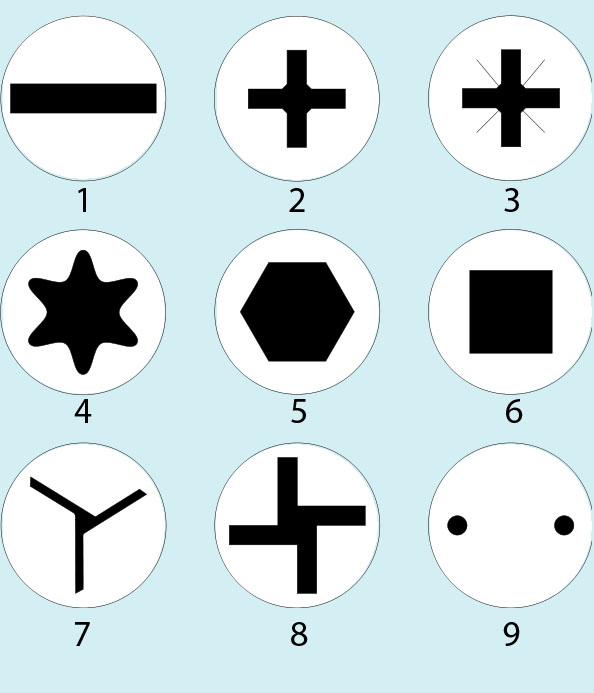

Позидрив

Крепёж со шлицем Позидрив и отвёртка для него

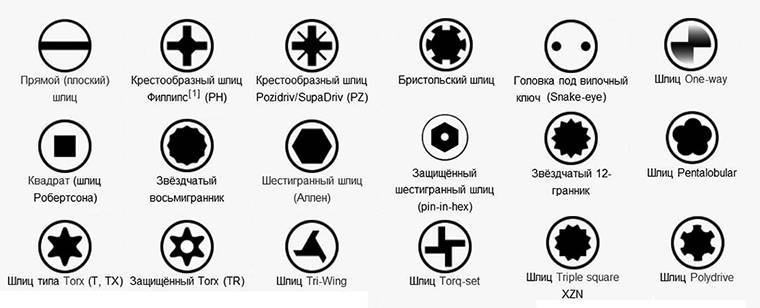

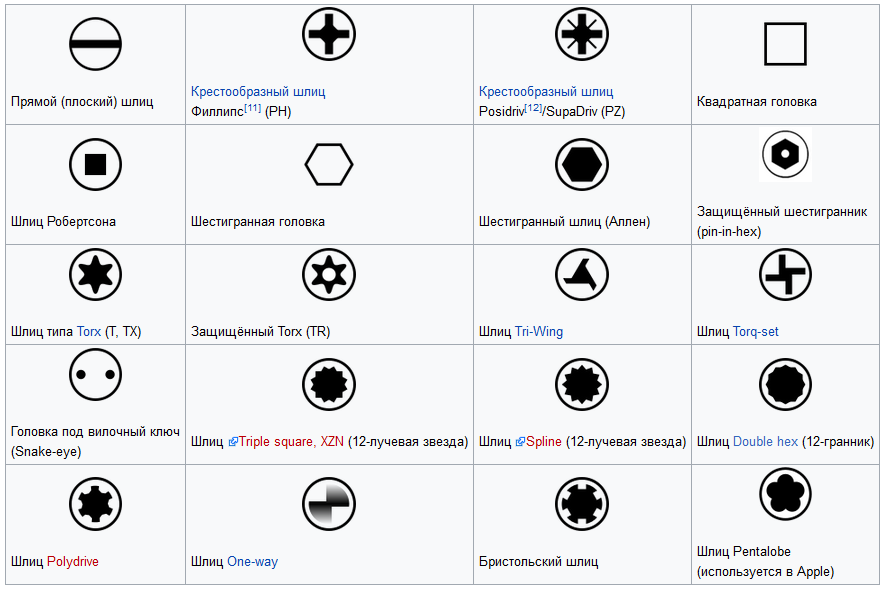

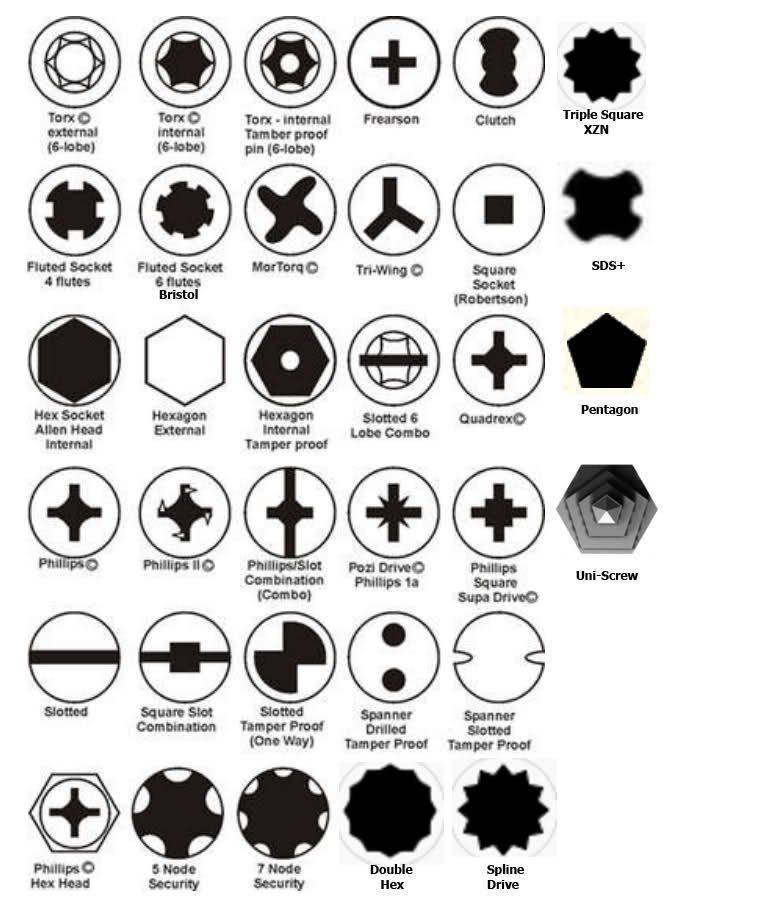

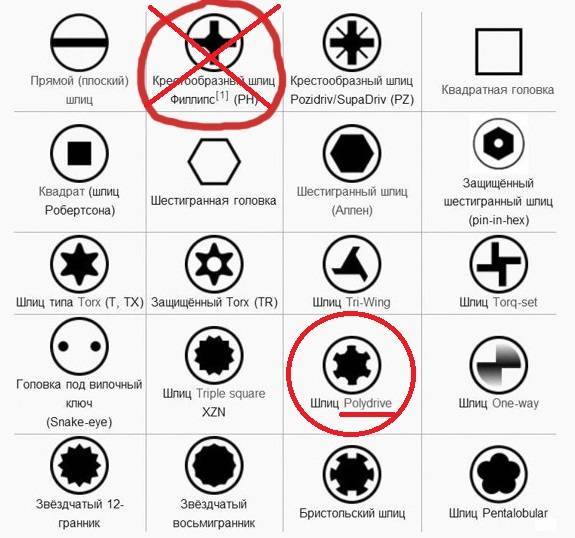

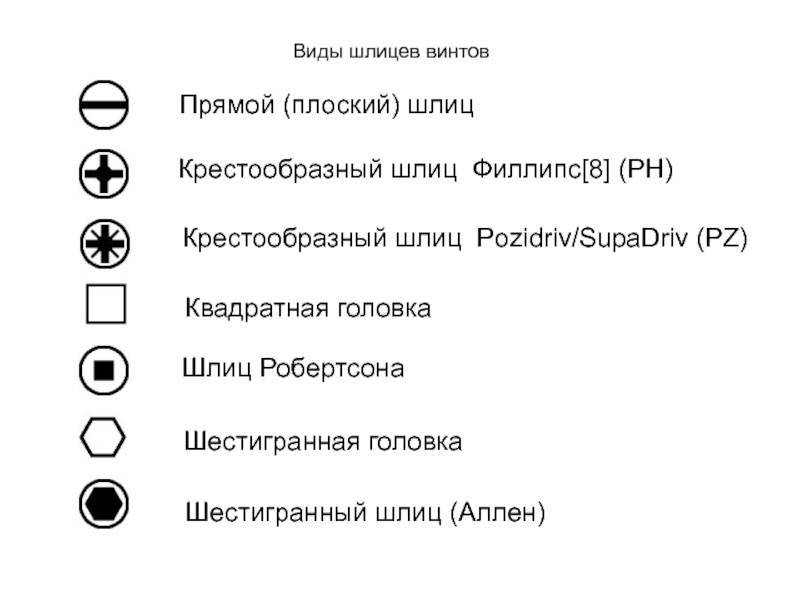

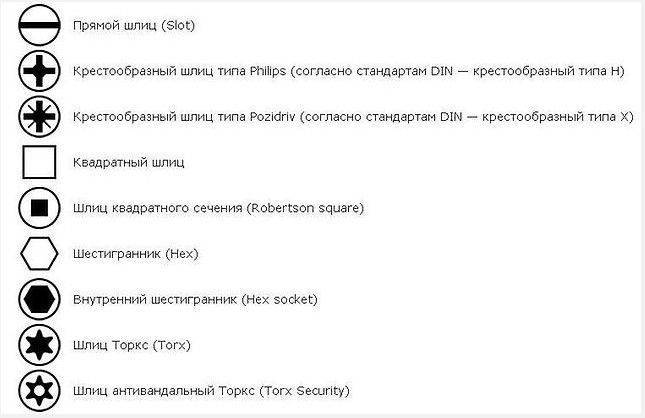

Позидрив (POZIDRIV, Pozidriv — /ˈpɒzɪdrʌɪv/, название торговой марки звучит — Позидрайв) — зарегистрированная торговая марка, обозначающая вид крестообразного шлица резьбовых крепёжных изделий и отвёрток для них.

История

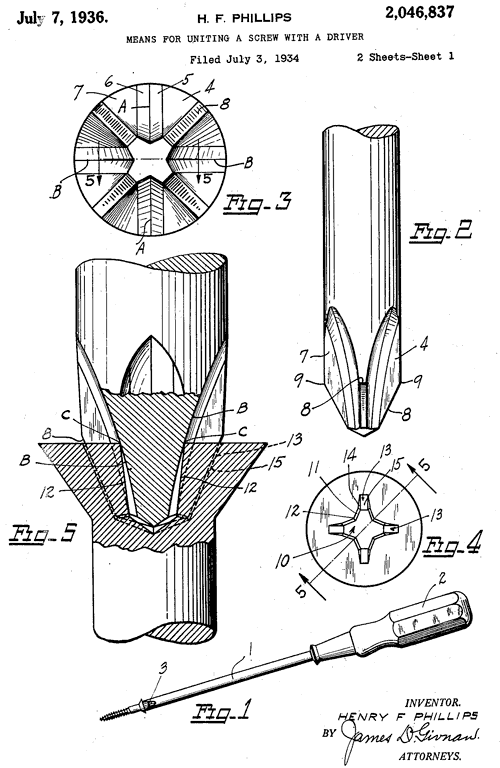

Этот вид шлица был запатентован в 1966 году компанией Phillips Screw Company, через 33 года после получения ею патента на шлиц Филлипс, срок действия которого истёк к тому времени.

Описание

Позидрив является улучшенной версией крестообразного шлица Филлипс и используется, прежде всего, в производстве шурупов и саморезов. В машиностроении и металлообработке Позидрив применяется значительно реже.

Отличительным признаком шлица являются исходящие из внутренних углов тонкие лучеобразные линии.

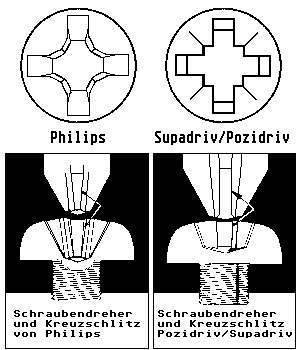

Отличия от шлица Филлипс

В отличие от изобретенного ранее шлица Филлипс, уходящие в глубину кромки боковых поверхностей отвёртки Позидрив не утончаются, а идут параллельно друг другу. В этом случае (конечно, при условии использования отвёртки позидрив) осевое усилие, выталкивающее отвёртку из шлица, является незначительным.

- Преимущество

Отвёртка при использовании практически не выталкивается из шлица — образуется более устойчивое сцепление, которое уменьшает износ сцепляющихся элементов и вероятность повреждения (т. н. «срыва») шлица отвёртки и крепёжной детали. Также, появляется возможность приложить большее крутящее усилие к инструменту (достижение большего крутящего момента).

- Недостаток

Внешнее сходство со шлицем Филлипс — из-за этого их можно легко перепутать, и при использовании отвёртки, не соответствующей шлицу крепёжной детали, происходит неполное соприкосновение рабочих поверхностей — это значительно увеличивает механическое напряжение на отдельных участках шлицев, приводящее к их преждевременному износу (в основном у отвёртки), либо повреждению. Шлиц существенно глубже Филлипс, поэтому применяется только там, где винты по соображениям прочности имеют большие головки — в строительстве и мебельном производстве.

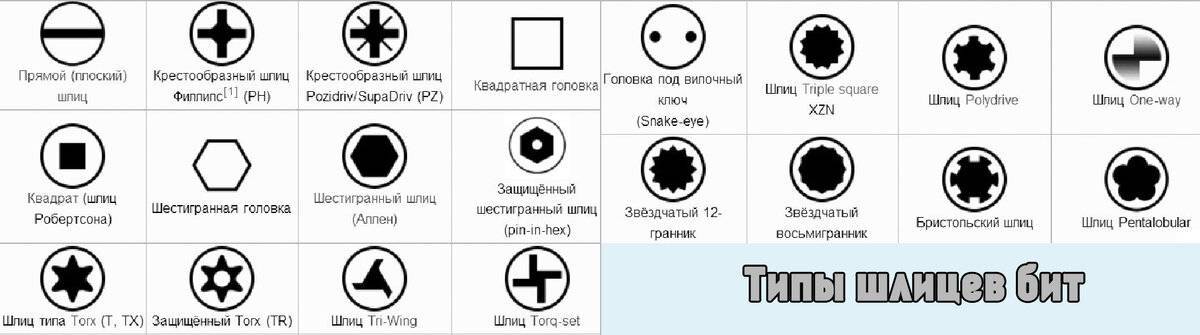

Биты под прямой шлиц (Slotted)

Самой первой была изобретена отвертка под прямой шлиц, ее придумали в XVI веке. Она была широко распространена в советский период. Сегодня тоже существуют виды бит для шуруповерта изготовленные под прямой шлиц, но используются они реже. Такие насадки обозначаются буквой S. Данная маркировка размещается на одной из граней бит. Латинская буква S является сокращением от английского слова slot, означающего «щель» или «шлиц». Также существует альтернативный вариант обозначения — slotted. Это слово при переводе на русский язык означает «шлицевая». Всегда рядом с буквой указывается цифра, свидетельствующая о ширине жала. В некоторых случаях дополнительно указывается его толщина.

Соотношение ширины и толщины наиболее распространенных бит под прямой шлиц:

| Ширина, мм | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | 4,5 | 5,0 | 5,5 | 6,0; 6,5; 7,0 | 8,0 | 9,0 |

| Толщина, мм | 0,3 — 0,4 | 0,4 | 0,5 | 0,5 — 0,6 | 0,6 — 0,8 | 0,6 | 0,8 | 0,8 — 1,0 | 1,0 — 1,2 | 1,2 — 1,6 | 1,4 — 1,6 |

Далее рассмотрим некоторые разновидности бит под прямой шлиц.

Классическая бита с прямым шлицем

Ширина и толщина — это два основных размера прямого шлица. В большинстве случаев указывается только первый параметр. Он варьируется в пределах от 3,0 до 9,0 мм. Второй параметр довольно часто не обозначается, но его значение может составлять от 0,5 до 1,6 мм. Особенность такой маркировки связана с тем, что ширина и толщина имеют нормативное соотношение. Поверхность бит с плоским шлицем защищена от эрозии и отличается повышенной твердостью.

Бита с прямым шлицем и TIN покрытием

Данные биты имеют золотистый цвет, так как поверхность насадок покрыта нитридом титана в результате химического процесса CVD. Благодаря этому приспособления имеют прочную поверхность. Такие насадки могут отличаться между собой только по ширине. Это значение составляет от 4,5 до 6,5 мм. Еще в маркировке приспособлений может быть указана их толщина. Эта величина находится в пределах от 0,6 до 1,2 мм.

Удлиненная бита под прямой шлиц

Благодаря удлиненной части приспособления имеется возможность более точно проводить необходимые работы. При использовании, жало данной насадки прочно размещается в шляпке шурупа или винта. С помощью данной биты удобно выполнять мелкие монтажные процессы. Отличительной чертой этих приспособлений является длинна насадок, которая колеблется от 50 мм до 100 мм.

От стамески к отвёрткам и битам

Даже в словаре Даля первая отвёртка упоминается как «Орудие в виде тупой стамески». И для прямых шлицев такого инструмента вполне достаточно! Однако усложнение шлицевых головок потребовало соответствующей модификации отвёрток (под квадрантный шлиц Робертсона, крестовой Филипса и т.д.).

В нашем сегодняшнем понимании отвёрткой называется инструмент с длинным жалом (кончик которого имеет определённую форму под соответствующий шлиц), прикреплённым к ручке. Незначительной модификацией можно придать отвертке универсальность (к примеру, съёмное жало с крестовым и плоским концом на обеих сторонах), добавить храповый механизм («трещотку» – чтобы обойтись без перехвата при закручивании), снабдить ручку прорезиненным нескользящим покрытием и т.п.

Однако какой бы удобной ни была отвёртка, у неё остаётся один существенный недостаток – фиксированный размер жала. Даже домашнему мастеру нужно минимум три-пять отвёрток разного размера – и это под шлиц одной-единственной формы! Умножим это количество на возможное число разных шлицев (прямой, крестообразный, шестигранник, звёздочка…) и получим свыше двух десятков отвёрток!..

Чтобы не превращать инструментальный ящик любого мастера в склад «тупых стамесок» было найдено простое решение – разделить ручку отвёртки и её жало-наконечник. Действительно, зачем иметь множество очень удобных (прорезиненных, с трещоткой), но однотипных ручек? Пусть будет одна – плюс съёмные жала-наконечники разной формы. Так появились сменные отверточные вставки или БИТЫ.

1–1_no_copyright

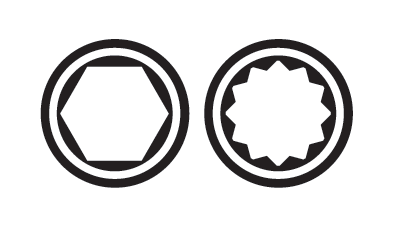

А ключи-головки есть и «двенадцатигранные». Почему их так называют — такая же русская загадка, как «шины пятнадцатого радиуса». Ведь и углов, и граней у ключа ровно по двадцать четыре! Если гайка или болт шестигранные, то существенных преимуществ одного профиля перед другим нет. Первый вроде надежней, зато второй удобней в работе. Но на некоторых авто встречаются болты (например, в креплении маховика) именно с 24-гранной головкой. Их шестигранным ключом не возьмешь! При покупке набора выбирайте наиболее полный, пусть даже с непопулярными головками на 16, 18, 21, 23 мм — завтра они могут пригодиться. В дополнение к головкам стандартной высоты (37–38 мм) есть и удлиненные (70–80 мм), с диапазоном от 12 до 36 мм. По нашему опыту, чаще идут в дело головки на 12, 13, 14, 17, 19, 22, 24 мм.

Из-за плотной компоновки узлов и агрегатов появились болты с внутренним шестигранником.

Размеры приспособлений

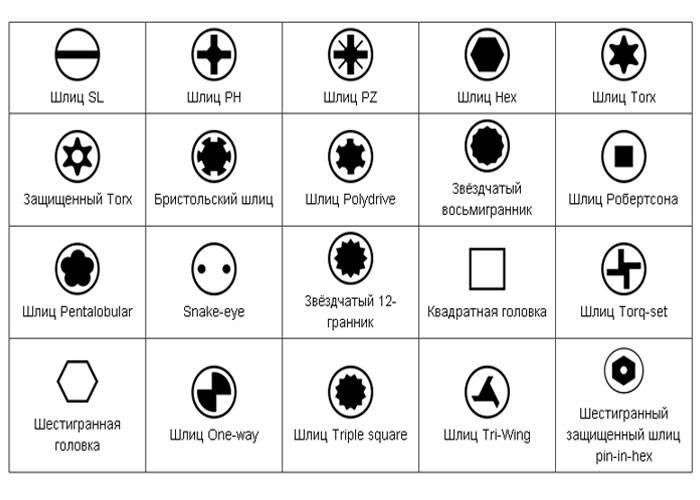

Существует плоская отвертка, размеры которой обозначаются буквами SL и цифрами, означающими ширину наконечника. Она колеблется от 2 до 18 миллиметров. Для бытового применения достаточно иметь в наборе необходимого инструмента устройства с надписями SL 3, SL 5 и SL 8.

Маркировка крестовых отвёрток Филлипс начинается с PH:

- PH 00 (1,5—1,9 мм).

- PH 0 (2 мм).

- PH 1 (2,1—3 мм).

- PH 2 (3,1—5 мм).

- PH 3 (5,1—7 мм).

- PH 4 (от 7,1 мм).

Самый ходовой размер — PH 2.

Инструмент с наконечником Pozidriv маркируется Pz с указанием номера размера. Отвёртки, имеющие обозначение Px, снабжены спиленным крестообразным жалом для применения в радиотехнике.

Особенности

Рекомендации опытных строителей, а также советы продавцов-консультантов и особенно телепередачи, посвященные строительству и ремонту, убедили множество людей, что работать с крепежами надо при помощи электрического инструмента. И во многих случаях это действительно так. Но все же есть ряд ситуаций, когда без ручных приспособлений не обойтись. Достоинствами любой отвертки являются:

- удобство применения при креплении очень мелких деталей;

- возможность использования там, где любой шуруповерт застрянет;

- легкость применения независимо от стабильности электропитания либо при высокой влажности;

- хранение даже в ограниченном пространстве;

- возможность применения для починки не только строительных конструкций, но и автомашин, бытовой техники, игрушек и так далее.

Трехгранная отвертка полностью соответствует этому описанию. Но она отличается от крестовидного и плоского вариантов.

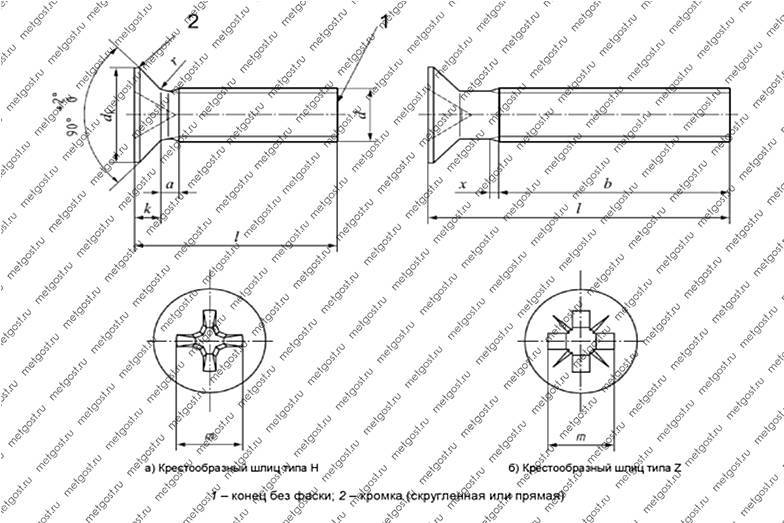

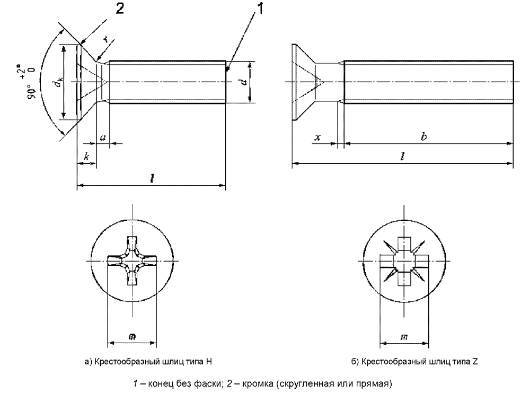

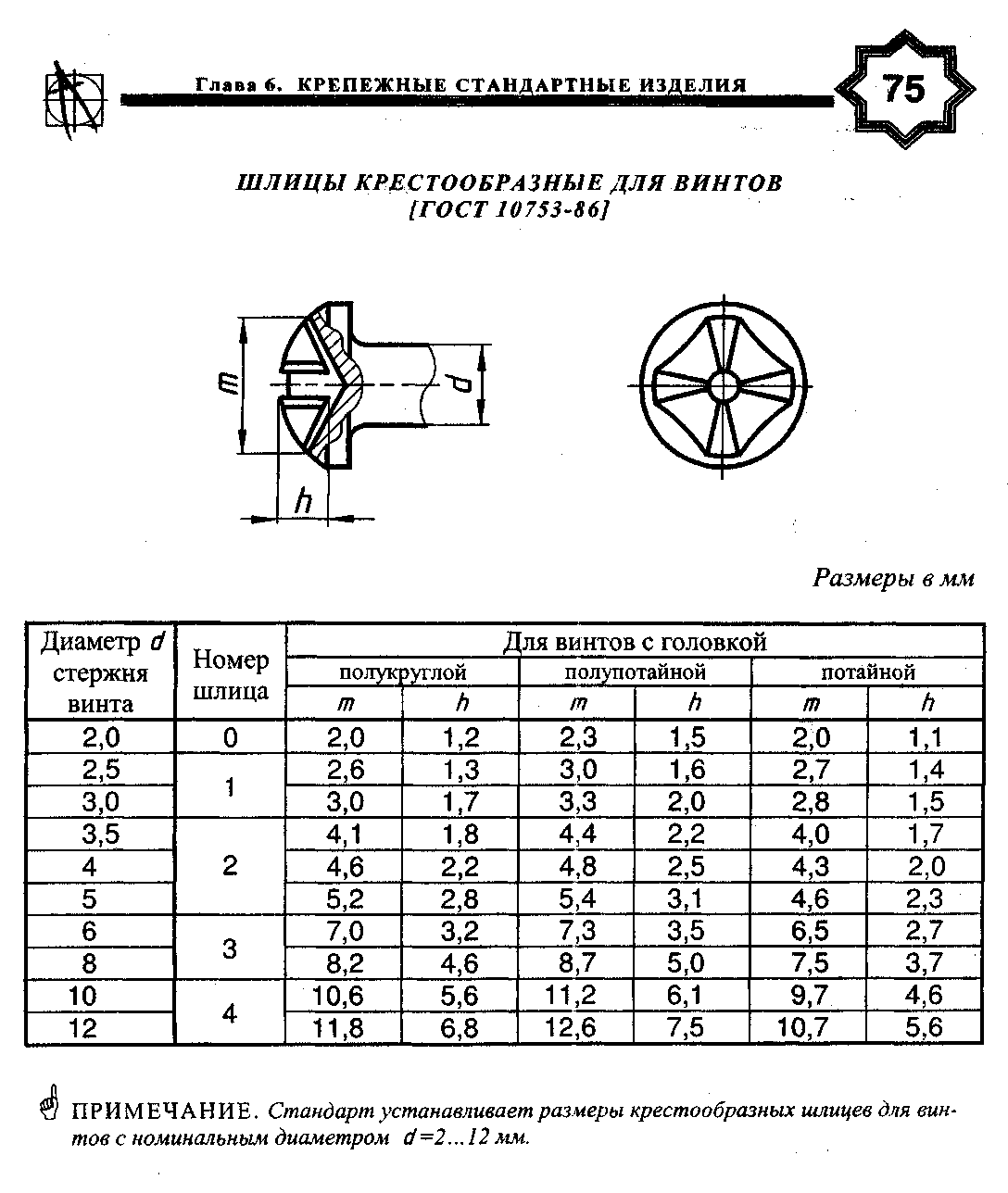

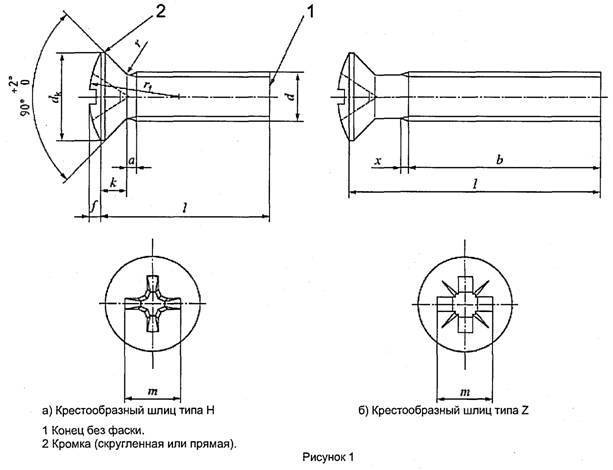

МЕТОДЫ КОНТРОЛЯ

2.1. Размеры шлицев контролируют комплексным калибром путем измерения глубины вхождения калибра в шлиц.

Глубину вхождения калибра в шлиц указывают в стандартах на крепежные изделия конкретного типа.

Глубину вхождения калибра в шлиц измеряют при помощи глубиномера (черт. 3). Конец калибра идентичен концу соответствующей отвертки. Втулка служит для направления калибра и для фиксации соответствующей контрольной плоскости. Контрольная плоскость проходит через точки пересечения выступов шлица с верхней поверхностью головки. Опорную плоскость фиксируют при помощи опорных выступов втулки.

Нулевая позиция Контрольная позиция

1– калибр; 2 – контрольная плоскость; 3 – глубина вхождения калибра в шлиц

Черт. 3

Глубину вхождения калибра в шлиц измеряют от контрольной плоскости при помощи измерительного прибора с круговой шкалой. Нулевая позиция глубиномера может быть установлена на плоской поверхности.

2.2. Размеры конца калибра для контроля крестообразного шлица типа Н должны соответствовать указанным на черт. 4 и в табл. 3.

l – минимальная длина правильной формы

Черт. 4

Таблица 3

мм

Номер калибра | b-0,025 | g+0,025 | d+0,13 | е-0,025 | f-0,06 | l1, не менее | a+15´ | b-15´ |

0,64 | 0,813 | 0,25 | 0,315 | 0,31 | 3,17 | – | 7° | |

1 | 1,001 | 1,27 | 0,38 | 0,513 | 0,51 | 3,17 | 138° | 7° |

2 | 1,539 | 2,286 | 0,33 | 1,102 | 0,34 | 4,78 | 140° | 5°45´ |

3 | 2,497 | 3,81 | 0,38 | 2,098 | 0,79 | 7,14 | 146° | 5°45´ |

4 | 3,574 | 5,08 | 0,38 | 2,738 | 1,12 | 8,74 | 153° | 7° |

Примечание. Для калибра с номером 0 вместо угла a должно быть скругление радиусом r = (0,25 ± 0,025) мм.

2.3. Размеры конца калибра для контроля крестообразного шлица типа Z должны соответствовать указанным на черт. 5 и в табл. 4.

l – минимальная длина правильной формы

Черт. 5

Таблица 4

Номер калибра | b | f | g | l1, не менее | р | r | a-6´ | b+6´ | g+6´ | δ+7´ | |||||

не более | не менее | не более | не менее | не более | не менее | не более | не менее | не более | не менее | ||||||

0,711 | 0,673 | 0,445 | 0,420 | 0,915 | 0,890 | 3,17 | 0,077 | 0,064 | 0,1 | 0,08 | 7° | 7°45 | 4°23´ | 46° | |

1 | 1,112 | 1,074 | 0,698 | 0,673 | 1,397 | 1,372 | 3,17 | 0,166 | 0,153 | 0,13 | 0,1 | 7° | 7°45 | 4°23´ | 46° |

2 | 1,702 | 1,664 | 0,990 | 0,965 | 2,438 | 2,413 | 4,78 | 0,331 | 0,318 | 0,2 | 0,15 | 5°45´ | 6°20´ | 3° | 46° |

3 | 2,591 | 2,553 | 1,372 | 1,346 | 3,962 | 3,937 | 7,14 | 0,585 | 0,572 | 0,31 | 0,2 | 5°45 | 6°20´ | 3° | 56°15´ |

4 | 3,861 | 3,823 | 2,083 | 2,057 | 5,182 | 5,157 | 8,74 | 0,788 | 0,772 | 0,51 | 0,36 | 7° | 7°45´ | 4°23´ | 56°15´ |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Всесоюзным Научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 декабря 1986 г. № 4115

3. Стандарт полностью соответствует СТ СЭВ 1017-86

4. Стандарт полностью соответствует международному стандарту ИСО 4757-83

5. Взамен ГОСТ 10753-80.

6. Переиздание

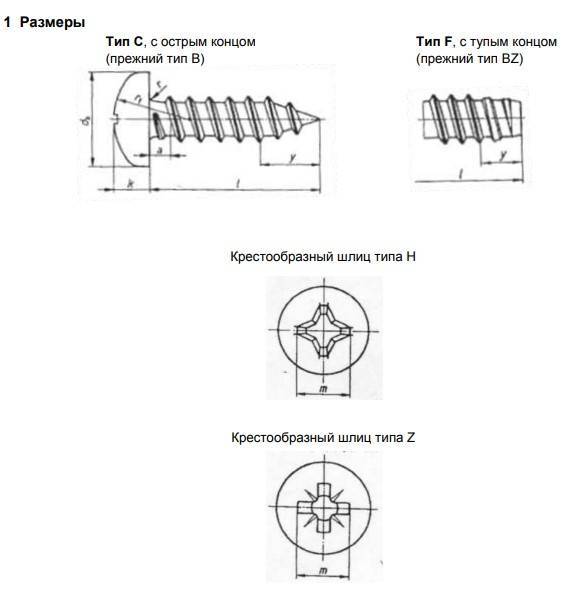

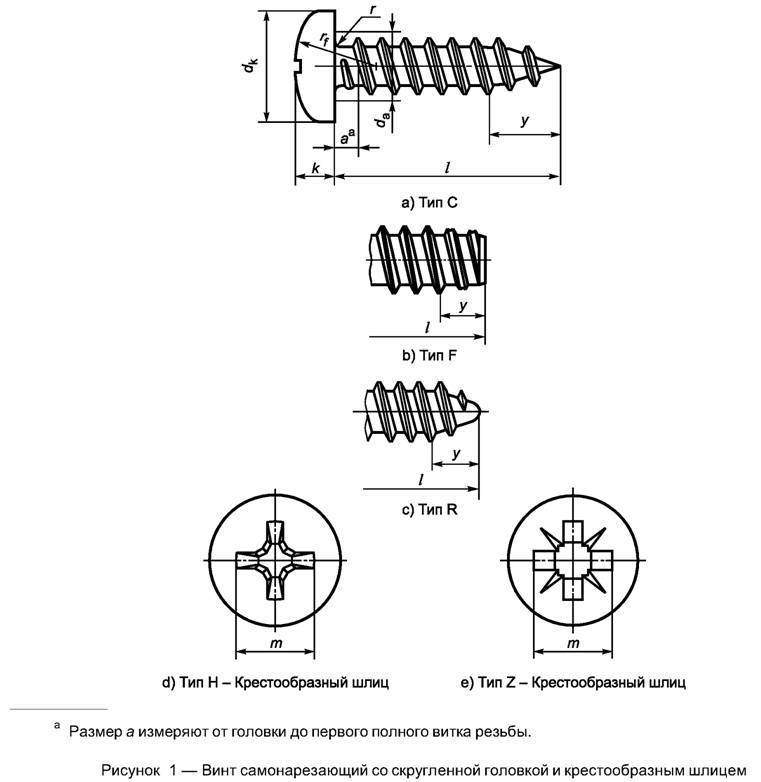

1. Размеры.. 1 2. Методы контроля. 3 |

Дальнейшая эволюция крестового шлица Phillips

Изобретенный почти 80 лет назад крестовой шлиц Phillips практически без изменений массово применяется и по сей день. Однако инженерная мысль не стоит на месте. И появилось сразу несколько новых вариантов крестового шлица, являющихся результатом эволюции шлица Phillis.

ACR PH II — Anti Cam-out Recess Phillips II

Растущая производительность сборочных линий обозначила потребность в шлице, исключающем выскакивание жала из профиля крепежа. Так появился шлиц Phillips II с технологией ACR.

ACR — это Anti Cam-out Recess или технология противо-выскальзывание . Для этого на лепестках жала отвёрток и бит появились насечки, препятствующие выскакиванию.

/фото phillips-screw.com/

/фото phillips-screw.com/

PSD — Phillips Square Drive

PSD — это усиленный вариант шлица Phillips II с той же технологией ACR. Его основное отличие — квадрат, лежащий в основе сечения жала.

/фото phillips-screw.com/

/фото phillips-screw.com/

Такой шлиц упрощает работу с крепежом — жало плотно фиксируется в профиле болта или шурупа. Плюс к этому существенно увеличился крутящий момент «перевариваемый» крепежом.

Наглядно увидеть как работает крестовый шлиц PSD и технология ACR можно на этом видео:

PZ — Pozidriv

Pozidriv — это по сути «прокаченный» вариант шлица Phillips. В шлице PZ улучшено центрирования жала инструмента, благодаря дополнительным лучам. Лепестки на инструменте Pozidriv имеют постоянную толщину, что позволило увеличить усилие затяжки крепежа и повысило ресурс отвёрток и бит.

Кстати, большинство универсальных шурупов, продаваемых в магазинах DIY имеют именно профиль Pozidriv.

Фриасон

Некоторое время применялся еще один тип крестообразных шлицов, который получил название Фриасон. Ключевыми особенностями крестового шлица подобного типа можно являются:

- Этот тип инструмента практически не применяется в последнее время.

- Во многом поверхность напоминает рабочую часть Phillips.

- Важным параметром можно назвать острое окончание и большой угол формы, который обеспечен углом 75 градусов.

- Ключевым моментом можно назвать то, что одна отвертка или насадка выступает в качестве универсального инструмента. Именно поэтому изделия на классы.

- Чаще всего деталь применяется в импортном морском оборудовании.

- Нет скругляющих крестообразных щелей, за счет чего можно приложить большее усилие.

Сегодня не делается этот тип инструмента по достаточно большому количеству причин. Примером можно назвать то, что существенно усложняется процедура центрирования инструмента. За счет закругления есть возможность быстро установить инструмент в созданное отверстие.

В заключение отметим, что крестообразные шлицы получили весьма широкое распространение. Они сегодня являются частью различных механизмов машиностроительной, производственной, бытовой и многих других областей.

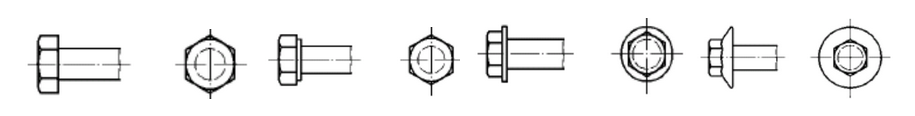

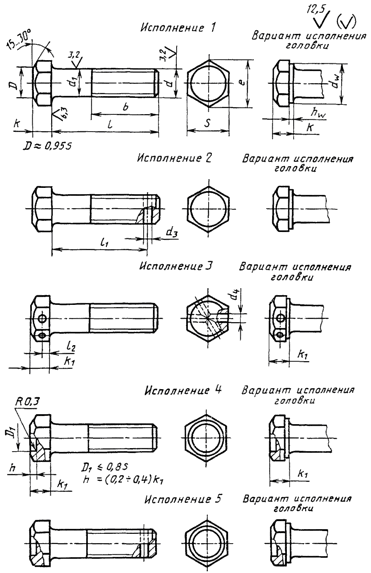

Основные типы болтов

В соответствии с ГОСТ 27017-86 «Изделия крепежные. Термины и определения» болтом называется крепежное изделие в форме стержня с наружной резьбой на одном конце, с головкой на другом, образующее соединение при помощи гайки или резьбового отверстия в одном из соединяемых изделий. Отметим, что похожее определение в стандарте получает и винт: крепежное изделие для образования соединения или фиксации, выполненное в форме стержня с наружной резьбой на одном конце и конструктивным элементом для передачи крутящего момента на другом.

Полной ясности в вопросе, чем отличается болт от винта, нет до сих пор. Например, иногда признаком болта считают неполную резьбу, хотя существуют болты и с полной резьбой. Если резьба выполнена не по всей длине болта, то диаметр гладкой части стержня примерно такой же, как и диаметр резьбы, измеренный на вершинах ее витков. Но бывают и исключения.

Иногда говорят, что болт должен обязательно иметь шестигранную головку. Но, в то же время, болтами называют изделия с полукруглой и потайной головкой. Рассмотрим наиболее популярные варианты болтов, имеющиеся в ассортименте ЦКИ.

Шестигранная головка производится в нескольких модификациях: основная, с опорным выступом, с буртом, с фланцем.

Болты с шестигранной головкой и основной резьбой разделяют на болты с полной (DIN 933) и неполной резьбой (DIN 931) и мелким и сверхмелким шагом резьбы (DIN 960 и DIN 961).

Отдельно могут быть выделены болты с шестигранной головкой с увеличенным размером под ключ для высоконагруженных предварительно напряженных резьбовых соединений стальных конструкций DIN 6914.

Болты с уменьшенным размером под ключ отличаются разнообразием исполнений.

Наряду с шестигранными головками болты могут иметь полукруглую головку:

низкую с квадратным подголовком (DIN 603) с усом (DIN 607)

И потайную головку:

с усом (DIN 604) с высоким и низким квадратным подголовком (DIN 608)

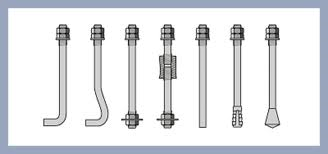

К таким болтам устойчиво применяется определение «мебельный». Отчасти это объясняется тем, что некоторые из них широко применяются при производстве мебели. При этом усы и подголовки препятствуют проворачиванию изделия при сборке. Примерами болтов называемых по назначению являются «откидной» и «приварной». У откидного болта DIN 444 вместо привычной головки расположена втулка со сквозным отверстием – её еще называют кольцом. Как правило, втулка сидит на оси и болт вращается вокруг нее. Толщина кольца и длина резьбы в конструкции могут варьироваться.

Приварной болт вообще мало похож на болт. На месте головы у него расположен маленький цилиндрический выступ. Часто это изделие называют ещё шпилька приварная.

Именно он обеспечивает стыковую сварку болта и основания. Вместо цилиндра с резьбой привариваться могут и другие внешние элементы. Под формальное наименование «болт» попадают также болты анкерные и призонные.Анкерные болты предназначены для замуровывания в бетон. Их стержень имеет резьбу на одном конце – том, который выходит наружу. Форма другого конца может быть разной.

Его задача – обеспечить максимальное сопротивление вырыву анкера из основания. Поэтому второму концу придают расширяющуюся форму. При установке болта эта часть опускается в шурф и заливается бетоном.Призонный болт – это болт, диаметр гладкой части стержня которого обеспечивает его установку по посадке без зазора в точно обработанное отверстие. Для этого резьбовая часть исполняется заведомо меньшего диаметра.

«Призонный» болт DIN 609 — это искаженное «прецизионный», то есть высокой точности. Также в качестве призонных применяются «Болты с шестигранной уменьшенной головкой класса точности А для отверстий из-под развертки. ГОСТ 7817-80».

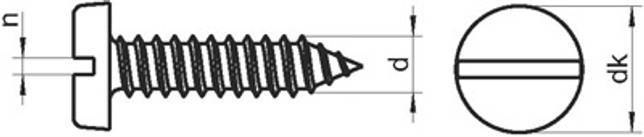

Крепежные изделия под шлицевую отвертку, биту — SL (Slotted).

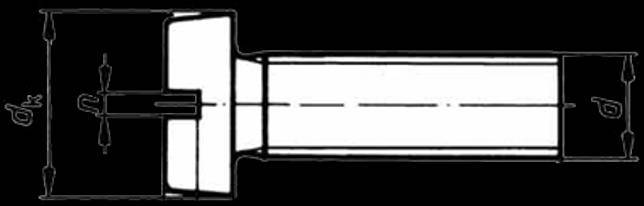

Винты

1. Винты с низкой цилиндрической головкой и прямым шлицем DIN 84, ГОСТ 1491-80, EN ISO 1207.

Таблица 1

| Диаметр винта, d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки, dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,5 | 5,5 | 6 | 7 | 8,5 | 10 | 13 | 16 |

| Ширина шлица, n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2,0 | 2,5 |

| Размер отвертки SL, мм | 0,3х2,0 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

2. Винты с прямым шлицем с цилиндрической скругленной головкой DIN 85, ГОСТ 17473-80, EN ISO 1580.

Таблица 2

| Диаметр винта d, мм | М1,6 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 12 | 16 | 20 |

| Ширина шлица n, мм | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,2 | 1,6 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х6,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

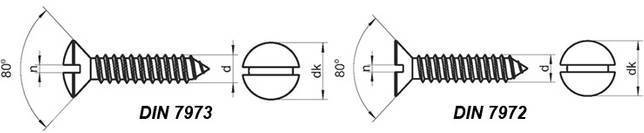

3. Винты потайной головкой и полупотайной головкой и прямым шлицем: ГОСТ 17475-80, DIN 963, EN ISO 2009, DIN 964, EN ISO 2010, ГОСТ 17474-80.

Таблица 3

| Диаметр винта d, мм | М1,2 | М1,4 | М1,6 | М1,8 | М2 | М2,5 | М3 | М3,5 | М4 | М5 | М6 | М8 | М10 |

| Диаметр головки dk, мм | 2,3 | 2,6 | 3 | 3,4 | 3,8 | 4,7 | 5,6 | 6,5 | 7,5 | 10 | 9,2 | 14,7 | 18 |

| Ширина шлица n, мм | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,8 | 0,8 | 1,0 | 1,2 | 1,2 | 2 | 2,5 |

| Размер отвертки SL, мм | 0,3х2 | 0,4х2,5 | 0,5х3 | 0,6х3,5 | 0,8х4 | 1х5,5 | 1,2х8 | 1,6х10 | 2х12 | 2,5х14 |

4. Винты установочные под шлицевую отвертку с цилиндрическим концом (цапфой) и плоским концом: DIN 417, EN ISO 7435, DIN 427, EN ISO 2342.

Таблица 4

| Диаметр резьбы d, мм | М2.5 | М3 | М3.5 | М4 | М5 | М6 | М8 | М10 | М12 |

| Ширина шлица n, мм | 0,4 | 0,4 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2 |

| Размер биты SL, мм | 0,4х2 | 0,4х2 | 0,4х2,5 | 0,6х3 | 0,8х4 | 1,0х5 | 1,2х6.5 | 1,6х8 | 1,6х8 |

Саморезы по металлу

1. Саморезы (шурупы) по металлу с полукруглой (цилиндрической) головкой и прямым шлицем DIN 7971, EN ISO 1481.

Таблица 5

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,2 | 5,6 | 6,9 | 7,5 | 8,2 | 9,5 | 10,8 | 12,5 |

| Ширина шлица n, мм | 0,6 | 0,8 | 1 | 1 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,6х3,5 | 0,8х4 | 1х5,5 | 1х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

2. Саморезы для листового металла с потайной и полупотайной головкой и прямым шлицем: DIN 7972, EN ISO 1482, DIN 7973, EN ISO 1483.

Таблица 6

| Диаметр самореза d, мм | 2,2 | 2,9 | 3,5 | 3,9 | 4,2 | 4,8 | 5,5 | 6,3 |

| Диаметр головки dk, мм | 4,3 | 5,5 | 7,3 | 7,5 | 8,4 | 9,5 | 10,8 | 12,4 |

| Ширина шлица n, мм | 0,5 | 0,8 | 1,0 | 1,0 | 1,2 | 1,2 | 1,6 | 1,6 |

| Размер биты SL, мм | 0,5х3 | 0,8х4 | 1,0х5,5 | 1,0х5,5 | 1,2х8 | 1,2х8 | 1,6х10 | 1,6х10 |

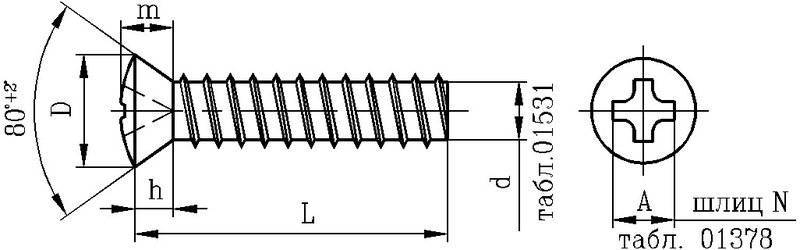

4 Технические требования и ссылочные стандарты

Технические требования в соответствии с таблицей 2.

Таблица 2 -Технические требования и ссылочные стандарты

Материал | Сталь | Коррозионно-стойкая сталь | Цветной металл | |

Общие требования | Обозначение стандарта | ИСО 8992 | ||

Допуски | бд | |||

Резьба | Обозначение стандарта | ИСО 261. ИСО 965-2 | ||

Механические свойства3 | Класс прочности | 4.8,58 | А2-70 | Материал по ИСО 8839 |

Обозначение стандарта | ИСО 898-1 | ИСО 3506-1 | ||

Допуски | Класс точности | А | ||

Обозначение стандарта | ИСО 4759-1 | |||

Крестообразный шлиц | ИСО 4757 | |||

Без покрытия | Без отделки | Без отделки | ||

Отделка – | покрытие | Требования к э ле ктро л итич ески м покрытиям по ИСО 4042 Требования к неэлектролитическим цинк-ламельным покрытиям по ИСО 10683 | Требования к электролитическим покрытиям по ИСО 4042 | |

Дополнительные требования или другая отделка или покрытие должны быть согласованы между поставщиком и заказчиком. | ||||

Дефекты поверхности | Допустимые дефекты поверхности по ИСО 6157-1 | — | — | |

Приемка | Приемочный контроль по ИСО 3269 |

* Для удовлетворения требований при испытании на кручение разрушение должно произойти в стержне или резьбе винта, а не на стыке головки и стержня или стыке стержня и шлица

Использование

Крепёж со шлицом Torx широко используется в самых разных устройствах: автомобилях, велосипедах, тормозных системах, разнообразных сборных металлических конструкциях, жёстких дисках компьютеров, банкоматах, потребительской электронике и топливной аппаратуре.

Неизвестно, было ли так задумано, но размеры Torx кореллируют с размерами инбусовых ключей. Это позволяет выкрутить винт с сорванным шестигранным шлицем, просто забив в него инструмент Torx.

Следует отметить, что при работе с Torx необходимо учитывать следующие особенности:

- Инструмент должен плотно входить в шлиц. Если инструмент болтается в шлице, то, скорее всего, он подобран неправильно. Особенно это касается нестандартных размеров. Например, распространённый в автомобилях T47 практически всегда отсутствует в наборах ключей Torx и для него используется T45.

- Инструмент должен входить в шлиц до конца. С учётом изначально заложенной в конструкцию плотной посадки, для этого зачастую приходится прибегать к помощи ударного инструмента.

Несоблюдение этих правил зачастую ведёт к разрушению головки болта и, как следствие, к необоснованной критике Torx.

Биты в виде звездочки (Torx)

Применяются насадки в виде звездочки, в машиностроительной области и в производстве бытовой техники, для закручивания крепежных элементов с соотвествующей формой головки. Они носят название Torx (торкс) и обозначаются буквами TX или T. Рядом с буквой указывается цифра, которая обозначает размер насадки. Он соответствует расстоянию между лучами звездочки шестигранной формы.

Впервые Torx стала использовать в 1967 году компания Textron, в Америке. Сегодня применяются разные виды бит для шуруповерта данного типа. Так, существует антивандальный вариант, оснащенный внутренним отверстием. Для его обозначения используются буквы TR, которые расшифровываются Torx Tamper Resistant. Еще применяются пятилучевые биты под названием Torx Brigadier Pentahedron.

Классическая бита «Звездочка» (Torx)

В европейских странах и США насадка Тоrх является самой популярной из всех существующих форм шлица. Это связано с ее высокой производительностью. Данная бита отличается наличием шести граней, с помощью которых происходит соприкосновение с винтом или шурупом.

Конструктивная особенность насадки позволяет улучшить сцепляемость с поверхностью крепежного изделия. Благодаря этому не нужно прилагать больших усилий для создания крутящего момента. Также снижается вероятность соскальзывания приспособления, так как нагрузка распределяется сразу на 6 граней. В свою очередь, это уменьшает их износ. Следовательно, эксплуатационный период биты значительно увеличивается. Выпускаются насадки «Звездочка» разных типоразмеров. Самыми распространенными являются модели от Т8 до Т40. При этом существуют биты и меньшего размера.

Бита «Звездочка» Torx Plus

Torx Plus отличается тем, что ее звездочка имеет менее острые лучи, которые при этом еще и короче. Такие виды бит для шуруповерта требуют от мастера повышенной точности во время выполнения работ. Для их изготовления применяется высокотвердая сталь. Размеры данных насадок бывают Т10 —Т40.

Бита «Звездочка» с TIN покрытием

Благодаря наличию покрытия на основе нитрида титана насадка имеет повышенную износостойкость. Ее поверхность отличается шероховатостью и хорошо сцепляется со сталью. Также насадка отличается повышенной долговечностью, потому что изготавливается из твердого материала. Насадка продается с размерами от Т10 до Т40.

Бита «Звездочка» с отверстием внутри

Данная бита часто применяется на сборочных производствах. При закручивании крепежа бита плотно входит в крепежное изделие. В результате повышается надежность процесса закручивания, для осуществления которого, не нужно прилагать особых усилий. Размеры биты бывают от Т10 до Т40.

Удлиненная бита «Звездочка»

Данной насадкой удобно пользоваться при выполнении определенных видов работ. Ее размеры такие же: от Т10 до Т40, длинна может быть от 50 мм до 100 мм.

Отвертка электрика для автоматов

Что касается электриков, то для грамотных специалистов, давно работающих в этой области, не является секретом наличие у шинок, кросс модулей, автоматов, реле и другого оборудования, специальных винтовых зажимов Pz +/- или Ph +/-

Причем именно для электриков производители начали выпускать и специальные отвертки с профилем Pz/fl или Pz/s — для автоматов.

А также Ph/fl или Ph/s — для шинок, пускателей, реле и т.д.

Обозначение у данного шлица (Fl или S) разные, потому что до недавнего времени, он не был стандартизирован. Вот его и называли кому как удобнее. Хотя суть и форма была одна и та же.

В настоящее время он стандартизирован только во Франции и США как Pz/sl и Ph/sl.

Для розеток и выключателей света, в 90% случаев нужен первый номер, а для модульных автоматов требуется уже №2.

Винтовые зажимы таких аппаратов имеют не только привычный крест с насечками характерными для Pz, но еще и широкую прорезь под плоскую отвертку.

С одной стороны их такими делают, чтобы даже те, у кого нет соответствующего инструмента, могли все закрутить обычной плоской отверткой. Либо когда рабочий шлиц уже «убит», можно было хотя бы открутить винт в последний раз, после чего вытащить провод и заменить автомат.

Но с другой стороны, если их крутить простой крестовой Pz или обычной шлицевой, то бита все равно будет проскальзывать в последний момент, не затягивая контакт с требуемым усилием.

А универсальная комбинированная отвертка Pz/Fl или Pz/Sl — самое оно! Правда с выбором производителей будьте внимательны. В сети очень много отрицательных отзывов на такие профиля.

В них в первую очередь откалывается уголок плоского шлица. Особенно в первом номере.

Использование отверток и бит с неправильно выбранным крепежом, приводит к износу как самой отвертки, так и головки винта или самореза.

При этом хуже всего получается, когда отверткой Pz пытаются закрутить Ph профиль. Соприкосновение граней в этом случае самое минимальное.

Вы гарантировано с первых оборотов, как только начнется существенная нагрузка, разобьете не только крепеж, но и испортите грани самой биты.

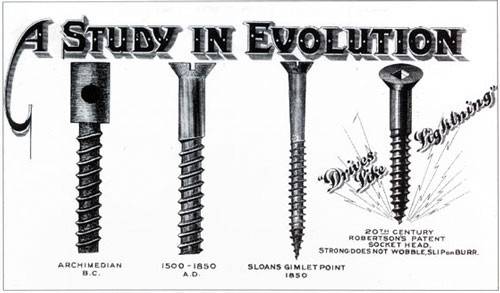

Из истории шурупа

Самой первой распространенной вариацией были шурупы с прямым шлицем. Изобрели их где-то в 15 веке, но в привычном для нас виде, они появились в конце 18 века и, к сожалению, распространены и поныне. Единственное их достоинство – простота: пропилил в заготовке = шлиц, раскаленный прут + молоток + напильник = отвертка. Но в эпоху автоматизации производства оказалось, что прямые шлицы для промышленности совсем не годятся. Из-за центробежной силы они постоянно слетают из шлица, обдирая детали или неудачно оказавшиеся рядом конечности, но при этом из-за чрезмерного крутящего момента могут сорвать резьбу.

Первые пригодные для автоматизированного производства шлицы придумал канадец Питэр Робертсон (Peter L. Robertson) в 1908 году. Шлиц так и запатентован под названием Robertson – квадратный вырез в головке со снятой фаской на краях и конусообразным углублением в центре. Какое-то время эти шурупы использовал Форд для пары авто. Но отдать права Форду Робретсон не захотел, так же как и лицензировать других производителей шурупов, поэтому популярности этот шлиц не получил. Сегодня их используют в основном только в Канаде. К слову, Robertson один из лучших шлицев, и уж намного лучше Phillips.

И тут появляется американский инженер Генри Филлипс (Henry F. Phillips) со своим крестообразным шлицем. Черновой вариант он выкупил у знакомого Джона Томпсона (John P. Thompson), который так и не смог заинтересовать производителей. После доработки он патентует шурупы Phillips в 1936 году. По началу, и ему не удавалось пристроить свое изобретение, так как производители шурупов посчитали их слишком сложными для изготовления. Но он не сдавался и уже к 1940 году его шурупы применялись во всей автоиндустрии США. В отличие от Робертсона, господин Филлипс пошел по другому пути – лицензируя всех производителей, каких только мог.

Шурупы Phillips на тот момент решали недостатки прямых шлицев. Во-первых, установленная в углублении отвертка не слетала при вращении. Во-вторых, при достижении определенного усилия отвертка выталкивалась из шурупа, благодаря скругленным внутренним углам шлица. Сейчас это кажется очень глупой идеей, но в то время инструмент был громоздкий, топорный, а про регулировку крутящего момента вообще не слышали, поэтому это был единственный способ предотвратить срыв резьбы при монтаже.

В общем, все сегодняшние потуги производителей вроде лазерных насечек, ребристой поверхности, алмазного или твердосплавного напыления и т.п. это всего лишь попытка хоть как-то компенсировать изначально заложенную технологическую особенность шлицев Phillips. Так бывает, когда недоделка слишком быстро обретает популярность и другие уже вынуждены подстраиваться.

Кроме попыток исправить улучшить Phillips за эти годы изобрели более десятка разных крестообразных шлицев. Половина из них принадлежит самой Phillips Screw Company. И почти все они сделаны так, чтобы минимизировать выталкивание и улучшить передачу крутящего момента. Есть варианты вроде LOX (увы, это латинские буквы), позволяющие передавать колоссальный крутящий момент без выскакивания и порчи инструмента. Если интересно – есть знаменитая англоязычная статья, которая описывает каждый из этих шурупов.

Некоторые из них очень похожи на Phillips, какие-то имеют определенную обратную совместимость друг с другом. Но все же, это совершенно разные шлицы и для комфортной работы и предотвращения износа самих шурупов и инструмента нужно использовать соответствующие отвертки. К сожалению, немало людей их путает, а потом удивляются, почему у них шлиц сорвало и отвертку свернуло («наверное, отвертка некачественная»).