Производительность

Количественную оценку станочному оборудованию дает именно производительность, которая определяется количеством деталей, производимых в единицу времени. Этот параметр может быть нескольких типов:

- идеальным или технологическим — Qид= 1/tр, где tр — время, которое занимает процесс резания;

- цикловым — Qn = V(tp + tх), где tхх — время, затрачиваемое на холостые ходы;

- фактическим или реальным — Qф = 1/(tр + tх + + tр), где tпр — время, необходимое для следующих операций: смена и регулирование инструмента, ремонт вышедших из строя комплектующих и прочее. У этой производительности есть еще одно название — прочие потери времени, которые приходятся на одну деталь.

Чем меньше времени остается на обработку детали, тем большей становится технологическая производительность, в отличие от фактической. Поначалу величина Qф будет расти совместно с показателем Qид. В определенный момент ситуация меняется и реальная производительность заметно снижается, при этом идеальная продолжает расти. Происходит это тогда, когда скорость резания превышает рекомендуемые значения и величина tпр начинает увеличиваться. Данный процесс сопровождается быстрой потерей инструментом своих режущих свойств, отчего требуется его замена. Вместе с тем не обойтись без переустановки и наладки нового инструмента на нужный размер. Инженер-технолог не должен забывать об этом, следовательно, ускорять режимы резния е имеет смысла. Если специалист желает повысить производительность, то лучше прибегнуть к другим вариантам: например, многопозиционная обработка детали, выполняемая одновременно несколькими режущими инструментами, или процесс резания, совмещенный с загрузкой/выгрузкой изделий.

Жесткость

Жесткость — один из важнейших критериев металлорежущего станка. При проектировании прецизионного оборудования предусматриваются более высокая жесткость по сравнению с аналогичными машинами нормальной точности. Чем жестче будет узел, тем меньше на его функционировании будут отображены прикладываемые усилия.

Термин «жесткость» подразумевает способность оказывать сопротивление упругим смещениям относительно координатных осей, образующимся в результате воздействия нагрузки. Определить данный показатель несложно, ведь он вычисляется отношением силы, приложенной к механизму в требуемом направлении, к упругому отжатию.

Значение упругих отжатий в узлах зависит от упругих деформаций, образующихся в результате приложенных сил. В металлорежущих станках различают следующие виды деформаций:

- Деформация комплектующих механизма, причиной которой является воздействие изгибающих, растягивающих сжимающих сил. Значения упругих смещений подсчитываются по формулам, с которыми можно ознакомится прослушав курс сопромата. Основная сложность состоит в выборе подходящей расчетной схемы, поскольку некоторые механизмы отличаются сложным конструктивным исполнением. К примеру, шпиндель можно устанавливать в опоры скольжения (независимо от того, являются они гидростатическими или гидродинамическими, магнитными или аэростатическими) и роликовые/шариковые качения. При этом построение эпюр для балок выполняется по такому же принципу, как в случае шарнирного опирания. Жесткость опор просто необходимо учитывать при расчетах, поскольку под действием приложенных сил осуществляется их деформация;

- Контактная деформация — определяется действием сил, которые прилагаются к узлам, находящимся на телах качения. Касание элементов может осуществляться либо в определенной точке, либо по линии. Значение данного вида деформации можно рассчитать, правда, для этого необходимо прибегнуть к методу, описанному в издании «Сопротивление материалов»;

- Деформация стыков — на показатель отжатия устройства деформация стыков оказывает наибольшее влияние. Требуемая жесткость стыка обеспечивается выбранной технологией обработки изделия (например, фрезерование, точение). Величину данного параметра определяет, количеством и размерами микронеровностей, оставшихся на обработанной поверхности в месте стыка;

- Деформация тонких тел — планки и клинья, применяемые зачастую с целью компенсации износа контактирующих поверхностей, зажимаются между двумя плоскостями, за счет чего препятствуют полному прилеганию поверхностей. Длинная планка небольшой толщины будет касаться поверхностей лишь в определенных точках, следовательно, под воздействием силы тонкие тела будут распрямляться, а деформация — расти. Другими слова ми использование таких элементов, как планка или клин уменьшает жесткость конструкции в целом.

Рассчитывая узел на жесткость, нельзя обойти стороной сумму упругих отжатий, которые вызывают всевозможные упругие деформации.

Мероприятия, которые направлены на увеличение жесткости станка, выполняются с целью получения конструкций, способных воспринимать большие нагрузки при незначительной деформации комплектующих. Сюда можно отнести улучшение качества поверхностей, включая стыки; минимизацию стыков и кинематических цепей; производство жестких конструкций базовых устройств; ужесточение слабых звеньев типа клиньев, планок и цанг; обеспечение предварительного натяга в конструкциях, предполагающих наличие опор и направляющих качения.

Агрегатные станки

Агрегатными называют многоинструментальные станки, скомпонованные из нормализованных и частично специальных агрегатов. Эти станки применяются в крупносерийном и массовом производстве. На агрегатных станках можно выполнять сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, некоторые виды токарной обработки. Агрегатные станки в основном используются для изготовления корпусных деталей.

Преимущества агрегатных станков: 1) короткие сроки проектирования; 2) простота изготовления, благодаря унификации узлов, механизмов и деталей; 3) высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно; 4) возможность многократного использования части агрегатов при смене объекта производства; 5) возможность обслуживания станков оператором низкой квалификации.

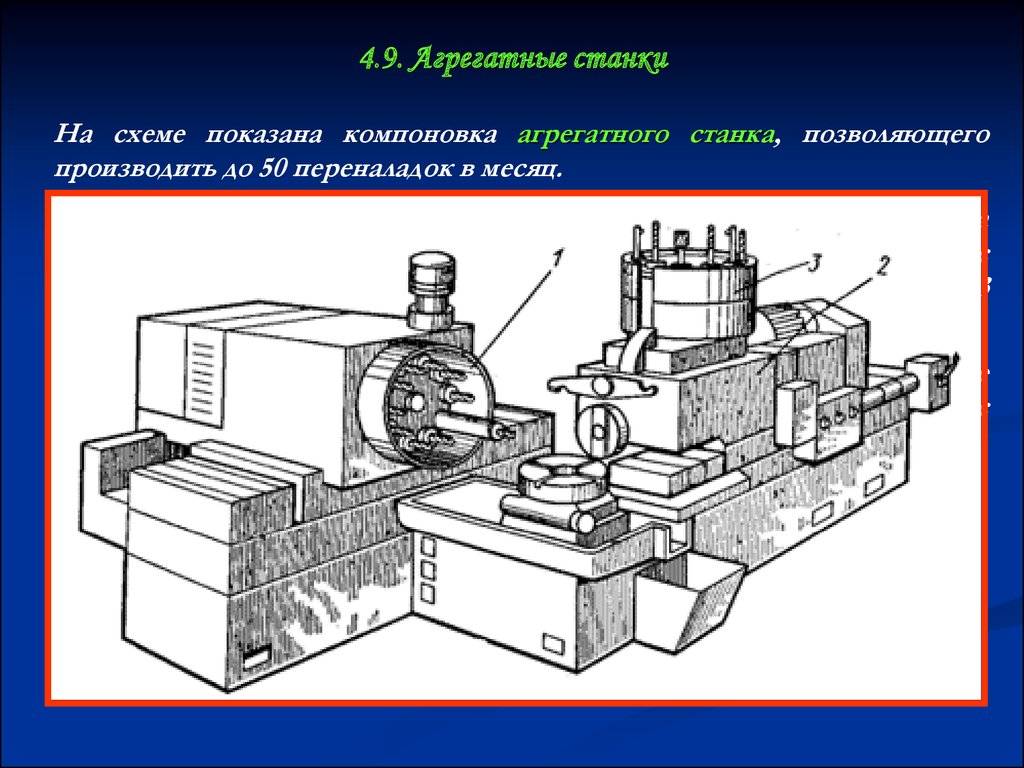

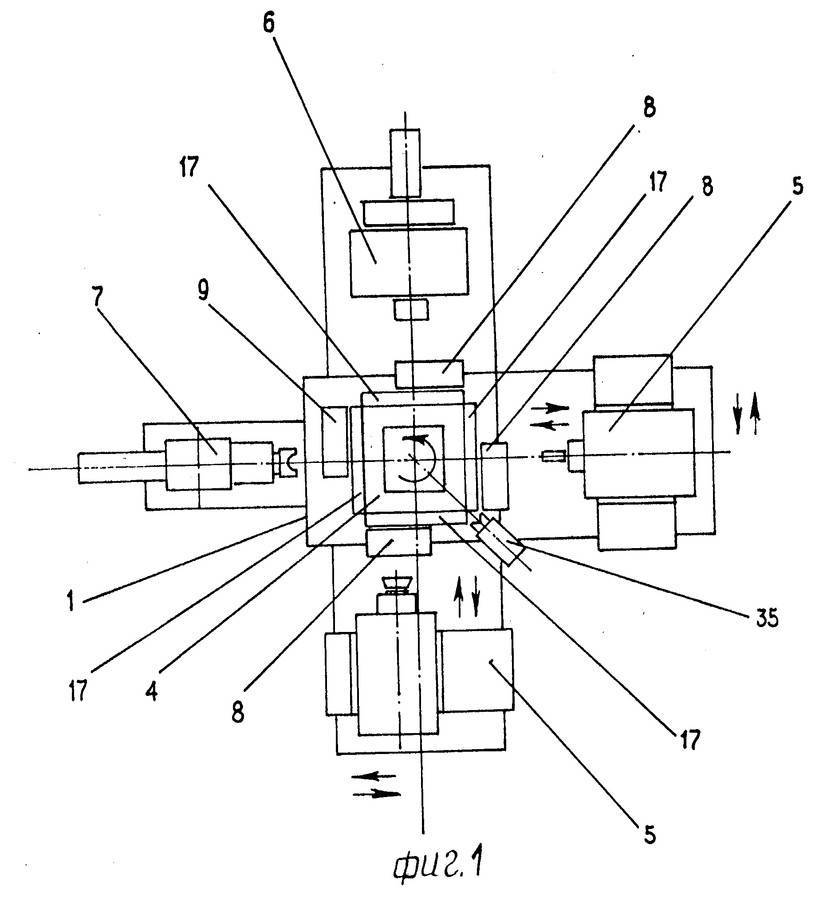

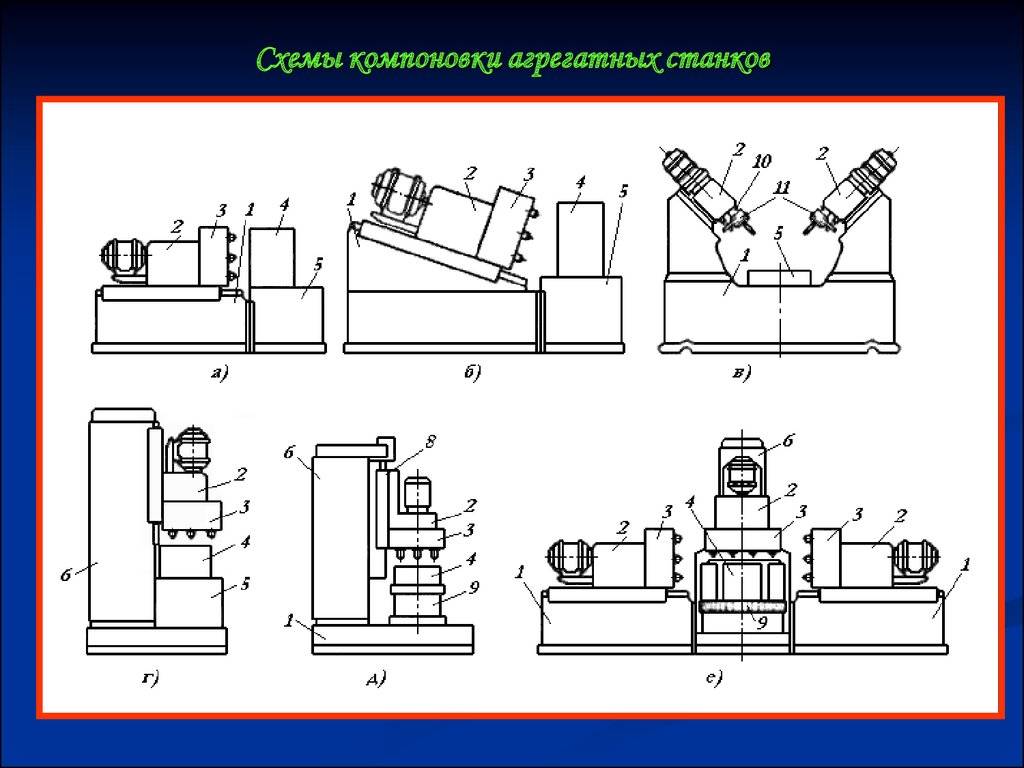

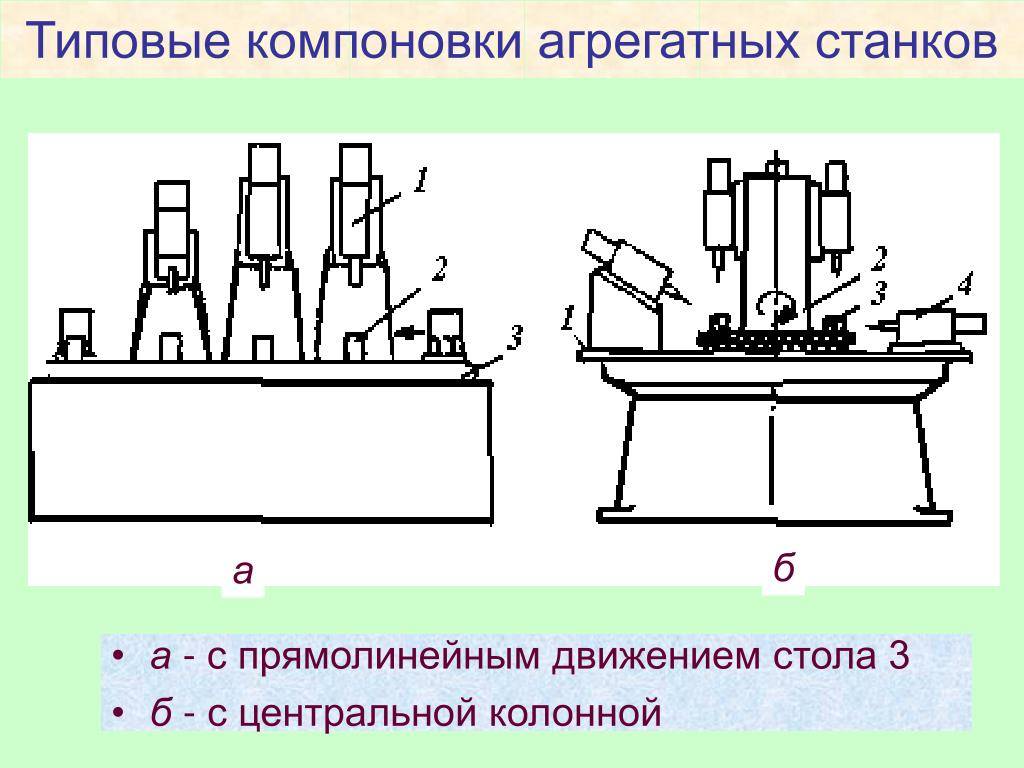

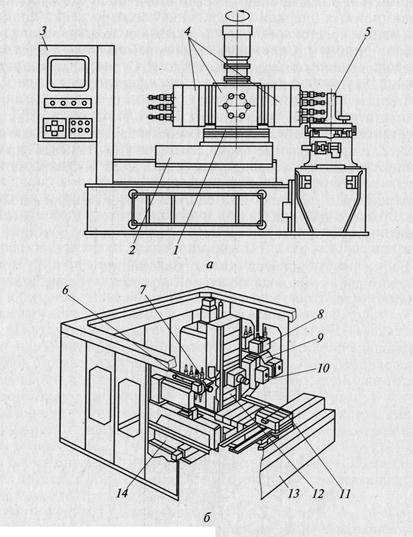

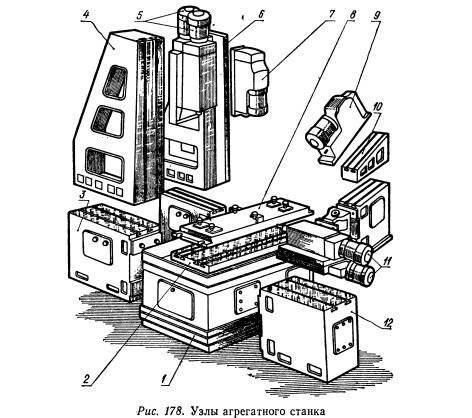

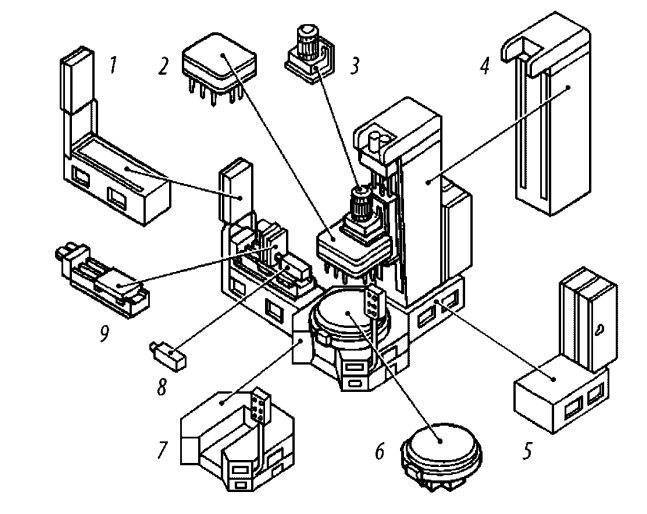

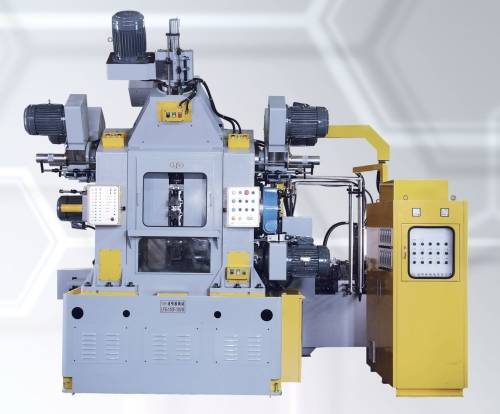

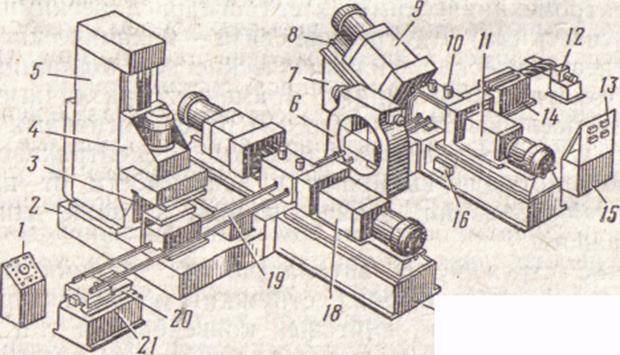

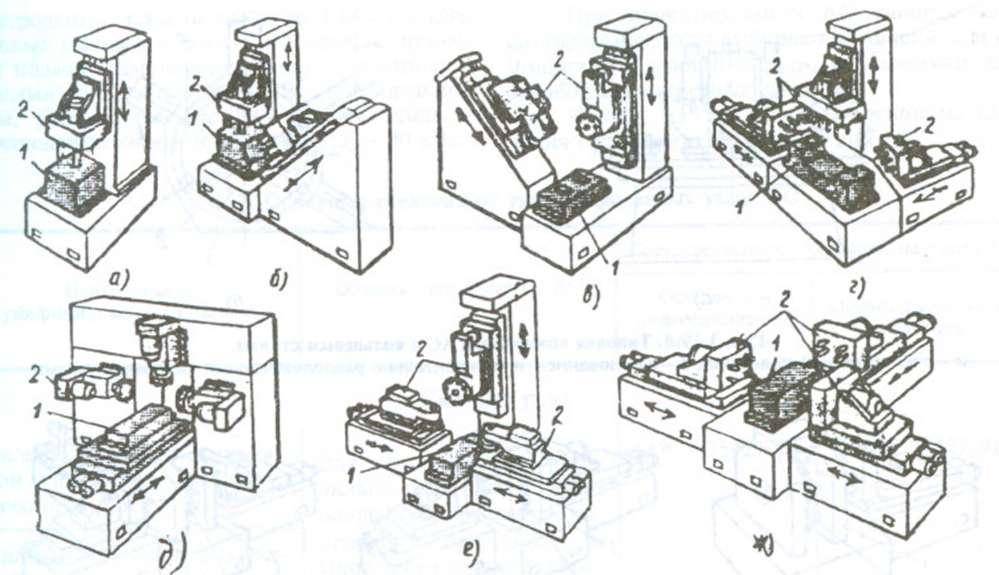

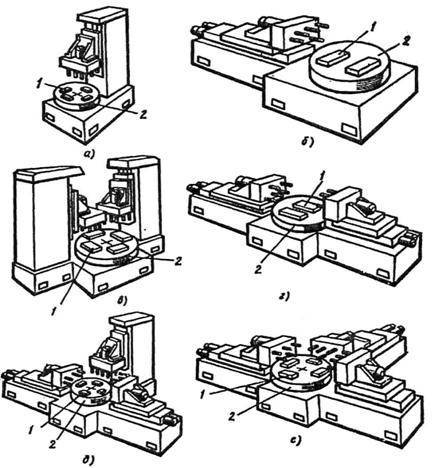

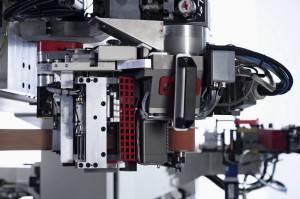

Агрегатные станки (рис.А.1) в зависимости от формы, размеров заготовок, требуемой точности обработки компонуют по разным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционными и многопозиционными, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях.

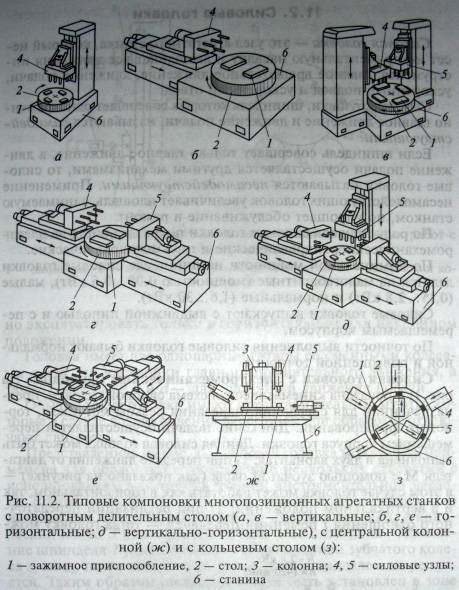

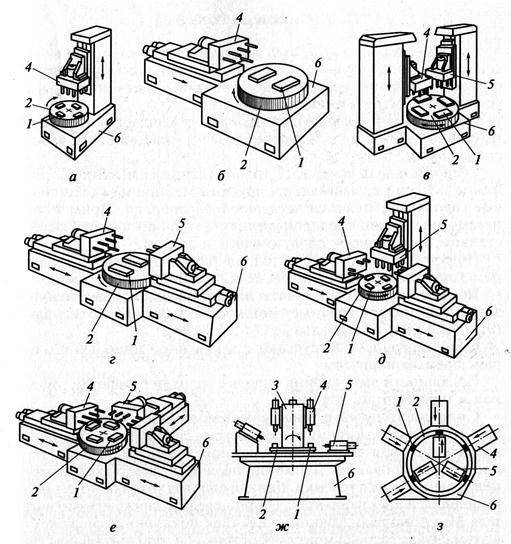

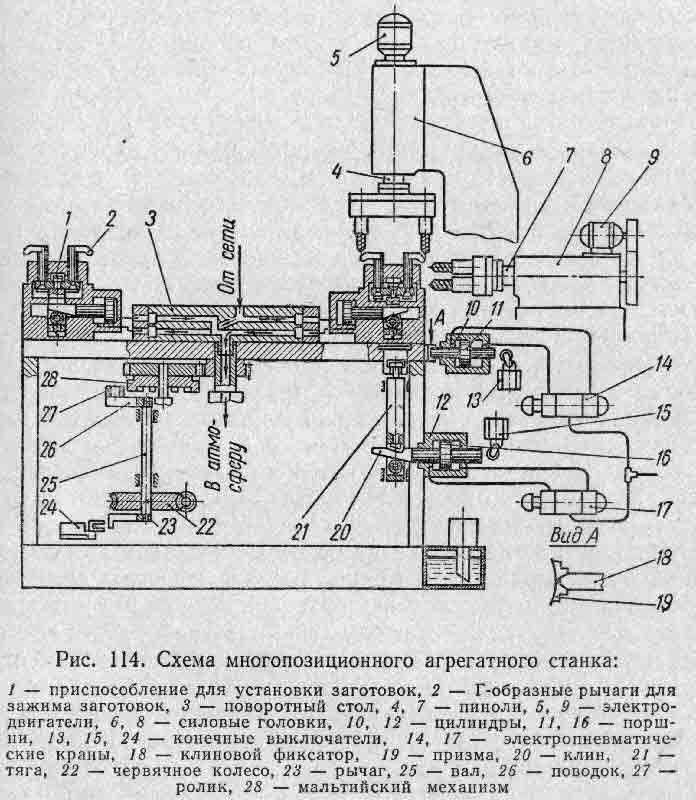

Обработка на однопозиционных агрегатных станках выполняется при одном постоянном положении заготовки. Агрегатные станки с многопозиционными поворотными столами или барабанами предназначены для параллельно-последовательной обработки одной или одновременно нескольких заготовок малых и средних размеров. При этом вспомогательное время сокращено до минимума за счет того, что установка заготовки и снятие заготовки на позиции загрузки-выгрузки осуществляется во время обработки на других позициях.

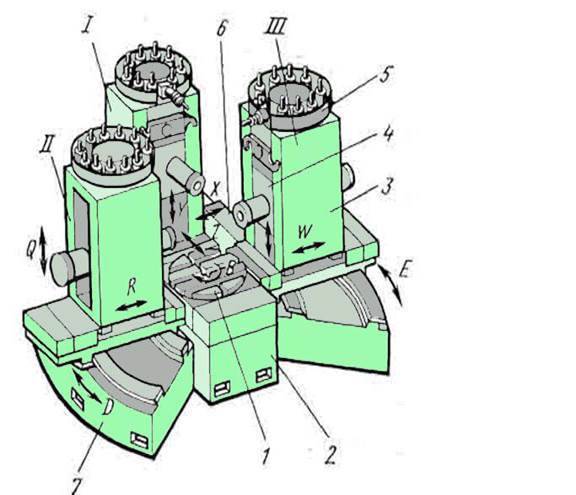

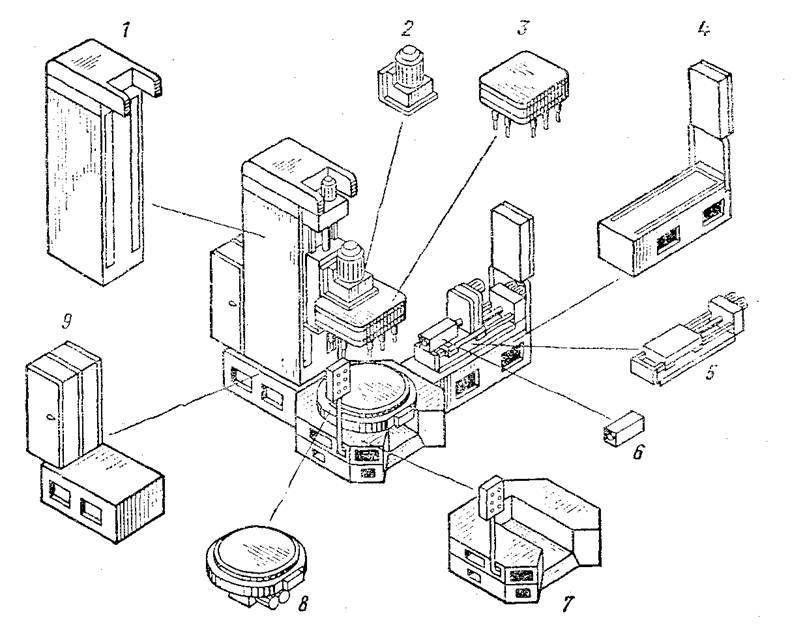

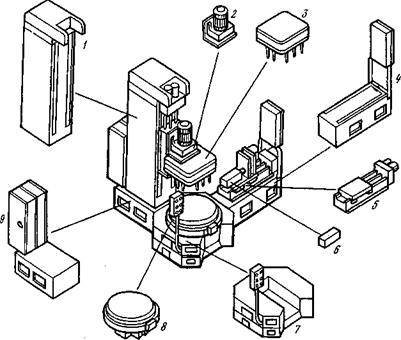

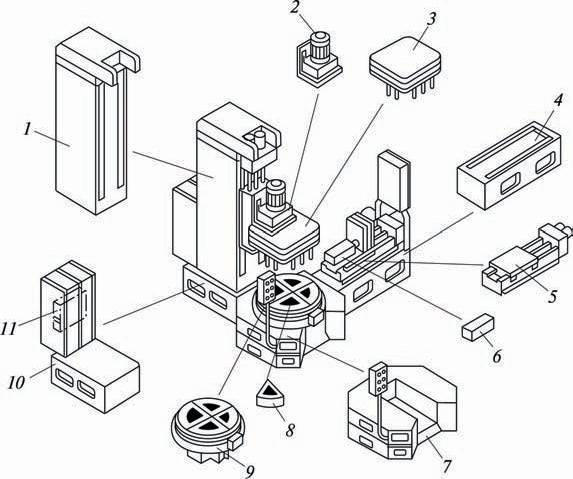

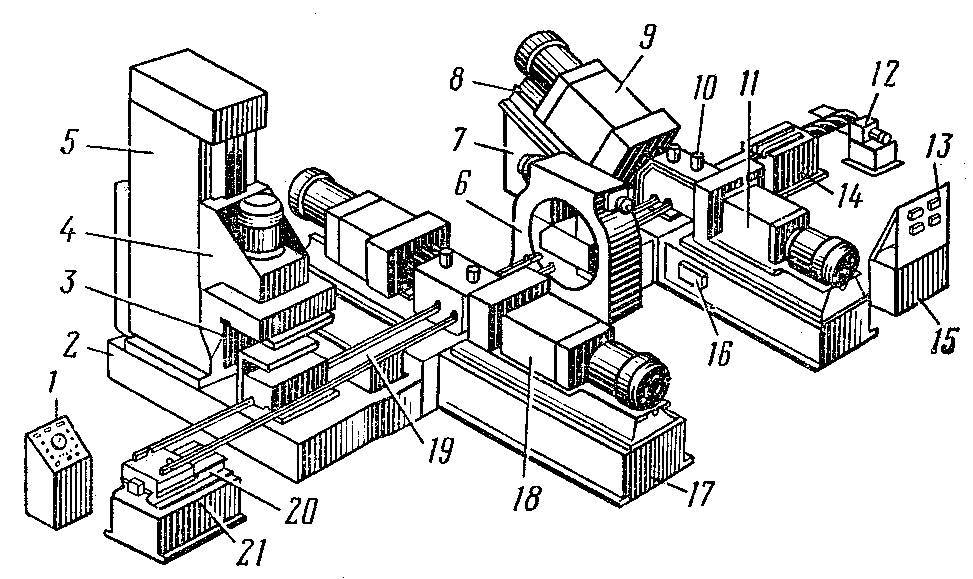

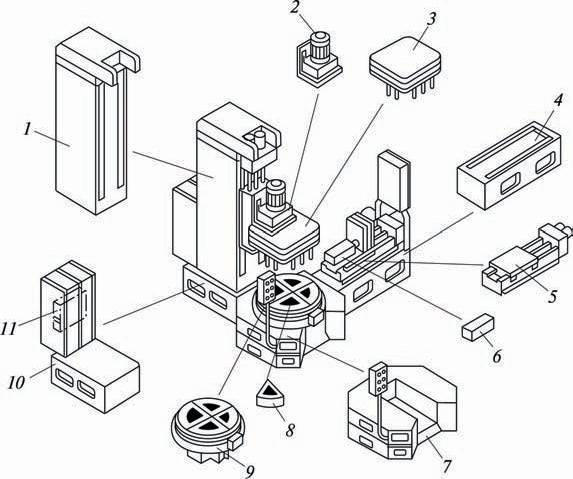

Типовые унифицированные компоновки разработаны на основе использования унифицированных агрегатов; (уровень унификации 90%). Например, в агрегатном станке вертикальной компоновки (рис.А.2) унифицированы: базовые детали (станины 1 и 20, стойка 9, упорный угольник 11), силовые механизмы (силовой стол 8, а в станках других типов силовые головки), шпиндельные механизмы (шпиндельная коробка 14, расточная бабка 19, сверлильная бабка 10), механизмы транспортирования (поворотный делительный стол 3, двухпозиционный делительный стол 18 прямолинейного перемещения), механизмы главного движения (коробка скоростей 17), гидрооборудование (гидробак 4, насосная установка 5, гидропанель 6), электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7), вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12).

Специальные механизмы, например приспособления для установки и закрепления заготовок, имеют отдельные нормализованные элементы.

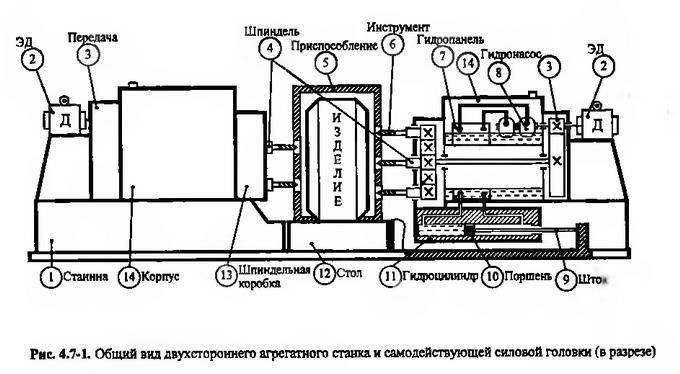

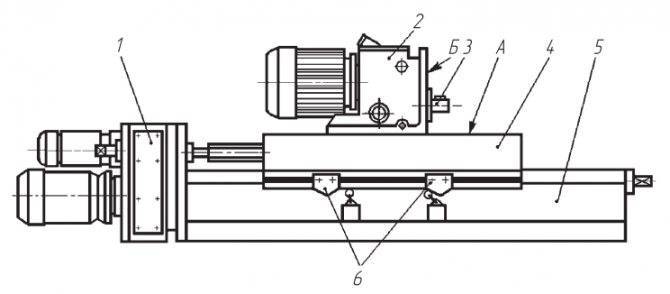

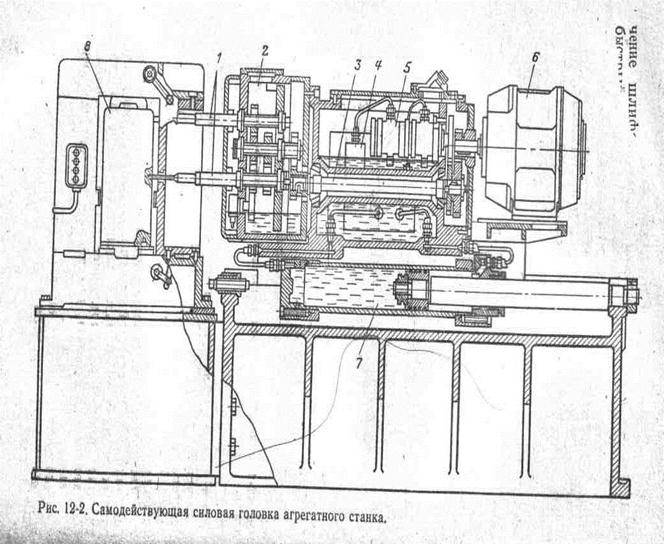

Силовые механизмы агрегатных станков предназначены для сообщения режущим инструментам главного движения и движения подачи (силовые столы).

Силовые головки агрегатных станков предназначены для выполнения токарных, фрезерных, сверлильных, расточных, резьбонарезных, шлифовальных и других работ. Они обычно работают в автоматических циклах, например: 1) быстрый подвод, рабочая подача (одна или две), выдержка на жестком упоре (при необходимости), быстрый отвод, стоп; 2) быстрый подвод, рабочая подача, быстрый подвод, рабочая подача, стоп. Такой цикл используют, например, при последовательной обработке нескольких соосных отверстий одинакого диаметра.

Для привода главного движения (вращательного) в силовых головках агрегатных станков обычно применяют электродвигатели, а для привода подачи — кулачки, винтовые передачи, цилиндры (пневматические, гидравлические и пневмогидравлические).

Силовые столы агрегатных станков предназначены для установки на них шпиндельных узлов с самостоятельным приводом вращения (фрезерных, сверлильных, расточных бабок и др.) или приспособлений с обрабатываемой заготовкой для выполнения рабочих циклов с прямолиненой подачей. Силовые столы агрегатных станков имеют гидравлический или электромеханический привод. Столы выпускают шести типоразмеров, нормальной и повышенной точности с максимальной тяговой силой подачи 1-100 кН и мощностью 1-30 кВТ. Гидравлические столы могут быть вертикального и горизонтального исполнения.

Гидропанели агрегатных станков служат для управления циклом работы силовой головки. Гидропанели, как правило, унифицированы. В них скомпанованые гидравлические приборы и аппараты, которые выполняют пуск, останов, изменение величины подачи, реверс и другие элементы цикла.

2 Станок вертикально-сверлильный

Любой настольный агрегат для сверления и других работ является именно вертикально-сверлильным. Данная группа оборудования со шпинделем, расположенным по вертикали, предназначается для мелкосерийного и единичного производства. Тот или иной настольный станок способен делать отверстия сечением 0,25–12 миллиметров в любых деталях с небольшими геометрическими размерами.

Монтируются такие агрегаты на верстак либо на другую подходящую устойчивую поверхность, если настольный станок устанавливается в частном хозяйстве. При помощи болтов они надежно прикрепляются к рабочему столу. Моделей вертикальных устройств немало – станок 2М112, 2Н125, 2Г175, 2Н118 и многие другие. Совсем несложно при желании сделать настольный сверлильный станок своими руками – он будет отлично справляться с возложенными на него «бытовыми» задачами по сверлению небольших заготовок.

Широкий модельный ряд вертикально-сверлильного оборудования не оказывает особого влияния на конструкцию таких станков. Все они имеют фундаментную плиту, станину, коробки скоростей и подач, шпиндельный узел, головку для сверления и ряд других одинаковых узлов. Почти на всех рабочий инструмент передвигается вручную, а не механически. А шпиндель на таких установках получает требуемое для выполнения рабочей операции вращение через клиноременную передачу от электрического двигателя (настольный станок не является в этом отношении исключением).

Какое предназначение у инструмента для металлообработки

Шлифовальный инструмент для металлообработки представляет собой абразивные зёрна, связанные специальными связующими материалами. Форма зёрен отличается наличием острых кромок разных размеров, которые при касании металла способны снимать с него слои определённой толщины.

К шлифовальным инструментам относятся: бруски, наждачная бумага, ткани со специальными покрытиями, круги.

Для резки могут применяться резцы, фрезы, свёрла, метчики, протяжки. Они подбираются таким образом, чтобы их твёрдость была выше, чем у обрабатываемых материалов.

Резание металла толщиной 4–7 мм выполняется ножницами по металлу или лобзиком, либо ножовкой. Слой от 5 мм удобно резать болгаркой.

В слесарных или кузнечных работах могут использоваться ручники, молотки, кувалды, фасонные молотки. Ручники применяются для определения силы удара и указания точного места для обработки. Кувалды используются для холодной деформации заготовок.

Художественную обработку металлов можно выполнять фасонным молотком. Он позволяет выбивать рельефные поверхности за счёт наличия выгнутого или широкого плоского и закруглённого бойков.

Для чеканки применяют следующее оборудование:

- трещётки, крюки для намётки рельефных заготовок;

- бобошники, канфарники, лощатники для создания необходимого рельефа;

- сечки для чеканки линий, полукруглых или изогнутых линий;

- фигурные чеканы (трубочка, сапожок, утюжок, канфарник, пурошник, лощатник), используемые для создания серии одинаковых мелких детализированных узоров.

Слесарная мастерская с инструментом

Точность

Точность — емкое понятие, которое включает соответствие полученной формы и размеров детали требованиям чертежа. Более того, оно включает правильность расположения изделий по отношению друг к другу.

Неотъемлемой характеристикой точности механообработки является погрешность (отступление обработанного металлоизделия от чертежных размеров). Имеющие место погрешности должны оставаться в пределах тех или иных допусков. Понятие точности детали включает не только размеры продукта, но и качество образованной поверхности. Шероховатость определяется выбранным методом об работки и режимов резания.

Станок представляет собой единый механизм, в котором все взаимосвязано, так что от точности его комплектующих зависит точность обрабатываемых изделий. Проектировщики, задействованные в процессе работы над очередным агрегатом, ориентируются и на другие аспекты.

Прояснить данный вопрос можно на примере координатно-расточного станка. Со временем его узлы, подвергающиеся воздействию сил (образуются в процессе резания), начинают деформироваться, из-за чего изменяется их первоначальное положение. Это негативно отображается на траектории перемещения режущего инструмента по отношению к болванке. Из этого следует, что точность обработки будет существенно снижена.

Точность станка координатно-расточного типа напрямую связана с жесткостью его узлов. Кроме того, данный показатель зависит от точности измерительных приборов, используемых в процессе обработки для оценки передвижений стола с закрепленной на ней заготовкой относительно инструмента.

Погрешности в точности деталей и целых механизмов нередко допускаются при наличии тепловой деформации, нарушения сцепляемости зубьев шестерен, которое играет значимую роль в точности кинематики станка. Это актуально по отношению к винторезным, зуборезным, резьбошлифовальным агрегатам. Что касается точности кинематической цепи, то она зависит от качества производства и сборки червяка и червячного колеса.

Агрегатные станки

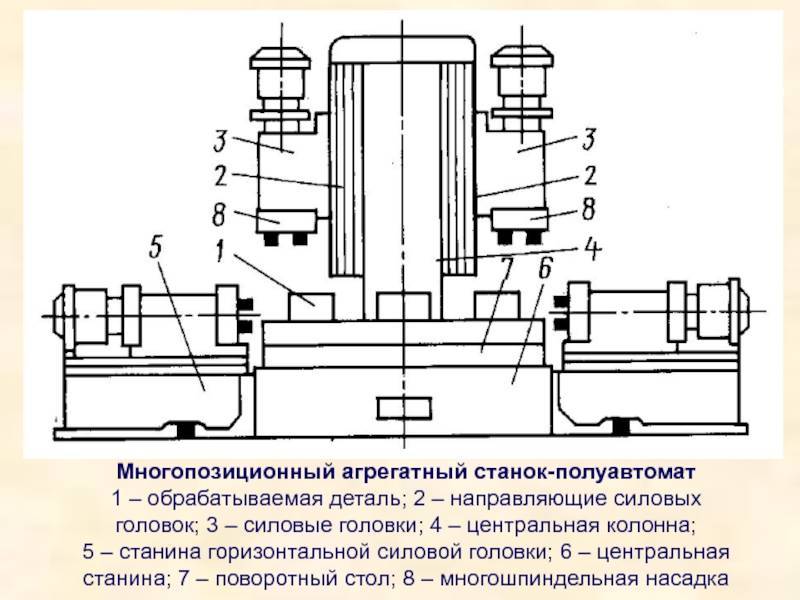

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

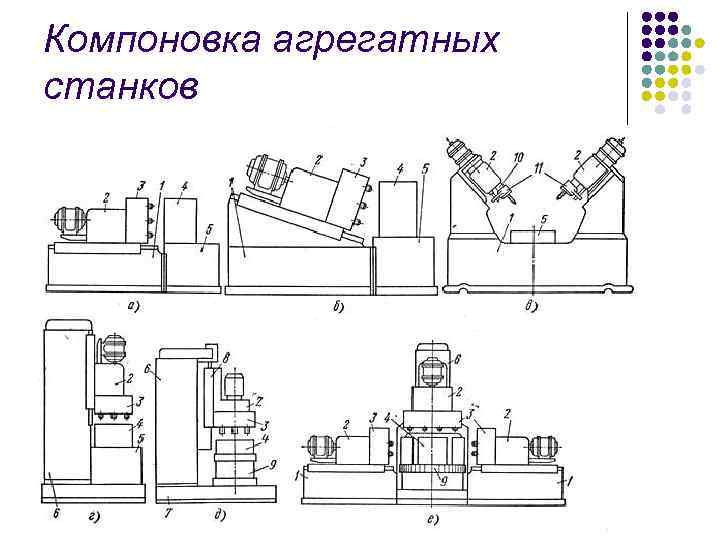

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

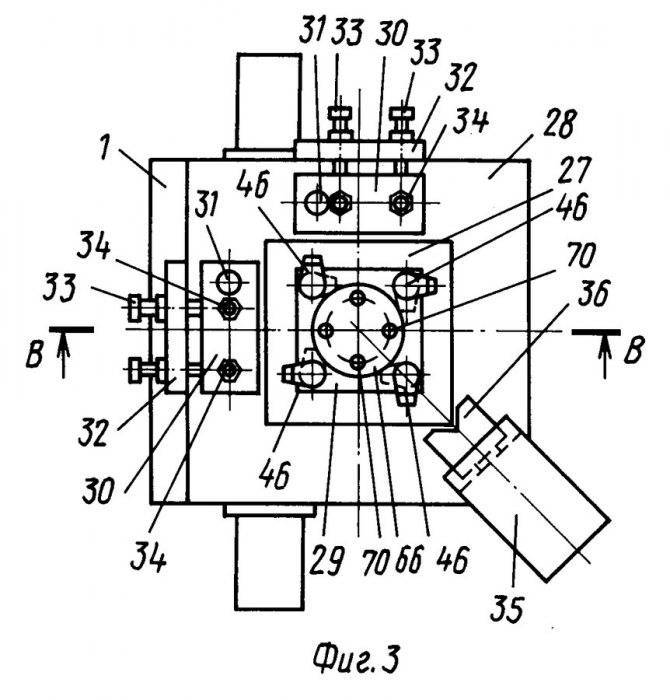

Агрегатные станки – это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

| Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 – 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

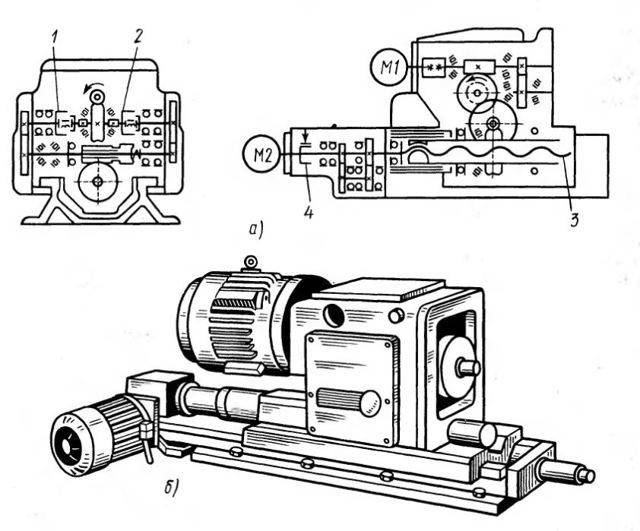

Агрегатные станки с самодвижущимися силовыми головками: а – односторонний с горизонтальной головкой; б – трехсторонний с горизонтальными головками; в – двухсторонний с наклонными головками: / – рабочее приспособление; 2 – средняя часть основания; 3 – самодвижущаяся силовая головка; 4 – салазки; 5 – основание; 6 – угловая подставка.

Токарные станки

Советские станкостроительные комбинаты (Ульяновский, Львовский, Горьковский, Дмитровский) выпускали довольно широкий модельный ряд агрегатов с программным управлением, которые и по настоящее время эксплуатируются на промышленных предприятиях.

- 16А20Ф3. Этот отечественный станок можно встретить на большинстве машиностроительных предприятий. Аппарат оборудован управляющей программой «Электроника НЦ-31». Шпиндельный механизм имеет три скорости вращения. Специальный датчик, совместно с приводом позволяет нарезать резьбу.

- МК6713С5. Считается высокоточным токарным станком, оснащённым крестообразным суппортом. Он может одновременно работать с шестью резцами. Станок разработан для выполнения следующих технологических операций: нарезка резьбы, точение, расточка, операции с дисками.

- Кроме станков российского производства, обработку заготовок выполняют также и на иностранном оборудовании, оснащённом ЧПУ. Например, TRENS SBL300. Этот станок имеет два шпинделя. Он может обрабатывать: валы, фланцы, сложные заготовки. Универсальность такого оборудования заключается в возможности выполнять фрезерные операции.

- Vturn-V760. Отличается от других аналогичных изделий шпиндельным механизмом, который расположен вертикально. Рабочая головка имеет восемь позиций. Установлен гидравлический двенадцатидюймовый патрон. Стружка удаляется конвейерным способом. Автоматизированная подача смазки. Есть различные резцедержатели. Цветной дисплей. Управляющая система — «Fanuc 0i-T».

- LS360 CNC. Станина этого токарного станка, установлена под определённым углом. Оборудование может обрабатывать цветные металлы, а также нержавеющую сталь. Японский гидравлический механизм «Yuken» повышает надёжность станка. Подача смазки происходит автоматически. Рабочая головка имеет 8 позиций, что позволяет обрабатывать детали различной конфигурации.

- 5

- 4

- 3

- 2

- 1

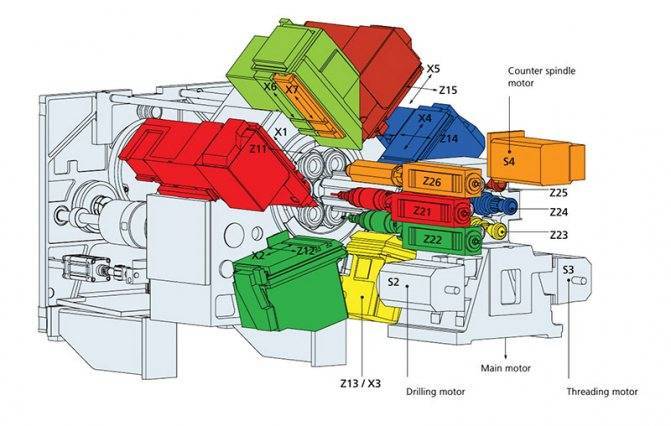

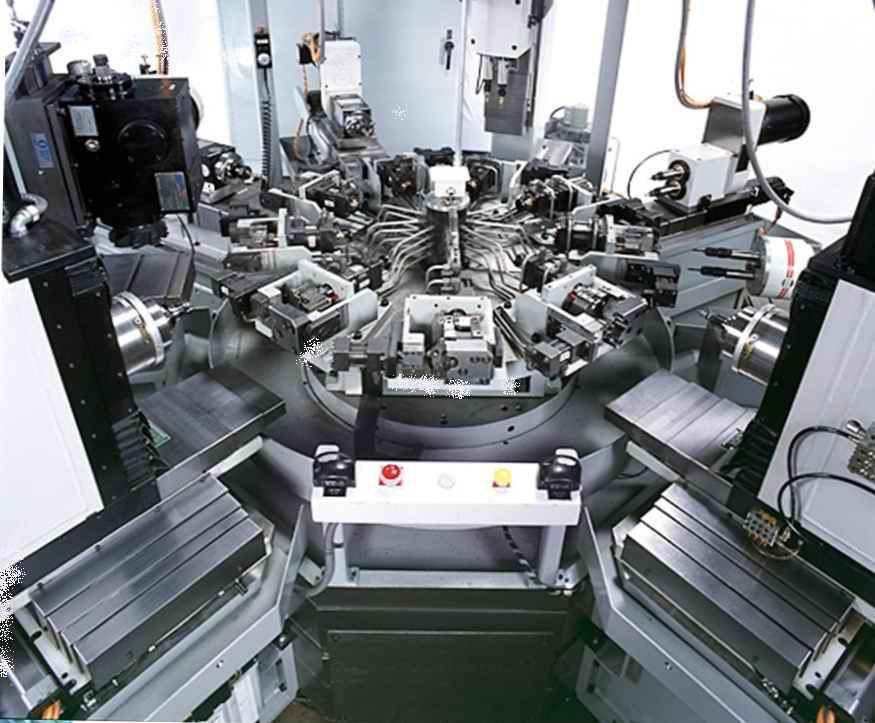

6 Токарно-фрезерно-сверлильные центры

В конце нашего обзора, посвященного сверлильным станкам, несколько слов скажем о комбинированных и многофункциональных токарно-фрезерно-сверлильных центрах, которые, по сути, являются многошпиндельными агрегатами, сочетающими в своей конструкции ключевые преимущества фрезерного, токарного и сверлильного оборудования. С их помощью производят обработку не только стальных и чугунных конструкций, но и изделий из сверхтвердых сплавов, латуни, сплавов на основе алюминия.

Популярные сверлильные фрезерно-токарные центры:

- АТ125: уникальный настольный агрегат компактных размеров;

- GMS-2600 от «GOODWAY»: управление в одно и то же время девятью осями при обработке двух заготовок;

- СХ-16: сравнительно недорогое оборудование с множеством функций от китайских производителей.

Назначение агрегатных станков и схемы их компоновок

Многоинструментальные станки, скомпонованные из нормализованных деталей и узлов, составляющих 70…80 % конструкции станка и частично специальных агрегатов, называют агрегатными. Их применяют в крупносерийном и массовом производстве при изготовлении корпусных деталей. На агрегатных станках (АС) выполняют сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, некоторые виды токарной обработки.

Основные преимущества агрегатных станков:

- короткие сроки проектирования;

- простота изготовления благодаря унификации узлов, механизмов и деталей;

- высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно;

- возможность многократного использования части агрегатов при смене объекта производства;

- возможность обслуживания станков операторами средней квалификации.

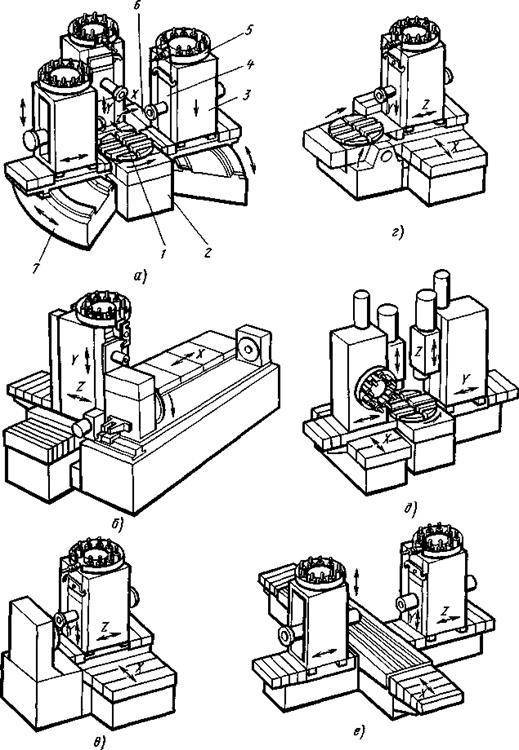

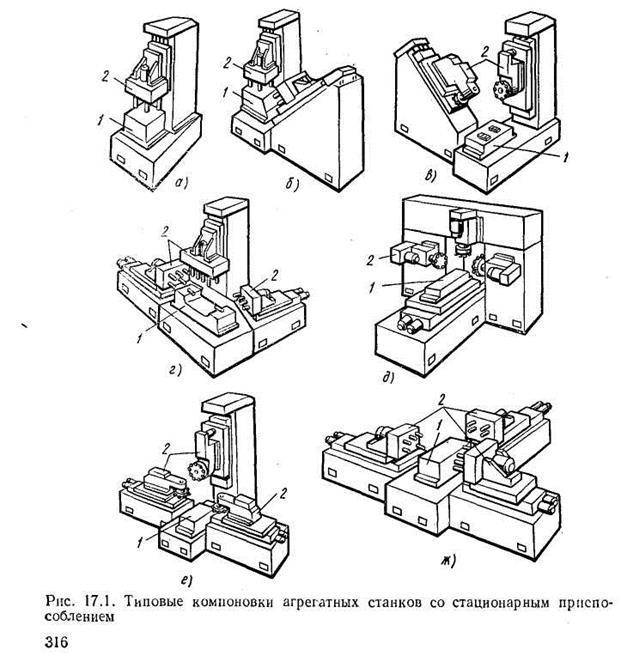

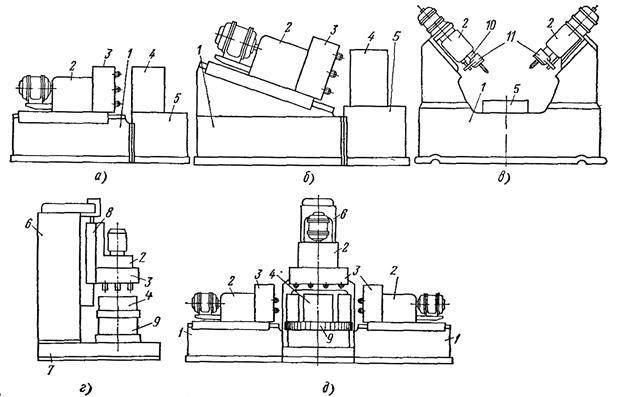

В зависимости от формы, размеров заготовок, требуемой точности обработки агрегатные станки компонуют по разным схемам: односторонние и многосторонние, одношпиндельные и многошпиндельные, однопозиционные и многопозиционные, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях (рис. 1).

Рис. 1. Компоновки агрегатных станков: а — вертикальный односторонний однопозиционный; б — наклонный однопозиционный; в — четырехсторонний однопозиционный смешанной компоновки; г — вертикальный

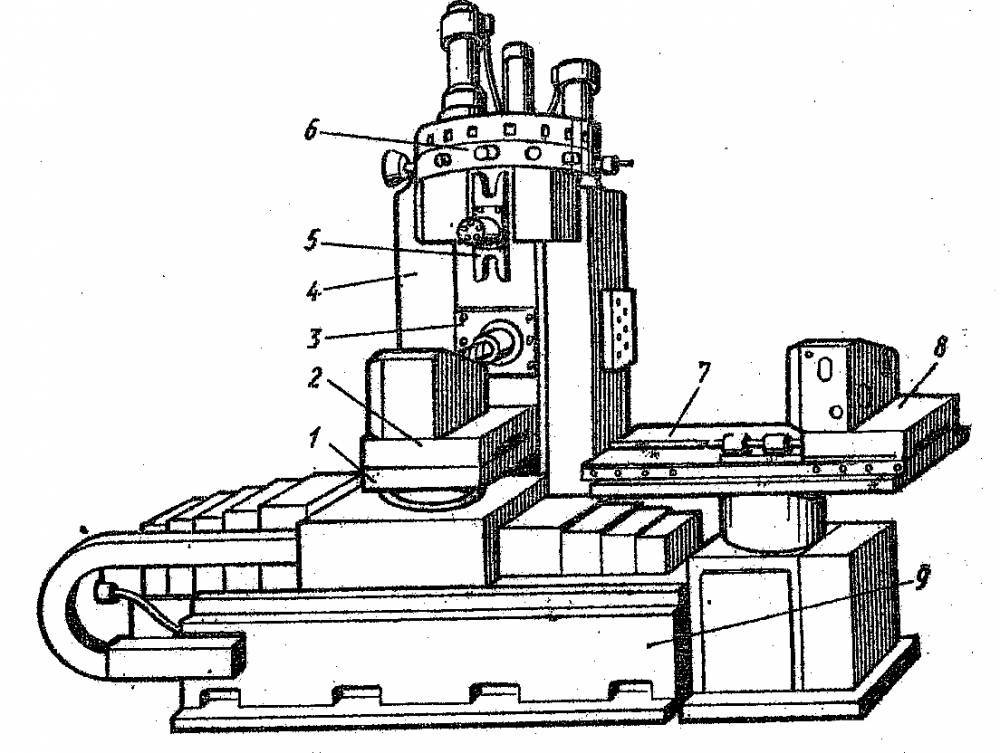

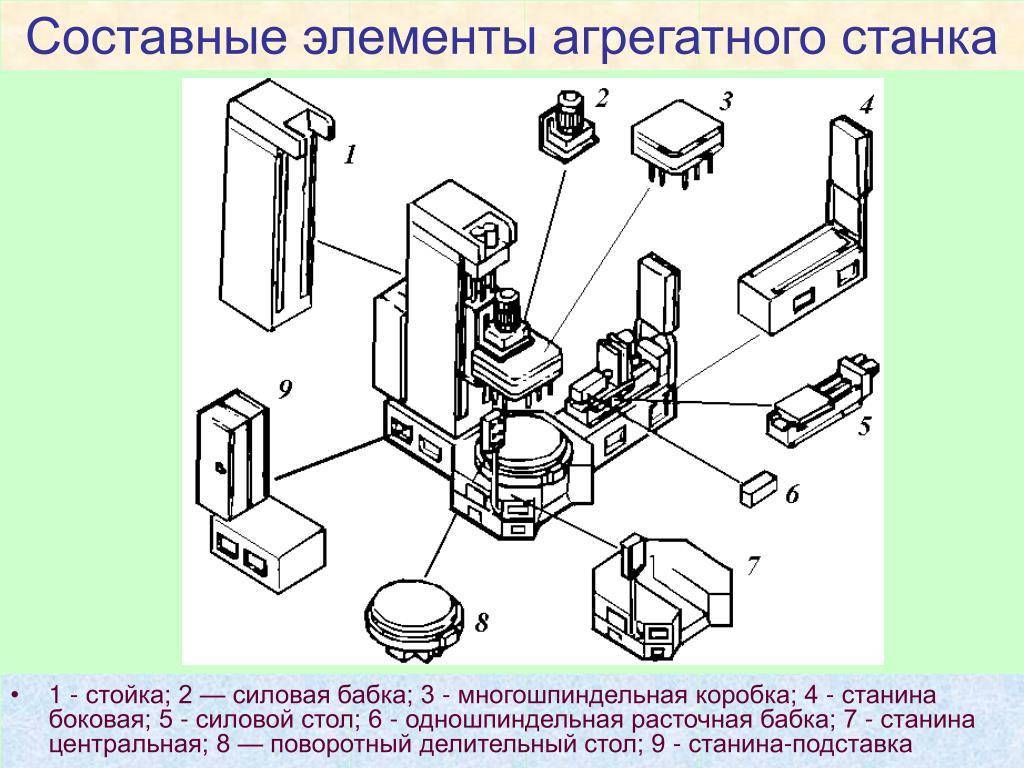

Рис. 2. Схема компоновки вертикального агрегатного станка: 1 — стойка; 2 — силовая бабка; 3 — многошпиндельная коробка; 4 — боковая станина; 5 — самодействующий силовой стол; 6 — одношпиндельная расточная бабка; 7 — центральная станина с пультом; 8 — зажимное приспособление; 9 — поворотный делительный стол; 10 — станина-подставка со шкафом системы управления; 11 — программируемый контроллер в шкафу системы управления

Обработку на однопозиционных агрегатных станках выполняют при одном постоянном положении заготовки. Агрегатные станки, оснащенные многопозиционными поворотными столами или барабанами, используют при обработке одной или одновременно нескольких заготовок малых и средних размеров. Вспомогательное время при обработке заготовки уменьшается за счет того, что установка и снятие ее на позиции загрузки-выгрузки осуществляются во время обработки на других позициях.

На основе использования унифицированных узлов и агрегатов, разработаны типовые унифицированные компоновки. Так, в агрегатном станке вертикальной компоновки (рис. 2) унифицированы все основные узлы и механизмы.

У многосторонних АС после транспортирования и монтажа, а также после ремонта (перед наладкой) необходимо проверить правильность взаимного расположения станины, приспособлений и силовых узлов. По результатам измерений корректируют взаимную ориентацию узлов путем их переустановки на станине станка.

1 Классификация сверлильного оборудования

Сверлильные агрегаты в соответствии с принятой в нашей стране классификацией относят ко второй группе металлорежущего оборудования. По назначению установки для сверления подразделяют на следующие виды: специализированные; универсальные; специальные. Под специализированными понимают автоматизированные агрегаты, которые способны выполнять определенные технологические процедуры. Как правило, они настраиваются на одновременное сверление нескольких отверстий в каких-либо конкретных конструкциях.

К специализированным относятся почти все советские и российские агрегатные станки, которые собираются из стандартных механизмов и составных частей. Они обычно оснащаются множеством особых инструментов и приспособлений, что ориентирует их на применение в массово-поточном и крупносерийном производстве.

Универсальное оборудование позволяет осуществлять любые технологические процедуры, связанные с выполнением отверстий и их дополнительной обработкой – фрезерно-расточной, фрезерно-токарно-расточной, токарно-расточной и т.д. Оно больше всего распространено, универсальные агрегаты используются многими предприятиями, небольшими производственными компаниями и частными лицами (настольный станок для сверления нетрудно найти в домашних мастерских наших сограждан).

Всю номенклатуру универсального оборудования делят на:

- Радиально-сверлильные установки. Они могут быть передвижными, стационарными, снабженными головками поворотного типа, переносными и другими;

- Вертикально-сверлильные. Бывают с сечением сверления 75 миллиметров (тяжелые), с сечением от 18 до 50 миллиметров (средние), с сечением 3–12 миллиметров (легкие). Любой настольный агрегат по своим параметрам относится к группе легких.

- Горизонтально-центровальные и горизонтально-сверлильные.

Агрегаты специального вида изготавливают для производства ограниченного числа операций (иногда они дают возможность выполнить всего одну операцию) в конкретной детали. В большинстве случаев их невозможно перенастроить на работу с другими заготовками.

Добавим, что радиально-сверлильный станок либо сверлильный агрегат другого типа (например, сверлильно-присадочный станок или магнитный сверлильный станок) может располагать системой числового программного управления (ЧПУ). Сверлильный станок с ЧПУ в своей маркировке имеет специальные символы (одна или две литеры и одна цифра), которые описывают некоторые особые характеристики оборудования. Понятно, что бытовые сверлильные станки не оснащаются числовым программным управлением, в этом нет никакой необходимости.

Если перед нами агрегат с обозначением «Ф1» в конце маркировки, это означает, что он имеет возможность преднабора координат и оснащен цифровой индикацией, с обозначением «Ф2» – оборудование с прямоугольными и позиционными системами ЧПУ, с «Ф3» – числовой программный комплекс является контурным. А обозначение «Ф4» говорит нам о том, что на станке установлено ЧПУ универсального типа, позволяющее с одинаковой легкостью выполнять и контурную, и позиционную обработку.

Агрегаты без ЧПУ делятся на: полуавтоматические; с ручной и механической подачей; автоматизированные; автоматические. Кроме всего прочего, сверлильное оборудование в последние годы пополнилось большим количеством совершенно новых специальных и специализированных агрегатов, среди которых мы хотим выделить:

- деревообрабатывающий сверлильно-присадочный станок;

- инновационный магнитный сверлильный станок;

- многофункциональный токарно-фрезерно-расточной и комбинированный фрезерно-токарно-расточной центр.

О них обязательно будет рассказано в данной статье.