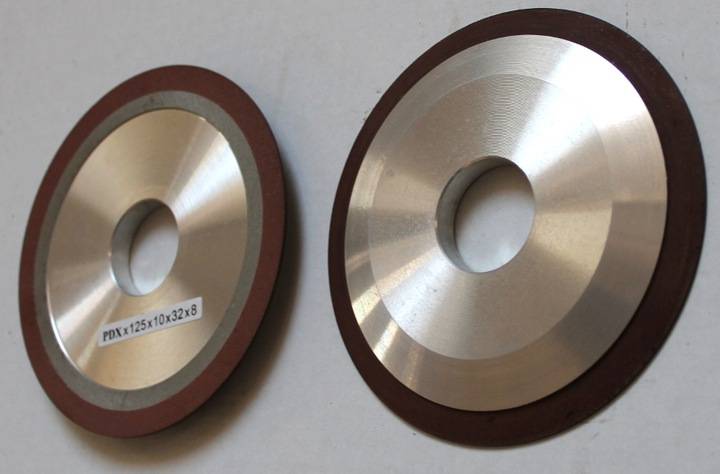

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

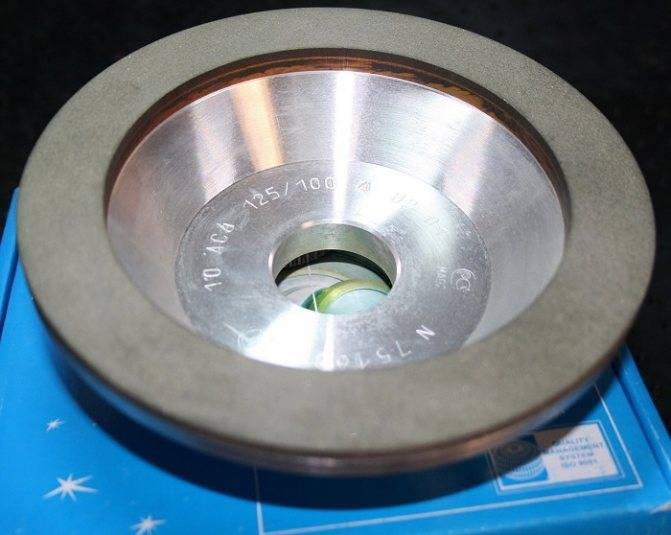

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Это интересно: Аэрограф для моделизма — какой лучше выбрать моделисту

1 Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Заточка может быть:

- абразивная (шлифовальные круги);

- химико-механическая (обработка металла особыми составами);

- с применением специальных устройств.

Для абразивной заточки используют координатно-расточной токарный станок или самостоятельно с помощью шлифовального бруска. Ручная заточка не позволяет качественно обработать инструмент с учетом нужных углов. Сложность процесса в том, что нагретый металл теряет свои свойства. Окончательный результат зависит от мастерства токаря.

Различные виды резцов по металлу

Заточку твердосплавных инструментов производят на зеленом карборунде. Для обработки резцов из стали используют шлифовальный круг средней твердости. Для первичной обработки применяют абразивные оселки (маркировка 36-46; для финальной процедуры маркировка 60-80). Прежде чем установить круг на рабочий станок убедитесь в его целостности.

Перед началом затачивания резцы обрабатываются раствором медного купороса. Благодаря реактиву, формируется защитный слой, смывающийся абразивными зернами из раствора. В процессе задействуют станок, который имеет емкость и подвижный шлифовальник. Движения закрепленного резца возвратно-поступательны, а давление прижима к абразивной поверхности составляет 0,15 кг/см².

На специализированном станке заточку проводят белым кругом из электрокорунда (для быстрорежущих инструментов), зеленым из карбида кремния (для твердосплавных инструментов) и алмазный круг для финальной доводки.

1.1 Характеристика заточных кругов

Алмазный круг можно использовать для заточки пилы из твердого сплава, напайки и отрезного резца.

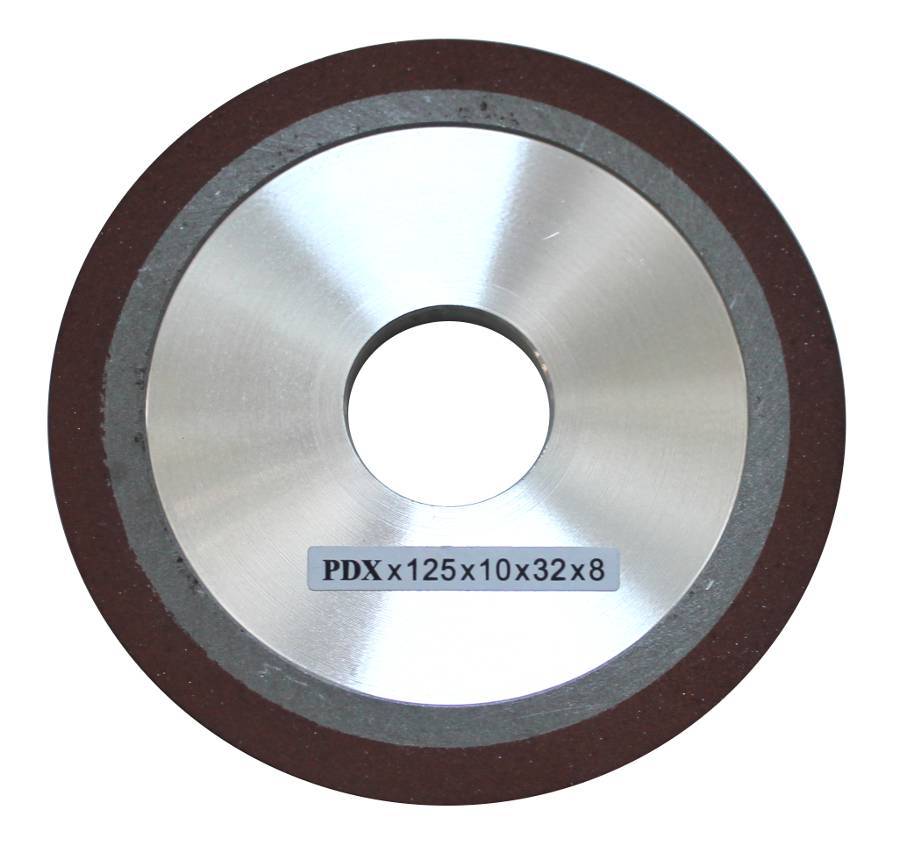

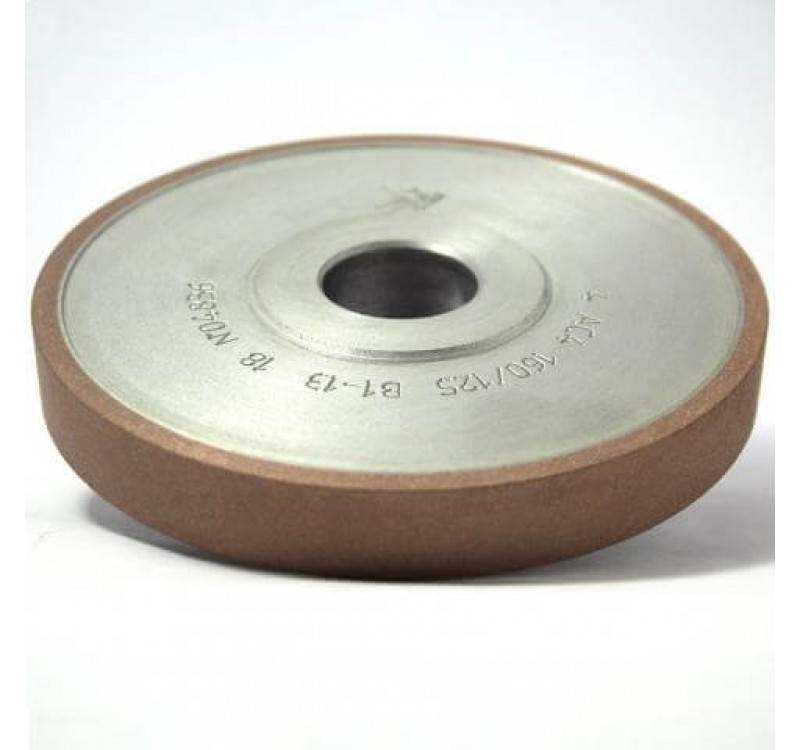

Виды алмазных заточных кругов

Очень маленькая структура зерна позволяет использовать алмазные круги в качестве доводки.

Зернистость:

- 100/80;

- 125/100;

- 160/125;

- 200/160.

Чем больше цифра, тем крупнее будет зерно круга. Зернистость 125/100 – одна из самых распространенных. Отлично подходит для затачивания дисковых пил и резцов.

Алмазный круг может иметь форму чаши, тарелки или прямого профиля. При выборе необходимо учитывать форму заготовки, площадь и удобство применения той или иной формы. Для обработки дисковых пил лучше взять круг в форме тарелки. Этот тип может легко проникать между зубьями, и обладает заостренным краем. Для работы с лезвием ножа подойдет обычный круг либо в форме чашки.

Круги могут быть диаметром от 125мм-300мм. Подбирать нужно под свой наждак, учитывая посадку и внешний диаметр.

Широкий алмазный слой подходит для заточки сверла с большим диаметром и широкой детали. Чем толще слой, тем дольше будет снашиваться алмазный круг.

- ширина слоя – 3-20мм;

- толщина слоя – 2-5мм.

Правка инструмента на заточном круге

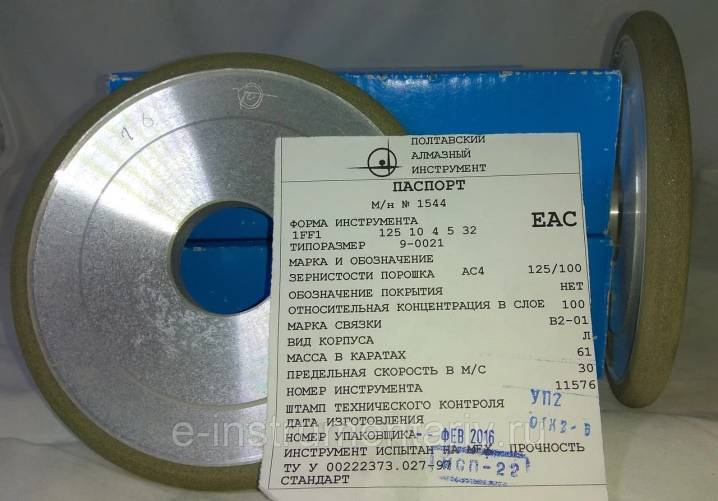

Маркировка шлифовального круга включает:

- тип устройства;

- размер;

- абразивный материал;

- зернистость;

- твердость;

- структуру;

- связку;

- скорость;

- точность;

- неуравновешенность.

Стандартный алмазный круг для наждака (маркировка 125*40*10*3*32):

- Размер внутреннего отверстия – 32мм.

- Диаметр внешнего круга – 125мм.

- Глубина (круг в форме чашки) – 40мм.

- Алмазный слой – 10мм.

- Толщина – 3мм.

- Посадка – 32мм.

В отдельной строке указывают зернистость.

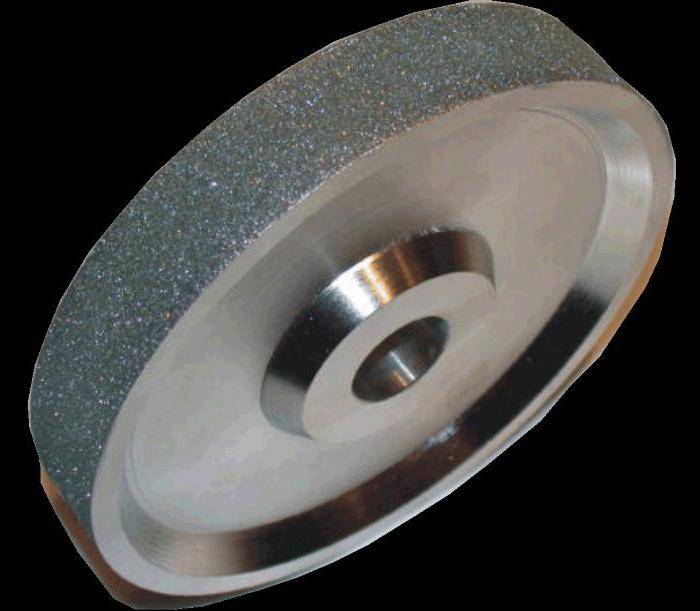

Виды шлифовальных алмазных кругов

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т.д.

Абразивы

1. Карбид кремния. Карбид кремния наиболее твердый из производимых абразивов. Он используется в шлифовальном инструменте на керамической, синтетической и органической связке и применяется для обработки отливок, твердых металлов, цветных и легких сплавов, камня, стекла и фарфора. В виде порошка карбид кремния применяется для резки, шлифовки, доводки и полировки стекла, керамики и металлов. Карбид кремния изготавливается в электропечах из кварцевого песка (SiO2) и кокса (С).

Цвет карбида кремния – от зеленого до черного, а также бесцветный. Химические свойства карбида кремния: нерастворим в кислых и щелочных растворах, нестоек в расплавах щелочей. Материалы на основе карбида кремния: шкурки на бумажной и тканевой основах, шлифовальные круги и бруски на керамической, синтетической или органической связке.

Отечественная промышленность выпускает черный (марки 53С, 54С, 55С) и зеленый (марки 63С, 64С) карбид кремия, предназначенный абразивного инструмента, шлифовальной шкурки и обработки свободным зерном. Карбид кремния черный применяется для обработки заготовок из цветных металлов, кожи, резины, пластмасс. Карбид кремния зеленый применяется при шлифовании заготовок из титановых и других видов жаропрочных сплавов, заточки и доводки инструмента, в том числе твердосплавного.

2. Окись алюминия (Al2O3). Окись алюминия – твердый абразив, содержащийся в естественном наждаке и корунде, а также в плавленом корунде. В России известно большое число марок корунда: Белый электрокорунд: 23А, 24А – для абразивного инструмента, шлифовальной шкурки и обработки свободным зерном; 25А – для абразивного инструмента на керамической связке, в т.ч. прецизионного классов А и АА. Электрокорунд белый применяется при чистом, скоростном и прецизионном шлифовании заготовок из углеродистых, быстрорежущих и легированных сталей.

3. Наждак. Естественный абразив низшего качества, чем окись алюминия.

4. Алмаз. Природный или синтетический материал, обладающий самой высокой твердостью. Зерна синтетического алмаза имеют поликристаллическую структуру, в то время, как природный алмаз используется в измельченном виде. Нерегулярная ориентация алмазных кристаллов обеспечивает высокую твердость и износостойкость во всех направлениях. Слипание кристаллов алмазного слоя уменьшает опасность скола вследствие удара. Применяется для обработки твердых сплавов, литья, твердых легированных покрытий, керамики, стекла, камня, оксидов, нитридов, карбидов, композитных материалов, стекло-и органопластиков.

В отечественной промышленности алмазные шлифпорошки производятся по ГОСТ9206-80, согласно которому индексом А обозначены порошки из природного алмаза, АС – из синтетического, АП – из поликристаллических алмазов. Микропорошки и субмикропорошки маркируются индексом М после обозначения природы порошки (например, АМ, АСМ). Цифровой индекс в обозначении порошков из природных алмазов соответствует десяткам процентов содержания кристаллов изометрической формы. Изометрической считается форма зерна, отношение длины к ширине проекции которого (коэффициент формы) не превышает 1,3 (А1, А8).

Синтетический алмаз:

- АС2 – инструмент на ограниченной связке для чистовых и доводочных операций;

- АС6 – инструмент на металлической связке для работы при повышенных нагрузках;

- АСМ – инструменты, пасты и суспензии для доводки и полировки закаленных сталей

Разновидности алмазных карандашей

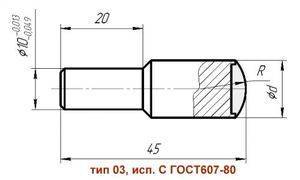

Перечень видов и типов производимых инструментов для правки кругов регламентируется государственным стандартом. Карандаш алмазный ГОСТ 607–80 представляет собой цилиндр длиной от 40 мм до 80 мм и диаметром от 8 мм до 10 мм, изготовленный из качественной, инструментальной стали.

Основным отличием, по которому происходит классификация, является расположение кристаллов на рабочей поверхности.

- Расположение в цепочку, друг за другом (Ц).

- Расположение слоями . В данном случае слои могут пересекаться друг с другом или не перекрывать.

- Неориентированное расположение (Н), хаотичное.

Для закрепления кристаллов между собой и в определенном порядке используется специальный материал, который обладает идентичным тепловым расширением, равным алмазам. Это позволяет исключить дополнительную деформацию камней.

Расположение в цепочку

Такое расположение алмазов характерно при использовании кристаллов природного происхождения. Применяются при выравнивании поверхности кругов средней твердости. Первые цифры изделия 3908 не указаны.

| Обозначение | Маркировка, Ц | Вес алмазов, караты |

| -0051 | 1 | 0,03−0,05 |

| -0052 | 2 | 0,05−0,1 |

| -0053 | 3 | 0,11−0,2 |

| -0054 | 4 | 0,21−0,5 |

| -0055 | — | 0,31−0,5 |

Расположение слоями

Слоями располагают природные и искусственные алмазы. Карандашами из таблицы 2 правят высокотвердые круги, поэтому используются природные кристаллы. Карандашами из таблицы 3 правят круги, имеющие диаметр до 600 мм и умеренной твердости, поэтому применяются искусственные кристаллы.

Слоями располагают природные и искусственные алмазы. Карандашами из таблицы 2 правят высокотвердые круги, поэтому используются природные кристаллы. Карандашами из таблицы 3 правят круги, имеющие диаметр до 600 мм и умеренной твердости, поэтому применяются искусственные кристаллы.

| Обозначение | Маркировка, С | Масса алмазов, караты |

| -0081 | 1 | 0,017−0,025 |

| -0082 | 2 | 0,05−0,1 |

| -0083 | 3 | 0,11−0,2 |

| -0084 | 4 | 0,11−0,2 |

| -0085 | 5 | 0,11−0.2 |

| Обозначение | Маркировка | Вес кристаллов, караты |

| 3908−0086 | — | 1 |

| 3908−0087 | — | 1 |

| 3908−0088 | — | 1 |

Размеры кристаллов не превышают 2 мм.

Неориентированное расположение

Такое расположение позволяет получить на шлифовальных кругах идеальную плоскость, благодаря которой обеспечивается высший класс чистоты.

| Обозначение | Маркировка, Н | Масса кристаллов, караты |

| -0059 | 1 | 1 |

| -0060 | 2 | 1 |

| -0061 | 3 | 1 |

| -0062 | 4 | 1 |

| -0063 | 5 | 1 |

| -0064 | 6 | 1 |

| -0066 | — | 1 |

| -0067 | — | 1 |

| -0069 | — | 2 |

Неориентированное расположение позволяет использовать камни мелкого размера, который составляет от 63 до 1 тыс. мкм.

Шлифовальные бруски

Шлифовальные бруски представляют собой стержни из связки с распределенным в ней абразивом. Связка и абразив должны удовлетворять разнообразным, зачастую противоречивым требованиям. Вот некоторые из них.

Зерна абразива должны быть с одной стороны достаточно прочными и твердыми, для обеспечения съема металла, а с другой стороны – хрупкими, чтобы разрушаться по мере затупления. При раскалывании зерна образуются новые режущие кромки, что позволяет поддерживать эффективность обработки.

Связка должна прочно удерживать зерна абразива, исключая выкрашивание в процессе резки, особенно при затуплении, и обеспечивая их разрушение. В то же время, полностью разрушенное и отработанное зерно должно беспрепятственно удаляться из связки, обеспечивая доступ в зону резки новых зерен. В противном случае происходит «засаливание» бруска. От связки зависит такой важный параметр, как жесткость бруска. В США этот параметр определяется сортом, имеющим буквенный индекс от А (самый мягкий) до Z (самый твердый)

Обратите внимание, что одинаковые сорта разных производителей не совпадают по своим характеристикам. В Европе немецкая фирма EOC Normalien применяет пятибалльную шкалу для характеристики брусков

В отечественной промышленности бруски делятся по твердости: высокомягкие( ВМ1; ВМ2; ВМ3), мягкие (М1, М2, М3), среднемягкие (СМ1, СМ2, СМ3), средние(С1, С2, С3), среднетвердые (СТ1, СТ2; СТ3), твердые (Т1, Т2), чрезвычайно твердые (ЧТ1, ЧТ2).

Примерное применение для инструмента с различными типами связки:

- С1-СТ1 Плоское шлифование сегментами и кольцевыми кругами на бакелитовой связке.

- СМ1-С2 Окончательное и комбинированное круглое наружное, бесцентровое и внутреннее шлифование периферией круга.

- СМ1-СМ2 Заточка режущих инструментов с механической или автоматической подачей.

- М2-М3 Заточка и доводка режущего инструмента, оснащенного твердым сплавом, шлифование трудно обрабатываемых сплавов.

При выборе инструмента следует учитывать, что связка не должна обладать абразивными свойствами. Это особенно недопустимо для мелкозернистых брусков.

Однако, в пределах одинаковой зернистости, форма кристаллических частиц абразива имеет решающее влияние на режущую способность и характер получаемой поверхности. Например, окись алюминия имеет зерно «блочной» формы, которое при обработке дает широкую царапину. При рассмотрении в отраженном свете такая поверхность кажется яркой. Зерна карбида кремния такой же зернистости имеют тонкие и острые грани, которые дают узкие царапины. Такая поверхность в отраженном свете кажется более темной.

Пористость бруска, именуемая структурой оказывает влияние на результат обработки. От структуры бруска зависят усилие прижима, приемы работы с ним, а в итоге – конечный результат. Существует множество способов влияния на структуру бруска в процессе его производства, что приводит к обилию патентов и «ноу-хау» в этой области, что затрудняет выбор необходимого типа полировального бруска.

Список использованной литературы:

1. А.И. Буткарев. Полировка. «АБ Универсал». Технологии, материалы, оборудование, инструменты, 2002г. 2. Справочник технолога-машиностроителя.В 2-х т. Т. 2/Под ред. А.Г.Косиловой и Р.К. Мещерякова. – 4-е изд.; перераб. И доп. – М.: Машиностроение, 1985, 496с., ил.

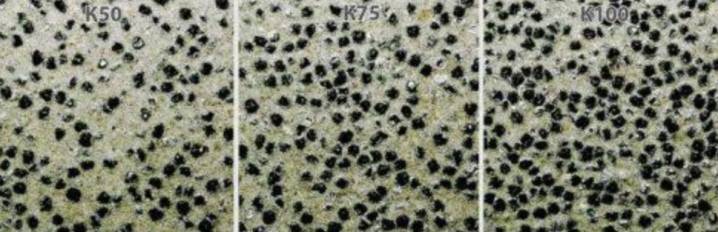

Основные характеристики

Одной из основных характеристик считают показатель твердости. Следующий важный показатель – это концентрация алмазов на кубический сантиметр, измеряемая в каратах. Стандартно-типовые показатели для этих значений согласно действующему ГОСТ: K25 (1.1 ct/cm3), K50 (2.2 ct/cm3), K75 (3.3 ct/cm3), K100 (4.4 ct/ccm3), K125 (5.5 ct/cm3) и 150 (6.6 ct/cm3). Однако концентрация может изменяться в большую или меньшую сторону.

Важность этого значения в том, что он оказывает немалое влияние на некоторые технические показатели диска и его стоимость. Конструкции с твердой связкой и невысоким алмазным слоем обозначают K125

Распределению и фиксации углеродного зерна на рабочем слое помогает связывающий состав, так называемая связка. В производственной технологии пользуются тремя базовыми видами связок.

Металлические. Рабочий слой такого типа наиболее подходит для предварительной обработки, заточки деталей из металлокерамики и твердых сплавов, срезки больших слоев припуска.

Гальванические. Металлический корпус с одним или несколькими наслоениями никеля, покрытый углеродным абразивом. Разработан для разрезания, шлифования минеральных материалов. Востребован в производстве алмазных бурильных агрегатов, конечной доводке пуансонов и т. д.

Органические. При создании органического состава используется бакелит с применением формальдегидных смол. Его характерная особенность – это низкая теплопроводность, такие устройства применяют в работе без подачи СОЖ. Как правило, это чистовая шлифовка и доводка.

Еще одни параметры, влияющие на характеристики рабочих качеств прибора, — вид алмазного слоя и его ширина. Абразив наносится на периферийную или торцевую часть алмазного круга. Именно геометрия влияет на величину абразива и стоимость модели. Высота – это значение, определяющее долговечность конструкции, в то время как от ширины зависит размер площади, контактирующей с обрабатываемым изделием, а значит, температура рабочих элементов и прочих составляющих. Небольшая ширина допускает повышенную скорость и глубину реза. Большие значения ширины – это высокая точность и чистота работы.

Алмазы на наждак могут быть размером 125 мм. Маркировка 150х10х3х32 означает диск с диаметром 150 мм, шириной 10 мм, при этом высота – 3 мм и размер посадочного отверстия — 32 мм. Такой же подход требуется для расшифровки характеристик шлифовальных алмазов 150х20х5х42х32; 150х20х3х40х32.

Виды зернистости в зависимости от вида обработки

Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

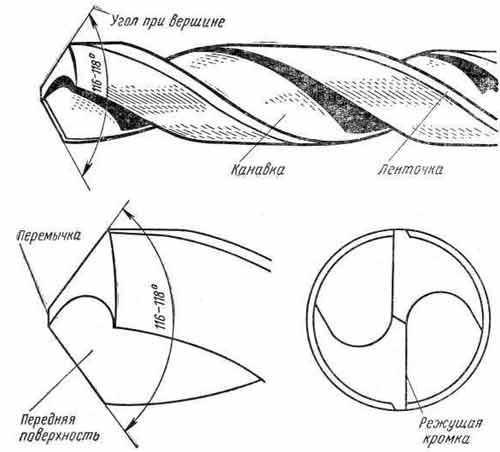

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления. Подбор сверла под нарезание резьбы

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Что делать, если отрезной диск перегрелся

Перегрев алмазного отрезного диска — наиболее частая проблема, возникающая в ходе обработки природного камня. Причем, постигает эта «участь» не только сухорезы, но и диски для резки с применением водяного охлаждения. Последствия такого явления могут быть очень неприятными как для результатов работы, так и для здоровья мастера

Поэтому очень важно вовремя «диагностировать» перегрев диска, руководствуясь следующими признаками:

- появляются раскаленные «угольки», отлетающие от диска во время распила камня;

- кромка диска раскаляется и начинает светиться;

- стальная пластина между сегментами приобретает синеватый оттенок;

- алмазные сегменты разрушаются и/или отделяются от полотна круга;

- плоскость круга нарушается, образуя т.н. «восьмерку», и он начинает «вихлять» при вращении.

При выявлении одного или нескольких перечисленных признаков, необходимо срочно остановить работу до выяснения причины перегрева отрезного диска.

Зернистость

Круги бывают мелкими, средними и крупными, правда, зерно обозначается сразу 2 числами через дробь.

- 200/160 — самый крупный

- 165/100 — крупный

- 125/100 — средний

- 100/80 — мелкозернистый

Самое крупное алмазное зерно применяют там, где необходимо снять слой металла заметно. Например, для выравнивания режущей части ножа. Также используют крупное.Среднее зерно — для доводки режущей части, для придания идеальной остроты.Мелкое — для окончательной доводки — для заточки ножей как лезвие подойдет.

Также в маркировке можно увидеть значение АС4. АС — алмаз синтетический. Чаще всего такие круги делают из него, поэтому особо заморачиваться не стоит.

Вывод — «алмазы» отлично подходят для заточки инструмента, чаще всего это твердый сплав и твердые инструментальные стали(Р18, Р9, сталь с кобальтом Р6М5К5 и другие). Помимо этого можно точить ножи и другие бытовые инструменты, правда тогда лучше брать более крупное зерно(не менее 165/100), а то если купите для дома круг с зерном 100/80, то ничего на нем заточить не сможете, уж настолько он мелкий, будет только снимать микроны, незаметные глазу.

Мои рекомендации — для большинства заточных работ по дому отлично подойдет алмазная тарелка 12А220 150*10*3*18*32 зерно 165/100. Её стоимость примерно 650 рублей, у нас такие просто нарасхват.

Из качественных производителей рекомендую продукцию Белгородского завода. Их продукция просто замечательная, используем в работе только их. Да и заводы берут и хвалят. В общем, если подбираете — ищите Белгородскую марку.

Зернистость алмазных кругов по металлу

Начнем с общей информации. Зернистость — это числовая характеристика алмазных кругов, на значение которой напрямую оказывают влияние размеры алмазных зерен и их концентрация на рабочих поверхностях инструментов.

Таблица зернистости алмазных кругов по металлу с маркировками

Существуют 4 основные группы шлифовальных материалов. Они имеют различную зернистость.

| Вид шлифовального материала | Размеры зерен | Маркировка по стандарту ISO 8486 | Маркировка по ГОСТу 3647-80 |

| Шлифзерно | 2000–2500 мкм | 10 | 200 |

| 1600–2000 мкм | 12 | 160 | |

| 1250–1600 мкм | 16 | 125 | |

| 1000–1250 мкм | 20 | 100 | |

| 800–1000 мкм | 22 | 80 | |

| 630–800 мкм | 30 | 63 | |

| 500–630 мкм | 36 | 50 | |

| 400–500 мкм | 40 | 40 | |

| 315–400 мкм | 54 | 32 | |

| 250–315 мкм | 60 | 25 | |

| 200–250 мкм | 70 | 20 | |

| 160–200 мкм | 80 | 16 | |

| Тонкие микрошлифпорошки | 7–10 мкм | 600 | М10 |

| 5–7 мкм | 800 | М7 | |

| 3–5 мкм | 1000 | М5 | |

| 2–3 мкм | 1200 | М3 | |

| Микрошлифпорошки | 50–63 мкм | 230 | М63 |

| 40–50 мкм | 240 | М50 | |

| 28–40 мкм | 280 | М40 | |

| 20–28 мкм | 360 | М28 | |

| 14–20 мкм | 400 | М20 | |

| 10–14 мкм | 500 | М14 | |

| Шлифпорошки | 125–160 мкм | 100 | 12 |

| 100–125 мкм | 120 | 10 | |

| 80–100 мкм | 180 | 8 | |

| 63–80 мкм | 220 | 6 | |

| 50–63 мкм | – | 5 | |

| 40–50 мкм | – | 4 |

Таблица №1: зернистость алмазных кругов по металлу

Обратите внимание! По ГОСТу 3657–80 маркировка шлифовальных материалов первой и последней групп зависит от наименьших размеров зерен. По второй и третьей группе — все наоборот

Маркировка зависит от максимальных размеров алмазных зерен.

На что влияет зернистость алмазных кругов по металлу

Зернистость алмазных кругов по металлу оказывает влияние на выбор инструментов и параметры обработки заготовок. Расскажем обо всех важных моментах.

- Чем меньше размеры зерен, чем чище получаются обрабатываемые поверхности. Однако мелкозернистые инструменты выбирают не всегда. Рабочие поверхности с алмазной крошкой мелкой фракции быстро засаливаются. В некоторых случаях обрабатываемые поверхности прижигаются. При использовании мелкозернистых алмазных кругов по металлу снижается производительность.

- Условно зернистость алмазных кругов по металлу делится на 4 группы.

- Мелкая — 100 и менее.

Средняя — 100–125.

Крупная — 125–160.

Очень крупная — более 160.

Алмазные круги по металлу с малой зернистостью лучше всего подходят для финишной обработки и заточки резцов, ножей, а также иных изделий и деталей. Инструменты со средними по размеру зернами используют при получистовой обработке. Получается необходимая острота. Крупнозернистые алмазные круги по металлу применяют для черновых и обдирочных работ.

Выбор зернистости также зависит от материала обрабатываемой заготовки. Чем выше вязкость или твердость сплава, тем больше может быть зернистость.

Зернистость алмазных кругов по металлу также оказывает влияние на выбор глубины шлифования. Чем крупнее зерна, тем большей может быть величина поперечной подачи. Глубину также можно увеличить при использовании смазочно-охлаждающей жидкости.

Выбор инструментов для основных операций

Рекомендуемые параметры представлены в размещенной ниже таблице

| Операция | Зернистость алмазного круга по металлу | Ra |

| Черновая заточка режущих инструментов | 40;25 | |

| Чистовая заточка режущих инструментов | 6–12 | |

| Черновое плоское шлифование периферией круга | 50;40 | 3,0–2,5 мкм |

| Чистовое плоское шлифование периферией круга | 16;12 | 0,63–0,40 мкм |

| Резьбошлифование с шагом менее 2 мм | 6–М20 | |

| Резьбошлифование с шагом более 2 мм | 10–6 | |

| Финишное шлифование | 6–М20 | 0,16–0,10 мкм |

| Черновое круглое наружное шлифование с продольной подачей | 40;50 | 2,5–1,25 мкм |

| Черновое круглое наружное шлифование с врезанием | 32;25 | 2,5–1,25 мкм |

| Чистовое круглое наружное шлифование с продольной подачей | 25;20;16 | 0,63–0,40 мкм |

| Чистовое круглое наружное шлифование с врезанием | 16;12 | 0,63–0,40 мкм |

| Отрезка | 80–50 | |

| Обдирочное шлифование | 200–80 |

Таблица №2: выбор зернистости алмазных кругов по металлу для выполнения основных технологических операций

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Применение шлифовальных кругов в зависимости от размера зерна

Выбор размера зерна определяется поставленной задачей. На тыльной или лицевой стороне нанесена маркировка, на которой указан размер абразивного зерна.

Чем меньше стоящее на маркировке перед буквой Р число, тем для более грубой работы предназначен шлифовальный круг. Ниже приведены назначения дисков в зависимости от зернистости:

- зерно от 16 до 36 – плоская шлифовка торцевой частью диска;

- 24-36 – круговая обдирка плоскостью диска;

- 60-120 – чистовая круговая шлифовка;

- 170-220 – заточка ножей, сверл, фрез;

- 180-320 – финишная шлифовка и доводка.

Диски с крупным зерном применяются преимущественно на мощных стационарных станках, тогда как мелкозернистые нередко используют на ручных углошлифовальных машинках для кропотливых и точных работ по доводке и полировке изделий.

При проведении работ следует придерживаться правил техники безопасности – пользоваться защитными очками и респиратором для защиты органов дыхания от частиц пыли.

Конструкция алмазных кругов для заточки инструмента

Диски алмазные заточные представляют собой изделия круглой формы с основанием из металла и нанесенным на него покрытием алмазного порошка, который закрепляется на металле связующим веществом, также там присутствует наполнитель.

Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.