Государственные стандарты

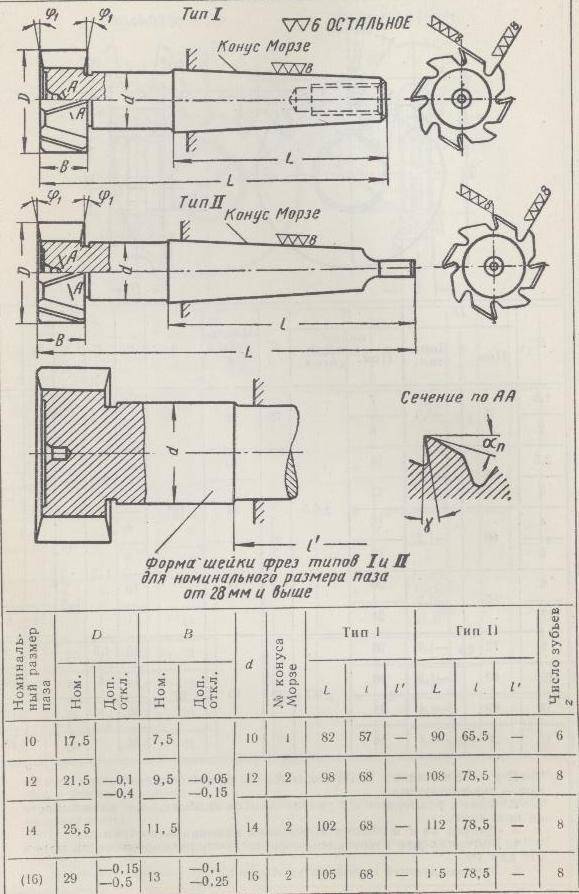

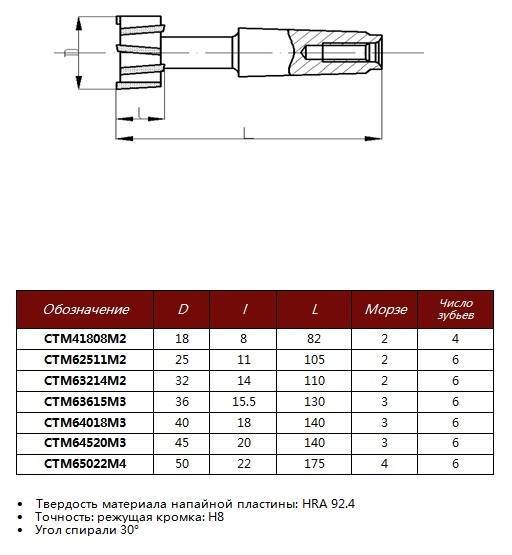

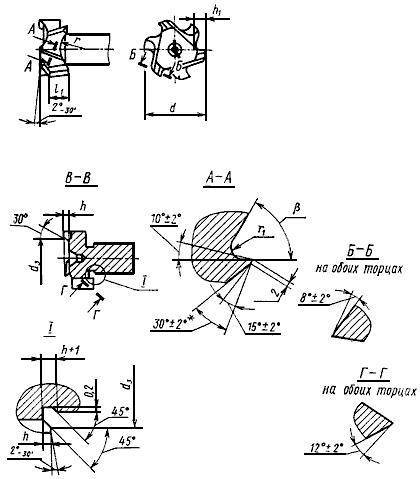

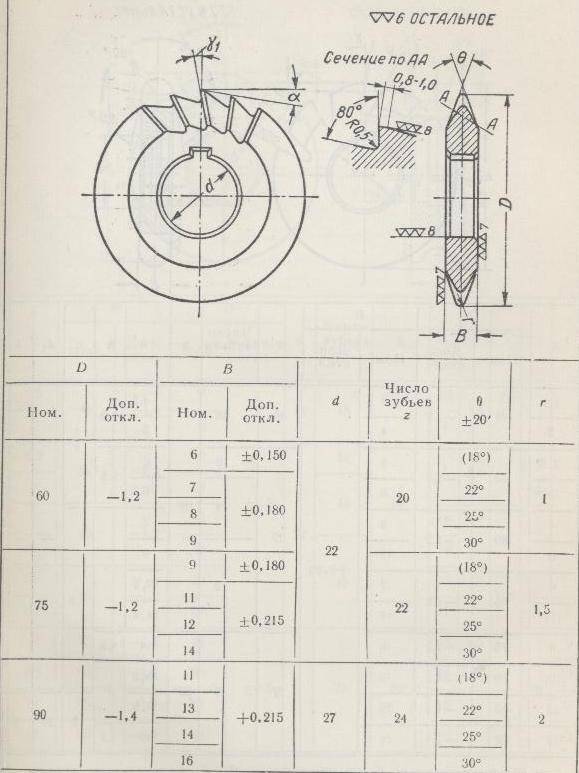

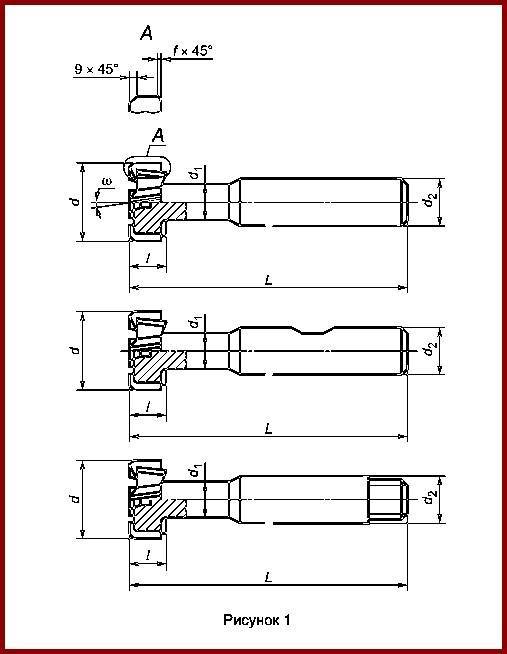

Производство всех инструментов проводится при применении ГОСТа. В противном случае изделие не будет соответствовать установленным требованиям. Был составлен ГОСТ 9140-78 на шпоночные фрезы для стандартизации размеров и основных параметров. Кроме этого, ГОСТ 6396-78 на шпоночные фрезы также позволяет исключить вероятность приобретения изделия с плохими характеристиками.

Соответствие стандартам подтверждается соответствующей маркировкой. В нормативной документации встречается следующая информация:

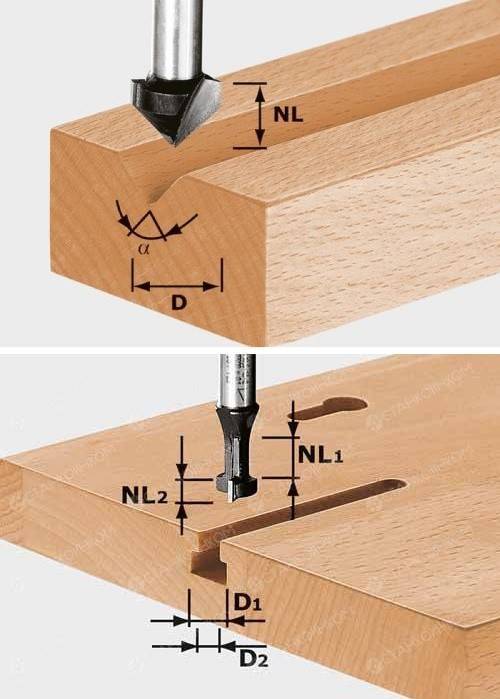

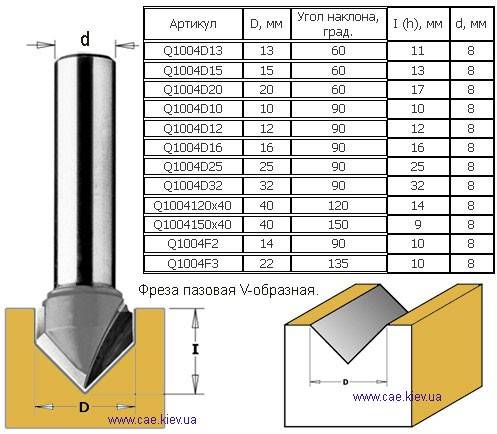

- Диаметральный размер. Диаметр рабочей части и хвостовика может варьироваться в достаточно большом диапазоне. Зачастую диаметр выбирается с учетом того, что обработка должна проводится за один проход.

- Угол заточки. Режущая кромка может быть расположена под различным углом относительно оси инструмента. От этого показателя также зависит эффективность применения изделия и другие параметры.

- Длина стержня. В некоторых случаях нужно получить канавку с большой глубиной. Для подобных случаев выбирают вариант изделия с большой длиной стержня.

- Основные характеристики используемого сплава при изготовлении. Как ранее было отмечено, при изготовлении изделия могут применяться самые различные сплавы. Перечень марок также указывается в стандартах.

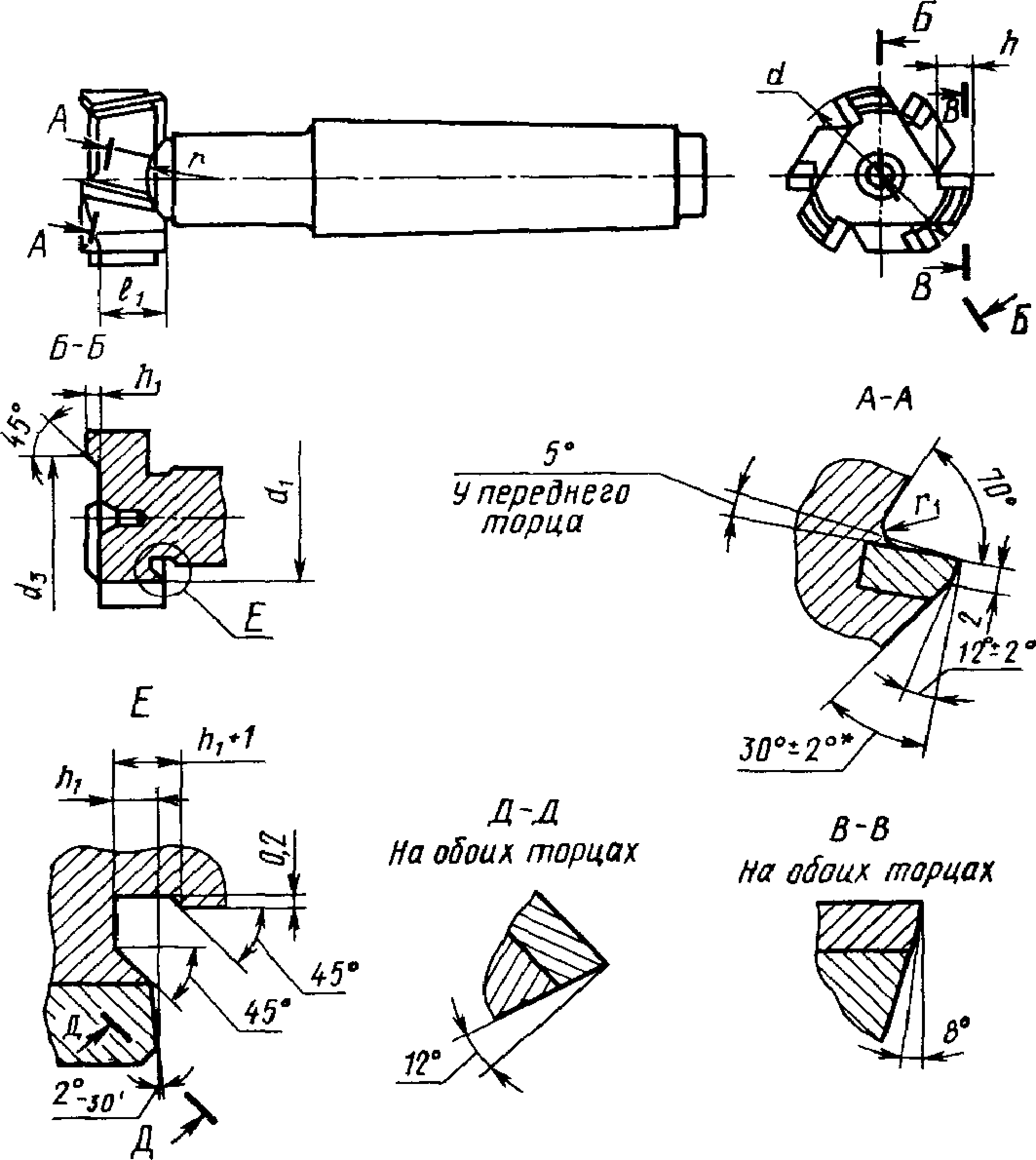

В нормативной документации также встречаются чертежи с подробным обозначением всех элементов. Она позволяет определить то, каким образом будет проводится заточка поверхности при обслуживании.

Производство одноугловых по ГОСТ 3960-78 проводят на территории стран СНГ. Во всех других странах применяются совсем другие стандарты, но параметры практически идентичны, есть таблицы для перевода.

Рассматриваемый инструмент рекомендуется приобретать исключительно у проверенных поставщиков

При выборе уделяется внимание маркировке, популярности бренда. Кроме этого, нужно проводить визуальный осмотр, так как даже незначительные дефекты могут указывать на низкое качество производство

Основные характеристики

Любой вид фрез можно охарактеризовать несколькими параметрами. Основные из них:

- геометрия (общая форма);

- форма режущих кромок (лезвий);

- конструкция;

- материал, из которого изготавливаются лезвия;

- диаметр внешний, посадочный, хвостовика.

Независимо от параметров, все виды должны обладать высокой прочностью, поэтому их делают из твердых, прочных материалов с последующей термической обработкой. Применяется напыление, увеличивающее износостойкость изделий.

Конструктивное исполнение

Хвостовик и режущие зубцы или лезвия – основные части фрезы по дереву. Их делают из цельного куска металла (такие инструменты называют монолитными) или из отдельных частей с последующим скреплением (сборные, составные).

Монолитные фрезы изготавливаются из инструментальной стали (твердость не ниже HRC 58…62) заодно с режущей частью, которую затем затачивают. Они имеют небольшой эксплуатационный ресурс, что связано с невозможностью замены режущих пластин по мере их износа. Основное их преимущество – низкая стоимость.

Сборные фрезы представляют собой стальную болванку с напаянными лезвиями, которые изготавливаются из инструментальной стали или твердосплавных металлов. Большое значение при их изготовлении уделяют рецептуре и качеству припоя, которым припаивают лезвия. Это должна быть тугоплавкая марка, содержащая медь и серебро. К таким припоям относятся, например, ПСр 37,5 и ПСр 40.

Фрезы со сменными лезвиями (фрезерные головки) – это разновидность сборных. В них лезвия устанавливаются таким образом (механическое крепление), чтобы их можно было менять по мере износа.

Встречаются также фрезерные головки, в которых объединены в единое целое несколько разновидностей режущих лезвий, их называют наборными. При этом можно изменить порядок набора режущих частей и расстояние между ними. Инструмент при такой замене не должен во время работы терять свою продольную устойчивость.

Читать также: Самодельные приспособления для мотоблока своими руками

Наборы используют для получения фасонных изделий из дерева и других работ с древесиной.

Для того чтобы упростить выполнение работ, связанных с точным фрезерованием при помощи ручного деревообрабатывающего инструмента, кромочную фрезу по дереву часто оснащают небольшим подшипником. Он монтируется у одного из краев режущей кромки (вверху или внизу) и при работе обеспечивает правильное направление движения, упираясь в край деревянной детали.

Типы лезвий

По типу лезвий фрезы по дереву делятся на твердосплавные (маркируются аббревиатурой HSS) или быстрорежущие (обозначаются буквами НМ). При этом инструментом с быстрорежущими кромками обрабатывают мягкую древесину, а с твердосплавными лезвиями – твердые породы дерева.

Твердосплавные лезвия обладают высоким температурным коэффициентом и улучшенными рабочими характеристиками.

При этом лезвия у всех типов фрез могут располагаться вертикально или под наклоном. Вертикально-ориентированные лезвия рубят материал. Наклонные ножи срезают слой материала, что позволяет избежать сколов древесины по краям деталей. Встречается также и спиральное расположение режущих кромок. Использование инструмента с наклонными или спирально-ориентированными лезвиями значительно повышает качество обработки поверхности.

Геометрические параметры

Основным параметром, влияющим на совместимость фрез с конкретной моделью деревообрабатывающего станка (фрезер, станок с ЧПУ и др.), служит размер хвостовика. Вызвано это тем, что для их установки в станок используются специальные цанговые зажимы (цанги), надежно охватывающие и зажимающие хвостовик. На практике используются цанги, у которых диаметр посадочного места измеряется в дюймах (1/2″ и 1/4″) или миллиметрах (6,12 или 18 мм).

Посадочные размеры фрез зависят также от способа установки. Насадные фрезы, устанавливаемые на шпиндель стационарного фрезерного станка, имеют диаметр посадочной части 32 мм. У концевых (пальчиковых) фрез, которые предназначены для установки в патрон ручной дрели или цангу фрезера, диаметр хвостовика может быть разным – от 6 до 12 мм.

Основные характеристики

Любой вид фрез можно охарактеризовать несколькими параметрами. Основные из них:

- геометрия (общая форма);

- форма режущих кромок (лезвий);

- конструкция;

- материал, из которого изготавливаются лезвия;

- диаметр внешний, посадочный, хвостовика.

Независимо от параметров, все виды должны обладать высокой прочностью, поэтому их делают из твердых, прочных материалов с последующей термической обработкой. Применяется напыление, увеличивающее износостойкость изделий.

Конструктивное исполнение

Хвостовик и режущие зубцы или лезвия – основные части фрезы по дереву. Их делают из цельного куска металла (такие инструменты называют монолитными) или из отдельных частей с последующим скреплением (сборные, составные).

Монолитные фрезы изготавливаются из инструментальной стали (твердость не ниже HRC 58…62) заодно с режущей частью, которую затем затачивают. Они имеют небольшой эксплуатационный ресурс, что связано с невозможностью замены режущих пластин по мере их износа. Основное их преимущество – низкая стоимость.

Сборные фрезы представляют собой стальную болванку с напаянными лезвиями, которые изготавливаются из инструментальной стали или твердосплавных металлов. Большое значение при их изготовлении уделяют рецептуре и качеству припоя, которым припаивают лезвия. Это должна быть тугоплавкая марка, содержащая медь и серебро. К таким припоям относятся, например, ПСр 37,5 и ПСр 40.

Фрезы со сменными лезвиями (фрезерные головки) – это разновидность сборных. В них лезвия устанавливаются таким образом (механическое крепление), чтобы их можно было менять по мере износа.

Встречаются также фрезерные головки, в которых объединены в единое целое несколько разновидностей режущих лезвий, их называют наборными. При этом можно изменить порядок набора режущих частей и расстояние между ними. Инструмент при такой замене не должен во время работы терять свою продольную устойчивость.

Читать также: Как пользоваться керхером в домашних условиях

Наборы используют для получения фасонных изделий из дерева и других работ с древесиной.

Для того чтобы упростить выполнение работ, связанных с точным фрезерованием при помощи ручного деревообрабатывающего инструмента, кромочную фрезу по дереву часто оснащают небольшим подшипником. Он монтируется у одного из краев режущей кромки (вверху или внизу) и при работе обеспечивает правильное направление движения, упираясь в край деревянной детали.

Типы лезвий

По типу лезвий фрезы по дереву делятся на твердосплавные (маркируются аббревиатурой HSS) или быстрорежущие (обозначаются буквами НМ). При этом инструментом с быстрорежущими кромками обрабатывают мягкую древесину, а с твердосплавными лезвиями – твердые породы дерева.

Твердосплавные лезвия обладают высоким температурным коэффициентом и улучшенными рабочими характеристиками.

При этом лезвия у всех типов фрез могут располагаться вертикально или под наклоном. Вертикально-ориентированные лезвия рубят материал. Наклонные ножи срезают слой материала, что позволяет избежать сколов древесины по краям деталей. Встречается также и спиральное расположение режущих кромок. Использование инструмента с наклонными или спирально-ориентированными лезвиями значительно повышает качество обработки поверхности.

Геометрические параметры

Основным параметром, влияющим на совместимость фрез с конкретной моделью деревообрабатывающего станка (фрезер, станок с ЧПУ и др.), служит размер хвостовика. Вызвано это тем, что для их установки в станок используются специальные цанговые зажимы (цанги), надежно охватывающие и зажимающие хвостовик. На практике используются цанги, у которых диаметр посадочного места измеряется в дюймах (1/2″ и 1/4″) или миллиметрах (6,12 или 18 мм).

Посадочные размеры фрез зависят также от способа установки. Насадные фрезы, устанавливаемые на шпиндель стационарного фрезерного станка, имеют диаметр посадочной части 32 мм. У концевых (пальчиковых) фрез, которые предназначены для установки в патрон ручной дрели или цангу фрезера, диаметр хвостовика может быть разным – от 6 до 12 мм.

Геометрические параметры

Совместимость фрезера или станка с конкретным фрезом определяется геометрическим параметрами. В частности, размер хвостика влияет на то, сможет ли установится цанговый зажим. Цанги используются с диаметром в миллиметрах 6,12 или 18. Определяется это сугубо индивидуально, иногда мастера даже слегка подстраивают инструменты, если наблюдается колебание даже в десятой части.

Внимательно следите за тем, чтоб не допустить использования инструментов и фрез, не рассчитанных на работу друг с другом. В частности, не допускается монтировать в дюймовую цангу фрезы с миллиметровым хвостиком и наоборот. Прибор может заработать и вам сначала будет казаться, что все нормально. Но в конечном итоге он поломает инструмент.

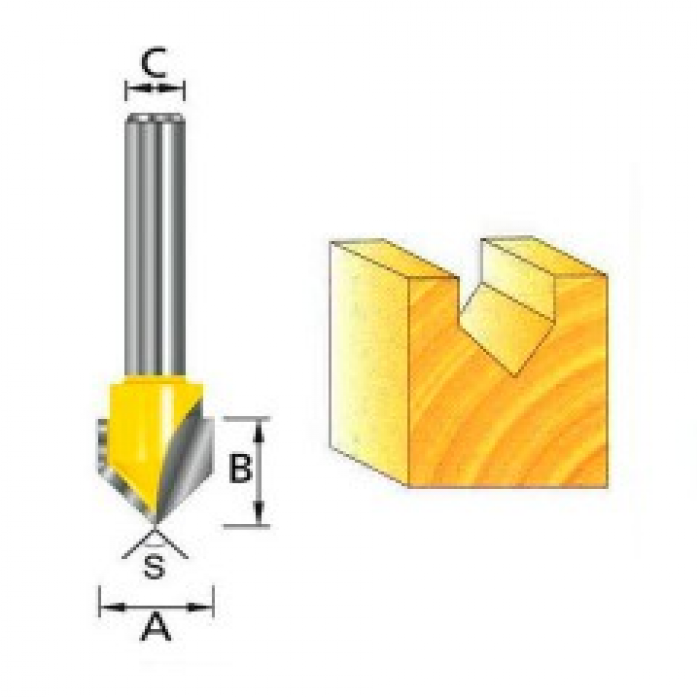

Также внимание обратите на способ установки, а точнее на то, насколько он комплектуется с исходным. Предназначаются:

- насадочного типа фрезы для шпинделя стационарного прибора 32 миллиметра;

- пальчиковые с диаметром от 6 миллиметров.

Несоответствие характеристик приведет к поломке инструментария.

Диаметр и размер хвостовика

Хвостик используется для фиксации оборудования. Выполняется:

- конический;

- цилиндрический;

- с лыской для избегания проскальзывания.

Монтируется подшипник, который выступает в роли упора — его легко заменяют в процессе износа. Диаметр может достигать 6 до 12 миллиметров — подбирается индивидуально для конкретной модели.

Материал лезвий

Насадки выполнятся из теодолитных или сборных конструкций. Выделяют фрезы из:

- быстрорежущей стали HSS;

- твердосплавных пластин НМ.

Первые действенные на мягкие породы, вторые — твердые.

Расположение режущих элементов

Конструкции могут располагаться по-разному:

- вертикальные;

- наклонные.

Конечно, меняется диаметр насадки, что позволяет делать разные отверстия, форма заточки, то есть самого инструмента в наклонных, что влияет на возможности поверхностной работы. В продаже сейчас встречаются многочисленные фрезы для ручного прибора, позволяющие проводить целый комплекс работ по дереву.

Как сделать своими руками?

Изготовление фрезы своими руками возможно только в том случае, если вы имеете навык работы с металлом, и у вас есть доступ к специальному токарному инструменту. В домашних условиях изготовление фрез с для работы по металлу ограничивается изменением диаметра режущей части или перешлифовкой лезвия. Любое более глубокое вмешательство требует применения промышленного оборудования, поскольку в этом случае придется выполнить такие сложные процедуры, как:

- отпуск металла;

- придание формы, заточка и затылование на станке;

- закалка фрезы.

Для выполнения таких работ требуется профессиональная подготовка и навыки подобных работ, мало кто из домашних мастеров соответствует этим требованиям. Поэтому в быту обычно ограничиваются только самыми доступными процедурами, предполагающими изменение исходного состояния заготовки.

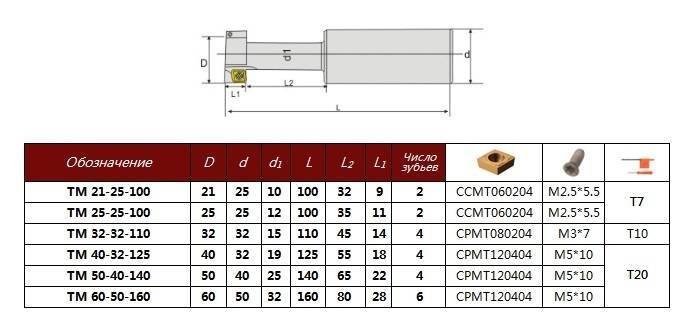

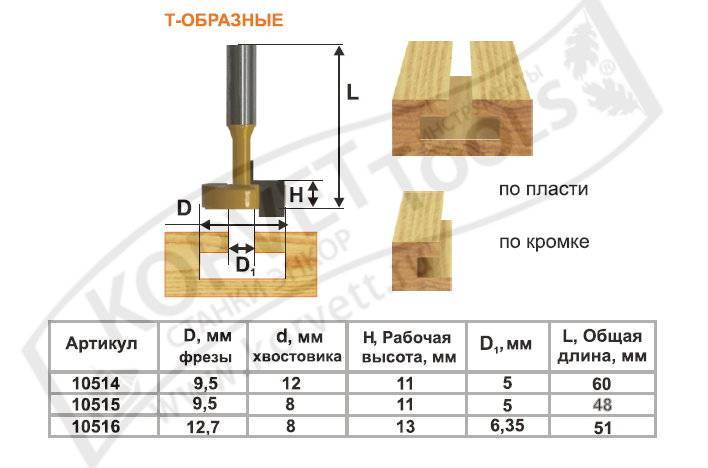

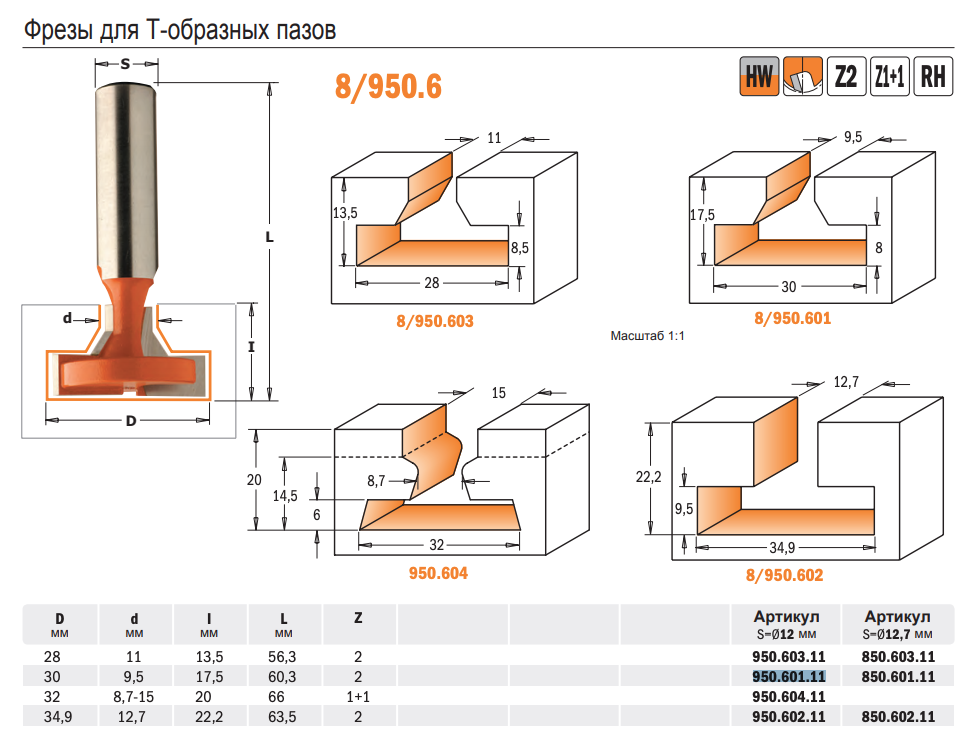

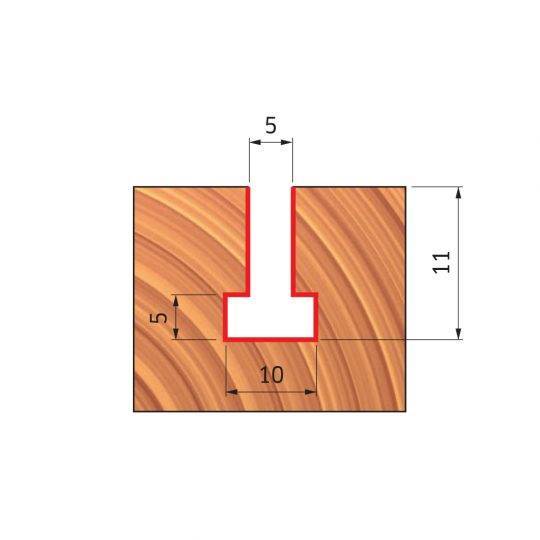

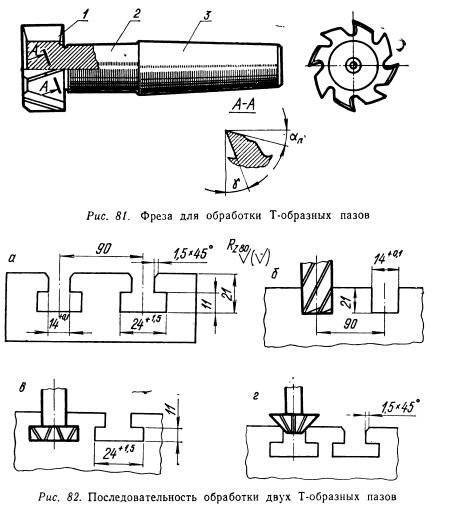

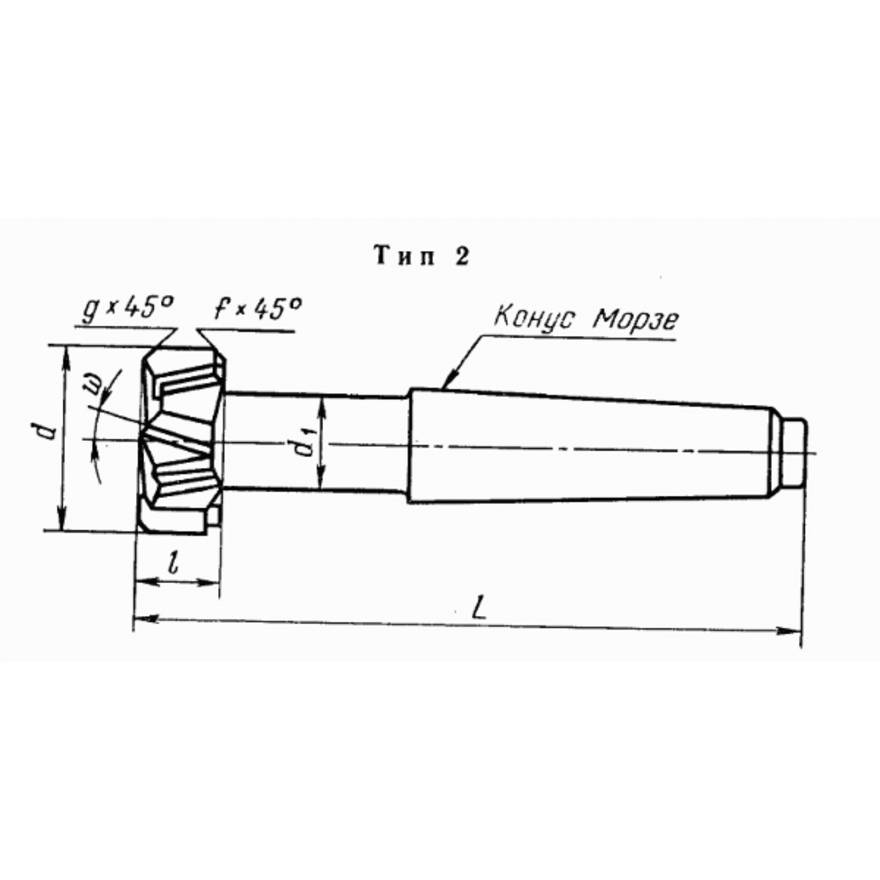

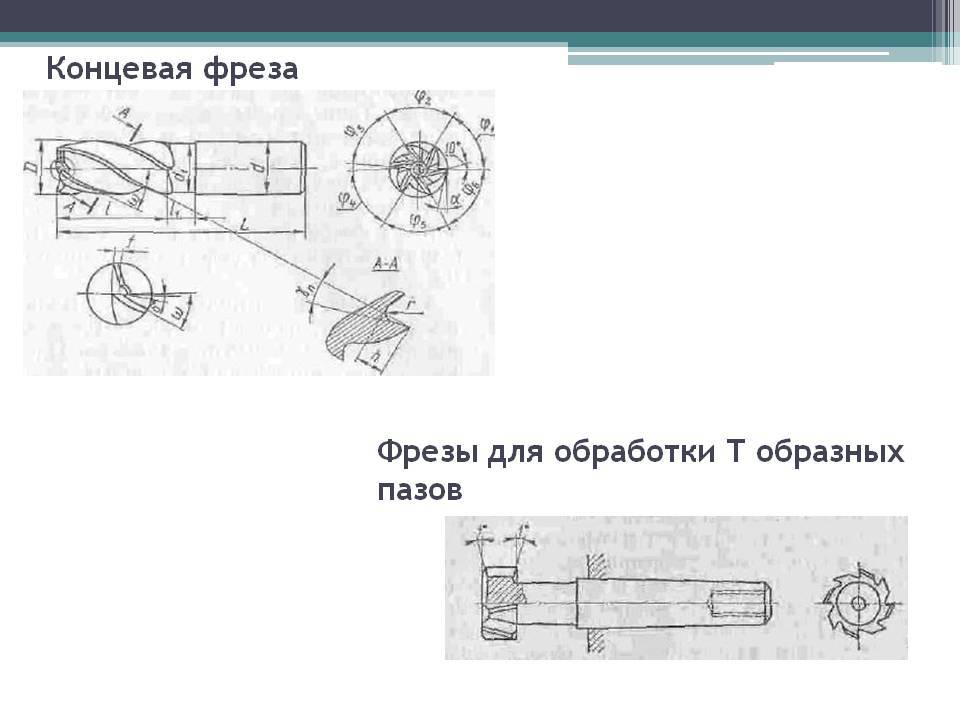

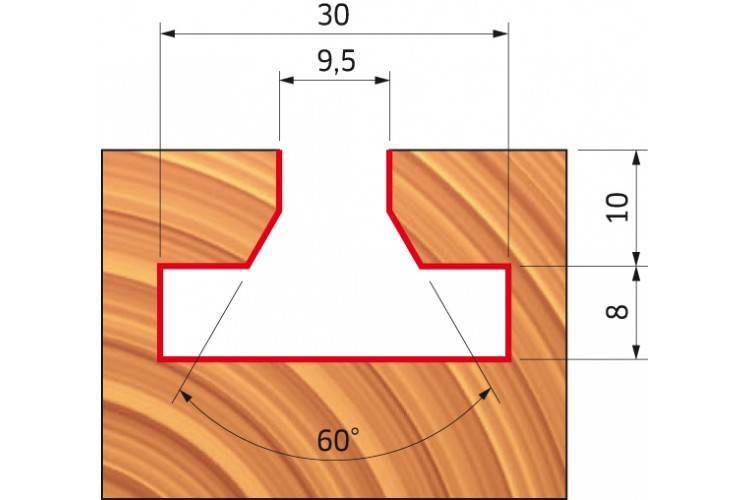

Т-образные

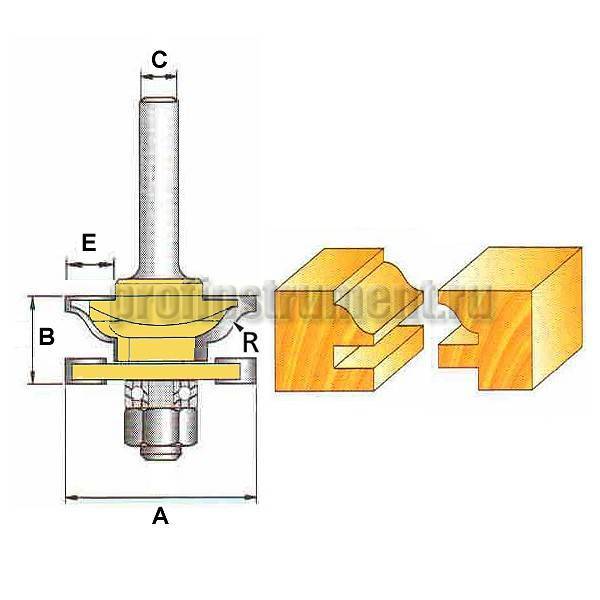

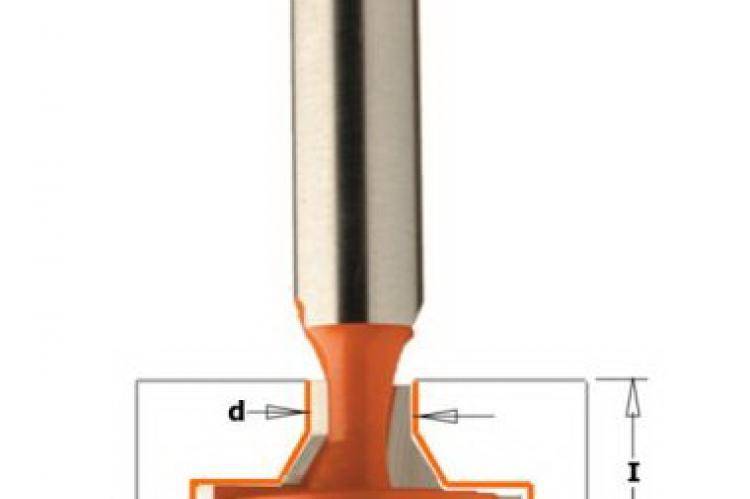

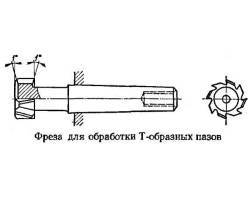

Фреза т-образная по металлу считается классическим вариантом для получения шлицев различного назначения. Она присутствует в каталогах большинства производителей, где иногда носит название фреза грибковая по металлу. Внешний профиль оснастки напоминает форму гриба или букву «Т», что и дало общее название этому классу принадлежностей. Конструкция такого инструмента выполняется в виде диска, на боковой поверхности которого напаяны режущие лезвия из твердого сплава. Сменные пластины встречаются только на особо крупных модификациях. Для закрепления в станке используется хвостовик, выполненный заодно с телом фрезы. В зависимости от модели и размера встречаются варианты с цилиндрическим или с коническим хвостовиком.

Производители предлагают несколько типов грибковых фрез разного назначения. Наиболее распространенная прорезная фреза используется при изготовлении прямоугольных или шлицевых пазов в стальных заготовках. Ее применение аналогично обычным дисковым инструментам. Благодаря хвостовику и небольшим размерам, прорезную фрезу можно крепить на вертикально-фрезерных станках для изготовления шлицев горизонтального расположения. Режим работы характеризуется относительно невысокими нагрузками, поэтому прорезные модели отличаются простотой и длительным сроком службы.

Более сложную конструкцию имеют модели для фрезеровки т-образных пазов. Сечение такого паза повторяет вид перевернутой буквы «Т». Внутри материала ширина выемки больше, чем на выходе. Примером может служить стол любого фрезерного станка, на котором крепится обрабатываемая деталь.

Соседние зубья такой модели выполняются с разным направлением режущих кромок и углами заточки. Еще одной особенностью является ориентированность на обработку чугуна, для чего обеспечивается повышенная износостойкость.

Использование т-образного инструмента допускается только после предварительного изготовления основного паза, ширина которого равна размеру выходной части. Эта работа выполняется классическими концевыми или дисковыми фрезами. Снятие материала профильной фрезой т-образной формы внутри заготовки осуществляется за один или несколько проходов. Режим обработки характеризуется тяжелыми условиями. В процессе фрезерования нет возможности отвода стружки, также инструмент обычно работает на снятие двух, противоположных кромок материала. Все это приводит к повышенному нагреву и быстрому износу.

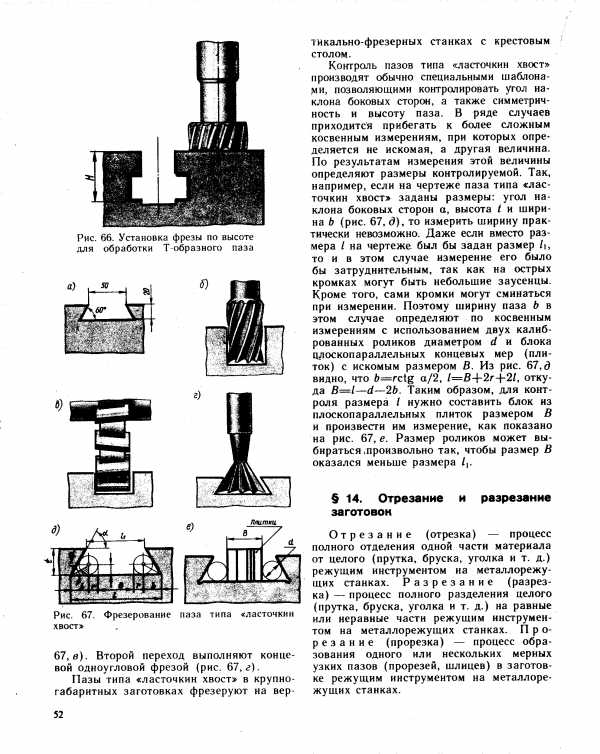

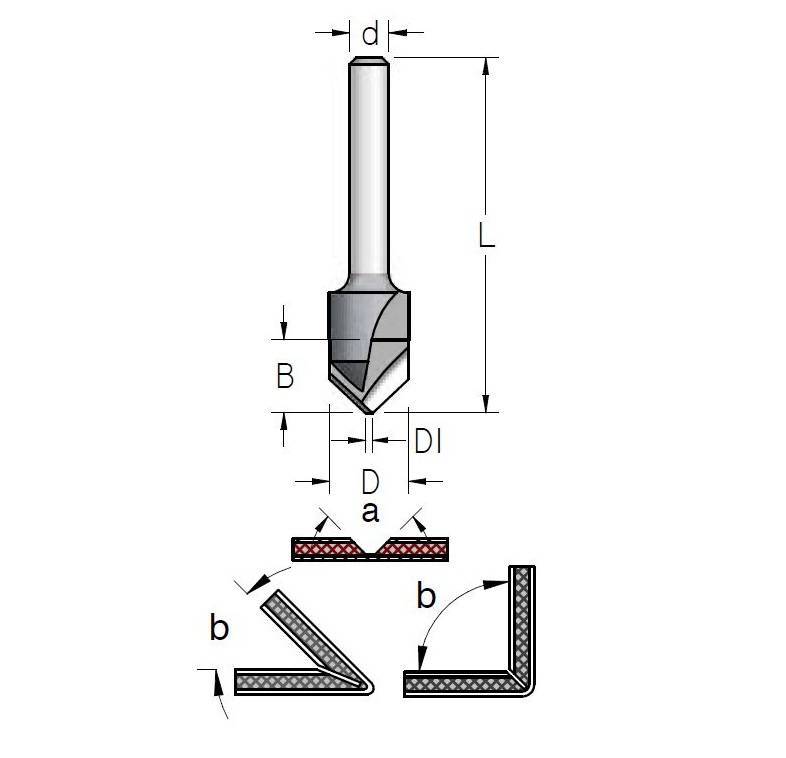

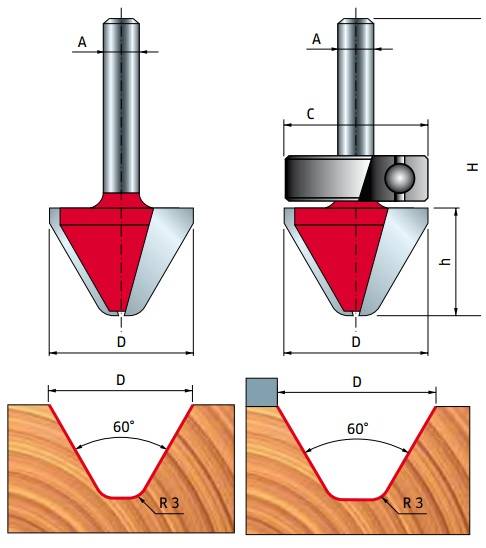

Детали трапецеидальной формы используются для получения разборных и подвижных соединений. К таковым относится, например, «ласточкин хвост». Для получения профилей такого типа нашли применение фрезы грибковые угловые. Их конструкция отличается от цилиндрических вариантов скошенной внутрь или наружу обрабатывающей поверхностью. Благодаря этому формируется требуемый угол соединения. Модели с наружным углом также применяются для выполнения фасок сразу на двух боковых гранях выемок. Режим работы угловой фрезы не позволяет использовать всю режущую кромку. Местный нагрев и неравномерные нагрузки способствуют быстрому износу.

Фасонные концевые инструменты в металлообработке используются редко, в виду высокой сложности изготовления и низкой стойкости. Некоторые производители предлагают радиусные грибковые модели, необходимые для получения галтелей. Самое широкое применение т-образные фрезы нашли в деревообработке. Здесь встречается огромное количество как прямых классических, так и фасонных модификаций, используемых для получения шлицев сложной формы и фрезерования кромок деталей.

Цилиндрические фрезы — их разновидности и назначение

Для работы со сложными деталями и заготовками применяются цилиндрические фрезы. Для изготовления оснастки применяются такие виды сталей, как легированная, углеродистая и быстрорежущая. Выпускается оснастка с режущими кромками прямого и наклонного (винтового) типа. Оснастка эффективно справляется не только со сложными и многослойными поверхностями, но еще и с такими видами материалов, как чугун, конструкционная и жаропрочная сталь, оргстекло, а также стеклопластик.

Особой популярностью пользуются устройства, которые имеют винтовую форму режущей части. Они более эффективны, но самое главное, позволяют выполнять работку качественно

Для достижения высокой точности обработки, фрезеровщику немаловажно учитывать нагрузку, которую испытывает конструкция (зависит от типа обрабатываемого материала)

Цилиндрическая фреза с прямыми зубьями нашла свое применение в обрабатывании поверхностей на заготовках, к которым имеется прямой доступ. Найти такой вид режущей оснастки достаточно трудно, так как они не пользуются популярностью, и выпускаются далеко не всеми производителями. Фреза цилиндрическая с винтовой формой зубьев используется для обрабатывания поверхностей заготовок с узкими участками или труднодоступными местами. Чтобы уменьшить осевую нагрузку, применяются оснастки, имеющие разные углы наклона рабочей части. Их еще называют сдвоенными, так как их зубцы имеют разные углы наклона. За счет такой конструкции режущих кромок, в процессе резки происходит уравновешивание нагрузки.

В группе цилиндрических фрез имеются насадки, которые также называются «кукуруза». Свое название они получили посредством прямого сходства с овощной культурой. Применяется «кукуруза» для обработки уступов, а также с целью прорезывания канавок.

Разрезание заготовок

Операции полного отделения части материала от заготовки, разделения заготовок на отдельные части, а также образования одного или нескольких мерных узких пазов (прорезей, шлицов) осуществляют отрезными и прорезными фрезами. Диаметр отрезной фрезы следует выбирать по возможности минимальным. Чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость.Заготовки чаще всего устанавливают и закрепляют в тисках (рис. 5.28). Отрезку тонкого листового материала и его разрезку на полосы предпочтительнее вести при попутном фрезеровании и небольших подачах (S_= 0,01…0,08 мм/зуб). Скорости резания при отрезании отрезными и прорезными фрезами из быстрорежущей стали в зависимости от глубины фрезерования и подачи на зуб фрезы составляют: при обработке заготовок из серого чугуна v=12…65 м/мин; из ковкого чугуна — 27…75 м/мин; из стали — 24…60 м/мин.

Нюансы выбора

Каждый тип рассмотренной в предыдущих разделах оснастки подходит для конкретных работ, так что его применение связано с определенным видом металлообработки. Так, в определенных ситуациях востребован монолитный фрезерный комплект, а иногда необходим инструмент со сменными пластинами.

При выборе подходящего для заданных условий типа оснастки рекомендуется учитывать следующие факторы:

- Объем фрезеровальных работ и их ассортимент.

- Качество обработки, в которой нуждается выбранная заготовка (первичная или вторичная).

- Тип и характеристики обрабатываемого металла.

- Конфигурация выборок, подготавливаемых при фрезеровании заготовок (обычная обработка, формирование пазов или отверстий и т. п.)

При выборе подходящего инструмента учитывается заданная точность обработки, позволяющая выдержать требуемые размеры.

Важно! Если потребуется выполнять однотипные операции, связанные с формованием контуров или фасонных выборок, внимание обращается на универсальные наборы фрезерного инструмента. В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке.

Дисковые

- Прорезка пазов.

- Выборка металла на узком сегменте.

- Обрезка заготовок.

- Снятие фасок и для других целей.

Особенности – режущие грани могут располагаться или с одной, или с обеих сторон. Их размеры определяют специфику обработки металла – грубая она (предварительная) или финишная (чистовая). Такой инструмент эксплуатируется в довольно сложных условиях – повышенная вибрация, сложность отвода металлической стружки.

Разновидности:

- Прорезные.

- Отрезные.

- Пазовые.

- Для резания с двух или трех сторон.

Торцевые

В основном применяются для обработки деталей с поверхностями ступенчатыми или плоскими. Инструмент ставится так, чтобы его продольная ось была перпендикулярна обрабатываемой поверхности.

Особенности – повышенная плотность зубьев на участке соприкосновения с заготовкой. Это обеспечивает равномерность и высокую скорость обработки металла. Наличие дополнительных режущих кромок (в торцевой части) позволяет добиться более «чистой» поверхности при обработке на фрезерном станке.