Меднение

Меднение с использованием гальваники в домашних условиях необходимо для того, чтобы создать на поверхности обрабатываемого изделия токопроводящий слой, отличающийся небольшим значением электрического сопротивления, а также для того чтобы защитить деталь от негативного воздействия внешней среды.

После предварительного никелирования металл покрывают слоем меди с использованием раствора сернокислой меди, концентрированной серной кислоты и воды комнатной температуры.

https://youtube.com/watch?v=QvwAzJe17BA

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

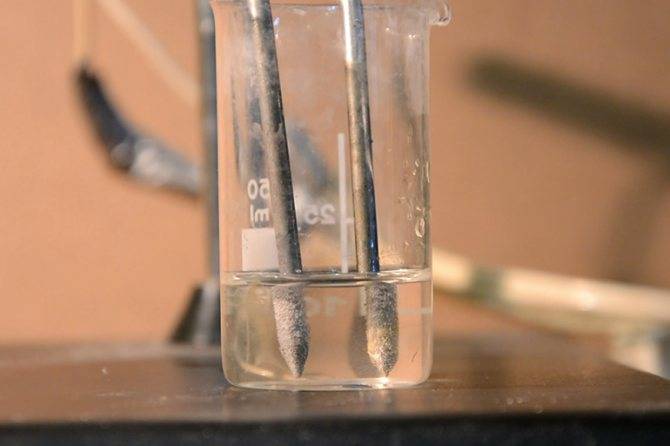

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос — 20 грамм, кислота (соляная или серная) — от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Предварительный осмотр детали

Перед началом работ эксперт проведет предварительное обследование, оценивая размер, форму, геометрию изделия, наличие декоративных элементов, гравировки, рельефных деталей. Состав металла тоже важен.

На основе полученных сведений подбирается состав электролита. С заказчиком заранее оговаривается точная толщина гальванического слоя. Чем толще будет покрытие, тем дольше оно прослужит, тем значительнее расходы на обработку и, следовательно, выше стоимость работы.

При необходимости металл дополнительно обезжиривается и чистится. Полировка возможна только в небольшом объеме и только на простых деталях. Если необходимо получить зеркальное покрытие на изделии, нужно предварительно его отполировать у ювелира или самостоятельно. Только таким способом можно получить идеально ровное гальваническое покрытие. Целостность изделия при нанесении гальванического покрытия не нарушается. Если деталь сложная, то обязательно требуется разборка на отдельные детали до процесса гальваники.

Часто до начала самого процесса нанесения металла требуется провести предварительную механическую её обработку. Это необходимо, так как наносимый металл полностью сохраняет структуру поверхности, которая была до обработки. Поэтому если нужно проводить полную реставрацию поверхности, заранее оговариваются дефекты, уточняем что можно поправить, а что останется после обработки.

Тщательность механической обработки поверхности зависит от глубины дефектов (царапин, ударов, шлифовки, коррозионных каверн и т.д.). Механическая обработка (от грубой к тонкой обработке):

- пескоструйная обработка;

- шлифовка;

- крацовка;

- полировка.

После механической обработки приступают непосредственно к самому нанесению металла на поверхность, то есть непосредственно к электрохимии. Технологическая карта гальванического процесса пишется в зависимости от исходного материала и финишного покрытия.

Большое значение имеет последовательность действий и время между ваннами. Всю линейку гальваники необходимо пройти без длительных перерывов.

Необходимое оборудование

Гальваника своими руками может быть качественно выполнена с использованием даже самого простейшего оборудования, которое есть в арсенале многих мастеров. В первую очередь следует подобрать источник постоянного тока, который обязательно должен быть оснащен регулятором выходного напряжения. Наличие такого регулятора необходимо для того, чтобы иметь возможность плавно и в широких пределах изменять мощность вашего самодельного устройства для гальваники.

В качестве источника питания в домашних условиях очень удобно использовать выпрямитель электрического тока, который можно собрать самостоятельно (или приобрести серийную модель). Многие умельцы, выполняющие нанесение гальванического покрытия в домашних условиях, в качестве источника тока применяют серийные сварочные аппараты.

Для домашней гальваники подойдет стабилизированный блок питания с регулируемым напряжением (1,5–12 В)

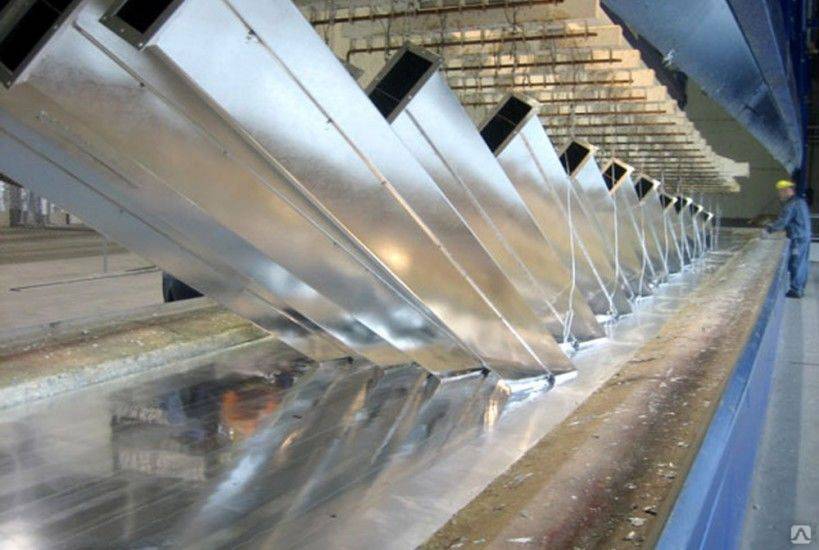

Гальваническая ванна своими руками также может быть изготовлена без особых проблем. В качестве такой ванны можно использовать любую емкость из стекла или пластика, при этом необходимо учитывать, что в такую емкость для гальваники должна помещаться как обрабатываемая деталь, так и требуемое количество электролита

Очень важно также, чтобы ванна была достаточно прочной и могла выдерживать высокую температуру, величина которой может доходить до 80°

Аноды, используемые для осуществления гальваники в домашних условиях, выполняют сразу несколько важных функций:

- подводят в электролит электрический ток и обеспечивают равномерное распределение последнего по обрабатываемой поверхности;

- возмещают убыль наносимого на изделие металла, расходуемого из химического состава электролита;

- способствуют протеканию некоторых окислительных процессов.

Гальваника дома не может быть осуществлена без использования нагревательного прибора, при помощи которого электролит доводится до требуемой рабочей температуры. Очень удобно, когда интенсивность нагрева, обеспечиваемого таким устройством, может регулироваться. Если ориентироваться на опыт домашних умельцев, которые уже имеют опыт нанесения гальванических покрытий в домашних условиях, можно порекомендовать использовать в качестве нагревательного прибора небольшую электроплитку или обычный утюг с регулировкой степени нагрева подошвы.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

Лечение гальваноза

Главная проблема лечения гальваноза в том, что многие стоматологи просто не имеют представления об этой проблеме, и уж точно не знают, как ее лечить. Особенно это касается стоматологов в государственных клиниках, где люди чаще всего и ставят металлические протезы и коронки

Поэтому при признаках гальванизма важно обращаться к квалифицированному специалисту

Единственная эффективная мера лечения гальваноза — устранение фактора, его провоцирующего, то есть металлического протеза. Например, вы установили коронку, а во рту уже был мост. Если после коронки появились признаки гальванизма, ее нужно снять и заменить конструкцией из другого металла.

Если симптомы нельзя точно отнести к одному протезу, то можно попробовать снять любой. Иногда помогает замена на конструкции из металлокерамики — керамика защищает металл от действия слюны и снижает разницу потенциалов.

Помните, что снятие протеза не устраняет гальваноз мгновенно. Пройдет несколько недель, прежде чем симптомы полностью исчезнут. Если же они не пропадут, придется убирать и заменять другие протезы.

Виды гальванических покрытий

Процессы гальванического нанесения покрытия на металл отличаются своими особенностями в зависимости от применяемого материала. К видам гальванических покрытий относятся:

- хромирование;

- цинкование;

- травление;

- золочение и серебрение;

- меднение;

- латунирование;

- гальваника алюминия.

Хромирование

Это процесс внедрения в поверхность металла хрома с использование электролита под воздействием тока. В результате изделие приобретает коррозионную устойчивость к агрессивной среде. Увеличивается твердость поверхностного слоя. Обработанные детали находят применение во многих отраслях промышленности.

Цинкование

При проведении цинкования металлическая поверхность покрывается слоем цинка. Образующаяся гальваническая пара хорошо работает в агрессивной среде. Продолжительность эксплуатации такого изделия зависит от времени разрушения цинка. До этих пор расположенный внутри металл не будет подвергаться коррозии.

Травление

Травление – это электролитическое снятие поверхностного слоя с изделия. Процедура проводится с целью обнаружения внутренних дефектов, устранения ржавчины или окислов. После такой операции часто детали подвергаются финишному покрытию. Обработанные поверхности заготовок хорошо сопрягаются друг с другом.

Золочение и серебрение

Золочение и серебрение применяются в ювелирном деле. Ванна заполняется электролитом, куда опускается обрабатываемое украшение. В электролите растворяются ионы серебра или золота. По окончании процедуры на поверхности изделия образуется тонкий поверхностный слой драгоценного металла.

Меднение

Меднение является промежуточной операцией, поскольку такая поверхность плохо противостоит коррозии. С течением времени она окисляется. В дальнейшем идет наслоение еще одного покрытия. В качестве электролитов используются щелочные и кислотные составы.

Латунирование

При работе используются цианистые электролиты меди, цинка, натрия или калия. Латунная поверхность наносится с целью улучшения декоративных качеств. Особенно это касается белого латунирования. Еще такой обработке подвергаются стальные заготовки, которые обклеиваются резиной.

Гальваника алюминия

К гальваническим покрытиям алюминия относятся сочетания:

- медь – никель – хром;

- никель – хром;

- свинец – олово;

- медь – олово;

- латунирование;

- цинкование.

Работа с алюминием и его сплавами сопровождается определенными трудностями. На их поверхностях присутствует окисная пленка, которая затрудняет процесс гальванизации.

Для того чтобы создать однородное покрытие на материале, используется гальванический процесс, в котором применяется электрический ток. Предлагаем рассмотреть, что такое гальванические ванны, их принцип действия, конструкцию, а также мы предоставим чертеж для создания подобного устройства своими руками.

Как сделать домашнюю ванну для гальваники своими руками

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств

Но и в этом случае важно соблюдать ряд условий:

- емкость для ванны должна быть жесткой, устойчивой к химическим реагентам, не пропускающей через себя электричество;

- в помещении для гальваники в домашних условиях должна находиться вытяжка;

- требуется постоянный доступ к чистой воде (даже самый легкий процесс потребует как минимум 5 промывок);

Самый популярный вариант, используемый многими мастерами в домашних условиях — сделать ванну из пластиковой канистры. Для этого нужно будет срезать крышку с горловиной, а ее боковины усилить армирующим материалом. На стенки полученной установки по линии среза надеваются уплотнители (для окон или автомобилей). Далее нужно будет закрепить крышку. Финальным этапом будет проделка отверстий для контактных штанг.Сами штанги можно изготовить в домашних условиях из медной шины, диаметр каждой –до 10 мм. В концах с обеих сторон просверливают отверстия, чтобы можно было подключать полюса от источника питания. На расположенные по краям готовой гальванической ванны штанги навешиваются анодные пластины, подключенные к электричеству. На центральную штангу надета катодная деталь, подключенная к отрицательному полюсу. Ток и напряжение определяются, исходя из объема ванны и планируемых к проведению работ.

Хромирование

Гальваническое хромирование в домашних условиях или на производственном предприятии позволяет придать поверхностному слою обрабатываемого изделия более высокую твердость, устойчивость к коррозии, а также декоративность. Поскольку хромовое покрытие отличается достаточно высокой пористостью, его выполняют после гальванического нанесения меди на обрабатываемую деталь (либо никелирования). Для выполнения такой технологической операции используют аноды, которые изготовлены из сплава свинца, олова и сурьмы.

Установка гальванического хромирования

На конечный результат хромирования, выполнить которое в домашних условиях достаточно сложно, так как для этого необходимо использовать токи высокой плотности – до 100 А/дм2, оказывают влияние различные факторы. К наиболее значимым из них следует отнести:

- температуру используемого электролита – от данного параметра зависит оттенок формируемого покрытия, которое может быть матовым (температура ниже 35°), блестящим (35–55°) и молочным (выше 55°);

- химический состав электролита, оказывающий влияние на защитные свойства формируемого покрытия, а также на его цвет, который может быть темно-голубым, синим, агатовым.

Заключительным этапом хромирования после извлечения детали из электролитического раствора является промывка обработанной поверхности водой, последующая нейтрализация в растворе пищевой соды, еще одна промывка, просушка и полировка с использованием специальных паст.

Виды гальванических покрытий

В зависимости от назначения гальванические покрытия подразделяются на следующие виды:

Защитные: служат для изоляции металлических изделий от механических повреждений и воздействия агрессивных сред

Защитно-декоративные: предназначены для защиты деталей от агрессивных и разрушающих внешних факторов, а также для придания им эстетичного внешнего вида

Специальные: служат для улучшения определенных характеристик поверхностей, например, повышения износостойкости и твердости, электроизоляционных, магнитных свойств

В некоторых случаях гальванизация применяется для восстановлении изначального вида изделий после их длительной эксплуатации.

Гальваническое покрытие позволяет создавать точные копии деталей, которые обладают даже очень высокой сложностью рельефа. Данный процесс называется гальванопластикой.

Меднение

В качестве покрытия используется медный купорос. Такая обработка способствует повышению прочности металлических изделий и повышению их токопроводящих свойств. Металлы с медным покрытием используются для производства электропроводников.

Хромирование

Данная процедура повышает прочностные характеристики металлов, а также их сопротивляемость различным агрессивным воздействиям. Помимо этого, она улучшает внешней вид деталей и восстанавливает поврежденные элементы.

В зависимости от технологии выполнения хромированное покрытие может обладать различными свойствами и параметрами. Например, серое матовое увеличивает твердость металла, блестящее повышает его износостойкость, молочное пластичное придает эстетичный внешний вид и усиливает стойкость к коррозии.

Цинкование

Самая популярная операция гальванизации. Тонкий слой цинка придает металлам блеск и предотвращает образование коррозии. Цинкование особенно популярно в строительной и автомобильной индустрии. Цинк используется для обработки трубопрокатных изделий, емкостей, опорных и кровельных конструкций, кузовных деталей автомобилей.

Железнение

Используется для усиления прочностных характеристик легкоизнашиваемых деталей, например, из меди. Такое покрытие практически не подвержено воздействию коррозии.

Никелирование

Данный метод обработки является оптимальным для придания металлам устойчивости к воздействиям окружающей среды. Слой никеля надежно защищает изделия от коррозии, возникающей вследствие загрязнения щелочами, кислотами, солями. Никелированные детали отличаются очень высокой стойкостью к истиранию и механическим повреждениям.

Латунирование

Используется для защиты металлов от воздействия коррозии. Кроме того, слой латуни обеспечивает лучшую адгезию металлических деталей с резиной.

Серебрение и золочение

Эти операции применяются в ювелирном деле, радиоэлектронной и электротехнической отраслях. Серебро и золото придают поверхностям презентабельный внешний вид, высокие отражающие свойства, предотвращают коррозию, улучшают токопроводящие свойства, повышают твердость и защищают от агрессивных внешних факторов.

Родирование

Слой родия увеличивает сопротивляемость деталей воздействию химически агрессивных сред, а также придает им дополнительную механическую стойкость. Родирование предотвращает окисление, потускнение изделий из серебра.

Покрытие оловом

Олово увеличивает прочность и твердость металлических деталей. Гальванизация этим материалом применяется для алюминия, цинка, стали и меди.

Особенности гальванической обработки

Металлические изделия гальванизируются в несколько этапов. Чтобы не допустить ошибок, нужно в точности придерживаться алгоритма действий.

Приготовление электролитического раствора

Компоненты выбирают опытным путем с учетом таких особенностей:

- Типа покрытия, которое формируется.

- Толщины наружного слоя.

- Материала изготовления заготовки.

Погружение 2 анодов в готовый раствор

К анодам подсоединяются контакты с плюсовым значением. Подача напряжения осуществляется источником постоянного тока.

К анодам подсоединяются контакты.

Погружение заготовки в электролит

Перед погружением образца в электролитическую смесь нужно тщательно обработать его с помощью щеточки и наждачной бумаги. Затем анодную пластину опускают в ванну, а с помощью анодов замыкают клемму с плюсовым значением.

Между анодами закрепляется заготовка, а затем к ней подводится отрицательный полюс от источника электроснабжения.

Промежуток времени, который требуется для реализации задач, зависит от толщины слоя.

Материалы и оборудование

Для приготовления раствора для гальванопластики в домашних условиях понадобится следующее:

- Блок питания – источник постоянного тока.

- Электролиты от аккумулятора машины или серная кислота, в зависимости от того, что проще купить.

- Медный купорос – непосредственно из этого вещества медь будет осаждаться на предметах.

- Дистиллированная вода для правильной концентрации раствора.

- Медицинский спирт – улучшает качество раствора.

- Графитовый спрей – им покрывают изделия, не обладающие электропроводностью.

- Пластилин – понадобится и присоединении пластины к проводу и для изоляции частей изделия, которые не должны покрываться слоем металла.

- Медная пластина – для непосредственного электролиза.

Классический рецепт предполагает использование серной кислоты, но она продается только для химических лабораторий, и не каждый имеет возможность ее достать. Для приготовления раствора электролита для гальванопластики в домашних условиях потребуется:

- 250 грамм купороса;

- 60 грамм серой кислоты;

- 1 литр воды.

Медный купорос разводят в 500 мл воды. Когда компоненты смешаются, серную кислоту медленно наливают в воду. Если сделать наоборот, едкая кислота разбрызгается. После смешивания постепенно доливают воду, чтобы получить нужный объем. В домашних условиях приготовление раствора электролита станет безошибочным после нескольких попыток.

Можно использовать готовый электролит из аккумулятора. В этом случае на такое же количество медного купороса требуется взять 15 мл спирта и 145 мл раствора электролита.

Подготовка деталей к нанесению гальванических покрытий

Прочность сцепления гальванических покрытий зависит в основном от качества подготовки поверхности перед покрытием. Покрываемым поверхностям придают необходимую шероховатость, с них удаляют различные загрязнения, жировые и оксидные пленки. Если металл осаждается на активном чистом катоде, возникает межмолекулярное взаимодействие с основным металлом и покрытие не отслаивается от детали даже при ее разрушении. Нарушение технологии подготовки значительно снижает сцепляемость покрытия и приводит к его отслаиванию от детали.

Подготовка деталей к нанесению гальванических покрытий включает следующие операции:

- Очистка деталей от загрязнений на разборочно-моечном участке.

- Предварительная механическая обработка деталей для удаления следов износа, придания покрываемой поверхности правильной геометрической формы и шероховатости Ra 1,25…1 мкм.

- Промывка деталей синтетическим моющим средством (например 10 %-ный раствор МС-37 при температуре 70 °С) для удаления загрязнений.

- Изоляция поверхностей не подлежащих покрытию с помощью постоянных изоляторов (коробки, трубки, шайбы и т.д.) или различными изоляционными материалами: тонкой резиной, листовым целлулоидом, изоляционной лентой, пленочными полимерными материалами, церезином, пластизолем и др.

- Завешивание деталей на подвеску. Конструкция подвески должна создавать надежный электрический контакт с покрываемыми изделиями и штангой ванны.

- Обезжиривание химическим и электрохимическим методами.

К первому методу относится обезжиривание венской известью, представляющей собой смесь оксидов кальция и магния в соотношении 1 : 1. Ее разводят водой до кашицеобразного состояния, наносят на поверхность и протирают деталь волосяной щеткой. Это достаточно трудоемкая операция, однако обеспечивает высокое качество обезжиривания и оправдана при небольшой программе восстановления.

При электрохимическом обезжиривании детали, погруженные в щелочной раствор, включают в цепь электрического тока в качестве катода или анода. На поверхности электродов бурно выделяются пузырьки газа (водород на катоде, кислород на аноде), которые способствуют эмульгированию жиров и масел, механически разрывая и удаляя их пленки. Процесс обезжиривания ускоряется многократно. Скорость электрообезжиривания в основном зависит от плотности тока и незначительно от концентрации и температуры раствора. Плотность тока составляет 3…10 А/дм2, а температура раствора – 60…80 °С. Для обезжиривания черных металлов рекомендуется раствор, содержащий 30 г/л едкого натра, 30 г/л тринатрийфосфата и 40 г/л кальцинированной соды. В растворы можно вводить 3…5 г/л жидкого стекла или метасиликата натрия.

Обезжиривание ведут как на катоде, так и на аноде. Катодное обезжиривание более производительно, но приводит к наводороживанию деталей, что увеличивает их хрупкость и снижает усталостную прочность. Кроме того, ухудшается сцепляемость покрытия с поверхностью детали. Поэтому предпочтительна комбинированная обработка – обезжиривание на катоде в течение 4…5 мин, а затем переключают детали на анод и обезжиривают 1…2 мин.

- Промывка деталей горячей водой (70…80 °С).

- Промывка холодной водой.

- Анодное травление деталей. Операцию выполняют для удаления с поверхностей оксидных пленок и выявления кристаллической структуры металла. Состав электролита и режим обработки зависят от вида покрытия.

При железнении анодное травление проводят в 30-процентном растворе серной кислоты (365 г/л) и 10…20 г/л сернокислого железа (FeSO4 7Н2О) при температуре 18…25 °С. Детали завешивают на анодную штангу. Катодами служат свинцовые пластины, площадь которых в 4…5 раз превышает площадь покрываемых деталей. Стальные детали обрабатывают при плотности тока 30…50 А/дм2 в течение 2…3 мин, а чугунные – при 18…20 А/дм2 в течение 1,5…2 мин.

При хромировании анодное травление проводят в электролите, содержащем 100…150 г/л хромового ангидрида (CrO3) и 2…3 г/л серной кислоты (H2SO4), при анодной плотности тока Да = 25…40 А/дм2 в течение 30…90 с – для стальных деталей и при Да = 20…25 А/дм2 в течение 25…30 с – для чугунных деталей. Температура электролита 55…60 °С.

- Промывка холодной водой.

- Промывка горячей водой (60…70 °С).