Валковая штамповка

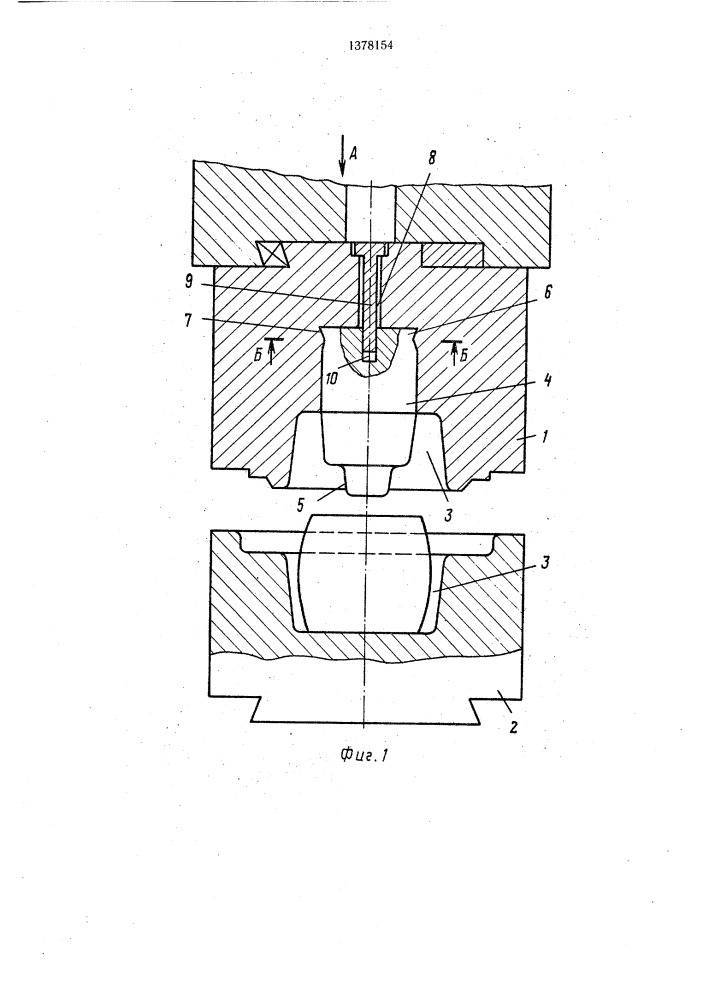

Валковая штамповка — формоизменяющая операция обработки металлов давлением, получения осесимметричных деталей из цилиндрической заготовки путём одновременного действия на неё радиальных и осевых нагрузок. Осевая нагрузка заготовки создаётся за счёт перемещения пуансона, а радиальная — за счёт обкатки её боковой поверхности в роликах или валках. Таким образом, валковая штамповка является способом комплексного локального деформирования, в котором в одном технологическом процессе происходит совмещение одной из основных кузнечных операций — прошивки или осадки с поперечной прокаткой или обкаткой. Валковая штамповка позволяет изготавливать круглые в плане сплошные и полые детали, тонкостенные и толстостенные изделия малых размеров, применяемые в приборостроении, а также крупногабаритные детали с высокой точностью и качеством при технологических усилиях на порядок меньших, чем при традиционных методах объёмной штамповки. Комплексное нагружение очага пластической деформации локальным периодическим воздействием с одновременным воздействием через постоянно фиксируемую зону позволяет получить новый технологический эффект, недостижимый другими методами деформирования. Валковая штамповка способствует улучшению физико-механических свойств обрабатываемого металла, обеспечивает требуемое расположение его волокон, что повышает эксплуатационные свойства получаемых деталей. Относительно низкая стоимость оснастки, незначительное время подготовки производства, возможность быстрой переналадки на другой типоразмер детали, использование оборудования небольшой мощности позволяют применять валковую штамповку как в крупносерийном, так и в средне- и мелкосерийном производствах.

Изготовление штампов по металлу

Для изготовления штамповки из заготовки конструируются штампы по металлу. На первом этапе идет разработка чертежей со спецификацией и деталировкой.

- Рабочие части — пуансон и матрица. Изготавливаются из инструментальной стали У8а, У10а, Х12М. После термообработки получают закалку до 60 единиц по Роквеллу.

- Пуансонодержатель. Материал — Ст.3

- Прокладки. Изготавливаются из конструкционной стали со степенью закалки 45 единиц по Роквеллу.

- Съемник. Делается из Ст.3

- Верхняя и нижняя плиты. Их толщина зависит от усилия, затрачиваемого на штамповку.

- Колонки и втулки. Материалом является Сталь 20. По поверхности ведется цементация на глубину 1–1,5 мм. Затем проводится закалка этого слоя.

- Хвостовик. Вставляется в ползун пресса.

Детали для изготовления штампа

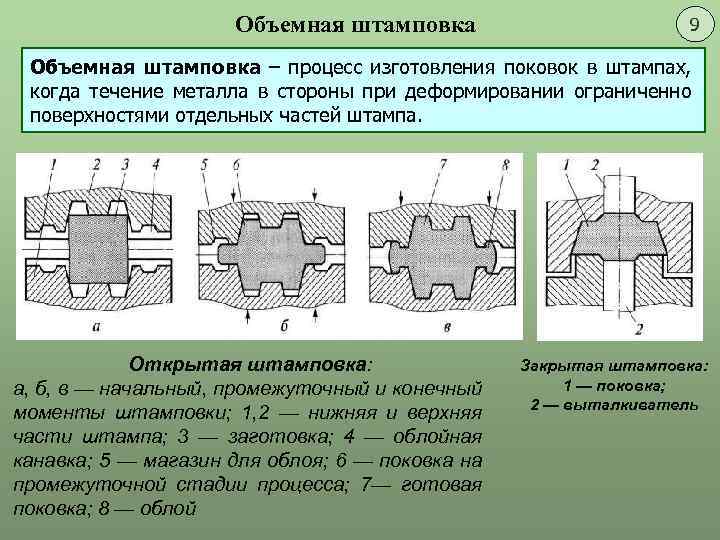

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

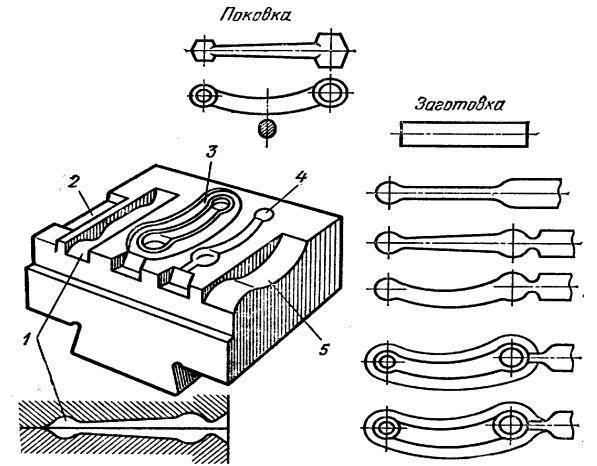

Схема технологического процесса изготовления детали типа «шатун» методом горячей объемной штамповки

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

Удлиненные

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Дисковые

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Технология горячей объемной штамповки

Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием. Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы.

К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов.

Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах.

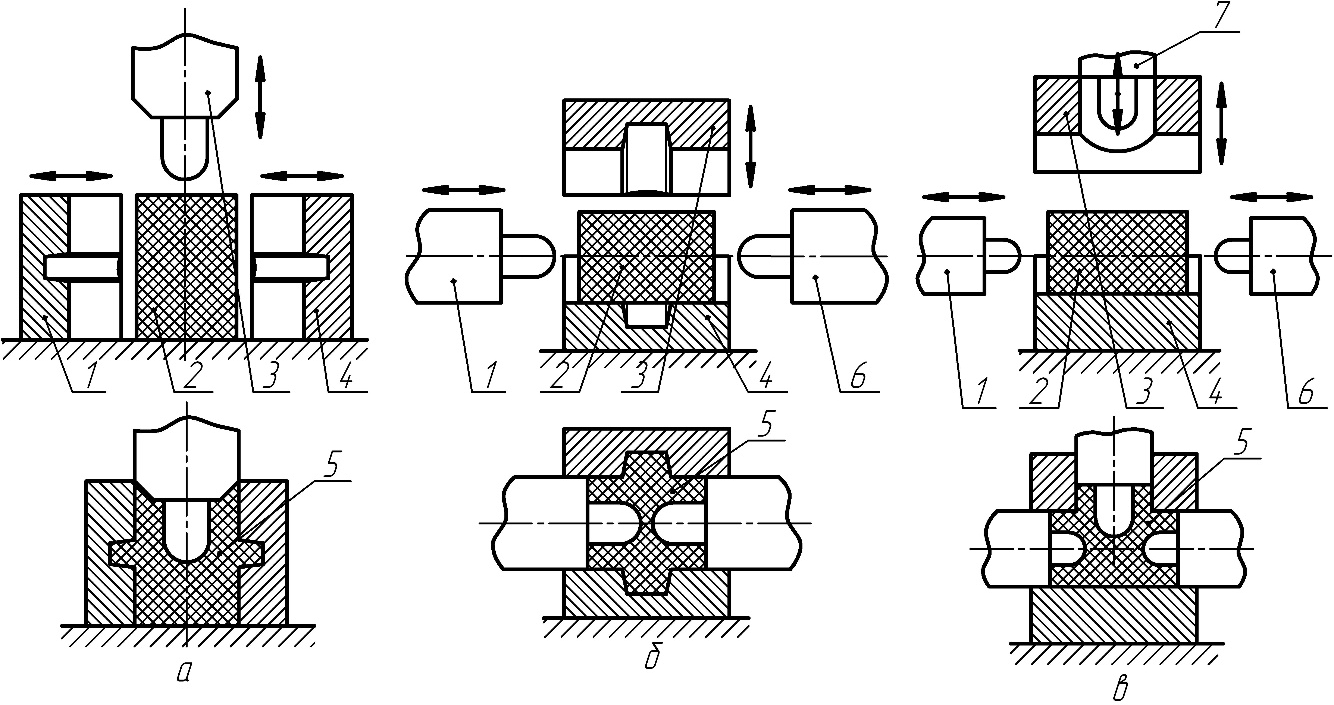

Горизонтально-ковочные агрегаты – гарантия эффективной штамповки

Самыми производительными и экономически целесообразными в эксплуатации агрегатами для ГШ являются горизонтально-ковочные машины (ГКМ). Их применяют при производстве всевозможных деталей, которые требуют переходов от одной технологической операции к другой (прошивка, высадка, отделение части прутка-заготовки, выдавливание, пережим).

Изготовление деталей на ГКМ обеспечивает:

- отличное качество продукции;

- уникальную производительность и экономичность ГШ;

- высокую точность получаемых поковок;

- отсутствие дефектов (заусенцев и других) на деталях.

ГКМ могут иметь два варианта плоскости разъема матриц – горизонтальную и вертикальную. Основной характеристикой таких агрегатов считается величина усилия (номинального) на ползуне станка. Все без исключения параметры современных отечественных ГКМ устанавливаются Госстандартом 7023–90.

Стандартный горизонтально-ковочный агрегат работает по далее указанной схеме:

- в станину ГКМ крепится матрица подвижного типа, к которой прижимают заготовку;

- начинается движение ползуна установки и высадка пуансоном металла (ручьи штампа заполняются по конфигурации изделия, которое нужно получить в результате штамповочной операции).

Стандартный горизонтально-ковочный агрегат На ГКМ обычно изготавливают детали, которые в середине либо на торцах располагают утолщениями определенных размеров. Также на этих машинах производят широкую номенклатуру изделий, отделяемых от исходной заготовки по технологии прошивки отверстий. К таковым относят фланцы, гайки, кольца.

Штампование поковок на ГКМ характеризуется технологическими операциями, которые отличаются от процедуры ГШ на прессах и молотах. Молотовые изделия имеют более высокие припуски на механическую обработку, чем детали, получаемые на ковочных агрегатах. Кроме того, поковки с горизонтальных установок требуют меньших трат металла, у них нет облоя и штамповочных уклонов. Последние всегда присутствуют при штамповке на молотах. При массовом и крупносерийном выпуске изделий одного типа по указанным выше причинам всегда следует использовать ГКМ.

Инструменты и оборудование

Штамповочное производство холодным и горячим методами требует наличия ряда инструментов и приспособлений. Применяемое для штамповки оборудование условно делится на основное и вспомогательное.

К первой группе инструментов причисляют штампы, разделяющиеся, в свою очередь, на ковочные для изготовления изделий и обрезные для ликвидации заусенцев после штамповки.

Все они предназначаются для создания исключительно заданной детали, но иногда можно встретить и варианты со съемными частями и блоками, которые позволяют выполнить переналадку.

Штамповочный инвентарь для горячей технологии производится из высококачественной легированной инструментальной стали, потому что на изделия в процессе эксплуатации оказывается высокое механическое давление и термическая нагрузка.

Но это довольно дорогой материал, поэтому для экономии денежных средств штампы производят со вставками из более дешевых металлов.

Холодная штамповка металла предполагает использование оборудования, работающего при высоких удельных нагрузках и обеспечивающего высокую точность форм и размеров изделий. Оно характеризуется высокой производительностью и увеличенным рабочим ходом, так как обладает высокой жесткостью конструкции.

Процесс получения объемных штампов.

Kо второй группе инструментов и приспособлений для осуществления штамповки относят:

- приспособления, позволяющие осуществить доставку и загрузку металла в печь, его подачу от печи к молоту и передачу заготовок от одного молота к последующему;

- инвентарь для подачи заготовок под штамповочный пресс с их последующим перекладыванием из одного ручья штампа в другой;

- инструменты для удаления поковки из штампов после изготовления;

- измерительные приборы и шаблоны для осуществления периодического контроля отштампованных поковок.

На заметку! В конструкции штампа необходимо иметь такие эксплуатационные параметры, чтобы она позволяла менять форму заготовки согласно конкретным требованиям, прочно фиксировалась на оборудовании, предоставляла возможность сохранить точность ее установки и комфортабельную транспортировку.

Для обработки деталей из металла методом горячей объемной штамповки потребуется следующее оборудование:

- молотовые штампы;

- горячештамповочные кривошипные прессы;

- горизонтально-ковочные агрегаты.

Самые распространенные варианты сегодня ‒ это паровоздушные молоты с двойным действием и простые приводные фрикционные молоты. Они работают за счет ударно-деформирующего воздействия на металлозаготовку.

Высококачественное перераспределение металла можно обеспечить при условии одновременного регулирования хода подвижных деталей и силы удара в сочетании с кантованием заготовки. Отметим, что молоты причисляются к категории довольно недорого штамповочного оборудования.

Также при горячем штамповании часто используются кривошипные прессы с жестким приводом, не позволяющим изменять направление ползуна.

Изготовленные с помощью прессов поковки отличаются большей точностью за счет жесткого хода. Это сводит к минимальной вероятности риск появления припусков на механическую обработку.

Недостаток такого оборудования заключается в необходимости проводить предварительную очистку заготовки от окалины, иначе она вжимается в тело поковки.

При соприкосновении разогретого металла со стеночками пресса происходит остывание заготовки из-за большого количества времени, потраченного на процесс деформации.

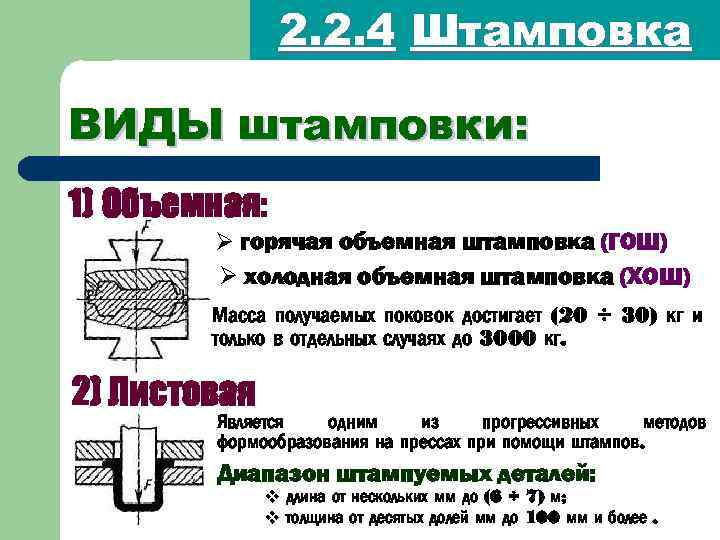

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

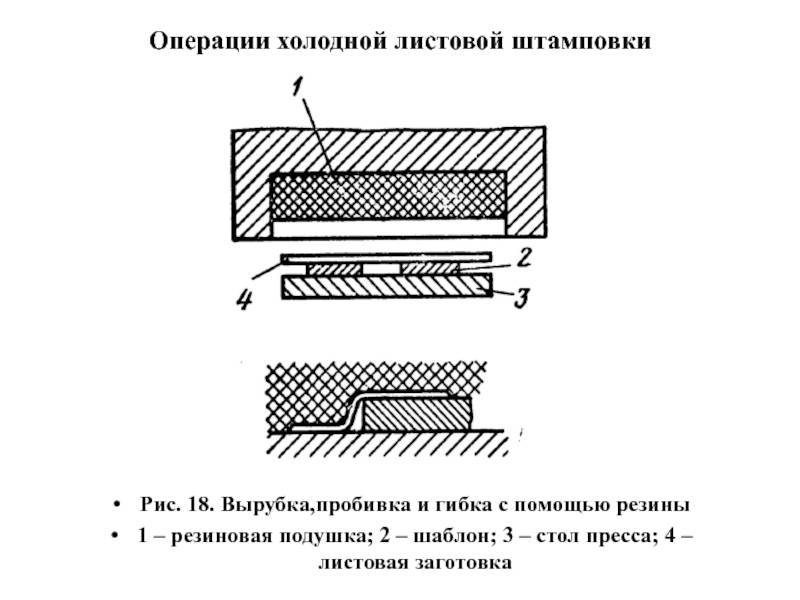

Листовая штамповка

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

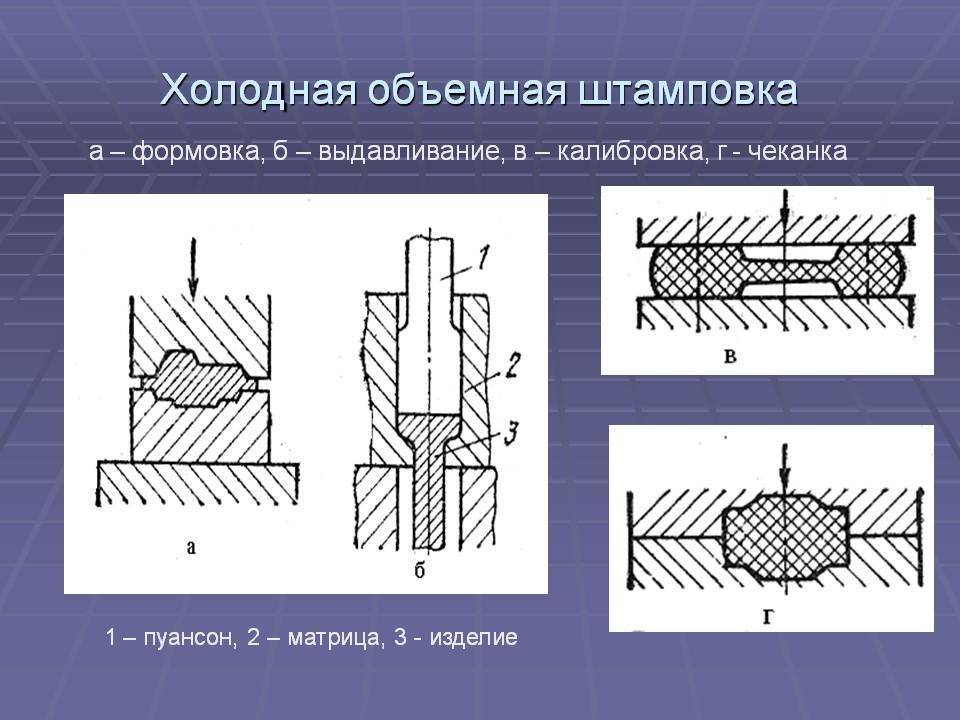

Объемная штамповка

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

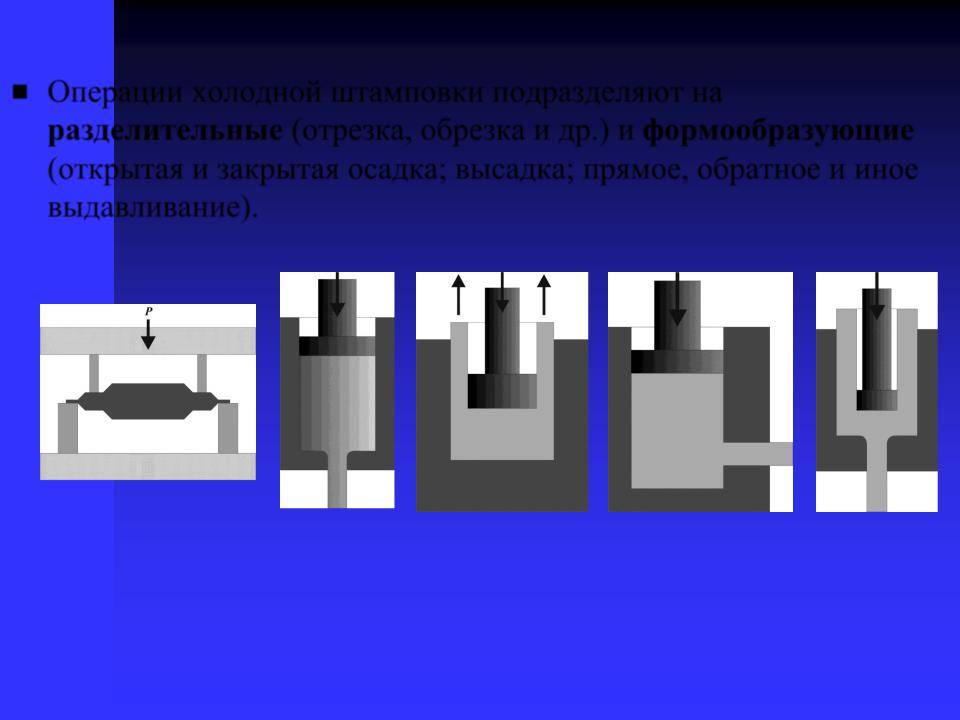

Метод холодной объемной штамповки

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

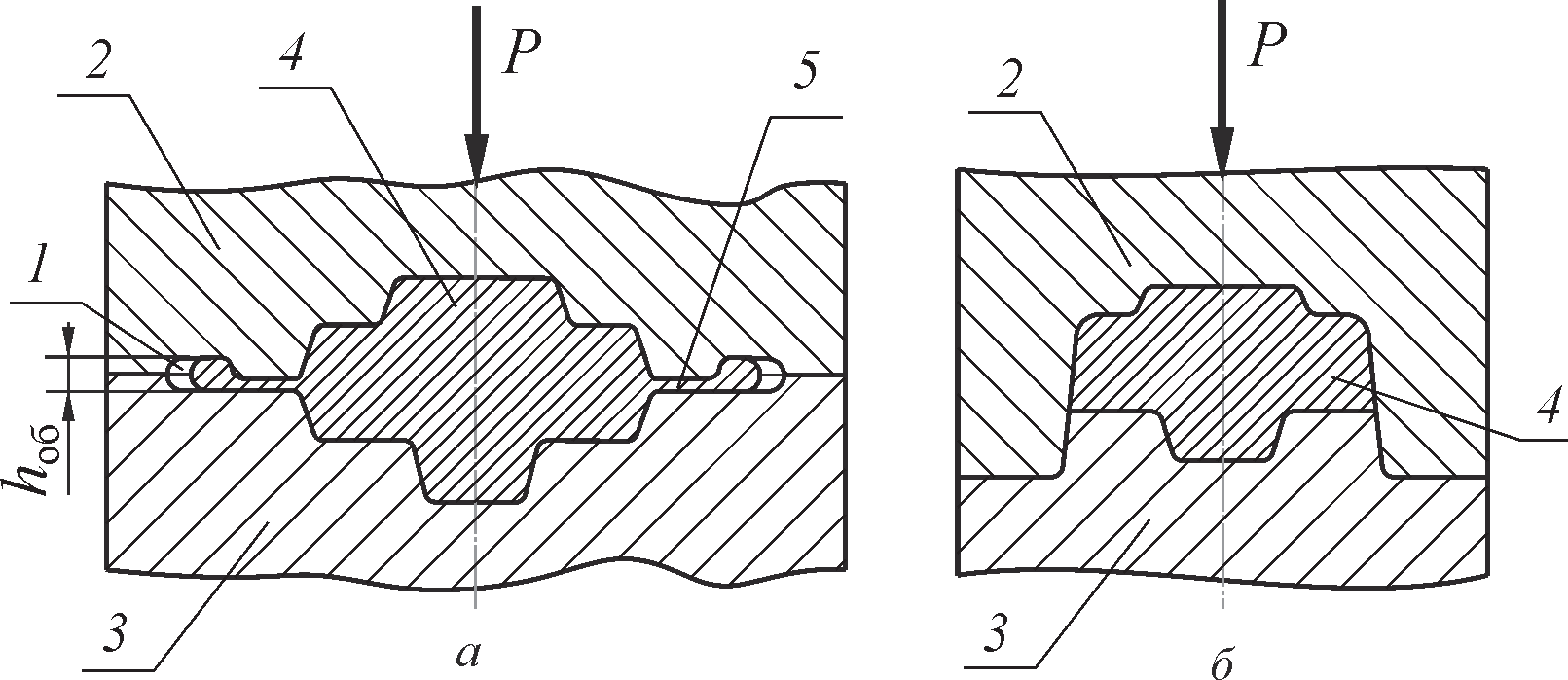

Схемы штамповки

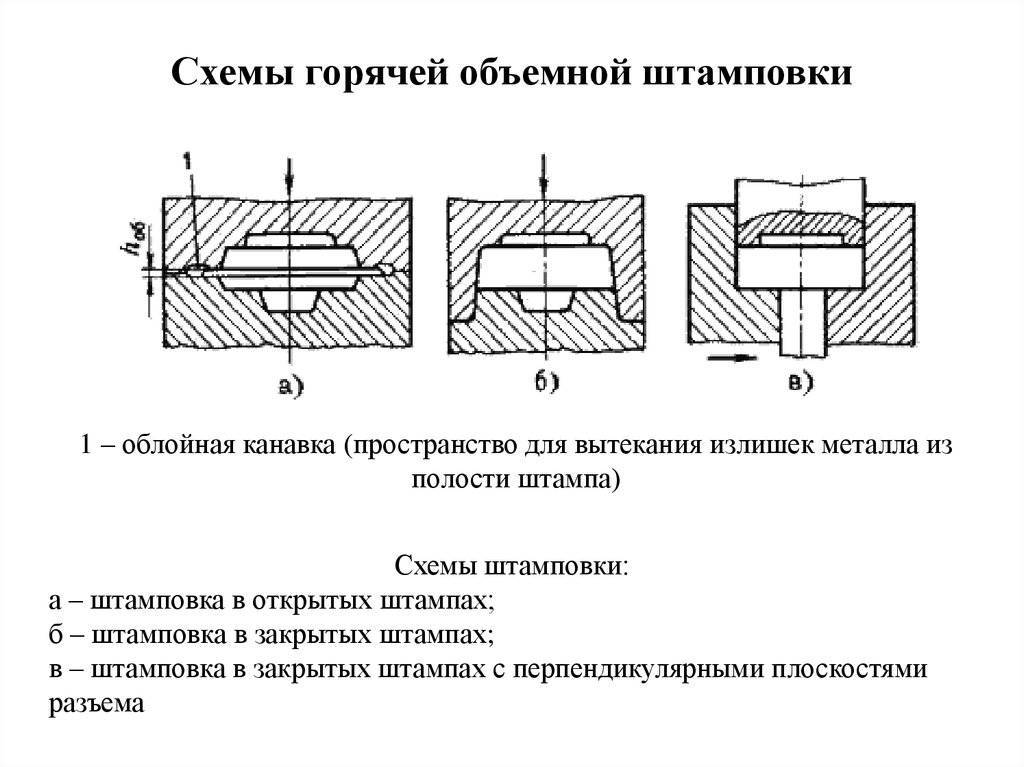

Перед процессом штамповки требуется предварительный равномерный нагрев заготовок по всему объему до требуемой температуры. При этом окалинообразование заготовки обязано сводиться к минимуму. Для нагрева заготовок используются электроконтактные, индукционные установки, газовые печи. В современном производстве распространены 2 схемы выполнения горячей штамповки:

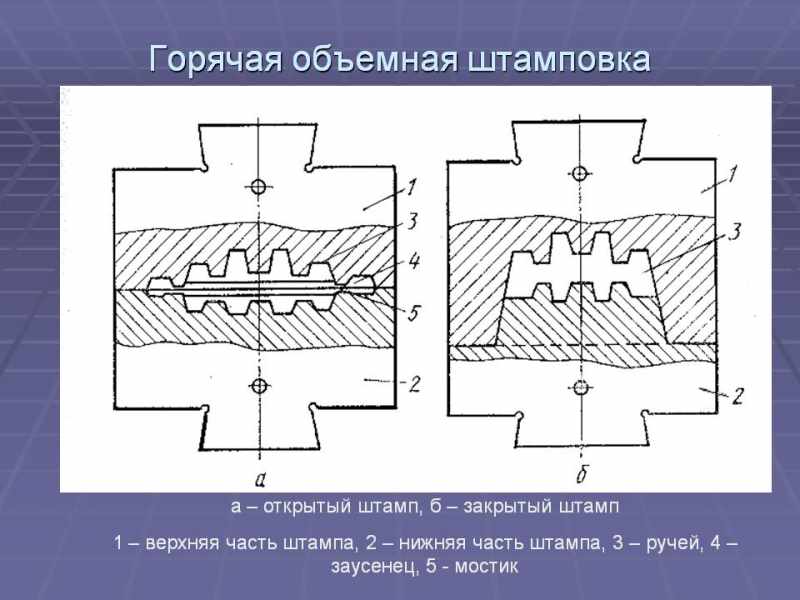

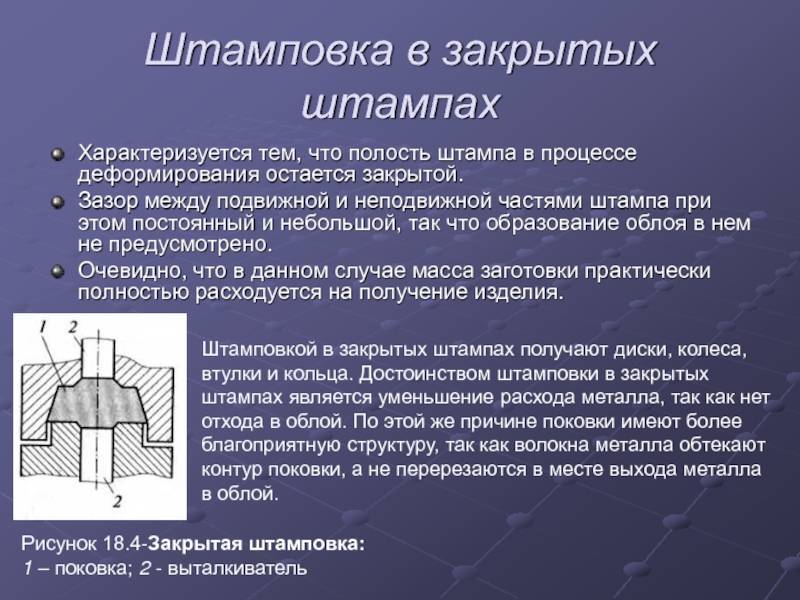

- Закрытая штамповка деталей производится в штампе с минимальным зазором между подвижной и неподвижной частями. Подобный технологический процесс выполняется на прессах, имеющих выступ на одной поверхности и полностью на другой либо на молотах. При этой конфигурации штампа выступ на одной половине погружается в первую, запирая ее. Такой тип штампов необходим для точного совпадения конфигурации поковки и готового изделия. Штамповка в закрытых штампах называется безоблойной. Штампы закрытого типа могут иметь несколько плоскостей разъема, которые расположены относительно друг друга под углом в 90 градусов. Многоразъемный штамп состоит из нескольких частей, в каждую из которых включена часть общей гравюры.

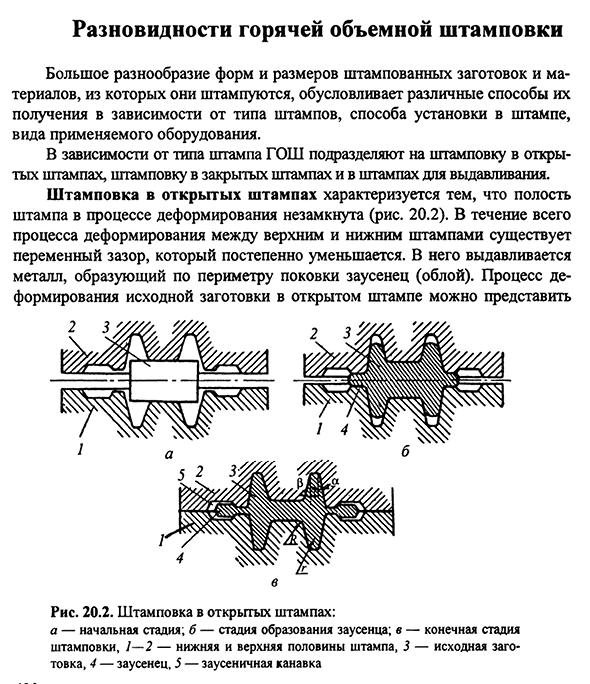

- Во время открытой штамповки образуется облоя. Она обладает специальным зазором, называемым облойной канавкой. Он находится между подвижной и неподвижной частями штампа, используется для удаления излишков металла. Сами частицы металла образуются при деформации заготовки.

Например, для изготовления детали цилиндрической формы у штампа имеется гравюра лишь в одной половине, вторая же выполняется плоской. Для идеального процесса необходимо, чтобы объем заготовки равнялся объему полости ручья. Однако, невозможно добиться такого соотношения, поэтому заготовку изготавливают немного большего объема, тем самым добиваются заполнения всей полости гравюры.

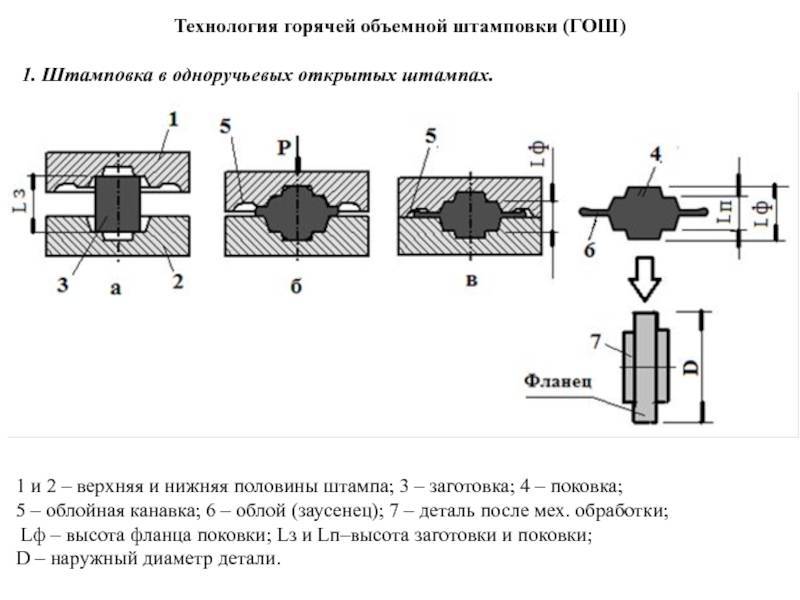

Штамповочные ручьи

Поковки простой конфигурации штампуют из проката стали нужной формы – круг, прямоугольник, квадрат. Когда поковка имеет сложную форму, исходную заготовку изготавливают максимально на нее похожую производством штамповки или свободной ковки. Для таких многоуровневых операций, как правило, применяют многоручьевые штампы для последовательной деформации заготовки (фасонирования).

Технология штамповки часто происходит в несколько переходов.

Для этого требуется использование основных видов ручьев:

- штамповочные;

- заготовительные;

- отрубной ручей (нож).

Нож применим в случае последовательной штамповки ряда поковок от прутка. Готовую поковку нужно отрезать от прутка на отрубном ноже.

При горячей штамповке изделий из стали используют штамповочные ручьи.

Они подразделяются на несколько типов:

- протяжные;

- пережимные;

- заготовительные;

- гибочные;

- подкатные.

Протяжные удлиняют определенный участок заготовки.

Пережимные используют, чтобы увеличить ширину определенного участка заготовки и уменьшить его высоту.

Заготовительные штамповочные ручьи позволяют перераспределить металл заготовке таким образом, чтобы изготовленное изделие принято форму с минимальным отходом материала.

В гибочных ручьях из заготовки со смещенной осью происходит формирование поковка с углом изгиба 90°.

Целью подкатных штамповочных ручьев является равномерное распределение металла по оси заготовки, увеличивая диаметр определенных ее участков.

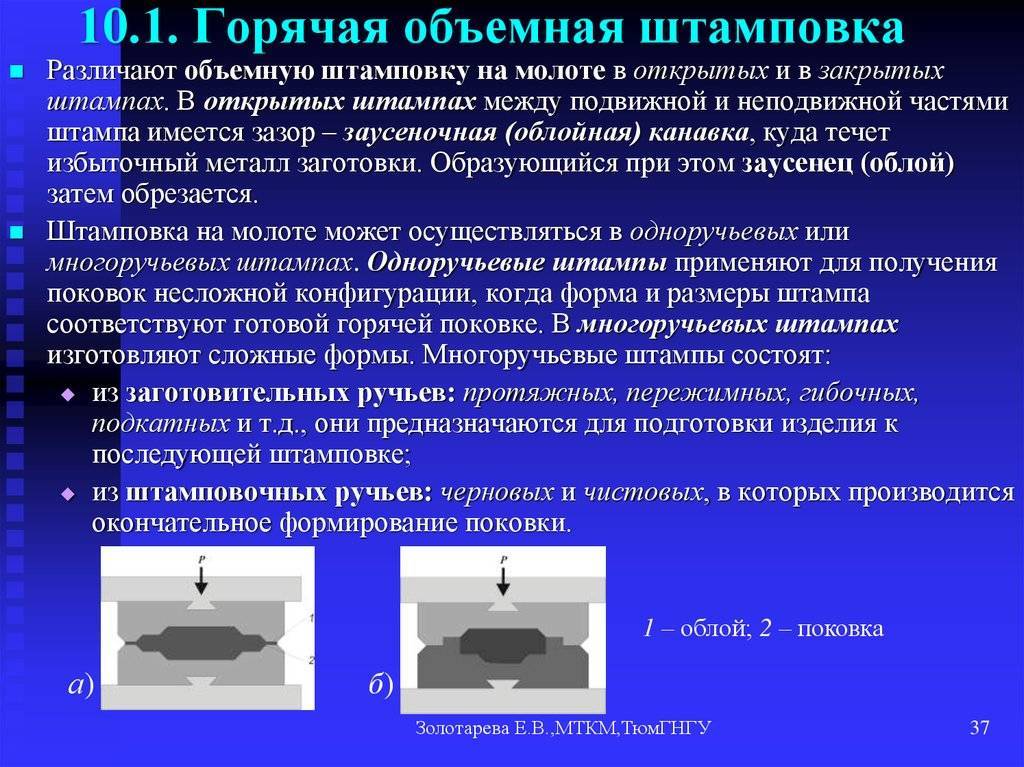

Штамповочные ручьи также делятся на черновые и чистовые изделия.

Это необходимо для того, чтобы черновая заготовка поместилась в чистовую гравюру. Если выполняется штамповка, этот этап следует пропускать.

В чистовых ручьях изделие получает форму, напоминающую конус. Размер детали в чистовом ручье больше на величину усадки при остывании металла. Чистовой ручей размещается в центральной части штампа из-за больших усилий, оказываемых на заготовку.

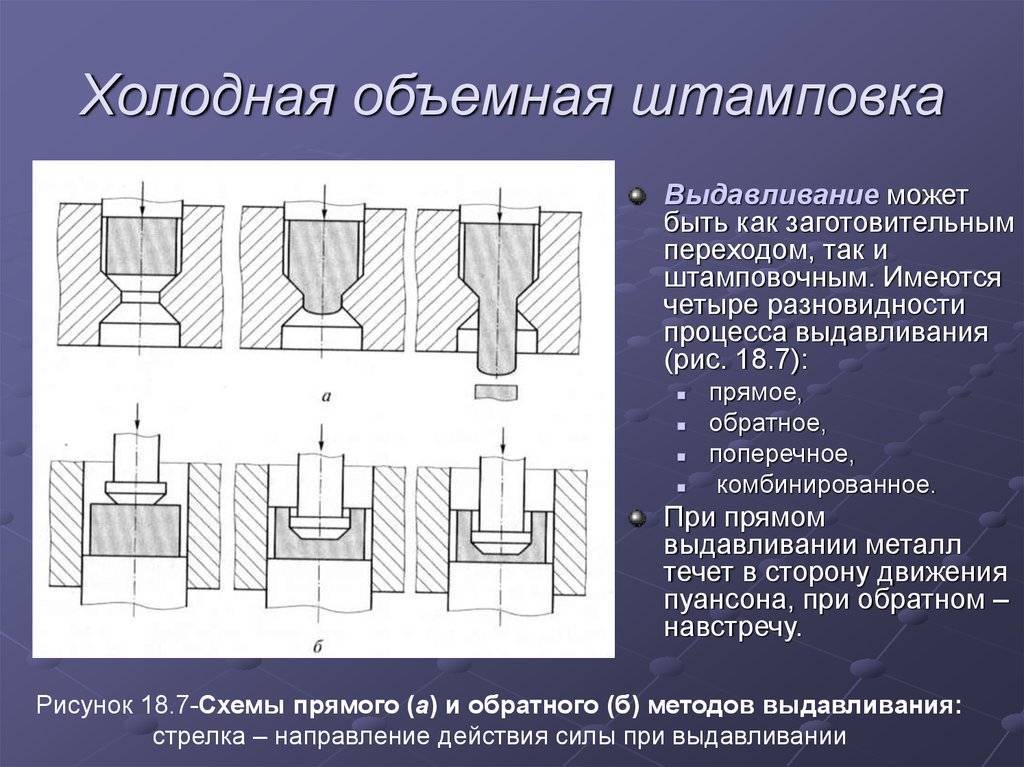

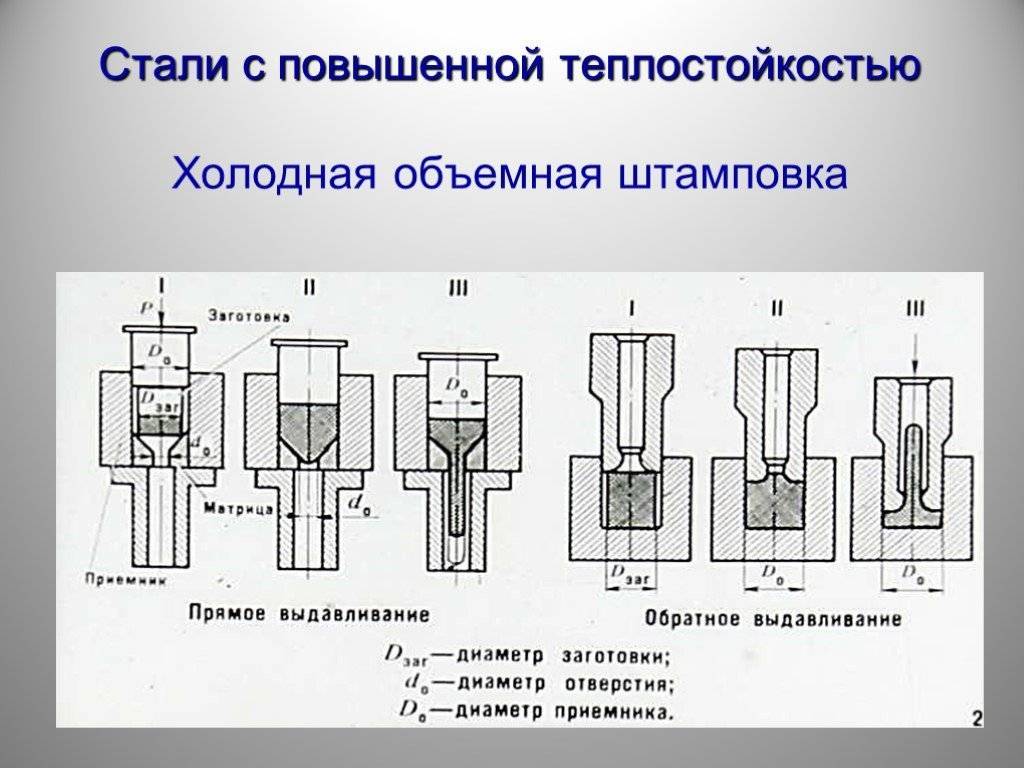

Холодное выдавливание

Холодное выдавливание осуществляется методом давления, по своей сути схожим с прессованием металла. Отличие заключается в образовании трёхосного неравномерного сжатия в области деформации, что приводит к повышению пластичности обрабатываемого материала и позволяет получать большое формоизменение заготовки. Процесс формования детали заключается в следующем: под влиянием давления, создающегося при обжимании заготовки до состояния текучести, металл вытекает через отверстия матрицы соответствующей формы. Течения металла относительно к движению пуансона может иметь разную направленность и в зависимости от этого направления различают типы выдавливания.

- Прямое выдавливание характеризуется совпадением движения пуансона и направления течения металла. Он применяется для получения сплошных удлинённых поковок: деталей значительной длины.

- Боковое выдавливание характеризуется вытеканием металла через боковые отверстия, под углом к движению пуансона. Применяется для получения поковок с отростками: деталей сложной формы.

- Обратное выдавливание характеризуется направлением вытекания, противоположным движению пуансона. Применяется для пустотелых поковок: деталей полых внутри.

- Комбинированное выдавливание характеризуется одновременным течением в нескольких направлениях и применяется для производства деталей сложной формы.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Выбор технологии

По выбранной технологии можно производить несколько типов деталей:

► Удлиненные – к ним относятся рычаги, валы, воротки и иные. Обработка производится плашмя при использовании штамповочного пресса. Последним этапом этой работы является фасонирование, исполняемое в заготовительных вальцах для ковки.

► Дисковые – к ним относятся кольца, диски, шестерни, крышки и иные изделия. При выполнении данной операции используется метод осадки, производимый в торец заготовки. Для этого процесса применяются штамповочные переходы.

Таблица типовых изделий для разной формы поковок с подробным описанием:

| № п/п | Краткое описание характеристики | Типовые изделия |

| Изделия удлиненной конфигурации | ||

| 1. | Прямая ось | Балки, валы, втулки, шатуны |

| 2. | Изогнутые по оси | Рычаги, предназначенные для рулевого управления |

| Симметричные | ||

| 1. | Круглые изделия | Фланцы, шестеренки и ступицы |

| 2. | Квадратные и многоугольные | Гайки, фланцевые соединения и ступицы |

| 3. | Изделия, имеющие отростки | Типа вилки и крестовины |

| Иные изделия | ||

| 1. | Комбинированной формы | Коленвалы, поворотные кулачки |

| 2. | С количеством необрабатываемых поверхностей большего объема | Рычажные элементы для переключения передач, крюки для буксира и балки для параллельных осей |

| 3. | С внутренними отверстиями и заглублениями | Валы с полостями, шестеренчатые блоки и детали для фланцевых соединений |

► Штамповочные ручьи, которые в свою очередь подразделяются на:

- Протяжные (увеличивается длина отдельных элементов на обрабатываемой заготовки, именно по этой части производится нанесение ударов с кантованием детали).

- Заготовительные (выполнение фасонирования детали или равномерное перераспределение металлической массы с минимальными потерями).

- Пережимные (при этом одновременно уменьшается высота и увеличивается ширины обрабатываемой заготовки).

- Подкатные (диаметр отдельных участков увеличивается при распределении металла по оси заготовки).

- Гибочные (производится формирование поковки заготовки с изгибом по оси под 90 0).

► Разновидности штамповочных ручьев:

- Черновые – конфигурация обрабатываемого материала в большей степени приближена к форме поковки. К особенностям относятся увеличенная глубина, радиусы и уклоны по отношению к параметрам изделия, выполненного начисто.

- Чистовые – при приобретении требуемой формы увеличиваются размеры на ту величину, на которую увеличиваются усадки металлической заготовки. Металлопрокат располагают в центральной оси штампа, так как на его оказываются максимальные усилия.

Стадии технологического процесса штамповки металлических заготовок

Поскольку исходный прокат для деформации всегда непрерывный, то получение заготовок штамповкой производится в результате резки материала на ножницах. Листовой и рулонный металлопрокат режут на листовых и дисковых ножницах, а для резки круга, квадрата применяют сортовые. Универсальным видом заготовительного оборудования являются комбинированные, на которых можно выполнять резку объёмного проката, полосы и даже пробивку отверстий в заготовках. Трубчатые заготовки разрезают на кривошипных прессах, используя специальный инструмент.

При автоматизированном штамповании используют непрерывный прокат – рулон, ленту, проволоку, а его разделение выполняют на первых позициях штамповки. В некоторых случаях разделительные операции производятся либо на завершающих переходах штамповки, либо не выполняются вовсе. Например, перфорированный металл получается вследствие пробивки (или просечки) отверстий в исходном прокате, который после своего деформирования вновь сматывается в рулон.

Основные штамповочные операции производятся со штучными заготовками, которые подвергаются обработке. Виды штамповки металла определяют и соответствующие конструктивные решения штампов.