Классификация ленточных пил

По конструктивным особенностям ленточные пилы бывают:

- Консольная (маятниковая) ленточная пила — при её изготовлении используется специальная пильная консоль, поднимающаяся и опускающаяся за счет вращательных действий шарнира. Данный вид применяют для пиления труб из нержавейки, фасованных профилей, проката.

- Одностоечные — в их основе лежит горизонтальная пила рама, опускающаяся вдоль вертикальной стойки. По конструктивным параметрам похожа на радиально-сверлильный станок. Главным преимуществом данного типа является возможность пиления металлических изделий под углом.

- Двухстоечные — также используют горизонтальную пильную раму, которая движется вдоль 2 вертикальных колонн. Соединение со станиной осуществляется с помощью жесткого замкнутого контура. Преимуществом двухстоечных пил считаются высокие показатели жесткости конкуренции, инструмент может применяться для резки любых металлов.

- Портальные станки — состоят из фиксированной рабочей зоны и подвижного портала для резки, на котором возможно обрабатывать материалы больших габаритов (плиты, отливки). Достоинством инструмента является компактность: так как портал движется вдоль линейных направляющих рабочего стола, для оборудования не требуется много свободного пространства.

- Вертикальная ленточная пила по металлу — предназначена как для прямолинейной или для криволинейной резки по наружному и внешнему контурам. Принцип работы: заготовку не зажимают в тисках, а удерживают в рабочей зоне вручную.

- Поворотные (угловые) — позволяют осуществлять пиление металла под различными углами к оси детали. В основе их конструкции лежит поворотная пильная рама, вращающаяся вокруг вертикальной оси. Это позволяет одним движением скорректировать угол отреза.

По степени автоматизации

2. Отсутствие надежных механизмов автоматической очистки.

3. Необходимость ручного контроля уровня наклона шкивов.

По функциональным особенностям

- I класс — пилы используются на крупном промышленном производстве для обработки любых видов металла (металлургические заводы, производственные цеха, тяжелое машиностроение и т.д.). Ширина полотна — не менее 27 мм. Режущие поверхности характеризуются высокой прочностью, что обеспечивает низкие показатели износа, малую стоимость одного реза.

- II класс — популярный тип ленточных пил. Применяются на заготовительных производствах предприятий машиностроения для резки цветных металлов, легированной стали, жаропрочных сплавов, титана. Ширина ленточного полотна — от 20 мм.

- III класс — чаще всего представлены консольными пилами. Применяются на небольших производствах, занимающихся изготовлением труб, профильного проката. Инструмент с низкой производительностью и высокой степенью износа зубьев. Ширина полотна — от 17 мм.

- IV класс — малогабаритные, легкие устройства, используемые для распила деталей, диаметр которых не превышает 50 мм. Ленточные пилы IV класса не используются в промышленном производстве. Они востребованы в ремонтных мастерских и для частного применения. Ширина полотна не превышает 13-15 мм.

Сварочные работы

Сварка ленточных пил подразделяется на несколько этапов. На каждом технологическом этапе необходимо строго придерживаться методики, чтобы достичь наилучшего результата.

Существует несколько типов устройств позволяющих осуществлять процесс соединения. Обычно они функционируют следующим образом: кромки концов пилы соединяются посредством их стыковки и пропускания через них тока.

Аппараты сварки сопротивлением – один из видов оборудования, позволяющих надежно соединять концы режущего инструмента. Они отличаются небольшой стоимостью, однако и производительность у них невысокая.

Подобное оборудование отлично подойдет для маленьких объемов работ, особенно эффективным оно будет в ремонте пил производственных лесопилок.

Чертеж соединения ленточных пил.

Данный метод предполагает высокое качество подготовки стыка и электродов, а также правильность выбора режимов. Аппараты функционирующие по принципу оплавления предлагают более высокую производительность. Кроме того они способны работать со всеми типами полотен. Такие устройства относят к среднему классу.

Метод также требует хорошую подготовку поверхности, правильность выбора режимов и учет расхода металла.

Процесс сварки пил, как уже было отмечено выше, разделяется на этапы, каждый из которых будет описан ниже.

Резка

Помимо станка для сварки пил потребуются и некоторые другие инструменты. К ним относятся гильотинные ножницы, используемые для резки полотна. Если подобного устройства нет, тогда можно воспользоваться зубилом или отрезным станком.

В случае выполнения соединения на ранее используемом участке, следует с каждой стороны отрезать по пять миллиметров. Рез необходимо выполнять строго перпендикулярно между зубцами. С каждой стороны оставляют пятимиллиметровый припуск.

Зачистка

Сварка ленточной пилы.

Следующим шагом является зачистка полотна для пил. В этих целях необходимо провести тщательную очистку поверхности инструмента. В качестве растворителей можно использовать ацетон или спирт.

Помимо загрязнений нужно удалить заусенцы и неровности. Проще всего это сделать на заточном станке.

Установка

После подготовки полотна в соответствии с перечисленными выше этапами, полотно устанавливают в оборудование для сварки. Кромки изделия должны совпадать друг с другом.

Такие параметры оборудования, как усилие, режим и ход осадки устанавливают исходя из выбранного для полотна материала. Необходимые режимы содержатся в таблицах, приведенных в документации к оборудованию.

Сварка

Если используется профессиональное оборудование, то стыковая сварка ленточных пил запускается посредством поворота соответствующих ручек или нажатием кнопки. Ток подается на электроды, проходит через стык, нагревает метал до температуры плавления и соединяет концы полотна между собой.

Одним из существенных параметров является время подачи тока. В автоматическом оборудовании оно составляет одну-две секунда. Если сварка осуществляется своими руками – то время задается мастером.

В случае неудачного соединения режимы меняются на более подходящие и записываются. В будущем эти значения могут быть использованы в случае сварки таких же полотен.

Отжиг

Процессы подготовки ленточных пил.

Сразу же после выполнения соединения пила не пригодна к использованию. Чтобы подготовить инструмент у применению необходимо выполнить еще несколько операций с полотном.

Сварочный аппарат

делает материал пилы хрупким. Использовать его в работе становится невозможно. Решить данную проблему позволяет отжиг. Данный процесс осуществляется путем пропускания тока меньшей величины через изделие. В результате шов нагревается, а затем его охлаждают.

Контролировать температуру отжига можно с помощью пирометра. В случае его отсутствия контроль осуществляется визуально по цвету металла. Самым оптимальным является вишнево-красный цвет, а вот оранжевый или желтый свидетельствуют о перегреве.

Зачистка

Завершающим этапом является зачистка соединения от наплывшего металла. Также необходимо вывести правильную форму впадины между зубьями. В этих целях можно использовать любой абразив. Однако, как уже упоминалось ранее, лучше всего подойдет заточный станок.

Этапы сварочных работ

Резка

Для начала полотно пилы необходимо разрезать на заданную длину. Для резки можно использовать разные инструменты. Мы рекомендуем гильотинные ножницы, поскольку они дают наиболее ровный срез. Сам срез должен располагаться на вершине зубьев. Не забывайте оставлять примерно по 1-2 миллиметра со стороны реза на осадку.

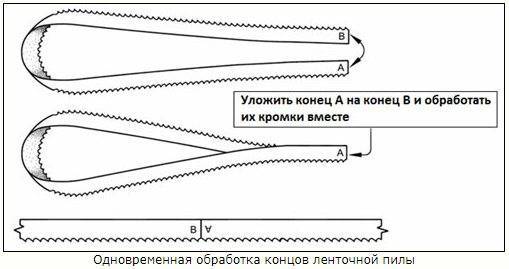

Чтобы добиться точного среза можно использовать методику, изображенную на картинке ниже. После такой резки концы пилы будут ровными и отлично состыкуются. А это напрямую влияет на качество сварного шва.

Зачистка

После резки концы пилы нужно зачистить. Это стандартная подготовка металла под сварку. Очистите металл от загрязнений и следов коррозии. Затем обезжирьте любым растворителем. Например, ацетоном. После чего зачистите кромки с помощью абразивного материала. Мы используем наждачную бумагу. Следите, чтобы на кромках не было заусенцев. В идеале они должны быть гладкими и ровными.

Установка пилы в зажимы

Выше мы уже могли ознакомиться с компонентами, из которых состоит станок для сварки ленточных пил. Мы говорили, что там есть зажимной механизм. Именно в него необходимо установить полотно пилы. У зажима есть подвижная и неподвижная часть. Установите один конец полотна в подвижную, а второй конец в неподвижную. Между зажимами есть свободное пространство. Вам необходимо установить полотно так, чтобы его стыки были ровно посередине этого пространства. Естественно, стык должен быть ровным и точным.

Выбор режима сварки

Далее необходимо выбрать режим сварки. Если у вас простейший сварочный аппарат, то все параметры нужно настроить вручную. Режим сварки выбирается исходя из размеров пилы и ее сечения. Чем сечение больше, тем больше значение сварочного тока. Это общие рекомендации.

Обычно к сварочному аппарату прилагает инструкция, в которой прописаны все режимы сварки в зависимости от размера полотна пилы

Также обратите внимание на настройку скорости подачи импульсов тока. У бюджетных моделей ее нужно контролировать вручную, иначе металл нагреется слишком сильно

Рекомендуемое время подачи тока — 1-2 секунды. В аппаратах подороже этот параметр регулируется автоматически.

Сварка

Сварка для ленточных пил начинается с включения станка. Станок для сварки ленточных пил запускают в зависимости от модели. Это может быть отдельная кнопка или специальная рукоятка. После запуска к концам пилы будет подведен сварочный ток, который расплавит металл в зоне будущего шва. К пиле ток подводится через зажимы. После нагрева стыка подвижный зажим нужно немного сместить, чтобы сформировался сварной валик. Шов готов!

Следите, чтобы поверхность электродов была чистой перед сваркой. Необязательно вычищать все электроды, достаточно лишь ту часть, которая контактирует с полотном пилы. Если проигнорировать это правило, соединение получится некачественным. Загрязнения будут нарушать сопротивление цепи.

Отжиг

Далее следует отжиг. Он необходим, потому что в результате сварки металл становится слишком твердым, из-за чего повышается его хрупкость. Отжиг помогает вернуть полотну его исходное состояние. После отжима металл снова становится пластичным, улучшаются его эксплуатационные характеристики.

Чтобы выполнить отжиг не нужно доставать полотно из зажима. Просто установите другой режим подачи тока. Главное — добиться температуры нагрева около 600 градусов. В дорогих аппаратах есть отдельная функция отжига. Но если у вас простая бюджетная модель, то необходимо выполнить несколько дополнительных действий.

Прежде всего, учтите, что помимо нагрева нужно и охлаждать металл. И желательно выполнять эти операции поочередно. Нажмите на кнопку подачи тока и удерживайте ее, пока на табло не высветится температура нагрева. Затем отпустите и дайте металлу остыть. Чтобы полотно остывало равномерно, можно периодически нажимать на кнопку снова, не давая металлу быстро охлаждаться. Время охлаждения занимает в среднем 5 минут.

Если на вашем аппарате нет табло с индикацией температуры нагрева, то можно ориентироваться на цвет металла. Обычно полотно приобретает вишневый оттенок, когда достигается необходимая температура нагрева. Не допускайте нагрева металла до оранжевого или желтого цвета. Иногда необходимо выполнить отжиг дважды.

Повторная зачистка

Во время отжига на полотне могут образоваться видимые наплывы. Их нужно убрать, выполнив повторную зачистку. Теперь она нужна не для технических, а для эстетических целей. Заодно можно поправить впадины между зубьями, придав им правильную геометрическую форму. Повторную зачистку можно выполнить любым инструментом с абразивом. Обработайте металл так, чтобы соединения практически не было видно.

Ленточное пиление позволяет работать с материалом большого диаметра.

Возможность пилить материал большого диаметра это второй существенный плюс ленточного пиления. Но если первое преимущество вытекает из особенностей режущего инструмента в виде ленточной пилы, то второй плюс это фактор ленточного пиления как процесса в целом.

Дело в том, что человечество пока еще не придумало как использовать на практике дисковые пилы диаметром значительно превышающем 1,000 мм. При попытке выйти за этот размер дисковой пилы при пилении происходят процессы делающие пиление сначала слишком дорогим (стоимость пилы, конструкция станка, толщина пропила), а производство нерентабельным, а затем и просто невозможным.

Таким образом с точки зрения размеров обрабатываемых материалов, читай возможности распилить бревно на брус и доски, дисковое пиление ограничено диаметром в 450 ÷ 550 мм. Конечно большая часть промышленно перерабатываемой древесины не превышает эти предельные размеры, тем не менее стволы в 1,000 мм встречаются на практике довольно часто.

Ленточное же пиление позволяет разнести шкивы, удерживающие ленточную пилу на расстояние позволяющее пилить метровые стволы. Конечно, ленточнопильный станок или точнее уже ленточная пилорама подобной конструкции так же получается не дешевой. Но стоимость ленточной пилорамы, способной переработать ствол толщиной 1,000 мм, все равно будет дешевле или сопоставима со стоимостью дискового станка с пилой 1000-1200 мм.

Особенности сварки

При обрыве части ленточной пилы, необходимо подготовить лезвие к сварке. Оксидную плёнку тщательно удаляют с обеих поверхностей, поскольку такая плёнка мешает надёжной сварке, а иногда совсем прерывает процесс. После обезжиривания участок протирают влажной ветошью.

Следующей подготовительной стадией является шлифование торцов свариваемого пильного полотна. В домашних условиях для этих целей используют фрезер, а при надёжном закреплении кромок полотна на слесарном верстаке сгодится и обычная «болгарка» с мелкозернистым абразивным диском. Кромки затачивают под углом 45 º , а затем прикладывают друг к другу, проверяя, чтобы между ними не было видимого зазора.

Типы ленточных пил

Перед сборкой ленточной пилы стоит изучить их виды. Специалисты различают такие виды подобных аппаратов:

- беззубые ленточные пилы: обладают большой производительностью и способны обрабатывать металлические изделия. Их особенность в том, что они обладают маленькими зубцами. Резка изделия происходит за счет большого нагрева и трения;

- зубчатые ленточные пилы: для обработки пластиковых изделий и дерева. Основной особенностью режущих полотен в подобных аппаратах считается их замкнутость;

- электроискровые ленточные пилы: используются в основном на больших предприятиях, на которых обрабатывается огромное количество древесины.

Порядок изготовления самодельной ленточной пилорамы

Есть определенные рекомендации, касающиеся вопроса того, как сделать ленточную пилораму своими руками. К ним можно отнести следующее:

Важно правильно подобрать место установки оборудования. Если в качестве движущего элемента используется электродвигатель, то рекомендуется исключить вероятность повышения влажности окружающей среды для предотвращения возникновения короткого замыкания

Для удобства обработки бревен площадь мастерской или навеса должна составлять не менее 18 квадратных метров.

Работ ленточной пилорамы связана с осуществлением ручной подачи бревна, вес которого достаточно большой. Именно поэтому работу по созданию рассматриваемой конструкции начинают с изготовления рамы. Она должна быть устойчивой, имеет удлиненную форму. Одна часть станка рассчитана на размещение основных элементов конструкции, вторая для подачи заготовки. Удлиненная часть, где располагается бревно до обработки, имеет рельсы, которые помогают передвигать заготовку. При изготовлении используется профиль площадью поперечного сечения не менее 5-ти сантиметров

Особое внимание уделяется на ровность и горизонтально направляющих.

Самоделка проводит распиливание заготовки в горизонтальной плоскости. Именно поэтому следует рассмотреть то, как будет изменяться высота размещения пилы

Могут использоваться различные механизмы.

В нашем случае используется электродвигатель для передачи вращения основным элементам конструкции. При выборе электродвигателя учитывается то, от какого напряжения он должен питаться (220 или 380 Вольт), какова необходима мощность, а также размещение основных элементов крепления. Рекомендуется выбирать двигатель, который питается от сети 220 Вольт и имеет мощность не менее 2 кВт. От мощность электродвигателя зависит то, насколько будет производительным созданный станок. Если неправильно подобрать электродвигатель, то он будет перегреваться во время работы.

Крепление электродвигателя должно проходит с противоположной стороны от места подачи заготовок. При этом важно обратить внимание на прочность крепления – при работе на электродвигатель будет оказываться большое воздействие. В большинстве случае размещают электрический двигатель под рамой, создавая защитный кожух (от воды и механического воздействия).

Следующим важным моментом можно назвать тип используемого привода для передачи вращения. На протяжении многих лет прямую установку, когда выходной вал электродвигателя имеет жесткое соединение с режущим элементом ленточной пилорамы, не используют. Причина заключается в том, что нагрузка на электродвигатель будет меняться в большом диапазоне, и предохраняющего механизма от остановки пилы нет. Поэтому используемый привод представлен сочетанием шкивов и ремня. Если нагрузка большая, то ремень будет проскальзывать. Путем изменения диаметров шкива можно уменьшить или увеличить скорость вращения режущего элемента станка. Однако мощность от этого остается неизменной (применения ременной передачи определяет потерю несколько процентов КПД). Кроме вышеприведенных моментов следует учитывать то, что со временем ремень изнашивается, движение шкивов приводит к появлению звука.

Важным элементом конструкции можно назвать ролики, на которых крепится режущее полотно. Один из роликов ведущий, второй натяжной. Отметим тот момент, что самодельные варианты исполнения зачастую создаются при использовании обычных колес вместо роликов. При создании этого элемента конструкции следует учитывать то, что лента должна иметь хорошее натяжения, для чего один из роликов подпружинивают. При создании конструкции следует уделять внимание прочности крепления всех элементов, так как во время пиления может возникать сильная поперечная нагрузка на полотно – при допущении ошибки оно может слететь.

Вышеприведенные моменты указывают на основные моменты по производству самодельной пилорамы. Сделать ленточную пилораму можно самостоятельно при минимальный затратах. Ведь нужно купить или найти только двигатель, шкивы и ролики, найти металлопрофиль для рамы и полотно для пиления. Надежность конструкции зависит от технического состояния всех узлов и качества их соединения. Поэтому перед использованием пилорамы следует тщательно ее проверить.

Пайка

Когда контактный метод сварки недоступен, применяют высокотемпературную пайку серебряными припоями со специальным пастообразным флюсом на основе буры. Для закрепления концов полотна используется несложное самодельное устройство. Нагрев осуществляется газовой горелкой.

Пайка производится по стандартной методике. На скошенные торцы пилы наносится флюс. После зажатия в приспособлении место соединения нагревается до температуры плавления припоя, положенного рядом. Под действием капиллярных сил он начнёт затягиваться в стык. После того как припой появится по всей линии соединения нагрев прекращается. После остывания пила вынимается и очищается от наплывов.

Технология и описание работы

Ленточное полотно разматывается из бухты и отрезается в размер с учетом припуска на осадку и с учетом сохранения шага зуба после сварки. Для контактной стыковой сварки сопротивлением качество подготовки торцов (качество торцовки) является ключевым требованием, в отличие от стыковой сварки оплавлением (см.машины для сварки ленточных пил BAS)

Поэтому важно использование хороших гильотинных ножниц для резки ленточных пил

(см.гильотины AHE производства IDEAL-Werk) с заточенными ножами и контроль за перпендикулярностью реза.

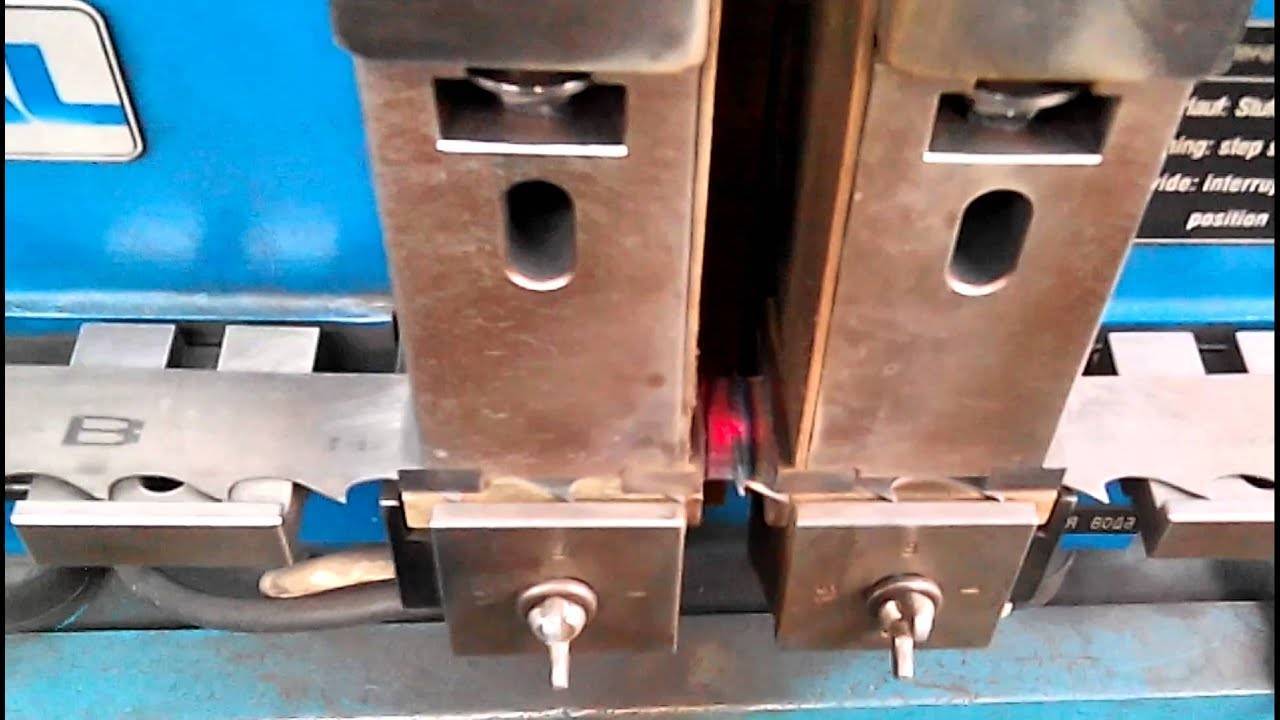

Далее, концы ленточного полотна (или полосы) зажимаются в губках прижимов стыкосварочной машины BSS

. Для сварки плоских сечений небольшого размера, как в данном случае, достаточен токоподвод с одной стороны, поэтому электродные губки располагаются с нижней стороны, а с противоположной – стальные закаленные прижимные сегменты. Установку в губках-электродах проводят с центровкой торцов по центру регулируемого расстояния между прижимами, называемым установочной длиной. Привод прижимов в«аппаратах» контактной стыковой сварки BSS — ручной, поскольку максимально свариваемые сечения относительно небольшие и соответственно не требуют больших усилий прижима.

После запуска цикла сварки рукояткой, которая освобождает пружину, к торцам прикладывается давление через подвижный прижим и подается электрический ток. Перемещение подвижного прижима с зажатым концом ленточной пилы при этом методе не управляется, и определяется только поданным усилием осадки, сопротивлением материала, сечением, плотностью тока и равномерностью распределения плотности тока по ширине сечения (скоростью нагрева). Усилие осадки к стыку прикладывается сразу, этим метод и отличается от метода сварки оплавления, реализованным в машинах контактной стыковой сварки оплавлением ленточных пил BAS производства IDEAL-Werk

Оксиды, жиры и прочие загрязнения удаляются из плоскости стыка, перетекая вместе с металлом торцов, в грат. А если плоскости торцов не совмещены из-за плохой торцовки, то в результате шов может образоваться не по всей длине стыка.

Усилие осадки в аппаратах BSS IDEAL-Werk

задается пружиной с возможностью регулировки. Регулируемые параметры сварочного цикла:

- ток сварки

- время сварки

- усилие осадки

- дистанция перемещения подвижного прижима при осадке под током

После сварки ленточной пилы (т.е. легированных и высокоуглеродистых сталей) требуется произвести отжиг шва

, для восстановления пластичности металла шва.

Разведение прижимов на увеличенную для отжига установочную длину и перецентровка полотна производится вручную.Отжиг производится с визуальным контролем оператором температуры отжига по цвету нагретого металла и контролем времени кнопкой вручную. При установке потенциометра, можно плавно регулировать силу тока отжига.

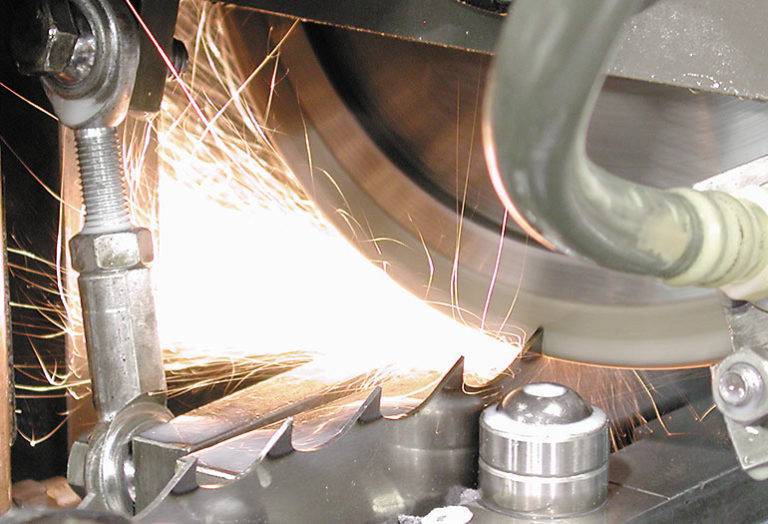

При контактной стыковой сварке на шве образуется грат с острыми рваными краями. Он зачищается на шлифовальных (зачистных) станках SMH и SMP производства IDEAL-Werk

, абразивными чашеобразными кругами. Подбор размера зерна, его твердости и связующего также важен, для того чтобы абразивные круги расходовались меньше, и не происходил пережог шва, т.е. повторная термическая обработка в результате нагрева шва при снятии грата абразивом.

Прочие технологические подробности сварки ленточных пил методом контактной стыковой сварки

рассмотрены в статье на другом нашем сайте: https://technoweld.ru/apparat-dlia-svarki-lento4nyx-pil/

Контроль качества

При небрежной сварке возможно образование следующих дефектов:

- смещение плоскостей полотна относительно друг друга случается из-за большого хода или малого тока;

- выплески расплавленного металла на поверхности ленты возникают при завышенном токе;

- непровар случается при низком усилии и малом ходе подвижного зажима или недостаточном токе.

У качественно сваренного полотна валик шва выступает над плоскостью не меньше 1,5 мм. Проверка осуществляет сгибанием ленты с радиусом 20 -25 см. Если получается окружность, а на шве не образуются трещины, беспокоиться не о чем. Если полотно изгибается в виде буквы V — металл передержали на отжиге. Появление трещин свидетельствует о поспешном охлаждении.

Аппараты сварки ленточных пил и материал электродов

Материал для электродов обязательно должен быть твердого типа, а также хорошо проводить электричество. Медь мягкая, поэтому ее использовать не рекомендуется. В большинстве случаев для этого используется бронза, однако она при высоких температурных режимах начинает двигаться на поверхности электрода, при этом его свойства и проводимость претерпевают изменения. При проведении больше 25 свариваний он становится непригодным для работы.

Автоматная латунь нередко применяется в электродах, однако цинк и свинец часто меняют сопротивление. Поэтому электрод очень быстро становится непригодным для дальнейшего использования.

Отжиг сварных швов

Низколегированные полотна должны отжигаться при температуре от 420 до 450 градусов, ну а легированные при 630 и выше.

Обычно производитель указывает рекомендуемую температуру для отжига, для этого имеется несколько причин:

- отжиг не является самостоятельным процессом, а включается в сварочный режим;

- временной промежуток изменения металла и его структуры находится в прямой зависимости от температурного режима, чтобы сечение прогревалось равномерно, рекомендуется использовать низкие температуры при более длительном процессе;

- самым оптимальным считается отжиг ступенчатого типа, то есть первый прогрев выдерживается и выравнивает температуру по всему сечению, а затем происходит быстрое нагревание и охлаждение;

- режим термообработки настраивается после отладки режима для сваривания;

- не стоит спешить и освобождать зажимы сразу после сваривания, необходимо полное остывание материала на электродах;

- не стоит сразу вытаскивать пилу после сваривания для зачистки, ведь данная часть довольно хрупкая, поэтому это может стать причиной образования трещин;

- после того, как обдув сжатым воздухом был проведен, нужно вытащить изделие, еще раз обдуть все необходимые места и потом зафиксировать изделие для отжига.

Имеется такое мнение, что при обдуве электродов быстрее изнашиваются линейные направляющие. Однако качественные аппараты предусматривают закрытие подшипников сальниками, поэтому это не влияет на последующее использование изделий.