Цементация в твёрдом карбюризаторе [ править | править код ]

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5—10 мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы. Этот процесс известен по крайней мере с XII века .

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900—950 °С, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированного слоя. Для получения 1 мм слоя — выдержка 10 часов.

При «ускоренном» режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза, и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придётся убирать многократной нормализацией металла.

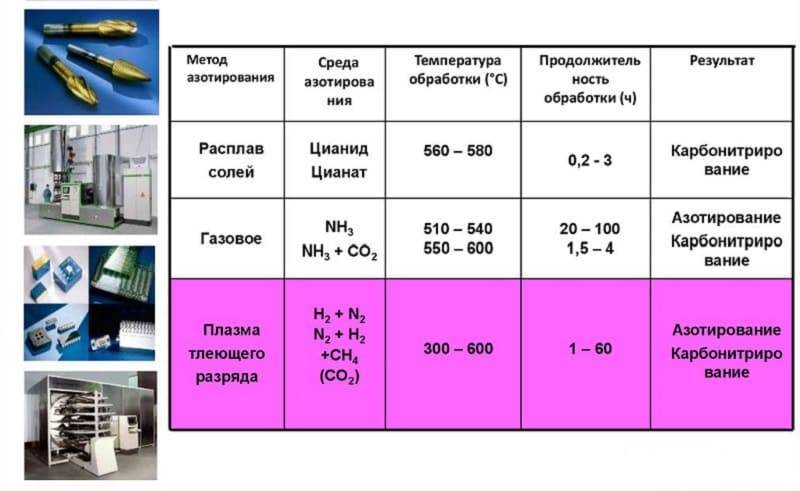

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная. Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Жидкая среда

Кроме перечисленных двух сред для проведения операций азотирования, существует еще одна среда, подходящая для такого метода. Это жидкая среда, где применяется расплав солей цианистых, компоненты которых под действием принципа диффузии проникают в рабочий поверхностный слой металла. Условия для протекания процесса определяются высокой температурой до уровня 570 градусов по Цельсию и длительностью проведения обработки, которая может продолжаться до 3 часов (самое меньшее – 30 минут насыщения).

Обработать

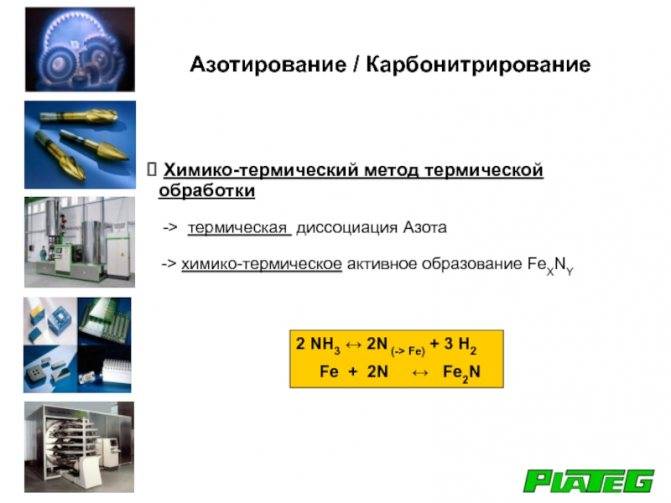

Карбонитрирование похоже на науглероживание газом с добавлением аммиака в атмосферу науглероживания, которая является источником азота. Азот поглощается поверхностью и диффундирует в заготовку вместе с углеродом. Карбонитрирование (около 850 ° C / 1550 ° F) проводится при температурах, существенно более высоких, чем простое азотирование (около 530 ° C / 990 ° F), но немного ниже, чем при науглероживании (около 950 ° C / 1700 ° F) и на более короткое время. Карбонитрирование, как правило, более экономично, чем науглероживание, а также снижает деформацию во время закалки . Более низкая температура позволяет закалку в масле или даже в газе в защитной атмосфере.

Цементация против PulsPlasma — азотирования

Из перечисленных данных становится ясно, что PulsPlasma — азотирование является альтернативой классическим способам химико-термического упрочнения поверхности как цементация, азотирование и карбонитрирование в расплаве солей или газовое азотирование.

Еще одним, пока неосвещенным, является экономический аспект. На практическом примере показано, что целесообразно пересмотреть процесс изготовления деталей таким образом, чтобы отказаться от энерго — и экономически затратной цементации в пользу PulsPlasma — азотирования.

Необходимо принять во внимание, что такие свойства поверхностного слоя как поверхностная твердость, износостойкость, предел выносливости после азотирования аналогично высокие, а частично даже существенно лучше, чем после цементации. Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей

Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала

Что касается малых значений глубины азотированного слоя по сравнению с цементованным, то необходимо отметить, что по причине температурных деформаций и изменения размеров после цементации необходима дополнительная механическая обработка деталей. Это приводить к уменьшению толщины цементованного слоя. Прочностные требования, которые обеспечат высокие эксплуатационные характеристики деталей, можно реализовать с помощью азотирования благодаря правильному подбору подходящего материала.

В таблице в качестве примера приведен вариант использования вместо цементованного зубчатого колеса печатной машины из стали 15 CrNi 6 E детали после PulsPlasma — азотирования. Сталь для азотирования сначала была определена расчетным методом и подтверждена тестированием.

Таблица 3 Расчет на прочность зубчатых колес из разного материала после цементации и PulsPlasma — азотирования

В результате использования азотирования вместо цементации помимо увеличения ресурса работы зубчатого колеса был достигнут экономический эффект до 30 % при изготовлении детали.

Диаграмма 1 Сравнение стоимости изготовления детали методом цементации и PulsPlasma — азотирования

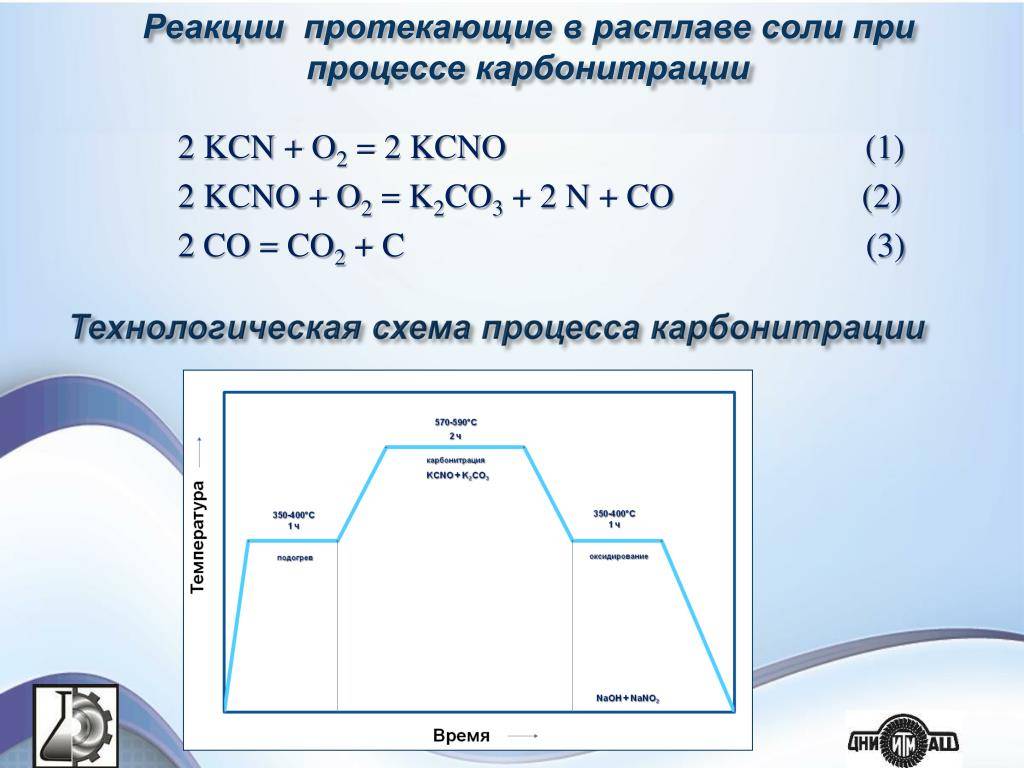

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C. Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C. Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей. На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

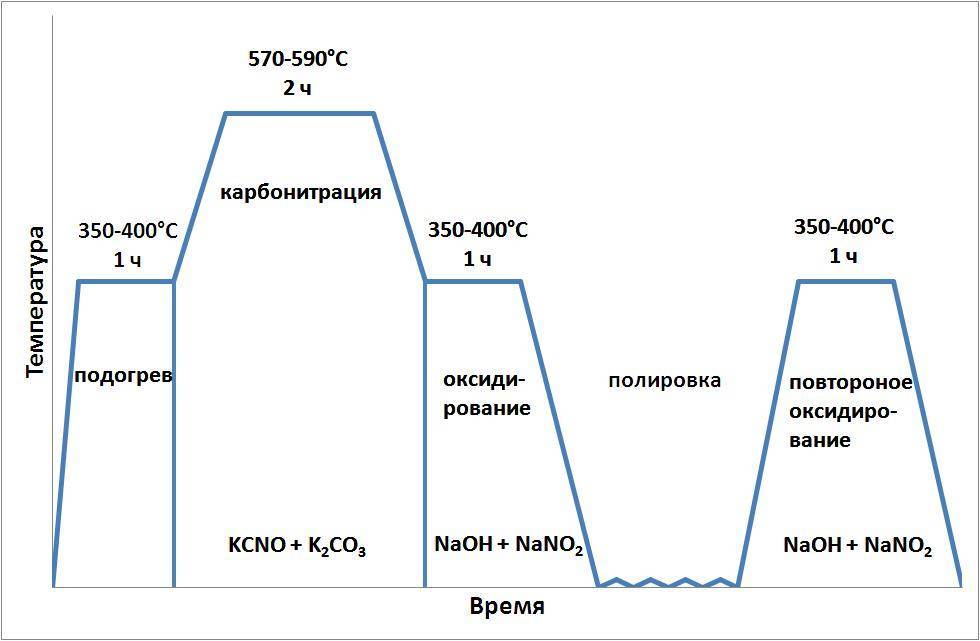

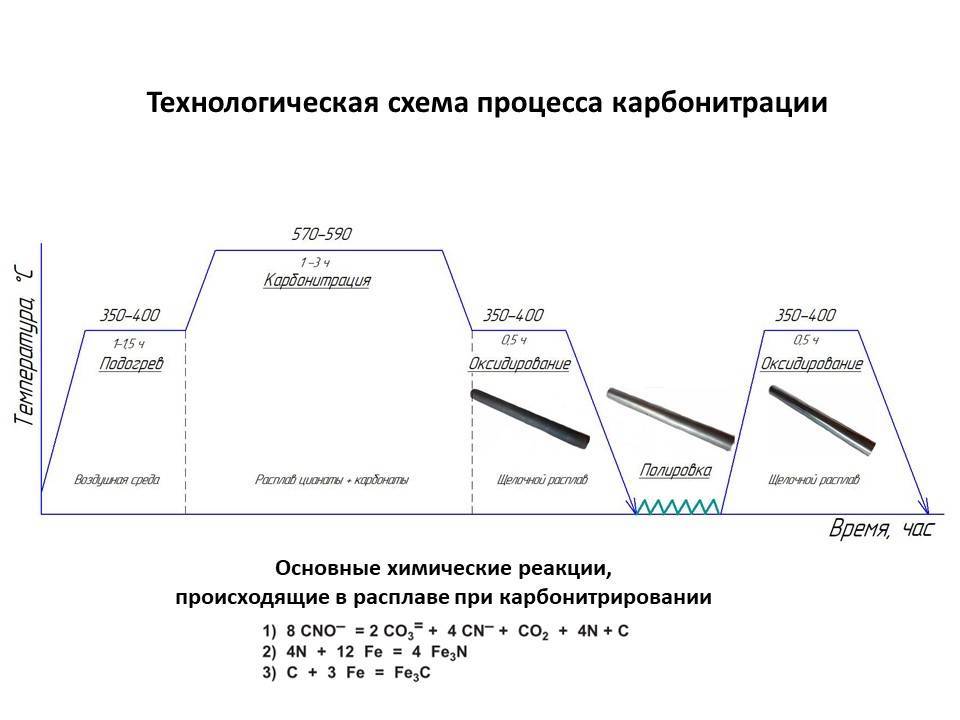

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

Обычно эта процедуры происходит при 500-600 °С в герметично закрытой реторте (муфели) из железа, которая внедряется в печь. Ее разогревают до температуры соответствующей выбранному режиму, и выдерживается необходимое время. В муфел, который являет собой контейнер, закладывают стальные элементы, которые будут подвержены азотированию.

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

Основными моментами, оказывающими ключевое влияние на процесс, являются температурный режим, давление газа и пролонгированность азотирования. Эффективность также зависит от степени диссоциации аммиака, которая может быть в районе 15-45%. Причем существует определенная зависимость: чем выше температура, тем ниже твердость слоя азотирования, но выше скорость диффузии. Показатель твердости вызван коагуляцией нитридов.

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Это интересно: Сталь Х12МФ: основные характеристики, плюсы и минусы

Процесс

Карбонитрирование аналогично газ науглероживание с добавлением аммиак в атмосферу науглероживания, которая является источником азота. Азот поглощается поверхностью и распространяется в заготовку вместе с углеродом. Карбонитрирование (около 850 ° C / 1550 ° F) проводится при температурах, значительно превышающих обычные. азотирование (около 530 ° C / 990 ° F), но немного ниже, чем те, которые используются для цементации (около 950 ° C / 1700 ° F) и для более короткого времени. Карбонитрирование имеет тенденцию быть более экономичным, чем науглероживание, а также снижает искажения во время закалка. Более низкая температура позволяет закалку в масле или даже в газе в защитной атмосфере.

Преимущества

Карбонитрирование также имеет другие преимущества перед науглероживанием. Во-первых, он имеет большее сопротивление размягчению во время закалка и увеличился усталость и ударная вязкость. Можно использовать как нитроцементацию, так и цементацию вместе, чтобы создать оптимальные условия для большей глубины корпуса и, следовательно, производительности детали в промышленности. Этот метод применяется, в частности, к сталям с низкой способностью к закаливанию, таким как седло клапана. Применяемый процесс – это сначала науглероживание до необходимой глубины корпуса (до 2,5 мм) при температуре около 900-955 ° C, а затем нитроцементация для достижения необходимой глубины карбонитрированного каркаса. Затем детали закаливают в масле, и получаемая деталь имеет более твердый корпус, чем это возможно для науглероживания, а добавление карбонитрированного слоя увеличивает остаточные сжимающие напряжения в том случае, если одновременно увеличиваются сопротивление контактной усталости и градиент прочности. Исследования показывают, что нитроцементация улучшает коррозионную стойкость.

Цианирование – сталь

Цианирование стали – это процесс насыщения поверхностного слоя стали углеродом и азотом при нагреве в среде, в которой образуются в активном атомарном состоянии углерод и азот. Цианирование делается, чтобы придать стали поверхностную твердость и износостойкость. Для цианирования применяются расплавленные цианистые соли ( KCN, NaCN Ca ( CN) 2), а также некоторые газы или порошки.

Цианирование стали представляет такой вид химико-термической обработки, в результате которого происходит одновременно насыщение поверхностного слоя стального изделия углеродом и азотом.

Цианирование стали в твердой среде применяется для повышения твердости и прочности режущего инструмента, изготовленного из быстрорежущих сталей. В качестве цианирующей среды применяются специальные порошки, в состав которых входят древесный уголь, желтая или красная кровяная соль и кальцинированная сода. При температуре 520 – 570 красная кровяная соль разлагается и выделяет атомарный углерод и азот. Выделившийся углерод и азот диффундируют в поверхностный слой стального инструмента.

Цианирование стали проводят в твердой, жидкой и газообраз ной средах.

Цианирование стали при проведении его в герметически закрытом тигле без доступа воздуха и других окислителей идет чрезвычайно медленно и дает очень слабый эффект.

Цианирование стали ведут в жидких или газовых средах или твердых упаковках.

Цианирование сталей проворят в ванне, содержащей NaCN, при 820 – 960 С в течение 30 – 90 мин. При окислении цианистого натрия образуются атомарный азот и окись углерода.

| Предел выносливости азотированных и неазотированных образцов диаметром 40 мм, имеющих различные дефекты и изготовленных из стали, содержащей 0 36 / С. 0 98 / Мп. 1 48 / Сг и 0 38 / Мо ( С. В. Серенсен и И. Е. Конторович.| Влияние температуры цианирования на содержание углерода и азота в поверхностном. |

Цианированием стали называется процесс поверхностного насыщения ее одновременно углеродом и азотом.

| Результаты испытаний на усталость образцов диаметром 10 мм из мягкой углеродистой стали после цианирования на различную глубину h ( кривая / и цементации ( кривая 2. |

Цементация или цианирование стали с последующей закалкой вызывает значительное повышение предела выносливости деталей.

| Влияние азотирования предел выносливости образцов высокопрочного чугуна. |

Цементация или цианирование стали с последующей закалкой вызывает резкое повышение усталостной прочности деталей. Полученные различными исследователями экспериментальные данные в этом отношении хорошо согласуются.

Для ведения процесса цианирования стали необходимо непрерывное окисление ванны.

Жидкое цианирование – наиболее распространенный вид цианирования стали – производится в расплавленных цианистых солях.

Процесс

Карбонитрирование аналогично газ науглероживание с добавлением аммиак в атмосферу науглероживания, которая является источником азота. Азот поглощается поверхностью и распространяется в заготовку вместе с углеродом. Карбонитрирование (около 850 ° C / 1550 ° F) проводится при температурах, значительно превышающих обычные. азотирование (около 530 ° C / 990 ° F), но немного ниже, чем те, которые используются для цементации (около 950 ° C / 1700 ° F) и для более короткого времени. Карбонитрирование имеет тенденцию быть более экономичным, чем науглероживание, а также снижает искажения во время закалка. Более низкая температура позволяет закалку в масле или даже в газе в защитной атмосфере.

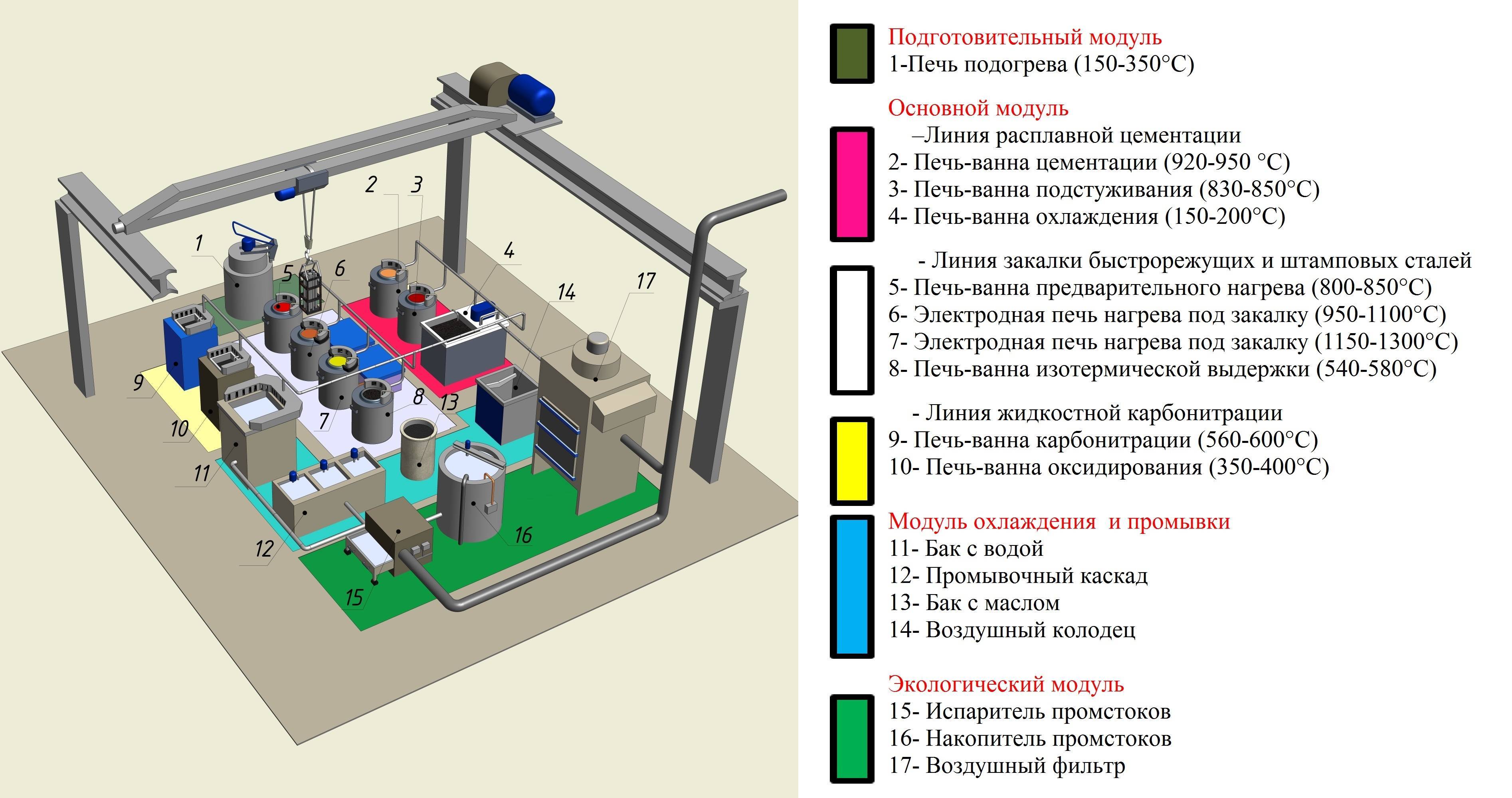

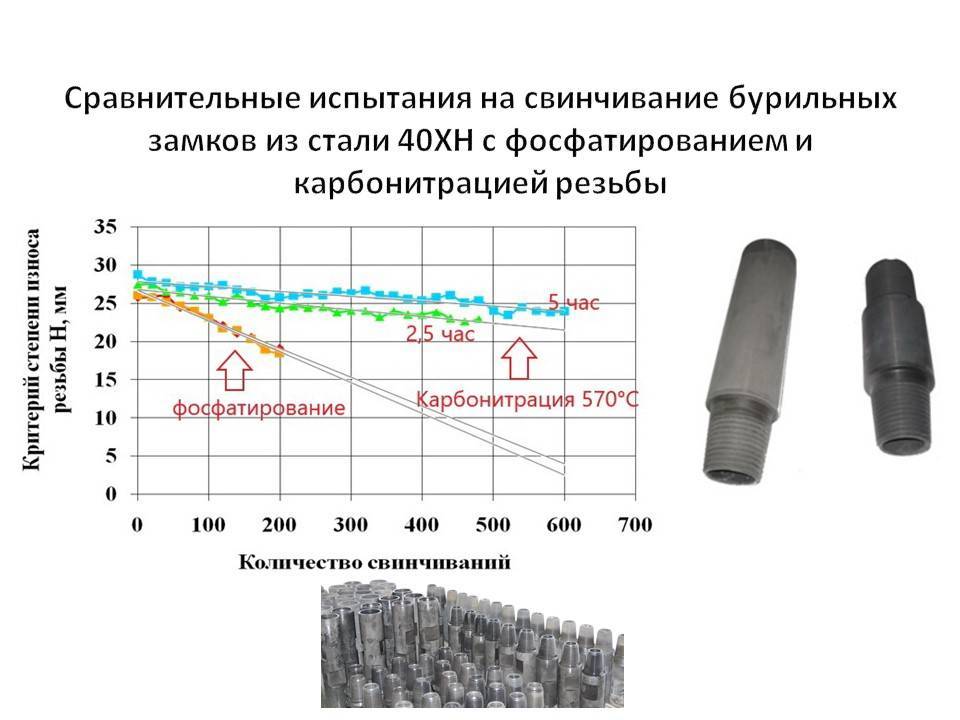

Карбонитрация сталей и чугуна

Сущность метода карбонитрации заключается в том, что детали машин и инструменты, изготовленные из любых марок стали и чугуна, подвергают нагреву в расплаве солей, синтезированных из аммоноуглеродных соединений (меламин, мелон, дициандиамид), при температуре 540-600 o С с выдержками 5-40 мин для режущего инструмента и 1-4 часа для деталей машин и штампового инструмента в зависимости от требуемой толщины упрочненного слоя. Технология используется для повышения износостойкости, усталостной прочности и – в сочетании с оксидированием – для увеличения коррозионной стойкости. Во многих случаях карбонитрация является альтернативой таких процессов, как поверхностная закалка, гальваническое хромирование, цементация и нитроцементация и др.

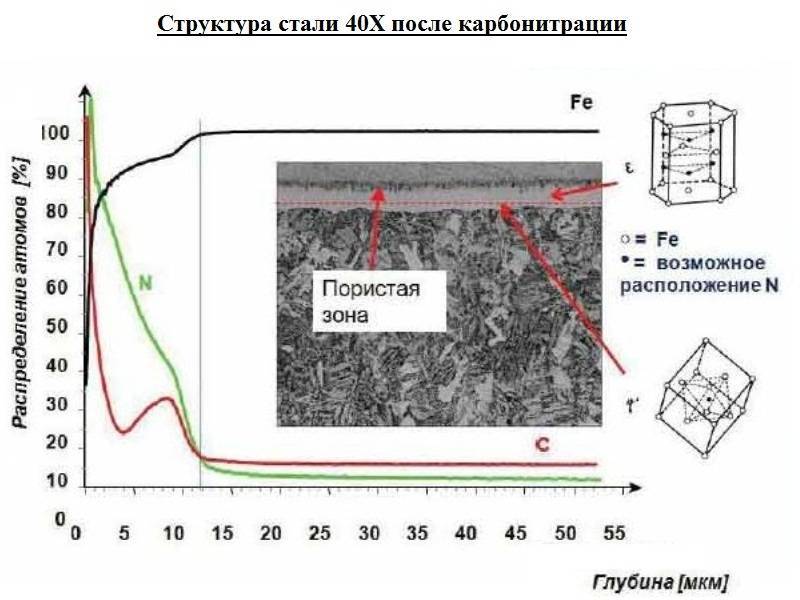

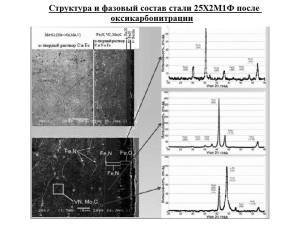

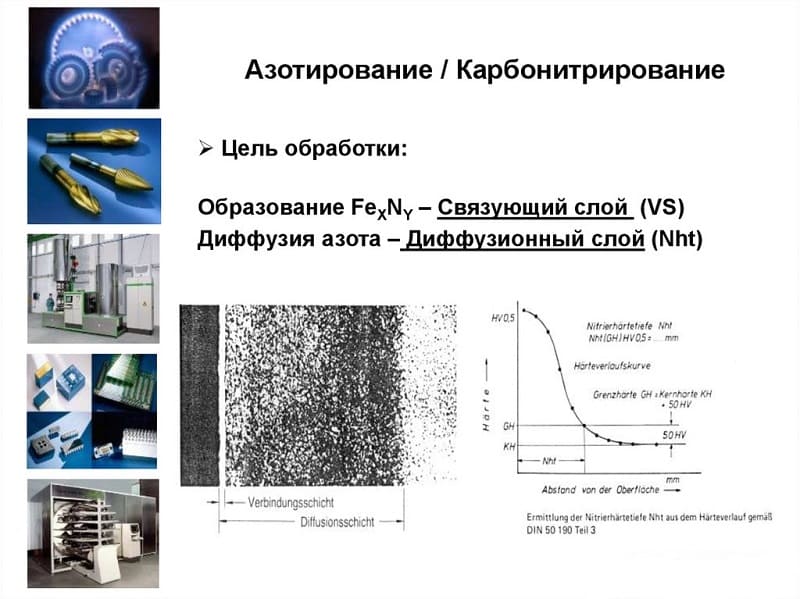

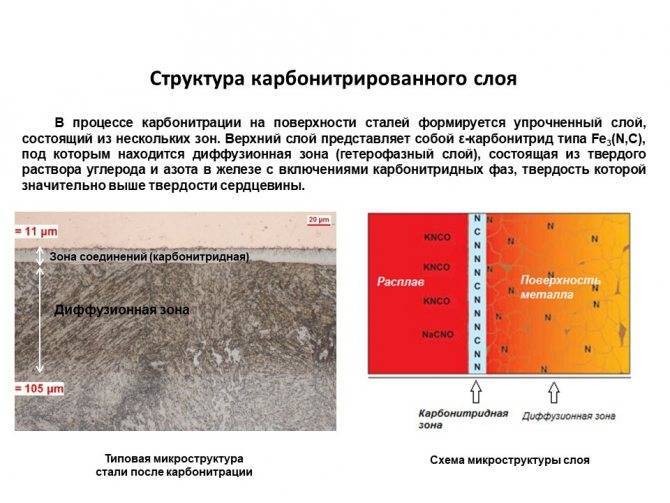

После карбонитрации на поверхности сталей формируется упрочненный слой, состоящий из нескольких зон. Верхний слой ε– карбонитрид типа Fe3(N,C). Под карбонитридным слоем располагается зона γ’ – фазы типа Fe4(N,C) , под которой находится диффузионная зона (гетерофазный слой). Она состоит из твердого раствора углерода и азота в железе с включениями карбонитридных фаз, твердость которой значительно выше твердости сердцевины. Концентрация азота и углерода при этом существенно снижается.

Технологическая схема процесса оксикарбонитрации

Структура стали 40Х после карбонитрации

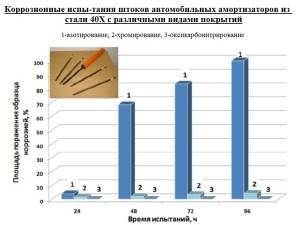

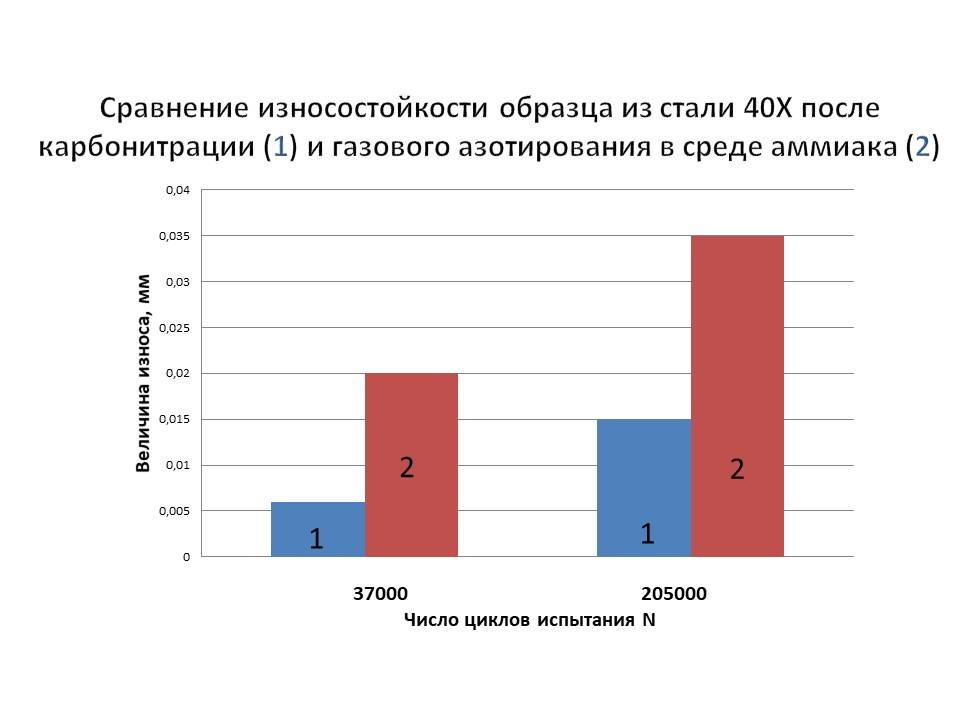

Применение карбонитрации для обработки деталей повышает усталостную прочность на 50-80%, резко увеличивает износостойкость по сравнению с цементацией, нитроцементацией, газовым азотированием, обеспечивает минимальные величины деформаций в пределах допуска чертежа. Технология применима для упрочнения деталей из любых марок сталей и чугуна обеспечивает микронную точность (см. Таблицу характеристик упрочненного слоя и твердости сердцевины после карбонитрации). Среди технологий низкотемпературного упрочнения карбонитрация в расплавах солей является наиболее экономичным процессом, т.к. сокращает длительность насыщения до 0,5-6 ч, вместо 10-60 ч при газовом азотировании. При этом практически отсутствует хрупкость карбонитрированного слоя. Процесс карбонитрации, как правило, является окончательной операцией.

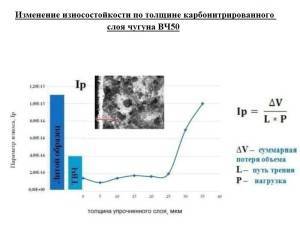

Свойства карбонитрированного слоя:

- толщина 0,01-0,6 мм;

- поверхностная твердость – 400-1200 HV;

- повышение износостойкости в 2-11 раз;

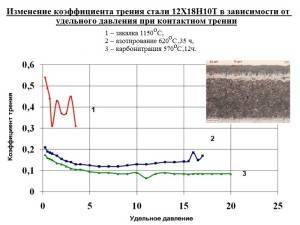

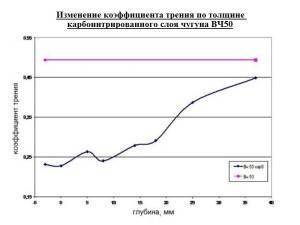

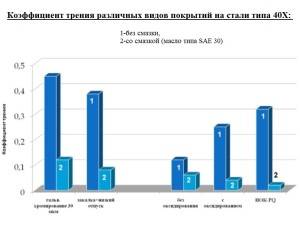

- снижение коэффициента трения в 1,5-5 раз;

- хрупкость слоя – отсутствует;

- повышение задиростойкости, включая нержавеющие стали;

- повышение усталостной прочности в 1,5-2 раза;

- повышение коррозионной стойкости перлитных сталей в 1,5-2 раза;

- коробление и поводки длинномерных деталей – практически отсутствуют.

Изменение коэффициента трения стали 12Х18Н10Т в зависимости от удельного давления при контактном трении

Коррозионные испытания штоков автомобильных амортизаторов из стали 40Х с различными видами покрытий

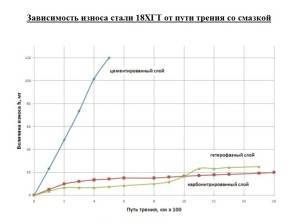

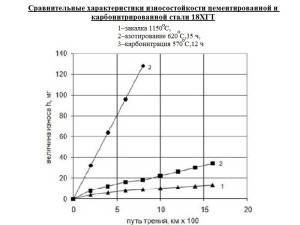

Зависимость износа стали 18ХГТ от пути трения со смазкой

Изменение износостойкости по толщине карбонитрированного слоя чугуна ВЧ50

Распределении твердости по толщине карбонитрированного слоя сталей и чугуна (580oС 3 ч

Изменение коэффициента трения по толщине карбонитрированного слоя чугуна ВЧ50

Структура и фазовый состав стали 25Х2М1Ф после оксикарбонитрации

Коэффициент трения различных видов покрытий на стали типа 40Х

Сравнительные характеристики износостойкости цементированной и карбонитрированной стали 18ХГТ

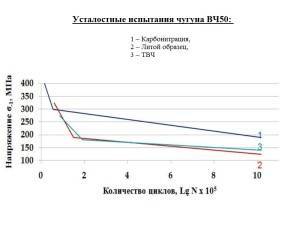

Усталостные испытания чугуна ВЧ5

Карбонитрация стали

Популярным видом ХТО стали и чугуна практически любых марок является карбонитрация, или жидкостное азотирование. В этом случае поверхностный слой заготовок насыщается углеродом и азотом в соляных расплавах при температуре 560-580°C. Соляные составы синтезированы из аммоноуглеродных соединений: меламина, мелона, дициандиамида. Карбонитрация сходна с цианированием. Но цианирование осуществляется с использованием токсичного цианида натрия при температурах до 860°C. Для карбонитрации применяют неядовитые соединения, осуществляется она при температурах до 570°.

Преимущества технологии карбонитрации стали

- Одновременное насыщение азотом и углеродом инициирует появление карбонитридных фаз – более пластичных и менее хрупких, по сравнению с чисто нитридными.

- Карбонитрация – наиболее экономичный процесс, благодаря его небольшой длительности – 0,5-4 часа.

- Равномерность нагрева и диффузии.

- Отсутствие термических напряжений, обеспечивающее минимальные деформации и точность геометрических параметров в пределах микронов.

- Улучшение усталостной прочности изделий до 80%, износостойкости, коррозионной стойкости.

- Уменьшение коэффициента трения до 5 раз.

- Отсутствие хрупкости поверхностного слоя, насыщенного карбонитридами.

- Возможность обработки недорогих низкоуглеродистых сталей, которые не упрочняются традиционным азотированием. В результате карбонитрации они приобретают характеристики, которыми обладают более дорогие и хуже обрабатываемые стали.

- Этот процесс для рядовых деталей является финишным, не требующим дополнительной механической обработки. Ответственные изделия после карбонитрации подвергают хонингованию – полировке на 1-2 мкм.

Комбинированное насыщение поверхности азотом и углеродом может применяться даже для высоколегированных и устойчивых к коррозии сталей. На их поверхности присутствует плотная пленка из оксидов хрома и других легирующих добавок, препятствующая процессу чистого азотирования.

Этапы карбонитрации

Дополнительным плюсом этой технологии является возможность частичного погружения детали в солевой расплав, что позволяет упрочнить только отдельные участки.

Последовательность

- На карбонитрацию поступают детали с окончательными размерами. При необходимости оставляют минимальный припуск на посадочных поверхностях для полировки.

- Предварительные мероприятия: очистка, обезжиривание.

- Нагрев в печи и карбонитрация.

- Охлаждение в воде, масле, на воздухе.

- Промывка, сушка.

Таким способом обрабатывают:

- режущий инструмент;

- пресс-формы;

- пары трения;

- элементы зубчатых передач;

- детали насосов.

Важный плюс этой технологии – соответствие экологическим нормам и безопасность работников, благодаря отсутствию ядовитых соединений в насыщающих средах. Карбонитрация применяется как на крупных промышленных предприятиях, так и в небольших мастерских и в домашних условиях.

Это интересно: Химическая металлизация — реагенты, технология выполнения в домашних условиях

Золочение и серебрение

Покрытие металла слоем серебра или золота – это не только гальванопластический метод обработки, при котором с поверхности обрабатываемого изделия получают точную копию, но и технология, позволяющая создать на детали защитный и токопроводящий слой. Чтобы нанести на деталь из черного металла серебро, ее необходимо предварительно покрыть никелем.

Электролит для выполнения серебрения включает в свой состав железноцианистый калий, карбонат натрия и дистиллированную воду. Рабочая температура такого раствора не должна превышать 20°. В качестве анодов при выполнении серебрения методом гальваники используются пластины из графита.

Для серебрения детали опускаются в электролит, содержащий соль металла, например, нитрат серебра

Возможна также гальванопластика дома, в процессе выполнения которой поверхность изделия формируется при помощи слоя золота. Кроме того, при помощи такой технологии может быть выполнено и простое золочение детали. При этом для гальваники применяется водный раствор золота с синеродистым калием. Работать с таким электролитическим раствором можно только в помещениях с хорошей вентиляционной системой.

Многие домашние мастера задаются вопросом о том, как сделать процесс золочения более безопасным для человеческого здоровья. Для решения этой задачи ядовитую кислоту можно заменить на железистосинеродистый калий, который также называют кровавой солью. Перед выполнением золочения в домашних условиях изделие тщательно очищают и покрывают медью, если оно изготовлено из стали, свинца, олова или цинка. Для улучшения адгезии слоя золота с обрабатываемой поверхностью изделие перед обработкой окунают в раствор азотнокислой ртути.

Свойства и преимущества укрепленных поверхностей

Стали, которые подвергаются азотированию, приобретают такие показатели твердости:

- 250-200 HV – углеродистые;

- 800-600 HV – легированные сплавы;

- 1200 HV – насыщенные алюминием, хромом, другими добавками нитраллоя.

Еще один важный практический плюс, получаемый в результате обработки, – коррозионная стойкость. Упрочненные таким образом детали перестают бояться ржавчины, от окисления они уже не разрушатся, а значит при использовании (как в кратко-, так и в долгосрочной перспективе) они начинают вести себя более стабильно и предсказуемо. Следующее ключевое достоинство метода – неизменность любых других показателей, включая геометрические. Глубина азотирования, необходимая для придания достаточной твердости, сравнительно небольшая. Укрепляющий слой получается всего 0,5-0,6 мм в толщину: если он и увеличивает линейные размеры заготовки, то несущественно, а на отпуск вообще никак не влияет.

И, наконец, отсутствие дефектов в процессе реализации метода. Любая разновидность операции упрочнения нитридами считается щадящей, так как проводится при такой температуре, при которой атомная решетка материала не меняется, а стабилизируется.

В качестве завершения предлагаем ознакомиться с полезными роликами по теме. Они помогут не только в общих чертах представлять себе цель азотирования металла вообще и сталей в частности, но и предметно понять, каким же образом осуществляется этот процесс. А в том, что он заслуживает реализации, уже не приходится сомневаться, ведь его конечный результат – упрочненная деталь, готовая к длительной эксплуатации.

![Карбонитрированиесодержание а также процесс [ править ]](https://labequip.ru/wp-content/uploads/1/5/3/153134c086e7450cdef2da9a980cc24b.jpeg)