Участник портала делится опытом изготовления универсального самодельного станка для распиловки древесины.

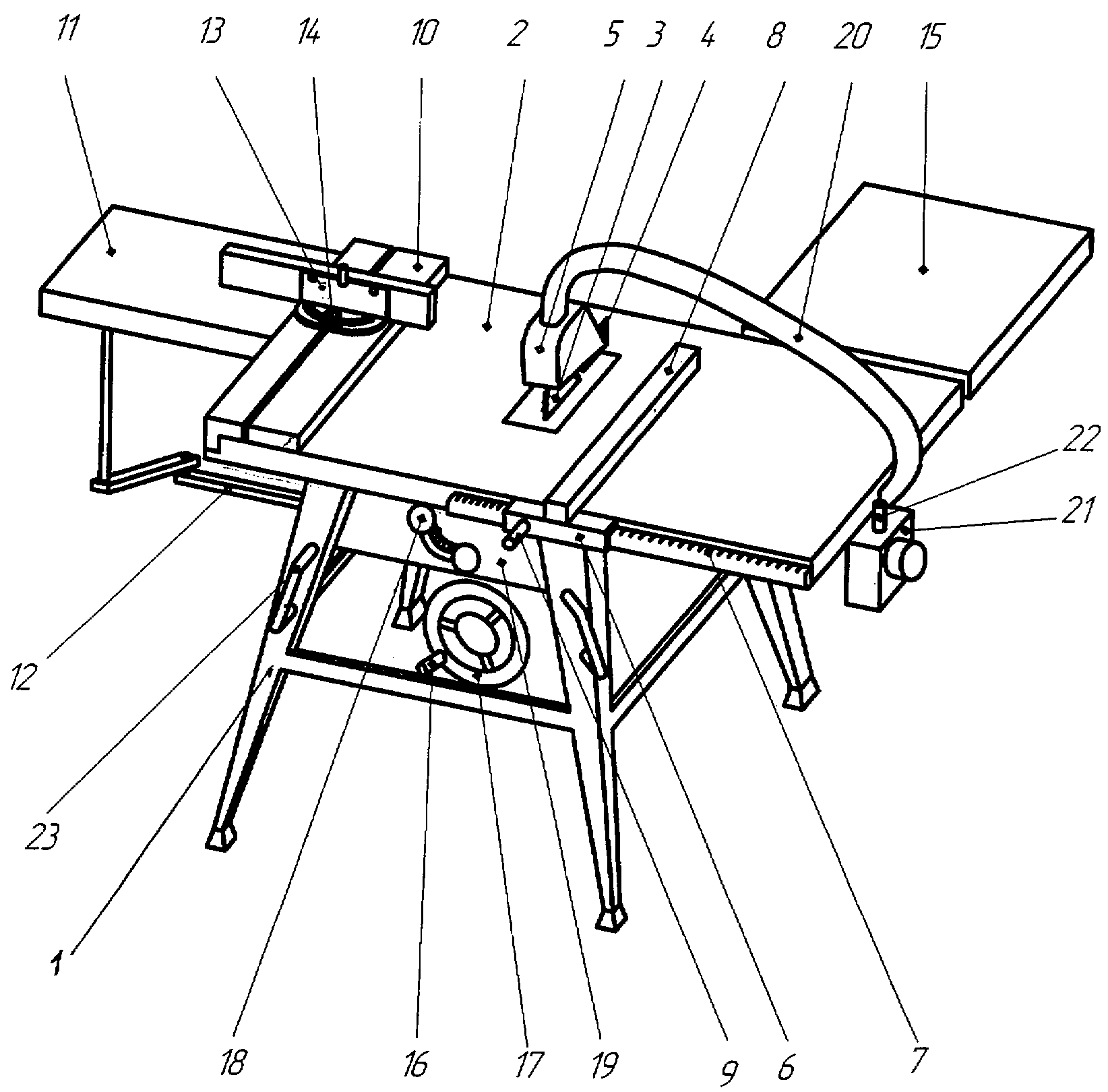

Если изучить раздел на FORUMHOUSE «Самодельные станки, инструменты и механизмы», то можно найти «1000 и 1 вариант» приспособлений для самостройщика, которых не купишь в магазине. Это может быть стойка для «болгарки», для точного и быстрого разрезания металлического профиля, токарный мини-станок, а также всевозможные арматуро- и трубогибы и рубанки для газобетона. Интересен многофункциональный и недорогой распиловочный стол, который создал участник портала с ником id215711128.

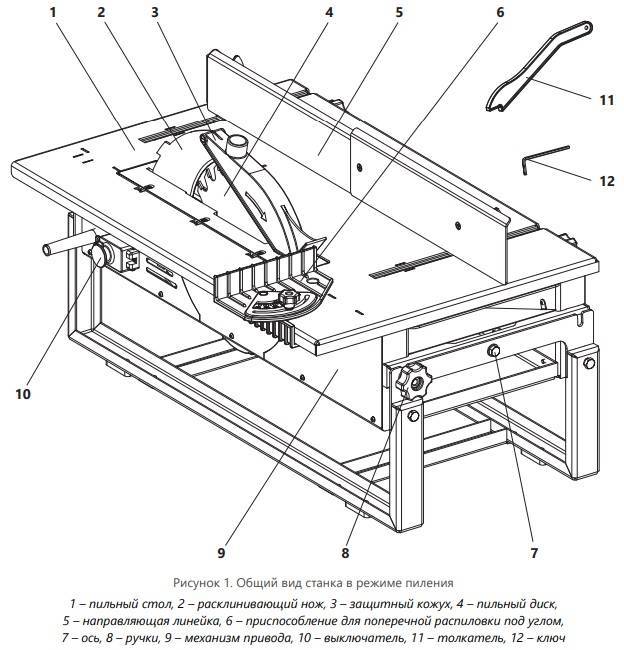

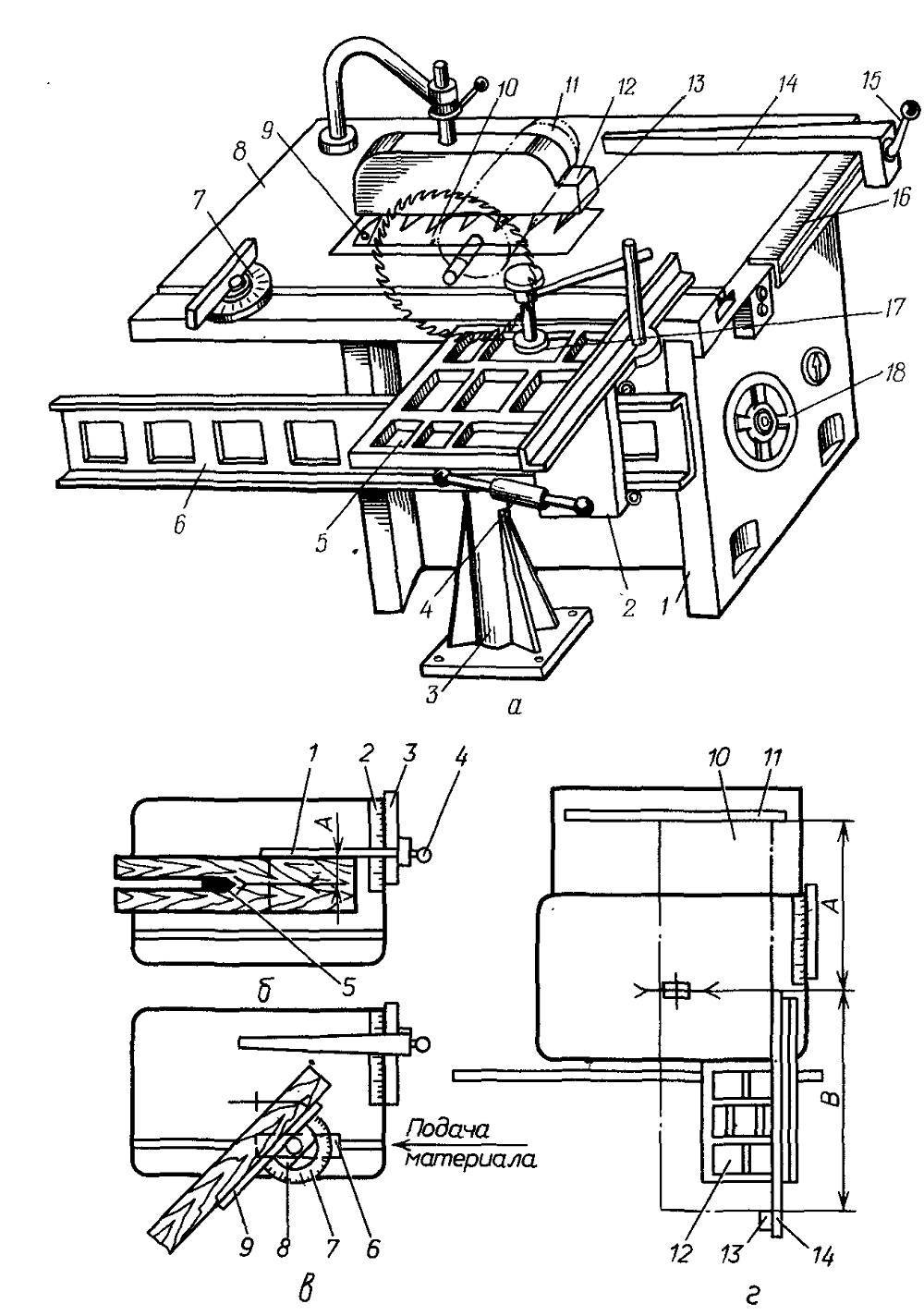

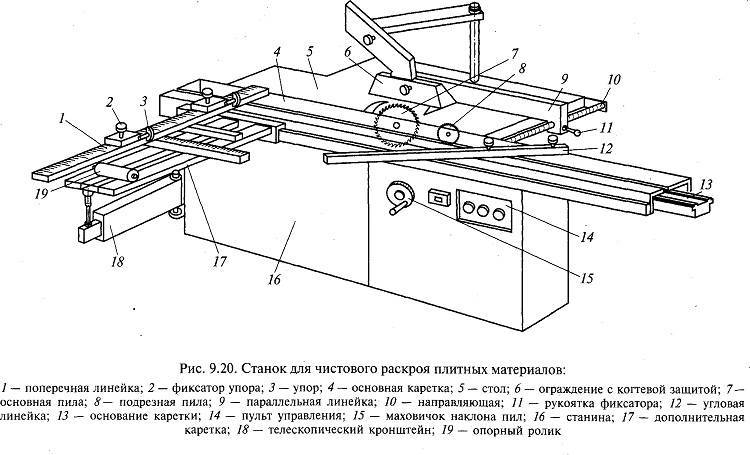

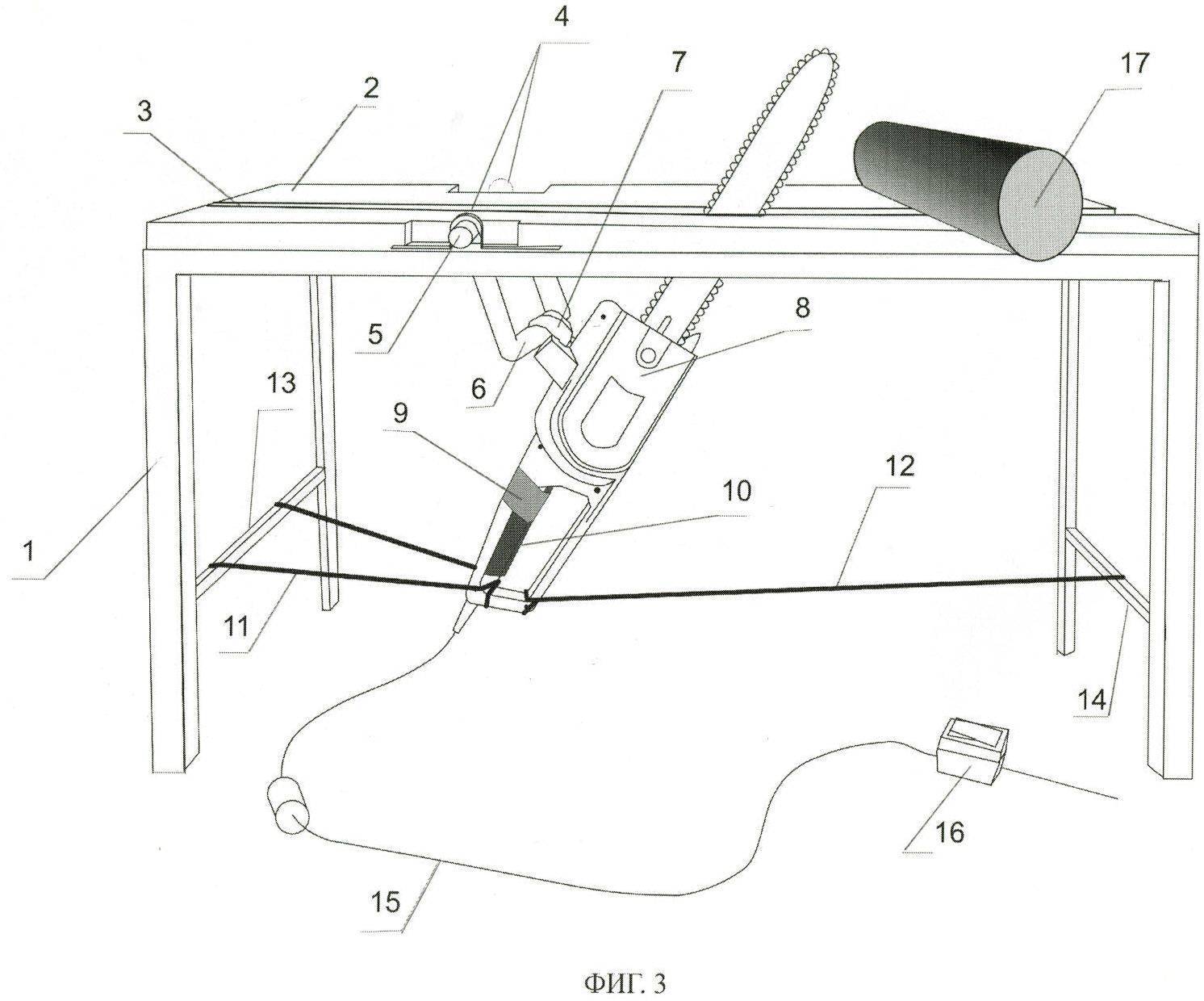

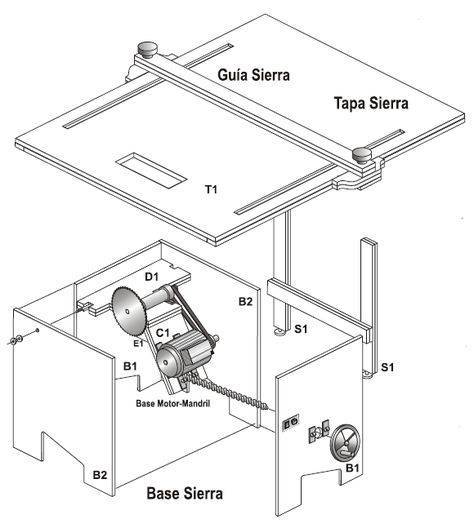

Я строю дом из «оцилиндровки». Т.к. при возведении сруба хочется сэкономить и получить качественный результат, стараюсь большинство работ делать самостоятельно, без привлечения наёмных рабочих. Как-то я начал делать обсадные коробки для окон и двери и понял, что обычная циркулярка по дереву с этой работой не справляется. Нужно что-то более точное и удобное. Поэтому я изготовил стол для дисковой пилы и хотел бы поделиться его конструкцией с пользователями FORUMHOUSE.

- Как сделать распиловочный стол для циркулярной пилы.

- Какие материалы и детали для этого нужны.

Как подобрать пилу

Безусловно, когда имеется стаж работы, и вы не желаете инвестировать в покупку большие средства, можно изготовить такой станок собственноручно

При приобретении пилы для него примите во внимание:

- Покупайте устройство с защитой, которая обязана закрывать диск не только в спокойствии, но и во время работы.

- Подбирайте массу и габариты устройства с учетом собственных целей. С объемным взаимодействовать будет труднее, устанете уже после получаса деятельности.

- Учитывайте удобство пилы, чтобы при ее помощи вам было комфортно трудиться.

- Учитывайте диаметр диска (не больше метки в 0,2 м). Исследуйте размеры разреза – при распиле объемных частей необходимо подбирать размер больше.

- Проследите, чтобы вращательный блок и станина были хорошего качества.

Вне зависимости, решили купить заводской вариант или создать пилу собственноручно, с ней должно быть легко трудиться, а результат получаться качественным.

Детали

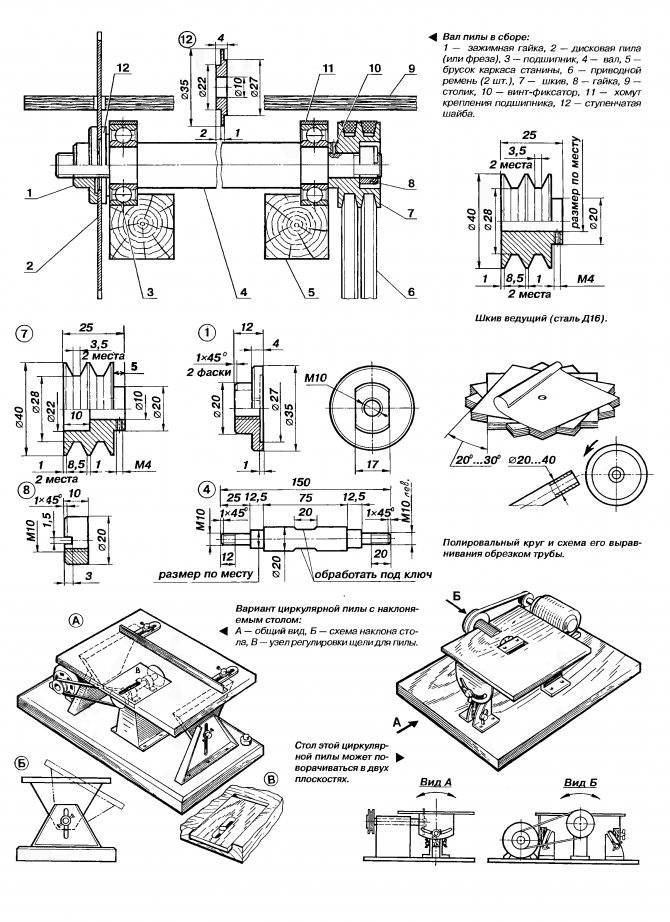

Чаще всего используются полированные валы, которые отличаются невысокой ценой. Покупка этих элементов труда не составит. Они подлежат монтировке и обработке. Чаще всего изготавливаются из прочной стали.

После этого верхние слои подлежат закаливанию индукцией, что благотворно влияет на период использования и показатель износа. Идеальная гладкость дает возможность перемещаться каретке по полированному слою предельно удачно. С обеих оконечностей валы можно крепить двумя руками без лишних проблем.

Но также на рынке имеется немало поддельных элементов из низкокачественного металла, так как вероятность точной проверки на месте равна нулю.

Недостатки:

- Основание не фиксируется. Вал можно поддерживать только на основании двух крепежных устройств. Это дает возможность значительно облегчить инсталляцию собственноручно, но при этом в независимости от настольной опоры. Из-за этого повышается возможность допущения дефектов во время обработки изделия. По истечении времени направляющие для каретки токарного станка скатываются и искривляются.

- Имеются провисания на длинных промежутках. Из-за провисов вал с длиной более 100 см не используют при обработке для станка. Имеют также значение толщины и длины валовой поверхности. Наилучший вариант – это 0, 05, а еще выгодней 0,06 – 0,1.

Подшипники в каретке для фрезера

Выделяют две разновидности подшипников при инсталляции направляющих:

- Втулки для шариковых элементов.

- Подшипники для обеспечения скользящей поверхности.

Шариковые цилиндрические обтекатели, а также детали для обеспечения качения по сравнению с рельсовыми каретками имеют два значительных минуса: незначительный уровень грузоподъемности и немаленький люфт. Для обеспечения поддержания веса шипорезная каретка устанавливается на направляющую линию по несколько валов.

Недостатки такого рода подшипников:

- Выдерживают небольшую нагрузку.

- Образование высокого давления вследствие невысокого ресурса функционирования. Необходимость периодической замены вала из-за образования канавки.

- Опилки и липкая пыль забивают слоты.

Подшипники для обеспечения скольжения по поверхности производят из нетвердых металлов, таких как капролон. В случае выдерживания всех допусков показатели грузоподъемности и прецизионности подшипника скольжения достаточны высоки. Тем не менее опилки и грязь не способны навредить агрегату. Но это относится только к деталям из бронзы, которые качественно обработаны.

Со временем происходит износ изделия, который требует периодической подгонки, чтобы избавиться для избавления от зазоров. Как правило, для изготовления собственными руками применяют более доступные подшипники.

Мнения о пилах на базе двухфазных моторов

Торцовка с протяжкой по дереву на двухфазном моторе способна очень долго работать. При этом уровень перегрева зависит от типа вентиляционных каналов. Современные модификации выделяются своей портативностью. Также стоит отметить, что есть множество устройств с несколькими вентиляционными каналами. Модели с двумя ручками пользуются большим спросом. Роторы у моделей применяются как с регуляторами, так и без него.

Хорошая самодельная торцовка по дереву имеет частотность на уровне 1700 оборотов за минуту. Не все модификации подходят для распила досок. Также надо помнить, что модели на дроссельных заслонках очень дорого стоят в магазинах. Большинство устройств производятся на ручных стартерах. Однако есть модели с электронными аналогами, которые изготавливаются специально для профессиональных строителей.

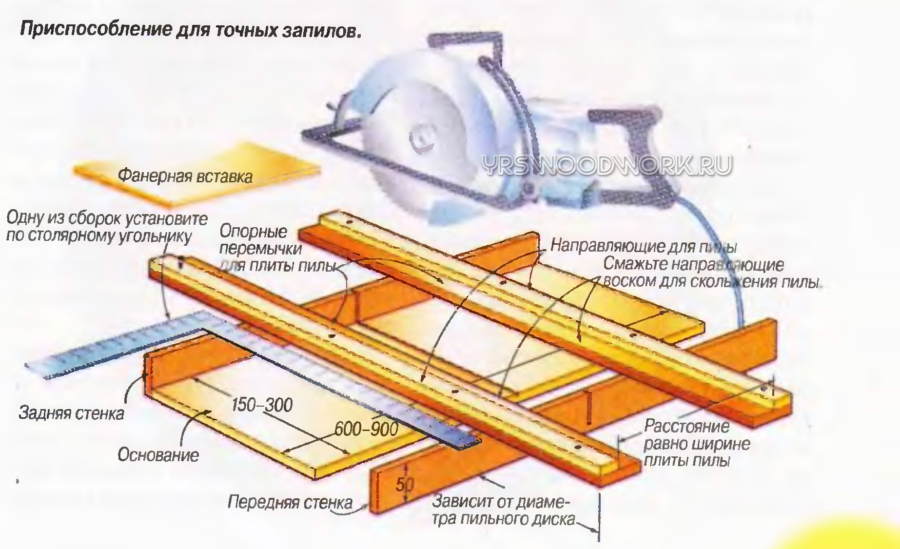

Приспособления для циркулярной пилы и их назначение

Сегодня столяр может как изготовить, так и купить различные изделия, позволяющие облегчить его труд. Дополнительные устройства для облегчения работы с пилой делятся на несколько видов. Основными из них являются:

- Параллельный упор.

- Направляющая шина для распиловки листовых заготовок.

- Приспособление для перпендикулярного распила и торцевания.

- Установочные бруски для точного размещения направляющей.

- Регулируемая направляющая для распила заготовки под фиксированным углом.

С их использованием значительно сократится время, и уменьшатся трудозатраты при работе с массивными и крупноразмерными изделиями.

Упор для циркулярной пилы

Прежде всего, он необходим для распиловки изделий из дерева вдоль волокон на определенную ширину. Однако в его конструкции имеется один существенный недостаток. В целях безопасной работы с пилой она спроектирована так, чтобы не входить в контакт при работе с защитным кожухом, поэтому распил не может быть выполнен больше определенной ширины. Этот параметр различается у разных моделей и производителей пил.

Перед работой необходимо:

- Зафиксировать упор на нужной ширине распила.

- Закрепить заготовку.

- Прижать кромку упора к доске и вести пилу вдоль заготовки.

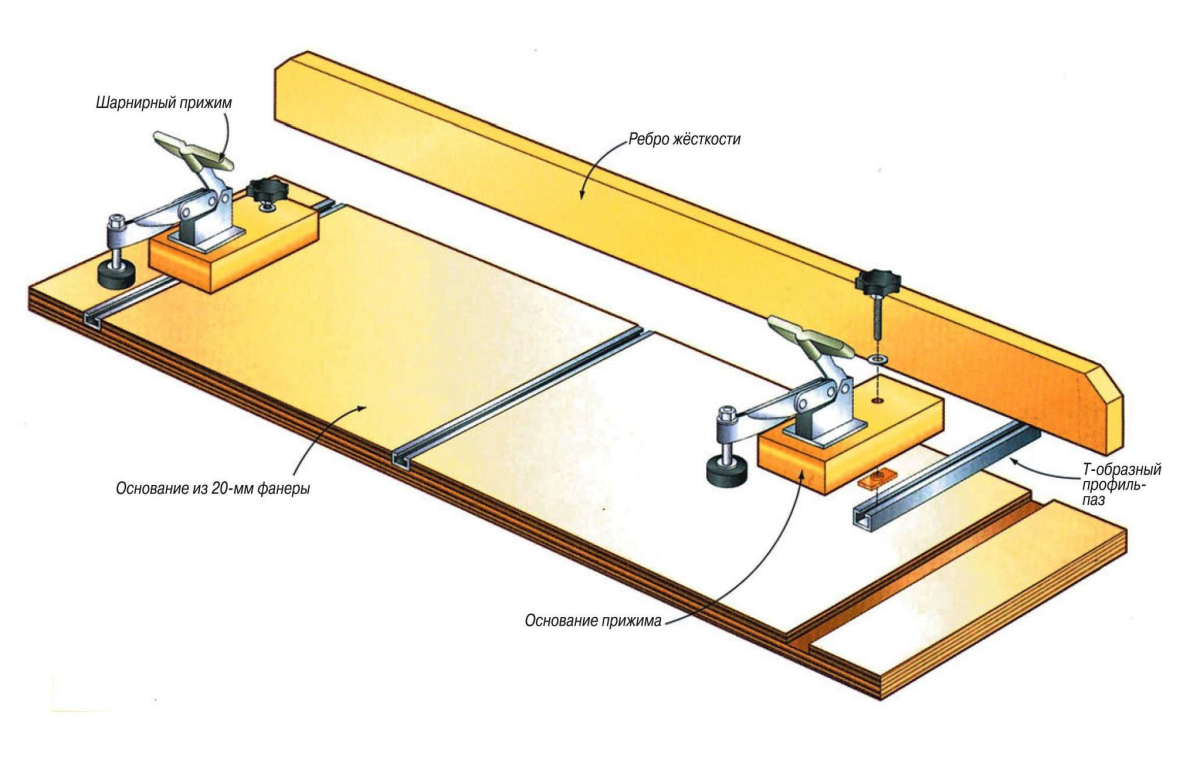

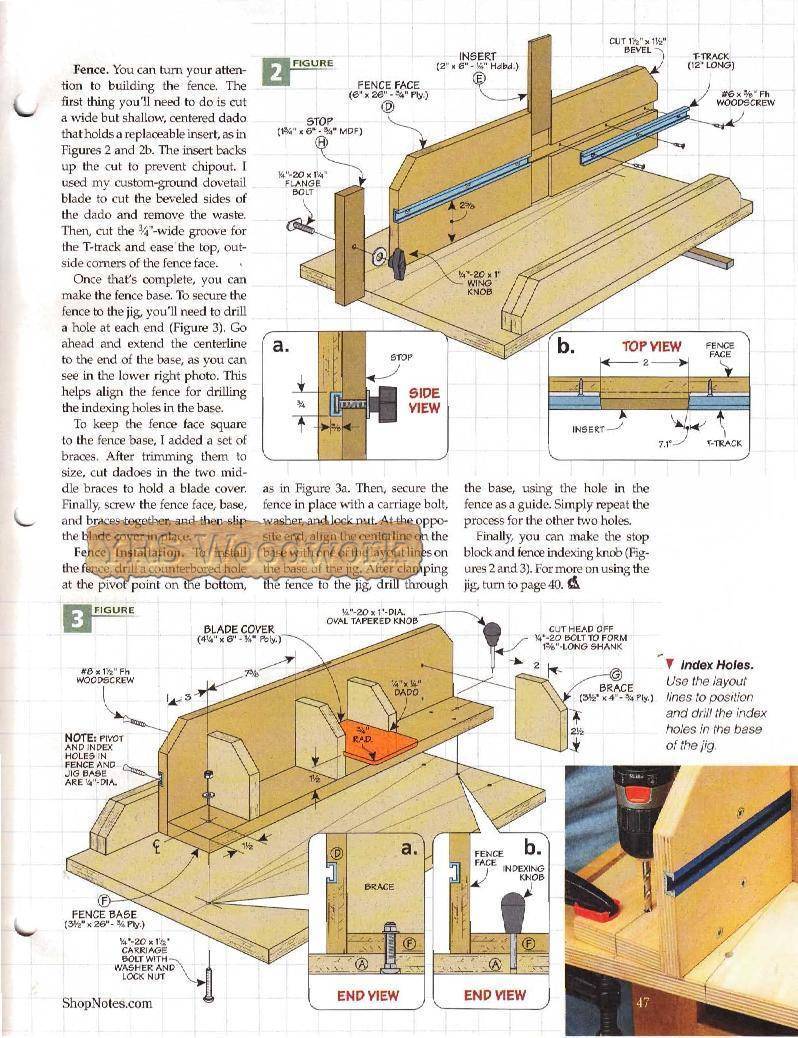

Направляющие шины для дисковых пил

Направляющая шина представляет собой длинную полосу фанеры, на которой закреплен винтами алюминиевый u-образный профиль, служащий собственно шиной, по которой пускается непосредственно сама пила. Главной задачей является распиловка листового материала. Шина устанавливается сверху на заготовку, выравнивается по линии реза. Затем она закрепляется при помощи струбцин. Пилу при работе следует вести вдоль направляющей.

Подошва для циркулярной пилы

Она представляет собой алюминиевую либо деревянную доску, в которой имеется пропил для работы диска. Крепится на основании пилы винтами. Применяется для недопущения сколов при распиле фанеры или ДСП.

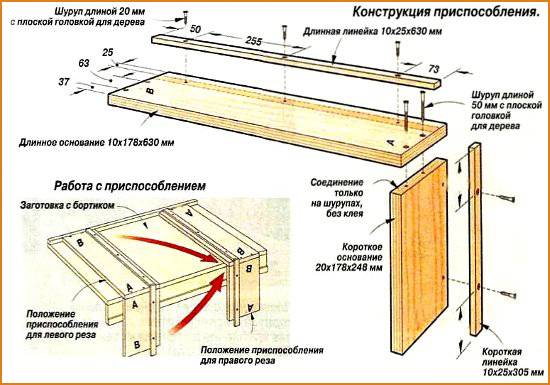

Параллельный упор для циркулярной пилы, выполненный своими руками

Это изделие предпочтительней изготовить из ДСП, так как этот материал более устойчив по отношению к древесине – по влажности.

Сама доска состоит из нескольких полос ДСП или досок, а именно четырех, скрепленных саморезами на всю длину по контуру. Образуется подобие массивной линейки в виде короба. Присоединяется она к опорной доске, которая обеспечивает ее фиксацию к столешнице. На другом конце расположена рукоятка-эксцентрик. Имеется полоз из металла, обеспечивающий плавное скольжение упора при работе. Настройка положения упора производится болтами, входящими непосредственно в контакт со столешницей.

Направляющая шина для циркулярной пилы, изготовленная своими руками

Предназначена она для использования как упор для изделия при резке. Представляет собой широкую доску, к которой прикреплен на винтах металлический уголок по всей длине. По верху этого уголка направляющей ставится пила, свободно перемещающаяся по всей длине. Позволяет ровно резать различные материалы.

Линейка для циркулярной пилы, сделанная своими руками

Для линейки понадобится несколько кусков фанеры толщиной 12 мм, а также квадратный алюминиевый профиль 20 мм. Делается паз на краю фанеры. Профиль на всю длину листа прикручивается на саморезы. Ребро жесткости прикручивается сбоку на саморезы. Перед прикручиванием ребра жёсткости следует изогнуть немного до основания линейки для изгиба. Необходимо это для надежной фиксации линейки на детали, чтобы она не «плясала». Помимо этого, изготавливается платформа с вырезанным пазом под направляющую и под диск из той же фанеры толщиной 12 мм. Она должна свободно перемещаться по направляющей.

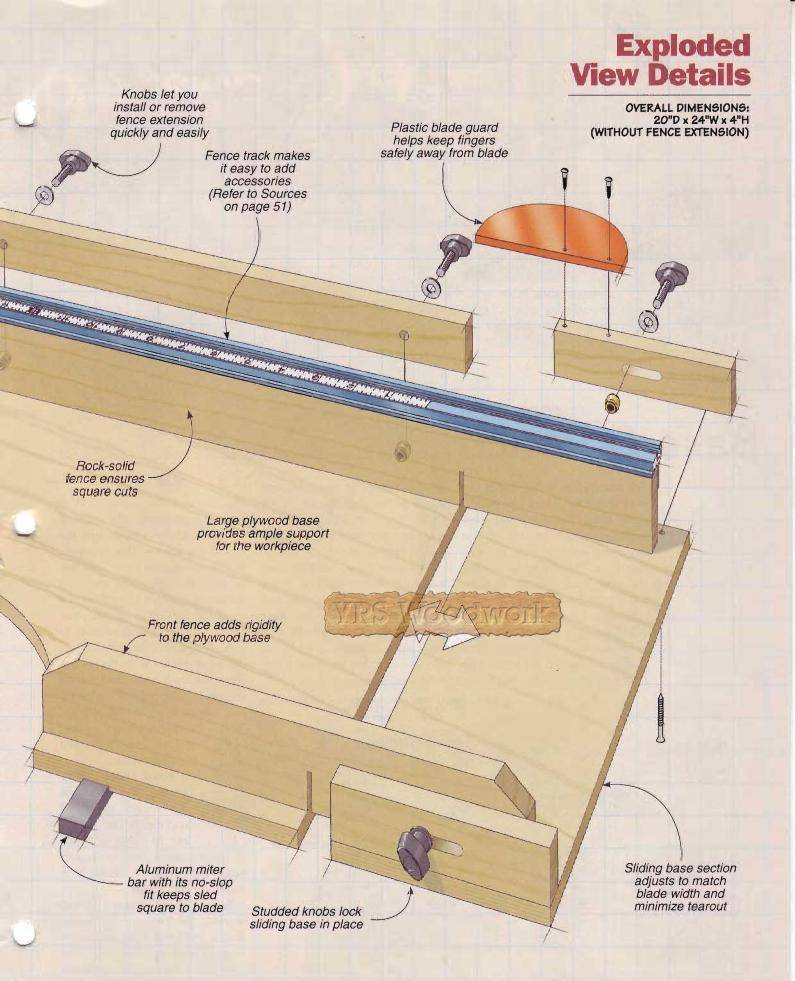

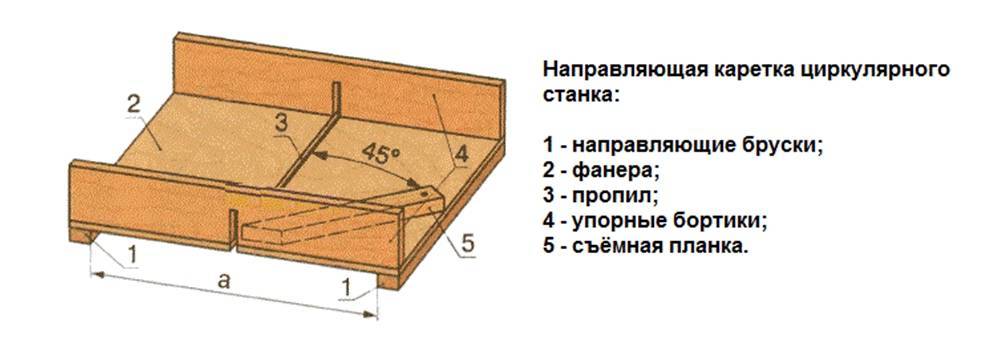

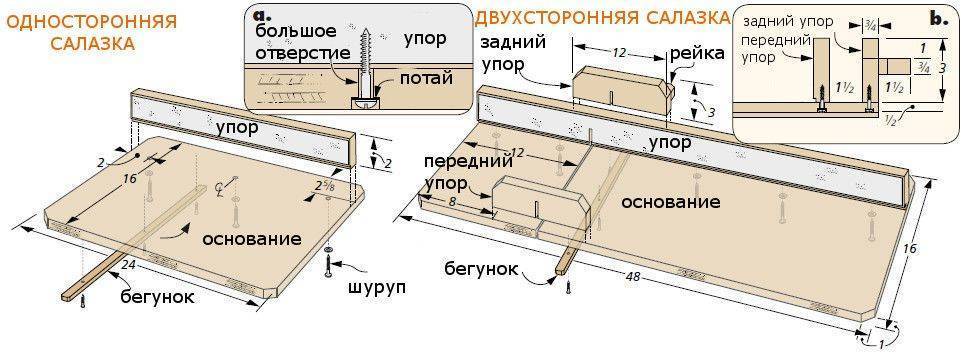

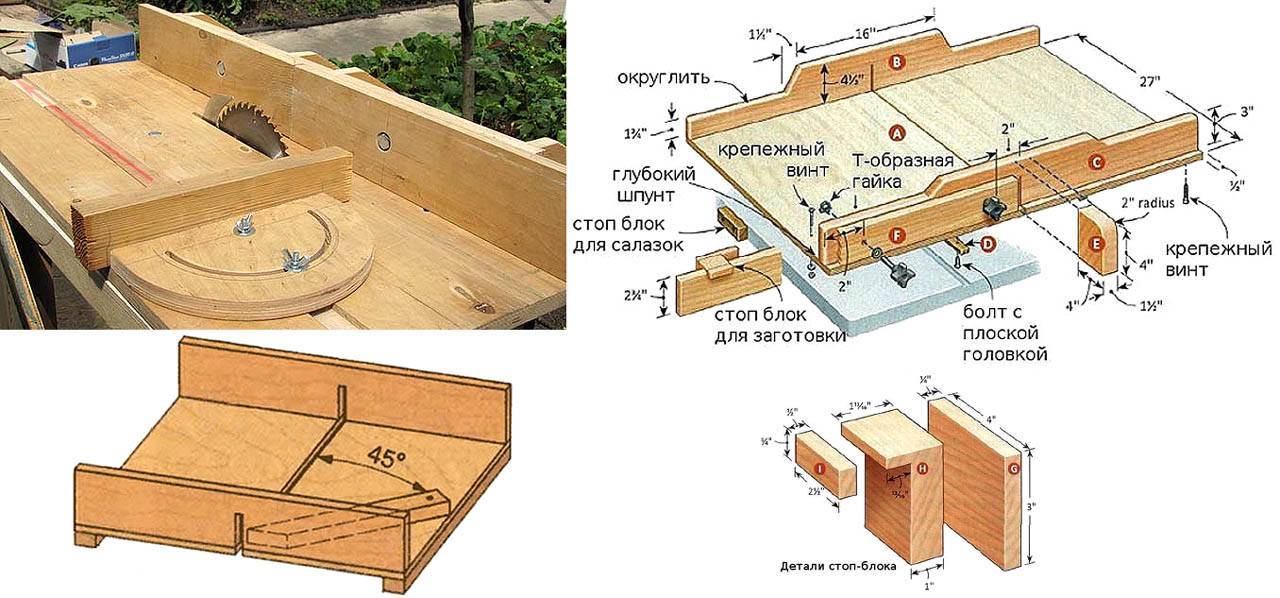

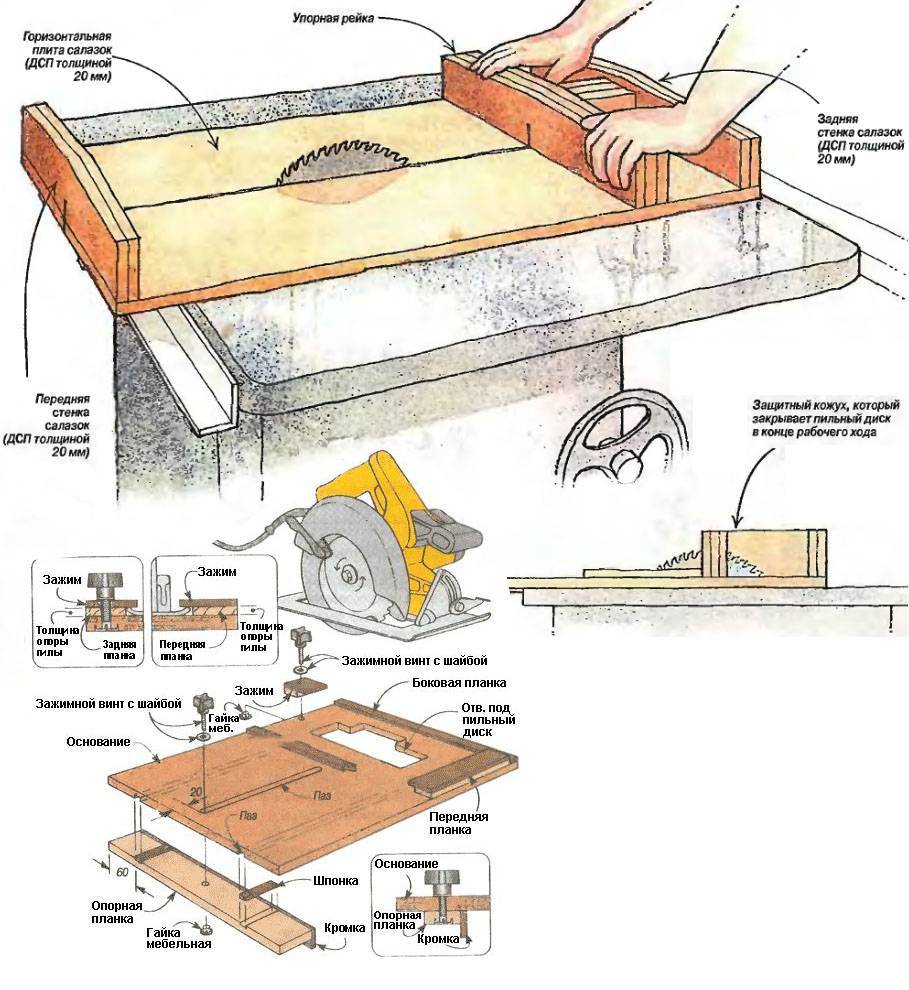

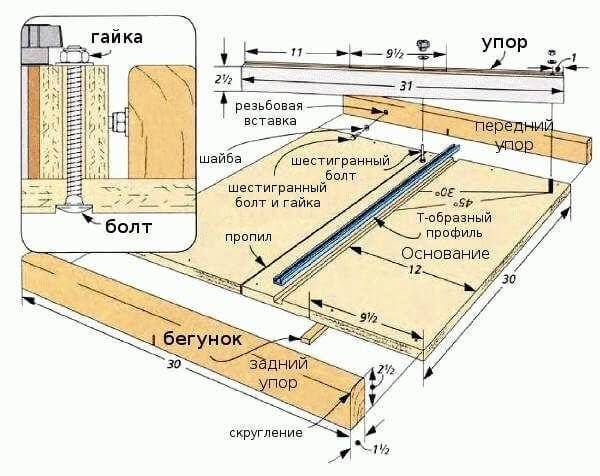

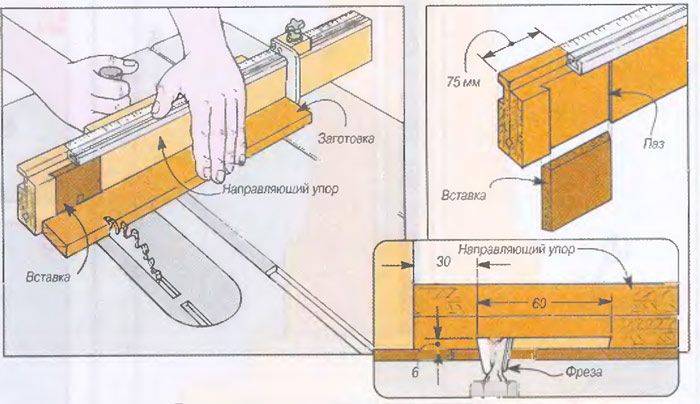

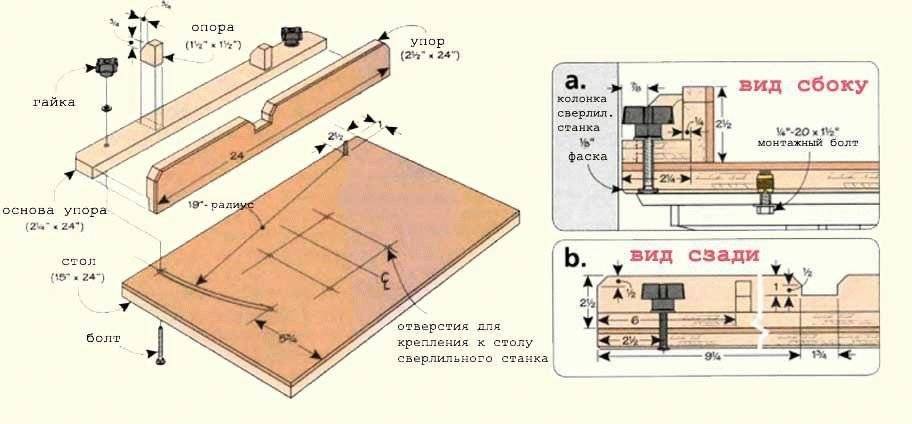

Каретка для циркулярной пилы, выполненная своими руками

Для изготовления каретки своими руками нам понадобится лист ДСП. К нему крепим болтами два металлических уголка – это направляющие. Отмеряем перпендикуляр от пилы, ставим упор для каретки. Помимо всего этого, можно сделать дополнительный криволинейный паз в основании доски под 45 градусов для резки под углом.

С помощью этих вспомогательных инструментов любой столяр облегчит себе работу. Вместе с этим увеличатся скорость и производительность труда.

https://youtube.com/watch?v=Ud5lpoe2ehM

Нюансы при работе

В завершении приведем несколько тонкостей, которые полезно знать, если хотите сделать самодельную каретку для циркулярной пилы:

- На опорную стенку в месте, где диск проходит сквозь нее, рекомендуют установить толстый брусок, который не даст пиле выскочить за край стенки, что может привести к травме.

- Для того чтобы придать конструкции большее скольжение рекомендуют зачистить полозья наждачной бумагой, а пазы периодически смазать огарком свечи (из парафина или стеарина). Иногда берется воск, но его использовать не рекомендуют, так как стаивания при эксплуатации, он липнет к полозьям.

- Перед нанесением клея на детали, продувайте конструкцию от частиц деревянной пыли и стружки, чтобы избежать неровностей после склеивания.

- Пропилив стенки, убедитесь, что пила свободно проходит сквозь них. Для этого можно сделать пропиленное отверстие немного больше толщины диска.

Изготовив таким нехитрым способом торцевую каретку в условиях домашней мастерской, под рукой у мастера будет удобный в обращении, универсальный инструмент, которому найдется применение в большинстве видов столярных работ.

Пошаговая инструкция

Итак, детали конструкции и необходимые инструменты подобраны, можно приступать к сборке и последующему монтажу самодельной каретки.

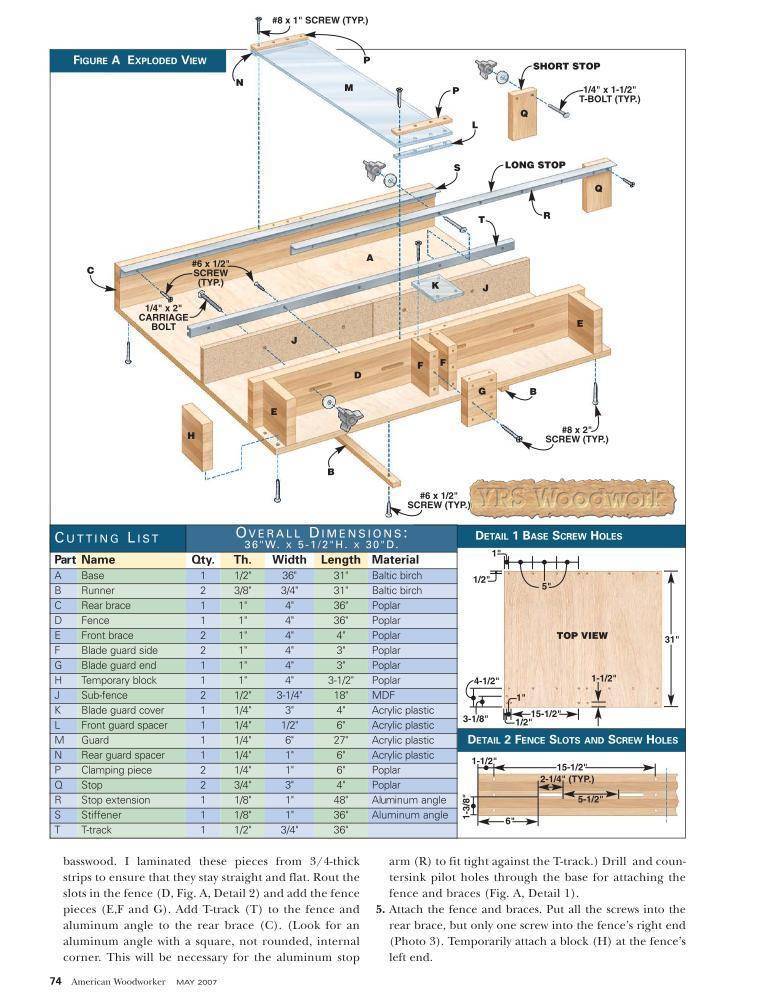

Шаг 1: Крепление алюминиевых профилей

Так как каретка будет «бегать по распилочному столу», первое, что следует сделать – это направляющие пазы. Для этого берут два П-образных профиля, примерно равных длине стола. Подогнать размеры можно болгаркой.

На одинаковом расстоянии от расположения режущего диска циркулярки прочерчивают две параллельных ему линии. Затем с помощью ручного фрезера выпиливают по ним П-профильные отверстия, выдувают из них стружку и с помощью клея закрепляют в них профтрубы. После того как клей просохнет – пазы готовы.

Шаг 2: Изготовление базы каретки

Далее конструируется передвижная база торцовочной каретки. Для этого берутся две планки, которые по толщине свободно входят в П-образный паз. Но здесь есть один момент – каретка должна будет свободно «скользить» по столу, а для этого ее на 2-3 мм приподнимают над столом. Чтобы это сделать, в профильные пазы на равном расстоянии выкладываются гайки одинаковой толщины, после чего на них укладываются рейки-направляющие.

Затем на них наносится клей, которым фиксируется фанерная планка-основание. Чтобы прижать ее плотнее, можно закрепить по бокам фиксаторы.

Когда смола высохнет, гайки убираются из профильных пазов и мастер проверяет, свободно ли по них ходит каретка. После этого, для удобства дальнейшего использования каретку обрезают по бокам по профилю стола.

Шаг 3: Монтаж стенок

Итак, основа готова и далее на нее устанавливаются упорные стенки. Для этого берется два деревянных бруска: один из них жестко, с помощью саморезов, фиксируется по ближнему к мастеру краю так, чтобы он был строго перпендикулярно режущей кромке диска пилы; второй закрепляется по верхнему краю, но только с одной стороны. Это нужно для того, чтобы мастер мог выровнять эту стенку строго параллельно нижней. Операция выполняется с помощью угольника.

После того, как стенки выровнены, проводится пробный распил. Он имеет две цели – с его помощью пропиливают отверстия в стенках и основании каретки, а также измерив затем распиленную заготовку, проверяют – верно ли выверен прямой угол распила.

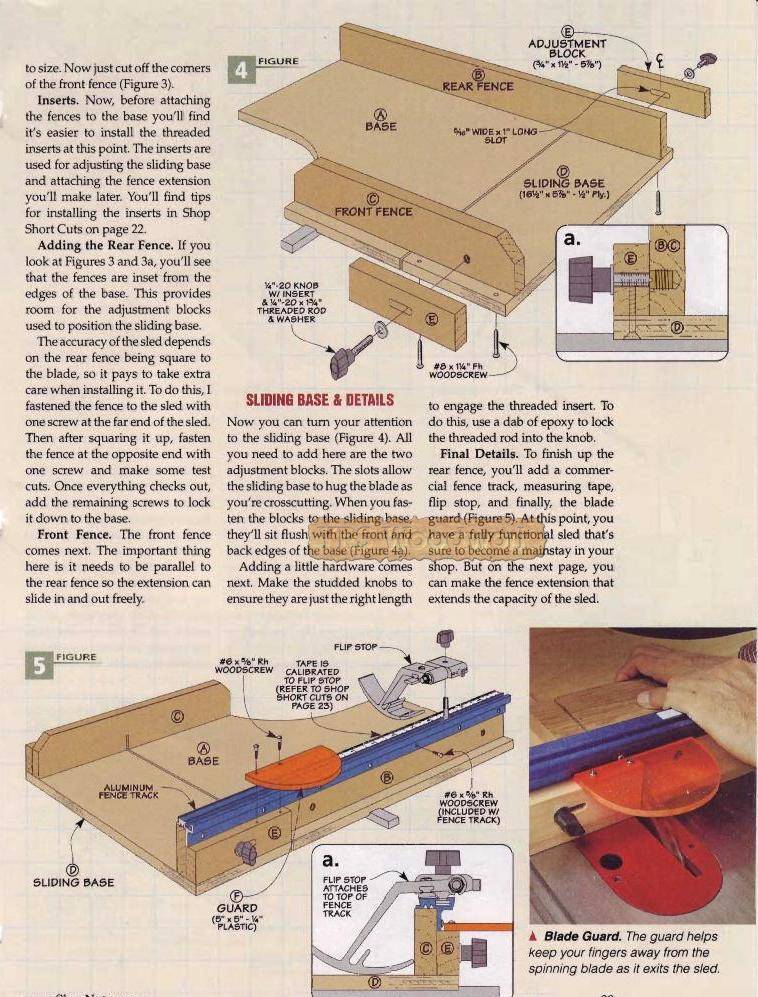

Шаг 4: Изготовление комбинированного квадрата для резки под углом

Итак, обычная каретка с прямой протяжкой готова, но что, если мастеру потребуется пропилить что-то под другим наклоном, например 60, 40 или 30 градусов? Для таких операций понадобится дополнительный конструкционный элемент, который называют «комбинированным квадратом».

Название не случайно взято в кавычки – дело в том, что базой заготовки действительно является квадратная деревянная платформа. Ее выпиливают так, чтобы она свободно помещалась между упорами основной каретки и одной из сторон фиксировалась у нижней стенки.

После этого заготовку кроят, вырезая из нее фрагменты под нужными углами – получившиеся скосы и будут направляющими, по которым укладывают деталь, которую нужно распилить под этим углом.

Сфера применения самодельной циркулярной пилы

В процессе строительства нового дома, когда древесный материал используется в большом количестве, самодельной циркулярки будет недостаточно. Да и функционал подобного устройства потребуется более широкий. А вот при выполнении ремонта домашний станок-циркулярка становится незаменимым техническим помощником.

Циркулярная пила, сделанная своими руками, позволяет производить безопасные работы и ускорить процесс строительства

Довольно часто размеры деревянных элементов определяются непосредственно в ходе выполнения работ. Возможность самостоятельно обеспечить процесс необходимыми материалами в значительной степени экономит средства и время. А зачастую и качество деревянных заготовок гарантируется более высокое.

На самодельной домашней циркулярке можно распустить доски на бруски, изготовить планки, рейки, отторцевать заготовки, распилить плиты из древесных материалов на фрагменты необходимых размеров.

Используя самодельную циркулярку, можно изготовить такие виды мебели, как стол, полочка, стеллаж. Подобный стационарный домашний инструмент применим при создании деревянных спортивных снарядов, изготовлении тары и т. д.

При установке на пильный станок диска с определенными техническими характеристиками механизм можно использовать как циркулярку по металлу. Распиливать допускается мягкий алюминий и листы из других видов металла, толщина которых не превышает 2 мм. При работе с более толстым материалом механизм будет перегреваться, провоцируя срабатывание автоматического отключения.

Для заготовки дров и простого распила кусков древесины хватит крепко закрепленного стола с прорезью для пилы

Как сделать циркулярку своими руками: подготовительные этапы работы

Перед тем как поставить точку в вопросе о целесообразности самостоятельного изготовления циркулярки, нужно воочию познакомиться с несколькими подобными устройствами, просмотреть ролики в интернете

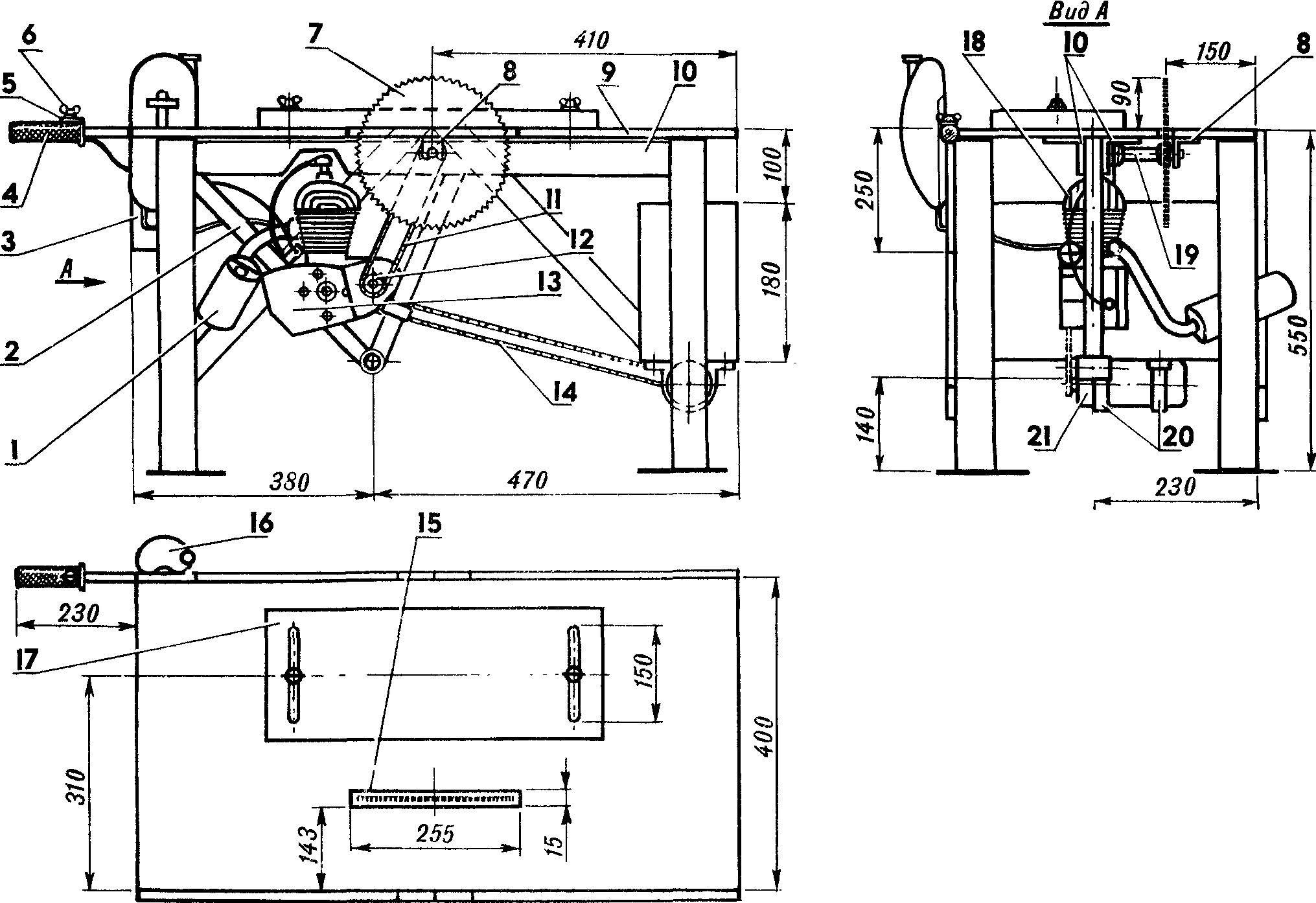

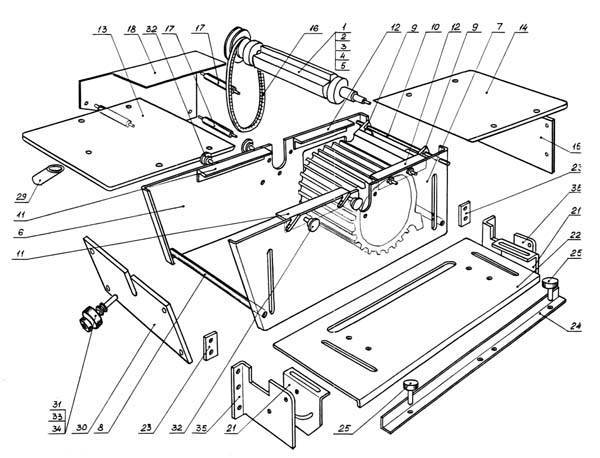

В ходе наблюдений и просмотров особое внимание следует обратить на основные элементы, детали, способы крепления. Чтобы понять, как сделать циркулярку, нужны как минимум теоретические знания. Процесс изготовления может реализовываться двумя способами:

Процесс изготовления может реализовываться двумя способами:

- набор элементов будущей конструкции в наличии, необходимо только выполнить сборку;

- составляющие циркулярки необходимо приобрести.

В случае последнего варианта задача несколько усложняется, так как детали и механизмы покупают чаще всего в разных местах, но они должны соответствовать по техническим и функциональным характеристикам.

Схема изготовления циркулярки своими руками

Полезный совет! Приобретать элементы для будущей конструкции циркулярки необходимо только после того, как будет разработан подробный чертеж установки.

Без чертежа невозможно учесть размеры элементов и подобрать полный комплект. Довольно часто данный этап (чертежные работы) опускается домашними умельцами из-за отсутствия навыка выполнения. Делать этого не стоит, так как вполне достаточно нарисовать пилу. Как минимум это позволит завизуализировать будущий агрегат

Представлять, что получится в итоге, – крайне важно

Только после того, как в наличии будет чертеж или эскиз и все необходимые элементы, можно приступать непосредственно к процессу сборки.

Преимущества и недостатки самодельной каретки для циркулярки

При создании каретки для циркулярки можно:

- Добиться оптимальных размеров.

- Изменить стандартный внешней вид, например, сделать радиусную каретку для изогнутых форм.

- Выбирать подходящие материалы: алюминий, дерево, профили и т.д.

- Сэкономить — использовать имеющиеся под рукой инструменты.

Однако, если мастерить направляющую самостоятельно, появится ряд сложностей. В частности, необходимо обладать соответствующими знаниями о процессе, приобрести специфические инструментарий для работы, которого может не оказаться у непрофессионального столяра.

Каретки разделяются на ручные и стационарные, любительские и профессиональные

Каретки разделяются на ручные и стационарные, любительские и профессиональные

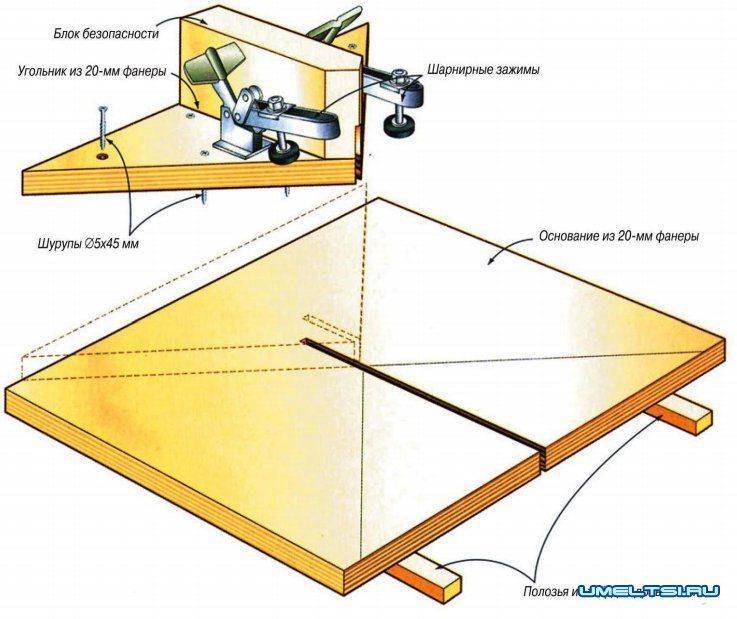

Изготовление каретки для циркулярки своими руками

На функционал и качественную работу стационарной циркулярки в значительной степени влияет наличие приспособлений. Одним из таких является каретка. Выполнить ее в домашних условиях совершенно несложно, а вот осуществление торцевания и отпиливания материала под углом 45° значительно упростится.

Сделать данное приспособление для циркулярки можно из листа фанеры следующим образом:

вырезается фанера размером несколько шире, чем стол циркулярки;

Каретку для циркулярки можно изготовить собственноручно.

- в нижней части к ней при помощи клея или шурупов прикрепляются направляющие бруски, расстояние между которыми должно равняться ширине стола;

- сверху подобным образом, с применением шурупов или клея, фиксируются упорные бруски.

При помощи направляющих каретка подается по столу на пильный диск, делающий на приспособлении сквозной пропил. Высота бортиков, которая должна быть больше выступающего пильного диска, позволяет сохранять целостность и жесткость каретки. Если стоит задача выполнить распил под углом 45°, необходимо использовать дополнительную планку, которая в данном приспособлении является съемным элементом. Распил выполняется путем прижимания заготовки к расположенной под углом планке.

Чтобы фанерная поверхность каретки легко очищалась от отходов пиления, ее нужно покрыть лаком в несколько слоев.

Фанера должна быть размером немного шире, чем стол циркулярки.

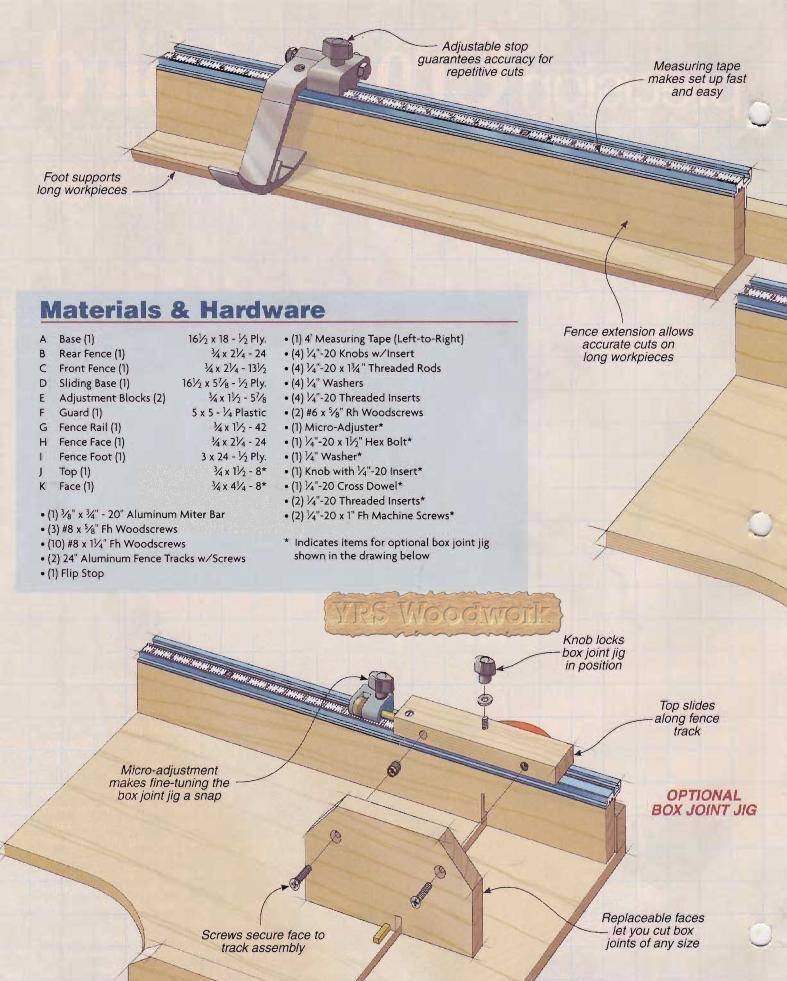

Дополнительные приспособления

- Заготовка-шаблон. При необходимости изготовления однотипных деталей можно использовать одну из них в качестве шаблона-направляющей. Для этого отрезается заготовка требуемой длины и на один ее конец закрепляется упорная рейка. По ширине рейка должна совпадать с рабочим расстоянием. При работе с этим приспособлением упорная рейка должна плотно прилегать к торцу обрабатываемой детали. Так можно получить большое количество деталей абсолютно одинаковой длины без затрат времени на разметку линии реза.

- Отрезной угольник. Для постоянного использования можно изготовить отрезной угольник. Он представляет собой две массивные деревянные или фанерные рейки, скрепленные саморезами внахлест в форме буквы “Т”. Длина выступающих концов перекладины буквы “Т”выравнивается до соответствия рабочему расстоянию циркулярной пилы. Установка выравненного конца перекладины напротив линии разметки позволит получить точный перпендикулярный разрез.

- Кромочный упор. В состав стандартной комплектации циркулярной пилы входит угловой (кромочный) упор. Он позволяет делать распил параллельно кромке обрабатываемого материала. Используя самостоятельно изготовленный кромочный упор, за счет расширенной и более длинной базы можно получить более чистый и точный рез.

Для изготовления кромочного упора из фанеры толщиной 15 мм вырезается упорная рейка и основание для циркулярной пилы. В основании и упорной рейке при помощи ручного фрезера выбираются шпоночные пазы. Сами шпонки изготавливаются из обрезков твердого дерева или из той же фанеры и крепятся в пазы упорной рейки. Для усиления упора под углом в 90° к упорной рейке закрепляется еще одна рейка достаточной ширины, которая будет опираться на обрабатываемую деталь. Регулировка расстояния пропила от края заготовки осуществляется перемещением упорной рейки по направляющим с последующей фиксацией при помощи стопорного винта.

Для установки винта в основании пропиливается сквозной паз. Для увеличения точности распила и повышения безопасности работ рекомендуется использовать два винта. В пластине основания делается отверстие под пильный диск и устанавливается система крепления циркулярной пилы. Конструкция системы крепления может быть самой разнообразной и будет зависеть от конкретной марки пилы. Общим моментом для всех вариантов должна быть надежная фиксация циркулярки и возможность ее демонтажа с приспособления после окончания работы. Для удобства выставления требуемой ширины отреза материала на лицевой поверхности основания приспособления закрепляется измерительная лента.

Как подобрать пилу

Безусловно, когда имеется стаж работы, и вы не желаете инвестировать в покупку большие средства, можно изготовить такой станок собственноручно

При приобретении пилы для него примите во внимание:

- Покупайте устройство с защитой, которая обязана закрывать диск не только в спокойствии, но и во время работы.

- Подбирайте массу и габариты устройства с учетом собственных целей. С объемным взаимодействовать будет труднее, устанете уже после получаса деятельности.

- Учитывайте удобство пилы, чтобы при ее помощи вам было комфортно трудиться.

- Учитывайте диаметр диска (не больше метки в 0,2 м). Исследуйте размеры разреза – при распиле объемных частей необходимо подбирать размер больше.

- Проследите, чтобы вращательный блок и станина были хорошего качества.

Вне зависимости, решили купить заводской вариант или создать пилу собственноручно, с ней должно быть легко трудиться, а результат получаться качественным.

Как сделать подвижную каретку для циркулярки своими руками

Самый простой вариант салазок показан на следующем видео:

Пошаговая инструкция изготовления

Изготовление подобных простых вариантов проводится по следующей последовательности.

Расчет размеров

Они должны соответствовать размеру рабочего стола, с учетом размеров заготовок, которые будут пилиться. Для маленьких заготовок требуется небольшая площадь, и наоборот. На приведенном видео, салазки значительно шире рабочего стола, используются дополнительные опоры.

Выбор материала

Используется материал, который есть под рукой, либо в продаже по доступной цене.

Далее:

- Разметка листа для рабочего стола.

- Распиловка материала на подвижный стол электролобзиком, ручной или электропилой, УШМ и т.д.

- Замер направляющих брусков (уголков, профиля) на продольные и задний поперечный упоры.

- Распиловка направляющих по длине.

- Сборка. При этом главное, чтобы направляющие с обеих сторон были строго параллельно диску. Для этого выдерживается следующий порядок: Прикручивается одна направляющая, салазки ставят на место. Вторая направляющая прикручивается по фактическому расположению ползунка. Затем выполняется пропил рабочего стола салазок под диск самим пильным диском по дереву. При этом салазки просто передвигают навстречу работающему диску. Если стол из металла, его прорезают диском по металлу по разметке.

- Установка заднего упорного бруска.

В варианте, показанном на видео, в качестве регулятора ширины пропила используется боковой упор – простой П-образный металлический профиль на струбцине.

На фото боковые направляющие выполнены другим способом.

Здесь они не прикреплены с боков неподвижного стола, а расположены снизу. На дне салазок прикреплены ползунки, на неподвижном рабочем столе под ползунки имеются пазы.

Такой вариант меньше склонен к перекосу и заклиниванию.

Самодельные салазки с заводскими линейными направляющими, имеющие подшипники скольжения, такого недостатка лишены совсем. Их устанавливают сбоку неподвижного стола, на специальной станине. Подвижный рабочий стол может проходить как сверху неподвижного, так и на одном уровне, как на станках заводского изготовления. При этом расстояние от подвижного стола до пильного диска должно быть минимальным.

Необходимые материалы и инструменты

Для изготовления простейших салазок, типа показанных на видео, требуется:

Листовой материал. Рабочий стол может быть выполнен из разных материалов:

- фанера толщиной от 10 мм и выше;

- алюминий толщиной от 5-10 мм;

- черный металл толщиной от 3-5 мм (чем больше площадь, тем толще, чтобы не гнулся), но это тяжелый материал;

- любые другие негибкие и не хрупкие, достаточно прочные материалы (текстолит, стеклотекстолит, пластики с подходящими свойствами, ОСБ и т.д.);

- брусок для фиксации заготовки сверху стола;

- упор для ограничения ширины заготовки (уголок на струбцине, брусок на саморезах и т.д.).

Направляющие могут быть выполнены из разных материалов: бруски из сухой твердой древесины, мебельного ДСП, металлические уголки, специальный профиль для направляющих заводского изготовления, в том числе и с подшипниками.

Инструмент для изготовления применяется разный, в зависимости от наличия его у мастера и материала. Например, пилить материал можно ручной ножовкой, пилкой по металлу, отрезным диском УШМ, дисковой электропилой, сабельной пилой, электролобзиком.

Закрутить саморезы можно шуруповертом, электродрелью с регулятором оборотов, ручной отверткой и т.д.

В принципе, конструкция довольная простая и не требует каких либо чересчур подробных пошаговых инструкций.