Делаем сами

Если в вашем магазине не продают специализированные переключатели, то не нужно расстраиваться — их можно сделать самому. Рассмотрим, как из обычного выключателя сделать проходной выключатель. Для этого вам надо купить один классический однокнопочный переключатель и один двухкнопочный. Выбирайте устройства от одного производителя и имеющие одинаковый размер. Затем в двухклавишном механизме произведите замену клемм местами так, чтобы цепи могли включаться и выключаться независимым способом. Получится, что в одном положении всегда включается первая цепь, во втором — вторая. Затем поменяйте две клавиши на одну, и ваш выключатель готов — его можно устанавливать в любом месте.

Если вам необходимо установить три переключателя, то понадобится более сложные системы на 4 контакта — два на вход и два на выход. Питать подобную схему нужно четырехжильным проводом, подключая контакты попарно.

Теперь вы знаете, Чтобы все вопросы отпали, посмотрите наши схемы подключения устройств.

Иногда начинающие электромонтажники путаются в терминологии, в схемах и принципах работы этих двух, а точнее трех механизмов (т.к. переключатели тоже бывают двух видов

), не говоря уже о простых покупателях, которые сами пытаются смонтировать, либо купить для дальнейшего монтажа нужные устройства. В этой статье мы постараемся пролить свет на разницу между выключателем и переключателем.

Итак, выключатели и переключатели служат для коммутации электрических цепей освещения и бытовых приборов, внешне также они выглядят одинаково, разница лишь в количестве контактов с тыльной стороны. Но выключатель предназначен для разрыва одной цепи, а переключатель для переключения между цепями. Выключатель применяется для управления светом из одного места, переключатели же служат для управления светом из двух и более мест, при чем для реализации управления с трех мест и более используются «проходные» переключатели. Ниже мы рассмотрим на схемах как это работает:

1. Выключатель одно клавишный — коммутирует фазу приходящую на него и отходящую к светильнику.

Как мы видим на схеме, на выключателе достаточно только двух контактов, один для приходящей фазы, второй для отходящей.

2. Переключатель одно клавишный — коммутирует фазу с одной из двух цепей проходящих между двумя переключателями.

Такую схему используют например в коридоре , установив один переключатель при входе в квартиру мы можем включить свет, а пройдя по коридору, установив переключатель в конце коридора — выключить свет. Как видно из схемы на одно клавишном переключателе должно быть три контакта, один — для приходящей (или отходящей фазы) , второй и третий — для двух цепей между переключателями

Важно отметить что переключатели всегда используются парами , а также, что переключатель вполне можно установить вместо выключателя и он будет работать как выключатель, но выключатель не справится с функциями переключателя. 3

3.

Если же нам хочется включать один и тот же светильник с трех мест и более, например на лестнице, чтобы можно было включать и выключать лестничное освещение на любом этаже, тогда в кроме обычных переключателей используются «проходные».

В двух местах ставятся обычные переключатели, а между ними ставят последовательно сколь угодно проходных переключателей. Как видно из схемы у проходного одно клавишного переключателя целых четыре контакта — два на две цепи между первым переключателем и два на цепи между вторым.

Надеемся, что мы прояснили разницу между выключателем и переключателем

. А если у насдве группы света (например светильники с одной и другой стороны коридора) и мы хотим тоже их включать и выключать в разных местах, да еще либо одни либо другие, либо все вместе? Если мест включения/выключения нужно не более двух, то не беда — во первых, можно установитьнесколько одно клавишных переключателей , во вторых, у большинства производителей естьдвух клавишные переключатели , в этом случае количество проводов и контактов увеличивается вдвое. Если же необходимо управлять светом с трех мест и более, то осуществив монтаж под двух клавишный проходной переключатель, вы столкнетесь с проблемой его покупки, т. к. на таком переключателе необходимо!восемь контактов , далеко не все производители ЭУИ предлагают такие изделия, но все же они есть, как правило в модульных сериях, например ABB Zenit .

Работа проходного выключателя заключается в том, что при его помощи можно выключать свет в двух разных местах.

Как рассчитать простой рычажный механизм самостоятельно?

Перед непосредственным созданием механизма следует провести расчеты основных показателей, а также построить схему распределения нагрузок. Силовой расчет рычажного механизма проводится после определения исходных данных:

- Создается кинематическая схема массы и моментов, инерции звеньев и положения центров массы.

- Учитывается закон движения механизма.

- Определяется внешнее силовое нагружение.

- Рассчитывается угол перекрытия рычажном механизме.

Проводимый кинематический и силовой предусматривает создание системы координат, которая используется для расчета кинематических характеристик. Кулисно-рычажный вариант исполнения проектируется при создании системы координат и обозначением всех сил. Для проектирования требуется большое количество различных формул, при этом в конце следует выполнить проверку.

Как правило, рассматриваемая работа выполняется инженерами, который учитывают ГОСТ проектирование. Это связано с тем, что структурная формула плоских рычагов выбирается в зависимости от области их применения.

Эксцентриковый механизм – Большая Энциклопедия Нефти и Газа, статья, страница 1

Эксцентриковый механизм

Эксцентриковый механизм заменяет кривошипно-шатунный при малой длине хода. Движение хомута передается дальнейшим частям механизма эксцентриковой тягой.

Эксцентриковый механизм для прижатия диска а фрикционной муфты, в котором используется схема включения по фиг.

Эксцентриковый механизм заменяет кривошипно-шатунный при малой длине хода. Движение хомута передается дальнейшим частям механизма эксцентриковой тягой.

Эксцентриковый механизм состоит из электродвигателя с редуктором, вращающего кулачок 6, который через систему рычагов 7 постепенно перемещает отдельные участки нижней полуформы.

Эксцентриковый механизм состоит из эксцентрика 1, насаженного на вал редуктора, и корпуса 2, в пазах которого перемещается эксцентрик.

Эксцентриковый механизм монтируется на вертикальной и горизонтальной частях станины.

Эксцентриковый механизм служит для преобразования вращательного движения в возвратно-поступательное.

Эксцентриковый механизм обычно используют, когда нужно создать большие давления при малом ходе ползуна.

Эксцентриковый механизм представляет собой разновидность кривошипно-шатунного механизма с небольшим радиусом кривошипа – R, называемым эксцентриситетом.

Эксцентриковый механизм для аррети-ровання весов: / – круглый эксцентрик; 2-стержень; 3-стойка.

Эксцентриковые механизмы находят также широкое применение для авто матизации рабочих операций и движений в станках и автоматах.

Эксцентриковый механизм монтируется на вертикальной и горизонтальной частях станины. Он состоит из вала, большой шестерни, конической шестерни, двух эксцентриков, двух шатунов, двух муфт, двух колонок ( штанг), траверсы и восьми подшипников.

Эксцентриковый механизм для аррети-рования весов: / – круглый эксцентрик; 2 -стержень; 3-стойка.

Страницы: 1 2 3 4 5

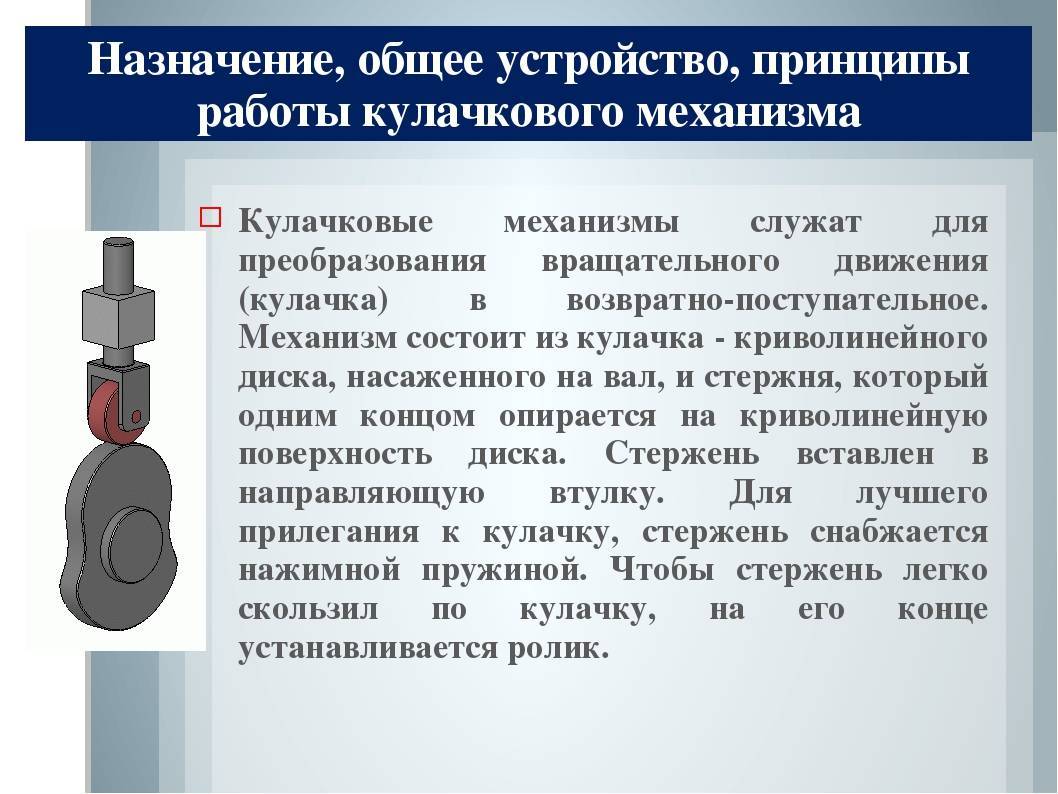

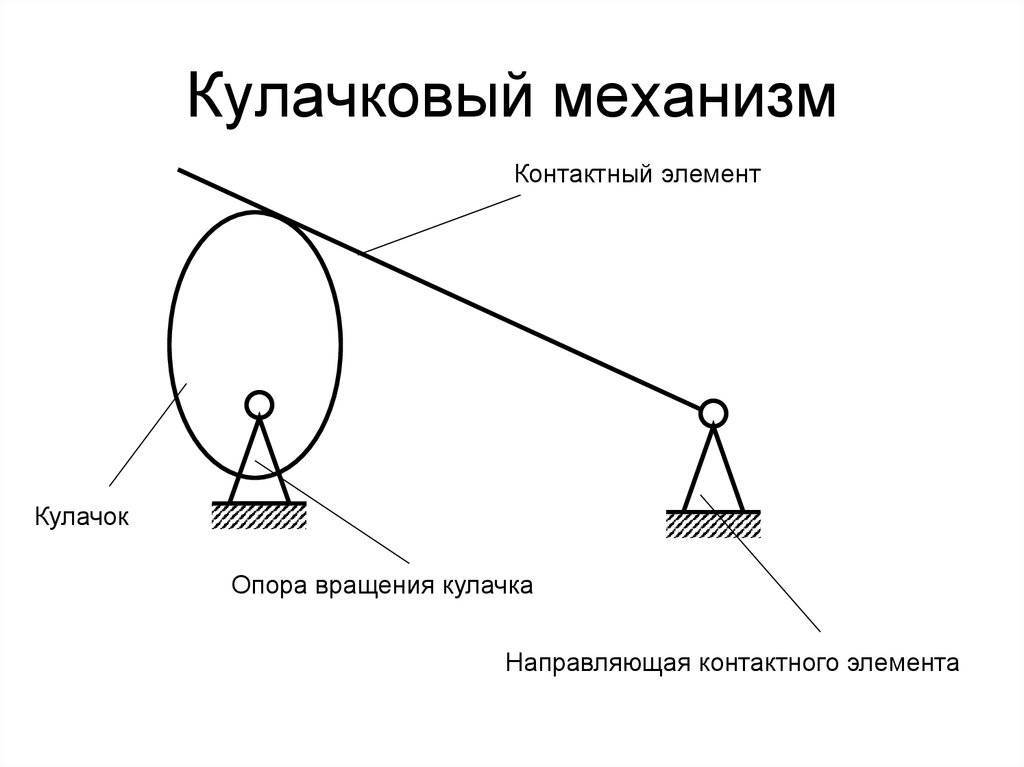

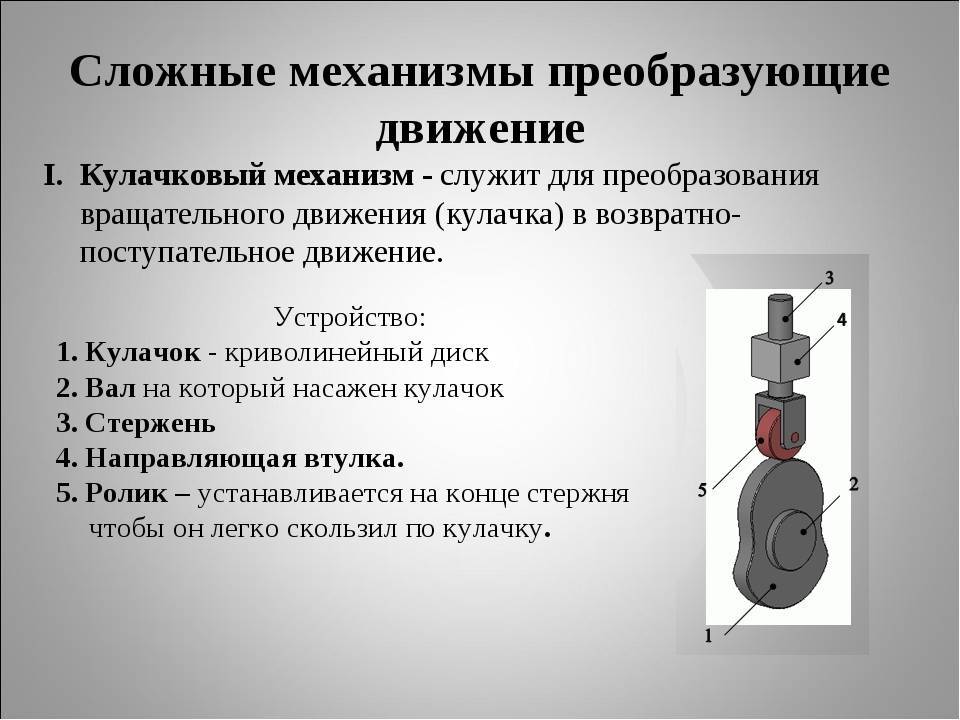

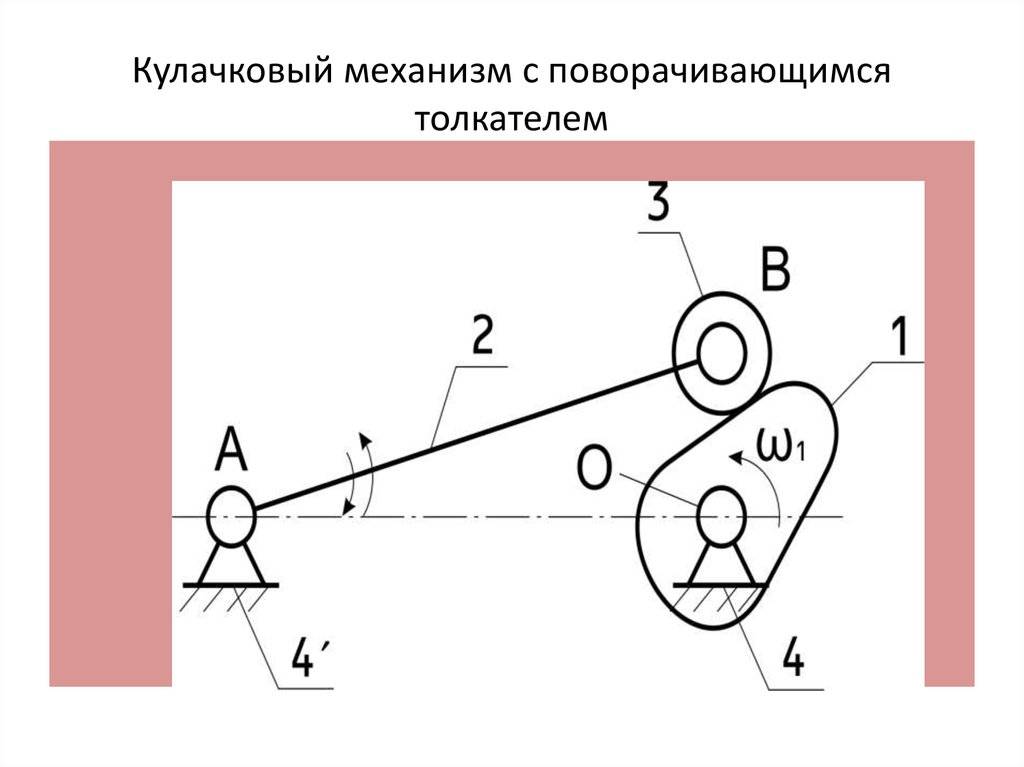

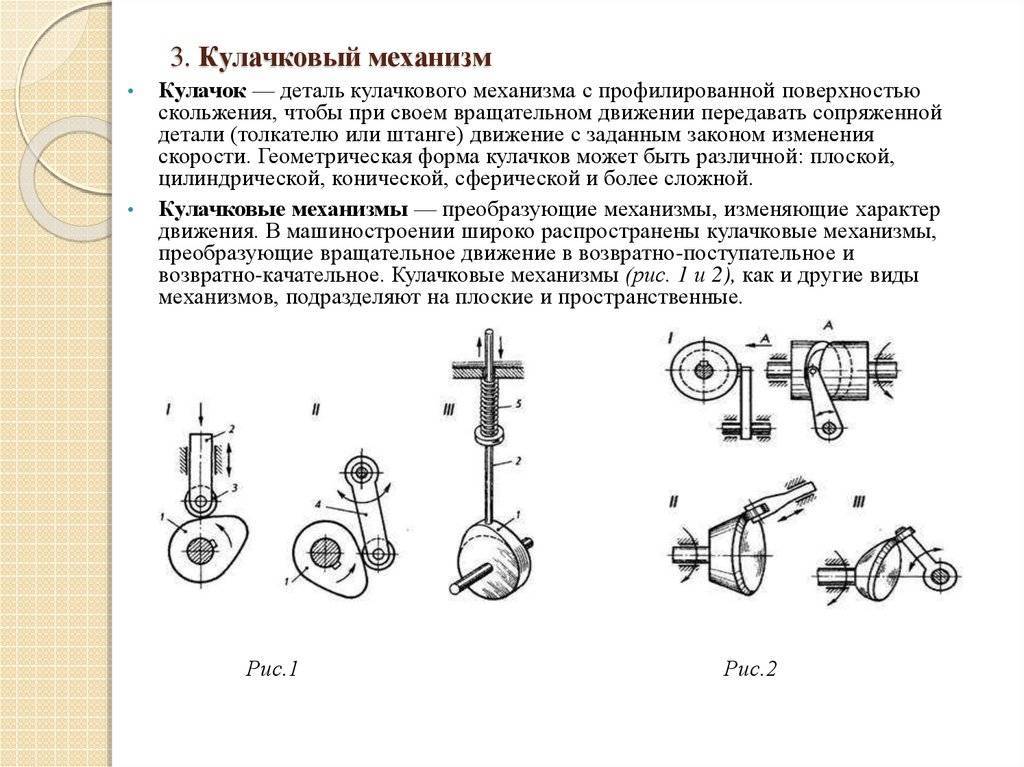

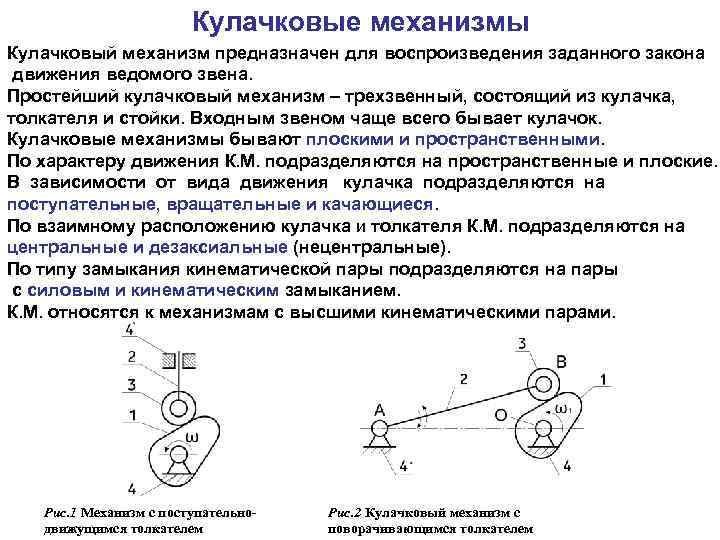

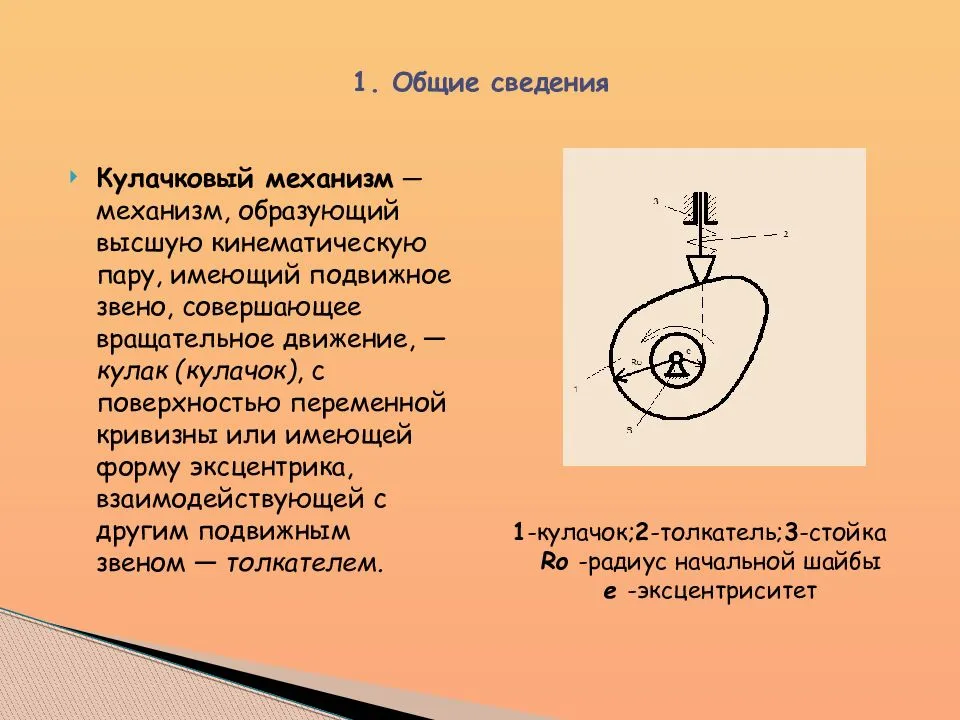

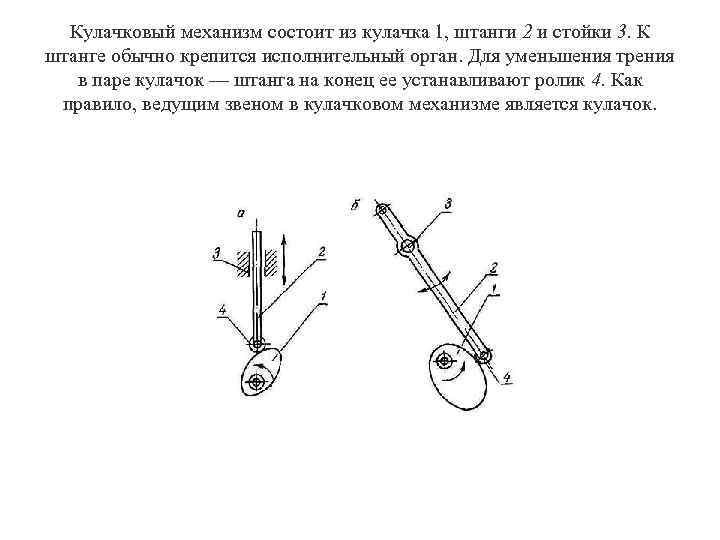

Виды кулачковых механизмов

В зависимости от характера

движения ведущего и ведомого звеньев различают кулачковые механизмы:

1.

С вращательным движением кулачка и

постоянным толкателя.

2.

С вращательным движением кулачка и

качательным толкателя (коромысловый).

3.

С постоянным движением ведущего и ведомого

звеньев.

4.

С вращательным движением кулачка и

качательным движением толкателя (цилиндровые).

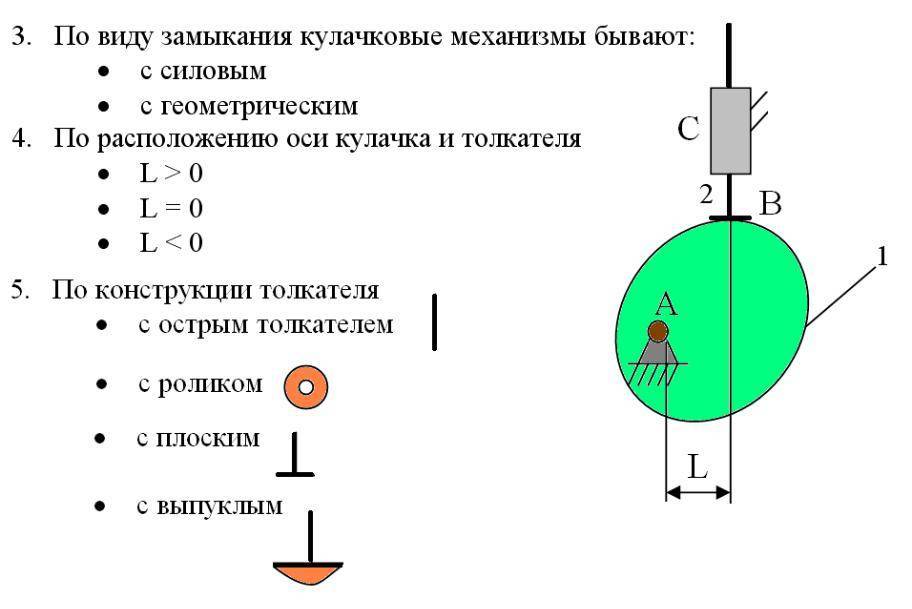

В точке контакта кулачка и

толкателя присутствует износ рабочей поверхности, чтобы уменьшить износ рабочую

поверхность толкателя с острым наконечником заменяется на толкатель с роликом.

Трение скольжение заменяется

трением качения. Износ понижается, кпд повышается.

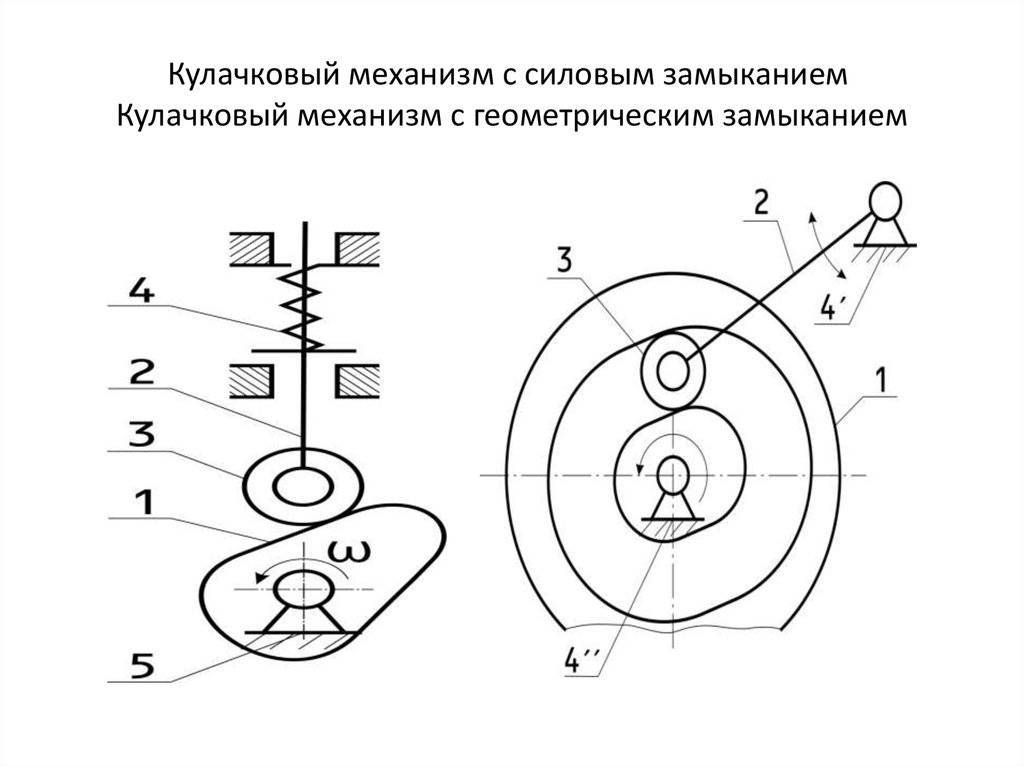

Поверхность контакта должна

быть постоянной, это обеспечивается силовым или геометрическим замещением.

Силовое замещение обеспечивается пружинами, силами тяжести и т.д.

В качестве геометрического

замещения принимают пазы на кулачках.

Недостаток: Трудность

изготовления пазов.

Если ось толкателя совпадает с

осью вращения кулачка, то механизм называется центральным.

Если ось толкателя смещается от оси вращения

кулачка на величину l, то механизм

называется нецентральным.

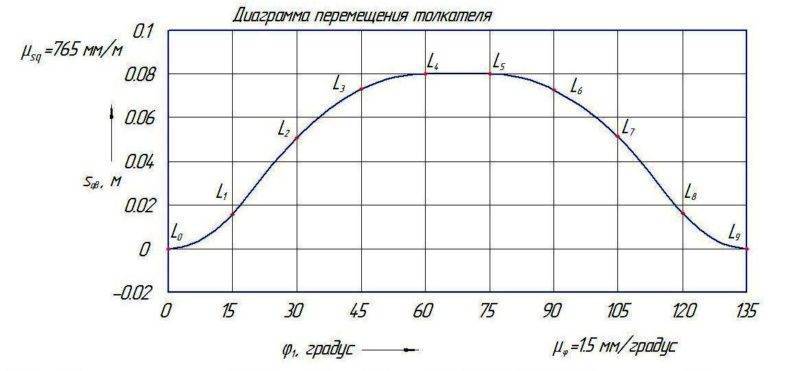

Основные фазы поворота угла

кулачка

ty= Φy*ω; tδ= Φδ* ω;

Φy –

Фаза удаления толкателя, угол поворота кулачка при подъёме толкателя, этой фазе

соответствует: ty- время в течении которого толкатель поднимается в

верхнее положение.

Φδ –

Угол поворота кулачка или фаза дальнего стояния, этому углу поворота

соответствует: tδ – время дальнего стояния (в течении которого кулачёк

останавливается).

Φв – Фаза возврата, соответствует tв.

Φн – Фаза нижнего стояния, соответствует tн(tн= Φн* ω).

В некоторых кулачках

отсутствуют фазы верхнего или нижнего стояния.

Φр= Φy+Φδ+Φв – рабочий

угол;

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Θр.х= Θy+ Θв.в+ Θс.

Холостой ход образуется из фазы нижнего стояния:

Θх.х= Θн.в.

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Θ ≠ Σ.

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

- расчетно-аналитическим;

- графоаналитическим.

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

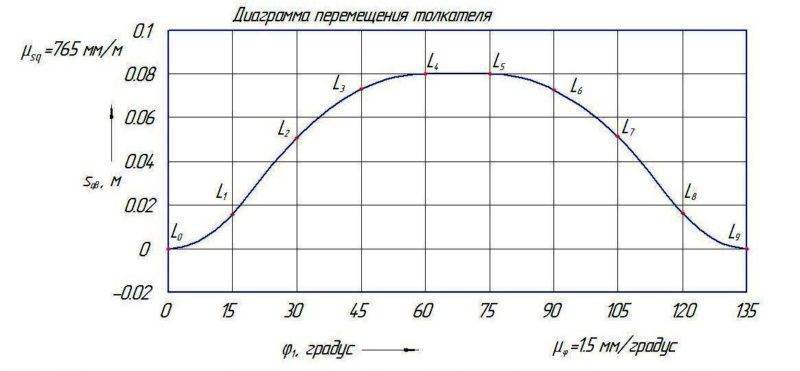

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

Принципы крепления

Основной параметр, который необходимо принимать во внимание при креплении грузов при помощи стяжного ремня с храповиком, – сила натяжения. Нагрузка, с которой можно натягивать храповик, имеет предел

Ленту порвать не получится, но согнуть усики запорного механизма легко, особенно когда качество стали, из которой изготовлена деталь, низкая

Это основная проблема, с которой пользователи сталкиваются при эксплуатации стяжки

Ленту порвать не получится, но согнуть усики запорного механизма легко, особенно когда качество стали, из которой изготовлена деталь, низкая. Это основная проблема, с которой пользователи сталкиваются при эксплуатации стяжки.

Водители часто ломают стяжные устройства, используя в качестве усилителя рычага монтажную лопатку от автомобиля. Из-за этого нагрузка на усики запорного устройства резко превышает допустимую, они гнутся или сразу ломаются, если материал, из которого они изготовлены, каленый.

Чтобы предотвратить порчу стяжного механизма, не следует максимально затягивать стяжку в момент погрузки. Можно затянуть ее руками, насколько хватит сил, проехать пару километров, чтобы груз встал на свое место, и подтянуть ещё. Такой способ применяют профессионалы, которые привыкли бережно относиться к своим вещам.

Видео инструкция по работе со стяжками, имеющими храповики:

Преимущества бесконтактных моделей

Главным преимуществом бесконтактных выключателей является экономия электричества. Электроэнергия не тратится в случае отсутствия людей в помещении. Человеку не нужно принимать участие, чтобы включить или выключить свет. Следовательно, использование таких моделей считается комфортным.

Техническая простота является плюсом стандартных контактных выключателей, но есть некоторые минусы:

- Маленький ресурс при применении максимальной нагрузки. Если контакты размыкаются, возникает искра, что вызывает поломку выключателя. При наличии постоянного тока устранить аварию поможет конденсатор, имеющий параллельное подключение к контактам. При наличии в сетях переменного тока понадобится тугоплавкая напайка из вольфрама.

- Минусом контактного устройства считается сильная чувствительность к пыли и грязи. Это вызывает нарушение электрической цепи. Далее происходит снижение взаимодействия контактов, а в итоге — перегрев и поломка.

Огромный выбор дает возможность найти элемент для использования в конкретном случае. Если нужно реализовать сенсорное управление, подойдет емкостный выключатель, а для использования в загрязненных условиях лучше выбрать индуктивный вариант.

Принцип действия механизма

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

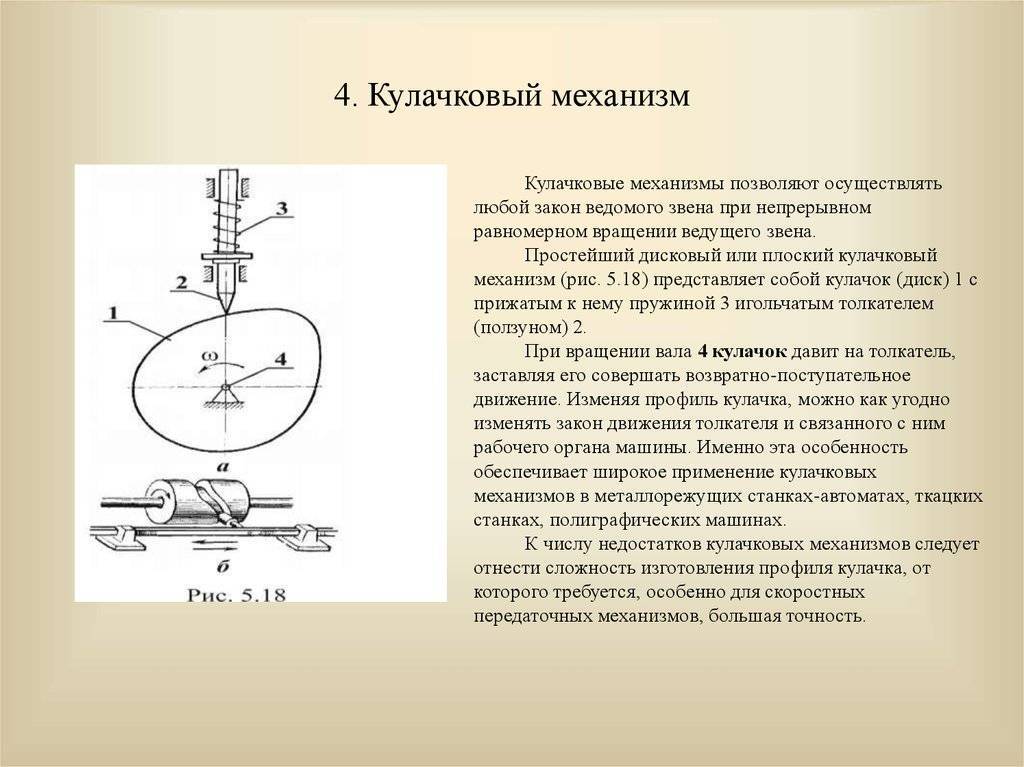

Назначение и область применения

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

Основные параметры кулачкового механизма

Наиболее важными параметрами устройства, определяющими его рабочие качества, служат:

- наибольший ход толкателя (ход плеча коромысла);

- наибольшая скорость поступательного перемещения;

- траектория исполнительного органа.

Кроме того, в расчете участвуют и такие характеристики, как:

- скорость вращения приводного вала;

- заданное усилие на исполнительном органе;

- период работы, у большинства схем принимается равным полному обороту вала (2π);

- фазовыми углами Θ

Фазовые углы различаются на следующие:

- фаза удаления Θу – угол, при повороте вала на который происходит максимальное перемещение толкателя между его крайними положениями;

- фаза верхнего стояния Θв.в- угол максимального удаления толкателя от оси кулачка;

- фаза сближения Θс соответствует перемещению толкателя из дальнего в ближнее положение, противоположна по смыслу фазе удаления, но не обязательно равна ей по величине;

- фаза нижнего стояния Θ н.в — соответствует минимальному удалению и по смыслу противоположна Θ в.в.

Если сложить все фазовые углы, должна получиться полная окружность

Θ = Θу + Θв.в + Θс + Θн.в =2π.

Рабочий ход складывается из первых трех фаз:

Θр.х= Θy+ Θв.в+ Θс.

Холостой ход образуется из фазы нижнего стояния:

Θх.х= Θн.в.

Каждой фазе работы ставится в соответствие один из профильных углов Σ: Σу; Σв.в; Σс; Σн.в.

Обычно фазовый и профильный угол для каждого состояния не равны между собой

Θ ≠ Σ.

Расчет кинематики кулачкового устройства базируется на линейных и угловых размерах его компонентов. Соотношение между ними называют законом выходного звена кинематической схемы.

Его выражают как функцию от текущего угла поворота вала, он учитывает все свойства структуры системы и ее проектных характеристик:

S =f(Θ), где Θ – угол поворота ведущего вала.

Закон выходного звена можно получить двумя методами:

- расчетно-аналитическим;

- графоаналитическим.

Расчетно-аналитический способ существенно более точен, но требует сложных расчетов. Его используют как основной при проектировании ответственных механизмов.

Графоаналитический способ вычисления закона проще в исполнении и значительно более нагляден. Его используют для простых устройств и как способ предварительной оценки пред проведением расчетно- аналитических вычислений.

С развитием средств вычислительной техники и программного обеспечения сложности расчетно- аналитического метода отошли в прошлое. Средства трехмерного параметрического моделирования и кинематической симуляции, предлагаемые всеми ведущими производителями программных продуктов семейства CAD- CAE, позволяют одновременно проводить графическое моделирование и аналитические расчеты, существенно облегчая работу конструктора.

Классический графоаналитический способ реализуется:

- построением кинематических диаграмм;

- формированием кинематических планов с применением заменяющего механизма.

Чертеж его представляет собой упрощенную модель, содержащую лишь низшие пары. Их отличительное свойство заключается в том, что они обладают в фиксированных положениях ведущего звена теми же значениями координат, скорости и ускорения, как и у моделируемых ими компонентов высшей пары.

Во время построения упрощенной модели следует следить за тем, чтобы сохранялись законы движения ведущего и ведомого элементов кулачкового устройства, а также относительное положение их осей.

Пара высшего порядка моделируется связанной двойкой низших пар. Вследствие этого в схеме возникает фиктивное третье звено, а вместо схемы кулачковых механизмов подставляют эквивалентную схему рычажной системы.

Обычно функция движения выходного звена имеет вид второй производной расстояния по углу положения вала либо по времени. Тогда она имеет физический смысл ускорения, и для графического моделирования применяют способ построения кинематических диаграмм.

Преимущества и недостатки кулачкового механизма

Главным достоинством кулачкового механизма является то, что с его помощью можно достичь перемещения и движения ведомого звена на основании закона относительно большой сложности. При этом конструкция механизма достаточно проста, а точность его работы высока. Такое сочетание характеристик сложно достичь при использовании других устройств. Именно по этой причине сейчас кулачковые пары применяются в технике весьма широко. Немаловажную роль играет также и то, что они в большинстве случаев очень компактны и отличаются высокой степенью надежности. Чаще всего кулачковые механизмы используются в тех функциональных устройствах, в которых необходимо достичь строго определенного автоматизма выполнения движений.

Есть у кулачковых пар и некоторые недостатки. Основным из них является то, что расчет профиля поверхности ведущего звена представляет собой достаточно сложную задачу, да и его изготовление — тоже. Для того чтобы достичь строгой закономерности изменения профиля рабочей поверхности, приходится осуществлять ее воспроизведение с высокой точностью.