Узловые критические точки

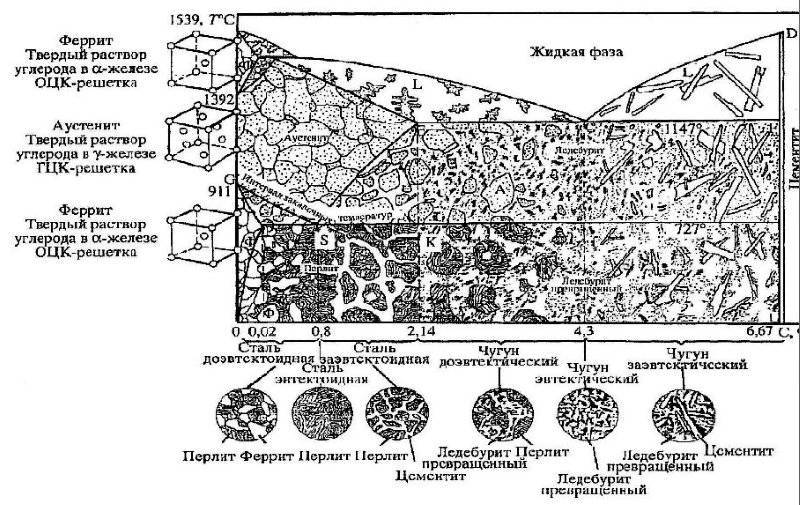

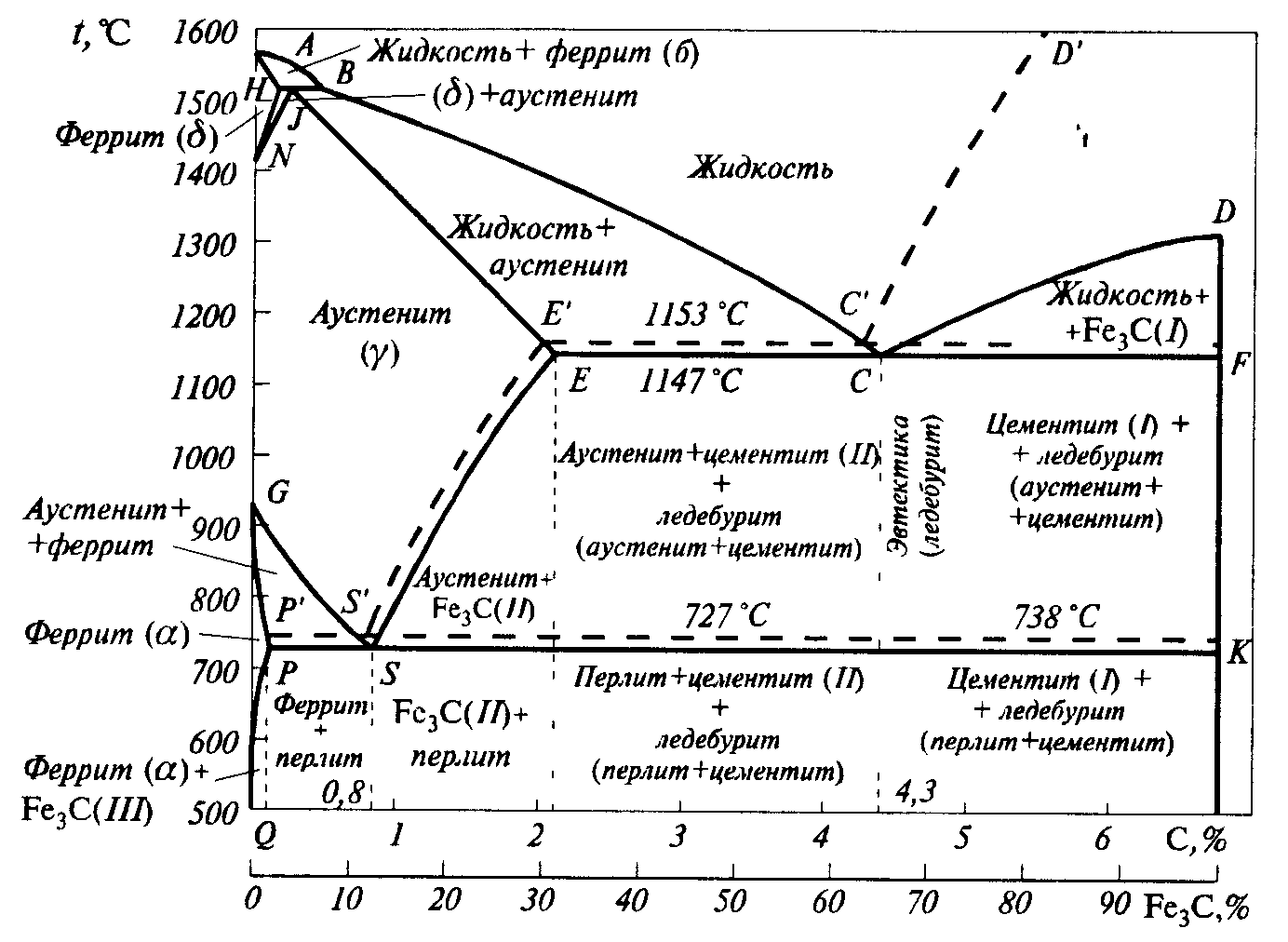

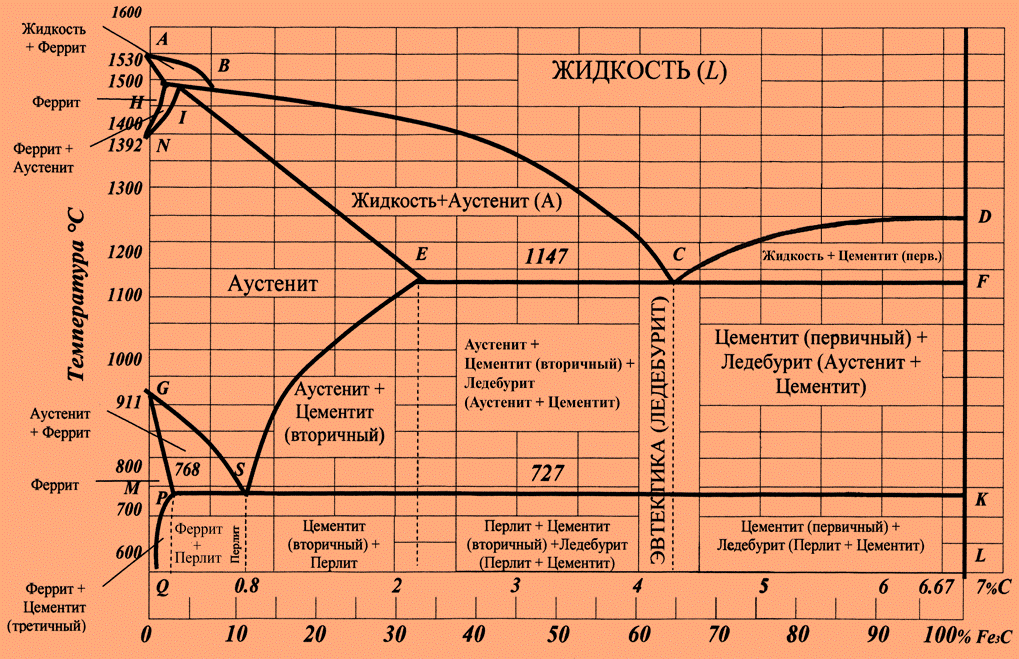

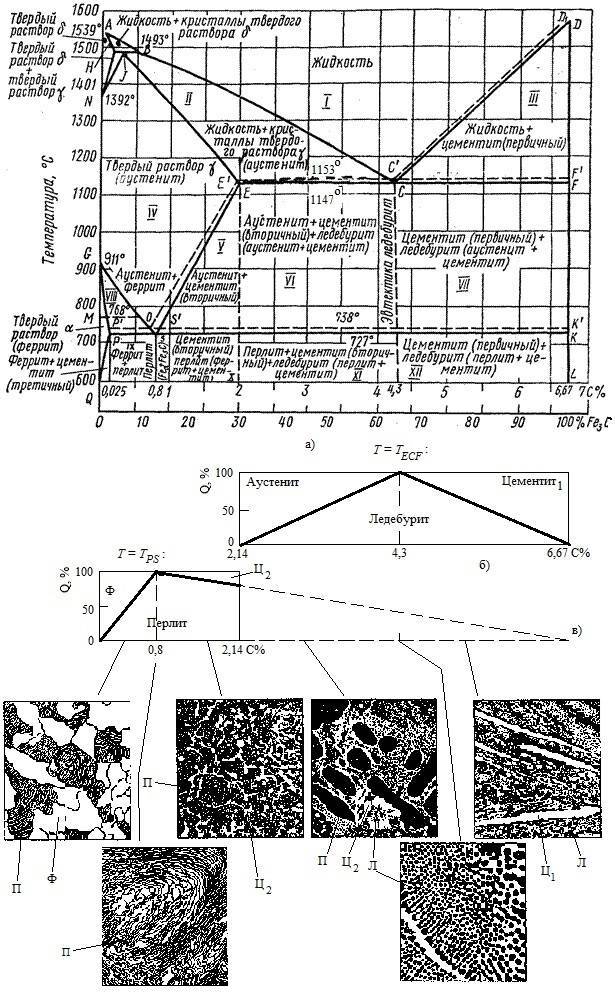

Диаграмма «железо-углерод» с пояснениями позволяет облегчить изучение кинематики формирования различных микроструктур. Фазовые диаграммы помогают металлургам понять, какие фазы являются термодинамически стабильными, метастабильными или нестабильными. Пользуясь ими, можно выбрать соответствующие элементы для легирования стали. Фазовые диаграммы показывают нам также, как решать такие проблемы, как межкристаллитная коррозия, горячая коррозия, водородное повреждение и т.п.

Характерной точкой на диаграмме является точка эвтектики – место, где встречаются несколько фаз. На диаграмме «железо-углерод» эвтектическая точка находится там, где пересекаются линии A1, A3 и ACM. Образование этих точек случайно.

В этих точках происходят эвтектические реакции, при которых жидкая фаза затвердевает и превращается в смесь двух твердых фаз. Это происходит при охлаждении жидкого сплава эвтектического состава до его эвтектической температуры.

Сплавы, образующиеся на этом этапе, известны как эвтектические сплавы. Слева от этой точки сплавы называются заэвтектическими, а справа – заэвтектическими.

Термообработка сталей в ООО КВАДРО

Наше предприятие уже почти четверть века производит на заказ термообработку металлов в Санкт-Петербурге. Заказать термообработку у нас Вы можете, оставив Вашу заявку на электронной почте или позвонив нам.

Мы производим термообработку сталей (в т.ч. нержавеющих, инструментальных и т.п.)по чертежам Заказчика или заданным режимам, а так же иных металлов и сплавов (алюминиевых и титановых, латуней и бронз, и т.д.).

Основные виды термической обработки металлов, осуществляемые на нашем предприятии на заказ:

закалка (в т.ч. в соляных ваннах, например, для калки быстрорезов);

отпуск;

отжиг;

нормализация;

улучшение;

Напоминаем так же, что у нас вы можете воспользоваться широким спектром методов металлообработки, включая фрезерные работы и токарную обработку.

Компоненты в системе «железо-углерод»

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит:

Железо

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях — α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Более точные исследования показали, что цементит может иметь переменную концентрацию углерода. Однако в дальнейшем, при разборе диаграммы состояния, сделаем допущение, что Fе3С имеет постоянный состав. Кристаллическая решетка цементита ромбическая, удельный вес 7,82 г/см3 (очень близок к удельному весу железа). При высоких температурах цементит диссоциирует, поэтому температура его плавления неясна и проставляется ориентировочно – 1260° С. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 210° С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность.

Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: например, азотом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом.

Если графит является стабильной фазой, то цементит – это метастабильная фаза. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита

Этот процесс имеет важное практическое значение при структурообразовании чугунов

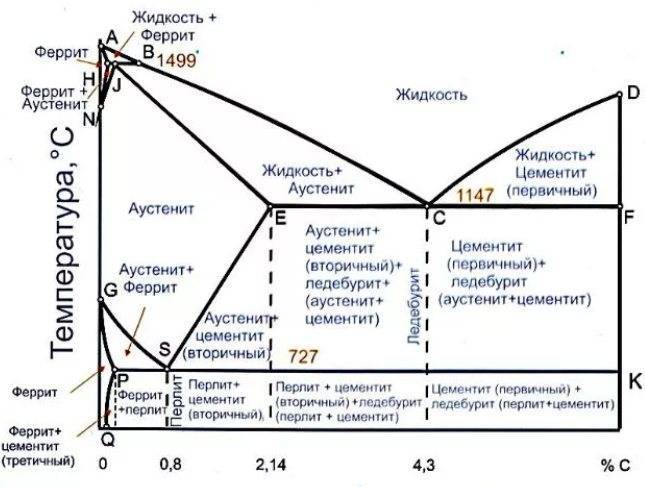

Диаграмма сплава железо-углерод

В результате взаимодействия составляющих диаграммы друг с другом, получается цементит – химическое соединение.

Как правило, при изучении диаграммы студентами-металловедами, все устойчивые соединения рассматриваются как компоненты, а само графическое изображение исследуется по частям.

Также на занятиях строят кривую охлаждения по диаграмме железо-углерод: выбирается процент углерода, а затем необходимо определить, какая фаза соответствует какой температуре на диаграмме.

Для этого необходимо кроме самой диаграммы начертить систему координат (температура-время). И начиная с максимальных градусов, двигаться постепенно вниз, изображая кривую и участки перехода одной фазы в другую. При этом необходимо называть их и указывать тип кристаллической решетки.

Далее рассмотрим подробнее само графическое изображение диаграммы состояния железо-углерод.

Во-первых, она имеет две формы (части):

- железо-цементит;

- железо-графит.

Во-вторых, сплавы, в которых главными «действующими лицами» является феррум и углерод, условно делят на:

- стали;

- чугуны.

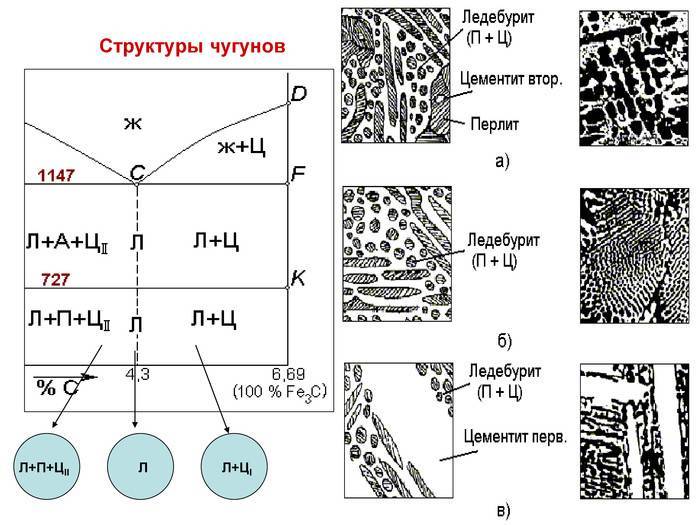

Если углерода в сплаве менее или равно 2,14 % (точка Е на диаграмме), то это сталь, если более 2,14 % – чугун. По этой причине и подразделяют диаграмму на две фазы.

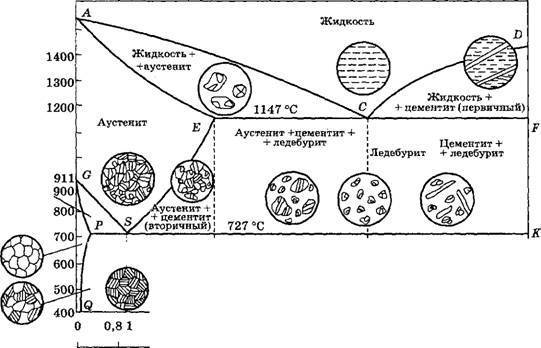

Структура и свойства

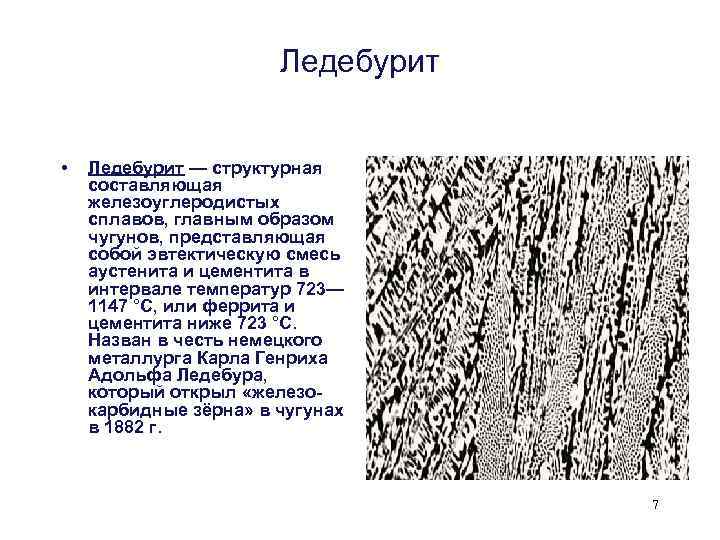

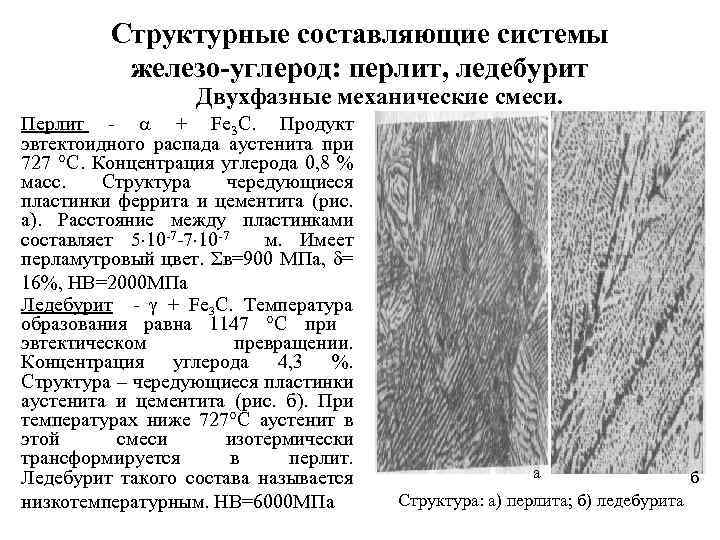

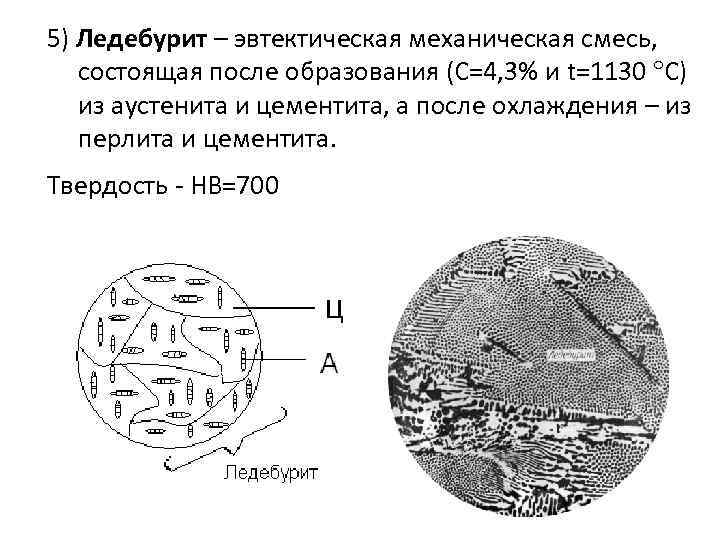

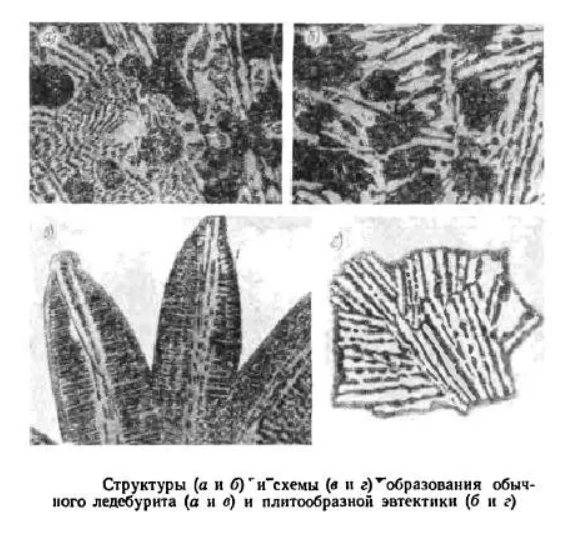

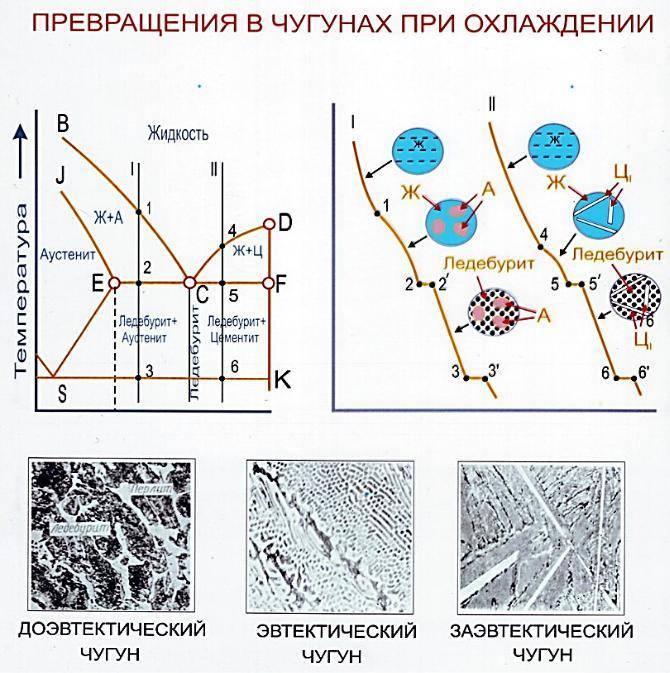

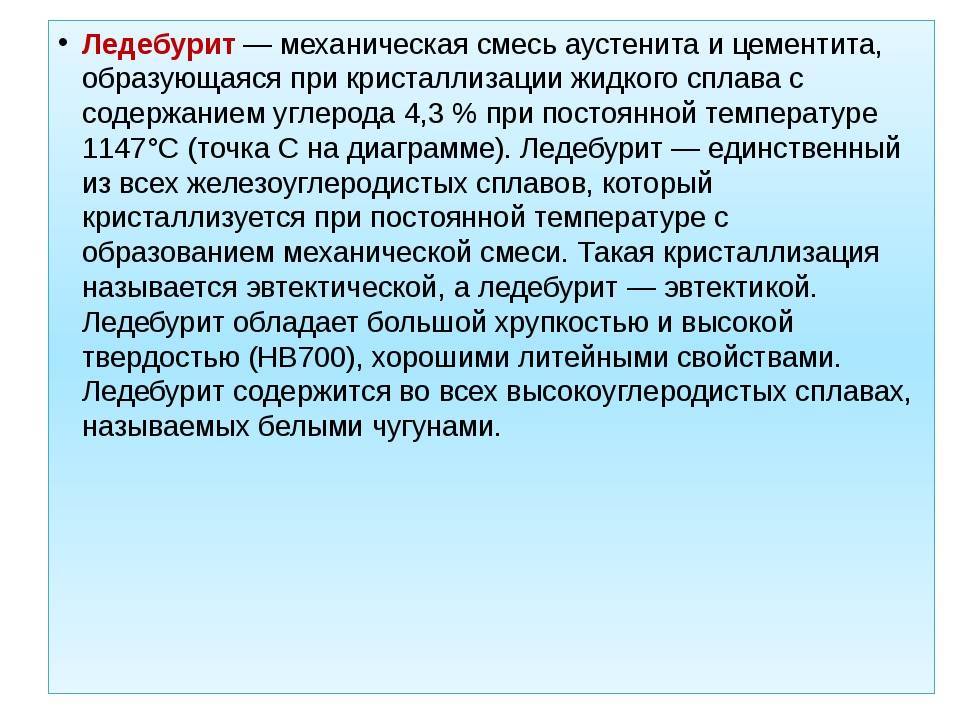

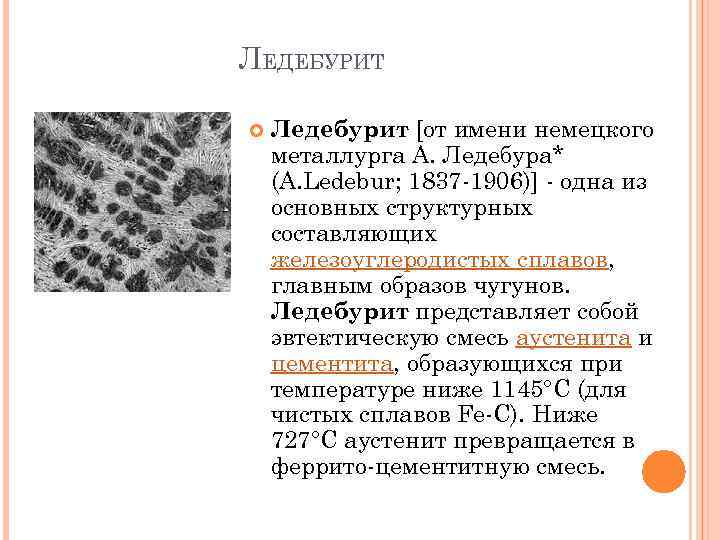

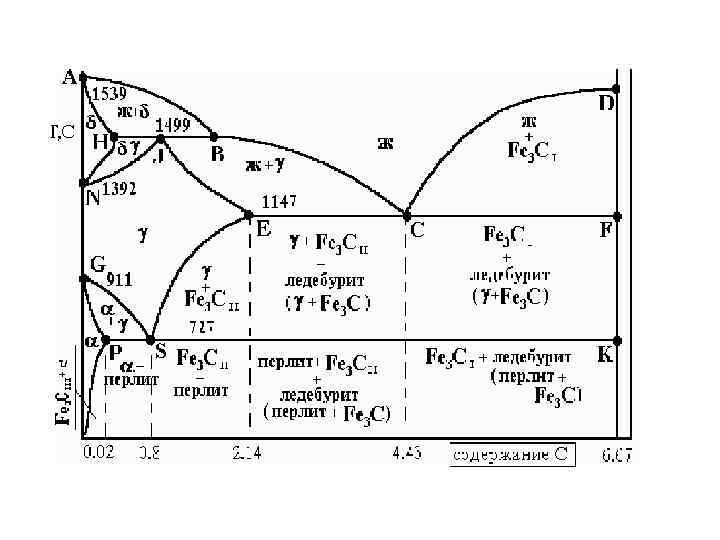

Основная фаза, инициирующая зарождение ледебурита — цементит. На пластинке цементита, зародившейся в эвтектической жидкости, разрастается плоский дендрит аустенита. Далее идет сравнительно быстрый парный рост взаимно проросших кристаллов обеих фаз. Каждая из фаз в пределах одной колонии ледебурита непрерывна, то есть относится к одному кристаллу.

В зависимости от температуры, фазовый состав ледебурита может быть разным. Так в температурном интервале от 1147 °C до 727 °C ледебурит состоит из аустенита и цементита, а при температурах ниже 727 °C — из феррита и цементита.

Ледебурит обладает высокими твёрдостью и хрупкостью.

Общие сведения

Железоуглеродистые сплавы — группа соединений на основе железа, насыщаемые дополнительными компонентами, главным из которых является углерод.

Сферы применения:

- Сборка промышленного оборудования, машин, кораблей, самолетов, разных механизмов.

- Изготовление инструментов для обработки дерева, металла, бетона, пластика.

- Сборка металлоконструкций.

Железоуглеродистые сплавы делятся на 2 больших группы:

- Сталь. Соединение углерода и железа. Массовая доля углерода может достигать 2,14% от общего количества. Чаще его содержание не превышает 1,5% от общей массы. Углеродистые стали — прочный, ковкий, деформируемый конструкционный материал.

- Чугун. Сплав на основе углерода и железа. Содержание первого компонента может достигать 6,67% от общего количества. Чаще его массовая доля не превышает 5%. Свойства материала зависят от структуры.

Виды чугуна:

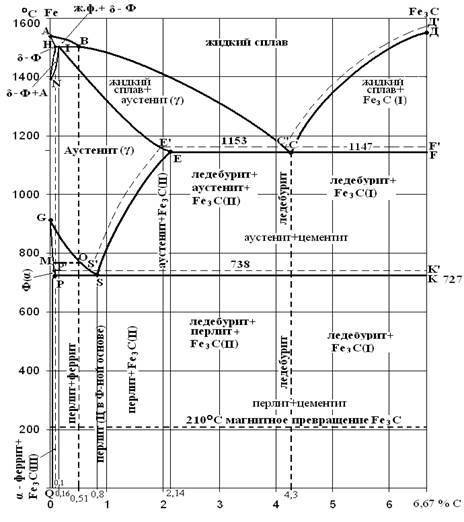

- Серый. Углерод, входящий в состав сплава, находится в виде графита. Материал хорошо поддается обработке инструментами, обладает высокими литейными свойствами.

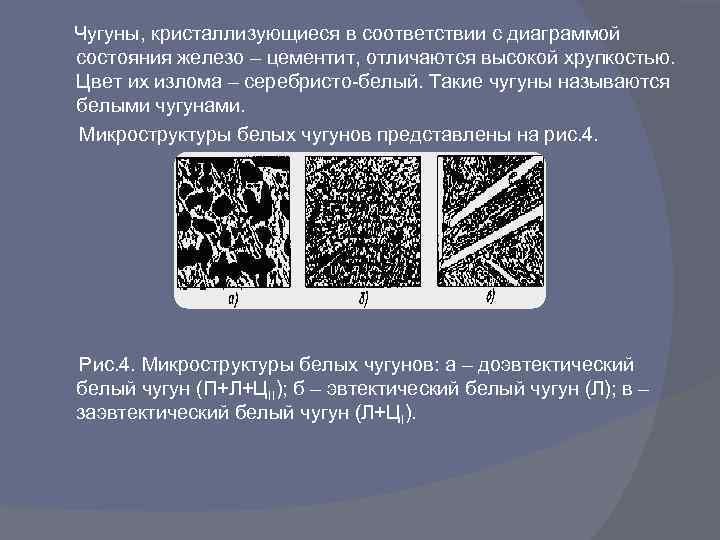

- Белый. Плохо обрабатывается. Большая часть углерода или весь компонент содержится в составе в виде цементита. Отличается высокой твердостью, плохой свариваемостью. Чаще применяется для получения ковкого чугуна.

- Высокопрочный. Углерод в таком чугуне содержится в виде шаровидного графита, который образуется благодаря процессу кристаллизации. Применяется для производства деталей, на которые будут подвергаться большим нагрузкам.

- Половинчатый. Углерод содержится в виде графита, цементита. Из него изготавливаются детали, обладающие повышенным показателем износоустойчивости.

- Ковкий. Получается в результате отливки и термической обработки белого чугуна. Применяется для сборки сельскохозяйственной техники, автомобилей.

Статуэтка из ковкого чугуна (Фото: Instagram / antikevro)

Кривые нагрева и охлаждения

Красный Бритт представляет собой эвтектическую смесь аустенита и цементита. Температура образования редебрита составляет 1147°C. Он может существовать до температуры 727 ° С, и если он падает ниже этой температуры, аустенит разлагается на перлит и цементит.

Структура феррита представляет собой относительно высокоугольный многогранный Кристалл, разделенный тонкой высокоугольной границей. Структура феррита обычно выявляется при его травлении в растворе азотной кислоты.

Ферриты до температуры точки Кюри (770°C) очень ферромагнитны и проводят тепло и ток well. In в равновесном состоянии феррит является пластичным (относительное удлинение около 40%), с низкой прочностью и твердостью (HB = 65-130, в зависимости от размера частиц).

Феррит может принимать форму различных структурных состояний в структуре железоуглеродистых сплавов в зависимости от характера протекающего фазового превращения.

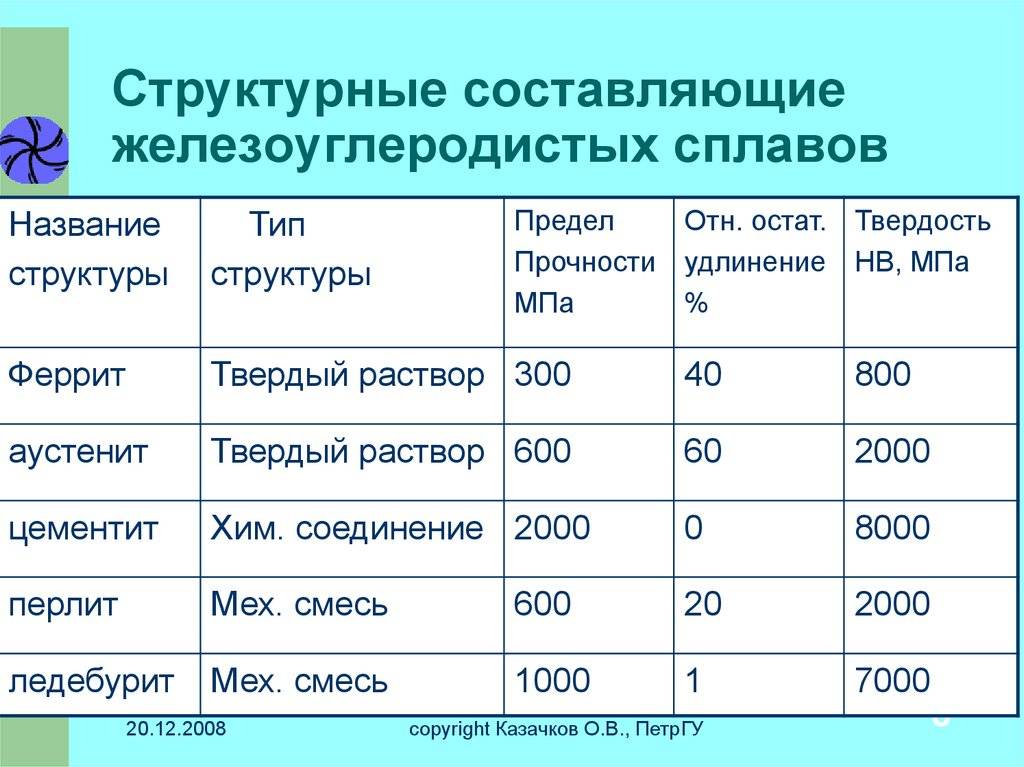

Фазы в системе «железо-углерод»

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит.

Жидкая фаза

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит

Феррит (Ф, α)- твердый раствор внедрения углерода в α-железе (от латинского слова ferrum – железо). Различают низкотемпературный феррит с предельной растворимостью углерода 0,02 % при температуре 727° С (точка P) и высокотемпературный δ-феррит (в интервале температур 1392…1539° С) с предельной растворимостью углерода 0,1 % при температуре 1499° С (точка J).

Свойства феррита близки к свойствам железа. Он мягок (твердость – 80 — 130 НВ, временное сопротивление – σв=300 МПа) и пластичен (относительное удлинение — δ=50 %), магнитен до 768° С.

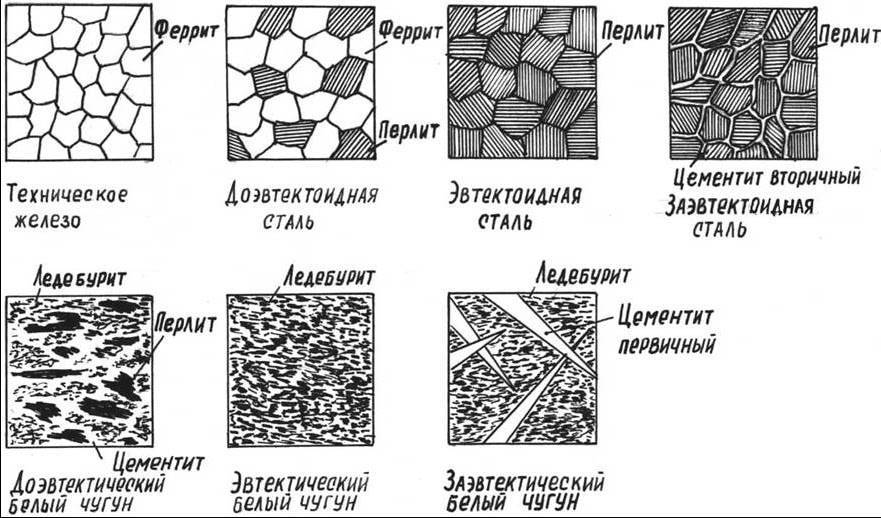

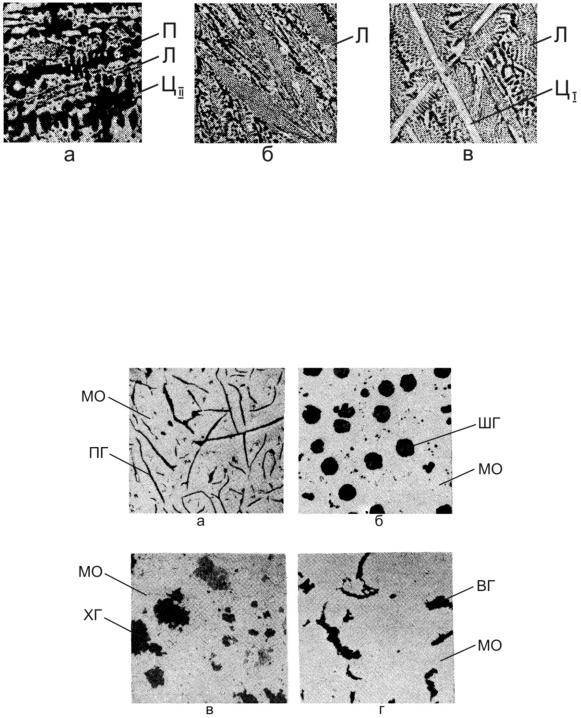

Под микроскопом феррит выглядит как светлые полиэдрические зерна. В сталях может существовать в виде сетки (разной толщины, в зависимости от содержания углерода), зерен (малоуглеродистые стали), пластин или игл (видманштетт).

Аустенит в сталях

Аустенит (А, γ) – твердый раствор внедрения углерода в γ–железо (по имени английского ученого Р. Аустена). Углерод занимает место в центре гранецентрированной кубической ячейки. Предельная растворимость углерода в γ -железе 2,14 % при температуре 1147° С (точка Е). Аустенит имеет твердость 180 НВ, пластичен (относительное удлинение – δ=40…50 %), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. Под микроскопом выглядит как светлые полиэдрические зерна с двойниками.

Цементит – формы существования

В железоуглеродистых сплавах присутствуют фазы: цементит первичный, цементит вторичный, цементит третичный. Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен.

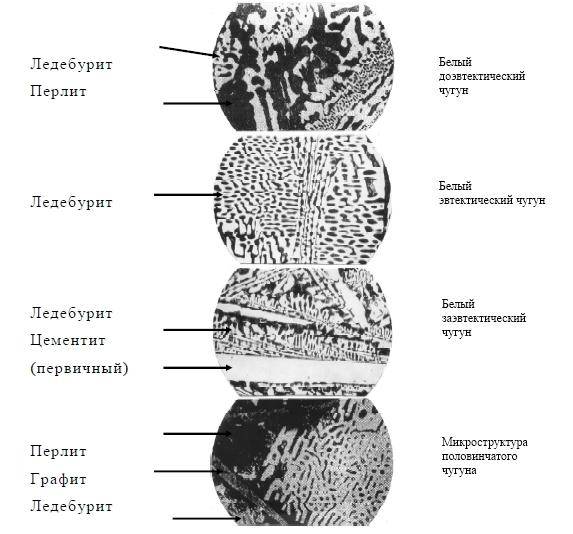

Поскольку углерод в сплавах с железом встречается в виде цементита и графита, существуют две диаграммы состояния, описывающие условия равновесия фаз в системах железо — цементит и железо — графит. Первая диаграмма (Fе — Fе3С) называется цементитной (метастабильная), вторая (Fе — С) — графитной (стабильная). Оба варианта диаграммы приводятся вместе в одной системе координат: температура — содержание углерода. Диаграмма состояния системы железо — углерод построена по результатам многочисленных исследований, проведенных учеными ряда стран. Особое место среди них занимают работы Д.К. Чернова

Он открыл существование критических точек в стали, определил их зависимость от содержания углерода, заложил основы для построения диаграммы состояния железоуглеродистых сплавов в ее нижней, наиболее важной части

Буквенное обозначение узловых точек в диаграмме является общепринятым как в России, так и за рубежом.

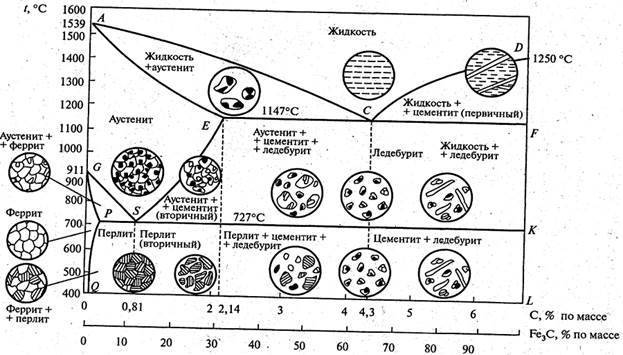

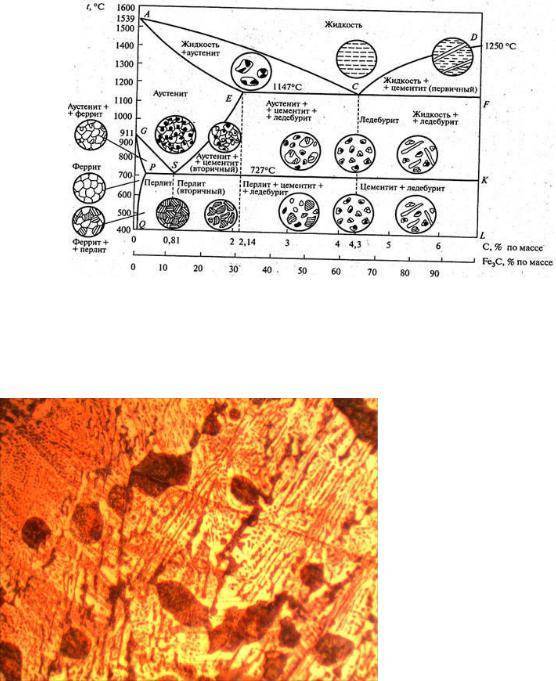

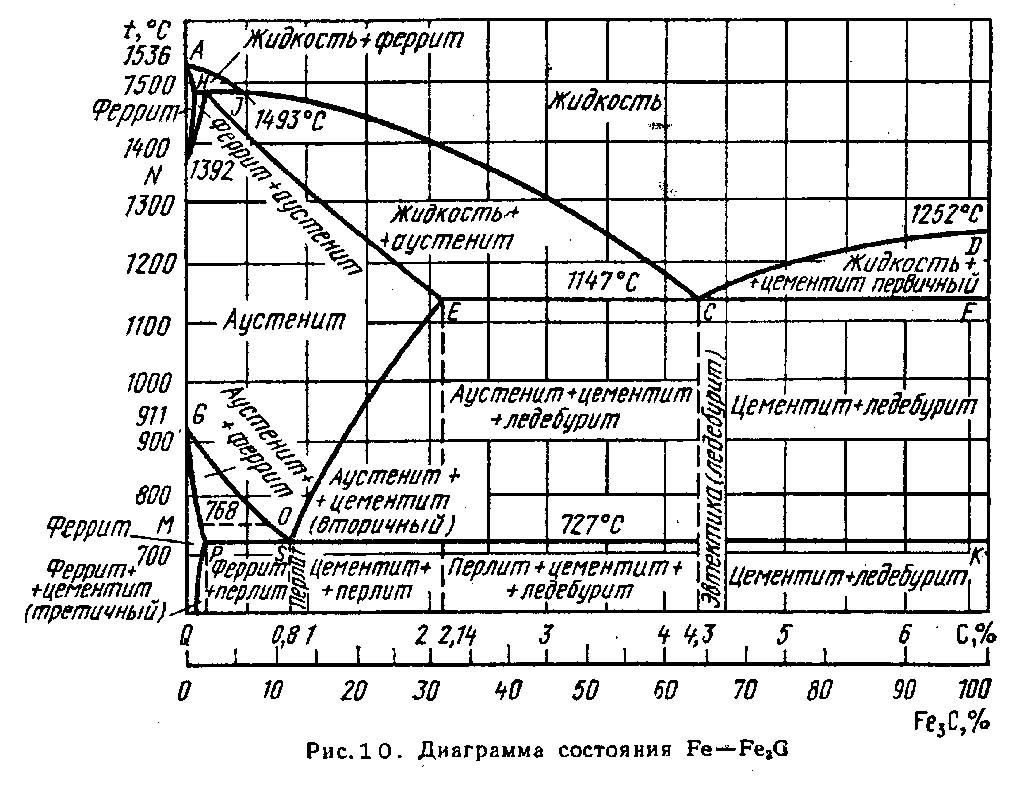

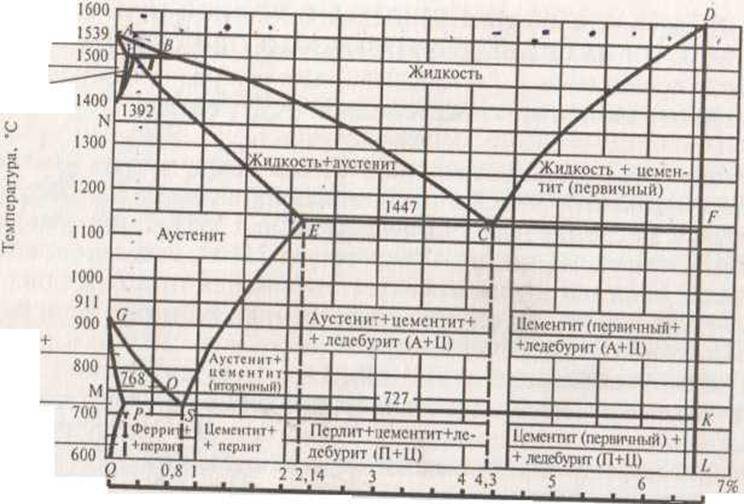

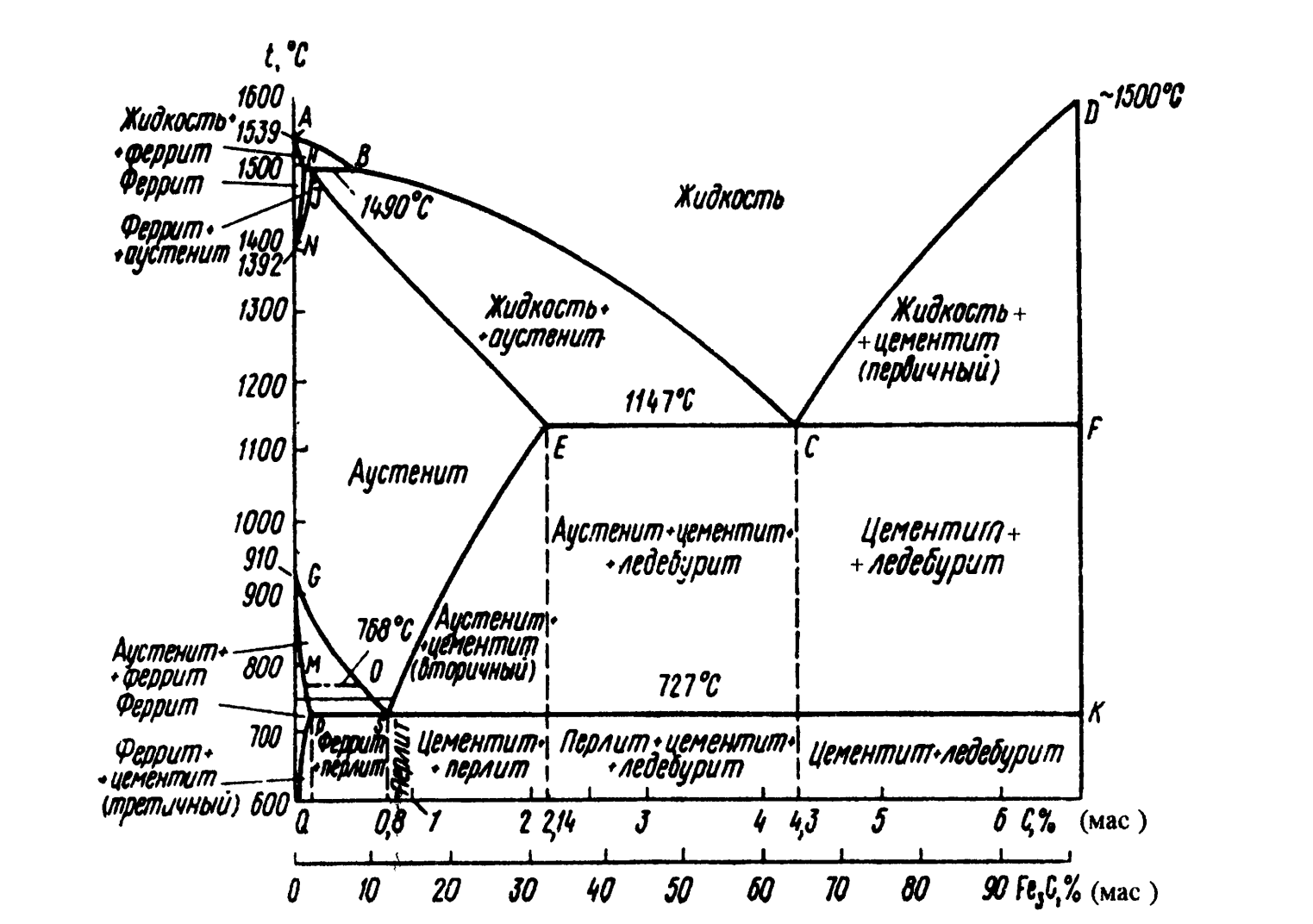

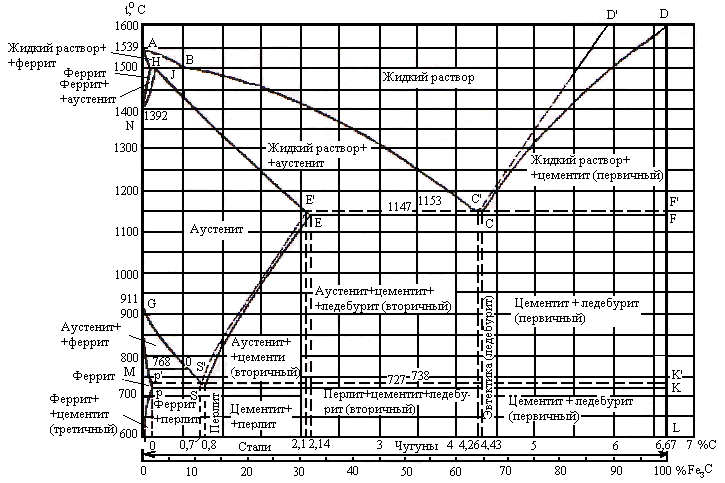

Диаграмма состояния железо-углерод

Имеющиеся во всех областях диаграммы фазы видны на рисунке. Значение всех линий указано в таблице.

Ликвидус по всей диаграмме проходит по линиям АВ, ВС, СD; солидус — по линиям АН, НJ, JЕ, ЕСF. Сплавы железа с углеродом обычно делят на стали и чугуны. Условной границей для такого деления является 2,14 % С (точка E). Сплавы, содержащие углерода менее 2,14 %, относятся к сталям, более 2,14 % — к чугунам.

Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А. В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс с (от слова chauffage – нагрев) при нагреве и индекс r (от слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки АС3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1.

Некоторые элементы диаграммы железо-углерод

Выделим несколько границ на диаграмме железо-углерод:

- линия ACD. Линия ликвидус . При охлаждении сплавов ниже нее начинается их кристаллизация;

- линия AECF. Линия солидус . При охлаждении сплавов ниже нее весь сплав переходит в твердое состояние;

- линия ECF. Иногда называется линией ледебуритного превращения. При охлаждении сплавов с содержанием углерода выше 2,14% ниже нее жидкая фаза превращается в ледебурит;

- линия PSK. Линия перлитного превращения . При охлаждении сплавов ниже нее аустенит превращается в перлит.

Отметим несколько важных точек на диаграмме:

- точка E. Точка максимального насыщения аустенита углеродом – 2,14%, при температуре 1147°С;

- точка P. Точка максимального насыщения феррита углеродом – 0,025%, при температуре 727°С;

- точка S. Точка «0,8% С-727°С» превращения аустенита с концентрацией углерода 0,8% в перлит (эвтектоид) той же средней концентрации;

- точка C. Точка «2,14 % С-1147°С» превращения жидкости с концентрацией углерода 2,14% в ледебурит (эвтектику) той же средней концентрации.

Часто значения температур, при которых происходят структурные изменения конкретного сплава обозначают буквами A:

- A1 – линия PSK;

- A2 – линия MO – точка Кюри, в которой происходит изменение магнитных свойств сплавов;

- A3 – температуры, соответствующие линии GS;

- Acm – температуры, соответствующие линии SE.

Поскольку температуры фазовых переходов при нагреве и охлаждении слегка отличаются, то часто вводят дополнительные буквенные обозначения:

- с – для температур фазовых переходов при нагреве;

- r – при охлаждении,

например, Ac1 или Ar1.

История открытия

Впервые на то, что в сплавах (сталях и чугунах) есть определенные (особые) точки, указал великий металлург и изобретатель – Дмитрий Константинович Чернов (1868 год)

Именно он сделал важное открытие о полиморфных превращениях и является одним из создателей диаграммы состояния железо-углерод. По мнению Чернова, положение этих точек на диаграмме имеет прямую зависимость от процентного содержания углерода

И что самое интересное, именно с момента этого открытия и начинает свою жизнь такая наука, как металлография.

Диаграмма сплавов железа с углеродом является результатом кропотливого труда ученных нескольких стран мира. Все буквенные обозначения главных точек и фаз в диаграмме являются интернациональными.

Первичный, вторичный и третичный цементит

По способу и области образования он подразделяется на три основных вида:

- первичный;

- вторичный;

- третичный.

Образование первичного цементита наблюдается в процессе кристаллизации заэвтектического чугуна. В этот момент образуются кристаллы вытянутой формы. Они образовывают первичный карбид. Первичное образование может проявляться в доэвтектическом чугуне в составе ледебурита в процессе кристаллизации расплава. Проведенные исследования показали, что такая смесь железа и углерода присутствует не только в белом чугуне. Она может проявиться в сером чугуне после завершения операции так называемой графитизации.

Процесс образования вторичного вида наблюдается в основном при охлаждении аустенита. Это явление наблюдается при снижении температуры ниже 1147 °С. При такой температуре происходит снижение концентрации углерода в аустените. Освободившиеся атомы углерода вступают в новые связи, и образуется цементит, который называется вторичным. При дальнейшем снижении температуры до эвтектоидной продолжается его формирование. Даже при комнатной температуре он встречается в составе перлита. В этих условиях его можно обнаружить в заэвтектоидной стали. Он образовывается на границах зернистой структуры.

Процесс охлаждения феррита формирует так называемый третичный цементит. Данный вид достаточно сложно зафиксировать, и проводит дальнейшее наблюдение за его образованием. Эта проблема связана с появлением третичного цементита в небольших количествах. Исследования образования данной фракции показали, что он приобретает несколько форм: пластинки, прожилки или в форме иголок. Все эти элементы формируются в зёрнах феррита. Третичное образование достаточно сложно получить, потому что при повышении процентного содержания углерода третичный цементит соединяется с перлитом. При повышении скорости охлаждения содержание углерода сохраняется в растворе металла и образование третичной фракции прекращается. Явным признаком образования является результат постепенного старения феррита. В этом случае в содержании феррита изменяется концентрация углерода.

Из приведенного выше описания можно сделать следующие выводы:

- первичная фракция образовывается в результате кристаллизации расплава;

- вторичный – в результате последовательного охлаждения аустенита;

- третичный – после охлаждения феррита.

В различных марках стали и чугуна цементит первичный обладает высокой вариативностью формы. Это могут быть пластины правильной формы полоски или образования в форме иголок. При проведении операции отжига он может принимать форму округлых образований. Как результат трансформируется в зернистый перлит.

Производство

Изготовлением, подготовкой и выпуском доэвтектоидного металла в России занимаются многие предприятия. Например, Уральский завод цветных металлов (УЗЦМ) производит сразу несколько марок стали такого типа, предлагая потребителю разные наборы технико-физических свойств. Уральский сталелитейный завод выпускает ферритовые стали, в состав которых входят высококачественные легированные компоненты. Кроме того, в ассортименте доступны особые модификации сплавов, в том числе жаропрочные, высокохромистые и нержавеющие металлы.

Среди крупнейших производителей можно выделить и предприятие «Металлоинвест». На мощностях этой компании выпускаются конструкционные стали с доэвтектоидной структурой, рассчитанные на использование в строительстве. На данный момент сталелитейный завод предприятия работает по новым стандартам, позволяющим улучшать и слабое место ферритовых сплавов – прочностный показатель. В частности, технологи компании работают над повышением коэффициента интенсивности напряжения, над оптимизацией ударной вязкости и показателями сопротивления усталости материала. Это позволяет предлагать сплавы практически универсального назначения.

Применение перлита

Белый цвет перлита затрудняет диагностику почвенных вредителей (корнеядных насекомых, мучнистых червецов, личинок грибов). РН перлита нейтральный. Когда растение выращивают в чистом перлите и орошают жесткой водой, рН субстрата может смещаться в щелочную сторону, что тормозит рост растения и препятствует использованию питательных веществ.

Поскольку он имеет положительный заряд, он не может удерживать положительный ион удобрения и не участвует в процессе ионного обмена.

Вермикулит, кирпичная крошка, мелкий керамзит, полистирольная крошка, песок (последние 2 компонента придают субстрату пористость и рыхлость, но не удерживают воду).

Краткое описание выращивания

- Температура. В течение вегетационного периода ― в районе 21 градуса, на протяжении периода покоя ― примерно 14 градусов.

- Влажность воздуха. Лучше всего куст себя чувствует при умеренной влажности воздуха, однако можно выращивать его и в комнате с сухим воздухом.

- Освещенность. Большое количество яркого рассеянного света. Необходима защита от прямых лучей солнца.

- Полив. Весной и летом почвосмесь в горшке увлажняют умеренно (1 раз в 5–7 суток), а в зимнее время делают это редко (2 или 3 раза в течение месяца).

- Почвосмесь. Подойдет покупная землесмесь для луковичных, также можно использовать смесь перегноя (торфа), садовой почвы и перлита (песка), которые смешивают в пропорции 1:1:1.

- Удобрение. На протяжении вегетационного периода 1 раз в 30 дней, используют для этого комплексное минеральное удобрение, при этом берут ½ часть от дозировки, рекомендованной производителем.

- Пересадка. Проводят ее только тогда, когда это действительно нужно: горшок стал мал для луковицы либо сильно ухудшилось качество почвосмеси.

- Размножение. Дочерними луковичками или семенным способом.

- Гигиена. Старую листву нужно вовремя обрывать, а с поверхности молодых листовых убирать загрязнения и пыль. В этом случае куст всегда будет выглядеть опрятно и ухоженно.

ЛЕДЕБУРИЯ СЦИЛЛА ФИОЛЕТОВАЯ

Watch this video on YouTube

Другие структурные составляющие в системе «железо-углерод»

Кроме компонентов и фаз в системе сплавов «железо-углерод» присутствуют другие структурные составляющие — перлит и ледебурит

Перлит

Перлит — эвтектоид, механическая смесь феррита и цементита, полученная в результате распада аустенита при охлаждении сплавов ниже 727° С. При медленном охлаждении перлит присутствует во всех сплавах с концентрацией углерода от 0,02 до 6,67%. Под микроскопом перлит может выглядеть либо как пластины, либо как зерна — зернистый перлит. Его вид, также как и механические свойства, зависит от скорости охлаждения сплава и вида его термической обработки

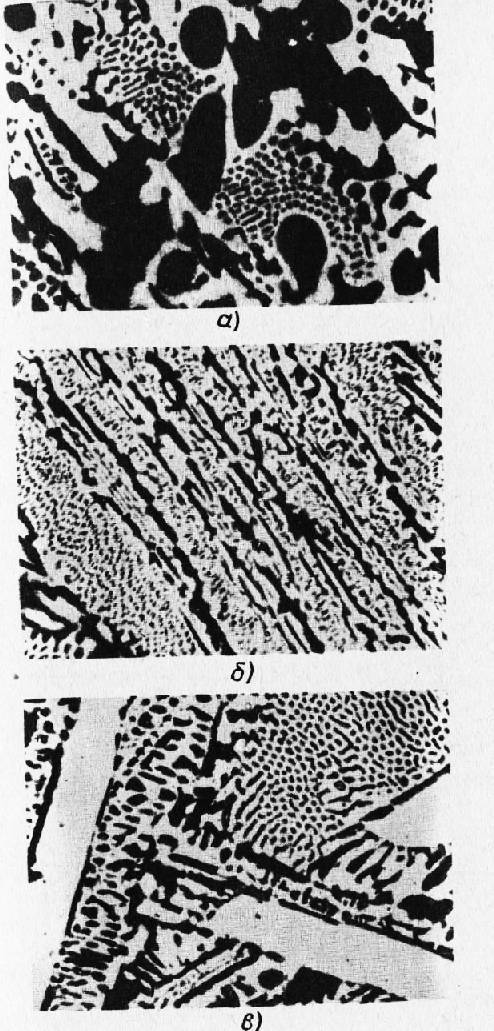

Ледебурит в сталях

Ледебурит — эвтектика, механическая смесь аустенита и цементита, выделяющаяся из жидкости при охлаждении сплавов ниже 1147° С. Принципиальное отличие эвтектикой составляющей от эвтектоидной заключается в том, что первая выделяется из жидкости, а вторая из твердого раствора, в случае железоуглеродистых сплавов — из аустенита. Название данная структурная составляющая получила в честь имени немецкого ученого-металлурга Ледебура.

Это интересно: Чем и как очистить медь в домашних условиях

1.doc

Диаграмма состояния железо – углерод. Структура и свойства углеродистых сталей и чугунов

- Изучить диаграмму состояния железо-углерод.

- Изучить микроструктуры углеродистых сталей в равновесном (отожженном) состоянии. Установить зависимость между структурами и механическими свойствами углеродистых сталей.

- Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов. Установить зависимость между составом, условиями получения, структурами и механическими свойствами чугунов.

^ 2. СОДЕРЖАНИЕ РАБОТЫ

- Ознакомиться с построением кривых охлаждения отдельных сплавов системы железо-углерод.

- Ознакомиться с зависимостью механических свойств углеродистых сталей от содержания углерода.

- Изучить и зарисовать микроструктуры углеродистых сталей и чугунов. Обозначить названия структурных составляющих.

- Оформить отчет к лабораторной работе.

^ 3. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ. 3γ3железо – углерод αоδ %. bоо. Fe3CНВ железо-цементитжелезо-графитДиаграмма состояния железо-цементитАВСВDAHJECFESPQДиаграмма железо-цементит (Fe – Fe3C)HJB,ECFРSК HJBLB +Фн→AJ.еECFLC→АE+ЦЕо^ PSK→ ФР +Ц Fe – Fe3CLАВСDANHGPQJESGN.AHBδ NHJ – δ JECBCDFSECFKGSP – α QPSKLα железо-цементита, GSPа//BСJEGS→ ФР +ЦPQФ + П +ЦIIIBСJE2 ESES% SKIIIIIJEBСLC→АE+Ц.Лвид (П+Ц)Л (А+Ц)/видIIDCES . → ФР +Ц /РQвидIII

- Влияние углерода и постоянных примесей на свойства сталей.

| Сплав 1 (доэвтектоидная сталь) | Сплав 2 (заэвтектоидная сталь) |

| Рис.3.3 | Рис.3.4. |

| Сплав 3 (доэвтектический чугун) | Сплав 4 (заэвтектический чугун) |

| Рис.3.6 | Рис.3.7 |

bг – ^ По химическому составуПо качеству%Р.^ По степени раскисления и характеру затвердевания^ При классификация по структурематрицFe–Fe3C

| а | б |

| а – доэвтектический, б – эвтектический белый чугун |

% % %b% . %,

- Диаграмму состояния Fe – C(в масштабе).

- Кривые охлаждения сплавов (содержание углерода задает преподаватель) согласно диаграммы Fe – C.

- График зависимости механических свойств стали от содержания углерода.

- Общая характеристика диаграммы Fe – C..

- Назовите области диаграммы (однофазные и двухфазные).

- Назовите фазы в диаграмме и охарактеризуйте каждую из них.

- В каких состояниях может находиться углерод в железоуглеродистых сплавах ?

- Объясните, как определяется состав и количество фаз в диаграмме.

- Расскажите о классификации сталей.

- Влияние углерода на механические свойства сталей.

- Структура, свойства, маркировка и применение конструкционных углеродистых: сталей.

,

- Высокопрочный чугун (структура, механические свойства, маркировка, получение и применение).

- Ковкий чугун (структура, механические свойства, маркировка, получение и применение).

^ СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

- Лахтин Ю.М., Леонтьева Б.П. Материаловедение. – М.: Машиностроение, 1990. – 493 с.

- Основы материаловедения. Под ред. И.И.Сидорина. – М.: Машиностроение, 1976.

- Геллер Ю.А., Рахштадт А.Г. Материаловедение. – М.: Металлургия, 1983.

- Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1984. 359 с.

- Руководство к лабораторным работам по материаловедению. Под ред. И,И.Сидорина. – М.: Высшая школа, 1967.

Поиск по сайту:

Выводы

Достичь абсолютного равновесия, как физического, так и химического, невозможно, кроме как в специальных лабораторных условиях.

На практике равновесие может быть приближено к абсолютному, но при определенных условиях: достаточно медленного повышения или понижения температуры сплава, который будет длительно выдерживаться по времени.

Источники

- https://FB.ru/article/340918/diagramma-jeleza-ugleroda-diagramma-sostoyaniya-sistemyi-jelezo-uglerod

- https://PokVorota3.ru/prokat/zhelezo-uglerod-2.html

- https://intehstroy-spb.ru/spravochnik/diagramma-sostoyaniya-zhelezo-uglerod-2.html

- https://NiceSpb.ru/materialy/diagramma-zhelezo.html

- https://pressadv.ru/stali/zhelezo-uglerod.html

- https://wiki2.org/ru/%D0%94%D0%B8%D0%B0%D0%B3%D1%80%D0%B0%D0%BC%D0%BC%D0%B0_%D1%81%D0%BE%D1%81%D1%82%D0%BE%D1%8F%D0%BD%D0%B8%D1%8F_%D1%81%D0%BF%D0%BB%D0%B0%D0%B2%D0%BE%D0%B2_%D0%B6%D0%B5%D0%BB%D0%B5%D0%B7%D0%BE-%D1%83%D0%B3%D0%BB%D0%B5%D1%80%D0%BE%D0%B4

- https://generator98.ru/raboty-so-stalyu/tablica-zhelezo-uglerod.html