Требования к конструкции

Длительность и безопасность работы с самодельным оборудованием зависит от типов нагрузок, режимов функционирования и прочности агрегата. Знание особенностей деревообрабатывающих устройств даст возможность изготовить механизм, который будет надежен, но прост и долговечен.

Высокие обороты диска. Без этого условия невозможен качественный распил древесины, однако для мастера важнее гарантировать безопасность самодельной циркулярки, поэтому защитные устройства, которыми обычно оснащаются покупные модели, — образец для подражания

Если будущий автор считает, что без некоторых из них вполне возможно обойтись, то это мнение ошибочно, так как одно неосторожное движение нередко приводит к травмам.

Прочность абсолютно всех узлов. Важна не только способность выдерживать большие статические нагрузки, так как стол может начать вибрировать из-за разнонаправленных динамических воздействий

Они не опасны для мастера, однако оказывают влияние на качество реза: на поверхности пиломатериала остаются следы от зубьев, возникают трудности с выдерживанием линейных размеров.

Противопожарная безопасность — главное требование при работе с древесиной, поэтому соблюдение правил при установке всех электроприборов — обязательное условие.

Виды и сферы применения инструмента

Главное назначение ножовки – это распил металлических изделий, прорезание швов, пазов, обрезка заготовок по очерченным контурам и др. Помимо этого ножовка позволяет разрезать не только металл, но и, к примеру, пенопласт, керамические изделия, пластик, органическое стекло и даже дерево.

Ножовка по металлу – рекомендации по выбору и использованию ручного и электрического инструмента

В целом ножовки по металлу условно делят на три вида:

домашние модели – самый распространённый и доступный вариант, который оптимально подходит для выполнения простых задач по дому и отличается особой комфортностью в использовании. Зачастую подобные ножовки оснащаются дополнительными натяжными винтовыми механизмами, совмещёнными с деревянной ручкой, расположенной продольно к полотну;

профессиональные ножовки – пригодны для выполнения более продолжительной работы и получения точных пропилов. Такого уровня ножовки оснащаются удобной прорезиненой рукояткой и дают возможность установки полотен под углом для осуществления нестандартных разрезов;

ножовка-ручка – имеет специальную форму в виде скобы для работы в сложно доступных местах. Оснастка в таких ножовках расположена консольно и закреплена только с одной стороны. Конструкция ножовок-ручек позволяет устанавливать даже обломанные пильные полотна и отлично подойдёт для внутренних пропилов.

Вариант 1 — простой способ сделать из УШМ отрезной станок

Простой способ изготовления самоделки предусматривает изготовление основания, на котором крепятся неподвижные соединители для подвижной пластины. Итак, более подробно о том, как сделать станок из УШМ:

- Берется стальная пластина размером 15х15 см и толщиной не менее 2 мм. Такой большой размер нужен для того, чтобы закрепить ее к верстаку болтовыми соединителями. Если верстак (стол) железный, то основание можно к нему приварить сваркой, поэтому в этом случае можно использовать более короткую пластину 10х10 см

- К основанию перпендикулярно приварить две прямоугольные пластины, расположенные на расстоянии друг от друга 5-8 см. Толщина пластин также должна быть не менее 2 мм. Их дина зависит от размеров электроинструмента, но обычно для стационарных станков применяются маленькие или средние болгарки, поэтому длина пластин составляет 8-10 см

- У основания пластин проделать прямолинейное отверстие, в которое установлен соединительный болт. Диаметр отверстия 6-8 мм, что не столь принципиально

- На следующем этапе понадобится изготовить подвижное основание, к которому будет крепиться болгарка. Для этого понадобится взять стальную пластину длиной не менее 20-30 см, что зависит от размера электроинструмента. Ширина этой станины должна быть чуть меньше расстояния между выступами прямоугольных пластин, приваренных к основанию

- С обратной стороны подвижной пластины нужно приварить круглую продолговатую гильзу, в которую будет помещен соединительный болт

- К получившейся подвижной пластине необходимо закрепить инструмент, используя для этого хомуты, стяжки и прочие способы. Количество крепежей должно быть более 2, а лучше не менее трех для большей безопасности

- Закрепив получившуюся конструкцию к верстаку, можно испытать его работу

Для удобства работы к подвижной планке можно приварить ручку, а также установить пружину автовозврата, которая будет возвращать инструмент в исходное положение, то есть перемещать его вверх. Ниже на фото показана готовая установка для отрезания из болгарки. Как видно на примере, для ее изготовления понадобится минимум усилий и материалов, а в итоге получается стационарное устройство для резки разных материалов.

Это интересно!В завершении понадобится прорезать соответствующего размера полосу в верстаке, в которую будет «заходить» вращающийся круг в патроне инструмента при резке материалов. При сооружении устройства не забывайте о том, что безопасная эксплуатация зависит от того, как закрепить болгарку. Она должна надежно фиксировать в 2-3 точках, что исключит ее перемещение во время работ, а также «слетание» с подвижной станины. При установке инструмента на подвижную станину, необходимо чтобы положение болгарки было строго под прямым углом, то есть круг должен располагаться строго в вертикальном положении.

Полученное устройство подходит для обработки разных материалов от древесины до прочного камня. При работе инструментом не забывайте использовать защитные очки, перчатки, а также спецодежду. Вместо верстака, можно использовать деревянную или стальную раму, на которой реализовать задумку.

Это интересно!Аналогичные простейшие станины для болгарок изготавливаются в заводских условиях, поэтому при наличии лишних 2-3 тысяч рублей, можно приобрести уже готовое основание, и пользоваться им прямо сегодня. Однако в самостоятельном изготовлении нет никаких трудностей, поэтому решать необходимо в каждом индивидуальном случае самостоятельно, что лучше.

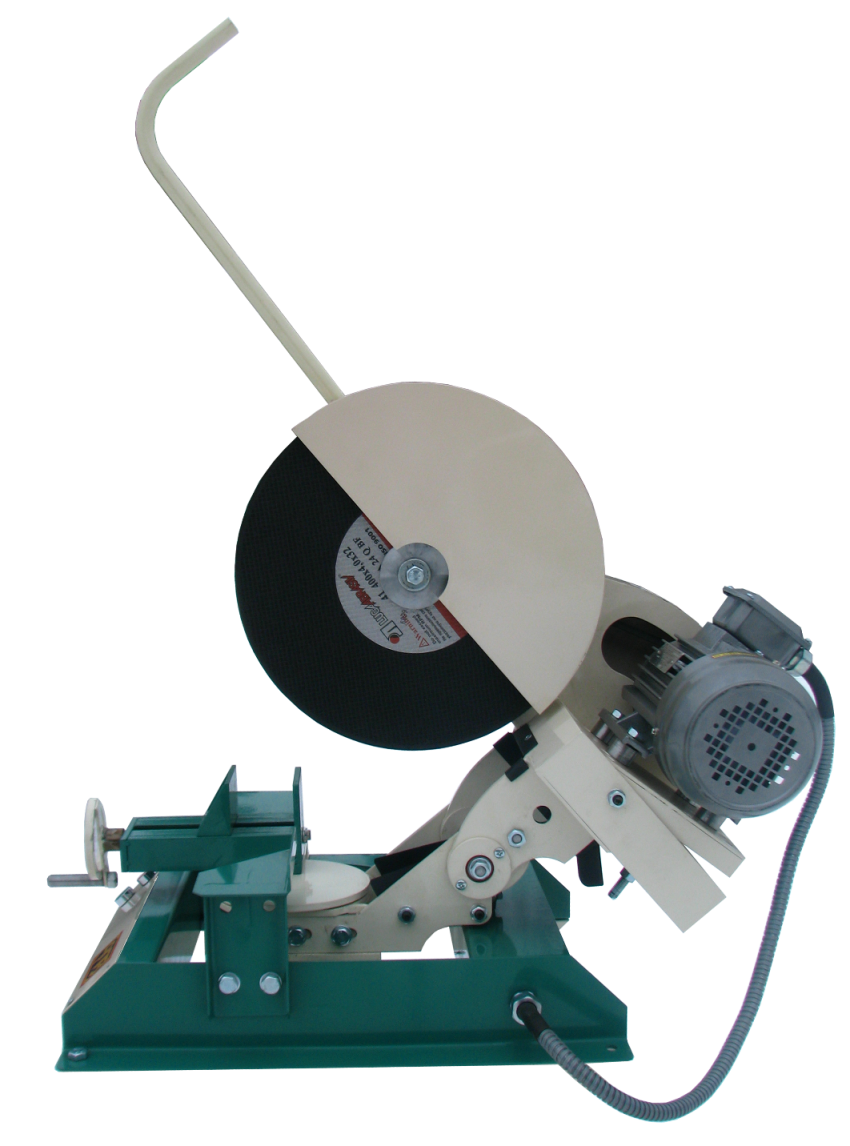

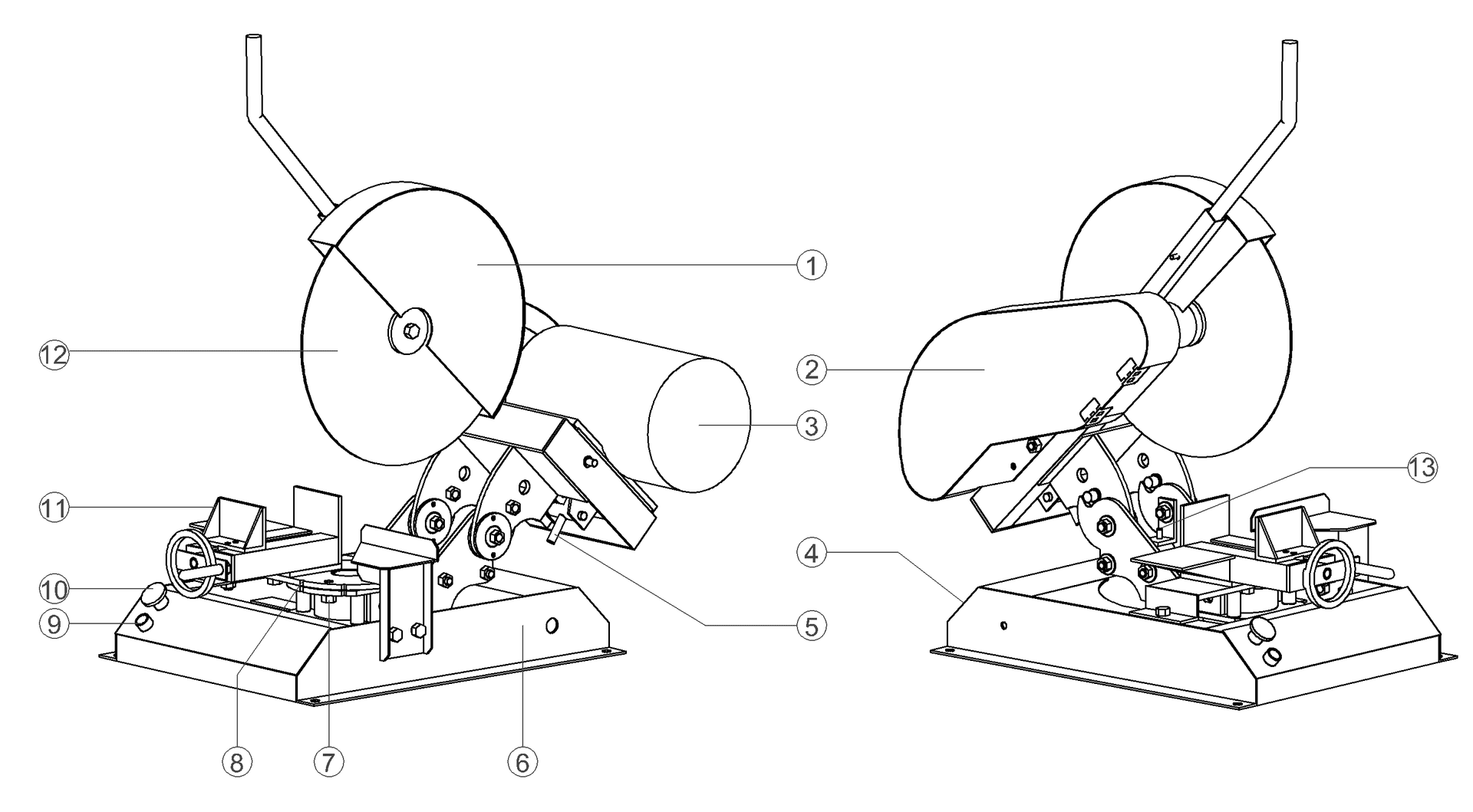

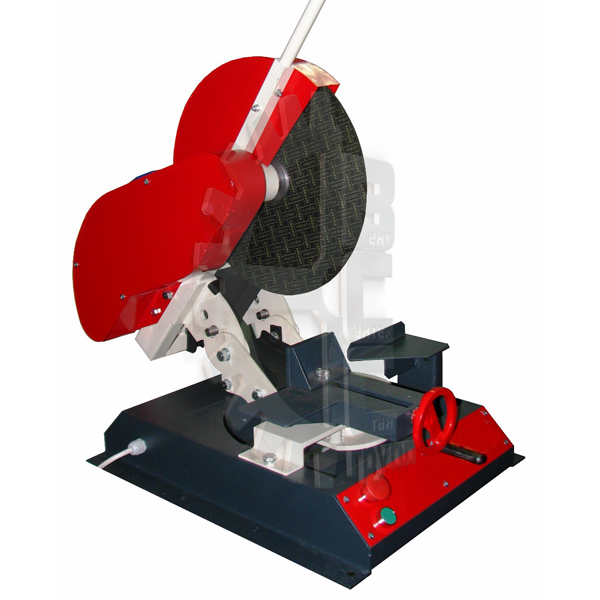

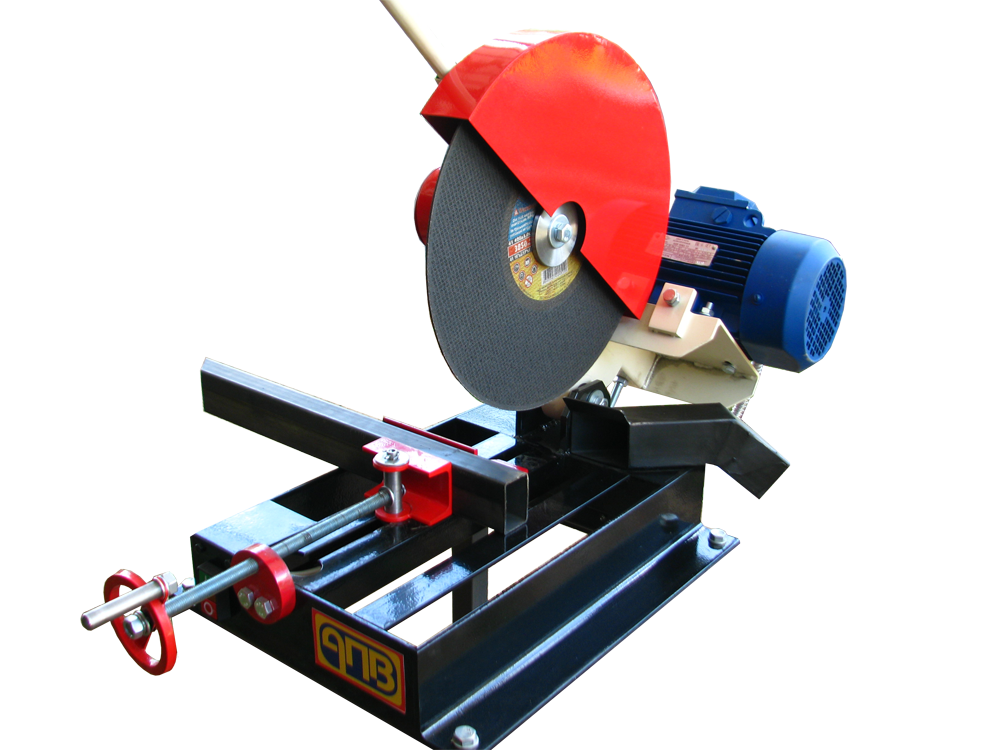

Устройство

Маятниковый механизм подачи режущего инструмента предполагает рабочее движение сверху-вниз, посредством механического или ручного управления. Одним из достоинств маятникового станка является и изменение угла реза, до 45 градусов от нормали. Рабочим органом станка является дисковая пила, в зависимости от типа станок может быть одно— и двухголовочным, в зависимости от количества отрезных пил.

Дисковая пила расположенная на маятниковом механизме может приводиться в движение как вручную, работником, так и автоматически.

На станке зачастую устанавливают градуированные лимбы, для дополнительного контроля точности отреза, например, станок Макита LC1230, в этом случае угол реза меняется поворотом рукоятки.

Изготовление ножа из пилы своими руками

Глядя на готовый клинок, обыватель подумает – что тут сложного? Отпилил, зашкурил, наточил и ручку приделал. Нет. Изготовление ножа – это целая наука, постепенно часто переходящая в искусство. Клинок, выполненный своими руками, обладает множественными положительными качествами:

- рукоять легко изготовить под ладонь хозяина изделия;

- за качество заготовки и конечного изделия беспокоиться незачем;

- придать уникальность изделию, не составит труда.

Нож из пилы своими руками.

Вырезание и первичная обработка заготовки

Начальным этапом изготовления клинка из ножовочного полотна, аналогично и из других материалов, является предварительный эскиз. Необходимо иметь представление, каков будет результат. Разметка поможет вырезанию заготовки необходимой формы:

- прямых углов стоит избегать, размечать макет требуется с небольшим запасом в 1,5 – 2,5 мм;

- знать будущее предназначение клинка необходимо, форма эскиза напрямую зависит от роли использования изделия;

- попутно стоит помнить о законах изготовления холодного оружия.

На нашем ресурсе законодательный аспект относительно ношения ножей рассматривается в отдельно. Окончив изготавливать макет, следует перенести его на заготовку пилы. Очертить необходимо острым предметом, маркер используется по крайней необходимости. Видеть контуры эскиза – главная задача.

Заготовка для изготовления ножа из пилы.

Закрепив заготовку в тиски, вырезается по контуру будущий клинок. Деталь нельзя перегревать, необходимо поливать её водой, лишний нагрев стали, приведёт к хрупкости изделия. Малые участки допустимо подвергать высоким температурам, запас при разметке, сделан не просто так. Убрать их лучше на точильном станке.

Черновую доработку допустимо сделать напильниками. Убрав заусенцы, приниматься стоит за изготовление рукояти. Закалке клинок придавать не нужно, заводского каления достаточно.

Делаем ручку

Принятое ранее решение о накладном способе крепления рукояти, даёт полное право воспользоваться дрелью. Сверлильный станок – роскошь, при имении такого «чуда», прибегнуть к его помощи не зазорно:

- В соответствии эскизу в хвостовике имеется потребность изготовить два-три отверстия. Зависит от длины рукояти.

- Расщепить подготовленный брусок дерева строго пополам.

- Сделав примерку деревянных заготовок к хвостовику, ошкурить их до плотного примыкания. В одной из них следует вырезать выемку под хвостовик.

- Идеально подогнав детали, делаются отверстия в деревянных накладках.

- Из медного прутка нарезаются клёпки. Окончательная примерка и предварительная сборка.

- Деревянные заготовки в черновую, подгоняются под анатомию ладони владельца.

- Окончательное ошкуривание рукояти, изготовление больстера из латуни.

- Сборка частей рукояти с промазыванием хвостовика и накладок эпоксидным клеем.

- Забивка медных клёпок. Просушка изделия.

Ручки для ножей. Одних суток достаточно для высыхания клея. На шлифовальном станке подогнать рукоять окончательно. Ошкурить наждачной бумагой с мелким зерном.

Спуски и заточка

В заключение клинок затачивается под необходимые нужды. Угол заточки РК зависит от предназначения ножа. Способов вывести верную РК предостаточно.

Предыдущая ИзготовлениеНож из рапида своими руками Следующая

ИзготовлениеКак сделать нож из цепи своими руками

Особенности эксплуатации

Для удобства использования рекомендуется предварительно установить производственный стол или верстак. Желательно, чтобы подобный стол регулировался по высоте, был достаточной площади для хранения заготовок и распиленных деталей.

Даже для компактных домашних моделей площадь рабочего стола должна быть в районе 8 кв. м. Примерный размер — 2×4 метра. Это позволяет распиливать заготовки размером до 3 метров.

При использовании маятниковой пилы обязательно нужно следить за безопасностью, закрывать защитные шторки и использовать средства индивидуальной защиты

Это очень важно, так как при распиле дерева или металла из-под рабочего круг вылетает мелкая деревянная или металлическая стружка. При распиле металлических заготовок следует убрать от рабочего стола легко воспламеняемые жидкости и материалы, так как раскаленные частицы металла могут стать причиной пожара

Для изготовления отрезного станка, понадобятся материалы:

- профильная труба 40 х 20 мм – 0,32 м;

- профильная труба 20 х 20 мм – 1,38 м;

- профильная труба 15 х 15 мм – 0,34 м;

- полоса 40 мм – 0,14 м;

- полоса 20 мм – 0,16 м;

- подшипники 100-я серия – 16 шт.;

- болты М10 под шестигранник 75 мм – 8 шт;

- гайки М10 – 12 шт;

- шайбы 10 мм – 32 шт;

- длинные гайки М12 – 3 шт.;

- длинная гайка М10;

- болт М12 с полной резьбой 200 мм;

- болты М10 40 мм – 2 шт.;

- болт под шестигранник с полной резьбой 70 мм;

- заглушки для профиля 20 х 20 мм – 6 шт;

- заглушки для профиля 40 х 20 мм – 1 шт;

- профильная труба 50 х 50 мм, для направляющей – 2 м или более.

Далее на фото, показан процесс изготовления самоделки.

Первым делом, изготовим роликовую каретку для линейной направляющей. В качестве ее основы будет применяться профильная труба с сечением 20 х 20 мм. Потребуются 4 заготовки длиной по 300 мм.

Затем, в заготовках, нужно просверлить сквозные отверстия для будущего соединения деталей. Их центры располагаются за 25 мм от каждого края профильных труб. Потребуется сверло с диаметром 11 мм.

Переворачиваем просветленный профиль на другой бок, и отступив уже 50 мм,сверлим аналогичные сквозные отверстия с каждой стороны. Чтобы спрятать применяемые в дальнейшем при сборке каретки болты сквозные отверстия в заготовках нужно доделать. Для этого одну стенку каждого профиля требуется рассверлить, применяя сверло с диаметром 17 мм. Так дорабатываются все 16 отверстий, примыкающие к ним остальные 16 остаются нетронутыми.

Изготовим плечо для крепления болгарки, отрезаем профиль 40 х 20 мм, длиной 300 мм.

Также потребуется сделать узел для регулировки глубины прохождения при распиле. Он изготовляется из профильной трубы 20 х 20 мм, длиной 160 мм. Его торцы срезаются под углом 45 градусов. Из профильной трубы сечением 15 х 15 мм нужно нарезать небольшие проставки длиной по 40 мм. Всего потребуется 8 шт.

Собираем конструкцию. В качестве соединяющей петли будет применяться болт М12 со сплошной резьбой длиной 200 мм. На него накручиваются 3 длинные гайки М12. Закрепив болты с гайками струбцинами к столу нужно приложить заготовки из пары профилей 20х20 мм, и одного 40 х 20 мм. Трубы нужно приварить к гайкам.

Затем, из полосы шириной 40 мм нужно вырезать 2 заготовки длиной по 50 мм. По центу ближе к краям сверлим по отверстию сверлом 11 мм.

Эти пластины, послужат креплением болгарки в штатные отверстия, применяемые для крепления ручки. В некоторых инструментах данные отверстия могут быть изготовлены под болты М8, что нужно будет учесть. Для надежности прижимные болты М10 40 мм нужно оснастить гайками. Болты вкручиваются в редуктор сквозь пластины и поджимаются гайками.

Теперь, немного отступив от крепления пластин уваривается ранее сделанная заготовка из профиля 20х20 длиной 160 мм. На ее свободный торец варится заглушка из той же полосы, что и крепление для болгарки. На выступающем ухе пластины сверлится отверстие, и на него наваривается гайка М10. Для усиления конструкции дополнительно на бок профиля нужно приварить стальную полосу длиной 160 мм, также спиленную под 45 градусов.

После покраски деталей, собираем каретку. Для этого потребуются винты М10 под шестигранник длиной 75 мм. Нужно стянуть заготовки профильных труб 20 х 20 мм между собой. При этом между ними набирается пирог: шайба, подшипник, шайба, проставка, шайба, подшипник, шайба. Повторив так еще 7 раз, в результате получается готовая каретка.

Собираем крепление для болгарки.

На столе, устанавливаем направляющую и роликовую каретку. Ее высота регулируется подкладкой деревянных брусочков. Инструмент крепится по кромке стола. Заготовки для распила прижимаются парой слесарных струбцин. Для удобства можно проводить раскрой в несколько проходов, каждый раз добавляя глубину запила.

Самодельный отрезной станок из болгарки, готов к работе.

Станок делает ровные и точные пропилы.

В результате, получился удобный отрезной станок по металлу.

Вариант 3 — еще более простой способ сделать отрезной станок из УШМ

Многие не имеют сварочных аппаратов или не умеют ими пользоваться, поэтому если вы принадлежите к категории этих людей, то отчаиваться не стоит. Не нужно также просить своих знакомых и соседей о том, чтобы изготовить станок. Вполне реально обойтись без сварки, а в качестве основных соединителей будут использоваться болты с гайками. Итак, для конструирования простейшего отрезного станка из болгарки понадобится следующий расходный материал:

- Уголки — причем небольшое их количество до 1 метра. Если есть кусочки, то это даже лучше. Толщина уголков стандартная 2-3 мм

- Трубка стальная длиной 30 см — будет использоваться в качестве рукоятке, на которой будет крепиться болгарка

- Стальной лист толщиной 2-3 мм и произвольного размера, но не менее 20х20 см

- Болты с гайками диаметром 8-10 мм

Приступаем к изготовлению самодельного инструмента. Процесс изготовления имеет следующий вид:

- Сначала к стальному листу нужно прикрепить уголок длиной 15 см

- К стенке лежащего уголка прикрепить перпендикулярно еще один уголок, используя для этого болты с гайками. Если есть сварка, можно сделать прихваты сварочными швами

- К перпендикулярно установленному уголку прикрепить трубку, используя все те же болтовые соединения

- Трубка должна свободно перемещаться, поэтому затягивать гайку на болте не нужно. Вместо этого, необходимо законтрогаить фиксирующий болт при помощи еще одной гайки

- К трубке на расстоянии от места соединения подсоединить две стальные пластины размером 5х6 см. Этими пластинами будет к рукоятке крепиться болгарка

- Закрепить УШМ за кожух с предварительно-подготовленными стальными пластинами

В итоге получаем простейший отрезной станок, фото которого можно увидеть ниже.

Вариантов изготовления аналогичных конструкций много, поэтому все зависит от того, что хотите получить в итоге, и какие расходные материалы имеются в наличии. Работать рассмотренным выше вариантом отрезного станка не совсем удобно, так необходимо постоянно удерживать инструмент (по причине отсутствия возвратного механизма), однако это легко исправить. К выступающей части трубки нужно прикрепить пружину, которая будет возвращать инструмент в исходное положение, исключая необходимость мастеру удерживать работающий агрегат.

Стационарный станок собственными руками

Для выполнения повседневных или одноразовых задач вполне сгодится циркулярка, изготовленная своими руками. Распилочные работы небольших объемов не подразумевают сильные нагрузки на привод диска. Компактный инструмент имеет малые габариты, что дает возможность убрать его после окончания работ в определенное место. Для опытного столяра потребуется сделать циркулярку стационарного типа больших размеров.

Стол для циркуляции

Основным условием при изготовлении стола является выбранный материал. Рекомендуется применять цельный стальной лист, дюралевый или из сплава силуминов. Такие материалы, как влагостойкая фанера, оргстекло и текстолит требуют обработки и установки поверх оцинкованного листа. Применение любого материала при изготовлении должно отвечать главным условиям:

- повышенная виброустойчивость;

- недопустимо прогибание при нагрузке свыше 50-60 кг;

- наличие идеально ровной поверхности.

В тех случаях, когда условия не соблюдаются, циркулярка, сделанная своими руками, может остановиться из-за заклинившего диска или сломанного привода. Последствия могут быть различными, от испорченной детали до полученных увечий человеком.

Известно несколько вариантов для изготовления стола циркулярки. Стационарные столы можно пропилить или изготовить из двух частей. Диск циркулярной пилы должен выступать не более, чем на треть от своего диаметра.

Пильный диск

Пильный диск

Конструкция изготовленной циркулярки своими руками должна содержать пильный диск. Рабочая поверхность диска устанавливается на треть от общего диаметра. Например при диаметре 210 мм, диск должен выступать от стола на 70 мм. Детали с большей толщиной потребуют мощного двигателя, от 1 кВт. Миниатюрная циркулярная пила не справится с такими задачами.

Раскалывающий нож, установленный на некоторых моделях служит для предотвращения замыканий и заклиниванию при работе. Располагается сзади на несколько миллиметров от зубьев пильного диска. Устройство может понадобиться и при изготовлении циркулярки своими руками.

Боковой упор с возможностью регулировки

Любые виды работ потребуют наличие упора. Боковой упор изготавливается из бруска плотных пород дерева. В других случаях, возможно изготовление из металлического уголка. Расположение должно быть немного длиннее конструкции стола. Установка упора производится с помощью болтов. Шаблон устанавливается между столом и резаком, для точной установки, более качественной настройки.

Вал

Самодельный вал

Наиболее ответственной деталью конструкции является вал, устанавливаемый на циркулярку. Изготовленный вал для циркулярки своими руками может испортить конструкцию, нанести травмы. Причиной этому служит биение, которого невозможно избежать при изготовлении вала кустарными методами. Изготовление вала стоит доверить специалисту с хорошим токарным оборудованием. Следует помнить о наличие резака, которому необходимо посадочное место. Отверстия должны быть симметрично изготовлены на станке и обработаны.

Готовые валы продаются на специализированных рынках. Следует отдавать предпочтение деталям с наличием само устанавливающегося подшипника. В противном случае, обычный механизм может в скором времени привести в негодность циркулярку.

Передача

Существует несколько видов передач, которые возможно использовать в конструкции циркулярки, изготовленной своими руками:

- клиноременная передача;

- механизм, состоящий из шестеренок.

Предпочтительным вариантом считается использование ременной передачи. Использование механизма с шестерёнками может привести к заклиниванию при попадании инородного тела и нанесению травм работнику. При выборе диаметра шкива, учитывается максимальное количество оборотов распилочного диска.

Мотор

Электромотор для циркулярки

Самодельные станки комплектуются в большинстве случаев двигателем от старой стиральной машины. Основными особенностями является повышенный срок службы и КПД. Обороты таких двигателей не высоки, что делает работу на циркулярной пиле, собранной своими руками более безопасной, продолжительной, оказывает положительное влияние на результат. Использования специального трехфазного двигателя подразумевает наличие сети 380 Вольт. Если таковой не имеется, придется использовать пусковой и рабочий конденсатор, что приводит к дополнительным затратам.

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Типовую циркулярную пилу создать не сложно, если закрепить болгарку под рабочим столом с прорезью. Нужно продумать систему направляющих для высокой точности перемещения заготовок.

Картинка № 1. Принципиальная схема

Посмотрите на картинке №1, как выглядит типовой обрезной станок. Здесь болгарка закреплена на подвижном шарнире, что несколько усложняет конструкцию. Такая схема отличается несколькими преимуществами:

- простое и надежное крепление заготовки;

- значительный вес верхней части поможет использовать меньшие усилия при разрезании заготовок;

- при необходимости ручной электрический инструмент демонтируют для выполнения рабочих операций в штатном режиме.

Такую силовую раму собирают из стандартных стальных уголков, труб с квадратным сечением. Более прочными получаются сварные соединения. Но также допустимо создание сборной конструкции с применением винтов и гаек.

Такой проект можно использовать как пример для изготовления качественного обрезного станка по металлу. Оснащение колесами облегчает перемещение тяжелого изделия.

Посмотрите на картинке пример станка для обработки древесины. Такая техника подходит для разрезания крупных заготовок. Надо выбирать болгарку достаточной мощности, чтобы ее хватило для работы с дисками большого диаметра. На обратном плече рычага (вместо электромотора, как на чертеже) закрепляют груз. Вес и место крепления подбирают в соответствии с личными требованиями и особенностями конкретной конструкции.

Этот станок можно переделать для закрепления в нижней части УШМ. Если предполагается продольная распиловка древесины, такое инженерное решение будет оптимальным.

Картинка № 6. Конструкция фабричной торцевой пилы по дереву

Посмотрите на Картинку № 6. Ее можно использовать для изготовления комплекта чертежей собственными руками

Рекомендуется обратить внимание на пружину, которая поднимает рабочий узел в исходное состояние. Поворотный стол с измерительными приспособлениями поможет создать станок с повышенными требованиями к допуску

Картинка № 7. Чертеж станины

При изготовлении этой части станка применяют толстый металл. Такое решение увеличивает стоимость и вес, но продлевает срок службы, увеличивает надежность, улучшает крепление навесных элементов и точность обработки.

Makita LC1230

Данный агрегат относится к бюджетной группе монтажных пил, но несмотря на это, легко справляется с обработкой многих металлических сплавов. Отличительной чертой в агрегате считается довольно мощный движок и окантованный карбидом твердосплавный диск. Благодаря такой оснастке пила оставляет идеальные разрезы без заусениц и прожигов. Основное достоинства этого режущего элемента — долговечность и износостойкость. В отличие от абразивных дисков он способен проработать намного дольше и во время рабочего процесса не производит искры и дым. В комплекте с аппаратом идёт торцовочный ключ, необходимый для смены режущего элемента. На левой части агрегата установлен специальный держатель, дабы ключ всегда находился рядом. Безопасность в инструменте обеспечивает защитный экран, а вращающийся диск полностью закрывается кожухом. Инструмент сам по себе довольно прочный и устойчивый, тем не менее есть возможность дополнительного крепления к столу. Угол резания можно выставлять вручную, вспомогательные инструменты для этого не нужны.

Пила Odwerk BNB 2400 найдет свое применение в строительной сфере и на производственных участках. Она легко справляется с резкой металлических труб, швеллеров, уголков и профилей.

Технические характеристики

| Параметры | Характеристики |

| Мощность двигателя | 1750 Вт |

| Напряжение | 220 В |

| Частота оборотов | 1300 об/мин |

| Диаметр диска | 305 мм |

| Глубина резания диска | 150 мм |

| Глубина распила диска | 150 мм |

| Вес | 19.3 кг |

| Стоимость | 35000 рублей |

Makita LC123

Достоинства:

- Эргономичного и компактность корпуса;

- Установлен дополнительный крепёжный механизм;

- Устойчивость конструкции;

- Практически отсутствует вибрация;

- Наличие карбидового диска;

- Мощный редуктор и движок;

- Долгий срок эксплуатации режущего элемента;

- Жёсткий фиксатор заготовки.

Недостатки:

Малая частота оборотов.

Плюсы и минусы маятниковой пилы

Прежде чем пополнять свой инструментарий маятниковой пилой, следует изучить не только принцип ее работы и возможности, но и все достоинства и недостатки этого нужного инструмента. Следует отличать профессиональный инструмент от бытового, ведь некоторые достоинства, устраивающие домашнего мастера, могут обернуться недостатками для профессионала.

К преимуществам маятниковой пилы можно отнести:

- многофункциональность;

- достаточно простая замена пильного диска;

- точный и качественный срез распиливаемого предмета;

- достаточно высокая скорость резки;

- простота установки;

- доступность;

- несложное обслуживание.

К недостаткам инструмента относится то, что в процессе работы нужно прилагать значительные усилия на рычаг. Кроме этого, конструкция инструмента ограничивает толщину распиливаемых заготовок. Производительность таких инструментов не очень высока, поэтому их используют, в основном, в быту. Для профессиональных работ используются другие аппараты.

Вариант 1 — простой способ сделать из УШМ отрезной станок

Простой способ изготовления самоделки предусматривает изготовление основания, на котором крепятся неподвижные соединители для подвижной пластины. Итак, более подробно о том, как сделать станок из УШМ:

- Берется стальная пластина размером 15х15 см и толщиной не менее 2 мм. Такой большой размер нужен для того, чтобы закрепить ее к верстаку болтовыми соединителями. Если верстак (стол) железный, то основание можно к нему приварить сваркой, поэтому в этом случае можно использовать более короткую пластину 10х10 см

- К основанию перпендикулярно приварить две прямоугольные пластины, расположенные на расстоянии друг от друга 5-8 см. Толщина пластин также должна быть не менее 2 мм. Их дина зависит от размеров электроинструмента, но обычно для стационарных станков применяются маленькие или средние болгарки, поэтому длина пластин составляет 8-10 см

- У основания пластин проделать прямолинейное отверстие, в которое установлен соединительный болт. Диаметр отверстия 6-8 мм, что не столь принципиально

- На следующем этапе понадобится изготовить подвижное основание, к которому будет крепиться болгарка. Для этого понадобится взять стальную пластину длиной не менее 20-30 см, что зависит от размера электроинструмента. Ширина этой станины должна быть чуть меньше расстояния между выступами прямоугольных пластин, приваренных к основанию

- С обратной стороны подвижной пластины нужно приварить круглую продолговатую гильзу, в которую будет помещен соединительный болт

- К получившейся подвижной пластине необходимо закрепить инструмент, используя для этого хомуты, стяжки и прочие способы. Количество крепежей должно быть более 2, а лучше не менее трех для большей безопасности

- Закрепив получившуюся конструкцию к верстаку, можно испытать его работу

Для удобства работы к подвижной планке можно приварить ручку, а также установить пружину автовозврата, которая будет возвращать инструмент в исходное положение, то есть перемещать его вверх. Ниже на фото показана готовая установка для отрезания из болгарки. Как видно на примере, для ее изготовления понадобится минимум усилий и материалов, а в итоге получается стационарное устройство для резки разных материалов.

Это интересно! В завершении понадобится прорезать соответствующего размера полосу в верстаке, в которую будет «заходить» вращающийся круг в патроне инструмента при резке материалов.

При сооружении устройства не забывайте о том, что безопасная эксплуатация зависит от того, как закрепить болгарку. Она должна надежно фиксировать в 2-3 точках, что исключит ее перемещение во время работ, а также «слетание» с подвижной станины. При установке инструмента на подвижную станину, необходимо чтобы положение болгарки было строго под прямым углом, то есть круг должен располагаться строго в вертикальном положении.

Полученное устройство подходит для обработки разных материалов от древесины до прочного камня. При работе инструментом не забывайте использовать защитные очки, перчатки, а также спецодежду. Вместо верстака, можно использовать деревянную или стальную раму, на которой реализовать задумку.

Это интересно! Аналогичные простейшие станины для болгарок изготавливаются в заводских условиях, поэтому при наличии лишних 2-3 тысяч рублей, можно приобрести уже готовое основание, и пользоваться им прямо сегодня. Однако в самостоятельном изготовлении нет никаких трудностей, поэтому решать необходимо в каждом индивидуальном случае самостоятельно, что лучше.

Порядок действий при самостоятельном изготовлении станка

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Устройство дискового отрезного станка

Металлические детали изготавливается из твердых стальных сплавов, для более равномерной и устойчивой работы. Платформа состоит из жесткого основания, состоящего из металла. Отрезной станок бывает стационарным и съемным, некоторые виды комплектуются тисками для надежного крепления заготовки при резке.

Диск изготавливается из твердосплавной стали или быстрорежущих элементов. В зависимости от типа конструкции применяется круг с абразивной поверхностью, позволяющий обработать фаски, края от заусенцев. На стационарных дисковых устройствах для работы по металлу применяется зубчатая передача, она обеспечивает надежное соединение и долговечную производительность.

Схема дискового отрезного станка

Ременный тип передачи механической энергии устанавливается на переносные устройства, в которых важен вес. Имеющие малую мощность конструкции четвертой категории соединяются напрямую с дисковым механизмом.

Монтажные пилы

Особый подтип отрезных маятниковых станков отличается упрощённым устройством и повышенной мобильностью. Монтажные станки не имеют механизма разворота самой пилы и режут заготовку только по нормали.

Устройство в этом случае максимально упрощено, пила, маятник, станина. Диски для резки металла, как правило, абразивные, реже используются твердосплавные.

Привод на диск, у профессиональных отрезных станков, обычно ремённой, это позволяет снизить нагрузку на двигатель, избежать резких рывков.

Ввиду отсутствия жёсткого крепления маятника и заготовки, при работе с отрезными монтажными станками необходимо учитывать следующие нюансы:

- Используйте струбцину, для фиксации заготовки в момент резки.

- В момент пуска крутящийся момент диска дает сильный толчок пиле, учитывайте это.

- При резке монтажным станком на заготовке образуется заусенец, который впоследствии необходимо снимать.