Цели внедрения

С точки зрения глобальных бизнес-целей производственного предприятия (имеющего собственные конструкторские подразделения) можно выделить две основных цели менеджмента:

- Уменьшение себестоимости разрабатываемой продукции;

- Сокращение времени выхода на рынок новых изделий.

Эти цели достигаются при внедрении PDM за счет:

- Снижение непроизводственных затрат конструкторов и технологов при подготовке КТД

- Уменьшение стоимости разработки за счет повышение доли заимствованных деталей и узлов

- Наведение порядка в архиве КТД

- Ускорение процесса разработки изделий

- Повышение управляемости и прозрачности работы конструкторских и технологических подразделений (улучшение системы управления потоком работ на проекте)

- Формализация процесса разработки КТД

- Организация совместной работы распределенных коллективов

- Высвобождение дополнительных площадей в организации за счет оцифровки бумажного архива документации

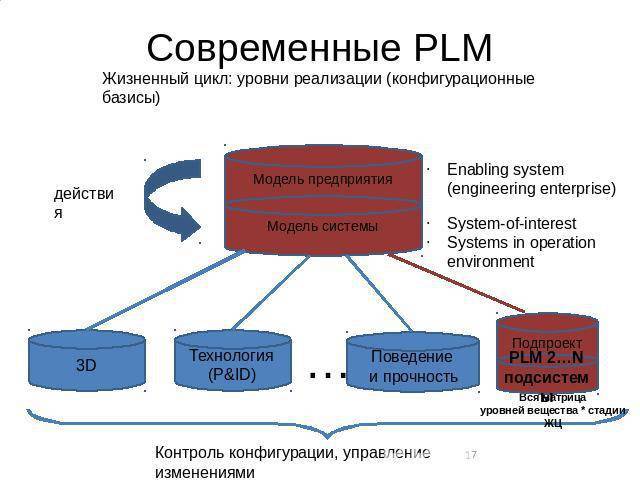

Что такое PLM-система

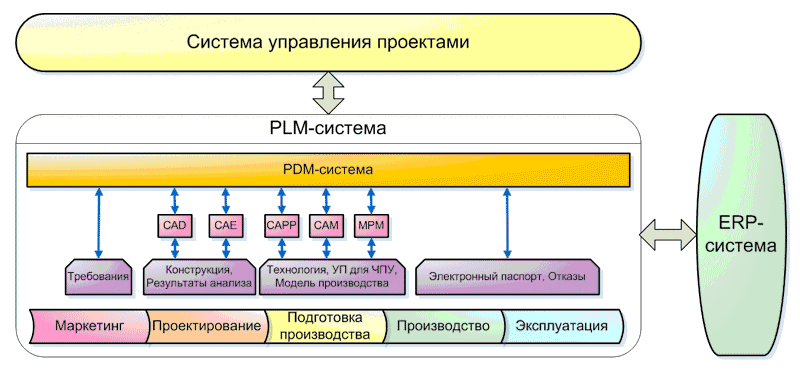

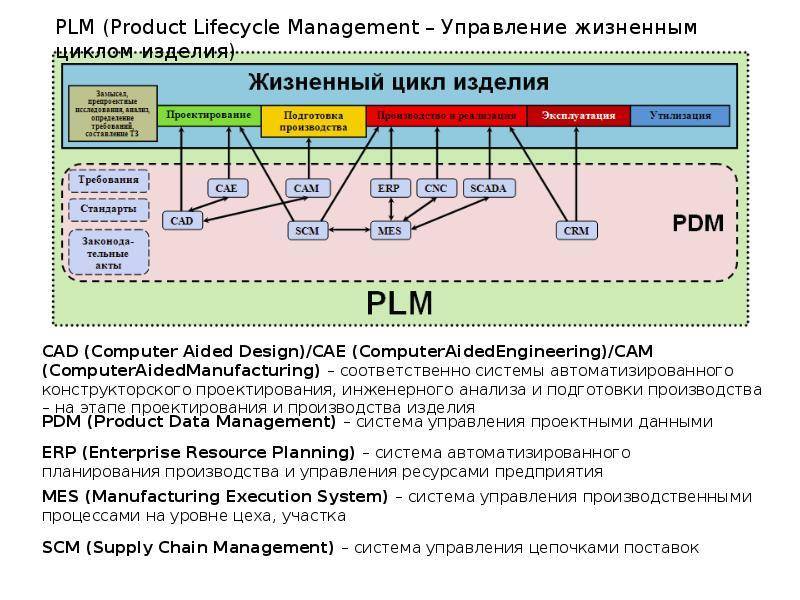

Все, чем мы пользуемся, было кем-то задумано, смоделировано и произведено. Иными словами, каждый продукт проходит жизненный цикл: концепция, проектирование, производство, продажа, обслуживание и утилизация. Для управления этими процессами можно использовать PLM-систему (Product Lifecycle Management).

На сегодняшний день PLM-система представляет собой программу автоматизации всех стадий производственного процесса.

Она, как правило, объединяет несколько базовых элементов: систему для управления данными, систему проектирования и инженерного анализа, систему управления станками и оборудованием, а также систему разработки техпроцессов.

Наибольшее распространение система получила в промышленном секторе. Отмечу, что и зародилась она в сфере автомобилестроения.

В 1985 году AMC (American Motors Corporation) стала первой компанией, воплотившей в жизнь принципы PLM. AMC была далеко не лидером рынка, но активно искала способ стать конкурентоспособнее и ускорить разработку.

К тому времени компания уже была настроена на оптимизацию и, например, приняла решение закупать комплектующие, а не производить их самостоятельно.

Другой важной частью стратегии стала разработка системы для хранения проектных документов, чертежей и работы с ними. Инженеры имели доступ к необходимым данным и вносили изменения значительно быстрее, чем конкуренты. В итоге AMC добилась успеха, однако кратковременного

1987 году ее купил Chrysler и внедрил уже в свою компанию проверенный бизнес-подход, расширив систему и связав всех участников цикла разработки продукта

В итоге AMC добилась успеха, однако кратковременного. 1987 году ее купил Chrysler и внедрил уже в свою компанию проверенный бизнес-подход, расширив систему и связав всех участников цикла разработки продукта.

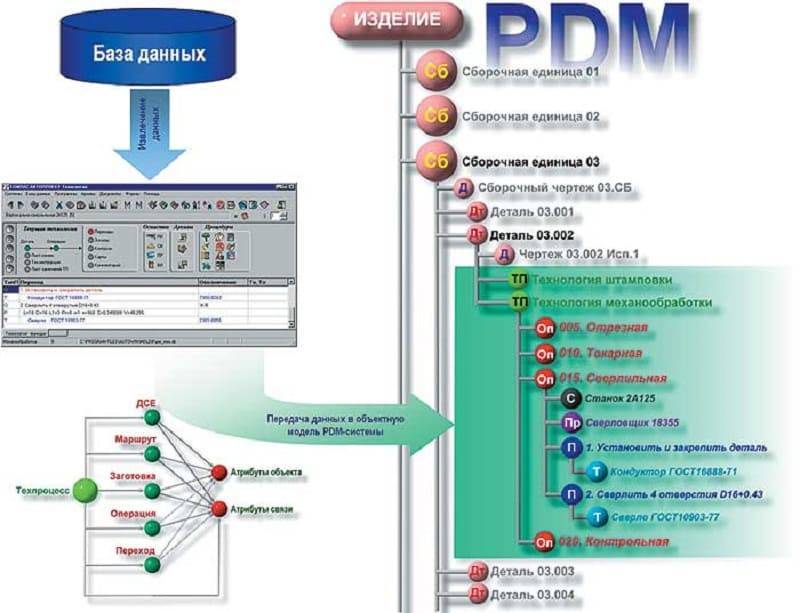

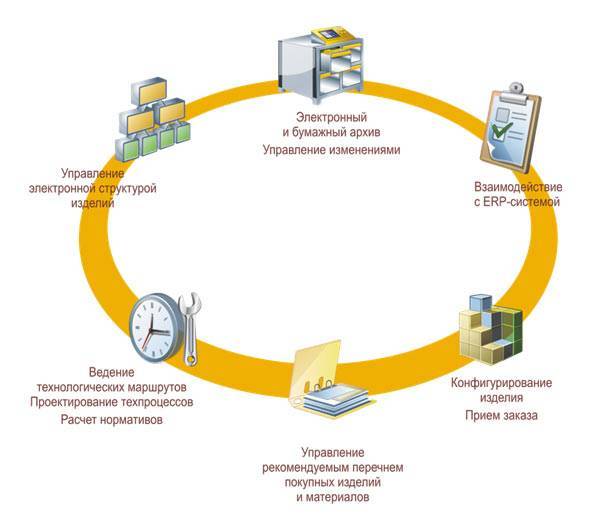

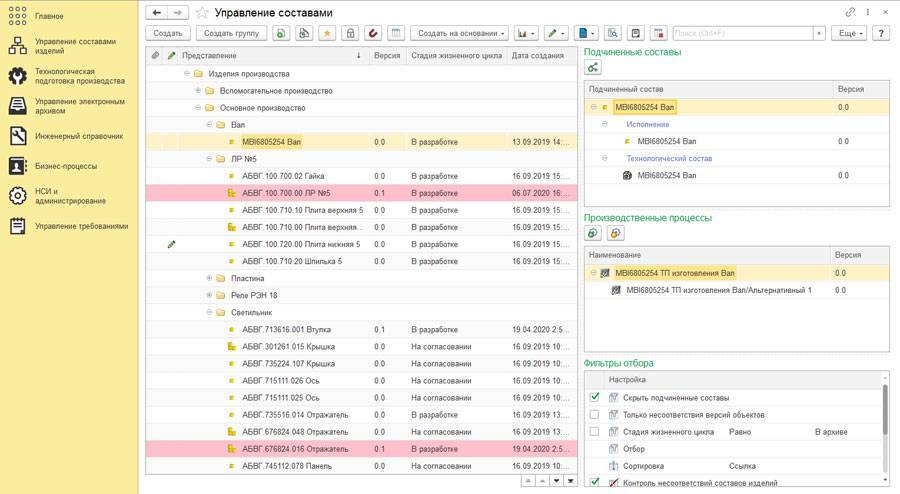

Управление составами изделий

Состав изделия определяет перечень элементов изделия на различных этапах его жизненного цикла. “1С:PDM Управление инженерными данными 4 (PLM)” позволяет работать со следующими видами составов изделий:

- Конструкторский состав – может применяться как в качестве функциональной, так и в качестве конструктивной структуры изделия. Функциональная структура содержит основные узлы и предназначена для определения функциональных требований к изделию, определению его составных частей и определения назначения изделия. Конструктивная структура отображает конкретное техническое решение, определяющее конструкцию сборочных единиц, комплектов и комплексов;

- Технологический состав – предназначен для отображения особенностей технологии изготовления и сборки изделия, и содержит все узлы и составные части изделия, с учетом производственных возможностей предприятия и наличия ТМЦ на складах;

- Эксплуатационный состав – предназначен для группирования и отображения информации о составных частях изделия, подлежащих обслуживанию и/или замене в ходе использования изделия по назначению.

Можно настраивать перечень и иерархию, персонализировать отображение составов, видов изделий и документов в зависимости от потребностей организации. Пользователь может самостоятельно создавать новые виды составов изделия, а также задавать собственную классификацию и иерархию изделий и документов. Возможна работа как с классификатором изделий и документов для машиностроительных и приборостроительных предприятий, так и самостоятельная настройка классификатора для работы в других отраслях промышленности.

“1С:PDM Управление инженерными данными 4 (PLM)” позволяет видеть информацию о всех составах изделий и упрощает процесс управления данными об изделии как на уровне контроля исполнения и координации работ по разработке и модернизации изделия, так и на уровне выполнения конкретных задач в части работ по разработке и изменению изделий.

При ведении большой базы изделий система позволяет получать информацию, скрывая или выделяя изделия из общего списка в соответствии с заданными параметрами фильтрации. Руководители в режиме реального времени смогут увидеть перечень устаревших, недоработанных и уже согласованных и переданных в производство изделий.

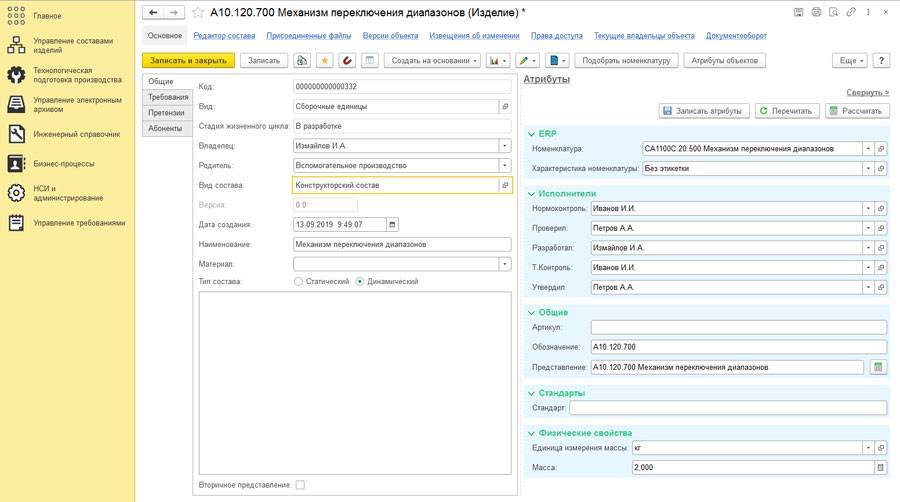

Управление данными об изделии

Система позволяет формировать состав изделия (цифровой двойник изделия), управлять документами в рамках состава изделия, управлять вариантами и заменами. Управление информацией об изделии ведется на нескольких уровнях:

Первый уровень содержит характеристики изделия, модель вторичного представления, полученную из CAD-системы, и его параметры. Информация позволяет получить общее представление о физических свойствах изделия, его геометрических параметрах, стадии жизненного цикла и характеристиках для учета на уровне MES и ERP.

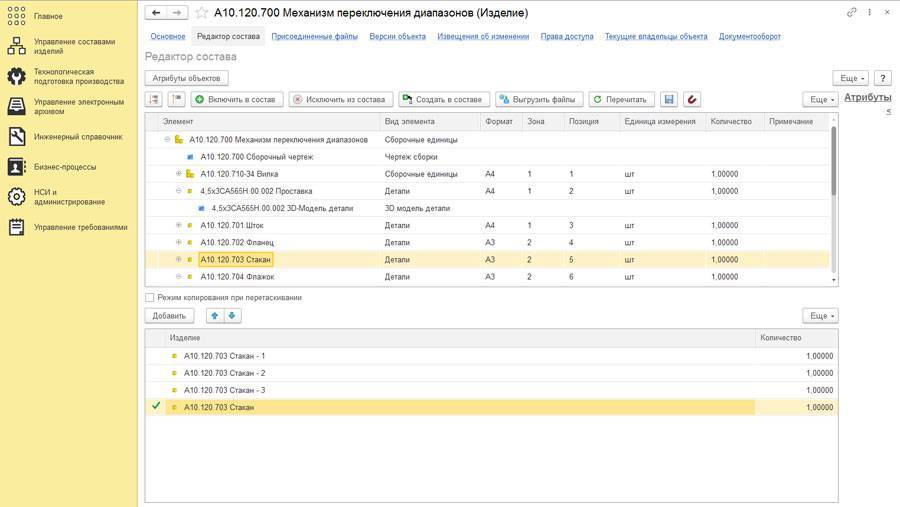

Вторым уровнем управления является электронная структура изделия. В зависимости от вида состава она может описывать как концепт будущего изделия, так и цифровую копию введенного в производство или эксплуатацию изделия. Для каждой позиции электронной структуры изделия можно сформировать перечень вариантов и замен как для формирования окончательного варианта структуры с учетом наличия покупных или производимых изделий на складах, так и в целях изменения конструкции для соответствия изменившимся требованиям.

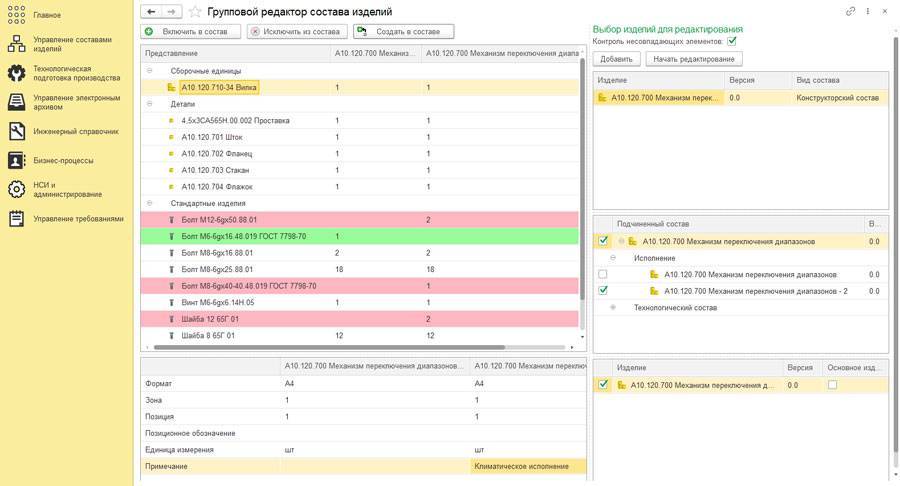

Пользователь может осуществлять групповое изменение и сравнение составов изделий. Это позволяет сравнивать как различные версии одного состава, так и разные составы изделия на протяжении его жизненного цикла:

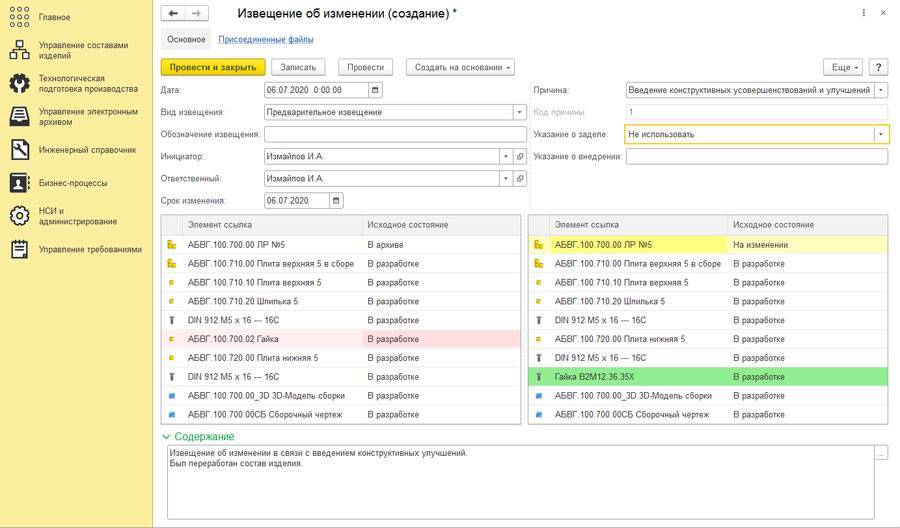

Управление версиями и проведение изменений, согласование КТД

Данные о предыдущих версиях изделий сохраняются. Средства контроля версий позволяют сотрудникам в динамическом режиме получать информацию о том, какой из составов изделия устарел и требует актуализации.

Система позволяет проводить изменения как в формате извещения об изменении, так и в упрощенном формате автоматического оповещения абонентов об изменении версии. Использование этих инструментов позволяет вести детальную историю изменений данных об изделии и получать в режиме реального времени информацию о проведении изменений:

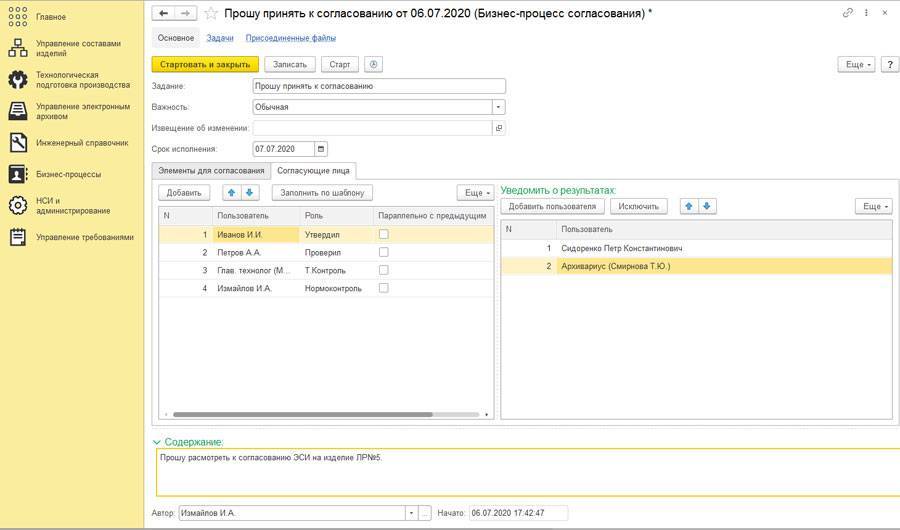

Пользователь может запускать электронное согласование конструкторско-технологической документации и электронной структуры изделия, перечень согласующих лиц может быть заполнен по шаблону. Кроме того, можно отследить на каком этапе запущенный процесс согласования был остановлен, и кто из согласующих не принял согласование к рассмотрению:

Особенности внедрения, разработки и других процессов

Насколько трудным и долгим окажется внедрение стандарта сказать заранее сложно. В целом, это зависит от того, как обстоят дела сейчас и на каком уровне развития находится организация в данный момент. Для определения точных цифр и времени, во что станет эта система управления безопасностью информации для предприятия, все-таки необходим аудит. Однако даже если дела идут не очень хорошо, то грамотный специалист в этой области сможет оптимизировать бизнес-процессы и качественно составить систему, просто это займет больше времени. Но надо же с чего-то начинать! В среднем вся работа займет от 6 до 12 месяцев, а то и больше. Кто пообещает Вам сроки более короткие — бегите! Вы потеряете деньги, время и как результат — вам придется все начинать сначала.

Второй вопрос, который может стать реальным камнем преткновения, — насколько руководство и сотрудники компании готовы к преобразованиям

При внедрении системы по правилам стандартизации информации в области ее безопасности, как, впрочем, и внедрении любой системы менеджмента, важно, чтобы руководитель понимал сам и мог донести до персонала важность стоящей задачи и фактически «принудить» всех работать «по-новому», пояснить перспективы, ради которых стоит меняться!

Третий момент, который может стать проблемой, — сопутствующие траты

Обратите внимание на то, что в стандарте серьезным образом описано требование к лицензионному ПО и, вероятно, нет-нет да и придется докупить какие-нибудь технические средства, которые и будут обеспечивать безопасность в информационной сфере компании. Опять же, не стоит переживать, грамотный консультирующий эксперт при аудите сразу же даст Вам расклад, где и на что Вам придется потратиться в процессе. И у Вас будет возможность узнать «цену вопроса» еще до начала работы

И у Вас будет возможность узнать «цену вопроса» еще до начала работы.

Также у многих руководителей возникает резонный вопрос о том, стоит ли привлекать консалтинговую организацию или пробовать справляться своими силами Несмотря на то, что услуги консалтинговой компании стоят денег, будет ошибочным думать, что решение справиться самим позволит Вашей организации сэкономить. Приведение бизнес-процессов в соответствие требованиям международного стандарта может оказаться достаточно трудоемкой, а для некоторых и неподъемной задачей. Зачастую ответственные сотрудники, которым было поручено разработать и внедрить СМИБ, недостаточно компетентны, без должного образования и опыта (это и понятно, ведь стандарт очень узконаправленный). Нагрузка помимо основной работы сотрудников начинает раздражать, а процесс внедрения изрядно затягиваться. Ну и конечно, не стоит забывать о том, что впоследствии предприятие ждет сертификация. Потратив немало ресурсов, как временных, так и денежных (в том числе оплатив органу за выезд, командировочные расходы, проживание, питание, трансфер аудитора), будете ли Вы уверены в том, что заветный сертификат окажется «в кармане»? Вряд ли!

Кстати, зачастую компании думают, что сертифицированная система управления информационной безопасностью будет обходиться им дороже, чем несертифицированная. Однако чаще расходы после сертификации, напротив, уменьшаются благодаря тому, что организация концентрируется на существенных для нее рисках, а не пытается защититься от всего, что в принципе может кому-либо угрожать.

Важный момент, который может повлиять благоприятно на внедрение и сертификацию по стандарту информационной безопасности — наличие других систем менеджмента. Одна из положительных черт ISO27001 благодаря согласованности с другими стандартами группы ISO: он позволяет вписать управление информационной безопасностью в другие бизнес-процессы предприятия, прописанные, например, в хорошо всем знакомой системе менеджмента качества ISO9001, не ущемляя, а дополняя ее. Так что, если Вы гордый держатель сертификата ISO9001 — проблем возникнуть не должно!

И напоследок…

Примите в качестве дружеского совета… Если Вы уже приняли решение о внедрении СМИБ по международному стандарту информационной безопасности, не стоит медлить. Время играет против Вас. Чем раньше Вы займетесь этим вопросом, тем быстрее в условиях нынешнего нестабильного рынка получите все те преимущества, о которых мы говорили выше.

Интеграционные возможности

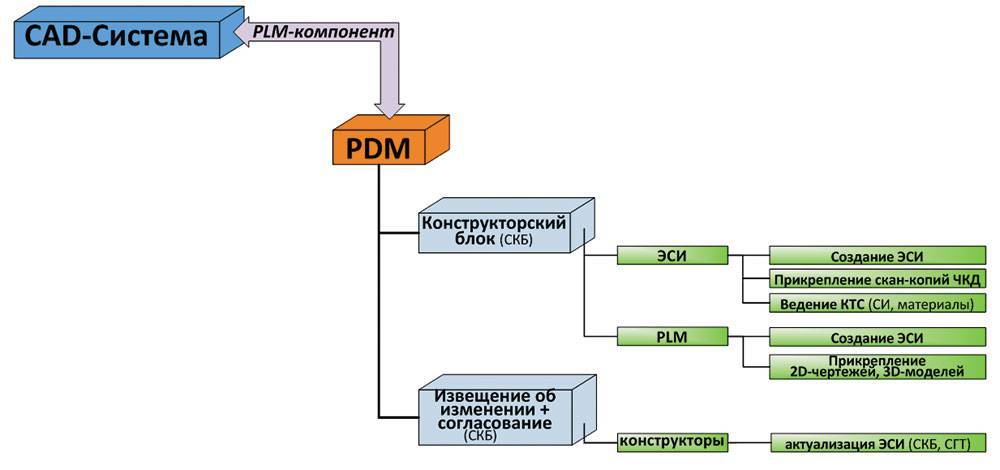

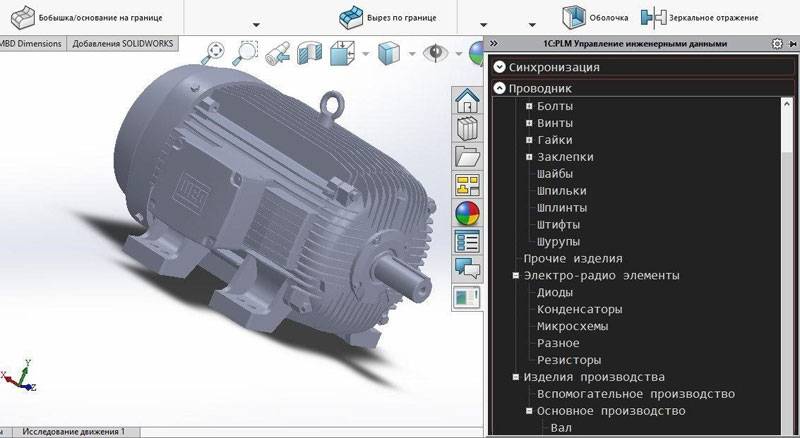

Обмен данными с CAD-системами

“1С:PDM Управление инженерными данными 4 (PLM)” поддерживает двухстороннюю синхронизацию данных по составу изделия с CAD-системами. На момент выпуска продукта реализована синхронизация данных с “КОМПАС-3D” и “SolidWorks”, перечень CAD-систем планируется расширять. Получение и передача данных осуществляется с помощью встраиваемых в CAD-системы внешних библиотек.

Система позволяет получать данные о составе изделия непосредственно из 3D-модели. В качестве информации об изделии передается его состав, основной материал, наименование и децимальный номер, а также трехмерные модели синхронизируемых изделий:

Обратная синхронизация данных позволяет непосредственно из интерфейса “1С:PDM Управление инженерными данными 4 (PLM)” изменять состав изделия в CAD-системе. В 3D-модель CAD-системы передается уже измененный состав входящих в нее элементов.

Вторичное графическое представление присваивается изделию после синхронизации данных с 3D-моделью и позволяет получить общее представление о геометрических свойствах изделия непосредственно в “1С:PDM Управление инженерными данными 4 (PLM)” даже при отсутствии установленной на компьютере CAD-системы. Встроенный визуализатор 3D-моделей позволяет вращать модели, формировать упрощенную отрисовку 3D-модели, разрезы модели по плоскостям:

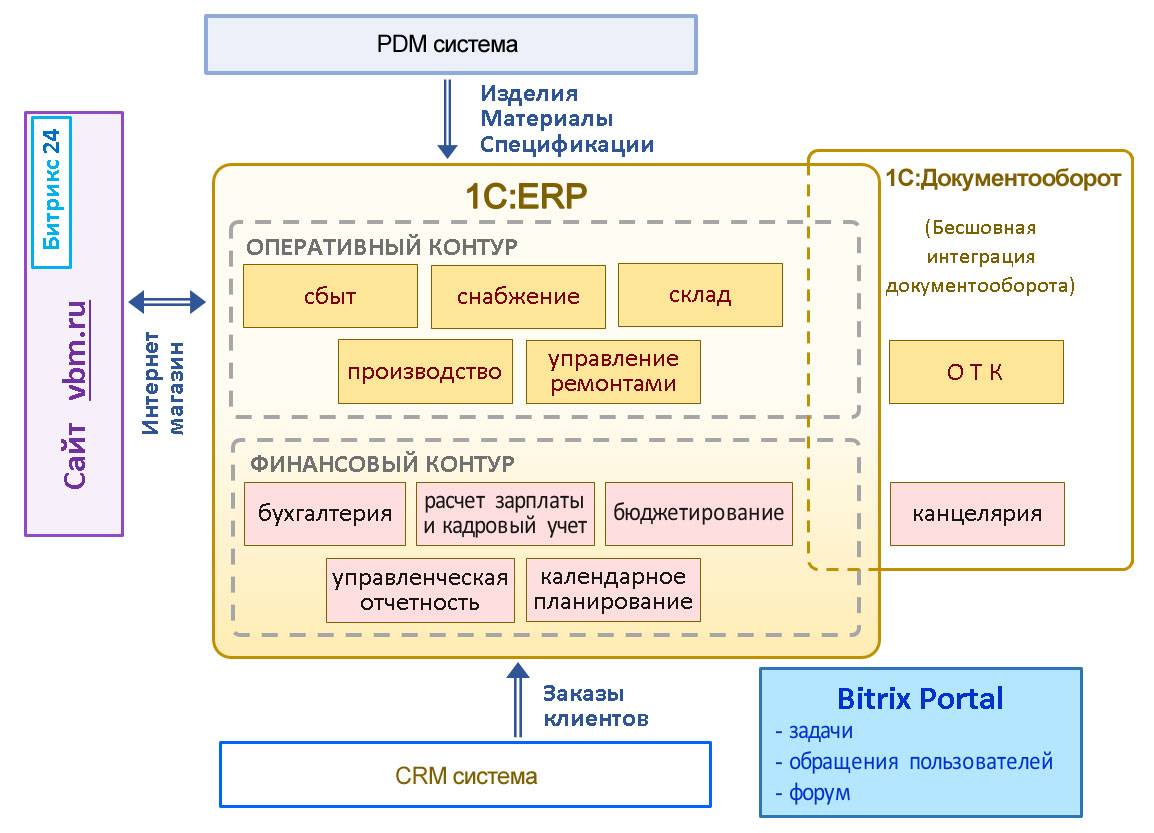

Обмен данными с 1С:ERP и 1C:MES

Пользователям доступны встроенные инструменты по передаче сформированных в “1С:PDM Управление инженерными данными 4 (PLM)” инженерных данных в информационные системы, содержащие конфигурации “ERP Управление предприятием 2” и “MES Оперативное управление производством”. Инженерные данные передаются в виде производственного состава, представленного как “Ресурсные спецификации” и “Маршрутные карты”. При этом в обмене участвует вся нормативно-справочная информация, содержащаяся в производственном составе изделия.

Кроме того, возможен двухсторонний обмен другой производственной НСИ с системами, содержащими конфигурации “ERP Управление предприятием 2” и “MES Оперативное управление производством”

Синхронизация с 1С:Документооборот

Встроенная “Библиотека интеграции с Документооборотом” позволяет синхронизировать бизнес-процессы между “1С:PDM Управление инженерными данными 4 (PLM)” и “1С:Документооборот” (версии ПРОФ и КОРП). Помимо бизнес-процессов, система также позволяет производить выгрузку конструкторско-технологической документации в “1С:Документооборот”.

Современное состояние автоматизации конструкторской деятельности, производства и информационной поддержки последующих стадий ЖЦ изделий

Компания Бюро ESG имеет большой опыт проведения работ по внедрению систем электронного архива, PDM, PLM, систем управления инженерными данными в самых разных отраслях: судостроении (ОАО «Балтийский завод» — Рособоронэкспорт, ОАО «Севмаш», ЗАО «ЦНИИ Судового машиностроения»), машиностроении (ОАО СПб «Красный Октябрь»), промышленном и гражданском строительстве (ПФ «Союзпроектверфь», ОАО «Гипроспецгаз»), атомной отрасли (ОАО «Атомпроект», ОАО «Росжелдорпроект») и на многих других предприятиях и организациях, перечисление которых не входит в цели и задачи статьи.

Подчеркнем, что внедрения проводились на базе использования различных программных систем: TDMS, Search, SmartPlant Fondation, Autodesk Vault и других, в том числе собственной разработки. Использование той или иной программной среды обусловлено отраслью, стоящими задачами и прочими факторами. Именно обширный опыт, накопленный Бюро ESG по перечисленным направлениям, позволяет нам обрисовать общую картину внедрения систем электронных архивов, систем документооборота PDM и PLM на российских предприятиях.

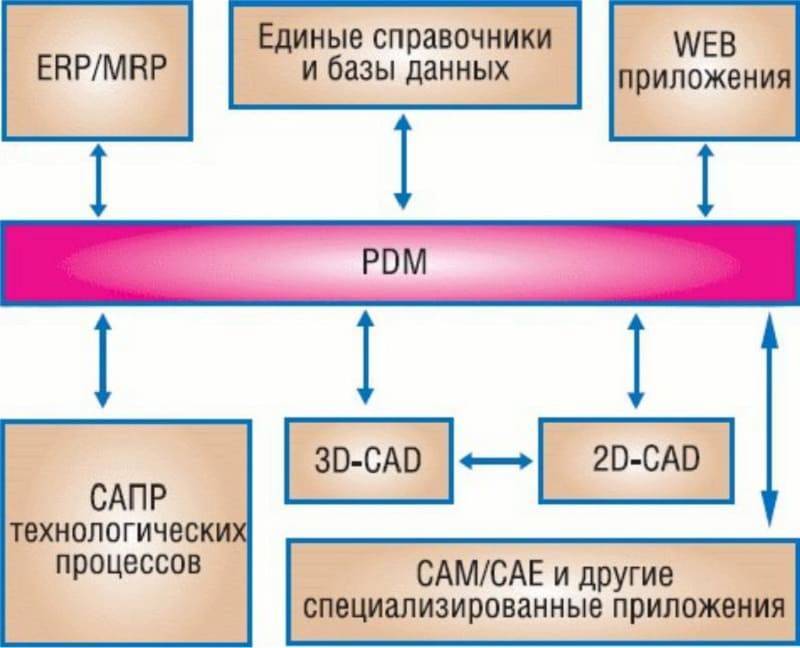

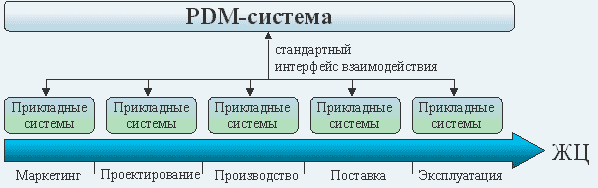

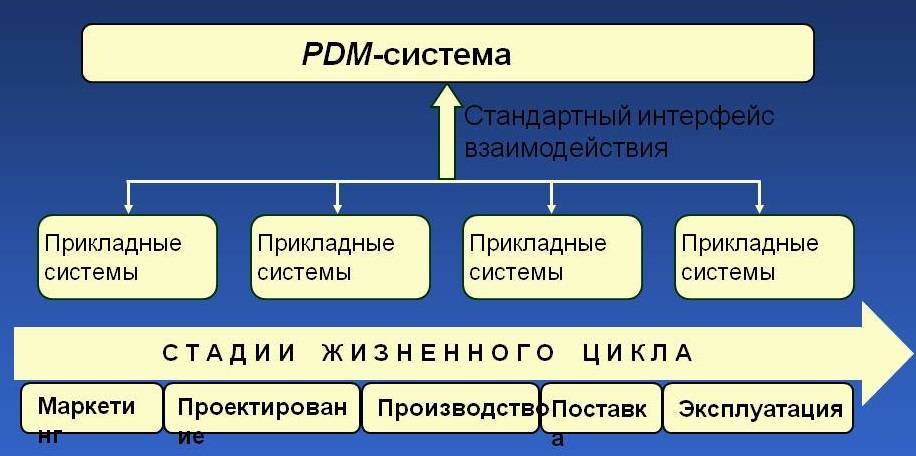

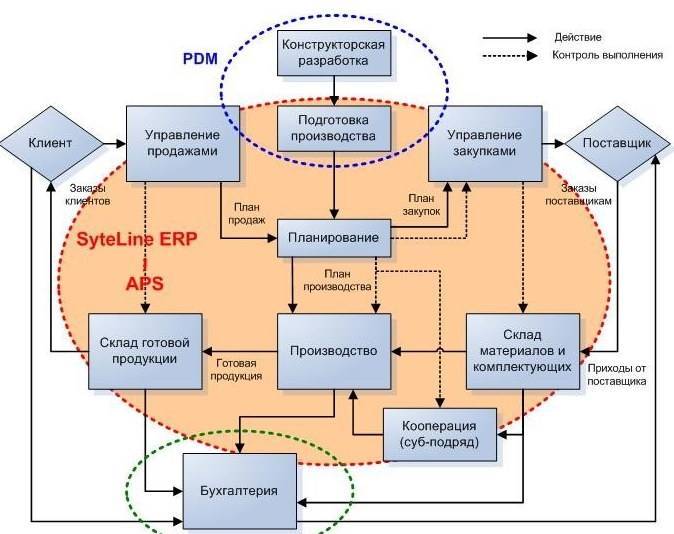

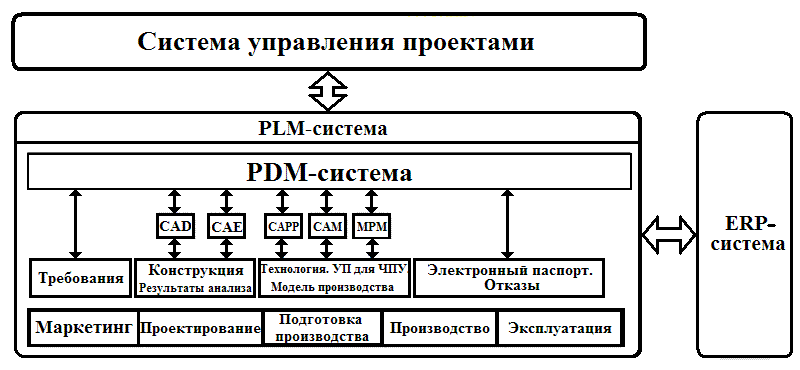

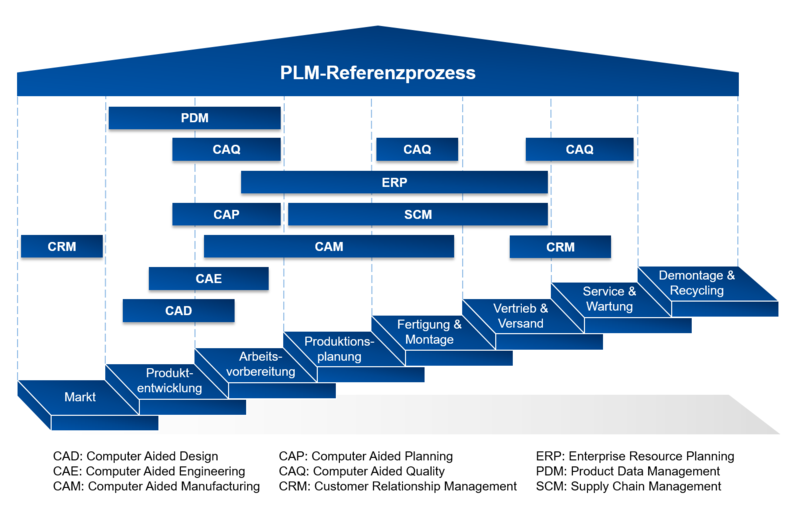

Современную конструкторскую, производственную деятельность, поддержку эксплуатации, модернизации и утилизации изделий невозможно представить без использования различного рода автоматизированных систем: CAD (САПР), CAM, PDM, систем технологической подготовки производства, PLMсистем. Общую картину иллюстрирует рис. 1.

Рис. 1. Общая картина автоматизации

Как правило, все перечисленные и не перечисленные средства автоматизации присутствуют лишь в некоторой степени, чаще на начальных стадиях ЖЦ изделий — конструкторской деятельности и производстве. На последующих же стадиях ЖЦ степень информационной поддержки процессов иногда крайне низка. Приведем лишь некоторые характерные для наиболее автоматизированных стадий ЖЦ примеры, иллюстрирующие реальную картину.

Заявления о «внедрении PDM или PLMтехнологий» на практике часто оказываются лишь внедрением системы электронного архива и документооборота КД и ТД, TDM, и не более. Причины:

- «игра слов» — это когда для создания функционала электронного архива и документооборота КД и ТД использована дорогостоящая PDMсистема (что часто трактуется как «внедрение PDMтехнологии», хотя такого нет, налицо лишь внедрение электронного архива и/или TDM с использованием ПО — PDMсистемы);

- подмена понятий — когда в названии программного средства присутствует аббревиатура «PDM» или «PLM», но система по роду решаемых задач не является таковой и, опять же, в лучшем случае решает две задачи, но чаще — одну из двух:

– управление работой конструкторов на уровне документов, а иногда и 3Dмоделей,

– управление электронным архивом КД и ТД.

Приведем пример: опыт компании Бюро ESG, включающий работы по созданию макета информационной модели военного корабля, показал, что на стадии ЖЦ эксплуатации наиболее важна, увы, не информация проектанта и строителя, а эксплуатационная документация, интерактивные электронные технические руководства (ИЭТР). Крайне необходима на стадии ЖЦ эксплуатации и логистическая поддержка, позволяющая в кратчайшие сроки пополнить ЗИП. Очень часто ни одна система, позиционируемая производителем как PLM, не решает «по умолчанию» задач эксплуатации, хотя, не будем отрицать, такая система вполне может быть использована при соответствующих доработках, например, и для решения вопросов логистики. Заметим, что по эффективности и затраченной на доработку трудоемкости такой подход эквивалентен использованию бухгалтерской или ERPсистемы для управления конструкторской деятельностью или текстового редактора для разработки конструкторских чертежей.

Стараясь быть объективными в оценках, не будем дальше сгущать краски, а всего лишь заметим:

- современная автоматизация конструкторской деятельности, производства, поддержки последующих стадий ЖЦ изделий часто включает лишь элементы PDM и PLM;

- часто внедрения PDM и PLM — не более чем создание электронного архива и документооборота КД и ТД;

- говорить о полном внедрении технологии PLM для всех стадий жизненного цикла изделия преждевременно.

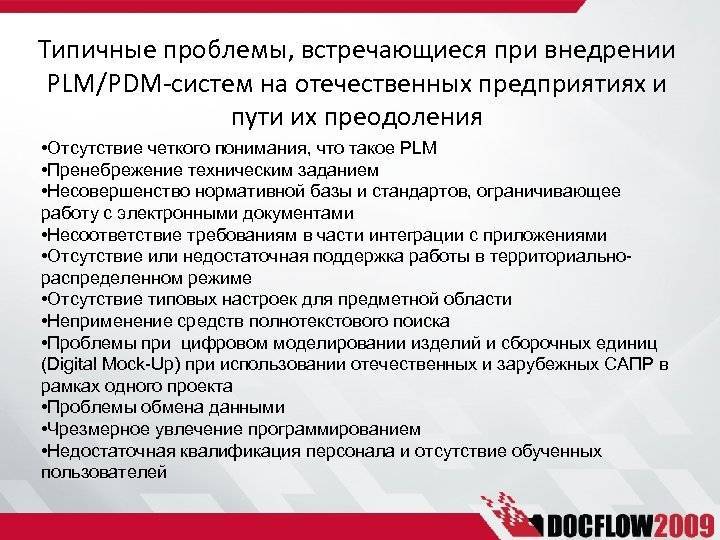

Какие сложности и ошибки возникают при внедрении PLM

Связка между системами

Основная сложность в настройке процессов системы PLM — это связка между системами, потому что каждая из них стремится стать центральной.

То, что удобно и хорошо производственнику, может быть неудобно логисту. А еще есть отдел контроля качества, отдел исследований, безопасности, финансов и т.д.

В каждом отделе — свои привычные метрики, которые бывает непросто подстроить под единый формат. На редком предприятии все департаменты быстро находят общий язык при внедрении PLM.

Бескомпромиссные финансисты

Наибольшее сопротивление встраиванию в единую систему обычно исходит от отдела финансов. На опыте, оказывается, очень проблематично совместить технологические системы и ERP — систему управления финансами.

Именно финансисты редко идут на компромиссы и не проявляют гибкость. Сопротивление связано с тем, что система затрагивает финансовую отчетность. Консервативные департаменты строго относятся к первичной информации о затратах, налогах и т.д.

Страхи и сопротивление сотрудников

Все инновационные системы создают предпосылки для снижения человеко-часов на производстве.

И в головах у многих руководителей, тем более линейных исполнителей, есть предположение о том, что качественная работа этой системы приведет к тому, что их сократят.

Кроме того, новизна порождает недоверие со стороны сотрудников. Чтобы избежать сопротивления, необходимо провести работу внутри команды и дать понять ключевым сотрудникам, что их ждет завтра.

Нужно объяснить, что новый сервис предназначен для поддержки систем и упрощения работы, а экспертный контроль все равно останется за специалистом.

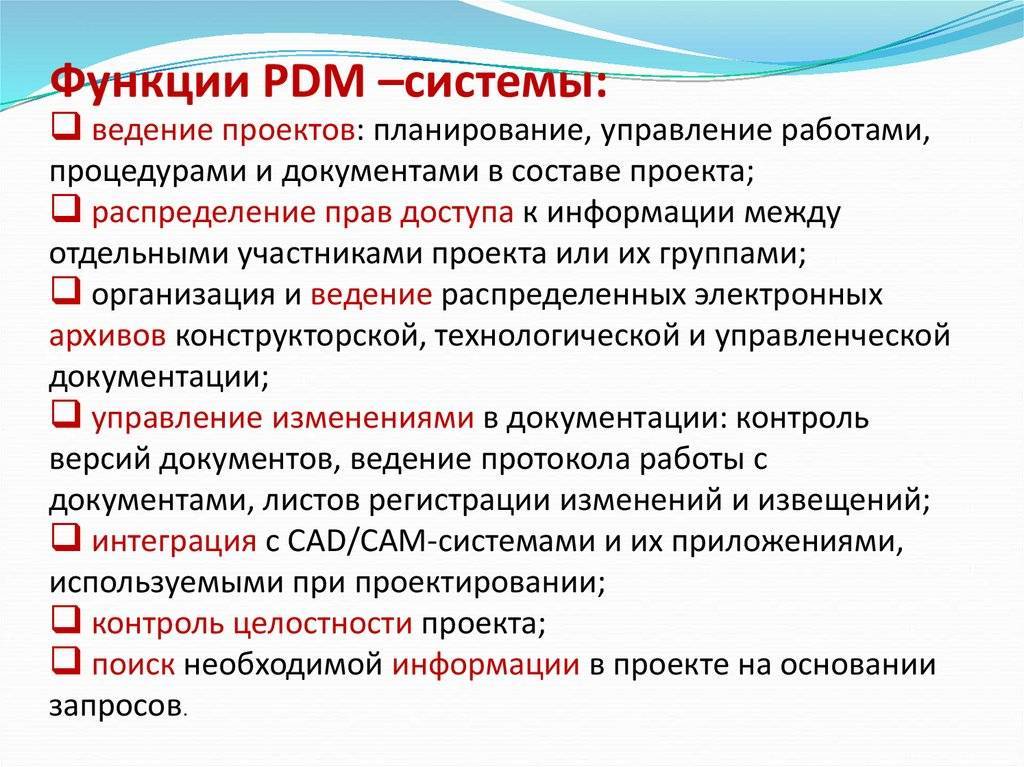

Базовые задачи зрелой PDM-системы

️ Защита интеллектуальной собственности

Teamcenter Rapid Start позволяет решать эту задачу за счет гибкого разграничения и настройки прав доступа. Это повышает безопасность хранения данных, а также позволяет сохранить инновационные разработки в стенах компании

️ Повторное использование данных

Эта задача актуальна для всех предприятий, особенно для тех, у кого большая база наработанных изделий. Повторное использование предполагает заимствование уже существующих, разработанных ранее компонентов вместо их перепроектирования. Это обеспечивается за счет продвинутых инструментов поиска в Teamcenter Rapid Start: на основе атрибутов, поисковых запросов, по индексированному хранилищу, по геометрической форме…

️ Эффективность документооборота

В зрелой PDM-системе вы можете перевести все процессы инженерного документооборота в электронный вид, избавиться от подписания бумажных документов и физического перемещения между отделами. Задачи документооборота вы можете выполнять с помощью электронных процедур

️ Качество изделий и выпускаемой документации

Обеспечивается за счет хранения данных в единой базе в единственном экземпляре. Все специалисты, имеющие доступ к базе, используют только актуальную информацию и документацию

️ Сокращение срока выпуска изделий

Инструментарий коллективной разработки сложных изделий позволяет сокращать сроки проектирования. Над одним изделием может параллельно работать группа инженеров, используя единую базу данных. Данные синхронизируются в режиме реального времени и позволяют специалистам работать с актуальной версией изделия

Платформа Siemens позволяет решать не только вышеперечисленные задачи, но и задачи всех остальных этапов жизненного цикла изделия: разработка ТКП, анализ себестоимости изделия, инженерный анализ, технологическая подготовка, оперативное планирование производства, механическая обработка, сервис.

C Teamcenter Rapid Start вы получите “быстрый старт” с легким PDM-решением, а затем возможность масштабироваться до серьезной PLM-платформы, охватывающей все этапы разработки и производства изделий

Что дает внедрение PLM-системы

Повышение эффективности производства

Речь идет о снижении себестоимости за счет снижения издержек. На производственном пути — от сырья до готового продукта — нужно учитывать множество факторов, влияющих на скорость и себестоимость.

Например, к этим факторам относится логистика. Конечная стоимость продукта зависит от того, оказалось ли необходимое сырье по установленной цене в нужный момент времени на складе, а затем и на производственной линии.

Система PLM помогает это контролировать. Так, если запасов на складе осталось на пять дней, а закупочная процедура по этому виду товара занимает восемь дней, то система сообщает о том, что в цикле производства уже возможны критические ошибки.

Также важно, чтобы станки работали максимально эффективно. Износ какого-либо оборудования порождает большее количество брака и приводит к простоям на линии. Если инструмент находится на грани износа, то система оповещает заранее.

Если инструмент находится на грани износа, то система оповещает заранее.

Пример: на полуавтоматизированном производстве завода Siemens (г. Амберг, Германия) 75% работ выполняется станками и машинами, 1150 сотрудников работают за компьютерами.

Завод имеет сложную организацию: предприятие площадью 9290 кв. м производит более 1200 видов продукции. Для этого необходимо менять настройки производственной линии примерно 350 раз в день.

Раньше работники вносили эти изменения вручную. Теперь еще до подачи материалов на линию компьютер создает цифровую версию продуктов, производственной линии и всего производственного процесса, помогая его оптимизировать и сократить время на изменение настроек.

В результате перевода производства на цифровые технологии производительность выросла на 1400%. Уровень качества производимой продукции сейчас достигает 99,99%.

Сокращение времени с момента задумки продукта до его выхода на рынок

Идеи и планы необходимо реализовывать в определенный срок. Иначе вас могут обогнать конкуренты, или вы не успеете занять определенную нишу первым — придется встраиваться в уже сформированный рынок.

Именно PLM позволяет быстро воплощать идеи и выводить продукцию на рынок благодаря связке систем для конструирования и производства. Например, Илон Маск очень преуспел в этом. В его компаниях путь от уникальной разработки до товарного образца и модели на рынке занимает минимальное время.

Быстрый вывод на рынок фотоаппаратов Canon EOS 20D, Япония: цифровой двойник цепочки создания изделия позволил сократить время цикла от концепта до серийного производства более чем на 30%.

Стоит ли внедрять PLM-систему

Системы PLM предполагают достаточно высокий уровень оснащенности предприятия цифровой инфраструктурой. Если на производстве уже установлены современные станки, то система даст результаты.

Если же на предприятии устаревшее оборудование, то организовать сбор и передачу цифровых данных в единую систему будет сложнее.

Принимая решение об установке систем управления производственными процессами, нужно держать в голове вопросы окупаемости.

Оборудование, необходимое для внедрения систем PLM, можно разделить на несколько групп:

- Набор датчиков, счетчиков, базовых небольших IT-систем, которые обеспечивают управление станками. Они медленно устаревают и пригодятся предприятию, даже если станки или система-PLM будет впоследствии меняться. Это полезное вложение.

- База данных, куда поступает информация с датчиков, а также IT-часть (для взаимодействия с серверами, памятью и т.д.) Эти затраты нужно рассматривать в менее долгосрочной перспективе, через три года придется менять компоненты.

- Верхняя надстройка (хранилище и серверные мощности, которые обеспечивают всю логику работы системы). Руководителю нужно оценить, окупается ли эта инфраструктура в периоде до трех лет. Если не окупается — не брать. В обратном случае можно смело внедрять, убедившись в том, что вы разобрались с составом системы.

Кроме того, рынок PLM-систем только формируется, и, возможно, через год вы смените выбранную систему на более инновационную.

Быстрый старт за неделю, возврат инвестиций за полгода

Статья подготовлена на базе доклада Романа Хохленкова, Siemens Digital Industries Software

В наше время большинству промышленных компаний требуется не просто коробка с CAD-системой, но и решение по управлению данными (PDM). Базовое PDM-решение необходимо всем: и проектным, и производственным организациям любого размера и любой сферы деятельности.

В этой статье мы рассмотрим решение для малых и средних предприятий от компании Siemens. А точнее, презентуем легкую PDM-платформу на основе систем Teamcenter Rapid Start и Solid Edge

- Базовые задачи зрелой PDM-системы

- Типичные проблемы управления данными на предприятиях

- Что дает Teamcenter Rapid Start малому и среднему бизнесу

- Как Teamcenter Rapid Start решает типичные проблемы управления данными

- Масштабирование PDM-системы по мере роста компании

- Преимущества PDM-решения Teamcenter Rapid Start

- Пример внедрения: Газохимические технологии

Заключение

Рассматривая многочисленные программные продукты, предназначенные для автоматизации деятельности конструкторских подразделений, мы задаем себе вопрос: «Почему при такой технической проработке вопроса реально завершенных внедрений остается так мало?».

Дело в том, что любое внедрение продукта – это совокупность организационно-технических мероприятий, и если техника и технические специалисты (программисты, инженеры, руководители проектов) уже вполне готовы к автоматизации российских предприятий – дело встает за организационной составляющей. Многие предприятия будут работать «в старом стиле» ровно до тех пор, пока топ-менеджмент не осознает необходимости проведения перемен. Иными словами – пока внедрение концепции PLM не станет одной из стратегических задач предприятия.