Применение

Пермаллой является сложным в производстве дорогостоящим металлом. Поэтому его стараются использовать там, где без него нельзя обойтись. Однако не смотря на это, он широко распространен в электротехнике и прочих отраслях промышленности.

Изначально применялся для уменьшения искажений в телекоммуникационных проводах. В настоящее время невозможно себе представить изготовление сердечников трансформаторов и катушек индуктивности без применения пермаллоя. Здесь необходим материал, который способен накапливать энергию в магнитном поле, сложно найти другой металл, который позволит сделать это также эффективно.

Пермаллой способен получать максимальную индукцию даже при слабом магнитном поле. Это позволяет изготавливать из него компоненты датчиков для определения магнитного поля и различных измерительных приборов.

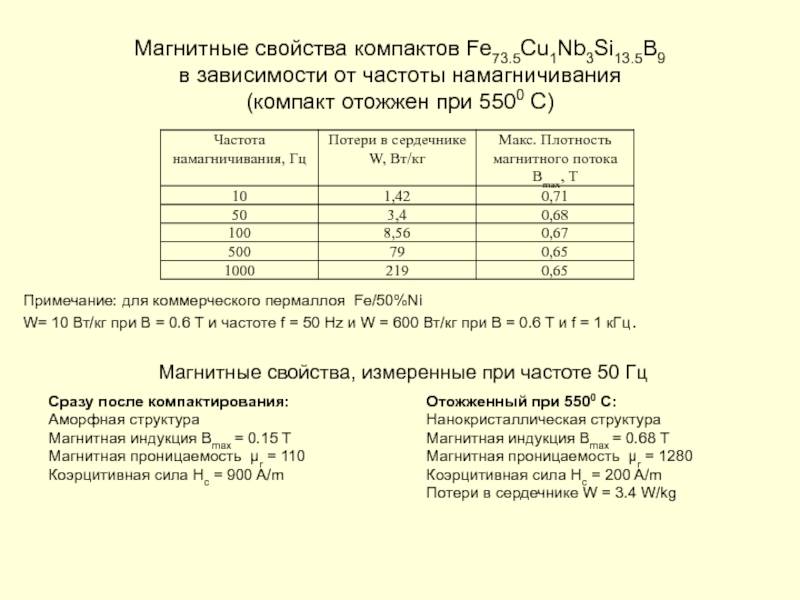

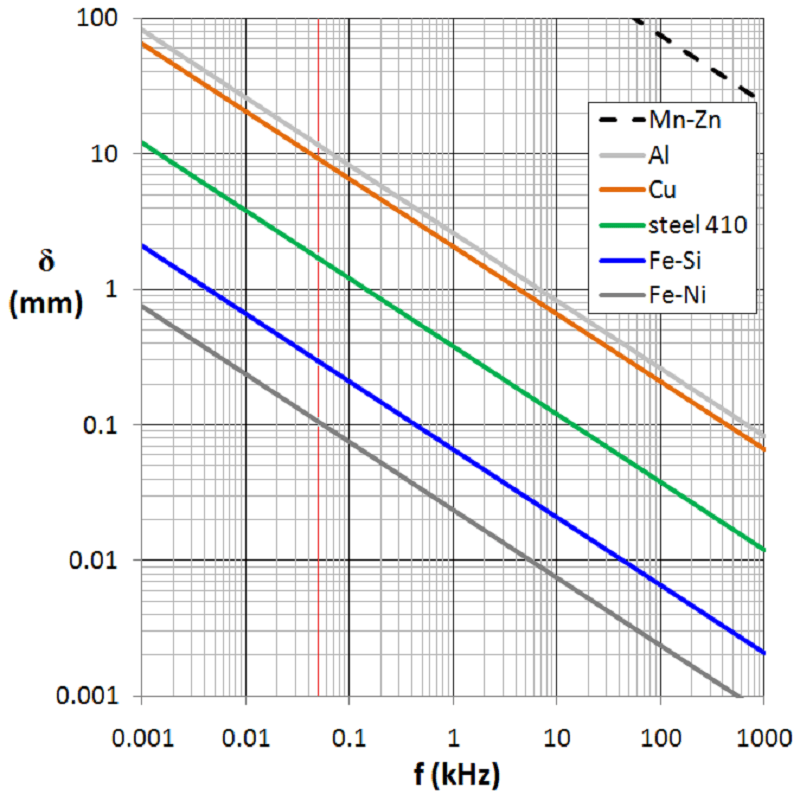

В современных импульсных трансформаторах применяют пермаллой с максимальным удельным сопротивлением. Благодаря этому такие устройства при небольшом размере способны преобразовывать различные характеристики напряжения.

Также пермаллой широко востребован для изготовления звуковой и высокочастотной аппаратуры. В любом усилителе, головках динамиков и звукозаписывающем оборудовании вы найдете данный сплав. Он также является материалом для производства защитных корпусов элементов, чувствительных к магнитному воздействию.

В медицине пермаллой применяют для экранирования комнат для МРТ и прочих магнитных процедур. Также незаменим для мощных электрических микроскопов.

Порошок пермаллоев применяют для покрытия различных поверхностей, чтобы придать им необходимые свойства. Часто его используют для напыления толстого слоя на металлическую основу, что позволяет получить деталь по свойствам схожую с изготовленной из пермаллоев, но стоящую дешевле.

Свойства

Чтобы понять где можно применять готовый материал, нужно учитывать его характеристики. Они полностью зависят от состава и способов обработки сплава Zamak.

Физические свойства

Зная физические свойства материала, можно выбрать сферы применения для сплава. К ним относятся:

- Плотность — 6700 кг/м3.

- Максимальная температура плавления — 387 градусов по Цельсию.

- Температура кипения — 710 градусов.

Сплав обладает хорошей теплопроводностью.

Механические свойства

Если говорить о прочности материалов ЦАМ, их можно сравнить со сталью 20. Выдерживают длительное напряжение разрыва при 245 МПа. Деформация структуры сплава происходит при 12 МПа. По шкале Бринелля можно установить диапазон прочности ЦАМ. Он начинается от 95 и доходит до 100 единиц.

Пластичность сплава изменяется в зависимости от количества легирующих добавок в его составе. Он может растягиваться на 0.1% от общего размера.

Химические свойства

Химические свойства также зависят от состава ЦАМ. Например, при минимальном содержании меди он обладает высокой устойчивостью к коррозии. Чтобы увеличить этот показатель, на поверхность материала наносится гальваническое покрытие. Вступает в реакцию с кислотами и щелочами.

Химические свойства

Технологические свойства

Говоря о технологических свойствах сплавов ЦАМ, их можно разделить на несколько групп:

- Деформируемые составы. Отличительные особенности представителей этой группы — высокий показатель пластичности. Их легко обрабатывать оборудованием под давлением. Хорошо разрезаются и сверлятся.

- Литейные смеси. По названию можно понять, что представители этой группы имеют высокие литейные свойства. Показатели жидкотекучести и усадки позволяют изготавливать из них отливки сложной формы с тонкими стенками.

- Антифрикционные сплавы. Металлы с низким коэффициентом трения.

Область применения

Пермаллой применяется при создании сердечников для электромагнитных катушек. Этот элемент электротехнических схем используется в трансформаторах и электроприборах для изменения характеристик электрического тока. В сердечниках из пермаллоя чаще применяются пластины-кольца, изготовленные из этого материала.

Сплав используется в звуковой аппаратуре. Там материал встречается в элементах звукозаписывающих головок. Здесь ключевым эксплуатационным свойством является изменения векторов намагниченности.

Пермаллой находит применение в различных датчиках, к примеру, материал используется в двухосном магнитометре HMC1002.

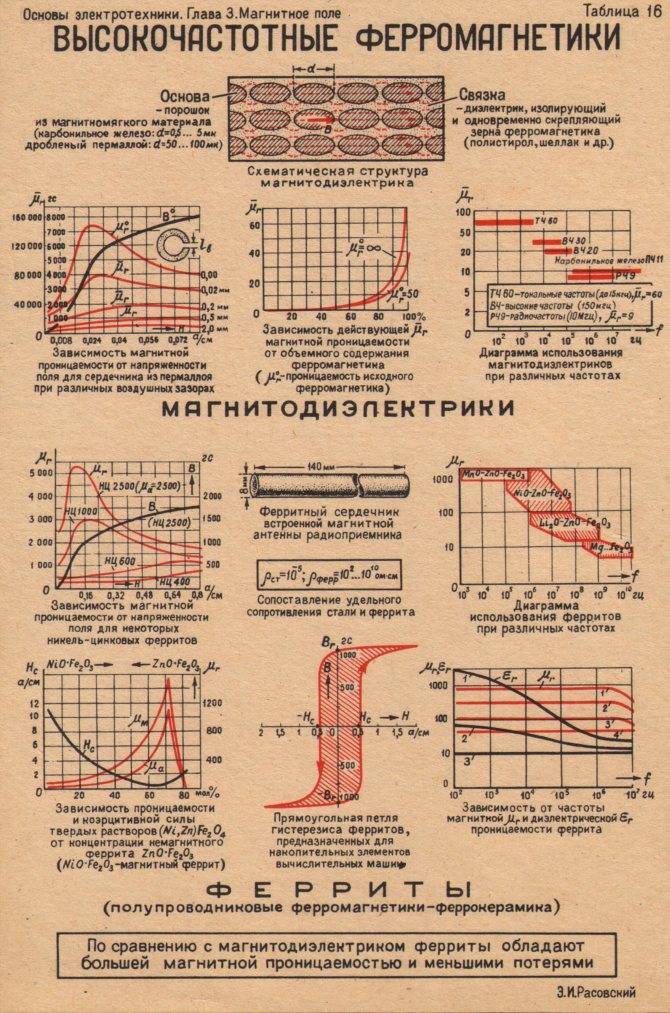

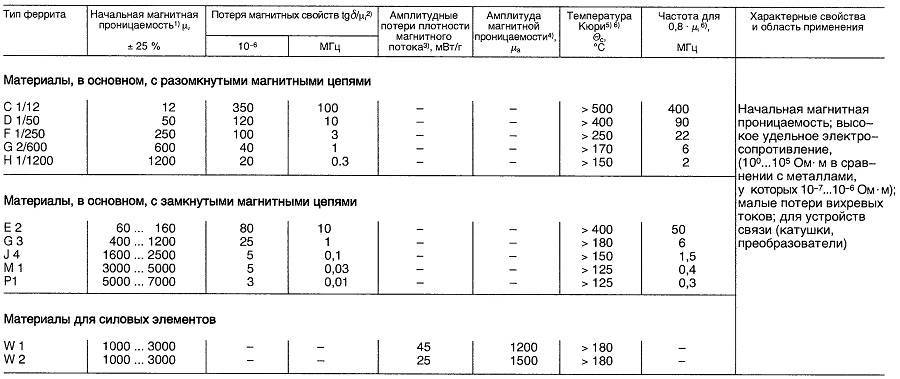

4.6. Ферриты

Это соединения оксида железа Fe2O3 с оксидами других металлов: ZnO, NiO. Ферриты изготавливают из порошкообразной смеси оксидов этих металлов.

Название ферритов определяется названием одно-, двухвалентного металла, оксид которого входит в состав феррита:

Если ZnO – феррит цинка

NiO – феррит никеля.

Ферриты имеют кубическую кристаллическую решетку, подобную решетке шпинели, встречающейся в природе: MgO·Al2O3. Большинство соединений указанного типа, как и природный магнитный железняк FeO·Fe2O3, обладает магнитными свойствами. Однако феррит цинка и феррит кадмия являются немагнитными. Исследования показали, что наличие или отсутствие магнитных свойств определяется кристаллической структурой этих материалов, и в частности расположением ионов двухвалентных металлов и железа между ионами кислорода. В случае структуры обычной шпинели, когда в центре кислородных тетраэдров расположены ионы Zn++ или Cd++, магнитные свойства отсутствуют. При структуре так называемой обращенной шпинели, когда в центре кислородных тетраэдров расположены ионы Fe+++, материал обладает магнитными свойствами. Ферриты, в состав которых кроме оксида железа входит только один оксид, называется простым. Химическая формула простого феррита:

MeOxFe2O3 или MeFe2O4

Феррит цинка – ZnFe2O4, феррит никеля – NiFe2O4.

Не все простые ферриты обладают магнитными свойствами. Так CdFe2O4 является немагнитным веществом.

Наилучшими магнитными характеристиками обладают сложные или смешанные ферриты, представляющие твердые растворы одного в другом. В этом случае используются и немагнитные ферриты в сочетании с простыми магнитными ферритами. Общая формула широко распространенных никель-цинковых ферритов имеет следующий вид:

mNiO·Fe2O3 + nZnO·Fe2O3 + pFeO·Fe2O3, (4.8)

где коэффициенты m, n и p определяют количественные соотношения между компонентами. Процентный состав компонентов играет существенную роль в получении тех или иных магнитных свойств материала.

Наиболее широко в РЭА применяют смешанные магнитно-мягкие ферриты: никель-цинковые, марганец-цинковые и литий-цинковые.

Достоинства ферритов – стабильность магнитных характеристик в широком диапазоне частот, малые потери на вихревые токи, малый коэффициент затухания магнитной волны, а также простота изготовления ферритовых деталей.

Недостатки всех ферритов – хрупкость и резко выраженная зависимость магнитных свойств от температуры и механических воздействий.

Суть электрохимической защиты

Катодная защита от коррозии Анодная защита от коррозии Вопрос№80.Перечислите основные виды измерительного инструмента, дайте их краткую характеристику и укажите область применения каждого.

- Кронциркули. Такой инструмент используется для сравнения наружных линейных размеров деталей с размерами, взятыми по масштабной линейке, концевым мерам или калибру.

- Поверочные плиты. Средство измерения в виде металлической плиты для контроля плоскости деталей и разметочных работ. Также применяется как установочная поверхность, используемая при сборке, измерениях, поверке.

- Проволочки измерительные – измерительный инструмент для определения среднего диаметра наружной резьбы. Подбираются в зависимости от типа и шага.

- Микрометры – универсальные приборы для снятия величины линейных малых размеров с низкой погрешностью, при этом в качестве преобразовательного механизма выступает микропара винт — гайка. Действие такого инструмента основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Призматические

- Нутромеры. Измерительный инструмент, который применяется для определения размеров внутренних поверхностей: отверстий, пазов и др.

- Глубиномеры (микрометрические приборы и штангенприборы)

- Штангенциркули – универсальные приборы в виде измерительных линеек, на которых расположена шкала с делениями через 1 мм. На одном из концов штанги находится неподвижная измерительная губка, а вторая губка соединена с подвижной рамкой. На рамке расположена шкала-нониус для отсчета расстояния между губками. В результате получаются измерения с точностью до долей миллиметра. Отсчет диаметра производится непосредственно и с высокой точностью. Этот инструмент применяется для проверки диаметра, длины, ширины и глубины деталей.

- Штангенглубиномеры (подвид штангенциркулей, только без измерительной губки) – инструменты для получения значений глубины отверстий, пазов, высоты уступов или же других подобных измерений. Штангенглубиномер состоит из рамки с закалённой измерительной поверхностью и нониусом, а также штанги, оснащенной измерительной поверхностью.

- Щупы. Такой инструмент, действующий по принципу «проходит — не проходит», позволяет измерять очень малые расстояния. Для этого применяются наборы пластинок – щупов. Щупы бывают плоские и клиновые.

- Уровни и отвесы. Уровни (линейки со слегка искривленной ампулой, закрепленной на ней) и отвесы (грузы, подвешенные на нити) применяются для выверения основных осей и плоскостей на параллельность или перпендикулярность направлению действия силы тяжести.

- Угломеры применяются для измерения наружных и внутренних углов деталей.

- Шаблоны – измерительные устройства, позволяющие осуществлять контроль отклонений формы и расположения поверхностей. Шаблоны делятся на радиусные и резьбовые. Первый вид шаблона в виде стальной пластинки толщиной 0,5—1 мм, оснащенной вогнутым или выпуклым закруглением на конце, применяется для контроля профильных радиусов кривизны выпуклых и вогнутых поверхностей деталей. Второй же шаблон – стальная пластинка с зубцами, расположенными по осевому профилю резьбы, используется для проверки шага и угла профиля резьбы . Также существует разновидность шаблонов, предназначенных для контроля резьбы (дюймовой и метрической).

- Индикаторные приборы – устройства со стержнем, который во время измерения касается поверхности проверяемого вала. В итоге индикаторный прибор показывает биения, измеряемые тысячными и десятитысячными долями.

Список литературы1 Филиков В.А. Электротехнические и конструкционные материалы.2 Комаров О.С. Технология конструкционных материалов.INTERNET:34

Область применения

Пермаллой применяется при создании сердечников для электромагнитных катушек. Этот элемент электротехнических схем используется в трансформаторах и электроприборах для изменения характеристик электрического тока. В сердечниках из пермаллоя чаще применяются пластины-кольца, изготовленные из этого материала.

Сплав используется в звуковой аппаратуре. Там материал встречается в элементах звукозаписывающих головок. Здесь ключевым эксплуатационным свойством является изменения векторов намагниченности.

Пермаллой находит применение в различных датчиках, к примеру, материал используется в двухосном магнитометре HMC1002.

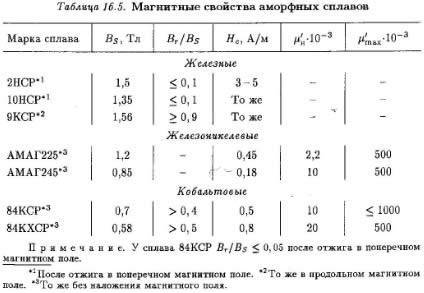

Прочие бинарные никель-железные или низколегированные сплавы

Помните, что окончательная термическая и химическая обработка сплавов NiFe, таких как супермаллой, важна для обеспечения желаемых магнитомягких свойств. Сплавы железо-никель обладают интересными магнитными свойствами с содержанием никеля от 28% до 78% по массе никеля в железе, вот и другие сплавы NiFe.

«Рометалл», никель-железный сплав с 64% никеля и 36% железа, известен своим максимальным электрическим сопротивлением. «Hipernick», «сплав никель-железо с содержанием железа около 50%», характеризуется максимальным насыщением намагниченности. «Изоперм» того же состава демонстрирует постоянную и стабильную проницаемость.

«Синимакс» Ni 0,43 Fe 0,54 Si 0,03можно рассматривать как пермаллой, модифицированный добавлением от 3% до 3,5% кремния для увеличения его удельного сопротивления. Магнитные свойства также намного лучше, чем у пермаллоя 45.

Также среди коммерческих продуктов есть «монимакс» Ni 0,48 Fe 0,49 Mo 0,03, разновидность «гиперника», модифицированного Мо для увеличения удельного сопротивления, а также мю-металл , который, наряду с пермаллоем, входит в состав «сплавов на 75% и 80% никеля».

Sinimax и monimax с довольно схожими свойствами широко используются для ВЧ или высокочастотных катушек, в то время как «никелевые сплавы на 75% и 80%» используются в измерительных трансформаторах, записывающих головках, высокочастотных трансформаторах, импульсных трансформаторах, магнитных фильтрах и экранах, магнитные усилители …

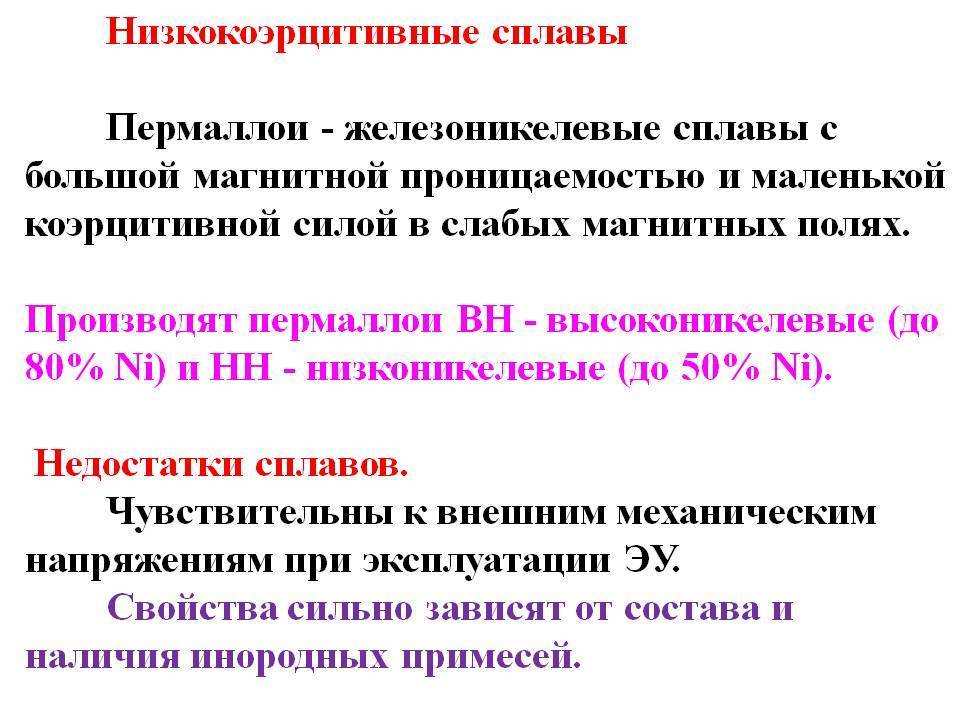

Пермаллой. Свойства, применение.

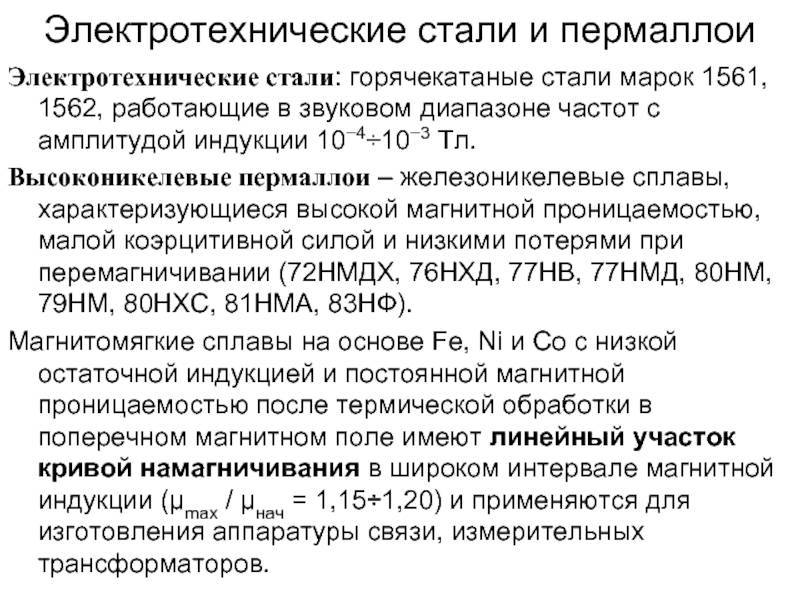

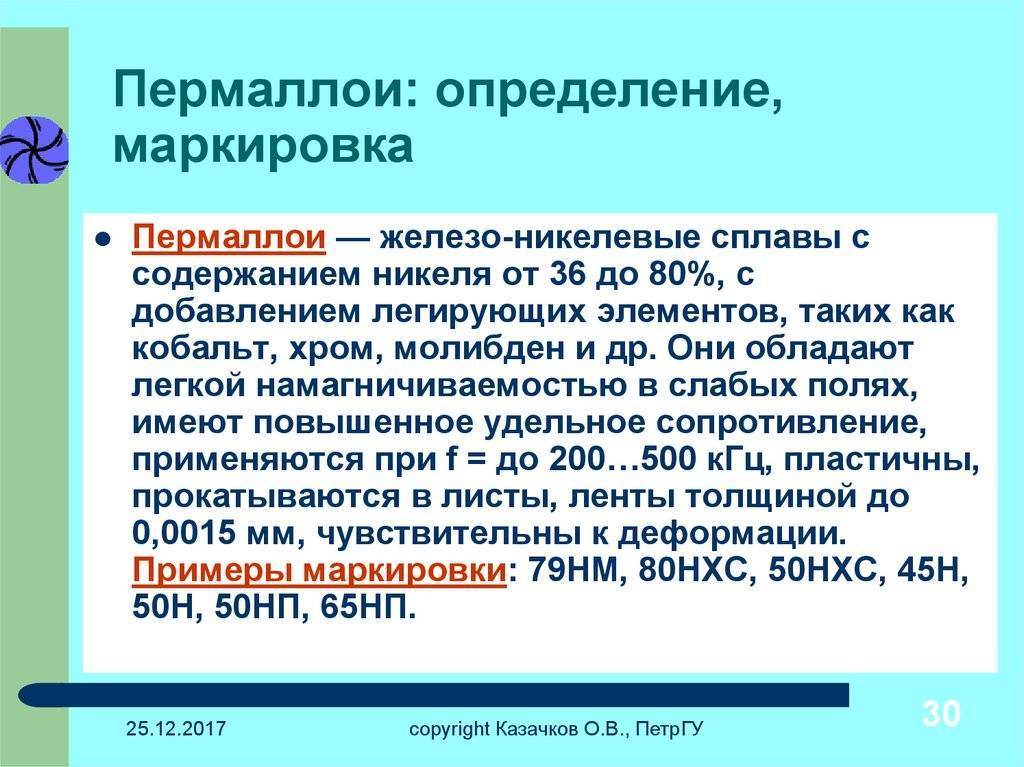

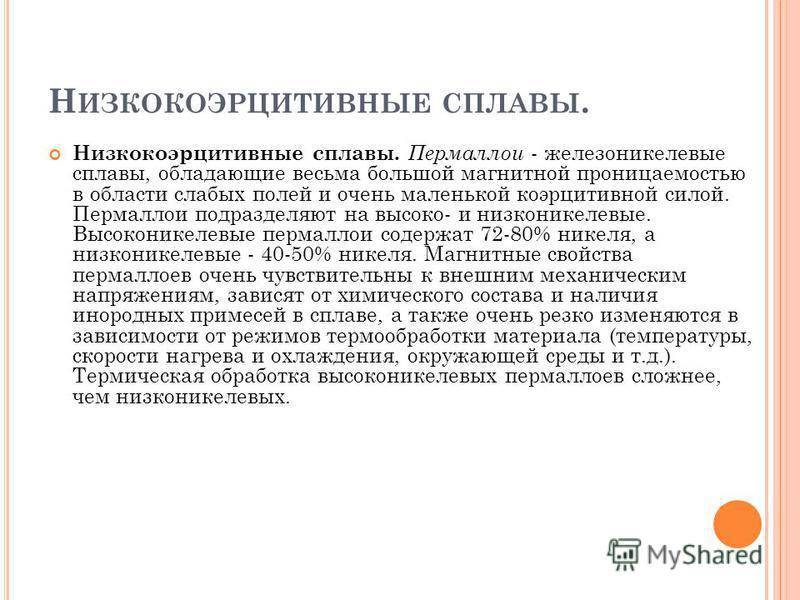

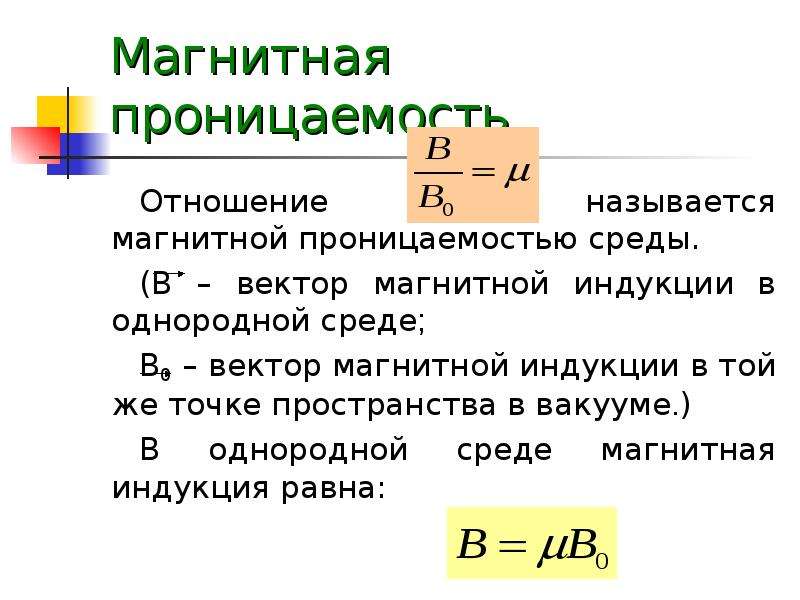

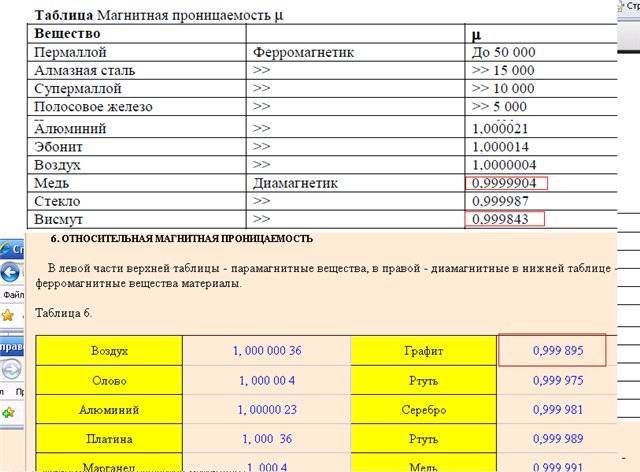

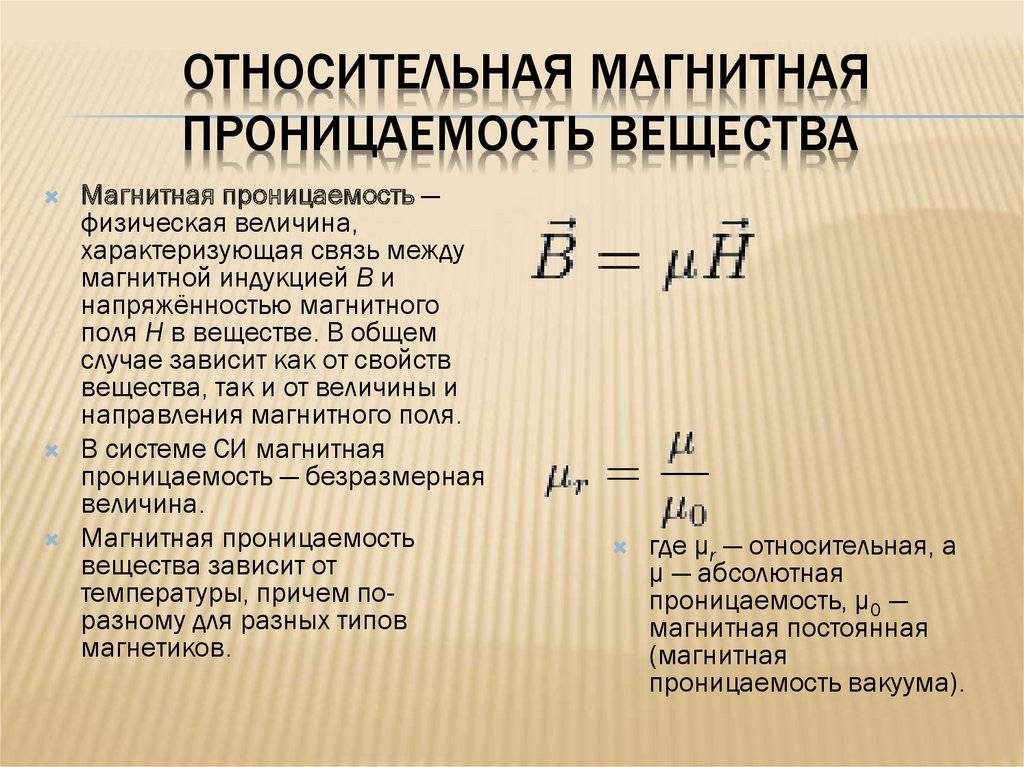

Пермаллой это магнитомягкий сплав никеля с железом обладающий высокой магнитной проницаемостью и имеющий малую коэрцептивную силу. Следовательно, у пермаллоя малы потери на гистерезис. Магнитомягкий значит легко намагничиваемый.

Пермаллой легко намагничивается благодаря тому что он является магнито изотропным материалом. То есть его свойства одинаковы во всех направлениях. А также в нем отсутствует явление магнитострикции. То есть изменение формы и линейных размеров кристаллической структуры при воздействии магнитного поля.

Из-за того что в материале отсутствует анизотропия магнитные моменты способны легко поворачивается в направлении поля. А поскольку отсутствует магнитострикционный эффект значит при воздействии внешнего поля внутри материала не возникают механические напряжения. Которые в свою очередь мешают движению доменных границ.

Свойства пермаллоев очень сильно зависят от механических напряжений от химического состава и наличия примесей. Термическая обработка также очень важна, ее проводят в вакууме или среде водорода даже под действием магнитного поля.

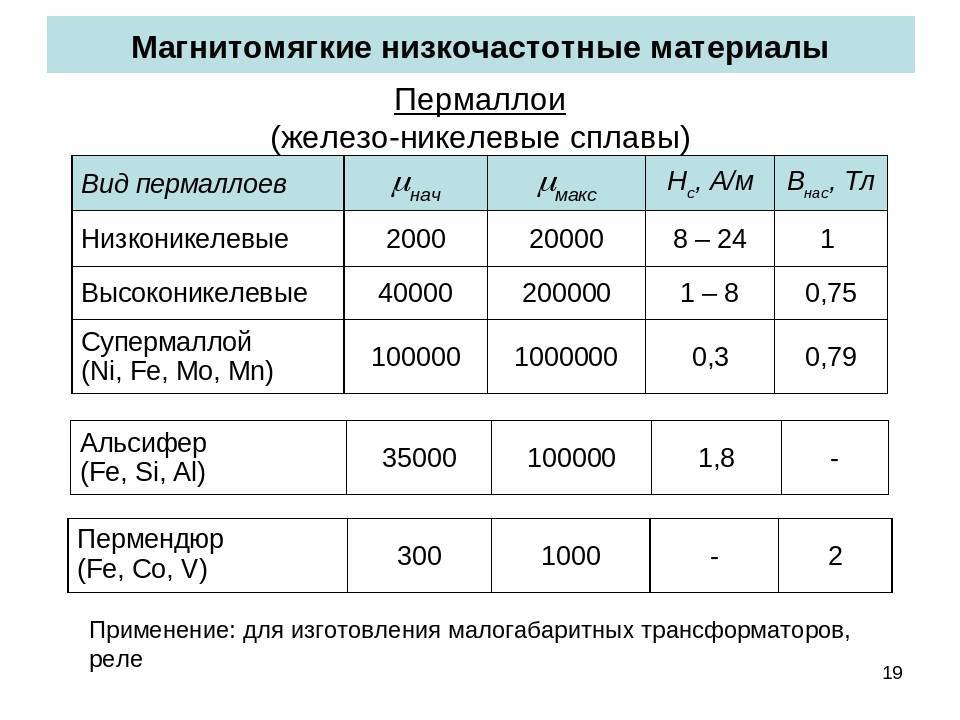

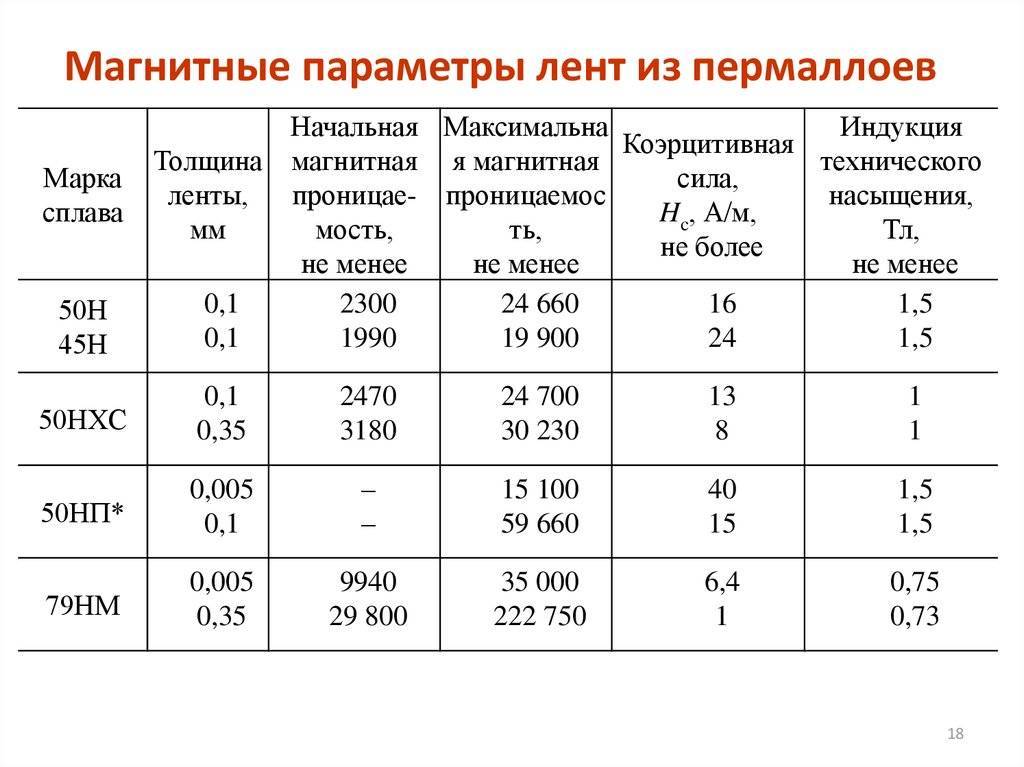

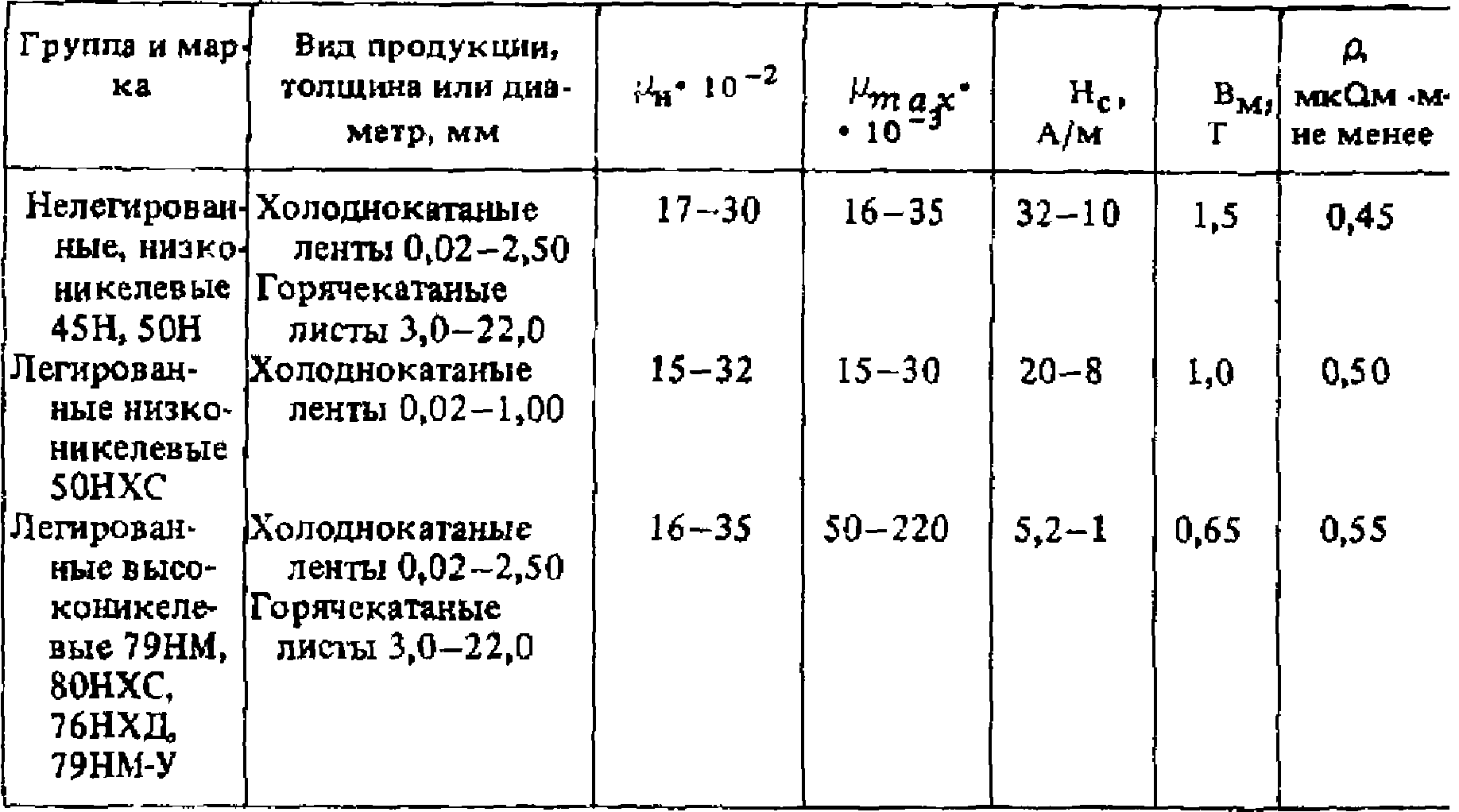

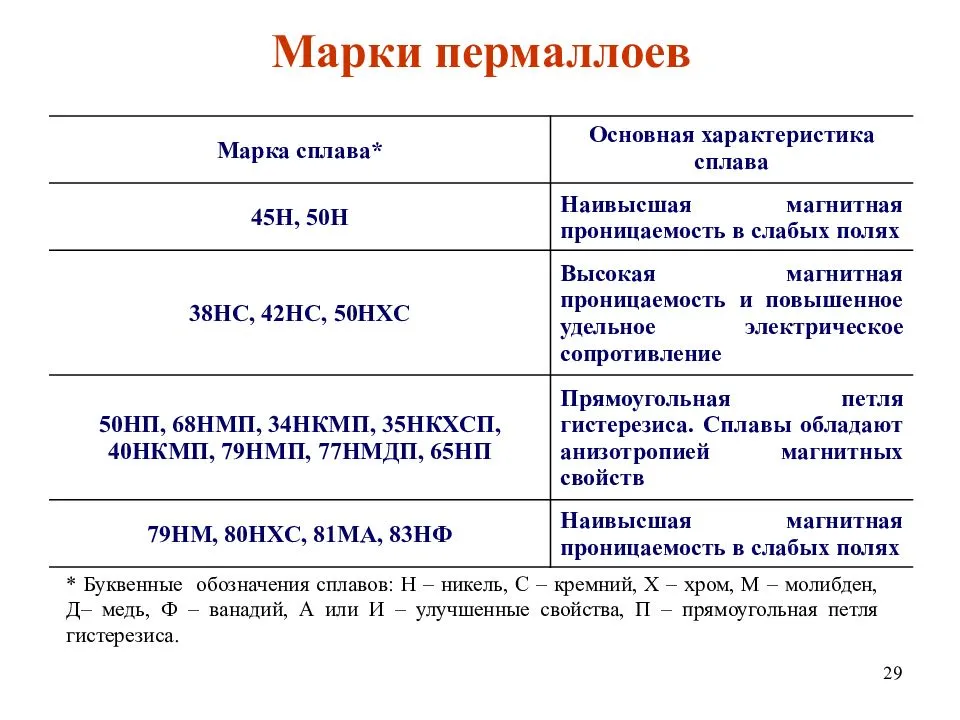

Пермалои делятся на две группы. Это низконикелевые до 50 % никеля и высоко никелевые до 83%.

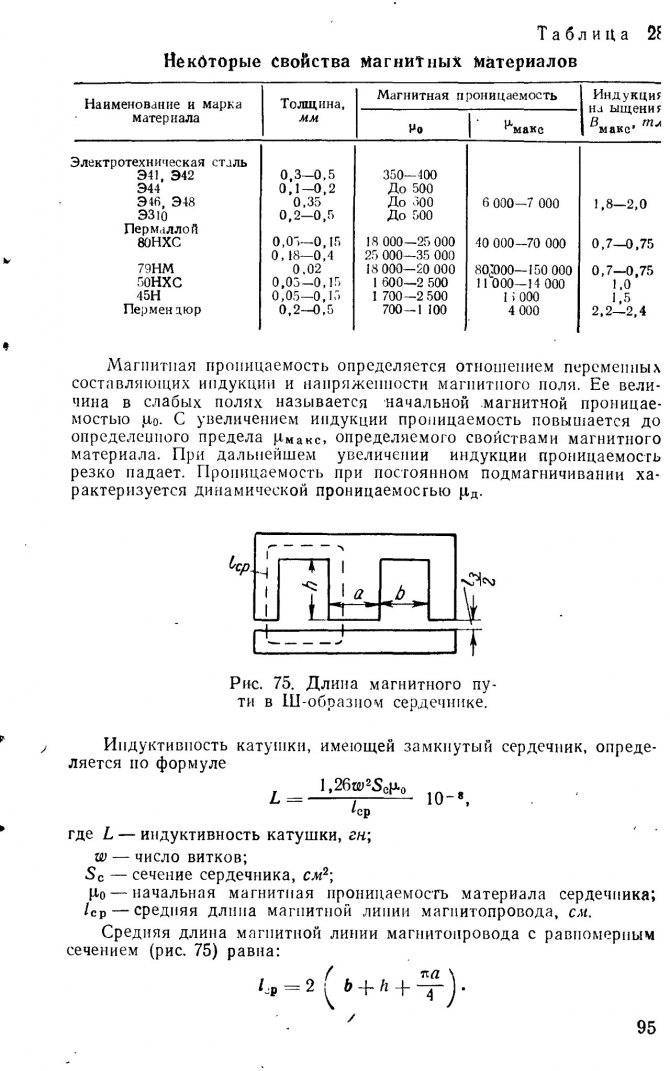

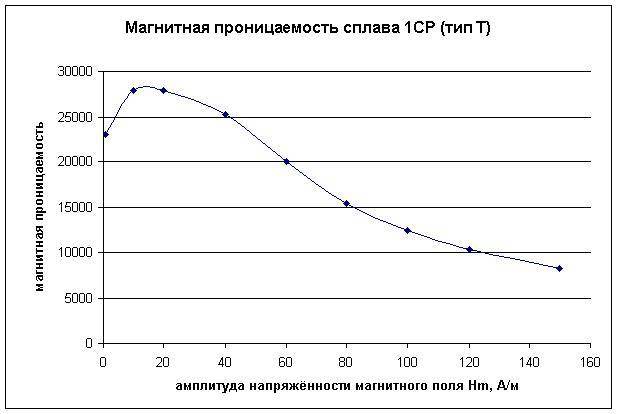

Магнитная проницаемость у пермаллоев значительно выше, чем у электротехнической стали. А насыщается пермаллой при более низкой напряжённости поля. Также у него более низкое удельное сопротивление. Чтобы повысить магнитную проницаемость и снизить коэрцептивную силу пермаллои резко охлаждают.

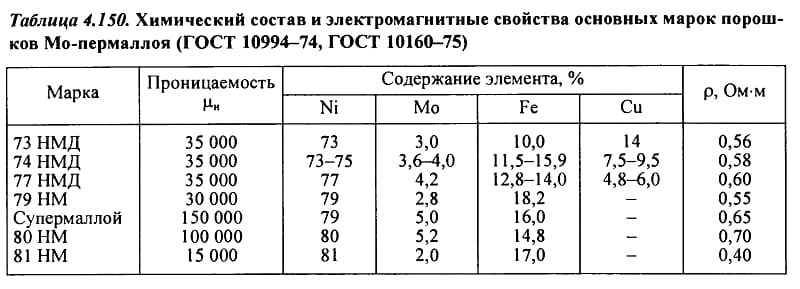

Для улучшения сплава его легируют разными добавками, такими как молибден хром. Эти добавки увеличивают удельное сопротивление и начальную магнитную проницаемость, но снижают индукцию насыщения. При добавлении меди улучшается термостабильность и стабильность магнитной проницаемости. Также увеличивается сопротивление. Улучшается способность к механической обработке. При добавлении кремния и марганца повышается сопротивление.

При использовании чистых и шихтованных материалов и особом процессе термической обработке в так называемом супермалое от слова супер магнитная проницаемость достигает 100 000.

Рисунок 1 — Лента пермаллоя марки 79нм

Пермаллой производят, как правило, в виде ленты толщиной 0,003-0,5 мм. А применяется он при изготовлении сердечников трансформаторов дросселей и реле. У пермаллоев, в составе которых 65% никеля прямоугольная петля гистерезиса. Трансформаторы на таком сердечнике удобно использовать в импульсной технике. Но всё-таки основная особенность в том, что этот материал используется для получения высокой индукции в малых магнитных полях.

Механические, электромагнитные свойства

Пермаллой устойчив к коррозии, благодаря наличию в составе никеля, сплав окисляется меньше железа, ведь для прохождения реакции между никелем и кислородом нужна температура от 500 °C. Вдобавок материал обладает неплохой ковкостью, что позволяет изготавливать достаточно тонкие листы из этого металла, он легко поддаётся механической обработке.

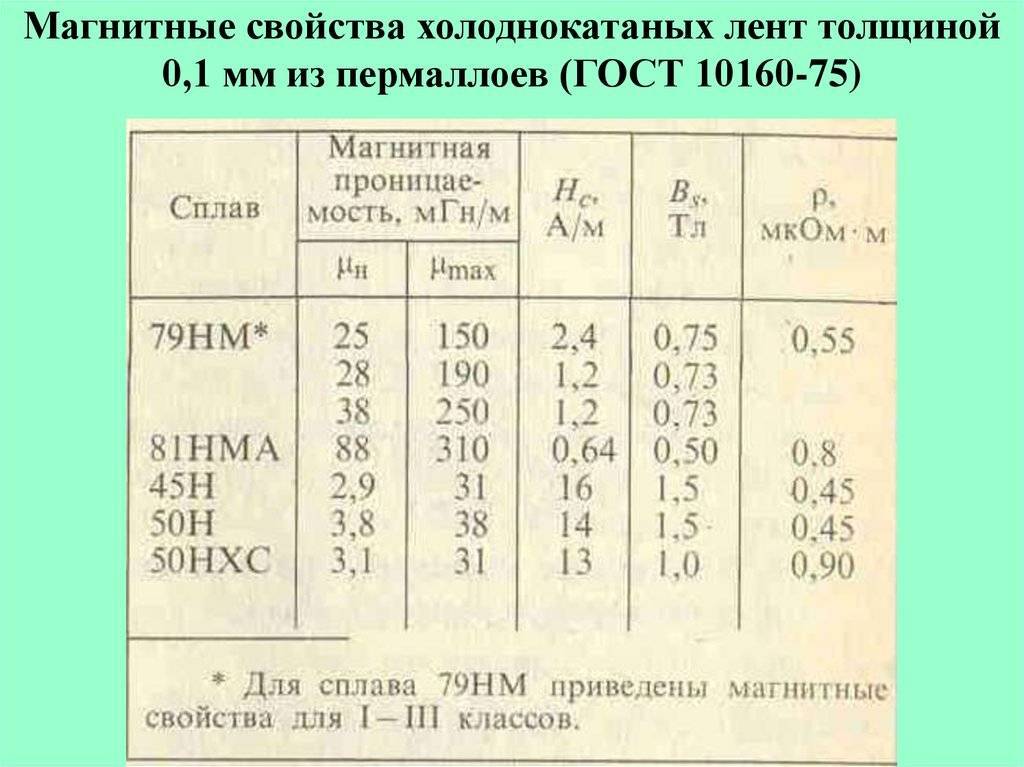

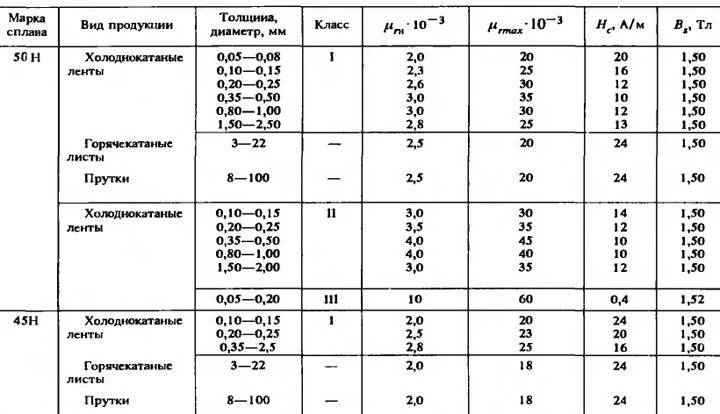

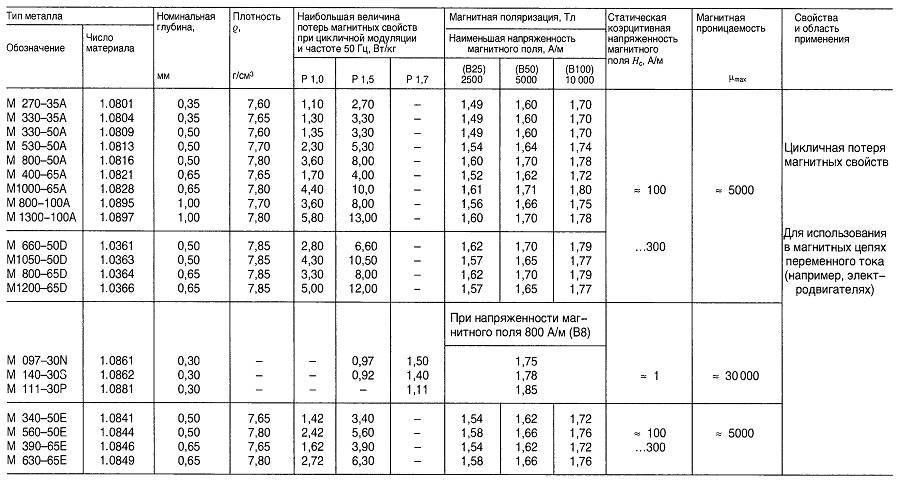

Магнитные свойства пермаллоя существенно варьируются, в значительной степени определяясь химическим составом соединения. В этой категории выделяют два основных вида сплавов: низконикелевые и высоконикелевые.

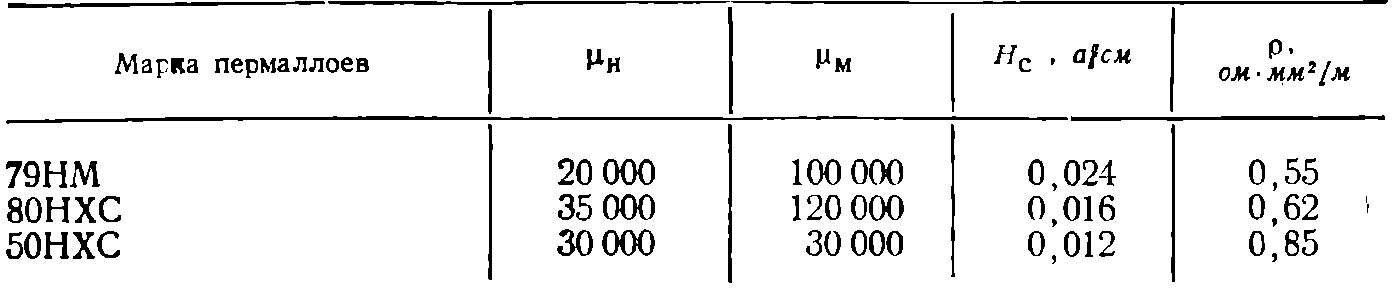

Типичным представителем второй группы будет 79НМ с пропорциональным содержанием никеля 78,5–80%. Для него характерными являются малая коэрцитивная сила, сильный магнитозащитный эффект и практически отсутствующая магнитострикция. 79НМ пермаллой имеет низкую электропроводимость. Дополнительными преимуществами являются мягкость и коррозийная устойчивость. Для повышения характеристик в 79НМ добавляют фосфор, получая сплав 79НМП, отличающийся более низким коэффициентом перемагничивания и повышенной прямоугольностью гистерезисной петли.

Похожий сплав, но с немного большей долей молибдена, 5% вместо 4%, носит название суперпермаллой. При соблюдении технологии изготовления и контроле качества в нём достигается показатели относительной магнитной проницаемости µ начальное равный 100000, и µ максимальное – 1000000.

В низконикелевых пермаллоях содержание этого металла колеблется в пределах 40–50%, типичным представителем является перменорм. Коэффициент относительной магнитной проницаемости перменорма находится в диапазоне 3500–35000. Его можно повысить путём дополнительной температурной обработки и созданием текстуры на поверхности пластин. Низконикелевые пермаллои 45Н и 50Н соединяют высокую магнитную проницаемость и индукцию насыщения. По второму показателю они превосходят высоконикелевые пермаллои примерно в 1,5 раза. Сплавы 45Н и 50Н имеют высокую электропроводность и легко намагничиваются, что находит применение в высокоточных электротехнических устройствах.

Электрические и магнитные свойства

Для типичного соотношения никеля и железа в сплаве 81 и 19 % соответственно, пермаллой обладает гранецентрированной кубической решёткой (ГЦК) кубической магнитной анизотропией, коэффициенты которой близки к нулю. В тонких плёнках поле анизотропии, определяемое как поле, необходимое для поворота намагниченности в направлении тяжелой оси не превышает 10 . В некоторых случаях одноосную анизотропию создают легированием пермалоя кобальтом (например, Ni65Fe15Co20). Одноосную анизотропию в плёнках можно также получить электроосаждением в магнитном поле 0,5 кЭ (40 кА/м). Отдельное подавление магнитной анизотропии (но не магнитострикции) возможно в аморфных формах пермаллоев с использованием бора (например, Ni40Fe40B20).

Отличительной особенностью Ni81Fe19 является так же близкий к нулю коэффициент магнитострикции. Намагниченность насыщения пермаллоя составляет величину порядка 104 Гс (1 Тл).

Удельное электрическое сопротивление пермаллоя составляет 2·10–5 Ом·см, а магнеторезистивный коэффициент лежит в пределах от 2 до 4 % (2 % для полей порядка 3,75 Э, или 300 А/м). В частности, проводимость электронов с основным направлением спинов превышает проводимость для неосновного направления в шесть раз.

Стеллит

Стеллиты В2К и ВЗК – литые сплавы на основе кобальта ( табл. 6.10) характеризуются высокой износостойкостью и повышенной вязкостью. Выпускаются в виде прутков диаметром 5 – 7 мм и длиной 250 – 300 мм и применяются для упрочнения различных деталей, работающих в условиях интенсивного истирания при высокой температуре. Наносятся эти сплавы электродуговой или газовой сваркой. Кроме указанных, к сплавам на основе никеля относятся нихромы Х15Н60 и Х2Н80, основным свойством которых является жаростойкость; нимоник-90 и нимоник-100, содержащие кобальт, молибден, ниобий и обладающие высокой жаропрочностью. Эти сплавы применяют для упрочнения деталей, длительно работающих в условиях высоких температур, и используют при наплавке седел клапанов двигателей внутреннего сгорания, уплотнительных поверхностей трубопроводной арматуры и других деталей.

Стеллиты характеризуются высокой твердостью, коррозионной стойкостью и низким коэффициентом трения. Применяются для повышения износостойкости деталей машин, металлургических установок, а также для изготовления деталей паропроводов, работающих под высоким давлением.

Стеллиты наплавляют с помощью ацетиленокислородного пламени на детали, изготовленные из углеродистой, низколегированной и нержавеющей сталей, а также из чугуна. Детали из марганцовистых сталей наплавляют электродуговым методом, применяя обмазку электродов из растворимого стекла и порошка алюминия.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Детали армируют стеллитами при помощи ацетилено-кислородного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллиты – литые сплавы кобальта, хрома, вольфрама, никеля и углерода. Стеллитоподобные ( сормайт № 1 и 2) – хромоникелевые сплавы на железной основе, по свойствам и структуре близкие к стеллитам, но имеющие иной химический состав.

Стеллиты обладают также высокой антикоррозионностью. Хорошая свариваемость позволяет использовать стеллиты для наплавки на инструменты ( подвергающиеся износу), благодаря чему их стой кость значительно повышается.

Стеллиты используют только для наиболее ответственной и тяжелонагруженной арматуры. В остальных случаях применяют сплавы на основе никеля и железа. Большинство таких сплавов разработано на базе хромо-никелевой аустенитной стали Г2Х18Н9Т, обладающей высокой коррозионной и эрозионной стойкостью.

| Конструкция простейшей рабочей лопатки. |

Стеллит – сплав на основе кобальта ( 60 – 65 %), содержащий 25 – 28 % хрома и 4 – 5 % вольфрама. Он имеет высокую твердость и очень высокое сопротивление эрозии.

Стеллиты и их разновидности различного происхождения, например акрит, кардит, келсит, гиганит и перкит, имеют, как и твердые сплавы для режущего инструмента, высокую твердость и хорошие режущие свойства.

Стеллиты применяются в основном для наплавки различных быстроизнашивающихся деталей. Эти сплавы выпускаются в виде прутков диаметром 5 – 7 мм и длиной до 250 – 300 мм. Армирование деталей стеллитами производится при помощи ацетилено-кислород-ного пламени или электродуговым методом. В последнем случае прутки литого твердого сплава служат электродами.

Стеллит fn сормайт применяются для наплавки деталей, требующих механической обработки для получения ровной и чистой поверхности. Износоустойчивость деталей, наплавленных литыми сплавами, повышается в несколько раз.

Стеллит, содержащий в себе W и Со, обладает высокой коррозионной стойкостью, в частности в серной кислоте, высокой красностойкостью ( до 800 С), вследствие чего применяется для наплавки режущего инструмента.

Стеллиты В2К и ВЗК, отливаемые в прутки, используют для наплавки инструментов и деталей с целью повышения их твердости и износостойкости. Наплавку осуществляют при помощи ацетиле-но-кислородного пламени или электрической дуги, Наплавленный слой имеет твердость HRC6Q – 62 и высокую красностойкость ( до температур 700 – 800 С), а также сравнительно высокую коррозионную устойчивость в ряде сред.

Стеллиты представляют сплав на основе кобальта с содержанием вольфрама, хрома и углерода.

Механические, электромагнитные свойства

Пермаллой устойчив к коррозии, благодаря наличию в составе никеля, сплав окисляется меньше железа, ведь для прохождения реакции между никелем и кислородом нужна температура от 500 °C. Вдобавок материал обладает неплохой ковкостью, что позволяет изготавливать достаточно тонкие листы из этого металла, он легко поддаётся механической обработке.

Магнитные свойства пермаллоя существенно варьируются, в значительной степени определяясь химическим составом соединения. В этой категории выделяют два основных вида сплавов: низконикелевые и высоконикелевые.

Типичным представителем второй группы будет 79НМ с пропорциональным содержанием никеля 78,5–80%. Для него характерными являются малая коэрцитивная сила, сильный магнитозащитный эффект и практически отсутствующая магнитострикция. 79НМ пермаллой имеет низкую электропроводимость. Дополнительными преимуществами являются мягкость и коррозийная устойчивость. Для повышения характеристик в 79НМ добавляют фосфор, получая сплав 79НМП, отличающийся более низким коэффициентом перемагничивания и повышенной прямоугольностью гистерезисной петли.

Похожий сплав, но с немного большей долей молибдена, 5% вместо 4%, носит название суперпермаллой. При соблюдении технологии изготовления и контроле качества в нём достигается показатели относительной магнитной проницаемости µ начальное равный 100000, и µ максимальное – 1000000.

В низконикелевых пермаллоях содержание этого металла колеблется в пределах 40–50%, типичным представителем является перменорм. Коэффициент относительной магнитной проницаемости перменорма находится в диапазоне 3500–35000. Его можно повысить путём дополнительной температурной обработки и созданием текстуры на поверхности пластин. Низконикелевые пермаллои 45Н и 50Н соединяют высокую магнитную проницаемость и индукцию насыщения. По второму показателю они превосходят высоконикелевые пермаллои примерно в 1,5 раза. Сплавы 45Н и 50Н имеют высокую электропроводность и легко намагничиваются, что находит применение в высокоточных электротехнических устройствах.

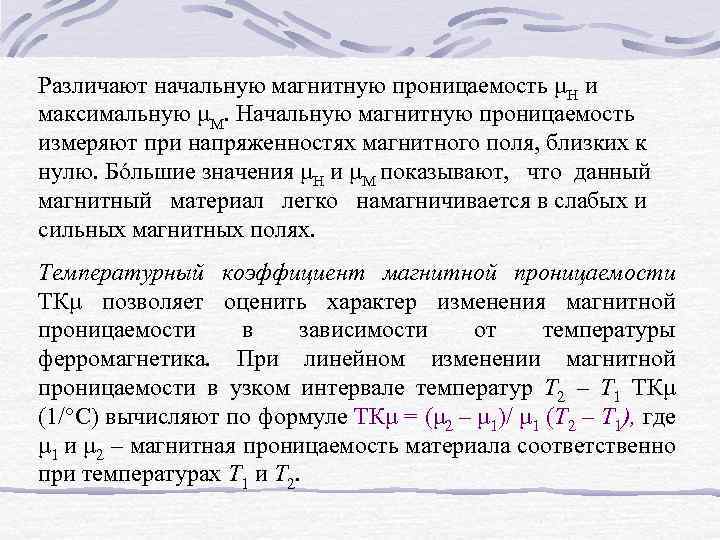

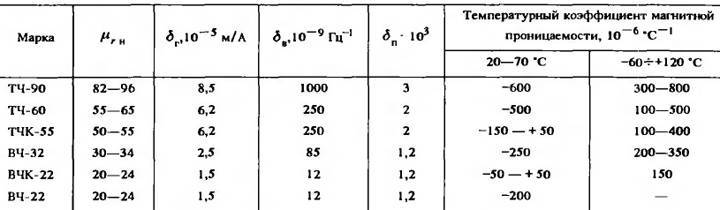

Результаты экспериментов

Результаты проведенных экспериментов, представлены в таблицах 3, 4. В таблице 3 представлены результаты термообработки образцов, имеющие разные значения начальной магнитной проницаемости до отжига. Термообработка таких образцов производилась в соответствии с температурным режимом, указанным в табл. 1.

Таблица 3

№ образца | Толщина ленты, мкм | Магнитная проницаемость без термообработки | Магнитная проницаемость после отжига |

100 | 170 | 12300 | |

100 | 2100 | 38850 | |

100 | 540 | 11550 | |

100 | 630 | 25200 | |

100 | 630 | 21000 | |

100 | 210 | 16080 | |

100 | 580 | 20700 | |

100 | 840 | 22000 | |

100 | 620 | 16500 |

Данные, представленные в таблице, показывают значительное влияние термообработки на значение начальной магнитной проницаемости сплава 81НМА.

Установлено явное влияние отжига на магнитную проницаемость образцов. Увеличение значения магнитной проницаемости составляло от 18.5 раз (образец №2 с максимальным значением начальной магнитной проницаемости), до 76.5 раз (образец №6). В среднем, магнитная проницаемость образцов под влиянием отжига увеличивалась в 30-40 раз.

В таблице 4 представлены результаты термообработки образцов, отобранных по одинаковой величине начальной магнитной проницаемости до отжига.

Каждый образец подвергался температурной обработке в соответствии с режимами, указанными в табл. 2. Номер образца соответствовал номеру режиму.

Таблица 4

№ образца | Толщина ленты, мкм | Магнитная проницаемость без термообработки | Магнитная проницаемость при температуре отжига 870 С0 |

100 | 420 | 15000 | |

100 | 420 | 18900 | |

100 | 420 | 21300 | |

100 | 420 | 37800 | |

100 | 420 | 36580 | |

100 | 420 | 31200 | |

100 | 420 | 20700 | |

100 | 420 | 20800 | |

100 | 420 | 12500 |

В результате проведенных экспериментов установлено, что наивысшее значение магнитной проницаемости можно достичь с использованием температурного режима № 4. Значение магнитной проницаемости при этом составило 36580 и увеличилось в 90 раз. При этом, охлаждение в соответствии с температурным режимом 9 позволило достичь увеличения магнитной проницаемости лишь в 30 раз. Результаты увеличения магнитной проницаемости в зависимости от степени температурной обработки представлены на рис. 2.

Рис. 2. Сравнение магнитной проницаемости образцов, отожжённых по различным температурным методикам

Типы сплавов Мю-металлов и пермаллоев

Стандарт | Состав | Индукция насыщения, Гаусс | Проницаемость |

ASTM A753 Alloy 4 | Никель 80%, Молибден 4,2-5,2%, Железо | 8000 | > 350000 |

ASTM A753 Alloy 3 | Никель 78%, Молибден 4,2-5,2%, Медь 5,2% | 7500 | 300000 |

ASTM A753 Alloy 2 | Никель 50%, Железо 50% | 12500 | 150000 |

Cryoperm | Никель 80%, Молибден 4,2-5,2% | 8000 | > 350000 |

Silicon Iron | Кремний 2-4%, Железо | 21000 | 60000 |

Производство пермаллоя

Процесс производства пермаллоя технически сложен, Чаще всего он поставляется в виде ленты малой толщины. Также выпускаются пруты, листы и порошок из пермаллоя. Сам процесс является сложной процедурой, требующей сложного промышленного оборудования и высокой точности изготовления.

Во время производства пермаллой обязательно проходит термическую обработку, в противном случае магнитная проницаемость будет крайне низкой. Во время термического процесса металл нагревается до температуры 1300 ºC, после чего идет постепенное остывание на 400 ºC.

Прокатка выполняется на мощных прокатных станах, где сырье принимает форму готовой продукции. После этого полученная продукция обжигается и проходит испытания и контроль качества. Данный металл используется в современном высокоточном оборудовании, поэтому брак и различные отклонения от государственных стандартов не допустимы.

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы

При выборе марки сплава следует исходить из следующих основных условий:

— Физико-механических и эксплуатационных свойств твердых сплавов; — Характеристики обрабатываемого материала;

— Технических условий обработки и его вида; — Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм 2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.