Воздействие скорости частиц на качество и эффективность покрытия

- Частица покрытия достигла минимальной скорости удара, которая необходима для возбуждения механизма взаимодействия с поверхностью подложки (обрабатываемого образца). Эта так называемая «критическая скорость» влияет на свойства материала покрытия.

- Поскольку скорость удара выше критической скорости, деформация и качество сцепления частиц возрастают.

- Если скорость удара слишком высока («скорость эрозии»), происходит больше разрушения материала, чем его добавления. Покрытие не образуется.

- Чтобы образовалось плотное и хорошо сформированное покрытие, значение скорости удара частиц должно быть между значениями критической скорости и скорости эрозии.

Таблица 2. Характеристики плазменных технологий

| Характеристика | Сварка | Наплавка | Напыление | ФПУ | Закалка |

| Схема обработки | |||||

| Толщина обрабатываемых деталей, мм | 0,5 – 10 | более 2 | любая | любая | более 3 |

| Толщина покрытия (или глубина закалки без оплавления), мм | – | большая (1-4) | средняя (0,1-1,0) | малая (0,0005-0,003) | средняя (0,3-1,5) |

| Прочность соединения покрытия с основой | – | высокая | понижен-ная | высокая | – |

| Интегральная температура основы, оС | высокая (200-1000) | высокая (200-1000) | низкая (100-200) | низкая (100-200) | низкая (200-300) |

| Термическая деформация изделия | пониженная | есть | нет | нет | есть |

| Структурные изменения основы | есть | значительные | нет | минимальные | есть |

| Предварительная подготовка поверхности основы | очистка от окалины и органики | очистка от окалины и органики | абразивно-струйная обработка | очистка от органики (обезжиривание) | очистка от окалины и органики |

| Пористость покрытия | – | нет | есть | минимальная | – |

| Сохранение класса шероховатости поверхности | – | нет | нет | да | да |

| Поверхность может иметь повышенную твердость | – | да | да | да | да |

| Покрытие может быть износостойким | – | да | да | да | да |

| Покрытие может быть жаростойким (до 1000оС) | – | да | да | да | – |

| Покрытие может быть диэлектрическим | – | нет | да | да | – |

| Расходы на материал покрытия (присадки) | пониженные | высокие | средние | низкие | нет |

| Возможность сохранения высокой твердости основы | нет | ограниченная | да | да | да (вне ЗТВ) |

| Возможность обработки острых кромок | – | да (с доп. механи-ческой обработ-кой) | как правило – нет | да | да (ограни-ченно) |

| Возможность эксплуатации покрытий при ударных нагрузках | – | да | нет | да | да |

| Необходимость дополнительной механической обработки покрытий | – | как правило – да | как правило – да | нет | – |

| Экологическая чистота технологии | высокая | средняя | низкая | высокая | высокая |

| Затраты на оборудование производственного участка | средние | средние | высокие | низкие | низкие |

| Отходы технологии | низкие | средние | значительные | нет | нет |

| Возможность проведения техпроцесса вручную и автоматически | в основном – автоматически | да | да | да | только автоматически |

| Возможность интеграции технологии без изменения других техпроцессов | нет | нет | нет | да | да |

Плазменная наплавка наиболее часто используется для нанесения покрытий на клапана автомобильных и судовых двигателей, различные экструдеры и шнеки, детали арматуры и другие детали. Экономическая эффективность плазменной наплавки определяется повышением долговечности наплавленных деталей при снижении расхода используемых порошковых материалов, затрат на их обработку, экономии газа.

Метод работы плазменной сварки

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для и резки.

Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С.

В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

На чём работает

В данном методе используется направленная плазменная дуга, которая образуется из обычной электрической (дежурной). Основные характеристики: высокая температура и мощность, малый диаметр струи. Давление на металл увеличивается в разы по сравнению с электродуговой сваркой.

При работе с плазмой выполняются условия:

- организуется защита электрода путем подачи инертного газа (аргон);

- применяется неплавящийся вольфрамовый электрод с присадками тория;

- разогретые стенки плазмотрона интенсивно охлаждаются.

Для запуска плазменной горелки может использоваться постоянный или переменный ток.

Как это работает

После зажигания дежурной дуги ее сжимают в специальном устройстве (плазмотроне). Затем туда вдувают под давлением плазмообразующий газ (аргон). В результате зона разогревается до 50 000°С, газ увеличивается в объеме и истекает из узкого сопла с высокой скоростью.

Тепловая и кинетическая энергии дополняют друг друга, образуя мощный источник. Вытекающая раскаленная струя, расплавляя металл деталей, образует шов. В зависимости от величины рабочего тока (малый, средний, большой) в технологии существуют различия.

Плазмообразующий и защитный газы проходят по отдельным каналам и не соприкасаются.

Как работает ручная сварка

Для малых объемов работ с черным и цветными металлами применяют ручные аппараты. После образования плазменной дуги сварщик подводит горелку к материалу, другой рукой подает в зону шва проволоку. Перемещая горелку и присадку вдоль шва, образует соединение. Технология позволяет вести сварку с присадками и без них.

Как работает автоматическая сварка

Автоматическая сварка применяется в промышленном производстве. Оператор управляет процессом с пульта. Разработаны автоматические установки:

- для плоских деталей, труб;

- однопроходные с подачей проволоки;

- многопроходные;

- для нанесения упрочняющего порошкового напыления и т.п.

Алюминий сваривают проникающей дугой. Чаще всего детали из алюминиевых сплавов обрабатываются автоматическими установками.

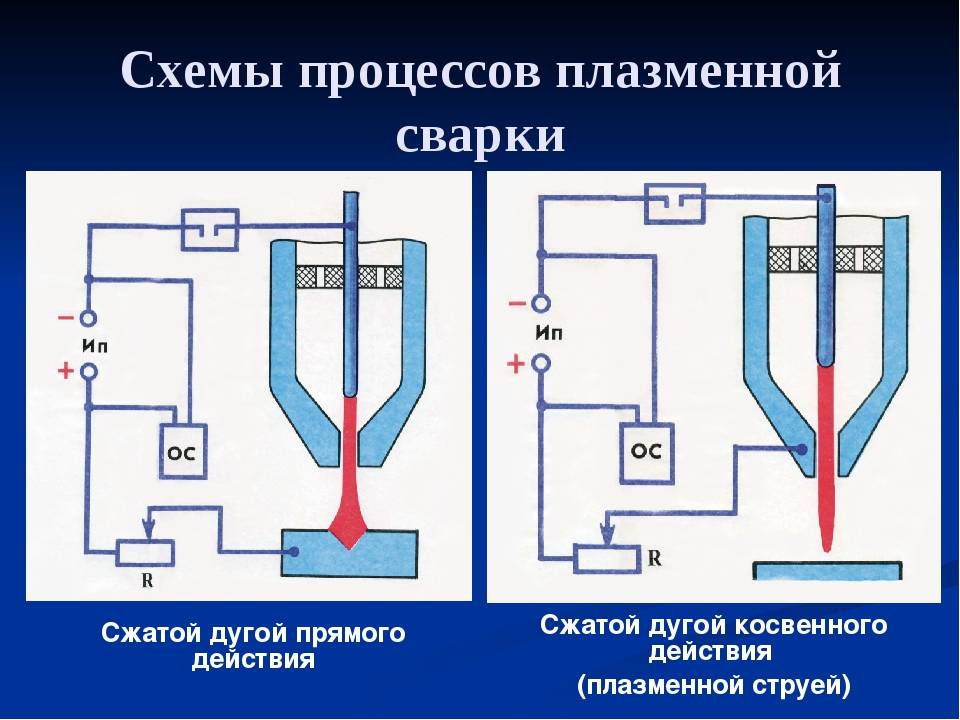

Типы плазменной сварки

Есть два варианта плазменной сварки. Первый – когда дуга горит между изделием и электродом. Процесс сварки осуществляется плазменной дугой. Второй – когда дуга горит между соплом и электродом, и выдувается газами. Процесс сварки происходит за счет использования струи плазмы. Первый способ более распространенный.

Прямого действия

Плазменной сваркой прямого действия называется плазменная сварка, при которой следует подключать используемый источник питания к металлическому изделию и электроду. Энергоносителем в данном случае служит электрический разряд.

Такая разновидность сварки достаточно часто применяется во многих отраслях современной техники для обработки самых различных металлов. Она характеризуется довольно большими показателями температур, а также широким диапазоном контроля многих свойств процедуры.

Преимущества

Высокая производительность

Небольшие деформации

Под воздействие температурами попадает зона маленького размера

Экономный расход защитного газа

Малоамперная дуга отличается стабильным горением

Качество швов является менее чувствительным к колебаниям длины дуги

Процесс сварки прямого действия

Чтобы получить прямую плазменную дугу, необходимо использовать специальный плазмотрон с прямой дугой. Она возникает между обрабатываемым изделием и электродным стержнем, выполненным, как правило, из вольфрама, помещенным в небольшую газовую камеру. Сопло оборудования не имеет электрического заряда и предназначается для регулирования дуги. Последнее происходит за счет того, что через нее проходит рабочий газ, который постепенно нагреваясь, ионизируется и из сопла выходит плазменной струей цилиндрической формы, слабо расширенную к металлу.

Косвенного действия

Достаточно большой популярностью пользуется и плазменная сварка косвенного действия, представляющая собой сварку, проводимую при подключении источника питания одновременно к соплу и электроду для образования плазменной струи. В этом случае форма плазменной дуги напоминает конус с окруженной факелом вершиной, направленной в сторону изделия.

Процесс сварки косвенного действия

При выполнении плазменной сварки дугой косвенного действия тонкий газовый слой, окружающий дугу, практически не нагревается, в результате чего обеспечивается электрическая, а также тепловая изоляция между каналом сопла и дугой. Плазменная струя при этом не совмещается со столбом дуги.

Воздействие силы магнитного поля сварочного контура приводит к изгибанию линии тока. Частицы с зарядом разлетаются в стороны, соударяются друг с другом и образуют факел пламени из относительно горячего газового потока длиной в 10-20 сантиметров. Его температура повышается ближе к концу, достигая 800—1000°С.

Одним из способов проведения данного вида сварки называется атомноводородным. Переменный ток образуется между используемыми электродами из вольфрама. По каждому из них в необходимую зону поступает водородная струя, а само изделие находится вне сварочной цепи. Концы таких электродов оплавляются достаточно медленно, поэтому при работе в нормальном режиме расход вольфрама незначительный. Столб дуги окружается достаточно ярким факелом в виде плоского диска.

Сущность восстановления сваркой и наплавкой

Оба метода основаны на тепловом воздействии, отличаются только настройки используемого оборудования. Наплавка ― это нанесение на поверхность деталей слоя из сплава основного и присадочного металла. Наплавкой восстанавливают не только геометрические размеры, но также наносят покрытия для повышения жаростойкости, прочности, износоустойчивости и т. д. Процедура выполнятся на поверхности любой формы― от плоской до конической и сферической.

Сварка ― это процесс создания соединения металлических элементов методом плавления или давления. Этим способом заделывают трещины, сколы, отверстия от пробоин, крепят отломившиеся элементы. С такими повреждениями рам, поддонов, кузовов, обоих мостов постоянно сталкиваются при ремонте автомобилей. Сварку также применяют совместно с другими восстановительными процедурами.

Для качественного восстановления деталей сваркой и наплавкой необходимо:

- не допускать сильного смешивания основного металла с наносимым;

- плавить основной металл на минимальную глубину;

- не делать больших припусков на последующую обработку;

- принимать меры по снижению остаточных напряжений и деформации.

Таблица 2. Характеристики плазменных технологий

| Характеристика | Сварка | Наплавка | Напыление | ФПУ | Закалка |

| Схема обработки | |||||

| Толщина обрабатываемых деталей, мм | 0,5 — 10 | более 2 | любая | любая | более 3 |

| Толщина покрытия (или глубина закалки без оплавления), мм | — | большая (1-4) | средняя (0,1-1,0) | малая (0,0005-0,003) | средняя (0,3-1,5) |

| Прочность соединения покрытия с основой | — | высокая | понижен-ная | высокая | – |

| Интегральная температура основы, оС | высокая (200-1000) | высокая (200-1000) | низкая (100-200) | низкая (100-200) | низкая (200-300) |

| Термическая деформация изделия | пониженная | есть | нет | нет | есть |

| Структурные изменения основы | есть | значительные | нет | минимальные | есть |

| Предварительная подготовка поверхности основы | очистка от окалины и органики | очистка от окалины и органики | абразивно-струйная обработка | очистка от органики (обезжиривание) | очистка от окалины и органики |

| Пористость покрытия | — | нет | есть | минимальная | – |

| Сохранение класса шероховатости поверхности | – | нет | нет | да | да |

| Поверхность может иметь повышенную твердость | – | да | да | да | да |

| Покрытие может быть износостойким | – | да | да | да | да |

| Покрытие может быть жаростойким (до 1000оС) | – | да | да | да | – |

| Покрытие может быть диэлектрическим | – | нет | да | да | – |

| Расходы на материал покрытия (присадки) | пониженные | высокие | средние | низкие | нет |

| Возможность сохранения высокой твердости основы | нет | ограниченная | да | да | да (вне ЗТВ) |

| Возможность обработки острых кромок | – | да (с доп. механи-ческой обработ-кой) | как правило – нет | да | да (ограни-ченно) |

| Возможность эксплуатации покрытий при ударных нагрузках | – | да | нет | да | да |

| Необходимость дополнительной механической обработки покрытий | – | как правило — да | как правило — да | нет | – |

| Экологическая чистота технологии | высокая | средняя | низкая | высокая | высокая |

| Затраты на оборудование производственного участка | средние | средние | высокие | низкие | низкие |

| Отходы технологии | низкие | средние | значительные | нет | нет |

| Возможность проведения техпроцесса вручную и автоматически | в основном — автоматически | да | да | да | только автоматически |

| Возможность интеграции технологии без изменения других техпроцессов | нет | нет | нет | да | да |

Плазменная наплавка наиболее часто используется для нанесения покрытий на клапана автомобильных и судовых двигателей, различные экструдеры и шнеки, детали арматуры и другие детали. Экономическая эффективность плазменной наплавки определяется повышением долговечности наплавленных деталей при снижении расхода используемых порошковых материалов, затрат на их обработку, экономии газа.

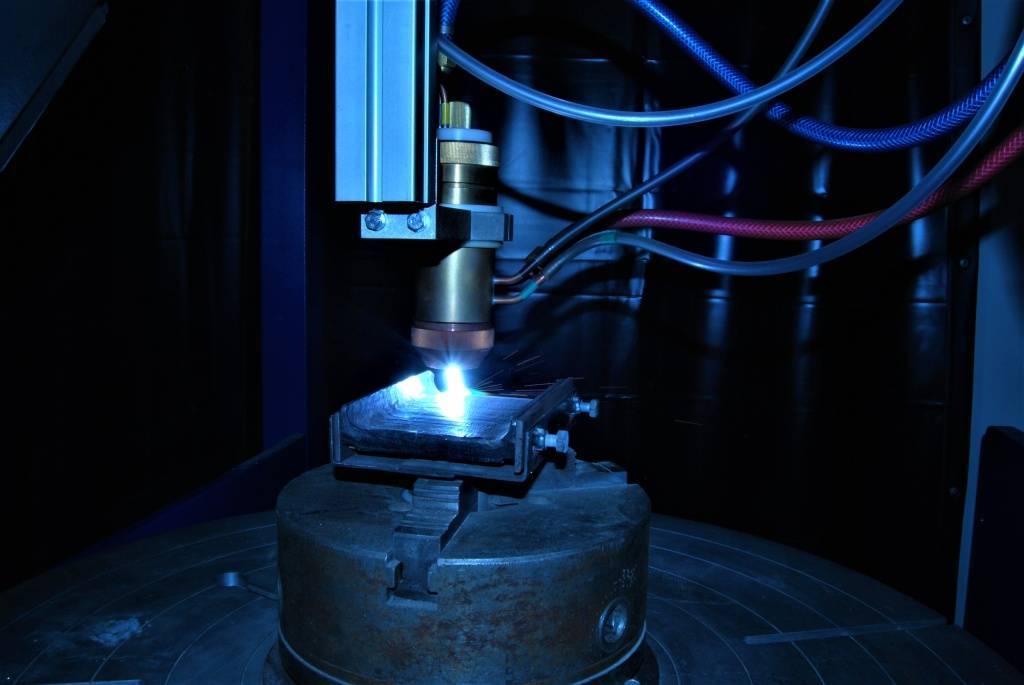

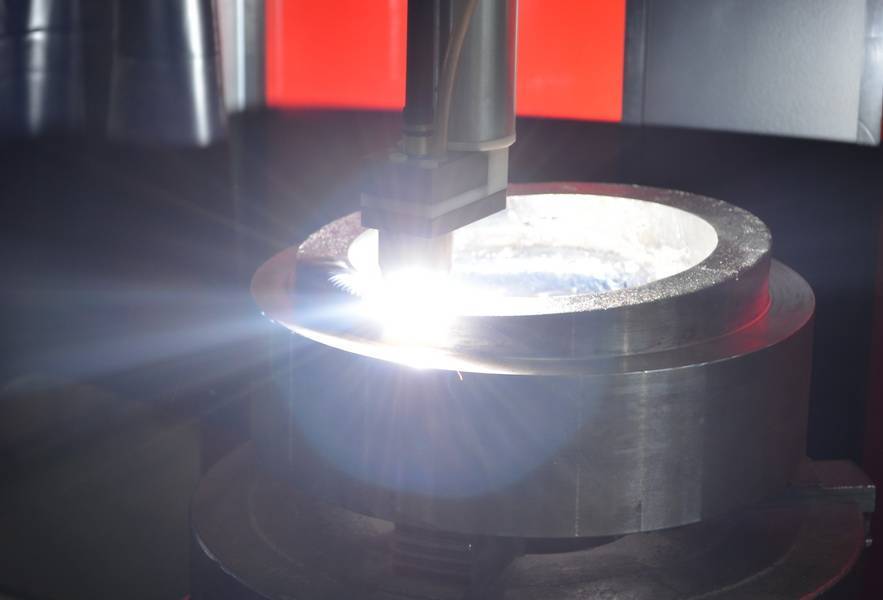

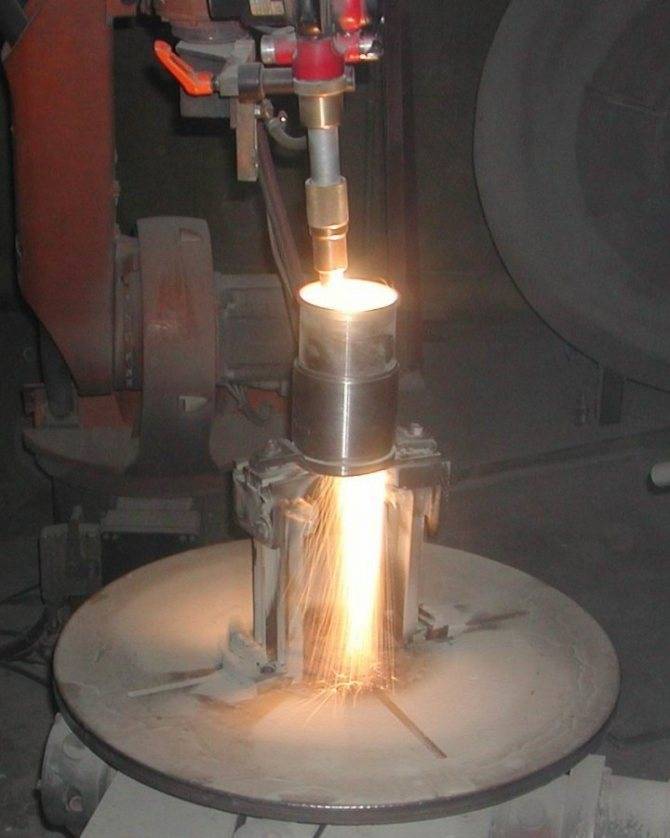

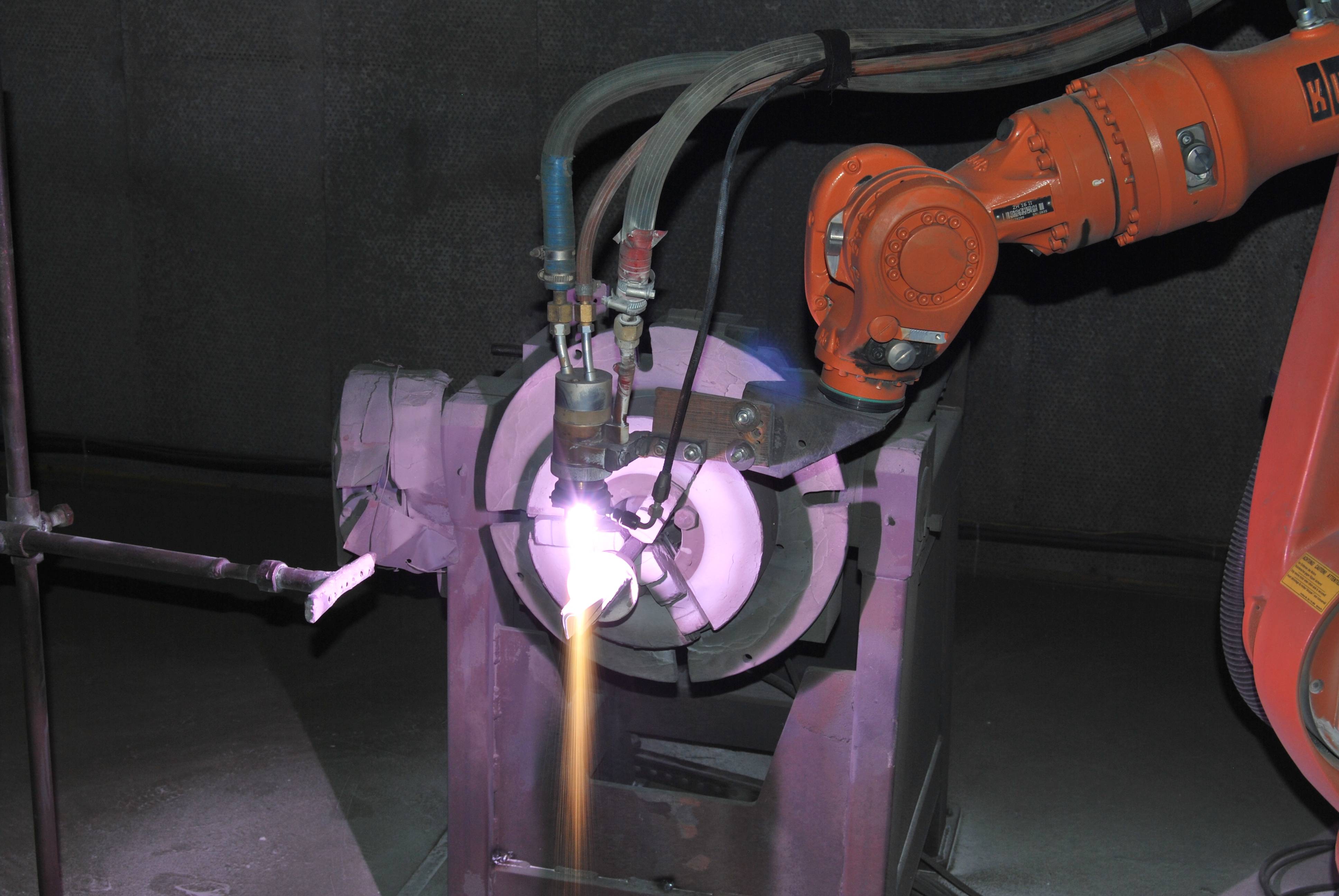

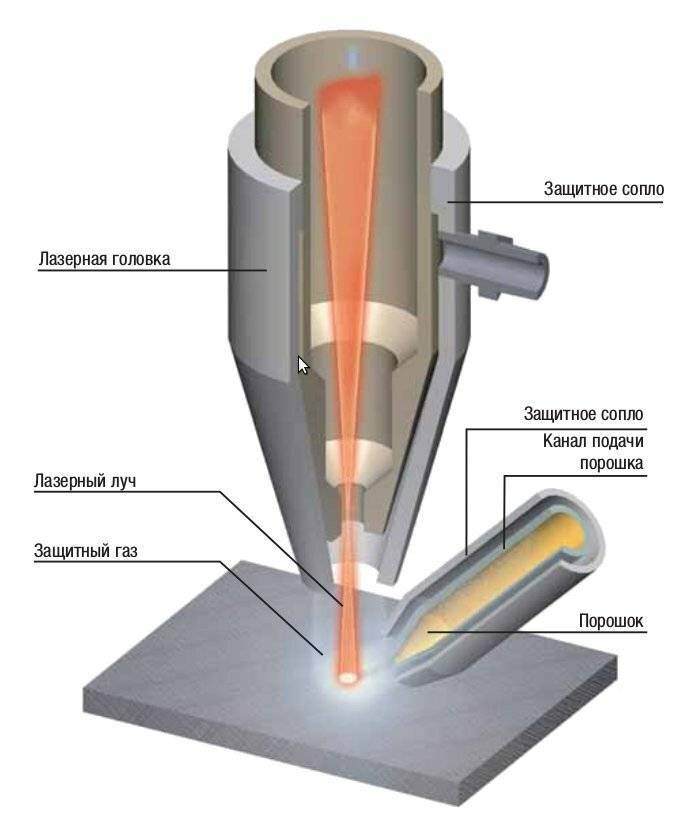

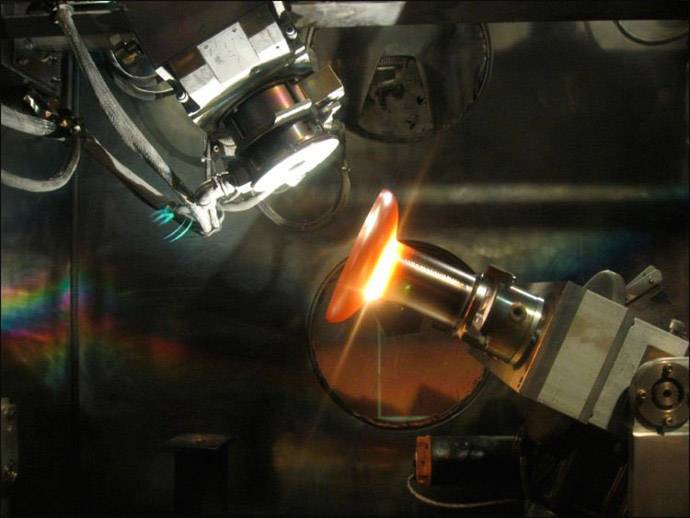

Рис. 3. Процесс плазменной наплавки

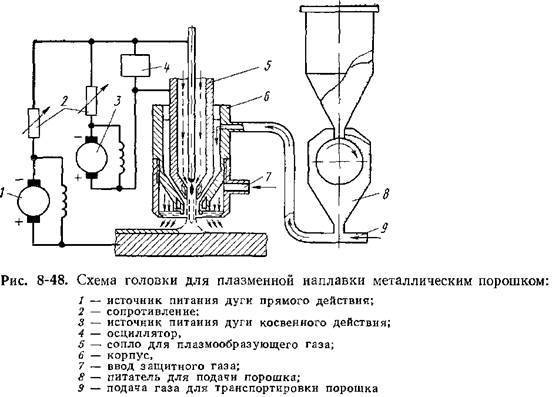

Плазменно-порошковая наплавка

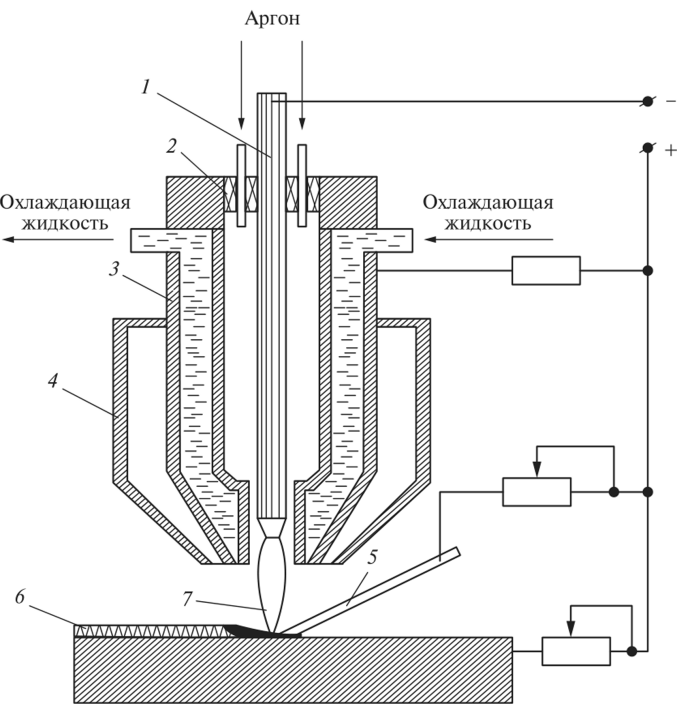

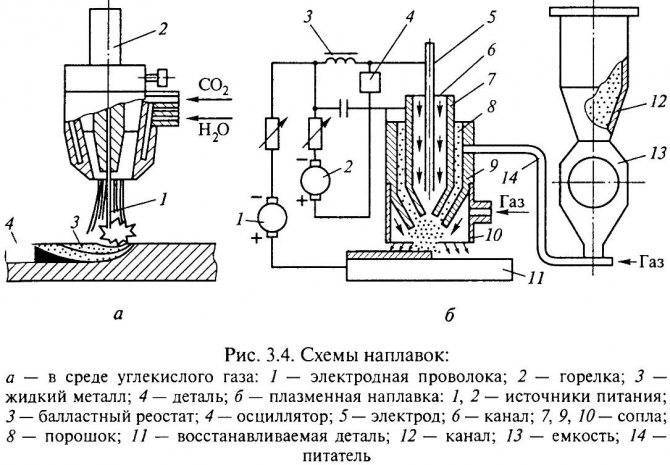

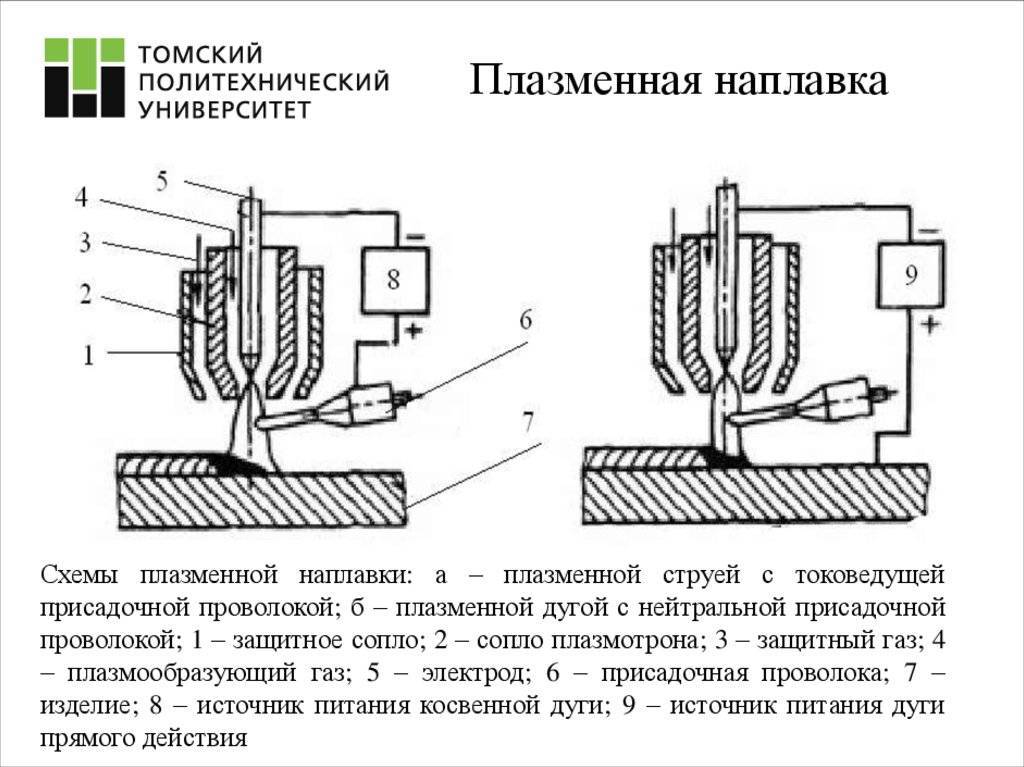

При плазменно-порошковой наплавке применяется как процесс, использующий одну дугу прямого действия, так и двухдуговой РТА процесс (plasma transferred arc), где действует одновременно дуга прямого действия, горящая между электродом и изделием, и дуга косвенного действия, горящая между электродом и плазмообразующим соплом (рис. 1). В связи с тем, что традиционно процесс нанесения покрытий с использованием косвенной дуги называется плазменным напылением, а с применением дуги прямого действия — плазменной наплавкой, PTA процесс получил название плазменная наплавка-напыление.

Рис. 1. Схемы плазмотронов для сварки (а), наплавки (а, б), напыления (в, г), финишного плазменного упрочнения (г), закалки (а – без ПП), где ПГ – плазмообразующий газ, ЗГ – защитный газ, ТГ – транспортирующий газ, ДГ – фокусирующий газ, ПП – присадочная проволока; П – порошок или реагенты для упрочнения

Процесс плазменной наплавки-напыления можно охарактеризовать как метод нанесения порошковых покрытий толщиной 0,5-4,0 мм с регулируемым вводом тепла в порошок и изделие плазмотроном с двумя горящими дугами прямого и косвенного действия. Косвенная (пилотная, дежурная) дуга используется для расплавления присадочного порошка, а основная дуга — для оплавления поверхностного слоя детали и поддержания необходимой температуры порошка на детали. Раздельное регулирование параметров основной и косвенной дуги обеспечивает эффективное расплавление порошка при минимальном нагреве поверхности детали.

Технология плазменной наплавки металла

Разработано несколько способов нанесения наплавочного материала:

- Плазменная предусматривает нанесение проволоки сжатой дугой, процесс подобен ручной сварке.

- При плазменно-порошковой наплавке наплавочный гранулят из питателя механически подается в плазмотрон, транспортируется газом.

- Комбинированный способ объединяет два вида подачи: автоматически в рабочую зону поступают гранулы и проволока, получается расплав с определенными физико-химическими свойствами. Возможно наплавление твердых сплавов: литых, трубчатых, порошковых. Принцип работы такой же, как с присадочной проволокой.

- Применение измельченного металла в качестве присадки оправдано при получении тонкого слоя, менее миллиметра.

- Микроплазменная обработка металлов – разновидность проволочного плазменно-дугового напыления тонкостенных изделий, формируется пятно диаметром от 1 до 5 мм, ламирная плазменная струя отличается низким уровнем шума в пределах 50 дБ.

Различают три вида струи плазмы:

- закрытая с анодным подключением к соплу или горелки формируется широкой, характеризуется небольшой интенсивностью (главный минус – много тепла уходит в атмосферу, металл прогревается медленно);

- открытая формирует направленный тепловой поток, анод подключается к присадочному прутку, ленте или проволоке, температурный пик расположен над обрабатываемой поверхностью, обеспечивается высокая скорость разогрева;

- комбинированная предназначена для плазменно-порошкового напыления, одновременно разжигается две дуги: открытая и закрытая (закрытая формируется в зоне подачи порошковых гранул, открытая – на выходе жесткой присадки).

В качестве формирующей плазму среды применяют воздух, водород или любой инертный газ. По мнению специалистов, качественный слой образуется, когда применяют гелий и аргон.

Устройство плазмотронов

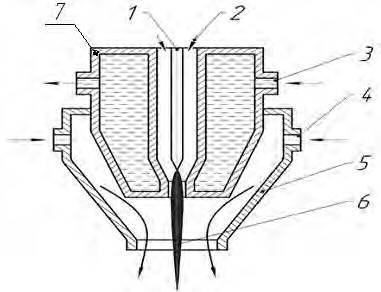

Плазмотрон – это устройство, предназначенное для генерации плазмы. Применяется множество конструкций плазмотронов, схема одного из них представлена на рисунок 3.

Рисунок 3 – Схема конструкции плазмотрона: 1 – электрод; 2 – вход плазмообразующего газа; 3 – водяное охлаждение; 4 – вход защитного газа; 5 – сопло; 6 – факел плазмы; 7 – корпус

Для каждой конструкции плазматрона существует вполне определённая конструкция дуговой камеры. Различают конструктивные и технологические параметры плазмотронов.

К конструктивным параметрам относятся:

- диаметр канала плазмотрона;

- длина канала плазмотрона;

- форма разрядной области;

- угол оформляющей части входного электрода;

- диаметр, длина, угол раскрытия выходного электрода;

- расстояние между рабочей поверхностью входного электрода и входной частью канала.

К технологическим параметрам относятся:

- ток дуги;

- расход плазмообразующей среды;

- способ ввода плазмообразующей среды в плазмотрон;

- КПД плазмотрона.

Электроды плазмотрона по типу и конструкции зависят от состава плазмообразующей среды. В качестве материала для электродов, работающих в окислительных средах, используют гафний, так как его соединения обладают высокими эмиссионными свойствами, устойчивы к термическим колебаниям токового и газового режимов, а так же условиям охлаждения.

Теплофизические константы гафния и его соединений существенно ниже соответствующих теплофизических констант вольфрама – теплопроводность в три – четыре раза, а температура плавления – в два раза.

Электроды, работающие с нейтральными газами, чаще всего изготавливают из вольфрама. Преимущественно используется вольфрам, легированный окислами лантана и иттрия. Эти добавки существенно улучшают эмиссионные свойства вольфрама, повышая ресурс работы катода и надёжность плазмотрона.

Сопло является основным элементом плазмотрона, определяющим его технические характеристики и ресурс работы.

Назначение сопла – формирование геометрических и энергетических параметров дуги.

Сопло выполняет так же роль электрода, обеспечивающего зажигание вспомогательной дуги. С её помощью осуществляется переход к возбуждению основной дуги, горящей между электродом плазмотрона и обрабатываемым изделием. К основным параметрам сопла относятся диаметр и высота канала, геометрия дуговой камеры плазмотрона. Диаметр и высота канала сопла устанавливаются в зависимости от величины рабочего тока, состава и расхода плазмообразующего газа. При этом находят наиболее благоприятные сочетания таких показателей, как технологические возможности и надежность работы плазмотрона, т. е. стойкость сопла и электрода.

Технология плазменно-дуговой сварки

Для того, чтобы разобраться в этой технологии необходимо четко понимать, что такое плазма.

Плазма – это особое агрегатное состояние вещества, представляющее собой ионизированный газ, который состоит из положительно заряженных электронов.

В технологическом плане сварка с помощью плазмы выглядит следующим образом. Для того, чтобы узко направить данное вещество на металл и параллельно максимально разогреть его используется два процесса: чрезвычайный разогрев дуги и принудительное вдувание газа.

Дуга разогревается до предельной температуры, что в свою очередь нагревает поток плазмы. Одновременно с этим, на дугу подается газ под высоким давлением, увеличивающийся в 50-70 раз. Энергия расширяющегося газа дополняется тепловой энергией, что усиливает плазму, делая ее крайне мощным источником энергии.

Для образования устойчивого плазменного потока используют либо чистый аргон, либо аргон с небольшими добавками гелия. В качестве защитного газа, отделяющего зону сварки от атмосферы, используют все тот-же аргон. Материалом для электрода служит вольфрам с торием или медью.

В зависимости от силы электрического тока подаваемого на дугу плазмотрона, сварка подразделяется на следующие виды:

Небольшие токи (до 25 Ампер)Средние токи (до 150 Ампер)Высокие токи (свыше 150 Ампер)

Наиболее распространенный вид плазменной сварки. Столь высокое распространение сварка на малом токе получила за счет того, что она позволяет нагревать лишь локальные участки металла и не повреждать все изделие целиком. Интересное: Плазменная сварка в Украине

Как правило, дуга на небольшом токе имеет форму цилиндра, и это дает возможность полностью избежать сквозных прожогов стали или металла. Кроме того, с помощью небольших токов можно варить металлы в разных режимах, включая непрерывный и прямой режим с разными видами полярности. К примеру, алюминий можно варить только на малом токе, так как это позволяет разрушать оксидную пленку этого металла.

Подобный вид сварочных работ очень похож на сварку аргоном, но в отличии от нее характеризуется повышенной мощностью и точечной направленностью. Фактически, именно средние токи используют все преимущества, которые предоставляет раскаленная плазма. Ток средней мощности гарантирует достаточно глубокое и узкое расплавление металла, без повреждения незапланированных участков детали. В случае необходимости, ток средней мощности позволяет не только сваривать металлы и стали, но и резать их, а также прорезать необходимые отверстия.

Ток такой силы образует очень широкую дугу, с помощью которой происходит сквозное проплавление заготовки. Подобный вид сварки весьма специфичен, ведь в процессе деталь или заготовку фактически разрезают, а потом сваривают вновь. С помощью высоких токов принято сваривать особо прочные стали, такие как титан, легированные стали и сплавы с большим содержанием алюминия. В большинстве случае, такая сварка используется в промышленности, когда необходима высокая производительность труда.

Сварка плазменной дугой прямого действия

Технологически сварка с помощью раскаленной плазмы может быть осуществлена двумя способами.

Первый способ – это прямое воздействие дуги на деталь, так называемый метод прямого действия. В этом случае, высокотемпературная дуга возникает непосредственно между электродом и материалом из которого изготовлена деталь.

Второй способ – косвенное воздействие дуги на деталь (метод непрямого воздействия). В этом случае, дуга находится между электродом и соплом сварочного аппарата. Первый вариант получил более широкое распространение, так как с его помощью можно и сваривать твердые материалы, и резать их.

Интересное: Сварка алюминия плазмой: особенности технологии

Плазменно-порошковая наплавка

Этот способ создания слоя для защиты поверхности изделия представляет собой особый вид механизированного процесса. В качестве теплового источника выбрана плазма, обозначенная высокотемпературной сварочной дугой.

Материалом для присадки служат гранулированные смеси порошков из металлов с высокой степенью износостойкости. Их транспортировку внутрь плазмотрона осуществляют при помощи газа, подаваемого через специальный питатель.

Плазменная наплавка характеризуется:

- малой глубиной проплавления металла основы (не более 5%);

- обеспечением прецизионной точности качественного наплава;

- минимальной потерей материала присадки;

- контроль над дугой плазмы при гарантии чистоты наплава;

- возможностью наплавления различных видов сплавов.

Минимальное проплавление основы при высокой производительности процесса гарантирует широкий диапазон выбора значений тепловой мощности совместно с подачей присадки. Благодаря такой возможности удается получить наплавленные слои заданной твердости с определенным химическим составом.

Высота наплава однородной структуры над поверхностью плавления может достигать 0,5 мм. Эта особенность предоставляет возможность выполнить однослойную наплавку там, где требуется несколько слоев, что сокращает расходы на присадочный материал и время обработки.

Таблица 1. Основные свойства покрытий, наносимых плазменными методами

| Характеристика | Плазменное напыление | Плазменная наплавка (однодуговая) | Плазменная наплавка-напыление (двухдуговой PTA- процесс) |

|---|---|---|---|

| Толщина покрытия, мм | ≤ 1,0 | слоями 2,0-4,0 | слоями 0,5-4,0 |

| Пористость покрытия, % | ≤ 10 | отсутствует | отсутствует |

| Прочность сцепления покрытия, МПа | ≤ 100 | полное сплавление | полное сплавление |

| Взаимный переход элементов в покрытие и основной металл, % | отсутствует | ≤ 10 | ≤ 5 |

| Температура детали в процессе нанесения покрытия, °С | ≤ 150 | ≤ 700 | ≤ 700 |

| Положение поверхности при нанесении покрытия | любое | нижнее | Любое |

Вид плазмотронов для процесса плазменной наплавки-напыления представлен на рис. 2.

Сравнительные характеристики всех производственных плазменных технологий приведены в табл. 2 (положительные стороны процессов выделены серой заливкой ячеек, а наибольшие преимущества отмечены жирным шрифтом), а на рис. 3 представлены варианты их использования.

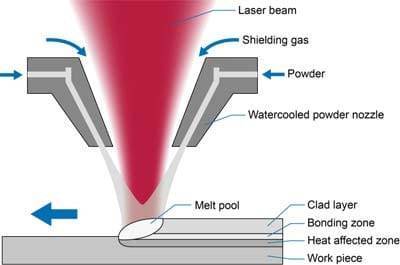

Что такое лазерная наплавка?

Изображение для процесса лазерной наплавки

Лазерная наплавка – это метод добавления одного слоя на поверхность другого, также известный как лазерное изменение положения металла. Лазерное покрытие включает подачу в плавильную ванну струи металлического порошка или проволоки. Лазерная наплавка включает подачу потока металла в плавильную ванну, генерируемую лазерным лучом, при сканировании через поверхность мишени и нанесении слоя выбранного материала.

Технология лазерной наплавки позволяет точно и целенаправленно наносить материалы на нижележащий субстрат с ограниченным тепловложением.

Какие недостатки у лазерной наплавки?

Все, что имеет достоинства, имеет и недостатки, и лазерная наплавка не исключение. Недостатки лазерной наплавки можно разделить на 3 категории:

- Ограничения процесса: Метод лазерной наплавки в значительной степени автоматизирован. Хотя это улучшает точность, это также снижает гибкость. Машину не только неудобно транспортировать, но она также может усложнять работу с более крупными компонентами.

- Ограничения по материалам: Лишь некоторые материалы обычно наносятся методом лазерной наплавки. Инконель, Хастеллой и Стеллит – это сплавы на основе никеля и кобальта. Нержавеющие стали марок 300 и 400, а также карбиды, такие как карбид вольфрама. Они идеально подходят для обеспечения устойчивости к износу и коррозии, но если вам нужны другие свойства покрытия, вам придется поискать в другом месте.

- Проблемы с толщиной покрытия: Густое покрытие, как и большинство других преимуществ, имеет недостаток. Когда необходимы тонкие покрытия, лазерная наплавка затрудняется, потому что за один проход наносится слишком много. Растрескивание также может быть вызвано быстрым темпом сборки.