Виды плазменной резки

Плазменная резка металла бывает нескольких видов:

Простая. При таком способе используется электрический ток и воздух. Длина электрической дуги во время такого процесса ограничена, поэтому при толщине листа в несколько миллиметров обработка поверхностей сравнивается с резкой лазером. Простой способом применяется для обработки только мягкой или низколегированной стали. При разрезе материала заусенцы не образовываются, кромка остается ровной. Иногда вместо воздуха может применяться азот.

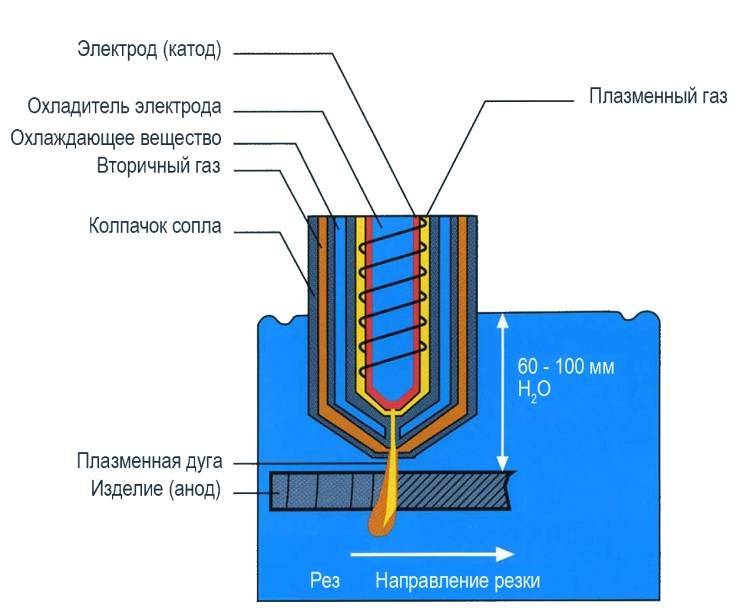

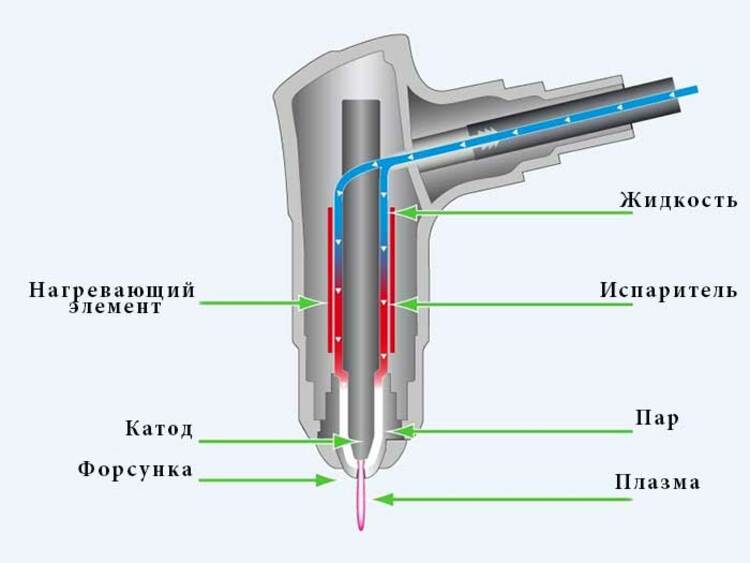

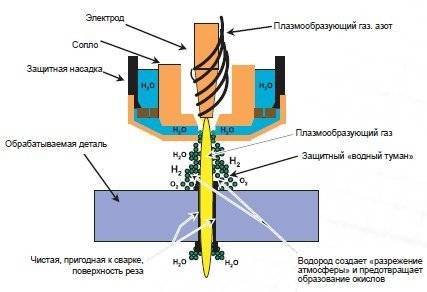

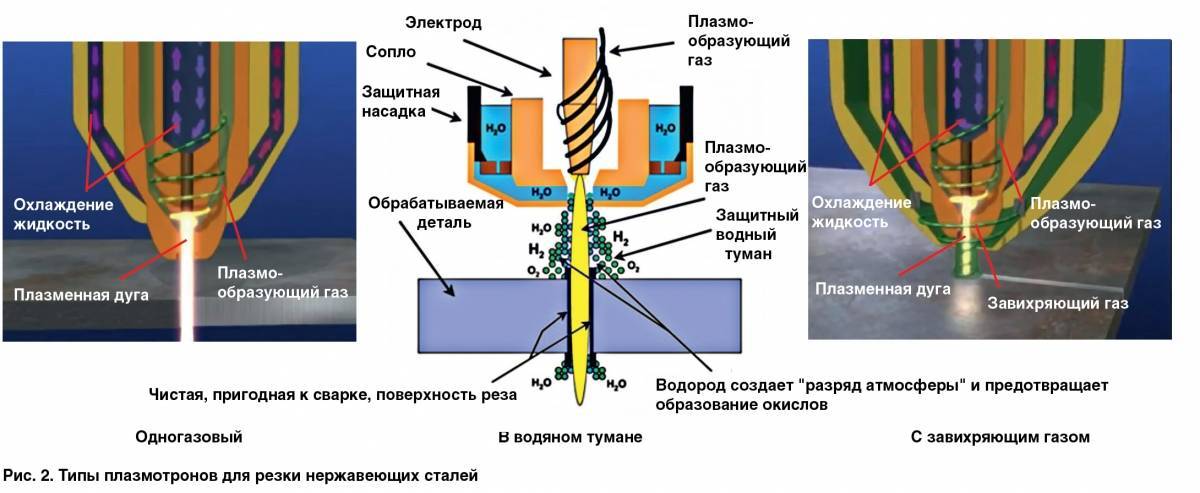

С применением воды. Во время резки вода используется для охлаждения плазмотрона и защиты среза от негативного влияния окружающей среды. Кроме этого, водой поглощаются все вредные испарения.

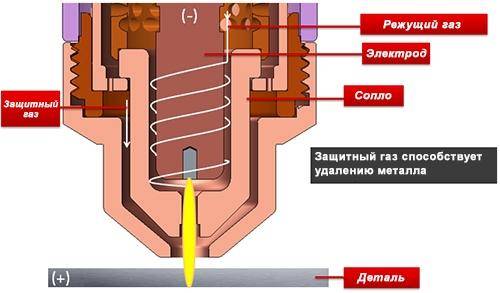

С использованием защитного плазмообразующего газа. Срез во время такой резки защищен от окружающей среды, поэтому качество разрезания металла увеличивается.

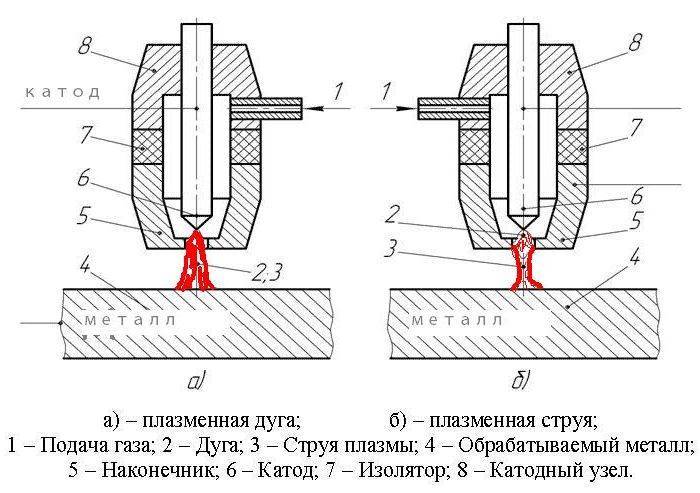

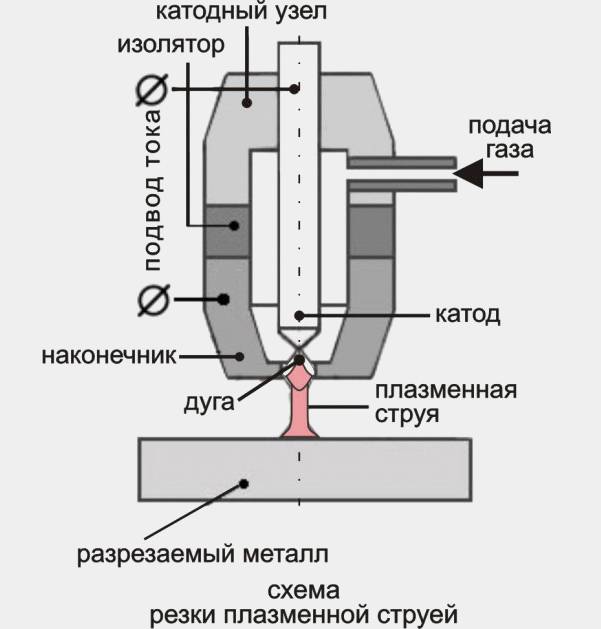

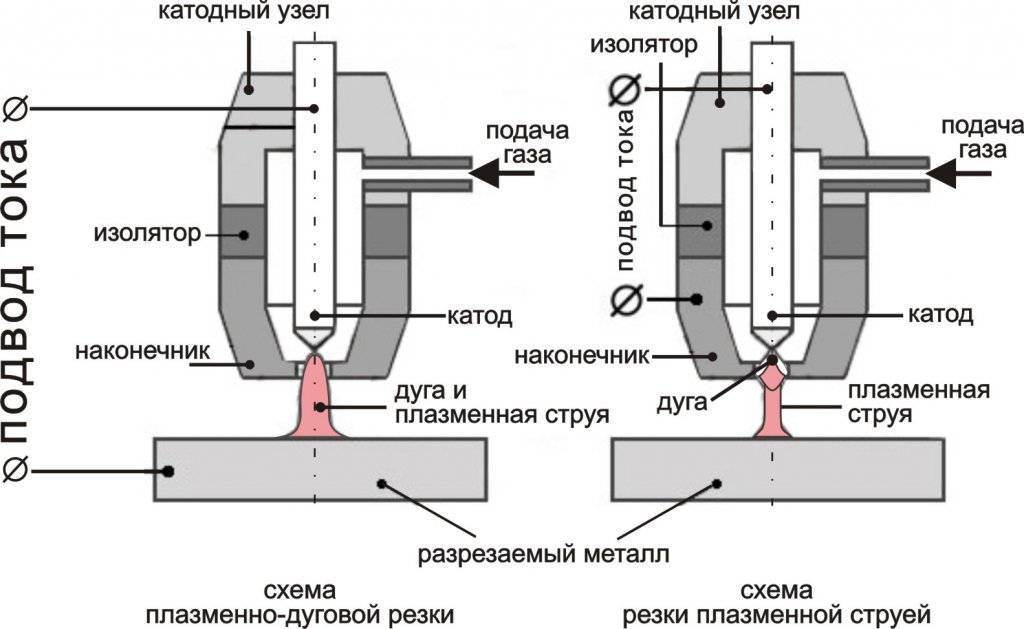

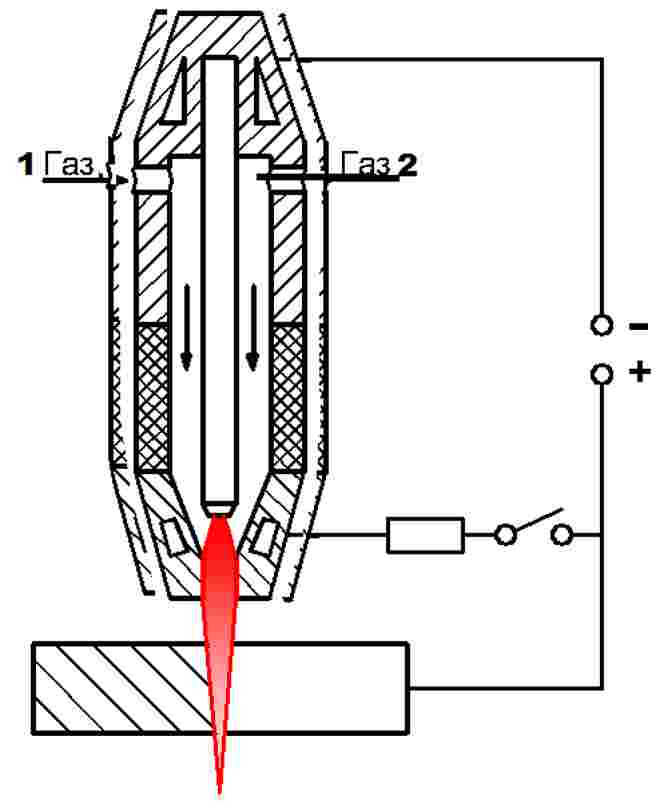

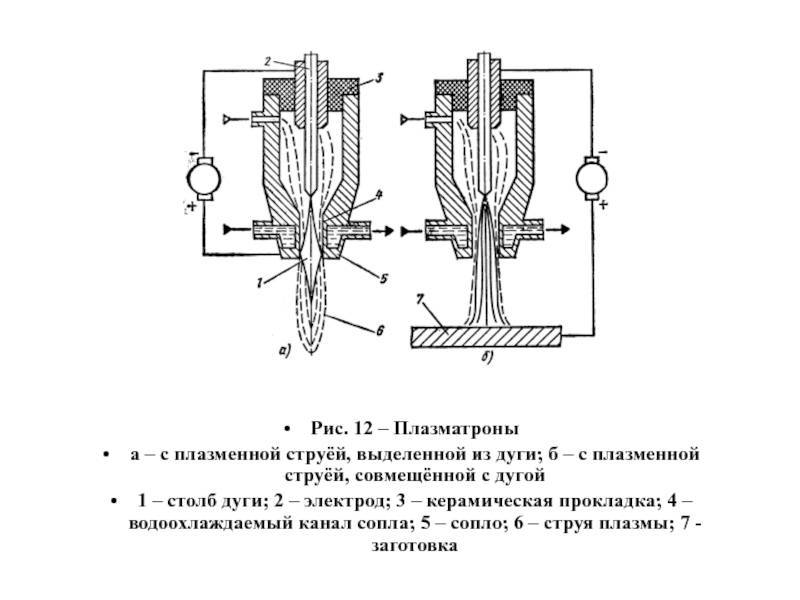

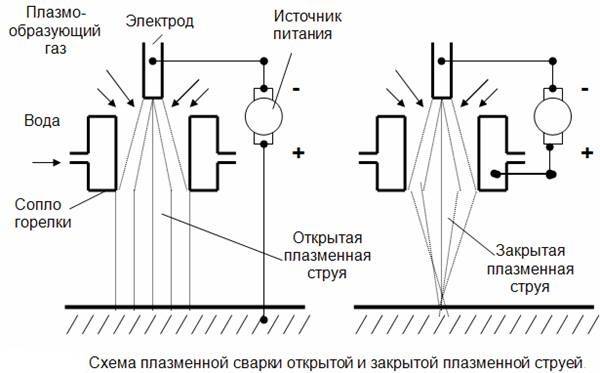

Также резать металл можно с помощью дуги или струи. В первом случае обрабатываемый материал является частью цепи, во втором – дуга образовывается между электродами.

Плазмотрон — что это

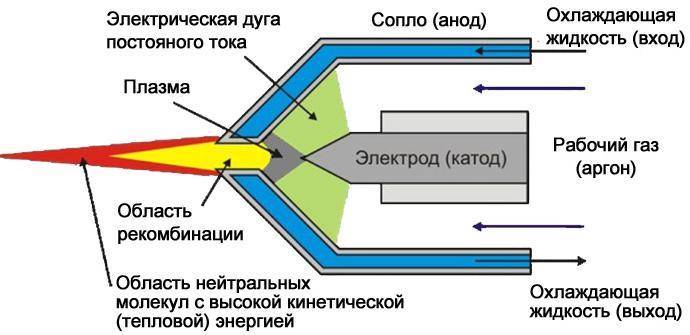

Устройство, в котором образуется плазма, называется плазмотроном. Или, другими словами, — плазмогенератор. Плазма — среда, состоящая из отрицательных и положительных радикалов, ионизированный газ. Имеет квазинейтральные свойства. То есть, в малом объёме, по сравнению с общей субстанцией, обладает нулевым зарядом.

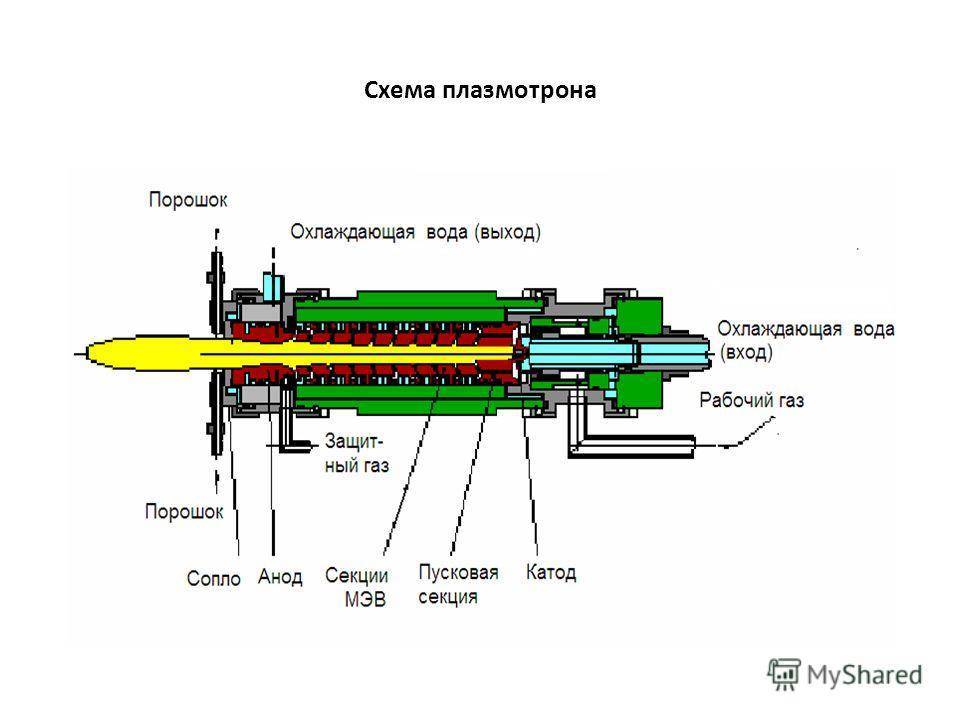

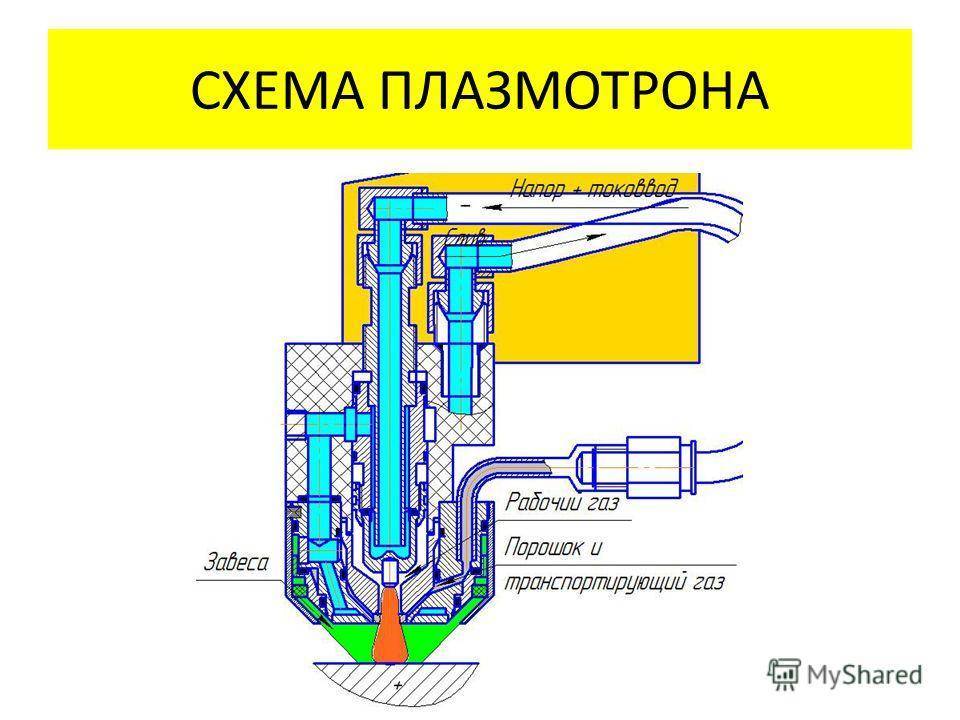

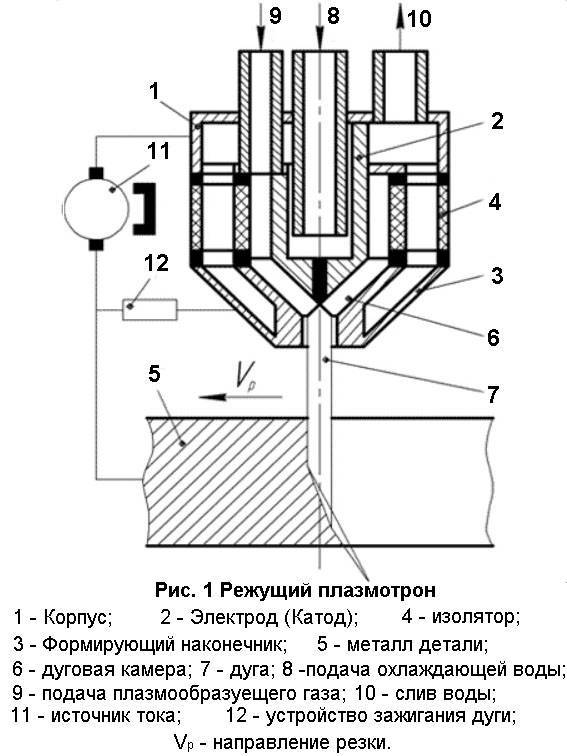

Конструкция

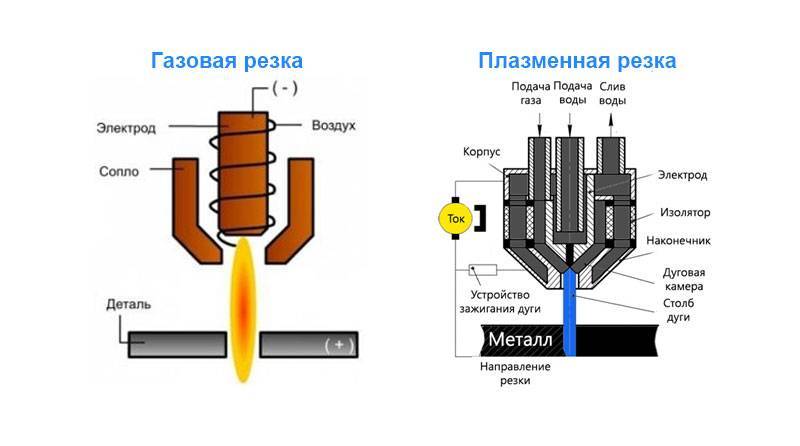

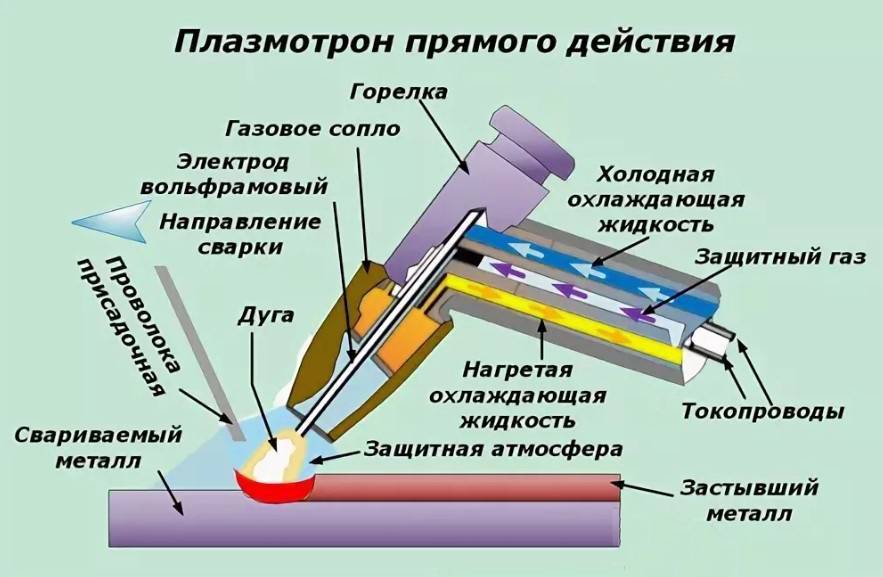

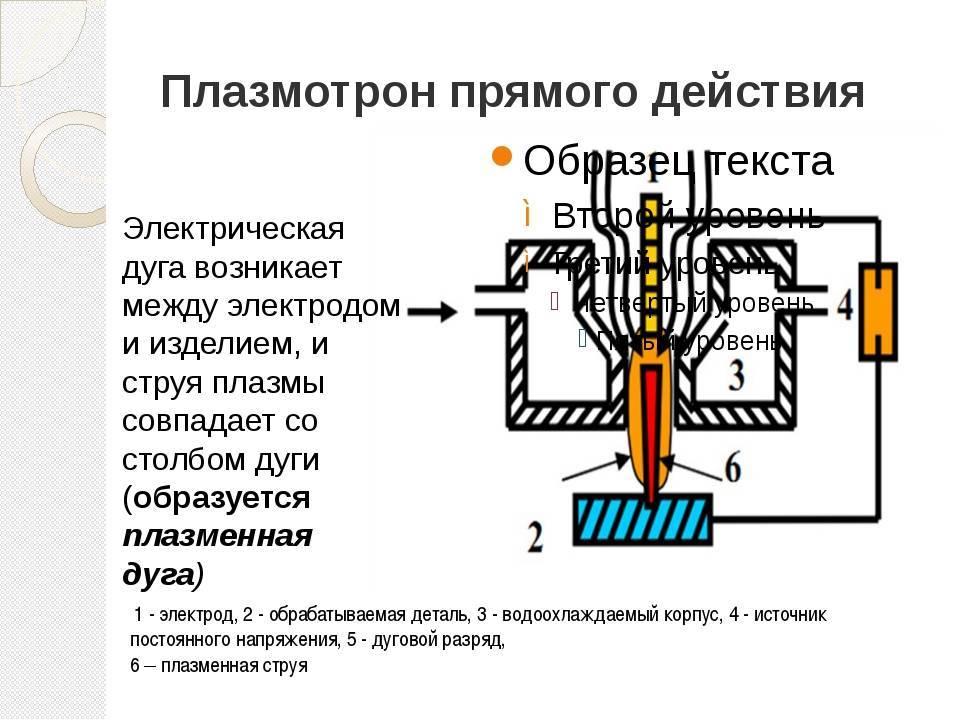

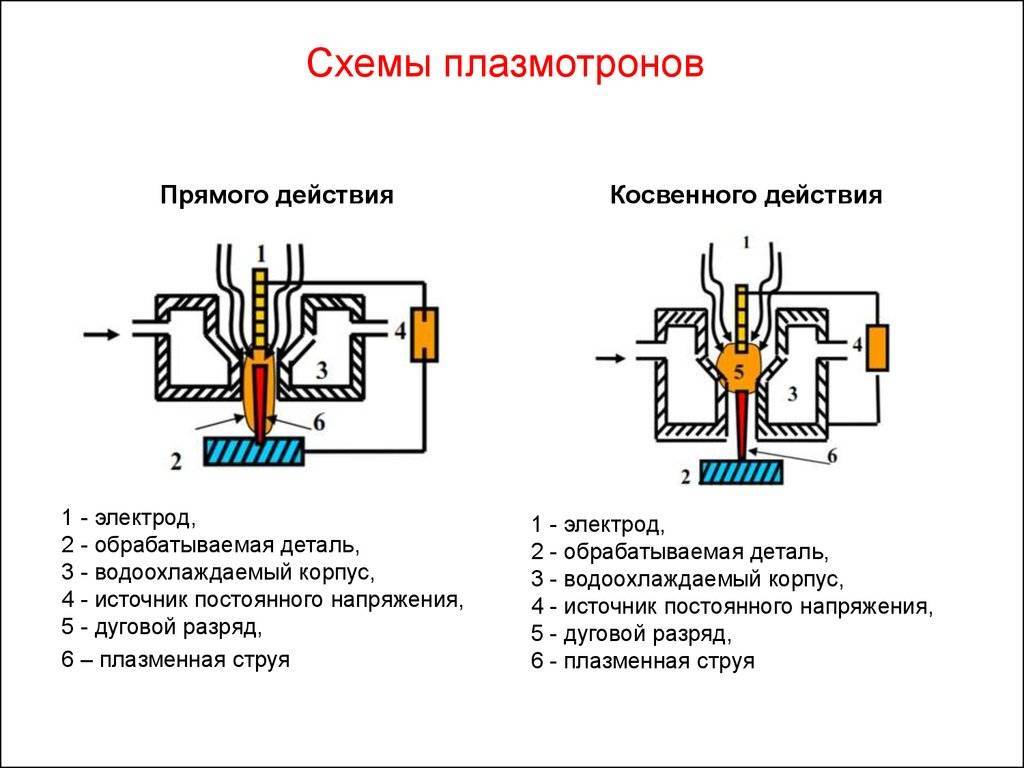

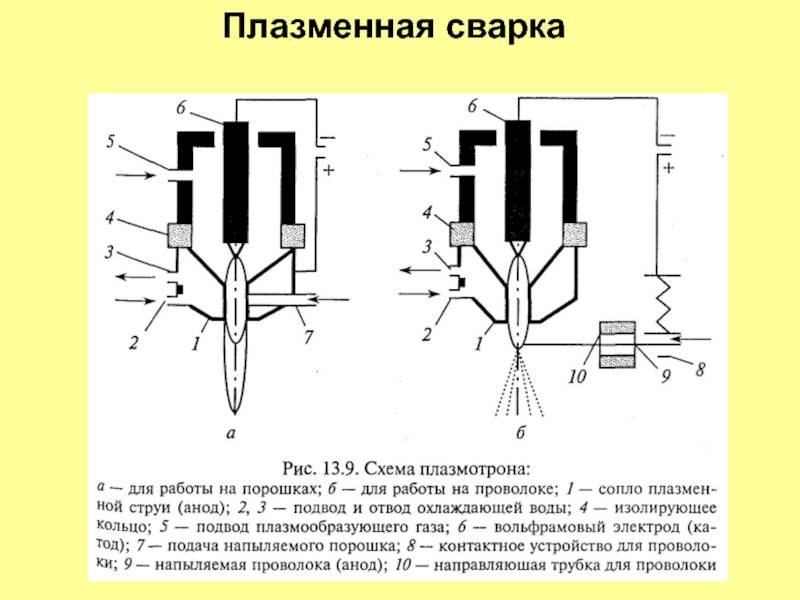

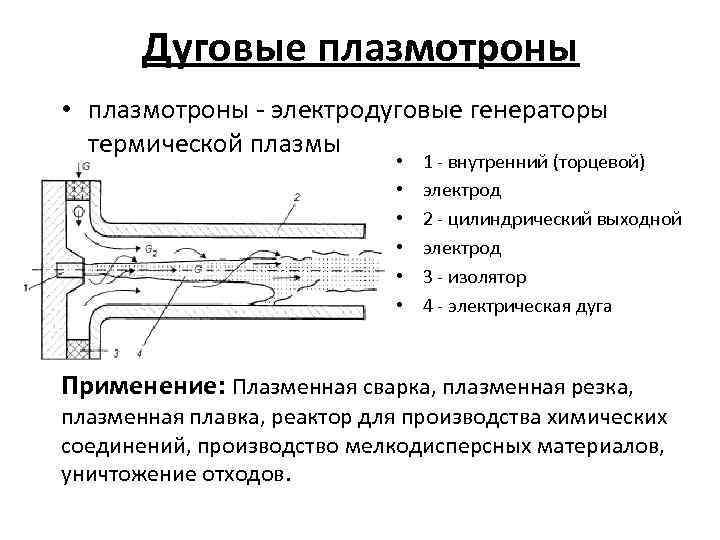

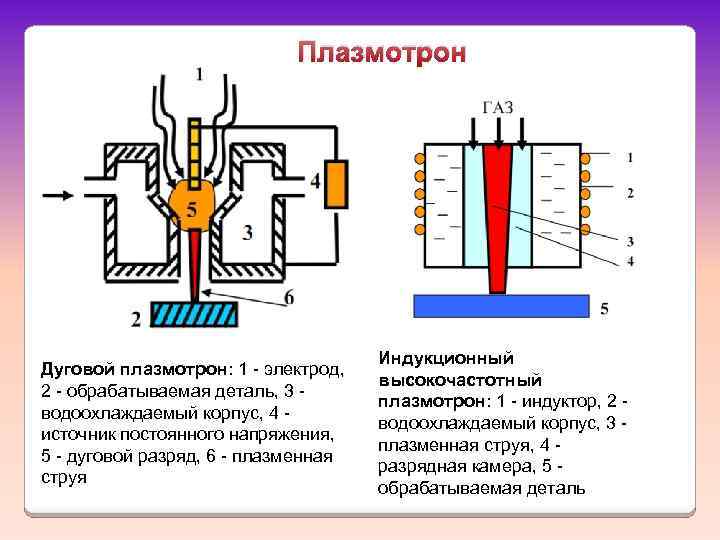

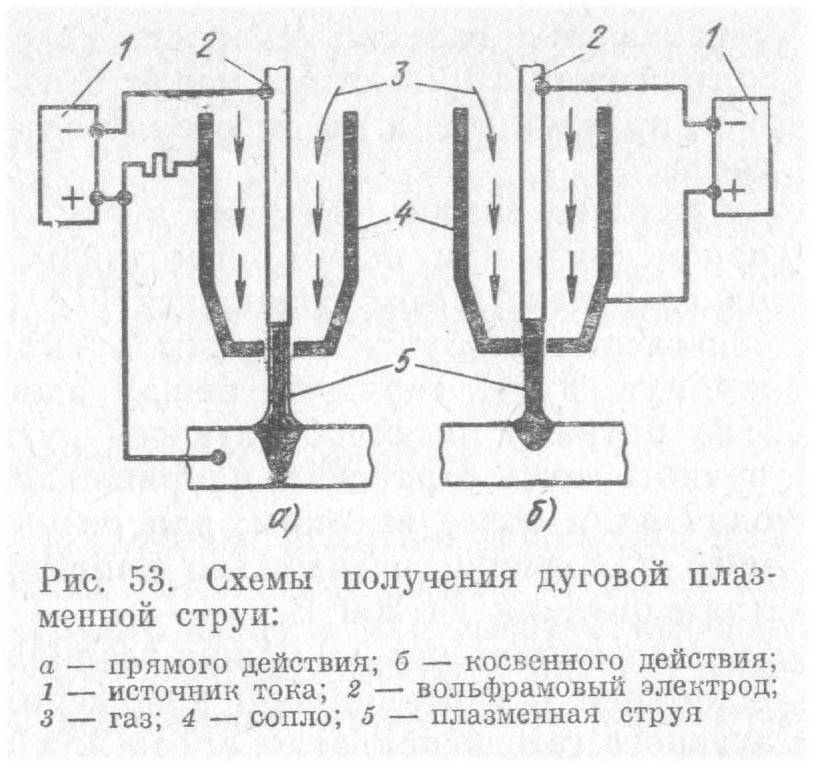

Существуют два основных вида устройства плазмотрона:

- прямого действия;

- косвенного действия.

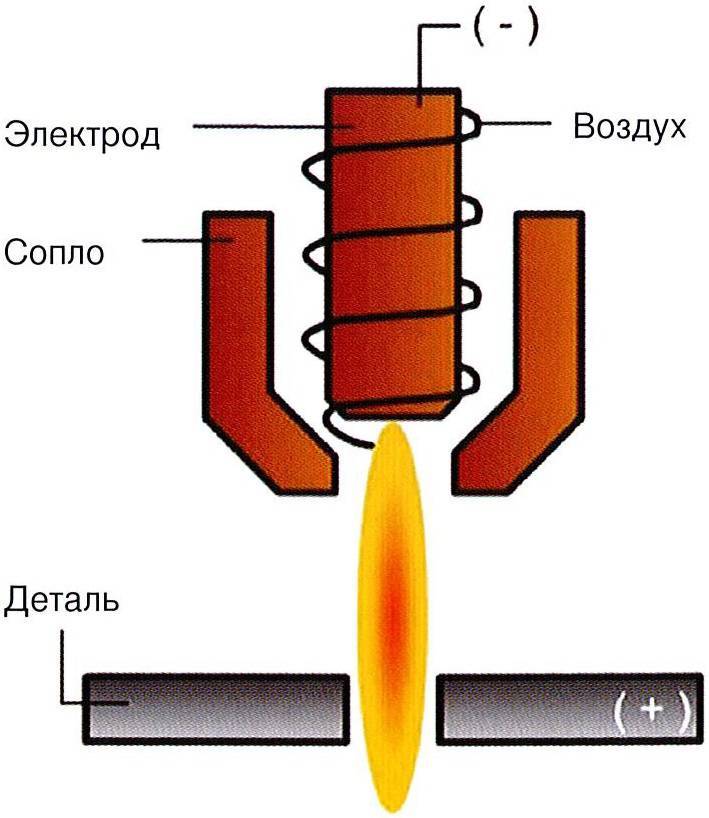

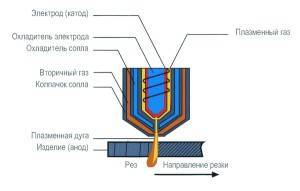

В первом виде, деталь является частью электрической сети. Катод — это головка плазмотрона, анод — заготовка. Между ними возникает электродуга и протекает плазменный разряд.

Во втором виде, дуга горит внутри плазмотрона. Обработка детали осуществляется только плазменной струёй.

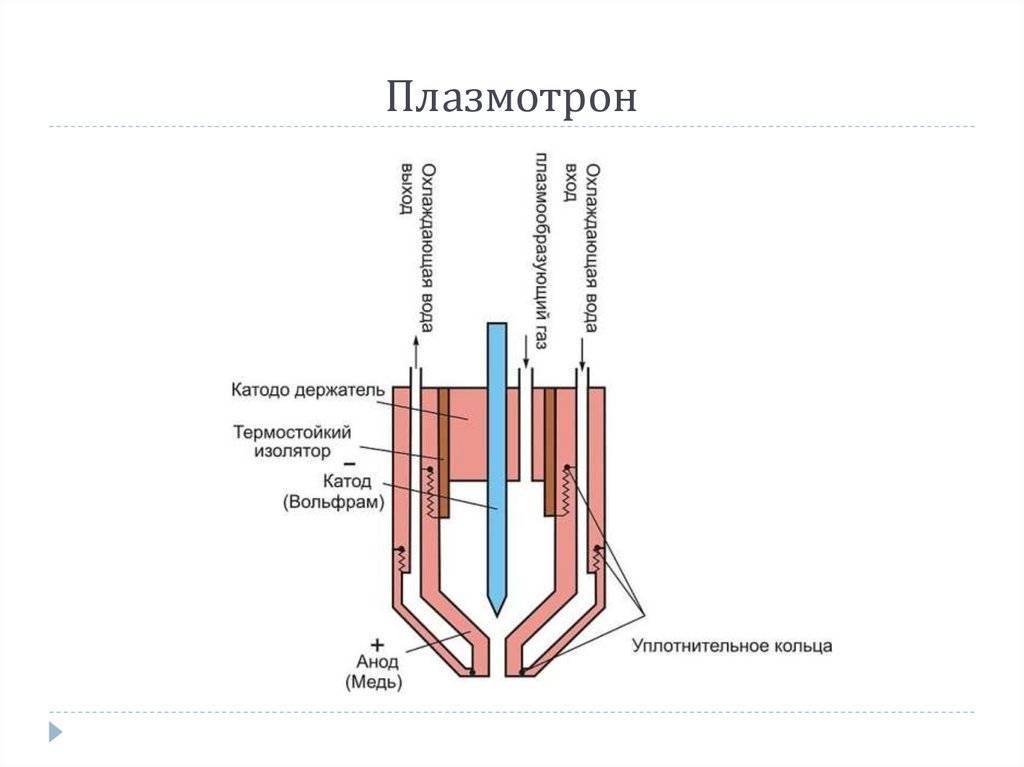

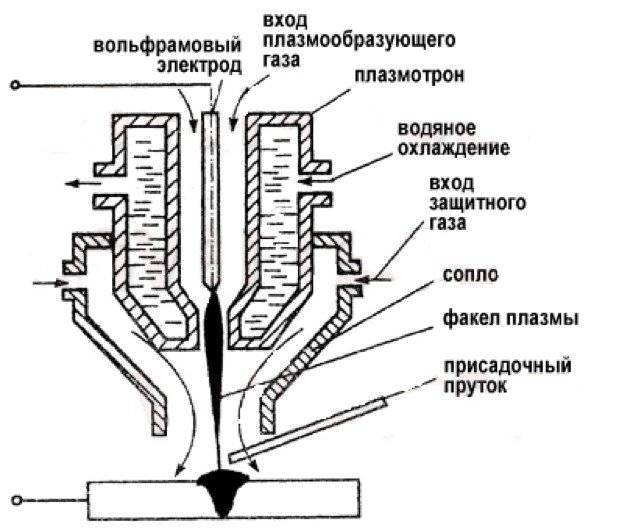

Общее устройство:

- стержневой вольфрамовый (графитовый) катод;

- дуговая камера с вихреобразователем для создания плазмы;

- сопло, — разгоняет поток ионизированного газа, формирует его толщину;

- элементы подвода газа, охладителя (вода);

- электрокабель.

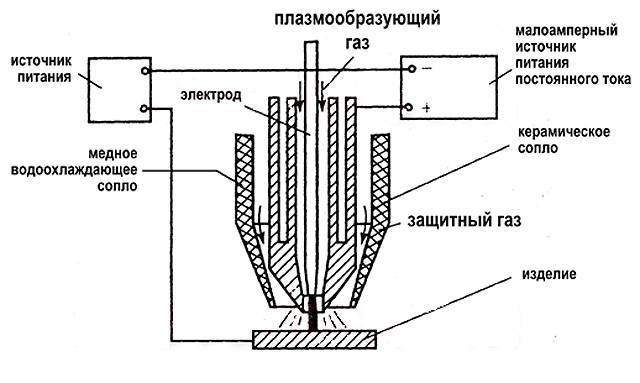

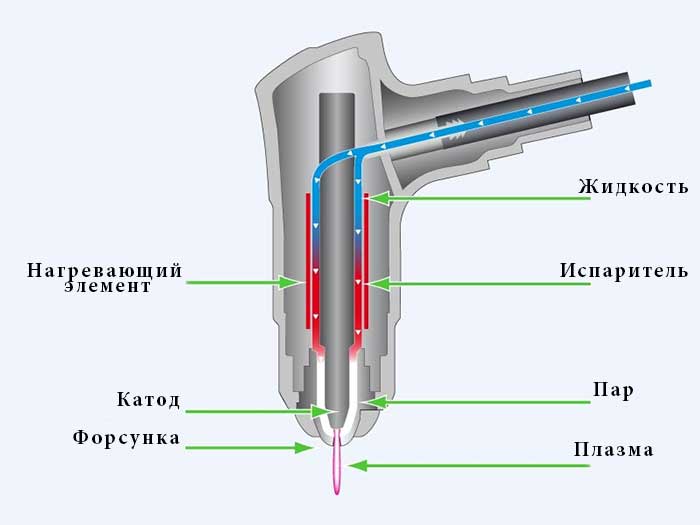

Рабочим телом выступает воздух или различные газы. Пароводяной плазмотрон для охлаждения использует воду, которая, после регенерации, превращается в пар и направляется в вихревую камеру.

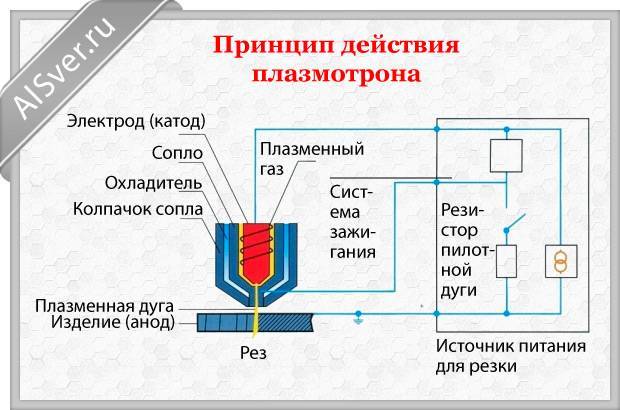

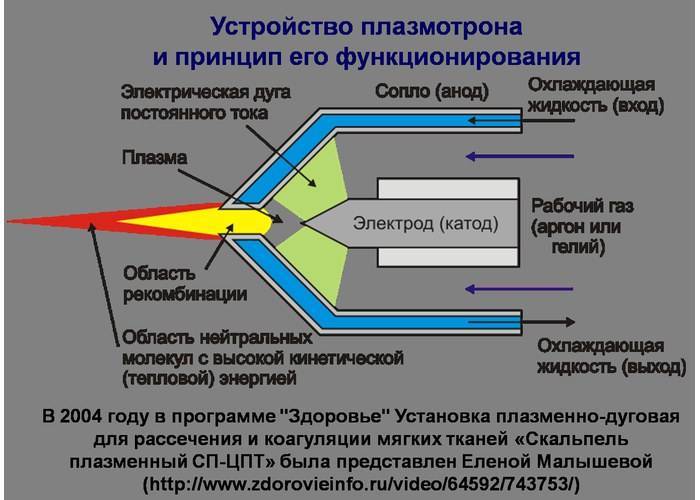

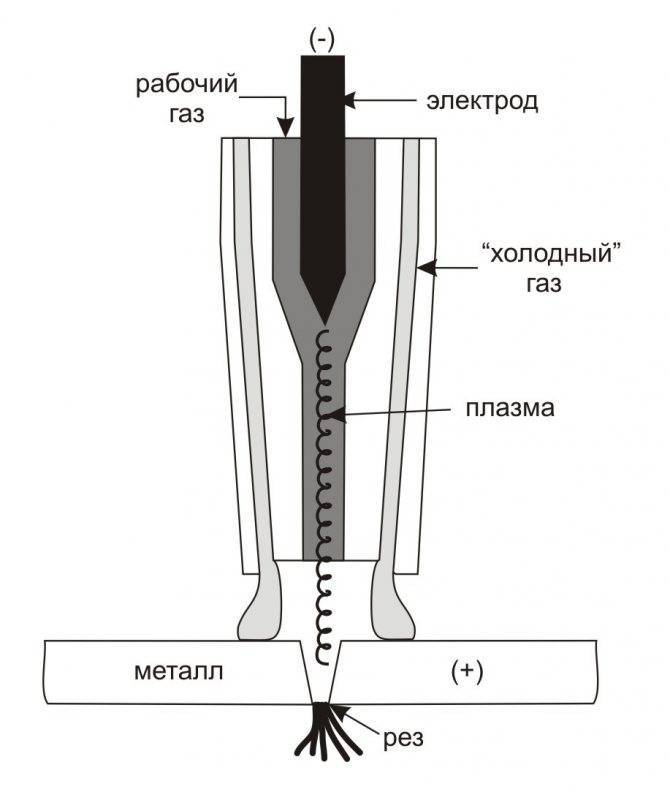

Принцип работы плазмотрона:

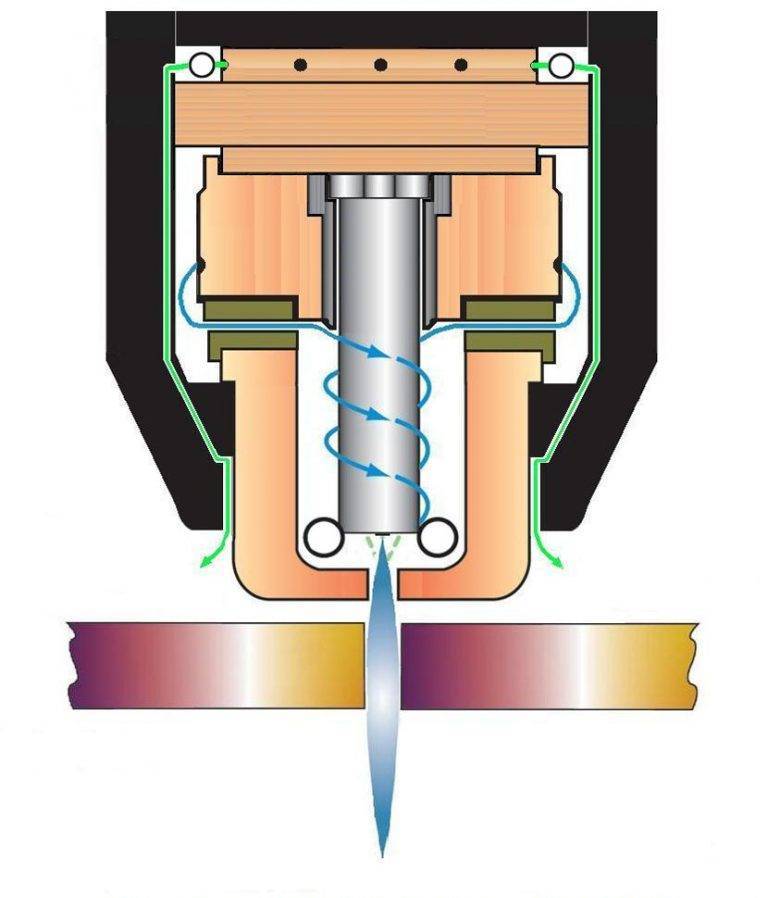

- Газ (воздух) под высоким давлением, проходя вихреобразователь, попадает в дуговую камеру.

- Между электродом и соплом зажигается первичная (дежурная) дуга. Она необходима для создания основной, рабочего электроразряда. Дежурная дуга не касается стенок сопла из-за вихревого потока газов.

- За счёт выделенного тепла и высокой температуры образуется ионизированный газ (плазма).

- Скорость потоку придаёт сопло.

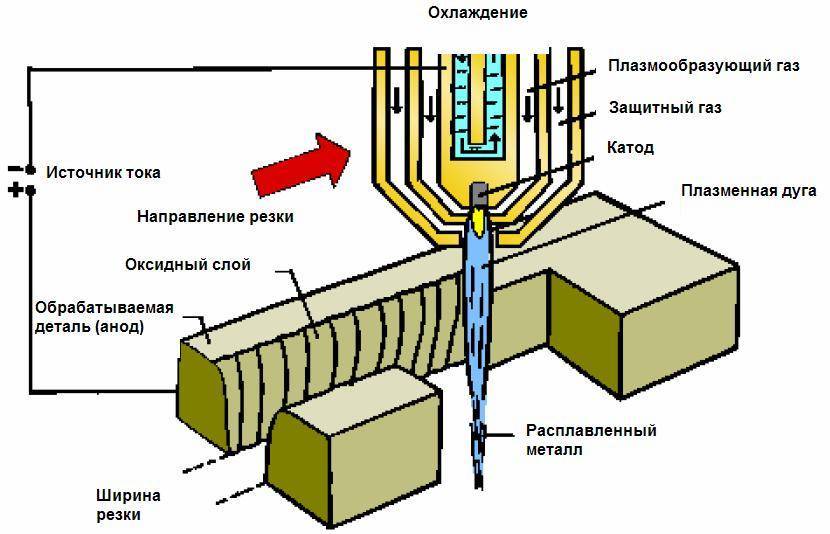

Электродуга разогревает металл, плавит его. Удаление расплава осуществляется высокоскоростным потоком ионизированного газа, или смеси водорода и кислорода, если используется пароводяной плазмотрон.

Резка металла осуществляется различными типами плазмотронов:

- воздушно-плазменный;

- газоплазменный;

- индукционный (высокочастотный);

- комбинированные;

- пароводяной плазмотрон.

Система стабилизации дуги в процессе работы плазмотрона

В зависимости от способа стабилизации дуги, все плазмотроны делятся на газовые, водяные и магнитные

Надо сказать, что система стабилизации дуги является очень важной для процесса функционирования плазмотрона, ведь именно она обеспечивает сжатие столба и его фиксацию по оси электрода и сопла

Самая простая и распространённая система стабилизации дуги – газовая. Её принцип работы заключается в охлаждении и сжимании стенок столба дуги внешним, более холодным плазмообразующим газом. Водяная система даёт возможность достичь большей степени сжатия и поднять температуру столба дуги до 50000 градусов.

Плазмотроны такого типа используют графитовый электрод, подающийся в меру его сгорания, поскольку пары воды вблизи электрода обеспечивают повышенную скорость этого процесса. По сравнению с этими двумя системами стабилизации, магнитная стабилизация дуги считается менее эффективной, однако её преимущество заключается в возможности регулировки степени сжатия без потерь плазмообразующего газа.

Автоматическая и ручная плазменная сварка

Если обработка металла (как черного, так и цветного) производится в малых объемах, то применяют ручные аппараты. В этом случае специалист подводит сопло к поверхности материала и одновременно подает в ванну присадочную проволоку. Расплавление последней и обеспечивает создание шва большой крепости.

Автоматическая сварка более востребована в промышленности, где требуется скорость и точность. В зависимости от типа обрабатываемых деталей, используются специализированные аппараты. На сегодняшний день есть устройства, помогающие скреплять:

- трубы и плоские элементы;

- однопроходные, с автоматизированной подачей присадки;

- многопроходные;

- применяющие флюсы и пр.

Комбинированные аппараты

Представляют собой симбиоз электрической дуги и токов высокой частоты. Магнитное поле используется для сжатия электрического разряда. По стабилизации электродуги плазмотроны подразделяются на типы:

- газовые;

- водяные;

- магнитные.

Функция стабилизации влияет на сжатие электродуги, направление вдоль оси электрода и в отверстии сопла.

Газовые устройства

Одна из самых простых и распространённых схем. Принцип основан на сжатии столба дуги плазмообразующим газом. Кроме этого, реализуется охлаждение стенок. Головка плазмотрона работает в щадящих условиях.

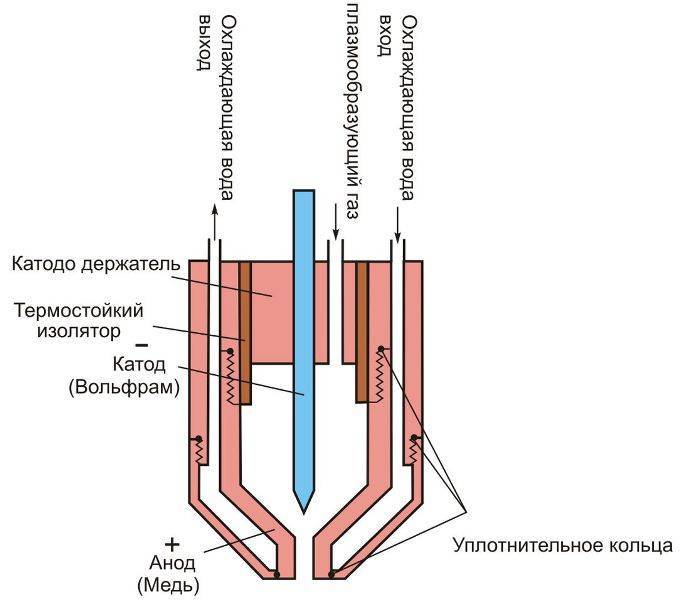

Водяные устройства

Пароводяной плазмотрон использует в качестве рабочего тела паровой газ. Водяная система, с учётом регенерации пара, позволила добиться высокой степени сжатия столба электродуги. Температура достигла 50000°C. В конструкции применён графитовый электрод, подающийся в зону горения автоматически. Ускоренному сгоранию углерода способствует наличие высокотемпературного водяного пара.

Схема пароводяного плазмотрона

Водоохлаждаемая головка резака — вторая конструкция (после воздушной), применяемая умельцами при конструировании своими руками модели плазменного резака.

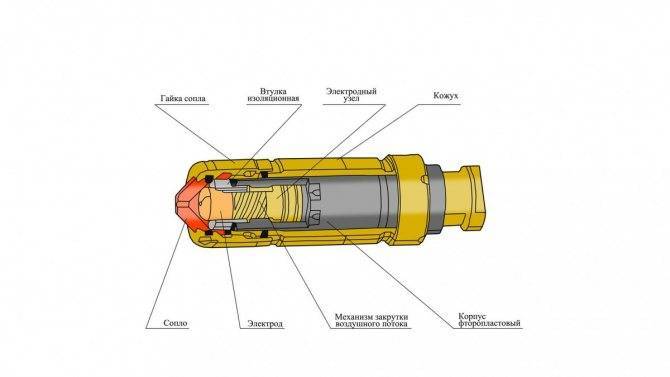

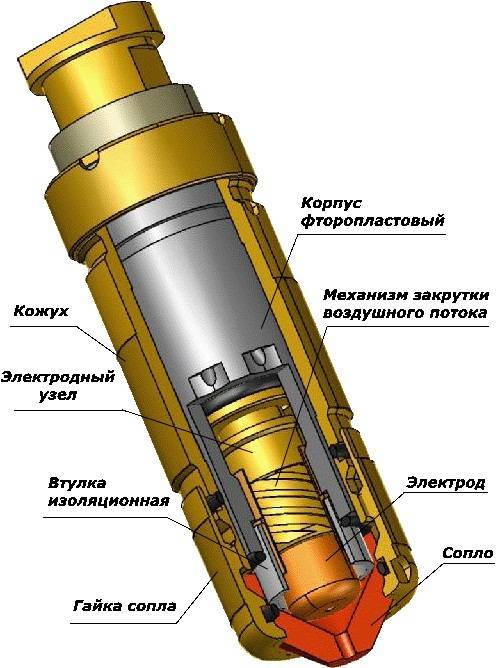

Устройство плазмотрона

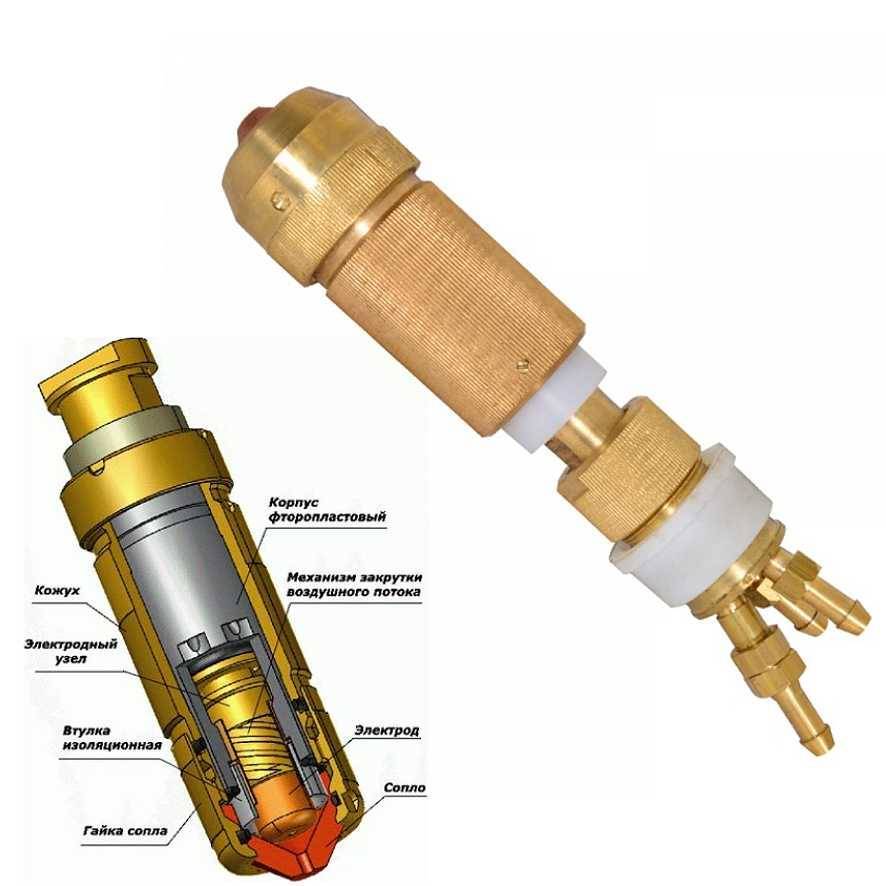

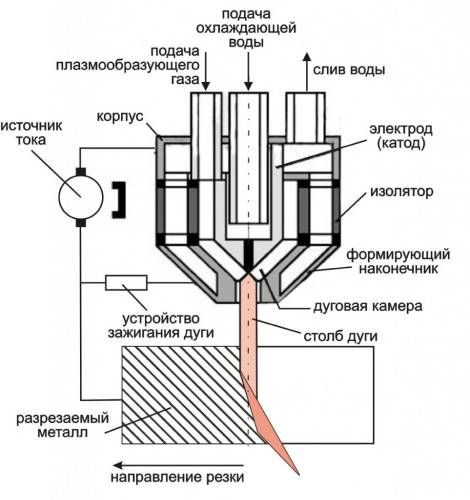

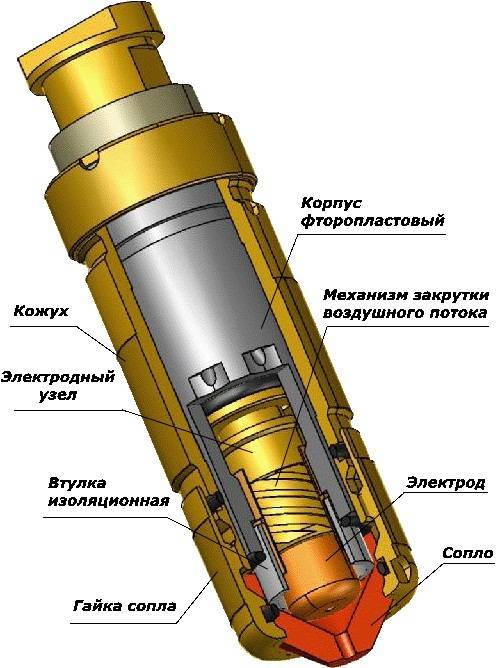

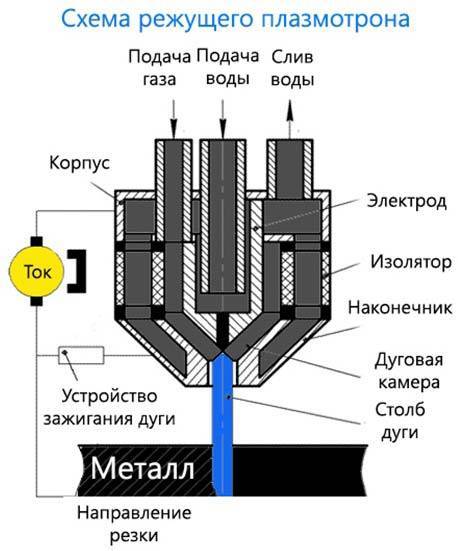

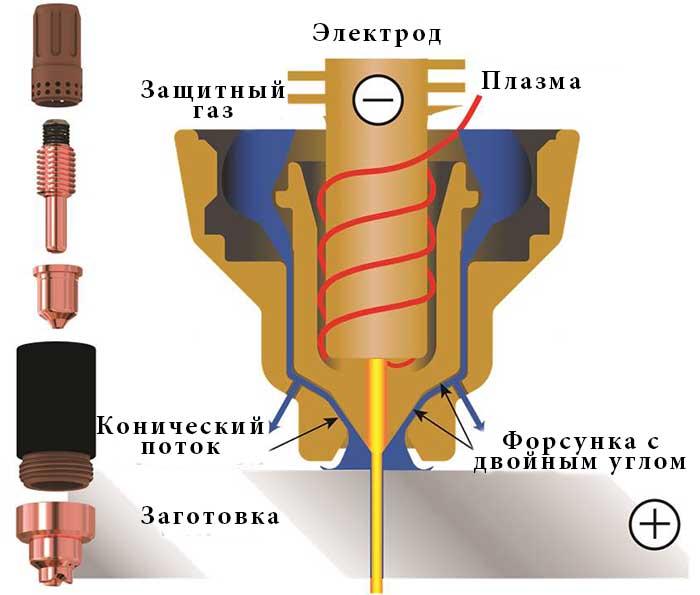

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Самостоятельное изготовление насадок

К сменным насадкам относятся сопло и электрод.

При их изготовлении учитывают следующие моменты:

- Для плазменной сварки и резки подойдут электроды из тугоплавких металлов. При нагревании на их поверхностях образуются жаропрочные оксидные пленки. Однако при выборе металла учитывают, что некоторые вещества выделяют токсичные пары или образуют радиоактивные соединения. Гафний – оптимальный вариант для изготовления электрода к самодельному резаку.

- От параметров сопла зависят качество среза и скорость работы. Делать деталь слишком длинной нельзя: она быстро износится. Рекомендованный диаметр сопла – 3 мм.

Принцип работы плазмотрона

История плазмотрона берет свое начало с середины прошлого века. Производство тугоплавких металлов, набиравшее в то время обороты, потребовало особой технологии обработки. Еще одним фактором, послужившим началу выпуска устройств, стала потребность в мощном источнике света и тепла. Чтобы ответить на вопрос, какой плазмотрон лучше, следует сначала разобраться с особенностями этого технического прибора, рассмотреть его разновидности.

Краткое содержимое статьи:

- Плазмотрон: общие черты

- Элементы прибора

- Разновидности плазмотронов

- Электродуговые плазмотроны

- Высокочастотные плазморезы

- Комбинированные устройства

- Плазменная резка металлов: тройка лидеров

- Фото плазмотрона в работе

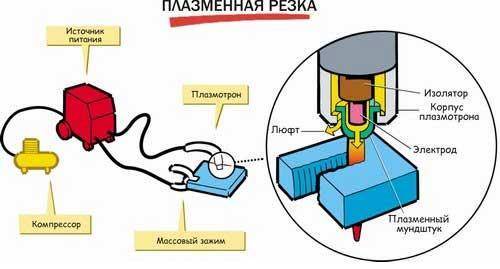

Как устроен аппарат плазменной резки?

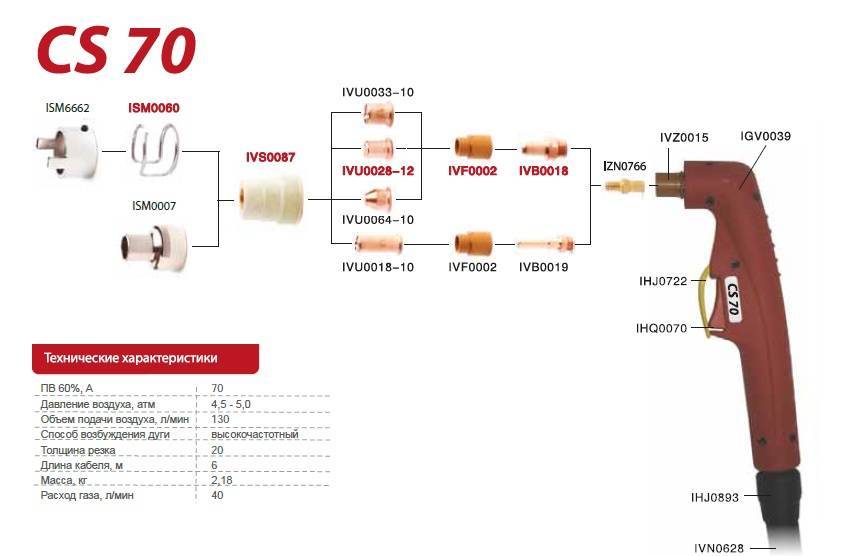

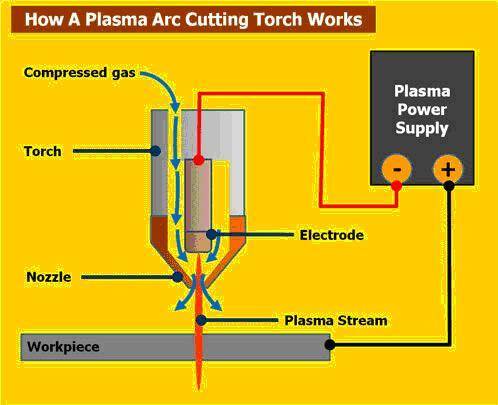

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

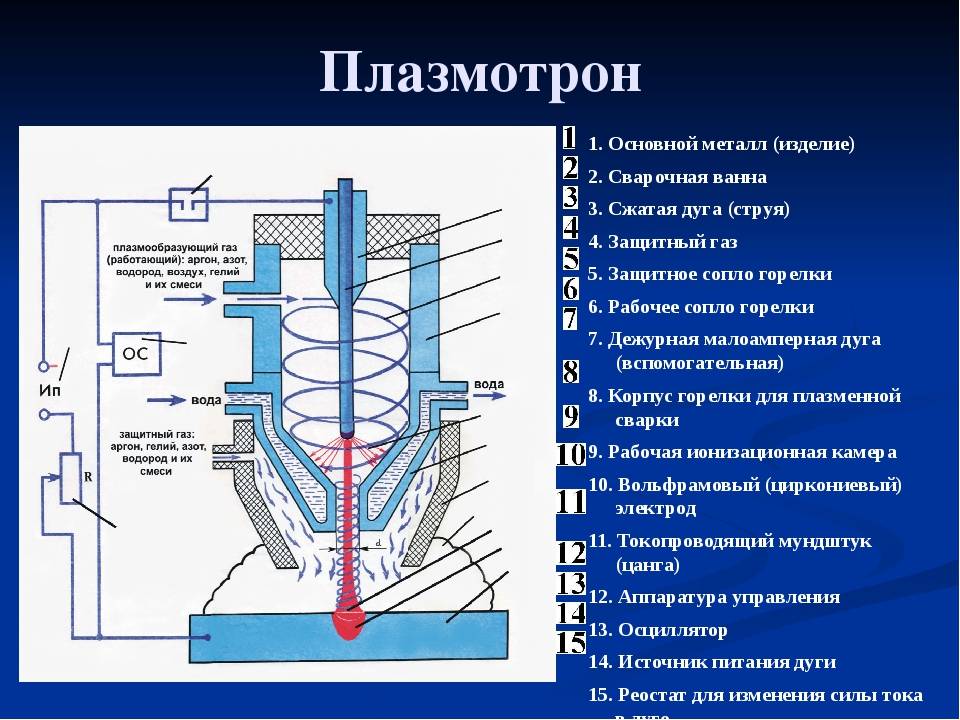

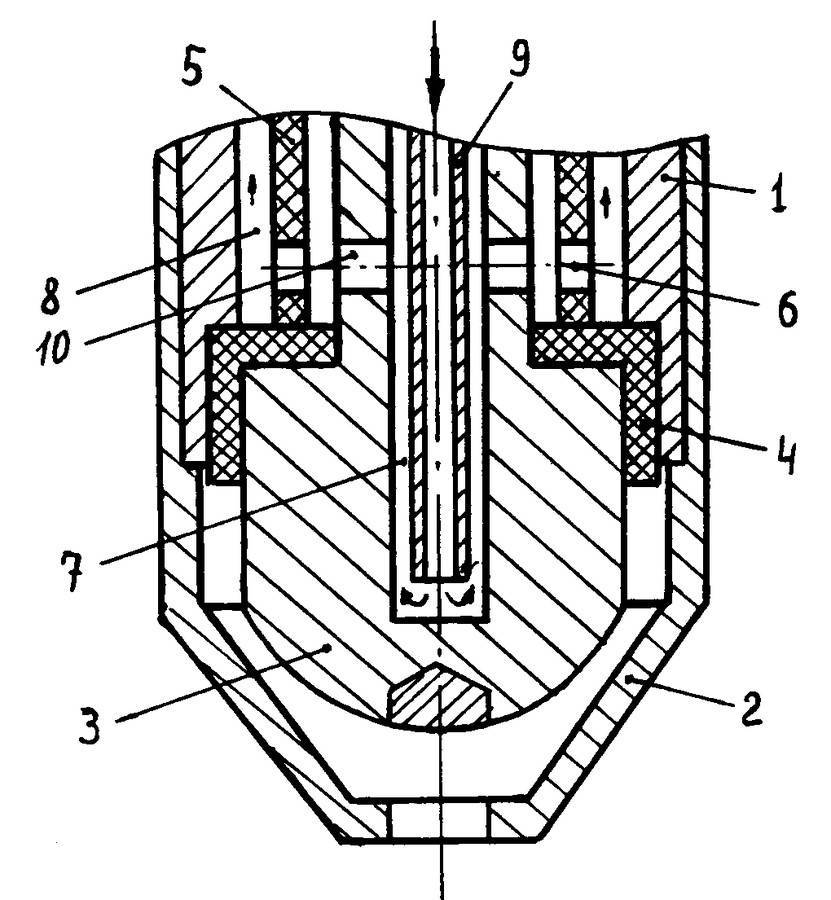

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

С бериллием и торием нужно быть поосторожнее – эти элементы обладают радиоактивным компонентом.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

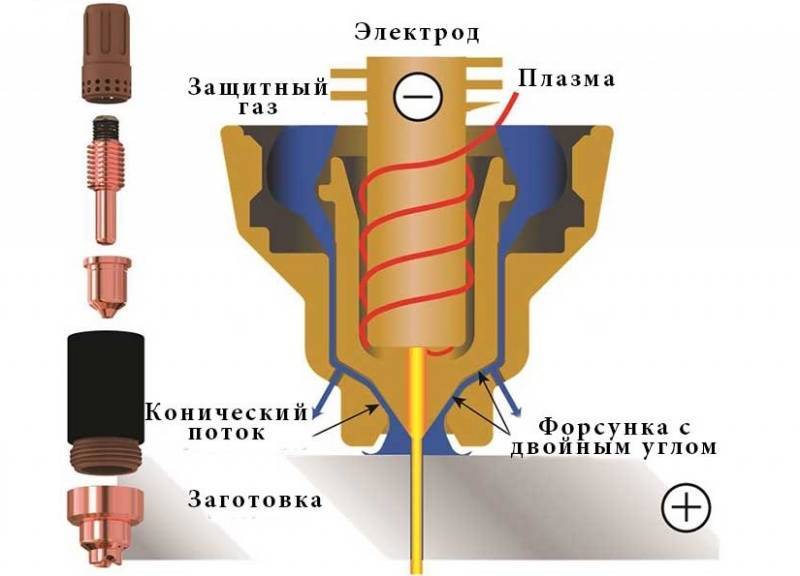

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

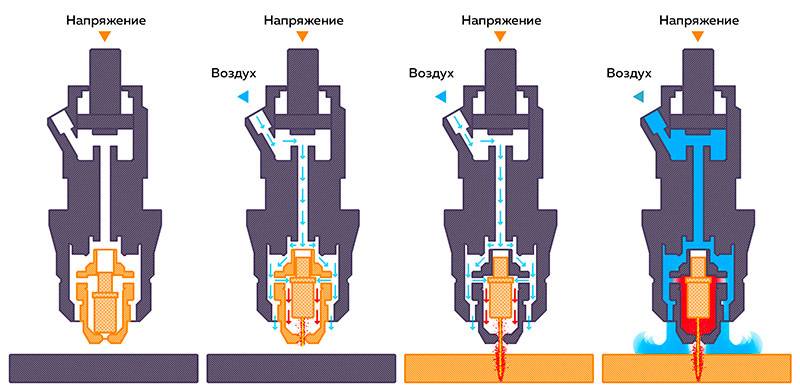

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С

Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Как выбрать плазморез?

Выбор плазматрона для резки металла выполняется по рабочим характеристикам с учетом выполняемых работ (габаритов, толщины и типа металлопроката).

Толщина разрезаемого металла и сила тока

Предполагаемая толщина обрабатываемого металла влияет на номинальную силу тока оборудования – например, чтобы резать черный металл и нержавейку, на каждый 1 мм толщины нужно 4 А мощности. Поэтому для раскроя листовой конструкционной стали 10 мм нужно выставить рабочий ток в 40 А. При этом покупать плазморез лучше с небольшим запасом по мощности.

Продолжительность включения

ПВ или продолжительность включения определяет время непрерывной работы устройства. Если в технических характеристиках плазмореза указано ПВ 60 %, то это значит, что из рабочего цикла 10 минут он может непрерывно работать 6 минут. При превышении этого порога вероятен перегрев и выход из строя.

Рекомендуемые значение ПВ в зависимости от сферы применения:

- Бытовые нужды – достаточно ПВ 40 %.

- Мастерские, небольшие компании по металлообработке – ПВ 60 %.

- Крупные заводы, предприятия по изготовлению металлоконструкций – ПВ 80-100 %.

Необходимая мощность компрессора

От мощности компрессора напрямую зависит стабильность процесса плазменной резки. Поэтому аппарат должен обладать большей на 20-25 % производительностью, чем указано в паспорте плазмореза. Также желательно, чтобы он был оборудован масловлагоотделителем для исключения влияния конденсата и примесей на качество плазмы.

Длина шлангпакета

Длина шлангпакета может составлять от 1,5 до 8 и более метров, поэтому при выборе нужно руководствоваться габаритными размерами металлопроката, с которым предполагается работать.

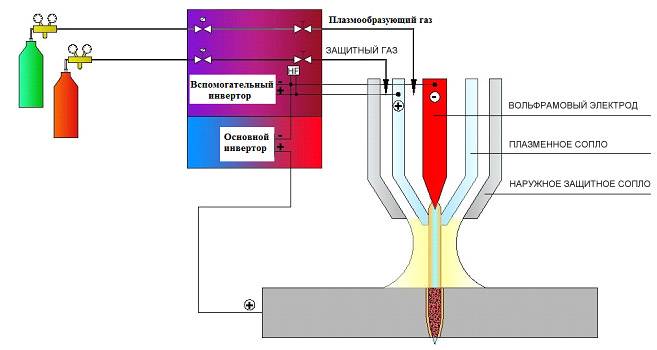

Метод работы плазменной сварки

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для и резки.

Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С.

В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

На чём работает

В данном методе используется направленная плазменная дуга, которая образуется из обычной электрической (дежурной). Основные характеристики: высокая температура и мощность, малый диаметр струи. Давление на металл увеличивается в разы по сравнению с электродуговой сваркой.

При работе с плазмой выполняются условия:

- организуется защита электрода путем подачи инертного газа (аргон);

- применяется неплавящийся вольфрамовый электрод с присадками тория;

- разогретые стенки плазмотрона интенсивно охлаждаются.

Для запуска плазменной горелки может использоваться постоянный или переменный ток.

Как это работает

После зажигания дежурной дуги ее сжимают в специальном устройстве (плазмотроне). Затем туда вдувают под давлением плазмообразующий газ (аргон). В результате зона разогревается до 50 000°С, газ увеличивается в объеме и истекает из узкого сопла с высокой скоростью.

Тепловая и кинетическая энергии дополняют друг друга, образуя мощный источник. Вытекающая раскаленная струя, расплавляя металл деталей, образует шов. В зависимости от величины рабочего тока (малый, средний, большой) в технологии существуют различия.

Плазмообразующий и защитный газы проходят по отдельным каналам и не соприкасаются.

Как работает ручная сварка

Для малых объемов работ с черным и цветными металлами применяют ручные аппараты. После образования плазменной дуги сварщик подводит горелку к материалу, другой рукой подает в зону шва проволоку. Перемещая горелку и присадку вдоль шва, образует соединение. Технология позволяет вести сварку с присадками и без них.

Как работает автоматическая сварка

Автоматическая сварка применяется в промышленном производстве. Оператор управляет процессом с пульта. Разработаны автоматические установки:

- для плоских деталей, труб;

- однопроходные с подачей проволоки;

- многопроходные;

- для нанесения упрочняющего порошкового напыления и т.п.

Алюминий сваривают проникающей дугой. Чаще всего детали из алюминиевых сплавов обрабатываются автоматическими установками.

Несколько полезных советов

изучить схему подключения

Качество резки напрямую зависит от типа и конфигурации сопла. Его диаметр влияет на формирование дуги и скорость ее образования, а также на ширину реза и объем пропускаемого газа или воздуха. Поэтому после применения сопла с правильно подобранным диаметром, можно получить качественный и чистый срез с ровными краями.

Для улучшения режущих характеристик длину сопла можно увеличить, а также его в любой момент можно поменять.

Чтобы в результате работы материал не деформировался, не было заусениц и окалин, необходимо правильно рассчитать ток. Для этого сначала подается высокий ток и делается пара надрезов. По полученному результату будет видно — оставить ток высоким или нужно его снизить.

Конечно, цена на оборудование для плазменной резки достаточно высокая. Однако приобретенный аппарат довольно быстро окупится, поэтому при покупке его стоимость не должна быть определяющим фактором.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

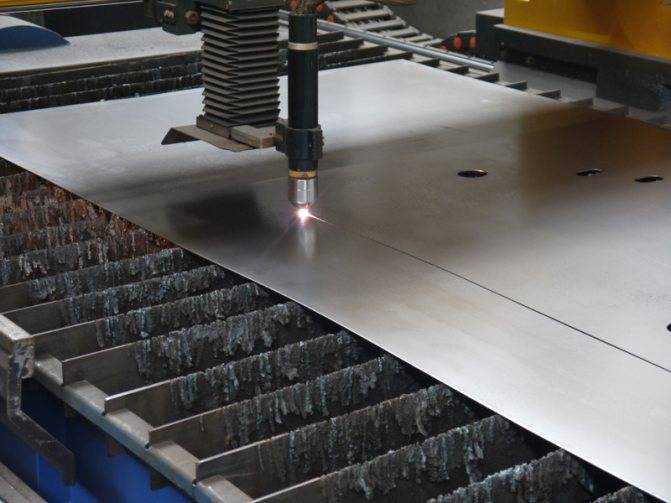

Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка.

Большая толщина металла, который он способен резать в отличие от болгарки.

Плазменному резаку под силу любой тип металла

Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям.

Непродолжительные и несложные подготовительные работы. Не нужна зачистка поверхностей.

Уникальная точность и ровность среза

Нет никаких наплывов, не нужны специальные упоры.

Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева.

Способность аппарата производить срезы любой формы, включая фигурные.

Высокая безопасность процесса: нет баллонов с газом.

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Безопасность эксплуатации прибора

Перед работой с устройством необходимо изучить паспорт производителя и нормативную документацию по технике безопасности ГОСТ 12 .3.003−86.

- Обслуживание оборудования и ремонт должны осуществляться с отключённой сетью.

- На рабочем месте не должно быть легковоспламеняющихся жидкостей и горючих материалов.

- Рабочее место необходимо обеспечить средствами пожаротушения, хорошо проветривать, а при необходимости следует установить искусственную вентиляцию.

- Специалист должен использовать при работе специальную одеждой, обувьюи другие средства защиты.

- При резке лучше использовать специальные столы, которые оснащены системой для удаления газов и пара.

- Если работы проводятся на открытом воздухе, необходим навес.

- Нельзя оставлять плазматрон долгое время включённым.

Соблюдение безопасности при эксплуатации прибора поможет избежать профессиональных заболеваний и травм.

Элементы прибора

Устройство плазмотрона представлено таким образом, чтобы обеспечивать резку металлов, относящихся к классу тугоплавких. Электрод (катод) имеет специальную циркониевую или гафниевую вставку. Использование указанных металлов при высоких температурах позволяет добиться эффекта выбивания электронов с их поверхности (термоэлектронная эмиссия).

При несоблюдении сроков замены качество получаемого реза значительно ухудшается, могут появиться волны или дать о себе знать эффект реза под углом. Если гафниевая или циркониевая вставка выгорят более чем на 2 мм, то электрод пригорит. Следствием станет значительный перегрев устройства.

Чтобы расплавленный обрабатываемый материал не повредил элементы плазмотрона, его оснащают защитным кожухом. Регулярный демонтаж и чистка кожуха – залог долгой и качественной работы всего прибора. При несоблюдении элементарных условий эксплуатации можно в скором времени добиться серьезной поломки плазмореза

Не менее важно чистить и другие элементы

Индукционный резак

Разновидность высокочастотного устройства. Используется принцип индуктивно-связанной плазмы. Для получения такого разряда используется переменное магнитное поле, создаваемое индукционной катушкой. Частота колебаний находится в диапазоне 1-100МГц. Для прохождения высокочастотной мощности, головка плазмотрона выполняется из диэлектрика. Например, используется кварцевый материал (стекло) или керамика. Это позволяет в качестве рабочего тела применять не только воздух, но и кислород, азот, аргон, водяной пар.

Индуктивно-связанная плазма характеризуется:

- высокой плотностью электронов;

- температурой ~ 6000K, — любое вещество переходит в атомарное состояние.

Высокая концентрация электронов и положительных ионов даёт преимущество при поверхностной обработке металлов, например, травлении. Индуктивная катушка находится вне активной зоны горения. Такое разделение позволило использовать для охлаждения воздух.

Индукционный плазмотрон — специфическое оборудование, применяемое для решения узких задач. С его помощью получают чистые порошковые металлы.

3 Плазмообразующие газы и их влияние на возможности резки

Плазмообразующая среда – это, пожалуй, ключевой параметр процесса, который определяет его технологический потенциал. От состава данной среды зависит возможность:

- настройки показателя теплового потока в зоне обработки металла и плотности тока в нем (за счет изменения отношения сечения сопла к току);

- варьирования объема тепловой энергии в широких пределах;

- регулирования показателя поверхностного напряжения, химсостава и вязкости материала, который подвергается резке;

- контроля глубины насыщенного газом слоя, а также характера химических и физических процессов в зоне обработки;

- защиты от появления подплывов на металлических и алюминиевых листах (на их нижних краях);

- формирования оптимальных условий для выноса из полости реза расплавленного металла.

Кроме того, многие технические параметры оборудования, используемого для плазменной резки, также зависят от состава описываемой нами среды, в частности следующие:

- конструкция охлаждающего механизма для сопел устройства;

- вариант крепления в плазмотроне катода, его материал и уровень интенсивности подачи на него охлаждающей жидкости;

- схема управления агрегатом (его циклограмма определяются именно расходом и составом газа, используемого для формирования плазмы);

- динамические и статические (внешние) характеристики источника питания, а также показатель его мощности.

Мало знать, как работает плазменная резка, кроме этого следует правильно подбирать комбинацию газов для создания плазмообразующей среды, принимая во внимание цену применяемых материалов и непосредственно себестоимость операции резки. Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом

А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди

Как правило, для полуавтоматической и ручной обработки коррозионностойких сплавов, а также машинной и экономичной ручной обработки меди и алюминия используют среду, образованную азотом. А вот уже низколегированная углеродистая сталь лучше режется в кислородной смеси, которую категорически нельзя применять для обработки изделий из алюминия, стойкой против коррозии стали и меди.

Виды плазменной сварки

Плазменная сварка бывает трех видов, обусловлено это силой тока:

- микроплазменная;

- на среднем токе;

- на большом токе.

Каждый способ эффективен в своей области использования. Это еще раз подчеркивает прогрессивность и популярность метода плазменной сварки.

Микроплазменная сварка

Плазменная и микроплазменная сварка – это метод соединения (а также резки) деталей с использованием ионизированного газа с температурой от 5 000 до 30 000 C, который называется плазмой.

Отличие от плазменной сварки

Как можно отличить плазменную сварку от микроплазменной? Если величина силы тока, применяемого при сварке, составляет до 25 А – сварку называют микроплазменной, если сила тока больше – речь идет о плазменной сварке. В отличие от плазменного процесса микроплазменная сварка происходит при воздействии микротоков, что позволяет соединять детали малой толщины от 0,025 до 0,8 мм.

происходит при силе тока от 0,1 до 25 А

используется вольфрамовый электрод

размер плазмотрона меньше (используется микроплазмотрон)

Чаще всего микроплазменная сварка используется для соединения тонкостенных деталей приборов, для соединения трудносвариваемых металлов, например, алюминия, пластмасс, даже тканей.

Для выполнения процесса сварки нужен плазмообразующий газ, это, как правило, аргон, и защитный газ. Чаще всего это тоже аргон либо гелий, углекислый газ, или смесь аргона с гелием, водородом.

Для получения плазмы используется устройство, называемое плазмотрон. Когда включается источник питания, от вольфрамового электрода к соплу проходит дежурная электрическая дуга.

По мере приближения горелки к свариваемым деталям, когда между ними остается 1-1,5 мм, образуется дуга между электродом и изделием, в этот момент плазмообразующий и защитный газы смешиваются. В сопле очень малого размера дуга плотно обволакивается защитным газом, образует узкую плазменную струю в виде «шила».

При такой форме получаются сварные швы малой толщины. В этом случае деформация деталей встречается редко, поскольку площадь нагрева незначительна. Сварку можно проводить на постоянном токе или в импульсном режиме.

Достоинства

Возможность соединения деталей малой толщины

Устойчивое горение плазмы позволяет выполнить сварочные швы высокого качества даже малоопытным сварщикам

Возможность сварки деталей из пластмасс и текстиля

Возможность механизировать процесс

Недостатки

Невысокая стойкость плазменных горелок

Аппараты для микроплазменной резки

Во всех аппаратах для осуществления микроплазменной сварки есть два основных узла, которые определяют возможности соединений.

Первый узел: источник питания, инвертор. Также содержат устройство для розжига электрической дуги, автоматику. Различаются по:

- продолжительности нагрузки, %;

- величине силы тока (номинальной и регулируемой), А;

- напряжению холостого хода, В;

- потребляемой электрической мощности, кВА.

Для соединения черных, тугоплавких деталей применяется МПУ-4, Н-146. Установка УМПС-0301, И-167 считаются более современными и удобными, сваривают почти все металлы, включая алюминий.

Вторым компонентом является плазмотрон. Отличаются друг от друга конструктивными характеристиками, такими как:

- Наибольшая толщина стали, которую можно сварить за 1 проход.

- Сила тока (прямой дуги и дежурной), А.

- Размер электрода, мм.

- Размер сопл (плазмообразующих и для защитных газов), мм.

Плазмотроны типа УСДС.Р-45 и Т-169 могут сварить сталь толщиной до 2,5 мм, ими укомплектованы установки МПУ-4, Н-136. Плазмотроны ОБ-2592 и ОБ-2628 разработаны позднее, более удобны, имеют лучшую, более экономичную конструкцию, эргономичны. Ими дополнены новые источники питания УМПС-0301, И-167, Н-155.

Существуют и готовые установки, сразу же укомплектованные всеми необходимыми компонентами. К ним относятся аппараты Microplasma 20,50,150, отличающиеся друг от друга мощностью установки, а также Мультиплаз 3500, 4000, 7500, имеющие возможность сварки водно-спиртовой смесью.

Конструкция плазмотрона:

Конструктивно плазмотрон представляет собой закрытую камеру. Ее внутренние токопроводящие стенки, выполняющие и роль анода, имеют внешнее водяное охлаждение на случай перегрева. Также роль анода может выполнять и сам материал, подлежащий обработке, но в этом случае он должен хорошо проводить электричество. Внутри камеры монтируется узел для подачи плазмообразующего газа (аргона, азота, водорода, метана, кислорода и др.). Катодом служит электрод из вольфрама или графита, устанавливаемый по ее центру.

Газ подается под давлением по спиральному каналу, чтобы подожженная струя на выходе оказалась максимально сжатой. Еще больше уплотняет горящий поток воздействующее на него индуктивное поле, создаваемое расположенным там же соленоидом или индуктивной катушкой.

Само сопло и катодный электрод относят к расходным материалам плазмотрона. Они отрабатывают одну рабочую смену (7-8 часов) и подлежат единовременной замене. Увы, существуют ограничения и по толщине раскраиваемого материала. Обычно это до 10 мм (у самых мощных моделей – до 20 мм).