Оборудование и инструменты: прессы, листоправильные машины, вальцы и прочее

Наковальня RIDGID. Фото 220Вольт

Для правки металла используется следующее оборудование:

- правильная плита;

- рихтовальные бабки.

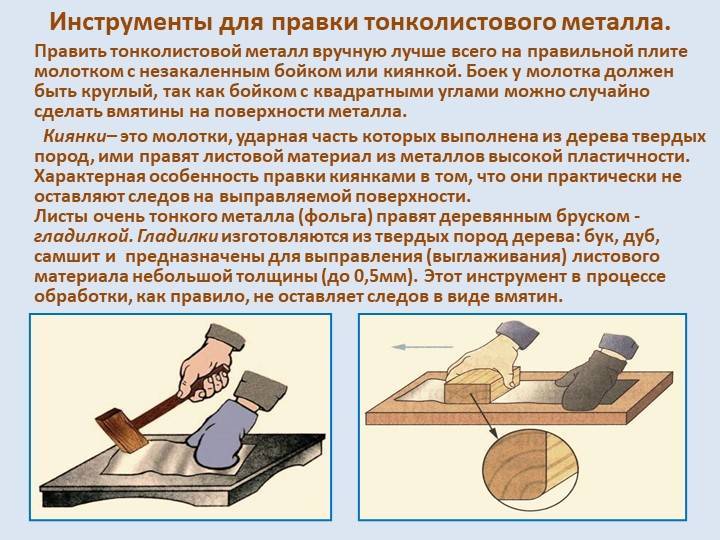

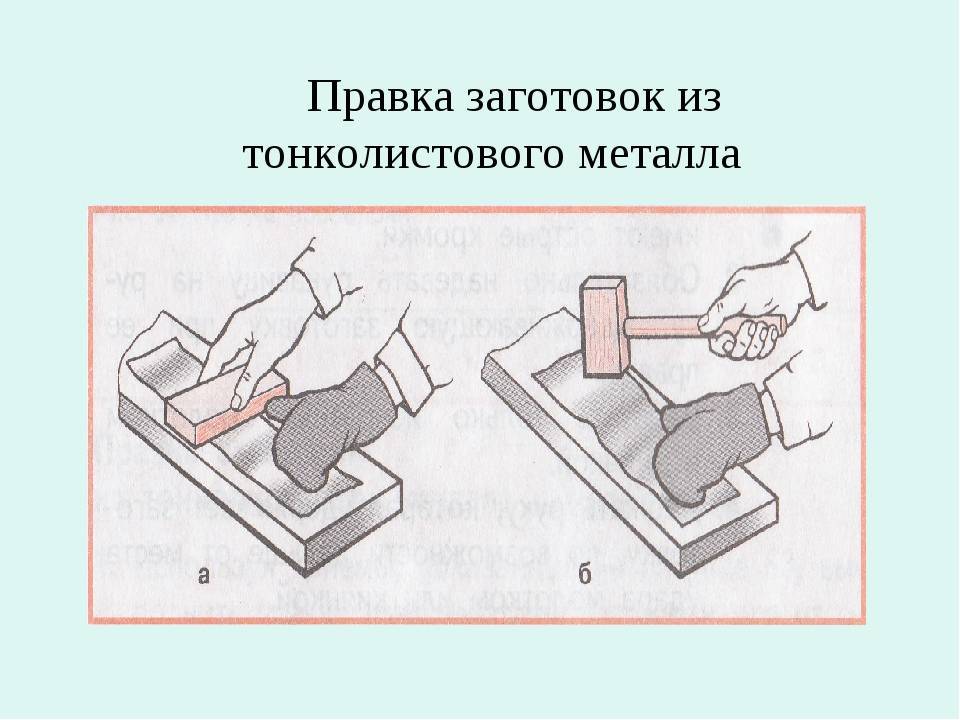

В качестве инструмента используются молотки, имеющие круглые, радиусные или вставные из мягкого металла бойки. Тонкий листовой металл правят деревянным молотком (киянкой).

Правильная плита должна быть массивной. Поэтому, она может иметь размеры, мм: 400 х 400… 1500 х 3000. Устанавливается этот инструмент на деревянные или металлические опоры, обеспечивающие устойчивость и горизонтальность ее положения.

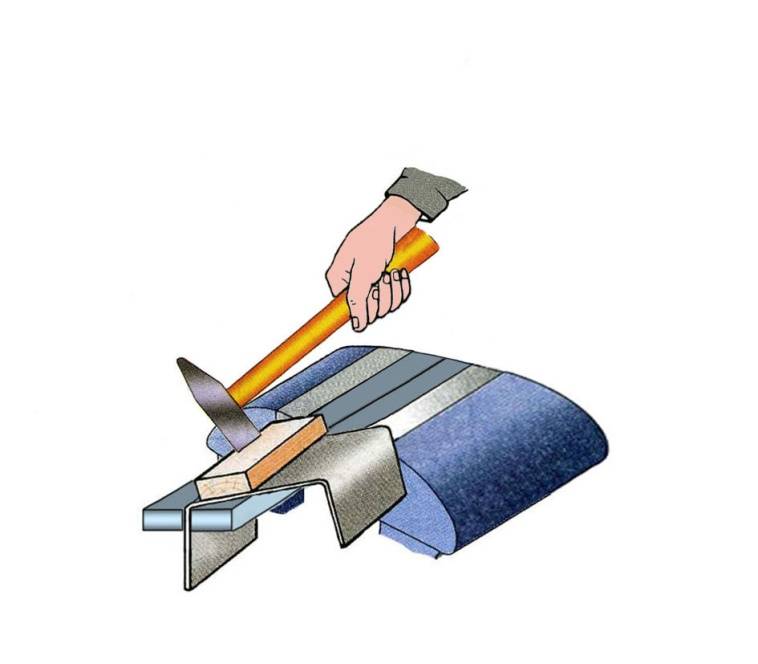

Для правки деталей, прошедших закалку, используют рихтовальные бабки, которые изготавливаются из стали с последующей закалкой. Бабки имеют рабочую поверхность сферической или цилиндрической формы, радиус которой 150…200 мм.

Высокопроизводительное оборудование позволяет выполнять правку большого количества заготовок в короткие сроки. Гидравлические и механические пресса, листоправильные вальцы и правильно-отрезные станки обрабатывают большие по размерам и значительные по отклонениям от необходимой формы заготовки.

Пресс гидравлический одностоечный ПБ6334. Фото ПромСтройМаш

На вальцах выполняется правка листов, в редких случаях и профильного металла. Правка осуществляется посредством пропускания деформированной детали между верхним и нижним рядами валков. Передний и задний рольганги служат для подачи заготовки в вальцы и поддержания изделия после его обработки соответственно.

Прессы применяются для правки валов и толстостенных листов, обработка деталей первого типа выполняется в холодном и горячем состоянии. Гидравлические прессы пользуются большей популярностью, так как обеспечивают лучшее качество.

Правильно-отрезные станки предназначены для правки и резки прутков и арматуры, предназначенные для обработки деталей разного диаметра.

Кроме этого, на рынке присутствуют универсальные машины, позволяющие выполнять сразу несколько операций по обработке. Востребованы, например, станки с функциями резки, гибки и правки.

Правка металла

Сортовая, фасонная и листовая сталь, из которой изготовляют, различные детали или заготовки, иногда бывает погнута или покороблена. Чтобы устранить эти дефекты, перед обработкой металла выполняют операцию, которая называется правкой.

Правку металла производят в холодном или нагретом состоянии.

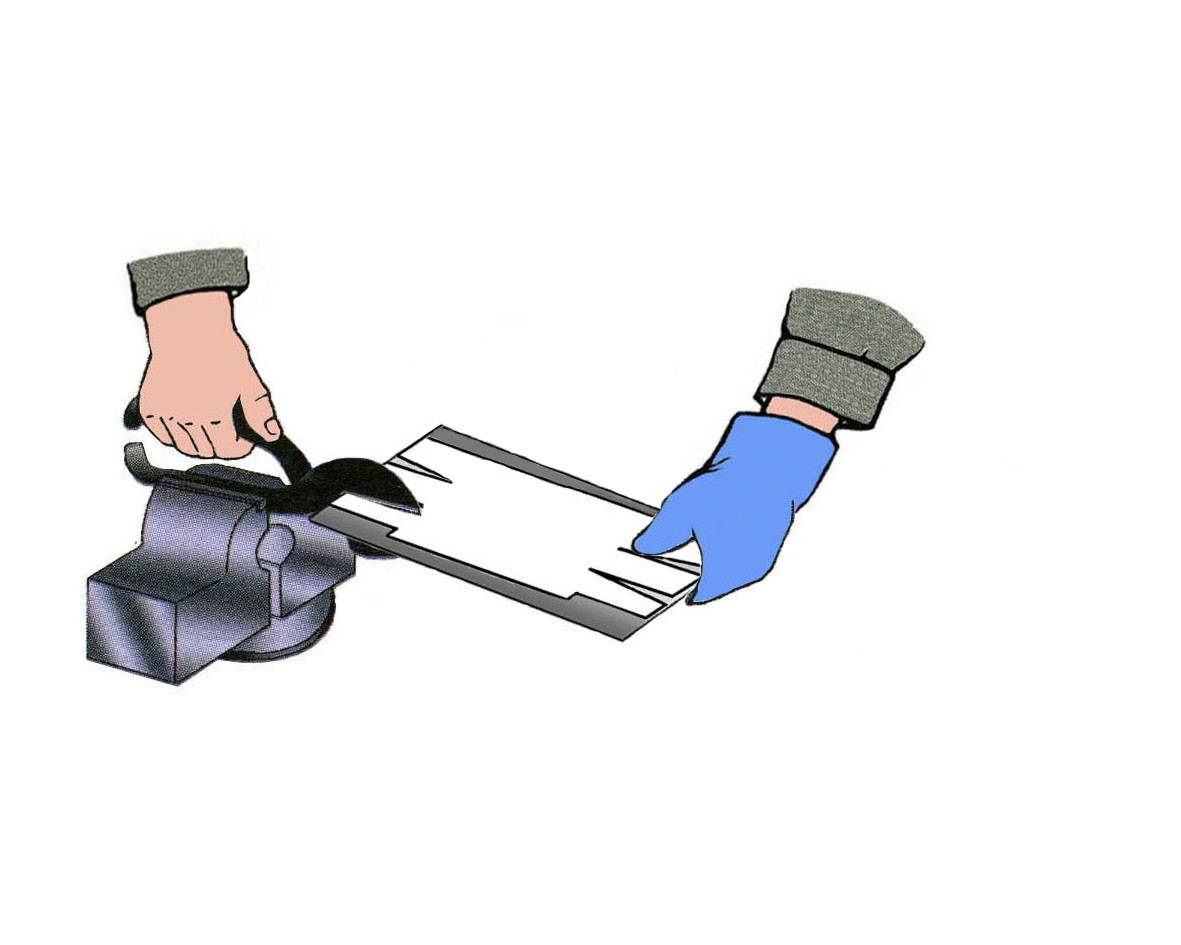

При правке в холодном состоянии полосовую, квадратную, круглую и угловую сталь закрепляют в стуловых тисках у места погнутости и вручную выпрямляют погнутые места, выгибая их в направлении, обратном погнутости, а затем выравнивают металл молотком на наковальне или плите.

Сталь выравнивают на наковальне ударом широкого бойка молотка по выпуклым местам, переворачивая материал с одной стороны на другую до тех пор, пока он не станет ровным. Прямолинейность стали проверяют на глаз.

Сила удара зависит от степени искривления и толщины материала. При большом искривлении или значительной толщине материала вначале наносят более сильные удары, по мере выпрямления материала удары ослабляют. Наносить очень сильные удары не следует, так как материал будет расплющиваться и коробиться.

Если полосовая сталь изогнута по узкой кромке, то изогнутую часть укладывают широкой стороной на плиту, затем, прижав сталь к плите левой рукой, правой наносят удары бойком молотка по широкой стороне изогнутой части, сначала сильные, по вогнутой кромке, затем постепенно ослабляя удары, выравнивают выпуклую кромку полосы.

При правке угловой стали, если полоса выгнута в сторону ребра, полосу укладывают полкой на плиту и наносят удары молотком по ребру; если полоса выгнута в сторону полки, полосу укладывают на край плиты или наковальни и наносят удары по полке, постепенно выправляя полосу угловой стали.

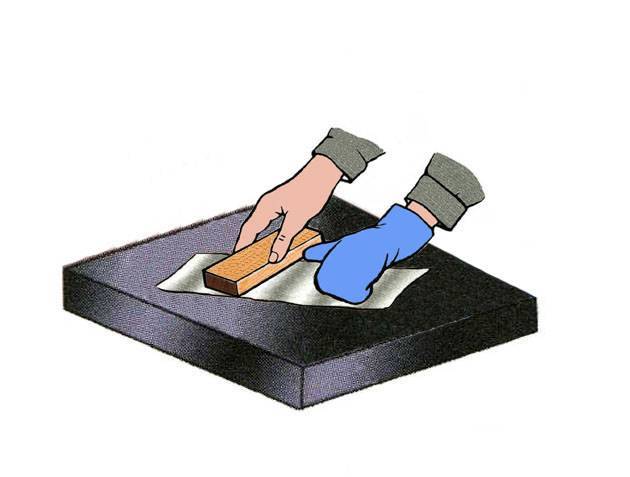

Металлические листы правят вручную. Тонкие листы укладывают на плиту выпуклостью вверх. Удары молотком наносят, начиная от края выпуклости к середине. По краям выпуклости удары наносят слабее, а к центру их усиливают.

Толстые листы правят кувалдой в горячем или холодном состоянии так же, как и тонкие.

При правке в горячем состоянии лист нагревают в печи или на горне до 600-700 °С (красное каление).

Для предохранения рук от ушибов при правке металла необходимо надевать рукавицы, пользоваться исправным инструментом и прочно удерживать выправляемый материал на плите или наковальне.

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки — волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится гораздо легче, впрочем это справедливо и в отношении других видов его пластического деформирования, например, гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Для того чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнить плиту так, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить правку любым молотком, который есть под рукой: металл может не только не выправиться, но и приобрести еще большие дефекты. Молоток должен быть изготовлен из мягкого материала — свинца, меди, дерева или резины. Кроме того, нельзя править металл молотком с квадратным бойком — он будет оставлять на поверхности металла следы в виде забоин. Боек молотка должен быть круглым и отполированным.

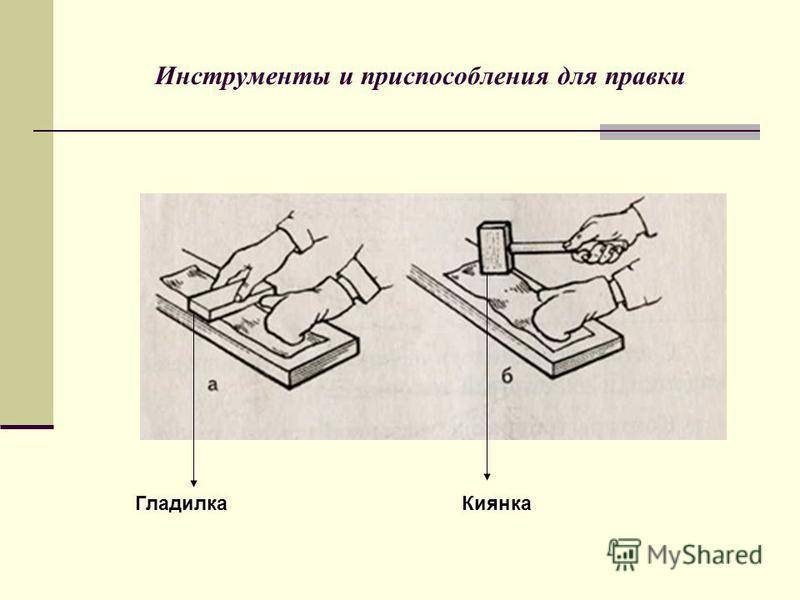

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, подлежащей устранению. Изогнутые места необходимо отметить мелом, так гораздо легче наносить удары молотком, чем ориентируясь только на заметную глазом кривизну.

— Правка металла

Отрасль металлургии активно развивается, одной из самых востребованных и распространенных техник в данной сфере является гибка и правка металла

Виды

Ремонт кузовных деталей делят на три вида:

- Корректировка вмятин. Наиболее часто проводимый вид кузовной рихтовки. Вмятины выправляют с помощью вакуумного метода.

- Устранение выпуклостей. Молотками и специальными наковальнями убирают выпуклости, образовавшиеся на поверхности авто в результате удара при столкновении.

- Локальная рихтовка. Подразумевает устранение точечных дефектов. Включает в себя меры по исправлению геометрии кузовных панелей. Вытяжку элементов проводят с помощью специальных ложек, крючков и домкрата.

Pereosnastka.ru

Слесарная правка

К

атегория:

Гибка и правка металла

Слесарная правка

Правкой называют метод обработки заготовок слесарными молотками или с помощью специальных устройств в целях устранения отклонения формы и расположения поверхностей. Основное назначение правки заключается в уменьшении припусков на последующую обработку. К устраняемым отклонениям относят коробление, вмятины, выпучины, изгибы, скручивание.

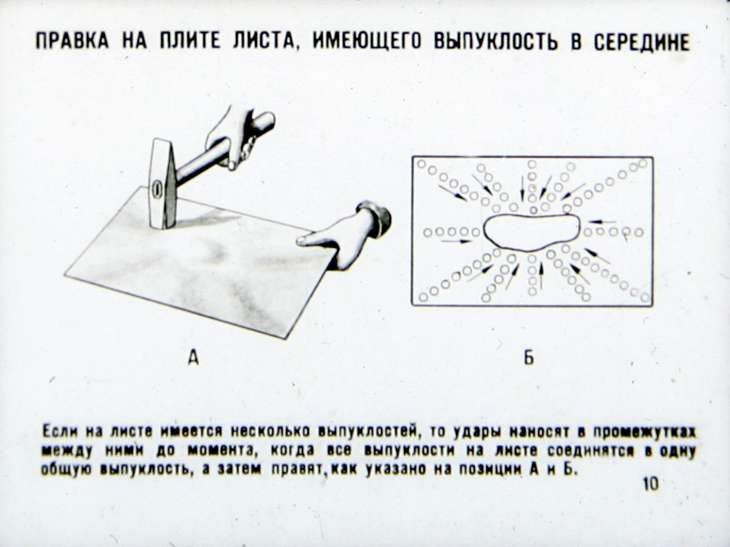

Рис. 1. Правка листовых заготовок: 1 — верстак, 2 — правйльная плита, 3 — места нанесения ударов, 4 — выпучина, 5 — слабые удары, 6 — сильные удары, 7 — последовательность ударов

В месте дефекта на заготовке возникают вогнутая и выпуклая стороны. Волокна материала на вогнутой стороне сжаты, а на выпуклой — растянуты. Правку производят для того, чтобы выравнять длины волокон выпуклой и вогнутой сторон, растягивая вогнутую сторону или сжимая выпуклую. Вогнутую сторону растягивают целенаправленным ударным воздействием на нее молотка.

В центре удара материал пластически деформируется (сжимается). По краям ударной зоны частицы материала смещаются в стороны и происходит удлинение материала, т. е. его вытяжка. Более значительная вытяжка достигается ударами узкого носка молотка, так как при этом увеличивается давление на поверхность заготовки.

При обработке плоским бойком молотка степень вытяжки меньше, а упрочнение поверхностного слоя выше.

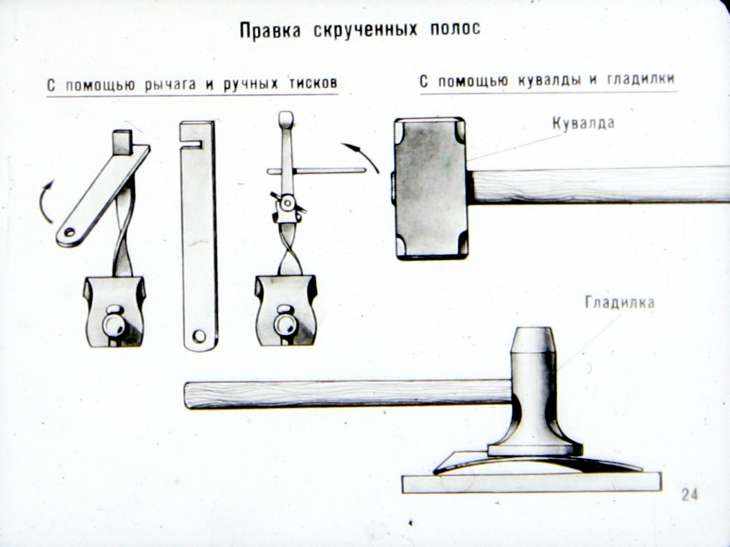

Виды правки. В слесарном деле применяют холодную и реже горячую правку (ручную и механизированную), осуществляемую растяжением, раскручиванием, гибкой и рихтовкой.

Для правки стальных закаленных листовых заготовок применяют специальные молотки с узкой закругленной стороной закаленного бойка или с твердыми высокопрочными вставками.

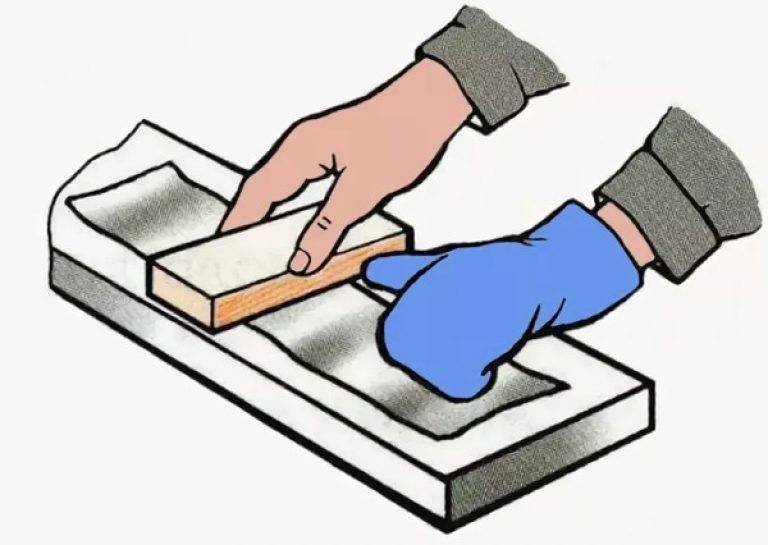

Правку заготовок из мягкого, тонкого и чисто обработанного листового материала осуществляют молотками со вставками из дерева твердых пород, меди, алюминия, свинца, резины, полиуре- 1 тана.

В качестве прочной недеформируемой опоры для заготовки используют правильные (стальные или чугунные) плиты с ровной поверхностью. Их устанавливают на прочном и устойчивом основании.

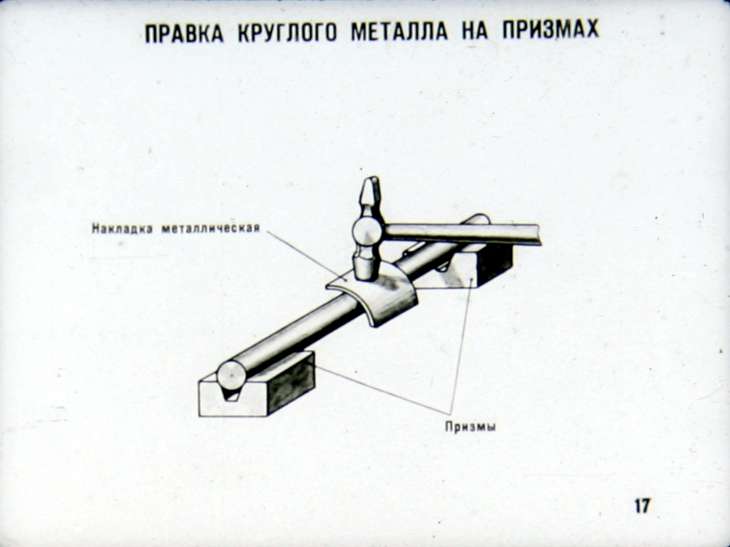

Для правки заготовок из сортового проката применяют различные приспособления, например призмы, подкладки различной конфигурации, слесарные тиски. При машинной правке используют прессы различного типа (винтовые, гидравлические, пневматические), листопра-вильные машины, горизонтально-растяжные машины.

Последовательность и приемы выполнения работ при правке. Сначала визуально определяют выпуклую часть заготовки и отмечают ее границы мелом или карандашом. Затем выбирают способ правки, необходимые ин- \ струмент и приспособления, намечают схему правки, места и последовательность нанесения ударов, их силу.. Чем толще заготовка, прочнее ее материал и больше отклонение, тем сильнее должны быть удары.

По мере выправления заготовки силу ударов следует уменьшать. В процессе правки необходимо постоянно оценивать результаты каждого удара и вносить необходимые коррективы в намеченную схему обработки.

Закаленные заготовки при ручной правке размещают на правильной плите. Затем носком молотка наносят равномерные удары по краю вогнутой стороны.

Постепенно силу ударов уменьшают и наносят их как бы в промежутках между местами первых ударов. Материал «разгоняется» в стороны, вогнутая сторона удлиняется и заготовка становится прямолинейной.

При правке листового материала самым сложным видом работы является устранение выпуклостей. Попытки устранить их ударами по самой выпуклости приведут к ее увеличению. Обработку ведут плоским бойком молотка так, чтобы растягивать слои материала, примыкающие к выпуклости.

Если выпуклость находится в середине заготовки, то удары наносят от края к выпуклости, постепенно уменьшая силу ударов и меняя их места. При наличии выпуклости на краю заготовки удары наносят от ее середины к выпуклости.

Правку заготовки с несколькими выпуклостями начинают с ударов в промежутках между выпуклостями в направлении к выпуклостям.

При больших отклонениях формы и большой толщине и прочности материала заготовки силы удара молотка недостаточно для правки. В этом случае правку проводят на прессах.

Предварительная обработка кромок

Подготовка кромок необходима для достижения высокой прочности сварочного шва. Обработка кромок включает в себя подбор угла разделки, установление ширины зазора и длины откоса.

Если зазор подобран правильно, то провар металла будет полноценный, а само соединение прочным.

Если две детали имеют разную толщину, то плавный переход между ними может обеспечить наличие скоса.

Подготовку кромок можно проводить двумя способами: холодным и термическим. При термической обработке используются ручные или автоматические горелки. Холодный способ считается более качественным. При данном способе используются станки и ручные инструменты.

Бренды и модели

На рынке производства и продажи оборудования для правки присутствуют российские и иностранные предприятия. Среди зарубежных компаний особенно выделяются Roundo (Швеция), MG SP (Италия), Kohler (Германия), российский предлагает широкий выбор правильно-отрезных и гидравлических прессов.

Большой популярностью пользуются следующие модели:

- правильно-отрезной станок бренда «Промтехоснастка» модель «GT 4-14»;

- правильно-отрезной автомат бренда «Антарес» модель «ВПК ПРО-14 КОМПАКТ»;

- правильно-отрезной станок бренда «GROST» модель «SCM6-12C»;

- вертикальные гидравлические прессы П6330 и П6324 от ;

- листоправильные вальцы Kohler Peak Performer GC.

Технология рихтовки кузова

Перед началом работ по восстановлению кузова необходим тщательный осмотр и выбор технологии, по которой будет производиться рихтовка. При необходимости демонтируются те детали, которым необходима правка и те, которые затрудняют доступ к области, нуждающейся в ремонте.

Рассмотрим основные технологии рихтовки кузова авто:

беспокрасочная вакуумная рихтовка по технологии PDR. Paintless Dent Repair – технология рихтовки при помощи вакуумных присосок. PDR можно применять на больших вмятинах правильной формы, полученных без повреждения ЛКП. При помощи вакуумной присоски такие вмятины просто «вытягивают» обратно давлением воздуха без использования рихтовочных молотков. Однако такой способ противопоказан, если на металле есть трещины

обычная рихтовка кузова своими руками — это самый распространенный вид, применяемый с использованием молоточков, наковален, ложек. Применяется при сложных повреждениях металла. Основная проблема этой технологии – чрезмерное растяжение металла и образование хлопунцов (играющего металла). В последнее время подобная проблема исправляется споттером

рихтовка с усадкой на горячую — эта технология применяется в крайнем случае, когда обычная рихтовка не приносит результата. При этом методе металл разогревают горелкой и по спирали придают металлу необходимую форму.

рихтовка алюминия — правка и рихтовка металла в этом случае проводится методом, прямо обратным рихтовке вмятин на стальных деталях. Рихтовка деталей из алюминия и его сплавов проводится из центра вмятины к ее краям путем выбивания или выдавливания. Следует отметить, что алюминиевые сплавы нельзя рихтовать с помощью споттера, поэтому их правка проводится с внутренней стороны детали. Если невозможно исправить повреждение «холодным» способом – металл разогревают до 150–200 градусов.

Зачем нужна правка

Государственными стандартами оговариваются следующие виды допусков формы готового проката:

Станок для правки листового металла

- Для прутков круглого и квадратного поперечного сечения — пространственная кривизна и видимая скручиваемость

- Для прутков квадратного сечения, кроме того — вогнутость и выпуклость граней;

- Для стальных полос — неплоскостность, серповидность, выпуклость боковых граней.

- Для листов — неплоскостность.

- Для лент и рулонов — телескопичность и ребровая кривизна.

В случае высокоточной штамповки все вышеперечисленные дефекты провоцируют ускоренный износ штампов, а точность готовой продукции снижается. Причиной подобных искривлений могут являться также разделительные операции на листовых и сортовых ножницах, когда края листа/полосы или торцы прутков недопустимо искривляются.

Еще больше предпосылок для выполнения правки при горячей штамповке. Готовые поковки искривляются при:

- Выталкивании из полости штампового ручья (особенно часто это происходит с поковками сложной формы);

- Термообработке, после которой в металле возникают внутренние остаточные напряжения;

- Обрезке облоя вследствие неконтролируемой усадки металла.

В технологиях холодной штамповки правка металла выполняется после гибки деталей из высокоуглеродистых или пружинных сталей, а также при холодном выдавливании изделий с длинной стержневой частью. Достаточно распространена также правка и рихтовка металла в виде рулона перед его роспуском на ленты.

Основанием для включения такой операции в технологический процесс производства служат результаты замеров формы деталей, для чего используются либо специальные шаблоны, либо универсальный мерительный инструмент. При незначительных отклонениях иногда допустима ручная рихтовка металла, но в большинстве случаев этого недостаточно.

Для каких целей применяют правку металла

Конфигурация детали может быть нарушена в ходе ее первичной обработки, транспортировки или хранения. Такие заготовки непригодны для дальнейшего использования, но не являются невозвратным, окончательным браком. Правку металла используют с целью возвращения заготовке формы, определенной конструкторско-технологической документацией.

Читать также: Как уменьшить обороты двигателя без потери мощности

Правка металла с целью возвращения заготовке формы

Иногда с целью снижения себестоимости продукции предприятие намеренно приобретает заготовки ненадлежащей формы, в этом случае операция включается в технологический процесс. Плановая правка металла может также быть включена в техпроцесс после операций по термической обработке, вызывающих изменение формы детали. В противном случае работа будет внеплановой, и стоимость ее входит в незапланированные убытки.

На что опереться при выборе гидропресса?

Обилие моделей и производителей позволяет подобрать гидропресс под особые рабочие потребности. Лучше, если характеристики агрегата будут немного лучше, чем требуется

Плюс, необходимо обратить внимание на допустимый срок эксплуатации

Важные технические характеристики

- Размер изделий, с которым придётся работать.

- Сила развиваемого давления.

От этих показателей зависит дальнейший выбор. К примеру, настольный 10-тонный пресс не подойдёт для грузового автосервиса, а маленькая мастерская в гараже не нуждается в 100-тонном аппарате.

В технической спецификации указывается усилие гидропресса. Поняв, с какими деталями придётся работать, можно подобрать оптимальную установку с учётом стандартной градации:

- легковые и грузовые авто – до 45-и тонн;

- промышленные предприятия: от 75-и тонн и выше, в зависимости от материала для работы.

Обратите внимание на показатели высоты/ширины гидропресса и хода рабочего поршня. От этого зависит, насколько габаритная деталь поддастся гидропрессу. Особенности гидропрессов, на которые стоит обратить внимание

Особенности гидропрессов, на которые стоит обратить внимание

Автоматический возврат штока. Ускоряет рабочий процесс и повышает удобство.

Хромированный шок. Увеличивает срок эксплуатации гидропресса, защищая его от коррозии.

Предохранительный клапан. Обезопасит работу пресса за счёт стравливания избыточного давления в системе. Превышение нагрузки чревато серьёзными последствиями.

Надежность станины. Прочный материал – только 50% надёжности конструкции

Важно, чтобы все швы были аккуратно заделаны, иначе усилие пресса со временем сломает каркас. Лебёдочный механизм

Нужен для регулирования рабочего стола при работе с массивными элементами

Лебёдочный механизм. Нужен для регулирования рабочего стола при работе с массивными элементами.

Перемещение стола и цилиндра

Мобильность отдельных деталей гидропресса повышает удобство работы с нестандартными размерами.

Качество манометра . Оценить усилие, оказываемое на деталь, можно только с помощью манометра, поэтому проследите, чтобы он показывал точные данные и был изготовлен из надёжных материалов. Лучше остановиться на глицериновом манометре, который подавляет вибрацию.

Заблуждения при работе с гидропрессами

Сложилось мнение, что гидропрессам не нужны предохранительные элементы. Это не так, потому что перепады давления в системе могут произойти даже из-за банальной смены погоды. Если цилиндры изготовлены из некачественного металла, реагирующего на небольшие скачки температур, то жидкость может быстро нагреться. Не заметив этого, рабочий запустит гидропресс на максимум, спровоцировав не просто поломку, а опасность для себя.

Выбирая гидравлический пресс, необходимо учесть не только нынешние потребности, но и будущие, ведь потом не захочется приобретать новую установку.

Где купить гидравлический пресс от производителя?

Стерлитамакский станкостроительный завод уже долгое время поставляет нам качественные гидравлические прессы собственного производства. Вес товар сертифицирован и проверен рабочими ООО «СТК»

Какому гидропрессу отдать предпочтение?

Руки мастера всегда должны быть свободными, чтобы контролировать ситуацию, поэтому, если выбор пал на механический гидропресс, то среди прочих акцентируйте внимание на педальной установке. И пока нога будет управлять прессом, руки смогут корректировать деталь. Также на нашем сайте вы можете изучить статьи о фрезерных станках

Также на нашем сайте вы можете изучить статьи о фрезерных станках.

Любой гидравлический пресс (настольный, напольный) представляет собой специальный механизм для обработки металлов. Приводится он в действие посредством жидкости, находящейся под высоким давлением. Ниже будут рассмотрены более подробно механизм действия, виды приспособлений и их особенности.

Как выправить металл

Правка листового металла может проводиться в домашних условиях. Способы правки бывают следующие:

- Выпуклость. Такой дефект устраняется ударами молотка по окружности, начиная с самого края. По спиралевидной траектории идет передвижение к центру. Постепенно сила ударов снижается, а их частота возрастает. Если выпуклостей несколько, то они объединяются ударами молотка в промежуточную часть, между дефектами.

- Волнообразность. Устраняется по той же технологии. Работа ведется от краев листа к центру. В итоге дефект устраняется за счет растяжения металла.

Изгиб полосового металла убирается путем нанесения ударов по выпуклой части. Потом заготовка переворачивается. Если выпуклость перешла на другую сторону, она так же устраняется.

Сложность заключается в выправке закаленных деталей с фасонными поверхностями. Здесь используется рихтовальная бабка. На нее укладывается заготовка, а удары наносятся по вогнутой части поверхности. При этом происходит растяжение материала, и он выравнивается. В качестве бойков используется закаленный металл округлой формы.

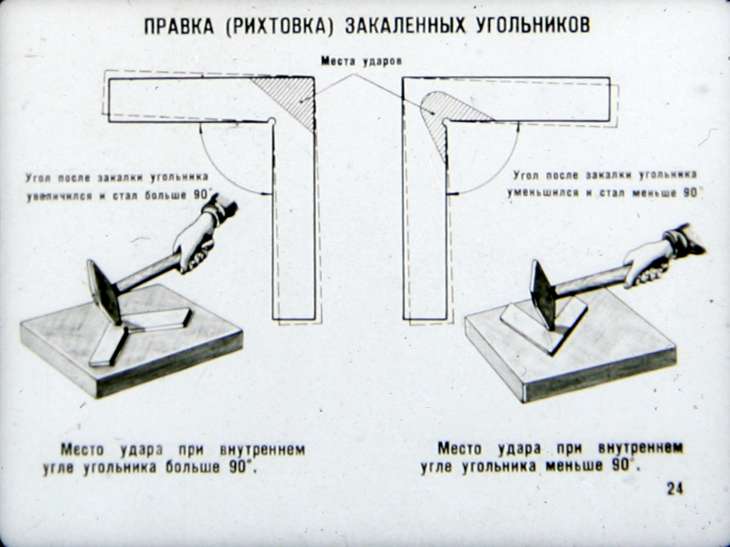

Если нужно выправить закаленный уголок на 90°, то в случае острого угла, удары наносятся по внутренней стороне уголка, а тупого — по наружной.

Металлические пруты квадратного сечения подвергаются правке так же, как и полоса. Заготовка с квадратным или круглым сечением укладываются на плиту, и удары наносятся на выступающую поверхность. По мере рихтовки пруток переворачивается.

Типы заготовок

Бухта вязальной проволоки. Фото ВсеИнструменты.ру

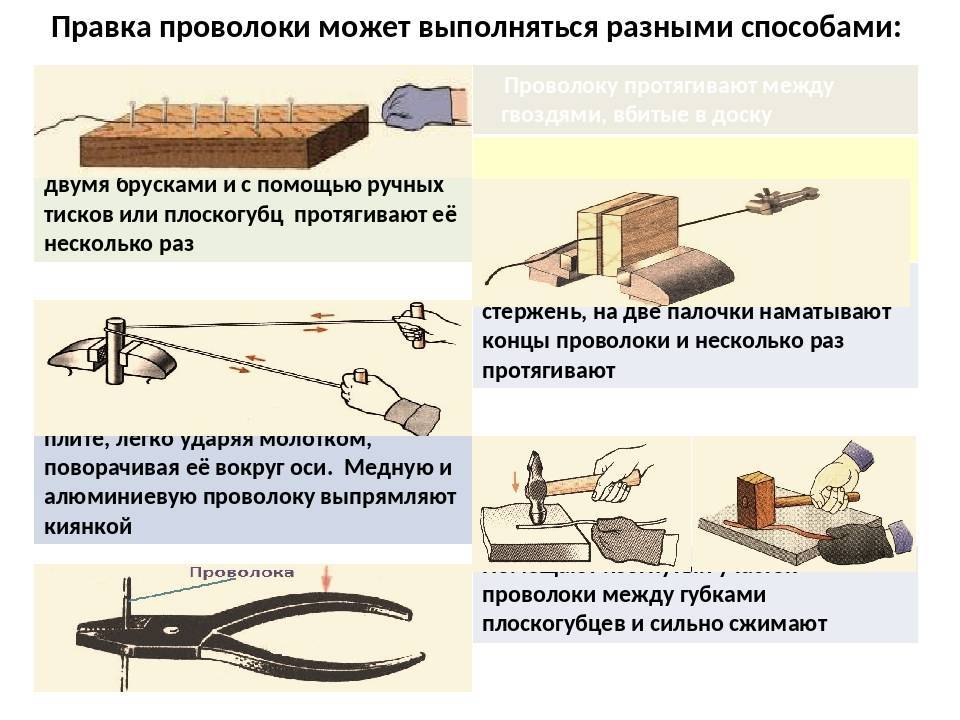

Все виды выпускаемого проката можно избавить от дефектов методами деформирования. Достаточно часто встречается волнистость, коробление, складки на листах, приходится для использования в технологическом процессе выпрямлять проволоку из бухт. Профильным трубам и другим заготовкам данной конфигурации требуется возвращать прямолинейность и устранять скручивание вокруг продольной оси.

В процессе производства готовой детали, приходится применять технологическую операцию правка для устранения остаточных деформаций возникших на промежуточных этапах технологии, например, после сварки, резки, вырубки.

Принцип действия вальцов листоправильных

При запуске станка валы шестеренной клетки передают направляющее движение на валки, осуществляющие процесс правки изделия. Передающее движение осуществляется при помощи шпинделей шарнирного типа. Шарнирные шпиндели в устройстве вальцы листоправильные способны, благодаря своему уникальному соединению, проворачиваться во всех плоскостях. В отличие от верхних валок, которые установлены в передвижном траверсе, нижний вальцовый ряд имеет неподвижную ось, закрепленную в стойках станины устройства. Положения подвижного траверса регулируется через панель управления с индикаторным устройством.

Правильно организованный процесс правки металлических листов на таком оборудовании, как вальцы листоправильные, весомо сказывается на эффективности и качестве проводимых с металлом работ. Поэтому для усовершенствования и оптимизации рабочего процесса оборудование оснащено центрирующим устройством, работающим по принципу пневматических систем. Подъемно-съемные операции во время работы правильных вальцов осуществляют при помощи специальных листоукладчиков с магнетическими свойствами.

Вальцы листоправильные- оборудованиене из дешевых. Поэтому для приобретения устройств необходимо выбирать лишь проверенного множеством положительных рекомендаций поставщика, который сможет обеспечить доставку оборудования, что соответствует всем требованиям, в максимально кратчайшие сроки. Кроме доставки оборудования в зону дальнейшей стационарной эксплуатации, стоит заранее обговорить условия установки станков и дальнейшего технического обслуживания на срок, указанный в гарантийном талоне.

Для различных предприятий существуют определенные виды листоправильных вальцов. Они отличаются между собой по уровню производительности, размерам и комплектам дополнительного оборудования. Соответственно, для частной кузнечной мастерской можно подобрать станок, стоимость которого будет значительно меньше от стоимости оборудования, необходимого для крупно-конвейерного производства.

Оборудование для правки

Основа любого набора инструментов — это правильная плита. Она должна быть идеально ровной, массивной и устойчивой, для чего ее отливают из ударопрочного чугуна или стали, для упрочнения конструкции снабжают продольными и поперечными ребрами жесткости. Устанавливают их на массивное бетонное основание.

Инструменты для правки металла

Молотки для правки должны быть мягче, чем материал заготовки. Поэтому их снабжают деревянными или резиновыми бойками. Для работы со стальными листами используют молотки с мягкими бойками из меди или свинца. Боек должен иметь закругленную форму. Боек квадратной формы не годится, так как он будет оставлять на листовой заготовке характерные следы — забоины. Масса плиты должна относиться к массе молотка примерно как 100:1.

Для работы с листовой заготовкой применяют также подкладочную плиту из плотной резины, со сформированным на ней большим количеством бугорков одинаковой высоты. Под ударами металл сам находит свое место, и производительность процесса заметно возрастает по сравнению с голой стальной правильной плитой.

Для работы с тонкими листами применяется специальная оснастка — гладилки и поддержки. Для работы с закаленными деталями применяют цилиндрические или полусферические правильные бабки.

В домашней мастерской используют наковальню или массивную металлическую плиту.

На предприятиях применяют специальные механизированные правильные комплексы с механической подачей листа и автоматизированным исправлением дефектов. В одних заготовку протягивают между массивными вращающимися валками, вращающимися в противоположные стороны. В других операция происходит на правильной плите путем опускания широкого пресса.

Правка листового металла

От вида дефекта зависит и сложность операции правки листового металла.

Наиболее сложные случаи – это комбинация разных видов дефектов, например, волнистость края и выпуклость в центре листа одновременно.

Выпуклость

Выпуклость правят ударами по окружности, начиная от внешней стороны дефекта и постепенно уменьшая радиус окружности, продвигаясь от края к центру дефекта. Сила ударов становится меньше, а частота — возрастает.

Если на заготовке не одна выпуклость, их следует объединить в одну большую. Бить следует между локальными дефектами, добиваясь их объединения, после чего действовать, как описано выше.

Волнообразность краев

Правка листового металла с волнистыми краями проводится начиная с краев листа и постепенно продвигаясь к его центру. После растяжения заготовки в середине волнистость краев разглаживается.

Тонкие листы

Заготовки малой толщины не поддаются правке бойками из-за высокой вероятности образования разрывов и заломов.

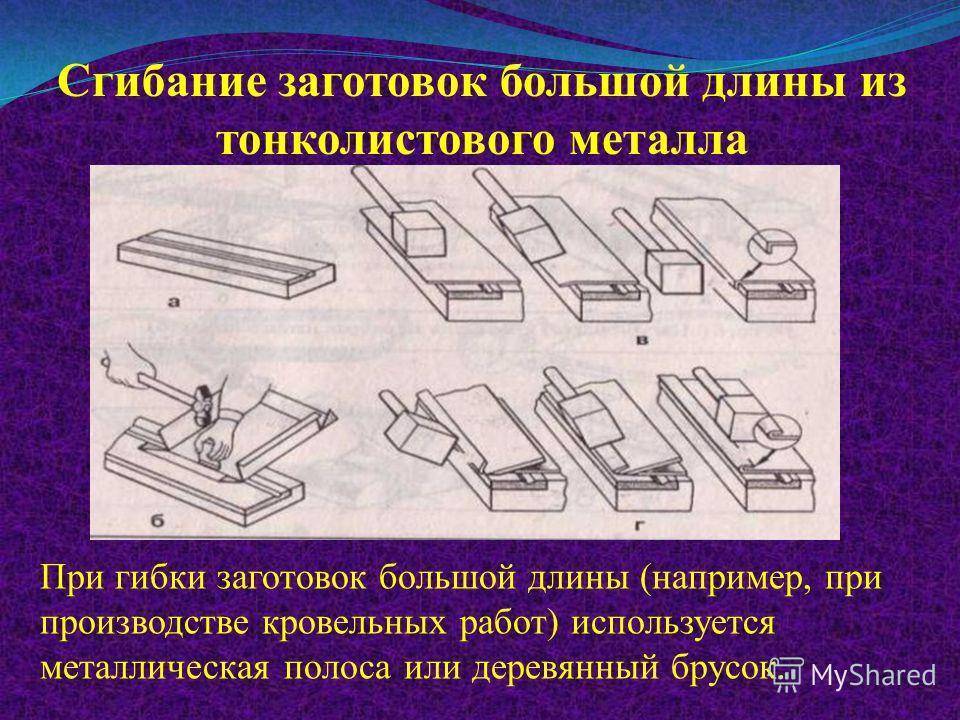

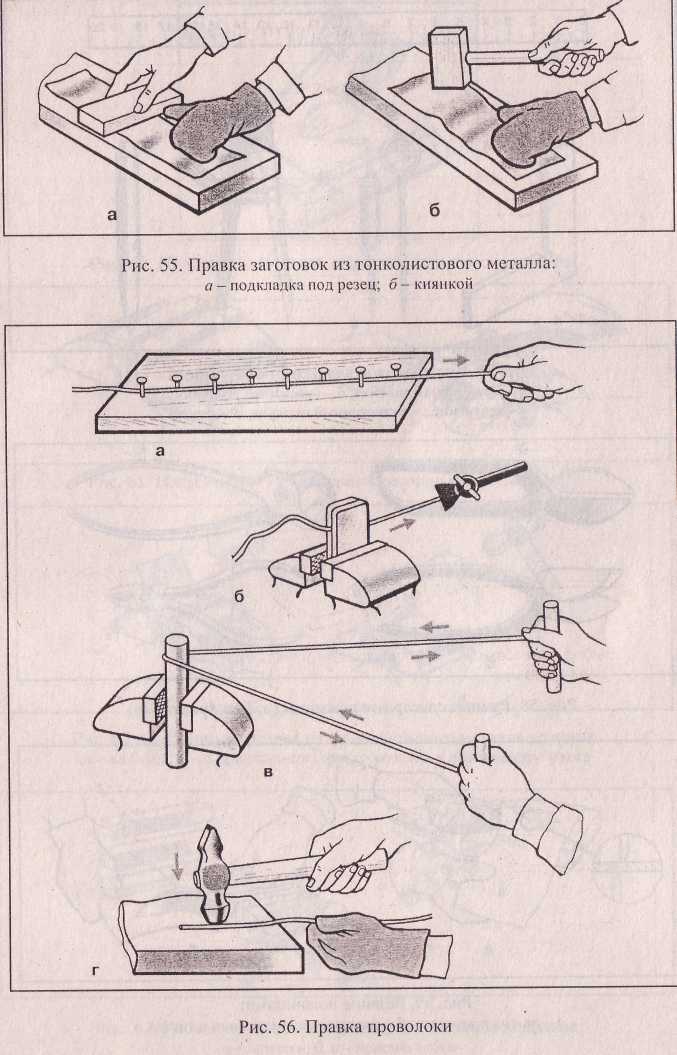

Для правки тонколистового металла используют протяженные поверхности металлических или деревянных брусков-гладилок. Заготовку разглаживают с разных сторон, постепенно усиливая нажим.

Периодически надо переворачивать полосу, чтобы не возникла выпуклость в другую сторону. При наличии нескольких выпуклостей в начале следует выправить концы полосы, а потом переходить к середине.

Мягкие бойки для рихтовки не применяют. Их делают из высокопрочного сплава и придают округлую форму или скругляют острую сторону.

Чтобы выправить закаленный металл, удары направляют по вогнутому участку детали. С растяжением материала на вогнутой стороне заготовка будет распрямляться. Операцию проводят на имеющей полусферическую форму рихтовочной бабке, по которой деталь постепенно передвигают вверх и вниз.

Чтобы выправить закаленный угольник с нарушением прямого угла, разработано два приема. Если угол превратился в острый, удары направляют возле внутреннего угла. Если же угол превратился в тупой, удары направляют в зону у вершины внешнего угла. Материал в зоне воздействия растягивается и прямой угол восстанавливается.

Способ аналогичен работе с полосой. Неровности маркируются мелом, заготовка располагается выпуклостью вверх. Удары направляются от периферии дефекта к его центру.

Когда основной дефект откорректирован, снижают мощность ударов и поворачивают деталь вокруг продольной оси, во избежание деформации в другую сторону. Тем же способом правится квадратный и прямоугольный прокат.

Здесь применяют способ раскручивания. Один конец спирали фиксируют в закрепленных на правильной плите тисках, другой — в ручной струбцине.

После частичного раскручивания спирали ее прижимают к плите и правят, как круглый прокат, определяя кривизну на просвет.