Как изготовить своими руками?

Существуют различные варианты схем регулировки. Приведём один из них более подробно.

Вот схема его работы:

Первоначально, это устройство было разработана для регулировки коллекторного двигателя на электротранспорте. Речь шла о таком, где напряжение питания составляет 24 В, но эта конструкция применима и для других двигателей.

Слабым местом схемы, которое было определено при испытаниях её работы, является плохая пригодность при очень больших значениях силы тока. Это связано с некоторым замедлением работы транзисторных элементов схемы.

Рекомендуется, чтобы ток составлял не более 70 А. В этой схеме нет защиты по току и по температуре, поэтому рекомендуется встроить амперметр и контролировать силу тока визуально. Частота коммутации составит 5 кГц, она определяется конденсатором C2 ёмкостью 20 нф.

При этом, рекомендуется подобрать величину R1 таким образом, чтобы правильно настроить работу регулятора. С выхода микросхемы, управляющий импульс поступает на двухтактный усилитель на транзисторах КТ815 и КТ816, далее идёт уже на транзисторы.

Печатная плата имеет размер 50 на 50 мм и изготавливается из одностороннего стеклотекстолита:

На этой схеме дополнительно указаны 2 резистора по 45 ом. Это сделано для возможного подключения обычного компьютерного вентилятора для охлаждения прибора. При использовании в качестве нагрузки электродвигателя, необходимо схему заблокировать блокирующим (демпферным) диодом, который по своим характеристикам соответствует удвоенному значению тока нагрузки и удвоенному значению питающего напряжения.

Работа устройства при отсутствии такого диода может привести к поломке вследствие возможного перегрева. При этом, диод нужно будет поместить на теплоотвод. Для этого, можно воспользоваться металлической пластиной, которая имеет площадь 30 см2.

Регулирующие ключи работают так, что потери мощности на них достаточно малы. В оригинальной схеме, был использован стандартный компьютерный вентилятор. Для его подключения использовалось ограничительное сопротивление 100 Ом и напряжение питания 24 В.

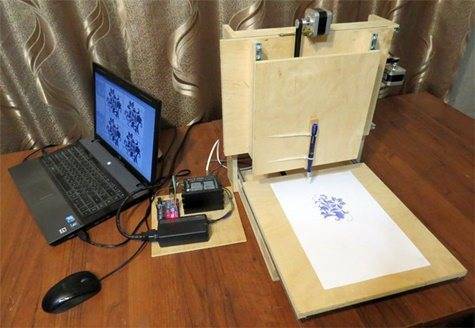

Собранное устройство выглядит следующим образом:

При изготовлении силового блока (на нижнем рисунке), провода должны быть присоединены таким образом, чтобы было минимум изгибов тех проводников по которым проходят большие токи.Мы видим, что изготовление такого прибора требует определённых профессиональных знаний и навыков. Возможно, в некоторых случаях имеет смысл воспользоваться покупным устройством.

Источник

Принцип работы и число оборотов асинхронных двигателей

Данный вопрос рассмотрим на примере АДКР, как наиболее распространенного типа электродвигателей подъемно-транспортном и обрабатывающем оборудовании. Напряжение от сети подается на обмотку статора, каждая из трех фаз которой смещена геометрически на 120°. После подачи напряжения возникает магнитное поле, создающее путем индукции ЭДС и ток в обмотках ротора. Последнее вызывает электромагнитные силы, заставляющие ротор вращаться. Еще одна причина, по которой все это происходит, а именно, возникает ЭДС, является разность оборотов статора и ротора.

Одной из ключевых характеристик любого АДКР является частота вращения, расчет которой можно вести по следующей зависимости:

n = 60f / p, об/мин

где f – частота сетевого напряжения, Гц, р – число полюсных пар статора.

Все технические характеристики указываются на металлической табличке, закрепленной на корпусе. Но если она отсутствует по какой-то причине, то определить число оборотов нужно вручную по косвенным показателям. Как правило, используется три основных метода:

Расчет количества катушек. Полученное значение сопоставляется с действующими нормами для напряжения 220 и 380В (см. табл. ниже),

Наши читатели рекомендуют! Для экономии на платежах за электроэнергию наши читатели советуют ‘Экономитель энергии Electricity Saving Box’. Ежемесячные платежи станут на 30-50% меньше, чем были до использования экономителя. Он убирает реактивную составляющую из сети, в результате чего снижается нагрузка и, как следствие, ток потребления. Электроприборы потребляют меньше электроэнергии, снижаются затраты на ее оплату.

Расчет оборотов с учетом диаметрального шага обмотки. Для определения используется формула вида:

где 2p – число полюсов, Z1 – количество пазов в сердечнике статора, y – собственно, шаг укладки обмотки.

Стандартные значения оборотов:

Расчет числа полюсов по сердечнику статора. Используются математические формулы, где учитываются геометрические параметры изделия:

2p = 0,35Z1b / h или 2p = 0,5Di / h,

где 2p – число полюсов, Z1 – количество пазов в статоре, b – ширина зубца, см, h – высота спинки, см, Di – внутренний диаметр, образованный зубцами сердечника, см.

Расчeт и подбор серводвигателя для шарико-винтовой пары

Сервопривод, на базе синхронного двигателя с датчиком обратной связи (энкодером), стал неотъемлемой частью большинства станков, в которых необходима прецизионность, высокая динамика процессов и надежность. О достоинствах сервопривода в сравнении с другими типами электроприводов (асинхронного, синхронного реактивного, постоянного тока) используемых в станкостроении написано множество литературы. Основной особенностью сервопривода на базе синхронного двигателя с постоянными магнитами (рассматриваемого в этой статье), является то, что он может кратковременно обеспечивать момент до 350% от номинального, что позволяет обеспечить высокую динамику и выбирать двигатель с меньшим номинальным моментом, чем в случаях с другими типами двигателей. Содержание этой статьи будет актуально для специалистов уже определившихся с типом оборудования, но не знающих как подобрать серводвигатель.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Рисунок 1. Кинематическая схема механизма серводвигатель – ШВП. Зададим исходные параметры:

- Скорость нагрузки: ϑL=15 м/мин;

- Масса элементов поступательного движения: m=250 кг;

- Длина винта: lB=1,0 м;

- Диаметр винта: dB=0,02 м;

- Шаг резьбы винта: PB=0,01 м ;

- Плотность шарика: ρ=7,87×〖10〗^3 кг/м3;

- Передаточное число редуктора: i=2;

- Суммарный момент инерции редуктора и соединительной муфты: JG=0,40×〖10〗^(-4) кг*м2;

- Частота подач (перемещений): n=40 мин-1;

- Дистанция перемещения (позиционирования): l=0,275 м;

- Максимальное время перемещения (позиционирования): tm=1,2 с;

- Точность остановки: δ=±0,01 мм;

- Коэффициент трения скольжения: μ=0,2;

- КПД механики: η=0,9 (90%).

Расчёт времени при помощи циклограммы линейного перемещения

Для точного расчёта параметров мотора под требуемую задачу, нужно составить циклограмму движения механизма (рабочего органа). В данном случае движение рабочего органа будет циклическим.

Рисунок 2. Циклограмма линейной скорости.

Рисунок 2. Циклограмма линейной скорости.

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Расчёт скорости вращения вала серводвигателя

Скорость вращения винта ШВП: nL=ϑL/PB =15/0,01=1500 об/мин;

Скорость вращения вала двигателя: nM=nL×i=1500×2=3000 об/мин.

Момент инерции подшипников:

Суммарный момент инерции муфты и редуктора:

Суммарный момент инерции:

А) Выбор серводвигателя, удовлетворяющего условиям:

B) Технические характеристики предварительно выбранного серводвигателя:

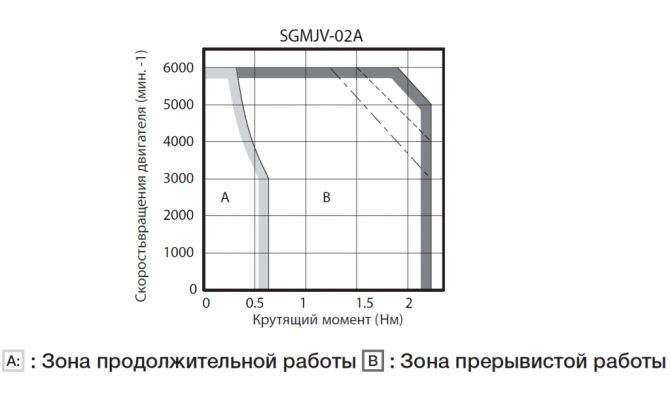

- Серводвигатель SGMJV-02A;

- Номинальная мощность: 200 Вт;

- Номинальная скорость: 3000 об/мин;

- Номинальный момент: 0,637 Нм;

- Пиковый момент: 2, 23 Нм;

- Момент инерции двигателя: 0,259×〖10〗^(-4) кг*м2;

- Допустимый момент инерции нагрузки: 15×0,259×〖10〗^(-4)=3,385×〖10〗^(-4) кг*м2;

Механическая характеристика двигателя (зависимость скорости от момента):

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

Простейший регулятор оборотов электродвигателя своими руками

Изготавливая различные самоделки, приходится сталкиваться с рядом проблем и поиском их решений. Так и в случае с различными приспособлениями, которые имеют в своей конструкции коллекторный электродвигатель.

Очень часто нужно сделать так, чтобы двигатель имел регулируемые обороты. Для этих целей используется регулятор (контроллер) оборотов двигателя, который можно собрать своими руками.

Представленный ниже регулятор для электродвигателей позволяет не только обеспечить плавный пуск мотора и степень регулировки оборотов, но и защитить двигатель от перегрузок. Работать контроллер может не только от 220 Вольт, но и от пониженного напряжения, вплоть от 110 Вольт.

Надо понизить обороты на электродвигателе

Самый простой способ поставить другие шкивы. На мотор поменьше, на б.мешалку побольше.(и крутить будет сильнее) Электр. способы дорогие, сложные в изготовлении и мало вероятности, что реализуемы в Ваших условиях.

Правильно делаете. Эта последовательность ускоряет и улучшает смешивание, но не гарантирует остаточного залипания на стенках плохо перемешанного раствора. Что гарантированно в моем случае.

Добавлено через 4 минуты

Лопата и корыто уже есть. Но также есть желание оставить спину здоровой, а также немного понимания того, что не стоит на эту железку навешивать оборудование которое сделает её неоправданно дорогой.

Добавлено через 7 минут

Шкивы поставить уже проблематично ибо на оси емкости не предусмотрено было место для них, ремень надевается с движка прямо на емкость. Делать отдельную понижающую группу из дополнительных 2х шкивов – тоже проблематично – фактически нет места для этого. На движке и так стоит маленький шкив выточенный на заказ – диаметром примерно 70 мм.

Вы чего то путаете. 10-ти ведёрную бетономешалку свободно крутит 1фазный двигатель от стиралки мощностью 180ватт. Нужно просто подобрать правильно редукцию. Самое простое и надёжное,это найти венец от ЗИЛовского маховика и шестерню от бендекса и сделать ещё один редуктор на основе двух шкивов. шкив который будет на двигателе нужно применить как можно меньшего диаметра,чтобы максимально разгрузить двигатеь. Если Вам интересно,то я могу снять Все размеры со своей мешалки,но только завтра. сейчас уже поздно.

Добавлено через 19 минут

Спасибо, но мешалка у меня уже готова, переделывать не буду. Так что вопрос изменения редукции отпадает (( Ну и не знаю как на 10 ведер, но у меня объем мешалки получился 0,25 м3, а это примерно около 25 ведер. 180 Ватт тут точно не хватит. Я даже в 1 Киловате сомневаюсь.

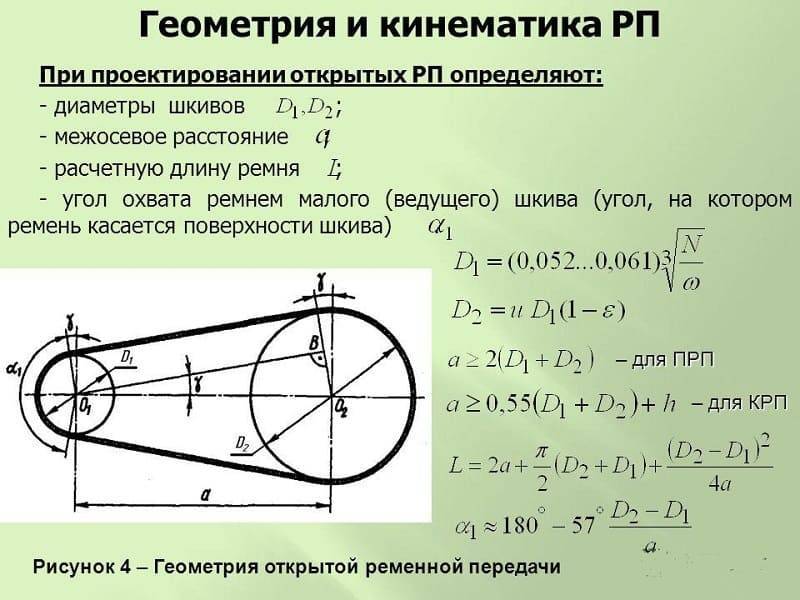

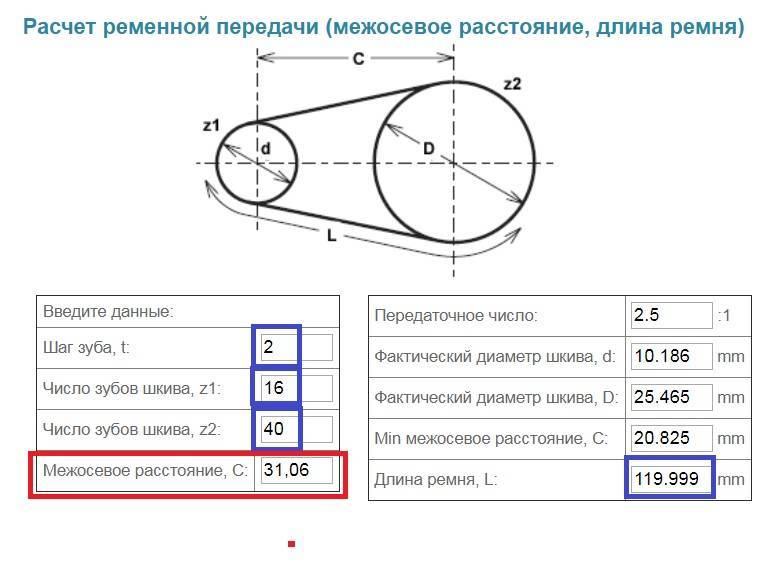

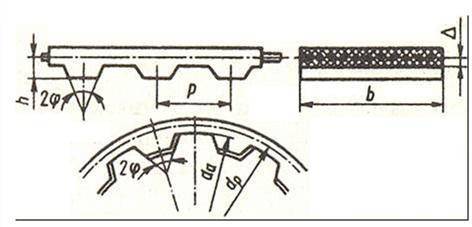

Методика расчёта:

Вычисление ЗРП определяется передаваемой мощностью, частотой вращения электродвигателя и диаметром вращающейся шестерни (шкива). Для вариантов с округлым сечением, например, для двигателя в 5кВт и 1500 об/м, рекомендуется использовать изделия с шагом 5-8. В расчётах также нужно определить ширину. В виде трапеции рекомендуется шаг 12,7 миллиметров.

Результат зависит и от материала. Перед началом расчёта определяемся с типом ремня. С кевларовым кордом можно производить ЗРП с меньшими размерами. Наиболее точный расчёт зубчато-ременной пердачи производится с помощью программного обеспечения от производителей.

Принимаемый диаметр шкива ЗРП (Dp) равен расстоянию до несущего слоя. Главный параметр рассчитываемого изделия — модуль M = Р/π, стандартизованы модули кратности в 2мм; 3мм; 4мм; 5мм; 7мм; 10мм.

Модуль передачи рассчитывается по следующей формуле:

Где Р это мощность, которую надо передать на вал, а греческая омега — угловая скорость. Это значение округляется до стандартного.

Чтобы обеспечить продолжительную службу продукта Z1 у меньшей шестерни надо ограничить до следующих значений:

от 10 до 22 при модуле ≤ 7мм

Чем больше скорость, тем больше значение Z1.

Количество шагов у большего шкива рассчитывается по формуле:

Z2=K умноженное на Z1,

где за K принимается передаточное число.

Диаметры шкивов (соответственно малого и большого):

D1= m*Z1, a D2= модуль умноженный на Z2.

Расстояние между осями валов = (0,5…2) умноженное на (D1+ D2).

Количество зубьев у ремня Zp= L/(π умноженное на модуль), где L это его предварительно принятая расчётная длина. Её следует округлить до ближайшего числа из ряда 40; 45; 50; 56; 63; 71, 80, 90, 100. 112 и до 250.

Финишная расчётная длина равна Lp= π*m*Zp.

Определение ширины ведётся по формуле:

B = Ft/,

в которой Ft это окружная сила изделия, а – удельная окружная сила.

Вычисляется значение по формуле:

= q0*CF/Cp.

q0 — удельная окружная сила, её можно выбрать из таблицы:

| m | 2 | 3 | 4 | 5 | 7 | 10 |

| q0 | 5 | 10 | 25 | 35 | 45 | 60 |

Величина CF (коэффициент неравномерности распределения) принимается равным 0,85. Значение Cp — коэффициент динамичности, выбирается как для таких же по мощности плоско-ременных решений.

Полученная ширина округляется до подходящего числа из ряда 8; 10; 12,5; 16; 20; 25; 32; 40; 50; 63; 80; 100.

Классификация:

Цифры обозначают – шаг (расстояние между зубчиками, кратно 3,14), их количество, ширина.

Пример: 7-63-80 – шаг 21,98мм, 63 зуба, ширина 80мм.

Литьевые

Производятся литьём на гидравлических прессах в пресс-формах (до 1000 миллиметров).

Полихлоропреновая резина (марк. ЛП Х-ХХ-ХХ).

Полиуретановая резина (марк. ЛПУ Х-ХХ-ХХ).

Металлокорд усилен латунью.

Сборочные (прессованные)

Производится способом прессования с помощью автоклава (до 4000 миллиметров, повышенная износостойкость, с защитной тканевой обкладкой).

Имеет металлокордовый каркас, основу из полихлоропреновой резины (неопрен, устойчив к воздействию синтетических смазок). Профиль трапециевидный или полукруглый.

Маркировка СБ Х-ХХ-ХХ.

Приводные с плоскими зубьями с трапециевидным сечением

Маркировка (односторонние)

| Маркировка | Шаг | Высота всего ремня | Высота зуба | Длина ремня |

| MXL | 2.032 | 1.14 | 0.51 | От 109.73 до 1026.16 |

| XL | 5.08 | 2.3 | 1.27 | От 152.4 до 1600.2 |

| L | 9.525 | 3.6 | 1.91 | От 314.96 до 1524 |

| H | 12.7 | 4.3 | 2.29 | От 609.6 до 4318 |

| XH | 22.225 | 11.2 | 6.35 | От 1289.05 до 4445 |

| XXH | 31.75 | 15.7 | 9.53 | От 1289.05 до 4445 |

Двусторонние обозначаются DD XL, DD L, DD H.

Варианты с трапецеидальной формой распространены чаще, в процессе зацепа с более крепким материалом металлического вала происходит износ.

С плоскими округлого сечения

Работают тише и эффективнее, чем с трапециевидным профилем, особенно на малых и средних скоростях.

Обозначение (односторонние).

| Маркировка | Шаг | Высота всего ремня | Высота зуба в мм | Длина ремня в мм |

| 3 | 3 | 2.4 | 1.2 | 111-1569 |

| 5M | 5 | 3.6 | 2.1 | 225-2525 |

| 8M | 8 | 5.6 | 3.4 | 288-3808 |

| 14M | 14 | 10 | 6.1 | 609.6-4318 |

| 20M | 20 | 10 | 6.10 | 966-4578 |

Двусторонние обозначаются DDМ-, DD8М, DD14М, DS8М, 8GTМ и 14GTM.

ЗРП с полукруглым профилем служат дольше.

Если есть вопросы по расчёту зубчато-ременной передачи, обращайтесь к нашим консультантам. Опытные инженеры помогут выбрать привод, рассчитают с помощью прикладных программ от производителей наиболее оптимальные параметры для Вашей ЗРП. Большой ассортимент. Собственные мощности для производства сложных заказов.

Применение шкивов

Клиновые приводы – одни из самых широко используемых в самых различных механизмах и устройствах с высоким крутящим моментом и угловой скоростью. Прежде всего- это двигатели внутреннего сгорания. Кроме того, клиноременные пары применяются в таких областях, как:

- вентиляторы и кондиционеры;

- компрессорные установки, как поршневых, так и винтовых;

- транспортные системы зданий: лифты, эскалаторы, травелаторы;

- сельхозмашины;

- дорожно-строительная техника;

- горные машины;

- промышленные технологические установки;

- станки;

- бытовая техника;

- ручной электроинструмент;

и во многих других отраслях.

Зубчатые передачи используются в тех случаях, когда требуется передать значительный крутящий момент без пробуксовок. Зубчатоременной привод не требует сильного натяжения для хорошего сцепления. Он дает существенно меньшую радиальную нагрузку на ось, чем другие ременные передачи.

Применяются такие приводы в:

- автомобильных моторах, для механизма газораспределения;

- силовых приводах станков и промышленных механизмов;

- в технологических установках пищевой, фармацевтической, химической отрасли.

Поликлиновые шкивы отлично справляются в так называемых серпантинных передачах, когда один привод снабжает энергией вращения много потребителей, и при этом следует по весьма извилистой траектории. Поликлиновые передачи позволяют передавать значительные моменты и достигать больших оборотов без увеличения габаритов.

Их используют как в тяжелом машиностроении, так и в производстве бытовой техники.

Вариаторные приводные колеса применяются везде, где необходимо без остановки вращения и снятия нагрузки плавно изменять обороты и крутящий момент. Они популярны в таких сферах, как:

- трансмиссии автомобилей, мотоциклов, другого колесного транспорта;

- конвейеры;

- точные станки для обработки металла, дерева и других материалов;

- сельхозмашины.

Современный вариатор превосходит по своим эксплуатационным характеристикам и ручные, и гидравлические трансмиссии.

Плоскоременные приводы используются там, где требуется передать вращение на значительные расстояния (до 7-9 м) и погасить удары, толчки и другие динамические нагрузки, передаваемые от ведущего вала к ведомому (или в обратном направлении). Они применяются:

- в прессовом и другом кузнечном оборудовании;

- в приводах лесопилок;

- в технологическом оборудовании текстильной промышленности;

- в мощных центробежных насосах.

Круглоременные приводы используются для малонагруженных передач в точных приборах, бытовой электронике и технике.

Они также легко перекрещиваются и, при посредстве дополнительных пассивных шкивов позволяют связывать ведомый и ведущий валы, находящиеся в разных плоскостях и под углом друг к другу, а также изменять направление вращения.

Основные диаметры

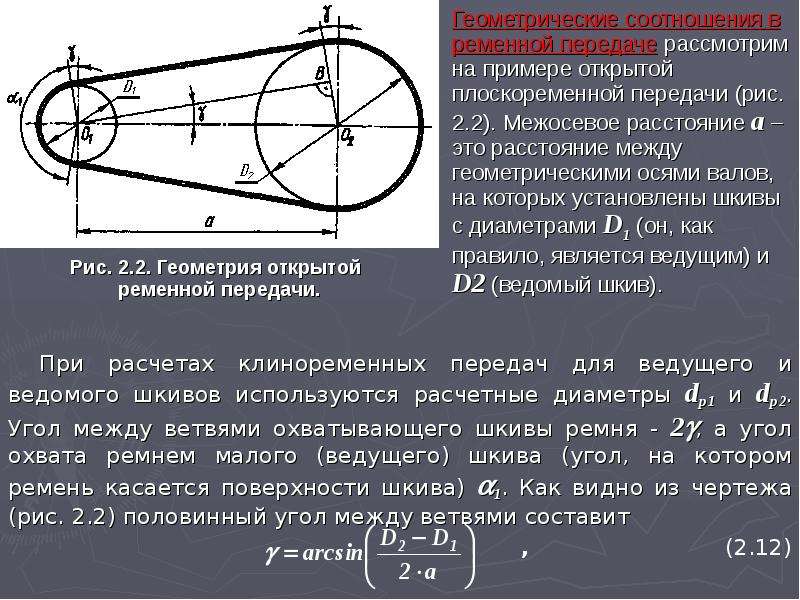

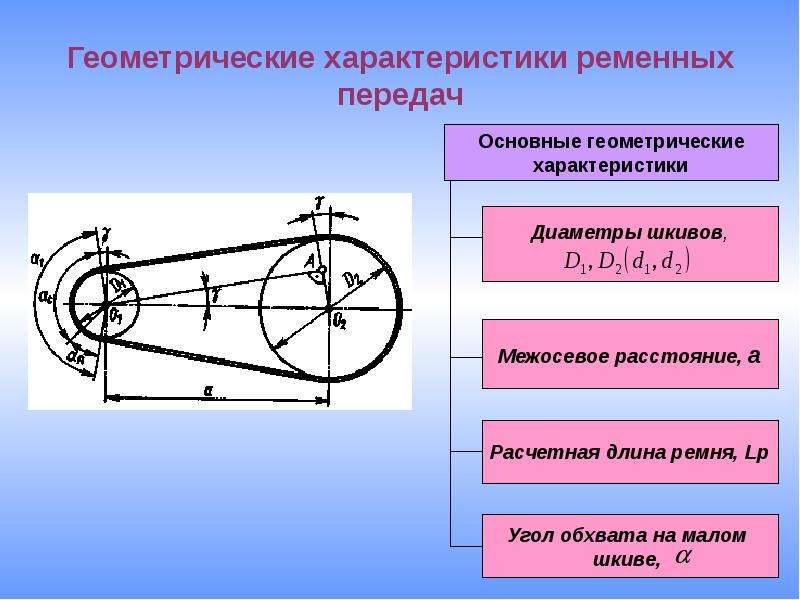

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

- расчетный Dрасч;

- наружный Dнар;

- внутренний, или посадочный Dвн.

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Зависимость оборотов от диаметра шкива

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

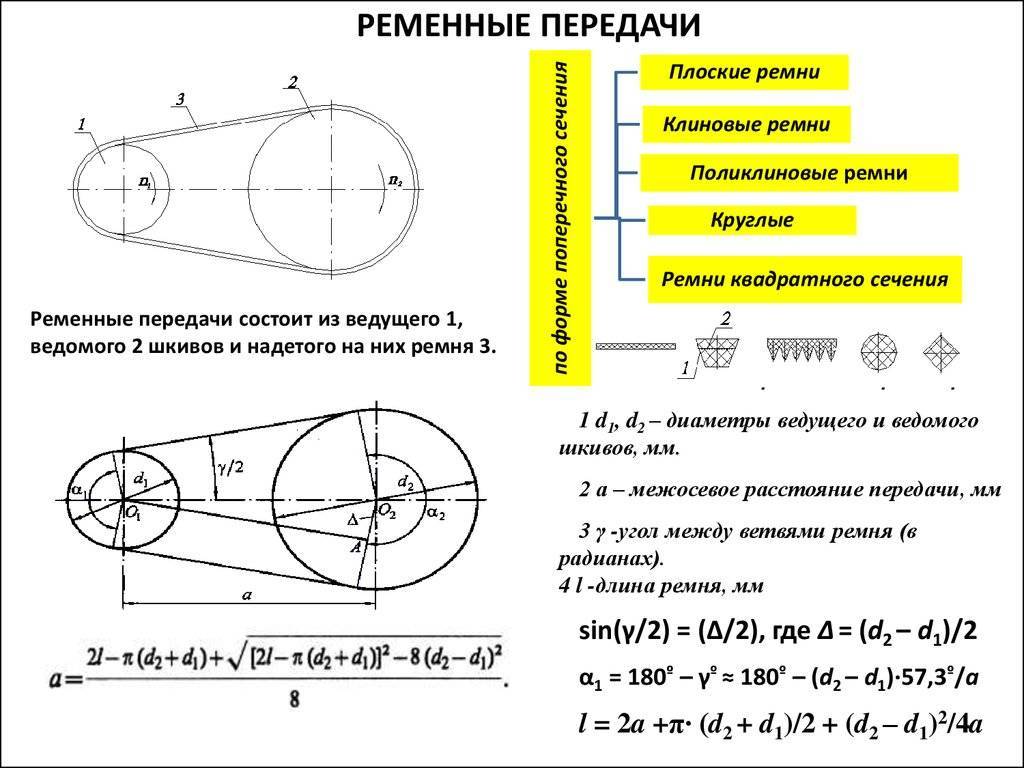

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 — ε)/(n1/n2),

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

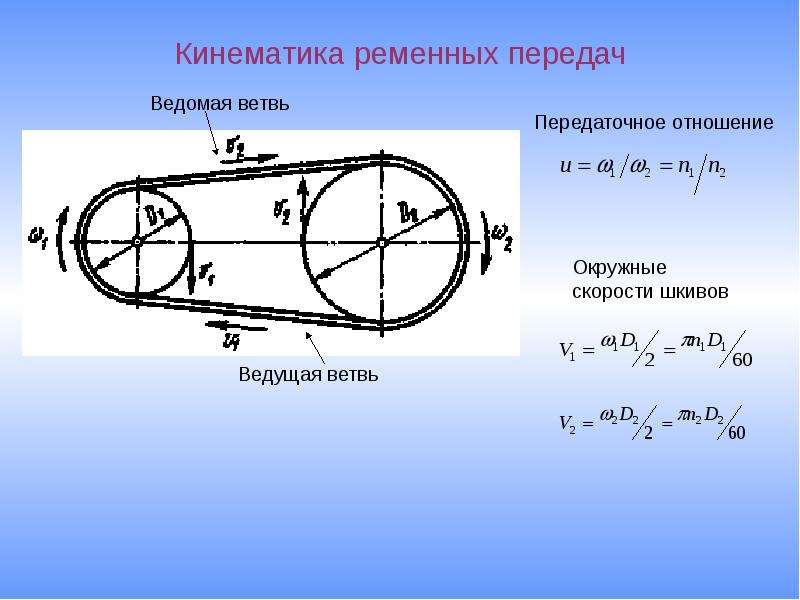

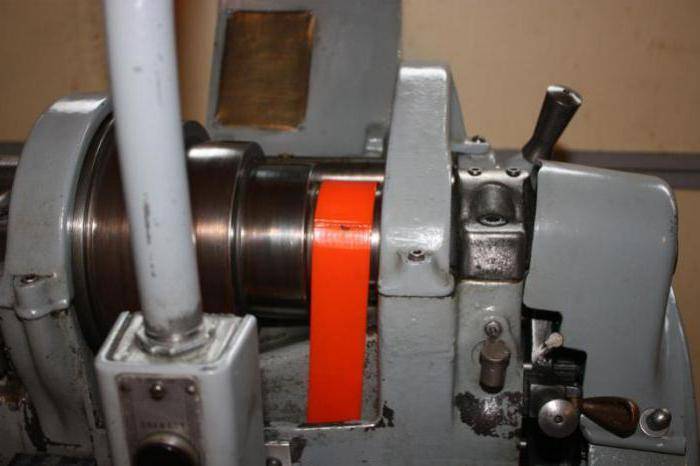

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM)

Синхронные и асинхронные электромашины

Двигатели переменного напряжения есть трёх типов: синхронные, угловая скорость ротора которых совпадает с угловой частотой магнитного поля статора; асинхронные – в них вращение ротора отстаёт от вращения поля; коллекторные, конструкция и принцип действия которых аналогичны двигателям постоянного напряжения.

Синхронная скорость

Скорость вращения электромашины переменного тока зависит от угловой частоты магнитного поля статора. Эта скорость называется синхронной. В синхронных двигателях вал вращается с той же быстротой, что является преимуществом этих электромашин.

Для этого в роторе машин большой мощности есть обмотка, на которую подаётся постоянное напряжение, создающее магнитное поле. В устройствах малой мощности в ротор вставлены постоянные магниты, или есть явно выраженные полюса.

Скольжение

В асинхронных машинах число оборотов вала меньше синхронной угловой частоты. Эта разница называется скольжение «S». Благодаря скольжению в роторе наводится электрический ток, и вал вращается. Чем больше S, тем выше вращающий момент и меньше скорость. Однако при превышении скольжения выше определённой величины электродвигатель останавливается, начинает перегреваться и может выйти из строя. Частота вращения таких устройств рассчитывается по формуле на рисунке ниже, где:

- n – число оборотов в минуту,

- f – частота сети,

- p – число пар полюсов,

- s – скольжение.

Такие устройства есть двух типов:

- С короткозамкнутым ротором. Обмотка в нём отливается из алюминия в процессе изготовления;

- С фазным ротором. Обмотки выполнены из провода и подключаются к дополнительным сопротивлениям.

Регулировка частоты вращения

В процессе работы появляется необходимость регулировки числа оборотов электрических машин. Она осуществляется тремя способами:

- Увеличение добавочного сопротивления в цепи ротора электродвигателей с фазным ротором. При необходимости сильно понизить обороты допускается подключение не трёх, а двух сопротивлений;

- Подключение дополнительных сопротивлений в цепи статора. Применяется для запуска электрических машин большой мощности и для регулировки скорости маленьких электродвигателей. Например, число оборотов настольного вентилятора можно уменьшить, включив последовательно с ним лампу накаливания или конденсатор. Такой же результат даёт уменьшение питающего напряжения;

- Изменение частоты сети. Подходит для синхронных и асинхронных двигателей.

Внимание!

Скорость вращения коллекторных электродвигателей, работающих от сети переменного тока, не зависит от частоты сети.

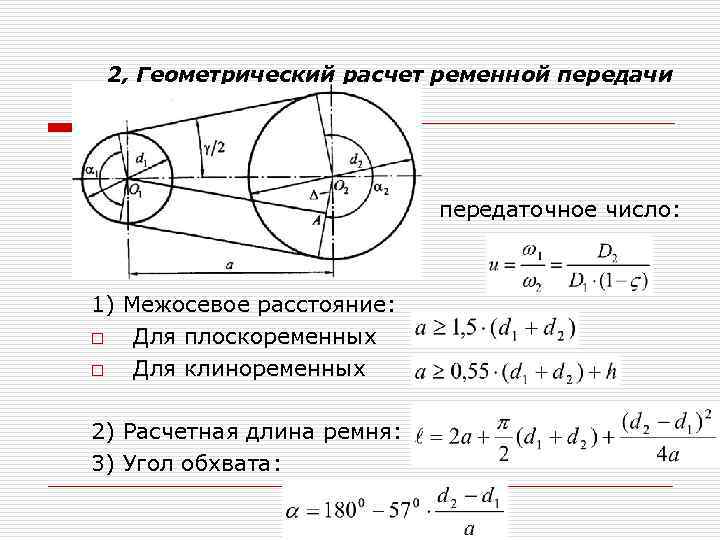

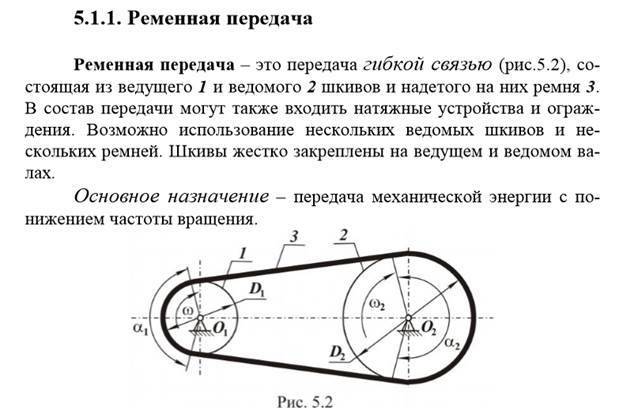

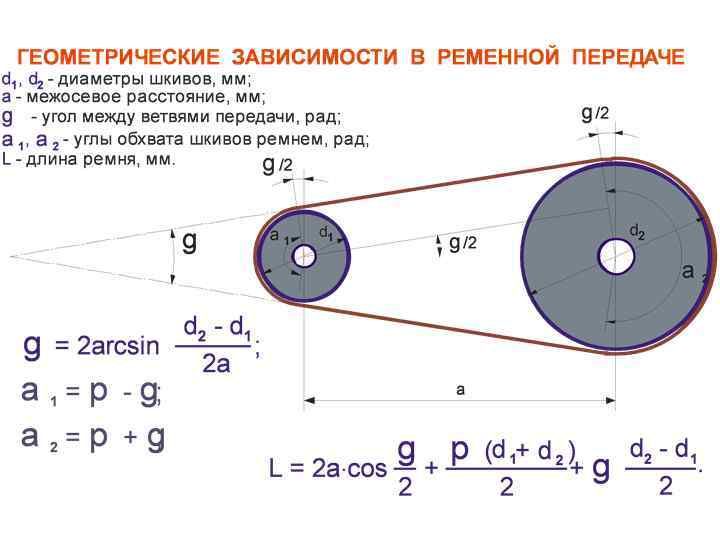

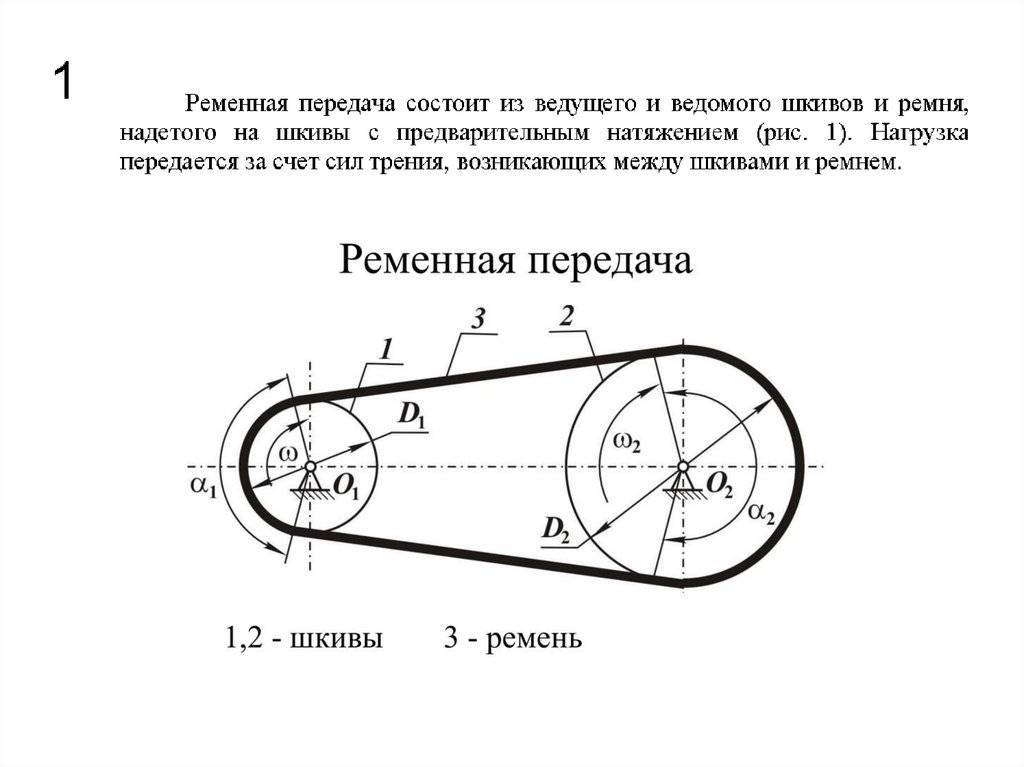

Расчет передач

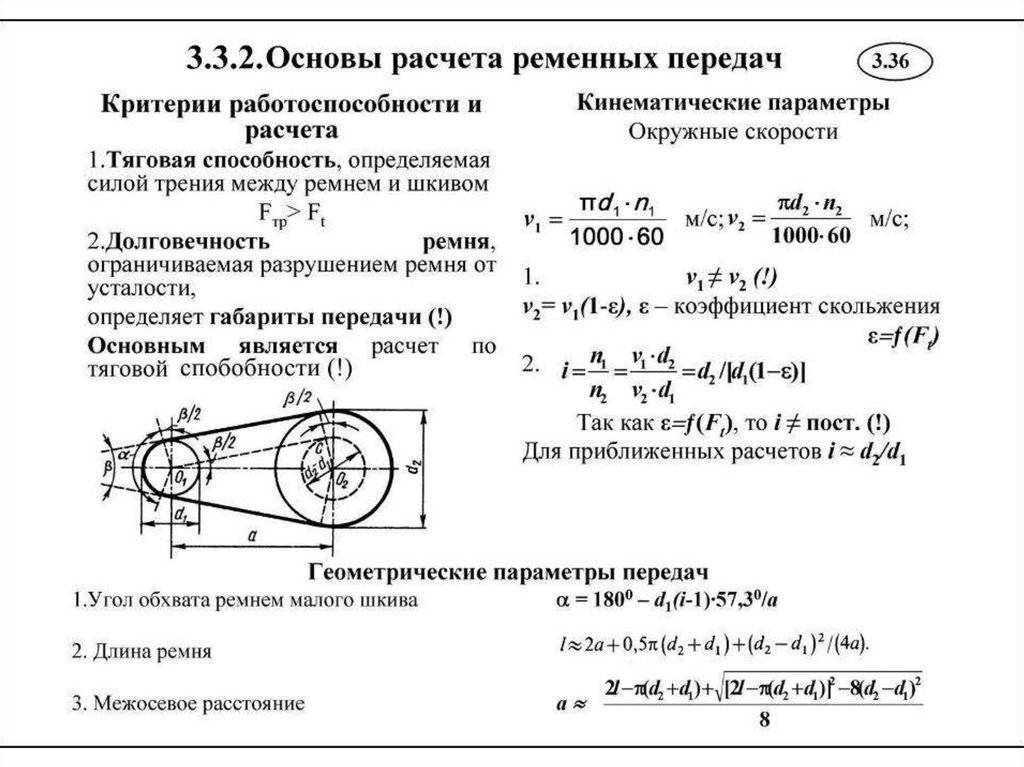

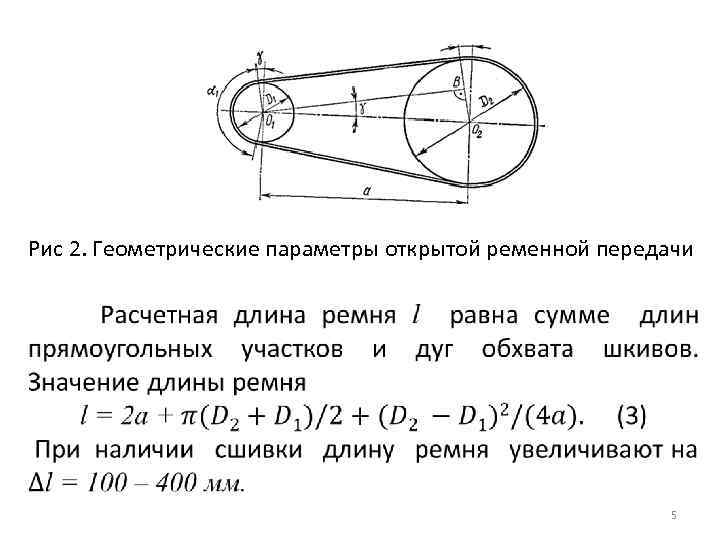

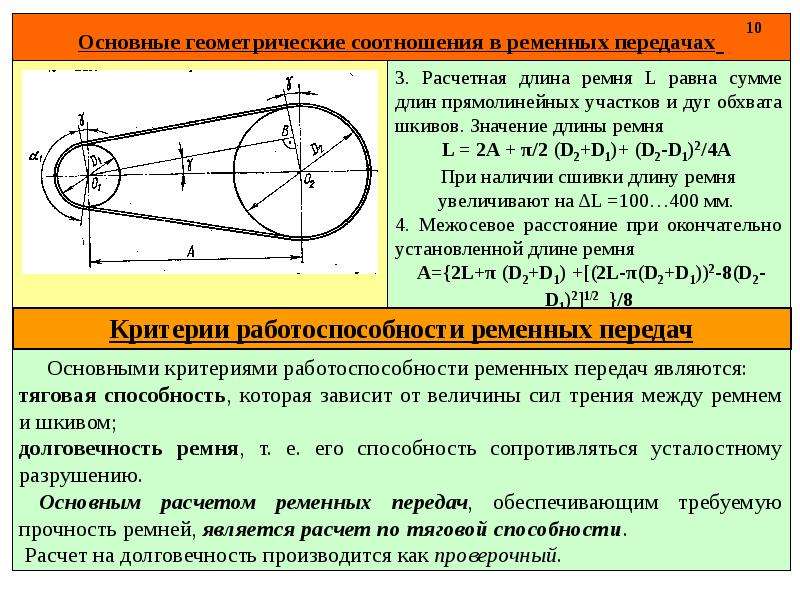

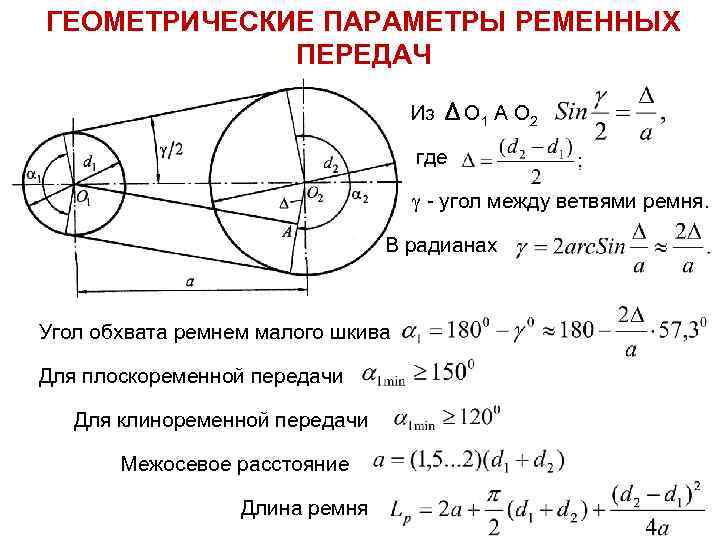

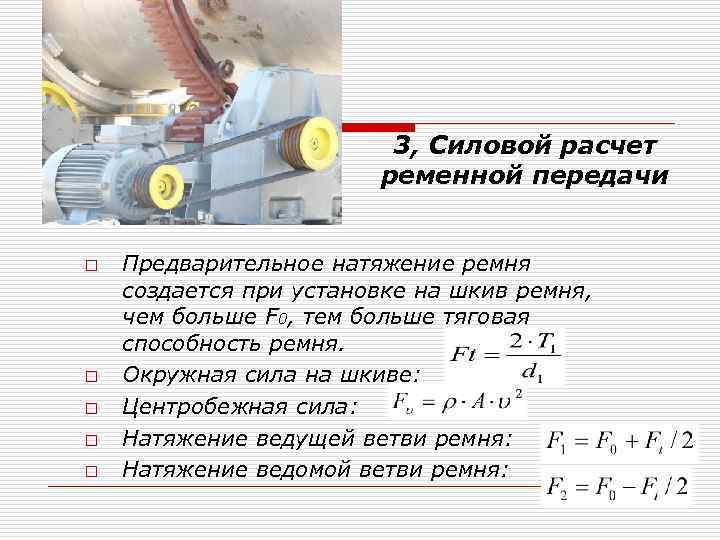

Все расчеты для любых типов ремней основаны на определении геометрических параметров, тяговой способности и долговечности.

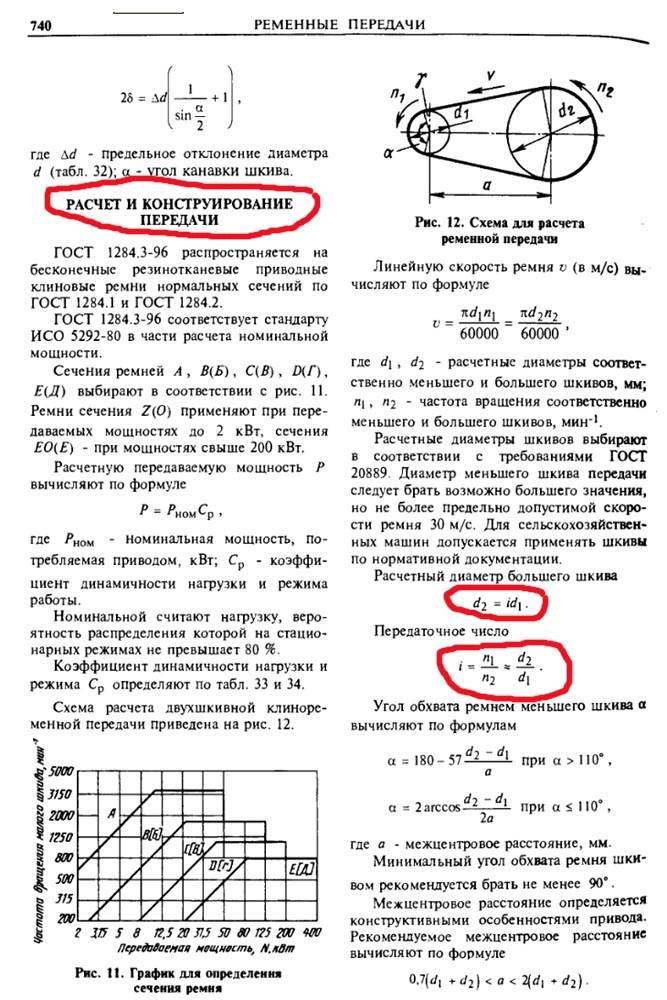

1. Определение геометрических характеристик и нагрузок. Расчет ременной передачи удобно рассмотреть на конкретном примере. Пусть нужно определить параметры ременного привода от электрического двигателя мощностью 3 кВт к токарному станку. Частоты вращения валов составляют, соответственно, n1 = 1410 мин-1 и n2 = 700 мин-1.

Выбирается обычно узкий клиновой ремень как наиболее часто используемый. Номинальный момент на ведущем шкиве составляет:

T1 = 9550P1 :n1 = 9550 х 3 х 1000 : 1410 = 20,3 Нм.

Из справочных таблиц выбирается диаметр ведущего шкива d1 = 63 мм с профилем SPZ.Скорость ремня определяется так:

V = 3,14d1n1 :(60 х 1000) = 3,14 х 63 х 1410 : (60 х 1000) = 4,55 м/с.

Она не превышает допустимую, которая составляет 40 м/с для выбранного типа. Диаметр большого шкива составит:

d2 = d1u х (1 – ey) = 63 х 1410 х (1-0,01) : 700 = 125,6 мм.

Результат приводится к ближнему значению из стандартного ряда: d2 = 125 мм.Расстояние между осями и длину ремня находят из следующих формул:

a = 1,2d2 = 1,2 х 125 = 150 мм;L = 2a + 3,14dcp + ∆2 :a = 2 х 150 + 3,14 х (63 + 125) : 2 + (125 – 63)2 :(4 х 150) = 601,7 мм.

После округления до ближайшего значения из стандартного ряда получается окончательный результат: L= 630 мм.

Межосевое расстояние изменится, и его можно снова пересчитать по более точной формуле:

a = (L – 3,14dcp) : 4 + 1 : 4 х ((L – 3,14dcp)2 – 8∆2)1/2 = 164,4 мм.

Для типовых условий передаваемая одним ремнем мощность определяется по номограммам и составляет 1 кВт. Для реальной ситуации ее надо уточнить по формуле:

= PKaKpKLKu.

После определения коэффициентов по таблицам получается:

= 1 х 0,946 х 1 х 0,856 х 1,13 = 0,92 кВт.

Требуемое количество ремней определяется делением мощности электродвигателя на мощность, которую может передавать один ремень, но при этом еще вводится коэффициент Сz = 0,9:

z = P1 :(Cz) = 3 : (0,92 х 0,9) = 3,62 ≈ 4.

Сила натяжения ремня составляет: F = σA = 3 х 56 = 168 H, где площадь сечения А находится по таблице справочника.

Окончательно нагрузка на валы от всех четырех ремней составит: Fsum = 2Fz cos(2∆/a) = 1650 H.

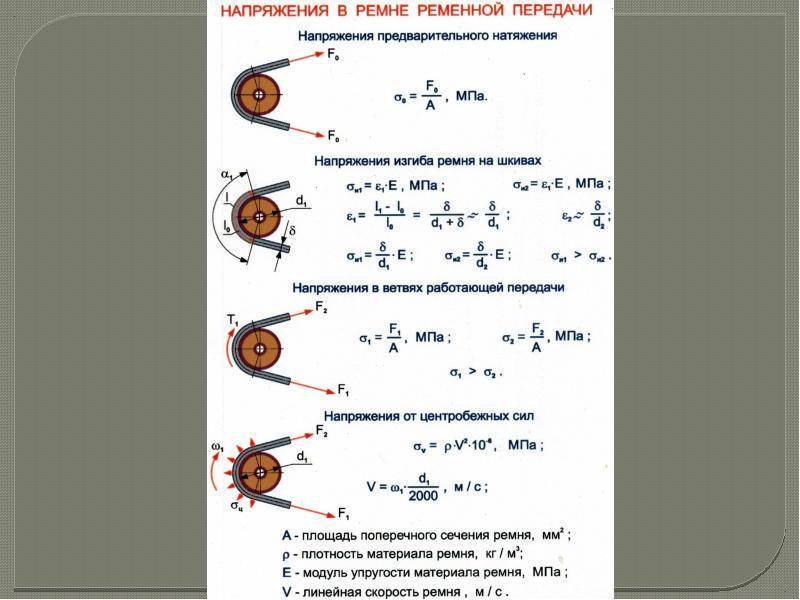

2. Долговечность. В расчет ременной передачи входит также определение долговечности. Она зависит от сопротивления усталости, определяемого величиной напряжений в ремне и частотой их циклов (количество изгибов в единицу времени). От появляющихся при этом деформаций и трения внутри ремня происходят разрушения усталости – надрывы и трещины.

Один цикл нагрузки проявляется в виде четырехкратного изменения напряжений в ремне. Частота пробегов определяется из такого соотношения: U = V : l < Ud,где V – скорость, м/с; l – длина, м; Ud – допускаемая частота (<= 10 – 20 для клиновых ремней).

3. Расчет зубчатых ремней. Главным параметром является модуль: m = p : n, где p – окружной шаг.

Величина модуля зависит от угловой скорости и мощности: m = 1,65 х 10-3 х (P1 :w1)1/3.

Поскольку он стандартизован, расчетная величина приводится к ближайшему значению ряда. Для высоких скоростей берутся повышенные значения.

Число зубьев ведомого шкива определяется по передаточному числу: z2 = uz1.

Межосевое расстояние зависит от диаметров шкивов: a = (0,5…2) х (d1 + d2).

У ремня число зубьев будет равно: zp = L : (3,14m), где L – ориентировочная расчетная длина ремня.

После выбирают ближнее стандартное число зубьев, затем определяют точную длину ремня из последнего соотношения.

Нужно также определить ширину ремня: b = Ft :q, где Ft – окружная сила, q – удельное натяжение ремня, выбираемое по модулю.

Нагрузка на валы составит: R = (1…1,2) х Ft.

Использование

Агрегаты с ЧПУ, оснащенные передачей плоскоременного типа, применяются в качестве станков, пилорам, генераторов, вентиляторов, а также в других сферах, где необходима работа приборов с повышенным уровнем гибкости и возможностью проскальзывания. Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Аналоги клинового типа применяются в сельскохозяйственной отрасли. Передача различного сечения способна выдержать высокие нагрузки и большую скорость. Машины промышленного класса предполагают использование вариаторов. Наилучшими характеристиками обладают зубчатые ремни. Их применяют как в промышленной, так и в бытовой области. Круглоременная передача применяются для маломощных приборов.

Основным минусом ременной передачи с ЧПУ является качество ремня. Даже самым качественным изделиям свойственно растягивание. Быстрее всего растягиваются длинные виды. Инструмент на растянутых ремнях не может обеспечить высокую точность обработки. Эффект растяжения можно снизить, закрепив два ремня друг на друга. Растягивается лишь определенный отрезок, поэтому этот недостаток не столь опасен.

Передача этого типа обеспечивает мягкие движения, при отсутствии резонанса. Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Используя станок с ЧПУ следует запомнить несколько факторов:

- зубчатые ремни обеспечивают перемещение подвижных частей агрегата;

- ремни делятся на замкнутые и незамкнутые;

- ремни из полиуретана более износостойкие;

- на станках с ЧПУ допускается использование армированных ремней.

Передача данного типа на приборах с ЧПУ на высоких скоростях способна уменьшить уровень мощности и точности. Данный недостаток решается при помощи установки специального оборудования. После их установки может понадобиться настройка драйверов. Данное действие требуется для того, чтобы сгладить работу агрегата. Оно производится в настройках программы. Значение для шкивов, обеспечивающих правильно перемещение, зависит о того, какой модели выбран станок, или ШВП.

Для агрегатов с числовым программным управлением, использующих ременную передачу, не требуется специальных программоноситель. Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.

Требования к элементам конструкции

Ремни клиновые обладают относительно небольшой толщиной. Это позволяет значительно сократить габариты, занимаемые системой. Однако этот факт требует особого подхода к организации геометрии шкива. Чтобы лента с него не соскакивала, внешняя поверхность дисков имеет специальные канавки. Они удерживают ремень в пазах.

Размер самого шкива подбирается в соответствии с передаточным соотношением. Если необходимо создать понижающую передачу, ведомый шкив будет больше ведущего элемента конструкции. Существует и обратное соотношение.

При изготовлении ленты ремня применяются специальные мягкие материалы, которые не должны терять своих эксплуатационных качеств при любых погодных условиях. В мороз и жару ремень остается гибким. Именно по этой причине не допускается установка вместо специальной ленты иного материала. Это приведет к поломке агрегата.

Расчет эксплуатации системы

Определяя размеры клиноременной передачи, необходимо рассчитать основные показатели ее эксплуатации. Для начала необходимо установить скорость, с которой будет вращаться лента. Для этого применяется определенный расчет. Данные для него были приведены выше.

С = 97 * 0,125 / 2 = 6,06 м/с

При этом шкивы будут вращаться с различной скоростью. Меньший вал будет оборачиваться с таким показателем:

СВм = 30 * 97 / 3,14 = 916 мин – ¹

Исходя из представленных расчетов в соответствующих справочниках, определяется предельная мощность, которую можно передать при использовании представленного ремня. Этот показатель равняется 1,5 кВт.

Чтобы проверить материал на долговечность, необходимо произвести простой расчет:

Полученный показатель допустим ГОСТом, по которому изготавливается представленный ремень. Его эксплуатация будет достаточно продолжительной.