Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

Движение рабочего инструмента имеет прерывистый характер. Интересная особенность, которая отличает фрезеровку от сверления или точения, – это положение каждого зубца в процессе обработки. Они работают, соприкасаются с поверхностью по одиночке, а не все вместе. Это увеличивает нагрузку на каждую из граней резца. И только оптимизация режимов резания при фрезеровании поможет минимизировать воздействие.

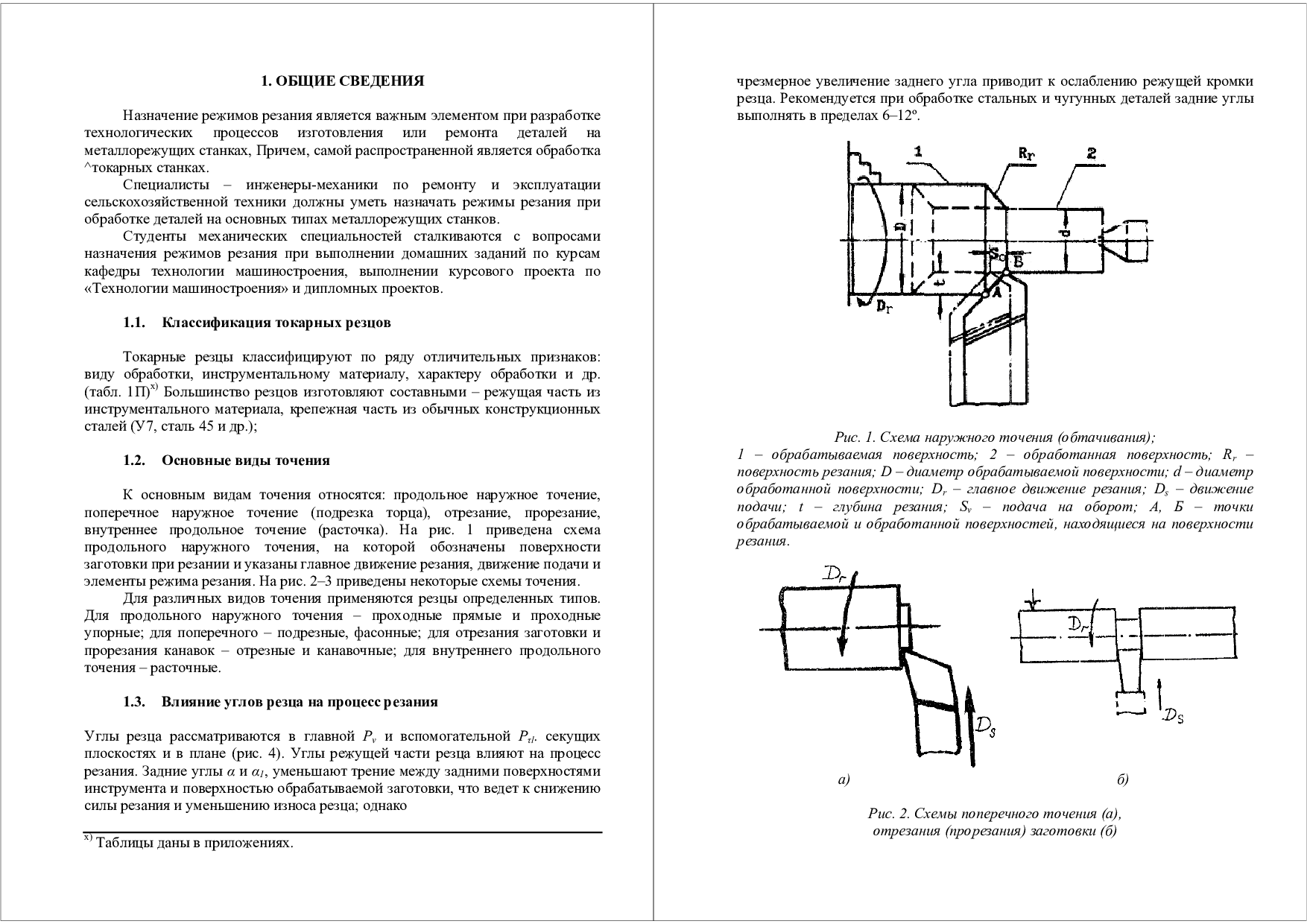

Особенности токарной обработки

Для того чтобы выточить определённую деталь на токарном станке, как правило, используют резцы. Они бывают самых различных модификаций и классифицируются по виду обработки, направлению подачи и форме головки. Кроме того, резцы выполняются из различных материалов: легированная сталь, углеродистая, инструментальная, быстрорежущая, вольфрам, твердый сплав.

Выбор того или иного зависит от материала обрабатываемой детали, её формы и способа обтачивания. Режимы резания при токарной обработке обязательно учитывают эти все нюансы. При точении обрабатываемая деталь закрепляется в шпинделе, он выполняет главные вращательные движения. В суппорте устанавливается инструмент для обработки, и движения подачи совершаются непосредственно им. В зависимости от используемого станка можно обрабатывать как очень мелкие детали, так и крупные.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

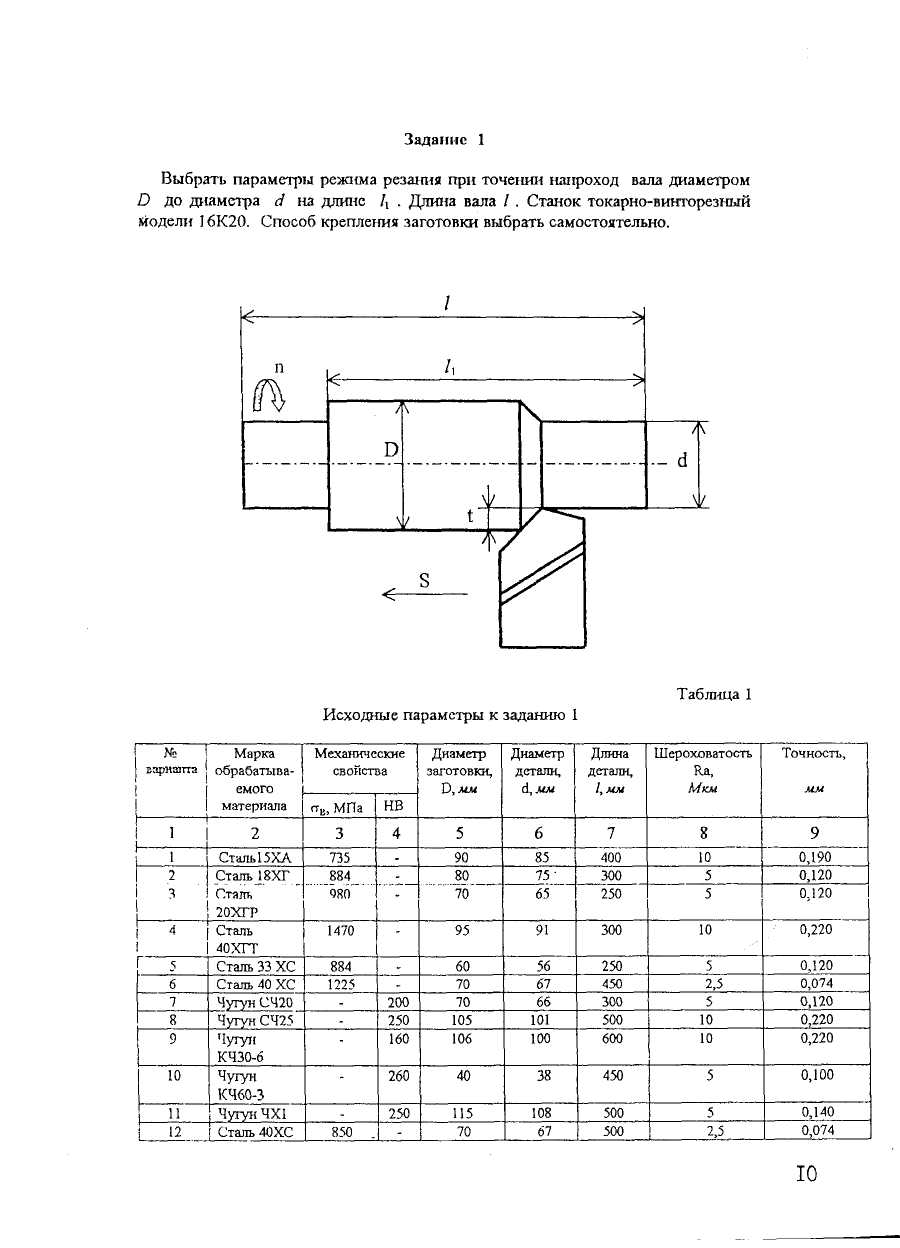

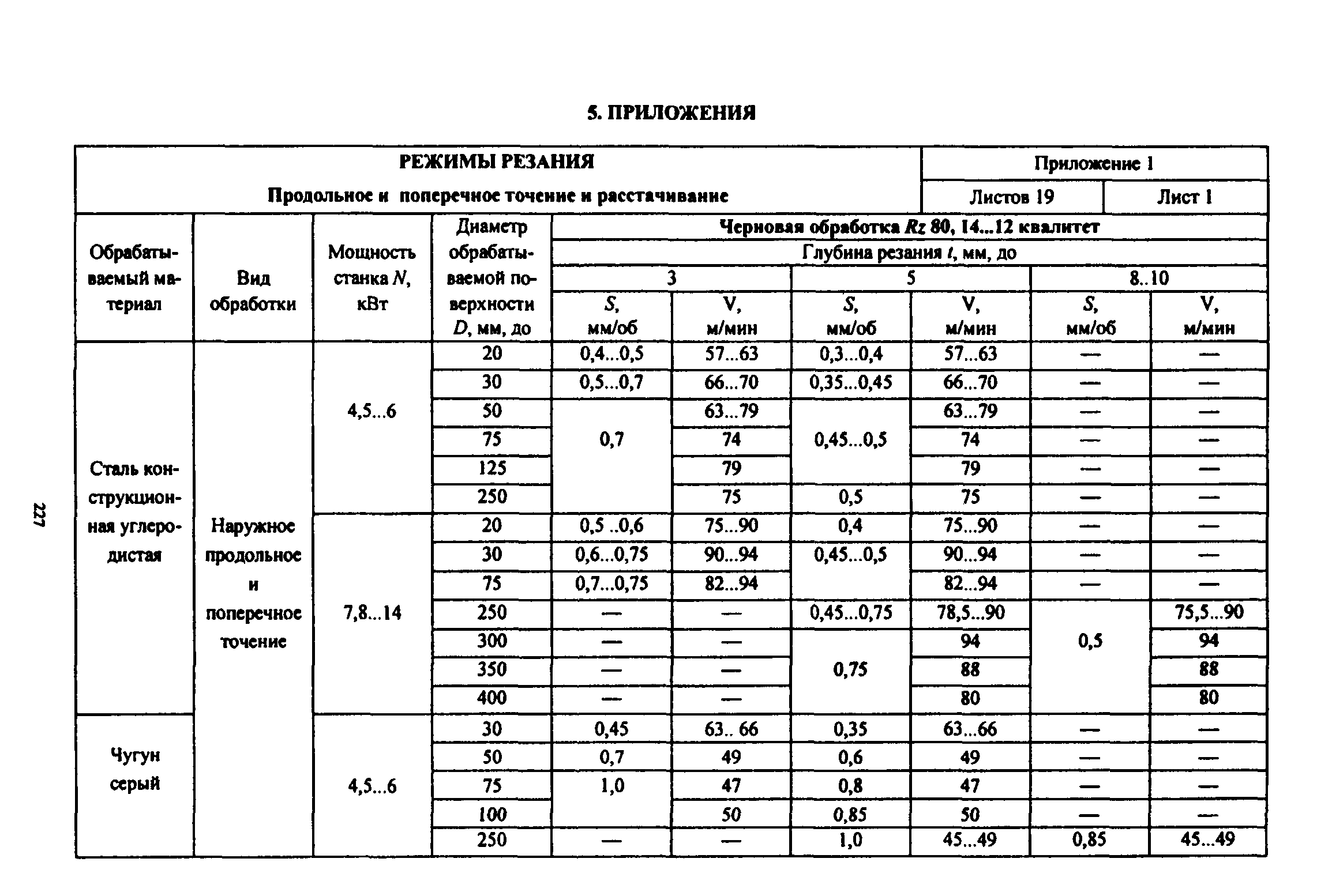

ТАБЛИЧНЫЙ МЕТОД РАСЧЕТА РЕЖИМА РЕЗАНИЯ

ПРИ ТОЧЕНИИ

Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

1. Выбирают и обосновывают в зависимости от марки обрабатываемого материала марку инструментального материала. Для токарных резцов рекомендуется применять твердые сплавы или минералокерамику, так как они обеспечивают значительно большую производительность обработки по сравнению с быстрорежущими сталями. Статистика показывает, что в металлообрабатывающей промышленности на долю твердосплавного инструмента приходится 70 %объема снятой стружки (табл. П. 1.3, П. 1.4 или ).

2. Выбирают форму заточки передней поверхности резца в зависимости от марки обрабатываемого материала и его прочностных свойств, жесткости технологической системы, характера выполняемой операции и необходимости завивания и дробления стружки.

3. Выбирают размеры поперечного сечения державки резца, исходя из паспортных данных станка. Выбранные размеры округляют до ближайших меньших стандартных размеров, приведенных в справочной литературе или в табл. П. 2.1–П. 2.11.

4. Выбирают геометрические параметры режущей части инструмента (табл. П. 2.1–П. 2.11 или ).

При токарной обработке используются как резцы общего назначения (табл. П. 2.1–П. 2.8), так и резцы с МНП (табл. П. 2.9–П. 2.12).

2.2. Выбор глубины резания и числа проходов

При выборе глубины резания необходимо стремиться снять весь припуск за один проход и лишь при чистовой и отделочной обработке припуск снимается за два и более проходов.

Например, при черновой обработке с шероховатостью поверхности до мкм весь припуск следует снимать за один проход, т.е. . При получистовой обработке от 10 до 40 мкм припуск мм следует снимать за один проход, т.е. . Если же припуск более 2 мм, то обработку производят за два прохода.

При проектировании технологических процессов рекомендуется выбирать значения параметров шероховатости из числа предпочтительных значений, принятых ГОСТ 2789-73 и приведенных в табл. 2.1 или прил. 10.

Таблица 2.1

Предпочтительные значения шероховатости

| Область применения | Значение Rz , мкм | Значение Rа , мкм |

| Отделочная и доводоч- ная обработка | 0,025 | — |

| 0,05 | 0,012 | |

| 0,1 | 0,025 | |

| 0,2 | 0,05 | |

| 0,4 | 0,1 | |

| 0,8 | 0,2 | |

| Чистовая и получистовая обработка | 1,6 | 0,4 |

| 3,2 6,3 12,5 | 0,8 1,6 3,2 | |

| 25,0 | 6,3 | |

| Предварительная (черновая) обработка | 50 | 12,5 |

| 100 | 25 | |

| 200 | 50 | |

| 400 | 100 |

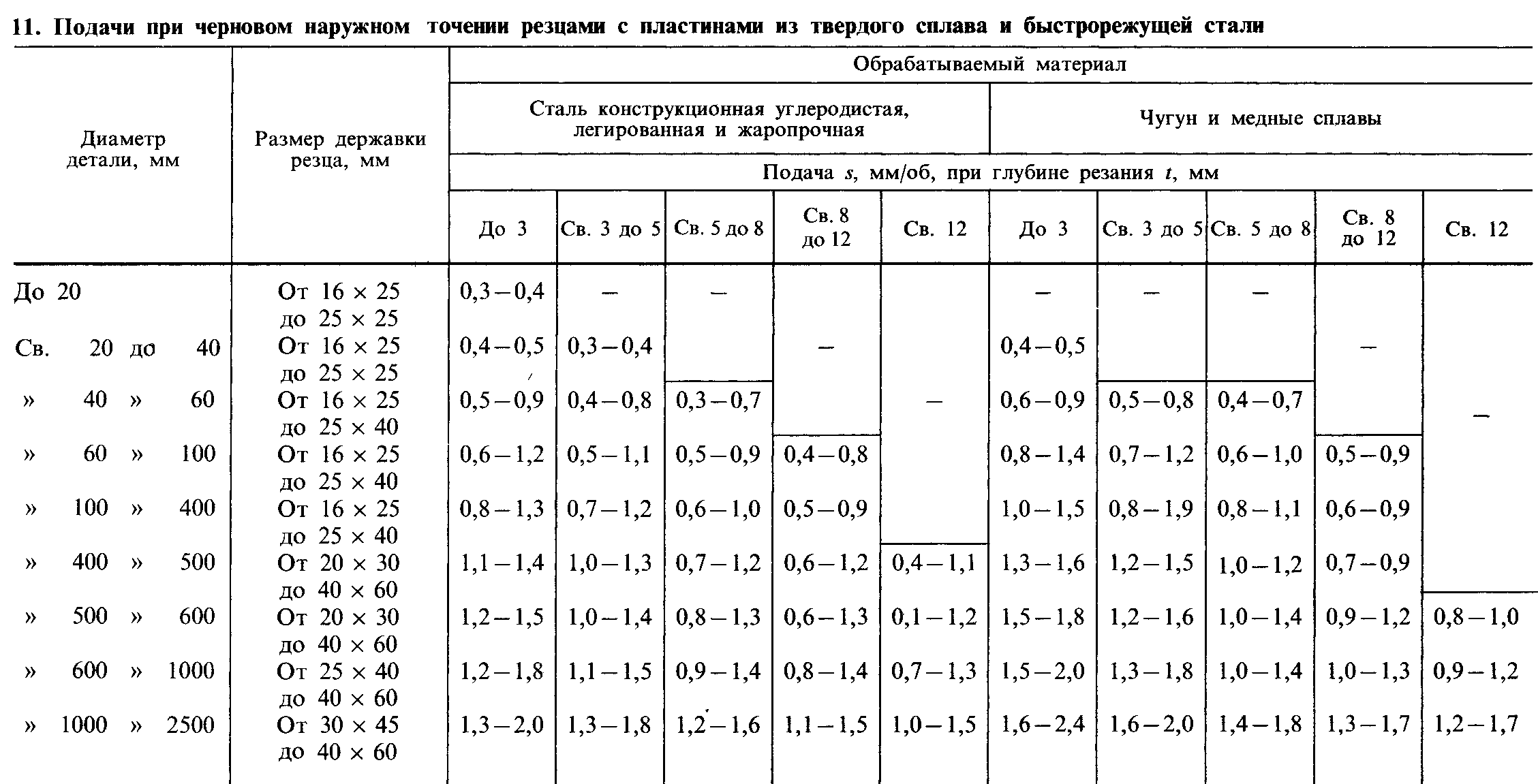

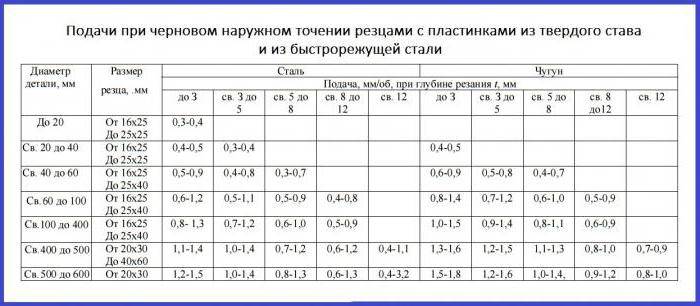

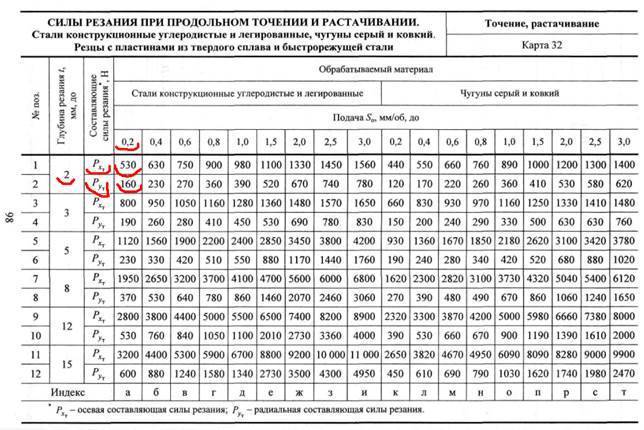

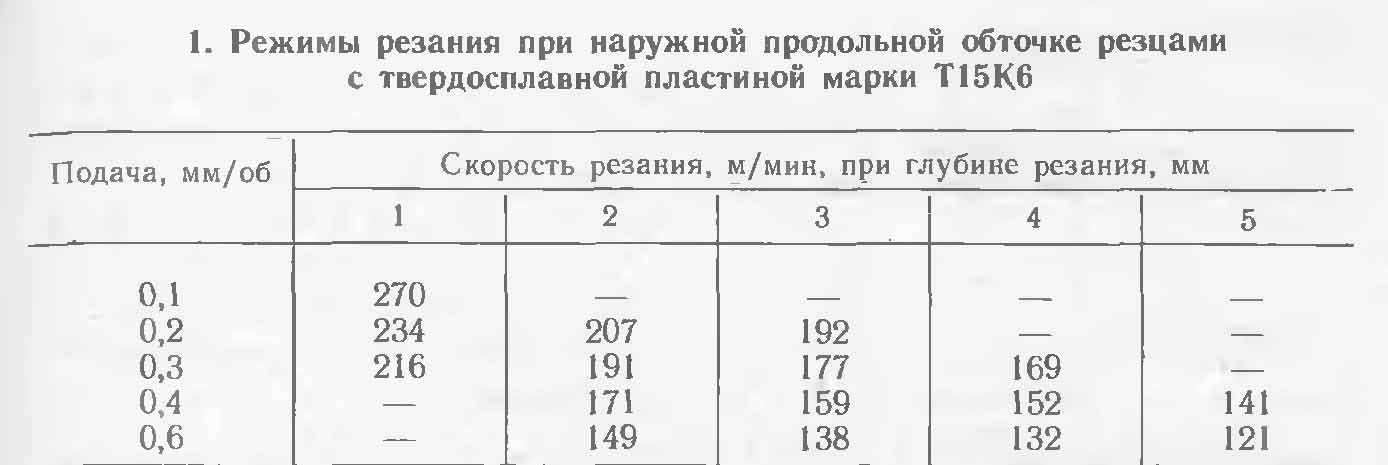

2.3. Выбор подачи

Подача назначается с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r

, марки обрабатываемого материала, жесткости технологической системы (табл. П. 3.1–П. 3.11 или ).

Величина подачи уточняется по станку; берется ближайшая меньшая подача.

Выбранная величина подачи проверяется по прочности пластинки твердого сплава или минералокерамики, для чего находится тангенциальная составляющая силы резания Рz

при выбранном режиме резания и сопоставляется с силой резания, допустимой прочностью пластинки для заданных условий обработки. Если фактическая силаРz не превышает допустимой, то подача выбрана правильно, в противном случае выбранную подачу необходимо уменьшить.

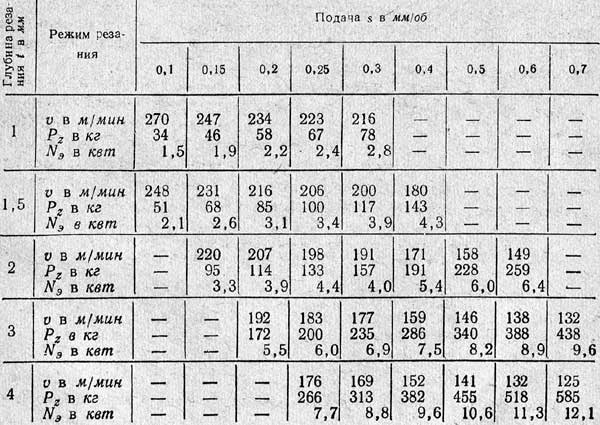

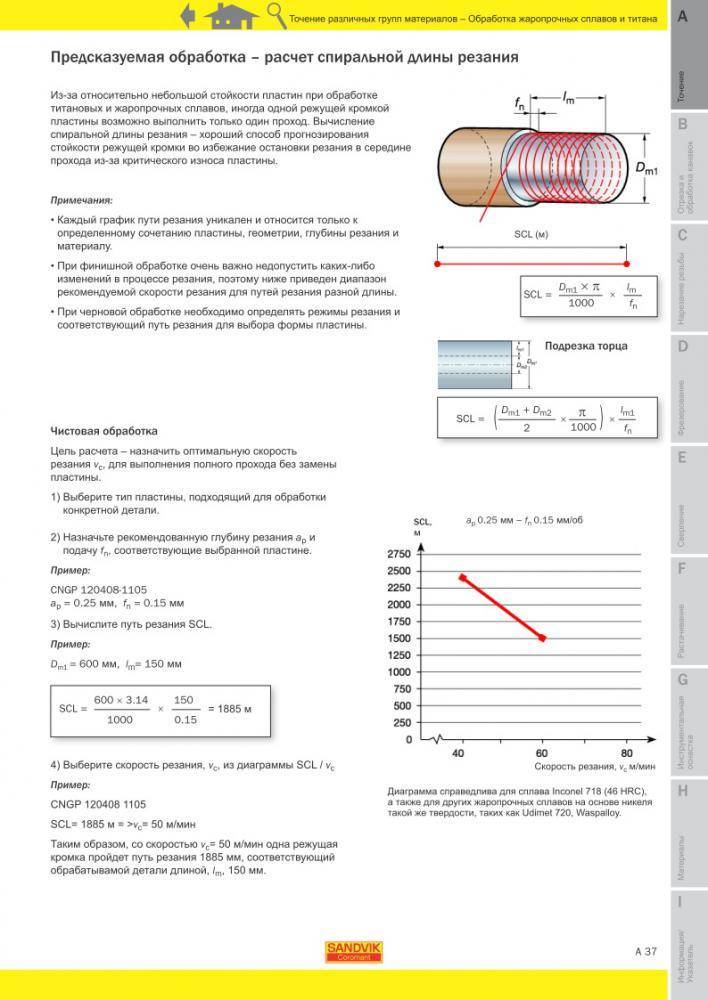

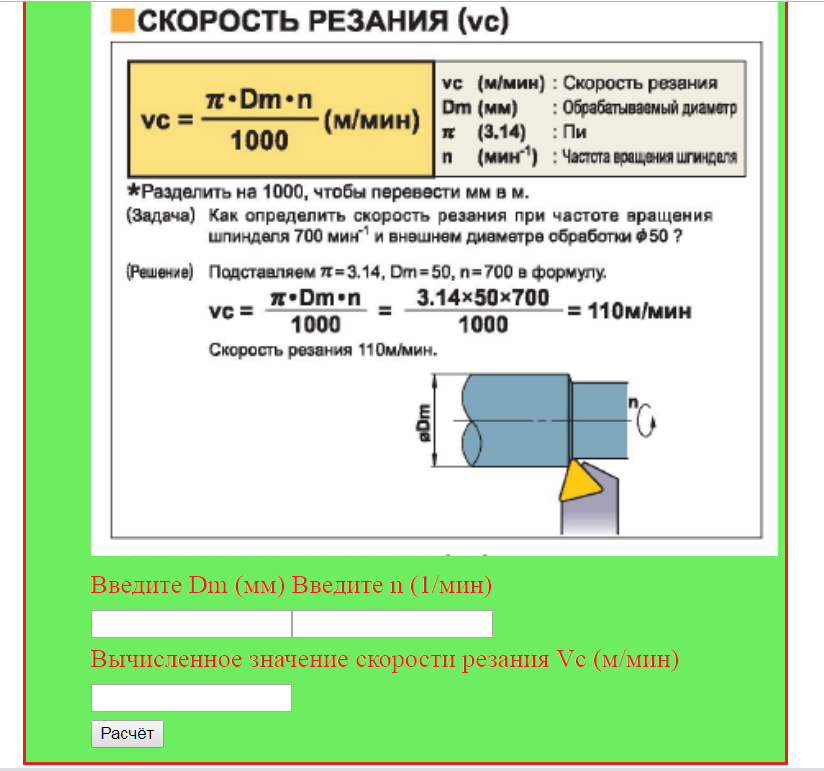

2.4. Расчет скорости резания

Скорость резания (м/мин): при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

, (2.1)

а при отрезании, прорезании и фасонном точении – по формуле

. (2.2)

Среднее значение стойкости Т

при одноинструментальной обработке 30–60 мин. Значения коэффициентаСV показателей степених ,у иm приведены в справочной литературе , табл. П. 3.12.

Коэффициент КV

является произведением коэффициентов, учитывающих влияние материала заготовкиК МV , состояния поверхностиК ПV , материала инструментаК ИV , СОТСКV СОТС (табл. П. 3.12–П. 3.20, П. 9.1–9.7).

При многоинструментальной обработке и многостаночном обслуживании период стойкости увеличивают, вводя соответственно коэффициенты К

ТИ иК ТС, угол в плане резцовК φ и радиуса при вершине резцаКr , табл. П. 3.19.

Оптимальную скорость резания V

0 при точении выбирают из или подсчитывают по формулам (1.1–1.7).

После окончательного выбора или расчета скорости резания, с учетом всех поправок, произвести сравнительный анализ их величин и в дальнейших расчетах использовать наибольшую из них.

Определяют число оборотов шпинделя

, об./мин, (2.3)

где D

– диаметр обрабатываемой поверхности, мм.

Число оборотов шпинделя уточняется по станку (для универсального оборудования) и рассчитывается уточненная скорость резания.

Классификация инструментов

Разделить их можно по трем показателям, каждый из которых оказывает достаточно сильное влияние на результаты проведения операций. Если установить неподходящий, это обернется недостаточной продуктивностью труда, ухудшением точности, повышением износа функциональных узлов или даже нарушением техники безопасности

Поэтому так важно правильно определиться и использовать то, что подходит для станка

По способу обработки

Чтобы вам было проще выбирать рекомендуемые режимы резания при точении, таблицы составлены для таких разновидностей лезвий:

- • проходные;

- • резьбовые;

- • галтельные;

- • расточные;

- • фасонные;

- • резьбовые;

- • прорезные;

- • подрезные;

- • отрезные.

Между собой они различаются формой, размерами и исполнением кромок.

По материалу рабочей части

Они бывают:

- инструментальные;

- быстрорежущие;

- минералокерамические;

- твердосплавные – одно-, двух- и трехкарбидные (вольфрамовые, титановольфрамовые и титанотанталовольфрамовые соответственно).

Конкретный вариант подбирается, исходя из твердости поверхности детали – понятно, что он должен быть еще прочнее, чтобы не разрушаться при механическом контакте, а снимать стружку.

По исполнению

Есть один момент, о котором стоит помнить, выбирая любой параметр, например, обороты токарного станка по металлу: таблица составлена сразу для всех видов инструмента. При этом конструкция у него может быть:

- сборная;

- цельная;

- комбинированная.

У каждого типа свои преимущества. Первый отличается наибольшей ремонтопригодностью, ведь можно заменить лишь один деформированный элемент, а не весь резец. Зато второй гораздо лучше выдерживает повышенные нагрузки, так как равномерно воспринимает все силовые воздействия. Третий же сочетает в себе преимущества двух предыдущих, но стоит дороже всего.

Определяться вам, в зависимости от характера и твердости поверхности, точности снятия слоя, тех геометрических параметров, которые нужно получить в результате.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Таблицы: скорость подачи

| Материал | Скорость для 3-миллиметрового торцевого инструмента (в миллиметрах в минуту) | Скорость для 6-миллиметрового торцевого инструмента (в миллиметрах в минуту) |

| Мягкие сорта дерева | от 1 до 1,5 тысячи | от 2 до 3 тысяч |

| Твердое дерево | от 0,5 до 1 тысяч | от 1,5 до 2,5 тысячи |

| Двухслойный пластик | 2 тысячи | отсутствует |

| Акрил и разные виды полистирола | от 0,8 до 1 тысячи | от 1 до 1,3 тысячи |

| ПВХ | от 1,5 до 2 тысяч | от 1,5 до 2 тысяч |

| Алюминиевые сплавы | от 0,5 до 0,8 тысячи | от 0,8 до 1 тысячи |

Значения в таблице указывают минимальный и максимальный показатели, на которых фрезерные станки могут исправно резать без риска возникновения сбоев.

Особенности определения режимов резания при точении

В первую очередь нужно выбрать глубину обработки, после нее – подачу и скорость

Важно соблюсти именно такую последовательность – в порядке увеличения степени воздействия на инструмент. Сначала вычисляются те характеристики, которые могут лишь минимально изменить износ резца, в конце те, что влияют на ресурс по максимуму

Параметры следует определять для предельных возможностей оборудования, в обязательном порядке учитывая размеры, металл исполнения, конструкцию инструмента.

Важным пунктом является нахождение подходящей шероховатости. Плюс, правильнее всего взять лезвие под конкретный материал, ведь у того же чугуна одна прочность и твердость, а у алюминия – совсем другая. Не забывайте также, что в процессе происходит нагрев детали и возрастает риск ее деформации.

Выбор режима резания при точении на токарном станке продолжается установлением типа обработки. Какой она будет, черновой или чистовой? Первая грубая, для нее подойдут инструменты, выполненные из твердых сталей и способные выдержать высокую интенсивность техпроцесса. Вторая тонкая, осуществляется на малых оборотах, со снятием минимального слоя металла.

Глубина определяется количеством проходов, за которые убирается припуск. Подача представляет собой расстояние, преодолеваемое кромкой за вращение заготовки, и может быть одного из трех типов:

- • минутная;

- • на зуб;

- • на оборот.

Скорость в значительной степени зависит от того, какая именно операция выполняется, например, при торцевании она должна быть высокой.

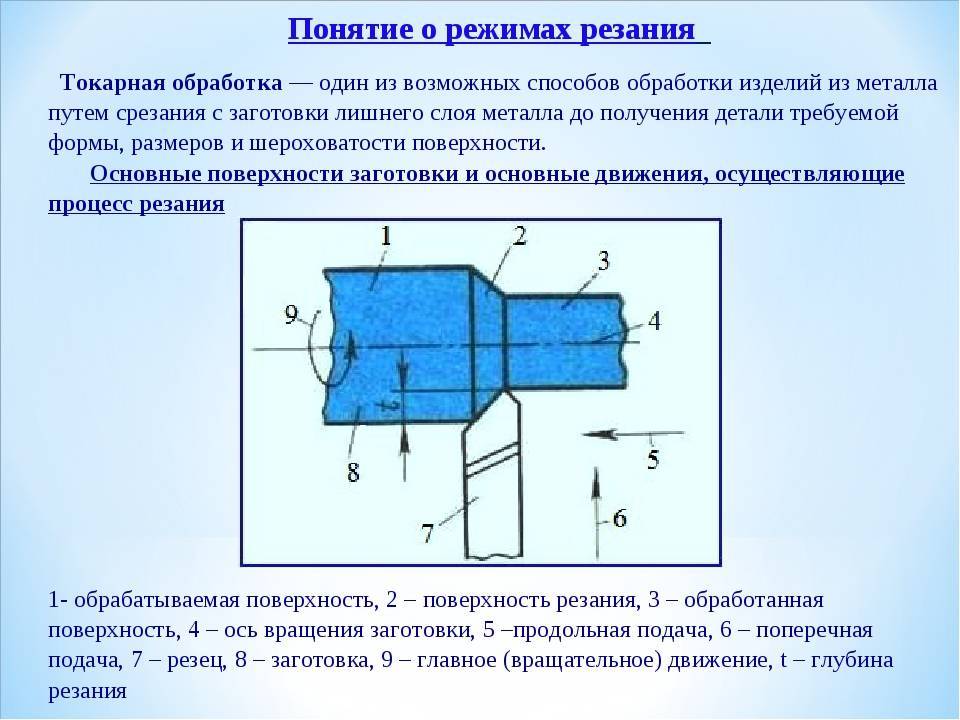

Особенности процесса

Токарная отделка осуществляется на специальных станках с помощью резцов. Главные движения выполняются шпинделем, который обеспечивает вращение закрепленного на нем объекта. Движения подачи совершаются инструментом, который закреплен в суппорте.

К основным видам характерных работ относятся: торцевое и фасонное обтачивание, растачивание, обработка углублений и канавок, подрезание и отрезание, оформление резьбы. Каждый из них сопровождается производительными движениями соответствующего инвентаря: проходных и упорных, фасонных, растачивающих, подрезных, отрезных и резьбовых резцов. Разнообразный типаж станков позволяет обрабатывать мелкие и очень крупные объекты, внутренние и внешние поверхности, плоские и объемные заготовки.

Основные параметры

Одна из главных задач технологической подготовки производства при токарных работах — это определение рациональных режимов резания. При их расчете должны учитываться особенности обрабатываемого изделия и возможности станочного парка, а также наличие соответствующего инструмента, приспособлений и оснастки. Компоновка узлов и агрегатов токарного станка позволяет реализовать два определяющих вида движения, которые формируют заданную конфигурацию поверхностей детали: вращение заготовки (главное движение) и перемещение резца вглубь и вдоль поверхности детали (подача). Поэтому основными технологическими параметрами для токарного оборудования являются:

- глубина резания;

- подача и обороты шпинделя;

- скорость резания.

Существует взаимовлияние режимов резания и основных элементов производственной экономики. Среди них самые значимые — это:

- производительность оборудования;

- качественные показатели производства;

- стоимость выпускаемых изделий;

- износ оборудования;

- стойкость инструмента;

- безопасность труда.

Понятие о режимах резания

Точение на предельных режимах повышает производительность токарного оборудования. Однако такая работа станков не всегда возможна и целесообразна, т.к. существуют ограничения в виде предельной мощности главного привода, жесткости и прочности обрабатываемых изделий, а также технологических параметров инструмента и оснастки.

При неправильном расчете или подборе технологических параметров работа на высоких скоростях может вызвать повышенную вибрацию и разбалансировку отдельных механизмов токарного станка. Это приводит к понижению точности и повторяемости размеров изделий. Кроме этого повышается риск поломки инструмента и выхода из строя станка.

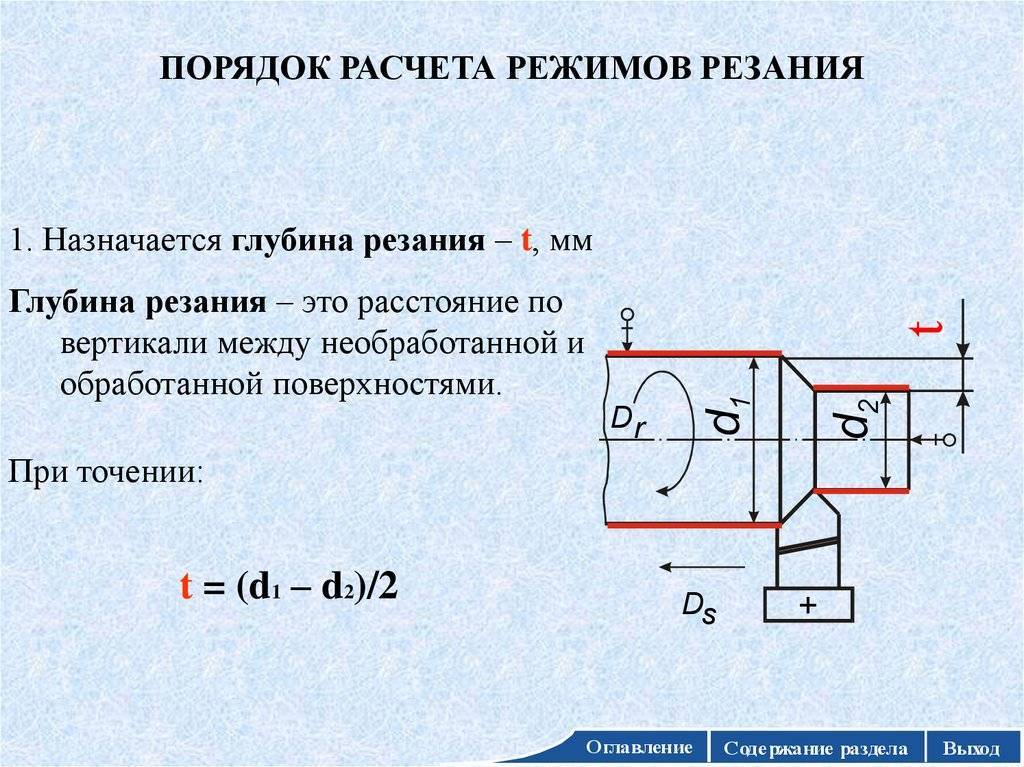

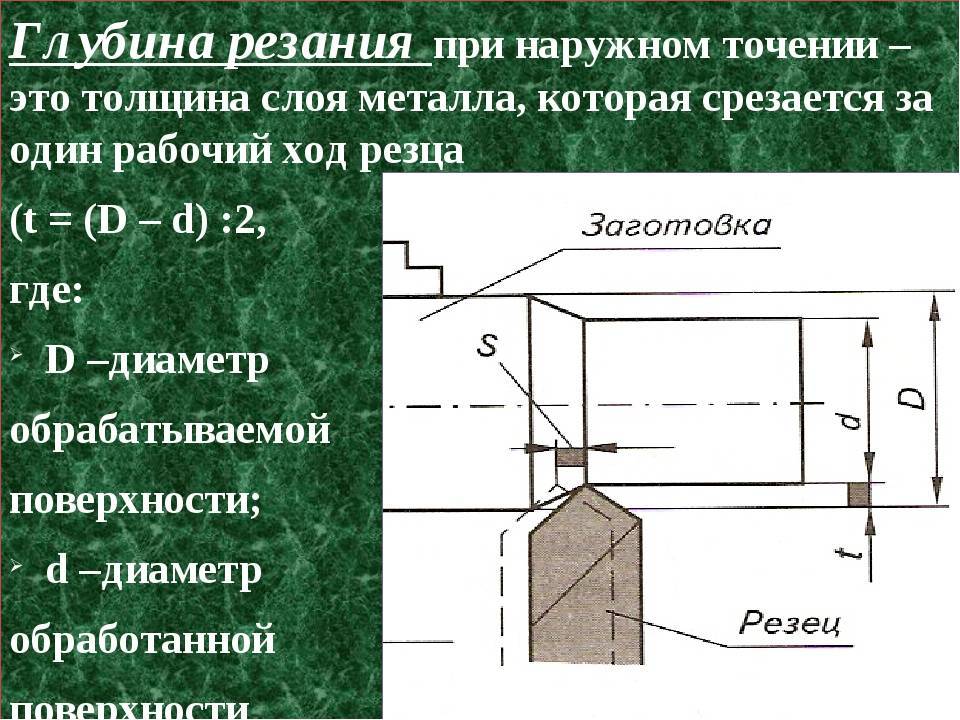

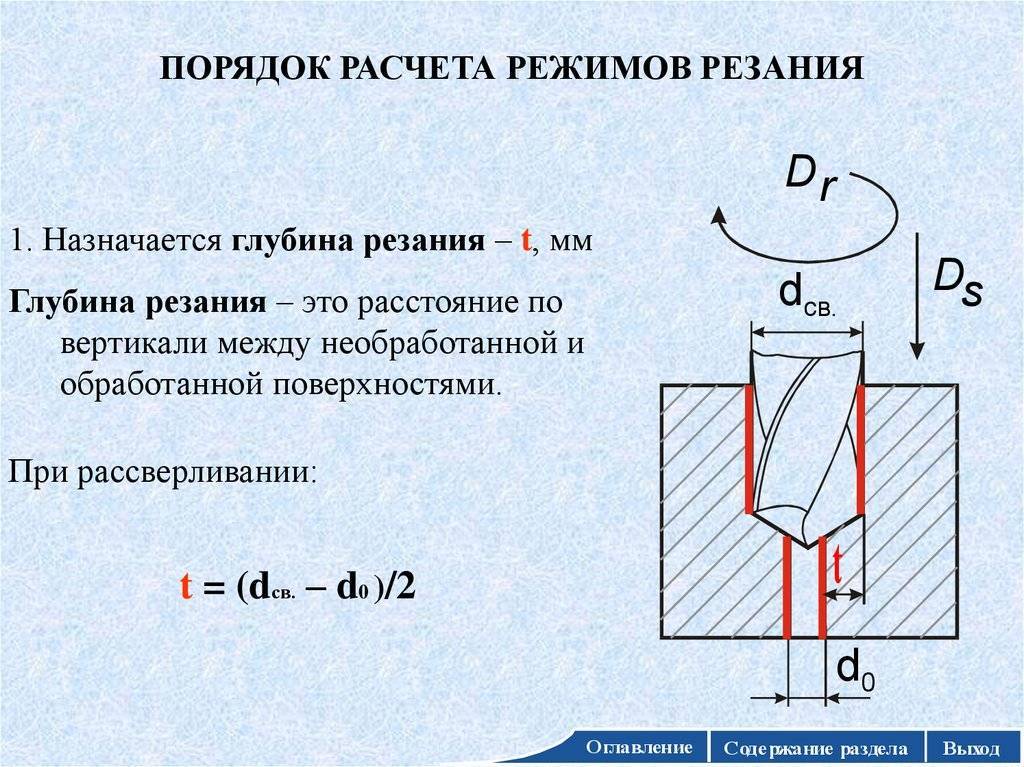

Глубина

Припуск — это толщина металла, удаляемого токарным резцом с заготовки до достижения ею чистового размера. При обточке и расточке он удаляется поэтапно за заданное число резов. Толщина металла, удаляемого за единичный проход резца, в механообработке носит название глубина резания и измеряется в миллиметрах. В технологических расчетах и таблицах этот параметр обозначают буквой t.

При операциях обточки она равна 1/2 разности диаметров перед и после обточки детали и вычисляется по формуле:

t = (D-d)/2,

где t – глубина резания; D — диаметр заготовки; d – заданный диаметр детали.

При операциях подрезки — это размер слоя металла, удаляемого с торца заготовки за единичный проход резца, а при проточке и отрезке — глубина канавки.

Глубина резания

В идеальном случае на удаление припуска требуется один проход резца. Но в реальности токарный процесс, как правило, включает в себя черновой и чистовой этап обработки (а для поверхностей с повышенной точностью – и получистовой). При хороших характеристиках и форме заготовки обе эти операции выполняются за два-три прохода.

Подача

Подача при токарной обработке — это длина пути при поперечном перемещении режущей кромки резца, совершаемом ей за единичный оборот шпинделя. Ее измеряют в мм/об, в технологической документации обозначают буквой S и подбирают по технологическим справочникам. Величина подачи зависит от мощности главного привода, значения t, габаритов и физических свойств обрабатываемой заготовки. При точении она рассчитывается по формуле:

S=(0,05…0,25) ×t,

При операции точения подача на токарном станке должна устанавливаться на максимально возможное число, но с учетом технологических параметров станка и применяемого инструмента. При операциях по черновому точению она зависит от мощности главного привода и устойчивости детали. А при чистовом точении основным критерием является заданный класс шероховатость поверхности.

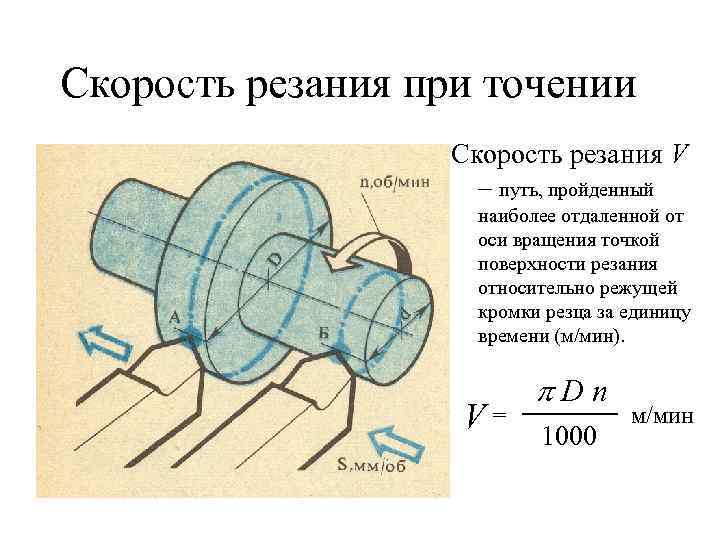

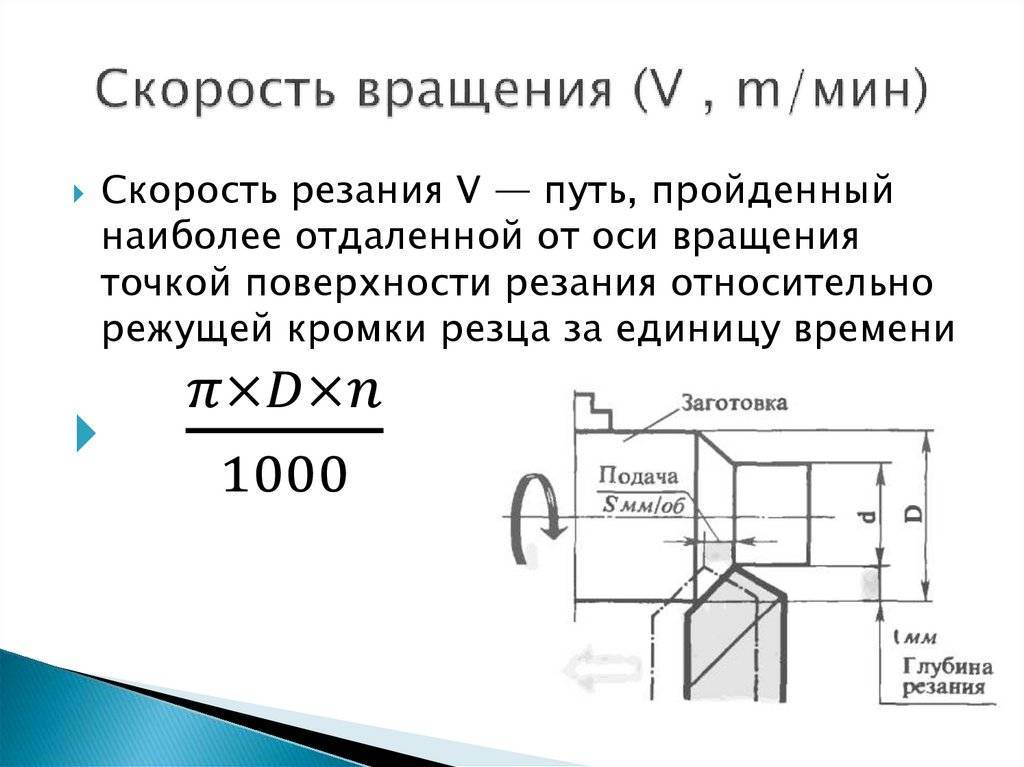

Скорость

Скорость резания при токарной обработке — это суммарная траектория режущей кромки резца за единицу времени. Ее размерность — в м/мин, а в таблицах и расчетах ее обозначают буквой v и подбирают по технологической документации или рассчитывают по формулам. В последнем случае расчет происходит в следующей последовательности:

- вычисляется величина t;

- по справочнику выбирается значение S;

- определяется табличное значение vт;

- рассчитывается уточненное значение vут (умножением на корректирующие коэффициенты);

- с учетом скорости вращения шпинделя выбирается фактическое значение vф.

Скорость резания

Этот параметр является одной из основных характеристик производительности металлорежущего оборудования и напрямую влияет на эксплуатационные режимы работы токарного станка, износ инструмента и качество обрабатываемой поверхности.

Глубина врезания за проход

Рекомендации по глубине врезания можно найти в каталоге или в ToolGuide. Эти значения рекомендуются в качестве начальных, при этом необходимо подобрать оптимальное количество проходов для каждой конкретной операции точения резьбы.

- Избегайте глубины врезания менее 0,05 мм

- Для пластин со вставками из кубического нитрида бора глубина врезания не должна превышать 0,10 мм

- Для многозубых пластин необходимо в точности следовать рекомендациям по глубине врезания

Уменьшение глубины врезания (постоянная площадь сечения стружки)

Уменьшение глубины врезания за проход – самый популярный способ улучшить результат обработки и первый выбор на всех операциях точения резьбы.

- Первый проход должен быть самым глубоким, а последний – около 0,07 мм

- Даёт равномерную нагрузку на пластину и более «сбалансированную» площадь сечения стружки

Постоянная глубина врезания за проход

При постоянной глубине врезания каждый проход (кроме последнего) будет осуществляться с одинаковой глубиной врезания независимо от количества проходов. Этот вариант является менее производительным.

- Повышает необходимое количество проходов

- Более высокая нагрузка на пластину

- Может обеспечить более оптимальный контроль над стружкодроблением

- Не рекомендуется использовать при обработке резьб с шагом более 1,5 мм или 16 ниток на дюйм

Циклы точения резьбы на станках с ЧПУ

Стандартные токарные станки с ЧПУ имеют специализированные циклы точения резьбы, где шаг, глубина резьбы и количество проходов можно задать различными способами, включая программирование первого и последнего проходов.

Для последнего прохода настоятельно рекомендуется не использовать зачистной проход (при котором глубина резания последнего прохода равна глубине резания предыдущего). Более оптимально использовать рекомендуемые циклы врезания для обеспечения высокого качества резьбы и стойкости пластины.

Графоаналитический и машинный методы

Графический способ является вспомогательным и основан на математических расчетах. Вычисленные результаты подач наносятся на график, где расчерчивают линии станка и резца и по ним определяют дополнительные элементы. Этот метод – очень сложная комплексная процедура, которая является неудобной для серийного производства.

Машинный способ – точный и доступный вариант для опытного и начинающего токаря, разработанный для того, чтобы вычислять режимы резания при токарной обработке. Программа предоставляет наиболее точные значения в соответствии с заданными исходными данными. Они обязательно должны включать:

- Коэффициенты, характеризующие материал обрабатываемой детали.

- Показатели, соответствующие особенностям инструментального металла.

- Геометрические параметры токарных резцов.

- Числовое описание станка и способов закрепления заготовки на нем.

- Параметрические свойства обрабатываемого объекта.

Сложности могут возникать на этапе числового описания исходных данных. Правильно задав их, можно быстро получить комплексный и точный расчет режимов резания при токарной обработке. Программа может содержать неточности работы, однако они менее значительны, чем при ручном математическом варианте.

Режим резания при токарной обработке – важная расчетная характеристика, определяющая ее результаты. Одновременно с элементами выбираются инструменты и охлаждающе-смазывающие вещества. Полный рациональный подбор этого комплекса – показатель опытности специалиста или его упорности.

Механическая обработка металлических заготовок

При механической обработке металла отделяют слой заготовки, в результате чего меняется его форма. Используют ручной инструмент и автоматизированные станки. Независимо от вида оборудования к его режущей части применяется механическое воздействие.

Заготовки обрабатываются на станках разных типов. Существуют следующие виды механического воздействия на металлическую заготовку:

- сверление;

- точение;

- строгание;

- фрезерование;

- шлифование.

Детали, имеющие форму вращения, вытачиваются. Круглые отверстия проделываются методом сверления, а продольные пазы – строгания. На фрезировальных станках можно сделать деталь любой формы. Перед нанесением на черновую заготовку финишного покрытия и для удаления дефектов используют шлифовальное оборудование.

Зачастую при изготовлении отдельных частей металлоконструкций обработку металла производят несколькими методами.

Основные элементы

Какие элементы режимов резания при токарной обработке могут быть использованы? Несмотря на то что точение – это не всегда очень легкая операция, основные его элементы – это скорость, подача, глубина, ширина и толщина. Все эти показатели зависят в первую очередь от материала обрабатываемой детали и размера. Для очень маленьких деталей, например, скорость резания выбирают наименьшую, поскольку даже 0,05 миллиметров, которые случайно срезали, могут привести к браку всей детали.

Кроме того, очень важными показателями, от которых зависит выбор режимов резания при токарной обработке, являются этапы, на которых она производится. Рассмотрим основные элементы и этапы металлорезания более детально.