Термическое упрочнение алюминиевых сплавов

vpoprommetall@yandex.ru +7-903-798-09-70 (звоните!)

Складскую справку можно скачать здесь

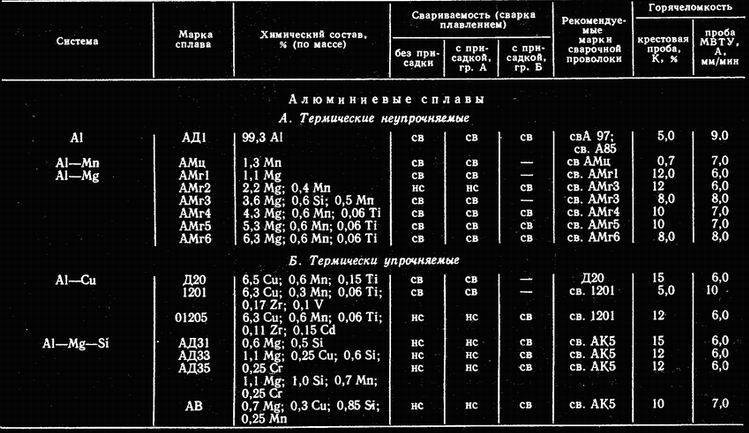

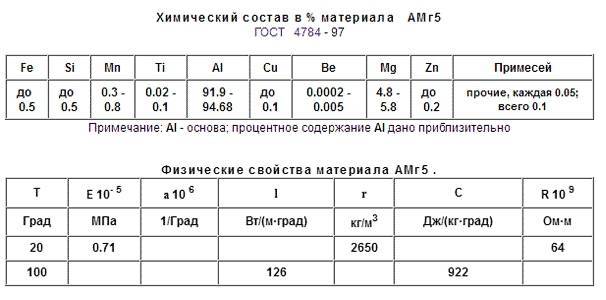

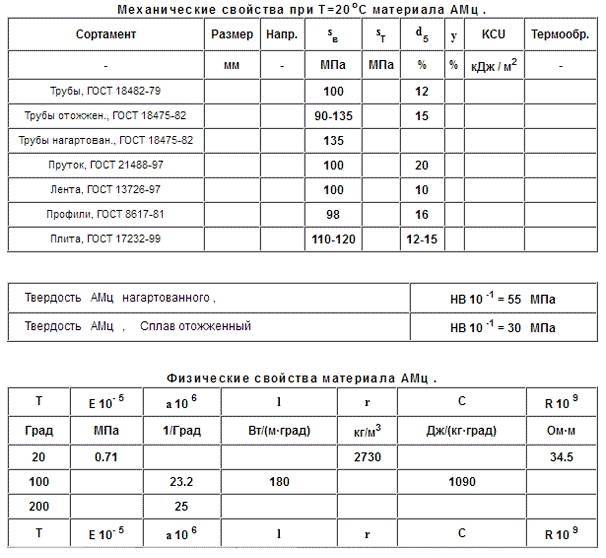

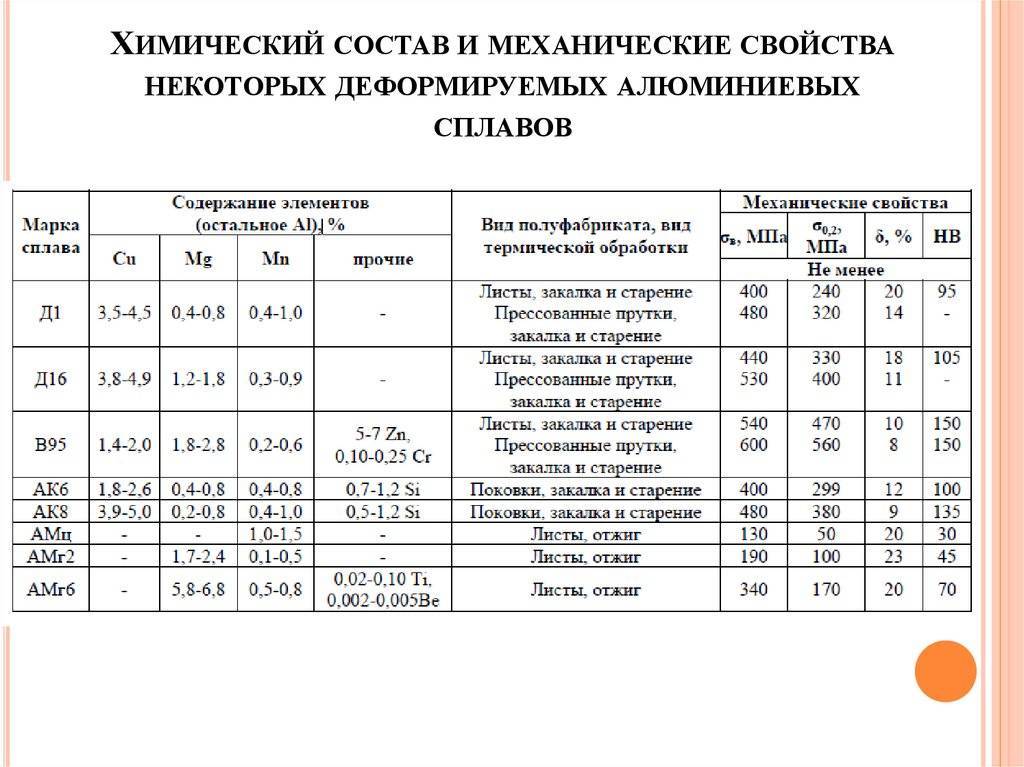

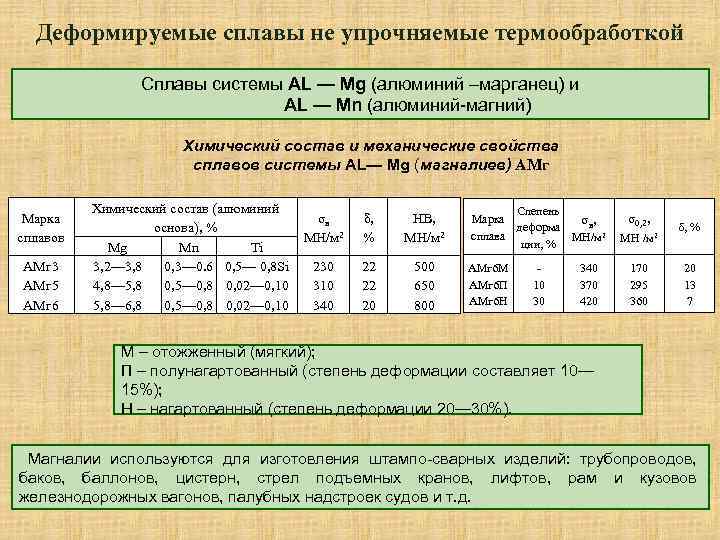

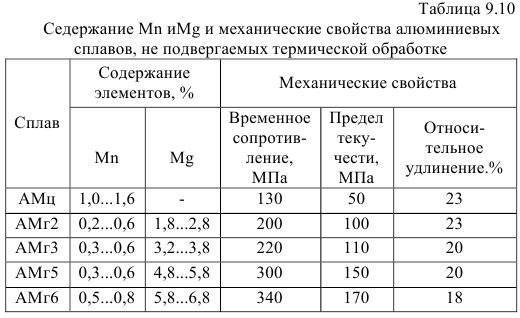

Деформируемые алюминиевые сплавы разделяют на неупрочняемые термической обработкой и упрочняемые. Кнеупрочняемым алюминиевым сплавам относят сплавы марки АМц2, АМг2, АМгЗ, имеющие невысокую прочность и высокую пластичность; их применяют для изделий, получаемых глубокой вытяжкой, упрочняют холодной обработкой давлением (нагартовкой).

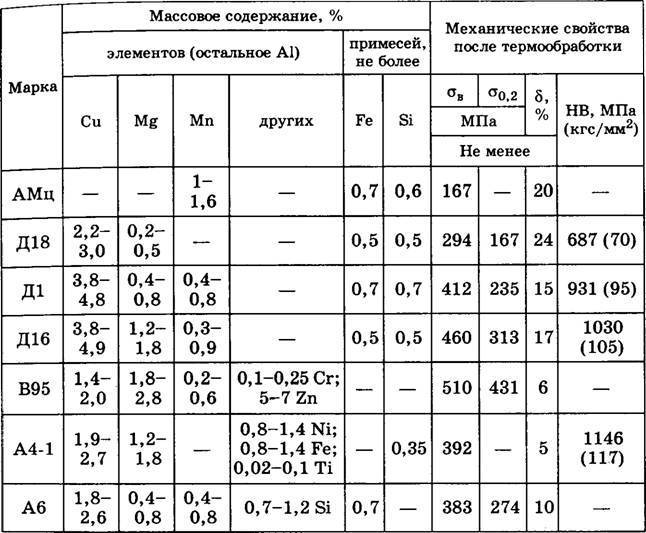

Наиболее распространены сплавы, упрочняемые термической обработкой. К ним относят дюралюминий марок Д1, Д16, Д3П, в состав которых входят алюминий, медь, магний и марганец. Основными видами термического упрочнения дюралюминия являются закалка и старение. Закалку проводят при 505—515° С с последующим охлаждением в холодной воде. Старение применяют как естественное, так и искусственное. При естественном старении сплав выдерживают в течение 4—5 сут, при искусственном — 0,8—2,0 ч; температура старения — не ниже 100—150°С; прочность после обработки уВ = 490 МПа, 6=14%. Сплавы Д1 и Д16 применяют для изготовления деталей и элементов строительных конструкций, а также изделий для летательных аппаратов.

Авиаль (АВ, АВТ, АВТ1)—это деформируемый сплав, обладающий более высокой пластичностью, свариваемостью и коррозионной стойкостью, чем дюралюминиевые; подвергают закалке в воде при 515—525° С и старению: сплавы АВ и АВТ — естественному, сплав АВТ1 — искусственному при 160° С с выдержкой 12—18 ч. Применяют авиаль для производства листов, труб, лопастей винтов вертолетов и т. п.

Высокопрочные (ув=550-700 МПа) алюминиевые сплавы В95 и В96 имеют меньшую пластичность, чем дюралюминий. Термическая обработка этих сплавов заключается в закалке при 465—475° С с охлаждением в холодной или горячей воде и искусственном старении при 135—145° С в течение 14—16 ч. Применяют сплавы в самолетостроении для нагруженных конструкций, работающих длительное время при 100—200° С.

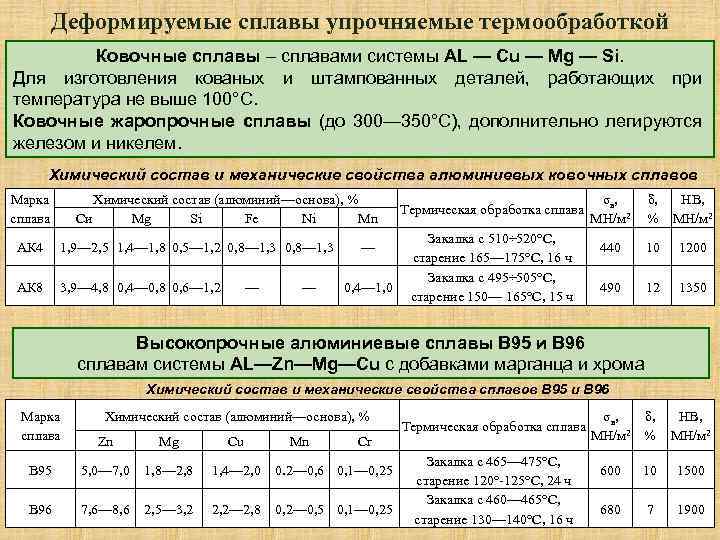

Ковочные алюминиевые сплавы марок АК1, АК6, АК8 подвергают закалке при 500—575° С с охлаждением в проточной воде и искусственному старению при 150—165° С с выдержкой 6—15 ч; прочность сплава уВ = 380-460 МПа, относительное удлинение д = 7-10%.

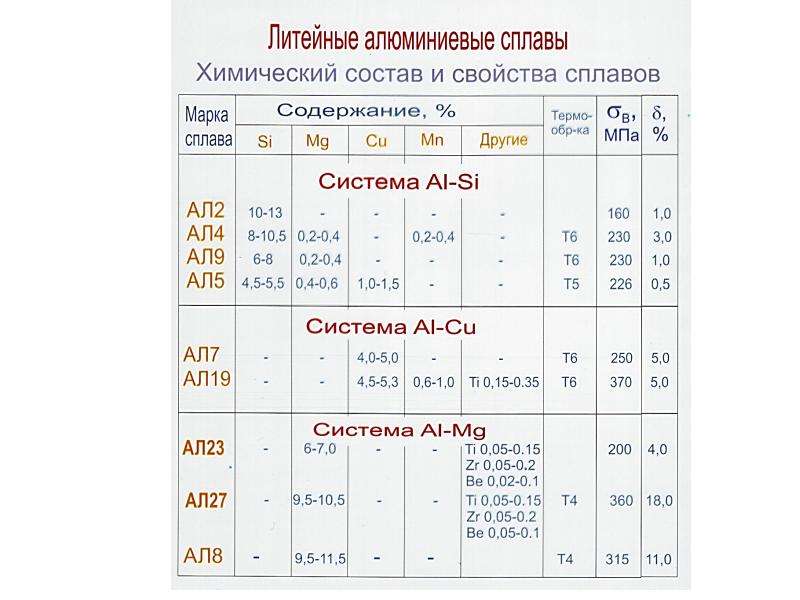

Литейные алюминиевые сплавы называют силуминами. Наиболее распространены термически упрочняемые сплавы марок АЛ4, АЛ6 и АЛ20 Отливки из сплавов АЛ4 и АЛ6 закаливают при 535—545° С с охлаждением в горячей (60—80° С) воде и подвергают искусственному старению при 175° С в течение 2—3 ч; после термической обработки ув=260 МПа, д = 4-6%, твердость НВ 75—80. Для снятия внутренних напряжений отливки из этих сплавов отжигают при 300° С в течение 5—Ю ч с охлаждением на воздухе. Жаропрочные сплавы марок АЛ 11 и АЛ20, идущие для изготовления поршней, головок цилиндров, топок котлов, работающих при 200—300° С, подвергают закалке (нагрев до 535—545° С, выдержка при этой температуре в течение 3—6 ч и охлаждение в проточной воде), а также стабилизирующему отпуску при 175—180° С в течение 5—10 ч; после термической обработки ув=300-350 МПа, д=3-5%.

Алюминий ад31 свойства — Справочник металлиста

- 1 Сплав АД31Т: характеристики, состав, применение

- 2 Алюминиевый сплав АД31

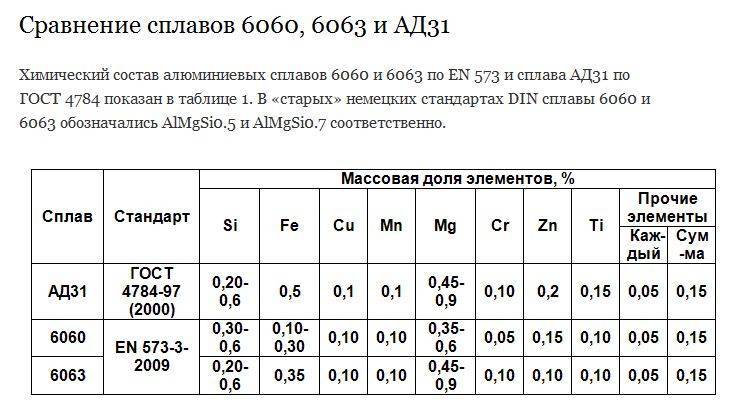

- 3 Сплав АД31 и его аналоги 6060 и 6063

- 4 Характеристика сплавов алюминия 6060, 6063, АД31

- 4.1 Магний и кремний в алюминиевых сплавах 6ххх

- 4.2 Кремний в сплавах 6ххх

- 5 Алюминиевый сплав АД31Т деформируемый

- 6 Коррозионностойкие сплавы Al—Mg—Si: АВ, АД31, АД33, АД35

- 6.1 Технологические особенности

- 6.2 Материал велосипедных рам

В настоящее время люди используют множество разных сплавов из самых разных материалов.

Все они обладают своими параметрами и используются в разных отраслях. Стоит рассмотреть характеристики АД31Т1, так как данный материал стал довольно популярным в определенных сферах.

Применение сплава

Несмотря на имеющиеся недостатки, данный материал используется достаточно широко.

Он традиционно применяется в производстве алюминиевых профилей. Примерно 57% всех выпускаемых изделий изготавливаются именно из этого сплава . Они способны отлично конкурировать с оцинкованной сталью, так как высокая стойкость к коррозии наблюдается у обоих материалов, но алюминиевый сплав не требует периодического нанесения защитного слоя, в отличие от стали.

Благодаря ряду преимуществ, материал хорошо подходит для изготовления труб.

Характеристики АД31Т1, такие как высокая коррозионная стойкость и нетоксичность, привели к тому, что сплав стал очень востребован при изготовлении емкостей.

Обычно они потом используются для транспортировки азотной кислоты, органических веществ или даже продуктов питания. Из АД31Т1 производят еще и фольгу, применяемую для консервных банок, тетрапаков.

В последнее время все активнее данный материал применяется при изготовлении кабелей связи, а также воздушных кабелей. Это стало возможным благодаря тому, что он обладает большим запасом прочности, чем медь, которая использовалась до этого.

Применение сплава АД31Т1 привело к тому, что появилась возможность увеличить размер пролета, а также снизить количество повреждений во время монтажа линий, которые возникали достаточно часто. Что касается электропроводимости, то материал занял второе место сразу после меди, но при этом его стоимость примерно в 1,5 раза ниже.

К тому же алюминий гораздо легче, что играет важную роль при сборке компактных изделий, которые должны содержать большое количество элементов, проводящих ток.

Алюминиевый сплав АД31

Алюминиевые сплавы представляют собой двойные, тройные и более сложные системы с различной растворимостью компонентов в твердом состоянии.

Для упрощения маркировки в обозначении некоторых сплавов, кроме алюминия, с помощью букв отражается еще один элемент (основной компонент), а цифрами — его процентное содержание (АД0, АД31, АМц м другие).

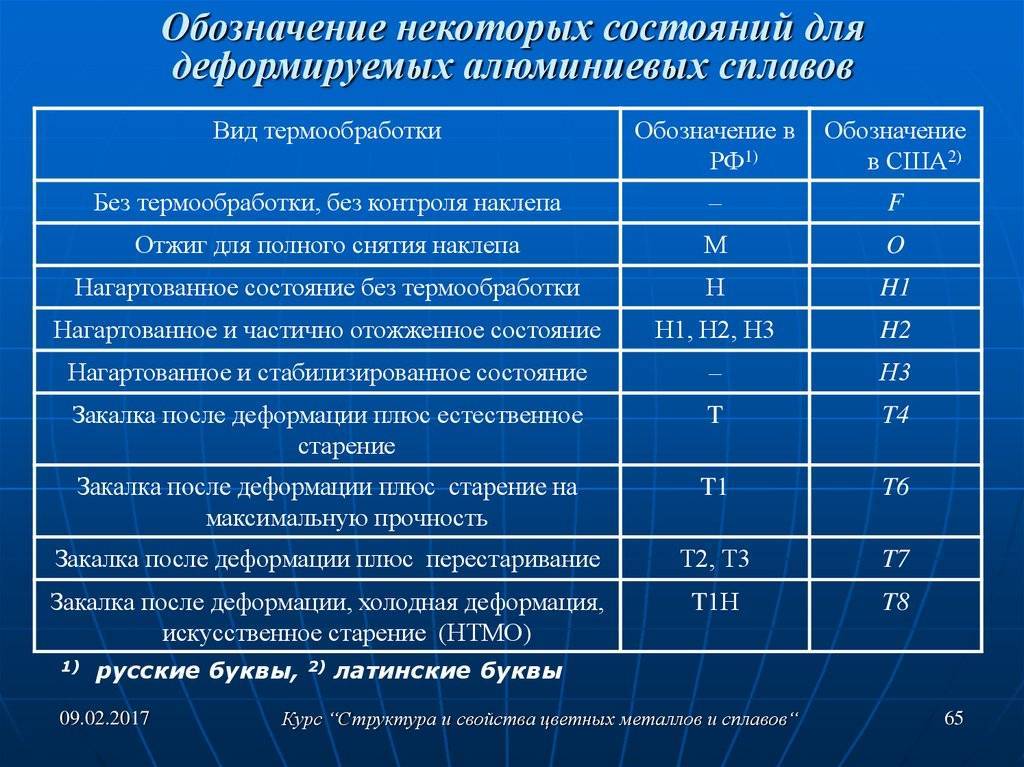

В маркировке алюминиевых сплавов после цифр могут быть еще буквы, которые обозначают состояние поставки проката или листа, то есть вид механической или термической обработки металла(Т1, Т2, Т3 и т.д). Ознакомиться с основными видами термообработки сплавов вы сможете в таб. 1.

Вот перечень наиболее часто используемых алюминиевых сплавов.

Сплав АД31(аналог сплава 6060, 6063)

Является представителем системы Al — Mg — Si . Он характеризуется высокими пластическими свойствами в температурно-скоростных условиях обработки давлением и повышенной коррозионной стойкостью. Коррозионная стойкость сплава практически не снижается при сварке. Сплав АД31 интенсивно упрочняется при термической обработке.

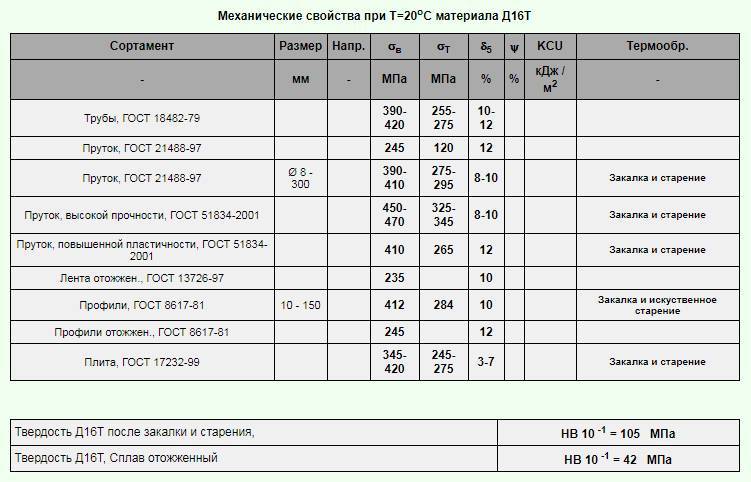

Если в отожженном состоянии прессованные профили из сплава АД31 имеют предел прочности 10-12 кгс/мм 2 , то после закалки и естественного старения предел прочности до 18-20 кг/мм 2 . Относительное удлинение при этом снижается не очень сильно (с 23-25 до 15-20%).

Более значительное упрочнение сплава может быть получено искусственным старением при температуре 160-190 ° C, при этом предел прочности повышается до 27,5-30,0 кг/мм 2 . Однако при искусственном старении более интенсивно снижаются пластические характеристики.

Характеристики и свойства

Алюминиевый сплав совмещает высокие прочностные качества, устойчивость к коррозии и характеризуется:

- малым весом;

- высокой электро- и теплопроводностью;

- податливостью к любым видам обработки;

- устойчивостью к коррозионным процессам;

- отсутствием токсичных выделений;

- противобактерицидными свойствами;

- долговечностью

- является парамагнетиком.

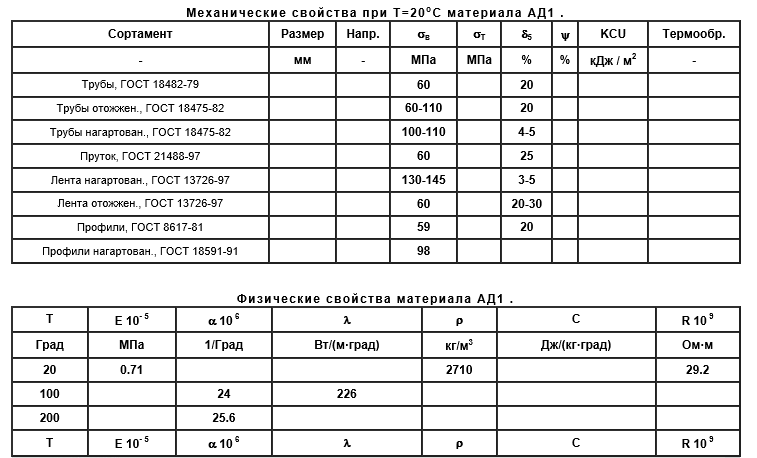

Для нагартованной продукции ад1н установлены следующие характеристики:

- временное сопротивление — 145 МПа;

- относительное удлинение — 3…5%;

- лист ад1н вес 1 м2 — 2710 кг.

Среды, к действию которых алюминий устойчив:

- промышленные выбросы;

- вода естественных пресных водоемов при t=18°С;

- едкий натр, соляная кислота, сода;

- растворы хромовой и серной кислоты концентрацией до 10%;

- аммиак;

- морская вода;

- Раствор 1% фосфорной кислоты;

- концентрированные азотная, борная, серная, уксусная кислоты;

- кислые соки фруктов и ягод, вино.

Алюминий проявляет неустойчивость в средах:

- разбавленной азотной, серной кислоты;

- соляной, плавиковой, щавелевой, муравьиной, бромистоводородной кислот;

- растворах едких щелочей;

- водной с примесями солей ртути, меди, ионов хлора. как медь, золото, серебро.

В сфере кабельно-проводниковых материалов сочетание малой плотности и веса с высокой электропроводностью дают возможность алюминию конкурировать с медью. Нагартованный лист АД1Н хуже проводит электричество, чем марки отожженных сплавов, но находит применение в электротехнике.

Какой сплав лучше: 6060 или 6063?

По этому поводу есть мнение спецов из группы Aluminium Extrusion Professionals в сети LinkedIn. Они считают, что для работы со сплавом 6060 необходимо более современное оборудование, чем для работы со сплавом 6063.

Со сплавом 6063 легче обеспечивать требуемую прочность за счет повышенного содержания магния, а «разбавленный» сплав 6060 компенсирует минимальный уровень магния эффективной термической обработкой. Поэтому работа со сплавом 6060 требует более точного выполнения температурных режимов на всем протяжении технологии производства алюминиевых профилей: от литья и гомогенизации слитков до нагрева заготовки и температуры профиля на выходе из пресса.

Из этого вытекает и ответ на вопрос, что лучше, сплав 6060 или 6063:

- При хорошем оборудовании и/или высококвалифицированном персонале сплав 6060 даст более высокую производительность, чем сплав 6063.

- При устаревшем оборудовании и/или малоквалифицированом персонале проще и надежнее работать на сплаве 6063 или сплаве АД31.

Отжиг, закалка и термическая обработка алюминия

Вас интересует отжиг, закалка и термическая обработка алюминия? Поставщик Evek GmbH предлагает купить алюминий по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Виды термообработки

На практике термическая обработка данных материалов выполняется в целью модифицирования их структуры, когда-либо происходит легирование твёрдого раствора, либо выделяются вторичные фазы, улучшающие потребительские характеристики. Такое происходит, если алюминий или его сплав подвергнуть закалке или старению.

Режимы термообработки алюминиевых сплавов

- АД31, АД33 — закалка с 520…530°С:

- АМг — закалка под прессом при температурах не менее 400 °C;

- Дюралюминий — закалку проводят с 530…550°С с последующим медленным охлаждением в температурном диапазоне 400…280°С в течение нескольких часов;

- Сплавы серии АК — закалку проводят с 490 °C с последующим медленным охлаждением вместе с печью и старением при пониженных температурах (170…190°С).

Вас интересует термообработка алюминия? Поставщик Evek GmbH предлагает купить алюминий по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Термомеханическая обработка

Термомеханическая обработка, когда деформация сплава (осадка, прошивка и пр.) происходит в зоне закалочных температур, которые, в зависимости от марки сплава, находятся в пределах 450…500°С. Такой вид закалки является наиболее производительным, но применим лишь для мягких и полунагартованных сплавов; Закалку в печи с защитной атмосферой производят как самостоятельная операция в основном, для твёрдых сплавов алюминия.

Старение

Старение проводят относительно сплавов, в химическом составе которых содержатся кремний, медь, магний, марганец и цинк. Эти элементы обладают способностью образовывать при нагреве мелкодисперсные соединения, которые размещаются внутри зёрен структуры сплава. Поскольку все эти легирующие элементы хорошо растворимы в основной алюминиевой матрице, то подобные процессы могут протекать и естественным путём, однако, чтобы ускорить процесс заготовки подвергают нагреву до температур 180…200°С.

Преимущества деталей из материала

Чтобы понимать, какими преимуществами обладает сплав, необходимо рассматривать изделия, которые из него изготавливают.

Итак, к преимуществам относят следующие качества:

- характеристики алюминия АД31Т1 позволяют добиться высокой прочности конструкций, которые при этом будут весить достаточно мало;

- материалы обладают хорошими свойствами звукоизоляции;

- срок эксплуатации достаточно велик;

- высокая устойчивость к коррозии и отличная пластичность;

- эстетичный внешний вид изделий;

- простота обслуживания, которая заключается в отсутствии необходимости тщательного ухода;

- широкие возможности по производству достаточно сложных конструктивных изделий.

Однако характеристики алюминиевого сплава Ад31Т1 имеют и свои слабые стороны. Среди них стоит выделить то, что высокая пластичность тесно граничит с высоким уровнем деформации, что становится особенно заметно, когда температура значительно снижается. Из-за этого транспортировка деталей может усложняться.

Технология получения

В природе аллюминий находится в виде алюминиевых руд: бокситов, нефелинов, алунитов и каолинов. Важнейшей рудой, на которой базируется большая часть мировой алюминиевой промышленности, являются бокситы. Получение алюминия из руд состоит из двух последовательно проводимых этапов: сначала производят глинозем (Al2O3), а затем из него получают алюминий. Известные в настоящее время методы получения глинозема можно разбить на три группы: щелочные, кислотные и электротермические. Наиболее широкое применение получили щелочные методы.

В одних разновидностях щелочных методов боксит, обезвоженный при 1000 ºC, измельчают в шаровых мельницах, смешивают в определенных пропорциях с мелом и содой и спекают для получения растворимого в воде твердого алюмината натрия. Спекшуюся массу измельчают и выщелачивают водой, алюминат натрия при этом переходит в раствор.

В других разновидностях щелочного метода глинозем, содержащийся в боксите, связывают в алюминат натрия путем непосредственной обработки руды щелочами. При этом сразу получается раствор алюмината в воде.

В обоих случаях образование водного раствора алюмината натрия приводит к отделению его от нерастворимых компонентов руды, представляющих собой в основном окиси и гидроокиси кремния, железа и титана. Отделение раствора от нерастворимого осадка, называемого красным шлаком, осуществляют в отстойниках.

В полученный раствор при 125ºC и давлении 5 атм. добавляют известь, что приводит к обескремниванию, а именно CaSiO уходит в осадок, образуя белыйшлак. Очищенный от кремния раствор после отделения его от белого шлака обрабатывают углекислым газом при 60-80 ºC, в результате чего в осадок выпадает кристаллический гидрат окиси алюминия. Его промывают, просушивают и прокаливают. Прокаливание приводит к образованию глинозема.

Описанный способ обеспечивает довольно полное извлечение глинозема из боксита – около 80%.

Получение металлического алюминия из глинозема заключается вего электролитическом разложении на составные части: на алюминий и кислород.

Прочность алюминия незначительна, поэтому для изготовления любых изделий, предназначенных к восприятию внешних сил, применяют не чистый алюминий, а его сплавы, которых в настоящее время разработано достаточно много марок. Введение различных легирующих элементов в алюминий осуществляется путём добавления их в расплав, некоторые примеси остаются в алюминии после его производства. Это существенно изменяет его свойства, а иногда придает ему новые специфические свойства.

Механические характеристики

| Сечение, мм | sТ|s0,2, МПа | σB, МПа | d5, % | d10 | Твердость по Бринеллю, МПа |

| Листовой прокат в состоянии поставки из сплава Д16, Д16А (с нормальной плакировкой), Д16Б (Б — с технологической плакировкой) и Д16У (с утолщенной плакировкой) по ГОСТ 21631-76, ОСТ 4.021.047-92 и ленты по ГОСТ 13726-97 (образцы поперечные) | |||||

| 6-10.5 | ≥275 | ≥425 | — | ≥10 | — |

| 1.9-7.5 | ≥345 | ≥455 | — | ≥8 | — |

| 1.5-1.9 | ≥335 | ≥425 | — | ≥10 | — |

| 5-10.5 | — | 145-235 | — | ≥10 | — |

| 0.5-1.5 | ≥290 | ≥440 | — | ≥13 | — |

| 1.5-6 | ≥290 | ≥440 | — | ≥11 | — |

| 6-10.5 | ≥290 | ≥440 | — | ≥10 | — |

| 1.5-3 | ≥360 | ≥475 | — | ≥10 | — |

| 3-7.5 | ≥360 | ≥475 | — | ≥8 | — |

| 0.5-4 | — | 130-225 | — | ≥10 | — |

| 0.5-1.9 | ≥230 | ≥365 | — | ≥13 | — |

| 1.9-4 | ≥270 | ≥405 | — | ≥13 | — |

| 0.5-10.5 | — | 145-225 | — | ≥10 | — |

| 0.5-1.9 | ≥270 | ≥405 | — | ≥13 | — |

| 1.9-6 | ≥275 | ≥425 | — | ≥11 | — |

| Панели по ОСТ 1 90177-75. В графе состояние поставки указано также направление вырезки образцов | |||||

| — | ≥333 | ≥461 | ≥10 | — | — |

| — | ≥313 | ≥431 | ≥8 | — | — |

| Панели прессованные с оребрением по ОСТ 1 92041-90 в состоянии поставки из сплавов Д16 и Д16ч | |||||

| ≥255 | ≥390 | ≥10 | — | — | |

| ≥295 | ≥410 | ≥10 | — | — | |

| Плиты в состоянии поставки по ТУ 1-804-473-2009 | |||||

| 11-25 | ≥275 | ≥420 | — | ≥7 | — |

| 25-40 | ≥255 | ≥390 | — | ≥5 | — |

| 40-70 | ≥245 | ≥370 | — | ≥4 | — |

| 70-80 | ≥245 | ≥345 | — | ≥3 | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы перпендикулярные к плоскости плиты) | |||||

| 40-80 | — | ≥345 | ≥3 | — | — |

| Плиты по ГОСТ 17232-99 в состоянии поставки (образцы поперечные) | |||||

| 11-25 | ≥275 | ≥420 | ≥7 | — | — |

| 25-40 | ≥255 | ≥390 | ≥5 | — | — |

| 40-70 | ≥245 | ≥370 | ≥4 | — | — |

| 70-80 | ≥245 | ≥345 | ≥3 | — | — |

| Профили прессованные нормальной прочности по ГОСТ 8617-81 в состоянии поставки (образцы продольные) | |||||

| — | ≤245 | ≥12 | — | — | |

| ≤5 | ≥265 | ≥373 | ≥10 | — | — |

| 5-10 | ≥265 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥402 | ≥10 | — | — |

| ≤5 | ≥275 | ≥373 | ≥10 | — | — |

| 5-10 | ≥275 | ≥392 | ≥10 | — | — |

| 10 | ≥284 | ≥412 | ≥10 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| ≤2 | ≥305 | ≥400 | ≥10 | — | — |

| ≥80150 | ≥335 | ≥450 | ≥10 | — | — |

| 10-20 | ≥335 | ≥430 | ≥10 | — | — |

| 2-5 | ≥315 | ≥410 | ≥10 | — | — |

| 20-40 | ≥335 | ≥450 | ≥10 | — | — |

| 40-80 | ≥355 | ≥460 | ≥10 | — | — |

| 5-10 | ≥325 | ≥420 | ≥10 | — | — |

| ≤5 | ≥380 | ≥440 | ≥4 | — | — |

| 5-80 | ≥390 | ≥450 | ≥5 | — | — |

| Профили прессованные нормальной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм. (образец поперечный, в сечении указано направление образца). Закалка + естественное старение | |||||

| ≥285 | ≥245 | ≥4 | — | — | |

| ≥285 | ≥390 | ≥6 | — | — | |

| Профили прессованные по ОСТ 1 90369-86. В графе состояние поставки указаны состояние материала (Т — закалка + естественное старение, Т1 — закалка + искусственное старение, М — отжиг) и место вырезки образцов; в графе сечение — толщина полки профиля, мм | |||||

| ≤5 | ≥365 | ≥430 | — | ≥4 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤1.6 | ≥345 | ≥400 | — | ≥6 | — |

| 1.6-2.5 | ≥345 | ≥410 | — | ≥6 | — |

| 2.5-5 | ≥365 | ≥420 | — | ≥6 | — |

| 5-40 | ≥375 | ≥440 | — | ≥5 | — |

| ≤40 | ≥375 | ≥435 | — | ≥4 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| ≤5 | ≥380 | ≥440 | — | ≥4 | — |

| 5-40 | ≥390 | ≥450 | — | ≥5 | — |

| Профили прессованные повышенной прочности с площадью сечения до 200 см2 и диаметром описанной окружности до 350 мм (образец продольный, в сечении указана толщина полки) | |||||

| 10-20 | ≥365 | ≥480 | ≥8 | — | — |

| 2-5 | ≥345 | ≥470 | ≥8 | — | — |

| 20-40 | ≥365 | ≥490 | ≥8 | — | — |

| 5-10 | ≥355 | ≥470 | ≥8 | — | — |

| Профильный прокат сплошного сечения | |||||

| ≥300 | ≥470 | ≥19 | — | ≥42 | |

| Прутки круглые нормальной прочности в состоянии поставки по ОСТ 4.021.017-92. Режим Т (образцы продольные) | |||||

| 23-100 | ≥296 | ≥420 | ≥10 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные нормальной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥120 | ≥245 | ≥12 | — | — |

| 130-300 | ≥275 | ≥410 | ≥8 | — | — |

| 22-130 | ≥295 | ≥420 | ≥10 | — | — |

| 300-400 | ≥245 | ≥390 | ≥6 | — | — |

| 8-22 | ≥275 | ≥390 | ≥10 | — | — |

| Прутки прессованные повышенной прочности в состоянии поставки по ГОСТ 21488-97 (образцы продольные) | |||||

| 8-300 | ≥325 | ≥450 | ≥8 | — | — |

| Трубы бесшовные холоднодеформированные квадратные (10х10 — 90х90 мм), прямоугольные (10х14 — 60х120 мм) по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92 | |||||

| — | ≤245 | ≥10 | — | — | |

| Трубы бесшовные холоднодеформированные квадратные и прямоугольные по ОСТ 1 92096-83, круглые по ОСТ 4.021.120-92. Закалка + естественное старение (в сечении указана толщина стенки) | |||||

| ≤1 | ≥265 | ≥420 | ≥13 | — | — |

| 1-5 | ≥265 | ≥420 | ≥14 | — | — |

| ≥285 | ≥420 | ≥12 | — | — | |

| ≥285 | ≥420 | ≥10 | — | — | |

| Трубы горячепрессованные бурильные переменного сечения в состоянии поставки по ГОСТ 23786-79 (образцы, в сечении указан наружный диаметр труб) | |||||

| 54-120 | ≥255 | ≥392 | ≥12 | — | — |

| 120 | ≥274 | ≥421 | ≥10 | — | — |

| 54-120 | ≥294 | ≥392 | ≥12 | — | — |

| 120 | — | ≥421 | ≥10 | — | — |

| Трубы прессованные в состоянии поставки по ГОСТ 18482-79 (образцы, в сечении указана толщина стенки) | |||||

| 20-40 | ≥275 | ≥420 | ≥10 | — | — |

| 5-20 | ≥255 | ≥390 | ≥12 | — | — |

| Трубы прессованные крупногабаритные по ОСТ 1 92048-76 в состоянии поставки | |||||

| ≥275 | ≥412 | ≥10 | — | — | |

| Трубы сварные прямошовные в состоянии поставки по ГОСТ 23697-79 (образцы, в сечении указан диаметр труб) | |||||

| — | ≥156.8 | ≥6 | — | — | |

| 16 | ≥176.4 | ≥196 | — | — | — |

| ≤16 | ≥215.6 | ≥362.6 | ≥10 | — | — |

| 16 | ≥235.2 | ≥396 | ≥10 | — | — |

| Трубы тянутые и катаные с Dн=6-70 мм и толщиной стенки 1-5 мм по ОСТ 1 90038-88 в состоянии поставки (в сечении указан наружный диаметр). Сплавы Д16 и Д16ч | |||||

| — | ≤245 | ≥10 | — | — | |

| ≤22 | ≥265 | ≥420 | ≥13 | — | — |

| 22-50 | ≥285 | ≥420 | ≥12 | — | — |

| 50 | ≥285 | ≥420 | ≥10 | — | — |

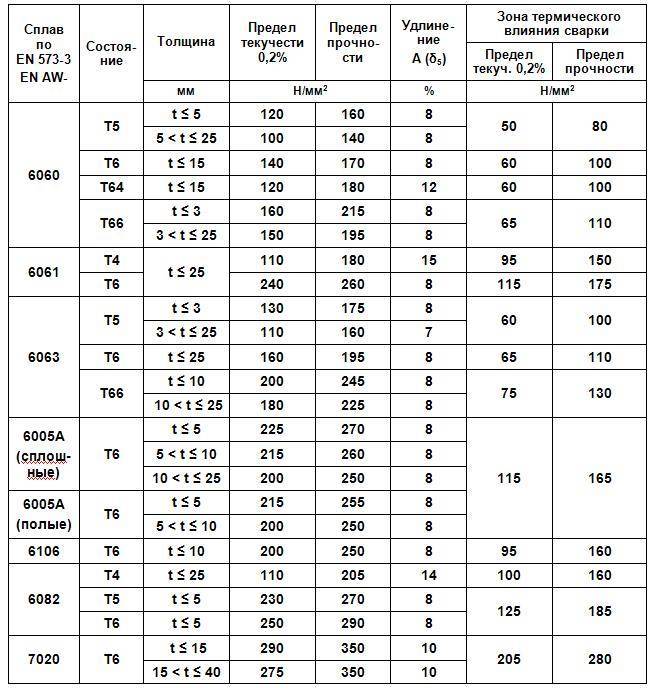

Состояния профилей из сплавов 6060, 6063 и АД31

Состояние алюминиевого сплава отражает историю обработки материала алюминиевого изделия или полуфабриката (деформационную и/или термическую). Химический состав сплава и его состояние однозначно определяют структуру материала и его механические свойства.

ГОСТ 22233-2001 применяет для сплава АД31 следующие состояния:

- Т – закаленное и естественно состаренное;

- Т1 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т1(22) и Т1(25) – закаленное и искусственно состаренное повышенной прочности.

Для международных сплавов 6060 и 6063 применяются следующие состояния:

- Т4 – закаленное и естественно состаренное;

- Т6 – закаленное и искусственно состаренное;

- Т5 – не полностью закаленное и искусственно состаренное;

- Т64 — закаленное и искусственно состаренное (недостаренное);

- Т66 — закаленное и искусственно состаренное повышенной прочности.

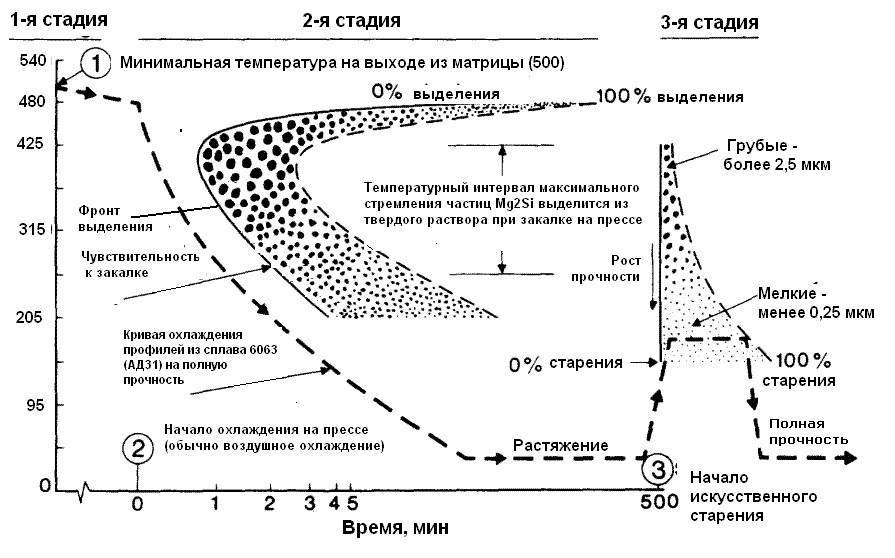

Состояние Т5

Неполная закалка профилей может возникать в следующих случаях:

- при закалке на прессе от температуры ниже температуры полного растворения легирующих элементов;

- при недостаточно высокой скорости охлаждения профиля на выходе из пресса;

- при «щадящем» охлаждении тонкостенных или сложных профилей для предотвращения их коробления.

Состояния Т4 и Т6

Формально состояния Т4 и Т6 включают закалку с отдельного печного нагрева. Однако на практике эти состояния получают путем закалки на прессе. В этом случае, в отличие от состояния Т5, должен производиться контроль температуры профилей на выходе из матрицы и скорости охлаждения профилей.

Состояние Т66

Состояние Т66 – это состояние Т6 с повышенными прочностными свойствами. Эти повышенные механические свойства достигаются за счет специальных мероприятий, например, более строгого контроля скорости охлаждения профилей или более узкого интервала химического состава сплава.

Алюминиевая труба АД31Т1 обладает прекрасными эксплуатационными характеристиками

Хорошая плавкость, прочность, гибкость, легкость – вот основные параметры, благодаря которым алюминиевая труба АД31Т1 стала практически незаменимым материалом, используемым во многих отраслях промышленности. На данный момент существует несколько способов изготовления алюминиевых труб из различных сплавов, наиболее распространенными из которых считаются три – сваривание, прессование, холодная деформация.

Способы производства труб

Краткое описание каждого способа:

- Холодная деформация. При таком способе алюминиевый профиль из сплава АД31Т1, выполненный в виде круга, подвергают вытяжке, прошивке и дальнейшей калибровке. После этих операций заготовку отправляют на термическую обработку – отожжение, состаривание, закаливание, в результате чего свойства металла значительно улучшаются.

- Прессование (в большинстве случаев используется прямое). Такой способ изготовления профильных труб из алюминия АД31Т1 состоит из двух стадий – вначале заготовку помещают в специальный контейнер, а затем с помощью пресс-штемпеля «продавливают» через матрицу. С помощью данного метода возможно изготовление алюминиевых труб квадратного, прямоугольного, овального сечения. Существует возможность изготавливать трубы длиной до 50-ти метров, это достигается способом прессования «встык».

Сварка. Данный способ предполагает использование заготовки – алюминиевого листа, который затем сваривают по всей длине. Чтобы придать трубе определенную форму сечения и получить необходимый профиль, заготовку пропускают через фальцы. Самым важным этапом этого способа изготовления труб из алюминиевого сплава АД31Т1 является контроль сварного шва. Чтобы после изготовления снять внутреннее напряжение, осуществляют горячий отпуск.

Для повышения прочности и стойкости алюминиевых труб АД31Т1 их подвергают дополнительной термической обработке при температуре 270-280 градусов. При этом нужно внимательно следить, чтобы не произошла рекристаллизация металла. Также возможно анодное покрытие труб – это очень сильно увеличивает их стойкость к воздействию внешней агрессивной среды.

Разновидности труб

Помимо способов производства, алюминиевые трубы из сплава АД31Т1 делятся по форме сечения – они могут быть круглыми, прямоугольными, квадратными, фасонными, что во многом и определяет области их использования. Например, круглые трубы удобно использовать для строительства трубопроводов газоснабжения и водоснабжения, прямоугольные – для монтажа систем кондиционирования и вентиляции, овальные, благодаря их хорошей теплоотдаче, для систем отопления.

Устойчивость алюминиевого сплава АД31Т1 к внешним воздействиям, хорошая теплопроводность и химическая пассивность сделали возможным использование труб из него в большинстве отраслей промышленности – в строительстве зданий, производстве криогенного оборудования, проектировании отопительных систем и т.д. Нередко такие трубы используют для транспортировки агрессивных химических веществ, так как они не боятся коррозии. В строительстве из них создают легкие металлоконструкции, не создающие большой нагрузки на фундамент. Используют их и в мебельном производстве для изготовления фасадов мебели, дополнительной фурнитуры. Тем более, что купить алюминиевый профиль любого вида сегодня можно без особых проблем.

За счет стойкости к коррозии алюминиевая труба АД31Т1 очень часто используется изготовителями наружной рекламы. Это удачное решение, поскольку все рекламные конструкции подвержены сильному воздействию внешней среды.

Термическая обработка авиалей

Свойства авиалей (в первую очередь механические) существенно зависят от их термической обработки, которая применяется в основном для повышения их прочности.

Наиболее распространенным в промышленности видом термической обработки авиалей является закалка с последующим естественным или искусственным старением. Закалку всех авиалей проводят обычно с температуры 520- 530°С. Естественное старение сплавов протекает при комнатной температуре. В результате этого процесса повышаются пределы прочности и текучести, увеличивается твердость. Обычно считается, что для практического завершения процесса естественного старения необходимо 5-7 суток. Эффект упрочнения сплавов после естественного старения численно выражается в увеличении (по сравнению со свежезакаленным состоянием) предела прочности при разрыве растяжением на 30-40% и предела текучести приблизительно на 50%.

Для получения максимальных σв и σ0,2 у авиалей, их подвергают закалке и последующему искусственному старению, которые обычно проводят при температуре 160-170°С в течение 10-12 ч. Искусственное старение позволяет повысить прочность авиалей (по сравнению с ее значением после естественного старения) дополнительно на 30-50%. В тех случаях, когда от сплавов не требуется максимальная прочность, а важнее для повышения работоспособности изделий наличие у них больших пластичности и разницы между σв и σ0,2 применяют искусственное старение при меньшей, чем указано, температуре. Соответственно может быть изменена также и продолжительность выдержки при старении. Например, для обработки деталей из авиаля марки АВ рекомендуется применять искусственное старение при температуре 150-165°С в течение 8-15 ч. Из таблицы 2 можно увидеть изменение механических свойств в зависимости от режима термообработки.

Влияние естественного и искусственного старения, а также отжига на различные механические свойства авиаля марки АВ. Табл.2

| Вид термической обработки | σВ кгс/мм2 | σ0,2 кгс/мм2% | δ% | НВ кгс/мм2 |

| Закалка и искусственное старение | 33 | 28 | 16 | 95 |

| Закалка и естественное старение | 22 | 12 | 22 | 65 |

| Отжиг | 12 | – | 30 | 30 |

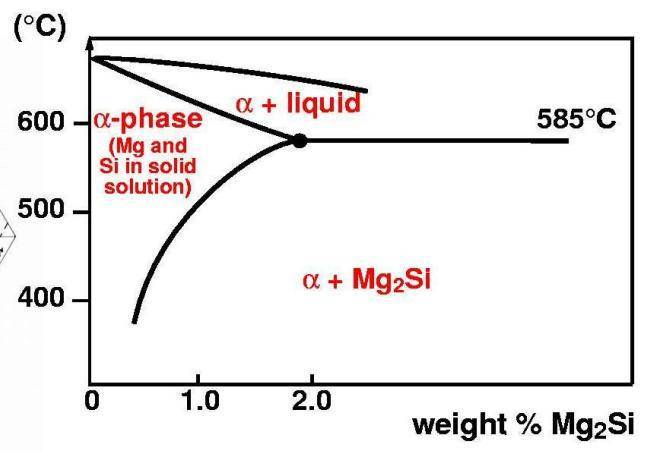

Термическая обработка авиалей основана на эффекте увеличения растворимости соединения Mg2Si в алюминии при повышении температуры. Силицид магния является ионным соединением с кубической гранецентрированной решеткой, он состоит из 63,41% Mg и 36,59% Si, его плотность составляет 1,94 г/см^3 (по данным рентгено-структурного анализа), микротвердость при комнатной температуре 450 кгс/мм2, температура плавления 1070°С.

Сплавы, содержащие до 1,85% Mg2Si, могут быть переведены в однофазное состояние путем повышения их температуры. Это однофазное состояние может быть зафиксировано при комнатной температуре закалкой с высокой скоростью.

Примечание.

Силицид магния является устойчивым соединением в тройной системе Al-Mg-Si, поэтому диаграмма состояний этой системы может рассматриваться как квазибинарная для Al-Mg2Si.

“Дисперсное упрочнение” или “упрочнение старением”?

Термическому упрочнению могут подвергаться не все алюминиевые сплавы, а только так называемые “термически упрочняемые алюминиевые сплавы”. Алюминиевые сплавы, которые принадлежат к этому классу, содержат определенные добавки некоторых растворяемых элементов. Такими элементами или их комбинациями являются медь, магний, кремний, марганец и цинк, которые применяются, например, в качестве легирующих элементов в деформируемых сплавах серий 2ххх, 6ххх и 7ххх. Некоторые другие элементы также могут добавляться в специальные сплавы для достижения ими специальных свойств.

В результате соответствующей термической обработки растворенные в алюминии атомы этих легирующих элементов постепенно образуют своего рода кластеры в виде очень малых частиц, которые выделяются внутри зерен алюминиевой “матрицы”. Этот процесс называется так и называют – “выделение” (precipitation). Это выделение частиц является металлургическим процессом (фазовым превращением), который происходит по следующим причинам:

- Исходный алюминиевый сплав находится в термодинамическом состоянии, далеком от равновесия. В результате резкого охлаждения сплав переводится в “переохлажденное состояние” – все растворенные легирующие элементы “замораживаются” в твердом растворе алюминия;

- Длительность нахождения сплава при данной температуре достаточна для диффузионного образования металлургической структуры (микроструктуры) с достижением более равновесного состояния согласно соответствующей фазовой диаграммой, например, такой, которая приведена на рисунке 1;

- Вывод сплава из равновесия происходит в результате быстрого охлаждения. При последующей его выдержке при заданной температуре происходит процесс выделения частиц, которые являются препятствием для пластической деформации скольжением в данном сплаве;

- В течение некоторого времени в процессе выделения этих частиц происходит увеличение их размеров и количества. В результате этого повышается твердость этого сплава и его прочность Происходит “старение” алюминиевого сплава.

Рисунок 1 – Фазовая диаграмма алюминиевых сплавов серии 6ххх

Этот процесс термического упрочнения алюминиевых сплавов формально относится к “дисперсному упрочнению” (precipitation hardening). Однако обычно для алюминиевых сплавов этот процесс называют “упрочнение старением” (age hardening) или просто “старение” (ageing или aging).

Термин “старение” (ageing) отражает тот факт, что это процесс упрочнения происходит не мгновенно, как это бывает при закалке стали, в достаточно медленно и в течение некоторого времени, часов, дней, недель, месяцев. Заметим, что у слова “ageing” кроме значения “старение” есть другие значения – вызревание, выдержка (для вина) и, даже, взросление, которые более положительно и оптимистично отражают суть этого процесса.

Скорость и степень упрочнения возрастает, если сплав подвергается старению при повышенной температуре, например, 200 градусов Цельсия. Этот процесс называется “искусственным старением” в отличие от процесса старения при комнатной (цеховой) температуры, который называют “естественным старением”.