Как определить, что шпонка коленвала исправна?

Как вы, наверное, уже поняли, от исправности шпонки и коленвала в целом зависит «здоровье» двигателя машины в целом. Однако как же определить вовремя, что с ними что-то не так?

Если вы, заметили несвойственный стук мотора во время движения машины, одной из вероятных причин может стать неисправность коленвала или шпонки в частности. Пройдите автомобильную компьютерную диагностику и заранее узнайте о вероятной проблеме. Помните визуально можно не увидеть небольшой скол на шпонке или гнезде, где она установлена!

Если же из рабочего строя вышла сама шпонка, то это, как правило, ее попросту замяло между частями машины. В этом случае потребуется замена шпонки на новую.

Теперь вы знаете, что собой представляет шпонка коленвала, что от нее зависит, какие неприятности могут быть, если она выйдет из строя и многое другое.

Поделитесь информацией с друзьями:

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

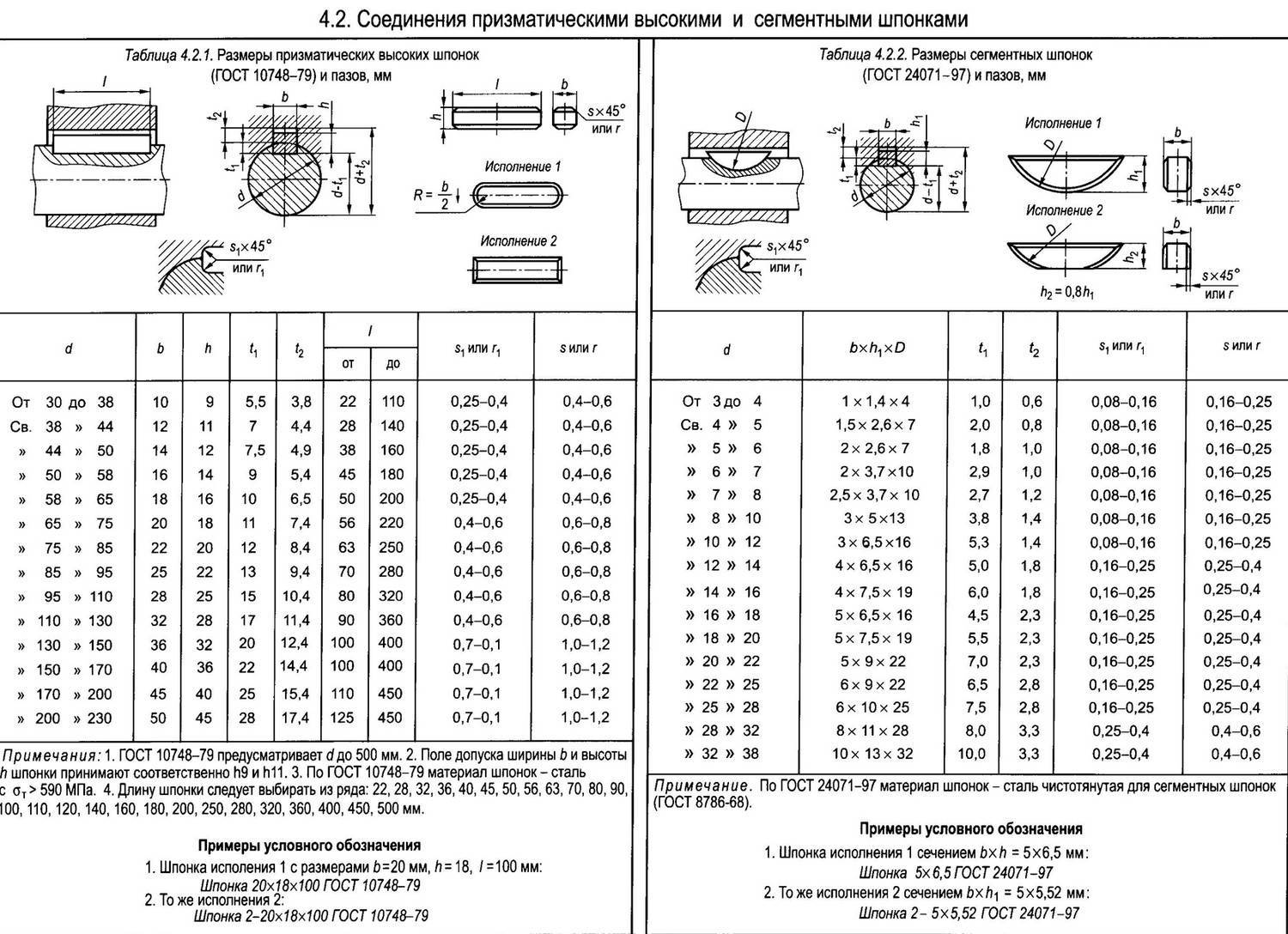

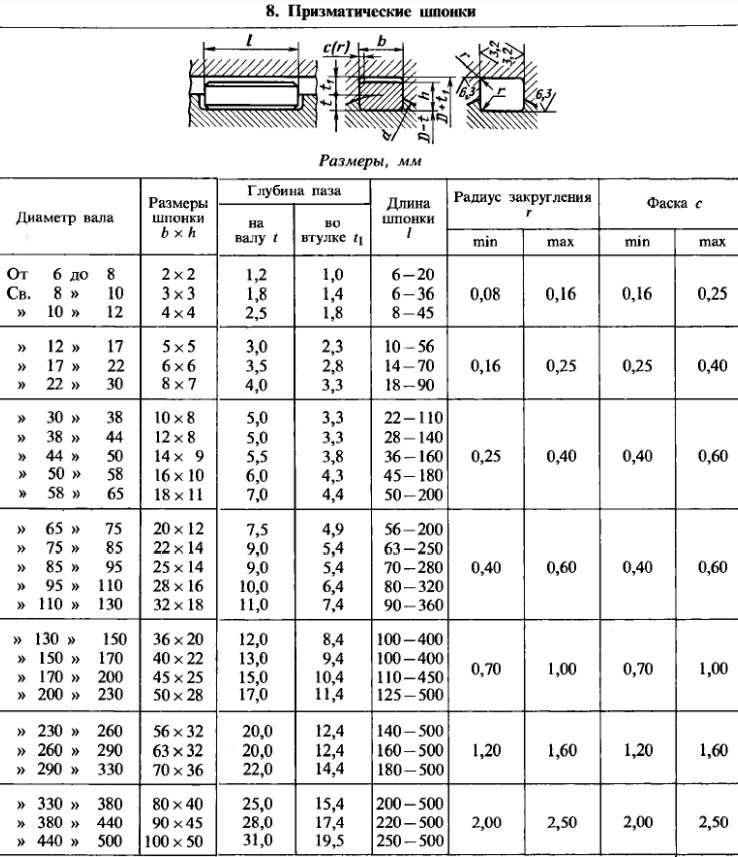

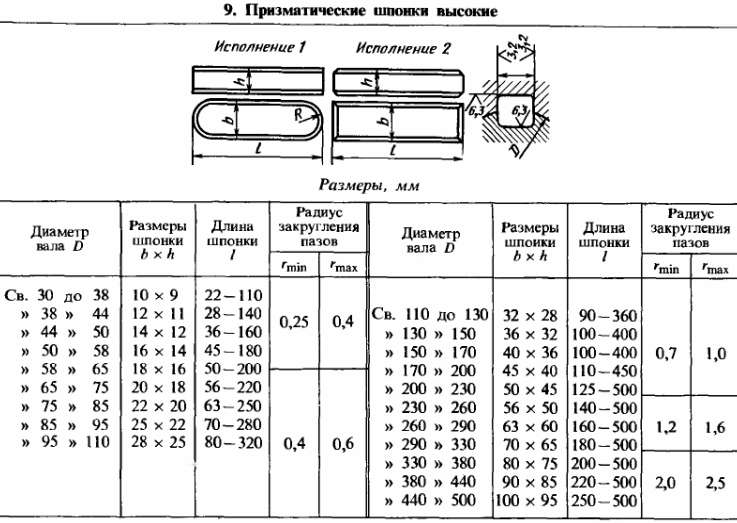

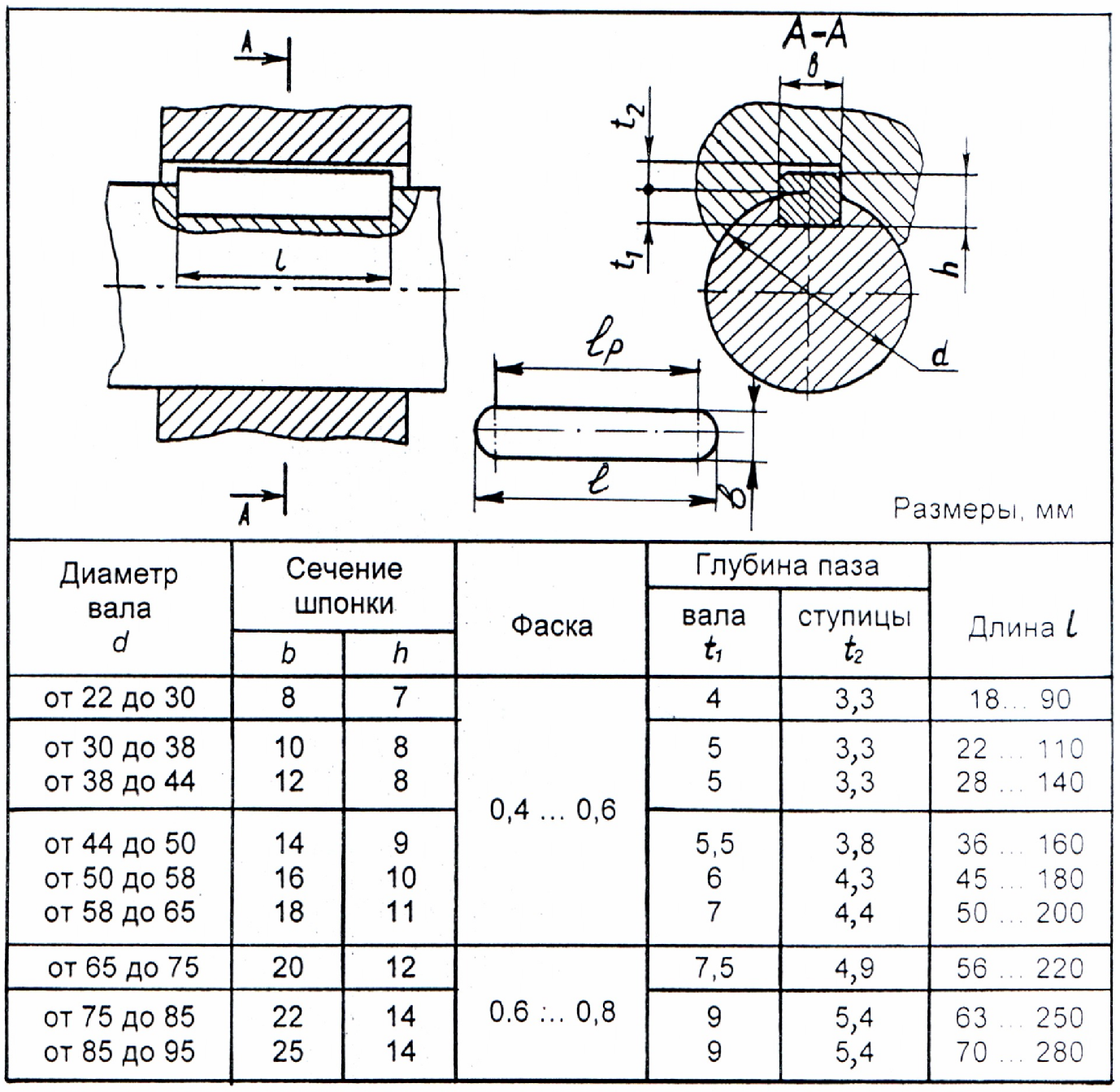

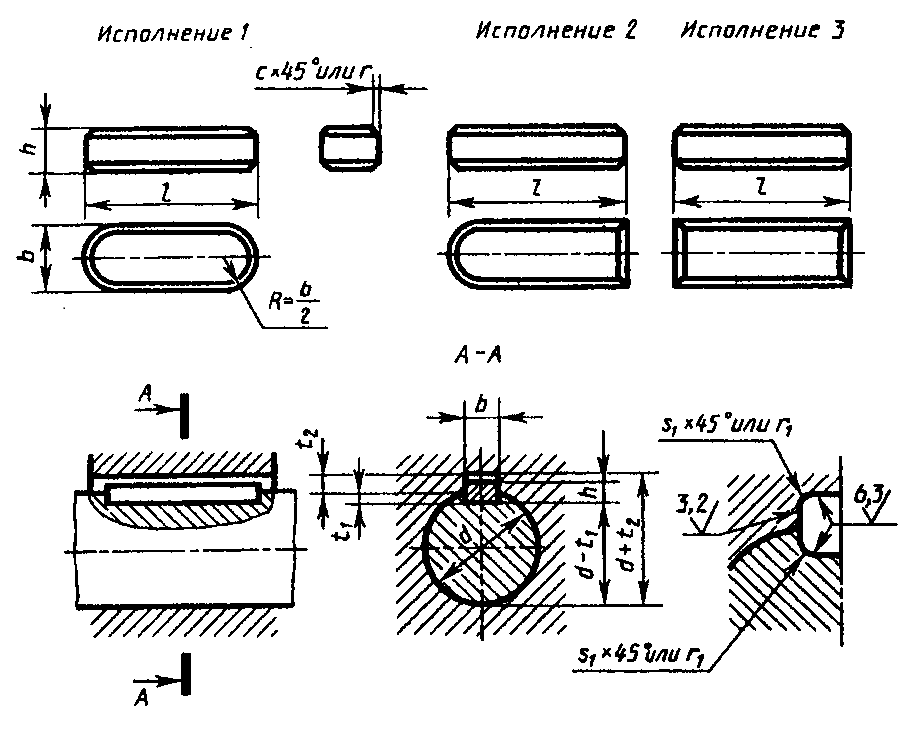

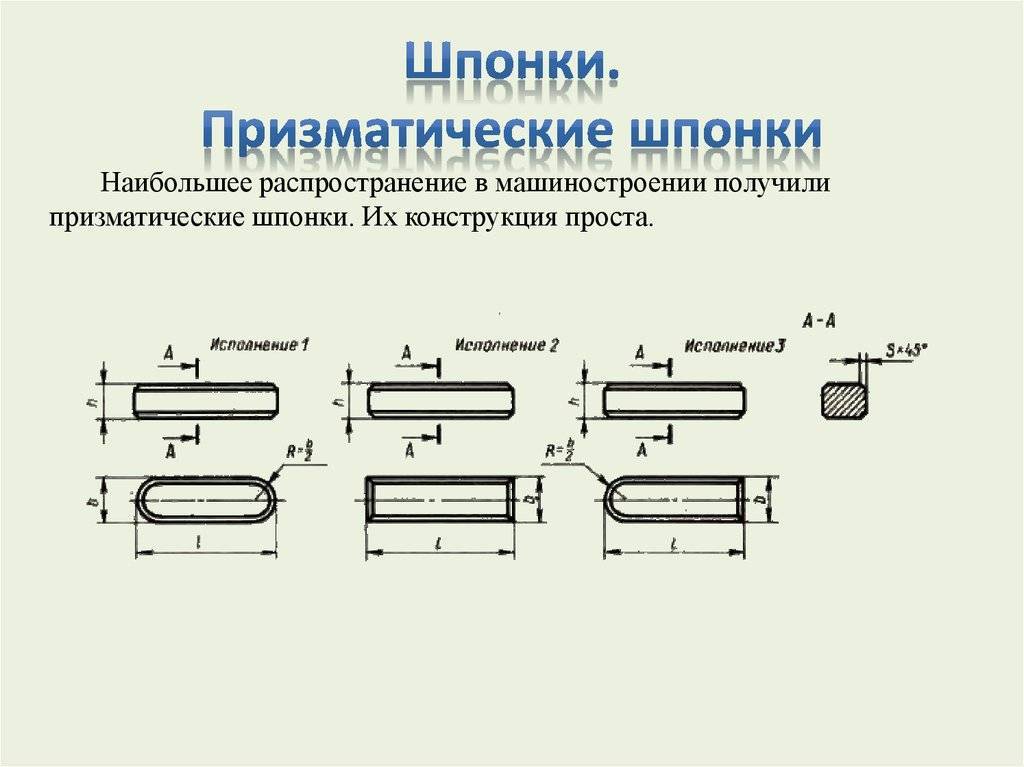

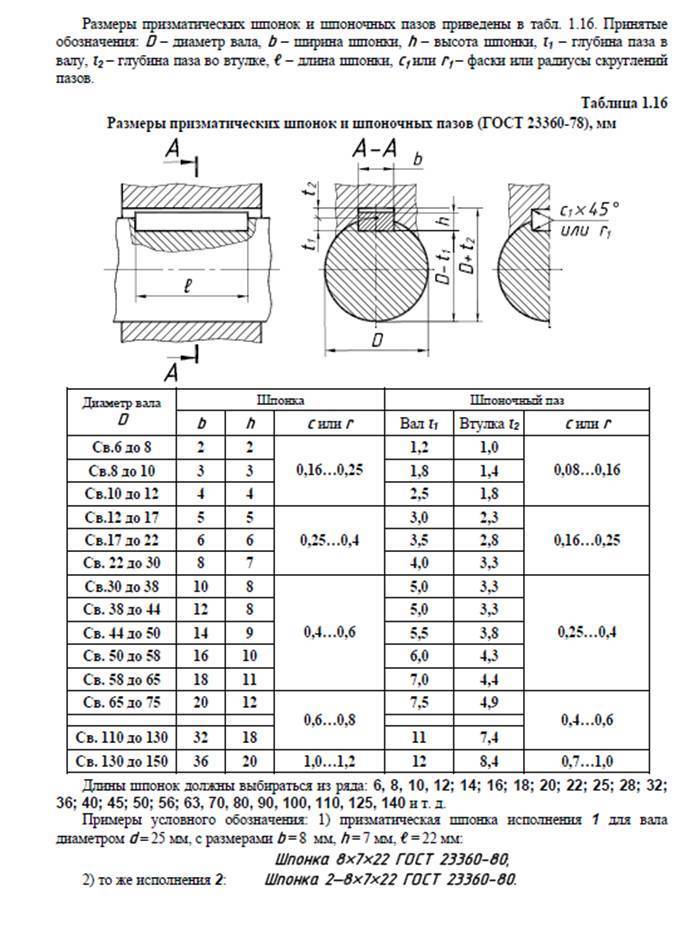

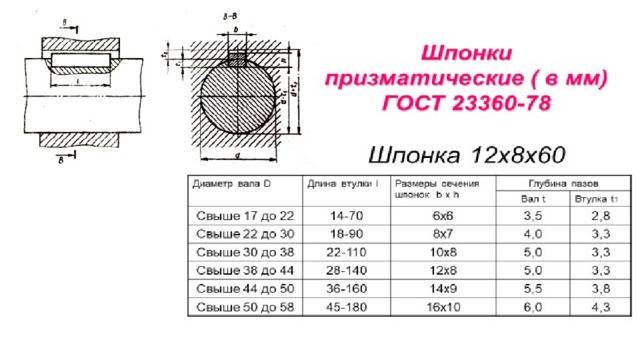

Призматические шпонки по ГОСТ 23360-78.

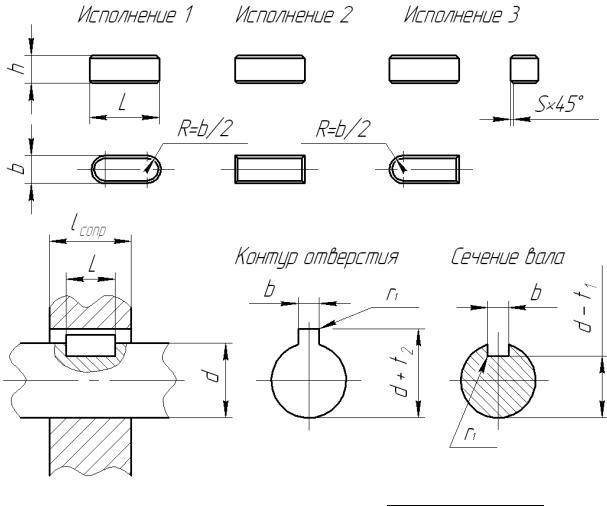

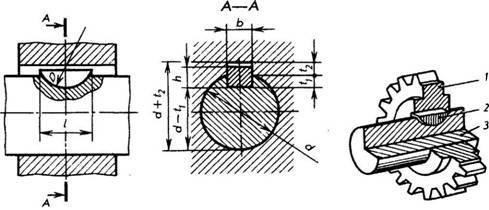

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

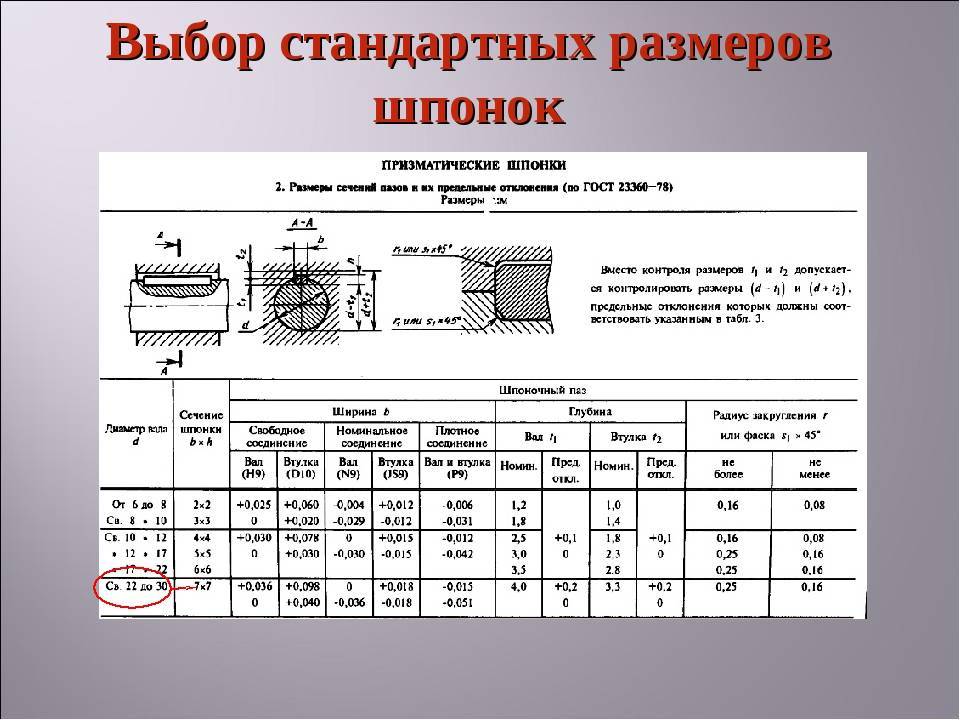

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

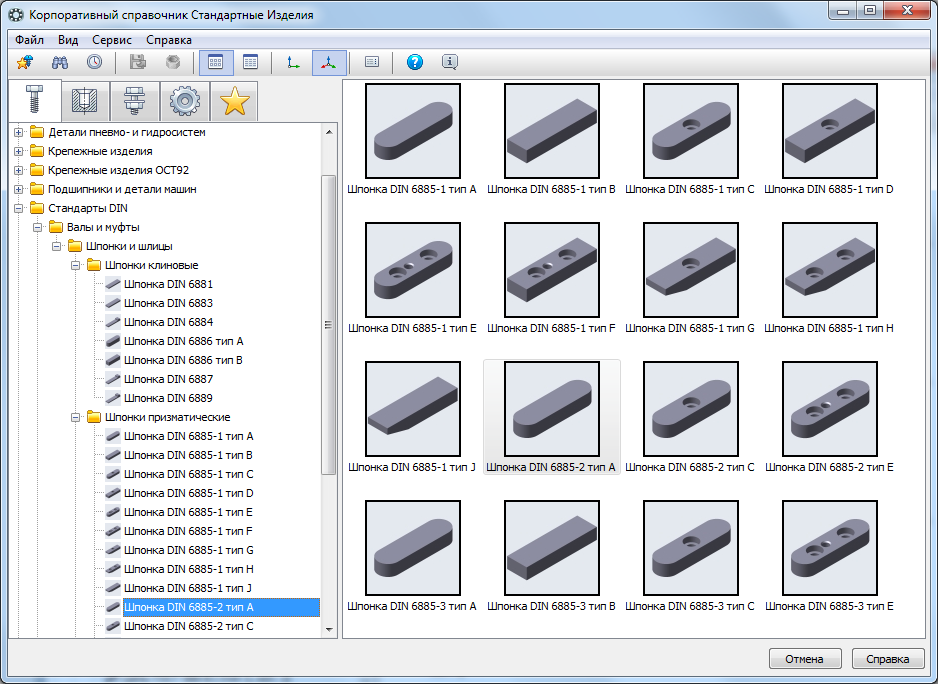

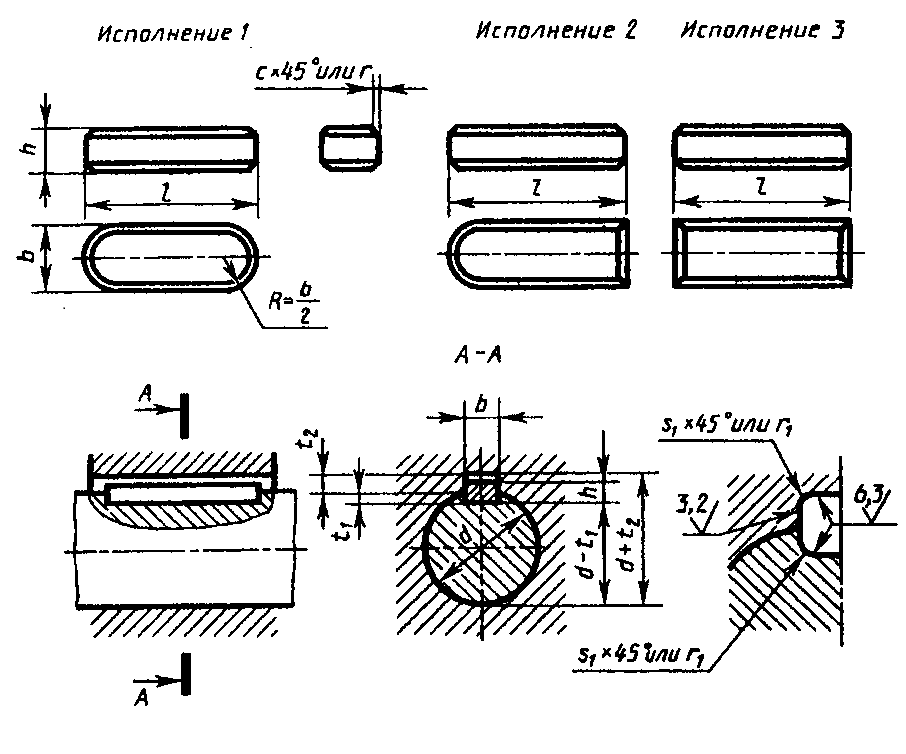

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

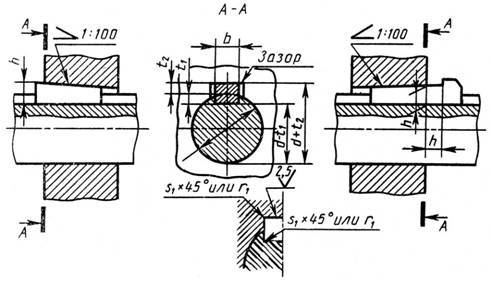

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

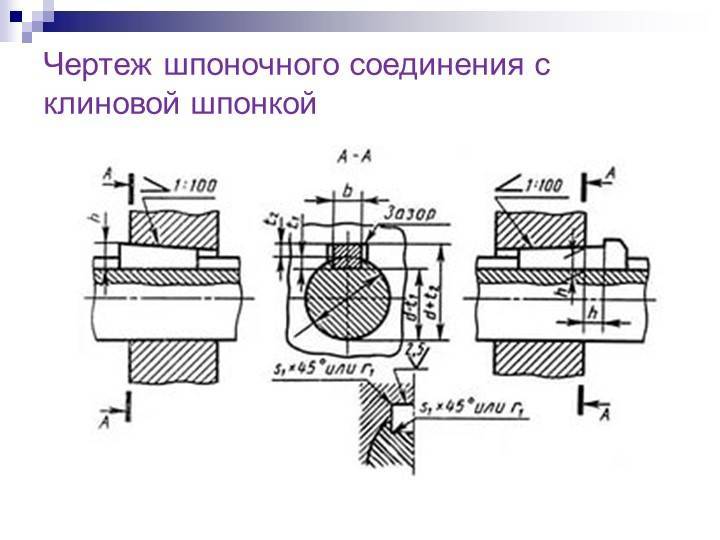

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

От чего зависит надежная фиксация шпонки шкива коленвала в механизме автомобиля?

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Шпонка может быть заменена в машине исключительно такой же оригинальной деталью, которую рекомендует производитель данного автомобиля. Кроме того целостность шпонки должен регулярно проверять сам владелец машины. Это позволит своевременно выявить проблему и избежать многих еще более неприятных поломок в дальнейшем.

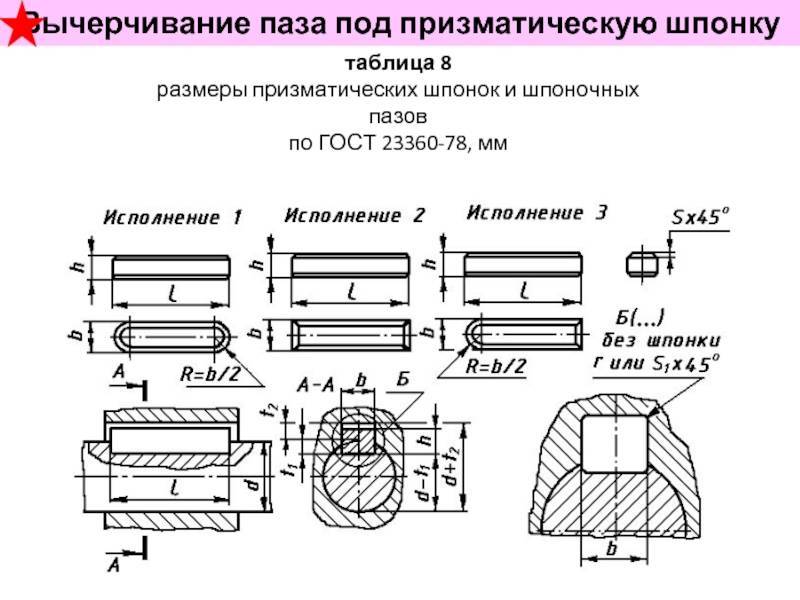

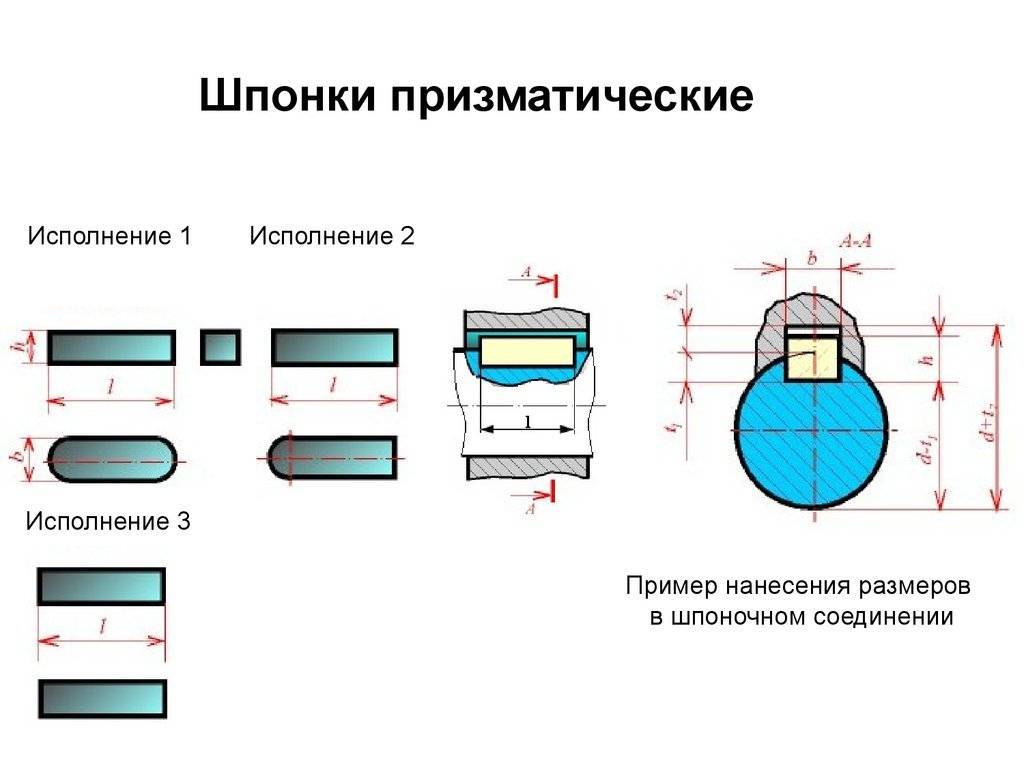

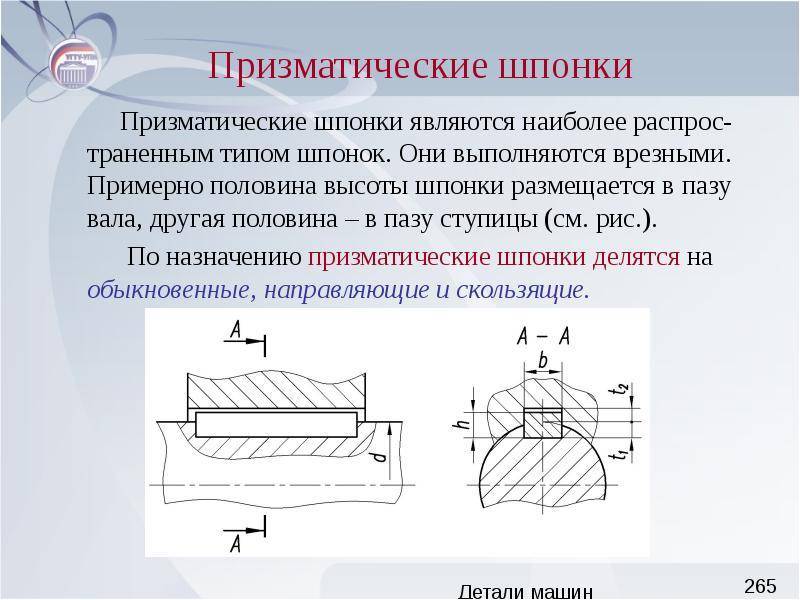

СОЕДИНЕНИЯ С ПРИЗМАТИЧЕСКИМИ ШПОНКАМИ.

Для соединений с валами зубчатых колес, шкивов ременных передач, маховиков, муфт и других деталей машин, когда к точности центрирования соединяемых деталей не предъявляют высоких требований, применяют шпонки.

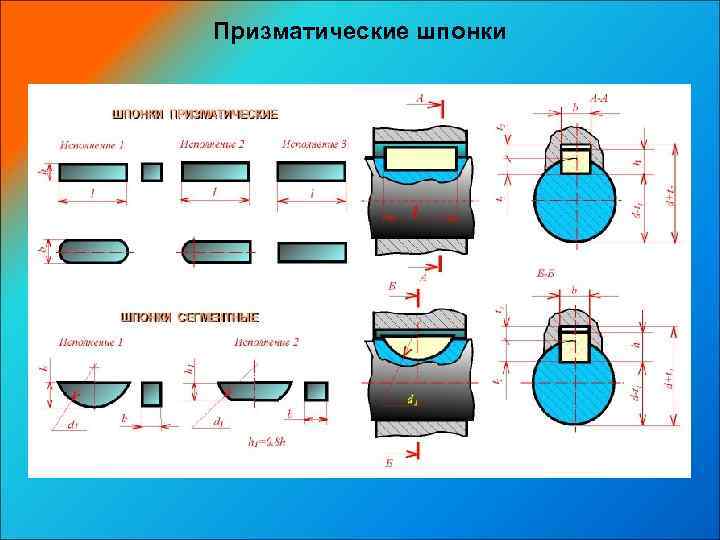

В зависимости от геометрической формы шпонок соединения разделяют на призматические, сегментные, клиновые и тангенциальные. В машиностроении наибольшее применение получили соединения с призматическими и сегментными шпонками.

Использование призматических шпонок дает возможность более точно центрировать сопрягаемые элементы и получать как неподвижные, так и подвижные соединения. Соединения с сегментными шпонками служат для образования только неподвижных соединений.

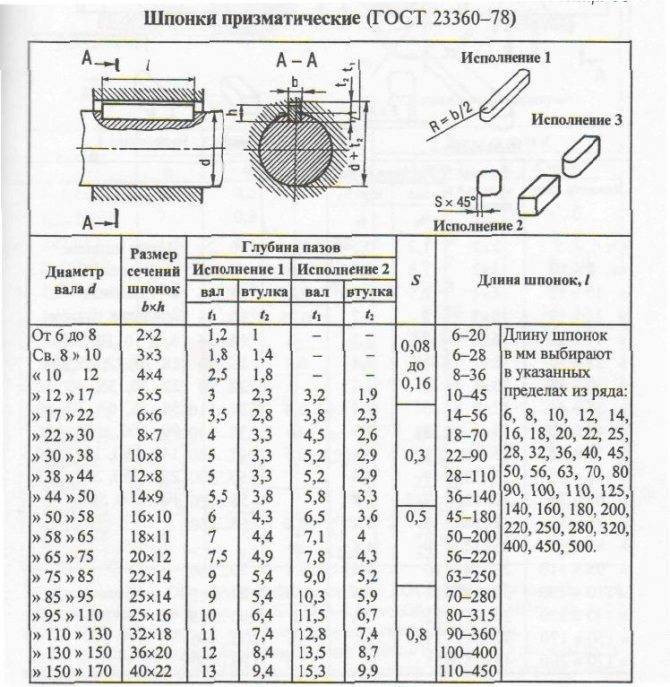

ГОСТ 23360-78 устанавливает размеры, допуски и посадки для соединений с призматическими шпонками (рис.1.56).

| Рис. 1.56 |

Основными размерами призматических шпонок являются ширина b, высота h и длина l.

| Рис. 1.57 |

Глубина паза у вала под шпонку

задается размеромt1 илиd – t1, глубина паза у отверстия под шпонку — размером t2 илиd+t2 .

Шпонки изготавливаются:

по ширине b —

сполем допуска h9,

по высоте h

— сполем допуска hll (приh =2…6 мм — поh9),по длине l-

сполем допуска h14.

длину пазов

вала и отверстия под шпонку — с полем допуска Н15,

глубину пазов

вала и втулки — с полем допуска Н12.

Работоспособность шпоночных соединений определяется характером посадок по ширине b

шпонки.Посадки выполняют только всистеме вала. Стандартом предусмотрено для призматических шпонок три вида соединения

дляпредпочтительного применения (рис.1.58):

| Рис.1.58 |

свободное —

соединение с гарантированным зазором для возможности перемещения втулки вдоль вала (шпонка является направляющей; в случае необходимости иметь более прочное соединение шпонки с валом, применяют шпонки с креплением на валу винтами). Соединение подвижное. Для ширины паза на валу задается поле допуска Н9 и для ширины паза втулки – D10;

нормальное —

соединение с переходной посадкой, не требующее частых разборок. Соединение неподвижное. Для ширины паза на валу задается поле допускаN9 и для ширины паза отверстия —JS9;плотное

— соединение с переходной посадкой, применяющееся при редких разборках и реверсивных нагрузках. Соединение неподвижное. Для ширины паза вала и втулки задается одно поле допускаР9. Допускаются любые сочетания указанных полей допусков для ширины пазов вала и отверстия.

В зависимости от функционального назначения шпоночного соединения (подвижное или неподвижное) назначают требования по шероховатости: для рабочих поверхностей шпонки и пазов параметр шероховатости Ra

колеблется от 1,6 до 3,2 мкм; для нерабочих поверхностей шпонки и пазовRa устанавливают в пределах от 6,3 до 12,5 мкм.

| Рис. 1.59 |

В условном обозначении призматической шпонки указывают вид исполнения (кроме исполнения 1), ее размеры и стандарт.

Например:

условное обозначение для шпонки исполнения I с размерами: b=

18 мм,h =11 мм, l=100 мм:

шпонка 18 х 11 х 100 ГОСТ 23360-78;

для шпонки исполнения 2:

шпонка 2-18 х 11 х 100 ГОСТ 23360-78.

Обозначение посадок шпоночного соединения на сборочном чертеже представлено на рис. 1.59.

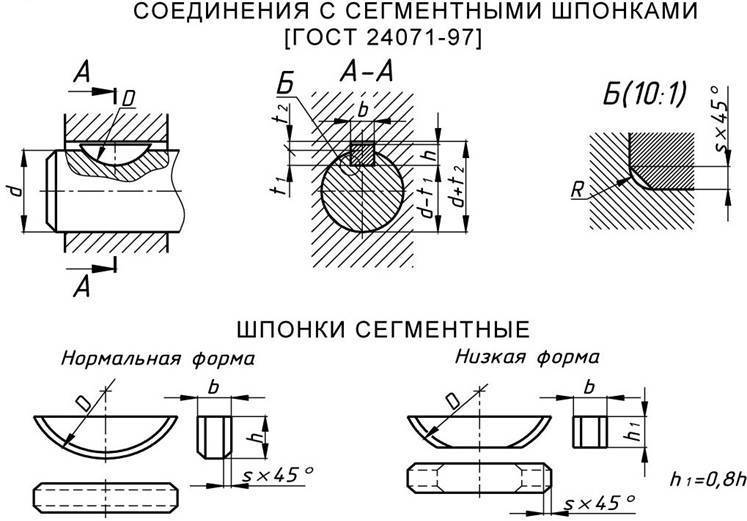

СОЕДИНЕНИЕ С СЕГМЕНТНЫМИ ШПОНКАМИ.

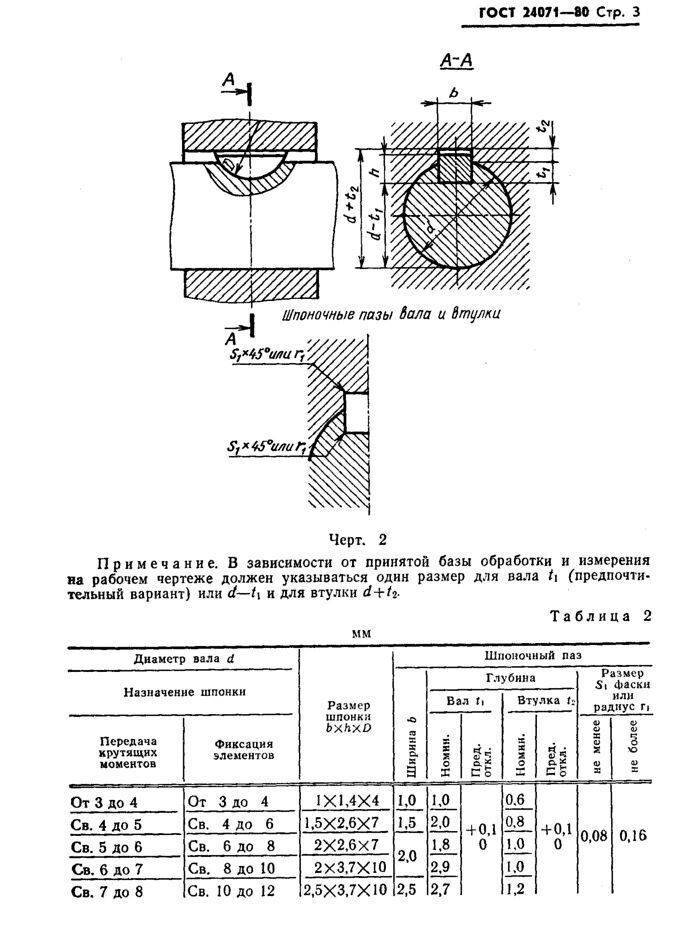

ГОСТ 24071-80 устанавливает размеры, допуски и посадки соединений с сегментными шпонками (рис. 1.60).

| Рис. 1.60 |

В таких соединениях предусмотрено два вида

исполнения шпонок:

исполнения 1

используется для передачи крутящих моментов

исполнения 2

используется для фиксации элементов конструкции

| Рис. 1.61 |

Сегментные шпонки выполняют

по ширине с полем допуска

h9,

по высоте — с полем допуска

h11,

по диаметру — с полем допуски

h12.

По ширине для соединений с сегментными шпонками для предпочтительного применения установлено два варианта соединений: нормальное

иплотное с использованием тех же полей допусков, что и для соединений с призматическими шпонками.Посадки осуществляют всистеме вала.В условном обозначении сегментной шпонки указывают вид исполнения (кроме исполнения 1), размер сечения b

xh и стандарт.

Например:

условное обозначение сегментной шпонки исполнения 1 сечением b

xh = 5 х 6,5 мм:

шпонка 5 х 6,5 ГОСТ 24071-80;

для шпонки исполнения 2 сечением b

xh1 = 5 x 5,2 мм:

шпонка 2-5×5,2 ГОСТ 24071-80.

Размеры шпоночного материала

При производстве проводится учет размеров шпоночного материала. В большинстве случаев на производственную площадку поставляется пруток. Длина его может составлять около 1000 миллиметров, в некоторых случаях выпуск проводится под заказ. Наиболее распространены следующие размеры шпонки:

- 4×4.

- 5×5.

- 22×22.

- 25×25.

- 32×18.

- 40×40.

Не стоит забывать о том, что от размера зависит и вес. Кроме этого, при производстве изделий определенных размеров применяются различные сплавы. Размер соединительного элемента выбирается в зависимости от того, какая будет оказываться нагрузка. Кроме этого, на размер оказывает влияние габариты соединяемых изделий.

На момент выпуска продукта проводится контроль качества при применении несколько различных методов, среди которых также визуальный осмотр.

От области применения рассматриваемого изделия во многом зависит и форма. Выделяют следующие виды:

- Клиновые.

- Призматические.

- Сегментные.

- Тангенциальные.

- Цилиндрические.

Сталь характеризуется достаточно высокой податливостью к механической обработке. В большинстве случае изделие получают из заготовки, в качестве которой выступает пруток.

Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки. ГОСТ 23360-78. Взамен ГОСТ 8788-68.

- 1. Настоящий стандарт распространяется на шпоночные соединения с призматическими шпонками и устанавливает размеры и предельные отклонения размеров призматически× шпонок и соответствующи× им шпоночны× пазов на вала× и во втулка×.

- Стандарт полностью соответствует СТ СЭВ 189—79.

- Стандарт соответствует рекомендации ИСО/Р 773—69.

- 2. Размеры шпонок и и× предельные отклонения должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

| Ширина, (пред. откл. h9), мм | Высота (пред. откл. h11; h9), мм | Размер фаски или радиус r, мм | Длина (пред. откл. h14), мм | ||

|---|---|---|---|---|---|

| не более | не менее | от | до | ||

| 2 | 2 | 0,25 | 0,16 | 6 | 20 |

| 3 | 3 | 6 | 36 | ||

| 4 | 4 | 8 | 45 | ||

| 5 | 5 | 0,40 | 0,25 | 10 | 56 |

| 6 | 6 | 14 | 70 | ||

| 7 | 7 | 16 | 63 | ||

| 8 | 7 | 18 | 90 | ||

| 10 | 8 | 0,60 | 0,40 | 22 | 110 |

| 12 | 8 | 28 | 140 | ||

| 14 | 9 | 36 | 160 | ||

| 16 | 10 | 45 | 180 | ||

| 18 | 11 | 50 | 200 | ||

| 20 | 12 | 0,80 | 0,60 | 56 | 220 |

| 22 | 14 | 63 | 250 | ||

| 24 | 14 | ||||

| 25 | 14 | 70 | 280 | ||

| 28 | 16 | 80 | 320 | ||

| 32 | 18 | 90 | 360 | ||

| 36 | 20 | 1,20 | 1,00 | 100 | 400 |

| 40 | 22 | 100 | 400 | ||

| 45 | 25 | 110 | 450 | ||

| 50 | 28 | 125 | 500 | ||

| 56 | 32 | 2,0 | 1,6 | 140 | 500 |

| 63 | 32 | 160 | 500 | ||

| 70 | 36 | 180 | 500 | ||

| 80 | 40 | 3,00 | 2,50 | 200 | 500 |

| 90 | 45 | 220 | 500 | ||

| 100 | 50 | 250 | 500 |

Примечания:

1. У шпонок с высотой от 2 до 6 мм предельные отклонения высоты соответствуют h9. 2. Допускается применять шпонки длиной, вы×одящей за указанные пределы диапазонов длин. При этом длины свыше 500 мм следует выбирать из ряда Ra20 по ГОСТ 6636-69. 3. Наименьшая фаска и радиус даны для ответственны× шпоночны× соединений. 4. Допускается по заказу потребителя изготовлять шпонки высотой от 2 до 6 мм с предельными отклонениями по h11. 5. Шпонки 7×7 мм и 24×14 мм допускается применять только для крепления режущего инструмента.

Пример условного обозначения шпонки

исполнения 1, размерами b=18 мм, h=11 мм, l=100 мм:

Шпонка 18×11×100 ГОСТ 23360-78 То же, исполнения 2:

Шпонка 2-18×11×100 ГОСТ 23360-78

| Диаметр вала d | Сечение шпонки b×h | Шпоночный паз | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ширина b | Глубина | Радиус закругления r2 или фаска s1×45° | ||||||||||

| Свободное соединение | Нормальное соединение | Плотное соединение | Вал | Втулка | ||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (Js9) | Вал и втулка (Р9) | Номин. | Пред. откл. | Номин. | Пред. откл. | Не более | Не менее | ||

| От 6 до 8 | 2×2 | +0,025 | +0,060 +0,020 | -0,004 -0,029 | +0,012 -0,012 | -0,006 -0,031 | 1,2 | +0,1 | 1,0 | +0,1 | 0,16 | 0,08 |

| Св. 8 до 10 | 3×3 | 1,8 | 1,4 | |||||||||

| Св. 10 до 12 | 4×4 | +0,030 | +0,078 +0,030 | 0 -0,030 | +0,015 -0,015 | -0,012 -0,042 | 2,5 | +0,1 | ||||

| Св. 12 до 17 | 5×5 | 3,0 | 2,3 | 0,25 | 0,16 | |||||||

| Св. 17 до 22 | 6×6 | 3,5 | 2,8 | |||||||||

| Св. 22 до 30 | 7×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | +0,018 -0,018 | -0,015 -0,051 | 4,0 | +0,2 | 3,3 | +0,2 | ||

| 8×7 | 5,0 | 3,3 | ||||||||||

| Св. 30 до 38 | 10×8 | 5,0 | 3,3 | 0,4 | 0,25 | |||||||

| Св. 38 до 44 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | +0,021 -0,021 | -0,018 -0,061 | 5,0 | 3,3 | ||||

| Св. 44 до 50 | 14×9 | 5,5 | 3,8 | |||||||||

| Св. 50 до 58 | 16×10 | 6,0 | 4,3 | |||||||||

| Св. 58 до 65 | 18×11 | 7,0 | 4,4 | |||||||||

| Св. 65 до 75 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | +0,026 -0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | ||

| Св. 75 до 85 | 22×14 | 9,0 | 5,4 | |||||||||

| Св. 85 до 95 | 24×14; 25×14 | 9,0 | 5,4 | |||||||||

| Св. 95 до 110 | 28×16 | 10,0 | 6,4 | |||||||||

| Св. 110 до 130 | 32×18 | +0,062 | +0,180 +0,080 | 0 -0,062 | +0,031 -0,031 | -0,026 -0,088 | 11,0 | 7,4 | ||||

| Св. 130 до 150 | 36×20 | 12,0 | +0,3 | 8,4 | +0,3 | 1,0 | 0,7 | |||||

| Св. 150 до 170 | 40×22 | 13,0 | 9,4 | |||||||||

| Св. 170 до 200 | 45×25 | 15,0 | 10,4 | |||||||||

| Св. 200 до 230 | 50×28 | 17,0 | 11,4 | |||||||||

| Св. 230 до 260 | 56×32 | +0,074 | +0,220 +0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 20,0 | 12,4 | 1,6 | 1,2 | ||

| Св. 260 до 290 | 63×32 | 20,0 | 12,4 | |||||||||

| Св. 290 до 330 | 70×36 | +0,074 | +0,220 +0,100 | 0 -0,074 | +0,037 -0,037 | -0,032 -0,106 | 22,0 | 14,4 | ||||

| Св. 330 до 380 | 80×40 | 25,0 | 15,4 | 2,5 | 2,0 | |||||||

| Св. 380 до 440 | 90×45 | +0,087 | +0,260 +0,120 | 0 -0,087 | +0,043 -0,043 | -0,037 -0,124 | 28,0 | 17,4 | ||||

| Св. 440 до 500 | 100×50 | 31,0 | 19,5 |

Примечания:

1. Допускаются для ширины паза вала и втулки любые сочетания полей допусков, указанных в табл. 2. 2. Для термообработанных деталей допускаются предельные отклонения размера ширины паза вала Н11, если это не влияет на работоспособность соединения. 3. В ответственных шпоночных соединениях сопряжения дна паза с боковыми сторонами выполняются по радиусу, величина и предельные отклонения которого должны указываться на рабочем чертеже. 4. Допускается в обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных крутящих моментов и т.п.) применять меньшие размеры сечений стандартных шпонок на валах больших диаметров, за исключением выходных концов валов. (Измененная редакция, Изм. №2).

6. При контроле размеров (d-t1) и (d+t2) предельные отклонения должны соответствовать указанным в табл.3.1) и (d+t2)Высота шпонок Предельные отклонения размеров d-t1 d+t2 От 2 до 6 0 -0,1 +0,1 Св. 6 до 18 0 -0,2 +0,2 Св. 18 до 50 0 -0,3 +0,3

7. Предельные отклонения размера длины паза вала должны соответствовать полю допуска Н15. 6, 7. (Измененная редакция, Изм. №1).

8. Теоретическая масса шпонок указана в приложении 1. 9. Контроль размеров шпоночных пазов и их расположения относительно соответствующих цилиндрических поверхностей — по ГОСТ 24109-80 — ГОСТ 24118-80, ГОСТ 24120-80 и ГОСТ 24121-80. 10. Для изделий, спроектированных до 1 января 1980 г., допускаются предельные отклонения на размеры шпоночных соединений, приведенные в приложении 3.

Сборка шлицевых соединений

Шлицевые соединения предназначены для передачи больших крутящих моментов и по сравнению со шпоночными соединениями имеют следующие преимущества:

- при шлицевом соединении достигается более точное центрирование детали по валу;

- вал почти не ослаблен, особенно при большом количестве шлицев, когда впадины можно сделать неглубокими;

- при сборке шлицевых соединений не требуется никаких слесарно-пригоночных операций, так как после механической обработки деталей таких соединений получается полная их взаимозаменяемость.

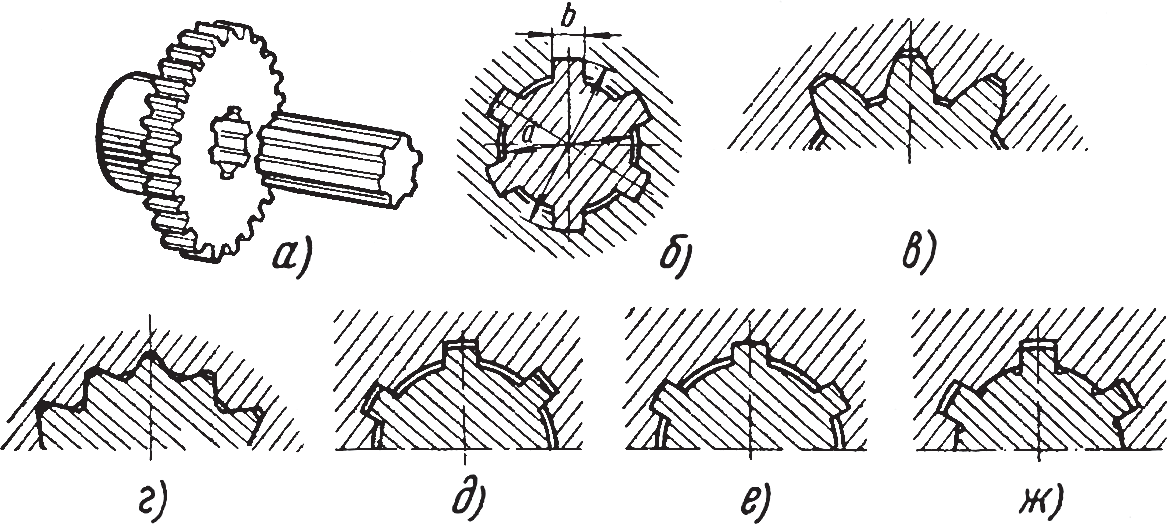

На рис. 2; а, б, в, г показаны прямобочные, эвольвентные и треугольные профили шлицев. Наиболее распространенный профиль шлицев – прямобочный, однако теперь стали применять также шлицы с эвольвентным профилем, обеспечивающим лучшее центрирование деталей, чем с прямобочным.

Треугольные шлицы используют только при небольших нагрузках и на валах небольшого диаметра.

Шлицевые соединения, имеющие подвижные посадки, собирают вручную без пригонки. Шлицевые соединения различают по способу центрирования втулки относительно вала.

Существует три способа центрирования вала: по боковым сторонам шлицев (рис. 2, д), по наружному диаметру (рис. 2, е), по внутреннему диаметру (рис. 2, ж).

Рис. 2. Шлицевые соединения: а, б – прямобочное; в – эвольвентное; г – треугольное; д – центрированное по боковым сторонам; е – центрированное по наружному диаметру; ж – центрированное по внутреннему диаметру

Когда точность центрирования не имеет существенного значения и в то же время необходимо обеспечить достаточную прочность соединения, применяют центрирование по боковым сторонам шлицев (карданное сочленение в автомобилях).

Когда в механизмах необходимо осуществить кинематическую точность (станки, автомобили и др.), применяют центрирование по одному из диаметров. Центрирование по наружному диаметру, как более экономичное, применяют для термически необработанных охватывающих деталей, а также для таких деталей, у которых твердость после термической обработки допускает калибрование протяжкой. Если твердость охватывающей детали не позволяет производить калибрование, то применяют центрирование по внутреннему диаметру.

Неподвижные соединения, имеющие посадки с натягом, собирают в специальных приспособлениях или с подогревом детали перед напрессовкой.

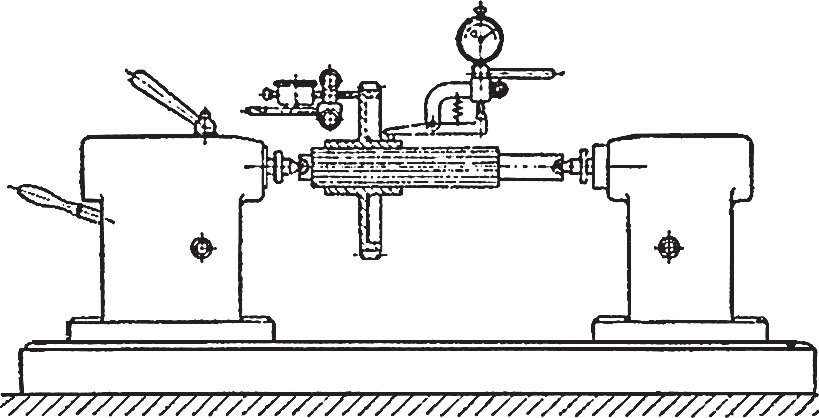

Подвижные шлицевые соединения после сборки проверяют на качку, неподвижные – на биение.

Перед сборкой шлицевых соединений необходимо убедиться в наличии и хорошем состоянии внешних фасок и закруглений внутренних углов шлицев, так как при неправильном выполнении этих элементов возможно заедание шлицев при сборке соединения. В напряженных соединениях охватывающая деталь обычно напрессовывается на вал специальным приспособлением; собирать такие соединения с помощью молотка не рекомендуется.

При очень тугих шлицевых соединениях целесообразно охватывающую деталь перед напрессовкой нагреть до 80-120° С. После напрессовки охватывающая деталь должна быть проверена на осевое и радиальное биение (рис. 3).

Рис. 3. Проверка собранного шлицевого соединения на биение

В легкоразъемных и подвижных шлицевых соединениях охватывающие детали устанавливаются на место под действием небольших усилий и даже от руки. В этом случае охватывающие детали, кроме проверки на биение, контролируют на качку. В правильно собранной сборочной единице качка или относительное смещение охватывающей и охватываемой деталей под действием создаваемого вручную крутящего момента совершенно недопустимы.

Ответственные шлицевые соединения проверяются также «на краску».

Каким инструментом можно измерить глубину шпоночного паза?

С недавних пор пользуюсь электронным штангельциркулем («колумбиком»). Небольшие проблемы со зрением он решает очень хорошо. Тем более, что точность измерения у него идеальна и сомнению не подлежит. Что касается рабочих процессов, то большую поддержку для столяра может оказать устройство под названием глубиномер для фрезерного станка. Оборудовав свой ручной фрезер таким устройством, испытываешь значительное облегчение в работе. Настроив глубину паза на приборе, можно уверенно контролировать дальнейшее фрезерование без постоянных проверок.

Таков электронный колумбик:

А это насадка на фрезер, электронный глубиномер:

Глубину шпоночного паза, да и любые другие отверстия (их глубину) можно измерить штангенциркулем, в общем-то это и есть тот самый нужный инструмент в Вашем случае.

Измерение производится линейкой-глубиномера, на схеме она под цифрой 5-ь.

Устанавливаем (торцом) штангенциркуль у края паза, или отверстия.

На инструменте есть подвижная часть (губки со штангой, при их выдвижении выдвигается и линейка глубиномера) опускаем «щуп» (линейку) до упора и фиксируем всю рамку винтом (зажимным).

Далее смотрим на шкалу и видим показания (размер по глубине паза) в миллиметрах.

Ещё проще работать со штангенциркулем у которого есть электронное табло.

Все действия те же, но размер глубины высвечивается на табло, что гораздо проще поиска «рисок» на шкале штангенциркуля.

Конечно использование штангенциркуля логично, если Вам нужен точный размер глубины паза, если с допуском +-, то можно и гвоздём, вставили гвоздь в паз до упора, отметили размер и сняли показания, по длине, рулеткой, но точность будет, гораздо худшей чем при работе со штангенциркулем.

Источник

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

Допуски и посадки шпоночных соединений

Допуски и посадки шпоночных соединений стандартизированы. ГОСТ 23360-78, ГОСТ 8790-79 и ГОСТ 10748-79 предусмотрены три вида соединений с помощью призматических шпонок:

- свободное,

- нормальное,

- плотное.

Таблица 5

| Вид соединения | Поле допуска ширины шпоночного паза | |

| Вал | Втулка | |

| Свободное | H9 | D10 |

| Нормальное | N9 | Js9 |

| Плотное | P9 |

Допускается для ширины паза вала и втулки любое сочетание полей допусков, указанных в этой таблице. Допуск на ширину шпонки принимается h9.

Допуски на непосадочные размеры шпонок приведены в табл.6.

Таблица 6

| Высота шпонок | Предельные отклонения размеров | |

| d-t1 | d+t2 | |

| Св. 9 до 18 | 0 -0,2 | +0,2 |

| Св. 18 до 50 | 0 -0,3 | +0,3 |

| Св. 50 до 95 | 0 -0,4 | +0,4 |

ГОСТ 24071 — 80 предусматривает два вида соединений с помощью сегментной шпонки — нормальное и плотное.

Допускаются также любые сочетания полей допусков для ширины паза вала и втулки.

Допускается в отдельных обоснованных случаях (пустотелые и ступенчатые валы, передачи пониженных крутящих моментов и т.п.) применять меньшие размеры сечений шпонок на валах больших диаметров, за исключением выходных концов валов.

Поля допусков ширины и высоты шпонки принимаются соответственно h9 и h11.