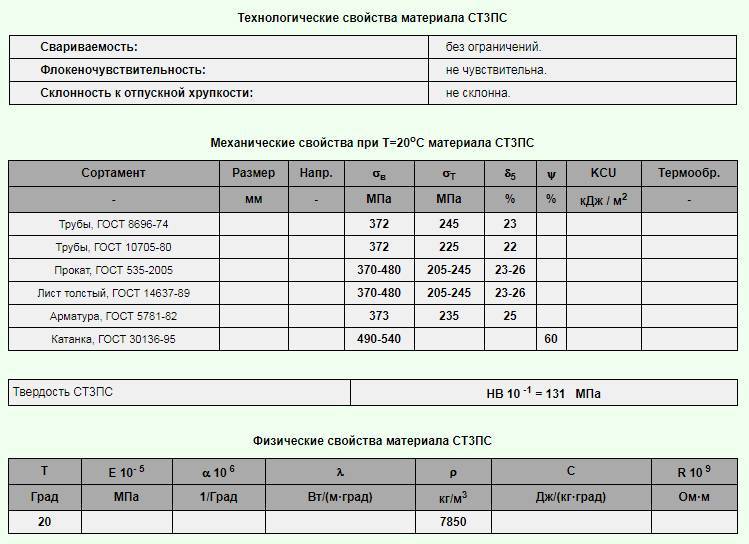

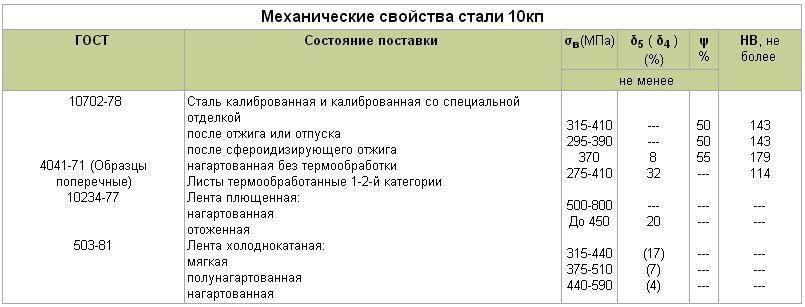

Термическая обработка стали 17Г1С

Термическая обработка решает сразу несколько проблем. Так, с ее помощью можно избежать введения в состав стали дополнительных химических элементов (технологически сложный и дорогостоящий процесс). Она не занимает много времени и не требует использования особого оборудования. Очень часто сталь подвергают термической обработке перед ее использованием в несущих конструкциях.

Закалка. С ее помощью металлу можно придать нетипичные характеристики и свойства.

Отпуск. Помогает сплаву избавиться от существенного недостатка – внутреннего напряжения. После отпуска материал приобретает удивительную прочность и твердость, повышается его эксплуатационный срок.

Отжиг. С его помощью стали придают равномерную структуру. Отжиг используется и для снижения пластичности металла.

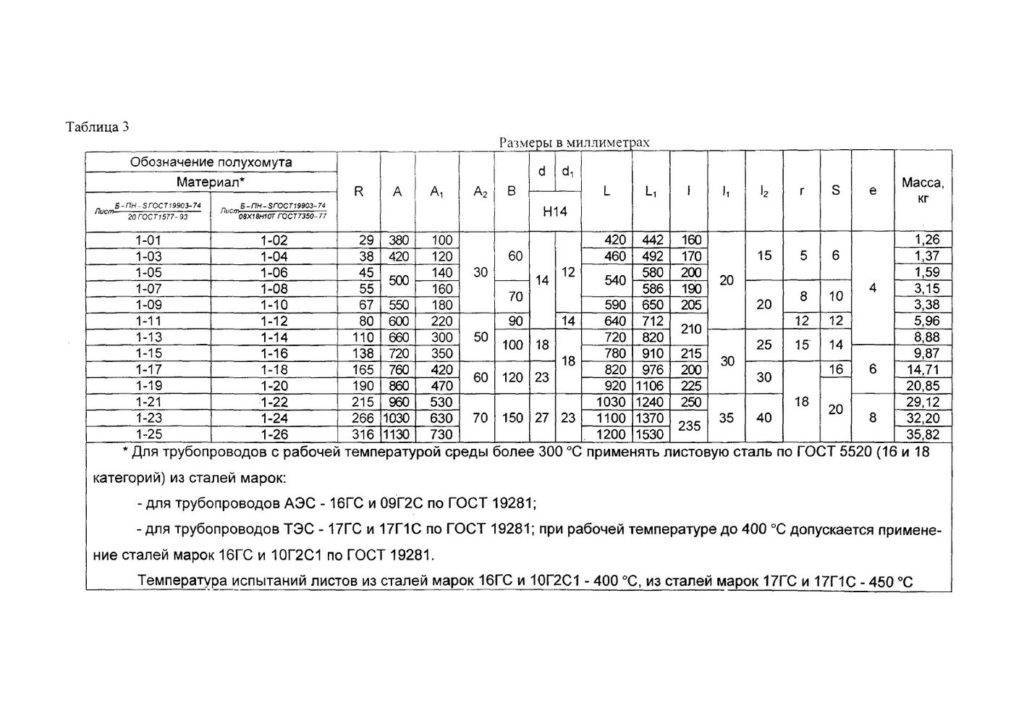

Марка стали 17Г1С применяется для создания сварных конструкций, эксплуатируемых в сложных условиях. Она сохраняет свои характеристики при высоком давлении, а также при температуре в пределах -40/+475 градусов. Материал принадлежит к конструкционному низколегированному типу, он характеризуется простотой проведения сварочных работ и высоким качеством шва. К прокатным элементам относятся трубы, листы, полосы, уголки, швеллеры, круги и т.д.

Область использования охватывает создание трубопроводов для использования в нефтяной промышленности, теплосетями, на АЭС.

Характеристики материала

Применение металлопроката можно встретить в следующих случаях:

- Создание рабочих и направляющих лопаток для турбин. На такие предметы ложится серьёзная ответственность, и от их сорта будет завесить стабильная работа всего агрегата. Лопасти подвергаются быстрым оборотам, а внешние факторы в виде газа или горячего пара создают дополнительную нагрузку. Ещё, в спокойном состоянии, на поверхности может скапливаться конденсат, который начнёт разрушать обычный металл.

- Изготовление крепежей. Сюда входят болты, гайки, штифты, шпильки и другие. Эти компоненты также играют ключевую роль, и от их прочности будет зависеть надёжность и безопасность всей конструкций.

- Производство втулок. Эти составляющие встречаются в подвеске автомобилей, поэтому они должны выдержать не только силовое давление, но и отлично отталкивать воду после дождя, переносить повышенную температуру в летнее время и низкую в зимнее, служить без деформации. Также втулки разрешено устанавливать и в другие механизированные приборы.

- Выпуск валов. Подобные запчасти передают крутящий момент от одного звена механизма к другому. Тут тоже имеются негативные факторы в виде силы трения, давления, температуры и другого.

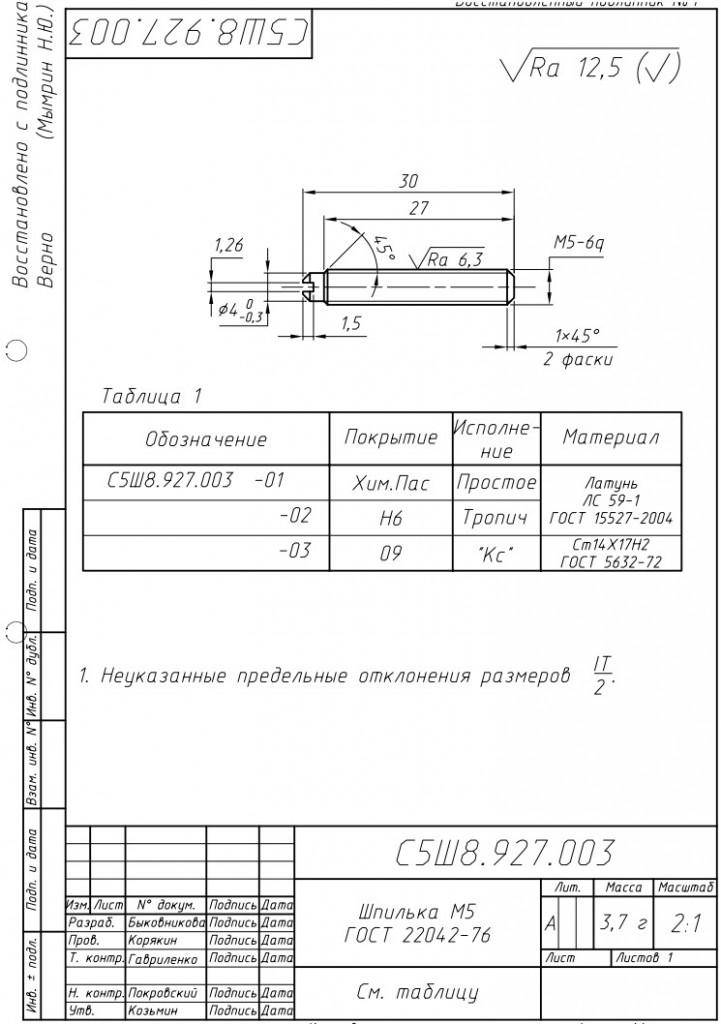

Шпилька М16 14Х17Н2

Такие предметы допускается использовать в различных сферах, и, от части, их можно отнести к универсальному типу. Даже долю медицинских приборов и инструментов делают из этого проката. Что касается свойств, то у 14Х17Н2 характеристики выглядят следующим образом:

- нержавеющая поверхность;

- способность работать при Т = до +400 °C;

- устойчивость к статическим и динамическим влияниям;

- малый уровень деформации.

Трудно найти сплав, который смог бы соответствовать аналогичным параметрам. Поэтому он и цениться на всех производственных предприятиях.

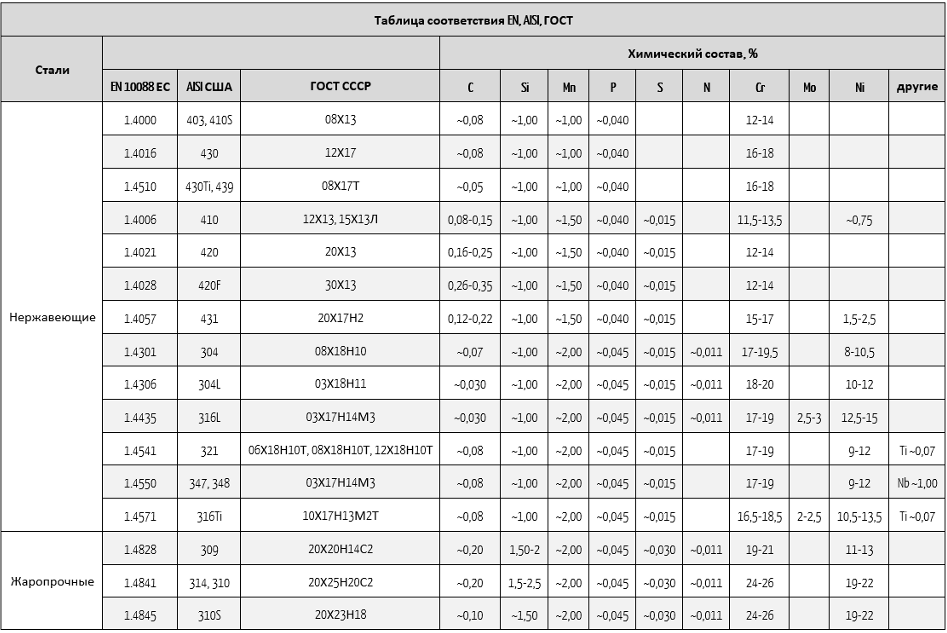

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость;

повышение хрупкости при отпуске;

перед сварными работами изделие важно разогреть до 300 °С;

после сварки объект нужно подвергнуть тепловому воздействию.

Однако эта модель полностью заслуживает интереса покупателей.

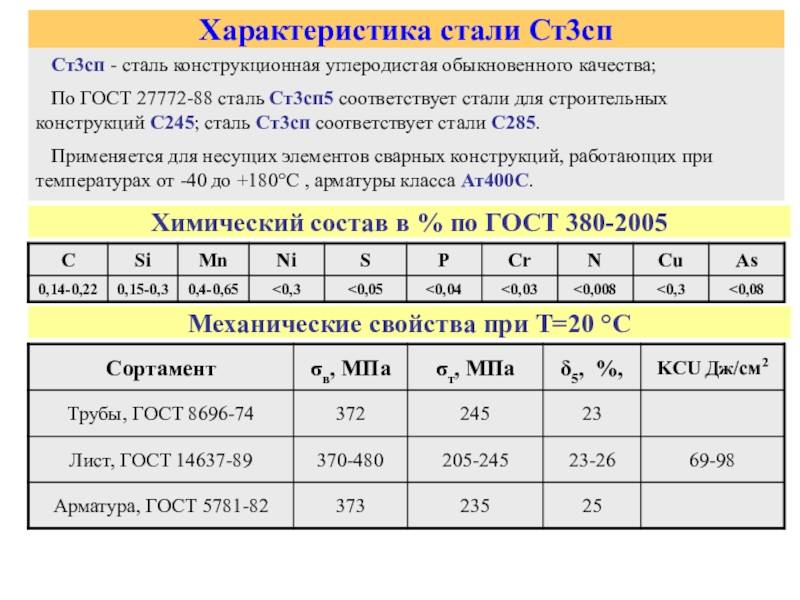

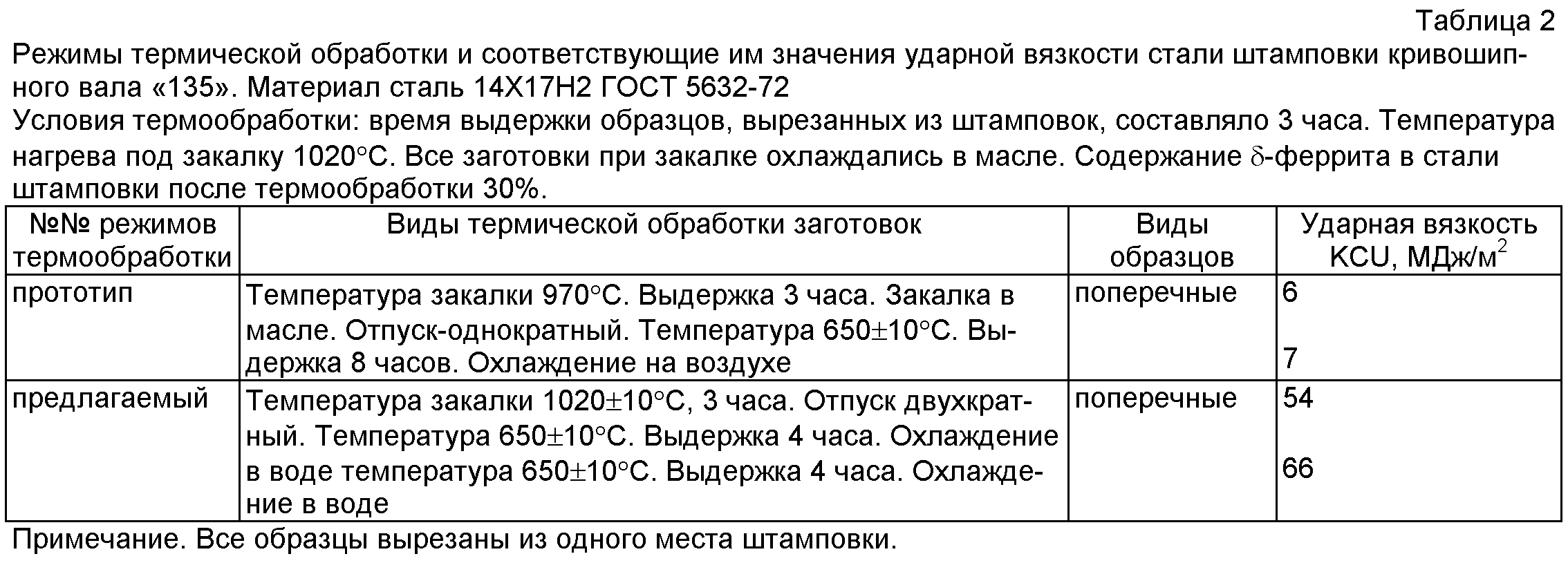

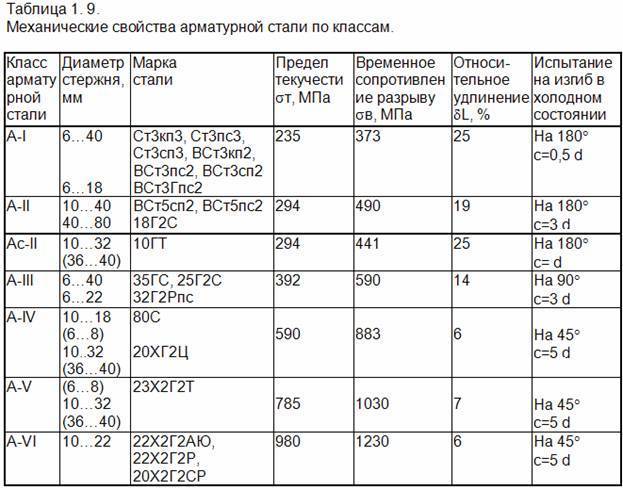

Получение структуры

Марка 14х17н2 относится к хромоникелевой стали аустенитно-ферритного класса. Это сложная структура, которую приобретают сильнолегированные стали такими элементами как никель, хром, кремний. Содержание углерода 0,14-0,17 % позиционирует эти стали как среднеуглеродистые. Если можно провести аналогию по прочности, то из нелегированных сталей с таким содержанием углерода изготавливают арматуру 1-3 класса прочности.

Но в конечном итоге, свойства, за которые цениться это сплав, определяет его структура. Если при выплавке должно обеспечиваться условие однородности расплава, отсутствием включений, небыстрым охлаждением, то дополнительные свойства изделие получает при закалке и отпуске.

Все возможные способы обработки стали 14х17н2 определены научно-исследовательским путем и описаны в строгой последовательности в марочнике, требования по проведению процессов изложены в ГОСТах.

Полированная нержавеющая сталь

Данный вид нержавейки представляет собой материал с абсолютно гладкой поверхностью и высоким отражающим эффектом. Технологический процесс ее производства отличается от остальных видов нержавейки способом обработки поверхности. Она проводится на специальном оборудовании с использованием контрольно-измерительных приборов.

Этапы шлифовки листового проката.

- Обработка абразивными материалами с помощью специальной ленты.

- Шлифование мелкозернистыми шкурками или щетками.

- Финишная отделка шлифовальными кругами до зеркального состояния.

Сферы применения полированного нержавеющего металлопроката:

- Трубы со шлифованной поверхностью используются для транспортировки нефти, газа, жидких пищевых продуктов и спирта.

- Полированный металлопрокат востребован у дизайнеров. Он позволяет создавать креативные архитектурные проекты.

- Материал широко используется для изготовления бытовой техники, медицинского оборудования и инструмента, приборов для пищевой промышленности.

Полированные легированные металлы применяют во всех областях народного хозяйства, где требуется абсолютно гладкий и прочный материал, отвечающий нормам экологической безопасности.

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

Электроды для сварки коррозионно-стойких сталей и сплавов

Электроды этой группы обеспечивают получение сварных соединений, обладающих требуемой стойкостью против коррозии в атмосферной, кислотной, щелочной и других агрессивных средах.

Некоторые марки электродов данной группы имеют более широкую область применения и их можно использовать не только для получения соединений с требуемыми коррозионной стойкостью, но и в качестве электродов, обеспечивающих высокую жаростойкость и жаропрочность металла шва.

| Марка электрода | Тип электрода по ГОСТ 10052-75 или тип наплавленного металла | Диаметр, мм | Основное назначение |

|---|---|---|---|

| УОНИ-13/НЖ, 12Х13 | Э-12Х13 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка хромистых сталей типа 08Х13 и 12Х13 |

| ОЗЛ-22 | Э-02Х21Н10Г2 | 3,0; 4,0 | Сварка оборудования из сталей типа 04Х18Н10, 03Х18Н12, 03Х18Н11, работающего в окислительных средах, подобных азотной кислоте |

| ОЗЛ-8 | Э-07Х20Н9 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-8С | 08Х20Н9КМВ | 2,5; 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-14 | Э-07Х20Н9 | 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 12Х18Н9 и 08Х18Н10Т, когда к металлу шва не предъявляют жесткие требования стойкости к МКК |

| ОЗЛ-14А | Э-04Х20Н9 | 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 08Х18Н10Т, 06Х18Н11 и 08Х18Н12Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-36 | Э-04Х20Н9 | 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 06Х18Н11, 08Х18Н12Т и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ЦЛ-11 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т и 08Х18Н12Б, когда к металлу шва предъявляют жесткие требования стойкости к МКК |

| ЦЛ-11С/Ч | Э-08Х20Н9Г2Б | 2,5; 3,0; 4,0 | Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-7 | Э-08Х20Н9Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 08Х18Н12Б и 08Х18Н10Т, когда к металлу шва предъявляют жесткие требования стойкости к МКК |

| ЦТ-15 | Э-08Х19Н10Г2Б | 2,0; 2,5; 3,0; 4,0; 5,0 | См. группу электродов для сварки жаростойких и жаропрочных сталей и сплавов |

| ЦЛ-9 | Э-10Х25Н13Г2Б | 3,0; 4,0; 5,0 | Сварка двухслойных сталей со стороны легированного слоя из сталей типа 12Х18Н10Т, 12Х18Н9Т и 08Х13, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-40 | 08Х22Н7Г2Б | 3,0; 4,0 | Сварка сталей марок 08Х22Н6Т и 12Х21Н5Т |

| ОЗЛ-41 | 08Х22Н7Г2М2Б | 3,0; 4,0 | Сварка стали марки 08Х21Н6М2Т |

| ОЗЛ-20 | Э-02Х20Н14Г2М2 | 3,0; 4,0 | Сварка оборудования из сталей типа 03Х16Н15М3 и 03Х17Н14М2, работающего в средах высокой агрессивности |

| ЭА-400/10У; ЭА-400/10Т | 08Х18Н11М3Г2Ф | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка оборудования из сталей типа 08Х18Н10Т и 10Х17Н13М2Т, работающего в агрессивных средах при температуре до 350 С, когда к металлу шва предъявляют требования стойкости к МКК |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3,0; 4,0; 5,0 | Сварка оборудования из сталей типа 10Х17Н13М3Т, 08Х21Н6М2Т и 10Х17Н13М2Т, работающего при температуре до 350 С, когда к металлу шва предъявляют требования к стойкости к МКК |

| НЖ-13С | Э-09Х19Н10Г2М2Б | 3,0; 4,0 | Сварка оборудования из сталей типа 10Х17Н13М2Т, 10Х17Н13М3Т и 08Х21Н6М2Т, работающего при температуре до 3500С, когда к металлу шва предъявляют требования стойкости к МКК |

| НИАТ-1 | Э-08Х17Н8М2 | 2,0; 2,5; 3,0; 4,0; 5,0 | Сварка сталей типа 08Х18Н10, 12Х18Н10Т и 10Х17Н13М2Т, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-3 | 14Х17Н13С4Г | 3,0; 4,0; 5,0 | Сварка оборудования из стали 15Х18Н12С4ТЮ, работающего в средах повышенной агрессивности, когда к металлу шва не предъявляют требования стойкости к МКК |

| ОЗЛ-24 | 02Х17Н14С5 | 3,0; 4,0 | Сварка оборудования из сталей типа 02Х8Н20С6, работающего в условиях производства 98%-ной азотной кислоты |

| ОЗЛ-17У | 03Х23Н27М3Д3Г2Б | 3,0; 4,0 | Сварка оборудования из сплавов марок 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений |

| ОЗЛ-37-2 | 03Х24Н26М3Д3Г2Б | 3,0; 4,0 | Сварка оборудования из сплавов марок 03Х23Н25М3Д3Б, 06ХН28МДТ и 03ХН28МДТ и стали марки 03Х21Н21М4ГБ преимущественно толщиной до 12 мм, работающего в средах серной и фосфорной кислот с примесями фтористых соединений |

| ОЗЛ-21 | Э-02Х20Н60М15В3 | 3 | Сварка оборудования из сплавов типа ХН65МВ и ХН60МБ, работающего в высокоагрессивных средах, когда к металлу шва предъявляют требования стойкости к МКК |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В | 3,0; 4,0 | См. группу электродов для сварки жаростойких и жаропрочных сталей и сплавов |

«Стали марки А2 – это «нержавейка»? Мне нужен крепёж из нержавеющей стали AISI 304

Нержавеющие стали марок AISI 304 и 316 по своему химическому составу полностью соответствуют группе марок сталей А2 и А4, соответственно.

Аустенитные нержавеющие стали марок А2 или А4 для крепёжных изделий регламентированы серией отечественных стандартов ГОСТ ISO 3506-2014 «Механические свойства крепёжных изделий из коррозионно-стойкой нержавеющей стали».

Первая редакция этих стандартов была введена в действие ещё 10 декабря 2009.

Однако, до сих пор встречаются спецификации с иностранным обозначением этих сплавов. Чаще всего используют маркировку Американского Института Сталей и Сплавов (AISI), в частности: марки сталей 304 и 316. Их свойства регламентирует американский стандарт ASTM A 276–06.

Марки сталей по ГОСТ ISO 3506 имеют достаточно широкие пределы допустимого содержания легирующих элементов.

Поэтому несложно подобрать аналоги* иностранных сплавов AISI среди марок нержавеющих сталей по российскому стандарту для крепёжных изделий ГОСТ ISO 3506-2014:

голоса

Рейтинг статьи

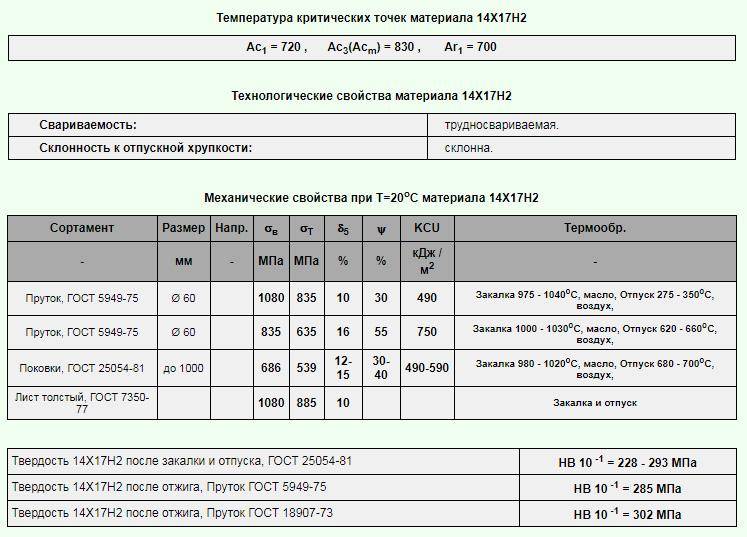

Характеристики стали 14Х17Н2

Данный материал представляет собой жаропрочную низколегированную сталь. По-другому эта марка еще обозначается как 20Х17Н2. Она относится к классу перлитных сплавов.

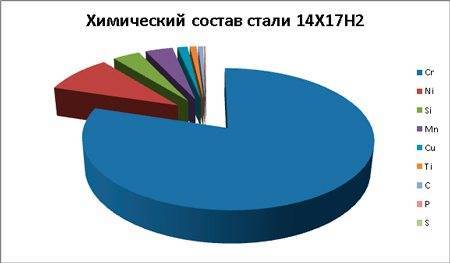

Точный химический состав стали 14Х17Н2

Эксплуатационные и технические характеристики изделий из данного материала, а также его химический состав прописаны в нормативе ГОСТ 5632-72. Сплав включает в себя 9 элементов.

Основные из них:

- Хром

- Никель

Второстепенные:

- Кремний

- Марганец

- Медь

- Титан

- Углерод

- Фосфор

- Сера

Точное процентное соотношение веществ вы можете посмотреть в таблице и на диаграмме ниже.

| Cr | Ni | Si | Mn | Cu | Ti | С | Р | S |

| от 16 до 18 | 1,5 – 2,5 | менее 0,8 | меньше 0,8 | менее 0,3 | до 0,2 | 0,11 – 0,17 | до 0,03 | меньше 0,025 |

Свойства стали 14Х17Н2

Данный сплав обладает отличными техническими характеристиками. Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

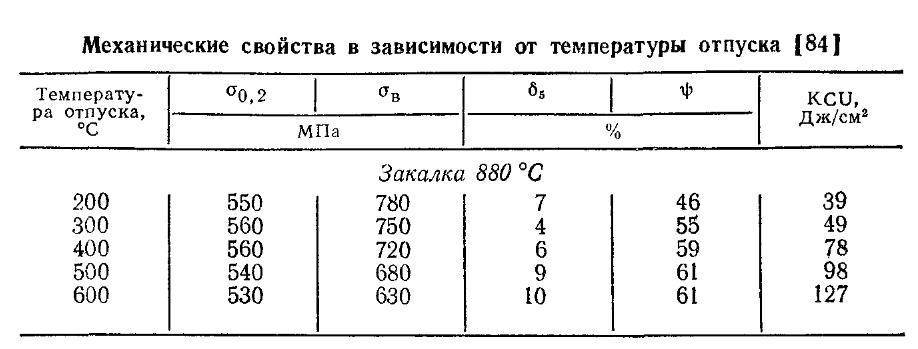

Удельный вес данного металла составляет 7750 кг/м3. Его термическая обработка осуществляется следующим образом:

- закалка при температуре до 1020oC,

- обработка в масле,

- отпуск при показаниях термометра около +700oC,

- охлаждение на воздухе.

Начальная температура ковки достигает 1250 oC, конечная — 900oC. Сечение доходит до 350 мм. Твердость материала составляет HB 10 -1 = 228 — 293 МПа.

Критические температурные отметки:

- Ac1 = 720

- Ac3(Acm) = 830

- Ar1 = 700

Обрабатываемость резанием возможна в закаленном и отпущенном состоянии. Материал относится к трудносвариваемым, поэтому осуществлять сварку необходимо с предварительным нагревом и дальнейшей термообработкой. При этом стоит учитывать, что сплав склонен к отпускной хрупкости.

Применение стали 14Х17Н2

- фасонный и сортовой прокат,

- рабочие лопатки, диски, валы и втулки,

- фланцы, фитинги и крепежи,

- калиброванные и шлифованные прутки,

- запчасти компрессорных машин, предназначенных для работы на нитрозном газе,

- серебрянки,

- тонкостенные и толстостенные листы,

- полосы, поковки и кованные заготовки,

- детали, которые работают с агрессивными средами и при пониженных температурах.

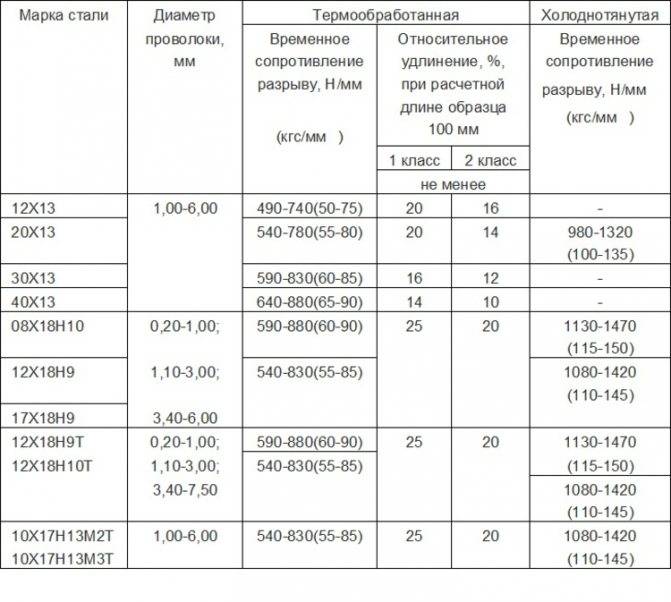

Стальные прутки

Во время первого этапа обработки их закаливают маслом при температуре от +975° до +1040°С. Затем отпускают на воздухе при показаниях термометра от +275° до +350°С. При втором шаге изделия закаливаю маслом с температурой 1000°-1030°С, затем вновь следует отпуск на воздухе, но уже при 620°-660°С.

Такие прутки имеют сечение до 60 мм. Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Горячекатаные и холоднокатаные стальные листы

Их закаливают в воде или на воздухе при температуре 960°-1050°С. Отпуск поперечных образцов происходит на воздухе при 275°-350°С.

Условный предел текучести данных листов составляет 882 МПа. Сопротивление на разрыв достигает 1078 МПа. Относительное удлинение после разрыва около 10%, сужение при этом не происходит.

Стальные поковки

Изготовление этих деталей осуществляет двумя методами.

Первый:

Изделие закаливается маслом при температуре 980° — 1020°С и отпускается на воздухе при 680° — 700°С. Его сечение при этом может доходить до 1000 мм. Предел текучести составляет 637 МПа. Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Второй:

Поковку закаливают маслом при 1000° — 1030°С. Затем ее ждет двойной отпуск в печи или на воздухе при температуре от 665° до 675°С. Сечение таких деталей доходит до 100 мм. Предел текучести условно достигает 540 МПа. Сопротивление на разрыв – 690 МПа. Удлинение после разрыва может доходить до 15%, а сужение до 40%.

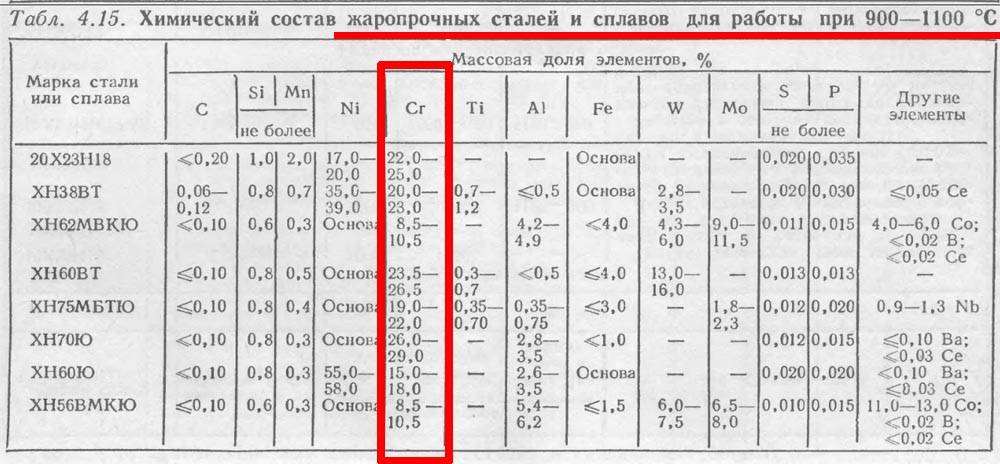

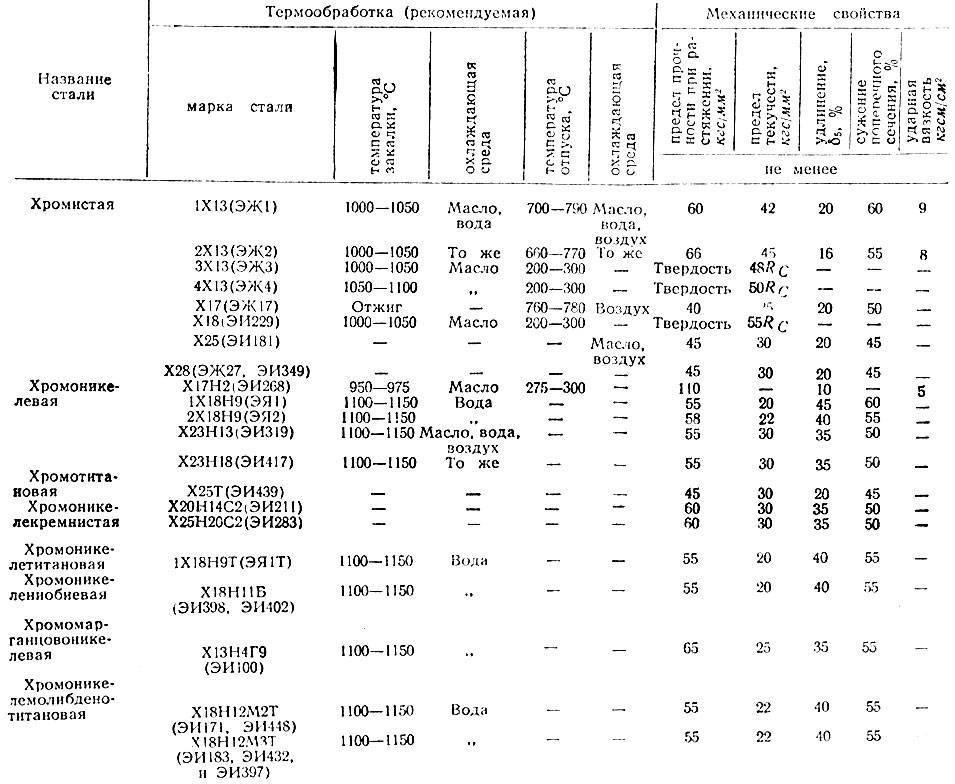

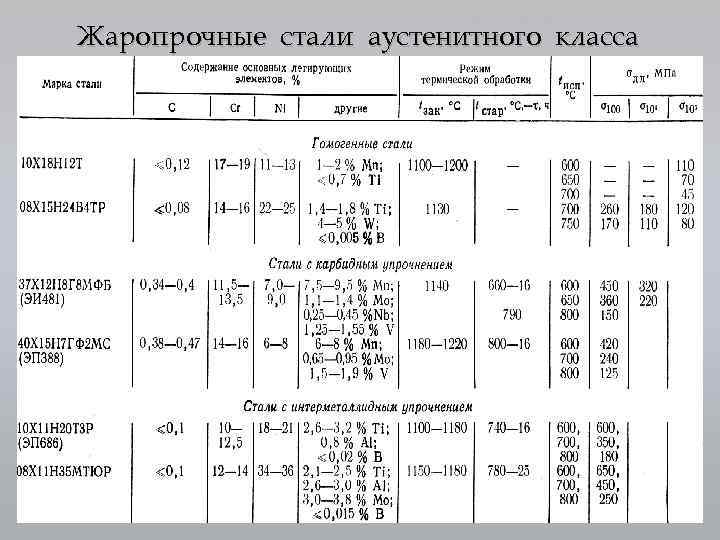

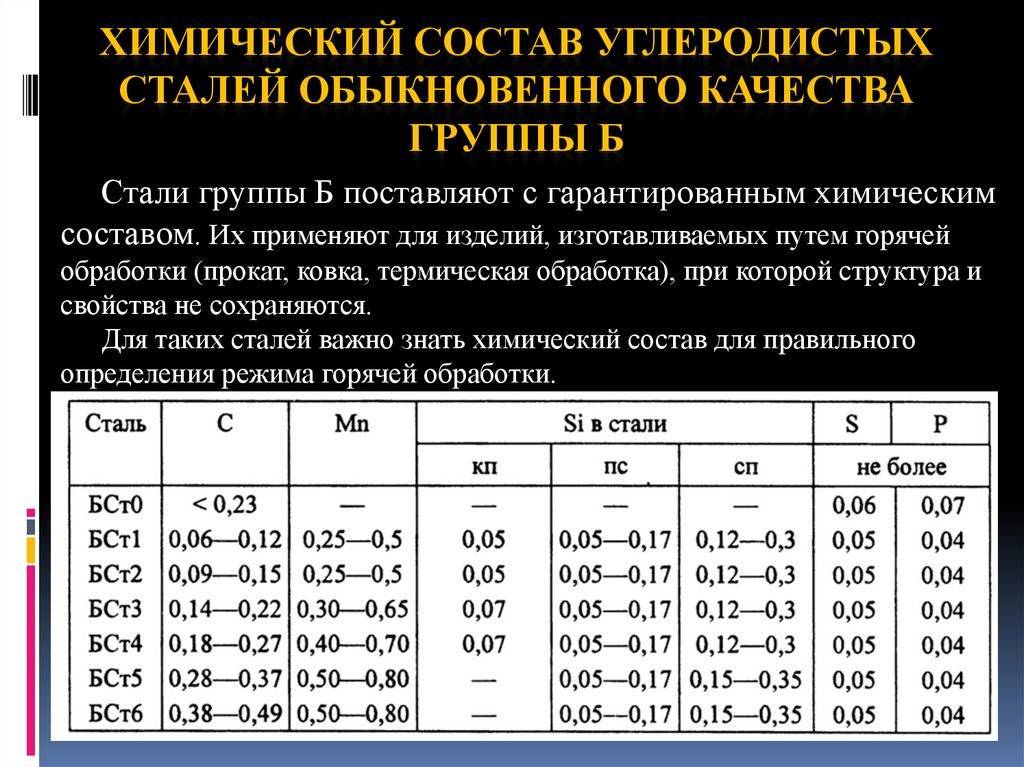

Типология сталей по хромовым и никелевым присадкам

Среди сталей коррозионностойкого ряда популярны хромистые и хромоникелевые.

Антикоррозионные железосодержащие материалы, в которых находится хром, иначе называют хромистыми сталями.

Градация присутствия этого элемента разделяет все хромистые сплавы на категории:

- Теплоустойчивые мартенситные хромистые (Cr менее 10%).

- Хромистые антикоррозийные. (Cr в составе не превышает 17%).

- Антикоррозионные и сложнолегированные (Наличие Cr в границах 12-17%).

- Хромо-азотистые и кислотоупорные ферритного типа (Состав Cr в границах между 16% и 17%).

- Жаростойкие легированные: с добавками алюминия, молибдена, кремния и иных металлов.

Для хромистых сплавов в целях усиления пластичности и стабилизации кристаллической решетки применяются стабилизирующие элементы, которые снижают содержание углеродной составляющей.

Хромоникелевые антикоррозионные сплавы по маркам делят на несколько групп:

- Аустенитные с низким процентным показателем углерода и стабилизирующими элементами.

- Кислотостойкие, содержащие присадочные металлы.

- Жаропрочные, в составе которых процент никеля и хрома – свыше 20%.

- Аустенитно-мартенситные и аустенитно-ферритные с показателями никеля и хрома на среднем уровне.

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

Характеристики стали 14Х17Н2

Данный материал представляет собой жаропрочную низколегированную сталь. По-другому эта марка еще обозначается как 20Х17Н2. Она относится к классу перлитных сплавов.

Точный химический состав стали 14Х17Н2

Эксплуатационные и технические характеристики изделий из данного материала, а также его химический состав прописаны в нормативе ГОСТ 5632-72. Сплав включает в себя 9 элементов.

Основные из них:

- Хром

- Никель

Второстепенные:

- Кремний

- Марганец

- Медь

- Титан

- Углерод

- Фосфор

- Сера

Точное процентное соотношение веществ вы можете посмотреть в таблице и на диаграмме ниже.

| Cr | Ni | Si | Mn | Cu | Ti | С | Р | S |

| от 16 до 18 | 1,5 – 2,5 | менее 0,8 | меньше 0,8 | менее 0,3 | до 0,2 | 0,11 – 0,17 | до 0,03 | меньше 0,025 |

Свойства стали 14Х17Н2

Данный сплав обладает отличными техническими характеристиками. Он очень надежный и долговечный. Изделия из этого материала широко используются в различных направлениях современной промышленности.

Удельный вес данного металла составляет 7750 кг/м3. Его термическая обработка осуществляется следующим образом:

- закалка при температуре до 1020oC,

- обработка в масле,

- отпуск при показаниях термометра около +700oC,

- охлаждение на воздухе.

Начальная температура ковки достигает 1250 oC, конечная — 900oC. Сечение доходит до 350 мм. Твердость материала составляет HB 10 -1 = 228 — 293 МПа.

Критические температурные отметки:

- Ac1 = 720

- Ac3(Acm) = 830

- Ar1 = 700

Обрабатываемость резанием возможна в закаленном и отпущенном состоянии. Материал относится к трудносвариваемым, поэтому осуществлять сварку необходимо с предварительным нагревом и дальнейшей термообработкой. При этом стоит учитывать, что сплав склонен к отпускной хрупкости.

Применение стали 14Х17Н2

- фасонный и сортовой прокат,

- рабочие лопатки, диски, валы и втулки,

- фланцы, фитинги и крепежи,

- калиброванные и шлифованные прутки,

- запчасти компрессорных машин, предназначенных для работы на нитрозном газе,

- серебрянки,

- тонкостенные и толстостенные листы,

- полосы, поковки и кованные заготовки,

- детали, которые работают с агрессивными средами и при пониженных температурах.

Стальные прутки

Во время первого этапа обработки их закаливают маслом при температуре от +975° до +1040°С. Затем отпускают на воздухе при показаниях термометра от +275° до +350°С. При втором шаге изделия закаливаю маслом с температурой 1000°-1030°С, затем вновь следует отпуск на воздухе, но уже при 620°-660°С.

Такие прутки имеют сечение до 60 мм. Их условный предел текучести варьируется от 635 МПа до 835 МПа. Максимальный предел прочности при растяжении составляет 1080 МПа. Показатели относительного удлинения после разрыва варьируются в пределах от 10% до 16%, сужения – от 30% до 55%.

Горячекатаные и холоднокатаные стальные листы

Их закаливают в воде или на воздухе при температуре 960°-1050°С. Отпуск поперечных образцов происходит на воздухе при 275°-350°С.

Условный предел текучести данных листов составляет 882 МПа. Сопротивление на разрыв достигает 1078 МПа. Относительное удлинение после разрыва около 10%, сужение при этом не происходит.

Стальные поковки

Изготовление этих деталей осуществляет двумя методами.

Первый:

Изделие закаливается маслом при температуре 980° — 1020°С и отпускается на воздухе при 680° — 700°С. Его сечение при этом может доходить до 1000 мм. Предел текучести составляет 637 МПа. Временное сопротивление разрыву – 784 МПа. Относительное удлинение после разрыва достигает двенадцати процентов, а сужается деталь до 30%.

Второй:

Поковку закаливают маслом при 1000° — 1030°С. Затем ее ждет двойной отпуск в печи или на воздухе при температуре от 665° до 675°С. Сечение таких деталей доходит до 100 мм. Предел текучести условно достигает 540 МПа. Сопротивление на разрыв – 690 МПа. Удлинение после разрыва может доходить до 15%, а сужение до 40%.

Маркировка и расшифровка

Каждое изделие подобного рода должно иметь соответствующий знак, указывающий на характеристики и качество. Товар без маркировки запрещено продавать, поскольку от потребителя будет скрыта достоверная информация. Следует отметить, что сталь 14Х17Н2 относится к ГОСТ 5632 72. Этот государственный стандарт относится к нержавеющим, окалиностойким и жаропрочным металлопрокатом, которые способны работать в нагруженном состоянии и в экстремальных условиях. Также в требовании к 14Х17Н2 ГОСТ прописано точное соотношение всех элементов, входящих в структуру слитка.

Пруток 26 мм 14Х17Н2

Символы, входящие в название, носят информационный характер: начальная цифра (14) указывает на среднее соотношение (в сотых долях процента) углерода. Символ «Х» обозначает наличие хрома, а значение 17 говорит о количестве этого вещества (в целых процентах). А знак «Н» говорит о присутствии никеля и его количестве. Из названия данной марки можно сказать, что сталь содержит примерно 0,14% (С), 17% (Cr) и 2% (Ni). Идентичным образом можно расшифровать любую аббревиатуру.

Аналоги стали 14Х17Н2

В качестве альтернативного варианта рекомендуется обратить внимание на зарубежные варианты. Например, на аналог AISI 431 американского производства

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn)

Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С

Состав этого сплава отличается лишь наличием 0,8% марганца (Mn). Что касается опций, то они выглядят следующим образом: При 5-ти часовом погружении в дистиллированную жидкость с Т = 300 °С начинает образовываться коррозия размером в 0,08 мм. Такой же эффект появляется по истечении одного года хранения в ненадлежащих условиях. Если плоскость подвергнуть воздействию Т = 100 °С, то его модуль упругости будет составлять 1,97 МПа, плотность составит 7750кг/м3, а коэффициент расширения – 9,81 °С.

AISI 431

Но такой заменитель имеет ряд недостатков:

ограниченная свариваемость; повышение хрупкости при отпуске; перед сварными работами изделие важно разогреть до 300 °С; после сварки объект нужно подвергнуть тепловому воздействию. Однако эта модель полностью заслуживает интереса покупателей. Однако эта модель полностью заслуживает интереса покупателей

Однако эта модель полностью заслуживает интереса покупателей.

Технологические свойства нержавеющего круга 14х17н2

Такие отличительные эксплуатационные свойства круга приобретаются за счет применения легирующих элементов сплава из углерода (14%), хрома (17%), никеля (2%) или титана (0,2%), а также применение термической (закалка 975-1040°С) и химической обработки, чем укрепляются его технологические характеристики.

Присутствуют технологические трудности, связанные с использованием высоколегированного прута AISI 431 – это трудная свариваемость и склонность к отпускной хрупкости. Поэтому необходимо произвести отпуск при помощи термообработки изделия.

У данной нержавеющей стали, из которой производится круг, есть аналог, это сталь марки 20Х17Н2. К тому же, можно купить нержавеющий круг AISI431, производства США, а можно и аналоги, такие как Х20CrNi72 (Германия), SUS431 (Япония), Z15CN16-02(Франция), 431S29(Англия).

Коррозионностойкие нержавеющие стали

| СНГ (ГОСТ) | Евронормы (EN) | Германия (DIN) | США (AISI) |

|---|---|---|---|

| 03 Х17 Н13 М2 | 1.4404 | X2 CrNiMo 17-12-2 | 316 L |

| 03 Х17 Н14 М3 | 1.4435 | X2 CrNiMo 18-4-3 | – |

| 03 Х18 Н11 | 1.4306 | X2 CrNi 19-11 | 304 L |

| 03 Х18 Н10 Т-У | 1.4541-MOD | – | – |

| 06 ХН28 МДТ | 1.4503 | X3 NiCrCuMoTi 27-23 | – |

| 06 Х18 Н11 | 1.4303 | X4 CrNi 18-11 | 305 L |

| 08 Х12 Т1 | 1.4512 | X6 CrTi 12 | 409 |

| 08 Х13 | 1.4000 | Х6 Cr 13 | 410S |

| 08 Х17 Н13 М2 | 1.4436 | X5CrNiMo 17-13-3 | 316 |

| 08 Х17 Н13 М2 Т | 1.4571 | Х6 CrNiMoTi 17-12-2 | 316Ti |

| 08 Х17 Т | 1.4510 | Х6 СrTi 17 | 430Ti |

| 08 Х18 Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08 Х18 Н12 Т | 1.4541 | Х6 CrNiTi 18-10 | 321 |

| 10 Х23 Н18 | 1.4842 | X12 CrNi 25-20 | 310S |

| 10X13 | 1.4006 | X10 Cr13 | 410 |

| 12 Х18 Н10 Т | 1.4878 | X12 CrNiTi 18-9 | – |

| 12 Х18 Н9 | – | – | 302 |

| 15 Х5 М | 1.7362 | Х12 СrMo 5 | 501 |

| 15 Х25 Т | 1.4746 | Х8 CrTi 25 | – |

| 20X13 | 1.4021 | Х20 Cr 13 | 420 |

| 20 Х17 Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

| 20 Х23 Н13 | 1.4833 | X7 CrNi 23-14 | 309 |

| 20 Х23 Н18 | 1.4843 | X16 CrNi 25-20 | 310 |

| 20 Х25 Н20 С2 | 1.4841 | X56 CrNiSi 25-20 | 314 |

| 03 Х18 АН11 | 1.4311 | X2 CrNiN 18-10 | 304LN |

| 03 Х19 Н13 М3 | 1.4438 | X2 18-5-4 | 317L |

| 03 Х23 Н6 | 1.4362 | X2 CrNiN 23-4 | – |

| 02 Х18 М2 БТ | 1.4521 | X2 CrMoTi 18-2 | 444 |

| 02 Х28 Н30 МДБ | 1.4563 | X1 NiCrMoCu 31-27-4 | – |

| 03 Х17 Н13 АМ3 | 1.4429 | X2 CrNiMoN 17-13-3 | 316LN |

| 03 Х22 Н5 АМ2 | 1.4462 | X2 CrNiMoN 22-5-3 | – |

| 03 Х24 Н13 Г2 С | 1.4332 | Х2 CrNi 24-12 | 309L |

| 08 Х16 Н13 М2 Б | 1.4580 | X1 CrNiMoNb 17-12-2 | 316 Сd |

| 08 Х18 Н12 Б | 1.4550 | X6 CrNiNb 18-10 | 347 |

| 08 Х18 Н14 М2 Б | 1.4583 | Х10 CrNiMoNb 18-12 | 318 |

| 08X19AH9 | – | – | 304N |

| 08X19H13M3 | 1.4449 | X5 CrNiMo 17-13 | 317 |

| 08X20H11 | 1.4331 | X2 CrNi 21-10 | 308 |

| 08X20H20TЮ | 1.4847 | X8 СrNiAlTi 20-20 | 334 |

| 08X25H4M2 | 1.4460 | X3 CrnImOn 27-5-2 | 329 |

| 08X23H13 | – | – | 309S |

| 09X17H7 Ю | 1.4568 | X7 CrNiAl 17-7 | 631 |

| 1X16H13M2 Б | 1.4580 | Х6 CrNiMoNb 17-12-2 | 316Cd |

| 10X13 СЮ | 1.4724 | Х10 CrAlSi 13 | 405 |

| 12X15 | 1.4001 | X7 Cr 14 | 429 |

| 12X17 | 1.4016 | X6 Cr17 | 430 |

| 12X17M | 1.4113 | X6 CrMo 17-1 | 434 |

| 12X17MБ | 1.4522 | Х2 СrMoNb | 436 |

| 12X18H12 | 1.3955 | GX12 CrNi 18-11 | 305 |

| 12X17 Г9 АН4 | 1.4373 | Х12 CrMnNiN 18-9-5 | 202 |

| 15X9M | 1.7386 | X12 CrMo 9-1 | 504 |

| 15X12 | – | – | 403 |

| 15X13H2 | – | – | 414 |

| 15X17H7 | 1.4310 | X12 CrNi 17-7 | 301 |

Стандарты

| Название | Код | Стандарты |

| Листы и полосы | В23 | ГОСТ 103-2006 |

| Сортовой и фасонный прокат | В22 | ГОСТ 1133-71, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006 |

| Обработка металлов давлением. Поковки | В03 | ГОСТ 25054-81, ОСТ 5Р.9125-84, TУ 14-1-1530-75, СТ ЦКБА 010-2004 |

| Листы и полосы | В33 | ГОСТ 4405-75, ГОСТ 5582-75, ГОСТ 7350-77, TУ 14-1-2186-77, TУ 14-132-179-89 |

| Классификация, номенклатура и общие нормы | В30 | ГОСТ 5632-72 |

| Сортовой и фасонный прокат | В32 | ГОСТ 5949-75, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 14955-77, ГОСТ 18907-73, TУ 14-1-2257-77, TУ 14-1-2972-80, TУ 14-1-3564-83, TУ 14-1-377-72, TУ 14-1-3957-85, TУ 14-1-5038-91, TУ 14-11-245-88 |

| Отливки стальные | В82 | ОСТ 1 80059-83 |

| Классификация, номенклатура и общие нормы | В20 | ОСТ 1 90005-91 |

| Отливки со специальными свойствами (чугунные и стальные) | В83 | ОСТ 1 90090-79 |

| Болванки. Заготовки. Слябы | В21 | ОСТ 1 90176-75 |

| Болванки. Заготовки. Слябы | В31 | ОСТ 3-1686-90, ОСТ 95-10-72, ОСТ 1 90161-74 |

| Сварка и резка металлов. Пайка, клепка | В05 | ОСТ 95 10441-2002 |

| Термическая и термохимическая обработка металлов | В04 | СТП 26.260.484-2004, СТ ЦКБА 016-2005 |