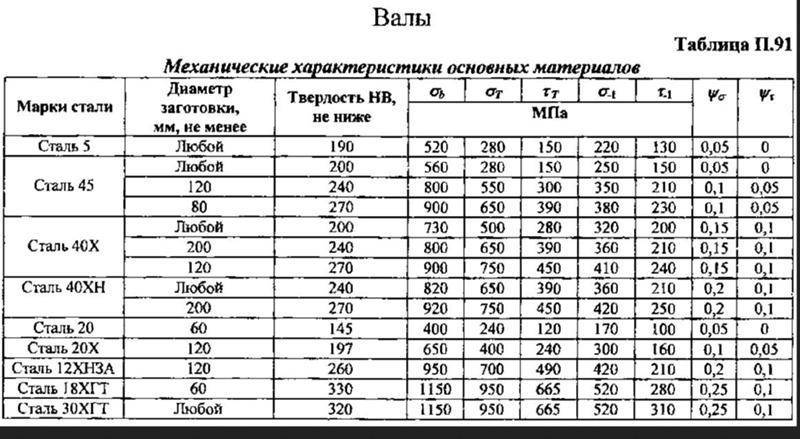

Сталь 40Х

Главная/Характеристики Марок Стали, Металлопроката/Сталь 40Х

Характеристика материала.Сталь 40Х.

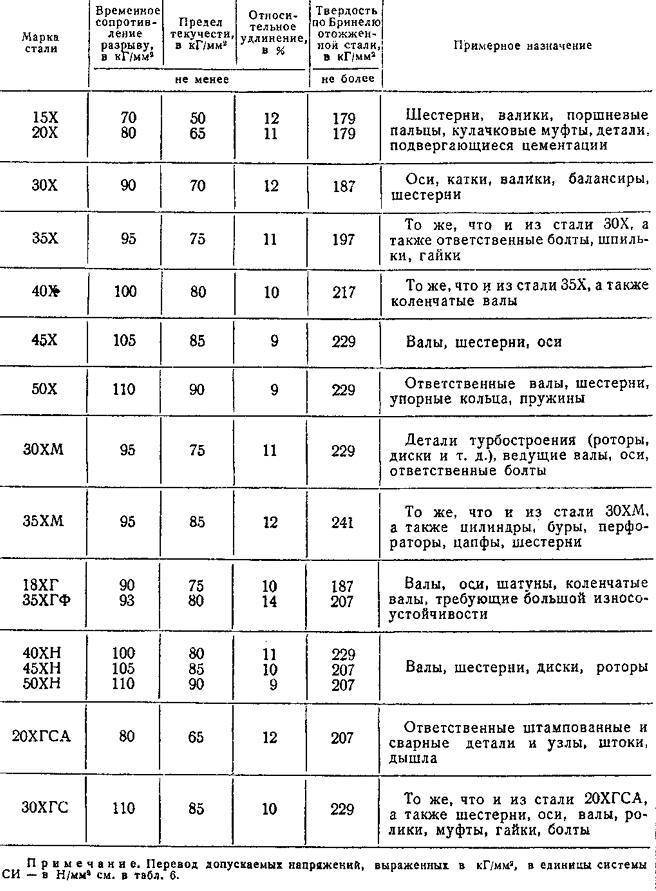

| Марка | Сталь 40Х |

| Классификация | Сталь конструкционная легированная.Хромистая |

| Заменитель | Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР |

| Прочие обозначения | |

| Иностранные аналоги | AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Видпоставки | |

| Обработка металлов давлением. Поковки: | ГОСТ 8479-70 |

| Сортовой и фасонный прокат | ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 |

| Листы и полосы | ГОСТ 82-70, ГОСТ 103-76, ГОСТ 19903-74 |

| Сортовой и фасонный прокат | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77 |

| Листы и полосы | ГОСТ 1577-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 13663-86 |

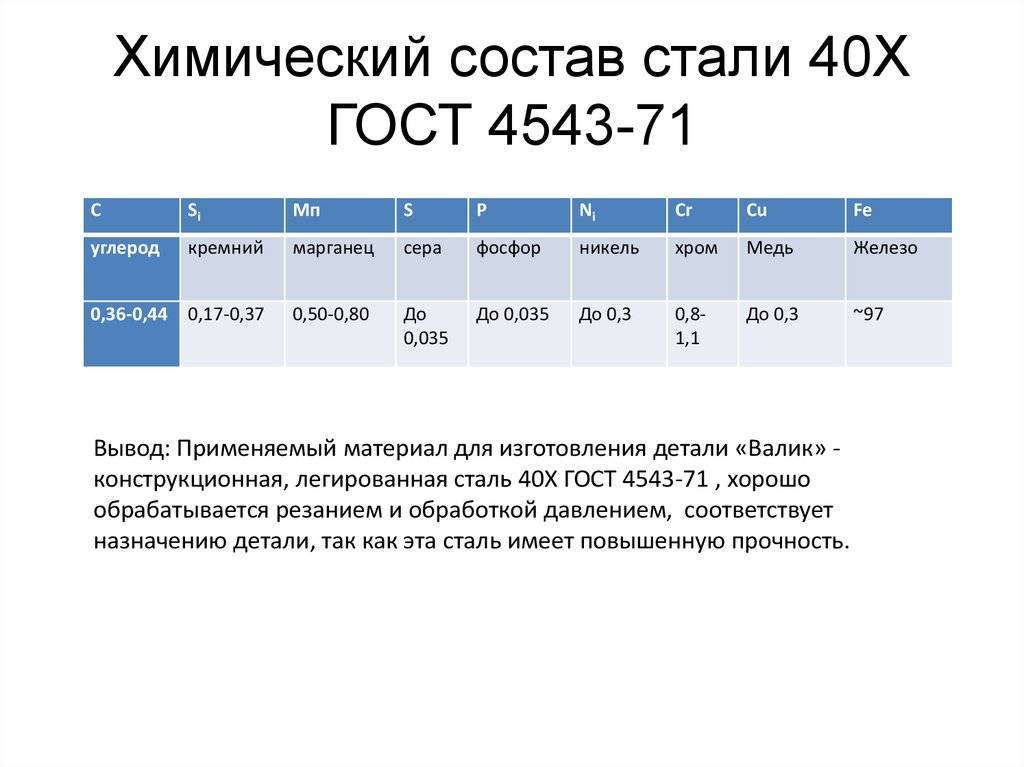

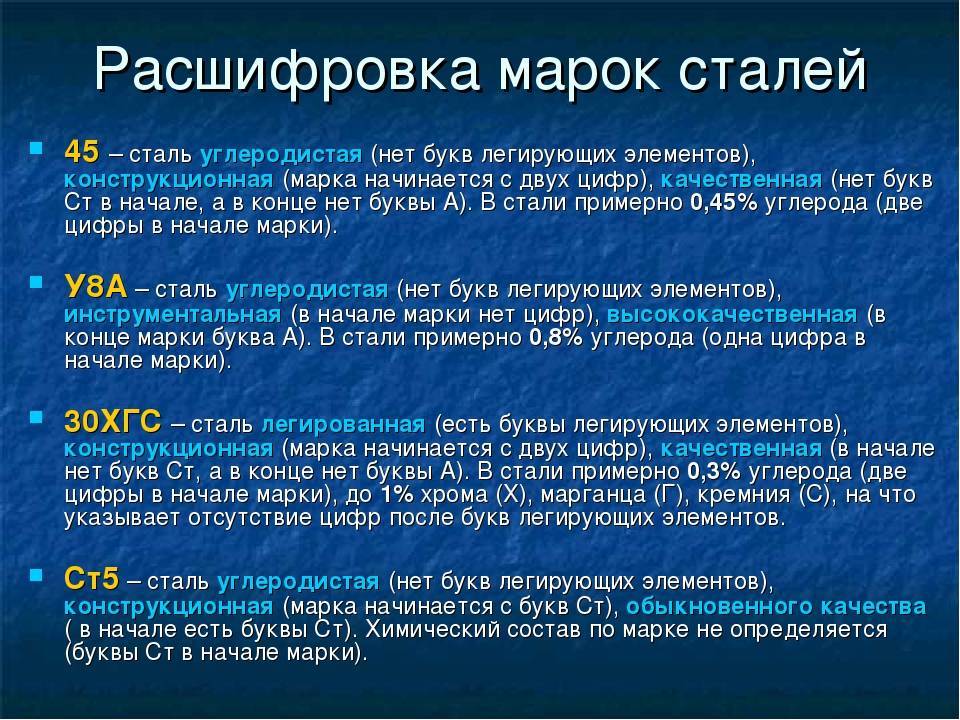

Химический состав в % материала 40Х

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

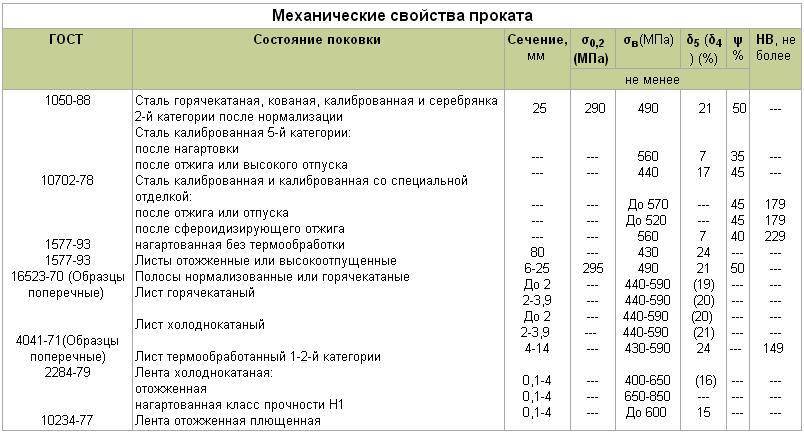

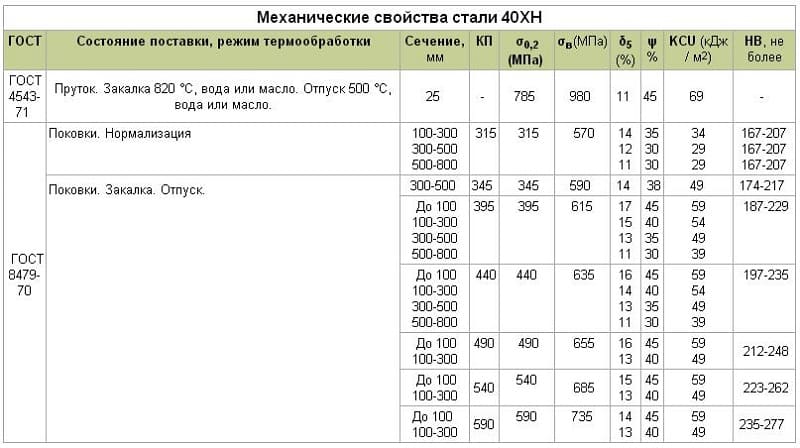

Механические свойства стали 40Х

| Термообработка, состояние поставки | Сечение, мм | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток ГОСТ 4543-71 | |||||||

| Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковка ГОСТ 8479-70 | |||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки | Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 163-168, σв = 610 МПа Kν тв.спл. = 0.20, Kν б.ст. = 0.95. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

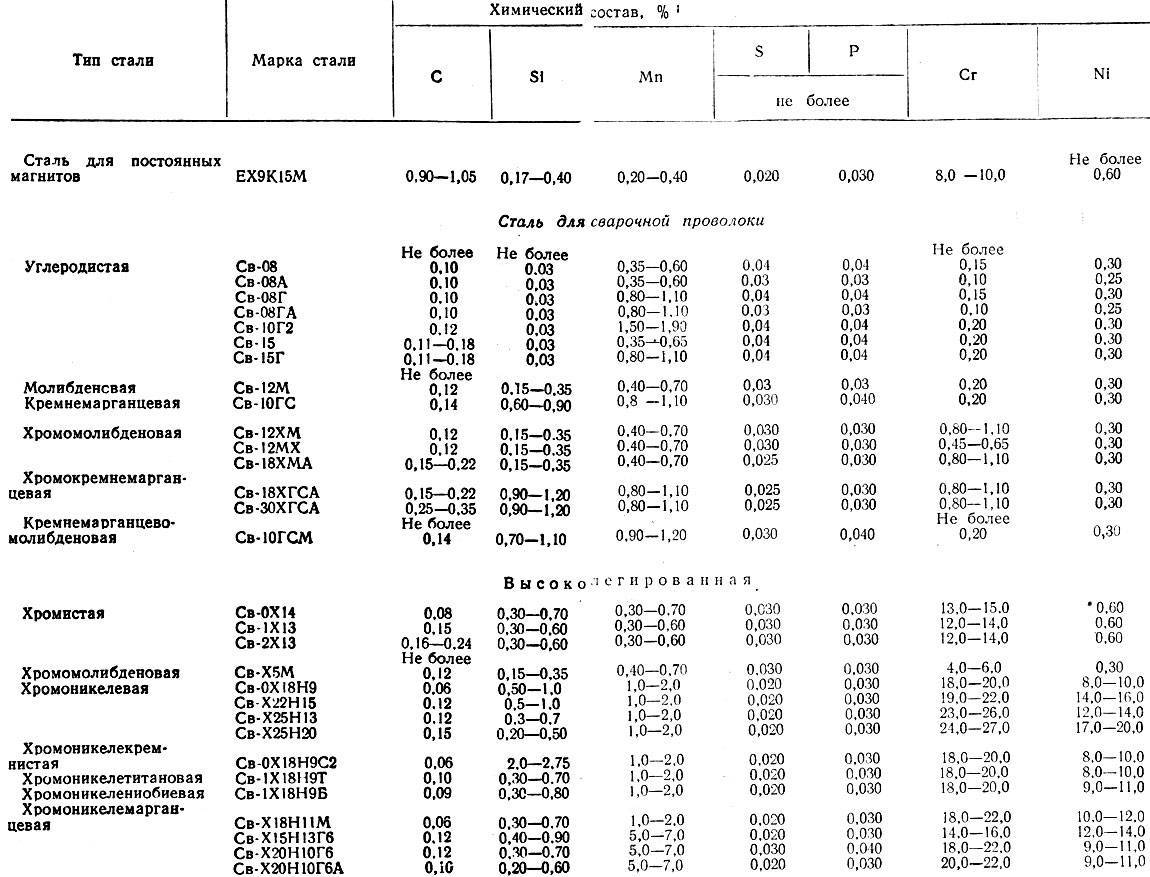

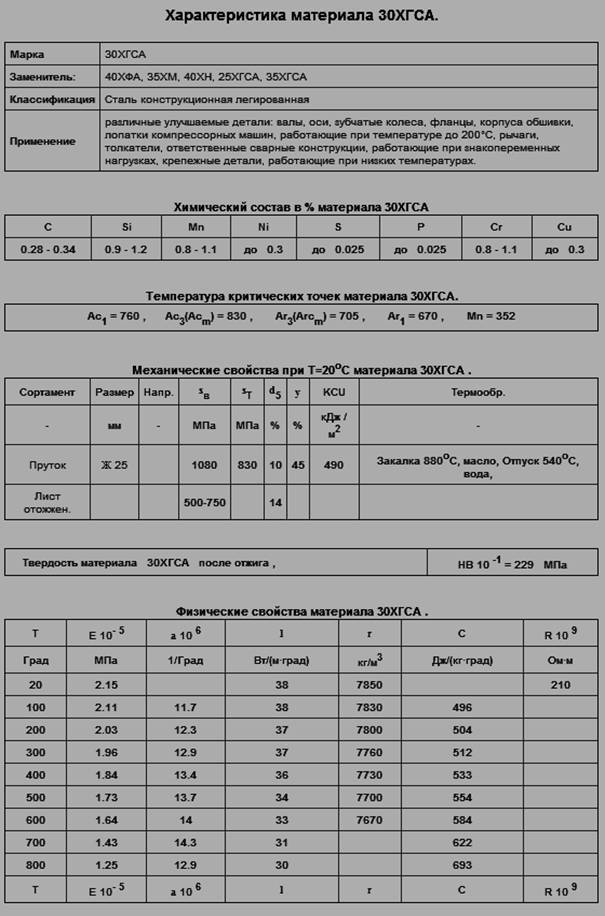

Химический состав

| Стандарт | C | S | P | Mn | Cr | Si | Ni | Fe | Cu | V | Ti | Mo | W |

| TУ 14-1-1885-85 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | — | — | — | — |

| TУ 14-1-2765-79 | 0.28-0.34 | ≤0.015 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-4-385-73 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.25 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-1-4118-2004 | 0.28-0.34 | ≤0.025 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.3 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| ГОСТ 19277-73 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | — | — | — | — |

| ГОСТ 21729-76 | 0.28-0.34 | ≤0.011 | ≤0.015 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | ≤0.2 | ≤0.05 | ≤0.03 | ≤0.15 | ≤0.2 |

| TУ 14-3-674-78 | 0.28-0.34 | ≤0.005 | ≤0.025 | 0.8-1.1 | 0.8-1.1 | 0.9-1.2 | ≤0.3 | Остаток | — | — | — | — | — |

Fe — основа. По ГОСТ 4543-71 регламентировано содержание в особовысококачественной стали: P≤0,025%; S≤0,015%; Сu≤0,25%. По ТУ 14-1-2765-79 химический состав приведен для стали 30ХГСА-Ш. По ТУ 14-1-3238-81 для стали марки 30ХГСА-СШ содержание S≤0,015%. Для стали марки 30ХГСА (селект) устанавливается содержание углерода на уровне С=0,27-0,32%. По ТУ 14-3-674-78 химический состав приведен для стали 30ХГСА-ВД. По ГОСТ 19277-73 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,25 %, допускается отклонение по марганцу плюс 0,1 и минус 0,2 %. По ГОСТ 21729-76 химический состав приведен для стали 30ХГСА-ВД; сталь марки 30ХГСА должна иметь химсостав в соответствии с ГОСТ 4543. При выплавке стали скаппроцессом массовая доля меди должна быть ≤ 0,25 % в сталях марок 30ХГСА и 30ХГСА-ВД. Предельные отклонения по химическому составу — в соответствии с ГОСТ 4543. Для стали марки 30ХГСА-ВД суммарная массовая доля серы и фосфора не должна превышать 0,22 %. По ТУ 14-1-1885-85 химический состав приведен для стали марки 30ХГСА-ВД. Для обеспечения требуемой величины зерна разрешается при выплавке стали вводить ванадий из расчета содержания его в стали не более 0,10 %, содержание которого в стали не определяется. Наличие вольфрама до 0,20 %, молибдена до 0,15 %, титана до 0,030 % не является браковочным признаком. Допустимое отклонение по содержанию марганца в стали +0,010/-0,020 %.

Сталь 30ХМА — расшифровка марки стали, ГОСТ, характеристика материала

Марка стали — 30ХМА

Стандарт — ГОСТ 4543

Заменитель — 35ХМ, 35ХРА

Сталь 30ХМА

содержит в среднем 0,3% углерода,Х — указывает содержание хрома в стали примерно 1%,М — указывает содержание молибдена в стали до 1%, букваА в конце марки означает, что сталь высококачественная.

Легированная конструкционная сталь 30ХМА применяется для деталей работающих при высокой температуре (до 500°С): валы, турбинные роторы и диски, крепежные детали и т.п.

Сталь обладает повышенной прокаливаемостью.

| Массовая доля основных химических элементов, % | ||||

| C — углерода | Si — кремния | Mn — марганца | Cr — хрома | Mo — молибдена |

| 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | 0,15-0,25 |

| Температура критических точек, °С | |||

| Ac1 | Ac3 | Ar1 | Ar3 |

| 757 | 807 | 693 | 763 |

| Технологические свойства | |

| Ковка | Температура ковки, °С: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, от 101-300 мм — в мульде. |

| Свариваемость | Ограниченно свариваемая. Способы сварки: ручная дуговая сварка, автоматическая дуговая сварка, контактная сварка. Рекомендуется подогрев и последующая термообработка. |

| Обрабатываемость резанием | После закалки и отпуска при HB 229-269 и σв = 930 МПа: Kv твердый сплав = 0,7 Kv быстрорежущая сталь = 0,3 |

| Флокеночувствительность | Малочувствительна |

| Склонность к отпускной хрупкости | Не склонна |

| Физические свойства | Температура испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| Модуль нормальной упругости E, ГПа | 208 | 207 | 204 | 197 | 188 | 176 | 160 | — | — | — |

| Модуль упругости при сдвиге кручением G, ГПа | — | — | — | — | — | — | — | — | — | — |

| Плотность ρn, кг/м3 | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 | — | — | — | — |

| Коэффициент теплопроводности λ Вт/(м*К) | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 | — |

| Удельное электросопротивление ρ, нОм*м | 230 | — | — | — | — | — | — | — | — | — |

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| Коэффициент линейного расширения α*106, K-1 | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 | — | — | — | — | — |

| Удельная теплоемкость c, Дж/(кг*К) | 462 | — | — | — | — | — | — | — | — | — |

tekhnar.ru

Сталь 30хгса: применение

Этот высококачественный конструкционный сплав изначально был разработан для авиационной промышленности. Инженеры Всероссийского Института Авиационных Материалов совершили настоящий прорыв, создав сталь, которой и сегодня тяжело найти достойный аналог. Из неё производили и продолжают производить детали для самолетов: фланцы, оси, валы, элементы обшивки и т.п.

Сталь 30хгса демонстрирует свои отменные качества, находясь в условиях низких температур (до 200 о С) и знакопеременных нагрузок. Отменные качества хромансиля сделали его популярным не только в авиа-, но и в машиностроении, где сплав 30хгса идёт на изготовление различных улучшаемых деталей: рычагов подвесок, толкателей, разнообразных сварных конструкций и т.д. В качестве аналогов металла данной марки чаще всего используются сплавы 25хгса, 35хгса 35хм, 40хфа и 40хн.

В настоящее время приобрести сталь 30хгса можно в виде проката, выпущенного согласно ГОСТам:

- ГОСТы 1051-73, 7417-75, 8559-75, 8560-78 и 10702-78 – калиброванный пруток

- ГОСТ 14955-77 – серебрянка и шлифованный пруток

- ГОСТы 13663-68, 9567-75, 8734-75, 21729-76, 8732-78, 8731-87 и 8733-87 – трубы

- ГОСТ 11268-76 – лист тонкий

- ГОСТ 11269-76 – лист толстый

- ГОСТы 8479-70 и 1133-71 – поковки и кованые заготовки

- ГОСТ 103-76 – полосы

Металлопрокат

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 30ХГСА.

Классификация материала и применение марки 30ХГСА

Марка: 30ХГСА Классификация материала: Сталь конструкционная легированная Применение: Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Механические свойства 30ХГСА при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Трубы, ГОСТ 8731-87 | 686 | 11 | ||||||

| Трубы холоднодеформир., ГОСТ 8733-74 | 491 | 18 | ||||||

| Пруток, ГОСТ 4543-71 | Ø- 25 | 1080 | 830 | 10 | 45 | 490 | Закалка 880oC, масло, Отпуск 540oC, вода, | |

| Лист толстый, ГОСТ 11269-76 | 490-740 | 20 | Нормализация | |||||

| Лист толстый, ГОСТ 11269-76 | 1080 | 9 | 490 | Закалка и отпуск | ||||

| Лист тонкий, ГОСТ 11268-76 | 490-740 | 20 | Нормализация | |||||

| Лист тонкий, ГОСТ 11268-76 | 1080 | 10 | Закалка и отпуск |

Технологические свойства 30ХГСА

| Свариваемость: | ограниченно свариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), |

| d5 | – Относительное удлинение при разрыве , |

| y | – Относительное сужение , |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , |

| Физические свойства : | |

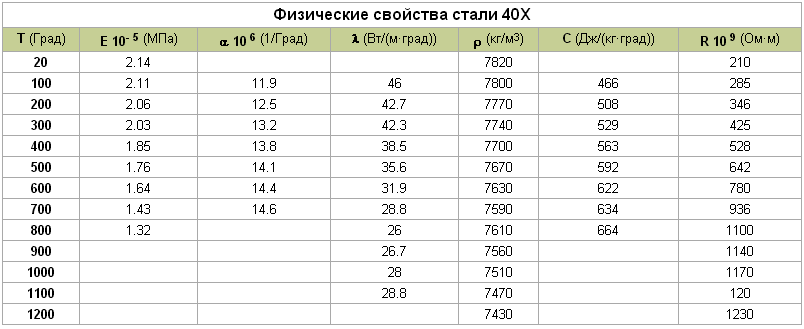

| T | – Температура, при которой получены данные свойства , |

| E | – Модуль упругости первого рода , |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Обращаем ваше внимание на то, что данная информация о марке 30ХГСА, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 30ХГСА могут отличаться от значений, приведённых на данной странице

Более подробную информацию о марке 30ХГСА можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

30ХГСА

| Общие сведения |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 259071, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 11269-76. Лист тонкий ГОСТ 11268-76. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 21729-76, ГОСТ 13663-68, ГОСТ 9567-75. |

| Назначение |

| Различные улучшаемые детали: валы, оси, зубчатые колеса, фланцы, корпуса обшивки, лопатки компрессорных машин, работающие при температуре до 200°С, рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.90-1.20 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.80-1.10 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.025 |

| Хром (Cr) | 0.80-1.10 |

| Сера (S), не более | 0.025 |

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB | HRC э |

| Пруток. Закалка 880 °С, масло Отпуск 540 °С, вода или масло. | ||||||||

| 25 | 830 | 1080 | 10 | 45 | 49 | |||

| Поковки. Закалка. Отпуск. | ||||||||

| КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 | |

| КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 | |

| КП 540 | <100 | 540 | 685 | 15 | 45 | 59 | 223-262 | |

| КП 590 | <100 | 590 | 735 | 14 | 45 | 59 | 235-277 | |

| КП 590 | 100-300 | 590 | 735 | 13 | 40 | 49 | 235-277 | |

| КП 640 | <100 | 640 | 785 | 13 | 42 | 59 | 248-293 | |

| КП 675 | <100 | 675 | 835 | 13 | 42 | 59 | 262-311 | |

| Закалка 860-880 °С, масло. Отпуск 200-250 °С, воздух. | ||||||||

| 30 | 1270 | 1470 | 7 | 40 | 43-51 | |||

| Закалка 860-880 °С, масло. Отпуск 540-560 °С, вода или масло. | ||||||||

| 60 | 690 | 880 | 9 | 45 | 59 | 225 |

Механические свойства при повышенных температурах

| t испытания, °C | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Пруток. Закалка 880 °С, масло. Отпуск 560 °С. | |||||

| 300 | 820 | 980 | 11 | 50 | 127 |

| 400 | 780 | 900 | 16 | 69 | 98 |

| 500 | 640 | 690 | 21 | 84 | 78 |

| 550 | 490 | 540 | 27 | 84 | 64 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,0013 1/с | |||||

| 700 | 175 | 59 | 51 | ||

| 800 | 85 | 62 | 75 | ||

| 900 | 53 | 84 | 90 | ||

| 1000 | 37 | 71 | 90 | ||

| 1100 | 21 | 59 | 90 | ||

| 1200 | 10 | 85 | 90 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 | HB |

| Диаметр 20-70 мм, закалка 880 °С, масло. После отпуска охлаждение в воде. | ||||||

| 200 | 1570 | 1700 | 11 | 44 | 88 | 487 |

| 300 | 1520 | 1630 | 11 | 54 | 69 | 470 |

| 400 | 1320 | 1420 | 12 | 56 | 49 | 412 |

| 500 | 1140 | 1220 | 15 | 56 | 78 | 362 |

| 600 | 940 | 1040 | 19 | 62 | 137 | 300 |

Механические свойства в зависимости от сечения

| Сечение, мм | s 0,2 , МПа | s B , МПа | d 5 , % | y , % | KCU, Дж/м 2 |

| Закалка 880 °С, масло. Отпуск 600 °С, вода. | |||||

| 30 | 880 | 1000 | 12 | 50 | 69 |

| 50 | 760 | 880 | 12 | 50 | 69 |

| 80 | 740 | 860 | 14 | 50 | 78 |

| 120 | 670 | 820 | 14 | 50 | 78 |

| 160 | 590 | 740 | 14 | 50 | 78 |

| 200 | 530 | 720 | 14 | 45 | 59 |

| 240 | 490 | 710 | 14 | 45 | 59 |

Технологические свойства

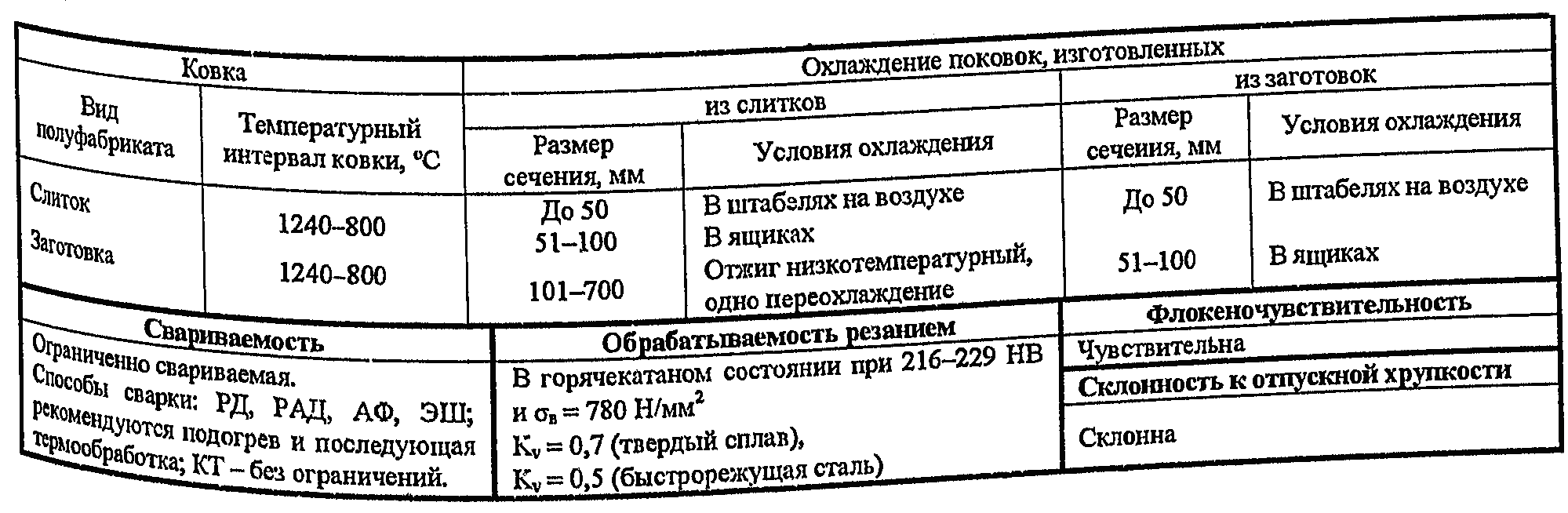

| Температура ковки |

| Начала 1240, конца 800. Сечения до 50 мм охлаждаются в штабелях на воздухе, 51-100 мм — в ящиках. |

| Свариваемость |

| ограниченно свариваемая. Способы сварки: РДС, АДС под флюсом и газовой защитой, АрДС, ЭШС. Рекомендуется подогрев и последующая термообработка, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 207-217 и s B = 710 МПа K u тв.спл. = 0.85, K u б.ст. = 0.75. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 760 |

| Ac3 | 830 |

| Ar3 | 705 |

| Ar1 | 670 |

| Mn | 352 |

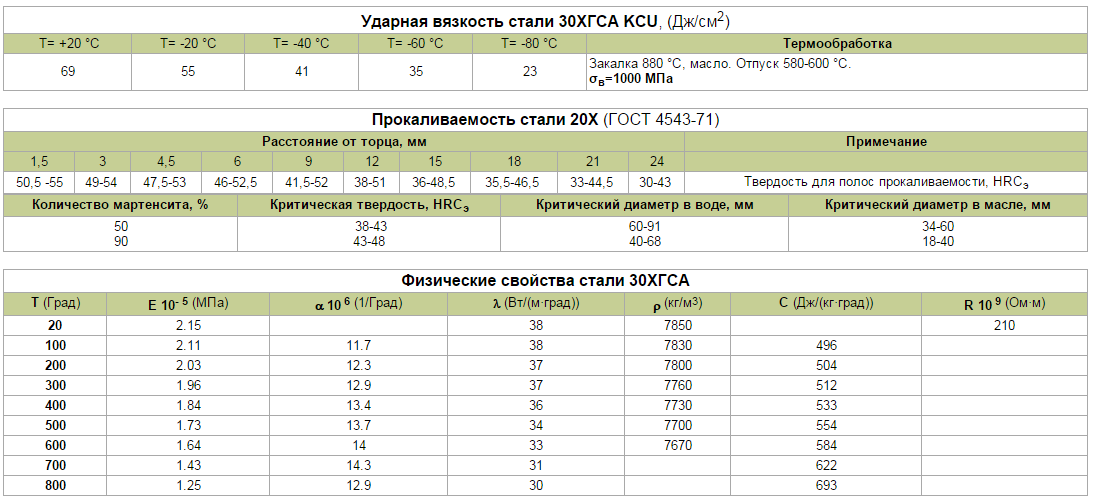

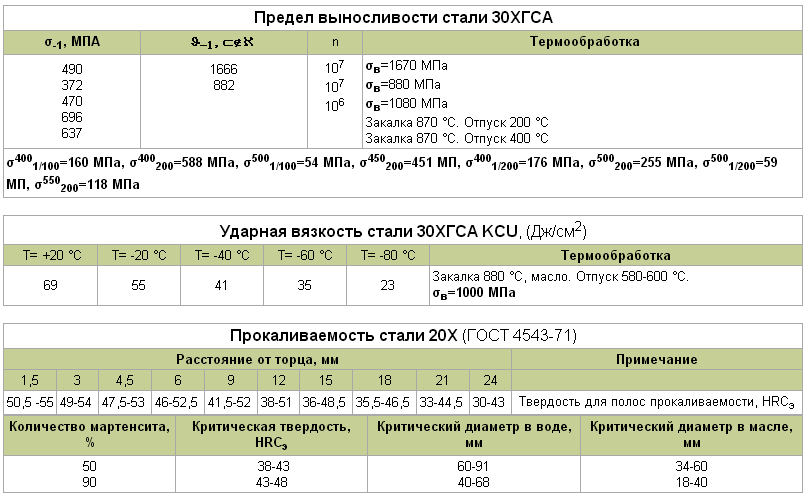

Ударная вязкость

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 | -80 |

| Закалка 880 С, масло. Отпуск 580-600 С. бв = 1000 МПа. | 69 | 55 | 41 | 35 | 23 |

Предел выносливости

| s -1 , МПа | t -1 , МПа | n | s B , МПа | Термообработка, состояние стали |

| 490 | 1666 | 1Е+7 | 1670 | |

| 372 | 882 | 1Е+7 | 880 | |

| 470 | 1Е+6 | 1080 | ||

| 696 | Закалка 870 С. Отпуск 200 С | |||

| 637 | Закалка 870 С. Отпуск 400 С |

Прокаливаемость

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 9 | 12 | 15 | 18 | 21 | 24 |

| 50.5-55 | 49-54 | 47.5-53 | 46-52.5 | 41.5-52 | 38-51 | 36-48.5 | 35.5-46.5 | 33-44.5 | 30-43 |

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 60-91 | 34-60 | 38-43 |

| 90 | 40-68 | 18-40 | 43-48 |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 215 | 211 | 203 | 196 | 184 | 173 | 164 | 143 | 125 | |

| Плотность, pn, кг/см3 | 7850 | 7830 | 7800 | 7760 | 7730 | 7700 | 7670 | |||

| Коэффициент теплопроводности Вт/(м ·°С) | 38 | 38 | 37 | 37 | 36 | 34 | 33 | 31 | 30 | |

| Уд. электросопротивление (p, НОм · м) | 210 | |||||||||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.7 | 12.3 | 12.9 | 13.4 | 13.7 | 14.0 | 14.3 | 12.9 | ||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 504 | 512 | 533 | 554 | 584 | 622 | 693 |

neva-stal.ru

Тяжёлая форма

Если относительно лёгкой формы схемы довольно единодушны, то дальше наступают разночтения: следующие стадии называют и «средней тяжести», и «тяжёлой», упоминают довольно разные сценарии. На наш взгляд, правильнее в целом выделить тяжёлую форму (в противопоставление лёгкой) и отдельно сказать о некоторых экстремальных проявлениях.

1 день — примерно то же, что и при лёгкой форме, но температура выше (часто больше 38 градусов) и достаточно часто наступают слабость и боль в мышцах.

2-3 день — кашель, потеря обоняния и слуха, проблемы с ЖКТ — всё это довольно часто происходит вместе.

4-7 день — здесь начинает проявляться принципиальное отличие от лёгкой формы (раньше тяжёлое течение можно заподозрить, разве что если температура практически не опускается ниже 38 градусов). Тяжёлая форма характеризуется главной опасностью коронавируса — атакой на органы дыхания, лёгкие. Именно в этот период, как правило, приходят ощутимые проблемы с дыханием: одышка, сдавленность в груди, экстремальная слабость, вызванная уже не общим состоянием, а невозможностью нормально набрать кислород.

Одним словом, начинается коронавирусная пневмония. Дальше борьба уже ведётся именно с ней, заниматься самолечением в данном случае категорически не рекомендуется.

При пневмонии заболевание протекает заметно дольше. Основная часть пациентов начинает идти на поправку на 12-14 день. Полное же выздоровление наступает на 21-30 день.

Свойства

Нержавеющие стали зачастую справедливо ассоциируются с коррозионной стойкостью, не является исключением и немецкий сплав 1.4028. Рассматривая их физические и механические характеристики, специалисты едины во мнении, что они во многом превосходят аналогичные материалы.

Механические

Стабильные значения свойств, включая предел текучести, предел прочности, пластичность, твёрдость, ударную вязкость обусловлены химическим составом сплава.

Общие механические свойства X30Cr13(1.4028) в термообработанном состоянии:

- предел прочности при растяжении (R м)- от 800 до 1000 МПа;

- предел текучести (R e)– более 600 МПа;

- HRC Твёрдость – от 45 до 51;

- HV твёрдость– от 450до 550;

- модуль упругости (E)–215 ГПа.

Диапазоны предела прочности при растяжении, предела текучести и твёрдости в значительной степени обусловлены различными условиями термообработки.

Физические

Поскольку сплав относится к мартенситным нержавеющим сталям, он обладает четырехцентровой кристаллической системой. Из-за присутствия углерода закаливается путём термической обработки.

Сплав является магнитными и обладают относительно высокой пластичностью и вязкостью, что облегчает формование. Он может быть умеренно укреплён холодной обработкой. После отжига предел текучести может достигать 275 МПа.

Более высокое содержание углерода приводит к увеличению прочности и твёрдости, но снижает пластичность и ударную вязкость. Они проявляют умеренную коррозионную стойкость и плохую свариваемость.

Ковка

При обработке ковкой требуется выполнять постепенный нагрев до температуры, равной 800 °C, для ускорения температуру можно доводить до 1050 °C — 1100 °C. Затем нужно произвести ковку в интервале 1100 °C — 800 °C, медленно охладить в печи, в сухой золе.

Сварка

Сплав не желательно сваривать, но если без такого действия не обойтись, важно соблюдать необходимые меры безопасности. В частности, при сварке заготовки нужно предварительно нагреть до температуры 300 — 400 °C, после этого закалить для того, чтобы восстановить пластичность в зоне сварки

Обработка

Обработка нержавейки данной марки имеет прямую связь с твёрдостью. Процесс не имеет никаких отличий от обработки других углеродистых сталей, имеющих такую же твёрдость.

Сталь 30ХГСА: расшифровка, характеристики, применение и особенности

Сталь 30ХГСА разрабатывалась учеными Советского Союза для применения в отрасли авиационной промышленности. Системы управления, включая педали и другие механизмы самолетов, изготавливаемых после 50-х годов прошлого века, были сделаны исключительно из указанного сплава. Сталь 30ХГСА характеристики имела хорошие, что позволило существенно расширить область ее применения. Массово начали применять данный состав в машиностроении и при производстве станков.

- 30ХГСА расшифровка марки

- Сталь 30ХГСА: характеристики

- Применение

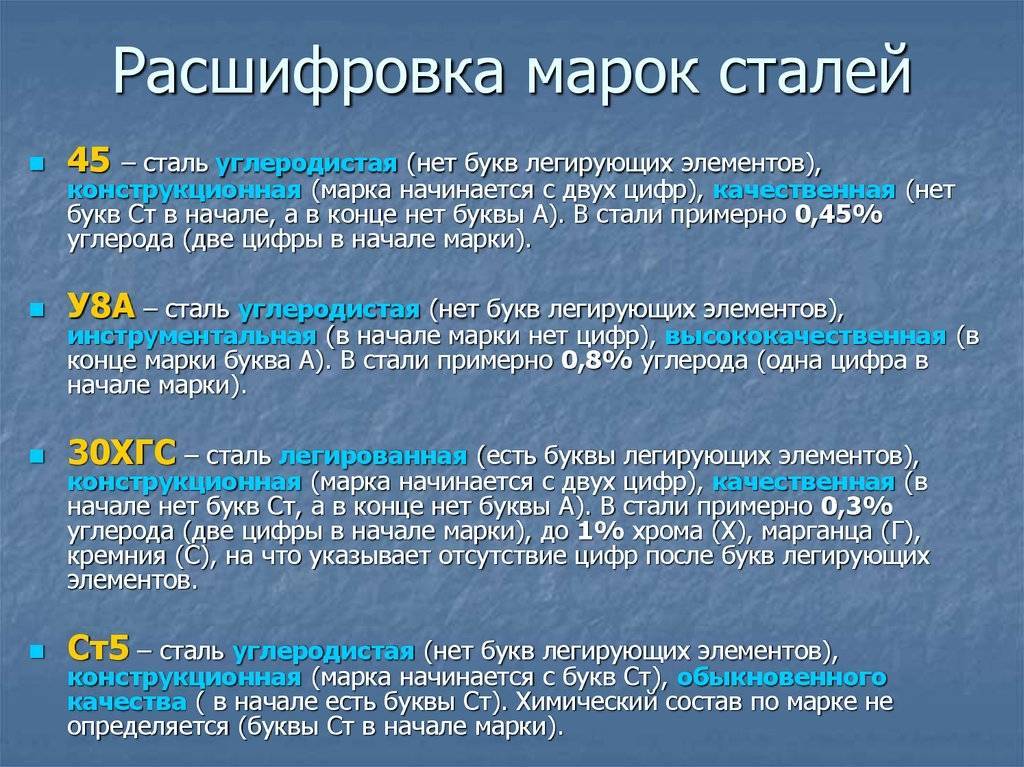

30ХГСА — сталь, относящаяся к легированным. Ее состав попадает под регламент ГОСТа 4543−71, из которого следует, что каждая из букв и цифр определяет количество элементов, входящих в сплав:

- 30 — значение содержания углерода (до 0,34%). Он способствует повышению твердости и прочности, но скажется на пластичности и свариваемости.

- Х — хром (около 1%). Для повышения закаливаемости, коррозионной стойкости и жаропрочности сплавов. Наблюдается положительная динамика относительно сопротивления абразивному износу.

- Г — марганец (не более 1,1%). Для удаления вредных серовых и кислородных примесей. Минимизация появления сколов и трещин в процессе работы. Поверхности становятся более качественными. Металл обретает пластичность, его легко сваривать.

- С — кремний. Это сильный раскислитель, наряду с марганцем. Увеличивает пластичность, не влияя при этом на показатель прочности. Материал становится восприимчивым к действию высоких температур.

- А — расшифровка улучшения. Значит, сталь закалили, применяя метод высокого отпуска. особенность закалки состоит в том, что металл быстро нагревают, пока температура не достигнет 870 градусов Цельсия, а потом резко охлаждают в обычной воде либо масляном растворе. Таким путем достигают значительного преобразования внутренней структуры, что повышает механические характеристики полученного сплава примерно в 2,9 раза. Закалочное напряжение снимает высокий отпуск: нагрев до 560 градусов. Вместе со снятием напряжения происходит увеличение такого свойства, как упругость.

- Сера и фосфор (до 0,25%). Элементы из категории «вредные примеси». Их молекулы значительно больше от всех вышеперечисленных компонентов. При прохождении в кристаллическую сетку, они уменьшат устойчивость стали, что приведет к снижению устойчивости всего сплава.

- В состав 30ХГСА входят медь и никель в незначительных количествах, которые не способны оказывать влияние на качественные характеристики стали.

Данное обозначение является отечественным. Есть несколько зарубежных аналогов:

- Польская 30HGSA;

- Чешская 14331;

- Болгарская 30ChGSA.

Сталь 30ХГСА: характеристики

Имеет характерный зеленый оттенок с плотностью 7850 кг/м3 и температурой плавления 1500 градусов Цельсия. Теплопроводность полностью зависит от температурных значений. Указанную марку от обычных сталей конструктивного назначения выделяет высокое значение прочности и устойчивость к ударной нагрузке. Такая сталь может разрушиться полностью при нагрузках, равных 980 МПа.

Высокие пластические свойства, речь идет об относительном удлинении (11%) и сужении (50%). Устойчивость и переменным нагрузкам. Показатель твердости — 50 единиц за шкалой Роквелла.

Механические характеристики остаются неизменными при постоянном воздействии температуры, не превышающей 400 градусов.

Сталь 30ХГСА неустойчива к коррозии. Длительный контакт с водой приведет к образованию ржавчины на поверхности сплава.

Для предотвращения коррозии используются специальные гальванические покрытия с хромом и цинком. Наносят их посредством метода электролиза.

Высокий уровень пластичности позволяет проводить дальнейшую обработку методами штамповки и ковки. Отличная упругость делает возможным резание. Имеется в виду проведение зенкерования, фрезерования и прочих работ. Чтобы поднять производительность, следует провести предварительный отжиг.

Данная марка отнесена ко второй группе свариваемости. Особенность проведения сварочных работ в том, что сталь 30 ХГСА обязательно прогревают до 250 градусов для сокращения вероятности образования трещин.

Применение

Вышеперечисленные характеристики дают возможность применять сплав в разных промышленных отраслях:

- В строительстве из него делают крепежи, на которые воздействуют знакопеременные изгибы.

- Даже современные авиастроители используют сплав как материал для изготовления расходных элементов: фланцов, валов и прочих.

- В машиностроительном деле производятся высококачественные изделия, работающие при постоянных переменных нагрузках.

Стоимость зависит от качества и габаритов лома, а также от планируемых объемов поставки.

Применение

Из стали 40Х в основном изготавливают детали, испытывающие высокую нагрузку и требующие улучшенных показателей прочности. Детали чаще всего изготавливаются цельными, так как данная марка, как мы уже писали выше, сложно поддается сварке. В большинстве своем из нее производят вращающиеся части механизмов: втулки, оси, валы, шпиндели, шестерни, рейки и тому подобное.

Сталь применяется в машиностроении, при изготовлении крепежных элементов для автомобильных и ж/д мостов, эксплуатируемых в условиях низких температур. В режущих инструментах из нее изготавливаются части конструкции, не соприкасающиеся с разрезаемым материалом.

Кроме того, из данной хромистой стали изготавливают толстостенные трубы со сварным швом.

Сталь 30ХГСА

| Профиль | Размер (мм) | НТД |

| Круг | ТУ 14-1-950-86, ГОСТ 2590-2006 | |

| Круг калиброванный | ТУ 14-1-950-86, ГОСТ 7417-75 |

Характеристики стали 30ХГСА

Технические и эксплуатационные характеристики деталей, а также химический состав материала представлены в специальном нормативном документе. Они регламентируются предписаниями ГОСТа 4543–71.

В составе сплава 8 элементов, основные из них: хром, марганец и кремний. Второстепенные:

- Углерод

- Никель

- Медь

- Сера

- Фосфор

Точное процентное соотношение всех составляющих представлено в таблице ниже и на диаграмме.

Расшифровка стали 30ХГСА

- 30 – количественная доля содержания углерода 0,28-0,34%. Углерод повышает твердость и прочность в сталях, но снижает пластичность и свариваемость;

- Х – это марганец, удаляет вредные примеси кислорода и серы. Снижает риск образования окалин и трещин во время термообработки;

- Г – обозначает кремний, повышает пластичность, не снижая при этом прочность;

- С – обозначает кремний, повышает пластичность, не снижая при этом прочность. Увеличивает восприимчивость стали к термической обработке;

- А – обозначает , что сталь прошла закалку с высоким отпуском.

Преимущества стали 30ХГСА

- Высокая пластичность стали позволяет применять для ее обработки

- Повышенное значение прочности и устойчивости к ударным нагрузкам

- Упругие свойства стали также способствуют резанию: фрезерование, зенкерование

- Устойчива при работе в условиях переменных нагрузок

- Сталь сохраняет свои механические характеристики при температуре вплоть до 450 С

Применение стали 30ХГСА

- анкерные болты, гайки, шпильки

- в авиастроении для изготовления расходных деталей самолетов: фланцы, валы и прочее.

- при производстве высокоответственных изделий, работающих в условиях переменных нагрузок: зубчатые передачи, шпиндели, валы, толкатели

- валов и осей,

- лопаток компрессорных машин, эксплуатируемых при температуре до +200°С,

- зубчатых колес,

- корпусов обшивки,

- рычагов и толкателей,

- сварных конструкций, работающих при знакопеременных нагрузках,

- фланцев,

- крепежных элементов, которые функционируют при низких температ

Свойства стали 30ХГСА

Термическая обработка таких веществ производится в два основных этапа. В первую очередь, деталь из подобного сплава закаливается в масле при температуре +880oC. Затем она отпускается в воде при показании термометра 540oC выше 0oC.

Начальная температура ковки материала +1240oC, конечная +800oC. Изделия с сечением до 50 мм охлаждаются на воздухе, свыше 51 мм проходят процедуру охлаждения в специальных ящиках.

Ac1 = 760o Твердость стали 30ХГСА по Бринеллю достигает 10 -1 = 229 МПа. Предел прочности наступают при температурах:

- Ac3(Acm) = 830o

- Ar3(Arcm) = 705o

- Ar1 = 670o

- Mn = 352o

Материал относится к ограниченно свариваемым. Для него доступны следующие способы сварки:

- ручная дуговая (РДС),

- аргонно-дуговая под флюсом и с газовой защитой (АДС),

- аргонно-дуговая сварка вольфрамовым электродом в среде защитных газов (АрДС),

- электрошлаковая (ЭШС),

- контактно-точечная (КТС).

При этом рекомендуется предварительный подогрев и последующая термическая обработка. Подобных ограничений не существует только при контактно-точечной сварке.

Обрабатываемость материала резанием доступна в горячекатаном состоянии, при твердости сплава по Бринеллю от 207 до 217 единиц.

Сталь 30ХГСА не имеет склонности к отпускной хрупкости, однако при этом она является флокеночувствительным материалом.

Как и у любых среднелегированные сталей, к основному составу марки 30ХГСА добавляются примеси хрома, марганца, кремния, молибдена, никеля, вольфрама, углерода или ванадия. Пропорции этих элементов могут быть различные, однако их суммарное содержание не превышает 10%.

При помощи добавления или удаления из состава различных легирующих веществ стали придают те или иные свойства. Например, для повышения теплоустойчивости в составе стали уменьшают присутствие углерода, но при этом обязательно легируют повышенным количеством хрома.

Высокопрочные сплавы получают за счет термической обработки, повышения содержания углерода в составе и других легирующих элементов, которые улучшают прочность феррита и увеличивают прокаливаемость материала.