Введение в индивидуальные циклы сверления глубоких отверстий

К сожалению, стандартные циклы сверления часто имеют ограничения, когда дело доходит до сверления очень глубоких отверстий. Часто необходимо иметь, индивидуальный цикл сверления глубоких отверстий.

Чем индивидуальный цикл отличается от обычного стандартного цикла сверления?

Во-первых, это стратегия заглубления. Важно иметь возможность начать с небольшого шага и переходить к более крупным по мере того, как отверстие становится глубже. Выполнение полного выхода раньше, чем отверстие станет глубоким, — это бесполезное движение. В идеале вы должны опуститься, до пары диаметров или около того, а затем начать «клевать». Частота заглубления должна увеличиваться, чем глубже просверливается отверстие. Характер движения тоже должен меняться в зависимости от глубины отверстия. Мы начинаем с небольшого короткого шага — ровно такого, чтобы сломать стружку. Но по мере того, как мы становимся все глубже, необходимы более длинные и продолжительные отводы, поскольку нам нужно не только сломать стружку, но и облегчать ее извлечение. Наконец, мы хотим, чтобы спиральное сверло не выходило полностью из отверстия, чтобы стружка не смывалась обратно в отверстие. Во-вторых, наши подачи и скорости. По мере того, как отверстие становится глубже, мы получаем преимущество за счет уменьшения скорости подачи и частоты вращения шпинделя. Нет необходимости делать это, пока отверстие не достигнет пороговой глубины, но когда мы находимся на этой глубине, это очень помогает

Во-вторых, наши подачи и скорости. По мере того, как отверстие становится глубже, мы получаем преимущество за счет уменьшения скорости подачи и частоты вращения шпинделя. Нет необходимости делать это, пока отверстие не достигнет пороговой глубины, но когда мы находимся на этой глубине, это очень помогает.

Наконец, пока мы программируем индивидуальный цикл, мы хотим решить, использовать ли быстрые скорости или скорости подачи для клевки и отвода из отверстия. Это обратное движение, которое ничего не режет, и у нас есть потенциал для экономии времени по сравнению с постоянными циклами сверления, которые поддерживают все движения на скорости подачи.

Используя специальный g-код для реализации всех этих соображений, мы тратим как можно меньше времени на заглубление, гарантируя, что, когда дела станут тяжелыми, мы делаем достаточно, чтобы наш инструмент оставался целым. Хотя стандартные циклы различаются от контроллера к контроллеру, очень немногие из них предлагают гибкость для управления всеми этими переменными.

Глубокое сверление отверстий

Высокие требования, предъявляемые к качеству глубоких отверстий, и необходимость повышения производительности операций сверления обусловливают в производстве изделий для атомной энергетики применение специального режущего инструмента и уникального механообрабатывающего оборудования с высокими технологическими возможностями. Для выполнения операций глубокого сверления отверстий в коллекторах теплоносителя парогенераторов и трубных досках подогревателей высокого давления для энергоблоков АЭС типа ВВЭР-1000 применяются специализированные высокопроизводительные шес-тишпиндельные станки с ЧПУ фирмы GERMAN KOLB (Германия), обладающие возможностью изготавливать точные отверстия диаметром 10-25 мм, глубиной до 1000 мм ружейными сверлами одностороннего резания и инструментом системы ВТА.

Для сверления глубоких отверстий в деталях типа трубных досок толщиной до 300 мм применяются специализированные двухшпиндельные станки с подвижным порталом (разработчик — СКБАРС, г. Одесса), оснащенные системами ЧПУ фирмы SIEMENS (Германия) мод. Sinumeric880ME и диагностики состояния режущего инструмента фирмы SANDVIK COROMANT (Швеция) мод. ТМ2000-014. Станки обеспечивают возможность сверления глубоких отверстий ружейными сверлами одностороннего резания диаметром 11-25 мм, головками системы ВТА диаметром 16-40 мм, а также зенкерования, развертывания, растачивания точных отверстий по точным координатам, фрезерования по контуру с линейной и круговой интерполяцией, нарезания резьб метчиками, резцом и фрезами по методу «MS-Planet». Станки также оснащены специальным устройством для высокопроизводительной обработки отверстий сверлами систем T-МАХ и Coromant Delta drills. В научно-техническом центре проблемных технологий ОГТ предприятия ведутся работы в области исследования динамики процессов глубокого сверления, изучения параметров поверхностного слоя просверленных отверстий (шероховатость, деформационное упрочнение, остаточные напряжения) с целью влияния их на эксплуатационную надежность ответственных теплообменных аппаратов для атомных электростанций.

Разработаны оригинальные методики и аппаратура для изучения технологических остаточных напряжений,обеспечивающая высокую надежность измерения. Специалистами завода разработаны устройства, позволяющие изготавливать глубокие отверстия в условиях радиальносверлильных станков типа 2М587. На основе анализа конструкций инструмента для глубокого сверления ведущих инструментальных фирм: SANDVIK COROMANT, GELLER и ВОТЕК (Германия), АО «Сестрорецкий инструментальный завод» (Россия) специализированным конструкторским бюро оснастки ОАО «ЗиО-Подольск» в сотрудничестве с ГНЦ РФ ЦНИИТМАШ (г. Москва) разработана гамма оригинального высокопроизводительного и технологичного инструмента: сверла одностороннего резания для сверления отверстий диаметром 8-25 мм, головки системы ВТА 16-40 мм. Ряд конструкций специального инструмента и способы выполнения им особо сложных операций защищены авторскими свидетельствами и патентами на изобретение.

Основные характеристики

Глубокое сверление по технологии ВТА

Диаметры сверления, мм | 12,7 — 38,1 |

Цекование (макс. диаметр), мм | — |

Глубина сверления, мм | 500 — 2000 |

Диаметры бурения твердых материалов, мм | 19 — 65 |

Цекование (макс. диаметр), мм | 100 |

Глубина сверления, мм | 1000 — 3000 |

Диаметры бурения твердых материалов, мм | 30 — 100 |

Цекование (макс. диаметр), мм | 175 |

Глубина сверления, мм | 1500 — 6000 |

Диаметры бурения твердых материалов, мм | 50 — 180 |

Цекование (макс. диаметр), мм | 300 |

Глубина сверления, мм | 2000 — 12000 |

Диаметры бурения твердых материалов, мм | 75 — 250 |

Цекование (макс. диаметр), мм | 400 |

Глубина сверления, мм | 2000 — 12000 |

Станки для глубокого сверления для малых диаметров

Диапазон диаметров сверления, мм | 1 — 6 |

Глубина сверления, мм | 300 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин | 1000 — 24000 |

Наружный диаметр детали (макс.), мм |

Одноосевые станки глубокого сверления

Диапазон диаметров сверления, мм | 2 — 8 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин. | 2000 — 12000 |

Наружный диаметр детали (макс.), мм | 10 — 50 |

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин. | 1200 — 10000 |

Наружный диаметр детали, мм | 10 — 50 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 7,5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Наружный диаметр детали, мм | 15 — 75 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин. | 300 — 3200 |

Наружный диаметр детали, мм | 15 — 100 |

Многокоординатные станки глубокого сверления

Рабочий ход при сверлении, мм | 1000 |

Диаметр высверливаемого отверстия, мм | 5 — 25 |

Размер стола, мм | 1000 х 1000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | 7,5 |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | 7,5 |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 1500 |

Диаметр высверливаемого отверстия, мм | 8 — 38 |

Размер стола, мм | 1500 х 1500 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 2000 |

Диаметр высверливаемого отверстия, мм | 15 — 65 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании) , кВт | |

Количество координат, ед. | 3 — 7 |

Станки для подрезки и выглаживания роликом

Диаметр подрезки и чистового выглаживания, мм | 40 — 150 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 80 — 1800 |

Диаметр подрезки и чистового выглаживания, мм | 50 — 250 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 50 — 1200 |

Станки для изготовления трубных решеток

Рабочий ход при сверлении, мм | 500 |

Диаметр высверливаемого отверстия, мм | 19 — 50 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Ось Х, мм | 1500 / 2000 |

Ось Y, мм | 1500 / 2000 |

Количество шпинделей, ед. | 1 — 2 |

3-ех осевые станки глубокого сверления

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин | 1200 — 12000 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 7.5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин | 300 — 3200 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

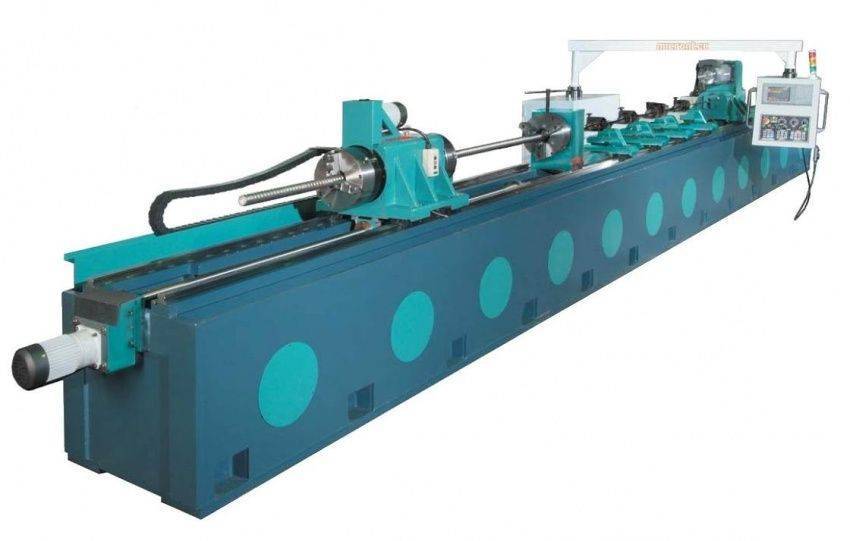

Станки глубокого сверления

Глубокое сверление, как правило, характеризуется отношением длины отверстия к его диаметру (L/D), которое должно быть не меньше 10:1.

Глубокое сверление

Глубокое сверление применяется, главным образом, при обработке шпинделей металлообрабатывающих станков для. сверления центрального сквозного отверстия, концентричного по отношению наружной поверхности и предназначенного для, облегчения веса конструкции, контроля внутренней части шпинделя от возможных раковин и других дефектов и для выполнения работ из прутка на револьверных «ганках и автоматах, в которых отверстие служит для пропуска шлифованной штанги, приводящей в движение цангу с прутком.

В револьверных станках и автоматах это отверстие выполняется более тщательно, чем в токарных станках.

Глубокое сверление производится или на токарных станках (короткие отверстия), или на станках типа 2953 и 268, специально предназначенных для глубокого сверления (фиг. 105).

Фиг. 105. Станок для глубокого сверления.

Станок типа 2953 двухшпиндельный, предназначен для сверления отверстий диаметром от 20 до 40 мм, длиной до 1000 мм; число оборотов шпинделя от 335 до 9350 в 1 мин.; мощность мотора — 15,6 Квт.

Станок типа 268 может производить сверление на глубину 2600 мм 1: до 3700 мм.

Числа оборотов шпинделя от 15 до 172,

Мощность трёх моторов 11,6 Квт.

Преимущества специальных станков:

1) осуществление механической подачи сверла, закрепляемого в задней бабке;

2) подвод охлаждающей жидкости к режущей кромке с давлением 5—6 aтм и более, что обеспечивает удаление стружки из глубокого отверстия.

Применяемый для глубокого сверления инструмент — сверло ( фиг. 106) — состоит из штанги 2 длиной L — 1,5—2 м (в зависимости от длины шпинделя), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение.

Фиг. 106. Сверло для глубокого сверления.

На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали, имеющая на режущей грани канавки для разламывания и размельчения стружки; эти канавки облегчают удаление стружки охлаждающей жидкостью.

Такие свёрла применяются для диаметров от 28 до 145 мм.

Для меньшего увода оси отверстия рекомендуется сверлить шпиндели с двух сторон. Обычно применяются следующие режимы: скорость резания 18 — 22 м/мин, подача 0,12 — 0,20 мм/об шпинделя.

Для изготовления небольших отверстий можно применять токарные и револьверные станки со спиральными свёрлами, по с подводом охлаждения (фиг. 107);

Фиг. 107. Спиральное сверло с охлаждением.

однако работать спиральным сверлом при глубоких отверстиях трудно, так как его приходится часто извлекать для удаления застрявшей стружки и, кроме того, оно недостаточно прочно и не обеспечивает соблюдения направления отверстия.

Вместо спиральных свёрл лучше применять пушечные свёрла (фиг. 108), которые не имеют центральной перемычки, что облегчает резание. Вершина сверла смещена на 1/4 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению пушечным сверлом предшествует предварительное засверливание на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено как можно тщательнее во избежание увода сверла в сторону.

Режимы резания при работе пушечными свёрлами:

скорость 30 — 40 м/мин, подачи 0,01—0,02 мм/об; при таком режиме получается мелкая стружка, которая легко удаляется охлаждающей жидкостью.

Существенный недостаток пушечных свёрл — это малая производительность.

Фиг. 108. Пушечное сверло.

Характеристики процесса глубокого просверливания

При глубокой обработке соблюдают основные принципы технологического процесса.

Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл).

Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью.

Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ.

Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства.

Подача жидкости – непременный пункт технологии:

- Выполняется правильный вывод стружки из рабочей зоны по выводным каналам.

- Понижается сила трения между соприкасающимися элементами.

- Осуществляется выведение излишков тепла, образующегося при процедуре длительного сверления, при этом обеспечивается сохранность сверла.

- Производится дополнительная обработка выемки.

Сверление отверстий

Сверление на токарном станке производится невращающимся сверлом, которое закрепляется в пиноли задней бабки.

Сверла с коническим хвостовиком устанавливают непосредственно в отверстие пиноли, если размеры их совпадают, или при помощи переходной втулки 2 (рис. 54), одетой на хвостовик сверла 1.

Сверла с цилиндрическим хвостовиком закрепляются на станке посредством сверлильных патронов, одна из конструкций которых показана на рис. 55, а. В наклонных отверстиях корпуса 3 установлены кулачки 4 в виде цилиндрических стержней со скосами для закрепления сверла и резьбовой частью на наружной поверхности. Внутри муфты 5 закреплена гайка с конической резьбой, которая соединяется с резьбой кулачков. Если ключом 2 вращать муфту, то кулачки, перемещаясь в наклонных отверстиях будут сжиматься, обеспечивая закрепление и центрирование сверла. Корпус 8 с обратной стороны имеет глухое коническое отверстие, которым он неподвижно насаживается на хвостовик 1. Такие патроны выпускаются трех размеров: ПС-6, ПС-9, ПС-16 (цифры обозначают наибольший диаметр закрепляемого сверла).

Если требуется частая смена инструментов, устанавливаемых в задней бабке, удобно пользоваться быстросменными патронами (рис. 55, б). Патрон состоит из корпуса 2 с коническим хвостовиком 6 и двумя отверстиями, в которых свободно завальцованы шарики 3. В корпус устанавливается переходная втулка 1 с коническим отверстием Морзе. На наружной поверхности втулки выполнены две радиусные канавки, в которые при рабочем положении патрона западают шарики. На корпусе свободно надета муфта 4, продольное положение которой ограничивается пружинными кольцами 7 и 9 и подпружиненным шариком 5, фиксирующим муфту в рабочем состоянии. Отверстие 5 предусмотрено для выхода воздуха при установке переходной втулки в патрон.

Действие патрона следующее, Требуемое сверло вставляется в переходную втулку и вместе с ней устанавливается в патрон. Муфта при этом сдвинута вправо. Затем при перемещении влево муфта нажимает на шарики, которые входят в выемки втулки и закрепляют ее. Чтобы сменить инструмент, достаточно сдвинуть муфту вправо, и втулка со сверлом свободно вынимается из патрона.

Для сверления с механической подачей иногда применяют несложное приспособление в виде втулки с прямоугольным выступом, которым она закрепляется в резцедержателе суппорта.

При глубоком сверлении возникает необходимость частого вывода сверла из отверстия для очистки от стружки. В этом случае значительно сократить время отвода сверла и возвращения его в исходное положение можно, применяя довольно простой патрон (рис 55, в). Он состоит из корпуса 2 с коническим хвостовиком, сверлодержателя 1 с ввернутой в него рукояткой 3. В корпусе имеется продолговатый паз с рядом поперечных канавок. Для отвода сверла достаточно вывести рукоятку из канавки и отвести сверло вправо. Возвращение сверла в рабочее положение выполняется в обратном порядке.

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

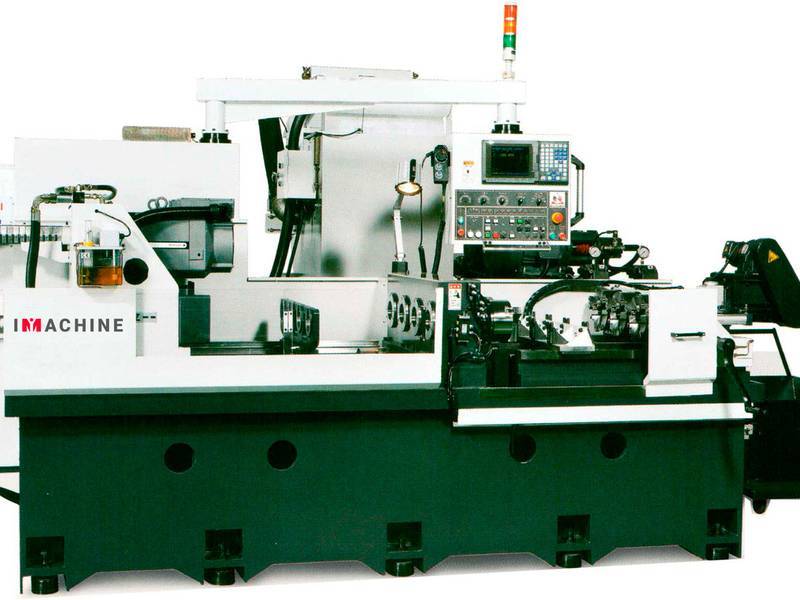

Описание станка

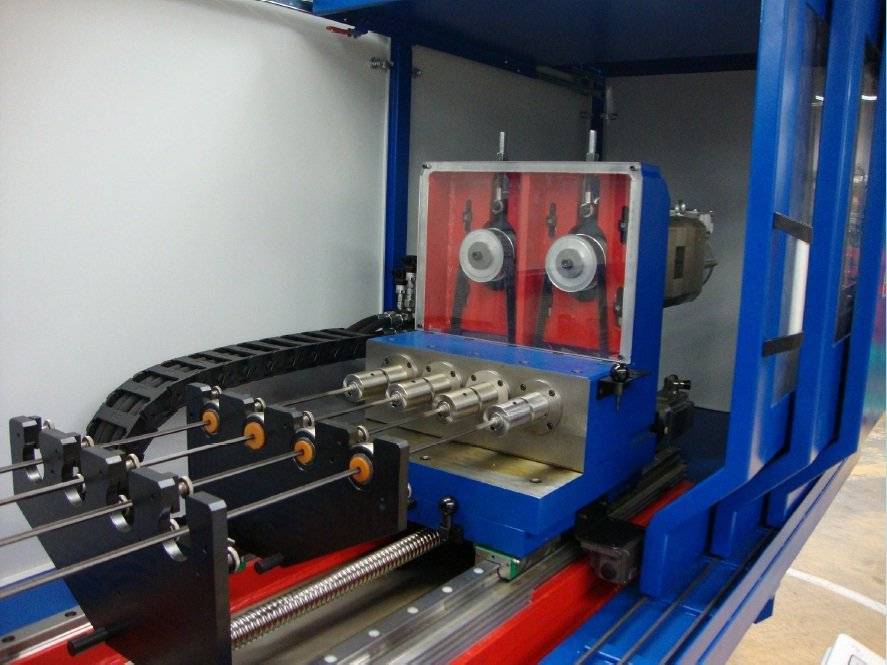

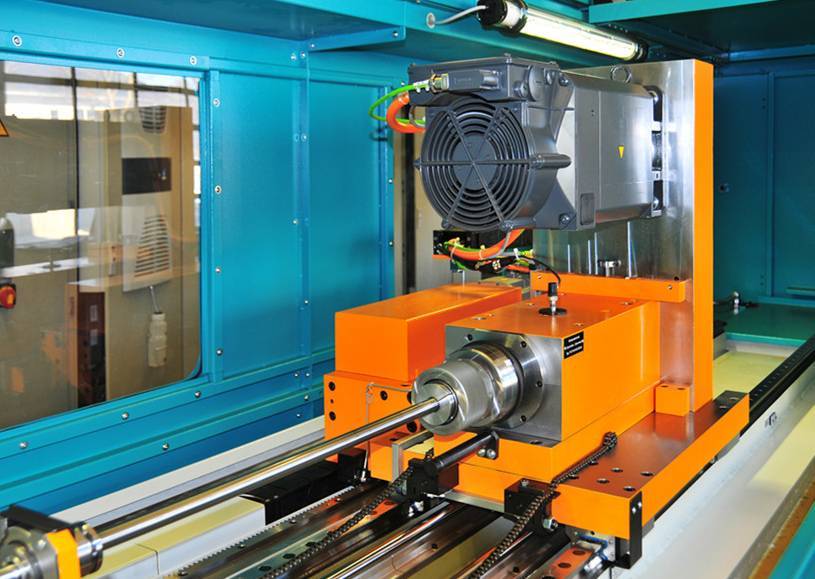

Компания TIBO имеет 45-летний опыт в области глубокого сверления, а изобилие усовершенствованных элементов станков позволяет значительно упростить работу и переоснастку оборудования при расширенных возможностях обработки. Помимо базовой линейки оборудования, компания проектирует и изготавливает станки под конкретные условия производства, используя модульный тип компановки. Для уменьшения увода при сверлении возможно оснастить станок шпинделем привода заготовки для осуществления встречного вращения. Опционально возможно оснащение не вращающейся бабкой, перемещающейся по оси Х, например для зажима плит, гидравлической прижимной плитой для зажима заготовок, продольно-поперечным столом для эксцентрического сверления или делительной головкой.

Передвижной держатель кондукторных втулок

Передвижной держатель кондукторных втулок или бабка маслоприемника каждого станка может быть сдвинута на 1/3 в сторону бабки инструмента. Это позволяет обрабатывать более длинные заготовки с меньшей глубиной сверления, или заготовка может быть просверлена с переворотом с двух сторон. Например, на станке с глубиной сверления 1500 мм можно сверлить заготовки длиной 2000 мм на глубину 1000 мм или с двух сторон на 2000 мм.

Люнеты для инструмента

Друг в друга входящие люнеты инструмента минимизируют потери длины. Не используемые люнеты могут быть легко и быстро сняты с направляющих, а при необходимости их можно снова монтировать на станок.

Защитные двери

Широко открывающиеся защитные двери дают возможность загружать детали краном, а также легкодоступно осуществлять обслуживание и переналадку станка.

Глубина сверления

Существует 14 возможных глубин сверления: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 и 8000 мм.

Система охлаждения

Комбинация частотно-регулируемого насоса высокого давления совместно с автоматической системой фильтрации, а также системой отвода стружки дает отличные результаты сверления в течение длительного периода.

Станки глубокого сверления TIBO могут быть укомплектованы различными системами управления. Так, наряду с системами ЧПУ на основе Touch-панели Siemens KTP-600 и многофункциональной панели KTP-1000, предложены на выбор и системы управления ЧПУ Siemens 802D sl, а также Siemens 840D sl.

- Программируемое стружкодробление при обработке труднообрабатываемых материалов

- Передача цифровых данных при помощи USB и Ethernet

- Функция диагностики ошибок для повышения качества и снижения времени на переоснащение станка

- Программируемое минимальное и максимальное значения давления СОЖ

- Дистанционное обслуживание программного обеспечения через каналы связи (опция)

Оборудование для сверления глубоких отверстий

К данной группе оборудования предъявляют жесткие специфичные требования:

- они должны обладать возможностью быстрой сменой и установкой заготовок;

- удаление стружки должен выполняться без остановок;

- должны иметь эффективную возможность охлаждения и очистки СОЖ;

- должны быть безопасными для персонала.

Станки для глубокого сверления подразделяются на несколько типов, которые рассмотрим ниже.

Классификация станков для глубокого сверления

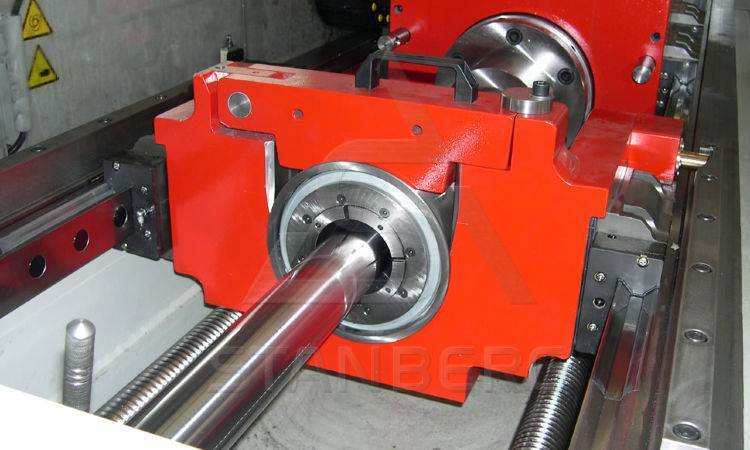

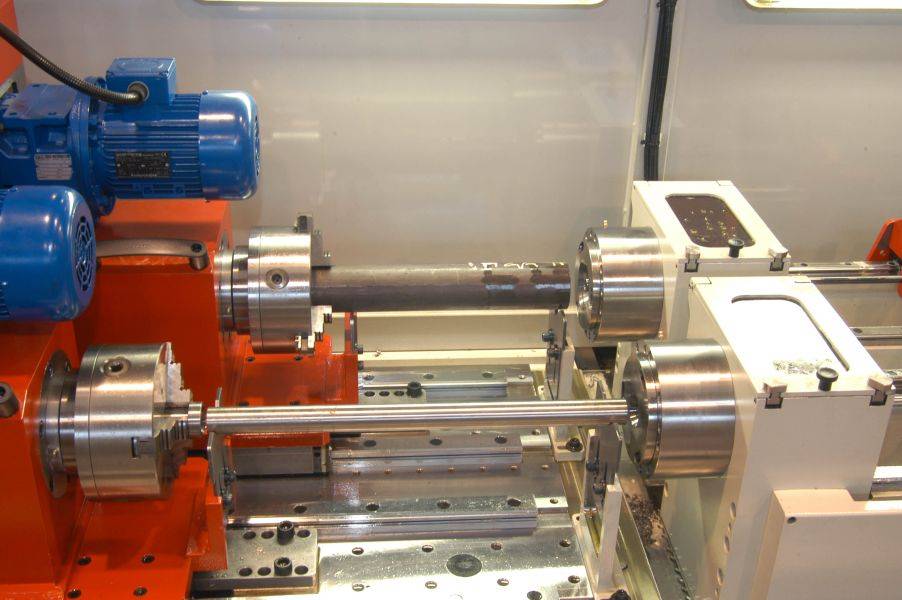

Первый тип – токарные. Позволяют обрабатывать тела вращения, предварительно обработанные на другом оборудовании. По конструктивному исполнению передней бабки сходны с классическими токарными станками.

Заготовка закрепляется в патрон, установленный на шпинделе, который предает ей быстрое вращение. Противоположный конец детали устанавливает в люнет (центрирующую опору), если стружка отводится снаружи, поддерживается маслоприемником – специальным устройством, предназначенным для подвода СОЖ в зону резания, а также выполняющего еще ряд функций, если происходит внутренний отвод стружки. Стебель со сверлом устанавливаются в стеблевой бабке или стойке суппорта. По компактности уступают только станкам вертлюжного типа.

На станках вертлюжного типа один конец заготовки закрепляется внутри полого шпинделя, обладающим низкими скоростями вращения. У вертлюжных станков одновременно вращаются заготовка и режущий инструмент. Они занимают меньше всего места в цехе, т.е. являются компактными. По потреблению электроэнергии занимают среднее положении относительно токарных станков и станков без вращения заготовки.

Основные узлы сходны с узлами токарных станков. В некоторых моделях, шпиндель имеет 2 патрона для установки деталей.Станки этого типа применяют для сверления глубоких отверстий в заготовках чувствительных к высоким частотам вращения: имеющих эксцентриситет – ось отверстия смещена относительно основной оси, а также детали имеющие дисбаланс или большой вес.

Двухстороннее сверление целесообразно использовать только при производстве большого количества деталей, т.е. массово, при очень длинных отверстиях без предъявления высоких требованиях к точности отверстия, сверлении труднообрабатываемых материалов или двух соосных глухих отверстий.

Чтобы обработать два и более параллельных отверстия применяются станки без вращения заготовок. Сверление может осуществлять стеблевая бабка, которая перемещается относительно неподвижной заготовки, либо деталь устанавливается на стол, который имеет возможность продольного перемещения. По потреблению электроэнергии станки являются самыми экономичными. Недостаток данного типа оборудования – плохое качество сверления.

По степени автоматизации станки можно классифицировать на три группы:

- автоматы;

- полуавтоматы – являются самыми распространенными;

- ручные.