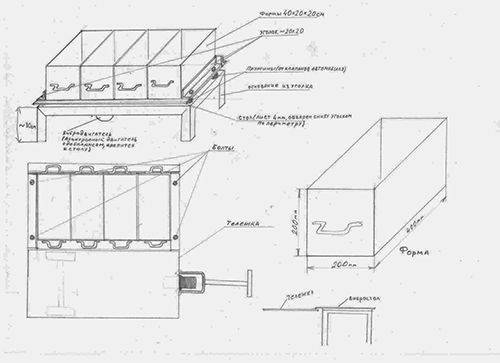

Изготовляем простой и недорогой шлакоблочный станок

Как мы уже говорили, существуют более практичные и дорогостоящие установки, где отдельно есть вибростол, форма для засыпки и пресс, который приводится в действие, но наша задача создать эффективный шлакоблочный станок домашнего использования с минимальными затратами. У нас будет форма, которая играет роль и вибростанка, и формы, и пресса одновременно. Рассмотрим, как правильно ее сделать.

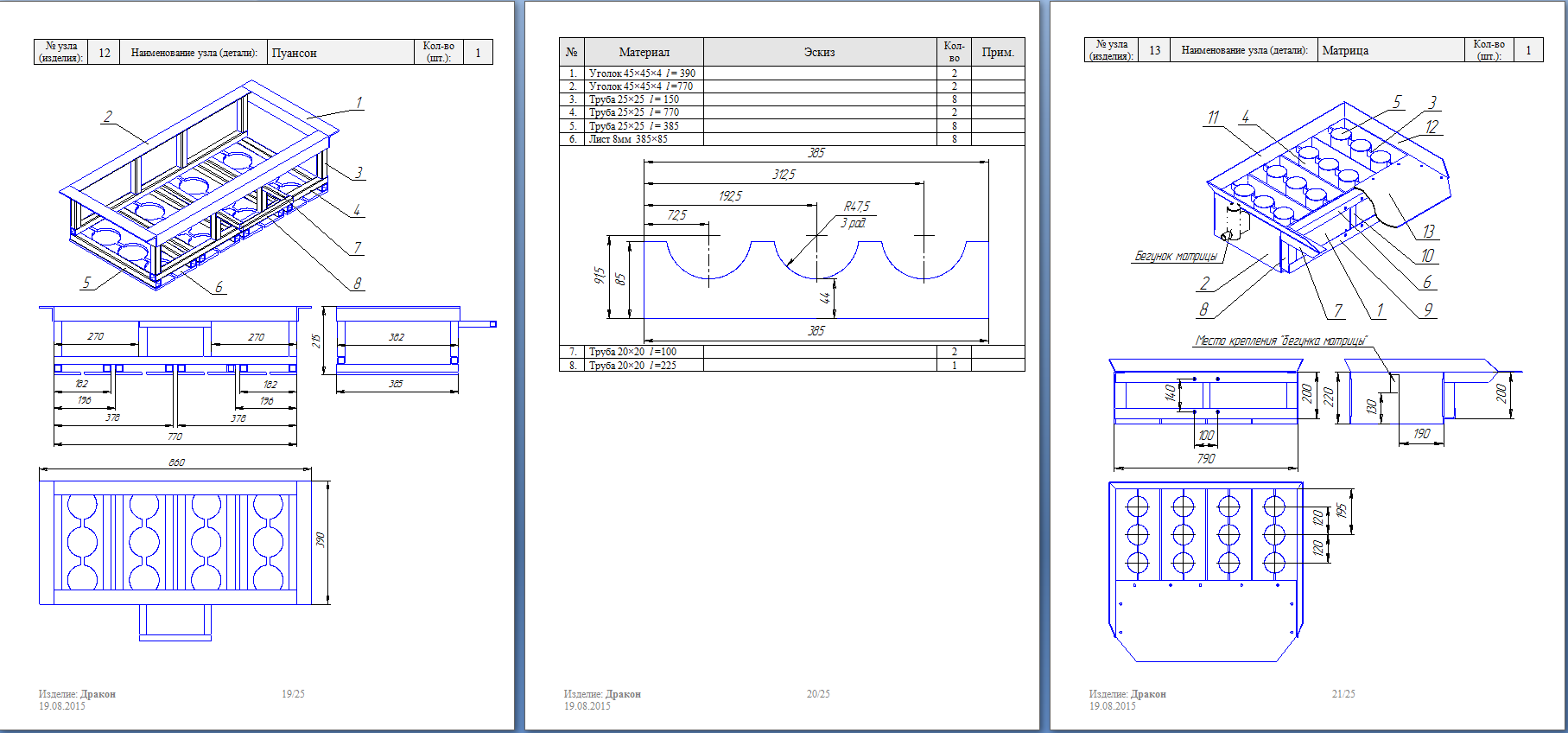

ШАГ 1: проектирование и подготовка материалов. Для начала нам надо определить размеры станка шлакоблока. Это сделать проще простого. У нас есть габариты одного шлакоблока: 390х190х190 мм, от них мы и будем отталкиваться. Нам необходимо вырезать из металла 0,2 мм толщиной следующие прямоугольники: 390х190 мм (три штуки), 190х190 мм (два штуки). Можно на 5 мм взять везде с запасом, чтобы кирпичики заливались с запасом.

ШАГ 2: свариваем все вместе. Теперь надо собрать наш станок для изготовления шлакоблоков, но сваривать надо все наружным швом! Это делается для того, чтобы блок получался идеально ровный с нормальными краями, а не заглаженными или деформированными. Поскольку металл толстый, можно использовать любой сварочный аппарат – такой шов положить будет очень просто даже без навыков строителя, причем сильно большая точность нам здесь не надо.

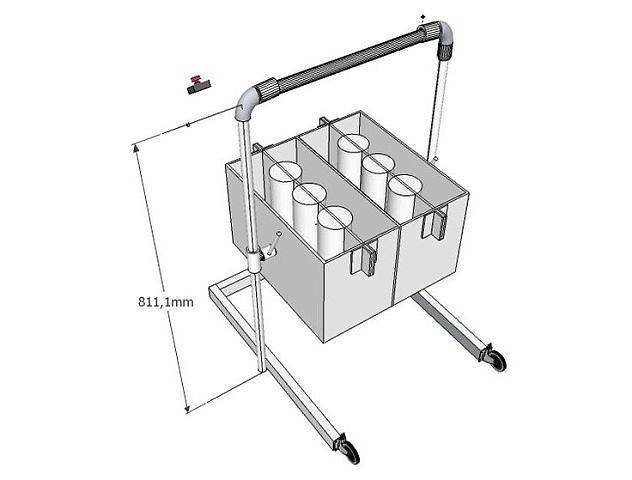

ШАГ 3: делаем «начинку». Чтобы сделать правильный станок для шлакоблока своими руками, необходимо поместить в него трубы. Берем трубу диаметром 90 мм, нарезам ее тремя кусками по 190 мм (высота шлакоблока), свариваем их параллельно между собой и опускаем в форму. Конечно же, верх трубы необходимо заварить (вырезать круги диаметром 90 мм или купить готовые).

ШАГ 4: делаем сборник. Это специальный фартук, который наваривается вокруг формы, чтобы удобнее было засыпать строительные материалы, можно сделать его в форме лейки. Сварить металлические пластины под углом. Можно сделать своими руками самодельный станок для шлакоблока вообще без фартука, но будет неудобно работать, к тому же, стоимость такого апгрейда техники невысокая.

ШАГ 5: делаем пресс. Собственно, все, что нам необходимо – оказать давление на полусухую смесь. Для этого не надо много денег, изготовление станка для производства шлакоблоков своими руками может быть дешевым. Берем пластину из металла 0,2 – 0,3 мм с размерами 385 х 185 мм (да, чуть меньше нашей формы), потом смазываем верх труб маслом, прикладываем пластину и делаем отпечаток. Теперь вам необходимо вырезать как можно ровнее отверстия в пластике под трубы, можно использовать резак или отдать эту работу специалисту. После этой работы надо просто приварить две ручки сверху пластины, чтобы ее удобно было поднимать.

ШАГ 6: делаем выброустановку. Можно было бы рассказать вам о сложной системе подрамника и эксцентриках на осях, которые приводятся в действие ремнем от двигателя, но народные умельцы нашли способ проще. Надо приварить крепления для двигателя мощностью 0,5 кВт прямо к форме, привинтить его туда и повесить на вал гайку с эксцентриком или хомут типа «щечки». Двигатель наберет обороты и создаст большую вибрацию каркаса – то, что нам и надо.

ШАГ 7: ставим форму на ноги. Чтобы сделать передвижной станок для производства шлакоблоков своими руками необходимо поставить эту заготовку на колеса сразу. Варим рамку с размерами 40х30 мм, привариваем колеса со старой тачки. Все готово. Но этого можно и не делать, поскольку шлакоблоки делаются не очень быстро, материал можно просто складировать рядом или относить.

Собственно, теперь вы построили станок для изготовления шлакоблоков своими руками, можно поздравить вас с экономией десятков тысяч рублей и переходить к изготовлению блоков. Такое оборудование прослужит очень долго, оно почти вечное и состоит из ударопрочных деталей, надежно сваренных между собой.

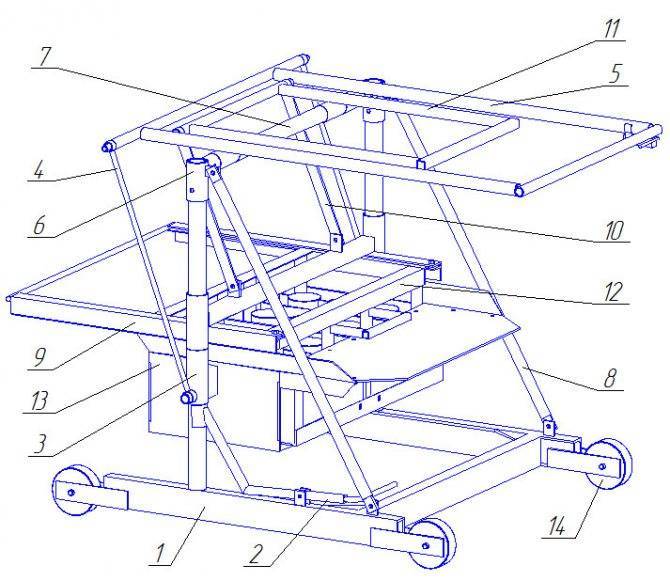

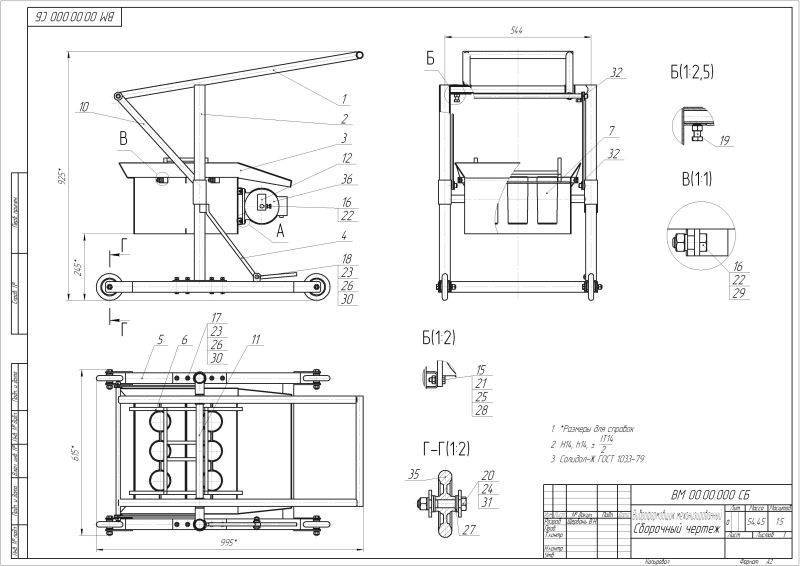

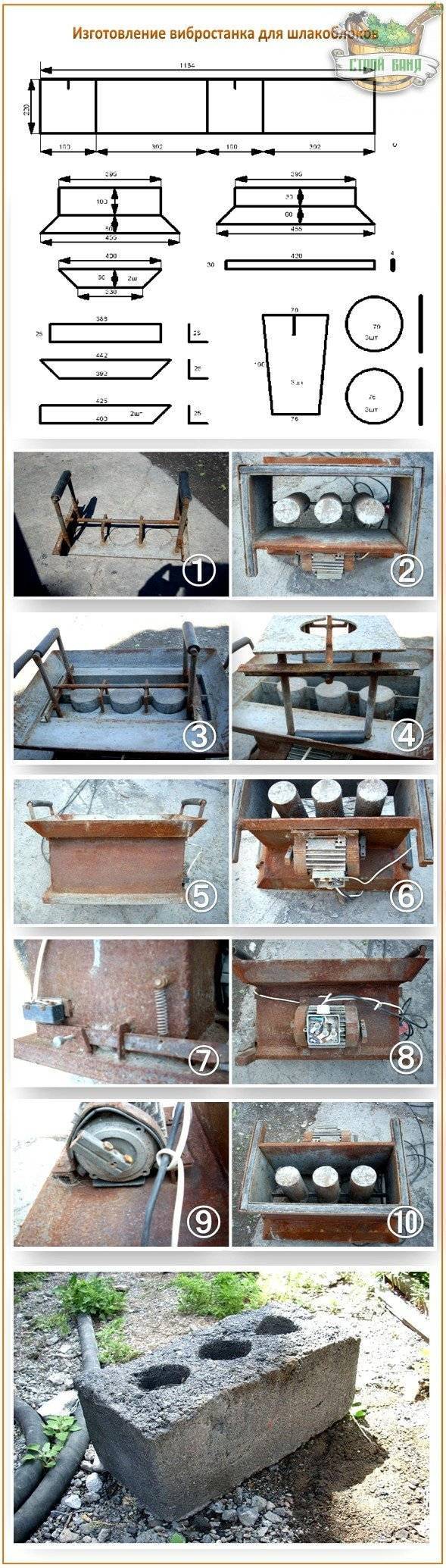

Конструкция самодельного вибростанка

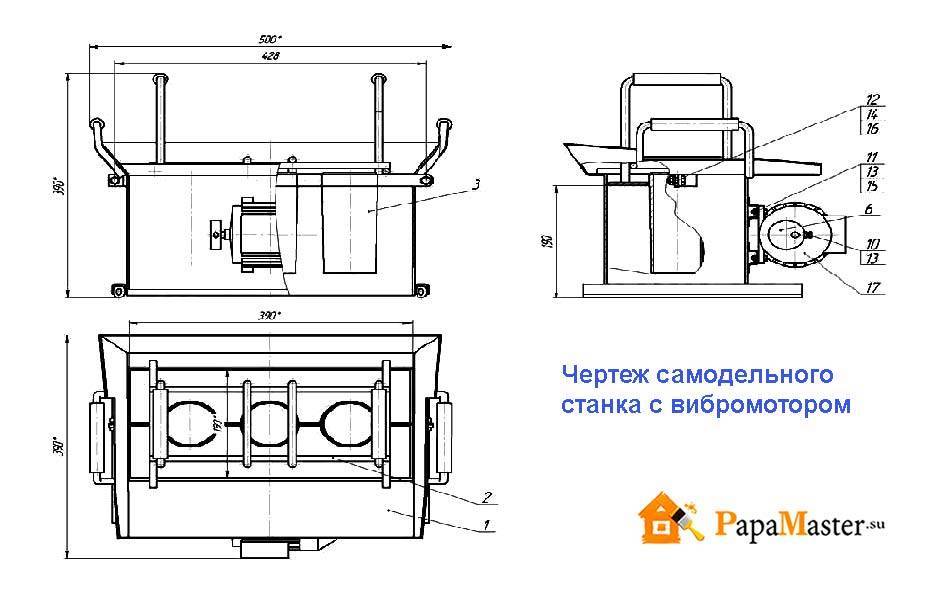

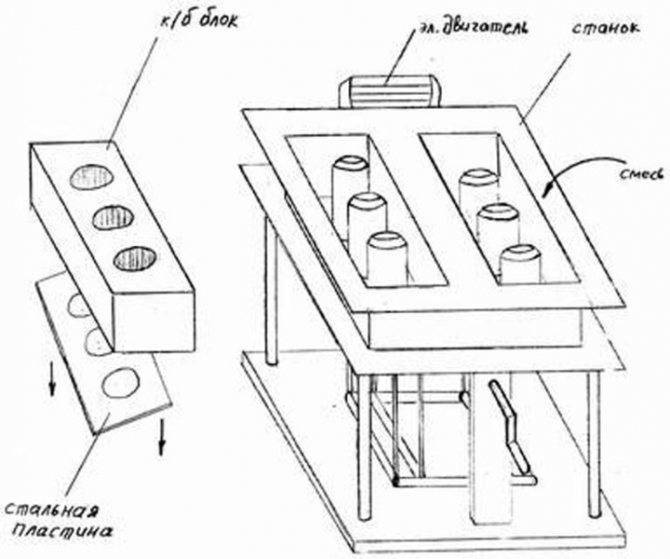

устройство стола-вибратора: 1 — электромотор; 2 — груз для разбалансировки; 3 — шкив

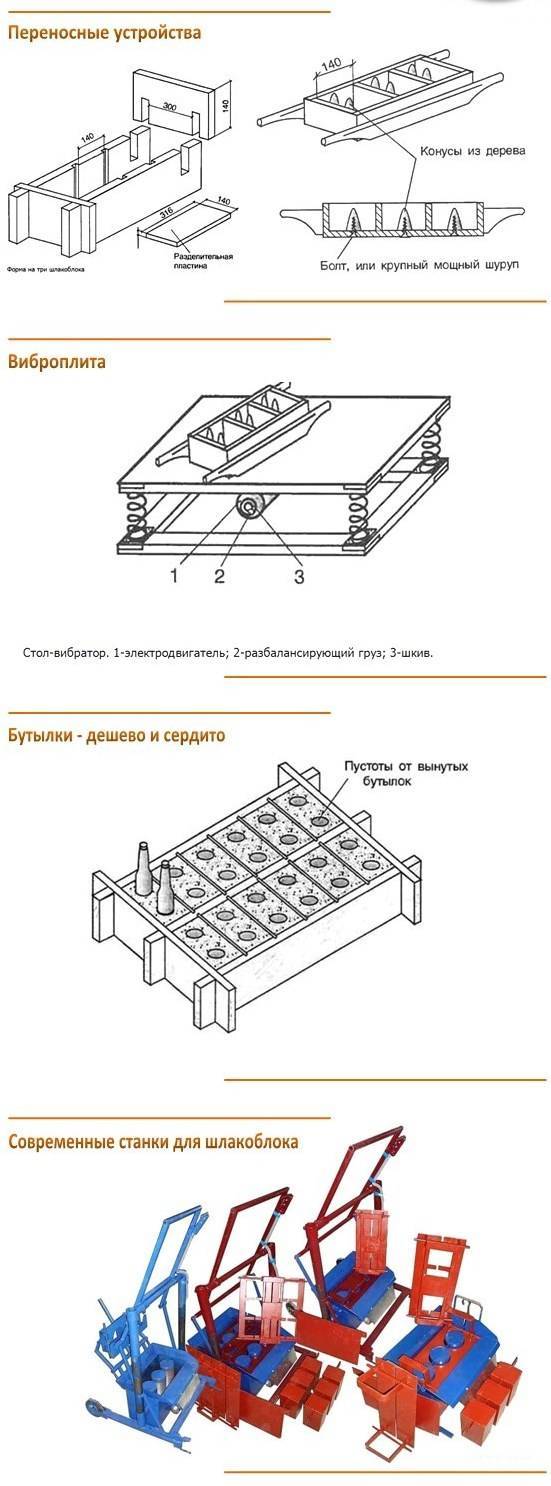

Устройство вибростанка состоит из вибратора и матрицы-шаблона. Шаблонов может быть от одного до десятка, в зависимости от размеров самодельного станка. Матрица может быть любого удобного размера, если объединить несколько форм и установить их на электрический вибратор получается самодельный небольшой станок для изготовления шлакоблоков.

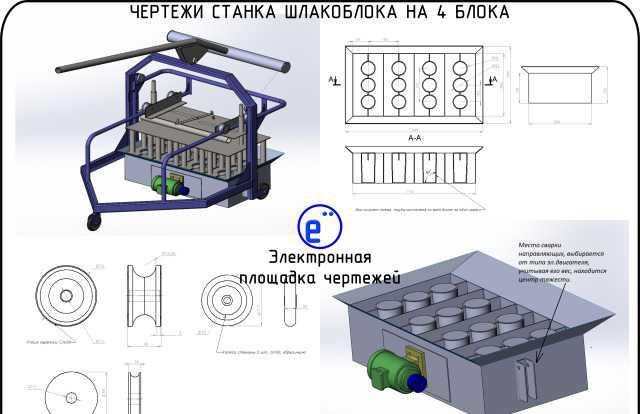

Вариантов чертежей в сети множество.

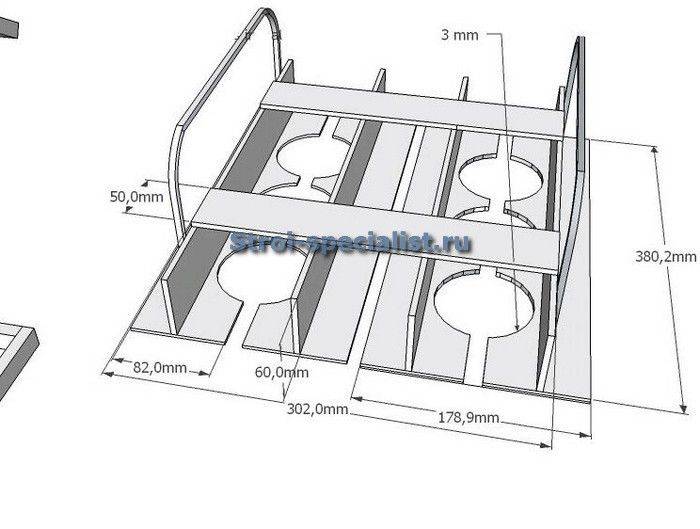

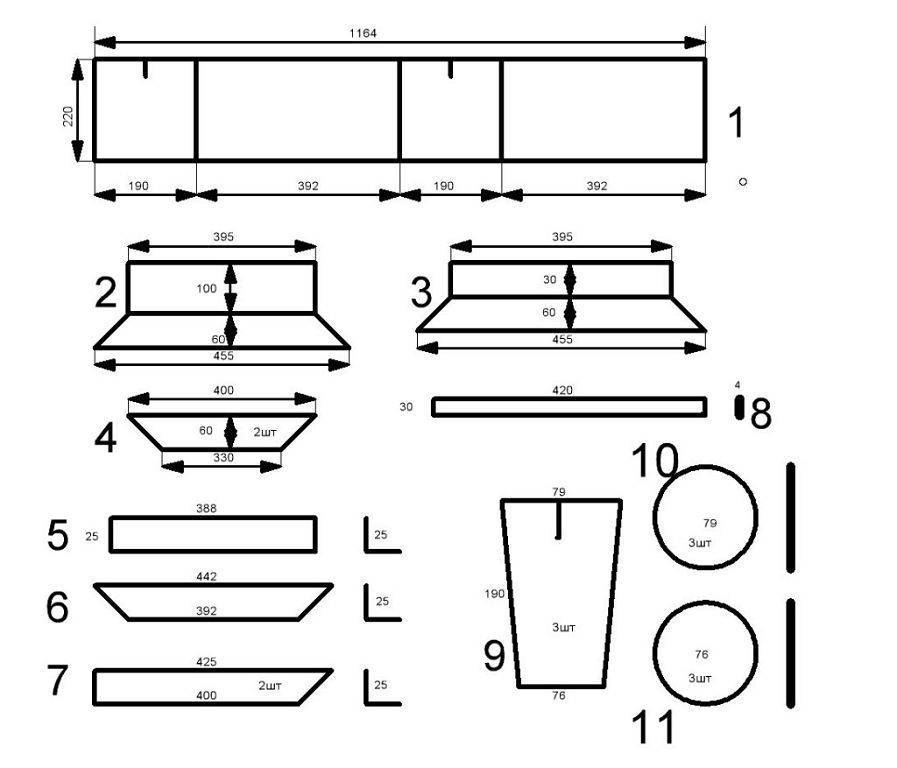

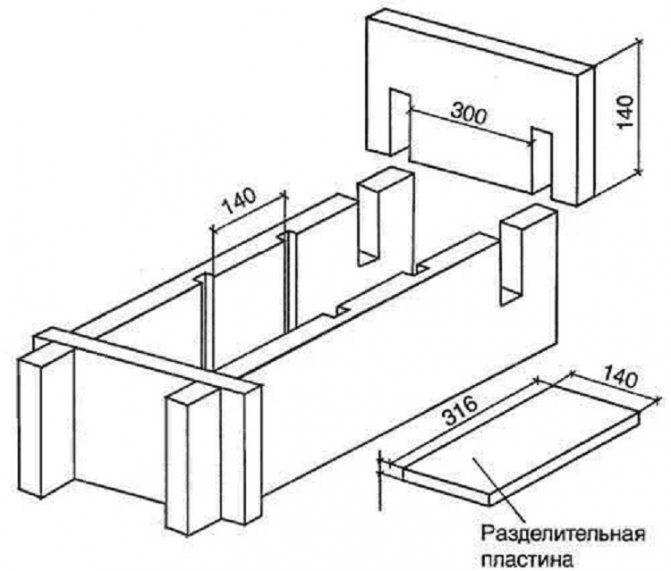

чертеж форм для шлакоблоков: 1 — матрица в развертке; 2, 3, 4 — поддоны; 5, 6, 7 — нижняя рамка матрицы делается из уголка 25х25; 8 — рейка для крепежа пустотников; 9 — пустотник; 10 — верхняя пробка пустотника; 11 — нижняя пробка пустотника

Матрицу своими руками делается по чертежу из металлического листа толщиной 3 мм. Форма представляет собой короб без дна, чтобы его поднимать предусмотрены ручки. Чтобы нижняя поверхность получилась ровнее и аккуратнее, сушат их на резиновых матах, обработанных любым моющим средством.

Еще один чертеж матрицы, которую несложно изготовить своими руками.

другой вид форм для шлакоблоков

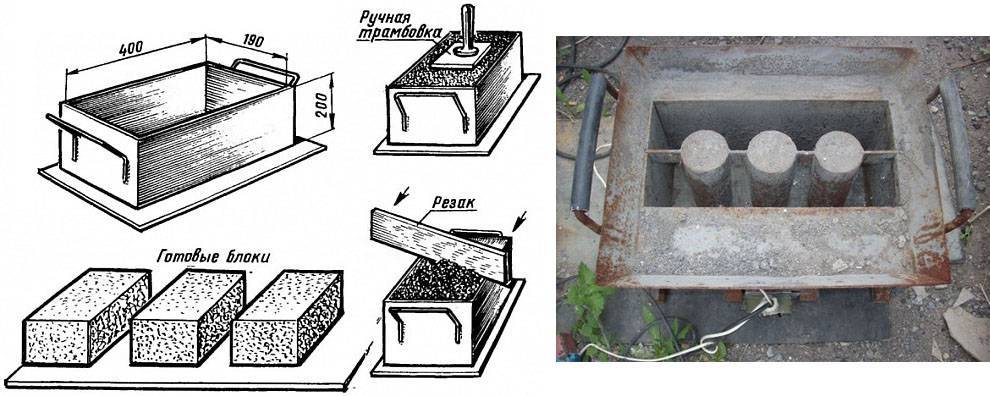

Простая схема, позволяющая своими руками получать шлакоблоки без вибростола. В качестве пустотелов используются обычные стеклянные бутылки. Такую форму заполняют раствором с повышенным количеством влаги. Особенность этого метода в более продолжительном выстаивании раствора в формах — до нескольких часов. После чего форма разбирается и шлакоблоки досушиваются на воздухе.

Самодельные формы собирают из фанеры или листового металла, перед заливкой бетонной смеси изнутри форму обрабатывают техническим маслом.

Существует два варианта самодельных мини-станков:

- с вибростолом;

- в виде формы, к которой прикреплен двигатель со смещенным центром тяжести.

Второй вариант дает возможность изготавливать блоки без переворачивания, за один подход, поэтому он предпочтительнее при больших объемах производства.

схема станка типа «несушка»

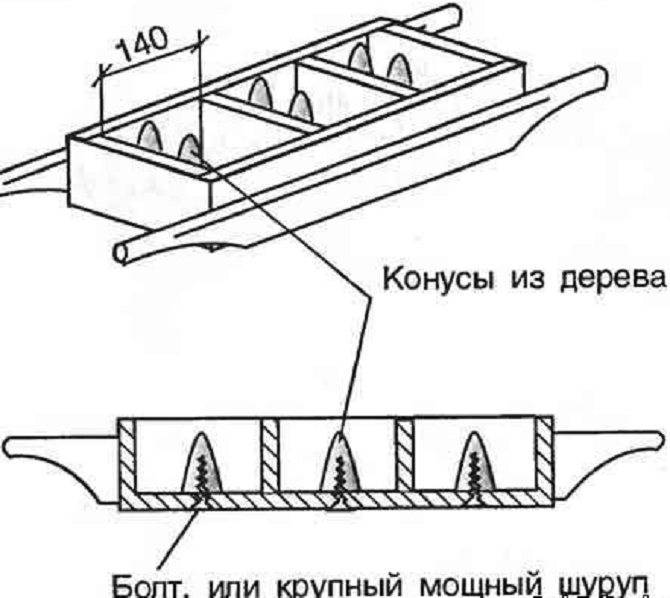

Сделанный своими руками мини-станок, работает за счет электромотора, установленного снаружи. Вибрация обеспечивается разновеликими грузами, которые разбалансируют корпус. Чтобы форма снималась легче, пустотники выполнены в форме конусов с разницей диаметров до 3 мм.

Необходимые материалы и инструменты:

- углошлифовальная машина (болгарка);

- сварочный аппарат;

- лист металла толщиной 2,5 — 3 мм;

- уголки 25х25;

- труба для пустотников;

- 2 жесткие пружины;

- асинхронный электродвигатель мощностью 120 — 180 Вт.

Ход работ:

- углошлифовальной машиной выполнить выкройку из металла;

- по сгибам во избежание появления трещин сделать надпилы с внутренней стороны на 1\3 толщины;

- сделать форму, все углы тщательно проверяются, предварительно прихватываются и если все ровно — можно заваривать;

- для амортизатора приварить по нижней части уголок;

- приварить поддон для смеси;

- по верхней и нижней поверхности проварить форму;

- приварить уголки для установки вибратора;

- заузить концы труб для пустотников на 2,5 мм.

Видеоролик о том, как самому сделать станок и использовать его:

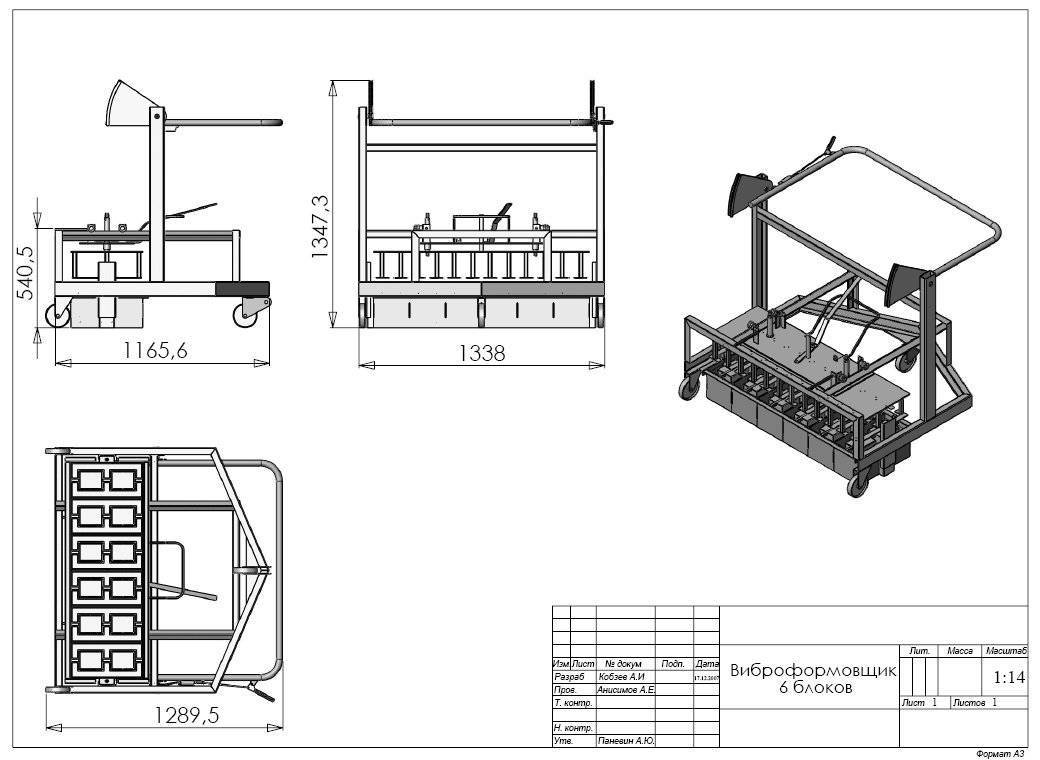

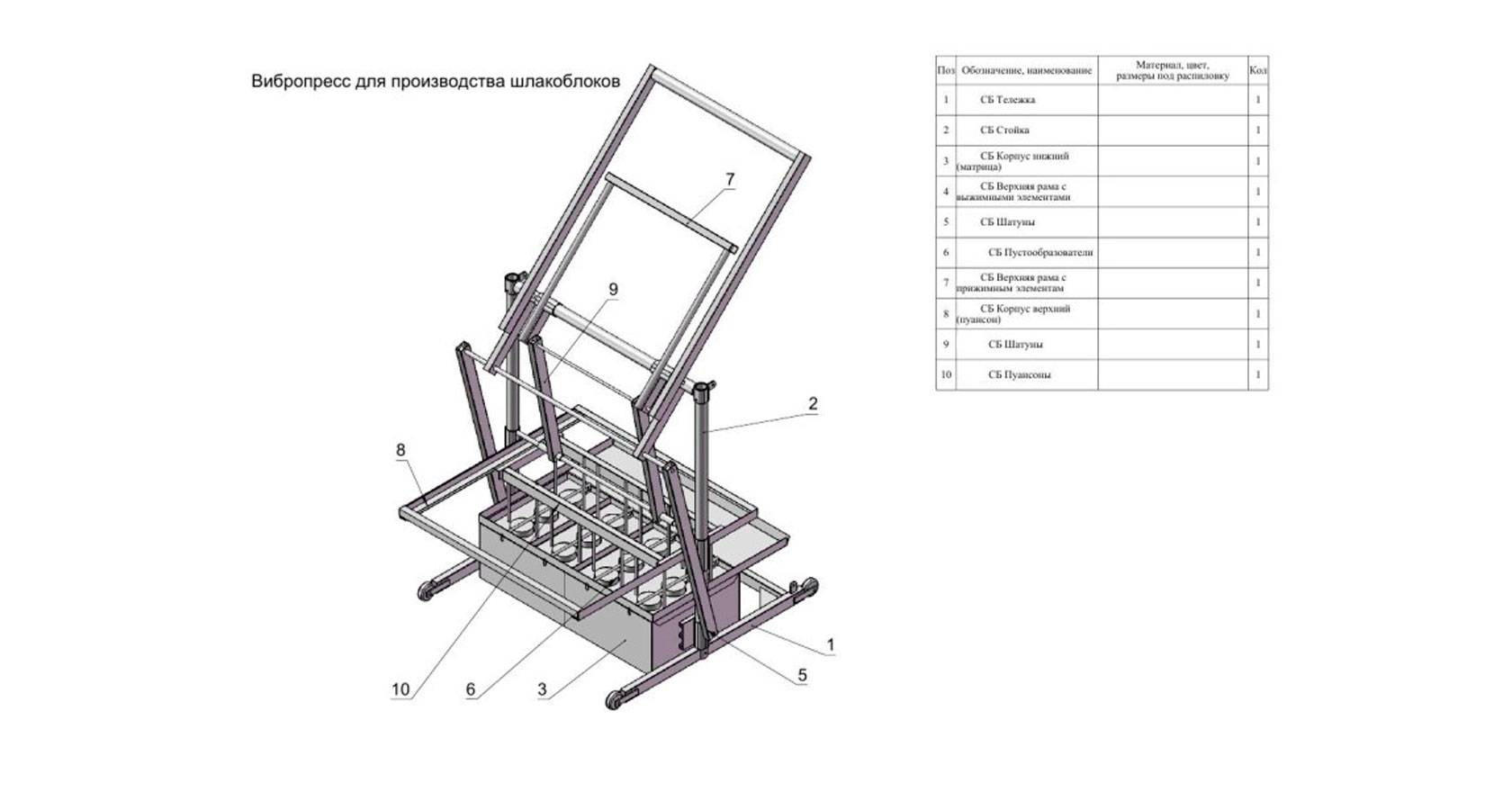

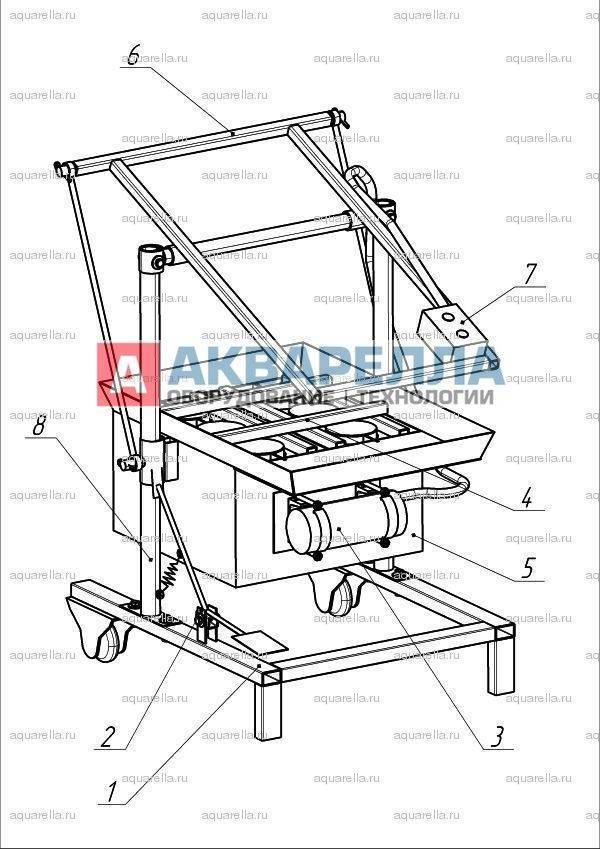

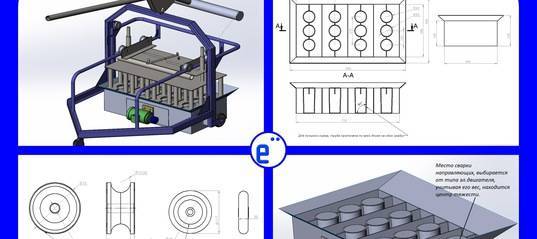

Делаем вибропрессовочный станок

Добавление к вышеописанной схеме производства, шлакобетона, вибратора, предоставляет возможность значительно повысить качество изделий и одновременно ускорить процесс.

Собрать такой станок несложно, при соблюдении всех рекомендаций данное оборудование будет работать не хуже заводских аналогов. Простейший вариант вибропрессовочного станка предполагает использование самодельной матрицы, вибратора и ручного пресса. Для снижения физических нагрузок ручной пресс можно усовершенствовать, задействовав рычажную систему.

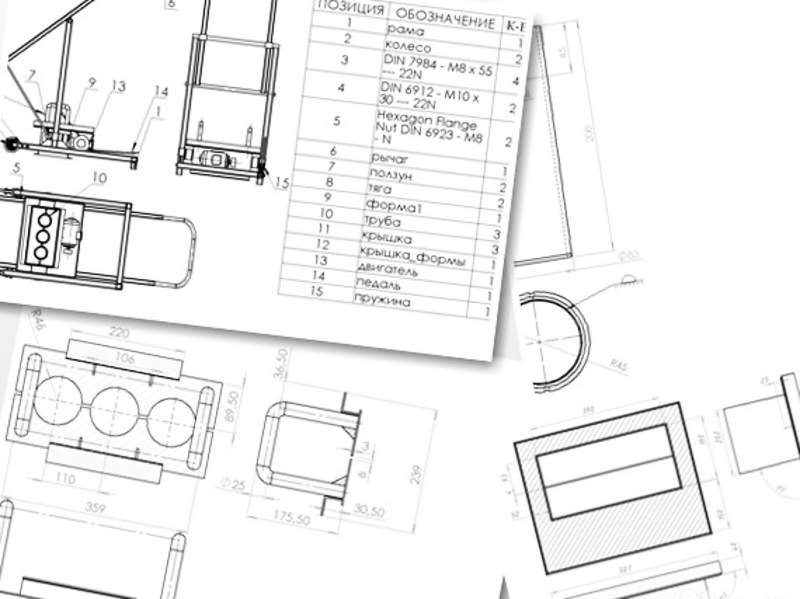

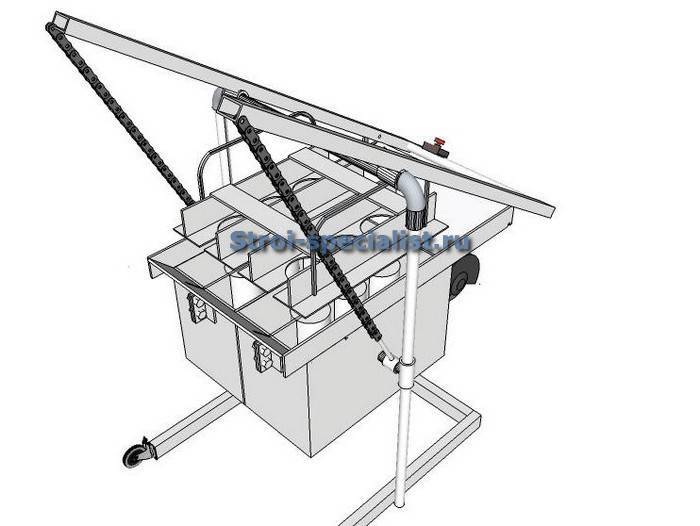

Чертеж самодельного станка с вибромотором для изготовления шлакоблока и керамзитоблоков

Набор инструментов и материалов, необходимых для изготовления вибростанка с металлической формой:

- сварочный аппарат;

- болгарка,

- набор ключей;

- тиски;

- листовой металл толщиной не менее 3 мм;

- трубы для создания пустот диаметром 8-10 мм;

- швеллера, полоски металла;

- маломощный электромотор (до 1 КВт);

- соединительные элементы (болты, гайки, шплинты).

Последовательность действий при изготовлении самодельного вибростанка:

- Болгаркой из листового материала вырезаем стенки матрицы. Если форма предназначена для изготовления нескольких блочных изделий – предусматриваем присутствие в матрице соответствующего количества перегородок.

- Отрезаем от трубы необходимое число болванок (из расчета 3 штуки на кирпич), высота которых должна быть меньшей высоты матрицы на 3-5 мм. Конусность труб достигается использованием следующего приема: разрезаем трубу до половины и обжимаем заготовку в тисках (для толстостенных труб можно задействовать токарный станок).

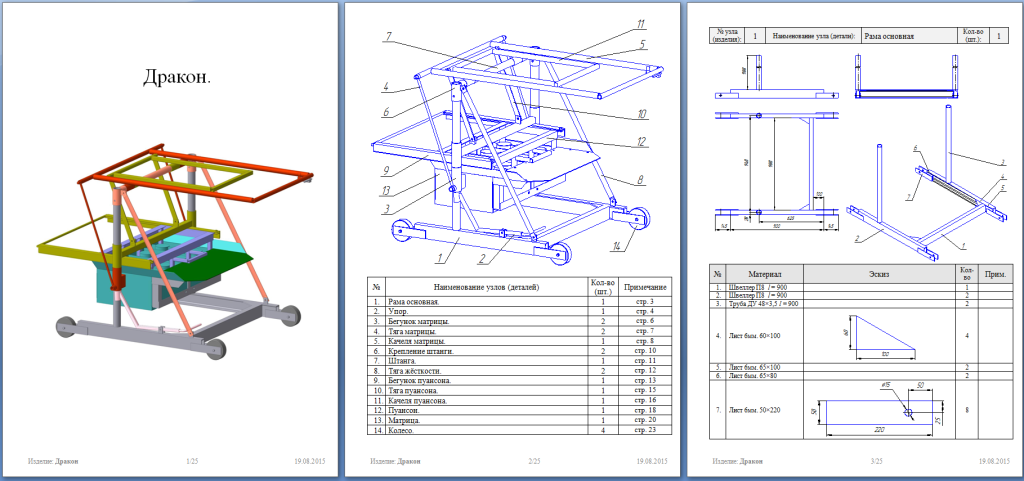

Чертеж для изготовления станка с облегченным выдавливанием строительных блоков

- Каждый отрезок трубы заваривается наглухо с обеих сторон.

- Привариваем к трубам пластины, соединяя между собой. Для крепления к стенкам лучше предусмотреть съемное соединение, что позволит при необходимости снимать ограничители для производства монолитных шлакоблоков.

- С помощью сварки закрепляем на длинной наружной стенке болты для крепления электромотора.

- Сверху формы привариваем металлический фартук.

- Делаем пресс в виде толстостенной пластины, предусматриваем наличие отверстий с диаметром, несколько превышающим меньший диаметр труб-ограничителей (чтобы пресс заходил на матрицу на расстояние не более 50 мм).

- Привариваем к прессу ручки.

- Устанавливаем мотор. На вал электродвигателя привариваем эксцентрик (в качестве материала для эксцентрика подойдут обыкновенные болты, которые привариваются параллельно валу и оставляют место для накручивания гаек, что позволит регулировать амплитуду колебаний).

- Тщательно зачищаем устройство, полируем поверхности, окрашиваем самодельный агрегат для блоков.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

Самодельные формы

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Станок своими руками

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Делаем станок

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Вариант вибростанка

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Формование.

Загружаем раствор

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Блоки на сушке

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

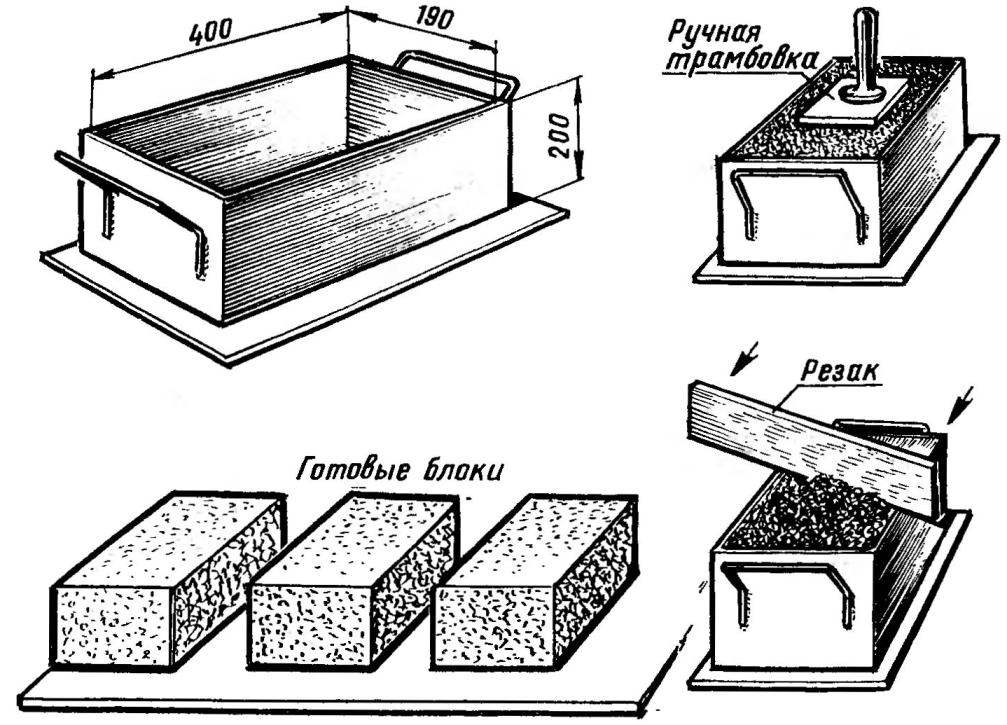

Делаем шлакоблоки вручную

Если запланировано не слишком масштабное строительство, блоки можно сделать без вибропресса.

Изготавливаем форму

Форма для шлакоблока

Собираем форму размерами 40х20х20 см. При желании можете корректировать размеры на свое усмотрение. Для изготовления формы используем металлические листы либо деревянные доски.

Конструкция предельно простая: дно и боковые стенки. Стенки крепим с учетом выбранных ширины и длины блока. Высота граней формы также должна соответствовать запланированной высоте строительных элементов.

Подготовьте пустые стеклянные бутылки. Их вы будете использовать для создания пустот в блоках.

Вариант формы для шлакоблока

Заливаем блоки

Равномерно заливаем раствор в форму до краев.

Закладка смеси в форму

Помещаем в залитую массу бутылки горлышком вверх. Разравниваем поверхность заливки, удаляя излишки раствора.

Схема размещения бутылок в залитых блоках

Ждем порядка 5 часов и достаем бутылки. Шлакоблоки же оставляем в формах на сутки, после чего аккуратно их вынимаем и раскладываем по горизонтальной поверхности штабелями.

Оставляем блоки сушиться на месяц. Лишь спустя указанное время материал можно будет использовать для строительства.

Изготовление шлакоблоков

Делаем шлакоблоки на станке

Фото конструкции в разных ракурсах

Станок позволяет существенно повысить производительность работы. Оборудование имеет довольно простую конструкцию.

Вибростанок

Собираем станок

Главный элемент самодельного вибропрессовочного станка – форма (матрица) для шлакобетонного раствора. По своей конструкции такая форма является металлической коробкой с внутренними элементами в виде пустот. Ограничители для создания пустот также могут быть съемными.

Станок для шлакоблоков компактный

Набор для работы включает следующие материалы и инструменты:

- аппарат для сварки;

- стандартный набор слесарных инструментов;

- болгарку;

- тиски;

- листовую сталь толщиной 3мм. Уйдет около 1 м2;

- трубу диаметром 7,5-9 см. Нужен примерно 1 м трубы;

- металлическую полосу толщиной 3 мм. Понадобится порядка 30 см материала;

- электродвигатель мощностью 0,5-0,75 кВт;

- гайки;

болты.

Первый шаг. Изготавливаем форму по размерам будущих блоков. Вырезаем из листовой стали боковые грани матрицы. Будем делать форму сразу на 2 блока. Для этого вырезаем из стали внутреннюю центральную перегородку и закрепляем ее в ящике.

Второй шаг. Определяем высоту элементов для оформления пустот.

Третий шаг. Отрезаем 6 кусков трубы по длине цилиндров-ограничителей для оформления пустот.

Четвертый шаг. Придаем трубам конусную форму. Для этого продольно прорезаем каждый кусок трубы до середины, обжимаем тисками и соединяем с помощью сварочного аппарата. Завариваем каждый конус с обоих краев.

Пятый шаг. Соединяем ограничители в ряд по длинной грани шлакоблока. Добавляем по краям ряда по пластине 3-сантиметровой толщины с отверстиями для скрепления с проушинами.

Шестой шаг. Делаем посередине каждого такого отсека формы пропилы. С обратной грани формы привариваем проушины. Они позволят выполнять временное крепление элементов для создания пустот. Очень удобное решение – можно будет убирать цилиндры и делать монолитные блоки.

Станок для шлакоблоков компактный (пресс сверху)Пресс станкаПресс станка

Седьмой шаг. Снаружи одной из поперечных стенок навариваем 4 болта для крепежных отверстий вибромотора.

Восьмой шаг. С помощью сварки прикрепляем со стороны загрузки фартук и лопасти по краям.

Девятый шаг. Готовим все элементы конструкции к покраске – зачищаем их и тщательно полируем.

Десятый шаг. Делаем пресс. Он будет иметь вид пластины с отверстиями, повторяющими расположение отверстий в блоке.

Пластину изготавливаем такого размера и закрепляем ее таким образом, чтобы она могла входить вглубь коробки в месте установки ограничителей на 5-7 см.

В завершение остается приварить к прессу ручки, покрыть конструкцию грунтовочной смесью и смонтировать вибромотор.

В подходящий вибромотор можно превратить обыкновенный электрический двигатель. Для этого необходимо приварить на валы двигателя эксцентрики. Сильно заморачиваться не будем – просто приварим болты так, чтобы их оси совпадали. Для регулирования частоты и силы вибрации накручиваем на приваренные болты гайки.

Станок для шлакоблоков компактныйМоторМоторВиброустройство

Делаем блоки

Рекомендации по приготовлению раствора приводились выше. Можете использовать стандартный рецепт либо же модифицировать его на свое усмотрение. Главное получить оптимальную вязкость. Ее можно определить «на глаз» — комок смеси должен устойчиво держать форму.

Перед загрузкой смеси смазываем контактные металлические плоскости маслом. Благодаря этому раствор не будет прилипать к железу.

Укладываем готовую смесь в матрицу и приступаем к прессованию.

Устанавливаем наполненные формы на виброплиту и даем ей утрамбовать раствор на протяжении 5-15 секунд. Спустя указанное время добавьте в форму еще раствора, т.к. загруженный ранее неизбежно осядет.

Повторяем процесс, только на этот раз не выключаем виброплиту, пока прижим не достигнет ограничителей. Снимаем форму до момента остановки станка.

Готовый шлакоблок

Даем блокам 1-3 суток на первичную просушку, аккуратно вынимаем их из блоков, раскладываем по ровной горизонтальной поверхности и накрываем полиэтиленовой пленкой. Использовать материал по назначению можно не ранее чем через месяц.

Сравнение характеристик шлакоблоков и пеноблоков

Удачной работы!

Как сделать вибростанок?

Изготовление шлакоблока в домашних условиях способом отливки занимает довольно много времени. Качество полученных изделий несколько уступает тому, которое может быть получено при использовании метода вибропрессования. Но для этого требуется специальное оборудование — станки для шлакоблоков, которые можно купить или изготовить самостоятельно.

Самая доступная и простая установка — вибростол. Для создания такого станка для шлакоблоков своими руками потребуются:

- доски или металлопрофиль для основания;

- плита из металла или деревянный щит;

- мотоциклетные амортизационные пружины;

- двухвальный электродвигатель мощностью 0,5-0,7 кВт.

Чтобы построить станок для производства шлакоблоков своими руками, потребуются и рабочие инструменты: дрель, болгарка или пила, сварочный аппарат и пр. Используя чертежи (рисунок), домашний мастер в состоянии собрать раму для основания, на которой закреплены 4 пружины. Сверху на эту конструкцию надо уложить прочный деревянный щит или металлическую плиту. Крепление столешницы к пружинам можно произвести сваркой или резьбовым соединением. Размеры основания и столешницы должны быть достаточными для установки имеющихся форм, или сами матрицы могут быть изготовлены по размеру имеющейся плиты.

На нижней стороне столешницы требуется жестко закрепить электродвигатель. Для того чтобы при его работе создавалась вибрация нужной частоты и силы, на валы двигателя надо установить эксцентрики. Это могут быть металлические пластины с отверстием, смещенным относительно центра или шкивы, на которые с одного края наварен небольшой груз.

Назначение этих деталей состоит в том, чтобы разбалансировать равномерное вращение вала и создать при его работе вибрацию, которая будет передаваться столешнице, закрепленной на пружинах. Размер эксцентриков или вес груза придется подбирать индивидуально, в зависимости от мощности двигателя и числа оборотов.

Форма с залитым раствором устанавливается на столешницу. При включении двигателя и производимой им вибрации раствор уплотняется и немного оседает. Изготовление шлакоблоков своими руками при помощи такого станка требует заполнения матрицы с небольшим излишком. Прессование на вибростоле производится до тех пор, пока уложенный в форму бетон не приобретет прочность, позволяющую снять опалубку и перенести изделия со столешницы на место сушки. Для самодельного станка это время лучше определить экспериментально.

Для более сложной модели станка будет нужен листовой металл толщиной 2-3 мм и сварочный аппарат. В этом случае из металла надо сварить короб нужной величины с ячейками или одинарный, для изготовления 1 блока. Размеры, указанные на чертеже (рисунок), позволяют получить изделие стандартного размера 20х20х40 см.

Станок для изготовления шлакоблоков

Короб не имеет дна и нуждается в установке на ровном основании (металлической пластине). На его боковые (короткие) стороны для устойчивости можно дополнительно наварить 2 отрезка трубы, длиной больше, чем ширина ящика. Это позволит сооружению не опрокидываться при вибрации. На верхний периметр наварены бортики, которые позволяют аккуратно заполнить матрицу.

Образователи пустот в этом случае расположены сверху и представляют собой круглые или квадратные в сечении металлические детали. Их ширина по мере углубления в полость матрицы должна становиться меньше, образуя перевернутый конус или пирамиду. Это необходимо для легкого снятия короба с изделия. Образователи пустот закреплены на стенках короба узкой металлической полосой.

Внутри короба на расстоянии 20 см от нижних кромок приварены 2 ограничителя для прижимной пластины. Пластина должна иметь ручки для снятия ее с изделия и прорези в форме сечения образователей пустот.

К внешней стороне матрицы прикреплен электродвигатель с эксцентриками. При работе двигателя в течение 5-15 с масса бетона, залитая в короб, прессуется. Прижимная пластина постепенно опускается на ограничители.

Шлакоблок: технология изготовления

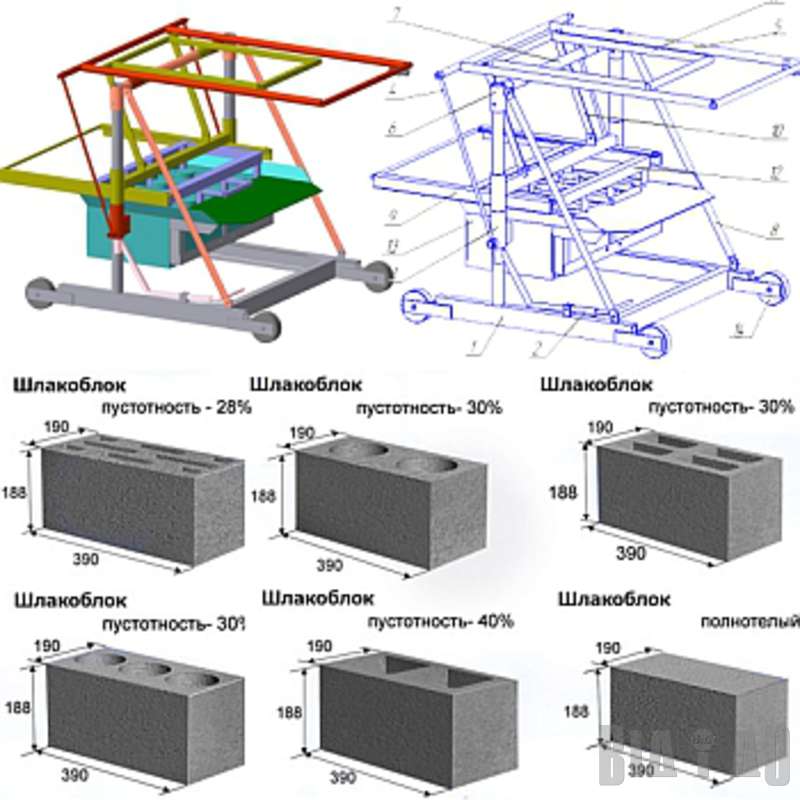

Современный шлакоблок обладает габаритами 188х190х390 мм, полнотелый строительный материал характеризуется достаточной прочностью для обустройства фундаментов и многоэтажного строительства, пустотелые используются во всех остальных случаях. Пустоты могут быть круглой, прямоугольной или квадратной формы, количество варьируется от одной до 8-10 пустот, показатель пустотности лежит в пределах 25-50%. Практически не уступая по прочностным показателям монолитным изделиям, пустотелые шлакоблоки позволяют сэкономить дорогой цемент почти вдвое.

Для быстрого и качественного замеса смеси, желательно использовать строительную бетономешалку

Где вы предпочли бы жить: в частном доме, или квартире?

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 630 ( 7.03 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4096 ( 45.69 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 3872 ( 43.19 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 367 ( 4.09 % )

Наполнителем при производстве могут служить:

- угольный шлак;

- мелкофракционный гравий;

- отсев щебня;

- песок;

- отходы кирпича;

- стеклянный бой;

- зола;

- перлит;

- гипс;

- опилки;

- древесная щепа.

При замешивании раствора пропорции будут зависеть от состава наполнителя. Главное условие – чтобы готовый раствор не растекался. Цемент при производстве шлакобетона используется марки не ниже М400, для улучшения эксплуатационных свойств готового изделия, в раствор могут добавляться пластификаторы.

Портативный станок для изготовления шлакоблоков своими руками

Ориентиром при самостоятельном производстве раствора для шлакоблоков может служить заводская рецептура: на семь частей доменного шлака – две части крупнозернистого песка, полторы части цемента и до трех частей воды. Способ проверки соответствия консистенции раствора требованиям простой: бросаем горсть на землю, она должна рассыпаться. Если собрать раствор и сжать его в кулаке, он обратно должен принять форму шара.

Плюсы и минусы пескоблоков

Рассмотрим основные преимущества и недостатки применения пескоблоков. Плюсы данного материала заключаются в высокой прочности и устойчивости к воздействию внешних факторов.

Материалы, из которых изготавливают пескоблоки, не содержат токсичных веществ, поэтому они абсолютно безвредны в использовании. Пустоты внутри пескоблоков позволяют заметно снизить их вес и увеличить в тоже время звуко- и теплоизоляционные характеристики.

Отличительной особенностью пескоблоков является также и то, что они практически не впитывают влагу. Ну и самое большое преимущество заключается в простоте изготовления и дешевизне материалов для этих целей.

Минусов у пескоблоков очень малое количество, основными из которых являются низкая проницаемость и необходимость в утеплении строения. Как видно, блоки из песка с цементом обладают большим количеством плюсов и практически лишены минусов.

Состав смеси для изготовления строительного материала

Основа состава для изготовления шлакоблоков – это шлак. Это отход металлургического производства, образованный после отделения металлических компонентов из руды. Он подразделяется на два вида:

- гранулированный;

- негранулированный.

Первый вид входит в состав бетона для шлакоблока. Его называют граншлак. Вторая разновидность материала применяется для других целей – изготовление тротуарной плитки, дорожных покрытий.

В зависимости вида производства различают следующие подвиды шлака:

- отходы, образующиеся при сгорании угля;

- отходы черной металлургии;

- отходы цветной металлургии.

При изготовлении шлакоблока своими руками в составы бетонов не рекомендуется вводить отходы от сгорания топлива, так как они токсичны.

Материалы для изготовления шлакоблоков

Существует стандартный рецепт бетона для шлакоблока, который видоизменяется, в зависимости от сферы и целей применения. В классическую рецептуру входят компоненты:

- шлак;

- песок;

- гравий;

- цемент;

- вода;

- пластификатор.

В таблице даны рекомендованные характеристики и соотношение материалов, применяемых при изготовлении шлакоблоков.

| материал | характеристики | соотношение (в частях) |

| шлак | · крупный; · гранулированный; · просеянный | 7 |

| песок | · крупный; · речной | 2 |

| гравий/щебень | фракция – от 5 до 15 мм | 2 |

| цемент | М 400 – М 500 | 1,5 |

| вода | 1,5 – 2,5 | |

| пластификатор для бетона | при отсутствии заменяют клеем ПВА, гипсом | по рекомендации производителя |

Количество воды зависит от метода производства строительного материала. При применении способа без прессования, когда смесь помещают в форму, требуется до 3 частей воды.

Для улучшения качеств раствора в него добавляется пластификатор. За счет него блоки не трескаются во время просушивания.

При изготовлении шлакоблоков рекомендуется рассчитать расход цемента заранее. Чем выше его качество, тем меньше его расход. Цемента М 500 расходуется на 10 – 15 % меньше, чем цемента М 400. Использование цемента низкого качества не рекомендовано, потому что полученные шлакоблоки будут ломкими.

Как своими руками изготовить станок для производства шлакоблоков?

Доступность материалов и простота производства монтажных блоков из шлакобетона позволяют изготовить их своими руками. Шлакоблоки можно делать вручную, а можно для этой цели смастерить самодельный станок, который позволит значительно ускорить процесс производства. Прежде чем создать рабочий чертеж станка, нужно определиться, с какой целью он будет использоваться. Для возведения небольших сооружений и хозяйственных построек будет достаточно 1-2 форм, которые потребуются для изготовления монтажных блоков. Если потребуется гораздо большее количество шлакоблока за 1 рабочий цикл, то необходимо задуматься над изготовлением более мощного и производительного оборудования (например, на 4-6 и более форм за цикл).

Как изготовить формы для изготовления блоков

Цена и размер шлакоблока, а также его физические характеристики делают этот материал привлекательным для строения различных архитектурных сооружений. Приобретать готовое оборудование для его производства является достаточно хлопотным и затратным делом, а вот изготовить станок своими руками вполне реально. Для начала необходимо создать чертеж форм с учетом габаритов шлакоблока– 390×188×190 мм. Затем нужно определиться с количеством изготавливаемых блоков.

Здесь следует учитывать, что если шлакоблок будет производиться на вибростоле, то формы нужно выполнить одинарными, поскольку в ином случае их будет достаточно тяжело устанавливать на стол для утряски. Можно изготовить двойной контейнер для производства шлакоблока с промежутком 5 мм между одинаковыми секциями, куда будет устанавливаться разделительная пластина. Такой же толщины необходимо взять стальной лист (из которого мы и будем изготавливать формы). Процесс их изготовления достаточно прост:

- делаем разметку металлического листа;

- вырезаем нужного размера детали;

- при помощи сварки соединяем между собой лоскуты стали;

- посредине привариваем пластину и конусообразные цилиндры, которые будут исполнять роль пустотообразователей.

Совет прораба: сваривать листы между собой необходимо точечной прихваткой с наружной стороны, чтобы металл не повело, а внутри была цельная и ровная поверхность.

После изготовления конструкции потребуется сделать металлический поддон, который затем необходимо сварить с формой, а затем от ее края нужно отступить по 50 мм, а по длинной стороне 200-300 мм (здесь будут находиться излишки раствора после его загрузки). Высота бортика также должна быть 50 мм, чтобы раствор не высыпался при загрузке.

Чертеж для изготовления формы для шлакоблока

Конструктивные особенности станка

Как мы уже говорили, шлакоблоки своими руками в домашних условиях можно приготовить при помощи станка. Самую простую конструкцию можно изготовить следующим образом:

- в качестве основания вибростола будем использовать два одинаковых по размеру швеллера, к каждому из которых необходимо приварить по две металлические трубы. Они будут служить опорами стола;

- поверх свободных концов труб необходимо наварить пружины, которые будут обеспечивать должный уровень вибрации для утряски рабочего состава в формах. Для этой цели прекрасно подойдут старые мотоциклетные пружины. Они также будут исполнять роль амортизаторов;

- столешницу вибростола можно изготовить из толстостенной стали. Прямоугольное полотно нужно приварить к вертикально расположенным пружинам опор. Затем на полотне строго по посадочным местам электродвигателя (можно для этой цели использовать мотор для точильного станка или от бытовой «стиралки») необходимо приварить болты и намертво закрепить его. Для обеспечения вибрации на выходном валу двигателя необходимо установить эксцентрик (можно использовать гайку со смещенным центром или приварить болт).

Чертеж вибростола

Фото: станок для изготовления шлакоблоков

Проверить работоспособность оборудования можно, включив в сеть электродвигатель. Если станок начнет вибрировать, то можно приступать к изготовлению шлакоблоков.

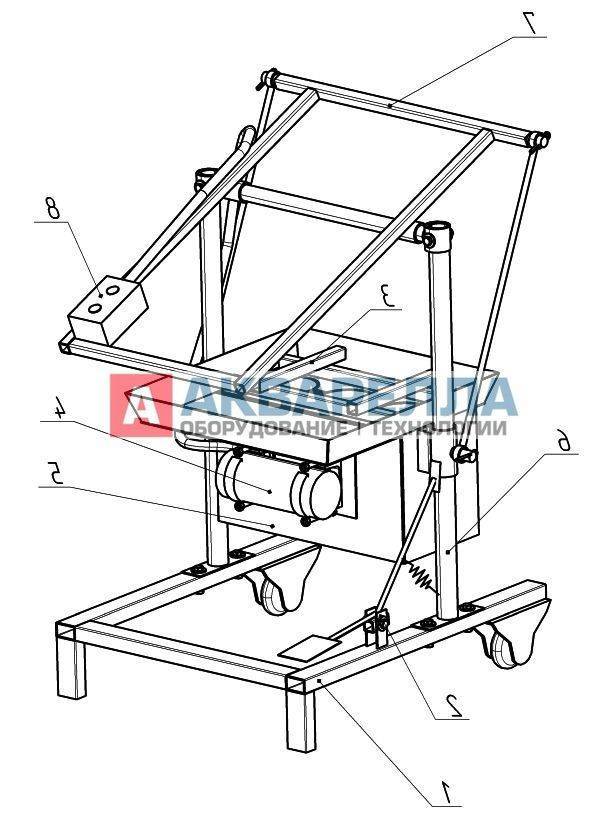

Совет прораба: для облегчения процесса производства можно изготовить конструкцию станка с подъемной рамой, которая способна приподнимать форму, после чего готовое изделие остается на полу. Сама рама имеет колеса для удобства перемещения оборудования.

Отметим также, что для небольшого частного производства подойдут именно станки с подъемной частью, которые позволят в разы ускорить процесс изготовления.

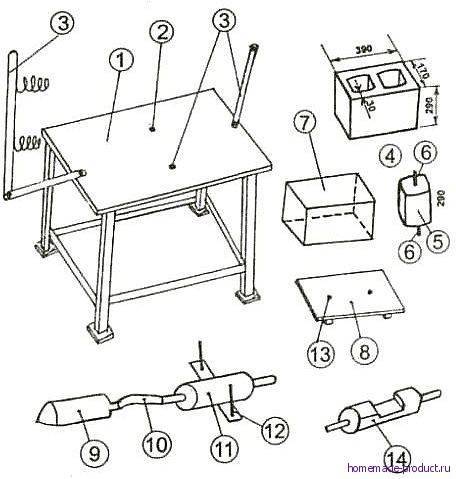

Самодельные станки с вибрирующим устройством

Схема самодельного станка

Вибростанки для изготовления шлакоблоков – это более совершенное оборудование. Получать блоки на них быстрее и удобнее, так как не нужно ожидать схватывания раствора. В этом случае бетонный раствор готовится более жестким и густым, он должен иметь небольшую усадку.

Технически это реализуется двумя путями:

использованием вибрационного стола;

Вибростол

оснащением самой формочки двигателем, на валу которого установлен эксцентрик со смещенным центром тяжести.

Станок с эксцентриком удобнее для производства большого количества материала, поскольку он позволяет получать готовый блок в один заход без переворачивания.

Самодельный станок по схеме «несушка»

Станок – «несушка»

Приведенный чертеж станка для изготовления шлакоблока является одним из самых простых.

Конструкция его включает в себя такие основные элементы:

- формовочный ящик – матрица (у него отсутствует дно);

- вибратор на боковой стенке;

- ручки ящика, предназначенные для легкого снятия без повреждения формы слепка;

- сменные комплекты прижимных пластин;

- пустотообразователи под различную форму пустот.

Действующий стандарт предусматривает установленные размеры одного такого блока – 39 х 19 х 18,8 см. При этом пустотность не должна превышать 30%.

Изготовление матрицы

- Берется листовой металл (от 3 мм);

- Из листа вырезается форма по размеру одного блока (к указанным размерам прибавляется 5 см для утрамбовки);

- Формируется сквозной короб (дно отсутствует);

- Большую устойчивость коробу придают приваренные с торцов специальные планки. Для этого используются профильные трубы с небольшим сечением;

- Выполняется обивка по основанию матрицы листовой резиной, что послужит для предохранения нижних краев матрицы от деформирования;

- Формируется фартук для окаймления, который будет препятствовать просыпанию раствора при заполнении формы;

- Приделываются ручки.