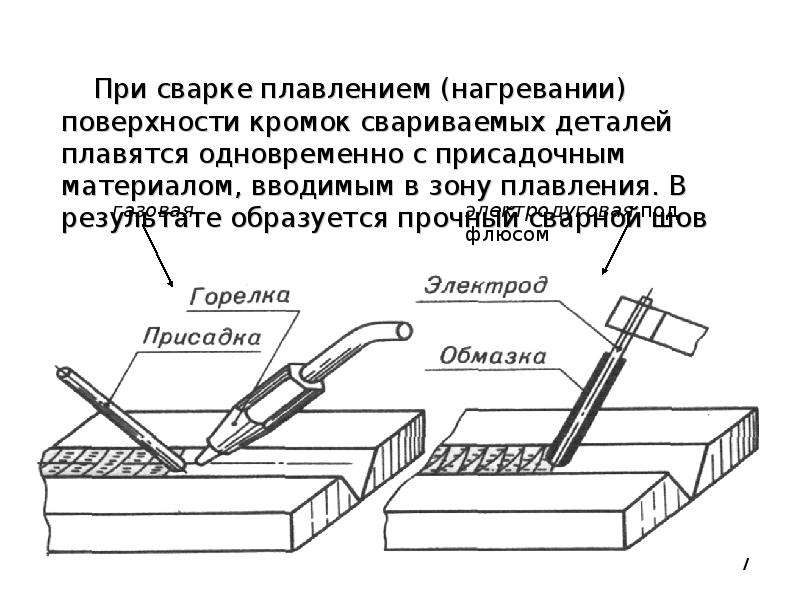

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

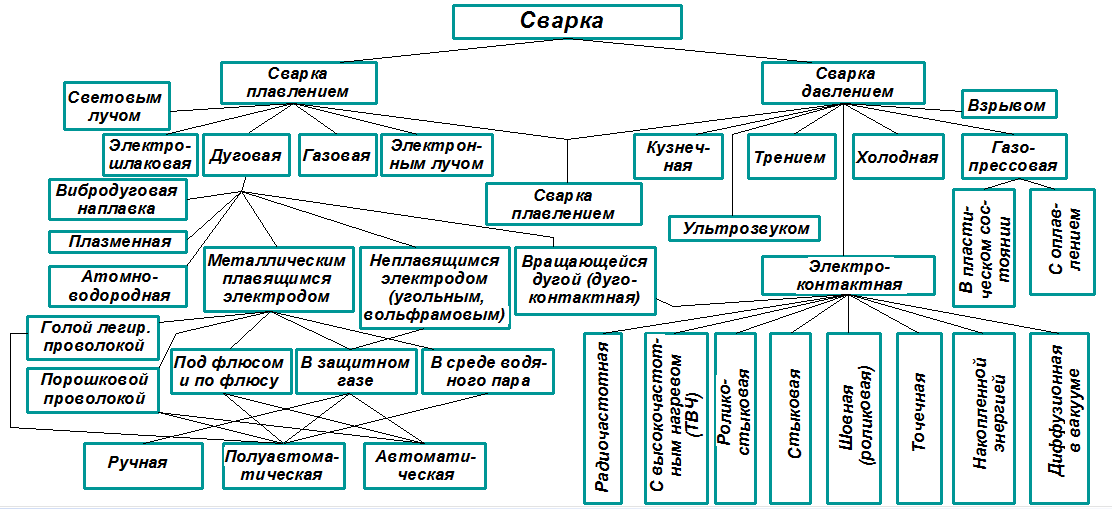

Виды сварки плавлением

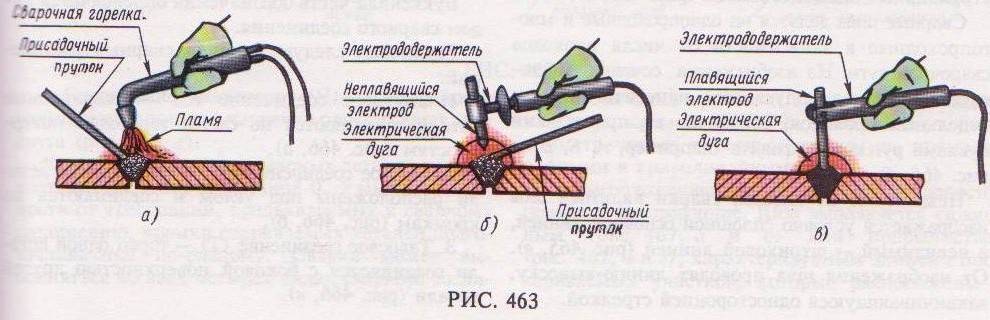

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

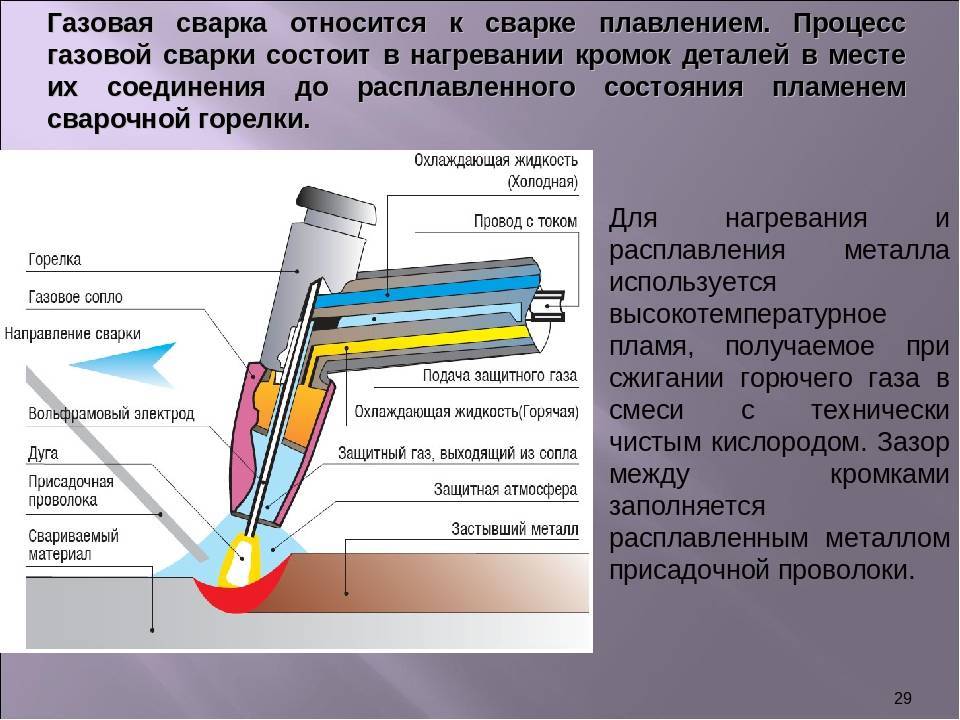

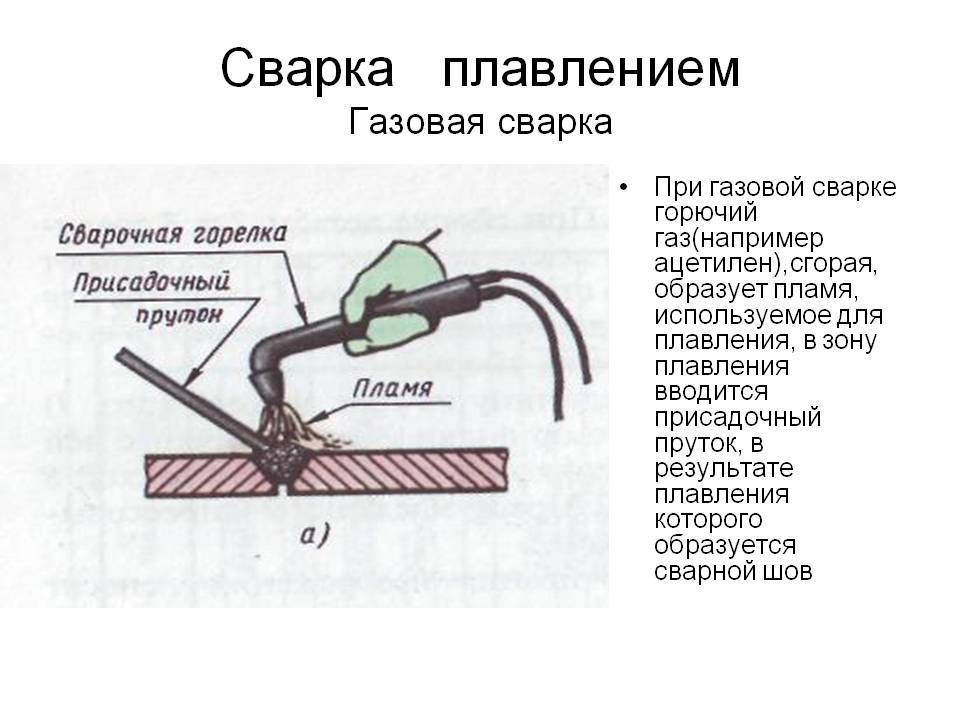

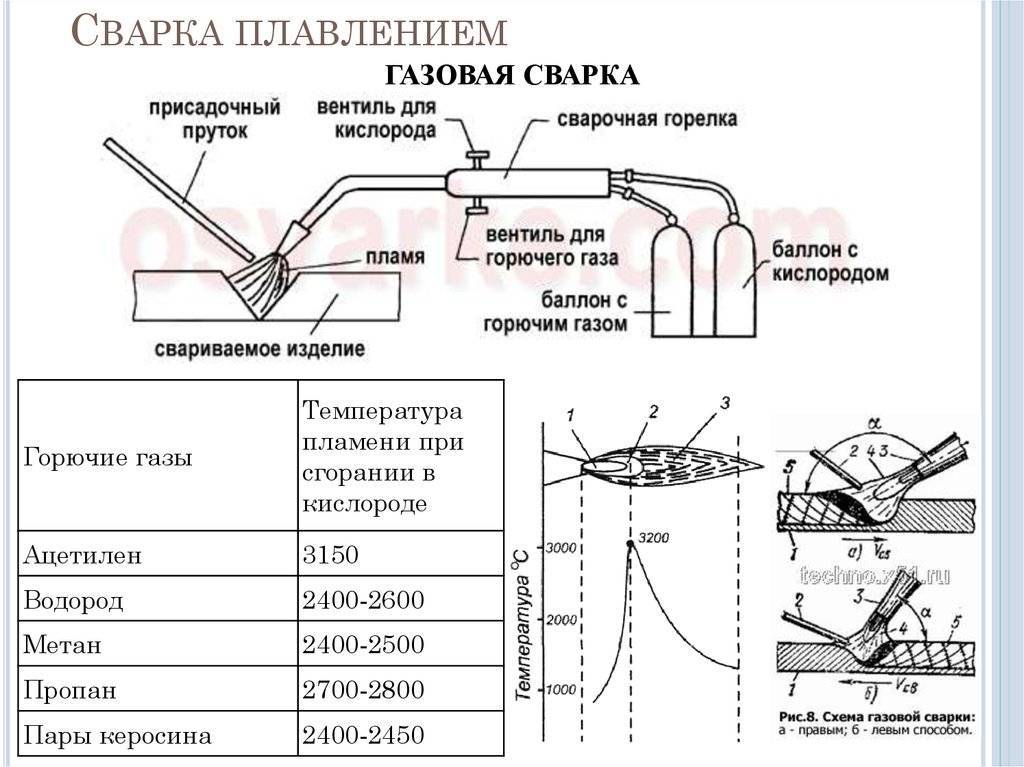

Газовая

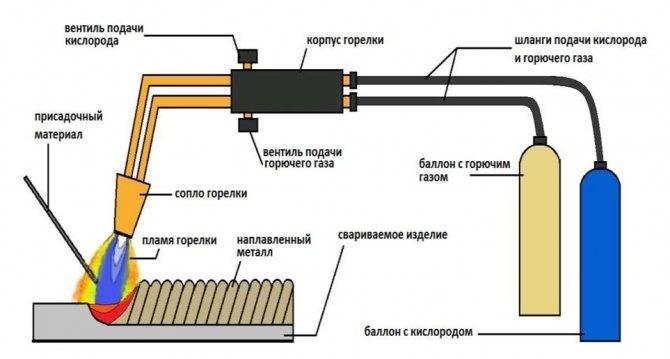

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Схема газовой сварки Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

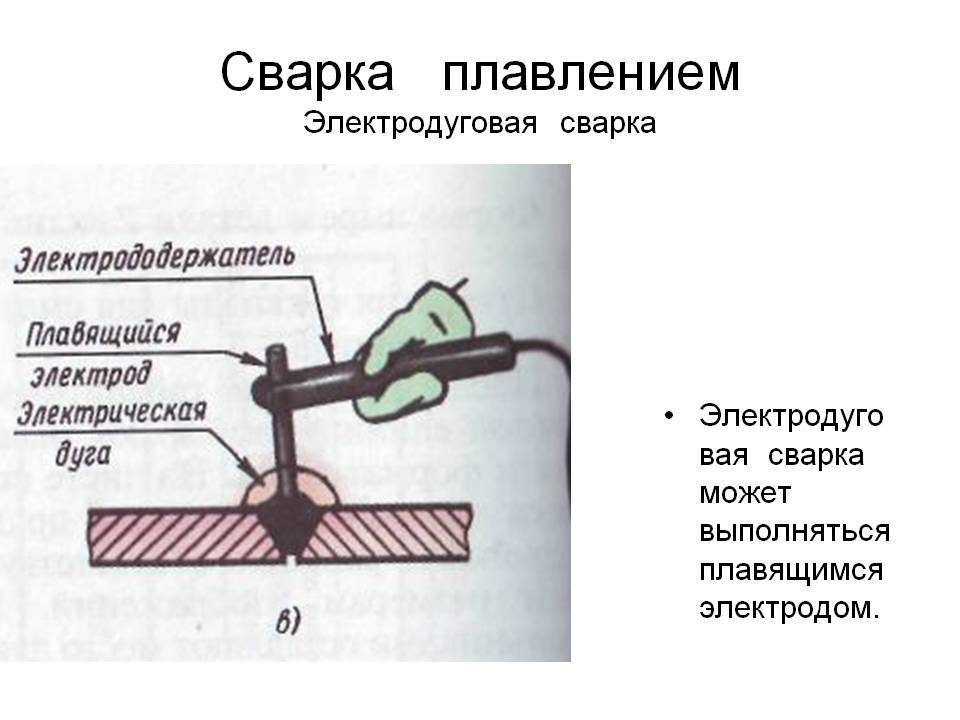

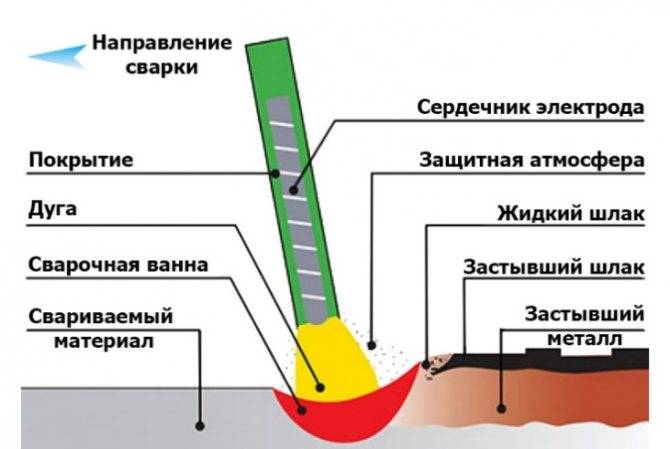

Электродуговая

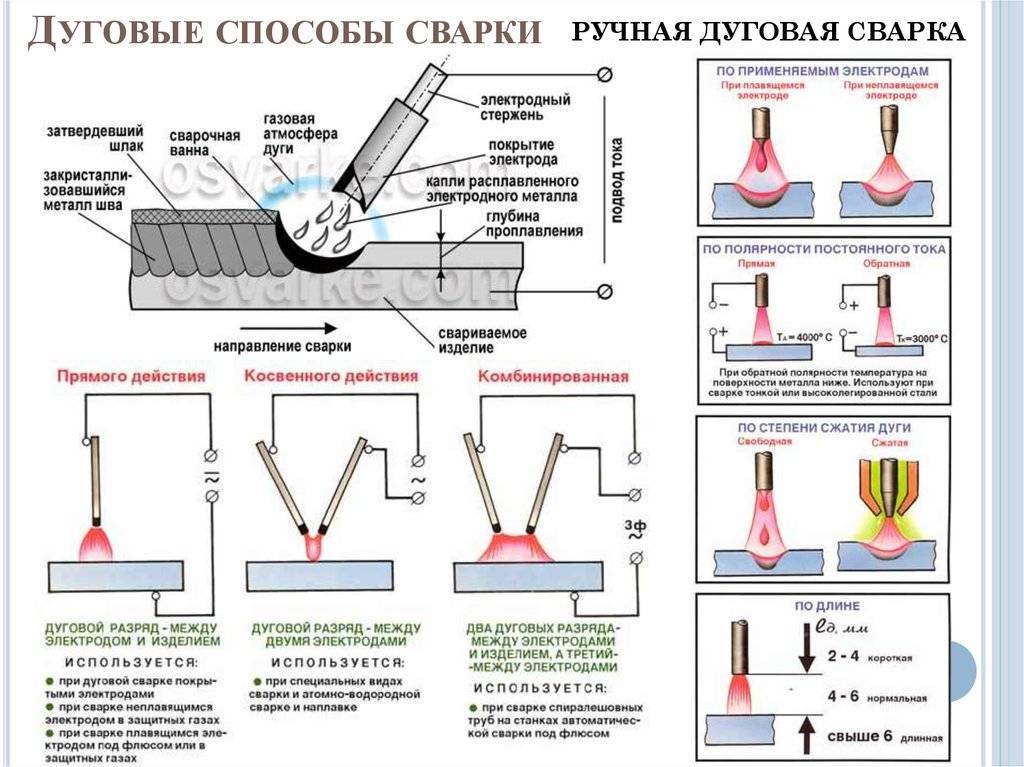

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

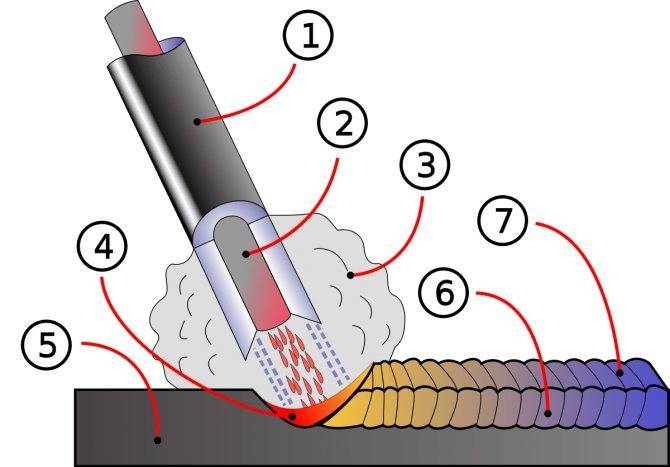

Схема электродуговой сварки

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Разновидности и методы сварки металлов плавлением

Виды и способы сварки плавлением настолько разнообразны, что ученые научились подчинять плазму для сплавления и резки металлов. Предложенный способ основан на вдувании струи инертного газа через два электрода, создающие большой дуговой разряд. Газ из нейтрального канала попадает на дугу, в результате чего молекулы газа ионизируются, создавая плазменную струю высокой температуры. Мощность струи регулируются при помощи вариаций с составом газа или изменением давления.

Достоинство плазмы в том, что ей можно резать нержавеющие и алюминиевые сплавы, что невозможно обычным газокислородным способом.

Появлялись не только новые способы сварки, но и развивалась техника. Промышленность требовала быстрого изготовления сотен шаблонных деталей, и поэтому появилась автоматическая дуговая сварка.

Чтобы решить технологическую задачу и повысить производительность, была придумана автоматическая сварка под флюсом. Принцип был в том, что сварочная проволока находилась закрытой под специальным веществом – флюсом – который защищал место сварки от воздействия атмосферы и формировал сварочный шов. Сварка плавлением и сварка давлением имеют свои особенности.

А автоматическая сварка позволяет:

- Увеличить производительность работы, благодаря применению большой силы тока и больших по диаметру электродов. Флюс защищает сварочную зону, а также не позволяет металлу разбрызгиваться. Это позволяет сэкономить на материале и сформировать ровный шов.

- Благодаря тому, что отсутствуют потери от огарков и разбрызгивания, то экономится не только металл, но и электропроводная проволока.

- Тепло дуги используется более эффективно, поэтому происходит экономия электроэнергии.

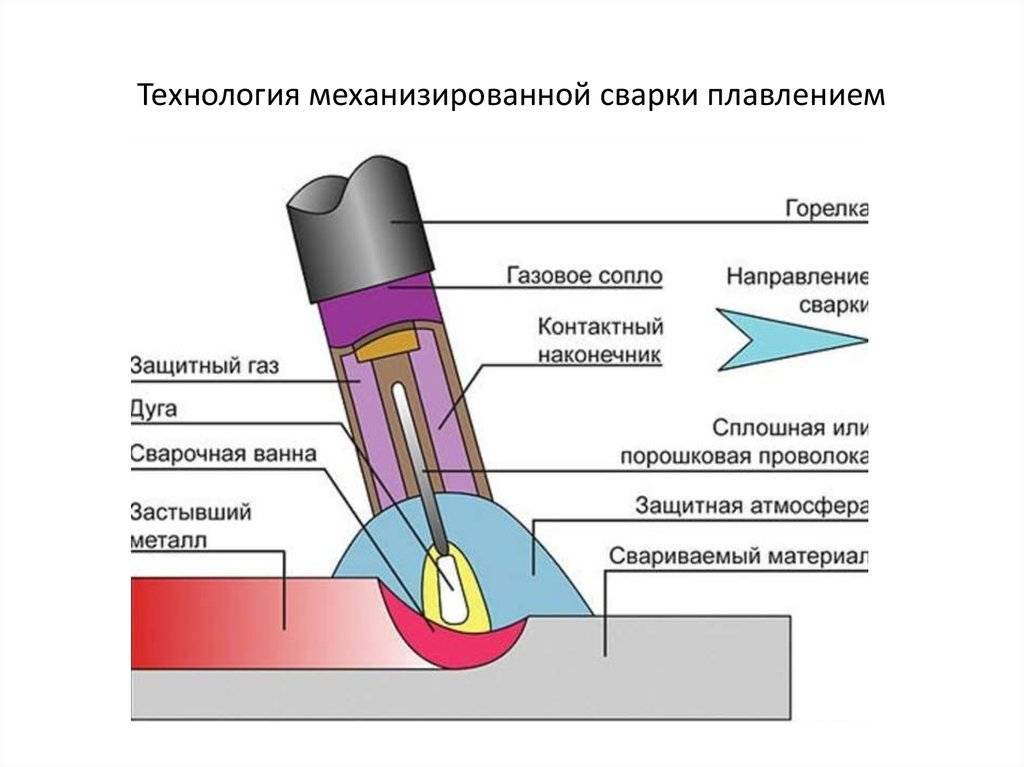

Полуавтоматическая сварка

В качестве дальнейшего развития автоматического способа была разработана полуавтоматическая сварка. В ней дугу перемещают вдоль шва ручным способом, а автоматическим способом подается проволока. Оборудование для электрической сварки плавлением стало популярно на каждом предприятий. Особенно, где требуется сварка корпусных конструкций, содержащих большое количество угловых соединений.

Появились разработки, позволяющие сваривать даже в верхнем положении. Чтобы сварочная ванна оставалась на своем месте, ее придерживает медный диск.

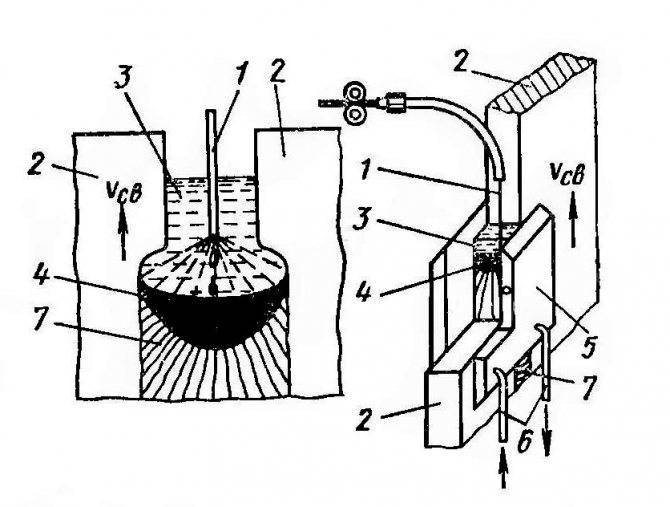

Электрошлаковая сварка

Постепенно автоматическая дуговая сварка преобразовалась в электрошлаковую. При таком способе получается низкий расход электроэнергии, а благодаря большой силе тока можно сваривать металлы большой толщины.

Эта сварка также подразделяется на несколько типов, зону сварного шва защищают флюсом или газовой средой. Самая популярная защита из аргона, который не позволяет окисляться металлу в месте сварного шва. Позже появились и более современные виды сварки, например, вибродуговая наплавка. Она позволяет наносить на деталь тонкий слой металла.

И на десерт

Особые виды сварки — понятие размытое, учитывая огромное число технических вариантов, групп, видов, подвидов. Каждый видит этот список по-своему.

Электронно-лучевая и плазменная сварка:

- Электронно-лучевая сварка. Здесь применяется электронная пушка и пучок ускоренных электронов из этой пушки. Работы проводятся в больших вакуумных камерах. Концентрация энергии и тепловая мощность – фантастические. Швы получаются узкими, глубокими. Применяется для производства высокоточных деталей из специальных сплавов – удовольствие недешевое.

- Плазменная сварка. Один из самых высокотехнологичных видов – название говорит само за себя. Плазма – струя ионизированного газа (аргона, гелия, водорода) высочайшей температуры. Такая струя варит все – от самых тугоплавких металлов до неметаллических поверхностей. Великолепная производительность с фантастическим качеством швов и поверхностей.

Термический класс сварки

При помощи тепловой энергии, поверхности заготовок, деталей плавят локально. Тепло получают при помощи различных методов, ниже они рассмотрены подробно.

Дуговая сварка

Этот вид наиболее популярен. Для сварочной дуги применятся постоянный, переменный или пульсирующий ток. Дуга производится за счет мощного разряда. Электрод соприкасается с металлом, производится короткое замыкание, при этом инструмент отводится не более чем на 5 мм, за счет такого непрерывного воздействия и происходит нагрев металла. Устойчивость дугового заряда происходит за счет ускорения электродов в электромагнитном поле, затем возникает ионизация газового соединения между анода с катодом.

Газовая сварка

Газовая сварка – это вид сварки плавлением с дополнительным применением газов – кислорода, ацетилена. Тепло, выделяемое в процессе горения газов плавит поверхности вместе с присадочным материалом, тем самым формируя сварочную ванну. Подача газа регулируется с помощью редуктора на баллоне.

Электродуговая сварка

Принцип работы электрической дуговой сварки основан на расплавлении металлов под воздействием электрической дуги. Электрическая дуга образуется за счет увеличения напряжения между двумя электродами, в результате которого происходит электрический пробой. Основа технологического метода электродуговой сварки состоит в коротком замыкании, а если быть точнее, то в насыщении межатомного пространства электрически заряженными частицами. В момент соприкосновения между электродом и изделием протекает ток, возникающая электрическая дуга, температура которой достигает 7000°С, расплавляет металл и образует сварочную ванну.

Ручная дуговая сварка

Аппараты для ручной дуговой сварки широко распространены в быту из-за относительной недороговизмы аппаратов. Так же для этого метода не требуется газ или флюс, так как их функции выполняет электрод. Принцип дуговой сварки сохранен: плавление поверхностей происходит за счет касание электрода к металлическому изделию, которое образует короткое замыкание и происходит зажигание дуги.

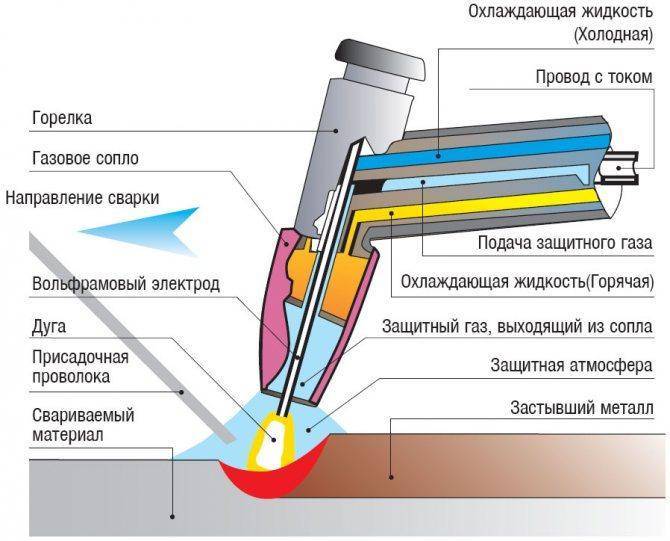

Сварка неплавящимся электродом (TIG)

Данная технология схода с газовой сваркой, суть ее заключается в следующем: электрическая дуга зажигается в атмосфере инертного газа между электродом и материалом, таким образом расплавляя металл и присадочный материал. Электрод изготавливают из тугоплавких металлов – вольфрама, циркония, гафния. Данная технология требует высокой квалификации от специалиста.

Сварка в защитных газах

Данный вид сварки может выполняться как плавящимся электродом, так и неплавящимся. Для неплавящихся электродов нужна присадка, а плавящийся электрод сам участвует в процессе создания шва. Инертные газы применяются для обеспечения устойчивости работы дуги. Выбор газа определяет состав свариваемого изделия. Газ подается либо центрально, либо сбоку при повышенных мощностях.

Сварка под флюсом

Применения флюса необходимо для поддержания ровного горения дуги и при формировании сварного шва влияет на его химический состав. Разные составы флюса имеют разные стабилизирующие свойства. Варьируя содержание углерода, серы, марганца и других можно регулировать прочность и устойчивость к холоду.

Гипербарическая сварка

Гипербарическая сварка – это сварка в условиях повышенного давления, например, в воде, либо специально созданной сухой среде. При подводной сварке используется водонепроницаемый электрод который расплавляется и попадает на металл с помощью газового пузыря. Подводная сварка – это один из самых сложных видов работ, которая помимо всего прочего обладает повышенной опасностью поражения электрическим током.

Что такое сварные соединения

Обычно, чтобы получить сложную конструкцию, нужно объединить между собой отдельные элементы: детали, агрегаты, узлы. В таких объединениях участвуют разъемные или неразъемные соединения.

Неразъемными соединениями, в получении которых использовалась ручная сварка, называют сварные соединения. Как правило, таким образом скрепляют металлические изделия. Но сварные соединения применяются и для неметаллических деталей – пластмассовых, керамических или из сочетания того и другого.

Чтобы получить сварное соединение, не нужны дополнительные соединительные элементы (заклепки, накладки). Соединение здесь образуют внутренние силы системы, т. е. атомы металла двух деталей образуют между собой связи. Ионы и электроны взаимодействуют между собой, образуя металлическую связь.

Для того чтобы получить сварное соединение, недостаточно просто скрепить детали – им нужна некоторая дополнительная энергия, с помощью которой атомы преодолеют энергетический барьер. Эту энергию они получают при сварке путем термической или механической активации. Таким образом, чтобы получить сварные соединения, нужно сблизить части и приложить энергию активации.

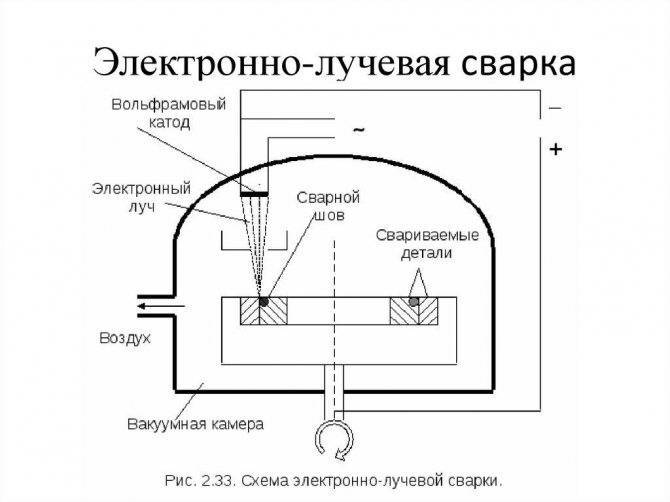

Электронно-лучевая

Источник нагрева – энергия ускоренных электронов сфокусированного электронного луча, который формируется электронной пушкой. Процесс сварки проводится в вакуумной камере с помощью электронного луча.

Плавление металла происходит вследствие энергии, полученной в результате интенсивной бомбардировки быстро передвигающимися в вакууме электронами места сварки. Кинетическая энергия электронов после их удара о поверхность деталей превращается в тепловую. Металл плавится, и образуется сварочный шов.

Метод применяется в авиационной, космической отрасли, приборостроении.

Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Рекомендуем к прочтению Что такое автоматическая сварка

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Плазменная сварка.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

Газовая сварка. При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам:

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Рекомендуем к прочтению Как использовать ультразвуковую сварку

Дуговая сварка.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Лазерная сварка. Недостатками считают низкий КПД, высокую стоимость оборудования.

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая сварка применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Электрошлаковая сварка.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

Индукционная сварка.

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Электронно-лучевая сварка.

Классификация видов сварки плавлением

В зависимости от источника термической энергии, который способен нагреть кромки деталей до температуры плавления, сварка плавлением делится на электрическую, газовую и другие виды сварки. Электрическую опять же можно разделить на электродуговую и индукционную. Рассмотрим наиболее применяемые как в быту, так и промышленности виды. Наибольшее применение получила электродуговая и газовая виды сварок. В случае электродуговой, плавление металла происходит за счёт высокой температуры электрической дуги (около 5000 градусов), которая возникает между заготовкой и электродом. При использовании газовой сварки, источником тепла, способным довести сталь до точки плавления, является горящий газ или смесь газов (например, пропан и кислород с температурой горения до 2050 градусов). Присадочным материалом для шва в таком виде сваривания чаще всего применяется либо отдельная специальная присадка, либо его роль играет металл из тела заготовки.

И также, в зависимости от типа применяемого электрода, можно выделить следующие виды сварки:

- С применением плавящегося электрода. Шов образуется в процессе плавления электрода, покрытого специальной обмазкой. Его подбирают индивидуально, в зависимости от видов соединяемых сталей. Не применяется при соединении тонких листовых металлов из-за чрезмерного их перегрева, частых прожогов.

- С применением неплавящегося электрода. Он изготовлен из тугоплавкого металла, чаще всего вольфрамовый сплав и предназначен только для розжига и поддержания дуги. Сварку зачастую производят в среде защитного инертного газа, который изолирует шов от содержащегося в окружающем воздухе азота. Наиболее часто применим в случае листовых изделий.

Газовая сварка

Другие виды сварки стали плавлением, такие как индукционная, лазерная, плазменная и др., пока ещё не нашли широкого применения ввиду дороговизны оборудования, поэтому рассматриваться не будут.

Оценка готового изделия

При сваривании конструкций, не входящих в категорию ответственных, проверку качества шва можно произвести только методом визуального осмотра. Для ответственных конструкций применяются следующие способы контроля качества:

- радиационный;

- капиллярный;

- магнитный;

- ультразвуковой дефектоскопии.

Требования, предъявляемые к сварочным швам, зависят от назначения изделия. Но существует обязательное условие: твердость и прочность сварного соединения не должны быть ниже, чем у самой металлической заготовки.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Прежде чем приступить к визуальному контролю, необходимо зачистить шов от окалин и шлака, образовавшихся при сварке металла плавлением. Ширина сварного соединения по всей длине должна быть одинаковой, а поверхность иметь мелкочешуйчатую структуру. Наличие сужений, пропусков и наплывов недопустимо. Если после сварки на поверхности металла обнаруживаются трещины и поры, то такой шов необходимо отбраковывать.

Каким способом сварки плавлением воспользоваться – зависит от поставленной задачи. При частом проведении таких работ вне помещения удобней будет использовать газовую горелку с баллонами или переносной дуговой аппарат. В случаях проведении сварных работах на одном месте наилучшим вариантом станет полуавтоматический, а при массовом производстве – автоматический сварочный агрегат.

Сварка плавлением

Процесс сварки – это метод соединения двух и более металлических деталей путём термического плавления кромок соединяемых заготовок. Будучи в расплавленном состоянии, металл, из которого состоят заготовки, смешивается и на этом месте образуется прочное неразъемное соединение. После остывания, на месте расплавленного металла образуется так называемый сварочный шов. Этот процесс чем-то сходный с литьём, но в ограниченных размерах. Нынче сварка нашла широкое применение для соединения двух и более заготовок как в промышленных масштабах, так и при кустарном производстве металлических изделий. Также её используют в процессе ремонта разнообразных узлов, так как она позволяет провести наплавление металла там, где он сточился.

Сварочный шов

В зависимости от того, какой способ нагрева материала заготовки до точки плавления выбран, разделяют несколько видов сварки, о которых поговорим ниже.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Виды дуговой сварки в зависимости от положения

Сварка электрической дугой в нижнем положении. Соединение металлических поверхностей таким способом чаще всего чревато непроварами или возникновением прожогов, для того, чтобы этого избежать поверхности устанавливают на съемных стальных подставках, а после выкладки основного шва проводят еще один “проварочный” шов с обратной стороны.

Сварка РДС в верхнем положении. Такой вид сварки несколько опасен, так как сварочная ванна может “пролиться” на сварщика и привести к серьезным повреждениям, как правило, сварку в вернем положении выполняют коротким швами-прихватами, после чего шов проваривается полностью так же короткими промежутками по 3-4 сантиметра.