IV. ЗЕНКЕРОВАНИЕ ОТВЕРСТИЙ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ И ПРАКТИКА ЗЕНКЕРОВАНИЯ

Зенкерование применяется:

- 1) для черновой обработки отверстий в отливках и поковках;

- 2) для получистовой обработки после сверла и чернового резца под последующее развертывание:

- 3) для чистовой обработки.

Конструкция зенкера, имеющего, по крайней мере, три режущих кромки, значительно прочнее конструкции сверла, вследствие чего обработка отверстия зенкером производительнее растачивания резцом и рассверливания. При зенкеровании лучше обеспечиваются прямолинейность оси обрабатываемого отверстия и правильное ее положение. Однако увод зенкера возможен при неравномерном припуске, при неодинаковой твердости обрабатываемого материала и при наличии в нем твердых вкраплений. Увод зенкера больше в чугунных деталях, чем в стальных; он может быть значительным в начале резания при зенкеровании отлитых или прошитых отверстий. Для предупреждения увода зенкера зенкерованию таких отверстий должно предшествовать растачивание их резцом до диаметра зенкера и на глубину, примерно равную половине его длины.

Поверхность отверстия, обработанного зенкером, получается чище, чем при сверлении и рассверливании. Точность диаметра отверстия, обработанного зенкером под последующее развертывание, достигается значительно проще, чем при растачивании, так как при зенкеровании отсутствует установка режущего инструмента на требуемый размер.

2. РЕЖИМЫ РЕЗАНИЯ ПРИ ЗЕНКЕРОВАНИИ

В нижеприводимой таблице приведены режимы резания при обработке отверстий 0 15 — 30 мм цельными зенкерами; 0 25 — 40 мм цельными и насадными зенкерами; диаметр 40 — 50 мм насадными зенкерами из быстрорежущей стали

Подачи (в мм/об) и скорости резания (в м/мин) при зенкеровании отверстий

Нарезка резьбы на алюминии

Внутренние и внешние резьбы на дюралевых деталях делают всеми обыкновенными способами механической обработки, также способом накатки с пластической деформацией материала (набросок 5). Идеальнее всего резьба выходит на термически упрочняемых дюралевых сплавах. До поперечника 6 мм используют обыденные метчики для стали, а для огромных поперечников используют особые метчики для алюминия. Метчики для алюминия имеют увеличенные канавки для удаления стружки.

Для выполнения внешней резьбы обычно используют обыденные плашки, также способы пластической накатки без образования стружки.

Набросок 5 – Вырезка резьбы в алюминии

Обработка осевым инструментом

- Главная /

- Механическая обработка /

- Обработка осевым инструментом

Обработка на сверлильных станках.

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Для одновременной обработки нескольких отверстий применяют многошпиндельные вертикально-сверлильные станки. Шпиндели на этих станках устанавливают в сверлильной головке в зависимости от расположения отверстий в заготовке.

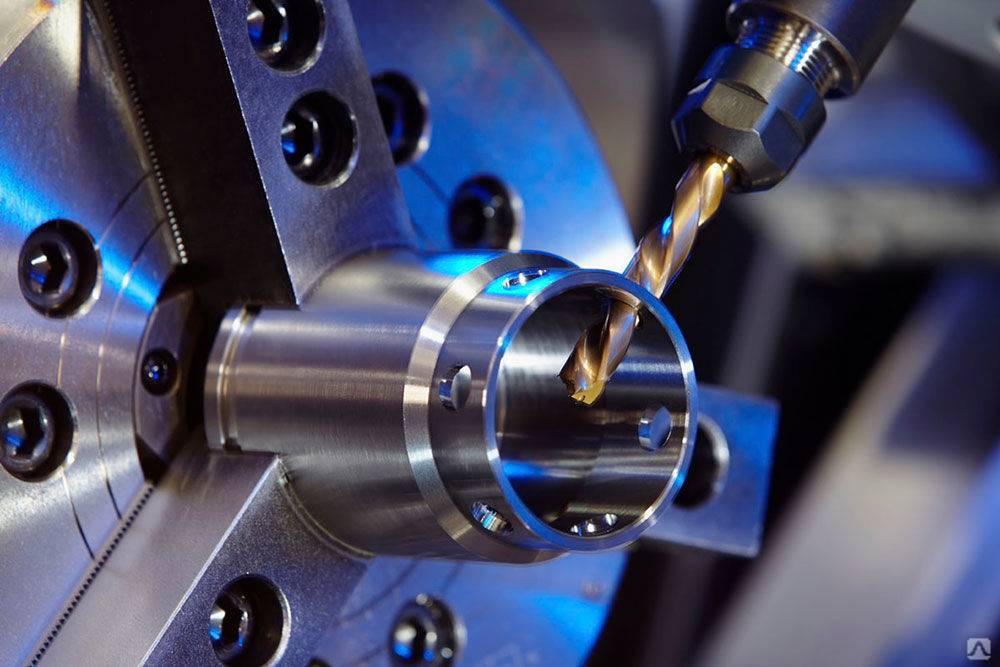

Сверление сквозного отверстия.

Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке.

Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается.

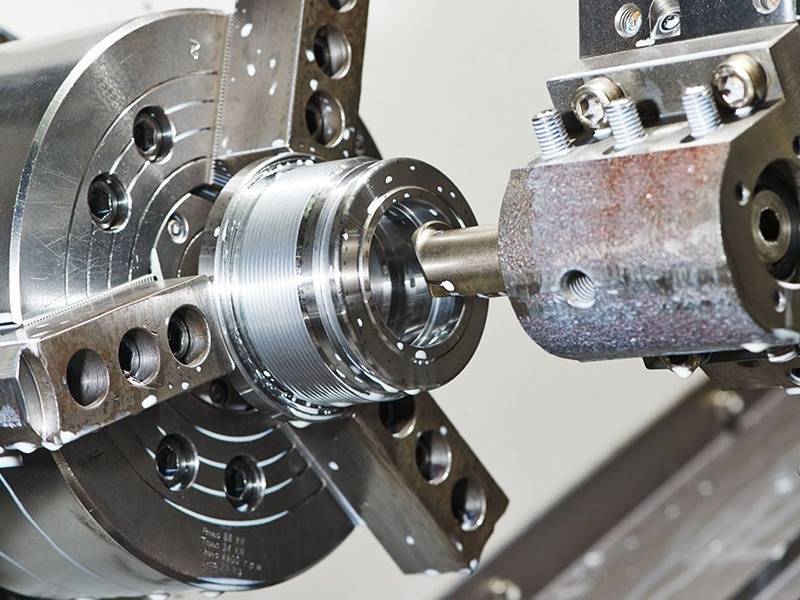

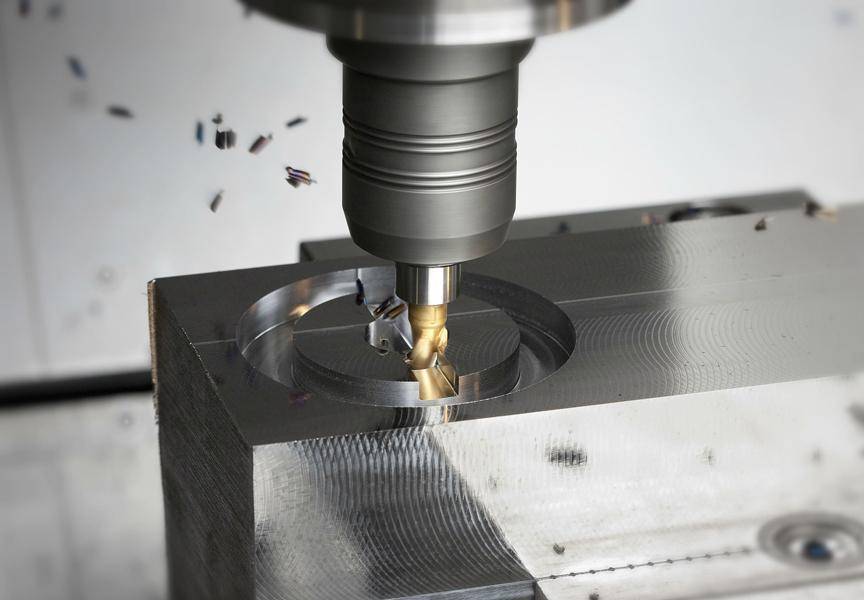

Зенкерование — обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом — зенкером.

Развертывание — окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности.

Цекование — обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси.

Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклёпок и других деталей. На рисунке показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером.

Нарезание резьбы — получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки.

Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента.

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) производят на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит увод сверла и “разбивание” отверстия: затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции (пушечные, перовые, эжекторные и др.). Смазочно-охлаждающая жидкость подается в зону резания и вымывает стружку через внутренний канал сверла.

- Обработка шлифованием

- Обработка на токарных станках

Сохранность сверл

Одной из важных задач при проведении такого типа механической обработки стало то, что нужно сберечь режущие свойства расходника. Сохранность этих параметров напрямую зависит от того, какой способ эксплуатации был выбран и подходил ли он к данному материалу. Например, для того чтобы устранить поломку сверла на проходе, необходимо сильно уменьшать подачу в момент вывода сверла из отверстия.

Особое внимание технологии сверления нужно уделить в тех ситуациях, когда глубина отверстия превышает длину винтовой канавки расходника. В момент ввода сверла стружка все еще будет образовываться, а вот во время выхода ее уже не будет. Из-за этого сверла ломаются очень часто

Если никакого выхода из ситуации нет, то нужно периодически выводить сверло и вручную очищать его от ненужных элементов, то есть стружки

Из-за этого сверла ломаются очень часто. Если никакого выхода из ситуации нет, то нужно периодически выводить сверло и вручную очищать его от ненужных элементов, то есть стружки.

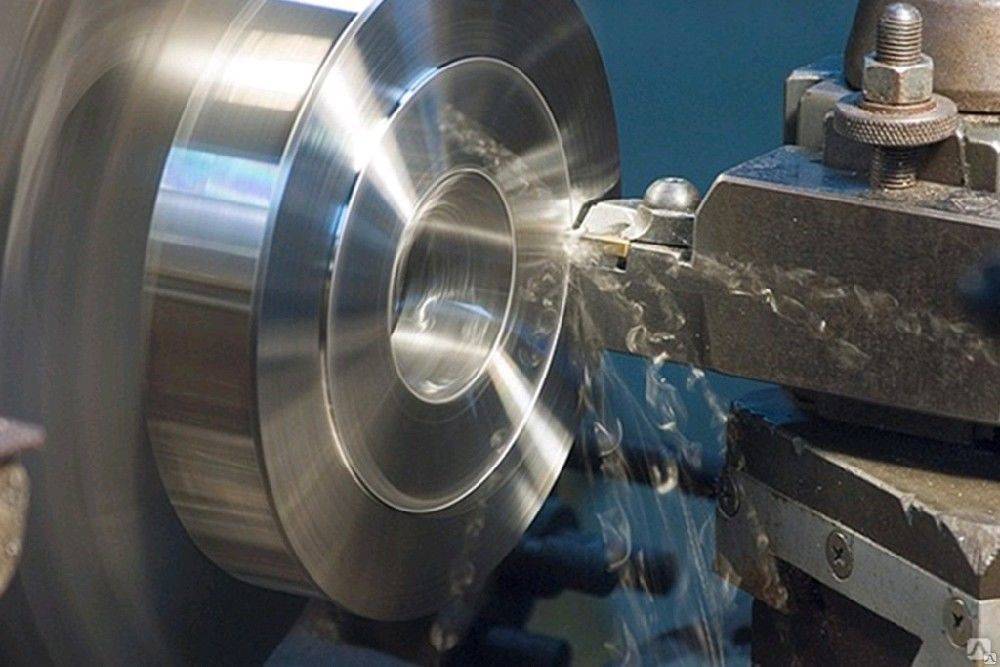

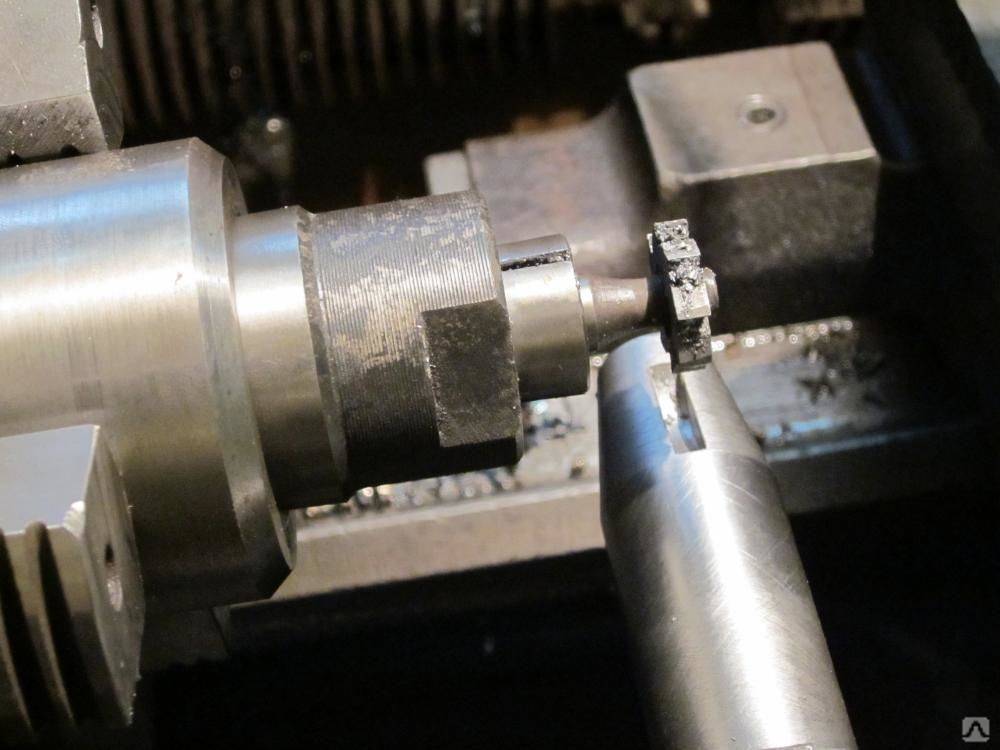

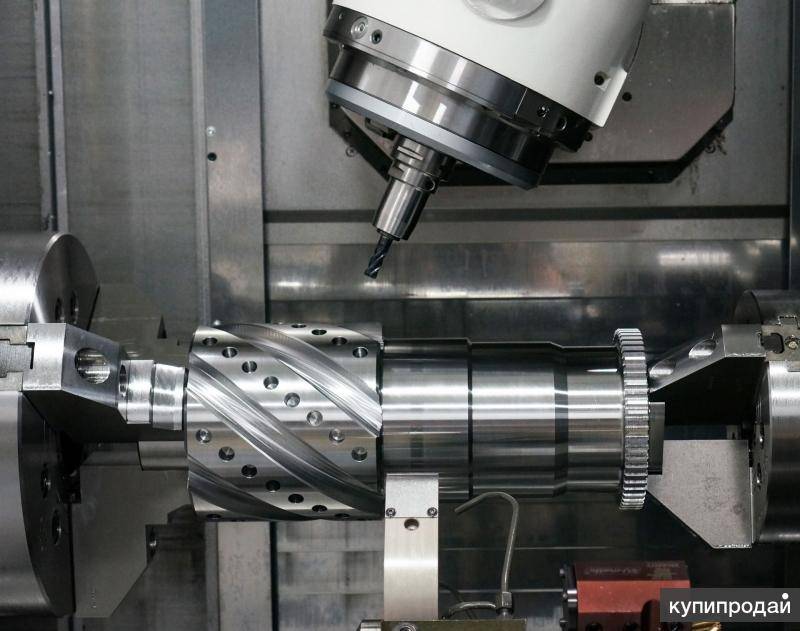

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Виды сверления на токарных станках

Условно, существует три вида процесса сверления отверстий на токарном станке по степени вмешательства человека:

- Ручное. Этот способ предусматривает подачу режущего инструмента в зону резания с помощью маховика задней бабки, приводимого в движение мускульной силой человека.

- Механическое. При этом способе обработки отверстий подача сверла осуществляется с помощью механической подачи, поступающей от каретки суппорта к задней бабке через специальное устройство. Не все токарные станки имеют такие устройства и, соответственно, возможность осуществлять механическое сверление.

- С помощью ЧПУ. Полная автоматизация обработки изделий возможна на станках с ЧПУ. На токарном станке с ЧПУ можно совершать обработку отверстий различными способами и инструментами без вмешательства человека.

Ручной режим

Чтобы начать работу со щупом, нажмите кнопку MDI. Затем нужно выбрать соответствующую вкладку меню и нажать ENTER. Мы переходим в ручной режим привязки. Наш револьвер имеет 5 инструментов, которые ранее не обмерялись. Давайте в ручном режиме привяжем каждый инструмент с помощью щупа.

Проверьте, что выбран ручной режим MANUAL. В рабочей позиции находится инструмент номер 12, поэтому в поле «Номер инструмента» (TOOL NUMBER) записывается 12. Это поле всегда отображает номер инструмента, который сейчас находится в револьвере в рабочей позиции. Введите номер коррекции (TOOL OFFSET), который вы будет использовать для этого инструмента. Как правило, номер коррекции совпадает с номером инструмента.

Далее нужно задать тип инструмента (TOOL TIP DIR), который зависит от его конфигурации и направления режущей кромки. В данном случае, мы обмеряем инструмент с типом 2. Мы не можем ввести значение в поле «Допуск» (TOLERANCE), поскольку это поле активно только в .

Отведите револьвер на безопасное расстояние и переведите руку со щупом для привязки в рабочую позицию, нажав F1. У нас есть данные для инструмента номер 12, и мы готовы к его обмеру. С помощью ручного маховичка подводим инструмент по осям X и Z к щупу, не доходя до его края по диагонали примерно 6–8 мм. На экране есть изображение, которое подсказывает нам, в каком направлении нужно подводить инструмент.

Если дверь станка открыта, то вам нужно будет удерживать кнопку CYCLE START. При закрытой двери нажмите CYCLE START, инструмент коснется щупа по осям Z и X, двигаясь в указанных направлениях. Полученные результаты запишутся в таблицу.

Обратите внимание, что программа в G-коде сгенерируется в окне MDI. Она может использоваться в дальнейшем. Необходимо отвезти револьвер в безопасное положение от измерительного щупа для смены инструмента

Продолжайте, чтобы определить все оставшиеся смещения. Когда вы закончите обмер всех ваших инструментов, не забудьте нажать клавишу F1, чтобы вернуть руку в исходное положение

Необходимо отвезти револьвер в безопасное положение от измерительного щупа для смены инструмента. Продолжайте, чтобы определить все оставшиеся смещения. Когда вы закончите обмер всех ваших инструментов, не забудьте нажать клавишу F1, чтобы вернуть руку в исходное положение.

Разновидности

Чтобы расточить кулачки токарного патрона необходимо подобрать оптимальный способ для конкретной разновидности. Выпускают несколько типов кулачков, каждый из которых имеет конструктивные особенности.

Прямые

Этот вид кулачком предназначен для зажима заготовки с валом, с внешней стороны и для заготовки с отверстием – с внутренней. Непосредственно кулачки расположены сверху и захватывают деталь.

Обратные

Необходимы для зажима заготовки с внешней стороны. Используется для обработки полых болванок, чтобы было за что зацепится.

Накладные

Это составной вариант патрона, который сделан из цветного металла или нержавеющей стали. Применяется при работе с масштабными проектами

Такая вариация применяется при работе с заготовками большого диаметра при этом неважно, длинные они или короткие

Сборные

Кулачок из металла в таком типе крепится на рейку из стали. Сталь применяется легированная, а зубья кулачков шлифуют, подвергают закалке и цементации.

Пильная резка

Под резкой обычно понимают резку пилой, другими словами пильную резку (набросок 1). Резка дюралевых сплавов может выполняться с более высочайшими скоростями, чем резка стали. Большая часть дюралевых сплавов позволяют существенно более высочайшие скорости реза. Потому почти всегда конкретно пильная резка алюминия является экономной и хорошей.

Набросок 1 – Пильная резка дюралевого профиля

Внешний облик реза и наличие заусенцев находится в зависимости от используемого дюралевого сплава, его состояния, размеров и формы зубьев пилы, количества оборотов пильного диска за минуту, количества зубьев, поперечника пильного диска и скорости подачи пилы. Количество зубьев пилы должно быть довольно огромным, чтоб обеспечивать незапятнанный рез. При пильной резке дюралевых профилей обычно всегда используют особые смазочные эмульсии.

- Поперечник пильного диска: 300-650 мм;

- Толщина пильного диска: 2,0-4,2 мм;

- Скорость вращения: 1500-2800 об/мин;

- Скорость подачи.

Обработка металлов сверлением: основные сведения

Сверлильная обработка производится на специальных сверлильных станках, где заготовка жестко закреплена, а режущий инструмент вращается и одновременно движется поступательно вдоль оси отверстия, высверливаемого в обрабатываемой детали (это движение называется подачей). Различают вертикальносверлильные и радиально-сверлильные станки. Первые используются для сверления отверстий в небольших заготовках, которые в процессе настройки перемещают по столу с тем расчетом, чтобы ось сверла и ось будущего отверстия совпали. Для работы с тяжелыми и крупногабаритными заготовками используют радиально-сверлильные станки. На них обрабатываемая деталь сразу жестко фиксируется на столе, а шпиндель станка устанавливается в нужном положении. Работы, выполняемые на сверлильных станках:

- сверление;

- развертывание;

- зенкерование;

- нарезание резьбы.

Режущие инструменты, используемые для обработки деталей на сверлильных станках:

- сверла;

- развертки;

- зенкеры;

- метчики (для нарезания резьбы).

Основным режущим инструментом при сверлении деталей является сверло. Обычно для этой цели используются спиральные сверла, состоящие из рабочей части, шейки и хвостовика. Рабочая часть, в свою очередь, состоит из двух частей — режущей и центрирующей. У режущей части две режущие рабочие кромки, соединенные между собой перемычкой. Центрирующая часть имеет пару винтовых ленточек, выполняющих функцию направляющих в процессе сверления металла, а также две спиральных канавки, по которым подводится смазочно-охлаждающая жидкость и отводится стружка. Хвостовик может иметь коническую либо цилиндрическую форму. Первый вариант предназначен для крепления сверла в шпинделе посредством переходных втулок, второй вариант — для крепления в патроне. Шейка сверла несет на себе маскировку, где в числе прочих параметров указывается диаметр сверла и материал его режущей кромки.

Конструктивные особенности станков

Токарные станки с ЧПУ, используемые в наше время на многих производственных предприятиях, — это современное оборудование, позволяющее выполнять обработку деталей из металла, характеризующуюся высокой точностью. Это обеспечивается следующими конструктивными особенностями такого оборудования:

- в передаточных устройствах привода подобных станков практически полностью отсутствуют зазоры;

- все несущие элементы, узлы и механизмы, входящие в конструкцию токарного станка с ЧПУ обладают высокой жесткостью;

- кинематические цепи оборудования специально разработаны таким образом, чтобы их длина была минимальной, а также чтобы минимальным было количество механических передач, которые их составляют;

- в конструкции токарных агрегатов предусмотрены специальные сигнализаторы, отвечающие за обратную связь;

- такие устройства отличаются повышенной устойчивостью против вибрационных нагрузок, обязательно возникающих в процессе их работы;

- гидравлические, а также другие узлы токарного оборудования перед началом работы предварительно разогреваются при помощи специальных систем, что минимизирует риск возникновения тепловых деформаций в процессе выполнения обработки.

На токарные станки с ЧПУ устанавливаются направляющие, характеризующиеся повышенной износостойкостью и пониженным коэффициентом трения, что очень важно для обеспечения высокой точности выполнения токарных работ по металлу. Благодаря таким характеристикам направляющих агрегата снижается уровень рассогласования в его контролирующей системе, и все подвижные механизмы перемещаются по заданным параметрам с максимальной точностью. Направляющие узлы токарного станка, где предусмотрены элементы качения, в качестве которых преимущественно используются ролики, разработаны и изготовлены так, чтобы при работе на высоких скоростях и при их интенсивном нагреве коэффициент трения в них оставался неизменным

Направляющие узлы токарного станка, где предусмотрены элементы качения, в качестве которых преимущественно используются ролики, разработаны и изготовлены так, чтобы при работе на высоких скоростях и при их интенсивном нагреве коэффициент трения в них оставался неизменным.

Закаленные направляющие станины станка TRENS-SE-520

Естественно, направляющие токарных станков, на которых обработка деталей из металла выполняется на высоких скоростях, должны отличаться повышенной жесткостью. Обеспечивается это требование благодаря тому, что направляющие подвергаются предварительному натягу, который выполняют с помощью специальных регулирующих механизмов. Для снижения сил трения в направляющих узлах суппорта агрегата и его станины, работающих по принципу скольжения, их изготавливают на основе пар материалов: качественный износостойкий пластик (как правило, фторопласт) плюс чугун или сталь.

Чтобы обеспечить высокую жесткость несущим элементам токарного оборудования с ЧПУ, их выполняют в коробчатой форме с обязательными поперечными и продольными внутренними ребрами. Для изготовления данных элементов используют технологии литья и сварки. Если раньше для выполнения несущих элементов токарных станков по металлу использовали только чугун или сталь, то сейчас многие зарубежные производители выполняют колонны, станины, а также салазки таких агрегатов из бетона с добавлением полимеров или искусственного гранита, что придает им высокую жесткость и повышенную устойчивость к вибрационным нагрузкам.

Важнейшим элементом любого металлорежущего оборудования, в том числе и токарной группы, является шпиндельный узел, испытывающий значительные нагрузки в процессе работы. Именно поэтому все базовые и посадочные поверхности такого узла, а также его шейки, должны отличаться повышенной износоустойчивостью. Подшипники, которые устанавливаются в опоры узла, обеспечивают точность его вращения, к ним предъявляют повышенные требования по степени их износоустойчивости.

Передняя бабка с патроном станка SN-500

Объясняется это тем, что в данный элемент устанавливают ряд дополнительных: зажимные механизмы для рабочих приспособлений, работающие в автоматическом режиме, индикаторы, отвечающие за автодиагностику оборудования и за адаптивный контроль над процессом выполнения обработки. На токарных станках данной категории шпиндельный узел (по оси его вращения) может быть расположен в горизонтальной, а также в вертикальной плоскости.

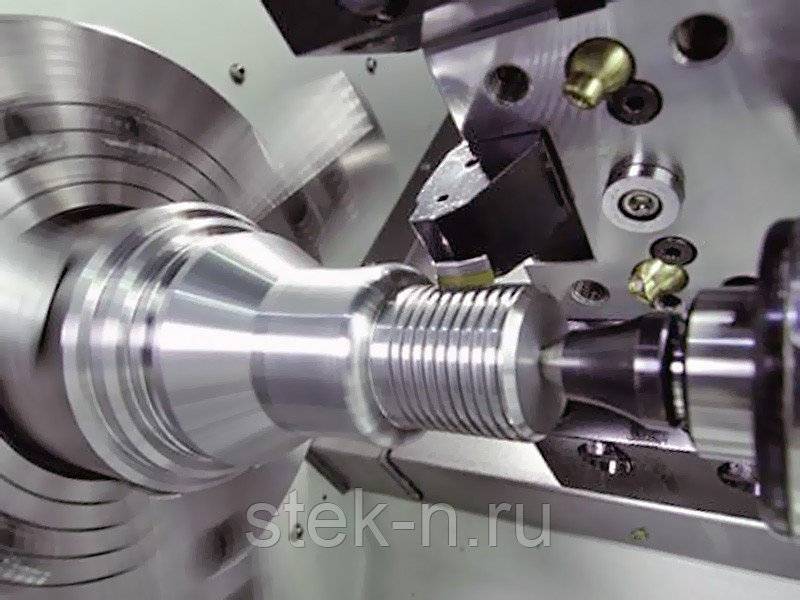

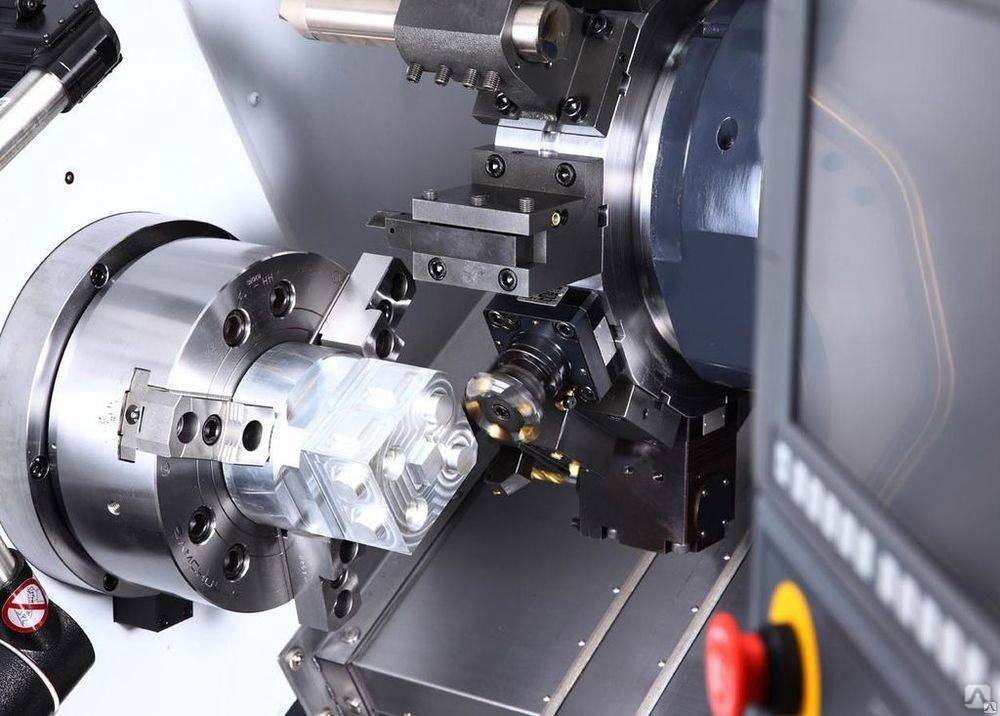

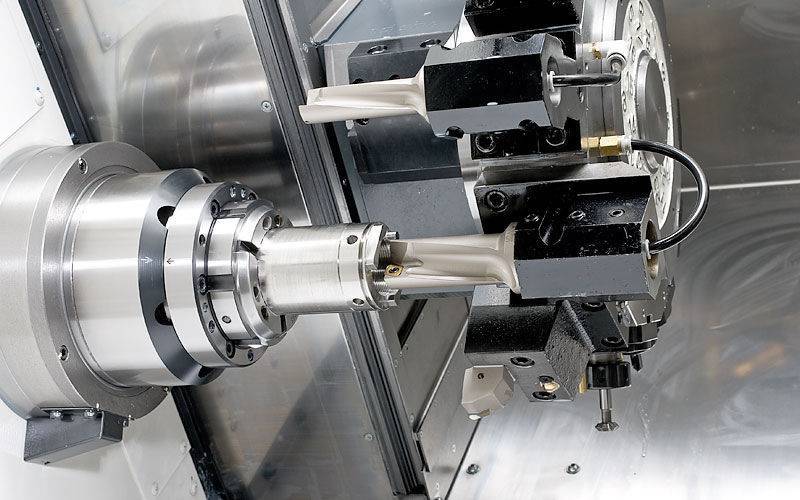

Зенкерование

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной обработкой. Кроме обработки отверстий, зенкеры применяются иногда для обработки торцовых поверхностей заготовок.

Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера, на глубину, примерно равную половине длины рабочей части зенкера.

Зенкеры, как и сверла, устанавливают на токарных станках чаще всего в задней бабке или револьверной головке.

Режущий инструмент токарного станка

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров

Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента

Углы токарного резца

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Последовательность обработки типовых деталей и поверхностей

Posted by Менеджер

in Промышленность

Проектирование технологической операции начинают с выбора последовательности технологических переходов. При обработке деталей на токарных станках с ЧПУ с закреплением их в патроне рекомендуется следующий порядок обработки:

1) центрование (для отверстий диаметром менее 20 мм);

2) сверление сверлом меньшего диаметра (если используются два сверла);

3) сверление сверлом большего диаметра;

4) черновая обработка основных поверхностей, подрезание внешнего торца предварительно и окончательно, обработка основных внутренних и наружных поверхностей;

5) чистовая обработка основных внутренних и наружных поверхностей;

6) обработка дополнительных поверхностей, расположенных в отверстии, на торце и снаружи.

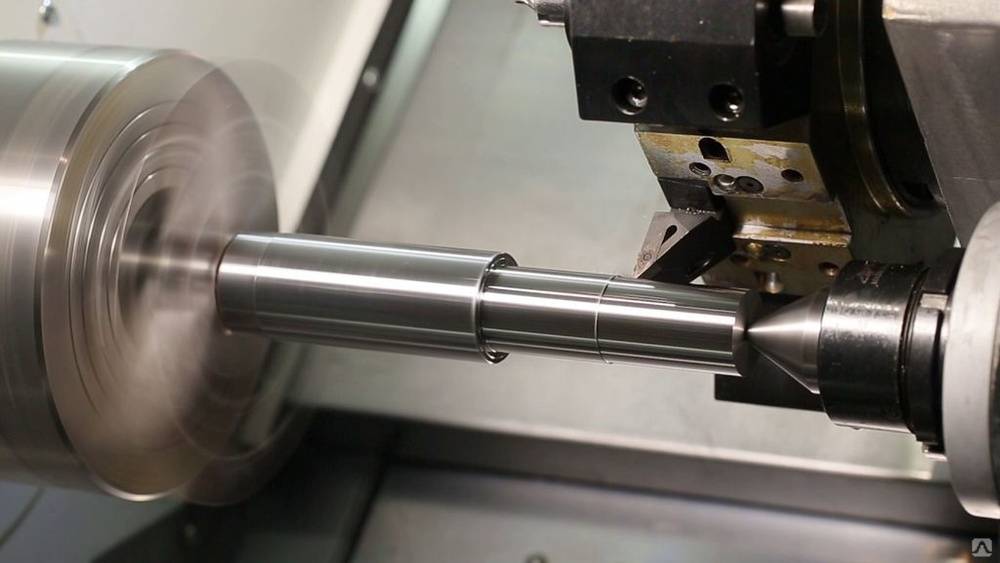

При обработке с закреплением в патроне и поджатием задним центром порядок обработки следующий:

1) черновая обработка основных форм наружной поверхности;

2) черновая и чистовая обработка дополнительных форм поверхности;

3) чистовая обработка основных форм;

4) чистовая обработка дополнительных форм, не нуждающихся в черновой обработке.

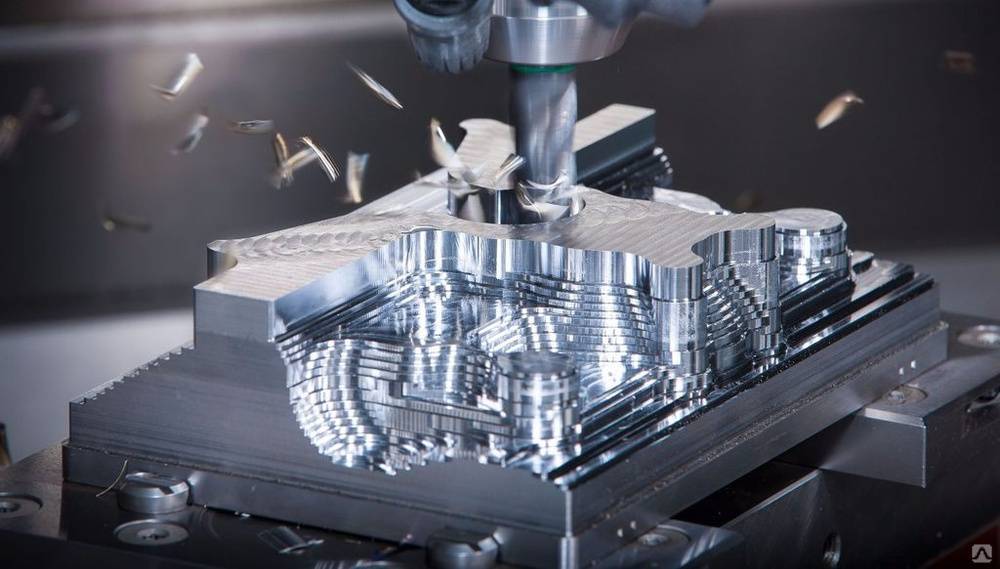

При обработке корпусных деталей на многооперационных станках рекомендуется следующий порядок выполнения операций:

1) черновая обработка деталей с двух-трех сторон (в качестве базы используются достаточно большие плоскости);

2) черновая обработка остальных сторон детали с установкой по обработанным поверхностям, создание баз для последующей обработки;

3) чистовая обработка базовой и противобазовой поверхностей и всех элементов (пазов, уступов, отверстий) на этих плоскостях;

4) чистовая обработка остальных сторон детали.

Последовательность выполнения переходов зависит от их назначения (сверление, фрезерование, растачивание и др.), количества переходов, выполняемых одним инструментом, требуемой точности обработки, точности позиционирования узлов станка и многих других факторов.

Токарные операции обычно начинают с черновой обработки, содержащей несколько прямолинейных проходов. При чистовой обработке основные поверхности формируются, как правило, за один проход контурным резцом, а дополнительные — в специальных циклах.

Сочетание черновых и чистовых технологических переходов выбирается в зависимости от размеров, формы соответствующих поверхностей и требований к точности и качеству их обработки. Так, при обработке отверстий возможны две основные технологические схемы:

1) параллельная — каждый инструмент обрабатывает все отверстия одного диаметра, затем производится смена инструмента, и цикл повторяется;

2) последовательная — одно отверстие обрабатывается всеми необходимыми инструментами, затем после изменения позиционирования — следующее отверстие и т.д.

Первый вариант используется при низких требованиях к точности отверстий, второй — при высоких. Фрезерование отверстий вместо растачивания более целесообразно при длине отверстия, не превышающей длины режущей части фрезы. Его эффективность повышается при обработке отверстий с большими и неравномерными припусками.