ВВЕДЕНИЕ

Руководство по техническому обслуживанию и ремонту шахтных стационарных компрессорных установок разработано в соответствии с требованиями ОСТ 12.44.024—76 ’’Изделия угольного машиностроения. Порядок разработки эксплуатационных документов”.

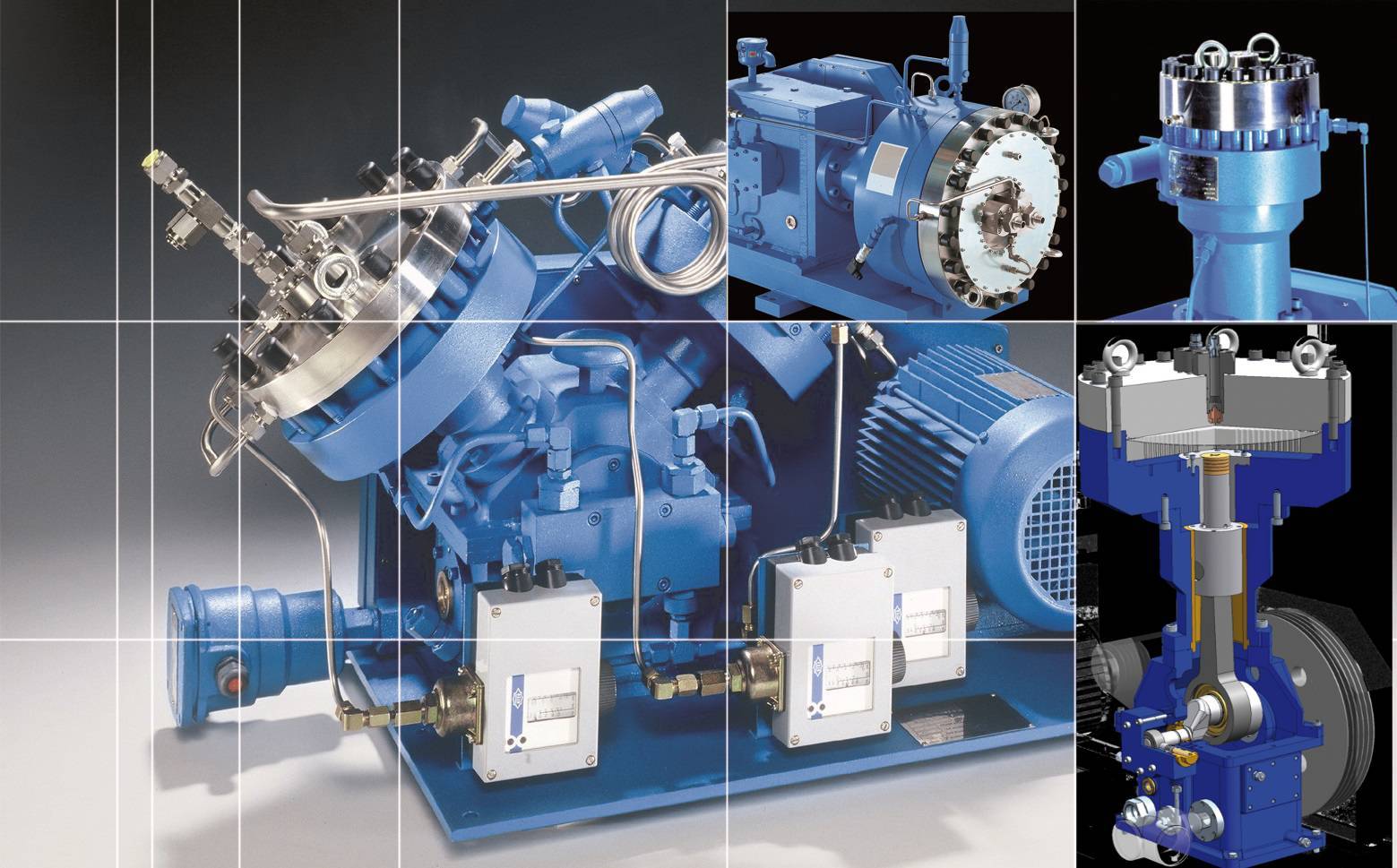

В Руководстве изложены основные правила и нормы эксплуатации компрессорных установок общего назначения с поршневыми И центробежными компрессорами номинальной подачей 0,166 м3/с (10 м3/мин) и выше, избыточным давлением до 1,0 МПа (10 кгс/см2). В нем устанавливается единый для всех предприятий Минуглепрома СССР порядок выполнения работ по техническому обслуживанию и ремонту оборудования компрессорных станций, обеспечивающий исправное техническое состояние и экономное использование установок, безотказность и долговечность их узлов и деталей.

Руководство обязательно к исполнению всеми лицами обслуживающего и ремонтного персонала стационарных компрессорных установок. Требования Руководства рекомендуется учитывать всем организациям, разрабатывающим и проектирующим стационарное компрессорное оборудование для угольной промышленности.

ПРОТИВОПОЖАРНЫЕ МЕРОПРИЯТИЯ

В помещении компрессорной станции должен находиться комплект противопожарного инвентаря: огнетушители, ящик с песком, лопаты, ведра. Для тушения пожаров в электроустановках следует применять углекислотные огнетушители ОУ-2 и ОУ-5.

Производство монтажных и ремонтных работ с применением открытого огня и электросварки в помещении компрессорной станции, на воздухосборниках и воздухопроводах осуществляется в соответствии с Инструкцией по ведению огневых работ в подземных выработках и надшахтных зданиях и Правилами пожарной безопасности при ведении сварочных и других огневых работ на объектах народного хозяйства под наблюдением ответственного лица при наличии письменного разрешения главного инженера предприятия и представителя пожарной охраны.

Ведение сварочных работ на воздухосборнике, промежуточном охладителе, а также на трубопроводах сжатого воздуха, находящихся под давлением, не допускается .

Сварочные работы на воздухосборнике следует проводить только после его предварительной очистки и промывки.

Для предупреждения самовозгорания нагаромасляных отложений воздухосборники, влагомаслоотделители, промежуточные и концевые охладители, буферные емкости и нагнетательные воздухопроводы всех ступеней должны очищаться от нагаро масляных отложений не реже одного раза за шесть месяцев работы компрессора в соответствии с Инструкцией по очистке шахтных компрессорных установок от нагаро масляных отложений и накипи (РТМ 07.04.005—77).

При обнаружении признаков самовозглашения нагаромасляных отложений в нагнетательных коммуникациях компрессоров (чрезмерный, явно выраженный местный нагрев стенок воздухоохладителя, трубопроводов: местные выгорания краски, масляного покрытия) понизить давление в сети выпуском сжатого воздуха в атмосферу, а затем остановить компрессор.

На воздухосборниках не допускается наличие глухих отводов и заглушенных штуцеров, способствующих скоплению и самовоспламенению масляных отложений.

В качестве прокладочных материалов для фланцевых соединений воздухопроводов должны применяться паронит, асбест и теплостойкая резина с температурой тления не ниже 350 °С.

В машинном зале компрессорной станции не допускается хранение бензина, керосина и других легковоспламеняющихся веществ, а также очистка деталей этими веществами.

Промасленную ветошь (концы и тряпки) следует хранить в специальных металлических ящиках вне машинного зала.

3 3. Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 8-12 часов.

Вид работ:

- Проверка уровня масла.

- Проверка утечек масла.

- Проверка герметичности резьбовых соединений шлангов, трубопроводов.

- Проверка конденсатоотводчика на предмет засорения, неисправности.

- Слив конденсата (по необходимости).

- Проверка на наличие вибраций, посторонних шумов (в отключенном состоянии).

- Проверка состояния и показаний датчиков, манометров, термостата.

- Визуальный осмотр компрессора на наличие повреждений

- Проверка работоспособности режимов работы (запуск/нагнетание/холостой ход/ожидание/остановка).

- Проверка сепарации масла.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 48-72 часа.

Вид работ:

- Проверка предохранительных клапанов

- Проверка заполняемости ресивера.

- Проверка герметичности соединений, креплений.

- Проверка конденсатоотводчика.

- Проверка состояния фильтров, замена по необходимости.

- Состояние натяжения приводного ремня.

- Проверка чистоты и состояния компрессора, осушителя, ресивера и других компонентов, в том числе – режимов работы.

- Очистка радиатора.

- Проверка вентиляционной системы помещения, в которой расположена пневмосеть с работающим компрессором.

- Проверка состояния электроаппаратуры, электропроводки, клемм.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника.

Периодичность: каждые 500 часов.

Вид работ:

- Проверка натяжения приводного ремня.

- Наружный осмотр оборудования.

- Проверка режимов работы.

- Замена воздушных фильтров по необходимости.

- Проверка состояния радиатора. Продувка воздухом по необходимости.

Ответственный: специалисты предприятия, где эксплуатируется компрессорная техника. Возможно привлечение специалиста из сторонней организации.

Периодичность: каждые 2000 часов.

- Наружный осмотр всех компонентов пневмосети.

- Проверка систем управления.

- Замена масла.

- Замена фильтров.

- Проверка резьбовых соединений, затяжка болтов и т.д.

Периодичность: каждые 8000-20000 часов работы.

Ответственный: сотрудник компании, сотрудник сервисной службы.

Виды работ:

- Замена ремня.

- Замена фильтров.

- Проверка работоспособности агрегатов.

- Проверка чистоты масла, замена масла.

- Проверка подшипников, замена подшипников по необходимости.

- Замена ремкомплекта термостата.

- Замена уплотнений.

- Проверка состояния ресивера.

- Изучение диаграммы рабочего давления компрессора на выходе.

Рекомендуемый перечень и периодичность проведения работ по техническому обслуживанию винтового компрессора:

| Мероприятия | Периодичность выполнения, каждые (час): | |||||

| 24 | 500 | 2000 | 4000 | 8000 | 20000 | |

| + | + | + | + | + | + |

| Проверка работы радиатора, в т.ч. продувка сжатым воздухом (по необходимости) | — | + | + | + | + | + |

| Техническое обслуживание электроаппаратуры, систем управления | — | + | + | + | + | + |

| Проверка чистоты масла | — | + | + | + | + | + |

| Замена фильтров | — | — | + | + | + | + |

| Замена масла | — | — | — | + | + | + |

| Проверка натяжения ремней | — | — | + | + | + | + |

| Проверка работоспособности ресивера | — | — | — | + | + | + |

| Проверка предохранительных клапанов | — | — | — | + | + | + |

| Замена клапанов | — | — | — | — | + | — |

| Замена уплотнений компрессора | — | — | — | — | + | — |

| Замена ремкомплекта винтового блока | — | — | — | — | — | + |

| Замена подшипников, подшипниковых узлов | — | — | — | — | — | + |

| Проверка систем аварийного выключения | — | — | — | — | — | + |

| Химические испытания охлаждающей жидкости и конденсата | — | — | — | — | + | + |

| Испытания на помпаж компрессора | — | — | + | + | + | + |

Ремонт и обслуживание поршневого компрессора

Производитель обычно указывает в инструкции, какие неисправности в работе поршневого компрессора могут возникнуть и как их устранить.

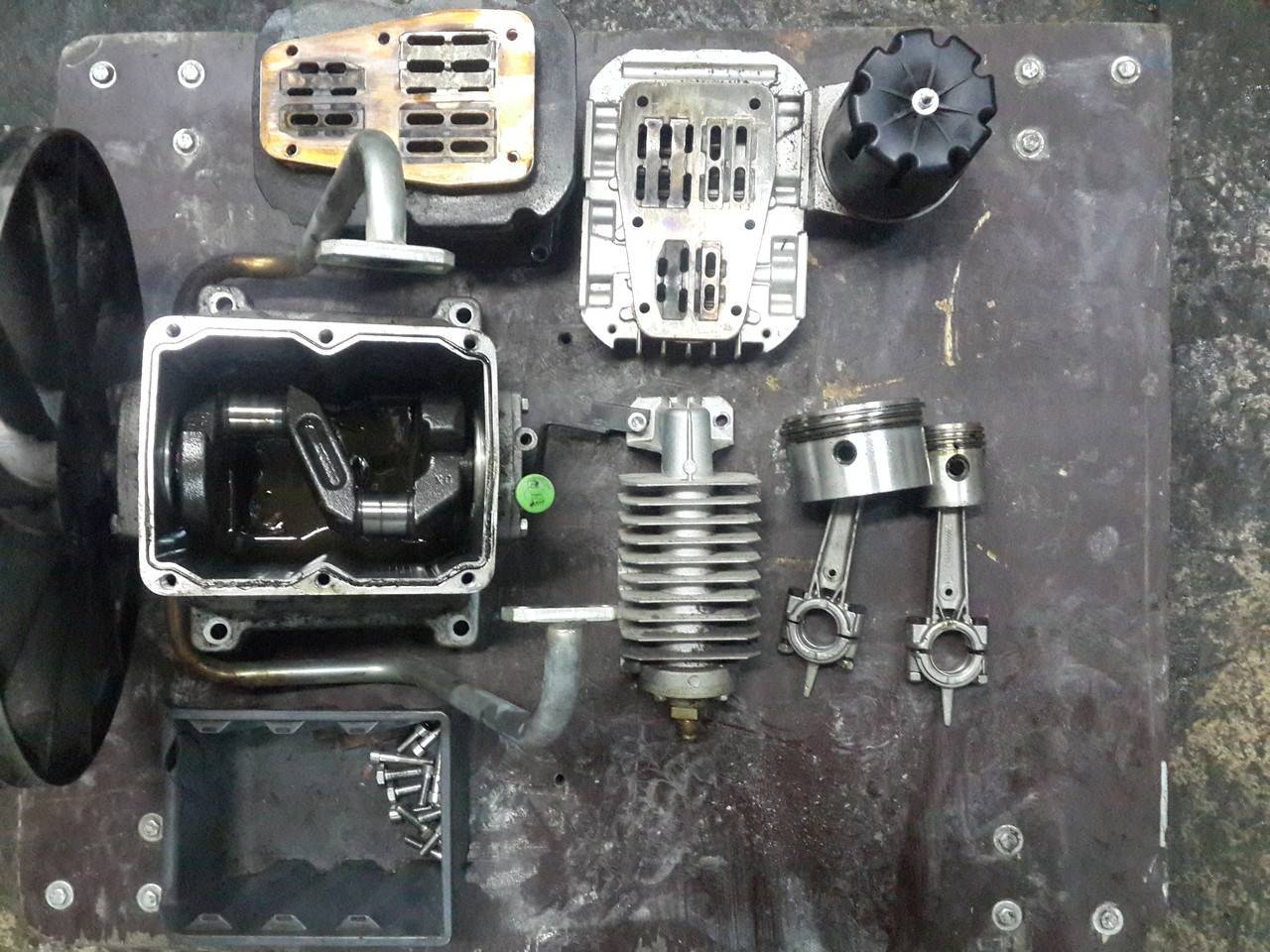

Рис. 1. Ремонт поршневого компрессора

Если повредилась или износилась цилиндропоршневая группа, придется обратиться за помощью к специалисту. Самостоятельно решить можно следующие проблемы:

- Давление в ресивере упало – проверьте все соединения с помощью мыльного раствора, создав в ресивере максимальное давление. В месте утечки будут образовываться пузыри. При их обнаружении уплотните соединение. Очистите воздушный фильтр (замените при необходимости).

- Устройство не запускается – подождите 5 минут, возможно, перегрелся двигатель, и сработала его защита. Проверьте кабель питания и предохранители.

- Перегревается электродвигатель – проверьте уровень и качество масла. Дайте агрегату остыть и обеспечьте необходимую вентиляцию в помещении. Снизьте нагрузку на компрессор.

Для надежной работы поршневого устройства следуйте рекомендациям:

- Проверьте болты крепления после первых 48 часов работы агрегата (при необходимости замените)

- Ежедневно следите за уровнем масла, очищайте устройство от загрязнений, сливайте конденсат из ресивера, проверяйте плотность соединения воздухопроводов

- Каждый месяц очищайте фильтрующий элемент (проводите его замену не реже одного раза в год)

- Замените масло после первых 100 часов работы, затем делайте это после каждых 500 часов

- Контролируйте и регулируйте натяжение ремней, очищайте их от загрязнений – после первых 48 часов работы, затем – каждые 300 часов

Плановое техническое обслуживание

В перечень работ по плановому техническому обслуживанию входят: очистка, мойка, ревизия и контроль за техническим состоянием узлов и деталей компрессора; крепление деталей, регулировка механизмов, узлов, заливка масла, выполнение мелких ремонтных работ.

При проведении планового технического обслуживания (TO-1), кроме операции ежесменного технического обслуживания, необходимо:

- подтянуть гайки шатунных болтов так, чтобы коленчатый зал компрессора проворачивался за маховик от руки;

- промыть фильтрующую сетку и корпус фильтра в бензине, тщательно продуть их струей сжатого воздуха до полного испарения бензина, смочить сетку маслом, применяемым для смазки компрессора, и залить масло в корпус фильтра;

- промыть фильтрующий элемент масловлагоотдэлителя (стакан, наполненный омедненными трубками) так же, как сетку и корпус фильтра; проверить работу предохранительного клапана, поджав регулировочным винтом пружину регулятора давления.

При проведении технического обслуживания (ТО-2), кроме операций ТО-1, необходимо:

- проверить и при необходимости подтянуть гайки: кропления маховика, крепления головки, крепления блока цилиндров, крепления нагнетательного трубопровода, крепления крышек и люка картера;

- сменить масло в картере компрессора. Промыть картер маловязким маслом (Индустриальное 20 или 30), для чего залить промывочное масло до верхнего уровня, дать компрессору поработать 3-5 мин на холостом ходу, а затем полностью слить масло;

- проверить натяжение приводных ремней, которые при нажатии рукой должны прогибаться в средней части не более чем на 15-20 мм. При необходимости отрегулировать натяжение.

Источник

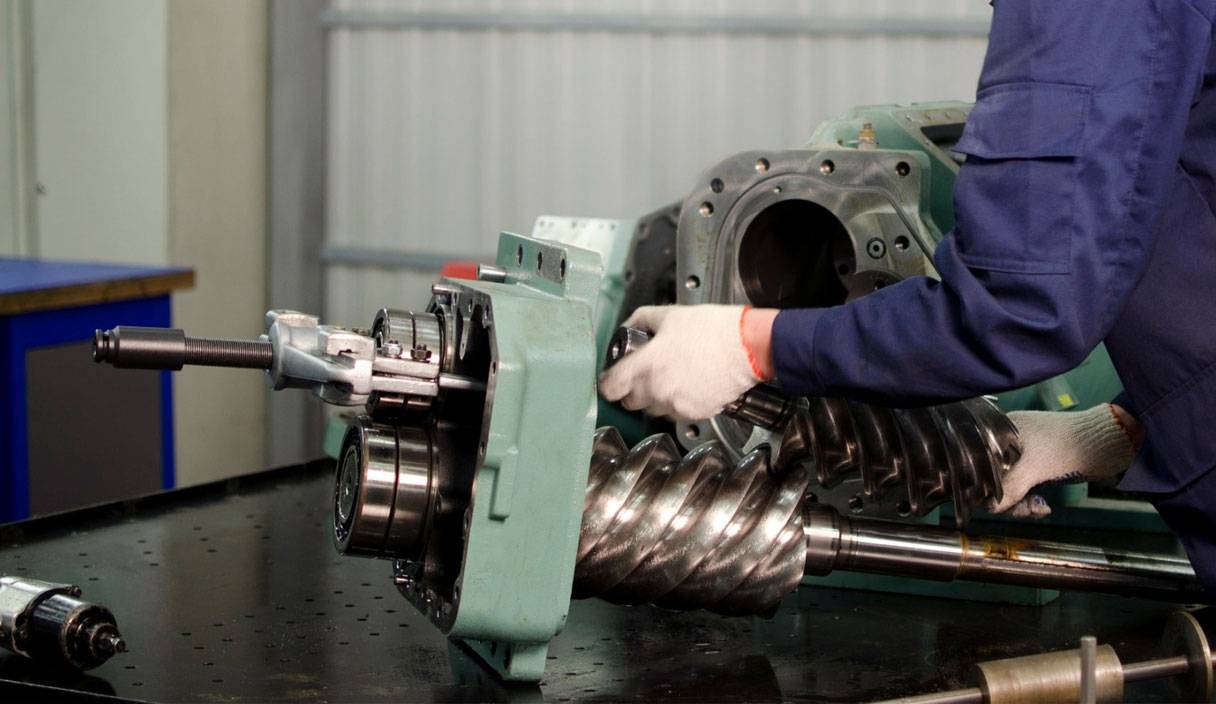

Обслуживание и ремонт аммиачных винтовых компрессоров

Предусмотрен следующий объем работ: при профилактическом осмотре производят очистку газовых и масляных фильтров; при малом ремонте проверяют состояние сальника коленчатого вала, соосность валов компрессора и электродвигателя, заменяют смазочное масло; п р и среднем ремонте проверяют состояние подшипников качения, шеек роторов, контролируют величины зазоров в подшипниках скольжения, между торцом ротора и вставкой, между поверхностью роторов и корпусом, между торцами роторов и корпусом, заменяют прокладки и резиновые уплотнительные кольца; при капитальном ремонте заменяют радиальные подшипники скольжения, пружинное кольцо, стопорные шайбы.

Обслуживание и ремонт поршневых аммиачных компрессоров.

Ежедневный технический уход предусматривает внешний осмотр и контроль уровня масла в картерах компрессоров, регулирование режима работы, наблюдение за работой приборов автоматики и устранение не плотностей.

Декадный технический уход предусматривает кратковременную остановку компрессоров и проверку правильности показании измерительных приборов, проверку плотности сальников коленчатых валов, состояния муфт сцепления, крепления трубопроводов и арматуры, подтяжку сальников запорных вентилей.

Профилактическийосмотр включает следующие работы:

- демонтаж, разборку и промывку нагнетательных и всасывающих клапанов (клапанных досок), шатунно-поршневых групп;

- демонтаж и промывку газовых и масляных фильтров;

- осмотр деталей клапанов, пружин и поршневых колец с заменой деталей, имеющих дефекты;

- проверку состояния крепежных деталей и их подтяжку;

- промывку и очистку картера, нагнетательных полостей и гильз цилиндров, замену смазочного масла;

- сборку и проверку герметичности компрессора;

При малом ремонте дополнительно проводят следующие работы:

- демонтаж и разборку шатунно-поршневых групп;

- демонтаж и разборку узла сальника, предохранительного клапана, запорных вентилей 2;

- замену клапанных пластин, поршневых колец, уплотнительного элемента предохранительного клапана;

- тарировку предохранительного клапана;

- осмотр деталей сальника, замену резиновых колец и прокладок, притирку трущихся поверхностей;

- осмотр трущихся поверхностей втулок верхних головок шатунов, поршневых пальцев, вкладышей или баббитовой заливки шатунов, гильз или блоков цилиндров и устранение рисок, натиров и наволакивания металла;

- проверку удлинения шатунных болтов и отсутствия в них микротрещин;

- шлифование вручную шеек коленчатого вала в случае необходимости их зачистки;

Средний ремонт включает все работы, предусмотренные малым ремонтом, а также дополнительно:

- демонтаж, разборку и ревизию масляного насоса;

- замену вкладышей или перезаливку баббитового слоя нижних головок шатунов, замену втулок верхних головок шатунов, поршневых пальцев, трущихся деталей сальников, замену части седел и розеток рабочих клапанов и буферных пружин, замену поршней ступени высокого давления (у двухступенчатых компрессоров), замену резинового кольца муфты.

Капитальный ремонт включает дополнительно к объему среднего ремонта:

За рамками технических вопросов

Слишком часто считается что технологии (например, инструменты диагностического обслуживания, системы CMMS/EAM, программное обеспечение планирования проектов и т.д.) являются решением всех проблем технического обслуживания. К сожалению, это отнюдь не так; будь это правдой, любая компания, которая могла бы позволить себе последние технологии, имела бы техническое обслуживание «мирового класса».

Все заводы, которые имеют техническое обслуживание высшего качества, обладают одной общей чертой: отделы ТОиР укомплектованы людьми, которые стремятся делать свою работу хорошо, от руководителя до линейного мастера и ремонтника. Некоторые из этих заводов владеют относительно устаревшими технологиями, однако их нехватка более чем компенсируется энтузиазмом, изобретательностью, работоспособностью и обычной самоотверженной работой сотрудников отделов ТОиР. В конечном счете добавление высоких технологий сделает их еще более эффективными

И если сотрудники отделов ТОиР деморализованы и чувствуют себя недооцененными, показатели технического обслуживания будут плохими, неважно, сколько программного обеспечения или новых инструментов закупается

1 Что такое плановое обслуживание компрессорного оборудования?

Во время запуска двигатель компрессора преодолевает состояние покоя движущихся компонентов и разницу давления в пневмосети. Как и самих разновидностей компрессоров существует несколько способов облегченного пуска двигателей. Все они предназначены для снижения пусковых токов, величина которых влияет как на сечение питающих энергокабелей и пускателей, так и на срок эксплуатации самого агрегата.

Техническое (сервисное) обслуживание компрессора (ТО) – комплекс организационно-технических мероприятий и работ, направленных на поддержание работоспособности оборудования и продления срока его эксплуатации.

Виды технического обслуживания компрессорной техники:

- Плановое обслуживание (регламентированное) – план и график работ составляются и утверждаются после ввода компрессора в эксплуатацию.

- Внеплановое – выполняется по событию.

- По состоянию — производится оценка состояния техники и выдается экспертное заключение, на основании которого производятся необходимые работы.

Мероприятия и работы планового техобслуживания составляются с учетом:

- Рекомендаций производителя, которые указаны в сопровождающей технической документации.

- Условий эксплуатации компрессорного оборудования.

- Конструкционных особенностей агрегатов.

Плановое ТО производится в обязательном порядке после того, как агрегатом было наработано определенное количество часов, или через определенный интервал с начала ввода в эксплуатацию.

Способы выполнения плановых техосмотров:

- Визуально: осмотр состояния узлов, трубопроводов и т.д.

- С помощью технических средств.

График выполнения плановых осмотров составляется вместе с Планом профилактического обслуживания компрессорной техники, и утверждается ответственным сотрудником.

Основные этапы сервисного обслуживания поршневых компрессоров

Следует начать с того, что сервис компрессорной установки будет целиком и полностью зависеть от разновидности поршневого компрессора. Ведь поршневая группа может различаться как конструктивной реализацией, так и видом приводной системы.

Сервис компрессора можно свести к нескольким основным пунктам:

- Замена смазки

- Замена расходных материалов

К каждому из пунктов сервисного обслуживания следует относиться со всей серьезностью и ответственностью, даже если проводится сервис маломощного бытового компрессора. Качественное техническое обслуживание поршневого компрессора даст возможность продлить срок службы техники и повысить качество компрессии.

Замена смазки поршневого компрессора

Смазку компрессора принято менять 1 раз в год. Лучше всего это делать после непродолжительной работы силового агрегата, чтобы масло нагрелось. Теплая смазка становится более текучей. Это значит, что из агрегата можно будет слить больше отработки.

Если в паспорте по ремонту поршневого компрессора нигде не указана вместительность масляного картера, то при заливе новой смазки следует искать контрольное отверстие или щуп. Если щупа нет, как это бывает в большей части бюджетных компрессоров, то должно быть контрольное отверстие, которое прикрывается заглушкой.

При полной заправке системы смазки масло должно начать вытекать из контрольного отверстия. Мастер должен сравнить объем слитой отработки и залитого нового масла. Если объем будет заметно разниться, значит компрессор начал активно есть масло. В этом случае придется менять уплотнительные элементы поршневой группы.

Особенно актуальна замена смазки в поршневых компрессорах с двигателем внутреннего сгорания. В таких агрегатах смазка не только модифицирует трение контактных пар, а и отводит тепло от ДВС. Немного проще дело обстоит с поршневыми компрессорами, оснащенными электродвигателем. В этом случае смазка просто уменьшает трение между поршневой группой и цилиндрами, частично отводя от них тепло.

Как обслуживать поршневой компрессор в рамках проведения ремонта.

Замена расходных материалов поршневого компрессора

В список расходников можно включить:

- Воздушный фильтр

- Масляный фильтр

- Топливный фильтр (для моделей с ДВС)

- Свечи зажигания (для моделей с ДВС)

- Высоковольтные провода или катушки зажигания (для моделей с ДВС)

Своевременной замены расходных материалов требуют даже компактные маломощные бытовые компрессоры.

Воздушный фильтр предусматривается в поршневых компрессорах любого типа. Срок службы воздушного фильтра обычно зависит от интенсивности эксплуатации компрессора. На необходимость замены данного фильтрующего элемента укажет снижение производительности компрессора. Засорение фильтра ведет к закупорке воздушного протока.

Некоторые мастера ограничиваются лишь продувкой старого фильтра сжатым воздухом. Рабочий ресурс фильтра не получится восстановить. Воздушные фильтры являются одноразовыми.

Масляный фильтр в поршневых компрессорах чаще всего представлен многоразовой сеточкой. Такие фильтры являются многоразовыми. Сеточку требуется чистить при каждой замене смазки.

Разумеется, есть и такие компрессоры, которые используют масляный фильтр тонкой очистки. Такие фильтры хороши тем, что позволяют хорошо устранять из масла частицы стружки. Использование масляного фильтра тонкой очистки позволяет продлить срок службы поршневых колец и цилиндров. Отсутствие в масле мелкой механической взвеси предотвращает появление царапин и задиров на трущихся парах.

Топливный фильтр дает возможность повысить качество топлива. Такие фильтры всегда используют тонкую очистку. Хорошо отфильтрованный бензин лучше горит и оставляет по себе меньше нагара и прочих продуктов сгорания.

Фильтр для очистки бензина рекомендуется менять не реже 1 раза в 3 года.

Свечи зажигания меняют через 2-3 года. Срок службы высоковольтных проводов обычно вдвое больший.

Специалисты по техническому обслуживанию поршневых компрессоров отмечают, что при своевременной замене расходных материалов можно значительно отсрочить период наступления капитального ремонта силовой воздушной установки. Дополнительно будет снижена стоимость капремонта компрессора.

Что вы получите в результате?

- Эффективную работу компрессора: ваш компрессор будет как новый! Безупречное качество обслуживания или ремонта компрессора (винтового или поршневого), пусконаладки или монтажа компрессорного оборудования гарантировано высоким уровнем подготовки наших мастеров. Специалисты сервисного центра обучились на заводах компрессорного оборудования и постоянно повышают свою квалификацию.

- Оперативный ремонт компрессора и выполнение работ Мы всегда держим большой выбор запчастей, расходников и комплектующих для поршневых и винтовых компрессоров разных брендов. Благодаря этому мы можем быстро исправить любую неполадку и решить вашу проблему в минимальные сроки.

- Выезд по месту установки компрессора для проведения работ. Сервисная бригада установит проблему, осуществит ремонт компрессорного оборудования или его сервисное обслуживание по адресу вашего производства.

- Регулярный осмотр и аудит вашего оборудования. В рамках договора на сервисного обслуживания наши специалисты будут контролировать корректность и эффективность работы вашего компрессора.

- Регулярное техобслуживание компрессора: своевременная замена масла, фильтров.

МЕРЫ БЕЗОПАСНОСТИ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ ЭЛЕКТРИЧЕСКОГО ОБОРУДОВАНИЯ КОМПРЕССОРНОЙ УСТАНОВКИ

К обслуживанию и ремонту электрического оборудования компрессорных установок допускаются лида, имеющие удостоверения на право производства работ на электроустановках напряжением до и свыше 1000 В. Удостоверения на право производства работ выдаются и продлеваются электротехническому персоналу после периодической* проверки знаний в объеме, предусмотренном Правилами технической эксплуатации электроустановок потребителей, Правилами техники безопасности при эксплуатации электроустановок потребителей.

Работы на электроустановках должны производиться по письменному наряду или устному распоряжению. Перечень таких работ устанавливается главным энергетиком шахты с учетом конкретных условий и требований Правил технической эксплуатации электроустановок потребителей и Правил техники безопасности при эксплуатации электроустановок потребителей.

Для обслуживания электрооборудования на компрессорной станции должны быть следующие защитные средства: диэлектрические перчатки, резиновые коврики или изолирующие подставки, набор предупредительных плакатов по технике безопасности, указатели напряжения.

Около высоковольтного оборудования должны быть резиновые коврики-дорожки шириной не менее 750 мм. Включение и выключение высоковольтного распределительного устройства производить в диэлектрических ботах.

Все металлические части электрических устройств и оборудования компрессорной установки, которые могут оказаться под напряжением вследствие нарушения изоляции, должны быть заземлены. Присоединение заземляющих проводов к корпусам электрических устройств и оборудования и к заземлителям должно осуществляться болтовыми соединениями или сваркой с обеспечением надежного контакта. От каждого заземляемого устройства должен идти отдельный провод непосредственно к заземлению или к общей заземляющей сети, соединенной с заземлением.

Производить какие-либо работы по заземлениям, за исключением очистки, окраски и измерений величины сопротивлений, во время работы машины запрещается.

После каждого ремонта оборудования необходимо проверить надежность присоединения заземляющих проводов.

Измерение сопротивления заземляющих устройств должно производиться не реже одного раза в год. Результаты его необходимо оформлять протоколом. Заключение после измерений должно заноситься в паспорт заземляющего устройства.

Все токоведущие части электродвигателей должны быть защищены от случайного прикосновения. Никаких работ в электрических цепях и аппаратуре, находящихся под напряжением, производить не разрешается. Вращающиеся части электродвигателя (муфты, вентиляторы) должны быть ограждены защитными кожухами.

Для обеспечения безопасности работ на электрооборудовании компрессорных установок напряжением свыше 1000 В необходимо выполнить следующие мероприятия :

выключить масляный выключатель и вводные разъединители;

на приводах масляных выключателей и разъединителей, с помощью которых может быть подано напряжение к месту работы, вывесить плакаты ”Не включать — работают люди’*;

проверить отсутствие напряжения на всех зажимах отключенного оборудования, а у выключателей — на всех выводах с помощью указателя высокого напряжения, предварительно проверенного приближением к токоведущим частям.

После окончания ремонтных работ необходимо осмотреть оборудование, тщательно убрать рабочее место: уложить приборы, инструмент и приспособления на соответствующие места.

5

Ремонт поршневого компрессора

Работы по ремонту компрессорных установок можно разделить на несколько категорий:

- Плановые

- Аварийные

Если аварийный ремонт осуществляется при появлении какой-то поломки, то плановые работы нацелены на то, чтобы предотвратить некоторые неисправности.

К списку плановых ремонтных работ компрессорного оборудования можно отнести:

- Замену поршневых колец

- Замену уплотнительных элементов (сальников, манжет и прокладок)

- Чистку поршневых головок

- Замену подшипников

Многие из плановых ремонтных работ можно отнести к категории предкапитальных или даже капитальных.

Износ поршневых колец проявляется в уменьшении их диаметра. Кольца банально стачиваются, что влечет за собой несколько проблем: компрессор начинает жрать масло и снижается компрессия цилиндров.

В некоторых случаях происходит залегание поршневых колец. То есть кольца теряют подвижность, что обусловлено появлением нагара на поршневых головках. При залегании поршневых колец обычно получается обойтись просто чисткой поршневой группы.

Среди уплотнительных элементов имеются прокладки, сальники и манжеты, которые предназначены для работы с маслом и воздухом. Если не придерживаться регламента замены уплотнителей, то будет наблюдаться потеря смазки и снижение производительности компрессора.

Уплотнительные элементы поршневого компрессора подвергаются воздействию повышенной температуры, а также давлению и контакту с маслом. Со временем уплотнители дубеют, трескаются, уменьшаются в объеме или просто разрушаются.

Чистка поршневых головок позволяет убрать с них нагар. Поршни являются для компрессоров основой силового агрегата. Чтобы добраться до поршней, придется разобрать большую половину силовой установки поршневого компрессора.

Поршни могут пригорать по разным причинам. Во многих случаях нагар появляется из-за некачественного масла для системы смазки.

Касательно подшипников, в поршневых компрессорах обычно используются вкладыши и втулки скольжения. Но могут применяться и традиционные шарикоподшипники.

Износ подшипников является достаточно серьезной неполадкой для любого компрессора. При износе подшипники могут подклинивать, что повышает нагрев места установки подшипникового узла. Иной раз износ подшипников приводит к перекосу обслуживаемого механизма.

Не нужно забывать, что в поршневых компрессорах могут изнашиваться не только подшипники, а еще и посадочные места под подшипники. Ремонт посадочных мест подшипниковых узлов чаще всего сводится к протачиванию посадочной поверхности и запрессовыванию втулки.

Что еще нужно знать про ремонт поршневых компрессоров.