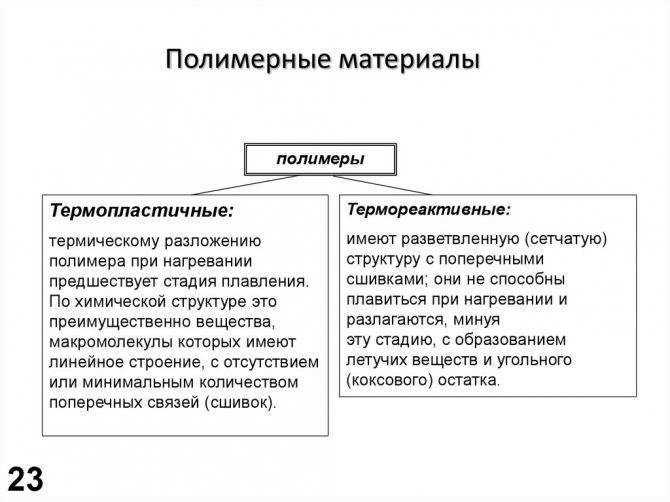

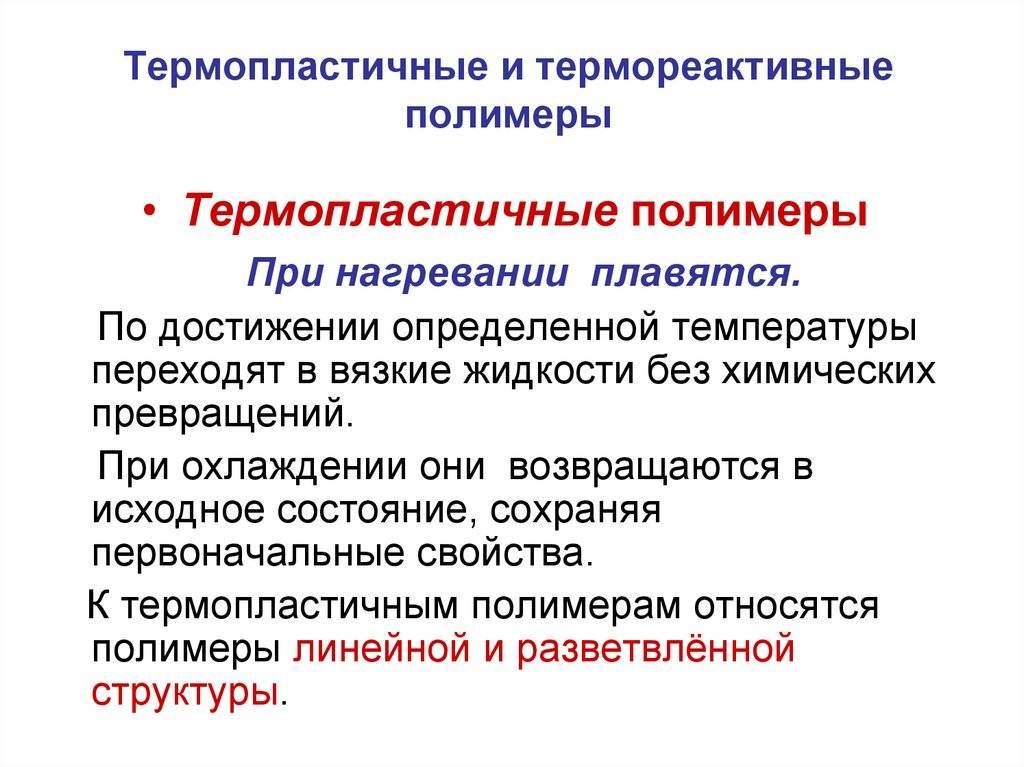

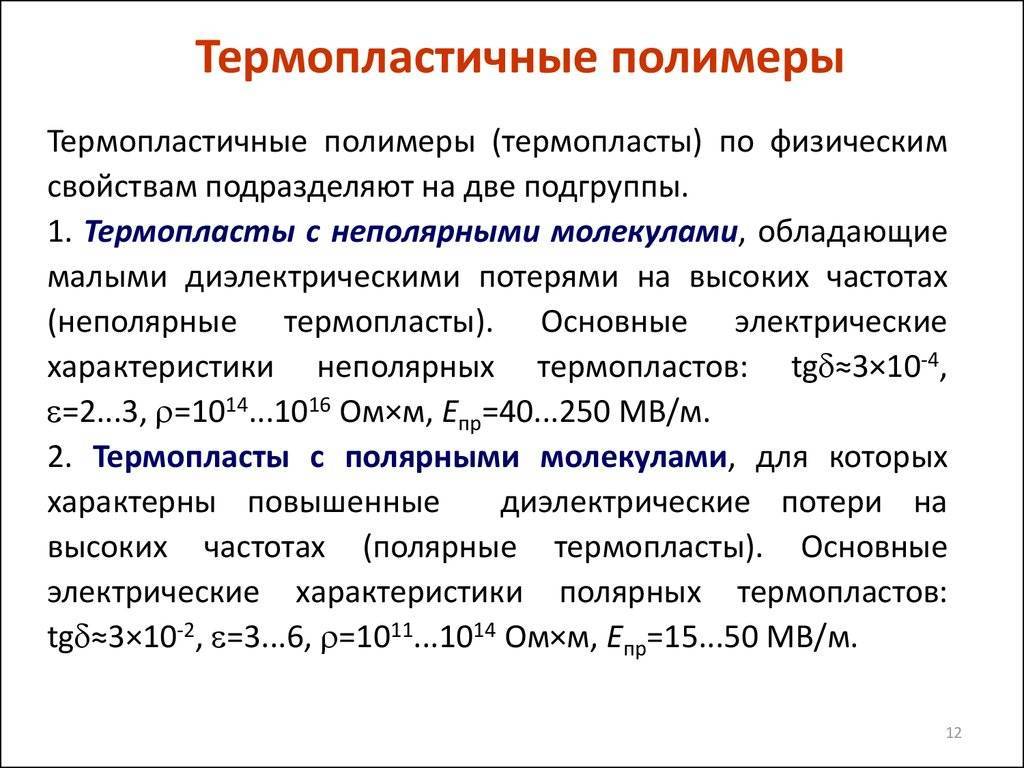

Термопластичные полимеры

Полимеры этого класса имеют линейную структуру длинных цепей, которые могут иметь перекрестные соединения за счет химически активных добавок. Материалы полимеризуются при снижении температуры ниже температуры плавления.

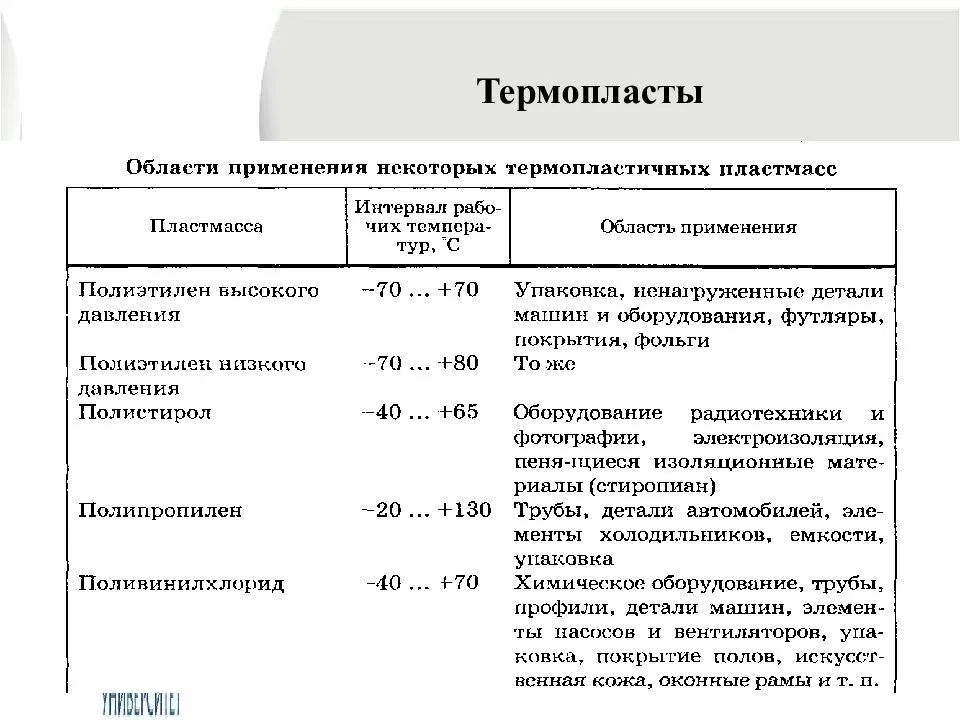

Основные типы термопластов:

- Полиэтилен низкого и высокого давления — органическое соединение на основе соединений углерода в циклической молекуле. Температура пластификации 100° С для ПЭНД и 260° С для ПЭВД. При этом давление прессования ПЭВД составляет 150…300 МПа. Линейная структура полиэтиленов, при создании специальных условий или добавлении силанов, создает условия для получения «сшитого» полиэтилена. Ветви полимера типа РЕх-b образуют большое количество «боковые» ответвления, которые повышают плотность и механическую прочность, но не меняют химических свойств. Применяются для производства «бесконечных» изделий методом экструзии (трубы, слабонагруженные несущие элементы конструкций и т.п.) и производства большой номенклатуры изделий методом прессования в замкнутой форме.

- Полиуретаны типа «Витур» — сложные химические соединения, которые для полимеризации требуют присутствия отвердителя органического типа. Полимерные цепочки имеют сложную форму, т.к. в ее структуру входят замещенные и незамещенные химические элементы. Область применения зависит от структуры полимера в твердом виде — линейной или сетчатой. Все технические типы (НИЦ ПУ-5; СКУ-ПФЛ-100;ТСКУ-ФЭ-4 и др.) имеют высокую износостойкость при твердости по Шору не ниже 75 ед. Продукция изготавливается методом прессования, литья, заливки в формы и методом экструзии.

Полиэтилены относятся к классическому типу термопластов, т.к. они допускают повторный нагрев и обработку давлением. Полиуретаны повторно используются после измельчения и добавления в состав первичного сырья.

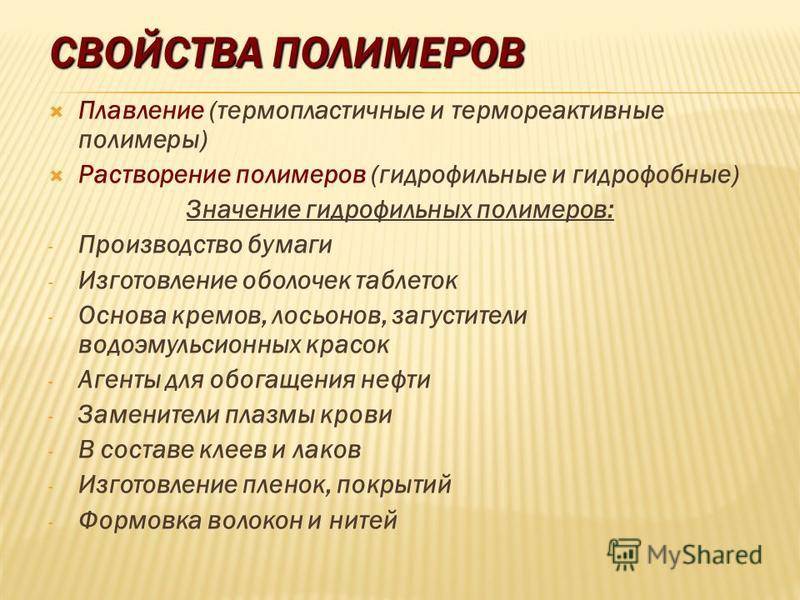

Химические свойства полимеров

Химическая стойкость полимеров определяется разными способами, но чаще всего по изменению массы при выдержке образца в соответствующей среде или реагенте. Этот критерий, однако, не является универсальным и не отражает природу химических изменений (деструкции).

Даже в стандартах (ГОСТ 12020—66) предусмотрены лишь качественные ее оценки по балльной системе. Так, полимеры, изменяющие за 42 суток массу на 3 … 5%, считаются устойчивыми, на 5 … 8%— относительно устойчивыми, более 8 … 10%—нестойкими- Конечно, эти пределы зависят от вида изделия и его назначения.

Для полимеров характерна высокая стойкость по отношению к неорганическим реактивам и меньшая — к органическим.

Поэтому полимеры широко используются в качестве контейнеров для особо чистых реактивов и воды, защиты и герметизации радиокомпонентов, и особенно полупроводниковых приборов и ИС.

Особенность полимеров состоит еще и в том, что они по своей природе не являются вакуумплотными. Молекулы газообразных и жидких веществ, особенно воды, могут проникать в микропустоты, образующиеся при движении отдельных сегментов полимера. даже если его структура бездефектна.

Для качественной оценки сорбционно-диффузионных процессов в полимерах используются три параметра: коэффициент диффузииD, м2 /с; коэффициент растворимости 5, кг/(м3 *Па); коэффициент проницаемости р, кг/(м*Па*с), причем p=DS. Так, для воды в полиэтилене D=0,8-10-12 м2 /c, S=10-3 кг(м3 Па) и р=8*10-16 кг/(м*Па*с).

Полимеры выполняют роль защиты металлических поверхностей от коррозии в случаях, когда:

- толщина слоя велика,

- полимер оказывает пассивирующее действие на активные (дефектные) центры металла, тем самым подавляя коррозионное действие влаги, проникающей к поверхности металла.

Как видно, герметизирующие возможности полимеров ограничены, а пассивирующее их действие неуниверсально. Поэтому полимерная герметизация применяется в неответственных изделиях, эксплуатирующихся в благоприятных условиях.

Для большинства полимеров характерно старение — необратимое изменение структуры и свойств, приводящее к снижению их прочности. Совокупность химических процессов, приводящих под действием агрессивных сред (кислород, озон, растворы кислот и щелочей) к изменению строения и молекулярной массы, называется химической деструкцией.

Наиболее распространенный ее вид — термоокислительная деструкция—происходит под действием окислителей при повышенной температуре. При деструкции не все свойства деградируют в равной мере: например, при окислении кремнийорганических полимеров их диэлектрические параметры ухудшаются несущественно, так как Si окисляется до оксида, который является хорошим диэлектриком.

Хлорсульфированный полиэтилен

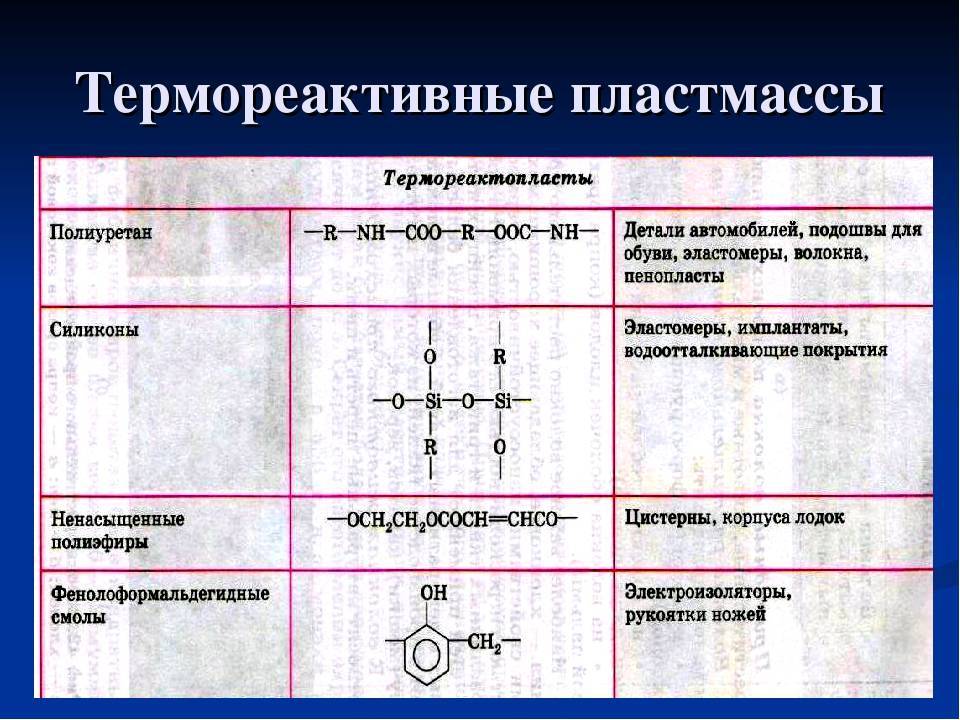

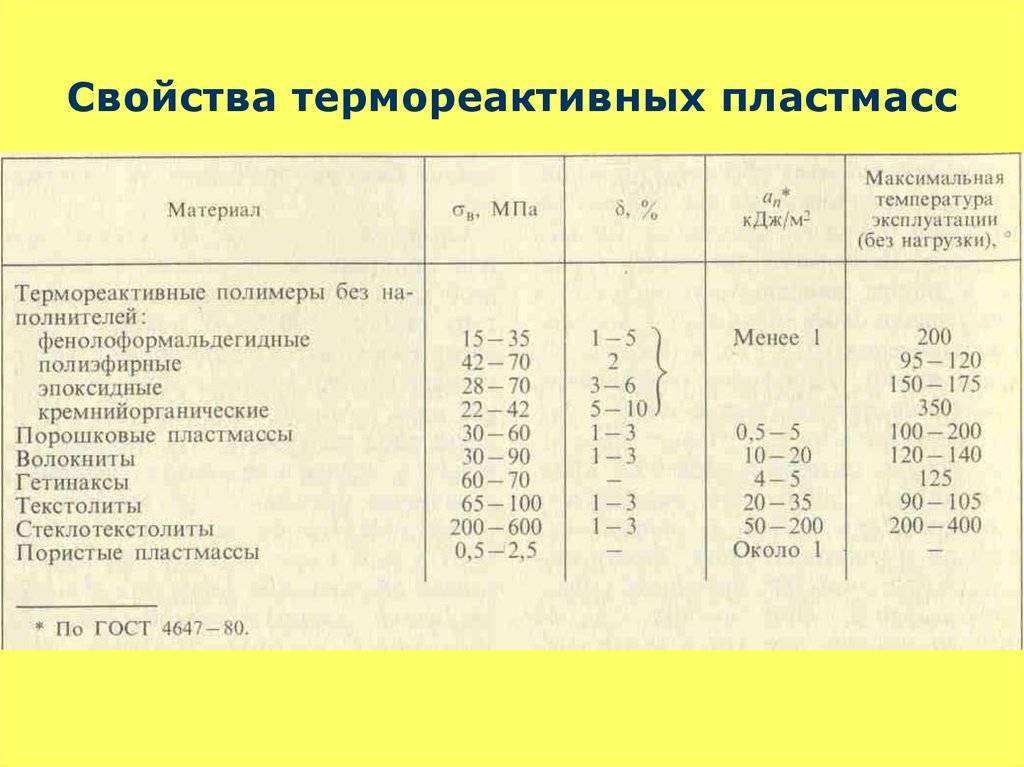

Данное вещество получается при взаимодействии полиэтилена с хлором и сернистым ангидридом. Обработка позволяет существенно повысить степень вулканизации. Основными качествами термореактивных полимеров можно назвать нижеприведенные моменты:

- Вещества данной группы хорошо растворяются в ароматических растворителях и в некоторых разновидностях хлорированных углеводородов.

- Отличительными эксплуатационными качествами можно назвать устойчивость к воздействию различных химикатов, влажности, перепадам температуры и прямых солнечных лучей. Кроме того, термореактивные полимеры данной группы хорошо выдерживают воздействие кислот, щелочей и сильных окислителей. Разрушительное воздействие оказывает только уксусная кислота.

- После прохождения процедуры вулканизации полиэтилен становится теплостойким. Как показывают проведенные тесты, материал может выдерживать воздействие температуры от 60 д 180 градусов Цельсия. Стойкостью к истиранию также повышенная.

Хлорсульфированный полиэтилен

Применяется рассматриваемое вещество для получения смесей, которые используют при производстве наливных полов. Эти материалы становятся износостойкими, могут выдерживать существенное воздействие окружающей среды. Кроме этого, материал получается при изготовлении красок и лаков, которые применяется для защиты металла или бетона, а также других материалов. Некоторые клеящие составы также получаются при применении этого вещества.

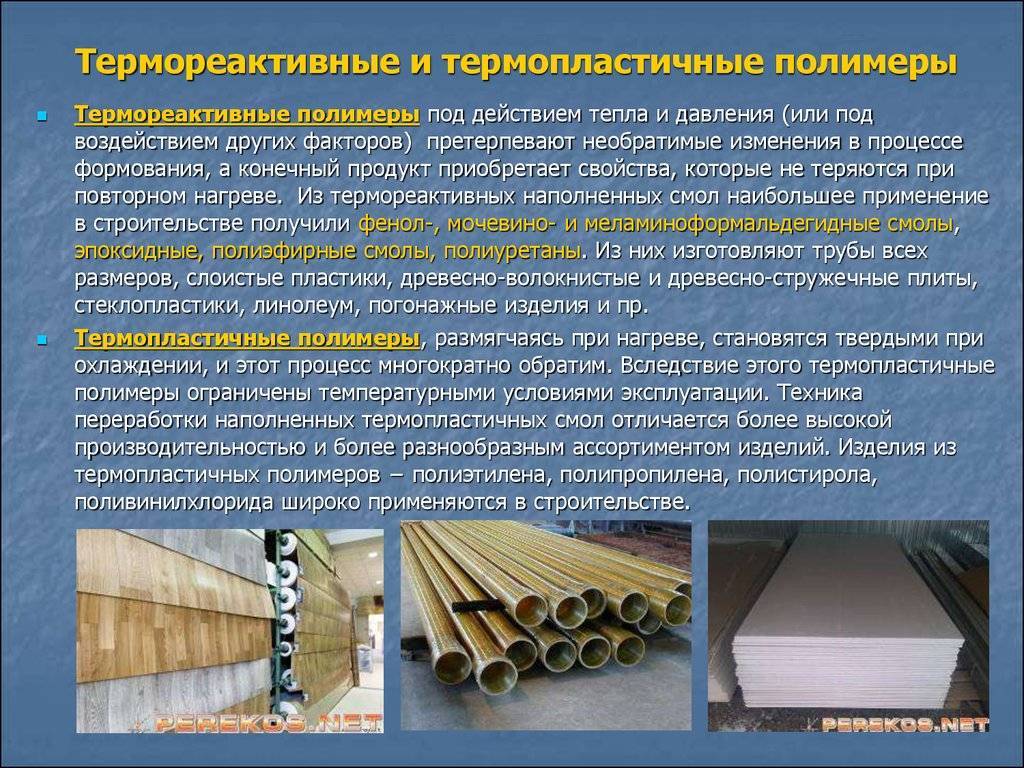

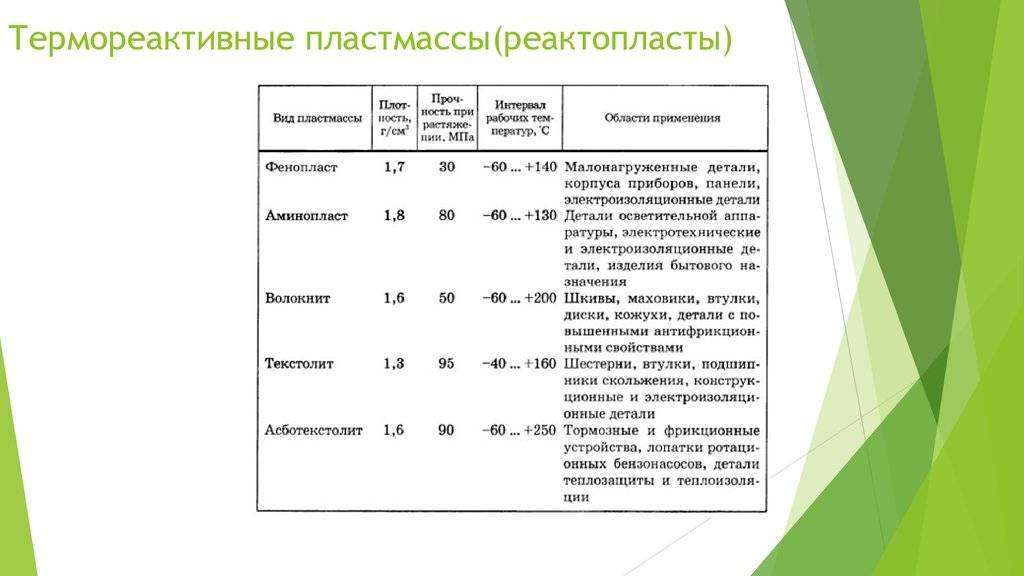

Применение термореактивных материалов

Способность термореактивного материала демонстрировать устойчивость к нагреву, потреблению и механическую прочность делает его превосходно подходящим для использования в деталях, требующих высокого уровня упругости.

Термореактивные пластмассы предлагают улучшенное сочетание термостойкости, структурной целостности и химической стойкости.

Детали из термореактивного материала широко используются в самых разных сферах бизнеса – и используются для приложений в автомобильной промышленности, механической обработке, электротехнике, освещении и энергетике благодаря своим желаемым характеристикам.

Еще одна причина популярности термореактивных пластиков заключается в том, что их производство дешевле. Это может быть достигнуто путем обработки материалов от партии к партии.

Термореактивные материалы также могут иметь сложную геометрию в процессе производства.

Примеры

- Полиэфирная смола системы из стекловолокна: листовые формовочные смеси и формовочные смеси для объемных форм; намотка филамента; ламинация мокрым способом; ремонтные составы и защитные покрытия.

- Полиуретаны: изоляционные пены, матрасы, покрытия, клеи, автомобильные детали, ролики для печати, подошвы для обуви, напольные покрытия, синтетические волокна и т. д. Полиуретановые полимеры образуются путем объединения двух двух- или более функциональных мономеров / олигомеров.

- Полимочевина/полиуретан гибриды, используемые для получения износостойких гидроизоляционных покрытий.

- Вулканизированная резина.

- Бакелит, а фенол-формальдегид смола, используемая в электрических изоляторах и пластмассовых изделиях.

- Дуропласт, легкий, но прочный материал, похожий на бакелит, используемый для изготовления деталей автомобилей.

- Карбамидоформальдегид пена, используемая в фанера, ДСП и МДФ.

- Смола меламина используется на поверхностях столешниц.

- Диаллил-фталат (DAP) используется в высокотемпературных электрических соединителях и других компонентах. Обычно наполнен стеклом.

- Эпоксидная смола используется как матричный компонент во многих пластмассы, армированные волокном например, стеклопластик и пластик, армированный графитом; Кастинг; герметизация электроники; строительство; защитные покрытия; клеи; герметизация и соединение.

- Эпоксидные новолачные смолы, используемые для изготовления печатных плат, электроизоляции, клеев и покрытий по металлу.

- Бензоксазины, используемые отдельно или в сочетании с эпоксидными и фенольными смолами, для структурных препрегов, жидких формовочных и пленочных клеев для композитных конструкций, склеивания и ремонта.

- Полиимиды и Бисмалеимиды Используется в печатных платах и деталях корпусов современных самолетов, аэрокосмических композитных конструкциях, в качестве материала покрытия и для стеклопластиковых труб.

- Цианатные эфиры или полицианураты для электроники, требующей диэлектрических свойств и требований к высокой температуре стекла в конструкционных композитных компонентах аэрокосмической отрасли.

- Формы или направляющие формы (черная пластиковая часть в интегральных схемах или полупроводниках).

- Фуран смолы, используемые при производстве устойчивых биокомпозитных конструкций, цементы, клеи, покрытия и литейные / литейные смолы.

- Силиконовый смолы, используемые для композитов с термореактивной полимерной матрицей и в качестве предшественников композиционных материалов с керамической матрицей.

- Тиолит, электроизоляционный термореактивный фенольный ламинат.

- Виниловый эфир смолы, используемые для мокрого ламинирования, формования и быстросхватывающихся промышленных защитных и ремонтных материалов.

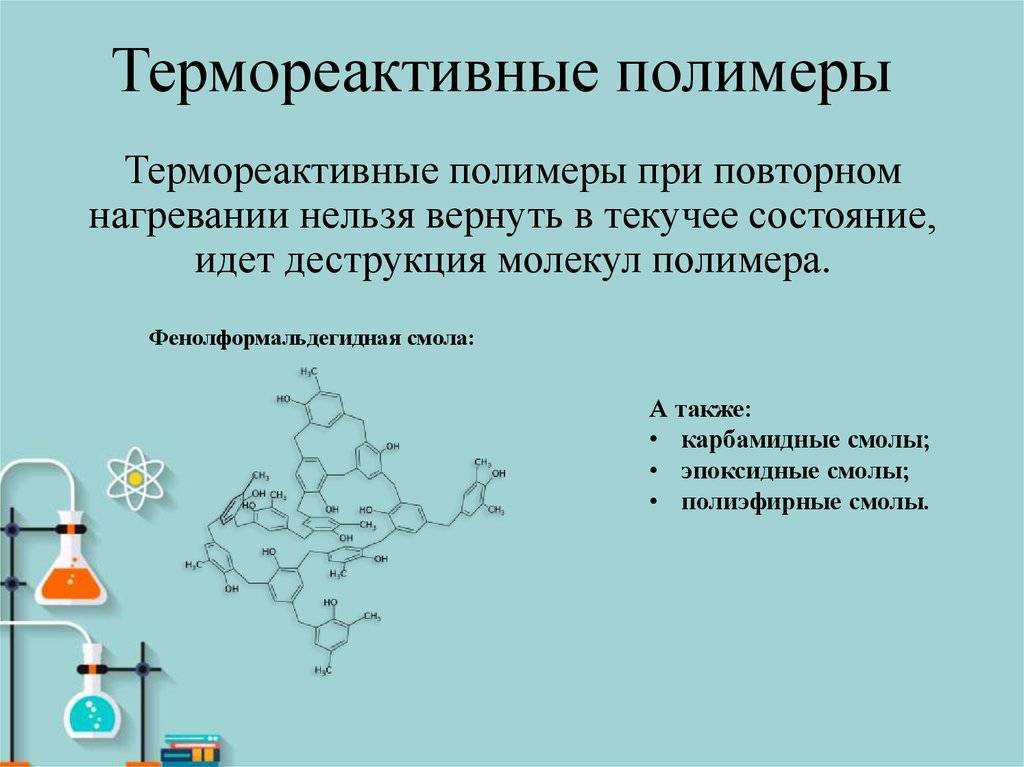

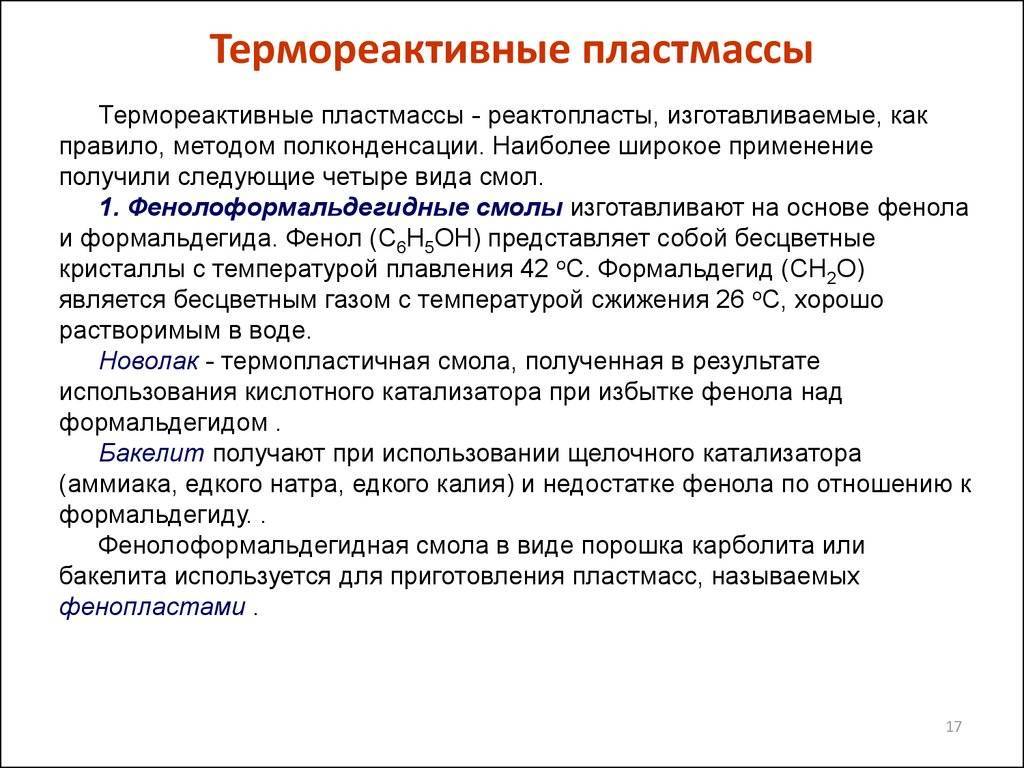

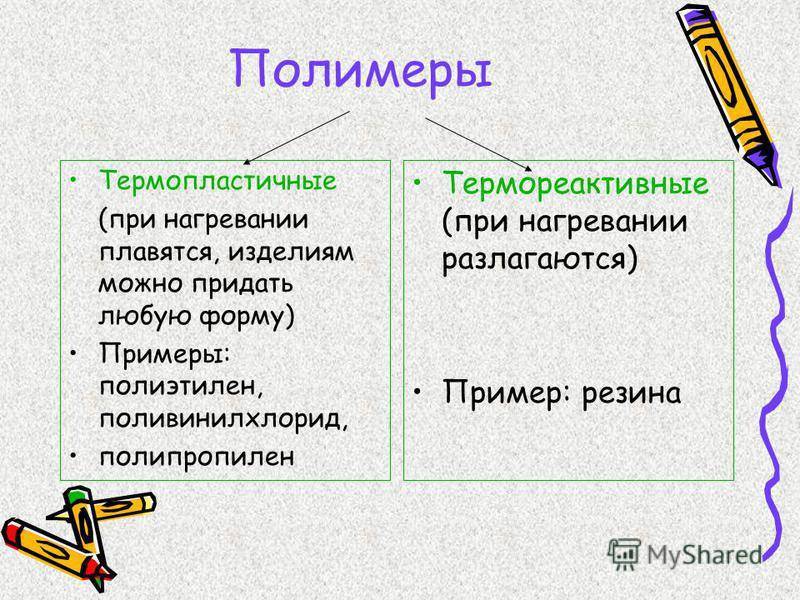

Понятие реактопластов

Одним из основополагающих разделений пластмасс на типы является их деление на реактопласты и термопласты. Если термопласты являются многократно перерабатываемыми полимерами, которые легко плавятся при повышении температуры, принимают заданную форму, застывают, а потом могут быть вновь расплавлены, то реактопласты – полимеры другой природы.

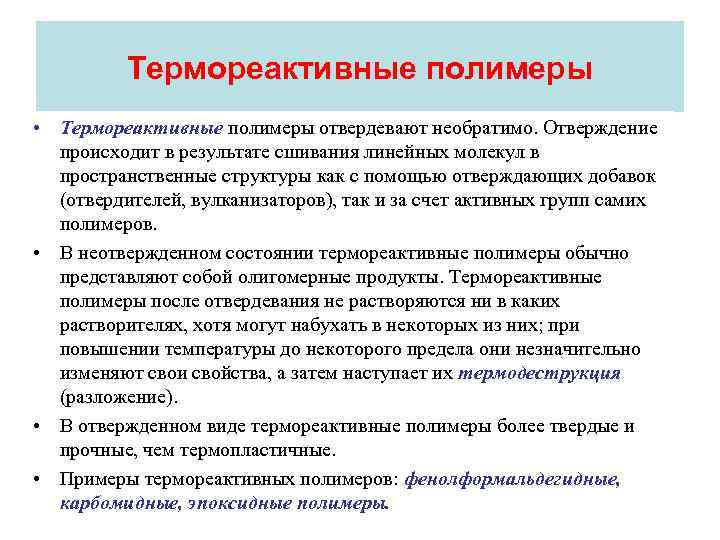

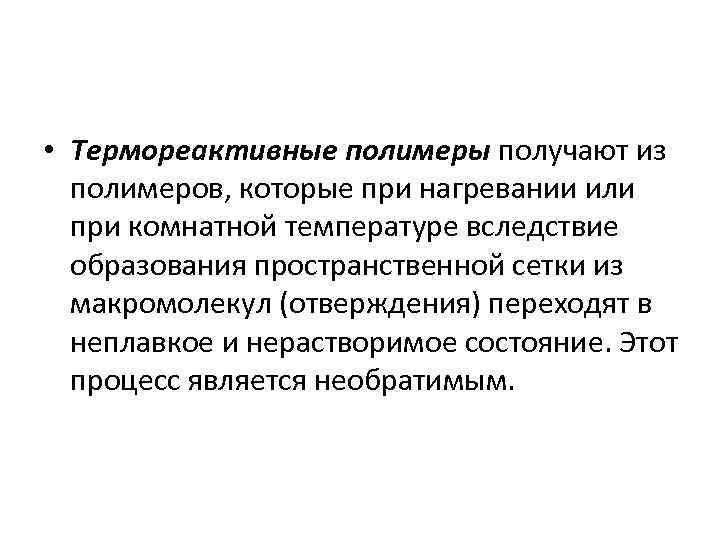

Реактопласты (термореактивные полимеры или термореактопласты), обладают особыми свойствами при нагреве подобно термопластам могут переходить в вязкотекучее состояние (плавиться). Но они не способны переходить из одного фазового состояния в другое многократно. При нагревании в массе термореактивного полимера происходят химические взаимодействия между макромолекулами, которые приводят к образованию трехмерной жесткой структуры сшитого полимера. Такие реакции являются необратимыми, сшитые термореактивные полимеры при дальнейшем повышении температуры могут разрушиться (деструктировать по одному из механизмов), но неспособны к плавлению.

Полистирол

Полистирол – пример самого распространенного термопластичного полимера. На вид он бесцветный, прозрачный и твердый. Полистирол является более прочным и жестким материалом, имеет большую рабочую температуру использования и меньшую склонность к старению по сравнению с полиэтиленом. Считается хорошим электрическим изолятором и обладает высокой водоотталкивающей способностью. Очень стоек к щелочным и кислотным средам, не подвержен плесени и грибкам.

Полистирол хорошо растворяется в углеводородах, сложных эфирах. Он очень хрупкий и хорошо горит.

Для увеличения прочности полистирол соединяют с другими полимерами или каучуком. Готовые изделия и заготовки из полистирола легко поддаются обработке. Детали изготавливаются при помощи литья жидкого компонента либо способом выдавливания под давлением.

Из полистирола изготавливают лабораторную химическую посуду, трубки, нити, пленки и ленты. Широко используется материал в электротехнике при производстве изоляторов и, в первую очередь, защитной оболочки на электрические провода. Для промышленной дальнейшей обработки материал первоначально выпускается в листах и в виде крошки, которые в дальнейшем могут служить сырьем для конечных деталей и механизмов.

Полистирол популярен в процессе сополимеризации, когда смешивают два и более полимера. Получаются материалы, которым придаются дополнительные полезные свойства своих компонентов. Как правило, это прочность, огнестойкость, стойкость к растрескиванию. Жидкий полистирол с растворителем применяется при производстве клеев и клеевых основ. Широко используется в строительстве при производстве пенополистирола. Из данного материала выпускаются теплоизоляционные блоки.

Пенополистирол используется для теплоизоляции холодильных установок, продуктовых витрин и другого торгового оборудования. Данный материал внешне напоминает застывшую пену. Хорошо выдерживает повышенную влажность, не подвержен гниению, стоек к образованию бактерий и грибков. Может использоваться при температуре до + 70С градусов. Главный недостаток пенополистирола – повышенная горючесть.

Применяется как термо- и звукоизоляционный материал при производстве бытовок, а также различной бытовой и промышленной техники, в пищевой промышленности – для изоляции камер хранилищ, трюмов плавучих средств и помещений для хранения продуктов питания при отрицательных температурах до -35С градусов. Используется также в производстве упаковочного материала.

Химический процесс [ править ]

Отверждение термореактивной смолы превращает ее в пластик или эластомер ( каучук ) за счет сшивки или удлинения цепи за счет образования ковалентных связей между отдельными цепями полимера. Плотность сшивки варьируется в зависимости от смеси мономеров или форполимеров и механизма сшивки:

Акриловые смолы, сложные полиэфиры и сложные виниловые эфиры с ненасыщенными центрами на концах или в основной цепи обычно связаны путем сополимеризации с ненасыщенными мономерными разбавителями, с отверждением, инициированным свободными радикалами, генерируемыми ионизирующим излучением, или фотолитическим или термическим разложением радикального инициатора – на интенсивность сшивания влияет степень ненасыщенности основной цепи форполимера;

Эпоксидные функциональные смолы можно гомополимеризовать с анионными или катионными катализаторами и нагреванием или сополимеризовать посредством реакций нуклеофильного присоединения с многофункциональными сшивающими агентами, которые также известны как отвердители или отвердители. По мере протекания реакции все больше и больше образуются молекулы и образуются сильно разветвленные сшитые структуры, причем на скорость отверждения влияет физическая форма и функциональность эпоксидных смол и отвердителей – постотверждение при повышенной температуре вызывает вторичное сшивание гидроксильных функциональных групп основной цепи, которые конденсируются с образованием эфирных связей;

Полиуретаны образуются, когда изоцианатные смолы и форполимеры комбинируются с полиолами с низкой или высокой молекулярной массой, при этом строгие стехиометрические соотношения необходимы для контроля нуклеофильной аддитивной полимеризации – степень сшивки и конечный физический тип (эластомер или пластик) регулируется в зависимости от молекулярной массы и функциональность изоцианатных смол, форполимеров и точных комбинаций выбранных диолов, триолов и полиолов, при этом на скорость реакции сильно влияют катализаторы и ингибиторы; полимочевины образуются практически мгновенно, когда изоцианатные смолы комбинируются с длинноцепочечными аминными функциональными полиэфирными или полиэфирными смолами и короткоцепочечными диаминовыми наполнителями – реакция нуклеофильного присоединения амин-изоцианат не требует катализаторов.Полимочевины также образуются при контакте изоцианатных смол с влагой;

Все фенольные, амино- и фурановые смолы отверждаются поликонденсацией, включающей выделение воды и тепла, с контролем за инициированием отверждения и экзотермией полимеризации, зависящим от температуры отверждения, выбора катализатора или загрузки и метода обработки или давления – степени предварительной полимеризации и уровня остаточных остатков. Содержание гидроксиметила в смолах определяет плотность сшивки.

Бензоксазины отверждаются экзотермической полимеризацией с раскрытием кольца без выделения каких-либо химических веществ, что приводит к почти нулевой усадке при полимеризации.

Смеси термореактивных полимеров на основе мономеров и форполимеров термореактивных смол могут быть составлены, применены и обработаны различными способами для создания отличительных свойств отверждения, которые не могут быть достигнуты с помощью термопластичных полимеров или неорганических материалов. Применение / применение в процессах и методы для термореактивных материалов включают в себя защитное покрытие , бесшовные полы , строительные растворы для гражданского строительства для соединения и инъекции, растворы , формовочные пески, клеи , герметики , отливки , заливку , электроизоляцию ,Инкапсуляция , 3D печать , твердые пены , мокрая планировка до ламинирования, пултрузия , гелькоуты , намотка нити , пра-pregs , и формование. Конкретными методами формования термореактивных материалов являются:

- Реактивное литье под давлением (используется для таких предметов, как ящики для бутылок из-под молока)

- Экструзионное формование (используется для изготовления труб, тканевых нитей и изоляции электрических кабелей)

- Компрессионное формование (используется для формования термореактивных пластиков SMC и BMC )

- Спиновое литье (используется для изготовления рыболовных приманок и приспособлений , игровых миниатюр , фигурок , эмблем, а также изготовления и замены деталей)

Каучук и каучукоподобные полимеры

Каучуки и каучукоподобные полимеры сегодня получили самое широкое распространение. От обычных полимеров они отличаются тем, что при прикладывании силы вещество может растягиваться в 2-10 раз. После того как приложенная сила пропала, длина становится прежней. Подобная реакция на прикладываемую силу характеризуется следующим образом:

- Молекулы рассматриваемых полимеров не выстроены в ряд, а расположены по спирали.

- Взаимодействие между отдельными молекулами невысокое, что и определяет хорошую гибкость.

- Молекулы соединяются в небольшом количестве мест, что также обеспечивает эластичность.

Огромное количество термореактивных полимеров из этой группы плохо растворяется, а при воздействии органических растворителей структура набухает.

К другим особенностям термореактивных полимеров данной группы отнесем нижеприведенные моменты:

- Может проводится сшивка, за счет чего увеличивается количество молекулярных связей.

- У получаемого продукта, который часто называют резиной, при вулканизации существенно повышается показатель эластичности, но совсем пропадает способность к растворению.

- При увеличении количества сшивок образуются термореактивные полимеры повышенной прочности, который называют эбонитом. При сшивке в большинстве случаев применяется сера.

Рассматриваемый термореактивный полимер получил широкое применение также и в строительстве. При его использовании производят различные клеи и мастики, обладающие повышенной эластичностью. Кроме этого, проводится добавление каучука в битумные и полимерные материалы, что позволяет существенно повысить их герметичность и другие эксплуатационные свойства. Термореактивные полимеры этой группы применяются и для модификации бетона.

Приготовление термореактивого связующего в лабораторных условиях и расчет массы компонентов

Полимерное связующее состоит из нескольких компонентов:

- смолы,

- отвердителя,

- катализатора,

- пластификатора и др.

Для приготовления определенного количества связующего необходимо с достаточной точностью определять массы соответствующих компонентов. Только при точном соблюдении рецептуры и заданного соотношения ингредиентов получают качественные материалы. Состав компонентов определен эмпирически или путем расчетов.

Необходимую массу, с учетом потерь (примерно 10%), принимают равной сумме массовых частей всех компонентов. Расчет компонентов проводят путем составления соответствующих пропорций.

Основные составы связующих, наиболее часто применяемых в промышленности, приведены в таблице 2.

Таблица 2:Состав и режимы отверждения полимерных связующих

| № п/п | Смола(мас.ч.) | Ускоритель (мас. ч.) | Пластификатор (мас. ч.) | Отвердитель (мас. ч.) | Отверждение |

| 1 | ЭД–20100 | ПН-120 | ПЭПА10-20 | 24 часа | |

| 2 | КЕ100 | ДБФ20 | – | ПЭПА10 | 1 час |

| 3 | ЭД–20 (КЕ)100 | – | ПН-120 | ТЭАТ10 | 1,5–2 часа при 100°С |

| 4 | КЕ100 | – | ПН-120 | МА20 | 5 часов |

| 5 | ПН–1100 | НК8–10 | Гипериз3–5 | – | 1 час при 60°С |

| 6 | ПН–1100 | НК0,4–0,5 | ПМЭК1 | – | 2–2,5 часа при 20°С |

| 7 | ПН–1100 | НК-11–8 | ПМЭК3 | – | 2–2,5 часа при 20°С |

| 8 | ФФС100 | – | – | МА3 | Ступенчатое: 1 час при 50 -95°С;90–110°С;105–98°С |

Компоненты связующего вводят в смолу постепенно. Все тщательно перемешивают для равномерного распределения по объему

Перемешивание проводят осторожно, чтобы предотвратить образование пузырьков воздуха. Отвердитель вводят в композицию последним

Высоковязкую смолу при ее использовании вначале подогревают до 80°С и в теплую вводят пластификатор или разбавитель.

Используя связующее, необходимо соблюдать осторожность, так как при прохождении реакции отверждения возможен разогрев композиции до 200°С. Оборудование и материалы: компоненты, необходимые для приготовления эпоксидного и полиэфирного связующего, весы, стеклянная палочка, емкость для перемешивания композиции, термошкаф

Оборудование и материалы: компоненты, необходимые для приготовления эпоксидного и полиэфирного связующего, весы, стеклянная палочка, емкость для перемешивания композиции, термошкаф.

Ход работы. Рассчитывают массы компонентов для приготовления 100 г связующего на основе эпоксидной смолы по рецептуре №1 (таблица 2) – ЭД-20 – 100 мас. ч, ПН-1 – 20 мас. ч., ПЭПА – 10 мас. ч.

Определяют массы компонентов, составляя соответствующие пропорции. Масса связующего с учетом потерь равна 110 г, что соответствует 130 мас. ч. связующего (100+20+10).

Тогда 110 г (связующее) – 130 мас. ч, Х1(ЭД–20) – 100 мас. ч., Х2 (ПН–1) – 10 мас. ч., Х3 (ПЭПА) – 20 мас. ч. Решая пропорции получаем, что для приготовления заданного количества связующего необходимо взять 84,6 г – ЭД-20; 8,4 г – ПН–1; 16,9 г – ПЭПА.

Аналогичным образом проводят расчет компонентов связующих по рецептурам 2–8 из таблицы 2. Для приготовления связующего емкость взвешивают на лабораторных весах с точностью до 0,1 г. Вливают рассчитанное количество смолы, затем постепенно вводят необходимое количество компонентов, тщательно перемешивая композицию.

Примеры

- Полиэфирная смола системы из стекловолокна: листовые формовочные смеси и формовочные смеси для объемных форм; намотка филамента; ламинация мокрым способом; ремонтные составы и защитные покрытия.

- Полиуретаны: изоляционные пены, матрасы, покрытия, клеи, автомобильные детали, ролики для печати, подошвы для обуви, напольные покрытия, синтетические волокна и т. д. Полиуретановые полимеры образуются путем объединения двух двух- или более функциональных мономеров / олигомеров.

- Полимочевина/полиуретан гибриды, используемые для получения износостойких гидроизоляционных покрытий.

- Вулканизированная резина.

- Бакелит, а фенол-формальдегид смола, используемая в электрических изоляторах и пластмассовых изделиях.

- Дуропласт, легкий, но прочный материал, похожий на бакелит, используемый для изготовления деталей автомобилей.

- Карбамидоформальдегид пена, используемая в фанера, ДСП и МДФ.

- Смола меламина используется на поверхностях столешниц.

- Диаллил-фталат (DAP) используется в высокотемпературных электрических соединителях и других компонентах. Обычно наполнен стеклом.

- Эпоксидная смола используется как матричный компонент во многих пластмассы, армированные волокном например, стеклопластик и пластик, армированный графитом; Кастинг; герметизация электроники; строительство; защитные покрытия; клеи; герметизация и соединение.

- Эпоксидные новолачные смолы, используемые для изготовления печатных плат, электроизоляции, клеев и покрытий по металлу.

- Бензоксазины, используемые отдельно или в сочетании с эпоксидными и фенольными смолами, для структурных препрегов, жидких формовочных и пленочных клеев для композитных конструкций, склеивания и ремонта.

- Полиимиды и Бисмалеимиды Используется в печатных платах и деталях корпусов современных самолетов, аэрокосмических композитных конструкциях, в качестве материала покрытия и для стеклопластиковых труб.

- Цианатные эфиры или полицианураты для электроники, требующей диэлектрических свойств и требований к высокой температуре стекла в конструкционных композитных компонентах аэрокосмической отрасли.

- Формы или направляющие формы (черная пластиковая часть в интегральных схемах или полупроводниках).

- Фуран смолы, используемые при производстве устойчивых биокомпозитных конструкций, цементы, клеи, покрытия и литейные / литейные смолы.

- Силиконовый смолы, используемые для композитов с термореактивной полимерной матрицей и в качестве предшественников композиционных материалов с керамической матрицей.

- Тиолит, электроизоляционный термореактивный фенольный ламинат.

- Виниловый эфир смолы, используемые для мокрого ламинирования, формования и быстросхватывающихся промышленных защитных и ремонтных материалов.

Другие распространенные термопластичные полимеры

Также можно выделить еще целый ряд полимеров, которые хорошо зарекомендовали себя в строительстве, робототехнике и производстве бытовых приборов, деталей и компонентов для них.

Поливинилхлорид широко применяется при производстве пластмасс, используемых в конечных изделиях в строительстве: линолеум и декоративная плитка, водопроводные трубы, плинтуса, запасные части, шестеренки, и других подвижные детали бытовых приборов и техники.

Поливинилацетат – очень часто применяется в строительстве в виде связующих компонентов для лаков, красок, как пластификатор для цементных растворов.

Фторопласт – считается фторсодержащим полимером. Материал широко применяются в электро- и радиотехнике, при производстве водопроводных труб, вентилей и кранов, бытовых и промышленных насосов, медицинских инструментов и техники, в криогенных емкостях для нанесения на поверхность.

Из всего сказанного можно сделать вывод, что повседневно нас окружают изделия, техника, посуда и приборы, которые изготовлены или содержат в своей основе термопластичные полимеры. Такую популярность им придают эксплуатационные свойства, такие как твердость, стойкость к кислотам и щелочам, долговечность, универсальность и легкость в обработке, малый вес и большой диапазон рабочих температур.

Нейтральный цвет всех полимеров позволяет с легкостью окрашивать заготовки и конечный продукт в любую желаемую палитру. Это дает возможность подбирать готовые изделия из пластмасс под цвет комнаты и интерьера любой формы и сложности исполнения.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

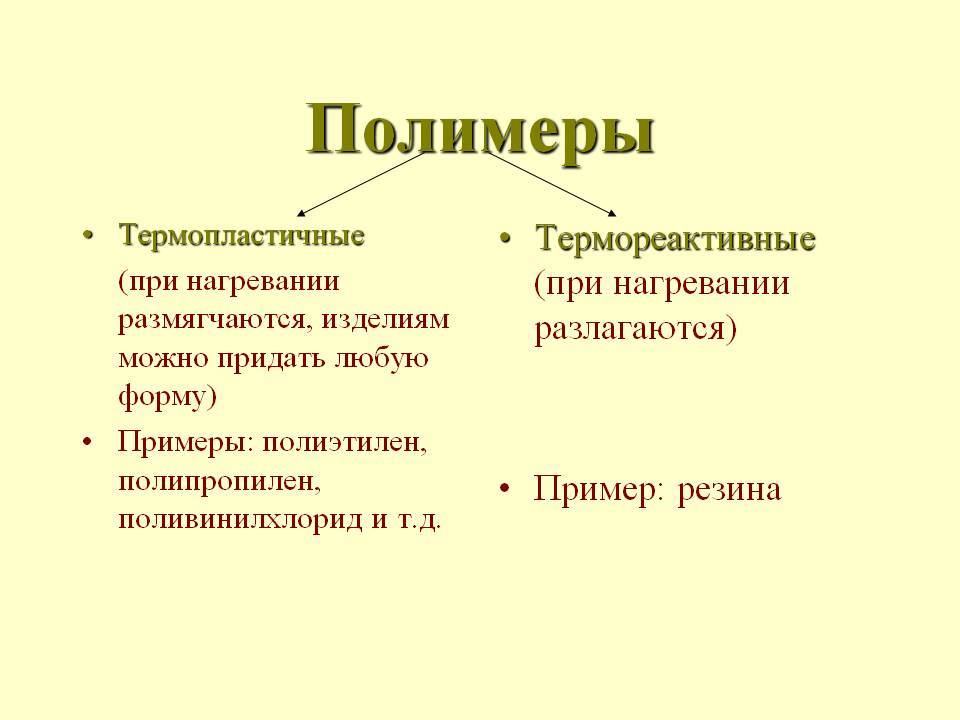

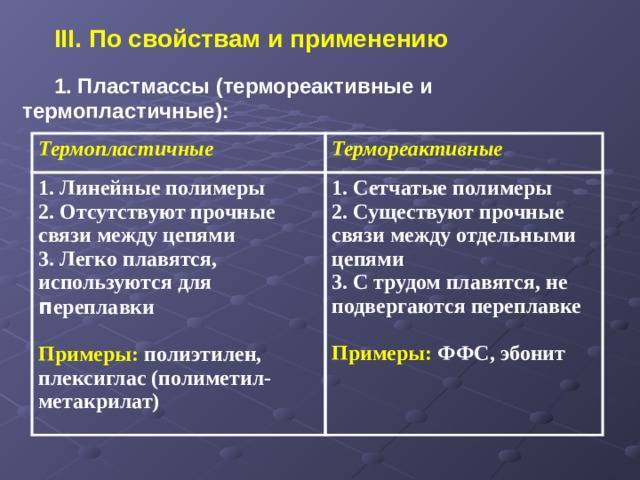

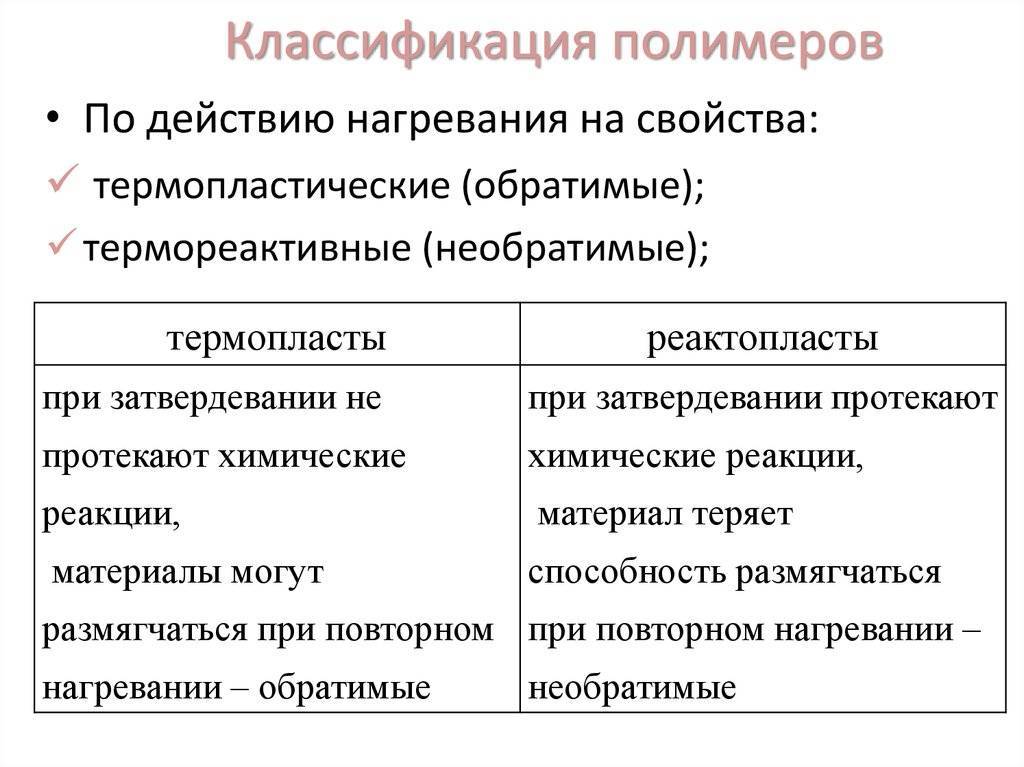

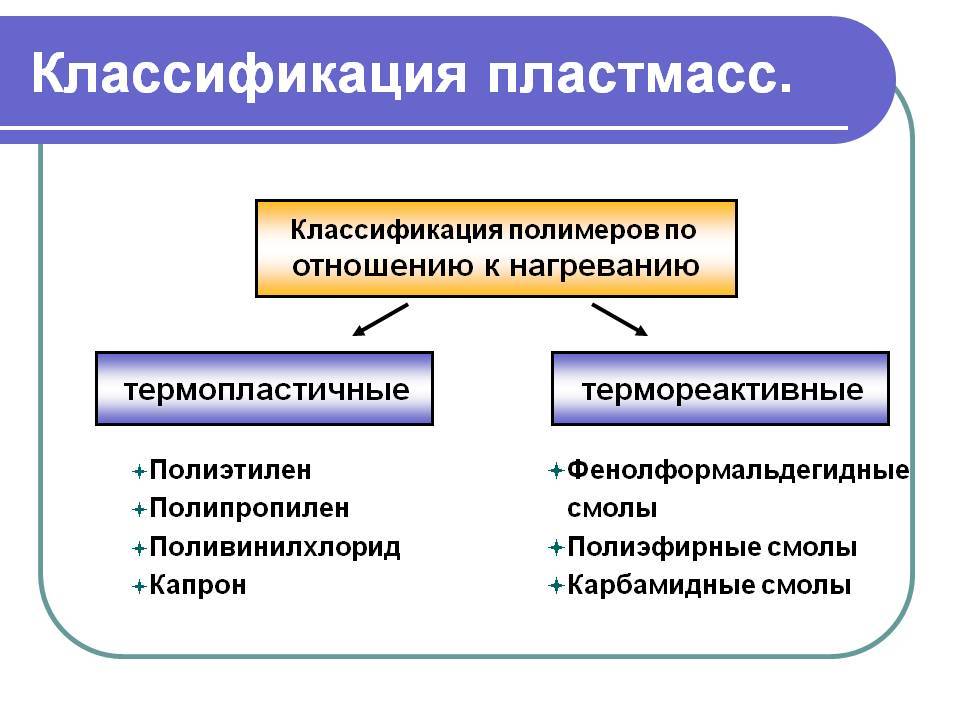

Реакция полимера на механическое воздействие при повышенных температурах зависит от его строения. Возможна следующая схема классификации полимеров в зависимости от их поведения при высоких температурах:

- Все полимеры можно разделить на термопласты (или термопластичные полимеры) и реактопласты (или термореактивные полимеры)

- Термопласты размягчаются при повышении температуры литья под давлением и становятся подобными жидкостям, а при охлаждении они твердеют

- Этот процесс обратим и может быть повторен несколько раз.

Термопласты – сравнительно мягкие материалы. Большинство линейных гибкоцепных полимеров и полимеров с относительно небольшим содержанием боковых ветвей принадлежат к классу термопластов.

Если говорить о молекулярном уровне, то это означает, что с повышением температуры вторичные связи разрушаются благодаря интенсивным молекулярным движениям. При этом становится возможным относительное перемещение соседних цепей при приложении напряжений. Если же расплавленный термопласт нагреть до слишком высокой температуры, то при литье под давлением начинается необратимая термодеструкция (разрушение он перегрева полимера).

Производство изделий из таких материалов происходит при одновременном воздействии повышенных температур и давления. Примеры обычных распространенных термопластов это полиэтилен, полистирол, полиэтилентерефталат и поливинилхлорид.

Достоинства и недостатки

Термореактивные полимеры имеют достаточно большое количество достоинств и недостатков. К достоинствам можно отнести:

- Невысокую стоимость. Следует учитывать, что особенности производства подобных веществ позволяют существенно снизить стоимость полимеров.

- Невысокая температура отвердевания является еще одним достоинством термореактивных полимеров.

- Высокие пропитывающие способности. Примеры термореактивных полимеров встречаются практически в каждой отрасли промышленности, могут связываться с другими материалами.

- Малую исходную вязкость.

Есть достаточно большое количество недостатков, которые следует рассмотреть:

- Происходит усадка после полного отвердевания.

- Процесс формования проходит на протяжении достаточно длительного времени.

- Растворители, отвердители и активаторы обладают достаточно высокой токсичностью.

- Непродолжительные сроки хранения. Рассматривая термореактивные полимеры следует учитывать, что многие не могут храниться более полугода. Поэтому следует всегда изучать инструкции по применению.

Применение термореактивных полимеров

Стоит учитывать тот момент, что следует рассматривать достоинства и недостатки каждой разновидности полимеров по отдельности. Это связано с тем, что все разновидности обладают своими определенными эксплуатационными качествами. Рассмотрим все разновидности термореактивных полимеров подробнее.