Устройство машин для металлизации

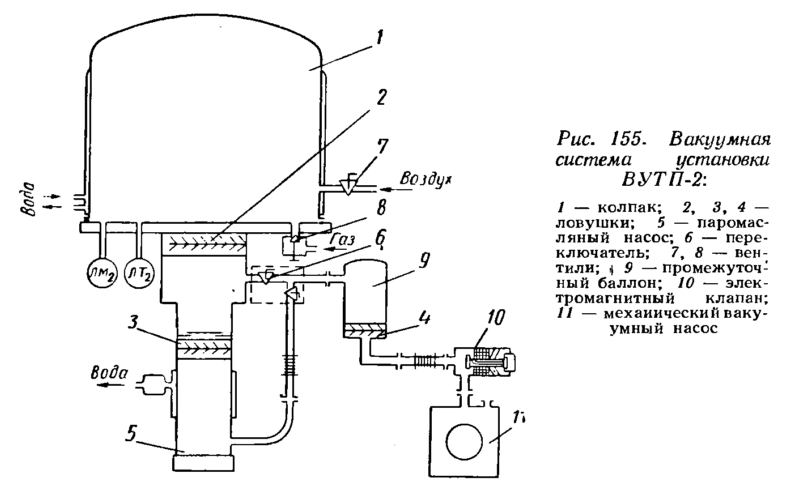

Помимо основной камеры, где и происходят процессы напыления, оборудование включает множество вспомогательных систем и функциональных компонентов. В первую очередь стоит выделить непосредственно источники распыляемого материала, коммуникации которых связываются с газораспределительным комплексом. Чтобы установка вакуумной металлизации могла обеспечивать нужные для конкретной задачи обработки параметры, подающие каналы напыления с регуляторами позволяют, в частности, настраивать температурный уровень, скорость направления потоков и объемы. В частности эта инфраструктура формируется натекателями, насосами, клапанами, фланцевыми элементами и прочей арматурой.

В современных установках для той же регуляции рабочих параметров используются датчики, подключенные к микропроцессорному блоку. Учитывая заданные требования и фиксируя текущие фактические значения, аппаратура без участия оператора может корректировать режимы обработки. Также для облегчения процессов эксплуатации оборудование дополняется внутрикамерными системами очистки и калибровки. Благодаря такой оснастке упрощается ремонт вакуумной металлизации машины, поскольку постоянная и своевременная чистка минимизирует риски перегрузок пневмодвигателей, манипуляторов и коммуникационных контуров. Последние и вовсе рассматриваются как расходная часть, замена которой в агрегатах непрерывного действия выполняется в регулярном порядке техобслуживания.

Смотреть галерею

Выбор

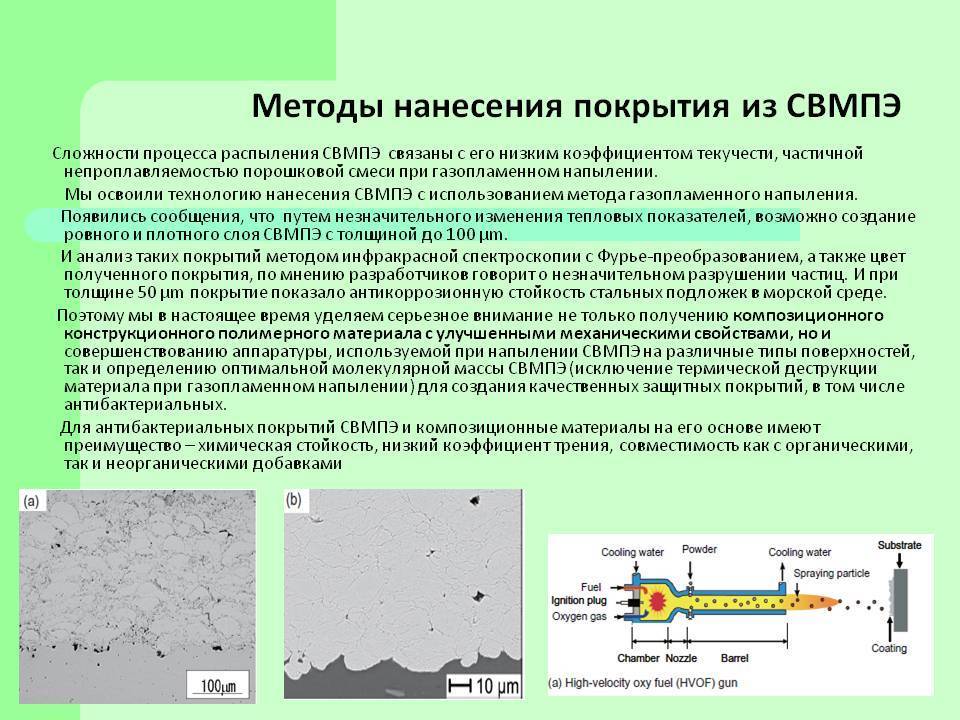

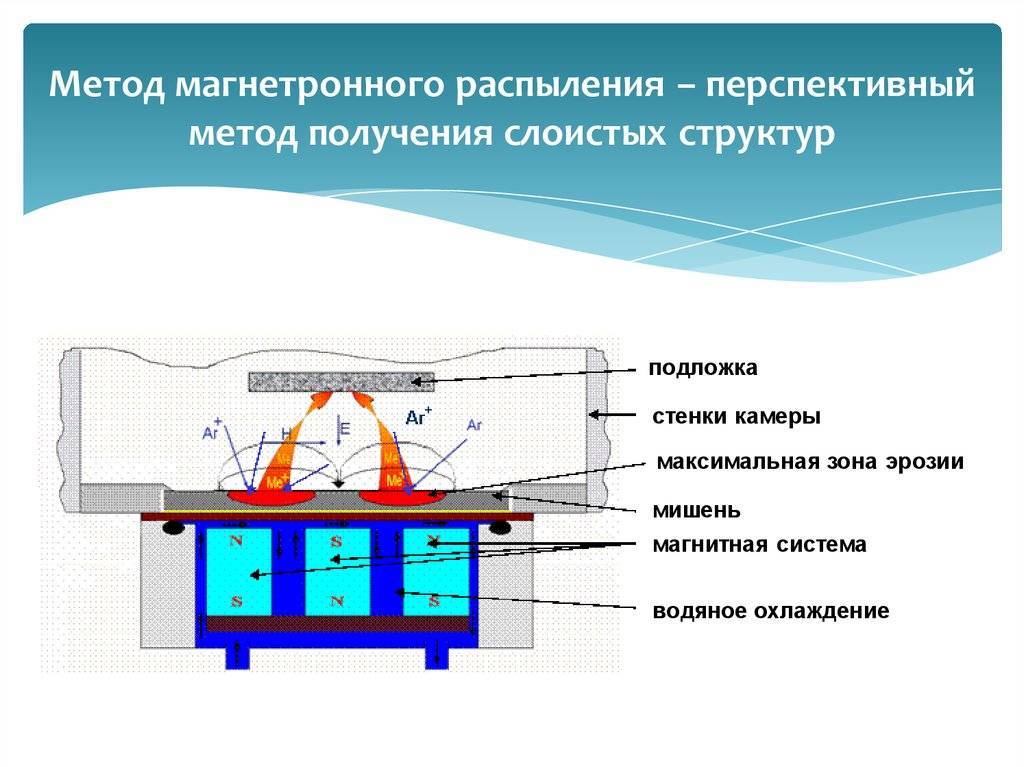

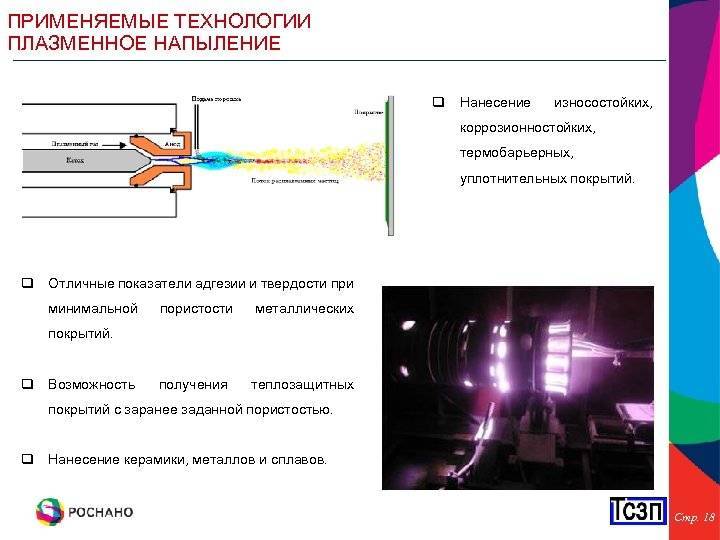

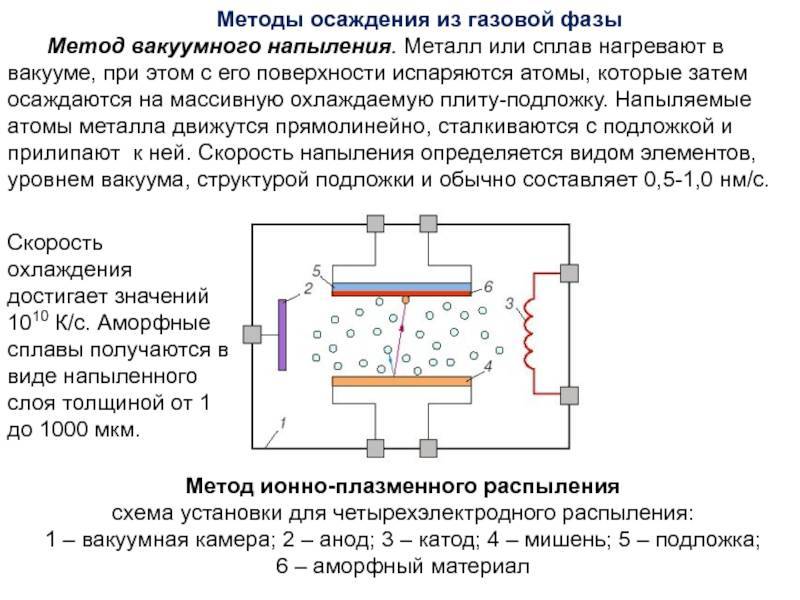

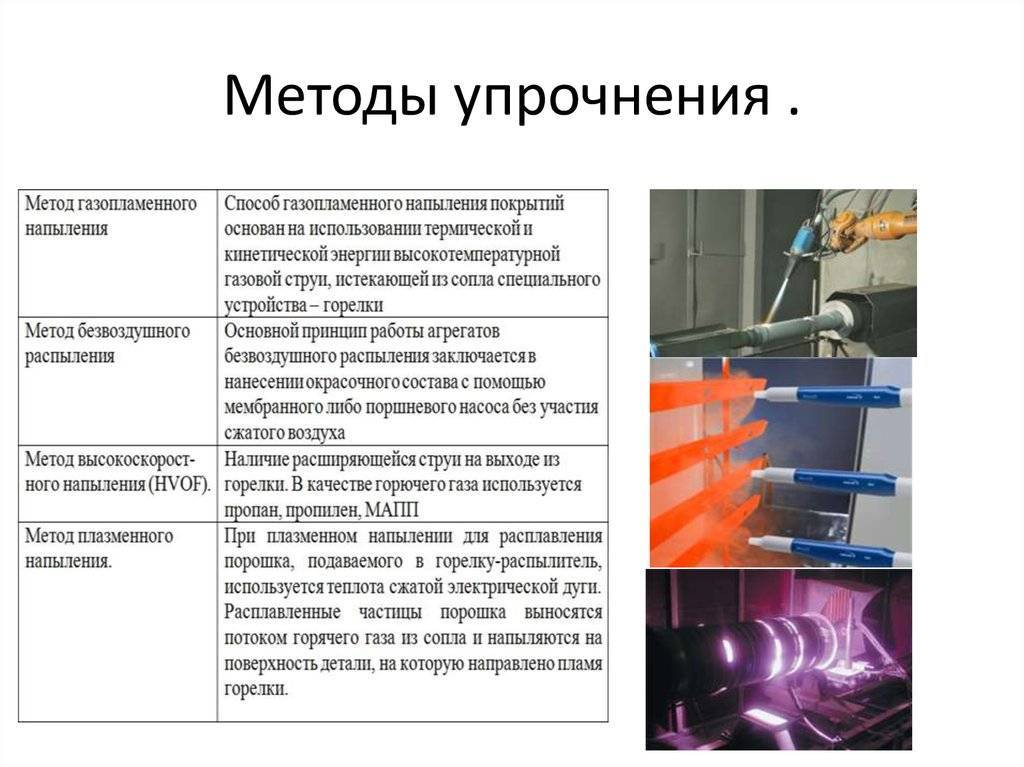

Состоит из определения способа напыления (см. табл.), напыляемого материала, оборудования, технологических режимов для получения заданных свойств покрытия. Параметры режима работы оборудования, связанные с тепловой мощностью и скоростью истечения энергетической струи, выбираются с учетом коэффициента использования материала, адгезии, пористости, проплавляемости покрытия, количественного распределения оплавленных частиц по пятну напыления и других характеристик.

Выбор материала для формирования покрытия определяется условиями эксплуатации напыляемых деталей, требованиями к его толщине и физико-механическим характеристикам после напыления и обработки. Практически, известно около 100 видов распыляемых материалов.

Организация процесса в домашних условиях

Без специального оборудования можно применить технологию поверхностного химического покрытия, но для вакуумной обработки в любом случае потребуется соответствующая камера. На первом этапе подготавливается сама заготовка – ее следует очистить, обезжирить и при необходимости выполнить шлифование. Далее объект помещается в камеру вакуумной металлизации. Своими руками можно выполнить и специальную оснастку на рельсах из профильных элементов. Это будет удобный способ загрузки и выгрузки материала, если планируется обработка в регулярном режиме. В качестве источника частиц металлизации применяются так называемые болванки – из алюминия, латуни, меди и др. После этого камера настраивается на оптимальный режим обработки и начинается процесс напыления. Готовое изделие сразу после металлизации можно покрыть вручную вспомогательными защитными покрытиями на основе лаков.

Преимущества вакуумного напыления (покрытия) отражателей фар в

Восстановление отражателей фар представляет собой восстановление отражающей части линзы, которая непосредственно выгорает. Метод восстановления — вакуумная металлизация отражателей фар. Суть технологического процесса заключается в помещении подготовленной к покрытию детали в камеру, в которой создается вакуум. Далее, под воздействием электрического тока испаряется алюминий и конденсируется на поверхностях внутренних частях линз. Именно так и производятся штатные линзы. Минусов абсолютно нет никаких, только плюсы:

- вся конструкция фар остается штатной, никаких доработок

- изначально известен результат, свет станет именно такой как в новых фарах

- Цена. Минимум в два раза дешевле замены линз

- Качество и надежность

- Гарантия на покрытие 2 года

Многие компании, обещающие восстановить зеркало отражателя фар, зачастую используют для этого химическое или гальваническое хромирование. Этот метод при всех его достоинствах абсолютно не подходит для оптики: хромированное покрытие на 40% хуже алюминия отражает свет, а серебрение имеет большой недостаток — химическую неустойчивость тонкого серебряного слоя, из-за образования на его поверхности сульфида серебра в результате взаимодействии с молекулами сероводорода, которые всегда присутствуют в воздухе, хотя бы и в ничтожных концентрациях.

Виды диффузионной металлизации

Классификацию видов диффузионной металлизации можно провести по нескольким признакам. В первую очередь по типу металла, который будет посредством диффузии проникать внутрь поверхностного слоя. Здесь выделяют:

- Алитирование, когда термохимическим способом деталь насыщают атомами алюминия.

- Хромирование – диффузионное насыщение стали атомами хрома.

- Титанирование – внедрение атомов титана в поверхностный слой стали.

- Цинкование, когда термохимическим способом металлическую деталь насыщают элементарными частицами цинка.

- Силицирование – диффузионное насыщение стали кремнием.

- Борирование – получение высокопрочного поверхностного слоя металла путем внедрения туда атомов бора диффузионным способом.

По состоянию среды, где протекает обработка металла диффузионным способом, металлизация проводится:

- в твердой среде;

- в жидкой среде;

- в газообразной среде.

Твердая металлизация

Этот тип металлизации проводят посредством использования активной твердой среды на основе ферросплавов. Под эту категорию подпадают ферросилиций, ферроалюминий, феррохром (перечисленные компоненты вводят в рабочую область как порошки), плюс к ним еще добавляют аммоний хлористый (NH4Cl), не превышающий 5% от общей массы твердого компонента. Засыпанные порошком детали помещают внутрь специальной печи. Насыщение в твердой среде проводят для стали, кобальта, никеля, титана и других металлов при температуре от 1000 до 1500 градусов по Цельсию. При повышении температуры до рабочего уровня аммоний хлористый начинает вступать в реакцию с ферросплавом, результатом чего является выделение нестойких термических хлоридов металла CrCI2, AlCI3, SiCI4 и других. Эти хлориды, соприкасаясь со стальной поверхностью, начинают диссоциировать. Выделяется химически активный элемент, который проникает в поверхностный слой изделия, насыщая его.

Жидкая металлизация

Диффузионное насыщение в жидкой среде применяют, когда необходимо провести цинкование, хромирование, меднение, алитирование. Для этого используют так называемые ванны-печи, куда помещен расплав, который будет диффундировать, либо соль этого металла. Необходимые для обработки детали помещают в эту жидкую среду при температуре от 800 до 1300 градусов по Цельсию.

Жидким методом можно осуществить диффузионную металлизацию одновременно несколькими элементами. При комплексной металлизации получают такие типы покрытия, как хромоникелирование, хромоалитирование, хромотитанирование.

Газовая металлизация

Диффузию газовой средой проводят для стали и других металлов такими элементами, как молибден, хром, алюминий, титан, ниобий, вольфрам. Химические газообразные соединения этих элементов при соприкосновении с основным металлом вступают с ним в реакцию, и результатом этого является диффузия. Газовой средой обычно выступают галогениды металлов, атомы которых должны проникнуть внутрь поверхностного слоя металлического изделия. Металлизацию газовую проводят в печах муфельного типа или в специализированной конструкции, где поддерживается температура порядка 700–1000 градусов по Цельсию.

Понятие о вакуумной металлизации

С помощью такой технологии происходит обработка поверхностей изделий путём переноса мелких металлических частиц в вакууме. Они покрывают изделия плотным слоем. Для этого используется специальное оборудование, довольно дорогостоящее, для которого необходимо подходящее производственное помещение. В небольшой мастерской такой процесс работы не выполнить.

Вакуумная металлизация широкое применение получила сравнительно недавно, но уже показала, что этот способ, несмотря на использование дорогого оборудования, намного дешевле гальванического нанесения, а по сравнению с лакокрасочными покрытиями слой значительно насыщенней и поверхность получается более красивая.

Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Химическая металлизация в домашних условиях

Химическую металлизацию можно осуществить и в домашних условиях. Для этого дома нужно создать свою собственную лабораторию. Металлизация позволяет осуществлять разнообразные дизайнерские решения.

Металлизация химическим способом в домашних условиях проводится в несколько этапов:

- Предварительные работы по подготовке. Поверхность необходимо очистить, отшлифовать, а затем обезжирить.

- Заготовку нужно промыть.

- Если вы собираетесь обрабатывать не всю поверхность изделия, часть его нужно тщательно закрыть.

- Подготовить надежную систему крепления изделия к каркасу, который опускается в химический раствор.

- В ванной приготовить необходимый раствор.

- После осуществления процесса металлизации заготовку просушивают и полируют.

Металлизация, выполненная в домашних условиях, не всегда дает ожидаемый эффект. Поэтому после того, как вы просушили изделие, его необходимо аккуратно обработать. Чтобы не осуществлять процесс металлизации вручную, можно изготовить простую установку.

Будьте аккуратны, так как вы работаете с ядовитыми веществами!

Виды металлизации

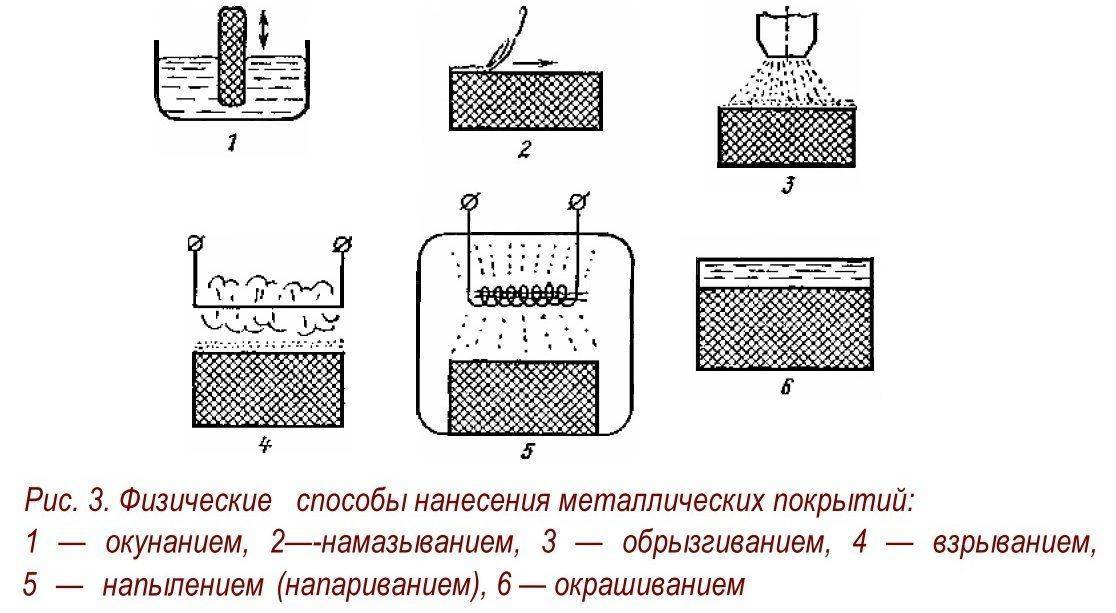

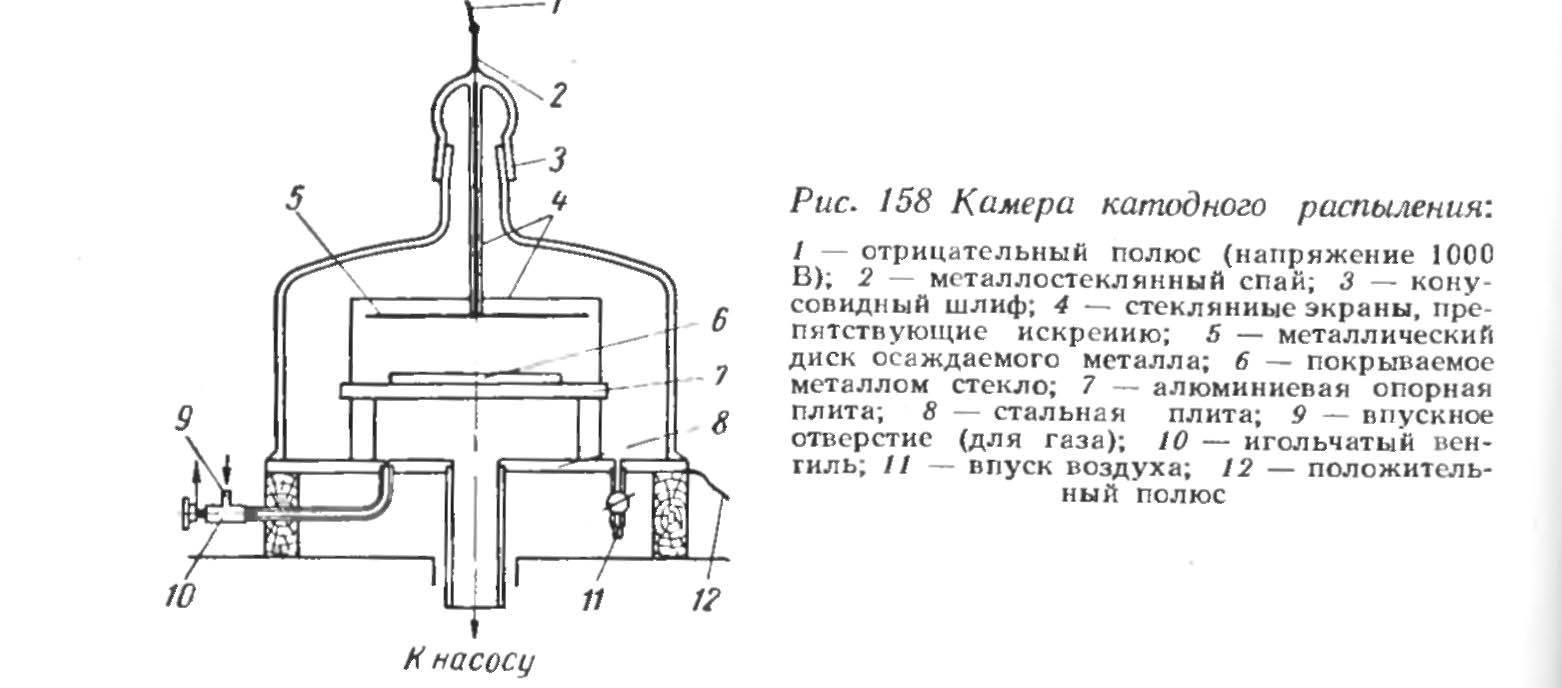

Металлизация поверхностей производится различными методами. Выбор метода зависит от технологии нанесения и используемого при этом оборудования.

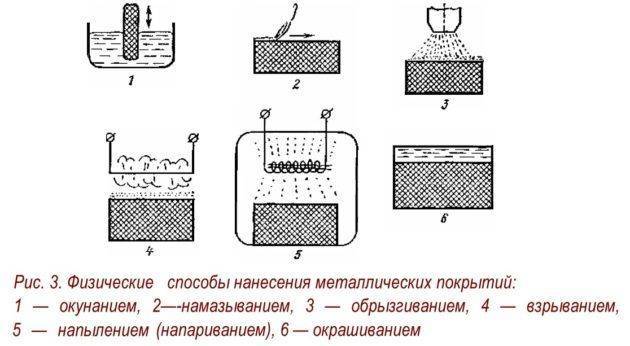

В таблице приводятся способы нанесения металлического слоя и наносимые металлы, и их сплавы.

| МЕТАЛЛИЗАЦИЯ | ||

| Группа 1 | Группа 2 | |

| Подгруппа 2а | Подгруппа 2б | |

| Электротехнические покрытияХром, цинк. Медьсплавыникель-кобальтхром-никельбронза и прочие | Плакирование, в том числе нанесение покрытия взрывомМедь, алюминий, серебро, вольфрам, латунь, бронза, нержавеющая сталь | Диффузионное нанесение элементовАлюминий, цинк, молибден и прочие |

| Плазменное напылениеВольфрам, никель, хром, Al2O3, ZrO2, MoSi2, WC, NbC, ZrB2 | ||

| Распыление (пульверизация) электродуговым, газопламенным методомАлюминий, серебро, медь, золото, бронза, латунь, сталь | Окунание в расплавленный металлЦинк, свинец и прочие | |

| ЭлектрофлрезВольфрам, молибден, кобальт и прочие | Диффузионное нанесение сплавовХром-алюминийАлюминий-хром-кремнийТантал-алюминийи прочие | |

| Вакуумное нанесение на нагретую поверхностьХром, титан, оксиды алюминия, циркония и прочие | ||

| Химическое нанесениеМедь, ртуть, платина и прочие | Электротехнические покрытия с отжигомХром, никель, кадмий | |

| Вакуумное нанесение на холодную поверхностьZn, Cd, Al, Ti, Cr, Au, Ag, Pt, Cu, Sn, W, Mo, TaZn-Al, Pb-ZnPb-Cd и прочие | Осаждение чистых металлов из соединений карбонатов в газовой средеCr, Co, W, Ni, Mo, Ta и прочие | |

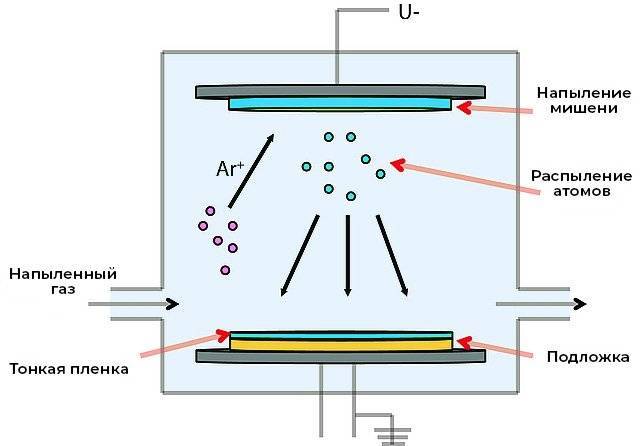

| Катодное распылениеЗолото, серебро, платина, тантал | Осаждение карбидов, нитридов, силицидов, боридов из газообразного состоянияTiC, NbC, W2C, HfC, ZrN, TaN, MoSi2, CrSi2, TaB2, NiB2 и прочие |

Из широкого спектра методов следует рассмотреть несколько, которые часто используются на производствах.

Вакуумная металлизация

Формирование наносимого слоя металла в вакууме отличается эффективностью и универсальностью. С его помощью металл можно наносить на любой материал. Во время вакуумной металлизации с металлом, предназначенным для нанесения, происходит ряд превращений, связанных с переходом из одной фазы в другую. Так можно выделить:

- испарение;

- конденсирование;

- адсорбция;

- кристаллизирование.

Во время процедуры протекает множество физических и химических процессов. Производительность вакуумного метода зависит от типа поверхности, наносимого материала, потока распыленных атомом и прочих.

Вакуумная металлизация

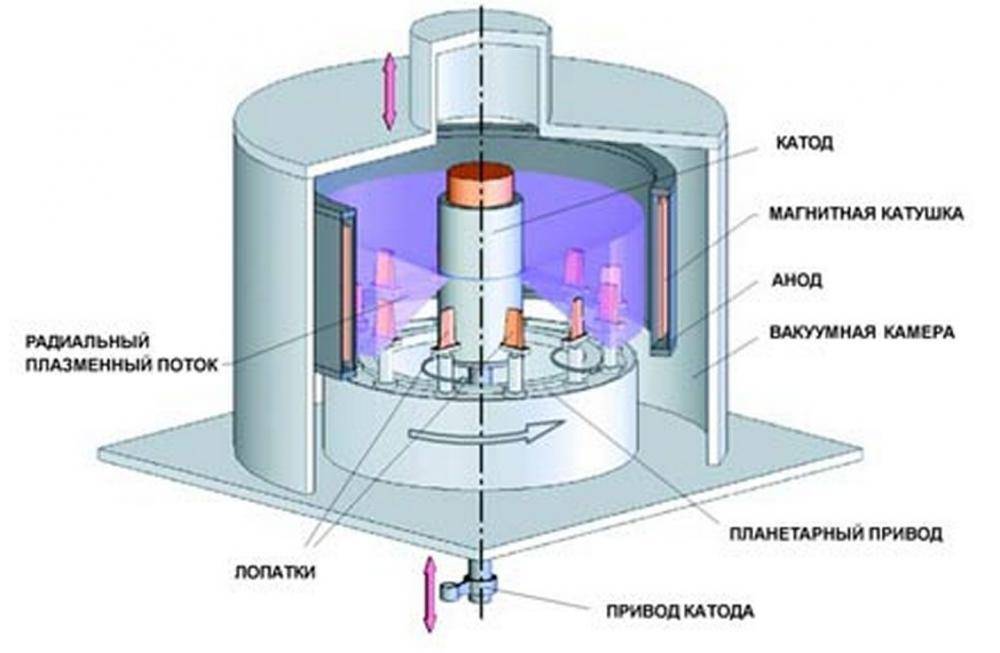

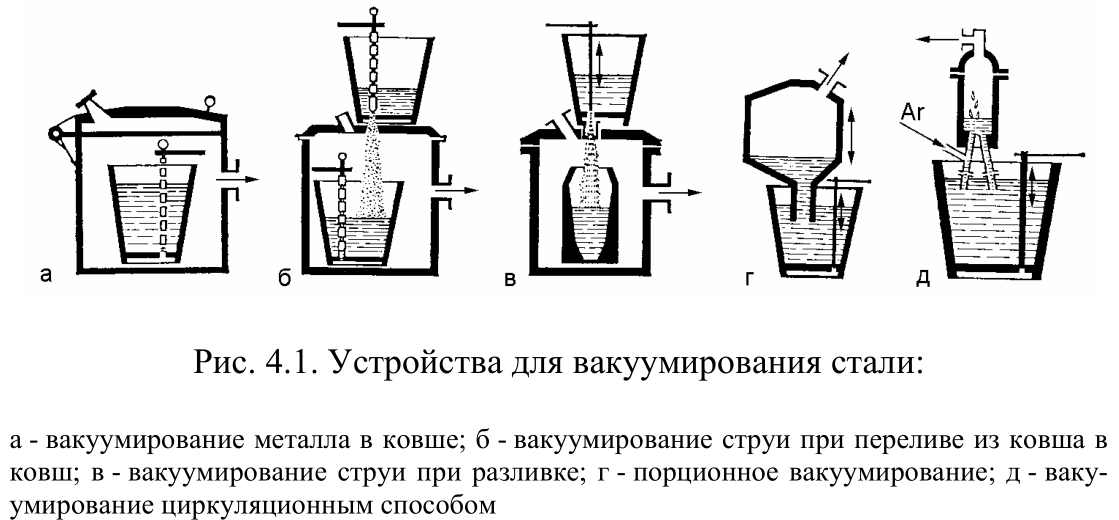

Оборудование, применяемое при вакуумной технологии, делится на три типа:

- непрерывного действия;

- полу непрерывного действия;

- периодического действия.

Различные типы оборудования позволяют его применять как при массовом производстве, так и при единичном изготовлении деталей.

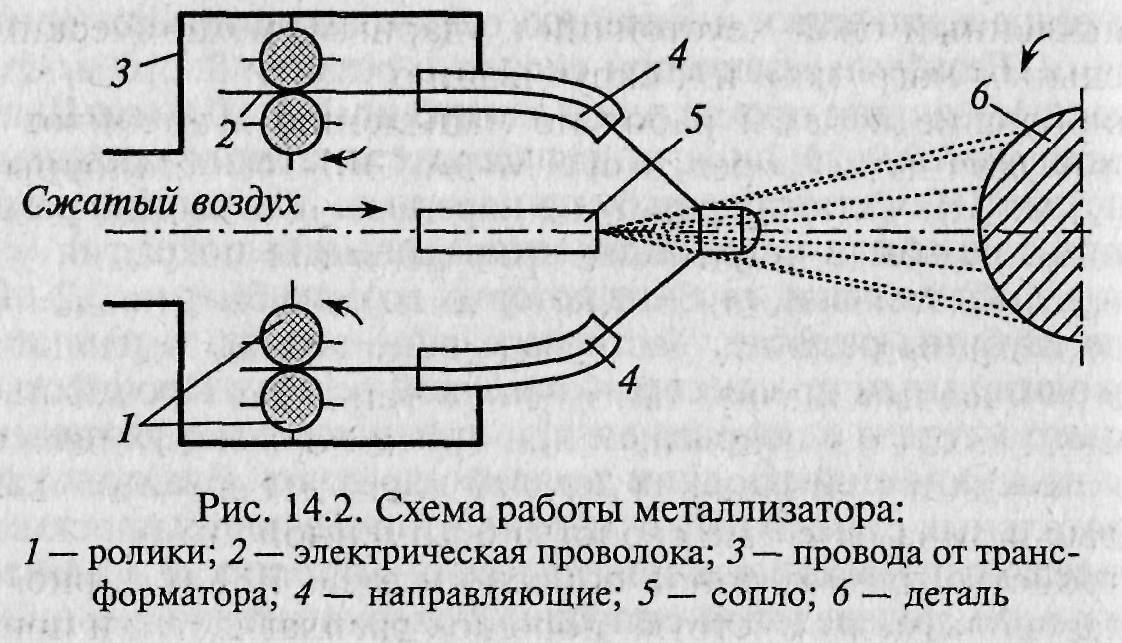

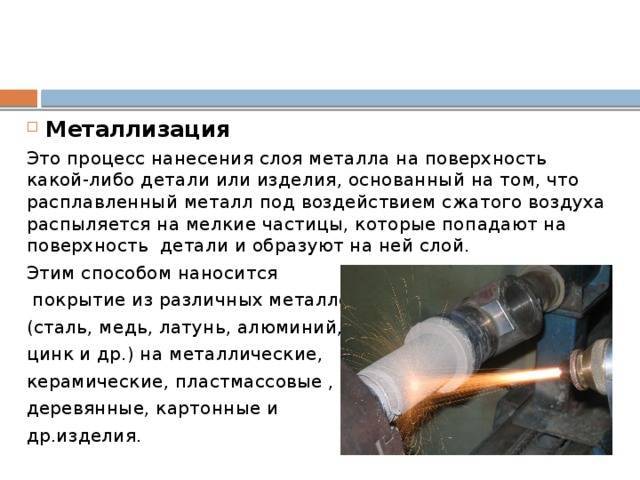

Газовая металлизация

В основе метода газовой металлизации лежит распыление расплавленного металла. С помощью кислородно-ацетиленового пламени начинает плавиться проволока, подаваемая в зону нагрева. Расплав сжатым воздухом удаляется из зоны нагрева и переносится на поверхность. Мелкие капли расплава, соударяясь с поверхностью, становятся плоскими, что обеспечивает лучшую сцепляемость.

Газовая металлизация — схема

На рисунке показана схема головки распылителя. Где по каналу 1 подается кислородно-ацетиленовая смесь, через сопло 2 выходит расплавленный металл, а через камеру 3 выталкивается наружу расплав.

Цинкование

Цинкованием обеспечивается надежная защита от коррозии. Наносимый на поверхность слой содержит не менее 95% цинка. Цинкование проводится несколькими методами, среди которых можно выделить следующие:

- горячее;

- холодное;

- гальваническое;

- газотермическое;

- термодиффузионное.

Какой метод использовать для нанесения цинка во многом зависит от того где и при кахих характеристиках будет эксплуатироваться деталь. Цинковое покрытие мягкое, поэтому во время эксплуатации на него не должны оказываться значительные механические нагрузки.

Технологические особенности металлизации

В роли подслойной поверхности для гальваники чаще всего используют медь. Именно медный слой будет играть роль демпфера для пластмассы, за счет чего будет стабилизироваться напряжение, которые неизбежны при значительной разницы в коэффициенте теплового напряжения таких разнородных материалов. подслой будет дополнительно хромирован или никелирован, как описано ниже.

Структурные составные особенности, которые наносятся на электропроводный подслой покрытия, способны сильно разниться. Речь может идти про пленки блестящего, велюрового, осветленного, черненного, патинированного и остальных типов.

Задача пленок заключается не просто в улучшении внешнего вида изделий. Например, никелированные покрытия будут продлевать срок эксплуатации пластмассы. Дело в том, что никель может обжимать пластмасс, сильно укрепляя материал.

Особенности структурного состава, которые будут нанесены на электропроводный слой покрытия, могут сильно разниться. Речь пойдет о пленках осветленного, блестящего, черненного, велюрового, патинированного и остальных типов. Задача пленок заключается не только в улучшении внешнего вида изделий. Например, никелированные покрытия продлевают эксплуатационный период пластмасс. Дело заключается в том, что никель может обживать пластмассу, ощутимо укрепляя материал. Чтобы удалось создать гальваническое покрытие, требуется электролит.

Существуют разные виды используемых электролитов, в том числе:

- Блестящие меднения.

- Электролиты для нанесения никеля.

- Специализированные составы, на базе которых будут созданы покрытия велюрового типа или покрытия с вкраплением твердых частиц.

Также следует применять и остальные металла, например, цинк или олово. Но перед нанесением подобных типов металлов потребуется пассивирование, после которого на поверхности появится пленка (с цветом или без него). Такие типы пленок предохранят материал от ржавчины или появления налета. Химическая металлизация пластмасс характерна тем, что подслои металлического типа не имеют высокую электрическую проводимость. Во всяком случае, проводимость будет куда ниже, чем в случае с электролитом.

По этой причине при электрохимическом осаждении плотность используемого тока должна быть небольшой – от 0.5 до 1 Ампера на квадратный дециметр. Если плотность получится выше, появится биполярный эффект, что приведет к растворению покрытия около места, где есть соприкосновение с токопроводящей подвеской. В определенных случаях, чтобы избежать растворения покрытия, на осажденный химическим методом металлически слой будет нанесен никель или медь. При этом делается все это при малой плотности электрического тока, а вот дальнейшие слои будут нанесены в стандартном режиме.

Где проводят хромирование?

Большинство технологий хромирования являются сложными операциями, для проведения которых необходимо специальное оборудование. Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Однако при соблюдении ряда правил можно выполнить хромирование в домашних условиях. Для проведения работ Вам понадобятся дополнительные средства и оборудование. Перечислим основные из них:

- Средства индивидуальной защиты. Это плотный защитный костюм, маска-респиратор и очки, которые плотно прилегают к лицу. Эти средства будут защищать тело от контакта с вредоносными веществами, которые находятся в воздуха. Защищается как кожа, так и слизистые оболочки, а также органы дыхания. После нанесения покрытия костюм, маску и очки нужно почистить, чтобы удалить частички вредных веществ, которые могли осесть на них.

- Вытяжное оборудование. Это могут быть вытяжные вентиляторы или схожее оборудование. Главная задача, которую выполняют такие вентиляторы, — это сбор и удаление из помещения вредных испарений, которые образуются во время хромирования. Мощность таких вентиляторов не должна быть слишком высокой, поскольку вредных веществ образуется не так много (за исключением обработки больших изделий сложной формы, когда требуется большое количество расходных материалов, выделяющих вредные испарения).

Виды металлизации

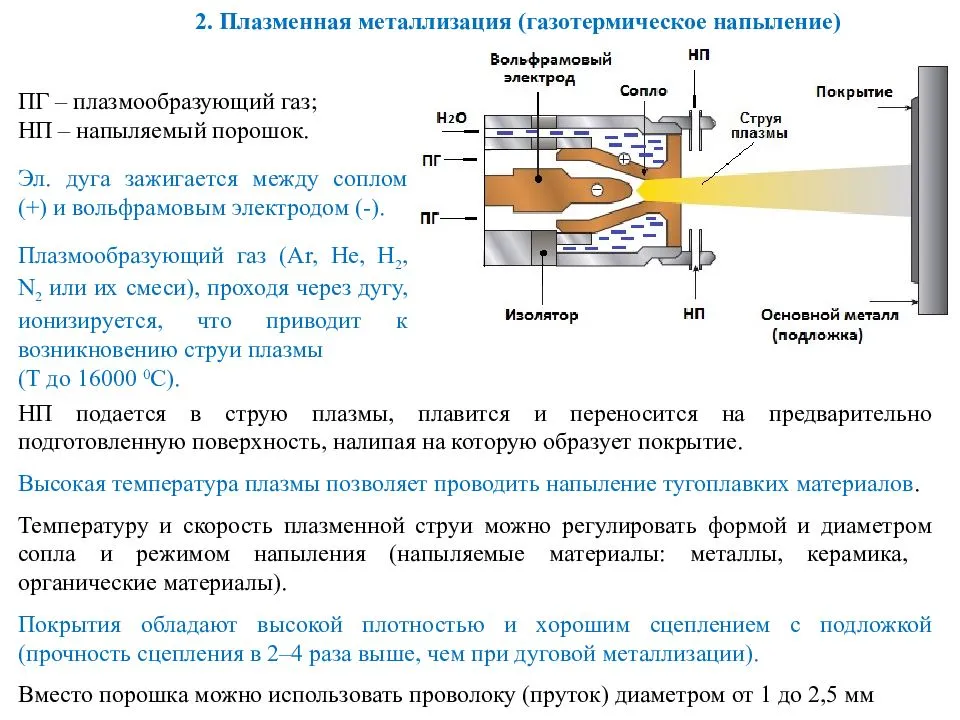

Современные технологии позволяют проводить процедуру металлизации разными способами. Рассмотрим основные виды данного процесса:

- термообработка (нанесение металлического слоя на поверхность с погружением в ванну с расплавленным металлом; данный вид металлизации используют, если температура плавления изделия намного выше, чем температура плавления металлического слоя);

- гальваническая (обработка металла под воздействием протекающего тока и электролита; метод не нуждается в дополнительном нагреве, поэтому позволяет наносить слой на поверхность любого материала; наносимая пленка получается равномерной по всей площади);

- газопламенная (осуществляется за счет теплоты, которая выделяется в результате сгорания горючих газов);

- плазменная (метод нанесения металлического слоя при помощи плазменной струи, в которую под воздействием высоких температур подается материал);

- диффузионная (данным способом осуществляется нанесение цветных металлов (брома, цинка, алюминия); с его помощью восстанавливают изношенные детали и добиваются высокопрочного покрытия);

- химическая (в данном методе применяются химические реагенты в жидком виде или в виде порошков; нужно подготовить ванну с раствором и опустить в нее изделие, а затем продержать необходимое количество времени);

- плакирование (нанесение металла на поверхность и его последующая горячая прокатка).

Вакуумная металлизация.

Вакуумная металлизация основывается на испарении и выпадении металлических частиц на поверхность детали. Данный метод является довольно затратным и трудоемким, поэтому применяется только в производственных условиях. Вакуумную металлизацию можно использовать для изделий из любых материалов (пластика, дерева, керамики, стекла и т.д.). Особенно часто этот вид используется для металлизации на автомобильных заводах. Данным способом получают изделие с прекрасным внешним видом, который не влияет на прочностные характеристики.

Газовая металлизация.

Газовая металлизация заключается в использовании газовой струи для нагрева напыляемого металлического слоя. Применение высоких температур позволяет создавать ровный слой на всей поверхности. Его толщина зависит от объема используемой проволоки. После нанесения слоя покрытие обрабатывают методом шлифовки. Газовая металлизация позволяет восстанавливать валы автотракторного оборудования. Для реализации данного способа используют технику и газы, которые применяют при проведении сварочных работ.

Вместо газовых горелок, применяют специальные пистолеты-металлизаторы.

Цинкование.

Метод цинкования применяется для защиты черных металлов от образования ржавчины. На поверхность наносится цинк при помощи различных способов (горячего, холодного, гальванического, диффузионного). Цинкование применяется для обработки листового проката, труб, изделий различной геометрической формы.

Оксид титана – TiO. Радужное напыление «Хамелеон».

Производство изделий из нержавейки: марки стали, особенности Особенностью покрытий из оксида титана TiO является цветовой эффект «хамелеона». Поэтому такие покрытия в основном применяются в качестве декоративных и защитно-декоративных для изделий из различных материалов — сталей, алюминиевых сплавов, меди, пластмасс, стекла, керамики и т.д.

Покрытия TiO имеют небольшую толщину, обладая при этом достаточно высокой износостойкостью. При обработке поверхности твердосплавных инструментов диоксидом титана можно повысить их стойкость. Кроме того, покрытия на основе оксида титана известны как обладающие высокой фотокаталитической активностью: они эффективно используют свет для ускорения химических реакций.