Особенности заточки различных типов фрез

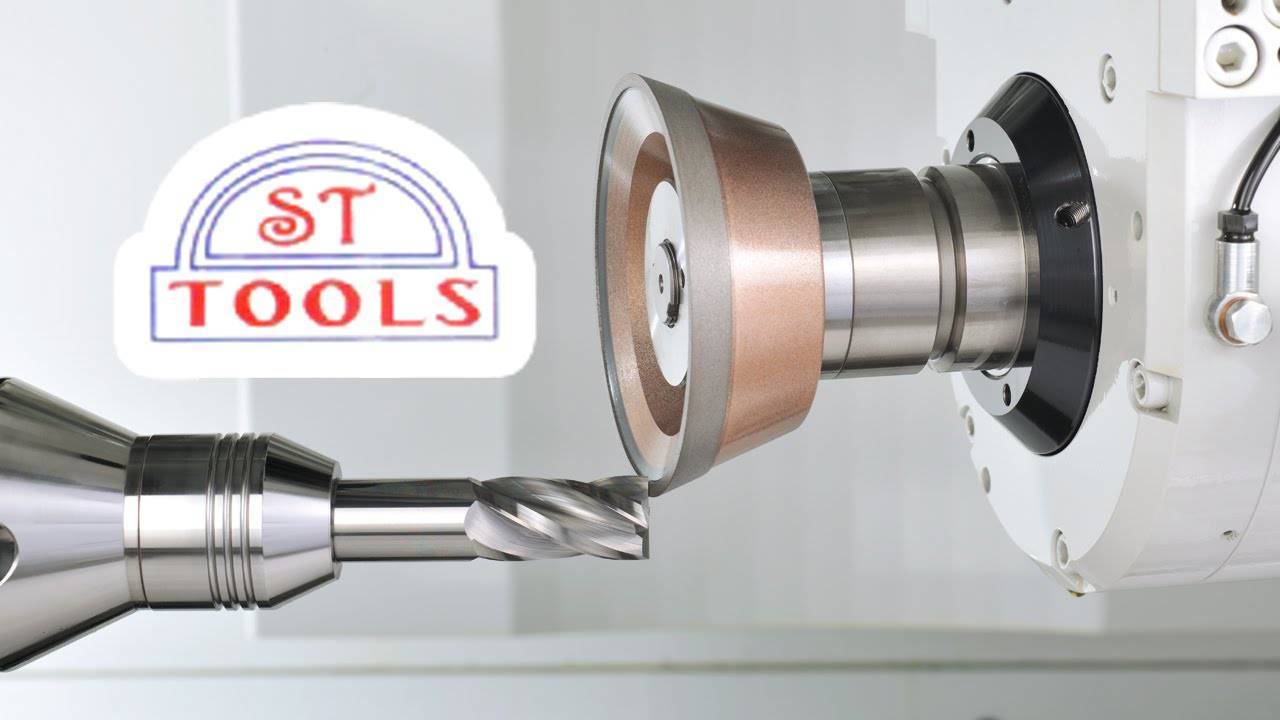

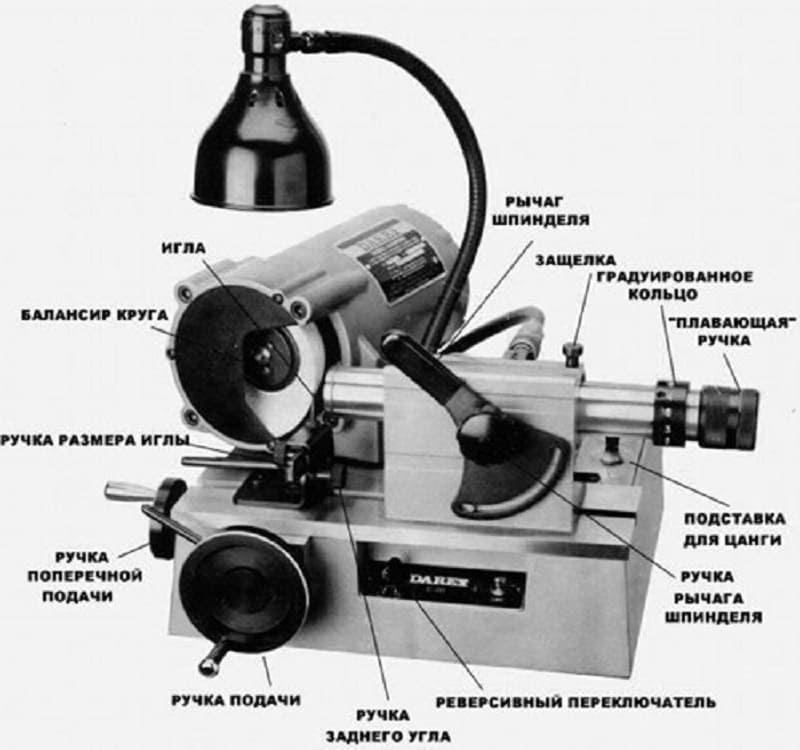

Для металлообработки используются фрезы, изготовленные из инструментальной или быстрорежущей стали. Зубья могут быть выполнены из твердосплавных материалов и закреплены с помощью пайки. Обработка таких материалов сложна, поэтому заточка фрез по металлу, особенно со сложной формой резцов, производится на специализированном оборудовании. Для эффективной работы станок должен осуществлять вращение и поступательное движение затачиваемого изделия относительно абразивного круга, позволять изменять угол их соприкосновения.

Заточка фрез по дереву (актуально для концевых) может быть осуществлена вручную бруском или на обычном точиле на малых оборотах. Основная задача при этом обеспечить равномерность обработки поверхности и сохранить первоначальный угол. Сначала может не получиться, но с опытом можно добиться хороших результатов.

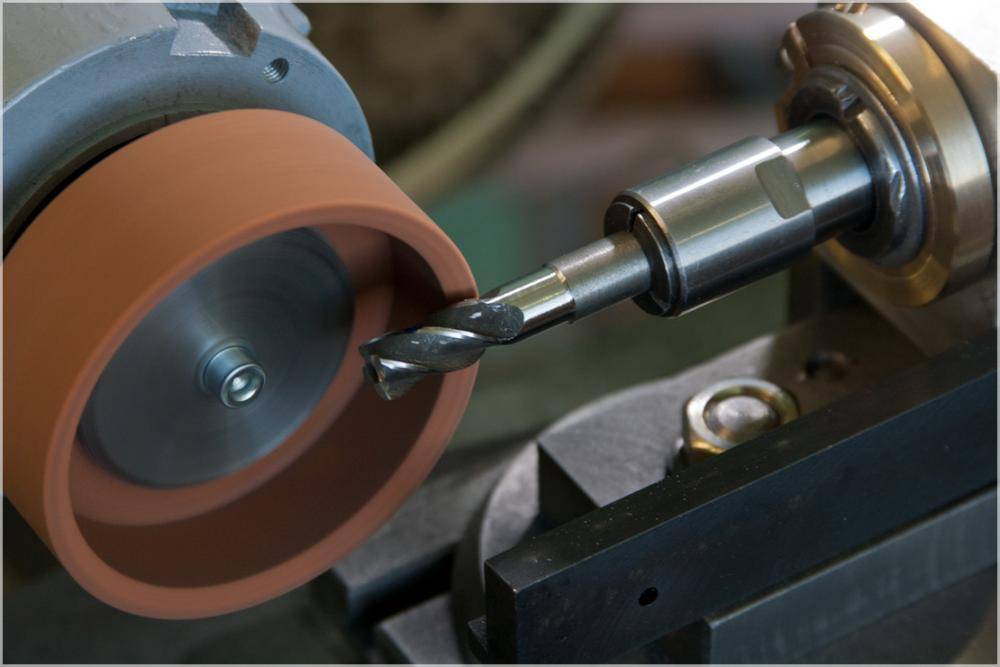

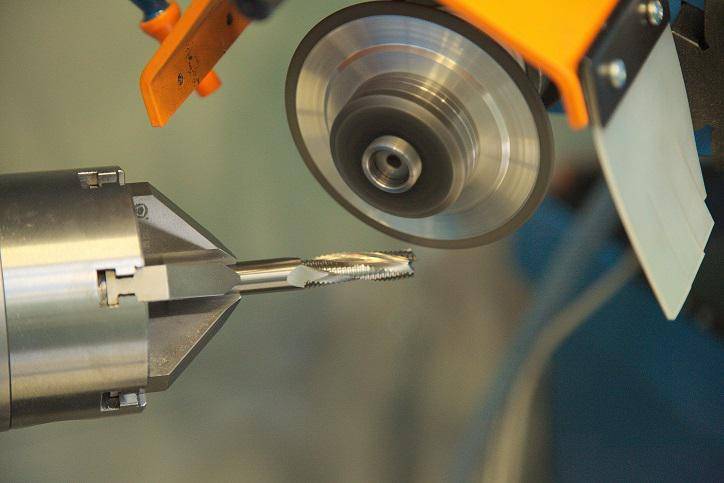

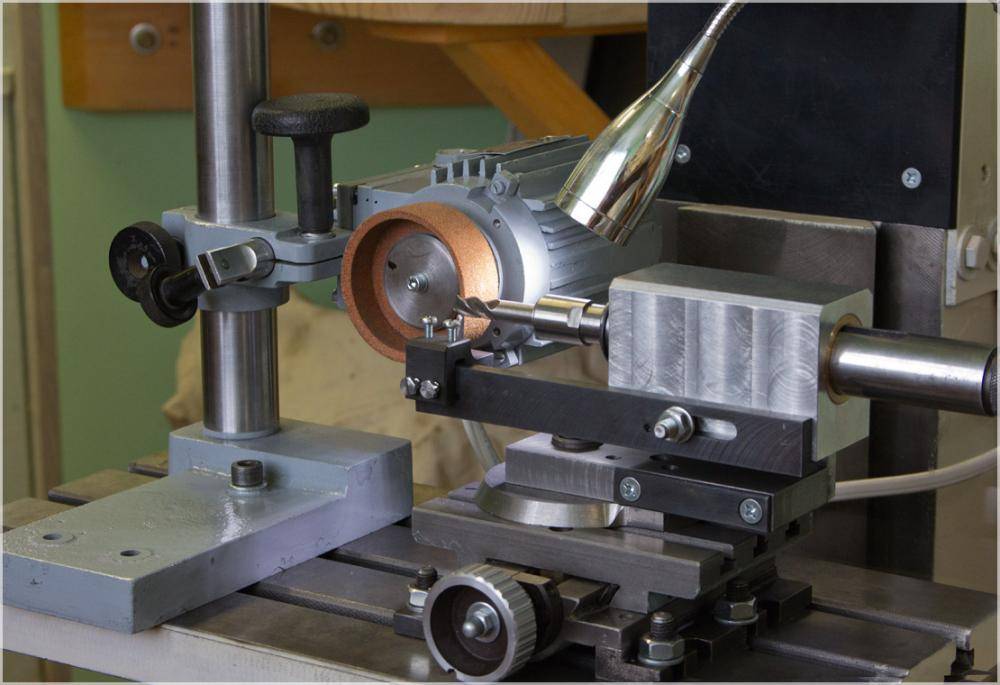

Заточка спиральных фрез относится к наиболее сложным операциям, производится чашечным шлифовальным кругом на заточном станке. Осуществляется по задней поверхности зубьев, для обеспечения стабильного угла используется упор, в противном случае изменится геометрия пропилов и будет сильное биение. Круг выставляется под небольшим углом, глубина слоя для снятия порядка 20-40 мкм, для чистоты проход осуществляется 2 раза

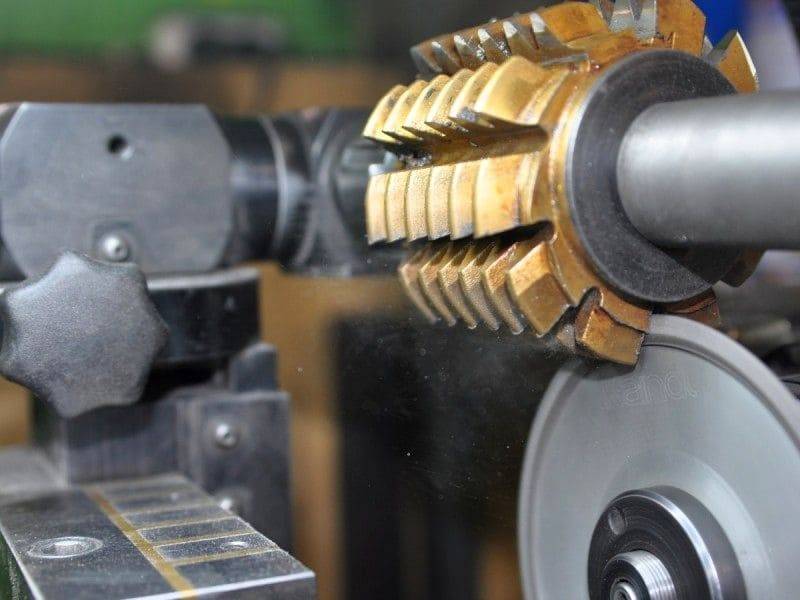

Заточка концевых фрез по металлу проводится аналогичным образом, но добавляется операция с торцевыми зубьями, каждый из которых выставляется строго горизонтально, круг перемещается вдоль под заданным углом, при этом важно сохранить единообразие операций для всех резцов. Заточка червячных фрез по металлу производится в зависимости от формы зубьев: для острозаточенных по задней части, для затылованных по передней

Сроки эксплуатации режущего инструмента и качество обрабатываемых поверхностей напрямую зависят от своевременности выполнения заточки. При работе затупленным инструментом происходит не только увеличение времени на выполнение операций, но и нарушение температурного режима, приводящее в свою очередь к деформации обрабатываемого материала и самой фрезы. Процесс идет по нарастающей и может наступить момент, когда восстановление станет невозможным, а покупка новых приведет к финансовым затратам и возможному простою. Затраты на дополнительное заточное оборудование при активном использовании большого количества фрез быстро окупятся.

Как добиться высокого качества заточки концевых фрез

Перечисленные ниже правила направлены на соблюдение установленных норм допускаемых биений и получение инструментов без дефектов.

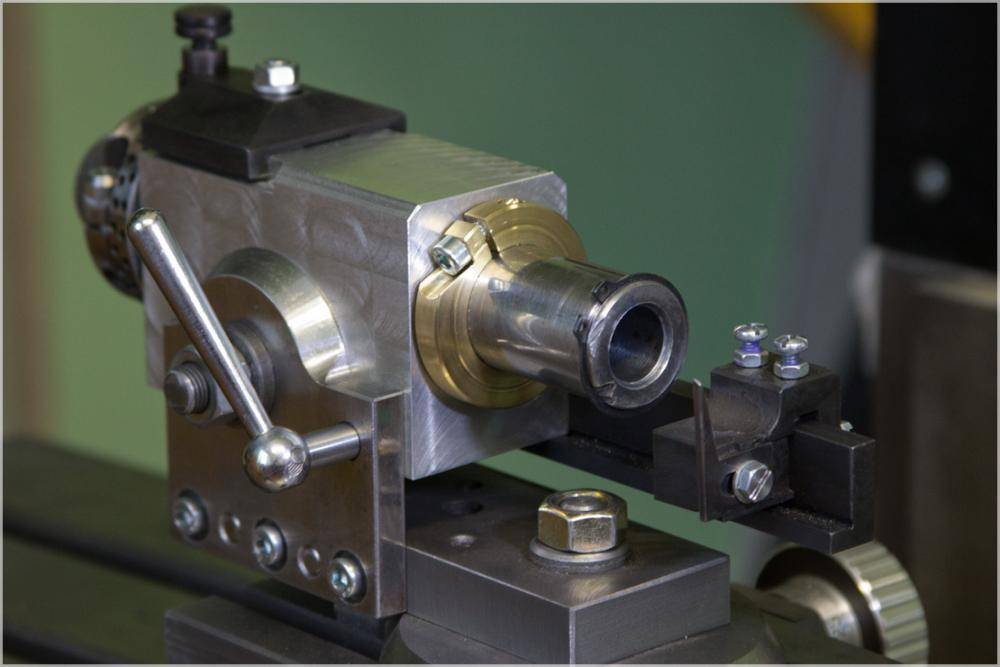

- Суммарное биение шпинделя станка, оправки и приспособления должно быть меньше допустимого биения затачиваемой фрезы.

- Необходимо обеспечить точную посадку заточного круга. В противном случае вибрации не только приведут к дефектам заточки, но и ускорят износ абразивного приспособления.

- Механизмы подач не должны заедать.

- Закрепленную фрезу необходимо перемещать максимально плавно.

- Шпиндели станков должны обладать достаточной виброустойчивостью.

- Их нужно хорошо смазывать для обеспечения максимально легкого вращения.

- Осевое и радиальное биение не должно превышать 0,01 мм.

Как выбрать

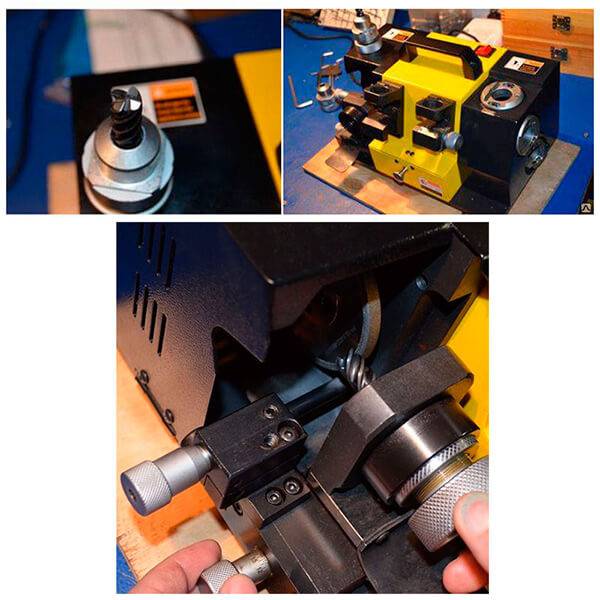

Чтобы качественно выбрать заточный станок для сверл и фрез, нужно определиться с техническими возможностями устройства. Мастера советуют учитывать следующие моменты:

- Диаметр сверл для заточки. Большинство стандартных моделей работает с элементами, диаметром от 3 до 15 мм. Если такие характеристики не устраивают, придется покупать профессиональное оборудование.

- Наличие ограничителя толщины съема металла. С таким устройством заточка будет симметричной, а материалы не будут ломаться.

- Технические характеристики. Лучше покупать станки с электрическим приводом, это экономно и удобно. Важны характеристики энергопотребления.

- Отзывы. Несмотря на заявленные характеристики и красивый внешний вид, станок может работать не так, как нужно. Перед покупкой лучше детально изучить отзывы о рассматриваемых моделях.

Учитывая эти простые рекомендации, можно выбрать действительно качественную технику, которая будет радовать быстрой заточкой.

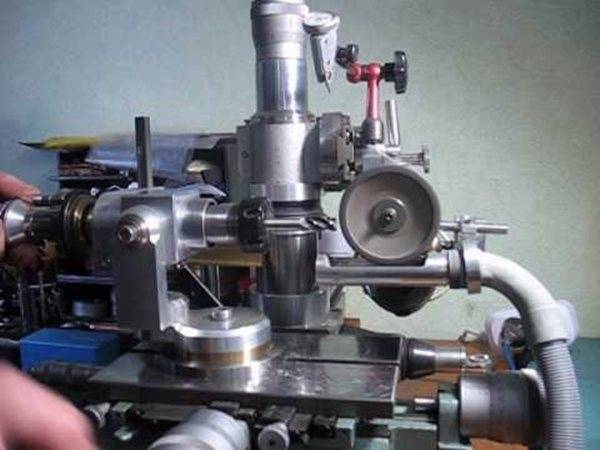

Использование оборудования для заточки червячных фрез

При обработке заготовок наиболее часто используются червячные фрезы.

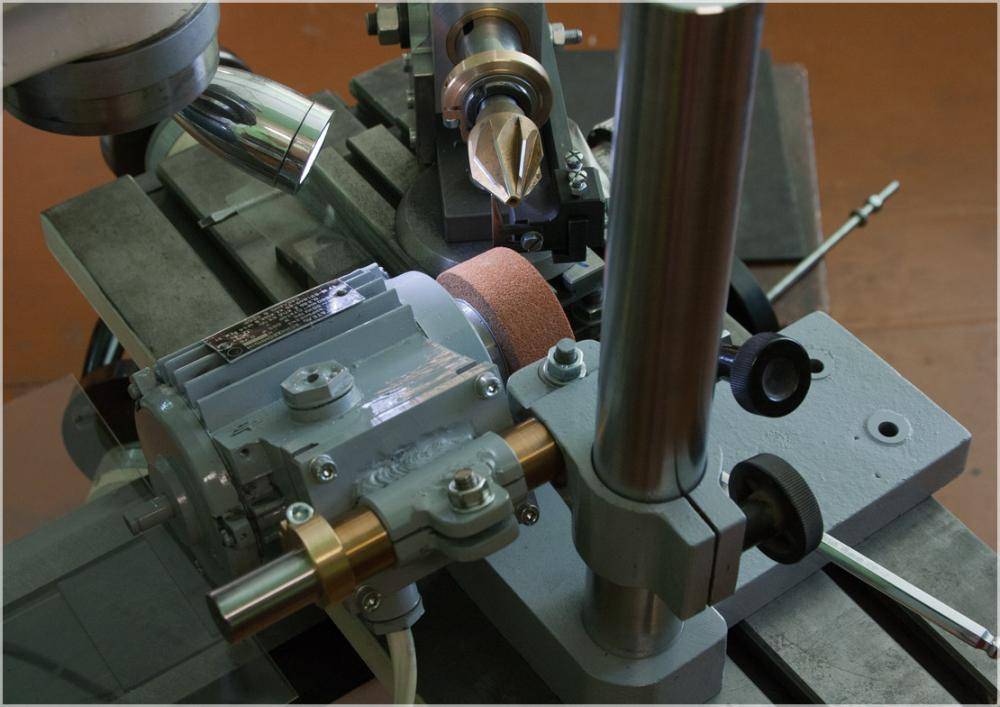

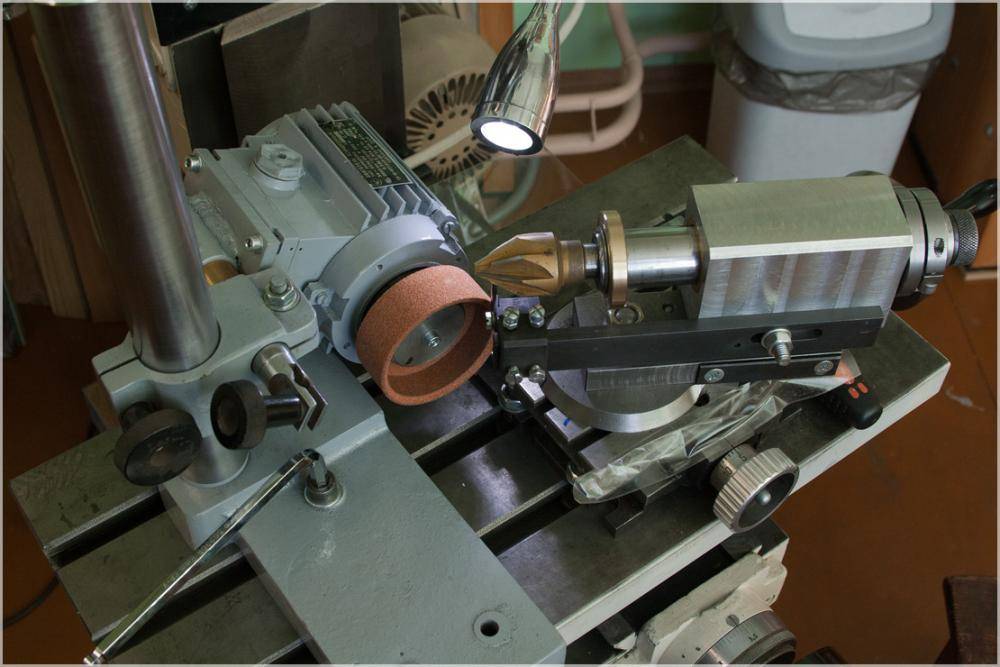

Рис. 3 Процесс заточки червячный фрезы на универсальном станке.

Характеристики червячных фрез строго регламентированы ГОСТ 9324-60 и производятся:

- цельными;

- сборными (сварные, вставные).

Сборные червячные фрезы (для модулей с 10 до 16) применяются со вставными гребенками, которые выполняются из быстрорежущей литой стали или кованными. Червячные фрезы (для модулей с 18 по 30) изготавливаются путем сварки, и посадки зубьев из углеродистой стали на основание.

Для повышения срока использования червячных фрез предлагается метод высотной коррекции за счет изменения формы пространственной кривой характеризующей рабочий процесс. Применяется также метод осевых смещений инструмента, который повышает скорость проведения операций с увеличением срока использования червячных фрез.

Процесс заточки затылованных червячных фрез выполняется по передней части, а острозаточенных по задней поверхности зуба. После окончания процесса заточки производятся замеры:

- профиля поверхности передней;

- шага окружного;

- соответствия канавок стружечных.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Заточка

Знаете ли Вы, что…

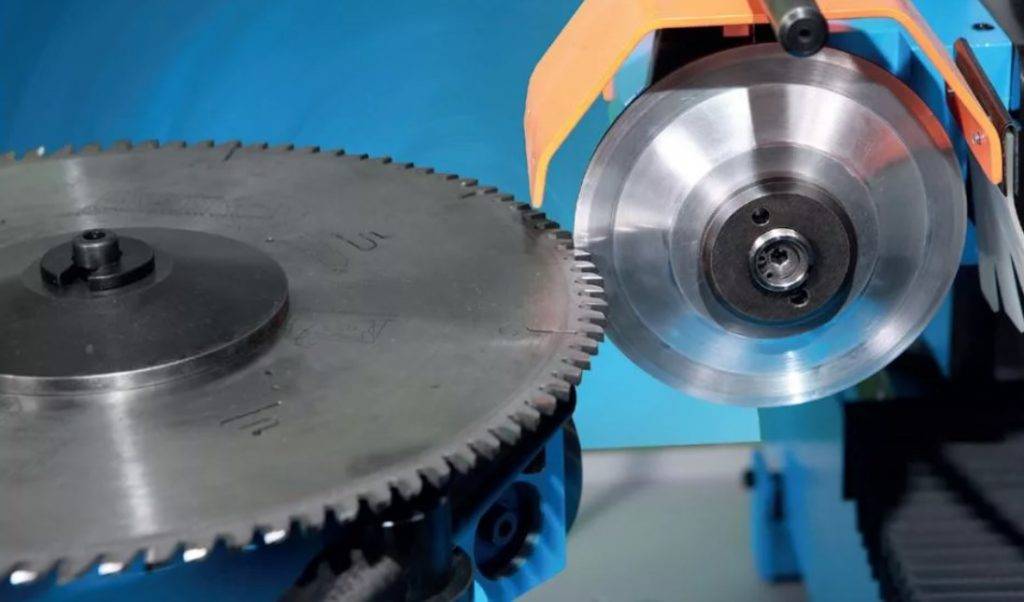

Дисковая пила — стальной диск с нанесенными на его окружности зубьями, которые могут представлять собой как напайки из твердого сплава так и непосредственно вырезаны (нарезаны) из самого корпуса дисковой пилы.

Заточку и доводку зубьев дисковых пил с твердосплавными напайками выполняют абразивными (карборундовыми) или алмазными кругами, а также комбинированно: предварительную (грубую) заточку выполняют абразивными кругами, а чистовую заточку и доводку — алмазными. Для экономии твердого сплава и шлифовальных кругов основную заточку следует вести за счет длины пластинки — по задней грани, а вспомогательную — по передней. Заточка по задней грани состоит из заточки по стальной части зуба под углом α+6°; чистовой заточки по пластинке твердого сплава под углом α+2°; доводки части пластинки, прилегающей к лезвию под углом α. Заточка по передней грани (при необходимости) состоит из предварительной заточки по всей грани под углом γ1 напайки пластинки на зуб и окончательной — по передней грани под углом γ (при чистовой заточке и доводке). Заточку и доводку необходимо вести при непрерывном охлаждении. Для алмазных кругов на бакелитовой связке допускается работа без охлаждения.

Алмазная заточка и доводка в 2…3 раза повышает стойкость инструмента и в 1,5…2 раза снижают расход твердых сплавов. Основные правила: заточка производится только на пластинке твердого сплава (под углом α+2°), максимальный припуск на заточку — не более 0,2 мм; доводка выполняется только по фаске (под углом α), припуск должен быть не более 0,05 мм.

На современных заточных станках, использующих комбинированный алмазный абразивный инструмент (две фракции зерен), заточка производится с непрерывным охлаждением за один проход при снятии припуска до 0,25 мм. Разработаны также твердосплавные пилы, в которых используются неперетачиваемые пластинки с двусторонней заточкой. Путем перестановки их используют с обеих сторон, а затем перерабатывают для изготовления новых острых пластин. Эта технология принципиально упрощает организацию инструментального хозяйства за счет его централизации и укрупнения специальных инструментальных предприятий.

Оформление задней поверхности (затылка) зуба. Если у фрезы задняя грань зуба плоская и заточка производится по этой задней грани параллельными слоями, то по мере износа зуба его задний угол α уменьшается и при достаточно большом числе переточек может стать недопустимо малым. Можно затачивать зуб по плоскости задней грани, сохраняя величину заднего угла. Но это приведет к уменьшению угла заточки β с потерей точности резца. Для обеспечения постоянства α заднюю грань затачивают по одной из трех кривых: по архимедовой спирали, по логарифмической спирали, по дуге окружности, проведенной из смещенного центра.

Для обеспечения нормальных условий работы тех участков контура лезвия зуба, которые лежат в плоскости вращения фрезы или близки к ней, создают угол бокового зазора посредством косой боковой обточки затылка зуба (тангенциальным поднутрением на 2…3° либо радиальным поднутрением на 0°3’…1°), как у зубьев строгальной пилы. Заточка пил по дереву: заточка пилы по МДФ, заточка пилы по ДСП. Заточка пил по композитным материалам: заточка пилы по пластику, заточка пилы по ламинату. Заточка пил по металлу: заточка пилы по алюминию, заточка пилы по стали. Заточка алмазных пил.

Как проверить качество заточки

Чтобы узнать, насколько все выполнено правильно, внимательно осмотрите свою работу

Обращайте внимание на ряд общих нюансов:

- все составляющие детали и фрагменты изделия нужно прочно закрепить. Винты закручивайте до упора;

- убедитесь, что края инструментов не имеет зазубрин. Ровные, гладкий край щипчиков исключит травмы при маникюре;

- следите за тем, чтобы между режущими фрагментами не образовались зазоры – иначе инструмент придется выбросить.

Читайте еще: Полезные привычки счастливой мамы

Ножниц и щипчиков

Убедиться в остроте заточки маникюрных щипцов и ножниц можно с помощью простых материалов:

- полиэтиленовая пленка – как вариант – пакет;

- нетканая салфетка;

- перчатки – латексные, виниловые.

Способы проверки:

зафиксируйте стрейч пленку или пакет. Обеспечьте ровный край. Разожмите инструмент, между режущими элементами разместите пленку. Сомкните края ножниц

Важно! Если инструмент заточен правильно, он не будет тянуть, цеплять или разрывать полиэтилен. При этом – чем толще пленка, тем ровнее будет срез;

с помощью салфетки убедитесь в отсутствии заусенцев на металлической поверхности

Их наличие выдают зацепки, которые появятся на полотне вдоль линии среза;

натяните перчатку между указательным и большим пальцем левой руки. Разведите режущие фрагменты инструмента. Зажмите полотно между лезвиями и потяните на себя. Если получился ровный срез и у основания, и в конце, значит ножницы острые. Плохая заточка потянет винил к краю и порвет перчатку.

Инструментов для работы с ногтевой пластиной

Ногтевые кусачки нуждаются в затачивании реже, чем кусачки для кутикул. Как понять, что инструмент пора точить?

Возьмите плотный лист бумаги – лучше картон. Острый инструмент прорежет лист без усилий. При этом в момент прорезывания части картона будет слышен щелчок.

Аналогичным способом проверяют остроту книпсера.

Ножницы для ногтевой пластины тестируют на кусочке ткани. Острые ножницы разрежут материал ровно, не допустят его смятия.

У каждой уважающей себя, женщины, дома есть минимальный набор приспособлений для маникюра. К сожалению, с течением времени инструмент тупится. Сделать идеальный маникюр не получится. Если вы не можете позволить профессиональную заточку, сделайте это самостоятельно. С помощью простых рекомендаций можно качественно заточить инструменты способами, которые мы рассмотрели в данной статье.

Особенности фрез

Для производства резаков применяются разные материалы. Для дерева пригодны инструментальные стали: быстрорежущие, легированные и углеродистые. Для обработки металла, пластика, керамики, камневидных материалов применяют твердые сплавы, алмазы, эльбор, минералокерамику.

Сталь для фрез по древесине

- Для резки дерева применяются такие марки инструментальных сталей: У-9-А, У-8-А, У-7-А, ХВ-5, 9-ХС, ХГ, ХВГ.

- Быстрорежущая сталь может быть нормальной производительности. Это марки Р-18, Р-6-М-5, Р-9, Р-12 и т.д. Метал повышенной производительности легирован ванадием, кобальтом, молибденом и вольфрамом. Это марки Р-6-М-3, Р-18-Ф-2-К-5, Р-9-Ф-2-К-10, Р-9-Ф-2-К-5 и пр.

Геометрия зубчиков

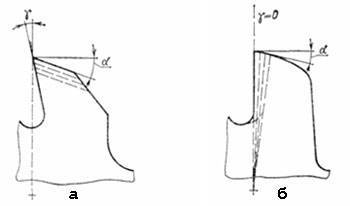

По конструкции резцы фрез делятся на острозаточенные (остроконечные) и затылованные.

- У острозаточенных зубцов участок задней поверхности (шириной n), смежный с режущей частью, является плоскостью . Точатся такие резцы по задней поверхности. Однако, если надо, можно точить их и по передней грани.

- У затылованных резцов фасонных фрез задняя поверхность имеет вид спирали Архимеда . Обработка ее технически очень сложна. Поэтому затачиваются такие зубцы исключительно по передней грани.

Каждый зуб представляет собой отдельный резец.

Он имеет стандартные параметры: задний (a) и передний (y) углы, площадь затачиваемой поверхности (n), угол уклона (l).

- Площадка n — это участок задней поверхности резца, который шлифуется при точении. В данном месте зубцы более всего изнашиваются, их размер влияет на силу трения меж фрезой и заготовкой. Из-за этого данную поверхность следует поддерживать в нормируемом диапазоне.

- Угол передней кромки (y) измеряется между касательной к передней грани и радиусом фрезы.

- Основной угол задний (a) измеряется между касательной к задней грани в нормируемой точке основной пилящей кромки и касательной к вращательной окружности этой точки. Данный угол при уменьшении понижает трение меж заготовкой и фрезой.

- Дополнительный угол задний (a1) имеют не все фрезы. Он описывает расширенный просвет меж разрезаемой поверхностью и телом резца. Инструкция говорит о необходимости в заточке этого промежутка при определенном износе фрезы и расширении площадки n. Цель операции – уменьшение трения меж зубцом и заготовкой.

- Исходя из направления и конфигурации режущей кромки различают зубцы винтовые либо прямые. Их уклон описывает угол (l) меж осью инструмента и развернутой винтовой кромкой.

Величина угла зависима от вида фрезы, марки ее материала и типа обрабатываемой заготовки. При резке древесины основной передний угол заточки выбирается в диапазоне 10-20 градусов, иногда больше. Задний угол также колеблется в широком коридоре значений.

Процесс заточки фрез на станке

Заточка режущего инструмента требует особой точности, чтобы геометрические размеры и свойства были восстановлены. Профессионально выполненная операция способствует увеличению стойкости металла и снижению износа зубьев.

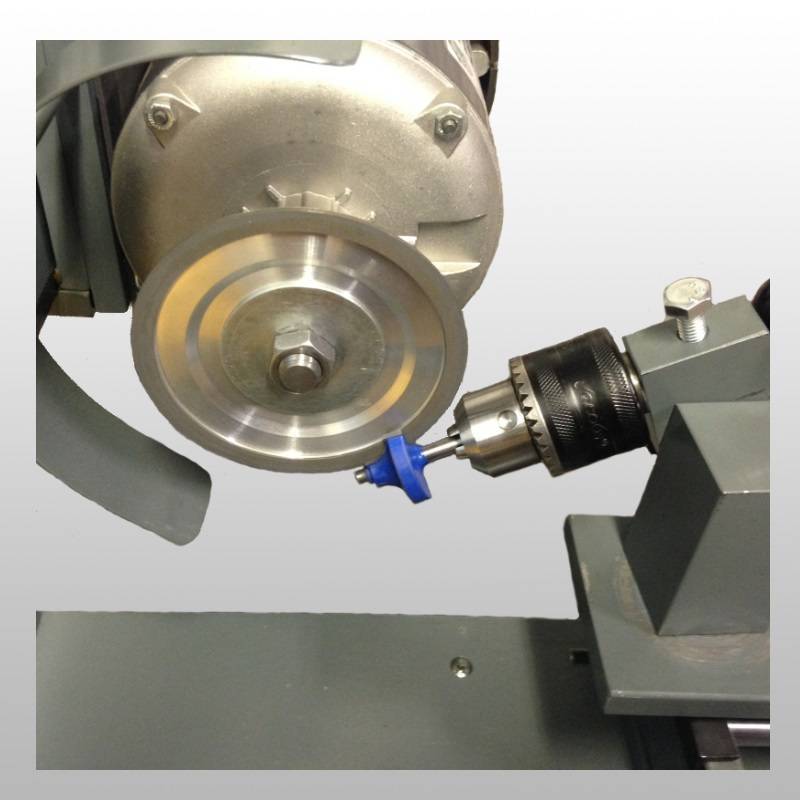

В комплекте станочного оборудования предусмотрено два зажимных патрона, один – для трехперового инструмента, а второй – для четырех и двух. Ошибка установки исключена.

Заточка по ленточке

Выбрать одно из гнезд стакана и цангу, соответствующую размеру.

Процесс выполнения:

- Завести в патрон цангу и зажать гайкой, но сильно затягивать последнюю не нужно.

- Выставить размер длины ленточки для обработки. Расстояние регулируют выкручиваемые винты. Перемещая низ гнезда, следует установить нужную длину, после которую зафиксировать на винтовые соединения.

- Установить инструмент в патрон через верх, задав угол и диаметр. Патрон закрепить в стакане с установкой линии инструмента по отношению элементу заточки. Закрепление производится за штифт канавками.

- Оборудование включить и обеспечить подачу обрабатываемого элемента к кругу заточки. Посредством регуляторов можно снижать и увеличивать съем поверхности металла.

Заточка фрезы по торцу

Нужно воспользоваться другим гнездом на станочном приспособлении.

Процесс выполнения работ:

- Выставить настройки на гнезде, они зависят от жесткости материала. Если металл твердый, то гнездо больше.

- Включить станок, вставить патрон и произвести обработку элемента, до тех пор, пока не прекратится шум.

- В другом гнезде обеспечить заточку инструмента с торца.

- Обработать заднюю стенку инструмента вставлением патрона в гнездо станочного оборудования.

С помощью чего фиксируется инструмент?

Оснастка, используемая для крепления инструмента, делится на 2 типа:

- насадочную;

- концевую.

Концевая крепится с помощью цанги и патрона, а насадочная устанавливается на шпиндель с применением специальной оправки.

Для крепления инструмента производят оправки 2-х видов:

- центровые;

- концевые.

Центровые оправки производят с коническим хвостовиком, имеющим размеры соответствующие отверстию в шпинделе, и производят 2-х типов 7:24 и конус Морзе.

Допускается при использовании такого типа оправок устанавливать несколько режущих инструментов с фиксацией специальными кольцами.

При использовании цилиндрической концевой фрезы нужен патрон с цангой. Обычно в оснастку входит 7-11 цанг позволяющих подобрать требуемый размер для надежной фиксации.

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Типы используемого инструмента

На промышленных предприятиях применяются различные типы инструмента:

- Цилиндрические – для обработки заготовок с использованием станков оснащенных горизонтальным шпинделем.

- Торцевые – для фрезерной обработки заготовок на станках с вертикальным шпинделем.

- Концевые – для проходки уступов, выемок, контуров (криволинейных). Используются на установках при вертикально-фрезерной обработке.

- Дисковые – для проходки пазов, канавок на горизонтальных станках.

- Шпоночные – для проходки канавок на станках с вертикальным шпинделем.

- Угловые – для фрезеровки плоскостей (наклонных), канавок, скосов.

- Фасонные – при обработке фасонных поверхностей.

Рис. 2 Набор червячных фрез.

Для обработки заготовок используется оснастка, которая предназначена для работ:

Фрезы с соответствующей оснасткой выпускают обычно в качестве наборов с посадочными размерами крепежной части разного диаметра. Для того чтобы фреза использовалась длительный период она должна быть всегда наточена, а при проведении рабочей операции необходим температурный режим, не допускающий перегрев, который снижает их прочностные характеристики.

Вывод

Заточка является достаточно сложной операцией. Относится к процессу следует предельно внимательно. Ведь от этого зависит дальнейшая эффективность работы с деревянными заготовками. Видео в этой статье продолжит знакомить вас с нюансами заточки.

Фреза может работать производительно лишь при условии правильной эксплуатации. Если работа проводится при правильно назначенных режимах фрезерования, фреза может обработать большое количество заготовок, прежде чем она сколько-нибудь заметно затупится. Однако, если продолжать работать заметно затупившейся фрезой, усилие резания резко увеличится, что вызовет увеличение трения, быстрое дальнейшее затупление и даже поломку зубьев фрезы. Заточка нормально затупившейся фрезы требует сравнительно немного времени и незначительно уменьшает размеры зуба. Заточка очень тупой фрезы является продолжительной, трудоемкой операцией, приходится снимать довольно большой слой металла, поэтому фрезу не надо доводить до сильного затупления. Особенно надо следить за состоянием режущих кромок и своевременной заточкой дорогостоящих фрез из быстрорежущей стали и оснащенных пластинами твердого сплава.

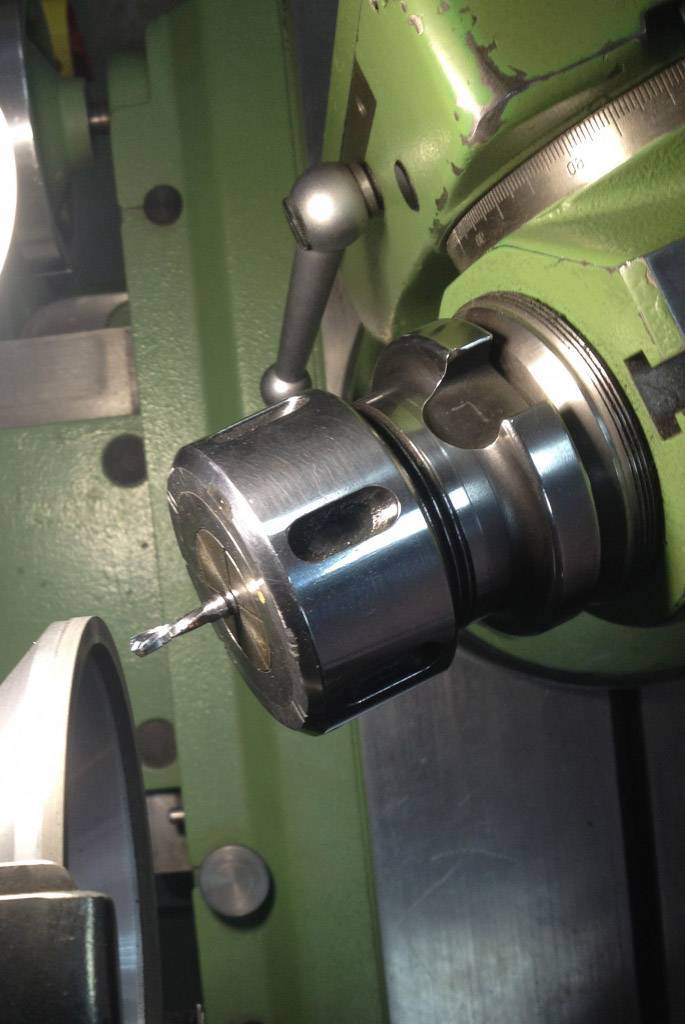

Заточка цилиндрических фрез с остроконечными зубьями

Цилиндрические фрезы с остроконечными зубьями затачивают по задней поверхности зуба чашечным кругом (рис. 332), при этом необходимо соблюдать заданный задний угол &3945;.

При заточке фрезу надевают на оправку, устанавливаемую в центрах заточного станка. Ось чашечного круга устанавливают под углом 1 — 2° к оси фрезы, с тем чтобы круг касался затачиваемой фрезы только одной стороной (рис. 332, в). Если оси чашечного круга и затачиваемой фрезы расположены в одной горизонтальной плоскости (рис. 332, а), то заднего угла α у зуба фрезы не получится. Для образования заднего угла чашечный круг располагают ниже оси затачиваемой фрезы на величину H

(рис. 332, б), которая определяется из прямоугольного треугольника со стороной и углом α:

Угол α следует выбирать по табл. 35. Положение зуба фрезы при заточке фиксируется специальным упором (рис. 332) в виде обычной планки из пружинной стали. Упор, поддерживающий затачиваемый зуб, должен быть установлен очень близко от режущей кромки. Он служит также направлением при заточке фрез с винтовыми зубьями. При заточке задней поверхности цилиндрических фрез дисковыми кругами на зубе получается вогнутая фаска, что ослабляет лезвие зуба и ускоряет их износ. Чашечные круги при заточке дают плоскую фаску (ленточку), чем обеспечивается большая стойкость фрез; по этой причине заточка фрез дисковыми кругами не рекомендуется.

Заточка торцовых фрез

Заточка главной режущей кромки зуба торцовых фрез производится по задней поверхности подобно заточке цилиндрических фрез с остроконечными зубьями (рис. 333, а).

При заточке вспомогательной режущей кромки зуба (рис. 333, б) сначала фрезу устанавливают так, чтобы ее вспомогательная режущая кромка занимала горизонтальное положение. Затем ось фрезы поворачивают в горизонтальной плоскости на величину вспомогательного угла в плане φ 1 и одновременно наклоняют в вертикальной плоскости на торцовый задний угол α 1 . Заточка передней поверхности на вспомогательной режущей кромке производится боковой поверхностью тарельчатого круга. Фрезу устанавливают так, чтобы вспомогательная режущая кромка была обращена кверху, а ось фрезы наклоняют в вертикальной плоскости на величину переднего угла вспомогательной режущей кромки.