Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

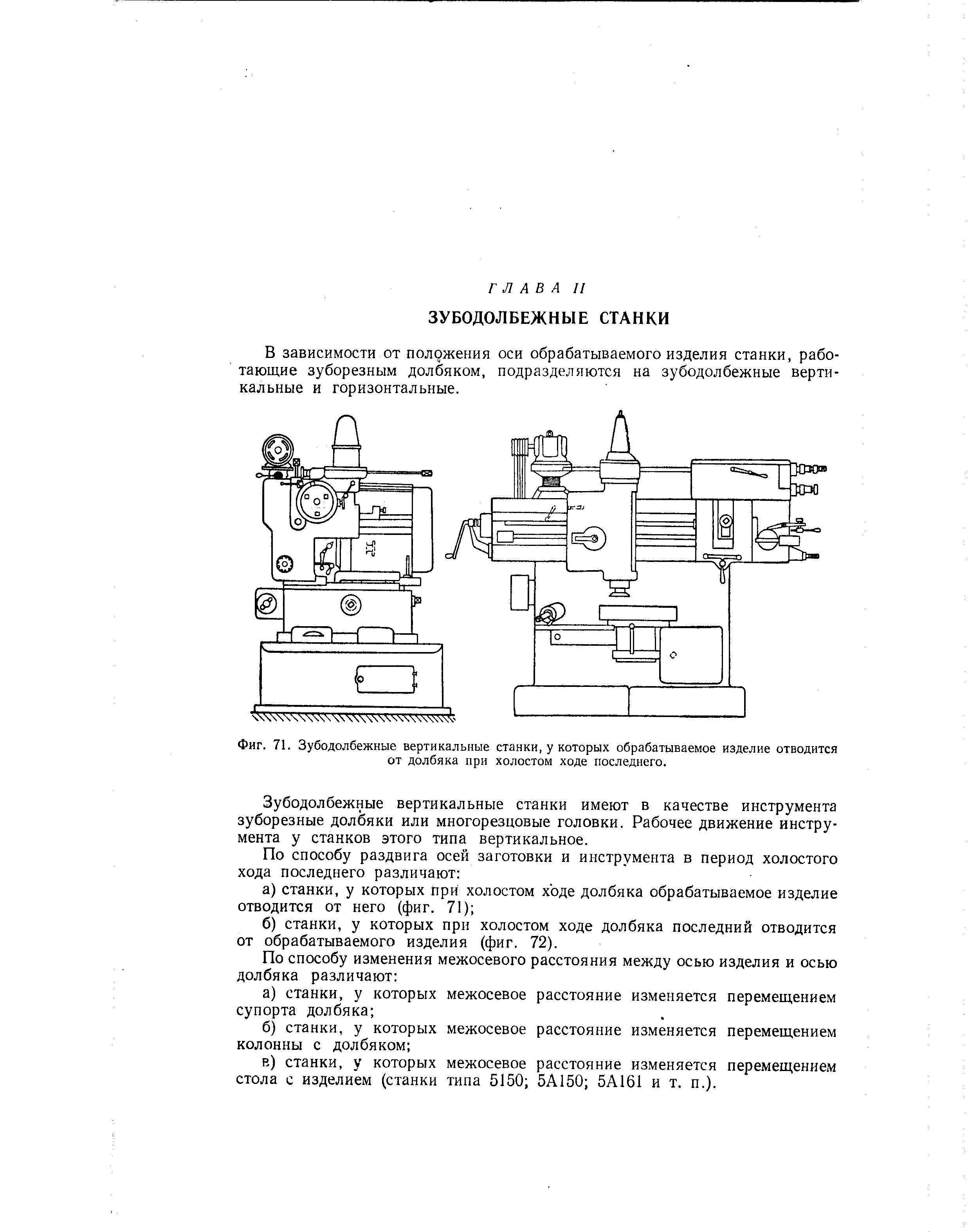

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

5М161 Станок вертикальный зубодолбежный универсальный полуавтомат. Назначение и область применения

Зубодолбежный станок 5М161 заменил в производстве модель 5В161. Разработчик станка — Егорьевский станкостроительный завод «Комсомолец».

Универсальный зубодолбежный станок полуавтомат 5М161 предназначен для нарезания зубьев на цилиндрических шестернях внутреннего и наружного зацепления диаметром до 800 мм и модулем до 12 мм как с открытыми, так и закрытыми венцами (блок-шестерни) в условиях единичного и серийного производства.

Особенности конструкции и принцип работы станка

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка 5М161 при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Зубодолбежный станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок 5М161 может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

На станке 5М161 можно нарезать косозубые колеса при помощи специально изготовляемого приспособления, которое монтируется на суппорте станка.

Обработка зубьев производится зуборезным долбяком, закрепленным на шпинделе, совершающим возвратно-поступательное движение, одновременно обкатываясь с нарезаемым колесом, как пара колес, находящихся в зацеплении.

Полуавтомат работает по следующему циклу:

- ускоренный подвод заготовки в зону резания;

- обработка зубьев за 1—2—3 прохода с автоматической сменой режимов после каждого прохода;

- вывод долбяка в верхнее положение;

- ускоренный отвод стола в исходное положение.

Для повышения стойкости долбяка и равномерного износа делительных пар предусмотрен реверс круговой подачи, который производится после каждой нарезанной шестерни.

Во время обката происходит гидравлический зажим салазок, что повышает жесткость полуавтомата.

При установке на суппорте специальных винтовых направляющих, изготавливаемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением с гидравлическим закреплением деталей, подъемником для установки крупногабаритных деталей.

Нарезаемое колесо крепится на горизонтальной планшайбе стола станка при помощи специального приспособления. Для выверки биения заготовки планшайба может вращаться ускоренно от отдельного привода. Стол может перемещаться по горизонтальным направляющим станины; ускоренно от отдельного привода для ориентировочной установки в исходное положение; замедленно от руки для точной установки в исходное положение и для врезания долбяка в заготовку; механически (радиальная подача) для врезания долбяка в заготовку на заданную глубину.

Станок 5М161 работает по замкнутому автоматическому циклу, причем после пуска станка начинается одновременное движение долбяка, обкат и радиальная подача. По достижении долбяком заданной глубины процесс врезания автоматически прекращается, после чего планшайба стола делает один полный оборот.

Станок может работать как по однопроходному, так и по двухпроходному циклу, причем в зависимости от настройки станка во время перехода на второй проход скорость резания и подача могут изменяться автоматически, что значительно повышает производительность станка, стойкость инструмента и точность нарезания.

При установке на суппорте специальных винтовых направляющих, изготовляемых по техническому заданию заказчика, полуавтомат может обрабатывать косозубые колеса. По согласованию с заказчиком полуавтомат может комплектоваться приспособлением для закрепления детали подъемником для установки крупных деталей.

Класс точности полуавтомата — Н по ГОСТ 8—82Е. Шероховатость обработанной поверхности три чистовом проходе Ra 1,6 мкм.

Категория качества — высшая.

При надлежащем уходе и регулировке станок обеспечивает нарезание зубчатых колес по ГОСТ 1643—72 не ниже 7-й степени точности.

Область применения и принцип работы

С помощью зубодолбежных станков можно выполнить нарезку шевронного либо червячного колеса прямозубого или косозубого типа. Функциональность агрегатов расширяется при их комплектации специальным устройством — фрезой дискового либо пальцевого типа, которая позволяет нарезать любые типы колес с внутренним зацеплением. При этом дисковая фреза является многофункциональной, установив ее можно не только обрабатывать зубья, но и выполнять прорезку внутренней плоскости детали.

Современные зубодолбежные станки позволяют с высокой точностью формировать зубья на колесах минимального размера (до 12 мм включительно), при этом посредством червячной фрезы может быть нанесено до 30 модулей, до 40 — дисковой фрезой, и до 75 — пальцевым долбяком. Если же агрегат оснащен системой реверсного хода, то нарезать зубья можно даже на колесах с закрытым углом шеврона.

Основным рабочим инструментом зубодолбежного станка является долбяк — жестко зафиксированное зубчатое колесо, одна сторона которого крепится к несущей раме станка, а вторая контактирует с обрабатываемой заготовкой и с помощью режущей кромки, изготовленной из высокотвердого сплава, формирует на ней зубья.

Принцип нарезки зубьев

Зубья на заготовках нарезаются по технологии обкатки, при этом профиль выступов на долбяке может не соответствовать с требуемой конфигурацией профиля детали. Это позволяет посредством одного и того же долбяка нарезать заготовки с отличающимся количеством зубьев.

Перед началом работы зуборезный станок всегда обкатывается. Суть обкатки заключается в подборе правильного соотношения зубьев рабочего инструмента по отношению к профилю заготовки. В процессе обкатки деталь и долбяк вращаются каждый вокруг своих осей, при это при нарезке внешних колес вращение разностороннее, внутренних — одностороннее.

Обработка внутренних и наружных колец

При нарезке долбяку сообщаются не только вращательное, но и поступательное движение, благодаря которому профилированная кромка долбяка вырезает (долбит) зубья на контактирующей с ней кромке заготовки. В самом начале нарезки установить добляк на требуемую глубину невозможно из-за высокого сопротивления металла, поэтому рабочий инструмент врезается в заготовку последовательно, вследствие радиальной подачи, тем самым увеличивая глубину зубьев.

По завершению полного цикла рабочего хода, чтобы зубья долбяка и кромка детали не терлись между собой во время прокручивания колеса в исходное положение, фиксирующий заготовку рабочий стол отодвигается. Также существуют агрегаты, в которых заготовка остается неподвижной, а перемещается сам долбяк. к меню

к меню

Особенности конструкции

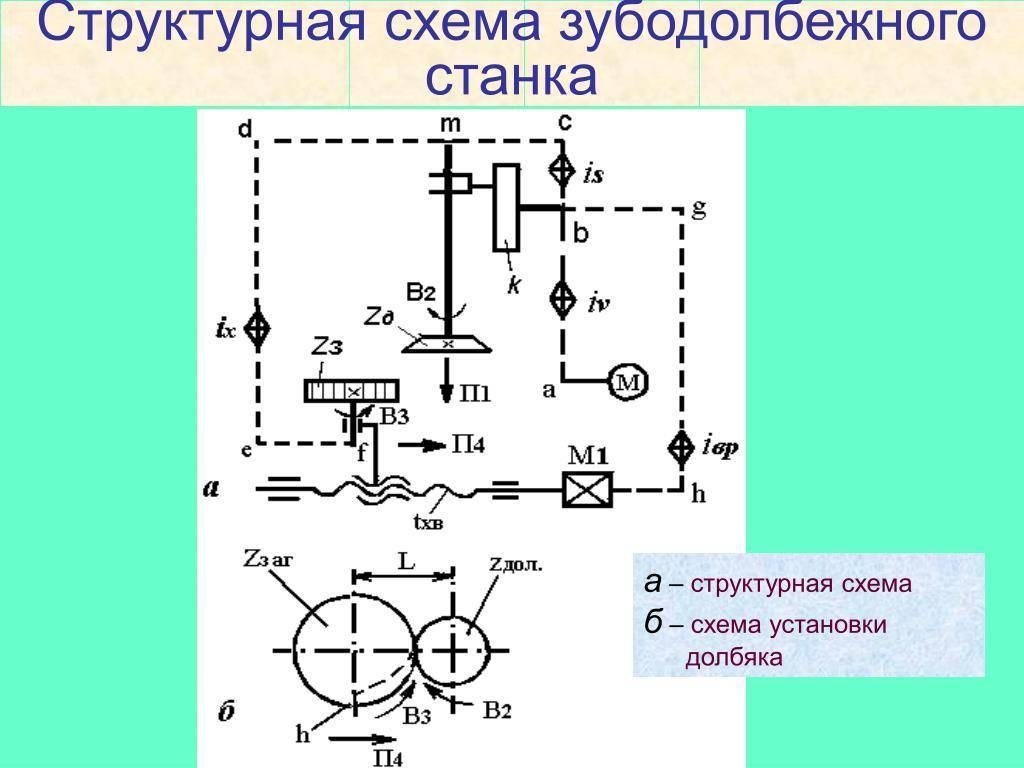

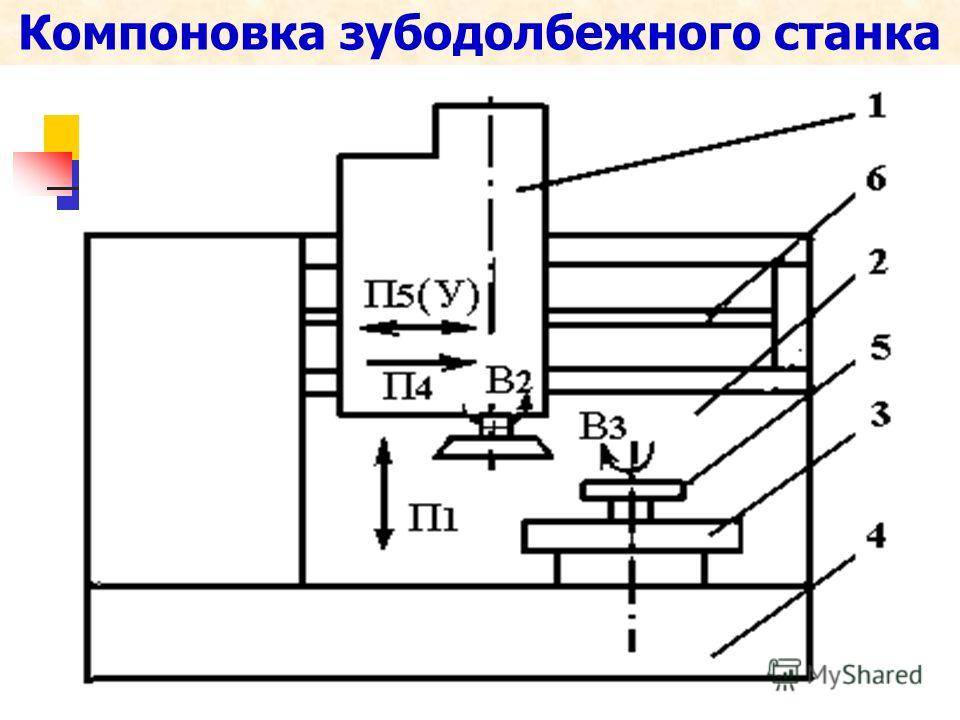

Практически все современные зубодолбежные станки имеют вертикальную компоновку. Основными конструктивными узлами агрегата являются:

Схема зубодолбежного станка

- Станина.

- Гитара обкатки.

- Шпиндель, в котором зафиксирован долбяк.

- Рабочий стол, в котором крепится заготовка.

- Штоссель.

- Направляющая суппорта.

- Гитара (круговая подача).

- Рычаг установки глубины врезания.

- Долбежный суппорт.

- Гитара (радиальная подача).

- Механизм врезки.

- Механизм привода кулачка.

- Кулачок врезания.

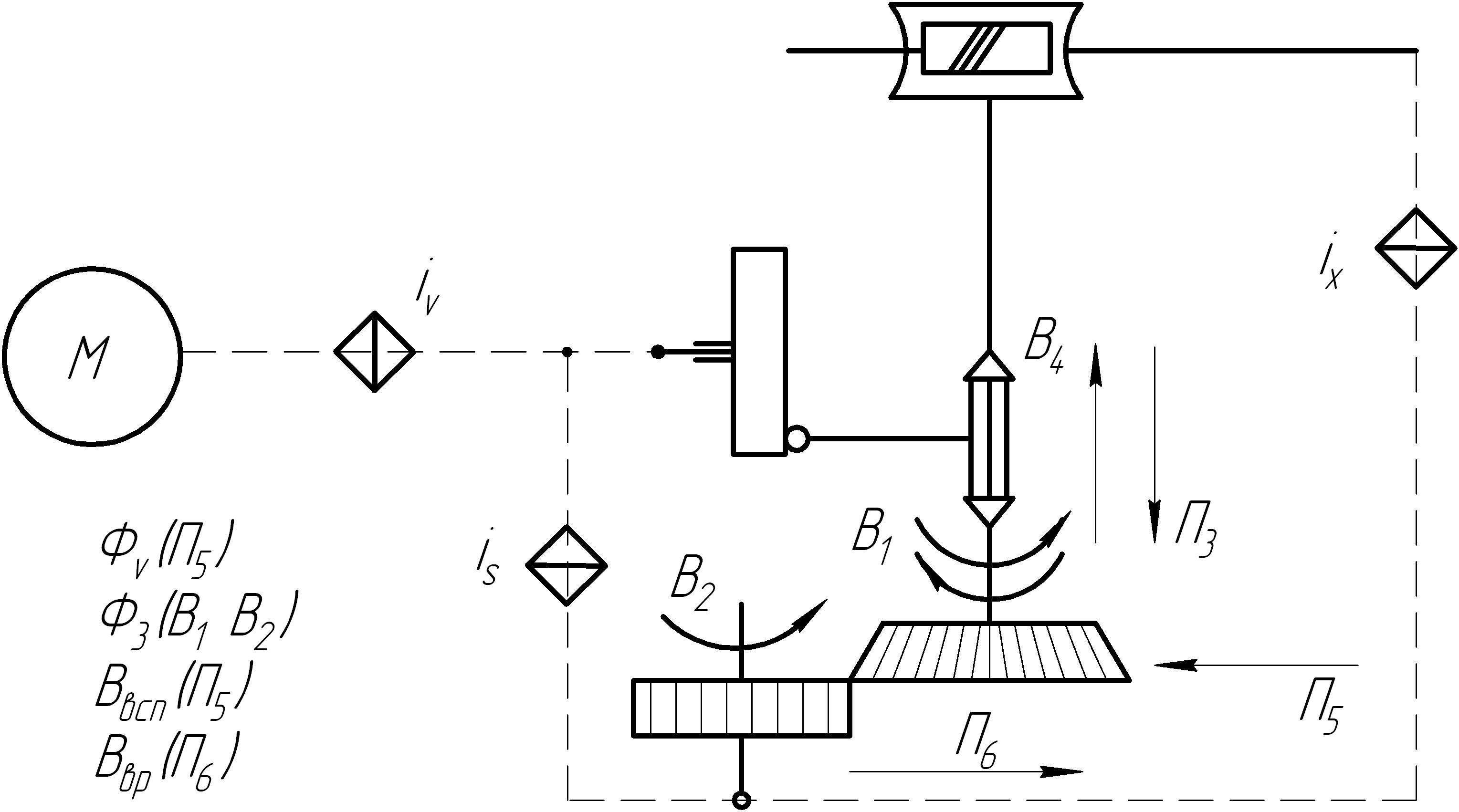

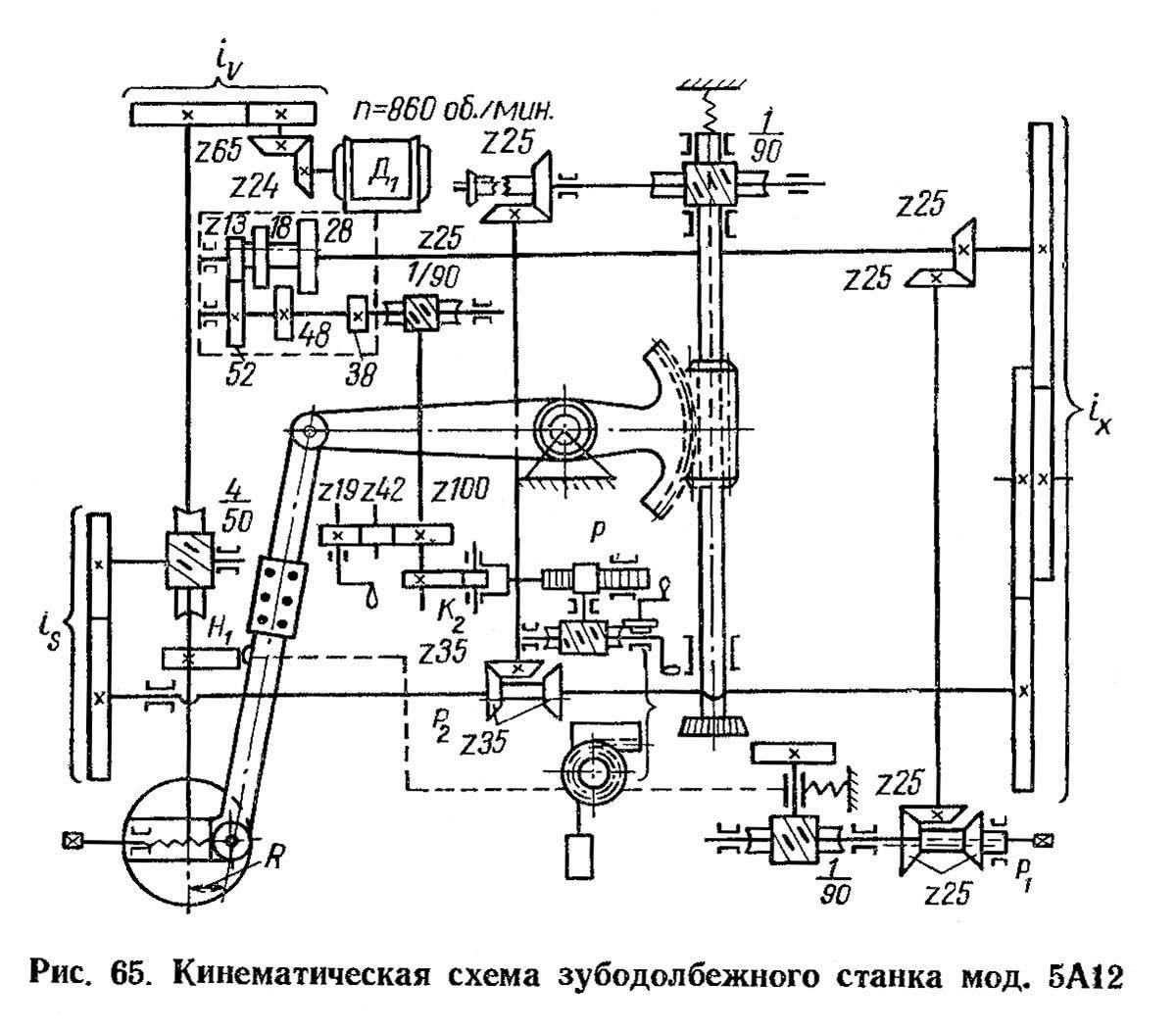

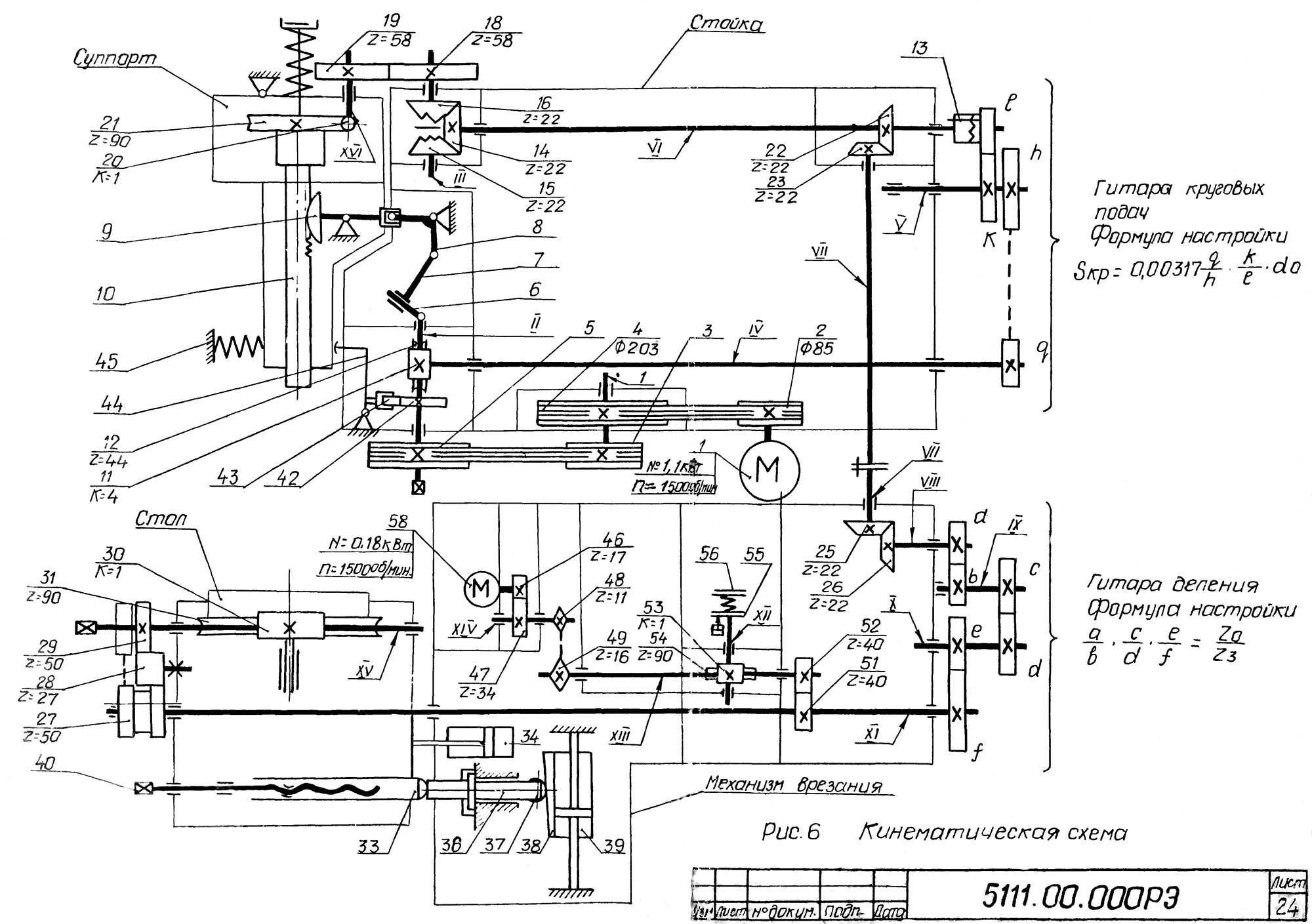

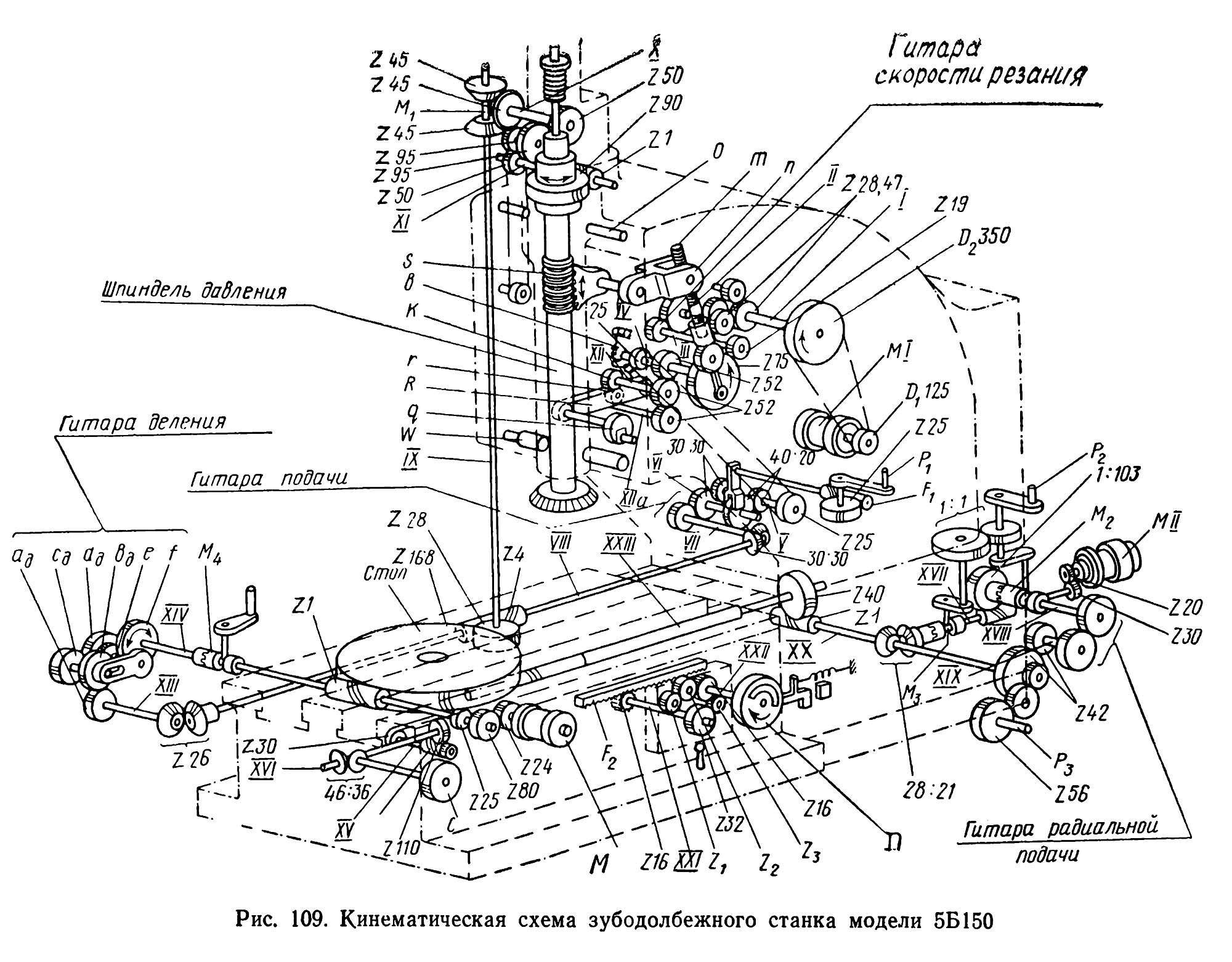

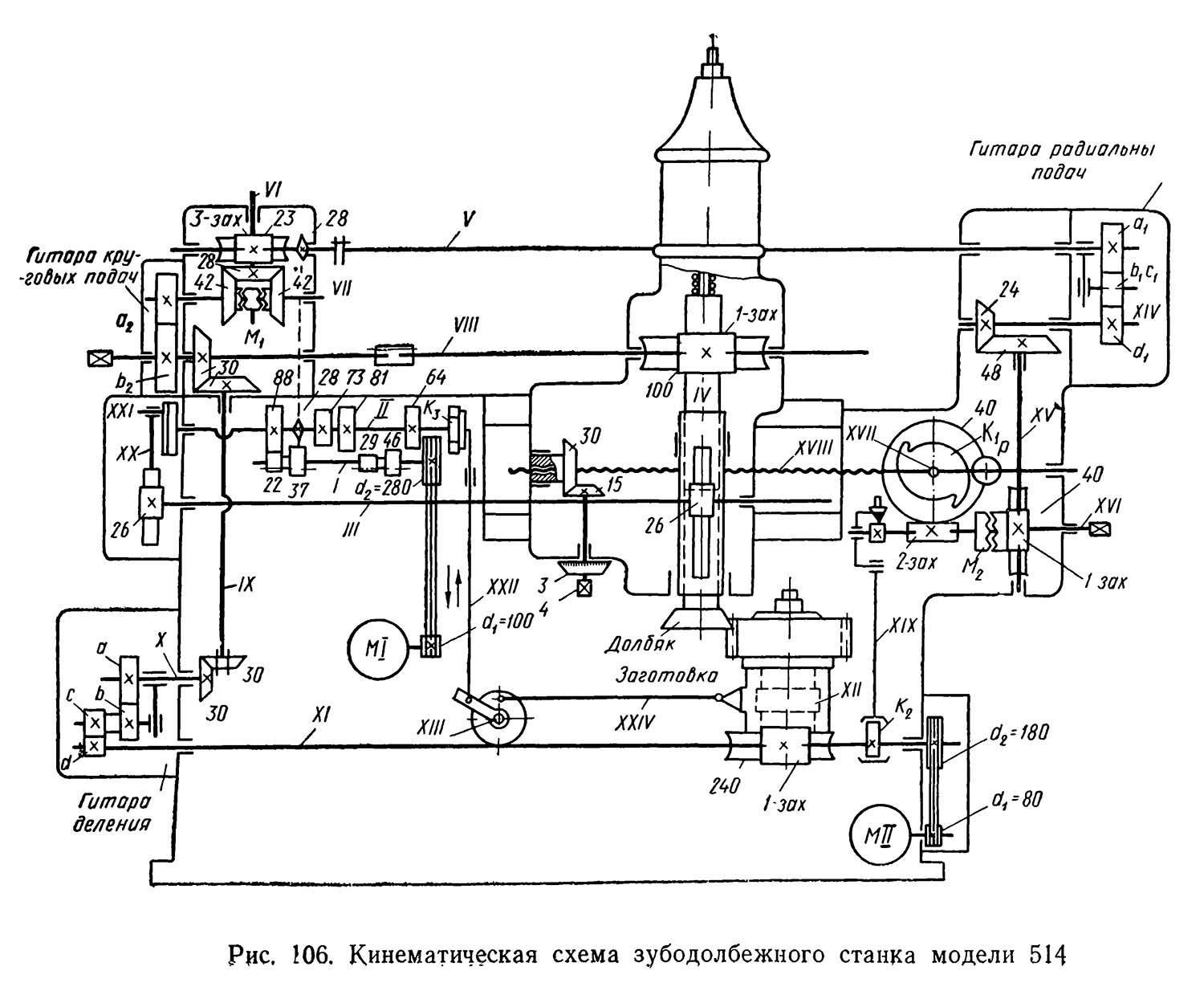

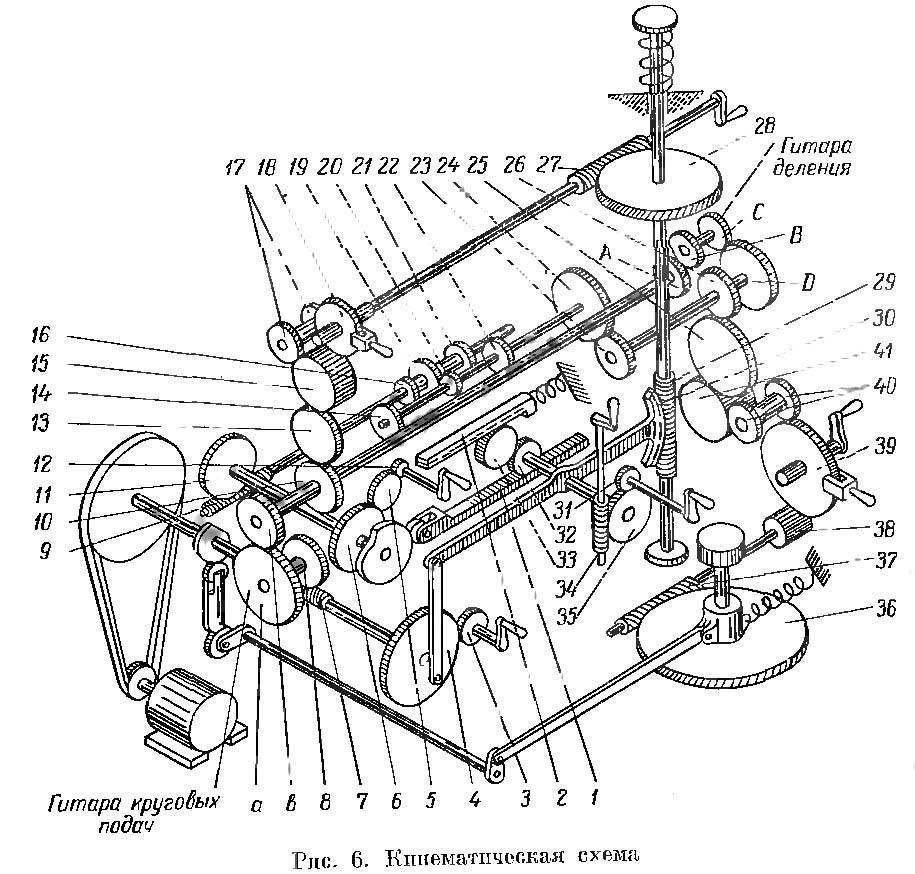

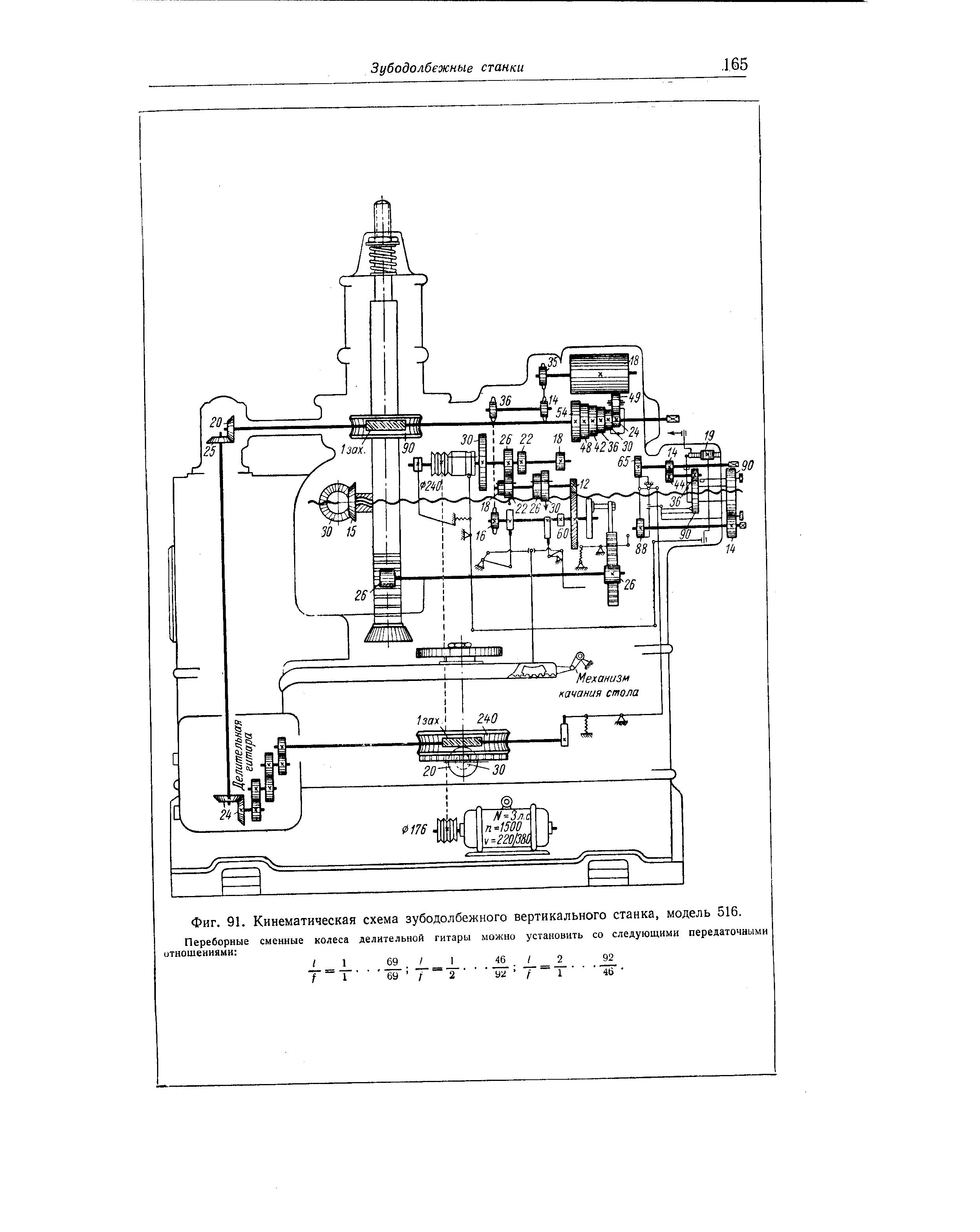

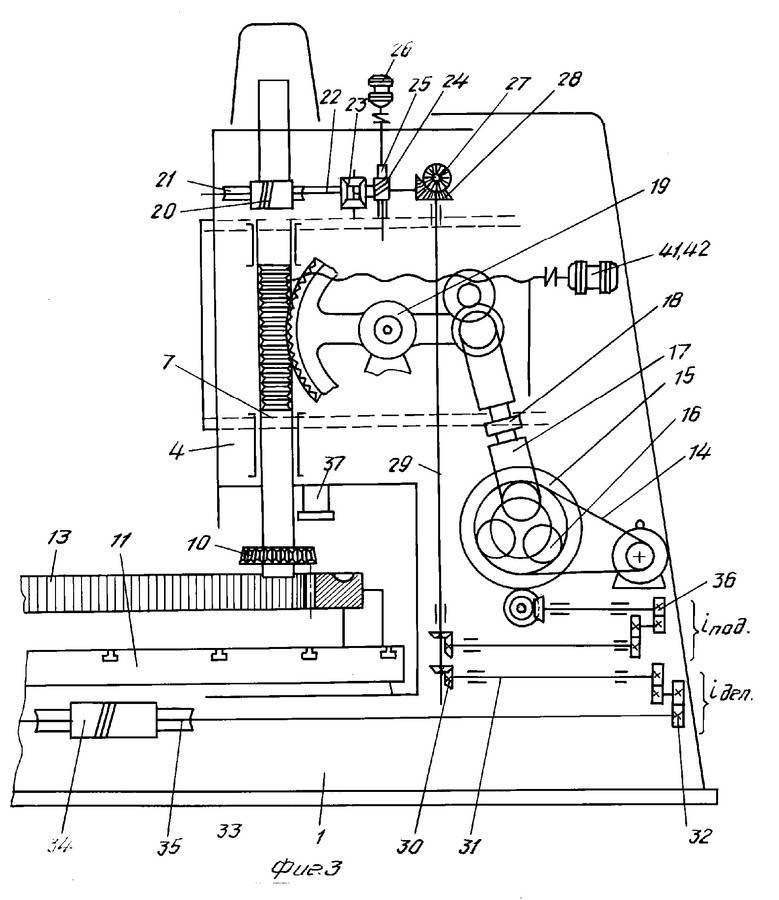

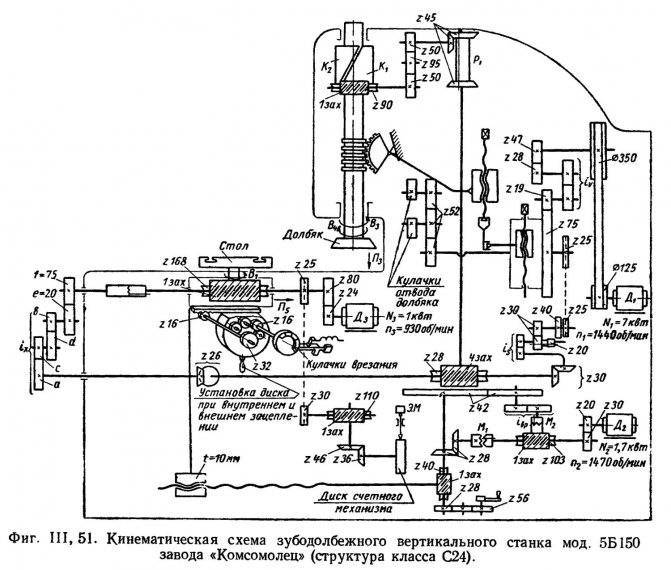

Кинематическую схема оборудования данного типа рассмотрим на примере станка 5М14. Она состоит из четырех основных цепей — главного движения, радиальной подачи, обкатки и круговой подачи. За главную подачу отвечает электропривод , момент вращения от которого передается на шпиндель через клиноременную передачу и коробку скоростей.

Кинематическая схема

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Станок зубодолбежный 5М14 оснащается зубчатой коробкой скоростей, позволяющей получать 4 скорости хода рабочего инструмента. Регулировка скоростей выполняется посредством изменения положения шестерней коробки. Помимо основного двигателя в станке предусмотрено 3 вспомогательных привода, первый из которых отвечает за быстрого вращение рабочего стола, а от остальных работает гидропривод и насос системы охлаждения. Защита приводов от перегрузки обеспечивается встроенными тепловыми реле класса PTI-PТ4. к меню

7Д430, 7Д450 Долбежный станок с гидравлическим приводом. Назначение и область применения

Гидрофицированный долбежный станок модели 7Д430 и 7Д450 предназначен для изготовления шпоночных пазов, шлицев и канавок на фасонных и плоских поверхностях, для долбления плоских и фасонных поверхностей, вырезов, канавок в цилиндрических и конических отверстиях и долбления с поднутрением до 10°.

Станок предназначен для обработки долблением плоских и фасонных наружных поверхностей поверхностей изделий по высоте до 500 мм и обработки внутренних поверхностен изделий по высоте до 250 мм. Станок пригоден для работы в индивидуальном и мелкосерийном производстве, а также в ремонтных мастерских.

Станок предназначен для обработки, пазов и канавок в разнообразных деталях, а также различных видов штампов, устанавливаемых непосредственно на столе или в приспособлениях. Возможность поворота рамы с долбяком позволяет обрабатывать наклонные плоскости, не меняя позиции детали.

Описание конструкции станка и принцип работы станка 7Д430, 7Д450

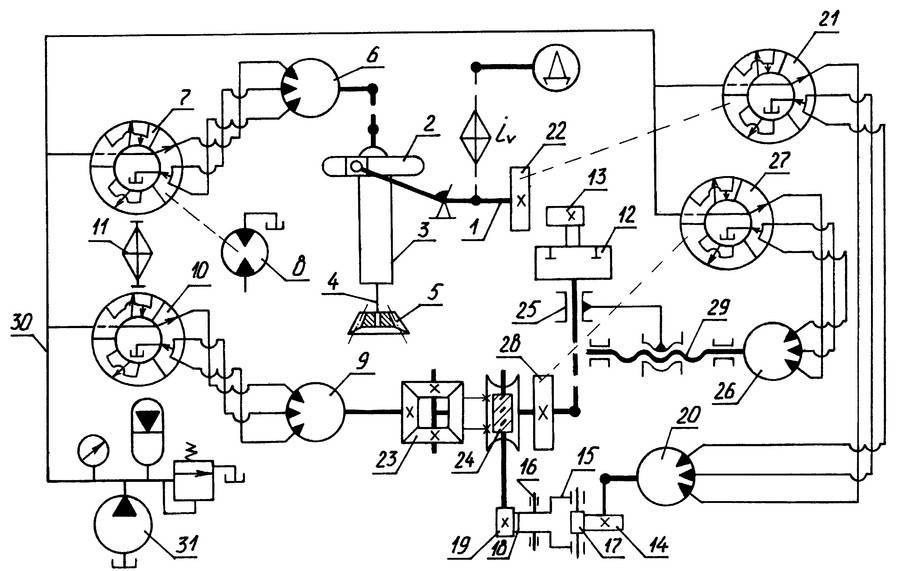

Наличие трёх видов подач стола (продольной, поперечной и круговой) даёт возможность обработки на данном станке нескольких поверхностей с одной установки. Наличие механических подач стола, механизма автоматического останова, дистанционного управления позволяет многостаночное обслуживание.

Стол перемещается как вручную, так и механически. Круговая подача стола дает возможность обрабатывать на станке круглые детали и зубчатые колеса.

Технические характеристики долбежного станка с гидравлическим приводом 7Д430 (7Д450)

Изготовитель Гомельский станкостроительный завод, СтанкоГомель.

Основные параметры станка в соответствии с ГОСТ 1141-74.

- Диаметр стола – Ø 630 (Ø 800) мм

- Ход долбяка – 120..320 (120..500), мм

- Расстояние от плоскости стола до направляющих долбяка, мм – 500 (700) мм

- Расстояние от плоскости стола до нижней кромки головки долбяка – 500 (710) мм

- Расстояние от долбяка до станины (вылет) – 615 (710) мм

- Наибольшие перемещения стола продольные – 650 (800) мм

- Наибольшие перемещения стола поперечные – 510 (650) мм

- Наибольшие перемещения стола круговые – 360°

- Наибольшие размеры державки резца – 32 х 20 (40 х 25) мм

- Мощность электродвигателя – 11 кВт

- Вес станка полный – 5,7 (8,2) т

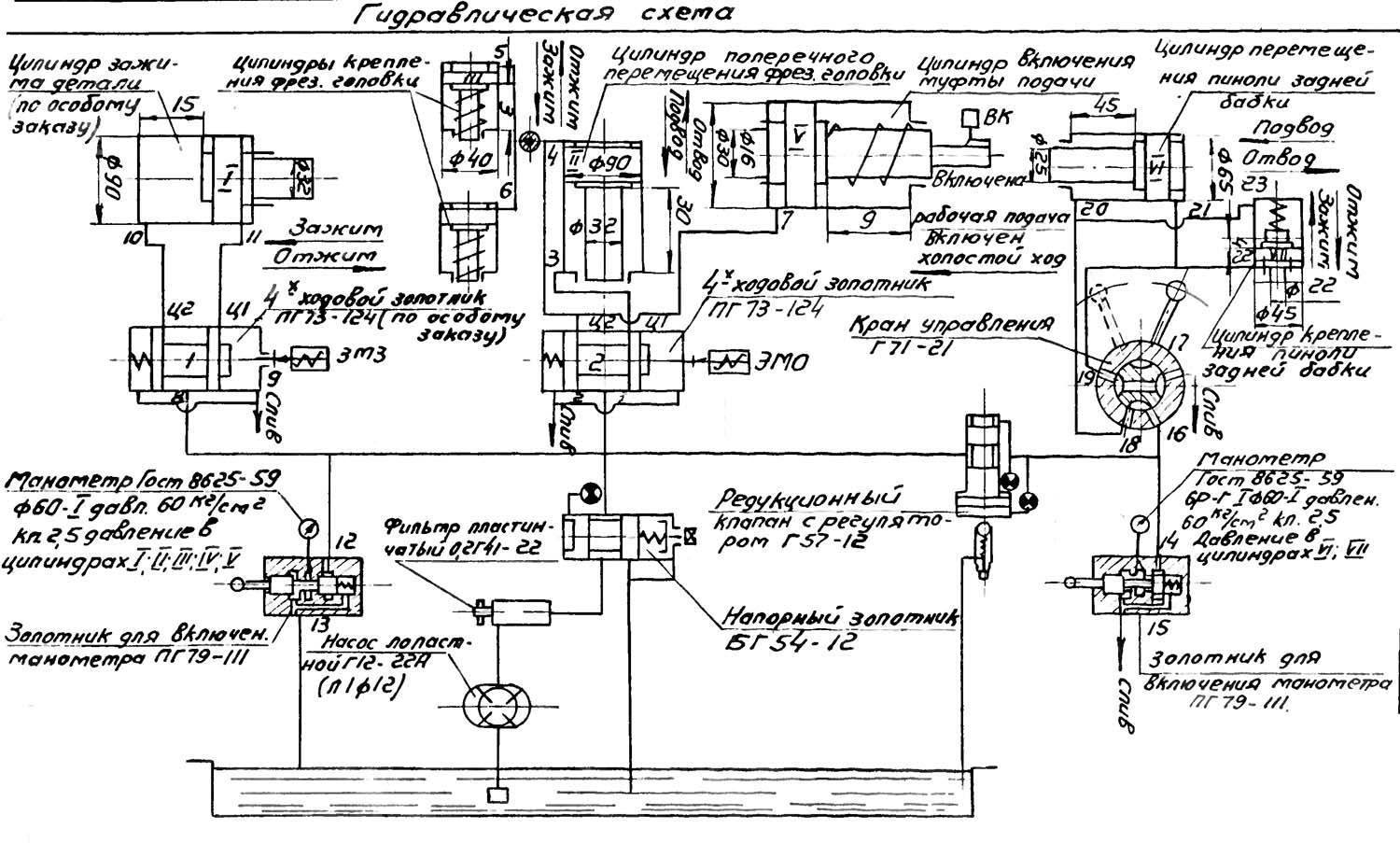

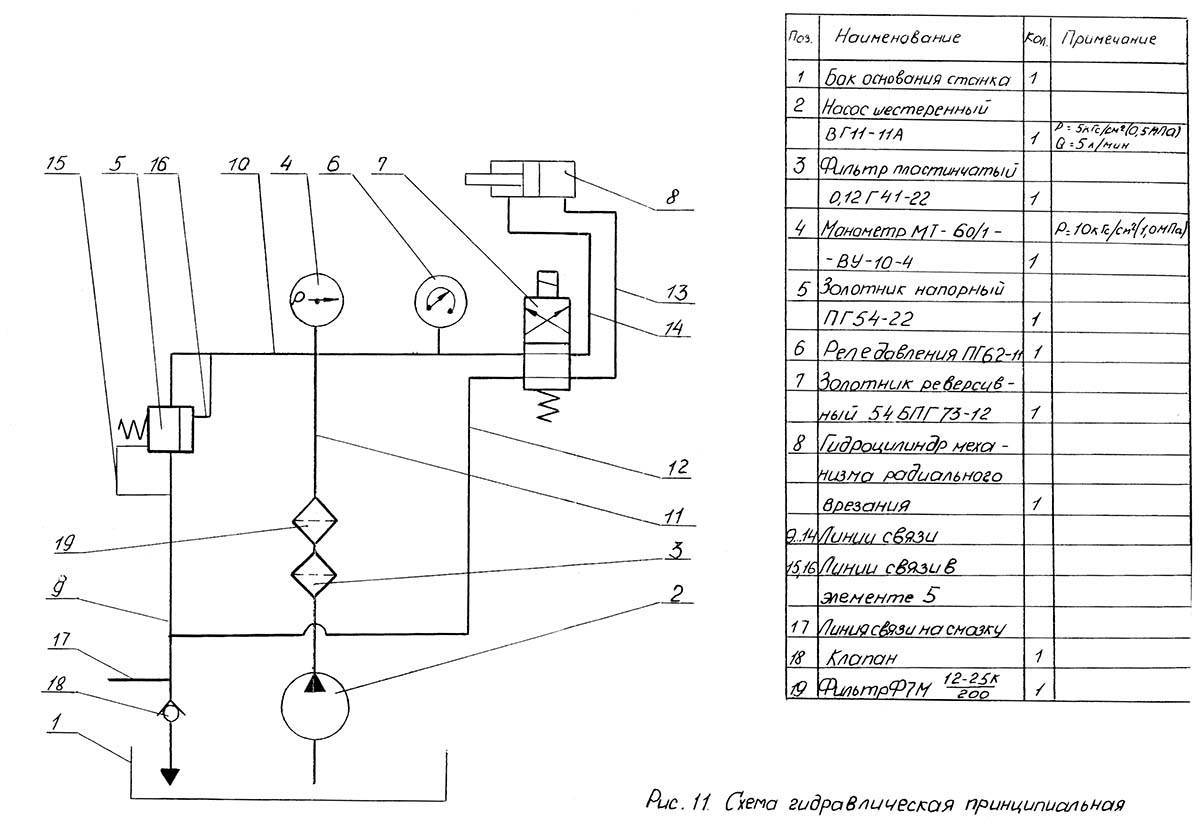

Привод перемещения долбяка и привод подач стола на каждый двойной ход долбяка гидравлические.

Станок имеет ступенчато-дроссельное регулирование скоростей.

Регулирование скорости долбяка осуществляется двумя рукоятками, помещенными на крышке панели управления. Одной из них устанавливаются четыре ступени, другой производится плавное регулирование скорости в пределах каждой ступени.

Изменение направления движения долбяка происходит за счет переключения золотника управления двумя упорами, расположенными на крышке панели управления. Этими же упорами регулируются длина и относительное положение хода долбяка. Скорость движения долбяка на всей длине хода постоянная.

Салазки долбяка закреплены шарнирно в щеках верхней станины и могут быть повернуты вместе с долбяком в вертикальной плоскости до 10° в продольном направлении станины.

Стол станка имеет три вида подач:

- продольную

- поперечную

- круговую

Быстрое перемещение стола в указанных направлениях осуществляется от отдельного электродвигателя.

Стол может также перемещаться вручную в трех направлениях.

В коробке подач имеется делительный механизм поворота стола, позволяющий точно делить заготовку на нужное число частей.

В станке имеется механизм, позволяющий настраивать станок на определенную длину обработки детали и автоматически выключающий станок в конце обработки; при этом долбяк останавливается в верхнем положении. Конструкция станка обеспечивает автоматический отвод резца от изделия при обратном ходе долбяка.

Подвесная кнопочная станция обеспечивает дистанционное управление — пуск и останов электродвигателя главного движения, электродвигателя быстрых перемещений, электронасоса охлаждения, а также пуск и останов долбяка и настройка на наладочный режим.

Смазка направляющих долбяка и возврат масла в ванну осуществляются сдвоенным плунжерным насосом. Привод насоса эксцентриковый. Кроме того, имеется насос с ручным приводом для смазки направляющих. Смазка направляющих стола централизованная от лубрикаторов с ручным приводом.

Назначение долбежного станка

Устройство наилучшим образом подходит для автоматизированной обработки деталей из дерева. Это узкоспециализированный автомат, очень сильно напоминающий как своим внешним видом, так и перечнем основных конструктивных элементов станок для сверления. С помощью долбёжного станка в деревянной заготовке можно проделывать пазы, отверстия, гнёзда, выемки, каналы. Для получения профилей необходимых размеров станок оснащается дополнительной оснасткой.

Все долбёжные автоматы сходны по своим основным функциям. К их числу относятся:

- двухосевая регулировка рабочего стола при перемещении;

- измерение размера паза и расстояния между отверстиями с помощью специального измерительного инструмента.

Для обеспечения выполнения функций станки комплектуются набором механизмов. Это могут быть различные струбцины и крепёжные тиски, с помощью которых заготовку можно закрепить в различных плоскостях, под разными углами к обрабатывающей поверхности. Одной из самых распространённых разновидностей долбёжного агрегата является пазовальный станок.

Обратите внимание! С помощью механизма круговой подачи оператор может производить обработку по окружности в таких местах, до которых резец обычного строгального станка попросту не достанет. При продавливании и последующем высверливании центра заготовки на пазовальном станке по дереву можно изготавливать детали, соединяющиеся между собой пазо-шиповым способом

Передвижная каретка позволяет делать пазы ровными, а также абсолютно одинаковыми по длине с помощью пазовальной насадки. В процессе работы насадка одновременно осуществляет продавливание с помощью удара и сверление отверстий

При продавливании и последующем высверливании центра заготовки на пазовальном станке по дереву можно изготавливать детали, соединяющиеся между собой пазо-шиповым способом. Передвижная каретка позволяет делать пазы ровными, а также абсолютно одинаковыми по длине с помощью пазовальной насадки. В процессе работы насадка одновременно осуществляет продавливание с помощью удара и сверление отверстий.

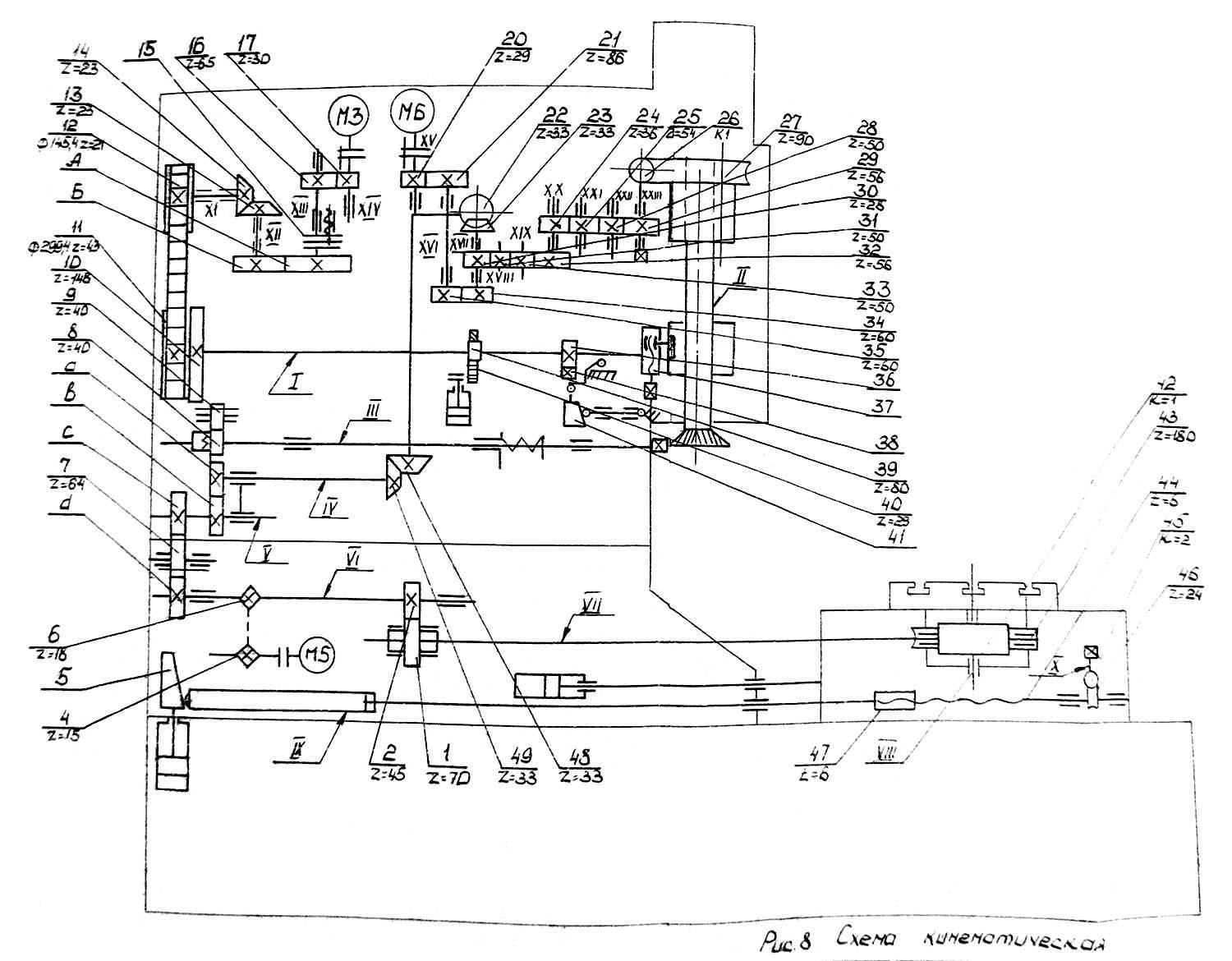

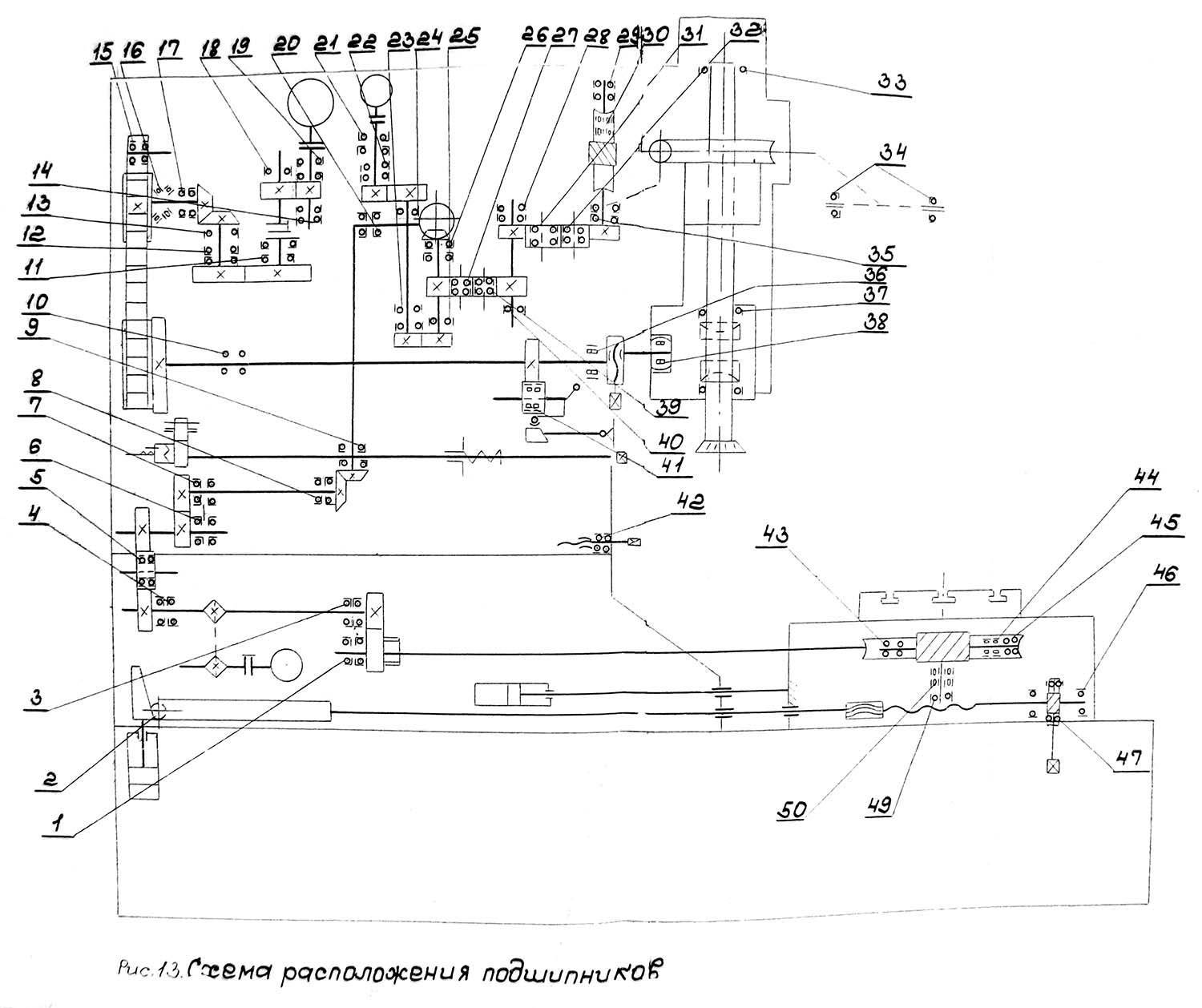

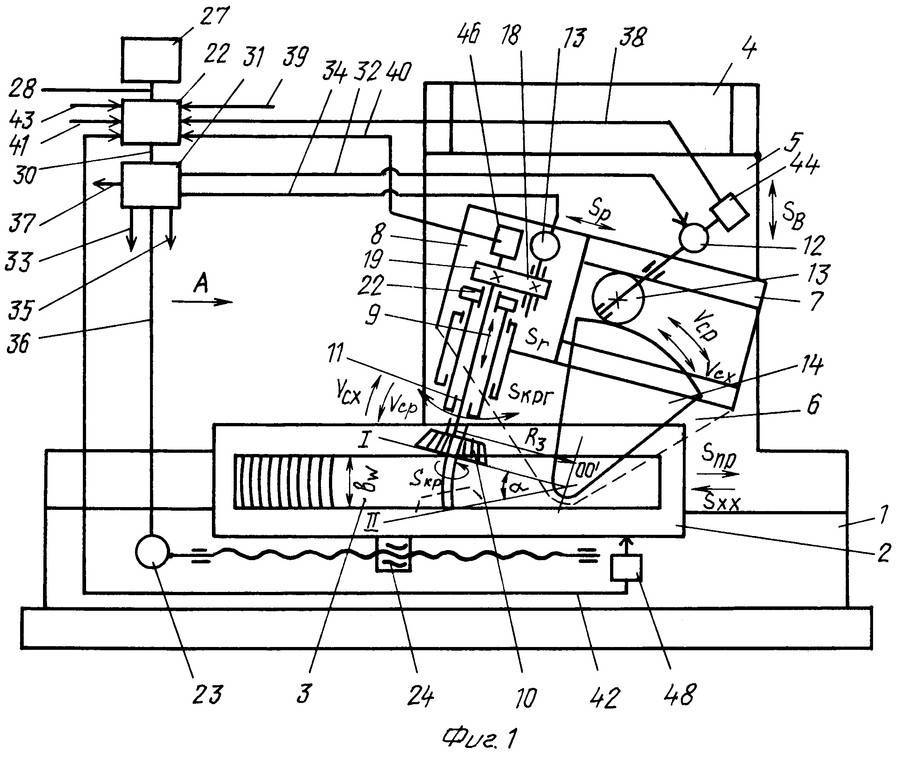

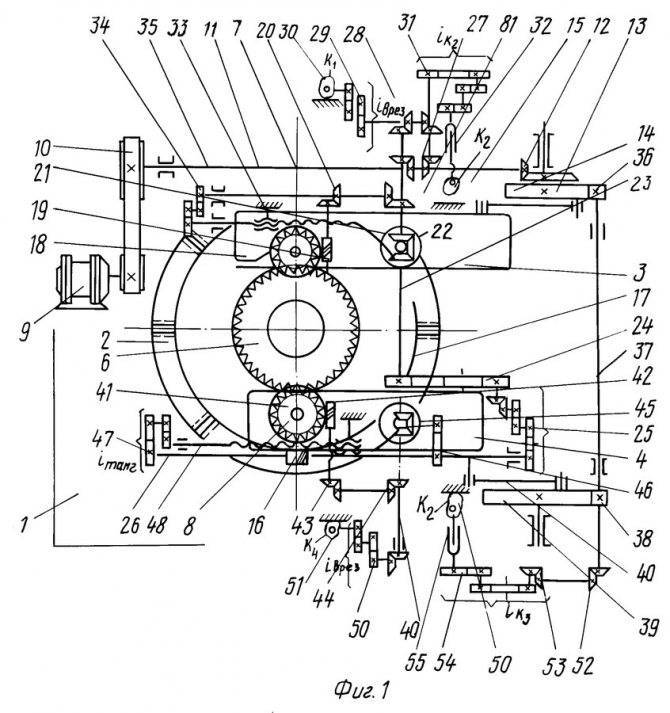

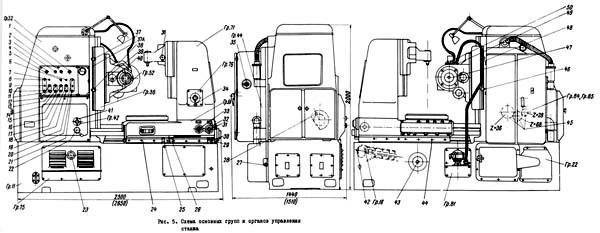

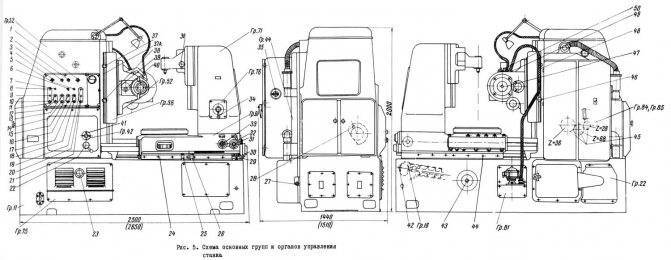

Расположение органов управления станком полуавтоматом 5К32

Расположение органов управления станком 5к32

Перечень органов управления станком полуавтоматом 5К32

- Переключатель метода фрезерования («Попутного» или «Встречного»)

- Выключатель освещения

- Выключатель охлаждения

- Переключатель циклов

- Лампочка- вертикальная подача включена

- Переключатель вращения фрезы

- Лампочка — радиальная подача выключена

- Лампочка — станок «Включен»

- Кнопка «Пуск» гидронасоса

- Кнопка «Стоп» гидронасоса

- Кнопка «Пуск» главного привода

- Кнопка «Стоп» главного привода

- Кнопка «Пуск» цикла

- Кнопка «стоп» цикла

- Кнопка ускоренного подвода стола

- Кнопка ускоренного отвода стола

- Кнопка включения ускоренного хода суппорта «Вверх»

- Кнопка включения ускоренного хода суппорта «Вниз»

- Лампочка- передвижка фрезы включена

- Кнопка «Пуск» передвижки фрезы

- Кнопка «Стоп» передвижки фрезы

- Рукоятка включения и выключения вертикальной подачи

- Манометр

- Винт зажима стола

- Аварийный упор

- Упор выключения ускоренного отвода стола

- Квадрат для натягивания ременной передачи главного привода

- Винт зажима дифференциала при обработке прямозубых и червячных колес

- Аварийный упор

- Упор выключения ускоренного подвода стола

- Квадрат для ручного перемещения упора

- Рукоятка фиксирования положения упора стола

- Квадрат для ручного перемещения стола

- Кран управления

- Линейный выключатель

- Рукоятка крепления кронштейна контрподдержка

- Упор автоматического управления работой станка по циклу 37А — Винт зажима каретки суппорта

- Упор автоматического управления работой ставка по циклу

- Линейка с нониусом для поворота суппорта на угол

- Квадрат для ручного поворота суппорта на угол

- Квадрат для ручного перемещения суппорта

- Квадрат для ручного поворота шнека транспортера стружки

- Квадрат подъема и опускания шнека

- Винт зажима стола

- Сменные шестерни для нарезания простых чисел зубьев

- Аварийный упор

- Квадрат шомпола крепленая оправки фрезы

- Аварийный упор

- Кран охлаждения

- Аварийный упор

Примечание. Для избежания аварии при обработке спиральных колес необходимо аварийные упоры 46, 48, ограничивающие вертикальные перемещения каретки фрезерного суппорта, устанавливать по фактически возможному ходу суппорта. Винт зажима дифференциала 28 должен бить освобожден.

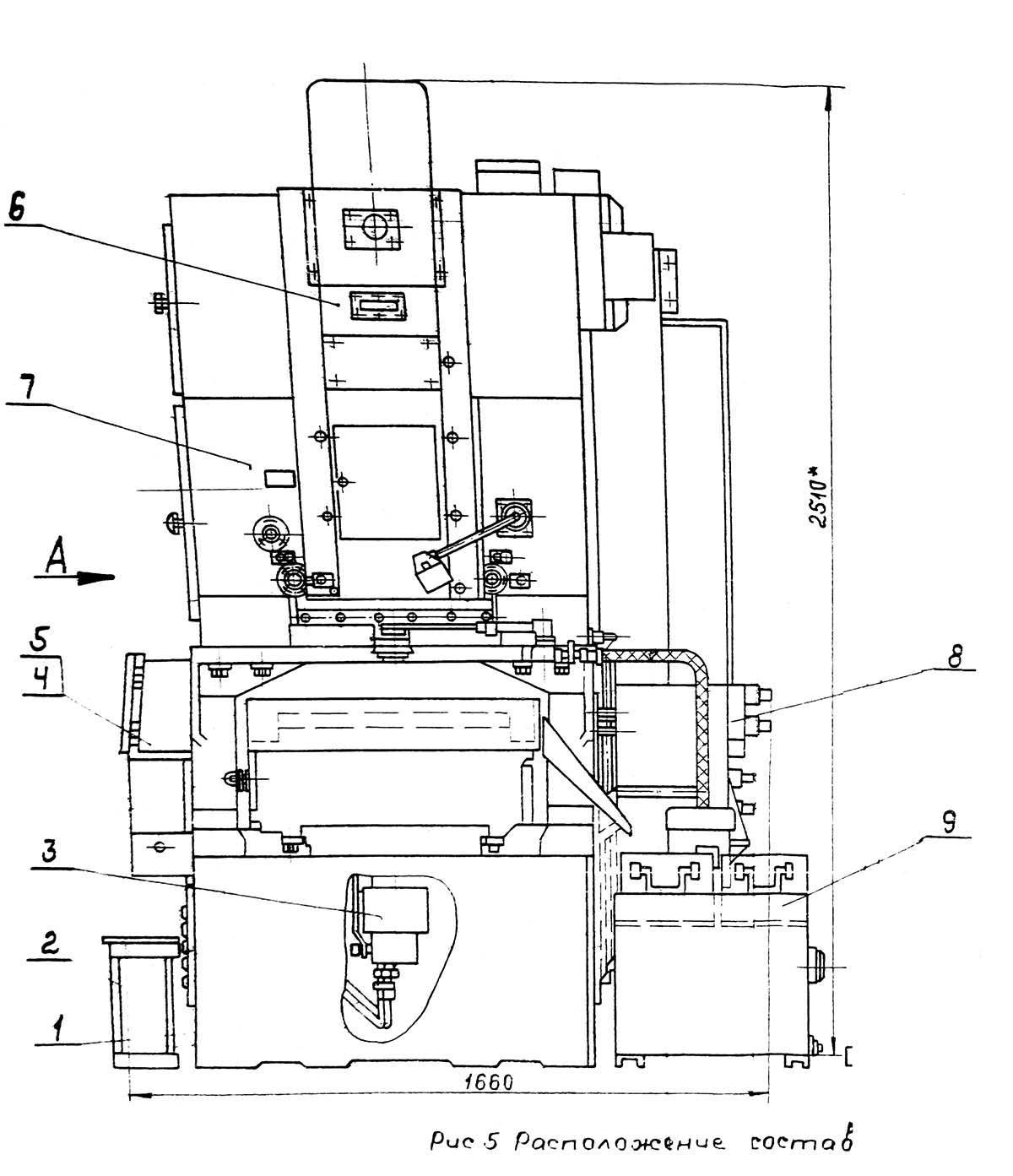

Перечень составных частей зубофрезерного станка 5К32

- Гр.11 — Станина

- Гр.16 — Транспортер

- Гр.22 — Коробка привода

- Гр.32 — Суппортная стойка

- Гр.З6 — Каретка суппорта

- Гр.42 — Коробка распределения

- Гр.44 — Коробка подач

- Гр.52 — Суппорт

- Гр.61 — Стол

- Гр.71 — Контрподдержка

- Гр.75 — Гидропривод

- Гр.76 — Кран управления

- Гр.81 — Охлаждение

- Гр.84 — Электрошкаф

- Гр.85 — Электропривод

- Гр.92 — Принадлежности

Конструкция и принцип работы

Долбежный станок создан для обработки труднодоступных мест, в основном расположенных внутри ограниченного пространства обрабатываемой заготовки, куда не способен добраться другой металлорежущий инструмент. Также при помощи долбежных станков часто производится нарезка зубьев шестерен.

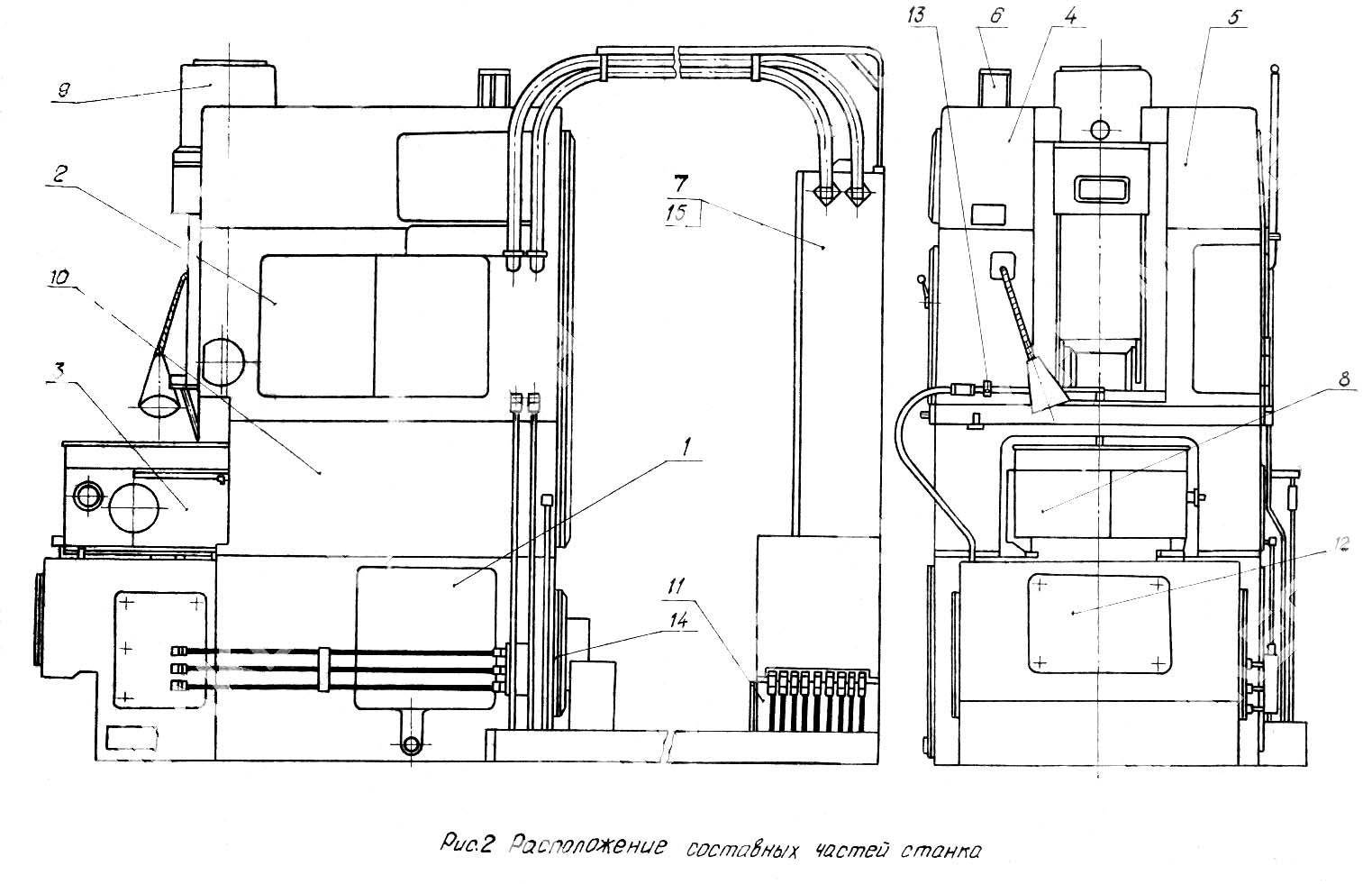

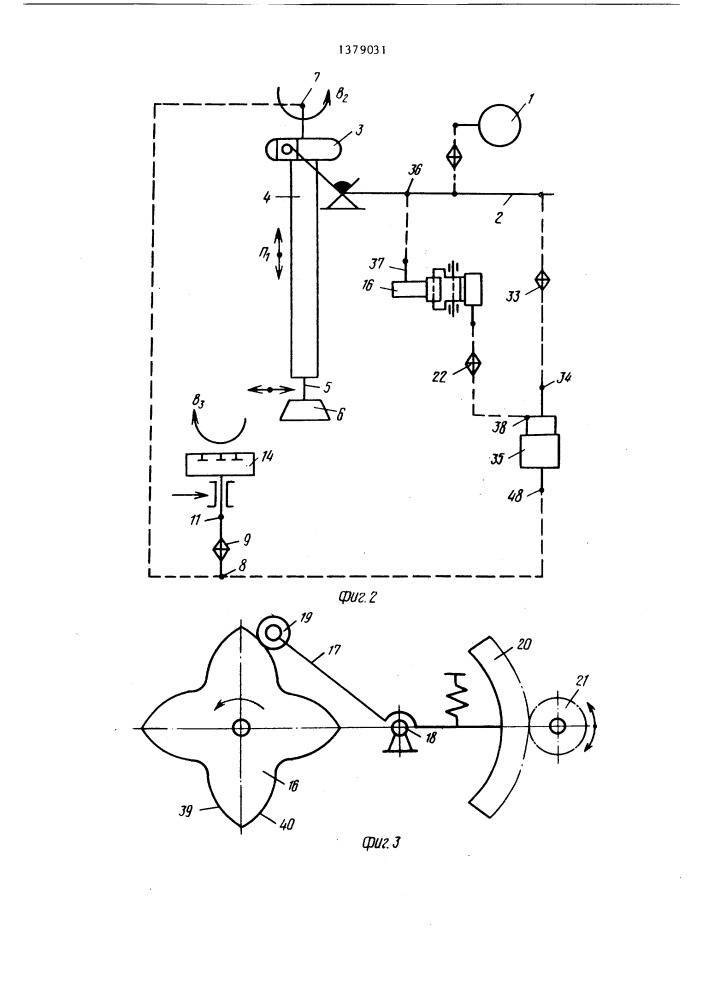

Долбежный станок, в общем случае, состоит из нескольких основных элементов (рис. 2).

Рисунок 2. Схема расположения узлов долбежного станка.

Рисунок 2. Схема расположения узлов долбежного станка.

1. Станина. Станина является основанием станка и предназначена для расположения на ней всех остальных узлов и элементов. Долбежные станки обычно устанавливаются на заранее подготовленную бетонную площадку с выведенным в ноль уровнем. В нижней части станины имеются отверстия под крепежные болты, которыми станок крепится к полу. Иногда станина имеет возможность регулировки станка по уровню, что позволяет устанавливать его на неровной площадке с последующей корректировкой.

2. Маховик поперечного перемещения. Служит для обеспечения подачи заготовки в поперечном направлении. Для каждой модели долбежного станка имеет свою цену деления шкалы.

3. Рукоятка для обеспечения вращательного движения заготовки. Воздействие на этот орган управления приводит во вращение стол с закрепленной заготовкой. В основном вращательное движение заготовки требуется в процессе выдалбливания зубьев шестерен или зубчатых венцов. Также часто долбежные станки используются для создания внутренних шлицевых поверхностей при условии, что фрезерный станок по каким-либо причинам не может осуществить эту операцию.

4. Маховик продольной подачи. Обеспечивает продольное перемещение стола с закрепленной заготовкой.

Современные долбежные станки оборудованы автоматической системой подачи с настраиваемыми параметрами. Это позволяет в автоматическом режиме создавать необходимый профиль на обрабатываемой детали. Особенно распространено применение автоматизации долбежного процесса при создании деталей с круговыми цикличными поверхностями, таких как зубчатые колеса, зубчатые венцы, детали со шлицевыми поверхностями и др. В данном случае работа оператора станка сводится к настройке скоростей подачи детали, скорости и глубины внедрения долбяка и контролю над процессом обработки детали.

5. Стол (рис. 3). Служит для размещения заготовки. Часто имеет съемные удерживающие элементы, которые меняются в зависимости от специфики выполняемой работы. Часто оборудуется доработанным под строгальный станок патроном, который применяется на станках токарной группы.

Рисунок 3. Стол долбежного станка.

Рисунок 3. Стол долбежного станка.

6. Заготовка. В зависимости от направленности станка заготовка может быть деревянной или из цветного или черного металла.

7. Резцедержатель. Служит для закрепления в нем резца. Резцедержатель устроен так, что при закреплении в нем резца одна из поверхностей режущей кромки проходит через центр оси вращения стола, находящегося в нулевой точке. Это позволяет привязаться к точке отсчета при настройке параметров автоматической обработки.

8. Ползун (долбяк). Основной рабочий орган долбежного станка. В приводном блоке ползуна вращательное движение, передаваемое от электромотора, преобразовывает в поступательное при помощи кривошипного механизма.

9. Коробка скоростей. Служит для передачи вращения от электродвигателя на приводной маховик долбежного механизма. Имеет возможность переключения скоростей, что позволяет долбяку работать на разных частотах подачи резца. Шестерни коробки скоростей работают в масляной ванне. Имеется предохранительная фрикционная муфта, которая служит для защиты кинематической цепи от разрушения в случае аварийного заклинивания ползуна.

10. Рукоятка переключения скоростей работы долбяка. При помощи этой рукоятки происходит переключение передач и изменение частоты рабочих движений ползуна. Частота меняется ступенчато.

11. Вертикальная колонка. Является стойкой, на которой закреплены элементы долбежного механизма.

12. Панель управления. Содержит кнопки пуска и остановки станка, а также, в зависимости от модели, служит для настройки автоматической подачи детали.

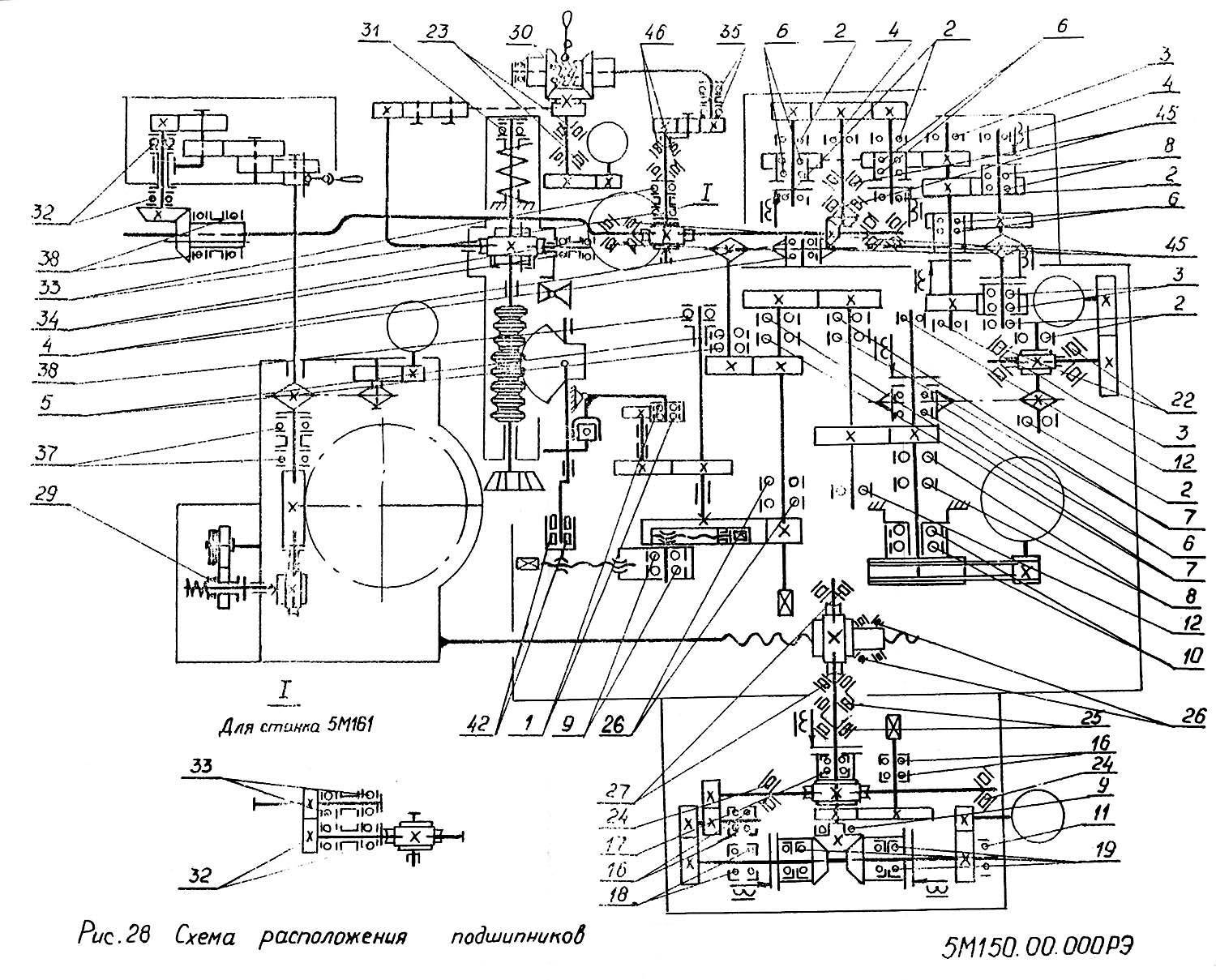

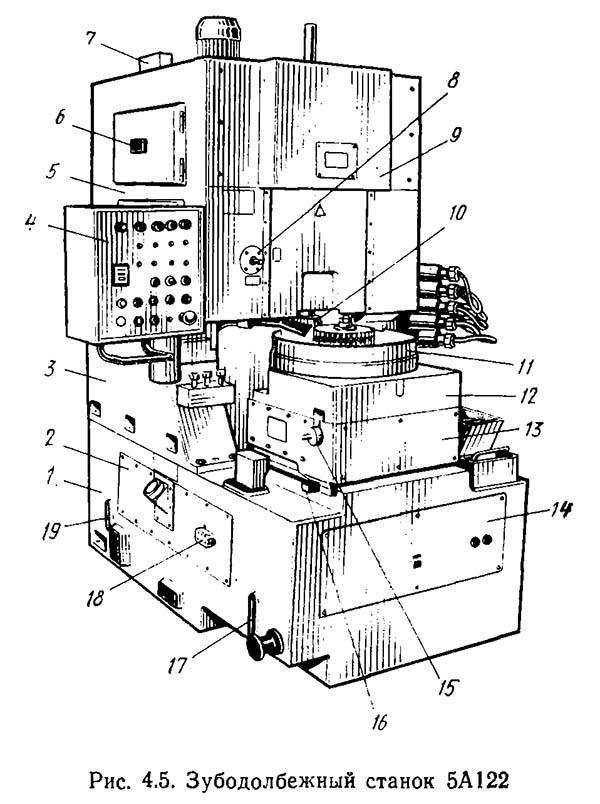

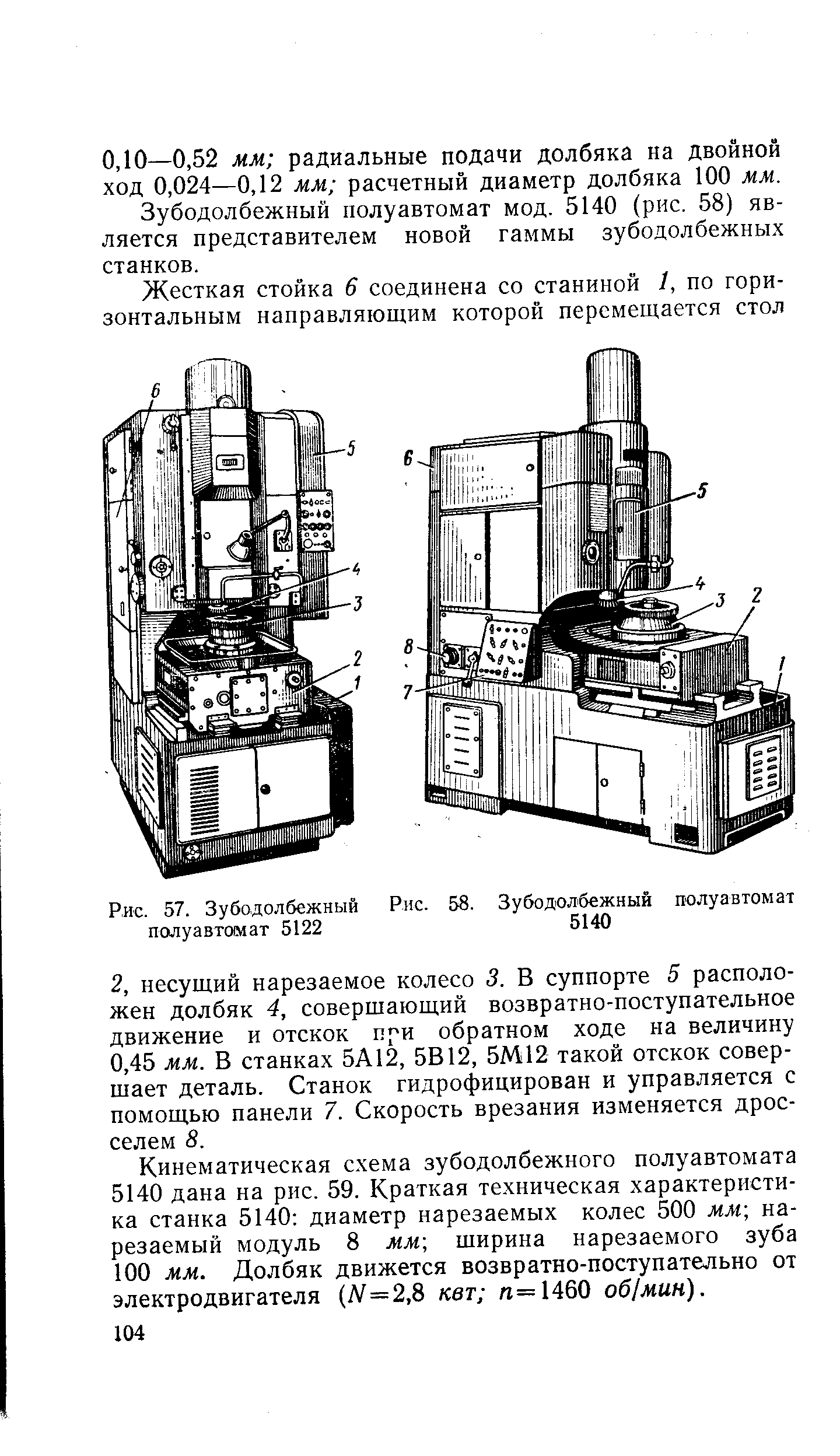

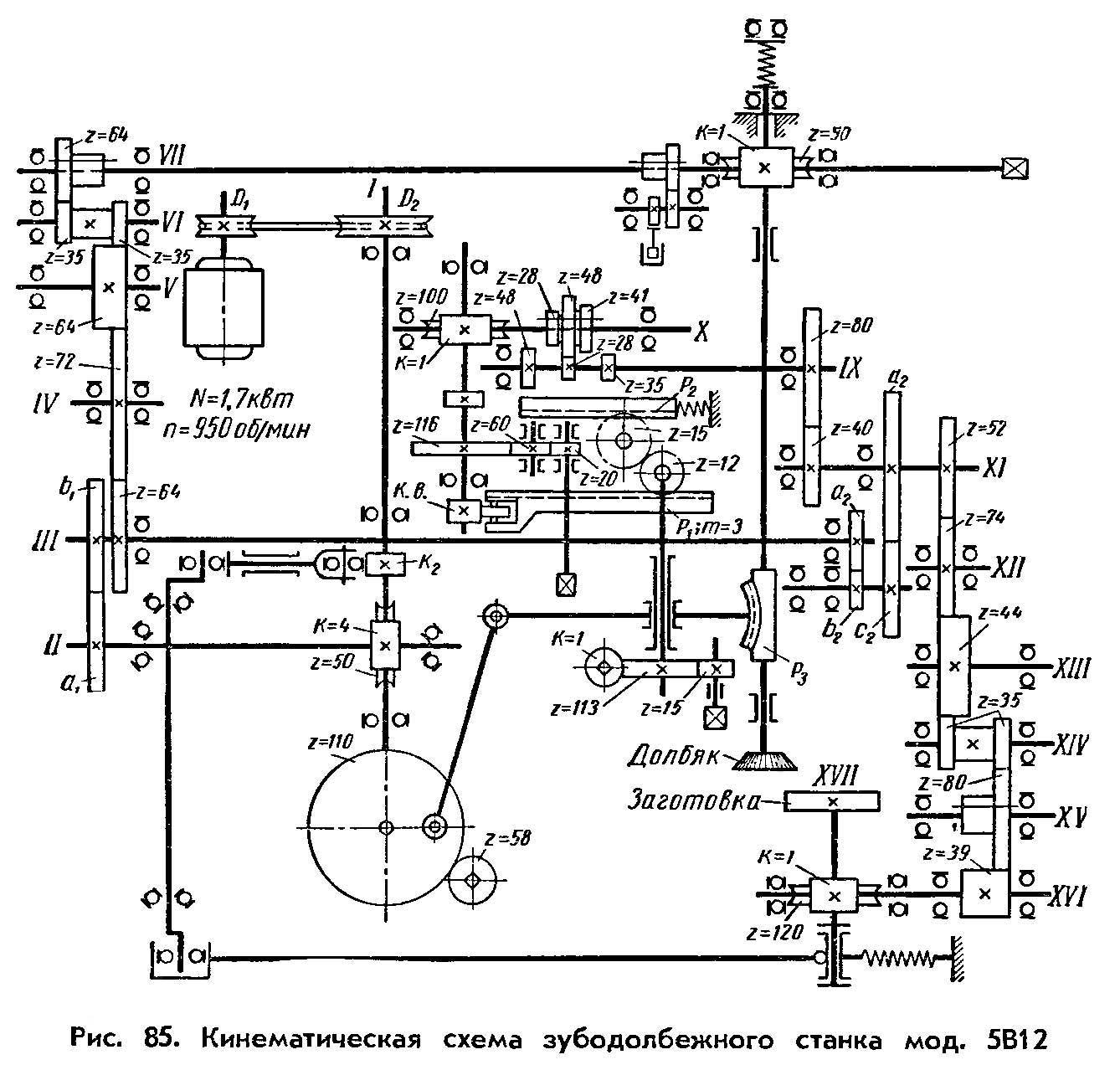

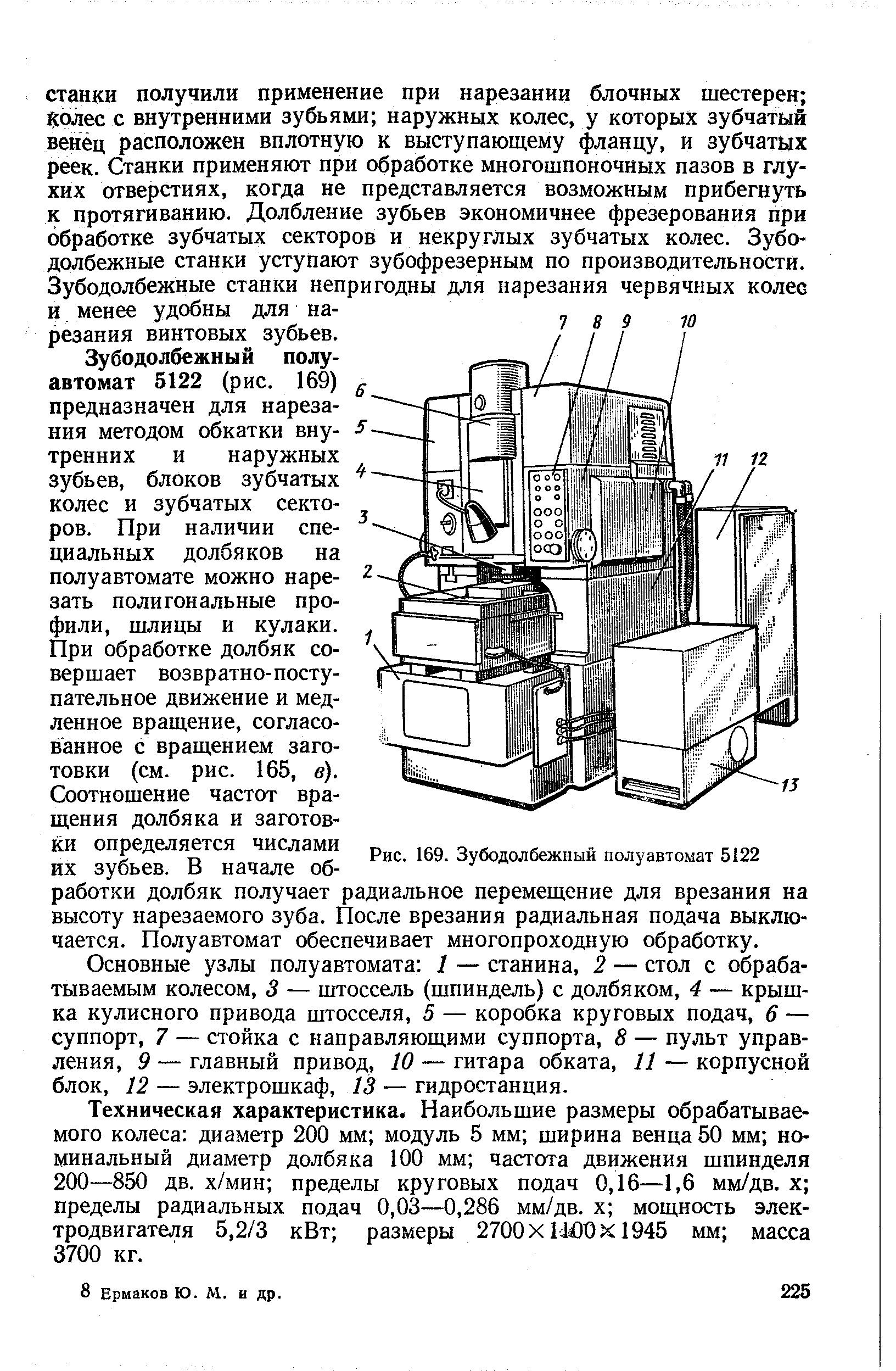

Конструкция зубодолбежного полуавтомата 5В12

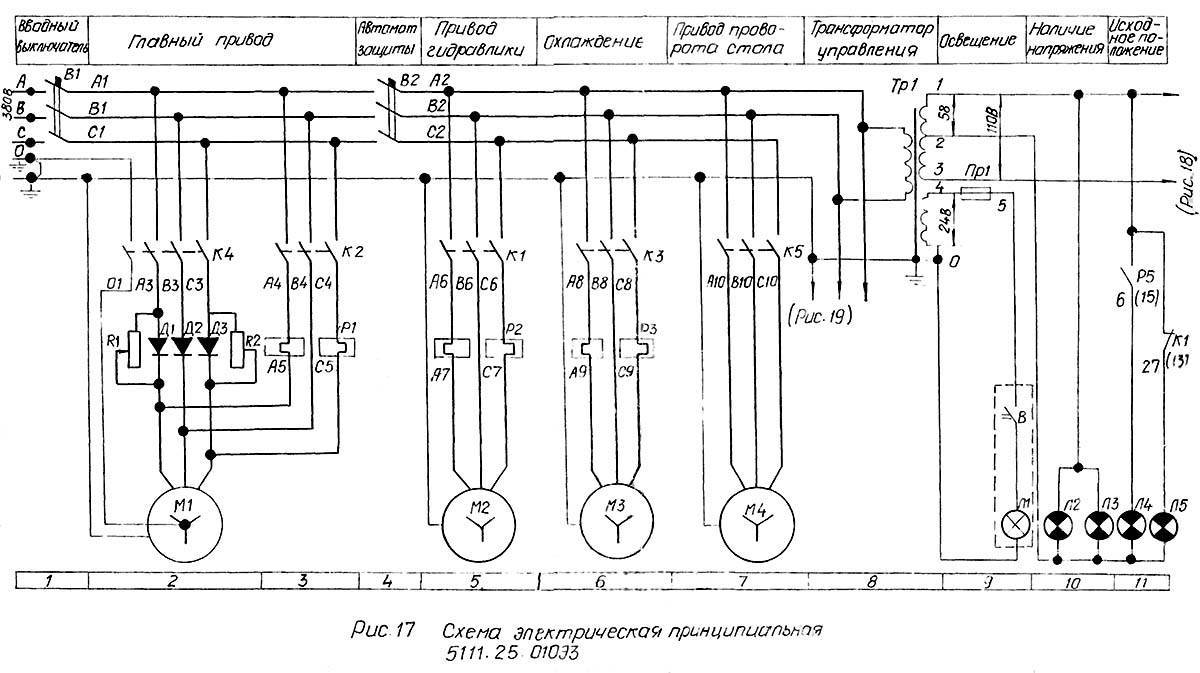

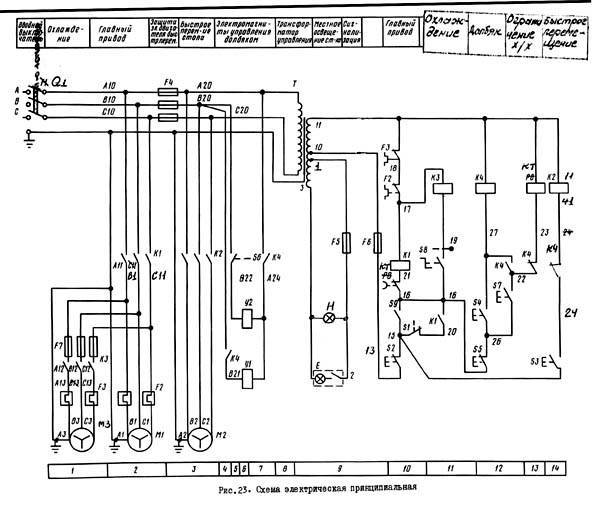

Станок имеет вертикальную компоновку и крепится на нижней станине, представляющей собой жесткую тумбу, в которой смонтированы: электродвигатель главного движения АОЛ42-6 мощностью 1,7 кВт и числом оборотов в минуту 950, электродвигатель АОЛ31-4 мощностью 0.6 кВт и числом оборотов в минуту 1410, насос гидросистемы, пластинчатый фильтр, напорный золотник, Г54-13, реверсивный золотник с ручным управлением Г74-12, клапан предохранительный (разгрузочный) А85-13 и реле давления Г62-21.

Кроме того в отдельной нише нижней станины, которая изолирована от попадания пыли, грязи, а также масла и охлаждающей жидкости смонтировано электрооборудование, а на. отдельной плите — электронасос охлаждения ПA-22, производительностью 22 л в минуту.

В нижней станине предусмотрены резервуары для масла и охлаждающей жидкости гидросистемы.

Средняя станина крепится к нижней станине болтами. В средней станине смонтированы: стол, механизмы реверсирования, качания и регулирования величины отвода стола при холостом ходе режущего инструмента.

Стол устанавливается на скалках; и нем смонтированы шпиндель, червячное колесо и червяк.

Верхняя станина крепится к средней станине. В верхней станине смонтированы: главный вал кривошипно-шатунного механизма, механизмы радиальных и круговых подач, механизм реверсирования суппорта, механизм деления, механизм ручного поворота кулаков, механизм отката суппорта, конечный выключатель, кронштейн местного освещения и панель управления станком.

Суппорт смонтирован на направляющих верхней станины. В корпусе суппорта имеется штоссель, червячное колесо и червяк делительной пары суппорта, подвижная и неподвижная направляющие штосселя, механизм перемещения и установки суппорта, коромысло с сектором и масляный насос.

Особенностью станка является короткая кинематическая цепь обкатки, достигнутая благодаря отсутствию вертикальных валов и конических колес. Отсутствие вертикальных валов позволяет легко переналадить станок на обработку удлиненных шестерен-валиков, для чего устанавливают прокладки между верхней и нижней станинами.

Станок позволяет нарезать удлиненные рейки. На станке может быть установлен гидрозажим изделия. Обслуживание станка удобно и не требует много времени на переналадку. Применяются механизмы реверсирования и переключения кулаков.

Все эти особенности резко сокращают время, связанное с переналадкой станка, а использование гидрозажима значительно сокращает потери времени на зажим заготовки.

Нижняя станина станка

Главный электродвигатель крепится на регулируемой плите. Плита имеет винтовое устройство для натяжения ремней. Для переброски ремней с одних ручьев шкива на другие применено эксцентриковое устройство с фиксатором.

Средняя станина станка

Механизм качания стола в средней станине имеет укороченную кинематическую цепь и весьма жесткую рычажную систему, что обеспечивает долговечность работы этого механизма и четкость отвода стола при холостом ходе инструмента..

В отличие от других станков данного типоразмера в станке 5В12 пружина, отводящая стол, поставлена в конечном звене. Это обеспечивает выборку люфтов в соединениях звеньев механизма качания, устраняет ударную нагрузку и вибрации и тем самым способствует долговечности работы станка.

Стол имеет жесткое крепление червяка делительной пары. Все трущиеся поверхности стола, обильно смазываются маслом, которое поступает от насоса.

Верхняя станина станка

В кинематике верхней станины отсутствуют вертикальные валы и конические колеса, что позволяет без разборки узлов переналадить станок для спецработ: нарезания зубьев на удлиненных валиках, нарезания блоков шестерен, нарезания внутреннего зуба при большой длине заготовки и т. п.

Переналадка станка осуществляется за счет применения прикладки между средней и верхней станинами и установки удлиненного толкателя механизма качания стола.

Верхняя станина имеет механизм реверсирования суппорта. Направление вращения штосселя меняется путем переключения рукоятки.

Часть детален этого механизма унифицирована и взаимозаменяема с деталями механизма реверсирования стола.

На верхней станине монтируется реечное устройство для отката суппорта, которое заменяет груз, установленный на станках данного типоразмера. Оно даст возможность избегать вибрации станка при откате суппорта.

Суппорт

На корпусе суппорта установлен плунжерный насос, который получает движения от эксцентрика. Все механизмы суппорта смазываютгя от насоса.

Вывод

Я считаю, что для выборки точных пазов в деревянных заготовках, для бизнеса и хобби, хорош Энкор Корвет 91 – недорогой, с подвижным столом и широким диапазоном настроек, ремонтопригоден и укомплектован разными насадками. А то, что он может потребовать незначительной доработки, без вмешательства в конструкцию, позволяет настроить его с учётом ваших индивидуальных потребностей.

Станок 7А420, хоть и не самый востребованный станок в металлообработке, но его возможности: набивка пазов, шлицов и штампов, долбление фасонных и плоских поверхностей, обработка круглых деталей и зубчатых колёс – избавляют ваших слесарей от необходимости использовать не по назначению токарные и фрезерные станки. К тому же он дешевле в обслуживании.