Агрегатные станки

Агрегатными называют многоинструментальные станки, скомпонованные из нормализованных и частично специальных агрегатов. Эти станки применяются в крупносерийном и массовом производстве. На агрегатных станках можно выполнять сверление, рассверливание, зенкерование, растачивание, фрезерование, нарезание внутренних и наружных резьб, некоторые виды токарной обработки. Агрегатные станки в основном используются для изготовления корпусных деталей.

Преимущества агрегатных станков: 1) короткие сроки проектирования; 2) простота изготовления, благодаря унификации узлов, механизмов и деталей; 3) высокая производительность, обусловленная многоинструментальной обработкой заготовок с нескольких сторон одновременно; 4) возможность многократного использования части агрегатов при смене объекта производства; 5) возможность обслуживания станков оператором низкой квалификации.

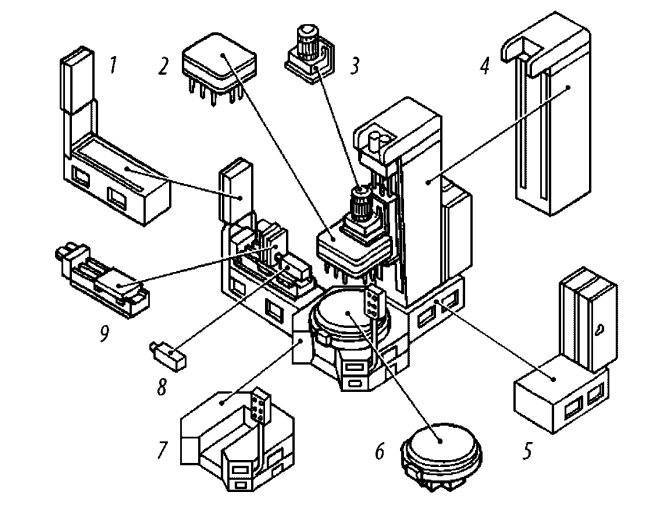

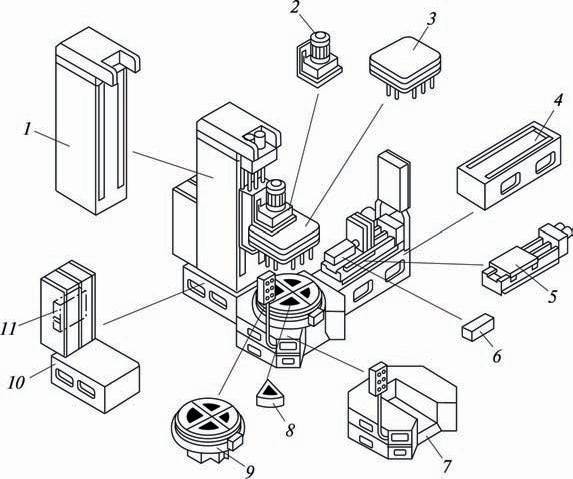

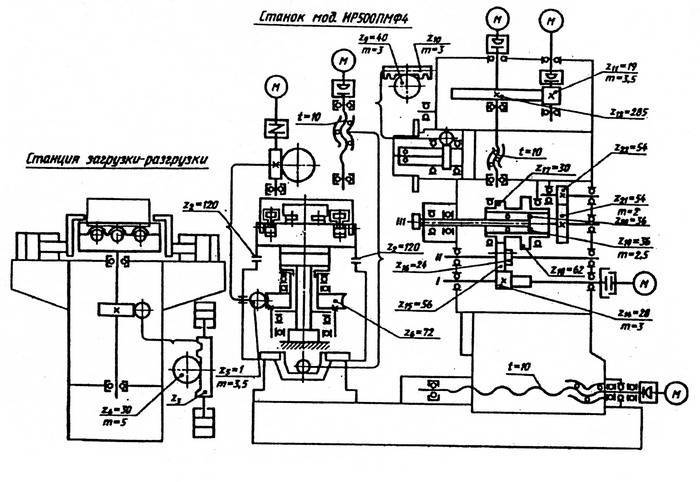

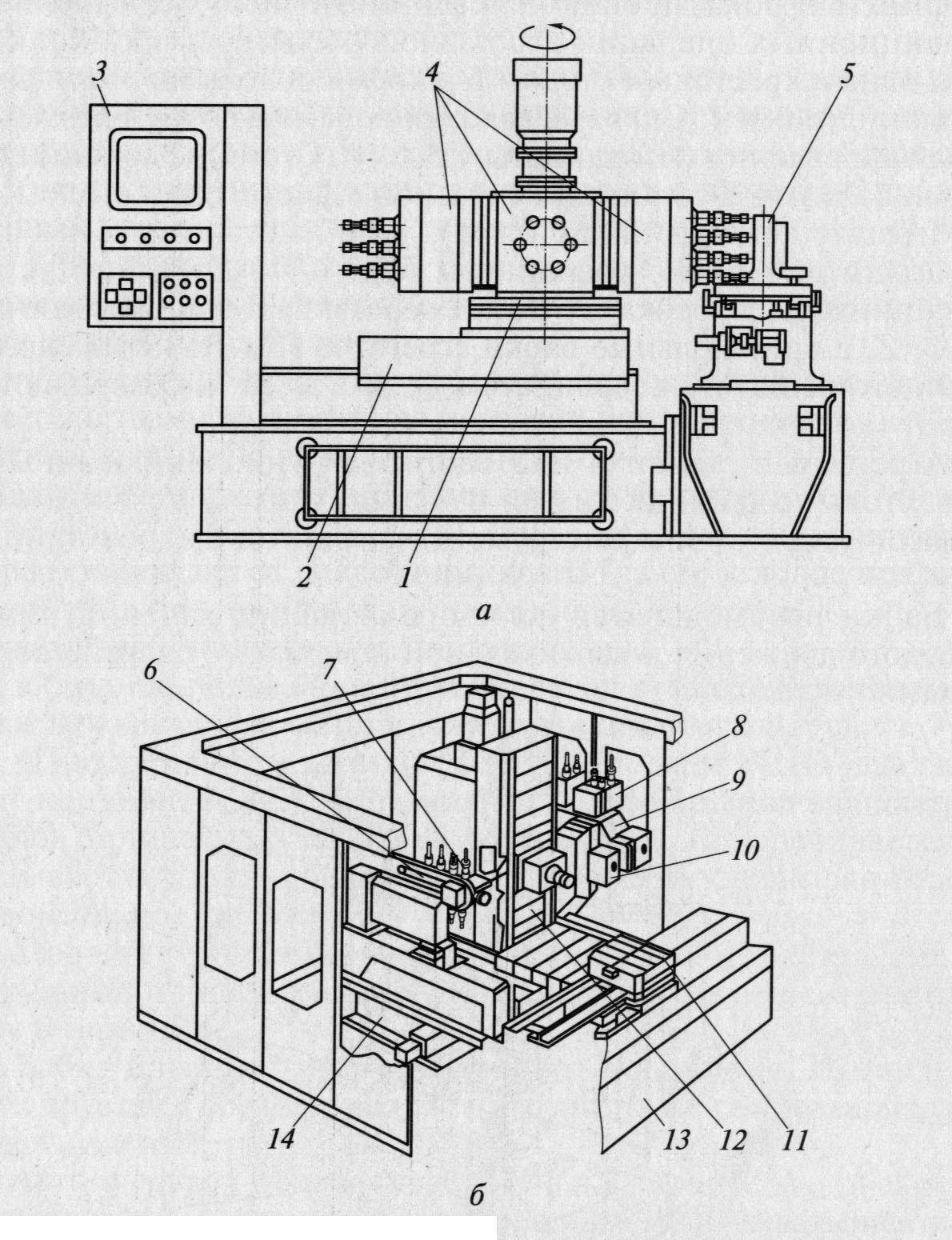

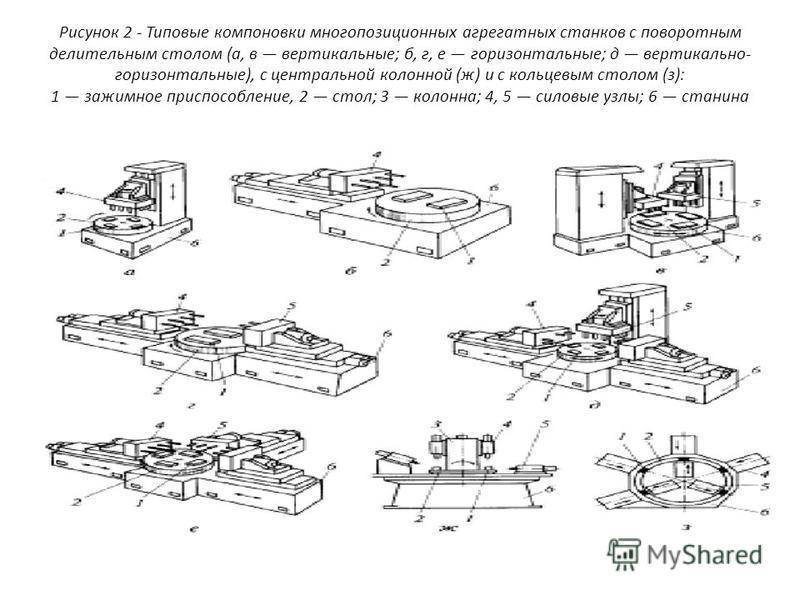

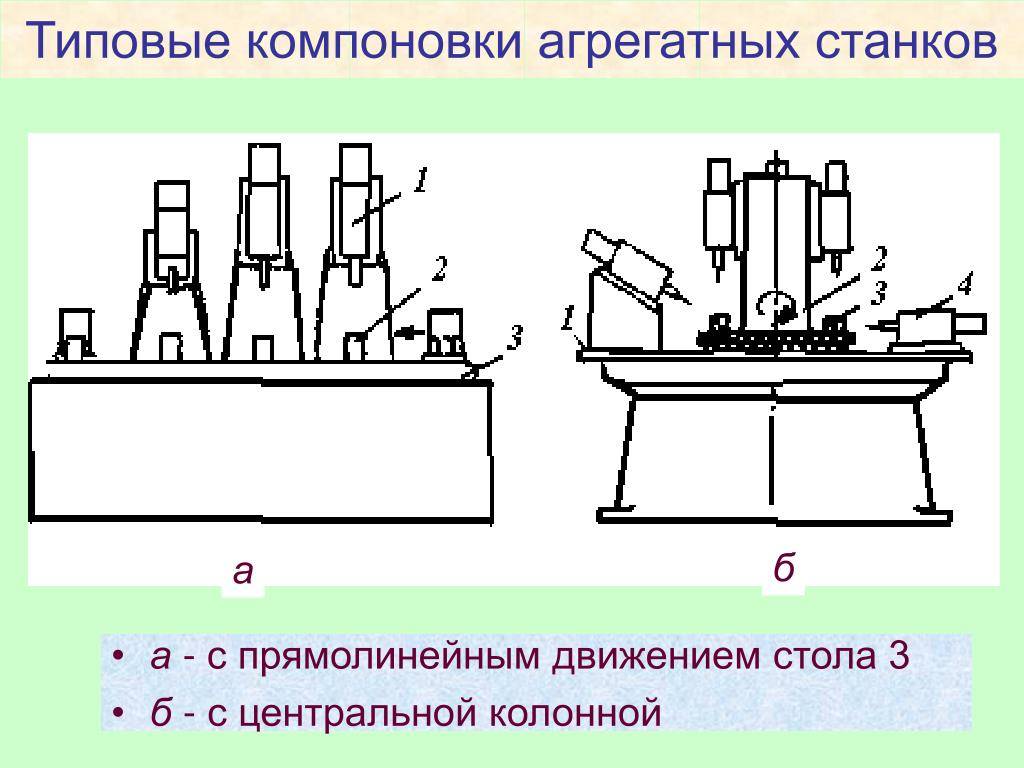

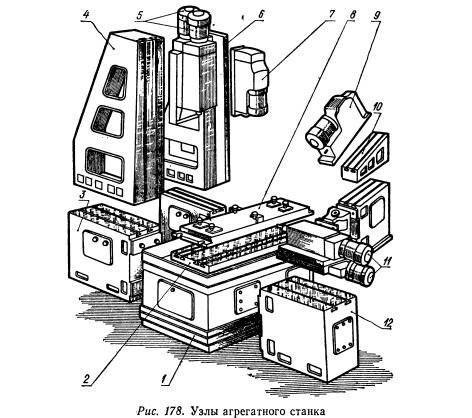

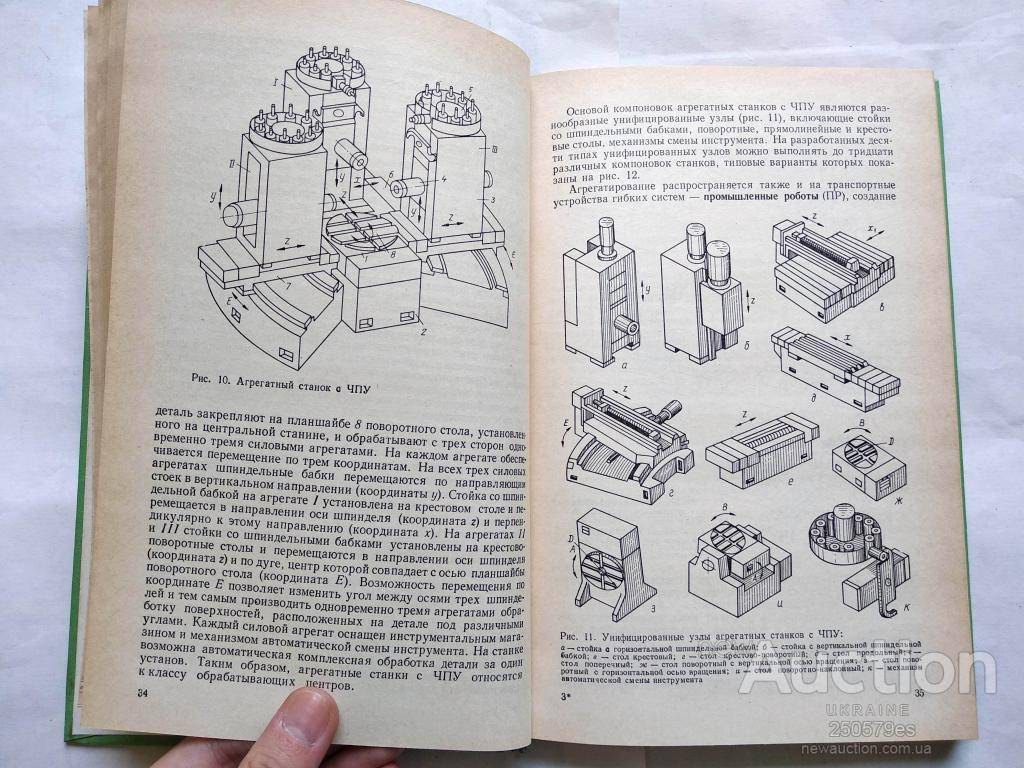

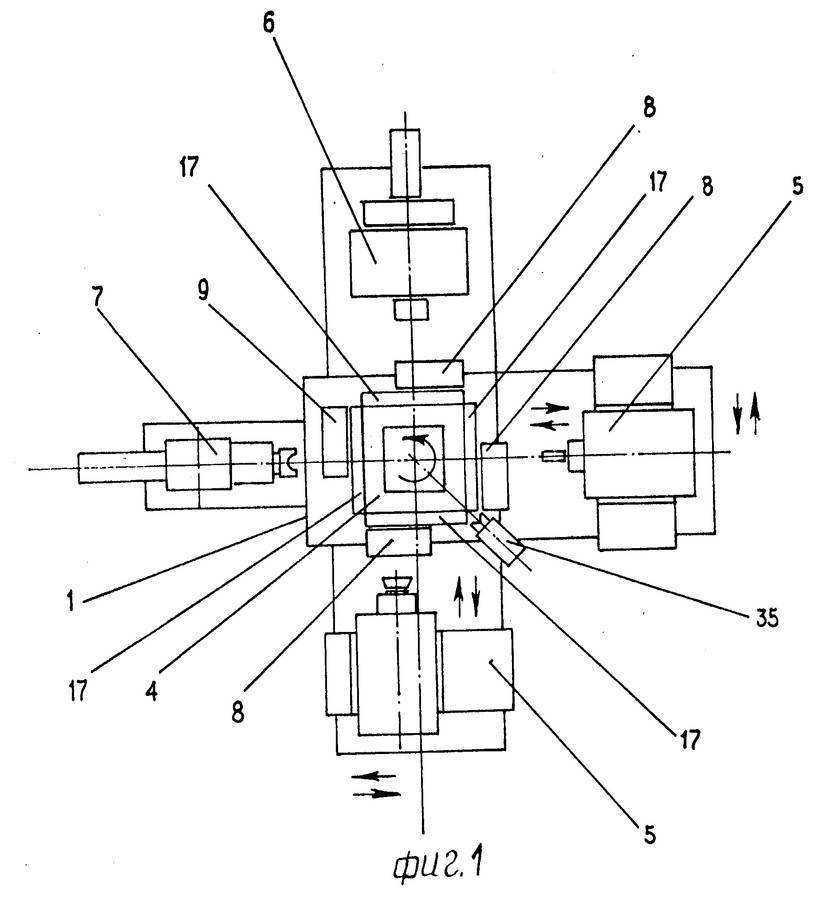

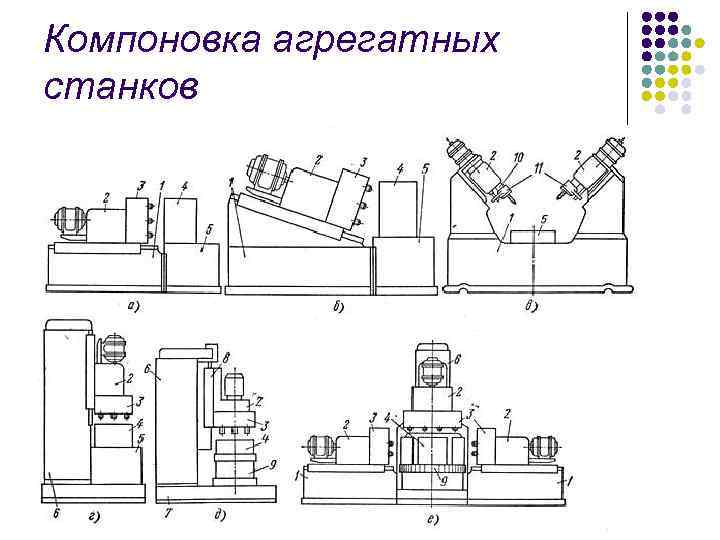

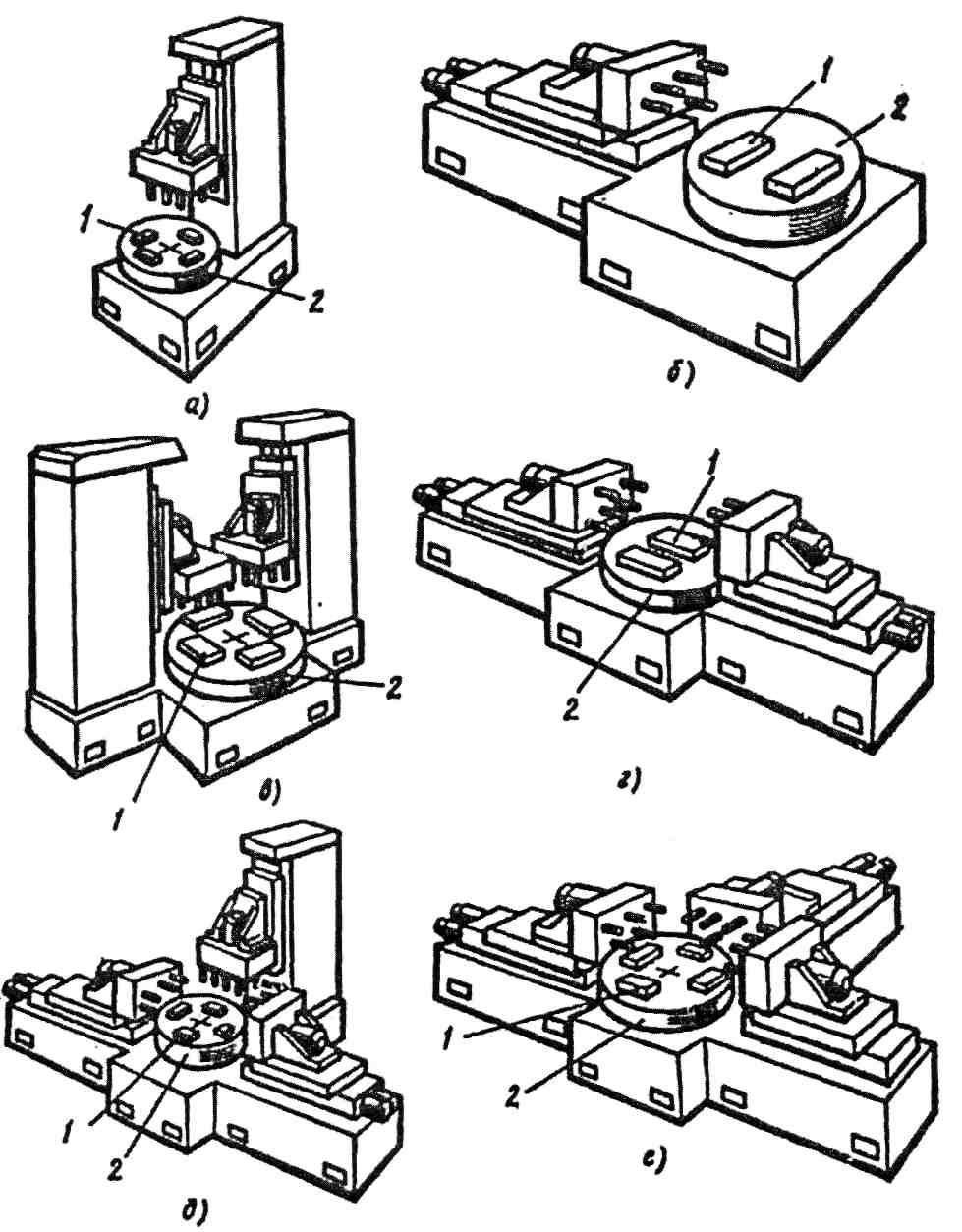

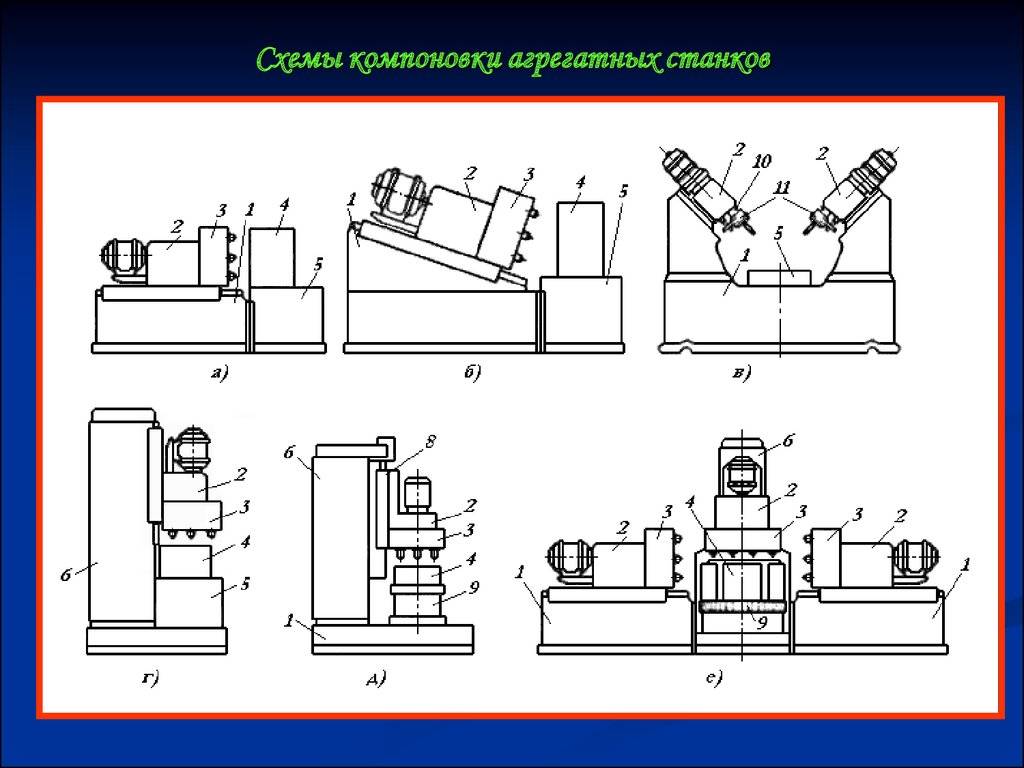

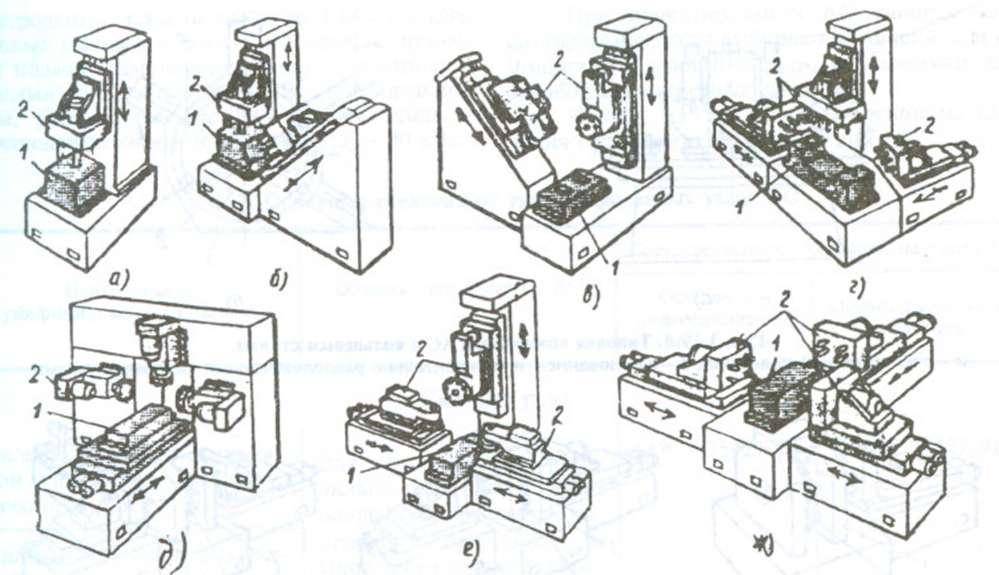

Агрегатные станки (рис.А.1) в зависимости от формы, размеров заготовок, требуемой точности обработки компонуют по разным схемам: односторонними и многосторонними, одношпиндельными и многошпиндельными, однопозиционными и многопозиционными, в вертикальном, наклонном, горизонтальном и комбинированном исполнениях.

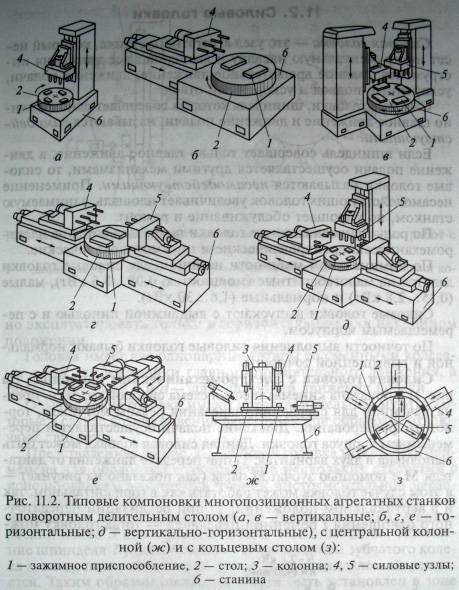

Обработка на однопозиционных агрегатных станках выполняется при одном постоянном положении заготовки. Агрегатные станки с многопозиционными поворотными столами или барабанами предназначены для параллельно-последовательной обработки одной или одновременно нескольких заготовок малых и средних размеров. При этом вспомогательное время сокращено до минимума за счет того, что установка заготовки и снятие заготовки на позиции загрузки-выгрузки осуществляется во время обработки на других позициях.

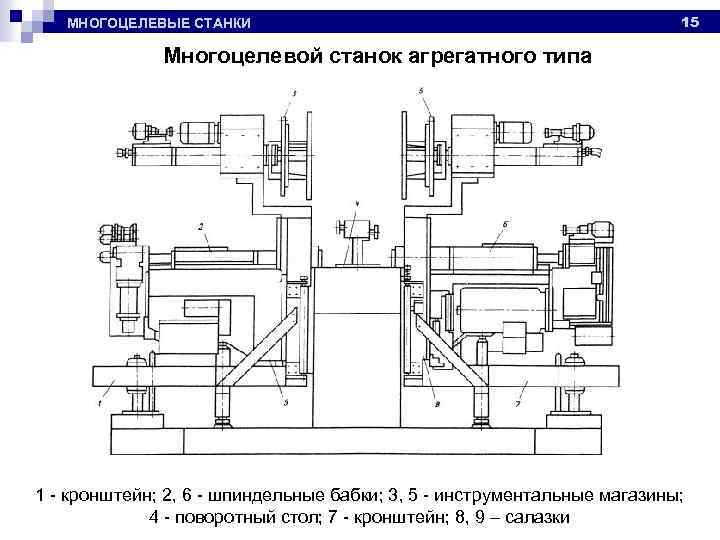

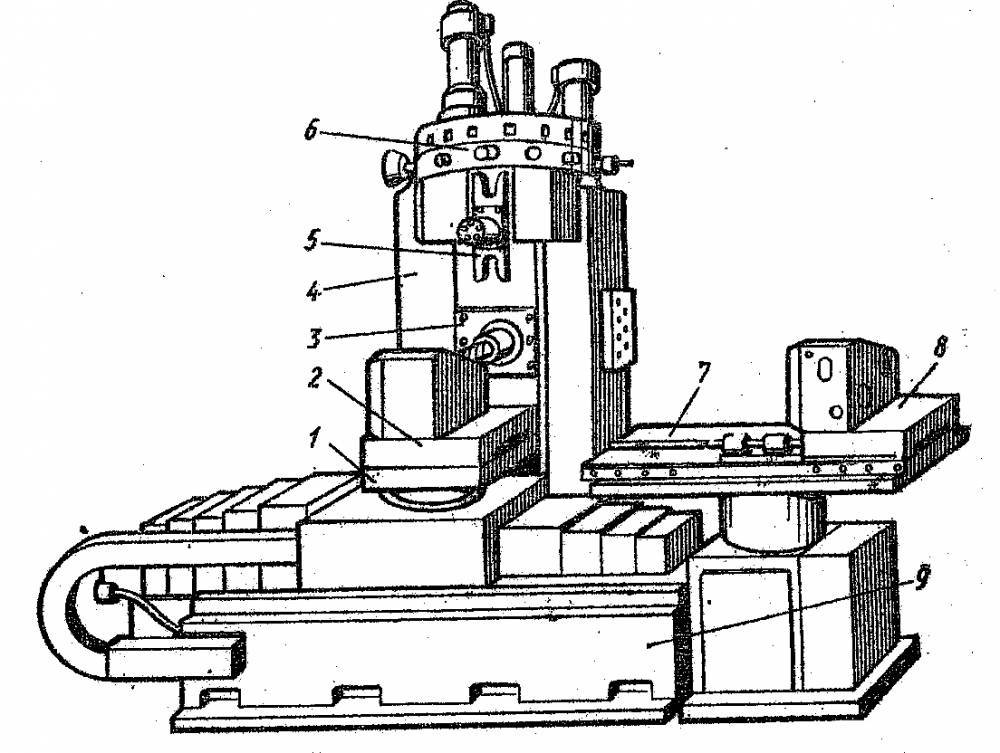

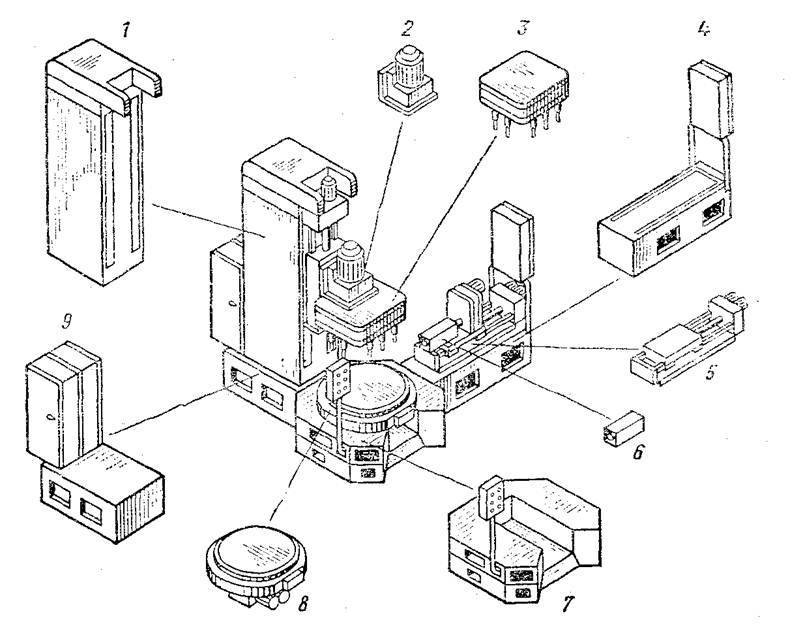

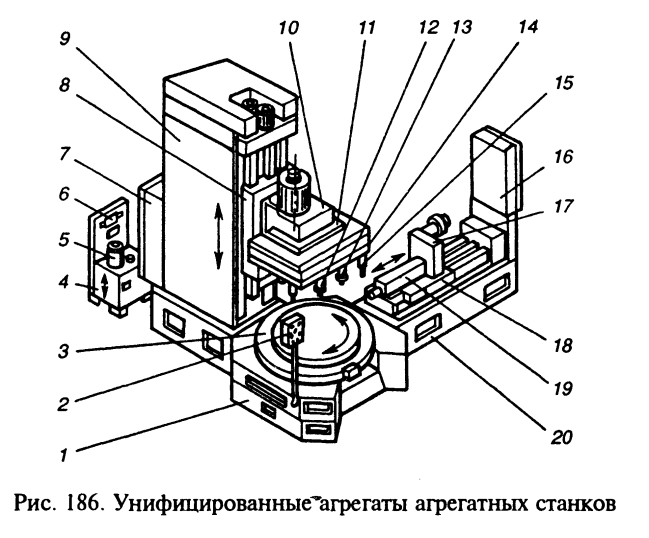

Типовые унифицированные компоновки разработаны на основе использования унифицированных агрегатов; (уровень унификации 90%). Например, в агрегатном станке вертикальной компоновки (рис.А.2) унифицированы: базовые детали (станины 1 и 20, стойка 9, упорный угольник 11), силовые механизмы (силовой стол 8, а в станках других типов силовые головки), шпиндельные механизмы (шпиндельная коробка 14, расточная бабка 19, сверлильная бабка 10), механизмы транспортирования (поворотный делительный стол 3, двухпозиционный делительный стол 18 прямолинейного перемещения), механизмы главного движения (коробка скоростей 17), гидрооборудование (гидробак 4, насосная установка 5, гидропанель 6), электрооборудование (центральный и наладочный пульты 2, электрошкаф силовых механизмов 16, электрошкаф станка 7), вспомогательные механизмы (удлинитель 15, резьбовой копир 13, расточная пиноль 12).

Специальные механизмы, например приспособления для установки и закрепления заготовок, имеют отдельные нормализованные элементы.

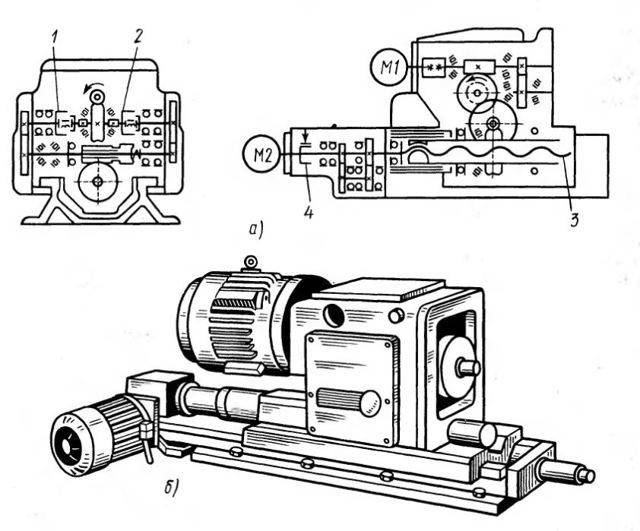

Силовые механизмы агрегатных станков предназначены для сообщения режущим инструментам главного движения и движения подачи (силовые столы).

Силовые головки агрегатных станков предназначены для выполнения токарных, фрезерных, сверлильных, расточных, резьбонарезных, шлифовальных и других работ. Они обычно работают в автоматических циклах, например: 1) быстрый подвод, рабочая подача (одна или две), выдержка на жестком упоре (при необходимости), быстрый отвод, стоп; 2) быстрый подвод, рабочая подача, быстрый подвод, рабочая подача, стоп. Такой цикл используют, например, при последовательной обработке нескольких соосных отверстий одинакого диаметра.

Для привода главного движения (вращательного) в силовых головках агрегатных станков обычно применяют электродвигатели, а для привода подачи — кулачки, винтовые передачи, цилиндры (пневматические, гидравлические и пневмогидравлические).

Силовые столы агрегатных станков предназначены для установки на них шпиндельных узлов с самостоятельным приводом вращения (фрезерных, сверлильных, расточных бабок и др.) или приспособлений с обрабатываемой заготовкой для выполнения рабочих циклов с прямолиненой подачей. Силовые столы агрегатных станков имеют гидравлический или электромеханический привод. Столы выпускают шести типоразмеров, нормальной и повышенной точности с максимальной тяговой силой подачи 1-100 кН и мощностью 1-30 кВТ. Гидравлические столы могут быть вертикального и горизонтального исполнения.

Гидропанели агрегатных станков служат для управления циклом работы силовой головки. Гидропанели, как правило, унифицированы. В них скомпанованые гидравлические приборы и аппараты, которые выполняют пуск, останов, изменение величины подачи, реверс и другие элементы цикла.

Агрегатные станки

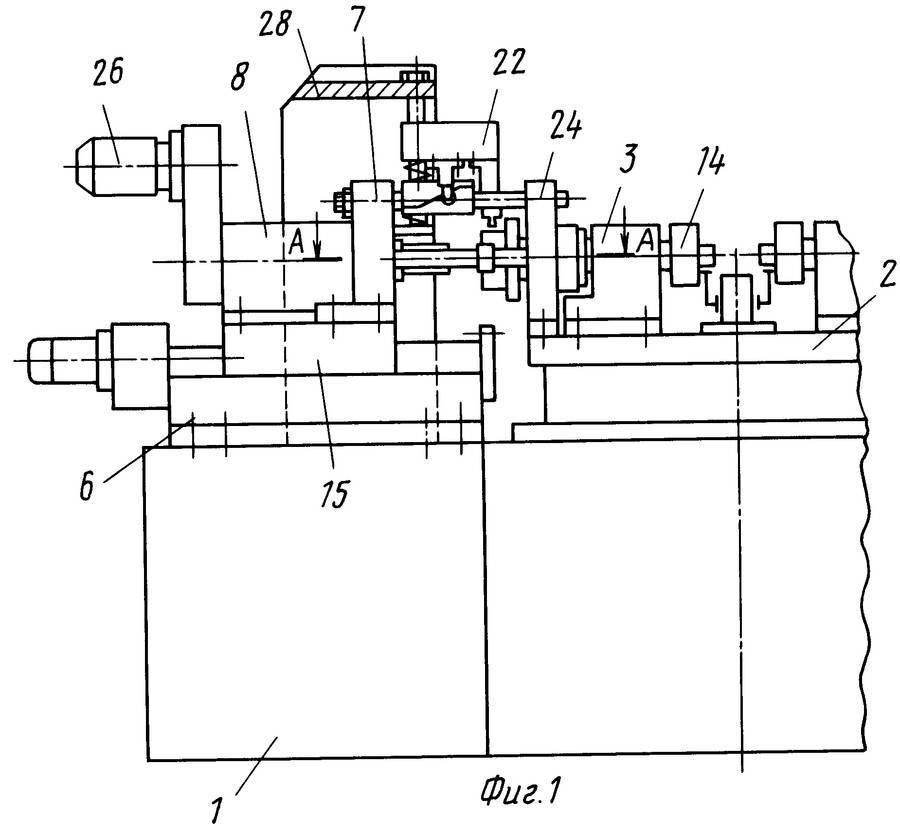

Агрегатные станки предусматривают одновременную одностороннюю или двухстороннюю обработку отверстий.

Агрегатные станки, отвечая полностью своему технологическому назначению, как специальные станки вместе с тем могут быть изготовлены наиболее производительными и экономичными методами по сравнению с прежними конструкциями подобных станков. Это объясняется в первую очередь тем, что нормализованные и унифицированные их узлы ( фиг.

Агрегатные станки являются основной предпосылкой к созданию автоматических линий многократной обратимости с максимальной концентрацией технологических операций.

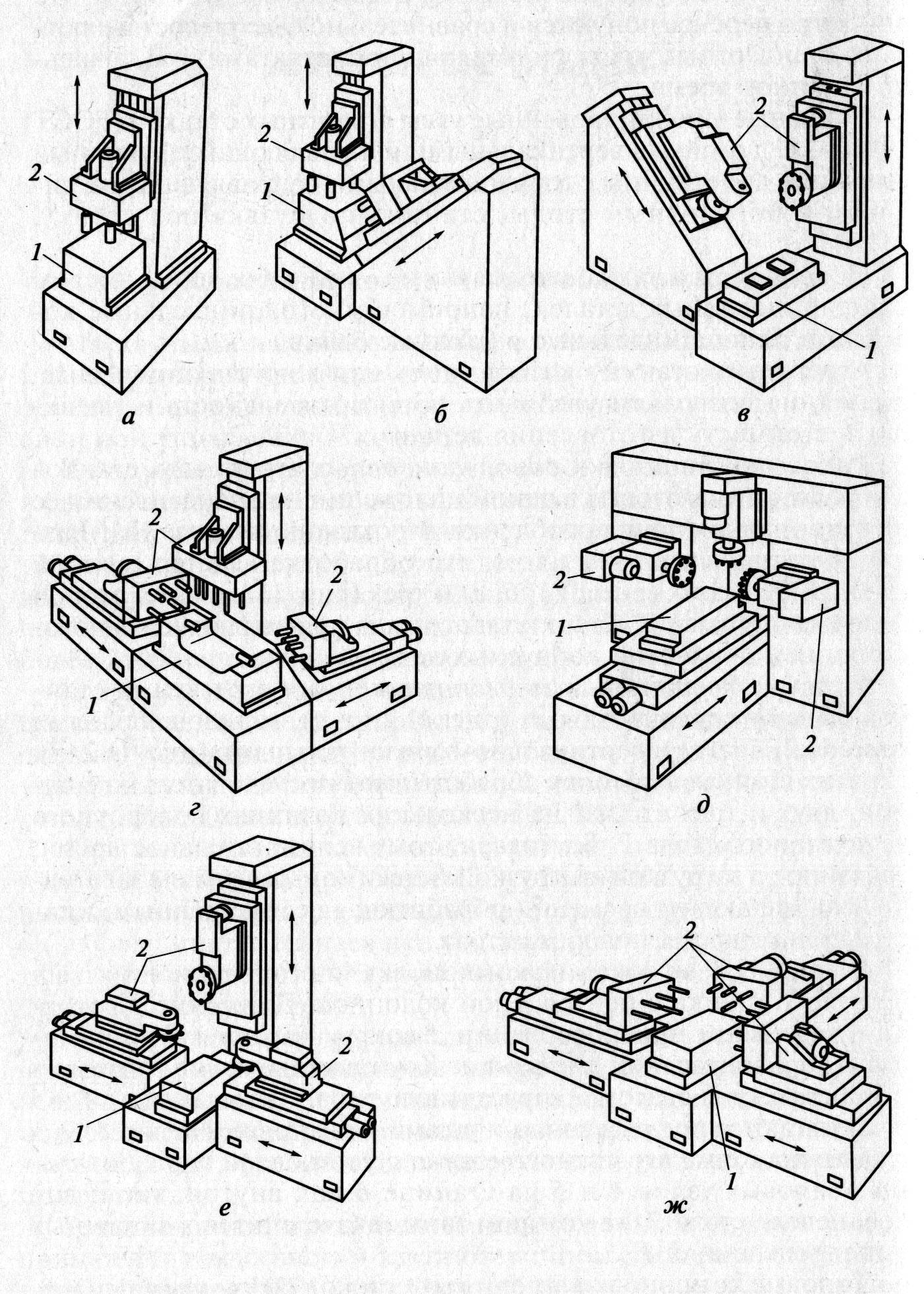

Агрегатные станки легко переналаживать в зависимости от условий и требований технологического процесса. На рис. 74 приведены отдельные схемы компоновки сверлильных агрегатных станков.

Агрегатные станки обеспечивают взаимозаменяемость обрабатываемых деталей, являющихся одним из обязательных условий крупносерийного и массового производства. Режущие инструменты на агрегатных станках работают на заранее рассчитанных режимах резания, что улучшает эксплуатацию инструментов. В агрегатных станках широко используют гидравлические, пневматические и электрические системы привода и управления.

Агрегатные станки – это специальные станки, которые компонуются из нормализованных агрегатов и деталей и дополняются установочными приспособлениями для координации изготовляемых деталей и режущих инструментов. Унифицированы узлы агрегатных станков: силовые головки, поворотные позиционные столы, основания, станины, колонны, салазки, приводы подач, шпиндельные коробки, кантователи.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбофре-зерных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка. Поэтому агрегатные станки отличаются более высокой производительностью, чем универсальные станки. При обработке изделий на агрегатных станках сокращаются число рабочих и производственные площади при том же объеме продукции.

Агрегатные станки предназначаются для применения в условиях крупносерийного и массового производства для выполнения сверлильных, расточных, резьбонарезных и реже – фрезерных и других работ. Изделия на таких станках обрабатываются одновременно многими инструментами с одной, двух или нескольких сторон, в зависимости от конфигурации детали, которая устанавливается и закрепляется на столе станка.

| Схема компоновки агрегатного станка из нормализованных узлов. и деталей. |

Агрегатные станки изготовляются для обработки конкретного одного или нескольких изделий ( рис. 2), Агрегатные сТанки обычно собирают из нормализованных деталей и узлов, составляющих 70 – 80 % общего количества узлов в станке.

Агрегатные станки находят растущее применение в серийном производстве. Выпуск их из года в год растет. Во многих отраслях машиностроения ( насосостроение, текстильное машиностроение, двигателестроение, сельхозмашиностроение) технический прогресс производства в значительной мере обусловлен их широким использованием при изготовлении трудоемких деталей. Агрегатные станки могут быть эффективно использованй при групповой обработке конструктивно и технологически подобных деталей. Недавно появились агрегатные станки с ПУ, что характеризует их интенсивное проникновение в серийное производство.

Агрегатные станки способствуют сглаживанию противоречия между быстрым развитием современного производства и учащающейся сменой выпускаемых изделий более совершенными.

Агрегатные станки, применяемые в тяжелом машиностроении, компонуют из стандартных коробок скоростей или агрегатных головок и дифференциальных борштанг; в серийном производстве используют специальные станки.

Агрегатные станки можно применять при обработке даже небольшого количества деталей, так как их изготовление сводится лишь к монтажным работам; наличие универсальных силовых бабок и дифференциальных борштанг дает возможность быстро монтировать такие станки непосредственно на плитных настилах.

Агрегатные станки с самодвижущимися силовыми головками: а – односторонний с горизонтальной головкой; б – трехсторонний с горизонтальными головками; в – двухсторонний с наклонными головками: / – рабочее приспособление; 2 – средняя часть основания; 3 – самодвижущаяся силовая головка; 4 – салазки; 5 – основание; 6 – угловая подставка.

Требования к системам управления

Качество обработки изделий на металлообрабатывающих станках с ЧПУ напрямую зависит от особенностей и нюансов управляющих систем устройства.

Для того чтобы обеспечить высокую скорость перемещения элементов, конструкция должна быть оснащена контроллерами цифрового типа. К тому же, если станок оборудован пультом ПЭВМ, им можно управлять удаленно, что позволяет исключить вмешательство оператора в производственные процессы.

Устройства с ЧПУ используют в работе операционную систему Windows NT. Ее возможности позволяют осуществлять контроль над работой оборудования в режиме реального времени через сеть Интернет. Наличие ступенчатых микропроцессоров позволяет эффективно управлять инструментальной системой. Они способны автоматически передавать в управляющий блок информацию о состоянии оснастки и автоматически заменять рабочий инструмент.

Технологические этапы процесса

Что касается технологического процесса фрезеровки, то она состоит из несколько последовательностей, которым необходимо следовать:

Изделие осторожно подводят со стороны поверхности, необходимой для обработки, к фрезеру, который в это время вращается. Отведя стол, отключают шпиндель, чтобы он не вращался

После этого нужно задать требуемую глубину прорезания. Запускают шпиндель. Изделие, расположенное на столе, вместе с ним подводят к стыковке с фрезой.

Обработку металлических деталей цилиндрической фрезой производят при длине фрезы на 10-15 мм более, чем есть изделие, а диаметр её подбирается, исходя из толщины разрезания и ширины. При выборе торцевых фрез работа будет делаться не так шумно, поскольку детали надежнее прикрепляются. Производительность предприятия будет высокой при использовании набора фрез, так как во многом упрощается задача. Все зависит от применяемых фрез, а это: совместные фрезы, зубила, двумя дисками одновременно, набора фрез, расположенных с разных боков заготовки и пр. Фрезерование плоскостей несколькими торцевыми фрезами делает сразу несколько обрезаний, а также исключает удары при работе.

Современные технологии позволяют проводить безопасную и с меньшим процентом брака обработку на токарно-фрезерных станках, оборудованных системами ЧПУ. В некоторых случаях, как при обработке деталей повышенной твердости, можно на них делать шлифовку. Они гарантируют получение изделий по максимуму точной геометрической формы, а также производительность. Бывают как специального назначения, так и общего использования, но небольшие детали дома можно обрабатывать ручным электрическим фрезером. Управление на компьютере позволяет задать все параметры и выполнять максимально точно, к тому же есть возможность рассчитывать и создавать 3D модели непосредственно на станке.

Благодаря современным технологиям, фрезерная обработка приобретает большую популярность в разных отраслях производств. Что касается металла, то можно на станках делать как алюминиевые, так и стальные, титановые изделия. Вне зависимости от материала, фрезерованием можно делать детали специального назначения, эксклюзивные, ювелирные и др. И только на станках, оборудованных системами ЧПУ, можно выполнять лазерную фрезеровку деталей сложной формы. Это дорогостоящая, но качественная обработка возможна без предварительной шлифовки.

Жесткость

Жесткость — один из важнейших критериев металлорежущего станка. При проектировании прецизионного оборудования предусматриваются более высокая жесткость по сравнению с аналогичными машинами нормальной точности. Чем жестче будет узел, тем меньше на его функционировании будут отображены прикладываемые усилия.

Термин «жесткость» подразумевает способность оказывать сопротивление упругим смещениям относительно координатных осей, образующимся в результате воздействия нагрузки. Определить данный показатель несложно, ведь он вычисляется отношением силы, приложенной к механизму в требуемом направлении, к упругому отжатию.

Значение упругих отжатий в узлах зависит от упругих деформаций, образующихся в результате приложенных сил. В металлорежущих станках различают следующие виды деформаций:

- Деформация комплектующих механизма, причиной которой является воздействие изгибающих, растягивающих сжимающих сил. Значения упругих смещений подсчитываются по формулам, с которыми можно ознакомится прослушав курс сопромата. Основная сложность состоит в выборе подходящей расчетной схемы, поскольку некоторые механизмы отличаются сложным конструктивным исполнением. К примеру, шпиндель можно устанавливать в опоры скольжения (независимо от того, являются они гидростатическими или гидродинамическими, магнитными или аэростатическими) и роликовые/шариковые качения. При этом построение эпюр для балок выполняется по такому же принципу, как в случае шарнирного опирания. Жесткость опор просто необходимо учитывать при расчетах, поскольку под действием приложенных сил осуществляется их деформация;

- Контактная деформация — определяется действием сил, которые прилагаются к узлам, находящимся на телах качения. Касание элементов может осуществляться либо в определенной точке, либо по линии. Значение данного вида деформации можно рассчитать, правда, для этого необходимо прибегнуть к методу, описанному в издании «Сопротивление материалов»;

- Деформация стыков — на показатель отжатия устройства деформация стыков оказывает наибольшее влияние. Требуемая жесткость стыка обеспечивается выбранной технологией обработки изделия (например, фрезерование, точение). Величину данного параметра определяет, количеством и размерами микронеровностей, оставшихся на обработанной поверхности в месте стыка;

- Деформация тонких тел — планки и клинья, применяемые зачастую с целью компенсации износа контактирующих поверхностей, зажимаются между двумя плоскостями, за счет чего препятствуют полному прилеганию поверхностей. Длинная планка небольшой толщины будет касаться поверхностей лишь в определенных точках, следовательно, под воздействием силы тонкие тела будут распрямляться, а деформация — расти. Другими слова ми использование таких элементов, как планка или клин уменьшает жесткость конструкции в целом.

Рассчитывая узел на жесткость, нельзя обойти стороной сумму упругих отжатий, которые вызывают всевозможные упругие деформации.

Мероприятия, которые направлены на увеличение жесткости станка, выполняются с целью получения конструкций, способных воспринимать большие нагрузки при незначительной деформации комплектующих. Сюда можно отнести улучшение качества поверхностей, включая стыки; минимизацию стыков и кинематических цепей; производство жестких конструкций базовых устройств; ужесточение слабых звеньев типа клиньев, планок и цанг; обеспечение предварительного натяга в конструкциях, предполагающих наличие опор и направляющих качения.

Современные обрабатывающие центры

Сверлильные центры с ЧПУ имеют базу фрезерного агрегата с ПУ. Изолированная рабочая зона с наличием узла со сменой быстрорежущего инструмента и функцией авто удалённой стружки с подачей жидкости с охлаждающим режимом через шпиндель являются основным отличием этого аппарата. Обрабатывающие центры предназначены для быстрой обработки высокого качества, благодаря разнообразным инструментам, разным операциям и бывают:

- горизонтальные;

- вертикальные.

Данные машины способны работать как в автомате, так и в полуавтомате и придерживаются таких операций, какие выполняют сверлильные и фрезерные машины.

Поэтому они смело:

- высверливают;

- зенкеруют;

- фрезеруют;

- развертывают отверстия;

- нарезают наружную резьбу;

- нарезают внутреннюю резьбу.

При желании мастера, данные центры могут выполнять процесс шлифования. Основными узлами центра считается многопозиционный сменщик инструмента, который способен управляться с ПУ нового поколения. Позиционированная система инструмента позволяет достигать как высокоточную обработку, так и сокращает время на операцию.

Агрегатные станки

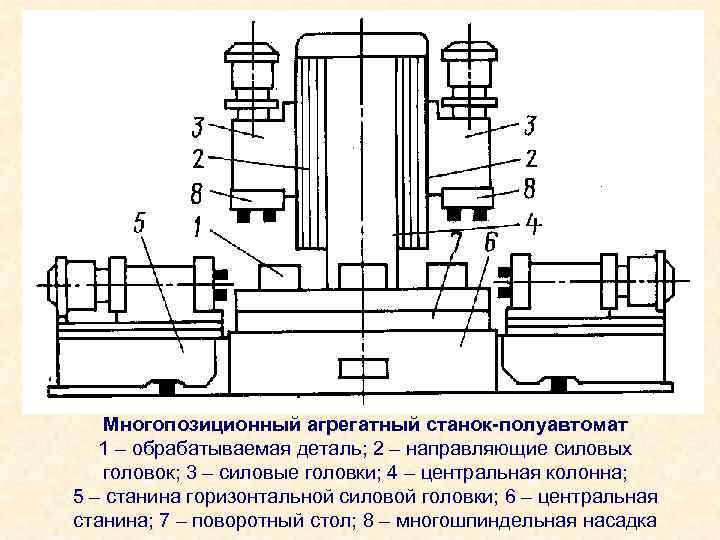

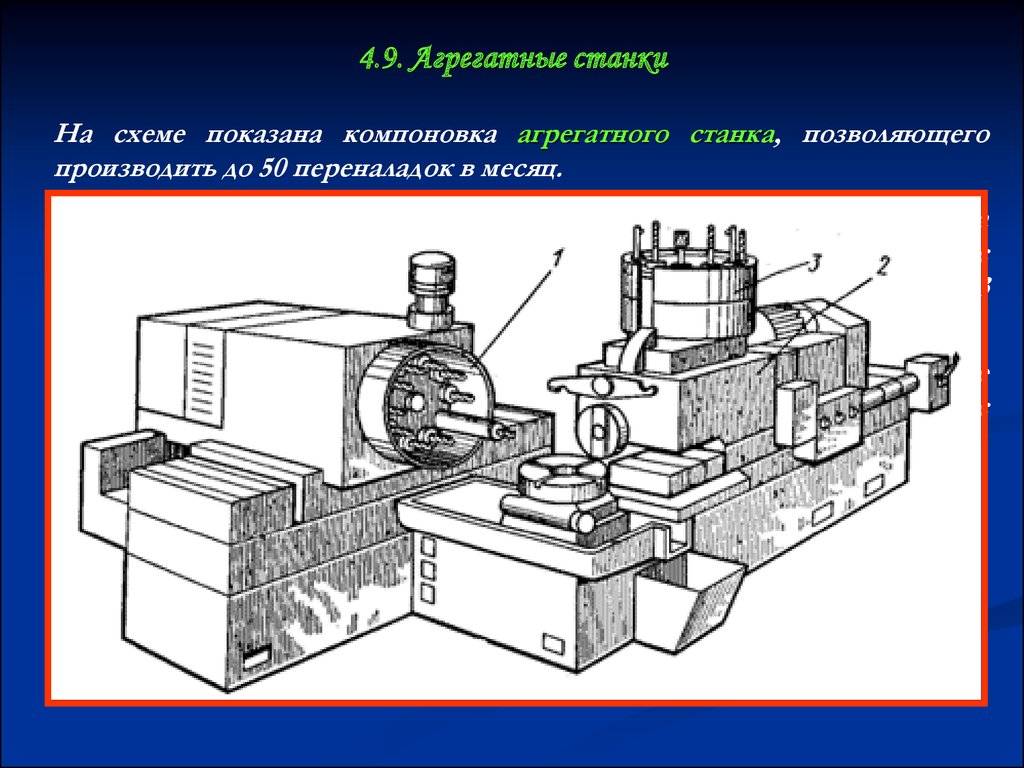

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях серийного и массового производства. Наибольшие технологические возможности станков обеспечиваются в том случае, когда обрабатываемая деталь в процессе резания неподвижна, а главное движение и движение подачи сообщаются режущим инструментам. Этим достигается наибольшая концентрация операций: можно производить обработку деталей одновременно с нескольких сторон многими режущими инструментами при автоматическом управлении рабочим циклом.

Агрегатные станки различают специальные и переналаживаемые, с полуавтоматическим и автоматическим циклами. Станки не требуют большой производственной площади, обеспечивают стабильную точность обработки, могут обслуживаться операторами невысокой квалификации допускают многократное использование нормализованных деталей и узле при настройке станка на выпуск нового изделия. Однако эти станки мене гибки при переналадке по сравнению с универсальными станками.

Группы

Наибольшее распространение получили агрегатные станки сверлильный, расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и растачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Компановка

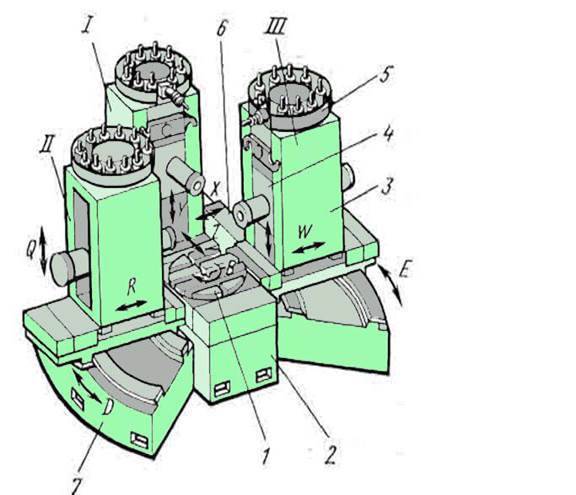

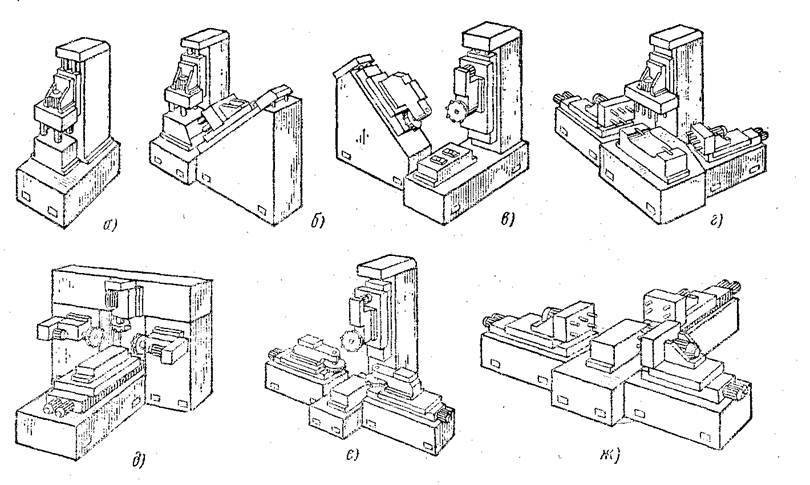

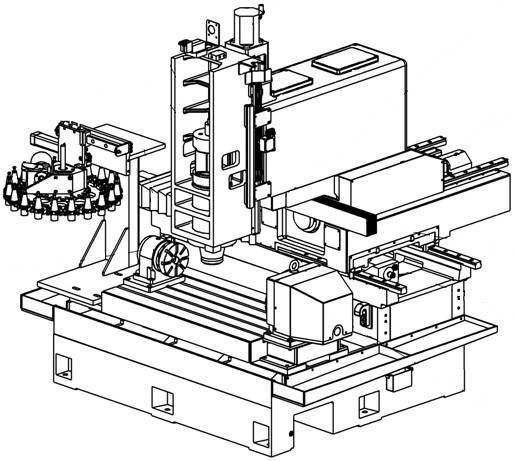

На рис. 129 показаны некоторые схемы компоновки агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станина /. стойка 6. основание 7, тумба 5 под приспособление 4, многопозиционный стол 9. Силовым органом станков является независимый агрегат силовой головки. Он состоит из самой головки 2 и шпиндельной коробки 5. Головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки; движение подачи осуществляется вместе с корпусом головки или пинолью 10 (рис. 129,в) с насадкой 11.

На рис. 129, показан агрегат, в котором силовая головка состоит из силового стола 8 и силовой головки 2. Стол 8 является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая головка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности станка.

Рис. 129 Компановка агрегатных станков

Количество агрегатов

Количество силовых агрегатов и инструментальных шпинделей, расположение осей шпинделей в пространстве зависят от назначения станка. Различают станки одноагрегатные (рис. 129,а, б, г, д) и многоагрегатные (рис. 129,в, е), одношпиндельные и многошпиндельные, горизонтальные (рис. 129,я), вертикальные (рис. 129,г, д), наклонные (рис, 129,6, в), смешанные (рис. 129,е), односторонние (рис, 129,а, б, г, д) и многосторонние (рис. 129,в, е).

Количество позиций

На однопозиционных станках (рис. 129,а, б, г) операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках (рис. 129, в, е) обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов; поворотных или с прямолинейным движением.

6 Токарно-фрезерно-сверлильные центры

В конце нашего обзора, посвященного сверлильным станкам, несколько слов скажем о комбинированных и многофункциональных токарно-фрезерно-сверлильных центрах, которые, по сути, являются многошпиндельными агрегатами, сочетающими в своей конструкции ключевые преимущества фрезерного, токарного и сверлильного оборудования. С их помощью производят обработку не только стальных и чугунных конструкций, но и изделий из сверхтвердых сплавов, латуни, сплавов на основе алюминия.

Популярные сверлильные фрезерно-токарные центры:

- АТ125: уникальный настольный агрегат компактных размеров;

- GMS-2600 от «GOODWAY»: управление в одно и то же время девятью осями при обработке двух заготовок;

- СХ-16: сравнительно недорогое оборудование с множеством функций от китайских производителей.

Типовые компоновки агрегатных станков

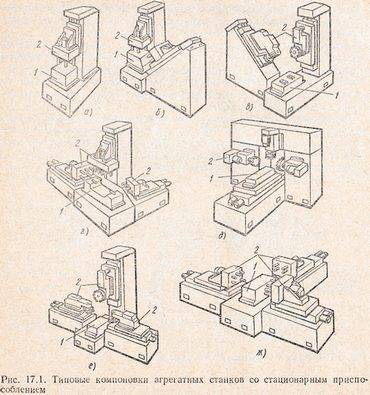

Компоновка агрегатных станков выполняется по схемам в зависимости от конфигурации и геометрических размеров заготовок и заданной точности обработки. При обзоре их можно разделить на следующие виды:

- одношпиндельные и многошпиндельные. Это агрегатные станки, компоновка которых строится в зависимости от конструкции силовых головок;

- однопозиционные. Это агрегатные станки, основные узлы которых расположены таким образом, что они всегда находятся в центре внимания оператора станка. Заготовки на таких станках закрепляются неподвижно, а отдельные поверхности обрабатываются только одним инструментом;

- барабанного типа (многопозиционный). Это станки скомпонованные таким образом, что заготовки обрабатываются с нескольких позиций. При такой компоновке можно одну и ту же поверхность, если применить последовательный цикл, обрабатывать двумя и более инструментами. Для таких целей станок снабжается поворотным столом барабанного типа;

- станки односторонние и многосторонние. Эти станки отличаются друг от друга по конструктивному расположению инструмента относительно заготовки. Они могут быть вертикального, наклонного или горизонтального исполнения.

Если рассматривать способы крепления и перемещения обрабатываемых деталей, то станки можно сгруппировать по следующим принципам:

- станок с неподвижным столом. Это станок, у которого стол находится в неподвижном положении;

- станок с поворотным столом. Это агрегатный станок барабанного типа, у которого стол может вращаться относительно как вертикальной, так и горизонтальной оси;

- станок с перемещающимся столом. Стол у такого станка может свободно перемещаться в нескольких направлениях. Обычно в 1, 2 или 3-х направлениях.

Вариант компоновки агрегатного станка

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В СТАНДАРТЕ, И ПОЯСНЕНИЯ К НИМ

Наименование показателя | Номер показателя по табл. 1 | Пояснения |

Автоматическая линия | – | Совокупность, технологического оборудования, |

Автоматическая сблокированная | – | Автоматическая линия, в которой |

Автоматическая несблокированная | – | Автоматическая линия, в которой |

Агрегатный станок | – | Агрегатный станок – специальный |

Специальный станок агрегатного | – | Станок, обладающий всеми |

Номинальная производительность | 1.2.1 | Количество продукции, |

Способ загрузки обрабатываемой | 1.5.1 | Указать способ загрузки обрабатываемой |

Вид системы управления | 1.5.2 | Указать вид системы управления: релейно-контактная, |

Способ контроля точности | 1.5.3 | Указать способ контроля |

Способ подналадки инструмента | 1.5.4 | Указать способ подналадки |

Способ контроля состояния | 1.5.5 | Указать способ контроля |

Установленная безотказная | 2.1 | По ГОСТ |

Установленная безотказная | 2.2 | То же |

Коэффициент технического | 2.4 | Отношение математического |

Установленный ресурс по | 2.5 | Наработка объекта от начала его |

Коэффициент готовности | 2.6 | Вероятность того, что объект |

Удельная масса металла | 3.1 | Отношение массы линии (станка) к |

Удельный расход электроэнергии | 3.2 | Отношение электроэнергии, |

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. РАЗРАБОТАН И

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

В.С.

Васильев, д-р техн. наук; А.Н. Байков, канд. техн. наук; Н.Ф.

Хлебалин, д-ртехн. наук; А.Р. Чеховский; В.В. Земляной; Л.П.

Малиновская; С.В. Токарева

2. УТВЕРЖДЕН И

ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам

от 25.02.88 № 366

3. Срок первой

проверки – 1994 г., периодичность проверки – 5 лет

4. ВЗАМЕН ГОСТ 4.130-85

5. ССЫЛОЧНЫЕ

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который | Номер пункта, приложения |

Приложение 2 |

1. Номенклатура показателей 2. Приложение Приложение 2. Термины, применяемые в стандарте, и |

Передовые методы металлообработки

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Агрегатные станки MIKRON (Серия NRG)

642

4

00:02:01

03.02.2016

Серия NRG – это роторные агрегатные станки, имеющие модульную компоновку. Это позволяет достичь оптимального баланса между производительностью, гибкостью и стоимостью. Широкий выбор обрабатывающих модулей (головок), обработка деталей с 6 сторон, автоматизация загрузки/выгрузки открывают широкие технологические возможности перед Заказчиками.

Типовые детали: медицинские имплантаты, детали часовой промышленности, детали гидроавтоматики, клапаны, автокомпоненты.

Характеристики:

– Высокоточный агрегатный станок с поворотным столом и полноценной системой ЧПУ

– Размеры детали: до 80 x 80 x 80 мм и Ø 65 x 100 мм

– Компактная и модульная конструкция с 12 станциями, с возможностью адаптации к конкретным производственным потребностям в любой момент

– ATS (улучшенная термостабилизация): температура всех элементов остается стабильной

– До 3 обрабатывающих устройств на 1 рабочей позиции

– До 30 обрабатывающих устройств могут работать одновременно

– До 22 устройств автоматической смены инструментов (ATC)

– До 96 режущих инструментов

– Механообработка с 6 сторон за один установ

– Фрезерование или сверление на одной позиции тремя обрабатывающими устройствами одновременно

– Интерполяция вплоть до 5 координат

Наладчик станков с ЧПУ | Один день из жизни

19034

359

91

00:04:02

21.04.2020

Пружинный проект: ????

Наладчик станков с ЧПУ рассказывает о своей рабочей профессии, работе и карьере в компании “Пружинный проект”.

➤ Как стать наладчиком станков и манипуляторов с программным управлением?

➤ Краткое описание работы наладчика станков с программным управлением

➤ Чем занимаются операторы станков с чпу?

➤ Какое образование нужно чтобы стать наладчиком станков с ЧПУ

➤ Сколько получают наладчики?

Смотреть это видео: ????

➤ Сайт Пружинного проекта: ????

➤ Группа Вконтакте: ????

➤ Facebook: ????

➤ Наш Instagram: ????

➤ Подписаться на канал Пружинный проект: ????