Каким должен быть качественный асфальт?

Первый этап создания асфальтобетона – приготовление смеси. От верных пропорций, особенной рецептуры, технологий приготовления и укладки зависит качество материла. Производством смесей занимаются сертифицированные предприятия, на которых каждый этап приготовления отслеживается и фиксируется. Следующий этап – укладка асфальта. Если компания, которая ведет дорожные работы, неправильно транспортировала материал (в несоответствующей температуре), качество ухудшается.

Качественный асфальт:

- минимально пружинит;

- разметка не стирается и легко наносится;

- прочный и надежный;

- обладает водоотталкивающими свойствами;

- ровность асфальтобетонного покрытия;

- имеет акт качества и гарантии от производителя.

Подготовительные работы

Испытания асфальтобетона по ГОСТ проводятся в несколько этапов, первый из которых предполагает отбор образцов и их подготовку. С этого мы и начнем.

Отбор проб и приготовление смеси

При рассмотрении данного вопроса, мы будем руководствоваться требованиями ГОСТ 12801-84. В процессе подбора состава, смесь готовится в специальной лабораторной мешалке, которая оборудована устройством обогрева.

Песок, щебень и минеральный порошок предварительно высушивают, а после помещения в емкость — нагревают до определенной температуры. В последнюю очередь добавляется вяжущее, также в нагретом виде.

Температура, до которой следует нагревать материал, зависит от вида смеси (горячие, теплые, холодные). Она должна соответствовать значению, указанному в таблице 1.

Лабораторные испытания асфальтобетонного покрытия: требования к температуре нагрева сырья для смеси разного вида:

| Вид асфальтобетонной смеси | Температура минерального сырья | Температура вяжущего | Температура смеси в процессе изготовления образца |

| Холодная | 100-120 | 80-90 | 18-22 |

| Горячая | 100-110 | 80-90 | 90-100 |

| Теплая | 120-130 | 100-120 | 120 |

Перемешивание сырья производится в течение 3-6 минут, точное время, как правило, устанавливают опытным путем. Смесь считают готовой в случае, если минеральный наполнитель полностью покрыт вяжущим и в растворе отсутствуют сгустки. На последнем этапе производится формовка.

Уплотнение будущих образцов, которые будут испытываться на прочность, набухание и водонасыщение, производят несколькими методами, которые зависят от процентного содержания щебня в растворе.

Варианта может быть два:

- Содержание щебня – менее 35%. В этом случае прессование производят под давлением в 40 МПа;

- В случае, если щебня – более 35%, уплотнение производят путем вибрирования, а в последующем при помощи прессования под давлением в 20 Мпа.

Уплотнение образца, взятого из холодной смеси, который будет в последующем испытан на слеживаемость, производят под значительно меньшим давлением, составляющим всего 0,5 Мпа. Образцы, отобранные из смеси, должны быть изготовлены в течение первых 30 минут.

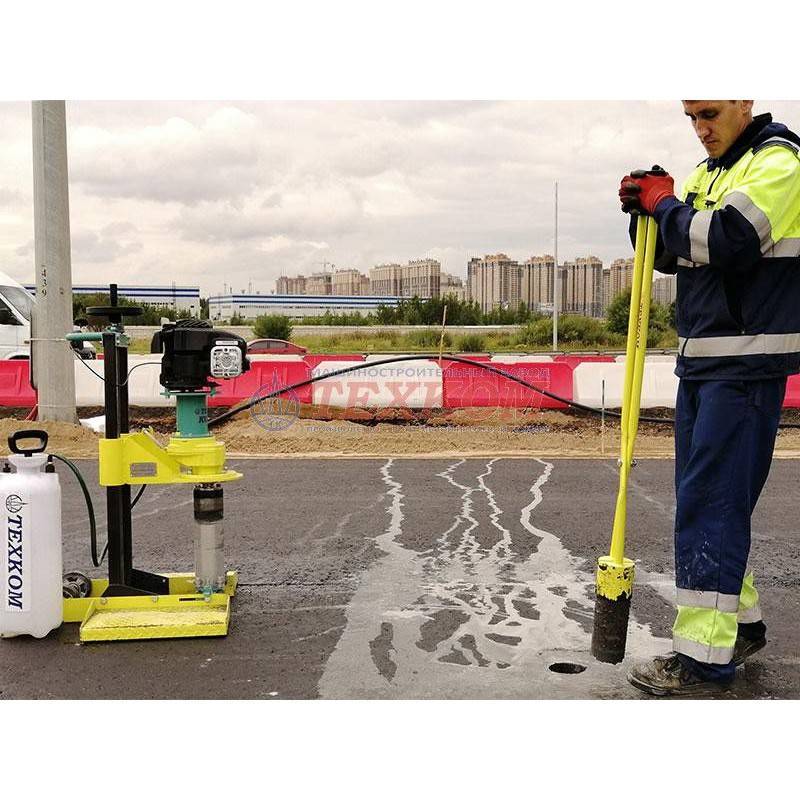

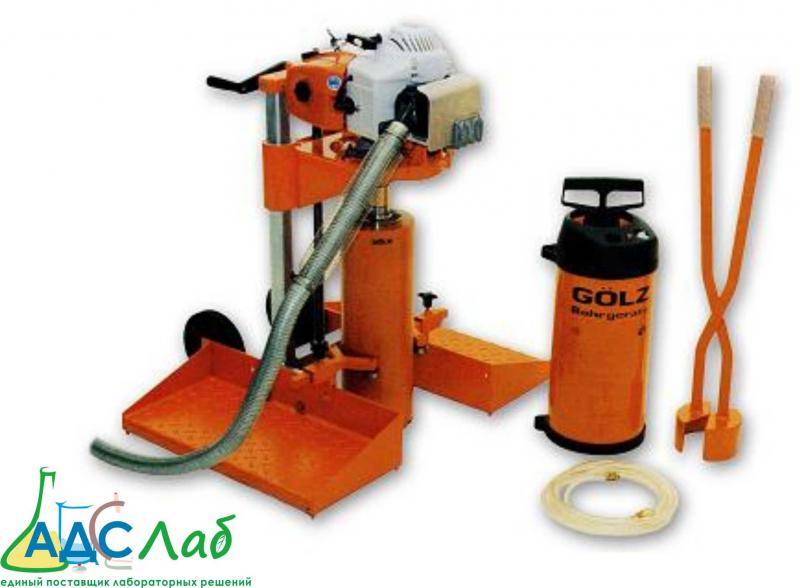

При контроле качества готового покрытия, образцы изымают путем вырубки или высверливания. При этом применяют пневмомолоток (вырубка) или буровую установку (высверливание).

Изготовление образцов

Как уже говорилось выше, испытания физико-механических свойств асфальтобетона проводят на образцах цилиндрической формы, которые получают посредством уплотнения раствора в специальных формах. Также могут использоваться образцы-вырубки или керны.

Уплотнение прессованием производится следующим образом:

- Пресс может быть механическим или гидравлическим. Он должен обеспечивать давление до 40 Мпа;

- Пресс оборудуется специальным приспособлением, которое позволяет одновременно готовить 3 образца-цилиндра;

- Формы располагаются в коробке, которая оборудована механизмом подогрева;

- Для извлечения образцов подобное оборудование для испытания асфальтобетона оснащено упорным устройством;

- В случае, если мощности пресса недостаточно для одновременного изготовления трех образцов, в нем располагают только одну форму;

- Электродвигатель включают, давление доводят до 40 Мпа. На последнем этапе готовые образцы извлекаются.

Пресс для испытаний

Пресс для испытаний

Уплотнение посредством комбинированного метода подразумевает следующее:

- Уплотнение производится при помощи вибрирование с последующим уплотнением;

- Изготовление образцов происходит в одиночных формах;

- Форма заполняется смесью и отправляется на виброплощадку, на которой закрепляется;

- Вибрирование длится в течение примерно 3-х минут, затем образец отправляют на доуплотнение под давлением в 20 Мпа. Время воздействия – такое же;

- При помощи выжимного устройства образец извлекают.

Виброплощадка для уплотнения асфальтобетона

Виброплощадка для уплотнения асфальтобетона

Образцы, изготавливаемые их холодной смеси, которые будут в последующем проверены на слеживаемость, готовят следующим образом:

- Смесь подогревается до температуры, указанной в таблице 1:

- Раствор заливают в форму;

- На верхний вкладыш устанавливается груз, способный обеспечить давление в 0,5 Мпа;

- Время воздействия – те же 3 минуты;

- В последующем образец выдерживают еще около четырех часов.

Размер образца и количество необходимой смеси также установлены ГОСТ и зависят от свойства, которое будет испытываться.

Прием готового материала

После ряда проверок асафальтобетон должны принять для дальнейшего использования. Как происходит приемка:

- после взятия нужных проб, делаются контрольные замеры;

- проводится специальный отбор путем дополнительных тестов;

- конструкции принимаются до того, как поверхности затрутся.

Для того, чтобы засвидетельствовать качество полученного материала, составляется специальный документ – акт испытаний материалов. Приемка материала предъявляется рабочей комиссии. Предоставляются документы, архив испытаний и полученные результаты. Если рабочая комиссия согласовывает использование материала, приемка проходит успешно, а материал отправляется на производство. Вместе с материалом на производство направляют рекомендации касательно будущие функций бетона:

- правильна использования;

- водонасыщение асфальтобетона;

- отправка проб (для наглядности);

- какая нужна формовка для данного материала;

- отбор средств, рекомендованных к использованию;

- гарантии;

- акт испытаний материалов (для подтверждения).

Что представляет собой асфальтобетонная смесь, ее виды и технические характеристики, подвергающиеся проверке

Асфальтобетонная смесь – смесь щебня или гравия с минеральным порошком (или без него) и песком.

Состав асфальтобетона

Состав асфальтобетона

В соответствии с ГОСТ 9128-2013, асфальтобетонная смесь может быть изготовлена на:

- На щебне;

- На гравии;

- На песке.

В соответствии с температурой укладки, смесь может быть: холодной и горячей. В зависимости от размера минерального зерна, смесь бывает крупно- и мелкозернистой, а также – песчаной.

Величина остаточной пористости определяет следующие виды смеси: плотные, высокопористые, высокоплотные и пористые.

Гравийная и щебеночная горячая смесь в соответствии с содержанием щебня бывает:

- С содержанием в составе щебня в количестве 50-60%;

- С содержанием в составе гравия или щебня в количестве 40-50%;

- С содержанием вышеуказанного в количестве 30-40%.

Высокоплотные смеси характеризуются содержанием щебня в количестве не менее 50-70%. Высокопористая смесь подразделяется, в свою очередь, на высокопористую песчаную и щебеночную.

Гравийные и щебеночные смеси (холодные) подразделяют на типы Бх и Вх в соответствии с содержанием щебня в их составе.

Холодные и горячие смеси, изготовленные на основе песка, подразделяются на типы в зависимости от вида песка:

- Гх и Г. Такой тип асфальтобетонной смеси изготавливается на основе природного песка из отсева дробления;

- Дх и Д изготавливается на основе природного песка или смеси их с отсевом дробления.

Методы оценки качества бетона

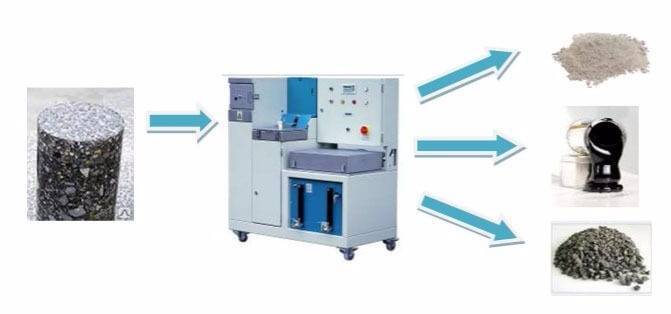

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Асфальтоанализатор предназначен для определения содержания битума в асфальтобетоне.

Современная оценка качества бетона может проводиться вне лабораторных условий (ранее такой возможности не было). Контроль над качеством осуществляют специальное переносные приборы – плотнометры. Техника прямо на месте определяет уровень плотности покрытия, уровень устойчивости к нагрузкам и водонасыщение.

Лаборатория все еще остается востребованным методом проверки качества. Здесь могут дать более развернутую информацию обо всех возможных факторах и свойствах. Испытание асфальтобетона занимает несколько дней. Для проведения анализов берется несколько проб асфальта. Затем образцы подвергаются воздействиям разного характера, чтобы проверить качество и устойчивость материала.

Определение состава

Перед укладкой дорожного полотна состав проектируют в соответствии с нормами эксплуатации. Проектировка помогает заранее определить будущие свойства бетона, менять их, в соответствии с нужными функциями. В первую очередь, при проверке состава, смотрят на соотношения битума и минеральных веществ. Их соотношение влияет на однородность материала и, соответственно, на качество. Образцы тестируются и проверяются лабораторно.

Состав определяют в асфальтоанализаторах (они разработаны в Европе). Процесс длится не больше часа. Бетон разделяют на составные части:

- каменная;

- минеральная;

- битум.

Битум и твердые материалы не разрушаются и подвергаются дальнейшим исследованиям. Проводят испытания песка и каменных масс. Температура распада составляет 80 °C.

Оценка устойчивости в колееобразованию

Установка для проведения испытаний на колееобразование .

Установка для проведения испытаний на колееобразование .

В каждой стране действуют ГОСТы для регламентации устойчивости бетонных растворов к сдвигам и разрушениям. Существует метод прогнозирования (достаточно давно используется в странах Европы и Америки). Таким образом можно оценить колею, которая продавлена колесом.

Устройство, используемое для прогнозирования – секторный уплотнитель. С его помощью можно приготовить бетонную смесь, которая будет максимально похожа на ту, которую используют для дорожного покрытия. Полученные образцы погружают в установку уплотнителя. В нем происходит имитация механических повреждений материала. После эксперимента моделируются специальные графики колееобразования, которые учитывают:

- глубину впадин;

- приблизительные условия эксплуатации;

- граничные сроки использования дорожного полотна;

- качества и устойчивость к деформации асфальтобетона.

Испытания в условиях отрицательных температур

Низкие температуры меняют вязкостные характеристики асфальтобетона. По сути, меняются свойства асфальтовой смеси. Состав становится более хрупким, не выдерживает динамическое напряжение, становится менее устойчивым. Из готовый смеси делают балку, которую помещают в специальные климатические камеры (перепады температур до -40°C).

Тесты, которые проводятся в климатических камерах:

- Температуру понижают примерно до -40°C. Образцы, которые помещены в камеру, тянут до состояния разрушения.

- Температуру постепенно понижают, но никаких действий над балкой не производится. Появляется напряжение в балке, его контролируют и изучают. После серий понижения температуры, балка разрушается окончательно.

- Балку начинают нагружать специальными материалами, затем резко снимают груз. Рассчитывают время напряжения и расслабления материала.

- Выставляют постоянную температуру, при которой материал растягивают с поступательной интенсивностью. Измеряют деформацию бетона, фиксируют возможные параметры нагрузки. В результате получаем значения эластичности и вязкости асфальта.

Подобные испытательные системы стремительно набирают популярность. Производители разрабатывают более новое и качественное оборудование , чтобы завоевать рынок.

Динамические испытания асфальтобетона

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

Испытания асфальтобетона нужны для того, чтобы оценить некоторый перечень свойств бетона. Из материала формируют балку либо цилиндр. Образцы кладут в специальное оборудование. Во время тестов меняется режим нагрузок, усиливается или понижается давление и т.д. После испытаний, устанавливают ряд характеристик:

- жесткость;

- устойчивость к механическим повреждениям;

- сроки использования;

- водонасыщение.

Оборудование, которое проводит испытания, формирует индивидуальные программы для каждого клиента. Вы задаете параметры, которые хотите узнать и специально для вас составляют программу исследований

Отбор кернов асфальтобетона

для проведения лабораторных испытаний регламентируется и осуществляется на основании следующих нормативов —

СНиП 306.03.85 и ГОСТ 12801–9.8.

В процессе строительства/ремонта дорожного полотна появляется постоянная необходимость проведения контроля состояния покрытия — качества асфальтобетона по показателям проб, полученных в 3-ёх точках на площади укладки равной 7000 м2.

Керны/вырубки следует отбирать в слоях из горячих/теплых смесей через 1-3 суток после окончания проведения работ по уплотнению покрытия, а из холодного — через 15-30 суток.

Подготовительные работы

перед отбором проб участок асфальтобетонного покрытия, на котором предполагается выполнять работы, должен быть очищен от пыли. Отобранный образец керна/вырубки должен иметь цельный вид и форму, сетка трещин должна отсутствовать.

Если покрытие имеет более одного слоя, то отбор пробы осуществляется на всю толщину, вплоть до верхних слоев основания.

Для отбора кернов выбирают участок на расстоянии не менее полуметра от кромки покрытия или оси дорожного полотна размером не более 0,5*0,5м.

Основные работы

Отбор производят в виде квадратной вырубки с помощью швонарезчика, или цилиндрических кернов керноотборником.

Размеры вырубки и количество кернов с одной точки устанавливают по max. размеру зерен щебня и необходимому для испытаний количеству образцов.

Масса вырубки/кернов должна быть не менее 1 кг-для песчаных смесей, 2 кг-мелкозернистых, 6 кг — для крупнозернистых.

Диаметр кернов должен быть не менее 50 мм — для проб из песчаного асфальтобетона; 70 мм — для мелкозернистого;

100 мм — для крупнозернистого.

Полученные образцы маркируют, присваивая номера, заполняют акт отбора кернов в котором указывают объект строительства/ремонта, наименование подрядчика, выполнявшего работы, указывают номер пикета, на котором проводился отбор.

По окончании отбора, образовавшиеся лунки в асфальтобетонном покрытии заполняются на всю глубину холодным асфальтом (специально приготовленным составом смеси из битума, каменного мтериала и растворителя). Заполнение происходит с некоторым запасом, с тем расчетом, чтобы поверх лунки образовался небольшой выступ высотой до 10 мм (запас). После этого достаточно уплотнить ногой, выступающий над лункой валик, а остальное доуплотнение произойдет с течением времени естественным образом под колесами автомобилей.

Многослойные керны разделяют в лаборатории и регистрируют в специальном журнале испытаний, в акте отбора фиксируется время их сдачи. Полный цикл испытаний проб проводится в течение трёх календарных дней.

выбоины, керны, лабораторные испытния, отбор кернов, ремонт, трещины, уплотнение, ямы

- Главная

- Блог

- Заметки

- Отбор кернов асфальтобетона

Порядок проведения экспертизы асфальтового покрытия

- Определяются цели и задачи экспертизы. Специалисты лаборатории изучают проектно-строительную документацию объекта, сметы.

- Выполняется визуальное обследование дороги. Дефекты фиксируют на фотокамеру. При необходимости измеряют неровности основания или покрытия.

- Осуществляется вырубка кернов, которые используют в качестве образцов для исследования в лаборатории.

- В ходе проверки устанавливают толщину слоёв дорожного покрытия, определяют прочность, водонасыщение асфальта и другие показатели.

- Во время испытаний ведётся протокол, а после завершения исследований составляется заключение, которое передаётся заказчику услуг.

Для оперативного проведения экспертизы используется мобильная лаборатория, установка для алмазного бурения асфальтобетона, вакуумное устройство для измерения показателя водонасыщения и другое оборудование.

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

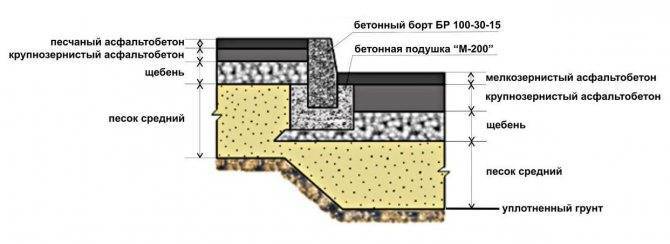

Основание для асфальтобетонного покрытия

Перед укладкой асфальтобетонного покрытия важно уделить особое внимание подготовке основания. Работы по подготовке основания по большей мере схожи с аналогичными работами при строительстве обычной бетонной площадки. Главное – основание должно быть твердым и надежным

Главное – основание должно быть твердым и надежным.

На рисунке ниже показана схема устройства дорожной одежды проезжей части и тротуара.

Конструкция асфальтобетонного покрытия

Во-первых, следует удалить мягкий и плывучий грунт, чтобы во время эксплуатирования асфальт не просел. Специалисты называют этот процесс подготовкой ванны.

Во-вторых, подготовить подушку. Особенно, это касается территорий с интенсивным движением. Однако для частных домовладений, тротуаров, дворов и автостоянок все гораздо проще

Тут важно правильно рассчитать количество и толщину подсыпки, чтобы верхнее покрытие вышло на заданный уровень

В-третьих, разметка. Надо четко определить границы, уклоны, при необходимости подготовить и расставить бордюры. Следует учесть водостоки, ливневки, водоприемники, чтобы во время эксплуатации дождевая и талая вода легко уходила, не повреждая покрытие из асфальтобетона.

Технология предусматривает подсыпку основания в три слоя:

- Песок.

- Крупный щебень (фракция 40-70).

- Мелкий щебень (фракция 20-40, 10-20).

Толщина слоев от 5 до 30 см., в зависимости от проектируемой нагрузки на асфальт. Каждый слой требует хорошего уплотнения. В условиях маленьких площадей, где проезд виброкатков невозможен, используют вибротрамбовку или ручной каток. В очень узких местах и местах примыкания асфальта к стенам зданий и к бордюрам трамбуют, так называемой «пяткой» – небольшой пластиной метала с ручкой. В домашних условиях, для дворовых покрытий будет вполне достаточно одного слоя щебня фракции 20-40, толщиной 5-10 см.

Слой щебня в асфальтобетонном покрытии

Для более крепкого срастания асфальтобетона с основанием, желательно пролить последний слой подсыпки жидким, растопленным битумом. Он легко расплавляется при температуре 100-150 градусов. Расход битума рассчитывается исходя из соотношения 0,5-0,8 литра на кв. метр.

Основание, подготовленное таким образом, станет надежной подушкой вашему асфальтобетону и гарантирует его долговременную работу.

Нарочно пропустив пункт приготовления асфальтобетона, потому что в бытовых условиях это очень трудоемкий и дорогостоящий процесс, который лучше доверить профессиональному АБЗ и привести уже готовый материал для укладки. Следует лишь знать состав асфальтобетонного покрытия. Изготавливается асфальтобетон из щебня (или гравия) различной крупности, песка, минерального порошка и нефтяного дорожного битума в соответствии с ГОСТ 9128. Причем время транспортировки горячих смесей с завода к месту укладки не должно превышать 1,5 часа при температуре +10 градусов.

Асфальтобетонный завод

Вернуться к содержанию

Геосетка или георешетка

Геосетка или георешетка – специальный материал из прочных синтетических нитей и волокон, в процессе скрепления которых формируется сетчатая структура. Имеет высокую прочность и длительный срок службы, а также может иметь различную гибкость. Геосетка под щебеночным слоем выполняет армирующую функцию, за счет чего вся дорожная одежда становится более устойчивой и долговечной.

Геосетка является разновидностью георешеток, однако имеет более плоскую форму, тогда как георешетки делаются объемными.

Помимо повышения прочности, геосетка также воспринимает вертикальную нагрузку от проезжающих транспортных средств, превращая ее в горизонтальную и распределяя на большую площадь. За счет этого воздействие на более глубокие слои значительно снижается.

Таким образом, геосетка имеет три основных свойства:

- Армирование с повышением прочности;

- Перераспределение нагрузки;

- Разделение конструктивных слоев.

Если бы не геосетка, щебень бы попросту вдавливался в песок, из-за чего дорожная одежда быстро бы приходила в негодность за счет нарушения конструкции.

Однако дорожная одежда с геосеткой имеет и другие преимущества:

- Сокращение расхода щебня на 40%;

- Сокращение экономических и трудовых затрат;

- Увеличение продолжительности срока службы.

Подготовительные и основные работы в ходе испытаний кернов асфальтобетона

Выборка цилиндрических образцов осуществляется после проведения работ по уплотнению асфальтобетона (через 1–3 суток для горячих составов, или 15–30 для холодных). Для составления объективной картины необходимо провести не менее трех проб на каждом участке площадью 7000 квадратных метров (или протяженностью 1000 метров). Для отбора образцов подбирается участок, отстоящий от кромки полотна не менее чем на 50 см.

Выемка асфальтобетонных кернов для испытания производится на всю глубину покрытия с помощью специального керноотборника. Размеры образцов могут быть скорректированы исходя из фракции используемого в строительстве щебня. Вес пробы крупнозернистого асфальта может достигать 6 кг при диаметре 100 мм. Образец должен быть цельным, без видимых трещин.

По завершении отбора асфальтобетонные керны, подготовленные для испытания, маркируются и доставляются в лабораторию. Созданные выемки заполняются холодным составом.

Верхние слои асфальтобетона

Дорожная одежда включает в себя несколько слоев асфальтобетона различной плотности. В первую очередь укладывается более пористая асфальтовая смесь, а затем менее пористая и более прочная, рассчитанная на сопротивляемость износу, а также повышению шероховатости покрытия для обеспечения сцепления автомобильных колес с дорогой.

Также плотный верхний слой асфальта препятствует попаданию влаги во внутренние слои дорожного полотна, что повышает срок службы сооружения. Если вода попадет во внутренние слои покрытия, при ее замерзании будет происходить расширение, которое способно разрушить покрытие изнутри. Это особенно актуально для нашей страны, так как в течение года неоднократно происходят перепады температур от плюсовых к минусовым, и обратно.

Основные разновидности асфальтобетона по составу:

- Песчаный;

- Гравийный;

- Щебеночно-мастичный.

Песчаный асфальт

обладает наиболее низкими из данного списка эксплуатационными характеристиками, поэтому подходит для устройства только тех типов покрытия, на которые не будет оказываться серьезного внешнего воздействия. Это могут быть пешеходные зоны или какие-то частные территории.

Гравийный асфальт

имеет более высокие физико-механические характеристики, и может использоваться для устройства покрытия автомобильных дорог высоких категорий. Однако в настоящее время данная разновидность асфальтобетона практически полностью вытеснена щебеночно-мастичными смесями.

Щебеночно-мастичный асфальт (ЩМА)

является лидером данного списка по своим эксплуатационным характеристикам. Может использоваться, в том числе, для дорог I категории с повышенной транспортной нагрузкой. Твердые горные породы в составе ЩМА формируют прочный каркас покрытия, а добавление специальных целлюлозных волокон предотвращает растекание битумного вяжущего.

Обратите внимание

. Цена укладки асфальта будет отличаться в зависимости от материала, так как более прочный асфальтобетон стоит дороже. Однако за счет высоких физико-механических характеристик и длительного срока службы использование высококачественного асфальта более чем оправданно.

Основные разновидности асфальтобетона по технологии укладки:

- Горячий;

- Холодный;

- Литой.

| Материал | Описание |

| Горячий асфальт | Горячий асфальт обладает высокими эксплуатационными характеристиками, поэтому дорожная одежда с использованием данного асфальтобетона может использоваться для строительства дорог любых категорий. При укладке смесь необходимо разогреть до 110-130°C, а температура воздуха должна быть не менее +5°C. |

| Холодный асфальт | Холодный асфальт имеет более низкие физико-механические характеристики, поэтому не подходит для устройства покрытия на загруженных автомобильных дорогах. Однако преимущество холодного асфальта в другом – набор прочности происходит за счет испарения углеводородных соединений. Благодаря этому данный материал не нужно разогревать перед укладкой, а работы могут проводиться даже в холодные сезоны. Чаще всего холодные смеси используются для ямочного ремонта, что особенно актуально, когда привести покрытие в норму нужно в кратчайшие сроки. |

| Литой асфальт | Литой асфальт можно отнести к горячим смесям, так как перед укладкой его разогревают до 190-250°C. Как и горячий, литой асфальтобетон обладает высокими эксплуатационными характеристиками, и может укладывать при температуре воздуха от +5°C. Основной особенностью литых смесей является отсутствие необходимости в уплотнении после укладки. Данный материал имеет жидкую консистенцию, а набор прочности в процессе остывания обеспечивает остаточную пористость в пределах 2%. Может использоваться для дорог любой категории. |

Пористость минеральной части

Объем пористости минерального состава асфальтобетона вычисляют на основании положений по ГОСТу. В расчет берут средний показатель от общего объема минеральной смеси, которая делится на общую плотность минеральной части образцов:

\

Погрешность вычислений не более 0,01 грамм на см 3

Водонасыщение асфальтобетона определяют на образцах

, раннее испытываемых на общий показатель плотности состава.

Процентный показатель содержания воды в смеси рассчитывают следующим образом:

- Образцы погружают в колбу с водой при температуре не менее 20 C 0 ;

- Колбу отправляют в вакуумный шкаф и выдерживают под давлением (от 30 минут до одного часа, в зависимости от типа образцов);

- Далее части смеси взвешивают. Объемную долю водонасыщения рассчитывают по формуле:

- Фиксируют полученный результат в документе.

Разница в цифрах взвешивания первого и второго этапов соответствует количеству поглощённой воды.

Погрешность вычислений составляет 0,1%.

Выводы

Дорожная одежда – многослойная конструкция, включающая в себя различные технологические слои из разных материалов. Используется при строительстве автомобильных дорог, а также пешеходных зон и некоторых других территорий.

Конструкция дорожной одежды может отличаться в зависимости от типа объекта, для которого производится строительство. Например, дорожная одежда для автомобильных дорог I или II категории будет включать больше материалов (обязательно высокого качества) будет отличаться от дорожной одежды для дорог IV-V категорий.

За счет многослойности обеспечивается повышение эксплуатационных характеристик дороги. Верхние слои предназначены для сопротивления износу и механическим нагрузкам, а более глубокие слои отвечают за стабилизацию. Кроме того, нагрузка от транспортных средств затухает по мере углубления, а также распределяется на большую площадь за счет некоторых конструктивных элементов (в данном случае это геосетка).

Какие слои включает конструкция дорожной одежды:

- Асфальтобетон;

- Щебень;

- Геосетка или георешетка;

- Песчаный слой;

- Геотекстиль;

- Грунтовое полотно.