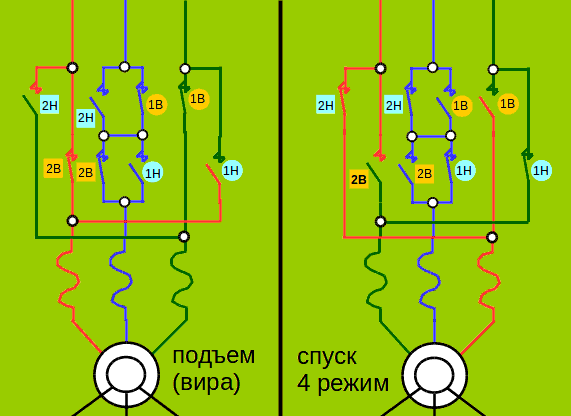

Зачем нужны реле 1РУ и 2РУ

Реле 1РУ и 2РУ имеют же тип, что и реле РБ, но функция их иная.

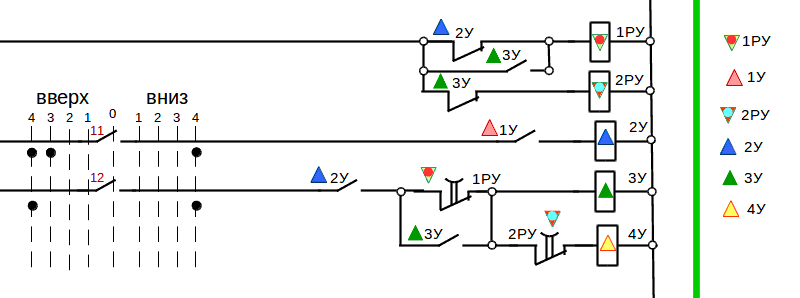

При переходе на четвёртый режим подъёма включаются сразу два контактора ускорения – 3У и 4У. А при переходе на четвёртый режим спуска аж три контактора – 2У, 3У и 4У. Почему так? Конструкция контроллера такова, что у него только четыре режима в каждую сторону, а не пять или шесть. Чтобы избежать резкого ускорения, желательно развести включение этих контакторов во времени. Эту функцию и выполняют реле 1РУ и 2РУ. Смотрим рисунок. При переходе на четвёртый режим спуска включается контактор 2У. Он отключает катушку реле 1РУ. Но контакт 1РУ замыкается не сразу, а через какое-то время. Когда он замкнётся, включится контактор 3У, который отключит катушку реле 2РУ. Через некоторое время замкнётся контакт 2РУ и включит контактор 3У. Таким образом, если сразу после перехода в четвёртый режим крановщик видит, что груз ускорился слишком сильно, он может уйти из этого режима ещё до того, как включатся все контакторы ускорения.

Другая функция реле 1РУ и 2РУ, о которой я уже упоминал – отключение контактора РН при исчезновении напряжения оперативной цепи (например, если перегорит предохранитель 1П или 2П). Смотрите рисунок.

Об ошибках сообщайте по электронной почте obuchmat@mail.ru

Повторите материал, ответив на вопросы к нему

Описание вводной электросхемы мостового крана

Описание электросхемы механизма передвижения мостового крана

Описание электросхемы грузоподъёмного магнита

На домашнюю страницу

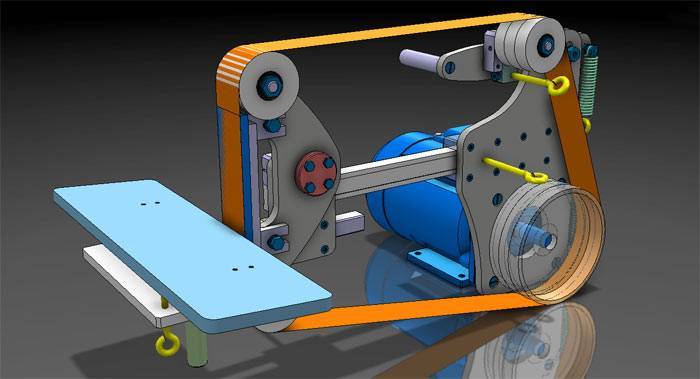

Гриндер «от Чапая» − краткий обзор

Андрей Чапай разработал собственный вариант гриндера. Модель настолько полюбилась мастерам, что скоро стала именем нарицательным. Сотни и тысячи образцов шлифовальных машин «от Chapay» нашли своё почетное место в мастерских в разных уголках России и стран СНГ. Главным преимуществом разработки считается его универсальность. Идея такая – создать станок, который может служить для обработки разных материалов под разным углом. Для этого мастер разработал особое крепление поворотного стола.

Гриндер «от Чапая»− универсальный станок для обработки изделий сложной формы из металла, пластика и дерева

Можно купить изделие, что называется, «под ключ», а можно выбрать скромный набор инструментов и оборудования: выбрать конкретный мотор, набор сопутствующих деталей или заказать собственную разработку.

К сведению! Самые распространенные модели гриндеров: «ГЧ-10», «ГЧ-12», «ГЧ-16» (профессиональная серия), а также новые мобильные версии гриндера 610 серии «ГЧ610-63» и «ГЧ610-71» − изготавливаются с цинковым покрытием.

Общие моменты, характерные для всех станков:

важно, что все поверхности гриндера отшлифованы, что упрощает работу с инструментом и защищает обрабатываемые детали от царапин, даёт дополнительную плавность хода; точное, выверенное расположение роликов помогает исключить перекосы во время хода ленты; существует разновидность моделей, которые могут идти без покраски и защитного покрытия; поверхности эффективно работают на скольжении; не забывайте, что для того, чтобы исключить коррозию изделия, достаточно периодически протирать его специальным маслом или силиконовым спреем; универсальность работы достигается из-за особой конструкций прижимной площадки. Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим

Особенность прижимной площадки в том, что она может поворачиваться строго вертикально и строго горизонтально, обеспечивая при этом разный прижим

В качестве дополнительных элементов в комплектацию входят: диск для установки вместо ведущего валика. Его рекомендуют использовать при обработке по металлу, в случае, если необходимо счищать серьёзные объёмы лакокрасочного материала или налёта от ржавчины.

Один из самых популярных моделей гриндера – №16. Он изготовлена на усиленной поворотной основе, станина снабжена двумя стойками. Основание для станины 2 металлических листа, толщиной 12 мм. Металл обеспечивает необходимость жёсткость конструкции. Специальные крепежи позволяют быстро и без усилий разворачивать гриндер как в вертикальное, так и в горизонтальное положение.

В конструкции используется увеличенная шлифовальная лента – 1600-1800×50 мм и достаточно мощный двигатель – 2,2 кВт. Станок обладает более высокой производительностью и идеально подходит для непрерывных работ на крупных промышленных производствах. Цена такого изделия на данный момент варьируется от 55 000 до 60 000 рублей.

Какой выбрать двигатель для гриндера.

В сети интернет встречается информация о гриндерах сделанных с применением электродвигателей от старых стиральных машин. Такие электродвигатели маломощные и мало оборотистые. Чаще всего это 180 ватт и1400 оборотовмин. Таким гриндерам, как правило не хватает скорости движения ленты и мощности двигателя, поэтому на них можно выполнять нетяжелые работы, например, заточка ножей или обработка небольших деревяшек. На что-то более серьезное они не рассчитаны.

Ниже приведена формула расчета мощности двигателя для гриндера.

Формула расчета мощности двигателя:

P(вт)=(D*N)570,

где D-диаметр приводного колеса в мм, N-обороты двигателя в минуту.

Если применяется двигатель трёхфазный, но включенный в однофазной сети 220В, то его расчетная мощность при подключении треугольником с рабочим конденсатором примерно в 1.5…1.6 раз ниже от номинала. Это необходимо учитывать. Например, по расчету необходим электродвигатель мощностью 800 ватт, и двигатель будет использоваться трёхфазный, но в сети 220В. Тогда необходимая мощность такого двигателя будет равна: 800*1.6=1280ватт.

Оптимальный выбор — это однофазный двигатель с оборотами не менее 2800-3000 и мощностью не менее 800 ватт. С таким электродвигателем можно будет обрабатывать на гриндере каленые стали, а не только затачивать “карандаши.”

Если в изготовлении гриндера будет применяться двигатель открытого типа, как на стиральных машинах, то следует задуматься о его защите от абразива и металлической пыли. Такую защиту можно сделать из пластиковой бутылки емкость 5 литров или какой-либо другой пластиковой тары.

Гриндер своими руками. Чертежи с размерами

Основное внимание при разработке стоит уделить конструкции роликов, фиксации изделия при шлифовании и выбору мощности электродвигателя. Рассмотрим эти моменты подробнее

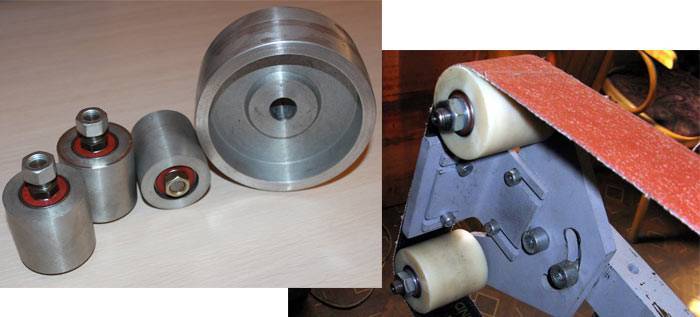

Конструирование роликов

Особо важно правильно изготовить головной, ведущий ролик. Он должен быть достаточно массивным, чтобы, обладая заметным моментом инерции, не сразу разгонять ленту до фактических значений окружной скорости

Учтём, что для привода самодельного ленточного гриндера будет с очевидностью принят стандартный электродвигатель, со скольжением не выше 9%, тогда эта скорость при номинальных 1500 мин-1 будет составлять не более 1380…1400 мин-1. С другой стороны из стали этот ролик изготавливать также нельзя: при пуске двигатель может сразу не провернуть массивный ролик.

Выход: либо использовать дюралюминий марки не ниже Д16, либо изготовить стальной ролик полым. При этом с увеличением диаметра ролика полость придётся выполнять глубже.

На ролике желательно предусмотреть торцевую канавку, ширина и глубина которой будет соответствовать сечению намеченной к применению бесконечной шлифовальной ленты. Этим исключается возможный сход ленты с одного из роликов, если их оси не будут расположены строго в одной плоскости.

Аналогичные канавки выполняются на ведомом и натяжном ролике. Их можно изготавливать из дюралюминия, и не вытачивать в них полости.

Особое внимание необходимо уделить шероховатости поверхности роликов. Она должна быть в пределах Ra1,25… Ra2,5

При большей шероховатости будет наблюдаться ускоренный износ ленты, при меньшей — возможно её проскальзывание в случае длительного шлифования.

Ролики ленточного гриндера должны обязательно устанавливаться в закрытые подшипниковые узлы на базе подшипников качения: так исключается случайное попадание частиц сошлифованного материала на оси роликов. Основное требование к подшипникам – соответствие его несущей способности фактическому числу оборотов двигателя.

Для крепления роликов на осях можно использовать обычные шплинты, либо выполнять ось в виде пальца с буртом, как это предписывает ГОСТ 9650. Выходной ролик должен иметь шпоночный паз для установки на вал электродвигателя.

Выбор электродвигателя и поворотного стола

В процессе изготовления гриндера своими руками важно верно подобрать привод. В большинстве случаев подойдёт двигатель с числом оборотов 1500…3000 мин-1, при мощности от 0,75 кВт (можно и больше – до 1…1,5 кВт, однако в этом случае повышенных скоростей шлифования может не выдержать материал бесконечной шлифовальной ленты)

Выбор мощности диктуется основной долей работ, которые предстоит выполнять на станке. Например, при преобладании чернового, силового шлифования (съём ржавчины, окалины, зачистка заусенцев) двигатель обычно выбирают помощнее, а номинальное число оборотов, наоборот, может быть уменьшено до 1200 мин-1. К концу выходного вала двигателя присоединяют ведущий ролик.

Учитывая, что при шлифовке выделяется значительное количество пылевидных отходов, корпус двигателя должен быть закрытым и обдуваемым, поэтому рекомендации использования в качестве привода двигателя от старой стиральной машины не стоит принимать во внимание

Проектируя самодельный гриндер, есть смысл заложить в конструкцию максимальную технологичность. Этому способствуют два обстоятельства:

- Изготовление поворотного стола;

- Наличие прижимной плоскости, на которую можно опирать шлифуемое изделие.

Первая задача решается так. Столик изготавливается с подвижным кронштейном, который имеет возможность поворота относительно горизонтальной оси на фиксированные углы.

Стол должен выдерживать заметные технологические нагрузки, а потому должен быть не тоньше 15…20 мм (для снижения массы детали целесообразно и здесь использовать дюралюминий).

В качестве прижимной плоскости целесообразно использовать раму станка. Для этого одну из поверхностей – ту, которая будет находиться у предметного столика – надо прошлифовать, и обеспечить ей максимальную жёсткость.

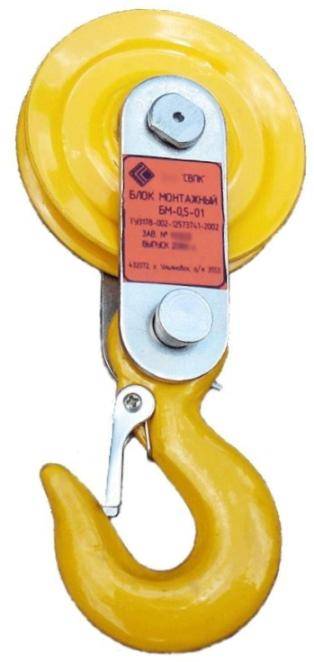

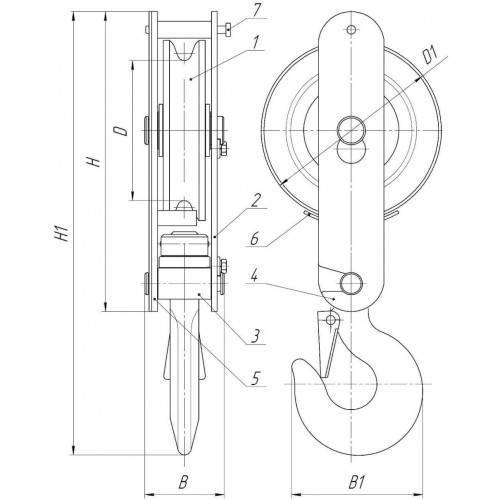

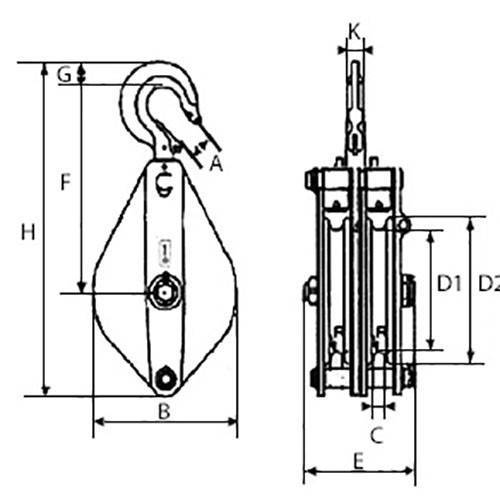

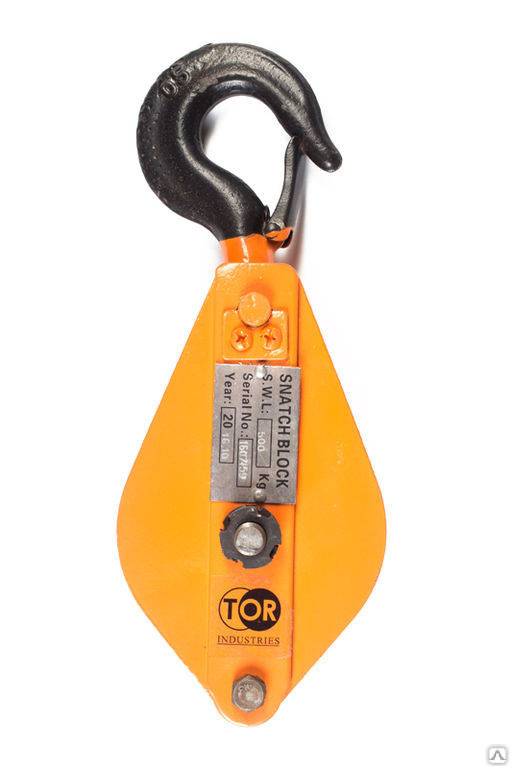

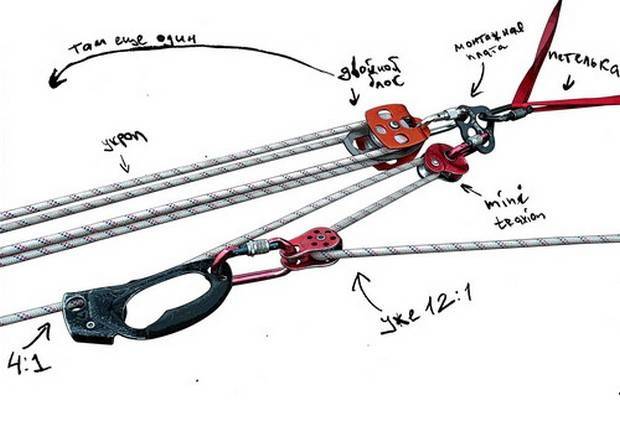

Монтажный блок. Увеличиваем возможности подъёмных механизмов

Талреп крюк-кольцо. Гост и размерный ряд

Как работает спуск

Чтобы поднимать груз. нужно затрачивать энергию. Чтобы груз опустился, можно энергию и не тратить. Он может опуститься сам под действием силы тяжести. Энергия может потребоваться на то, чтобы притормозить груз при спуске, чтобы он не разогнался слишком сильно.

Первый режим спуска

Рассмотрим первый режим спуска. Мы видим, что при нём замыкаются шайбы контроллера 3, 2, 9, 8.

3 шайба включает контактор ускорения П, вторая шайба включает силовой контактор 1В, который вообще-то работает при подъёме. Однако напряжение на шайбы 2 и 3 подаётся через шайбу 9 и контакт РБ или 1Т. 1Т у нас выключено, до катушки реле РБ тоже напряжение не добирается. Таким образом у нас ни двигатель не работает, ни тормоз не отжимается. Но если нрановщик нажмёт ножную педаль ВН2, включатся Т и 1Т, включится контактор 2В, включится РБ, а также 1В и П. Электоромагнитное поле статора будет стремиться крутить ротор на подъём! Как же так? У нас же первое положение спуска?! Дело в том, что этот режим предназначен для торможения опускающегося груза. Торможения не тормозными колодками (они ведь тоже изнашиваются), а включением двигателя на подъём. В электрической литературе есть такое выражение – “торможение противовключением”. Крановщики же говорят “тормозить контртоком”.

Второй режим спуска

Второй режим спуска отличается от первого только тем, что при нём не работает контактор ускорения П, и, вследствие этого, торможение опускающегося груза не такое интенсивное.

Третий режим спуска

При нём П и 1В у нас не работают, зато работают 2В и 2Н. Включается 1Т, включается РБ, а через его контакт растормаживающий контактор Т. Также включается контактор ускорения 1У. Смотрите рисунок . При этом режиме на две обмотки статора поступает одна и та же фаза, а на третью обмотку другая фаза. Третья фаза не задействована. При таком подключении обмотки статора она будет тормозить ротор, в какую бы сторону он не вращался. В данном случае ротор вращается “на спуск”, а статор его тормозит.

Четвёртый режим спуска

В нём силовой контактор 2В выключается, зато включается силовой контактор 1Н. На двигатель поступают три фазы, и он начинает работать “на спуск”. Также включаются контакторы ускорения 2У, 3У, и 4У. Четвёртый режим спуска можно назвать “зеркальным” четвёртому режиму подъёма.

Кратность

Это основная характеристика, показывающая, во сколько раз полиспаст теоретически увеличивает усилие или скорость. Величина кратности определяется количеством ветвей троса, между которыми распределена нагрузка и может быть чётной или нечётной. В первом случае свободный конец троса закрепляется на неподвижной части грузоподъёмного механизма, а во втором прицепляется к обойме крюка.

Может показаться, что увеличивая число блоков можно бесконечно умножать усилие.

Однако никто не отменял трение, на преодоление которого даже в лучших моделях шкивов тратится не менее 10% усилий. Поэтому если подсчитать реальный выигрыш с учётом трения для полиспаста кратностью 5:1 (5*0,9*0,9*0,9*0,9 = 3,28), результат окажется более скромным. А если вместо блоков использовать карабины (например, в альпинизме), у которых потери на трение значительно больше выигрыш будет ещё скромнее.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

- Грузоподъёмность. Она показывает максимально допустимый вес, с которым техника сможет работать без перегрузок. При выборе рекомендуется изначально закладывать 15-процентный запас мощности агрегата, чтобы обеспечить большую надёжность и исключить вероятность возникновения ситуаций, связанных с повышенным износом привода механизмов.

- Скорость перемещения, высота подъёма. Определяется исходя из особенностей технологического процесса и специфики выполняемых операций.

- Вылет стрелы, пролёт для кранов. Эти параметры определяют расстояния, на которое возможно движение механизмов соответственно по отношению к оси вращения или между рельсами.

- Доступные режимы работы. От них зависит продолжительность включения машин, коэффициент их использования.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата

Какие бывают блоки

Блоки и системы блоков были известны человечеству с античных времен. Они служили для подъема грузов на высоту или перемещения грузов. Блоки выполняют важную задачу — изменяют направление действия силы и дают выигрыш в силе.

Блок — это простой механизм, который используют для преобразования силы.

Различают подвижный и неподвижный блоки.

Осторожно! Если преподаватель обнаружит плагиат в работе, не избежать крупных проблем (вплоть до отчисления). Если нет возможности написать самому, закажите тут

Неподвижный блок представляет собой диск, который вращается вокруг своей оси, и имеет желоб по окружности. Желоб предназначен для скольжения в нем цепи, ремня, каната и т.д. У неподвижного блока ось закреплена, и при подъеме грузов не поднимается и не опускается.

Неподвижный блок можно представить в виде равноплечего рычага, у которого плечи сил равны радиусу колеса. Поэтому неподвижный блок не дает выигрыша в силе, а лишь позволяет менять направление действия силы.

Подвижный блок представляет собой диск, ось которого перемещается вместе с грузом. Можно представить в виде рычага с плечами разной длины. Подвижный блок дает выигрыш в силе в два раза и проигрыш в расстоянии так же в два раза. При использовании подвижного блока, нужно приложить в два раза меньше силы для подъема груза, но нить, к которой подвешен груз, должна быть в два раза длиннее.

Для увеличения эффективности используют системы блоков.

Примечание

Объединив подвижные и неподвижные блоки в систему можно получить выигрыш в силе в несколько раз, а также изменить направление прикладываемой силы.

Как на эффективность работы влияет веревка

Избежать зажатия и перекручивания веревки можно, если использовать дополнительные приспособления, к примеру, монтажные платы, которые позволяют разнести ролики относительно друг друга. Категорически не рекомендуем применять в полиспастах растягивающиеся веревки, поскольку в сравнении с обычными статическими изделиями они очень серьезно проигрывают в эффективности. Собирая блок для подъема грузов, специалисты используют и грузовую, и отдельную веревки, которые прикрепляются к объекту независимо от подъемного приспособления.

Эксплуатация отдельных веревок дает некоторое преимущество. Суть заключается в том, что отдельная веревка предоставляет возможность предварительно или заранее собрать всю конструкцию. К тому же, можно существенно облегчить проход узлов, поскольку используется вся длина веревки. Единственный недостаток – это невозможность фиксировать груз в автоматическом режиме. Грузовые же веревки могут похвастаться именно такой особенностью, поэтому в случае возникновения необходимости в автофиксации груза воспользуйтесь именно грузовой веревкой.

Большое значение имеет обратный ход. Данный эффект является неизбежным, поскольку в момент снятия, а также при перехватывании веревки или остановке на отдых груз непременно двигается в обратную сторону. От качества используемых блоков, а также всего устройства в целом зависит то, насколько сильно груз уйдет обратно. Можно предотвратить возникновение данного явления, если приобрести специальные ролики, обеспечивающие пропуск веревки исключительно в одном направлении.

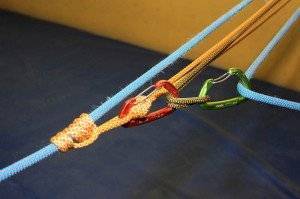

Расскажем немного о том, как правильно крепить грузовую веревку к подъемному механизму. Далеко не всегда даже самый предусмотрительный мастер обладает веревкой необходимой длины, которая требуется для крепления динамической части блока. Поэтому разработано несколько способов крепления механизма:

При помощи схватывающих узлов. Эти узлы завязываются в пять оборотов из репшнуров, сечение которых не превышает 8 мм. Использование подобных узлов является самым эффективным и, соответственно, распространенным. По словам специалистов, узлы являются очень прочными и надежными. Лишь нагрузка свыше 13 кН способна привести к сползанию такого узла

Важно то, что даже при сползании узел никоим образом не деформирует веревку, оставляя ее в целости и сохранности.

Применение зажимов общего назначения. Данные приспособления можно использовать даже в сложных климатических условиях, к примеру, на мокрых или обледенелых веревках

Нагрузка в 7 кН способна привести к сползанию зажима, что приводит к повреждению веревки, хотя и не очень сильному.

Персональные зажимы. Они применяются только при небольших работах, поскольку нагрузка свыше 4 кН приводит к сползанию зажима и последующему обрыву веревки.

Способы крепления веревки к грузоподъемному механизму

Теперь немного о креплении грузоподъемного механизма к грузовой веревке. Редко, когда у нас под рукой находится веревка нужной длины, чтобы закрепить подвижную часть блока. Вот несколько видов крепления механизма. Первый способ – с помощью схватывающих узлов, которые вяжутся из репшнуров диаметром 7-8 мм, в 3-5 оборотов. Данный способ, как показала практика, является наиболее эффективным, так как схватывающий узел из 8 мм шнура на веревке диаметром 11 мм начинает сползать только при нагрузке 10-13 кН. При этом вначале он не деформирует веревку, а спустя какое-то время, оплавляет оплетку и прикипает к ней, начиная играть роль предохранителя.

Другой способ заключается в использовании зажима общего назначения. Время показало, что его можно использовать на обледенелых и мокрых веревках. Он начинает ползти только при нагрузке в 6-7 кН и несильно травмирует веревку. Еще один способ заключается в использовании персонального зажима, но он является не рекомендуемым, так как он начинает ползти при усилии уже в 4 кН и при этом рвет оплетку, или даже может перекусить веревку. Это все промышленные образцы и их применение, мы же попробуем создать самодельный полиспаст.

Принцип работы полиспаста

По сути, полиспаст является системой рычагов, роль которых выполняют части каната, находящиеся между блоками. Как известно, закон рычага гласит что, выигрывая в силе, проигрываешь в расстоянии, а значит, и в скорости, и наоборот. Значит, для перемещения груза на 1 метр механизмом с двойным выигрышем придётся выбрать 2 метра каната, то есть потратить в 2 раза больше времени. Прилагаемое усилие будет в 2 раза меньше массы груза, однако, количество затраченной энергии не изменится.

Точно так же подсчитывается выигрыш по расстоянию, если точки крепления полиспаста и груза поменять местами.

Какие есть приспособы для подъема грузов на высоту?

Зарегистрироваться или войти:. Стальной канат или цепь обладают гораздо большей жесткостью. Так как для сгибания такого троса при набегании на блок требуется дополнительное усилие, его тоже нужно обязательно учитывать.

Сила набегающего и сбегающего троса возникает в результате взаимодействия и трения нитей каната. Как известно, КПД — коэффициент полезного действия, то есть насколько результативна была выполненная работа. Его рассчитывают, как отношение выполненной и затраченной работ. В случае с блоком полиспаста применяется формула:.

Подъемный механизм состоит из нескольких блоков. Суммарный КПД полиспаста не равен арифметической сумме всех отдельных составляющих.

Для вычисления используют куда более сложную формулу, а точнее — систему уравнений, где все силы выражаются через значение первичной S0 и КПД механизма:. Поскольку значение КПД всегда меньше 1, с каждым новым блоком и уравнением в системе значение Sn будет стремительно уменьшаться.

В строительстве во время проведения монтажных работ далеко не всегда есть возможность подогнать подъемный кран. Тогда возникает вопрос, как поднять груз веревкой.

Здравствуйте уважаемые самоделкины. Очень нужен подъёмный кран? Так давайте сделаем его. Малогабаритный, с поворотом и подъёмом стрелы, грузоподъемностью в два мешка цемент, или 30 штук кирпича, или 3 больших ведра бетона. Я себе такой сделал, и теперь не представляю, как бы смог вдвоём с женой построить двухэтажный коттедж, площадью в м 2 , если бы этого крана не было.

И здесь находит свое применение простой полиспаст. Для его изготовления и полноценной работы нужно сделать расчеты, чертежи, правильно подобрать веревку и блоки. Прежде чем приступать к сооружению полиспаста своими руками, нужно внимательно изучить чертежи и подобрать подходящую для себя схему.

Опираться следует на то, как вам будет удобнее разместить конструкцию, какие блоки и трос имеются. Случается, что грузоподъемности блоков полиспаста недостаточно, а сооружать сложный многократный подъемный механизм нет времени и возможности.

Тогда применяют сдвоенные полиспасты, представляющие собой комбинацию из двух одинарных. Этим устройством также можно поднимать груз таким образом, чтобы он двигался строго вертикально, без перекосов. Важнейшую роль в построении полиспаста своими руками играет веревка

Важно, чтобы она не растягивалась. Такие канаты называют статическими

Растяжение и деформация гибкой связи дает серьезные потери эффективности работы.

Для самодельного механизма подойдет синтетический трос, толщина зависит от веса груза. Материал и качество блоков — показатели, которые обеспечат самодельным подъемным устройствам расчетную грузоподъемность. В зависимости от подшипников, которые установлены в блоке, меняется его КПД и это уже учтено в расчетах. Но как поднять груз на высоту своими руками и не уронить его? Чтобы обезопасить груз от возможного обратного хода, можно установить специальный фиксирующий блок, который позволяет веревке двигаться только в одном — нужном направлении.

Когда веревка и блоки готовы, схема выбрана, а расчет произведен, можно приступать к сборке.

Для простого двукратного полиспаста понадобятся:. Самодельный подъемный механизм готов к использованию и обеспечит двойной выигрыш в силе. Теперь, чтобы поднять груз на высоту, достаточно потянуть за конец веревки.

Лебедка из стартера своими руками

Огибая оба ролика, веревка поднимет груз без особых усилий. Если к самодельному механизму, который вы построите по этой инструкции, присоединить электрическую лебедку, получится самый настоящий подъемный кран, выполненный своими руками.

Теперь для подъема груза не придется напрягаться совсем, лебедка все сделает за вас. Даже ручная лебедка сделает подъем груза комфортнее — не нужно стирать руки о канат и переживать, чтобы веревка не выскользнула из рук.

В любом случае, крутить ручку лебедки куда проще. В принципе, даже вне стройплощадки умение в походных условиях с минимумом инструментов и материалов соорудить элементарный полиспаст для лебедки — очень полезный навык. Особенно оценят его автомобилисты, которым посчастливилось застрять на машине где-нибудь в непроходимом месте. Сделанный на скорую руку полиспаст значительно увеличит производительность лебедки.

Расчет полиспаста

Перед изготовлением полиспаста требуется рассчитать основные технические характеристики грузоподъемной конструкции. Расчеты требуется для составления чертежей и производятся согласно параметрам рабочего помещениями и весом груза.

Для определения нагрузок, влияющих на блочную систему в ходе эксплуатации, нужно рассчитать параметры, действующие на отдельные блоки:

- Силу воздействия поднимаемого груза (SC).

- Тяговую силу двигателя (SM).

- Угол отклонения (α). При расчете параметров полиспаста этой характеристикой можно пренебречь, потому что у современных устройств угол отклонения отсутствует.

- Диаметр блока (D).

- Диаметр втулки (d).

Уравнение, использующееся для нахождения моментов силы, имеет следующий вид: SM * R = SC*R + l*SC*R + N* g*d/2, где:

- SM * R – момент силы, с которой груз оказывает влияние на блочную систему.

- l – коэффициент, характеризующий жесткость ручного веревочного каната при огибании ролика. Он зависит от структуры витков троса и определяется экспериментальным методом.

- Нагрузка на ось шкива. Она определяется по формуле: 2*SC*R.

- g – коэффициент, характеризующий силу трения втулки шкивов.

- 97% — используется в качестве среднего значения, если в элементах грузоподъемного устройства присутствуют подшипники качения и втулки из бронзы.

- 95% — используются подшипники скольжения.

- 93% и ниже – при работе грузоподъемного механизма в суровых природных условиях или в помещениях с высокой температурой.

При расчете также рекомендуется определить КПД остальных обводных роликов, в зависимости от конструктивных особенностей грузоподъемного механизма.