Что такое лазерная гравировка по древесине

Самой трудозатратной гравировкой считается лазерная обработка — это инновационный способ удаления слоя материала. Он исключает деформацию, потому что предмет или деталь не нагревается.

Но следует учитывать, что разная древесина по-разному поддается обработке лазерным способом. Лазерная гравировка древесины отличается от лазерной резки, поэтому требуется точность фокусировки луча лазера, правильный подбор оптики. Специалисты не советуют использовать этот метод при гравировке мелких элементов, а при резке учитывать толщину заготовки.

Лазер в отличие от борфрезы для гравера предоставляет уникальную возможность выполнения:

- глубокой рельефной гравировки,

- деревянной мозаики

- бесконтактной обработки без повреждения древесной структуры.

- высокую точность обработки при минимальной ширине реза.

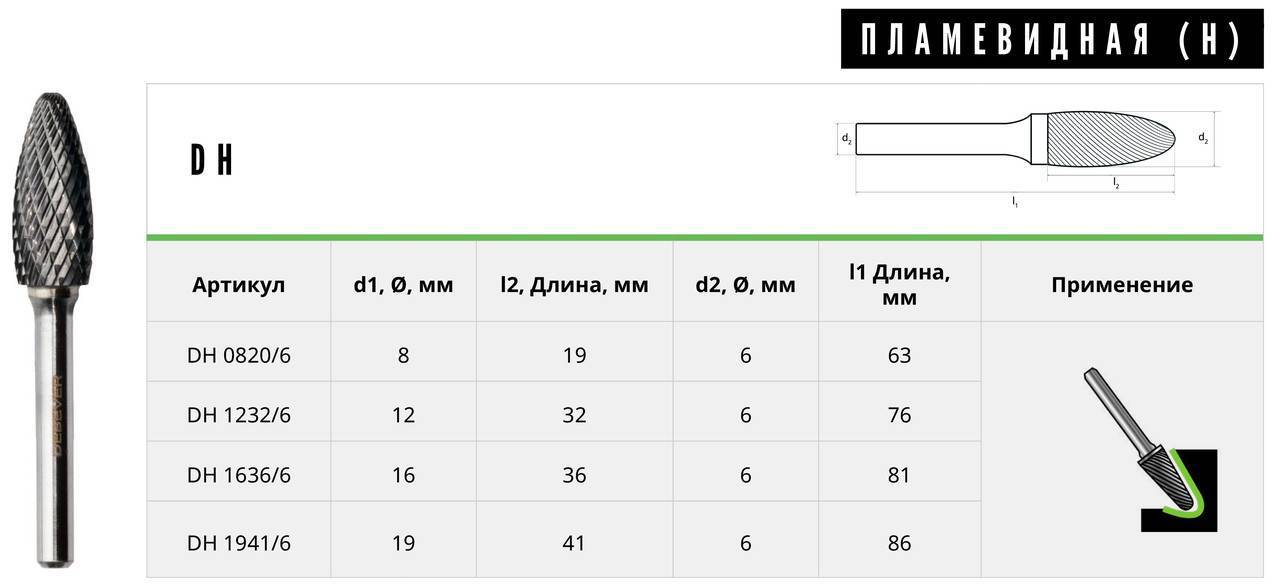

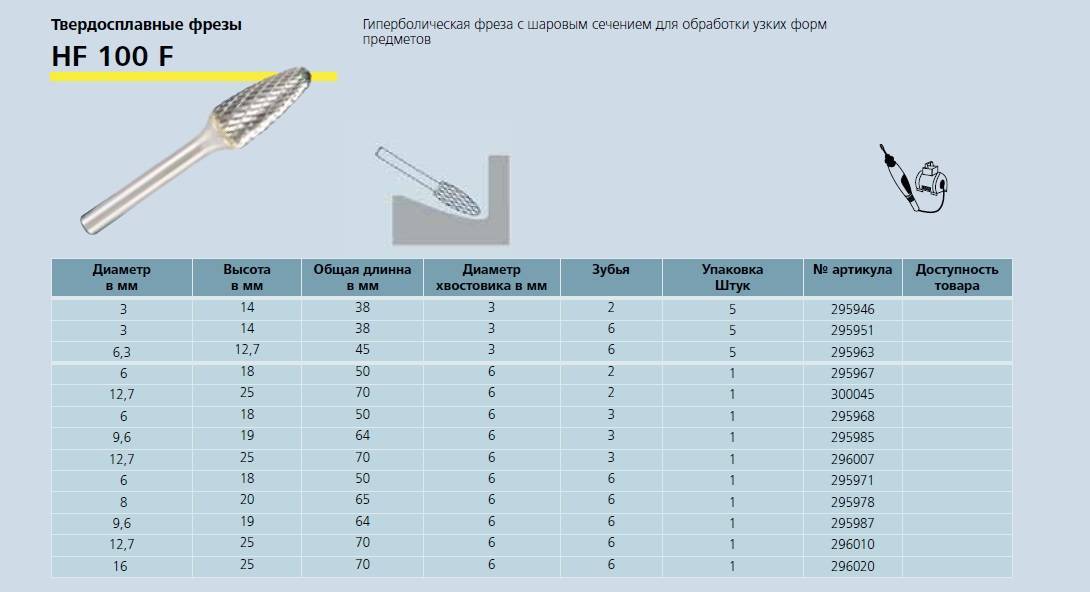

Графы таблицы

Столбцы содержат такие данные:

- Когда производилась конкретная работа — указывается дата.

- Название элементов, подвергшихся соединению.

- Материал, с помощью которого производилась заводская защита этого участка.

- Место стыковки – номер определяется по схеме или чертежу рассматриваемого участка.

- Если производилась сдача и приемка работ – отметка об этом факте.

- Полное название каждого из соединяемых элементов.

- Материал, с помощью которого производились работы по антикоррозийной защите сварных соединений: цинк, алюминий, защитные грунты, лаки, стекло или полимеры.

- Условия окружающей среды, при которых наносилось покрытие: осадки, температурный режим, влажность.

- ФИО выполнившего задачу сотрудника.

- ФИО его руководителя.

- Толщина покрытия.

- Результаты осмотра произведенных работ.

- Подписи исполнителя и его начальника.

- При наличии замечания, которые появились при проверке со стороны мастера, авторского надзора, организации-заказчика и пр.

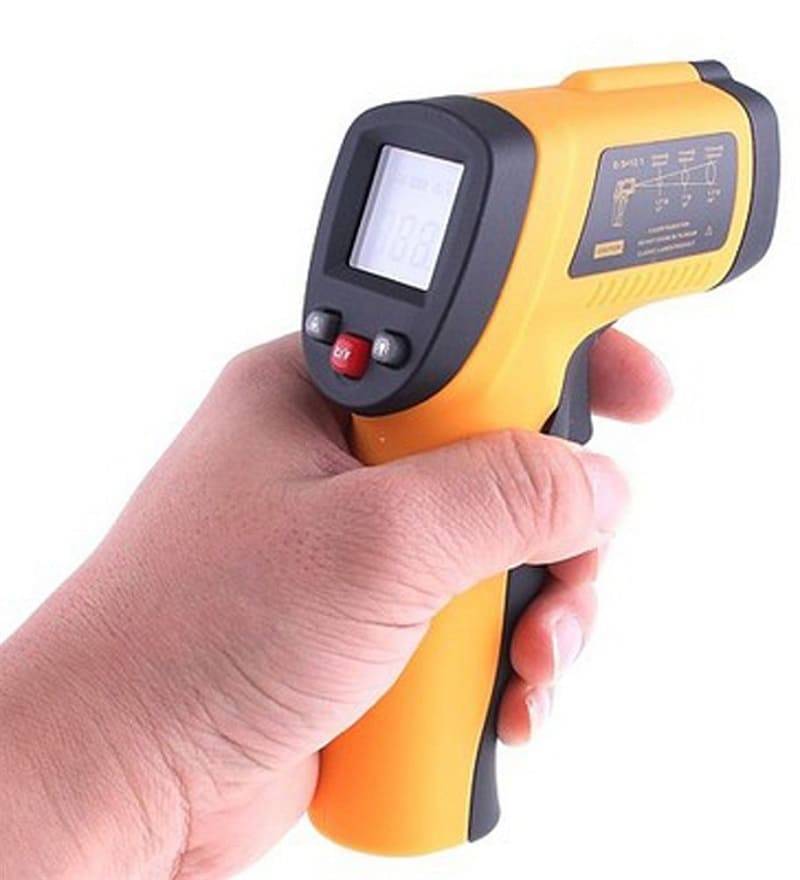

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Как выбирать фрезу по дереву под ручной фрезер

Выбор фрез на рынке стройматериалов очень богат. Ценовой диапазон разнообразен, не всегда возможно определиться, правильно ли делается покупка. Необходимо придерживаться нескольких основных условий для правильного выбора фрезы по дереву.

Качество

Стоит обратить внимание на внешний вид детали. Изделие должно быть без заусенцев, иметь качественную резьбу, посадочные места

Термическая прочность указывается в паспорте, чем выше, тем лучше и надежнее при дальнейшем использовании. Материал припоя, а также соединение хвостика с частью, ответственную за резку.

Качество пайки изделия играет немаловажную роль при действиях с пиломатериалом. Тогда, когда выполняются работы с твердыми породами дерева, необходим определенный запас прочности инструмента

Припой делится на виды и марки, при покупке необходимо обратить внимание на его качество во фрезе. Желательно обращать внимание на инструмент, марка припоя которого не ниже ПСр 37.5. Чем выше цифра – тем лучше показатели надежности, качества детали

Марка обозначается в составе количеством меди и серебра. При соединении способом сварки, использование фрезера становится небезопасным и бессмысленным

Чем выше цифра – тем лучше показатели надежности, качества детали. Марка обозначается в составе количеством меди и серебра. При соединении способом сварки, использование фрезера становится небезопасным и бессмысленным.

Монолитные фрезы необходимо проверять перед использованием. Качество металла определяется надпилом. Если появились заметные царапины или трещины, значит стоит отложить данный инструмент. Оптимальная твердость металла от 58 единиц. Качество выполняемых работ ручным фрезером напрямую зависит от наличия приспособлений и комплектов.

Подбор необходимого инструмента правильный путь к хорошему результату при работе с деревом. Фреза, изготовленная для фрезера по дереву должна отвечать всем стандартам и быть качественно изготовленной. Существует множество наборов, которые предназначены для работ по дереву. Качественный комплект гарантирует не только выполненные поставленные задачи, но и безопасную работу.

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов

Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности

Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Механическая чистка сварного шва

Наиболее простой вариант механической чистки является ручная зачистка проволочной щеткой. Однако намного проще и эффективнее такая обработка выполняется портативным шлифовальным станком или обыкновенной болгаркой, оснащенной лепестковой шлифовальной насадкой или абразивным кругом. С помощью этого метода можно избавиться от многих дефектов сварного шва:

- окалины;

- окислов и заусенцев;

- следов побежалости.

Данная технология любима многими мастерами сварочных работ также за то, что по соотношению «цена – качество» она едва ли не самая выгодная.

Однако очень важно правильно выбрать шлифовальный круг, иначе рассчитывать на отличный результат не приходится. Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов

Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее. Кроме того, использование таких насадок минимизирует возможность образования очага коррозии в месте шлифовки, что очень важно для качественного выполнения ответственной работы

Также важно, чтобы лепестки имели тканевую основу, потому что она надежнее и выносливее, чем бумажная основа, что необходимо для такого агрессивного вида работ, как шлифование сварных швов. Следует отметить, что насадки с тканевой основой, да еще и с покрытием из цирконата алюминия значительно дороже обычных бумажных насадок с напылением оксидом алюминия, однако цена того стоит – работа будет и легче, и эффективнее

Кроме того, использование таких насадок минимизирует возможность образования очага коррозии в месте шлифовки, что очень важно для качественного выполнения ответственной работы.

В зависимости от масштабов и тонкости выполняемой работы следует использовать насадки с разным размером абразивного зерна – в продуктовой линейке основных производителей представлены разнообразные размеры зерна, поэтому нужно иметь в арсенале несколько размеров. Тем более, что для выполнения работы высокого качества потребуется последовательная обработка разными насадками с уменьшением размера зерна.

При этом размер нужно менять последовательно, пропускать можно не более одного размера. А если же нужно добиться зеркальной ровности и блеска сварного шва, то запрещается пропускать даже 1 размер. Иначе может проявиться необработанная риска, и всю работу придется начинать с самого начала.

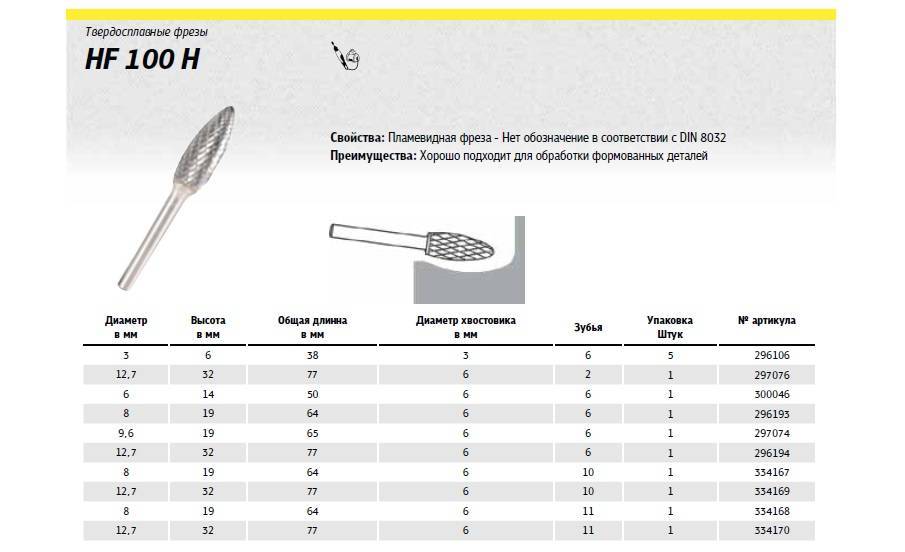

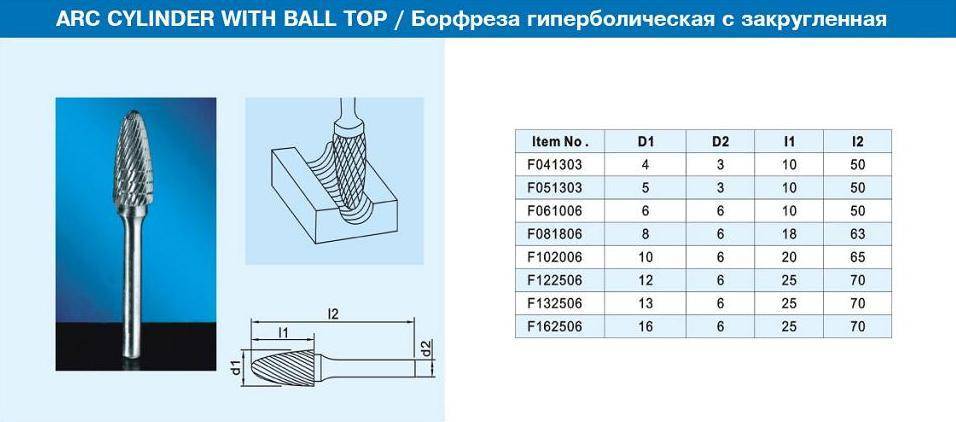

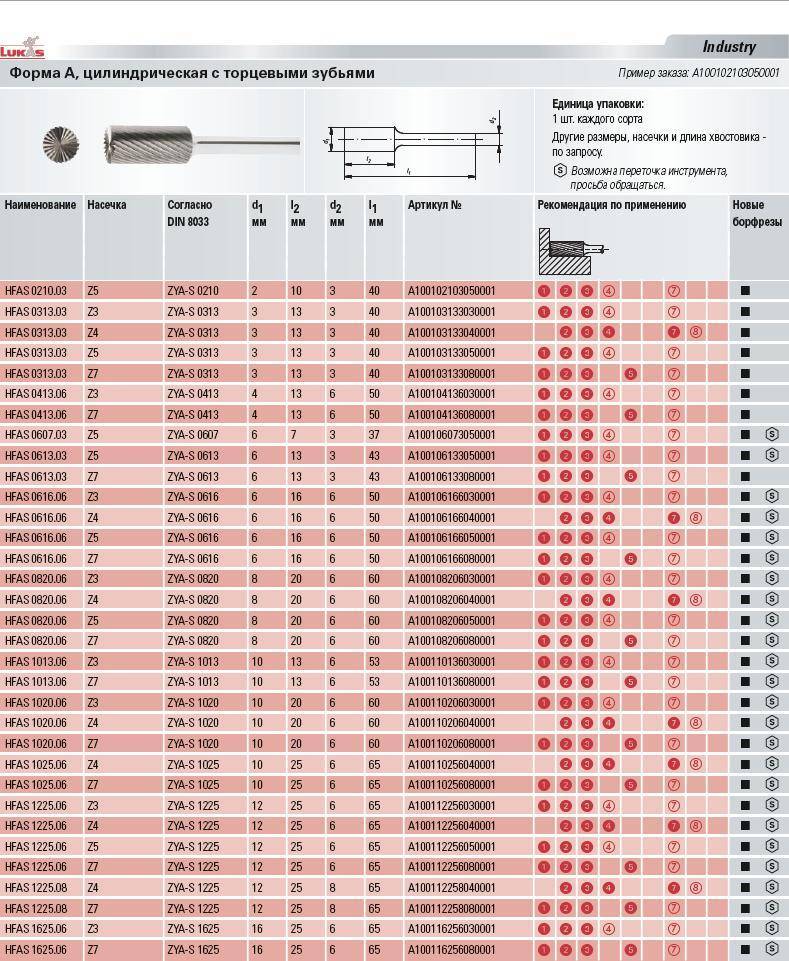

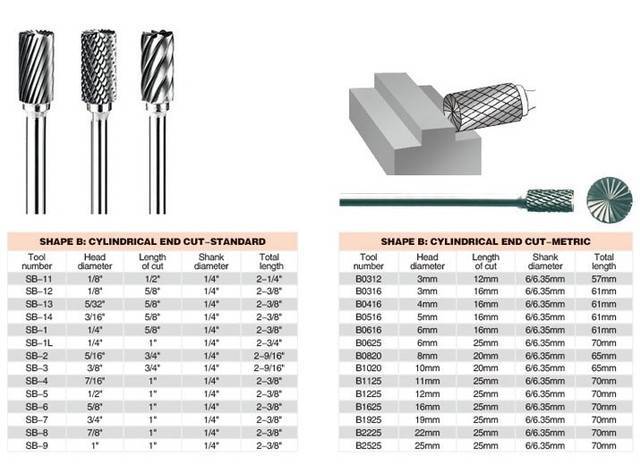

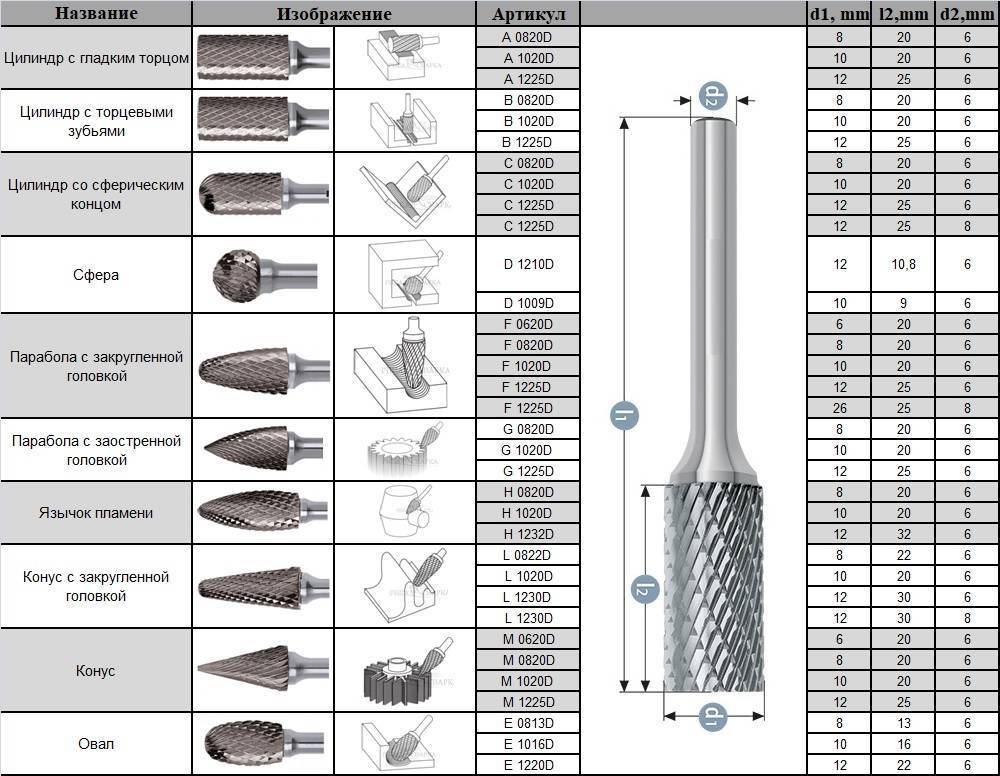

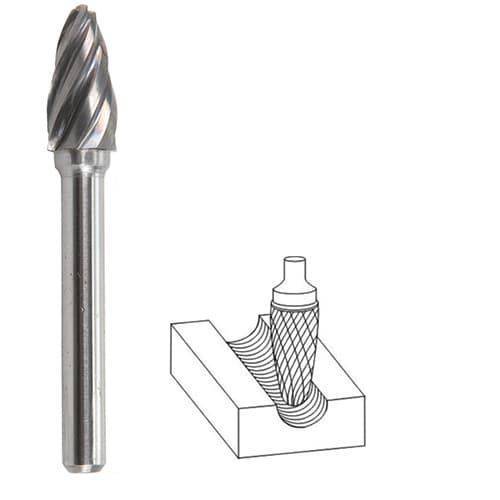

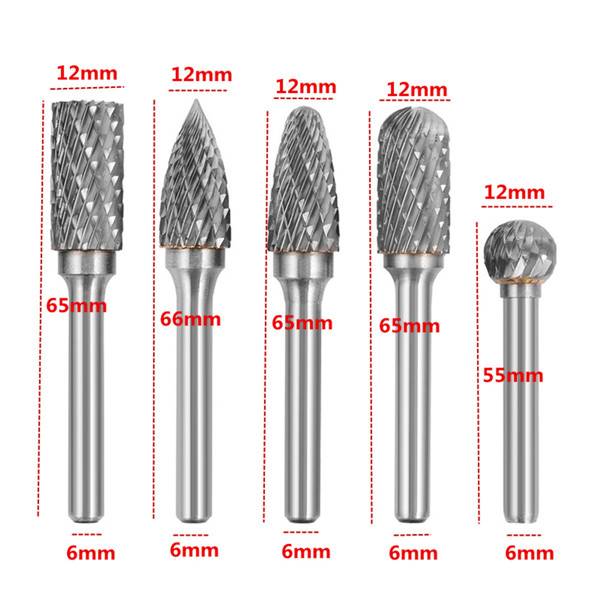

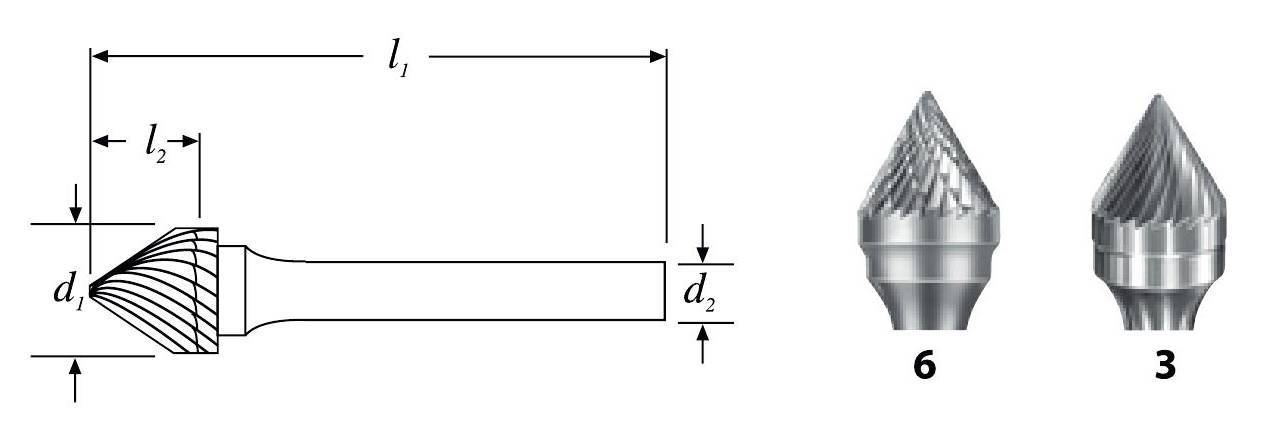

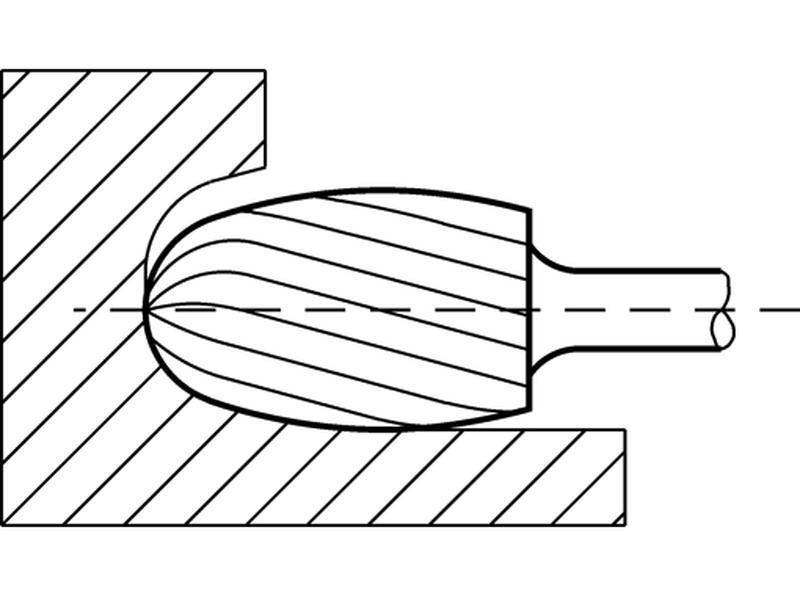

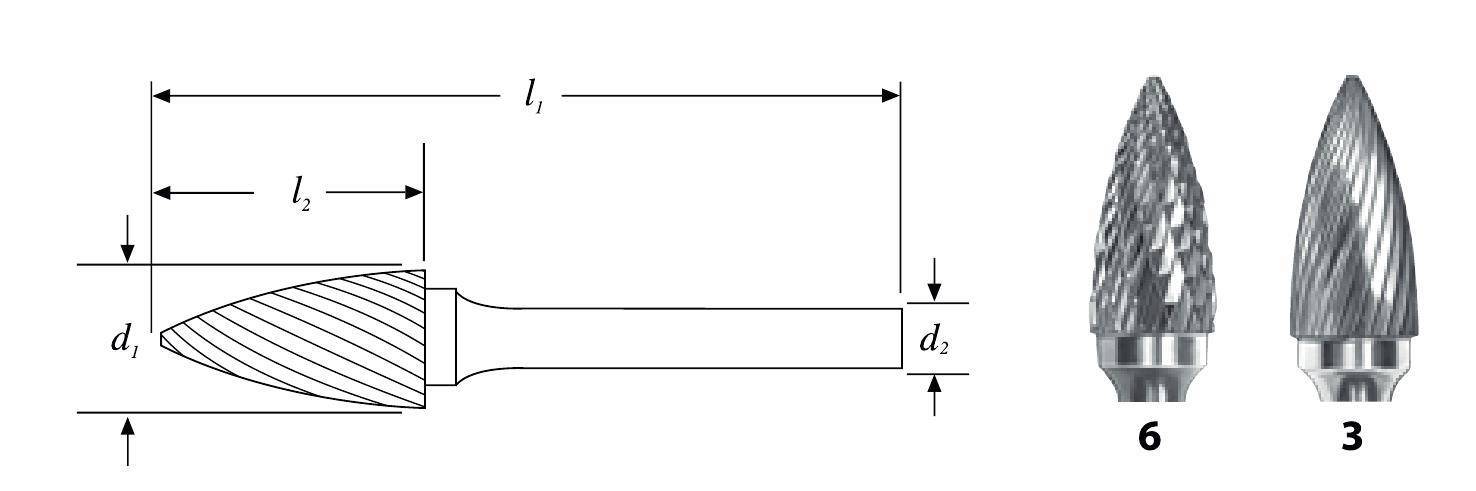

Сложным и в то же время ответственным является шлифование сварных швов в труднодоступных местах – полостях, отверстиях, на тонких кромках, здесь применяются специальные инструменты – борфрезы, которые монтируются в прямую шлифмашину. Борфрезы имеют множество различных форм и размеров, поэтому выбрать подходящий инструмент для работы не составляет никакого труда.

Технические

Увеличение сопротивления усталости за счет повышения коррозионной устойчивости. Состояние поверхности после механической или тепловой обработки деталей может сказываться на сопротивлении усталости по двум причинам:

- Следы инструмента для зачистки сварного шва, остающиеся на поверхности после механической обработки, действуют как концентраторы напряжений.

- Физико-химические изменения в поверхностных слоях металла после механической, химической или тепловой обработок способны существенно влиять на сопротивление металла усталости, как в неблагоприятную, так и в благоприятную сторону.

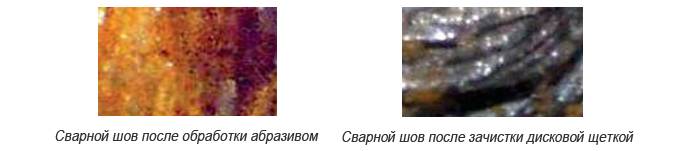

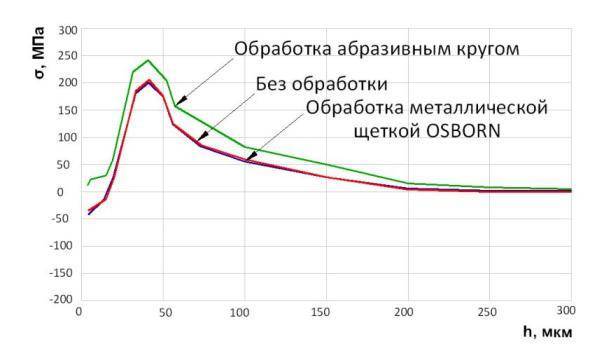

Повышение коррозионной устойчивости. На рисунках ниже приведены результаты пребывания изделия 68 часов в 3% растворе NaCl.

Визуальный осмотр поверхности образцов после коррозионных испытаний показал, что поверхность шва после обработки абразивом полностью покрыта слоем продуктов коррозии бурого цвета (ржавчиной), имеющим плохое сцепление с поверхностью. Поверхность сварного шва, зачищенного дисковыми щетками OSBORN, после коррозионных испытаний окислена в значительно меньшей степени и сохраняет исходный металлический цвет. Таким образом, при обработке сварного шва абразивом торможения растворения в процессе коррозии не происходит.

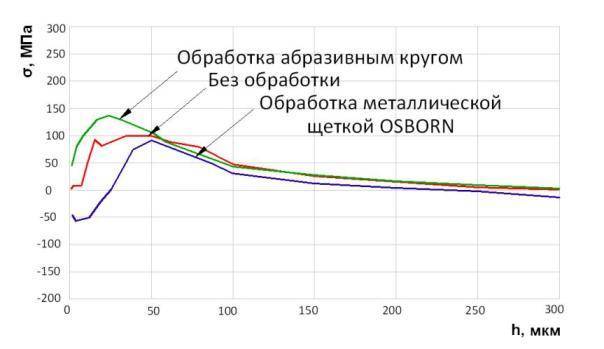

Влияние на остаточные напряжения. Наиболее распространенным технологическим средством повышения ресурсных характеристик изделий и готовых деталей при зачистке сварных швов является поверхностное пластическое деформирование (ППД) металлическими дисковыми щетками. Поверхностно пластическое деформирование металлическими дисковыми щетками упрочняет слои металла и наводит в них сжимающие остаточные напряжения.

На первом графике показано распределение остаточных напряжений в поверхностном слое исходной пластины, обработанной дисковой щеткой OSBORN, абразивным кругом и без обработки. На втором – распределение остаточных напряжений в зоне сварного шва, обработанной дисковой щеткой OSBORN, абразивным кругом и без обработки.

Снижение концентраторов напряжения. При механической обработке под действием сил резания происходит разрушение зерен металла, часть которых срезается, а часть отделяется отрывом. Межзеренный характер разрушения ослабляет границы и приводит к появлению в поверхностном слое вырывов (пустот) и многочисленным пограничным микротрещинам. К поверхностным дефектам обработки следует отнести направленные следы режущего инструмента на поверхности деталей. Особенно нежелательны следы абразивного инструмента из-за снижения сопротивления усталости деталей. После точения и шлифования поверхностей основное влияние на сопротивление усталости оказывают случайные риски от режущего инструмента, глубина которых в 2-2,5 раза превышает среднюю величину Rz. След обработки глубиной 0,3 мм, нанесенный на поверхность полированного образца из титанового сплава ВТ9, снижает предел его выносливости с σ-1=440 до σ-1=340 МПа.

Поверхностные слои определяют прочность детали в целом также и потому, что при основных видах напряженного состояния в реальных деталях (изгиб, кручение) эти слои испытывают максимальное напряжение от внешних нагрузок. Поэтому упрочнение поверхности является радикальной и эффективной мерой повышения усталостной прочности детали в целом. Наряду с упрочнением поверхности очистка сварного шва дисковыми щётками также снижает резкость сечения.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Подключение духового шкафа электролюкс

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой – жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов – работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия – болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка. Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

- Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Если коррозионные повреждения кузова не слишком глубокие – обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

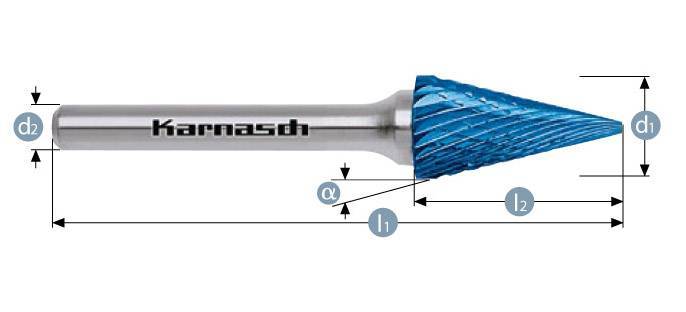

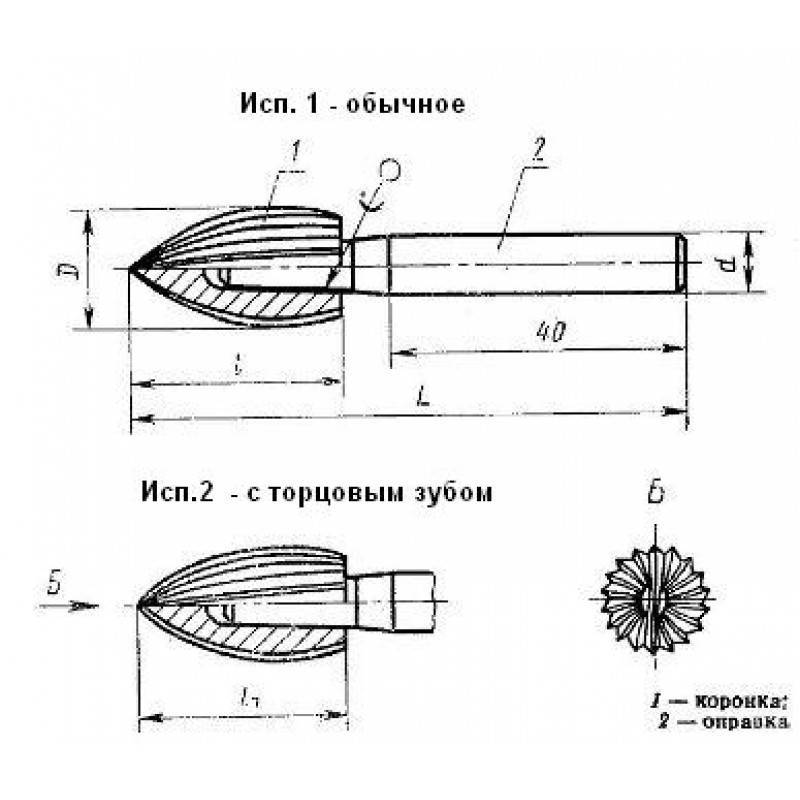

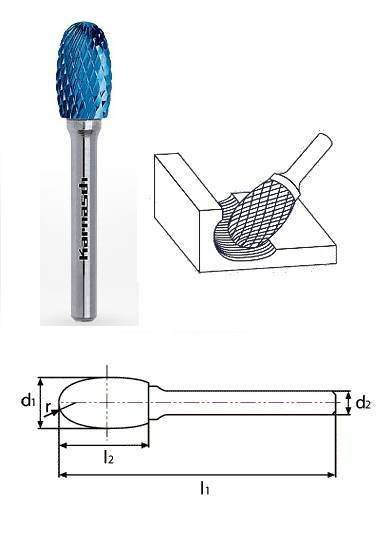

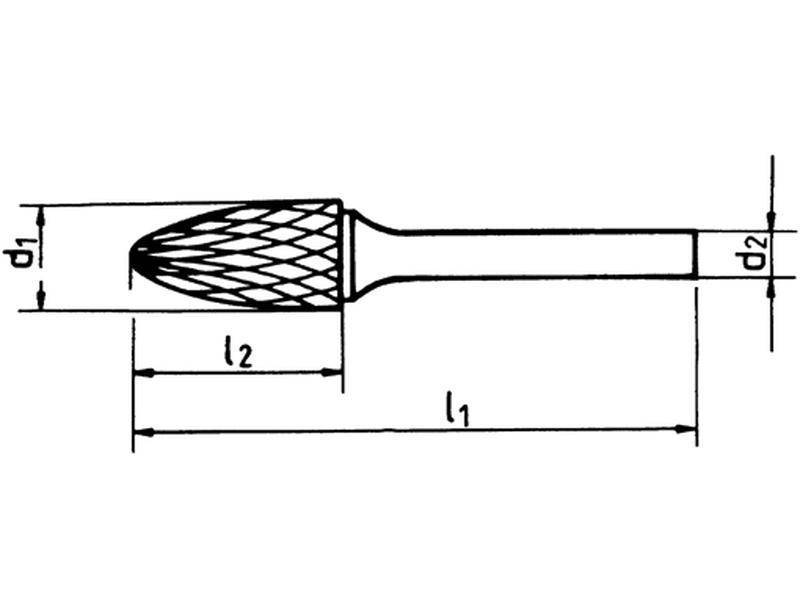

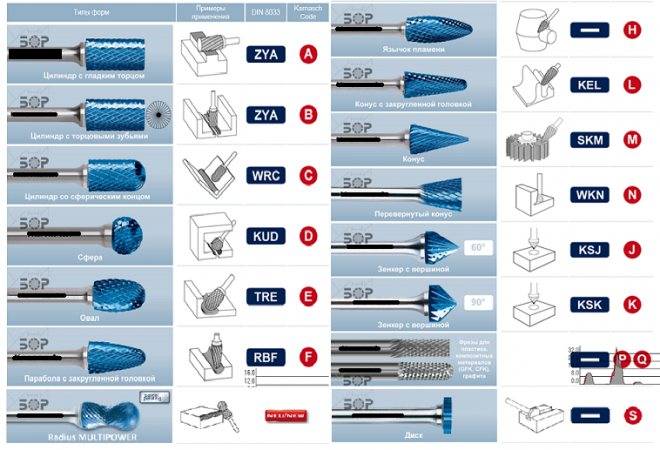

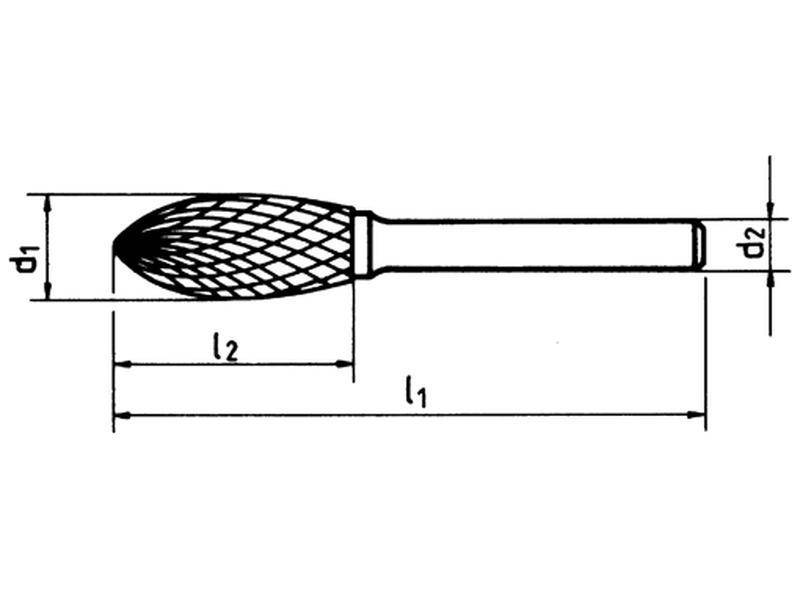

Назначение и особенности инструмента

История борфрез насчитывает не один десяток лет, в течение которых данный инструмент постоянно совершенствовался. Между тем за время, прошедшее с момента изобретения борфрезы, ее конструкция практически не изменилась. Как и прежде, любая шарошка состоит из хвостовика, при помощи которого она фиксируется в патроне используемого оборудования, и рабочей части, выполняющей основную работу по резке.

Обработка при помощи борфрез осуществляется вращающимся инструментом, при этом скорость его вращения может доходить до 60 000 об/мин. В связи с этим при использовании шарошек следует учитывать, что оборудование, на которое они будут установлены, должно обеспечить им высокую скорость вращения.

Преимуществом использования борфрез в паре с ручным инструментом является возможность обработки труднодоступных поверхностей

При выборе борфрез по металлу руководствуются такими параметрами, как:

- тип обработки, которую предстоит выполнить;

- характеристики материала, из которого изготовлено обрабатываемое изделие;

- размеры обрабатываемых элементов.

Насечка борфрезы должна соответствовать типу обрабатываемого материала

Борфрезы, предназначенные для работ по металлу, благодаря своим характеристикам и функциональным возможностям находят широкое применение во многих сферах. Это, в частности, машино- и автомобилестроение, электронная промышленность, ювелирное дело, полиграфия и др.

Борфрезами, рабочая часть которых может иметь очень миниатюрные размеры и различную конфигурацию, выполняют обработку рабочих поверхностей матриц и литейных форм, наносят на поверхность изделий из металла различные узоры и надписи, растачивают и шлифуют отверстия и пазы, отличающиеся даже значительной глубиной и сложной конфигурацией.

Граверные борфрезы для миниатюрных работ

Среди домашних умельцев борфрезы по металлу также пользуются большой популярностью. Используя такой универсальный и эффективный инструмент, установленный на обычную электрическую дрель или шуруповерт, можно быстро и аккуратно зачистить сварной шов, расточить отверстие или паз, снять с детали острые края, отшлифовать мелкие элементы из металла, сделать поверхность металлического изделия идеально ровной и гладкой.

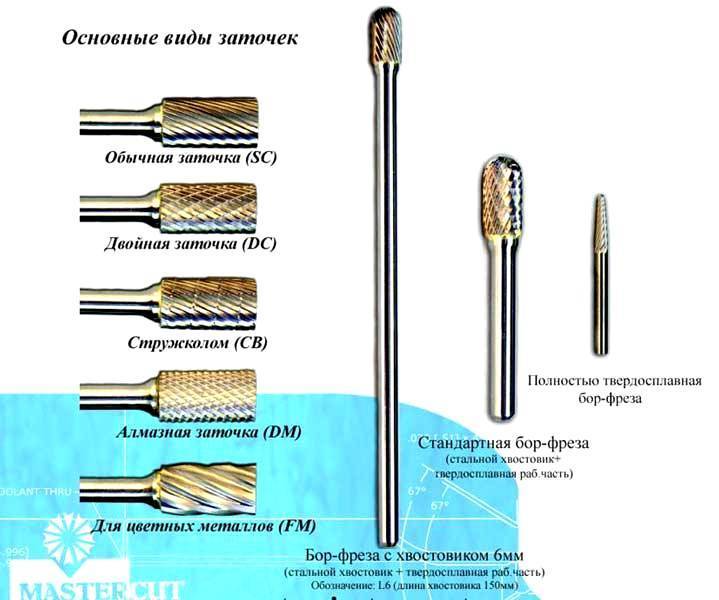

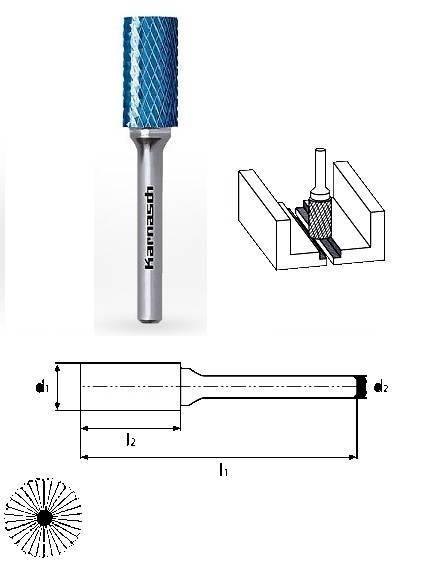

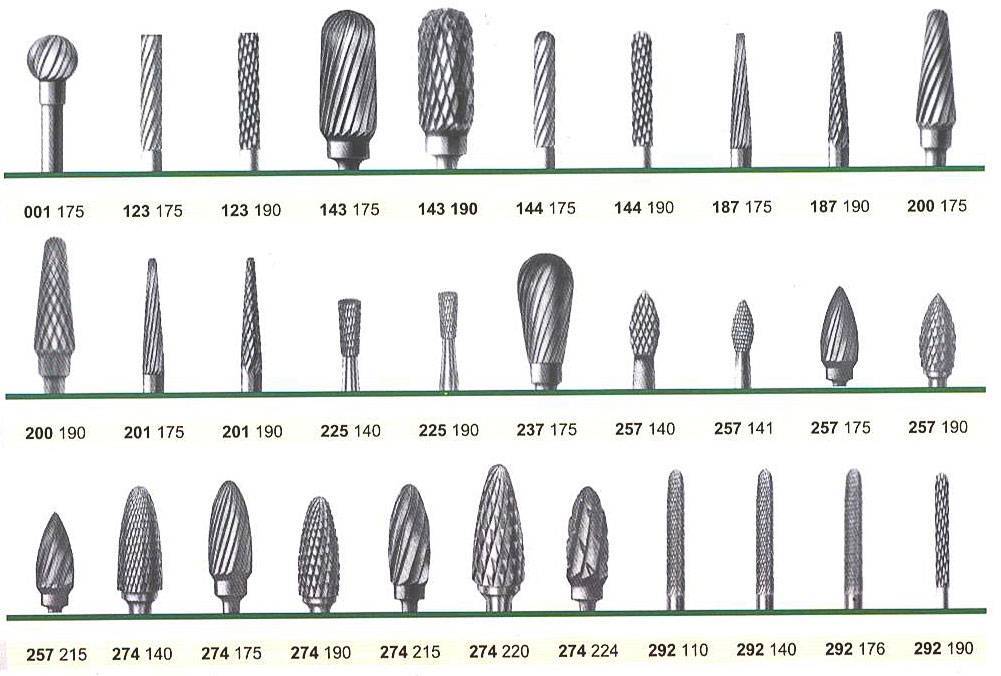

Профили рабочей части

Стандартная заточка. Имеет одну длинную насечку. Подходит для литых деталей, сварочных швов, сплавов, латуни, стали, в том числе и стойкой термообработанной. Позволяет делать большие припуски. Стружка — длинная. Эффективность оптимальна.

Двойная заточка. Имеет крестообразные насечки на рабочей поверхности, в результате чего образуются зубцы. Универсальный тип. Подходит для работы с любыми материалами. Уменьшает вибрацию борфрезы, что позволяет лучше контролировать процесс. Обеспечивает высокую скорость реза. Оставляет чистую гладкую поверхность. Образовавшиеся в результате насечки зубья бывают прямые и разнонаправленные. Борфреза с такой заточкой производит мелкую стружку.

Крупная заточка. Имеет одну широкую насечку (ширина и угол могут отличаться). Отлично подходит для мягких материалов, таких как алюминий, и там, где нужно снять большой объём. Быстрая работа с крупной стружкой.

Материал и конструкция

Борфреза представляет собой составной инструмент: к цилиндрическому хвостовику, изготавливаемому из среднеуглеродистых легированных сталей типа 30ХГСА, пайкой присоединяется рабочая часть. Она может быть:

- Из инструментальной углеродистой стали (У10А, У12А), часто предназначенные для дрели. Стойкость такого инструмента невелика, поэтому его используют при обработке относительно мягких материалов. Например, такой борфрезой на гравере можно оформлять рисунки кафельной плитки, либо керамической чашки. Второй вариант – редкость подобных работ в домашнем хозяйстве, из-за чего приобретать дорогую шарошку нецелесообразно.

- Из быстрорежущей стали типа Р6М5. Инструмент обойдётся дороже, зато и возможности его применения существенно расширяются. Высокая красностойкость быстрорежущих сталей позволяет эффективно обрабатывать практически все марки углеродистых и среднелегированных сталей. При этом тепловая деформация рабочей части незначительна, что позитивно сказывается на точности работ.

- Твердосплавные борфрезы, рабочая часть которых выполнена из металлокерамики типа ВК25 или ВК30 (встречаются также из безвольфрамовых твёрдых сплавов или минералокерамики). Таким инструментом можно шлифовать высокопрочные жаростойкие и нержавеющие стали, а также чугун.

- Особостойкие борфрезы с алмазным напылением рабочих кромок. Представляют собой профессиональный инструмент, и используются при массовом выполнении подобного рода операций. Отличаются максимальной стоимостью.

Рассматриваемую оснастку можно применять на любом оборудовании, которое оснащено вращающейся рабочей головкой, а патрон способен надёжно закрепить хвостовик борфрезы (диаметр хвостовой части чаще всего стандартный: 6 или 8 мм, хотя гравировальные шарошки отличаются более миниатюрными размерами). Среди такого оборудования – высокооборотистая электродрель, а также скоростной шлифовальный или сверлильный станок.

Единственное условие заключается в том, что борфреза является не силовым, а динамическим инструментом, и адаптирована под применение со скоростью вращения шпинделя не ниже 60000…65000 мин-1.

Полировка

После шлифования, например, камня, металла (особенно нержавеющей стали) некоторые изделия необходимо привести к товарному виду, то есть довести до зеркального блеска. С помощью УШМ это можно сделать, применяя в качестве насадок круги из войлока, губок, поролона, меха, микрофибры и других подобных материалов (которых существует великое множество). Работают такие полировальные насадки совместно с наносимыми на поверхность обрабатываемой заготовки или непосредственно на круг полировальными пастами.

УШМ (болгарка) BOSCH GWS 13-125 CIE подходит для полировки. Фото 220Вольт

Полировальная паста (жидкая или твердая) – это многокомпонентная смесь, в основе которой находится абразивный материал и связующее вещество. Для такого тонкого процесса как полировка не следует применять (за редким исключением) высокую скорость вращения рабочей насадки, на малых оборотах оператор имеет значительно больше шансов не совершить ошибку. Поэтому для данного вида обработки применение болгарок с регулировкой оборотов имеет приоритетное значение.

УШМ с регулировкой оборотов казалось бы должно решить проблемы полировки лакокрасочного покрытия автомобилей. Однако здесь используются специальные полировальные машинки с оборотами значительно меньшими (около 600 об/мин), чем нижний предел регулирования частоты вращения у УШМ (около 2000 об/мин). Опытными пользователями болгарками на таких оборотах с большей степенью риска допустить прожог лакокрасочного покрытия можно заполировать лишь мелкие царапины. Убрать матовость или голограмму кузовного покрытия автомобиля с помощью УШМ даже не стоит браться, чтобы не нанести еще большего урона автомобилю.

Как выбрать гравер для работы вручную

Ручная гравировка на дереве занимает много времени, требует наличия:

- набора штихелей – стальных стержней с концами разной формы,

- пуансона для проведения пунктиров,

- лампы с линзой,

- приспособление под укладку заготовки,

- плоской подушечки с песком.

Ручные фрезеры оснащаются так называемыми пальчиковыми конструкциями. Благодаря научно-техническому прогрессу современный рынок предлагает граверам современные виды инструментов для резьбы по дереву, работающие от электросети. Производители позиционируют их как дрели небольших форматов.

Начинающим мастерам следует обращать внимание на основные параметры:

- количество оборотов шпинделя,

- уровень энергопотребления.

Изображение в виде штрихового орнамента получается после прорезки дерева на необходимую глубину.

Комплекты электрических инструментов оснащаются:

- эргономичной рукояткой,

- цангами,

- фрезерной, угловой приставками.

В 99% случаях комплектация ручного гравера по дереву состоит из:

- классических фрез, фиксирующихся цангой или переходником,

- буров с шарообразными наконечниками,

- щеток для черновой обработки заготовок и финишной обработки,

- набора сверл,

- раскроечных дисков.

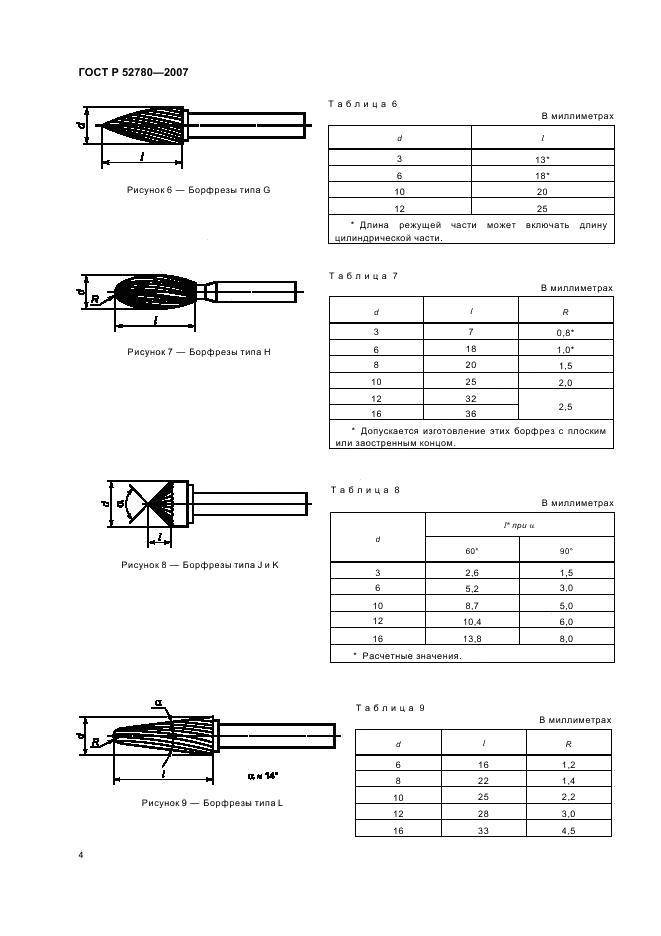

Приложение ДА (справочное). Информация о причинах включения в стандарт дополнительных положений по сравнению с примененными международными стандартами

Приложение ДА(справочное)

Таблица ДА.1

Разделы, подразделы, пункты настоящего стандарта, включающие дополнительные положения | Объяснение причин включения дополнительных положений | ||

Раздел | Подраздел | Пункт | |

3 | 3.4 | 3.4.1-3.4.8, 3.4.10 | Требования, необходимые для производства борфрез, в том числе и таких, профиль зубьев которых обрабатывается до окончательного спекания и не подлежит заточке (нормальная точность) |

3.4.11, 3.4.12 | Требования, выполнение которых необходимы для обеспечения надежности борфрез | ||

3.5 | 3.5.1, 3.5.1* | Обеспечение достоверности борфрез настоящему стандарту | |

3.6 | – | ||

4 | – | 4.1-4.3 | Необходимые требования для обеспечения приемки борфрез в соответствии с ГОСТ 23726, а также контроля изготовления борфрез и их испытаний на соответствие заданными значениями стойкости |

5 | 5.1-5.7 | ||

6 | – | – | Требование по соответствию транспортирования и хранения ГОСТ 18088 направлено на обеспечение сохранности борфрез |

________________* Текст документа соответствует оригиналу. – .

Технология изготовления борфрез

Изготовление борфрез ведется в два этапа.

- Изготовление хвостовика для борфрезы.

Пруток разрезается.

- Один его конец заправляется на шлифовально-обдирочном станке.

- Пруток правится на правильно-калибровочном станке.

- Конец подрезается, центрируется и отрезается.

- Подрезается второй конец.

- Протачивается конус и снимается фаска.

- На конусе фрезеруется канавка.

Производство борфрезы.

- К хвостовику припаивается заготовка.

Удаляются остатки флюса.

Хвостовик протачивается по наружному диаметру.

Снимается фаска и подрезается шейка.

Происходят закалка и отпуск.

Хвостовик шлифуется по диаметру.

Рабочая часть шлифуется по наружному диаметру.

Обрабатывается профиль головки.

Шлифуются шейка рабочей части и торец хвостовой части.

Шлифуются зубья борфрезы.

Изделие промывается.

Наносится маркировка.

Фотография №3: изготовление борфрезы

Как правильно пользоваться?

После покупки шарошки по металлу нельзя бездумно браться за работу. Нужно учитывать ряд правил, которые помогут продлить долговечность оснастки, сохранить целостность обрабатываемой детали:

- Перед тем как запускать дрель или двигатель оборудования нужно закрепить заготовку, продумать план работ, чтобы не останавливаться во время обработки.

- Выбирать электроинструмент с большим запасом мощности.

- При запущенном двигателе нельзя притрагиваться к рабочей поверхности хвостовиком. Это может спровоцировать поломку оснастки.

- Категорически запрещается давить на инструмент сверху. Борфреза сломается от повышения нагрузки.

- Чтобы увеличить долговечность фрезы, нужно использовать специальные смазки. Они улучшают скольжение, охлаждают рабочую зону.

- Перед началом работы необходимо проверять целостность хвостовика и рабочей головки. При наличии сколов, трещин, неровностей на режущей части её необходимо заменить.

Автослесари, кузнецы, жестянщики рекомендуют работать на максимальных оборотах дрели. Это позволяет улучшить параметры рабочего процесса, добиться лучшего результата. Высокие обороты позволяют снизить риск заклинивания фрезы в заготовке.

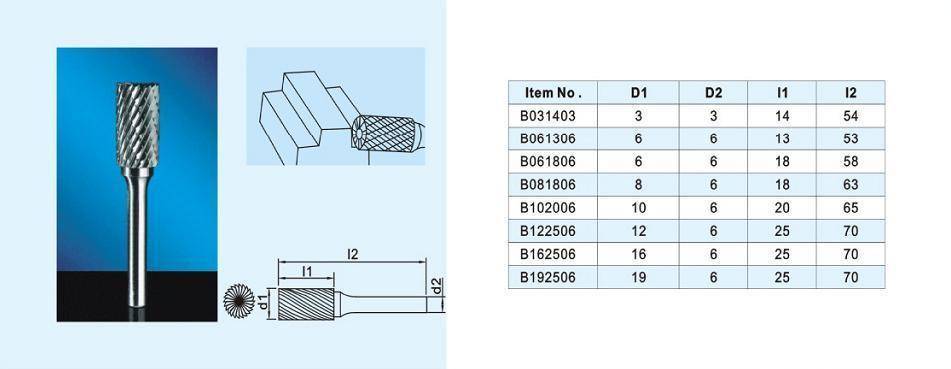

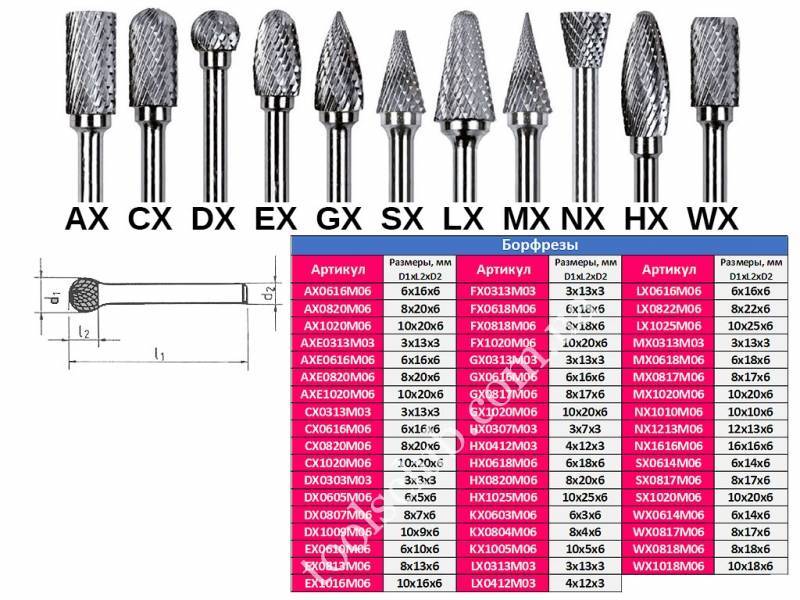

Борфрезы по металлу — незаменимая оснастка, которая используется как в быту, так и на производстве. Бывают разные виды фрез

При работе с ними важно учитывать ряд правил, уметь выбирать оснастку в строительном магазине