Характеристики быстрорежущих сталей

Горячая твердость

При нормальной температуре твердость углеродистой стали даже несколько выше твердости быстрорежущей стали. Однако в процессе работы режущего инструмента происходит интенсивное выделение тепла. При этом до 80 % выделившегося тепла уходит на разогрев инструмента. Вследствие повышения температуры режущей кромки начинается отпуск материала инструмента и снижается его твердость.

После нагрева до 200 °C твердость углеродистой стали начинает быстро падать. Для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °C. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500—600 °C. Инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали.

Красностойкость

Если горячая твердость характеризует то, какую температуру сталь может выдержать, то красностойкость характеризует, сколько времени сталь будет выдерживать такую температуру. То есть насколько длительное время закаленная и отпущенная сталь будет сопротивляться разупрочнению при разогреве.

Существует несколько характеристик красностойкости. Приведем две из них.

Первая характеристика показывает, какую твердость будет иметь сталь после отпуска при определенной температуре в течение заданного времени.

Второй способ охарактеризовать красностойкость основан на том, что интенсивность снижения горячей твердости можно измерить не только при высокой температуре, но и при комнатной, так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резания, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

| Марка стали | Температура отпуска, °C | Время выдержки, час | Твердость, HRCэ |

|---|---|---|---|

| У7, У8, У10, У12 | 150—160 | 1 | 63 |

| Р9 | 580 | 4 | |

| У7, У8, У10, У12 | 200—220 | 1 | 59 |

| Р6М5К5, Р9, Р9М4К8, Р18 | 620—630 | 4 |

Сопротивление разрушению

Кроме «горячих» свойств, от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (более 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить, и это увеличивает производительность процесса резания.

Химический состав быстрорежущих сталей

| Марка стали | C | Cr | W | Mo | V | Co |

|---|---|---|---|---|---|---|

| Р0М2Ф3 | 1,10—1,25 | 3,8—4,6 | — | 2,3—2,9 | 2,6—3,3 | — |

| Р6М5 | 0,82—0,90 | 3,8—4,4 | 5,5—6,5 | 4,8—5,3 | 1,7—2,1 | < 0,50 |

| Р6М5Ф2К8 | 0,95—1,05 | 3,8—4,4 | 5,5—6,6 | 4,6—5,2 | 1,8—2,4 | 7,5—8,5 |

| Р9 | 0,85—0,95 | 3,8—4,4 | 8,5—10,0 | < 1,0 | 2,0—2,6 | — |

| Р18 | 0,73—0,83 | 3,8—4,4 | 17,0—18,5 | < 1,0 | 1,0—1,4 | < 0,50 |

Стоимость металла в продукции

Купить Р6М5 в готовых изделиях несложно, однако стоимость сплава достаточно высока. Приведем небольшой прайс-лист изделий из стали этой марки. Так круг инструментальный, в зависимости от толщины: 2, 5 или 16 мм, стоит 1350, 1200, 600 рублей за килограмм, соответственно. Стоимость полосы инструментальной чуть ниже и составляет 620 рублей за килограмм.

Несомненно, цены на металл марки Р6М5 в продукции могут варьироваться, поэтому приведенные цифры стоит воспринимать относительно, только, чтобы определить уровень стоимости сплава. С другой стороны, высокие расценки на быстрорез, делают металл достаточно популярным при сбыте металлолома (см. лом быстрореза). Стоимость вторичной быстрорежущей стали существенно превосходит аналоги обычных марок металла. Альтернативно, изделия из сплава Р6М5, отслужившие свой эксплуатационный ресурс, могут использоваться как деловой лом, с более высокой стоимостью.

Красностойкость — быстрорежущая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Красностойкость — быстрорежущая сталь

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Ванадий является сильным кар бидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность ехали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске.

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Таким образом, для получения красностойкости быстрорежущей стали температура ее закалки должна быть достаточно высокой. Однако существуют границы температур, выше которых быстрорежущую сталь нагревать не следует, так как начинается интенсивный рост зерна и оплавление кромок инструмента. Для стали Р18 такой границей является температура 1300 С, а для стали Р9 1250 С.

В отожженной быстрорежущей стали легирующие элементы присутствуют главным образом в карбидах. Для создания красностойкости необходимо перевести в твердый раствор возможно больше вольфрама, хрома и ванадия растворением сложных карбидов при нагреве для закалки. С повышением температуры нагрева возрастает количество растворяющихся карбидов, а следовательно, красностойкость быстрорежущей стали.

Высокая температура нагрева способствует растворению в аус-тените большого количества карбидов — таким путем получается высоколегированный аустенит. При охлаждении аустенита образуется высоколегированный мартенсит, содержащий значительное количество вольфрама, а также ванадий и хром. Такой мартенсит не претерпевает распада при нагреве до 600 С, что и обусловливает красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению ее качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2 v 2С), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению се качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2W2C), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует — повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Страницы: 1 2

www.ngpedia.ru

Быстрорежущая сталь. Инструментальные быстрорежущие стали. Марки быстрорежущих сталей. Термообработка быстрорежущих сталей.

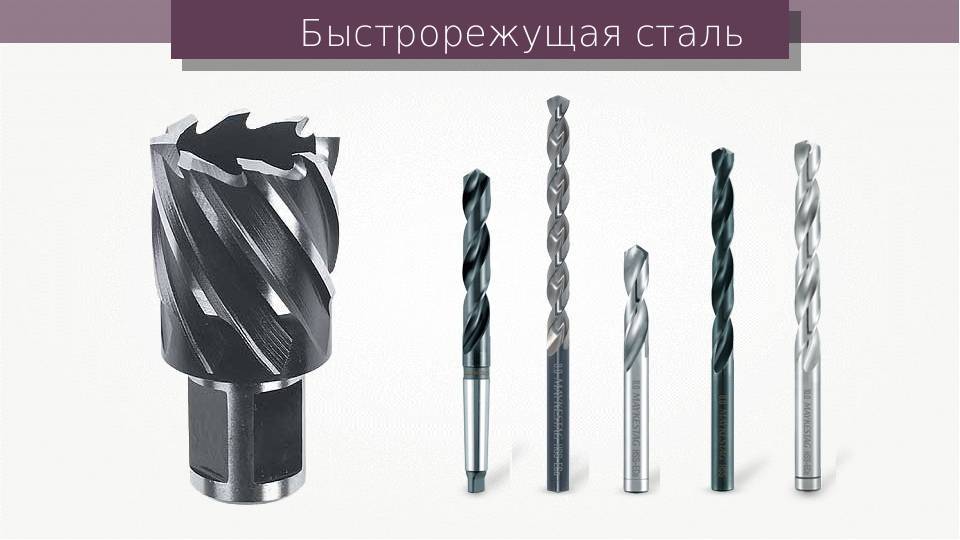

Быстрорежущая сталь

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания. Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию. Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

Термообработка быстрорежущих сталей

Затем проводят отжиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием. Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС. Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС.

График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды. Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов. Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами режущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Маркировка HSS-сверл, их виды и отечественные аналоги

Все сверла, изготовленные на основе HSS-стали, имеют соответствующую маркировку. Существуют три разновидности этой стали.

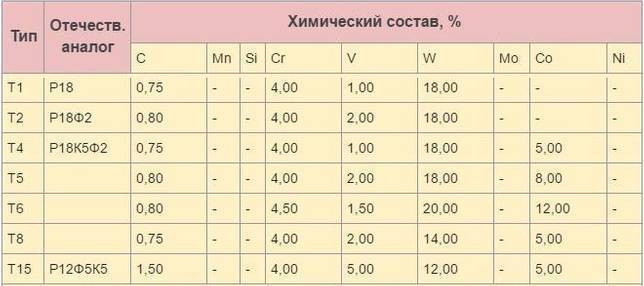

Вольфрамовая (T1–T15).

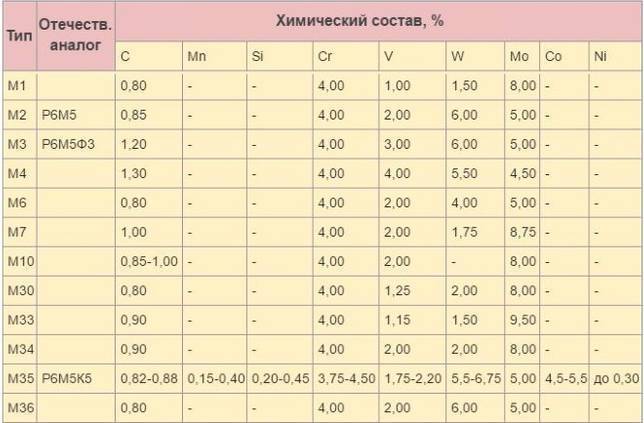

Молибденовая (М1–М36).

Высоколегированная (М41–М62).

Вольфрамовые HSS-сверла

Из этой группы максимально широкое распространение получили сверла, изготовленные из четырех типов сталей.

T1 (отечественный аналог — Р18). Из этой HSS-стали (18 % вольфрама) с высокими характеристиками (шлифуемость, прочность и износостойкость) изготавливают сверла и иные инструменты общего назначения. Лучше всего они подходят для обработки углеродистых и легированных конструкционных сталей.

T2 (отечественный аналог — Р18Ф2). Сплав содержит 2 % ванадия. Его используют для изготовления чистовых и получистовых сверл, предназначенных для обработки среднелегированных конструкционных сталей.

T3 (отечественный аналог — Р18K5Ф2). Сплав содержит 18 % вольфрама, 5 % кобальта и 2 % ванадия. Такие инструменты отличаются повышенными вторичной твердостью и износостойкостью, но имеют низкую шлифуемость. Сверла этого типа лучше всего подходят для обработки заготовок из высокопрочных, коррозионностойких и жаропрочных сталей и сплавов.

T15 (отечественный аналог — Р12Ф5К5). Эта маркировка на HSS-сверлах означает, что в сплав кроме 12 % вольфрама добавлены ванадий (5 %) и кобальт (5 %). Эти инструменты отличаются высокими прочностью, вязкостью и износостойкостью. Их используют при сверлении труднообрабатываемых материалов.

Изображение №1: состав вольфрамовых HSS-сталей

Молибденовые HSS-сверла

Основной легирующий компонент сталей этой группы — молибден. Также в разных количествах могут содержаться:

вольфрам,

кобальт;

ванадий;

углерод;

и иные компоненты.

Изображение №2: состав молибденовых HSS-сталей

Самое широкое распространение получили HSS-сверла, изготовленные из следующих типов молибденовых быстрорежущих сталей.

M1. Из стали данной марки (8 % молибдена) производят инструменты общего назначения. Такие HSS-сверла отличаются высокими гибкостью и стойкостью к ударным нагрузкам. Красностойкость ниже, чем у аналогов.

M2 (отечественный аналог — Р6М5). Это самый распространенный материал для производства HSS-сверл. Сплав содержит 6 % вольфрама и 5 % молибдена. Обладает сбалансированными прочностью, твердостью и теплостойкостью.

M3 (отечественный аналог — Р6М5Ф3). Этот сплав также содержит 3 % ванадия. HSS-сверла из такой стали отличаются более низкой абразивной изнашиваемостью.

M7. Основные легирующие компоненты — молибден (8,75 %), ванадий (2 %) и вольфрам (1,75 %). Сверла, изготовленные из этой HSS-стали, применяют для сверления твердых и толстолистовых металлов.

M35 (отечественный аналог — Р6М5К5). Кроме вольфрама молибдена и ванадия данный сплав содержит кобальт (5 %), а также в небольших количествах марганец, кремний и никель. Преимущества этого материала — хорошая вязкость, отличная шлифуемость, тепло- и износостойкость. HSS-сверла, изготовленные из данного сплава, применяют при обработке заготовок из улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

Высоколегированные HSS-сверла

Для производства высоколегированных HSS-сверл (обладающих высокой ударной вязкостью и эксплуатируемых в холодных условиях), используют сплавы молибденовой группы, которые подвергают специальной термической обработке.

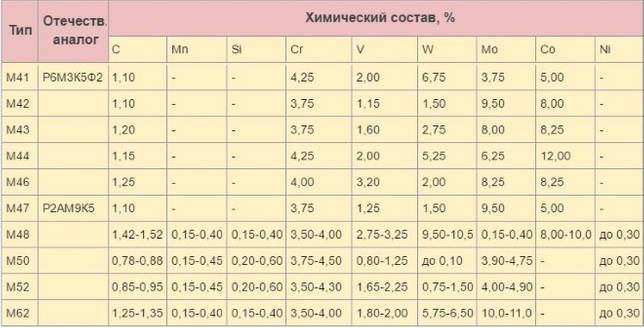

Изображение №3: состав высоколегированных HSS-сталей

M47 (отечественный аналог — Р2АМ9К5). В больших количествах содержит молибден (9 %) и кобальт (4,7–5,2 %). Сплав имеет повышенную склонность к обезуглероживанию и перегреву при закалке. Шлифуемость — низкая. HSS-сверла из этого сплава применяют для обработки заготовок из улучшенных легированных и нержавеющих сталей.

M42. Содержит большое количество кобальта и молибдена (8 и 9,5 %, соответственно). HSS-сверла, изготовленные из этого сплава, отличаются повышенными красностойкостью и устойчивостью к истиранию. Такие инструменты применяют при обработке вязких и сложных металлов.

Это интересно: Сварка нержавейки в домашних условиях: варианты, советы, видео

Улучшение параметров изделий

Для того, чтобы инструменты, изготовленные из этой разновидности сталей, имели повышенную прочность, устойчивость к износу и влиянию коррозии, их поверхность подвергается специальной обработке. Имеются следующие ее варианты:

- Обработка азотом, выполняющая в полностью газовой среде, в составе которой находится 80% азота, и 20% аммиака, или же 100% аммиака. Необходимое время для исполнения подобной технологической операции составляет от 10 до 40 минут, а температура – от 550 до 6600 градусов. Применение газовой среды, одновременно с аммиаком и формалином, давало возможность создания менее хрупкого слоя на поверхности;

- Процесс насыщения углеродом и азотом, иначе называемый цианирование, так как оно выполняется в расплаве натриевых солей. По тому назначению, которое имеет указанная деталь , можно выяснить, куда она будет использована, и отрегулировать туда подачу вещества для обработки;

- Сульфидирование, при котором выполняется погружение в жидкую ванну с жидким серным оксидом с добавлением серных оксидов. Температура, при которой выполняется процедура, составляет от 550 до 6600 градусов по Цельсию.

Кроме того, те инструменты, которые производятся их быстрорежущей стали, могут подвергать обработке паром, что дает возможность улучшения прочности их поверхностей и сохранения ее на более долгий срок. Отдельно стоит отметить, что до выполнения вышеуказанной операции инструмент должен быть термически обработан, с заточкой и шлифовкой режущей части.

Основным предназначением сталей, обозначаемых как быстрорежущие, становится обработка горизонтальных поверхностей из твердых металлов, которые невозможно обработать стандартными ресурсами/

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %. По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента. Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.). Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования. Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита. Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок. Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента. Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается. Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации. Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит. Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики. Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64. Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии. Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

Как выбрать сверло?

Цель использования сверлящего инструмента – делать необходимые отверстия в различных конструкциях. Сверла отличаются:

- устройством;

- материалами производства;

- сферой использования;

- стоимостью.

Одно сверло предназначено работать с алюминиевыми изделиями, другое – с толстым железом или с нержавеющей сталью

Поэтому важно точно знать, какие материалы предстоит просверливать, из какого сплава должно быть выполнено выбираемое сверло, чтобы можно было сверлить каленую конструкцию. Тип сверла определяется его механизмом

- Спиральные – наиболее используемые. Имеют форму металлического цилиндра, имеющего от 2 до 4 винтовых канавок, которые предназначены для отведения срезанного материала, уменьшения трения сверла о стенки производимого отверстия.

- Шнековые. Отличаются от винтовых наличием всего 1 спиральной канавки и режущего конца, оснащенного острым жалом с центровкой. Острие инструмента с резьбовой нарезкой позволяет сверлам самим углубляться в конструкцию без приложения дополнительных усилий.

Методы производства и обработки

Несмотря на то, что значительную часть продукции быстрорежущих сталей по-прежнему производят прокаткой, более перспективным выглядит применение порошковой металлургии. Она позволяет получать детали с равномерным распределением карбидов и, следовательно, с изотропными механическими свойствами. Основным недостатком этого метода производства является его малая чувствительность к параметрам спекания, таким как температура и атмосфера. Более того, оптимальные условия определяются составом быстрорезов, при этом содержание углерода особенно сильно влияет на развитие микроструктуры и температуру спекания, причём содержание углерода и кислорода в исходном материале в процессе спекания претерпевает значительные изменения.

Критическая зависимость свойств HSS-сталей от содержания углерода привела к разработке метода компенсации потерь углерода во время производства. Было обнаружено, что наиболее надежный способ получения хороших результатов заключается в смешивании элементарного углерода (графита) с металлом, поскольку было продемонстрировано, что этот процесс может не только изменить состав, но и улучшить кинетику спекания.

Спекание происходит с помощью процесса суперсолидусного жидкофазного процесса, который позволяет достичь почти полной плотности полуфабриката

Важное отличие процесса от традиционного жидкофазного спекания заключается в том, что в первом случае жидкий расплав концентрируется не только на межчастичных границах, но также на границах зёрен, и внутри них.. Высокие механические свойства и однородная микроструктура, полученные с помощью методов порошковой металлургии, а также возможность легко достичь почти полной плотности за счет точного контроля состава, температуры и атмосферы определяют широкие перспективы данного метода для производства HSS-сталей

Кроме того, для получения практически точных заготовок, используется литьё под давлением. Оно позволяет избежать дорогостоящих операций механической обработки.

Высокие механические свойства и однородная микроструктура, полученные с помощью методов порошковой металлургии, а также возможность легко достичь почти полной плотности за счет точного контроля состава, температуры и атмосферы определяют широкие перспективы данного метода для производства HSS-сталей. Кроме того, для получения практически точных заготовок, используется литьё под давлением. Оно позволяет избежать дорогостоящих операций механической обработки.