Специальное оборудование

Конечно, самый лучший вариант — воспользоваться специальным форматным станком. С его помощью можно получить любой распил. Но для частных нужд такой инструмент не купишь, а на производственном предприятии, оказывающим распиловочные услуги, такая процедура будет стоить хороших денег. Более дешевый способ – дисковая пила. Существуют даже специальные пилы для лдсп. Но и они потребуют использования специнструмента. Впрочем, у многих в арсенале должен быть фрезерный станок, который исправит фрезой черновой срез. Если у вас есть опыт работы на таком станке, то будет не сложно получить удовлетворительный внешний вид среза.

Как согнуть ДСП – практический аспект

Иногда необходимо изготовить согнутую деталь из древесно-стружечной плиты – торец стола, шкафчика, полочки.

Для этого нужно вначале вырезать по размерам необходимый фрагмент материала, после чего выполнить многочисленные параллельные пропилы на его внутренней поверхности (см. рис. 1 и 2):

Необходимый фрагмент Нанесение пропилов

Для придания изогнутой формы полученную деталь следует приклеить к шаблону клеем ПВА и зафиксировать саморезами. После выдерживания времени, необходимого для застывания клея, деталь можно снять и использовать по назначению.

Перед вкручиванием саморезов в ДСП желательно заранее рассверлить материал. Для этого используются сверла, имеющие на 1-2 мм меньший диаметр, чем саморез. Сверла для ДСП применяются такие же, как и для сверления дерева, а саморезы покупаются стандартные.

Благодаря меньшей стоимости древесно-стружечных листов, чем других монтажных и строительных материалов, небольшое количество брака при работе своими руками не является критическим. Испорченные листы можно использовать для изготовления меньших по размерам изделий, не неся затрат на привлечение профессионального оборудования и специалистов.

Программы для раскроя

Выполнить карту раскроя ЛДСП из листа можно в специальных программах на компьютере. Среди самых известных из них: «Астра Раскрой»

В файле программы заказ, который может содержать несколько изделий, имеющих свой набор деталей, параметры для которых задаются пользователем. На основе информации об обрезке края плиты, типа раскроя, ширины среза, сквозных резов и т. п. программа сгенерирует карту раскроя. Затем будет автоматически сформирована спецификация, эскиз и прочая технологическая документация. Программа включает в себя справочную информацию о материалах, операциях, кромках и деталях.

«Мастер-2»

Подходит тем, кто постоянно занимается работами по раскрою ДСП. Эта программа:

- поддерживает многопользовательский режим;

- систематизирует и сортирует информацию;

- сортирует заказы на архивные, запланированные и активные;

- сохраняет информацию о материалах и прочее;

- учитывает остаток материала.

В редакторе можно увидеть какая деталь уложена корректно, а какая нет и остатки как значительный, так и не очень. Пользователь может поменять настройки для удобства работы.

Cutting-3

Окно редактора поделено пополам: слева – листы для раскройки, справа – графы для того, чтобы задать параметры к будущим деталям: количество цвет и размер. Программа включает в себя режим «Вращение» в трёх вариантах:

1-й: программа сама располагает деталь при вращении; 2-й: все детали, которые одинаковы, вращаются вместе на листе; 3-й: детали не вращаются.

Карта раскроя создаётся с помощью команды «Выполнить расчёт». Если повторно задать эту команду, программа будет предлагать новые варианты, которые возможно менять вручную: вращать и перетаскивать детали.

Прием 2. «Обратный рез».

Первый проход выполняется в необычной манере — задним ходом. То есть дисковая пила вращается по ходу подачи заготовки. Мы выставляем минимальную глубину реза, включаем пилу и двигается не вперед, а назад.

Если у вас обычная пила, то просто фиксируете пилу с минимальным вылетом за базу. Смысл первого прохода в том, чтобы лезвие, двигаясь по направляющей, только цепляло нашу заготовку. Нам нужна небольшая канавка на ДСП.

Сделав первый — подрезной рез вы убедитесь, что никаких сколов при такой подаче (назад) нет. Поверхность идеальная!

Теперь мы выставим пилу на полную глубину и пилим заготовку по этой канавке обычным резом — подачей вперед. У нас получится два реза на одну заготовку. Никаких зарезов волн, поджогов, ничего нет — идеальное качество!

Видео «Распил столешницы без сколов в домашних условиях»

При изготовлении кухонной мебели очень важно знать все тонкости. Так, одним из самых сложных моментов при работе были и остаются тонкости с ЛДСП

Причина тому достаточно простая: доска или простая ДСП потом прекрасно шлифуется и покрывается по мере надобности интересующими материалами, в то время как ЛДСП уже покрыто, а заменять, возможность вряд ли представится.

Столешница является одной из самых важных составляющих кухонной мебели.

Чаще всего проблема возникает на почве вопроса, как распилить столешницу, ведь ситуации бывают всякие, а итог должен быть совершенным. Для начала стоит отметить, что есть много инструментов для резки, и использоваться будет не один, а сразу несколько. Так, циркулярная пила даст замечательный результат, но качественный агрегат стоит очень больших денег, потому встречается только на специальных фабриках. Болгарка, в свою очередь, несмотря на схожесть, даст огромное количество сколов.

Специалисты делят полотна (пилочки) к ним на 2 категории: рвущие понемногу с обеих сторон либо рвущие сильно с одной стороны. В данном случае потребуются те, что рвут с одной стороны.

Своими руками или заказать?

Заказной распил будет ровнее

Качественную распиловку ДСП сложно произвести вручную из-за большого размера листов. Размеры стандартной плиты 2440×1200, и это не предел. Впрочем, если вы довольно часто работаете с ДСП или МДФ, есть смысл обзавестись дорогим инструментом и работать в своё удовольствие. Если же вам нужно раскроить всего несколько листов, можно пойти двумя путями:

- Разрезать плиты самостоятельно при помощи имеющегося в наличии ручного инструмента;

- Заказать распил ДСП в специализированной мастерской.

Что выбрать, решать только вам, а мы рассмотрим каждый из этих вариантов.

Распыл ЛДСП в домашних условиях

Как показывает практика, сделать качественный распыл ДСП с прочным меламиновым покрытием весьма непросто. Грубые инструменты часто оставляют зазубрины на срезах. Аккуратную дверцу или полочку с такими дефектами Уж не соберешь. Распыл ЛДСП в домашних условиях, как правило приходится при ремонтных работах или изготовление мебели.

Как распила ЛДСП без зазубрин и сколов?

Покраска и оклейка обоями

Покрасить ДСП своими руками можно в несколько подходов. Предварительно следует избавить материал от остатков старой краски, Используя нагрев или механическое воздействие, и обработать Замеченные дефекты наждачной бумагой. На чистую поверхность наносится обычная или акриловая грунтовка.

После высыхания грунтующего слоя плита покрывается слоем краски, який рекомендуют накладывать в два этапа. Нанесение красящего слоя может производиться кистью или краскопультом. Расход материала в последнем случае будет меньше, хотя обычная краска обойдется дешевле.

Чтобы защитить ДСП от влаги, можно обработать поверхность олифой или натереть ее стеариновой свечкой. Не следует забывать о нанесение герметика в местах стыков, открытых к доступа влаги.

Универсальным способом подготовки ДСП для дальнейшей обработки является шпаклевание. Поверхность предварительно покрывается грунтовкой, после чего наносится слой стартовой и финишной шпаклевки. Обработке подвергаются только неламинированные плиты ДСП, поскольку на ламинированной поверхности шпаклевка держится хуже.

Укладка плитки производится прямо на сухую и чистую поверхность ДСП с внедрением густых клеевых составов. Для усиления фиксации плитки употребляют мелкую полимерную сетку, повышающую общую прочность.

Исправление случайных дефектов (дырок, вмятин) или технологических отверстий осуществляется смесью древесных опилок и клея. В качестве клеевой основы применяют ПВА или эпоксидную смесь. Ремонт плит обычно не требует Специальных навыков. Между собой детали из ДСП клеят редко, предпочитая использовать саморезы или болтовые соединения.

Обеспечение идеально чистого среза

Для большинства деталей достаточно снизить размер сколов до 0,2–0,5 мм. Такие мелкие неровности обрезной кромки не бросаются в глаза, при желании их легко устранить, сняв фаску наждачным бруском или замазав восковым карандашом-корректором. Также возможна шлифовка торца наждачной бумагой, если при резке было дано достаточное значение припуска.

Тем не менее, даже в домашних условиях реально достичь качества реза, сопоставимого с результатом работы раскроечного станка с двумя высокоскоростными дисками. Это возможно только при движении инструмента по направляющей рейке, в крайнем случае — по временной упорной планке.

Сперва нужно сделать два зареза глубиной около 0,5 мм с обеих сторон детали, чтобы обозначить толщину распила. По краям линии реза нужно под ровную линейку нацарапать две борозды. Это делается либо сегментным или косым сапожным ножом (для ДСП и древесины без покрытия), либо остро отточенным сверлом или победитовым резцом (для ламинированных материалов).

Глубина борозд должна составлять не менее половины толщины внешнего слоя, неоднородного по отношению к основному массиву материала. Этот способ требует высокой точности сопоставления борозд и линии реза, но только так реально обеспечить идеально ровный обрезной торец, не требующий дополнительной обработки.

Чем нельзя пилить ДСП

Если объем работы достаточно велик, а требования к качеству невелики, некоторые мастера советуют пылит ДСП в домашних условиях с помощью гриндера (углошлифовальной машины, в обиходе называемое «болгаркой»). При этом они употребляют диск, предназначенный для работы с древесиной. Чтобы резать было проще, с помощью струбцин вдоль косильной лески реза закрепляется направляющая планка. Распыл ДСП с применением болгарки можно иногда увидеть на видео.

Внимание, важно! Этот метод совершенно не приемлем, так как очень большая вероятность травматизма при работе, особенно если применяются диски большого диаметра и с гриндера снимается защитный кожух

Пилим другие виды панелей

МДФ панели тоже нужно раскраивать ровно

Распил МДФ отличается от резки панелей ДСП. Высокая плотность материала быстро тупит зубья пилы, поэтому её часто приходится подтачивать или вовсе менять. Резать необлагороженную МДФ можно на обычном станке, однако для ламинированной плиты требуется станок с дополнительной нижней пилой

Особенно это важно при распиловке плит с двухсторонним финишным покрытием

Распил ДВП можно осуществить в домашних условиях при помощи электрического или ручного лобзика. Разумеется, пилка должна быть острой, с мелким зубом, на электролобзике необходимо установить максимальные обороты. Установите ДВП горизонтально на опору, которая не должна помешать распиловке (между двух столов или стульев, например), закрепите, если нужно, струбцинами.

Электрический лобзик следует держать двумя руками, плотно прижимая к поверхности, двигать плавно, строго по линии разметки, без рывков и нажима. То же самое относится и к работе ручным лобзиком.

В случае, когда необходимо раскроить много листов материала, удобнее обратиться в специализированную фирму. Это сэкономит ваше время и силы.

Ошибки при работе с лобзиком

Если столярные работы не принесли приемлемого результата, стоит задуматься насколько правильно была проведена процедура распиливания и все ли условия были соблюдены.

Среди основных ошибок, возникающих в ходе работы с лобзиком, стоит выделить:

- Отсутствие опыта работы с приспособлением. В этом случае может помочь только практика.

- Недостаточно надежная фиксация материала. При попытках распилить заготовку, лист начинает сдвигаться с места, что становится причиной кривого разреза.

- Слишком быстрое выполнение распиловки.

- Использование самодельного приспособления. Если резать материал таким инструментом, мастеру будет сложно добиться хорошего результата.

- Применение агрегата, обладающего большим весом. На фоне значительной массы начинается увод инструмента в сторону во время выполнения столярных работ.

Кривые срезы могут возникать в случаях, когда мастер использует неисправный инструмент.

Важно проверить работоспособность лобзика перед выполнением распиловки

Приступая к распиливанию любого материала важно ознакомиться с информацией о том, как настроить электролобзик для ровного пила. Это даст возможность сделать заготовку с правильными геометрическими очертаниями и привлекательным внешним видом

Чтобы тонкие листы не деформировались в ходе работы, можно воспользоваться подложкой. Применяя лайфхаки в работе с лобзиком, можно научиться профессионально обращаться с инструментом.

Как распилить лдсп

ЛДСП можно распилить ручной пилой с мелким зубом, электролобзиком, дисковой пилой. Место реза проклеивают малярным скотчем и по линии распила прорезают острым ножом. Нож прорезает ламинированное покрытие и верхние волокна дерева под ним. Далее при проходе пилой лдсп не будет скалываться. Отделка торца под С-образный накладной кант при изготовлении мебели, вполне подойдет такой способ. А под меламиновую самоклеящуюся ленту лучше воспользоваться другим способом.

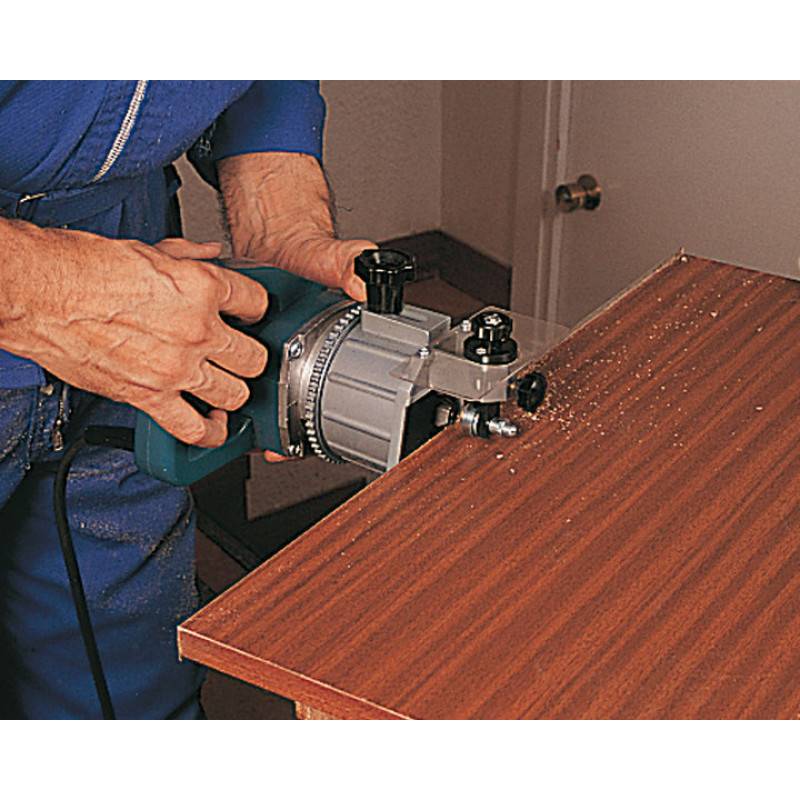

Электролобзиком или дисковой пилой пилим лдсп с запасом на 2-3 мм. от линии реза. Я пилил электролобзиком по направляющей. В качестве направляющей можно использовать любую ровную рейку или правило. В моем случае стеклотекстолит шириной 150 мм. толщина 4 мм. Как было описано выше на лдсп образовались сколы.

Далее выставляем направляющую точно по линии реза и ручным фрезером кромочной фрезой снимаем эти 2-3 мм. которые мы оставляли на запас. Конструкция кромочной фрезы имеет на хвостовике подшипник равный диаметру самой фрезы.В итоге получаем идеально ровную кромку, к которой легко можно приклеить самоклеящуюся меламиновую ленту. Так же при резке криволинейных распилов не обойтись без применения фрезера. Электролобзиком делаем направляющую с нужными радиусами и также проходим торец кромочной фрезой. Способ распила лдсп без сколов также подойдет для раскроя ламинированной фанеры и мдф.

В целом, я уже рассматривал данный в обзорной статье, которая была посвящена без применения форматно-раскроечного станка.

Сегодня я решил более подробно остановиться на способе доступном большинству самодельщиков – это пилению электролобзиком, так как данный инструмент распространен очень широко. В данном уроке я использовал бытовой электролобзик Skill 4581LA , кстати, очень неплохая машинка.

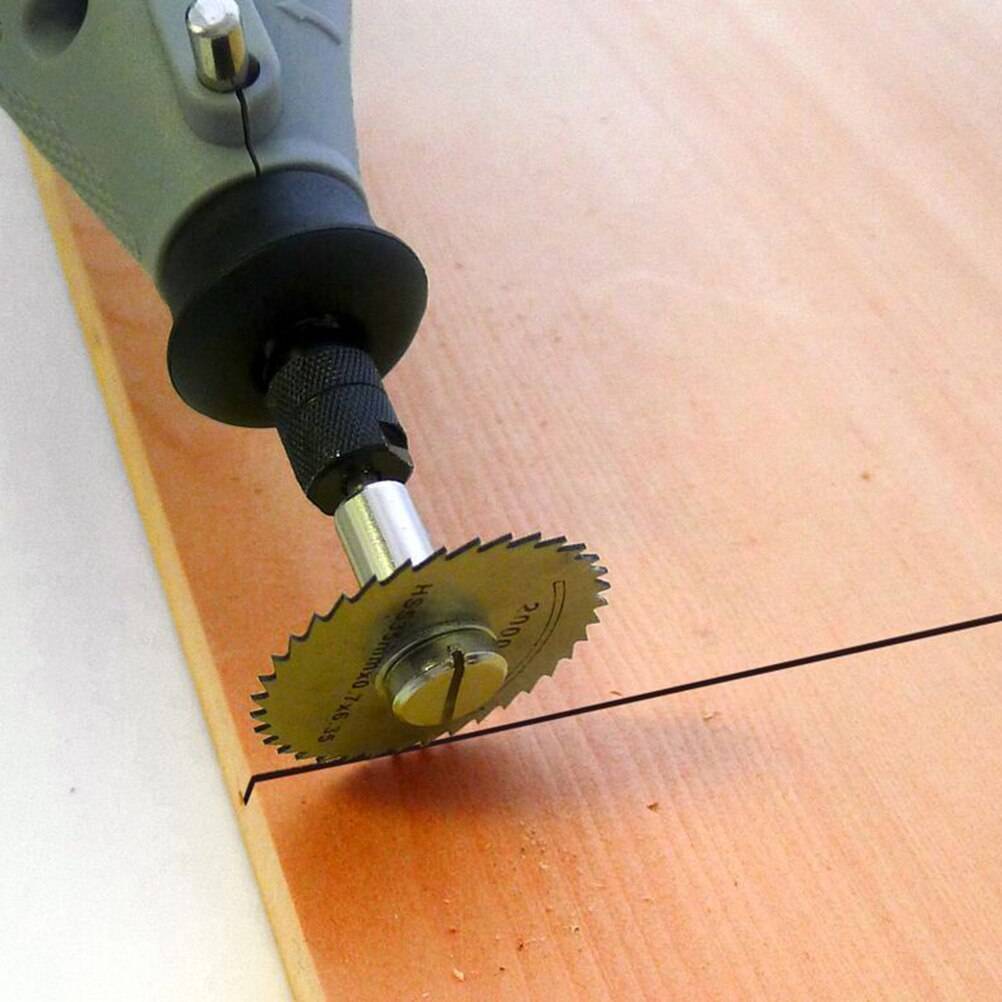

Для максимально качественного реза должны выполняться следующие условия

- пилка должна быть мелкозубой (оптимальна пилка по металлу)

- пиление осуществляется на средних оборотах

кроме этого, для бОльшей чистоты реза мы воспользуемся такой модификацией, как пиление “по царапине”. Ее суть заключается в том, что ламинат процарапывается на всю глубину и его куски, вырываемые зубьями пилки, не выходят за границу царапины. Для наглядности приведу несколько фото.

Царапать надо по линейке (любым острым предметом – я использовал сверло-перку, а можно хоть саморезом.) Чтобы линейка не смещалась в процессе царапания, я дополнительно зафиксировал ее струбциной – можно парочкой.

Царапаем на всю глубину ламината, то есть, до появления в царапине опилок.

Затем беремся за лобзик, и ведем его так, чтобы пилка шла максимально близко к краю царапины, при этом не выходя, за эту границу.

Таким образом, сколы формируются только на ненужной стороне,не выходя за нашу разметочную линию

Еще раз этот же рез по его завершению. Видно, что минимальные сколы все-таки остались, хотя они могут быть и на профессиональном оборудовании. Но вот ровность реза оставляет желать лучшего.

Конечно, существуют уникумы, способные пилить электролобзиком достаточно ровно. Я к таким не отношусь. Конечно, класс самого инструмента так же играет значительную роль. Как правило, у недорогих инструментов пилка не настолько стабильна, как в профессиональных моделях. ЗА счет этого, ее уводит в сторону пилении.

В общем, данный способ имеет право на существование, но ставить его на поток я бы не советовал.

Как показывает практика, сделать качественный распил дсп с прочным меламиновым покрытием весьма непросто. Грубые инструменты часто оставляют зазубрины на срезах. Аккуратную дверцу или полочку с такими дефектами уже не соберешь. Распил ЛДСП в домашних условиях, как правило приходится при ремонтных работах или изготовление мебели.

Как распилить лдсп без зазубрин и сколов?

Своими руками или заказать?

Заказной распил будет ровнее

Качественную распиловку ДСП сложно произвести вручную из-за большого размера листов. Размеры стандартной плиты 2440×1200, и это не предел. Впрочем, если вы довольно часто работаете с ДСП или МДФ, есть смысл обзавестись дорогим инструментом и работать в своё удовольствие. Если же вам нужно раскроить всего несколько листов, можно пойти двумя путями:

- Разрезать плиты самостоятельно при помощи имеющегося в наличии ручного инструмента;

- Заказать распил ДСП в специализированной мастерской.

Что выбрать, решать только вам, а мы рассмотрим каждый из этих вариантов.

Предлагаем ознакомиться Как вырастить мицелий вешенки дома

Чем нельзя пилить ДСП

Если объем работы достаточно велик, а требования к качеству невелики, некоторые мастера советуют пилить ДСП на дому при помощи гриндера (углошлифовальной машины, в обиходе называемой болгаркой). Как пилить дсп; 4. Для защиты плиты от сколов наклейте на как распилить лдсп без сколов. Здесь они используют диск, предназначенный на работе с древесиной. Как ровно отпилить дсп без сколов и ворса. Чтобы резать было проще, посредством струбцин вдоль линии реза закрепляется направляющая планка. Распил ДСП с применением болгарки можно при увидеть на видео.

Любой домашний умелец рано или поздно сталкивается с необходимостью распила ДСП. Это может быть изготовление мебели своими руками или обшивка стен панелями МДФ или ДСП. Как известно, пилить ДСП несложно, вот сделать распил ровным и без сколов – это задачка не из простых.

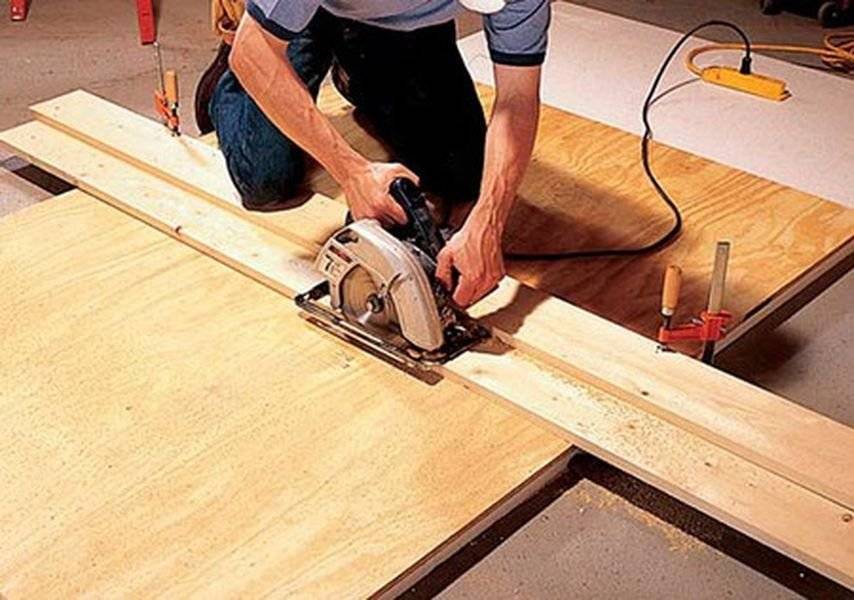

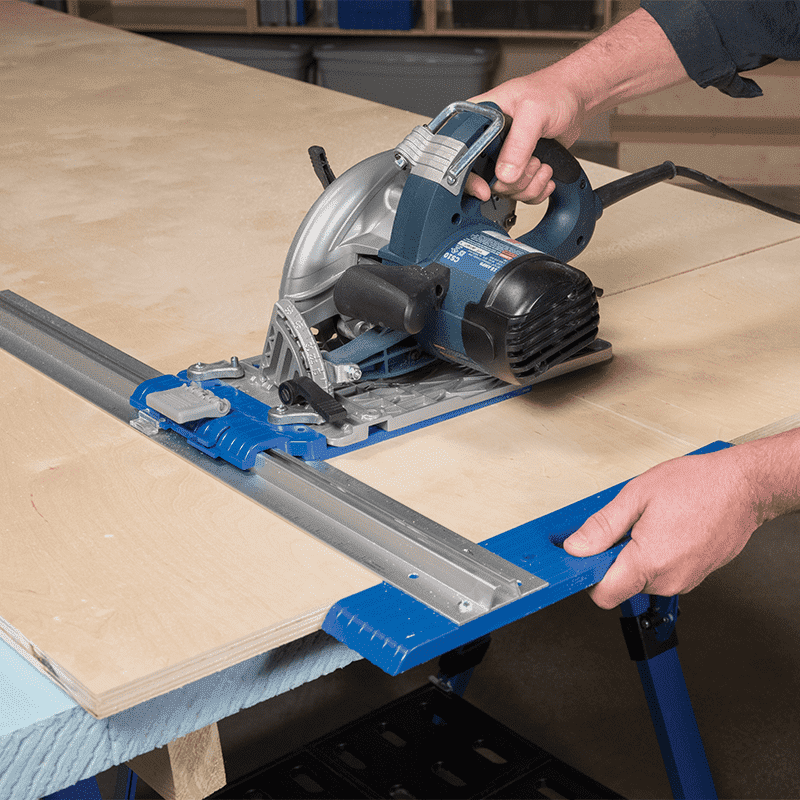

Приём 1. Распил по направляющей

Устанавливаем на заготовку направляющую (шину), задаем глубину пиления и выполняем пропил. Как вы сами можете убедится, даже на внешней стороне нашей заготовки из ДСП никаких сколов, подрывов нет. Сам пропил ровный без признаков задиров или боковых волн. Почему такая разница?

Распил ламинированного ДСП паркеткой.

Причиной сколов в данном случае являются воздействия режущих зубцов, но не только по направлению пропила, а также и с противоположной стороны. (Вибрация от электроинструмента не позволяет вести паркетку идеально ровно вследствие чего возникает перекос диска относительно пропила). Направляющая в данном случае не только позволяет пилить ДСП ровно, но также предотвращает появление сколов с противоположной по направлению пиления стороны

При выборе диска для пиления ламинированного ДСП стоит обратить внимание на количество зубцов, чем больше зубцов, тем чище пропил

Причины появления сколов

Если наблюдать за процессом появления сколов, то вы сможете найти закономерность – когда вы выполняете пропил снизу, то зубцы пилки не допиливают материал и не получаются сколы при выходе из материала.

Если же процесс происходит снизу вверх, то зубчики цепляются, и получается излом. В деревянном материале начинают цепляться волокна, которые расположены по соседству, а если разрезать ЛДСП, то появляются щепки и покрытие портится. Если вы попробуете распиливать одновременно два слоя ЛДСП, то слой, который находится снизу, будет очень хорошо распилен, потому что слой, находящийся сверху, будет противодействовать появлению сколов.

Обратите внимание, что увеличение точности обработки помогает обеспечивать опция «плавный пуск», при которой электрический лобзик постепенно начинает набирать скорость, а сам распил будет происходить так, как и должно быть. Инструмент будет продвигаться медленно, и следует непрерывно визуально осуществлять контроль положения точки разрезания, а еще разметки

Приём 1. Распил по направляющей

Устанавливаем на заготовку направляющую (шину), задаем глубину пиления и выполняем пропил. Как вы сами можете убедится, даже на внешней стороне нашей заготовки из ДСП никаких сколов, подрывов нет. Сам пропил ровный без признаков задиров или боковых волн. Почему такая разница?

В чем заслуга направляющей?

Когда мы пилим диском, мы неизбежно шевелим пилу, получается так называемое «движение утюга». То есть, когда мы ведем рукой мы все время двигаем пилу вправо, влево. Направляющая, которая имеет жёсткий кант позволяет этого избежать.

Соответственно, когда мы ведем пилу по направляющей, она не шевелится и сам пильный диск работает ровно, не изменяя своего положения. Получается идеальная линия параллельная направляющей.

Что делать если нет ручной дисковой пилы и направляющей?

Нужно сделать направляющую самому. Находим обычный профиль, можно взять правило, любую ровную рейку, главное чтобы геометрия ее была ровной.

Отмеряем расстояние от пильного диска до края вашей заготовки ДСП. Любой струбциной крепим направляющую к заготовке и начинаем распил.

Главное в процессе — постоянно прижимать пилу к направляющей. То есть ваша рука должна всегда вести пилу в сторону самодельной шины.

После распила вы получите практически идеальный распил, линия реза еле просматривается. Мы выполнили рез очень качественно, сам рез чистый, на нем не видно никаких боковых следов. За исключением небольшой ворсы на тыльной стороне заготовки.

Откуда взялась эта ворса, ведь мы работали с направляющей (шиной)?

На покупной шине для резки есть специальная пластиковая защитная лента. Эта лента не дает подниматься ворсу и пила его подрезает. В данном случае у нас этой ленты небыло, поэтому мы получили этот ворс на поверхности.

Что делать с ворсом в этом случае?

Есть два варианта:

1. Берется обычный малярный скотч. Приклеивается на место пропила по нему делается разметка и пилится вмести с малярным скотчем. Скотч удерживает врос на месте и при пропиле у нас получается все чисто.

2. Просто медленней вести сам пильный диск. То есть, если тоже самое делать с более медленной подачи, то сколов будет намного меньше.

Исправление появившихся сколов

Любой мастер должен знать не только, как пилят электролобзиком без сколов, но и как исправить, если они все-таки появились, потому что избежать их почти невозможно.

Выход есть. Инструментом отрезают заготовку с припуском примерно в 2 мм, затем припуск стачивают ленточной шлифмашиной или фрезеруют. В последнем случае край получается намного чище, нежели после обработки шлифовальной машиной. Фрезеруют в основном на самостоятельно сделанной шине. Спиральные фрезы повышают повысят качество, их надо подготовить 2 штуки. При необходимости получения в чистом виде одной лицевой стороны используют обыкновенную 2-заходную фрезу, обоих сторон – 4-заходную фрезу с 2-мя основными ветвями, которые имеют левое направление, и 2-мя подрезными с правым направлением. В таком случае при резке заготовки нижние ветви тянут материал вверх, верхние придавливают его вниз. В результате сколы на кромках не образуются.

Специалисты советуют для повышения контроля за направлением реза пользоваться подсветкой рабочей области. Распиливать металлические щиты, деревянные столешницы на кухне и другие изделия приспособлением с хорошо заточенным пильным полотном.

Выбор и подготовка материала

Задумав изготовить какой-либо предмет мебели, необходимо правильно выбрать материал. Обычно в производстве используются мебельные щиты, имеющие толщину в 2 см (или 20 мм). Значит, и в домашних условиях необходимо изготовить заготовки подобной толщины. Вот здесь и начинаются сложности: доски общей толщиной в 20 мм не подойдут для склейки щита. Даже самая идеальная древесина при склейке потребует дополнительной обработки. Ее нужно будет строгать или шлифовать. Поэтому и доски необходимо брать с запасом.

Наилучший вариант для изготовления мебельного щита — доски с толщиной 2,5 см. Припуск в 0,5 см снимается в 2 приема: при обработке поверхностных дефектов до склеивания и при финишной обработке после него. Таким образом, заготовку доводят до толщины 2 см.

Выбирая материал, следует сразу же отказаться от покоробленной или неровной древесины. Лучше нарезать заготовки из массивной доски толщиной не менее 5 см: распилив ее вдоль на 2 части, вы получите доски с одинаковым цветом и текстурой

Также необходимо обращать внимание и на длину заготовок. Она должна иметь запас от 2 до 5 см, что позволит качественно произвести обработку торцевых срезов склеенных щитов

Для изготовления материала собственными руками в домашних условиях необходимо подготовить обычные столярные инструменты:

Устройство станка для склеивания заготовок.

- строгальный станок или фуганок;

- плоскошлифовальную и ленточную шлифовальную машинки;

- крупнозернистую наждачную бумагу;

- уровень;

- уголок;

- станок для склеивания заготовок.

Также потребуется приготовить древесину, из которой будут нарезаться бруски. Лучше, если это будут такие породы дерева, как сосна, осина, береза или дуб. Каждый мебельный щит изготавливается из брусков одной породы. Обычно размеры брусков имеют соотношение ширины и толщины 1:1, но могут использоваться и другие габариты, например, 1:3.

Нюансы обработки ЛДСП

В первую очередь рассмотрим все материалы и инструменты, которые понадобятся для работы:

- непосредственно сама ЛДСП;

- предварительно заточенное лезвие;

- электролобзик;

- лобзик обыкновенный.

Кстати, ДСП в области мебельной промышленности и строительства начали использоваться только в 1940 году на территории Соединенных Штатов Америки, однако уже по истечении достаточно короткого времени популярность на данный материал возросла и распространилась на весь мир. Благодаря этому промышленность сделала значительный шаг вперед, и появились всевозможные разновидности этого материала.

Одной из самых популярных и часто используемых видов является ЛДСП, представляющая собой не просто продукт прессования опилок с клеем, поддающийся воздействию высоких температур, но и выполняющая роль дополнительной хим- и физической защиты в виде меламиновой пленки.

Обычно при распилке ДСП никаких осложнений не возникает, а вот с ЛДСП данный, казалось бы, простой процесс может осложниться. Дело в том, что часто на столешницах имеется покрытие от производителя многослойным пластиком HPL. Это существенно затрудняет процесс распиливания. Это покрытие может значительно различаться по качеству и по основным свойствам, и не всегда это покрытие полимерное. Поэтому при обработке данного материала возникает немало различных нюансов.

Пошаговое описание самого процесса:

С помощью хорошо заточенного лезвия производится бороздка глубиной в 2-3 мм. При наличии полимерного покрытия различного вида, лезвие рекомендуется слегка прогреть, после чего сразу же приступить к непосредственному использованию. Из-за возникающего давления холодной стали на твердый пластик, даже если заточка очень хорошая, могут возникнуть незначительные микротрещины и сколы, чего лучше по-возможности избегать.

С помощью инструмента под названием электролобзик необходимо аккуратно и плавно сделать разрез

В процессе работы важно тщательно регулировать направление лезвия. При наличие мест, где направление изменяется, лучше воспользоваться обыкновенным ручным лобзиком в качестве вторичного, вспомогательного инструмента

Или же можно воспользоваться самой тонкой пилочкой в электролобзике. Но это не всегда удобно.

После проделанной работы, можно переходить к завершающему этапу распиливания ЛДСП.

Выводы

Даже при том, что на рынке уже могут присутствовать крупные конкуренты, которые вероятнее всего не заинтересованы в вашем активном развитии, не стоит упускать возможность заявить о себе посредством рекламы. К этому следует подойти с максимальной ответственностью, так как от ее качественной организации и проведения будет зависеть начальный стартовый потенциал для бизнеса.

При успешном старте вполне можно рассчитывать на дальнейшее развитие и процветание. Продвижение можно организовать посредством всех доступных способов, и в первую очередь тут стоит говорить о возможностях интернета: с помощью такой рекламы целевые клиенты будут найдены с первого же дня запуска информационной кампании.

Стоит отметить, что производство ЛДСП требует наличия достаточно большого начального капитала, однако вложенные средства окупятся уже за один-два года.