Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла. В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

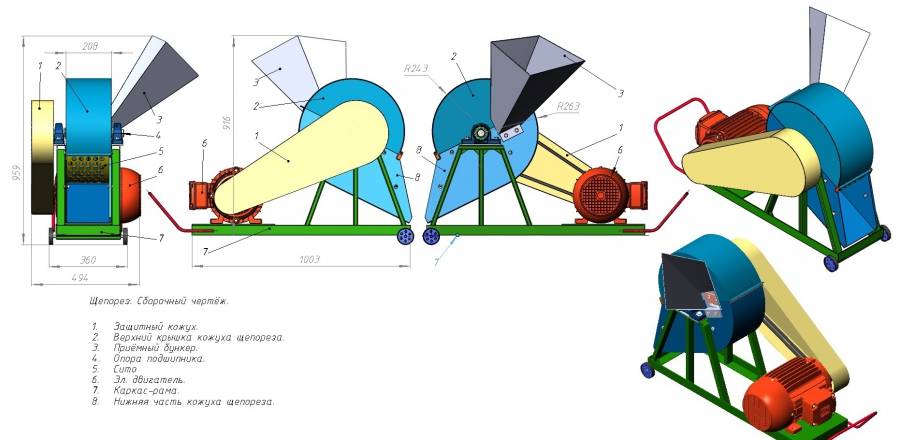

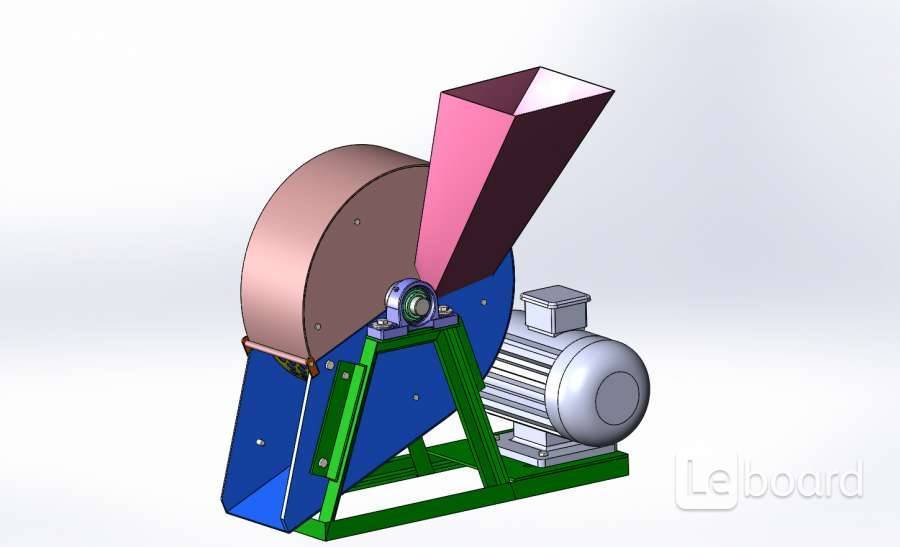

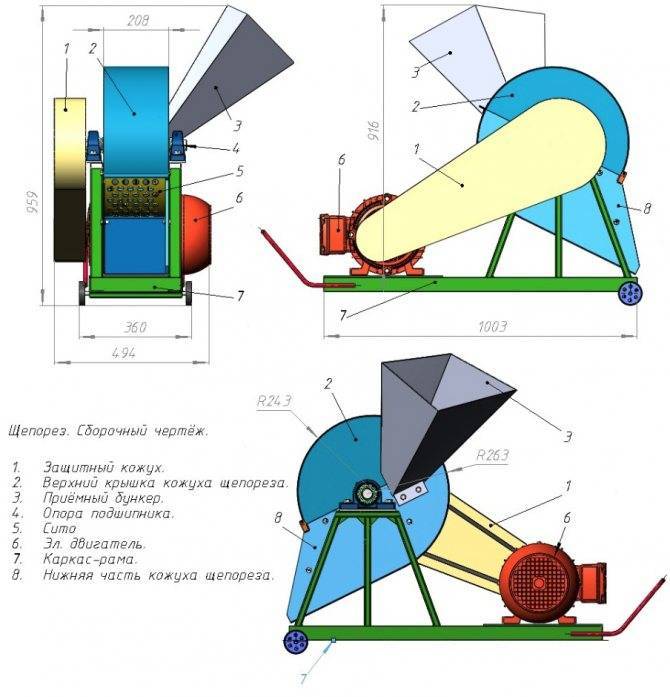

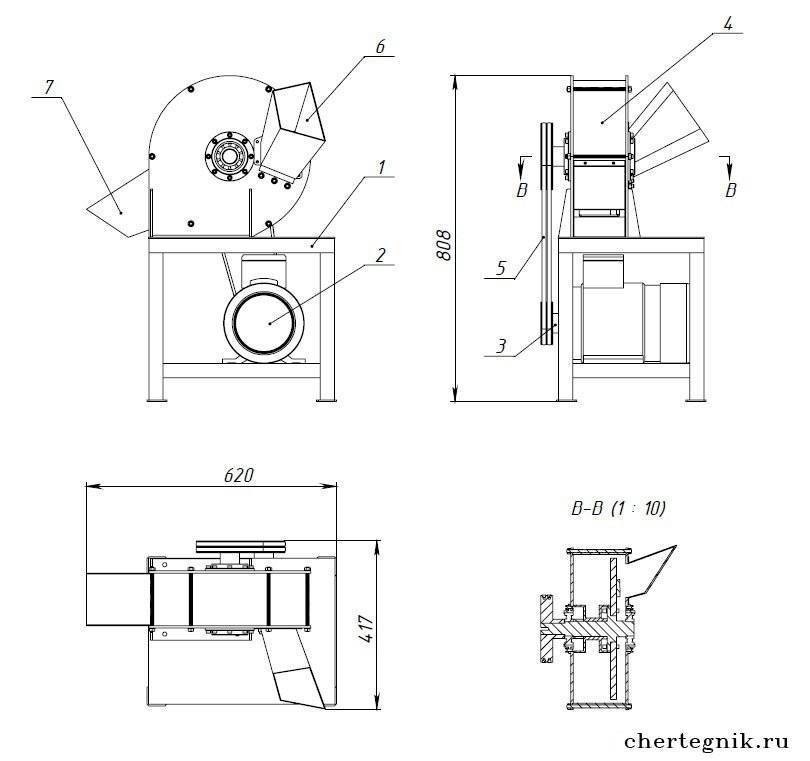

Конструкция щепореза для арболита

Если решились сделать щепорез для арболита своими руками, приступаем к изучению чертежей и разбираемся с материалами и инструментами. Независимо от конструкции агрегата, он состоит из следующих основных элементов:

- станины — ее делают из профильной трубы или уголка;

- корпуса — для его изготовления используется листовая сталь;

- рабочего элемента;

- электродвигателя — вместо него может быть бензиновый или дизельный мотор.

Рассмотрим подробнее эти и другие элементы далее.

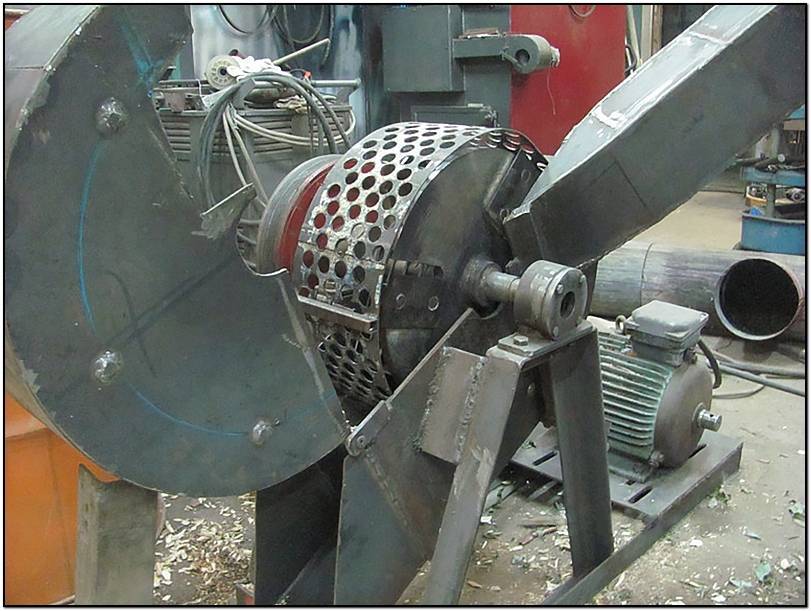

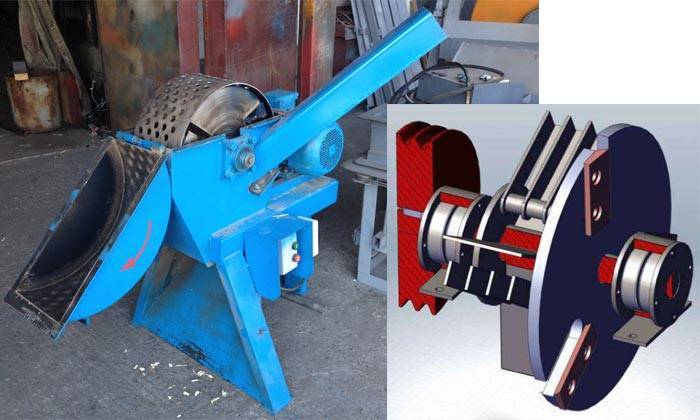

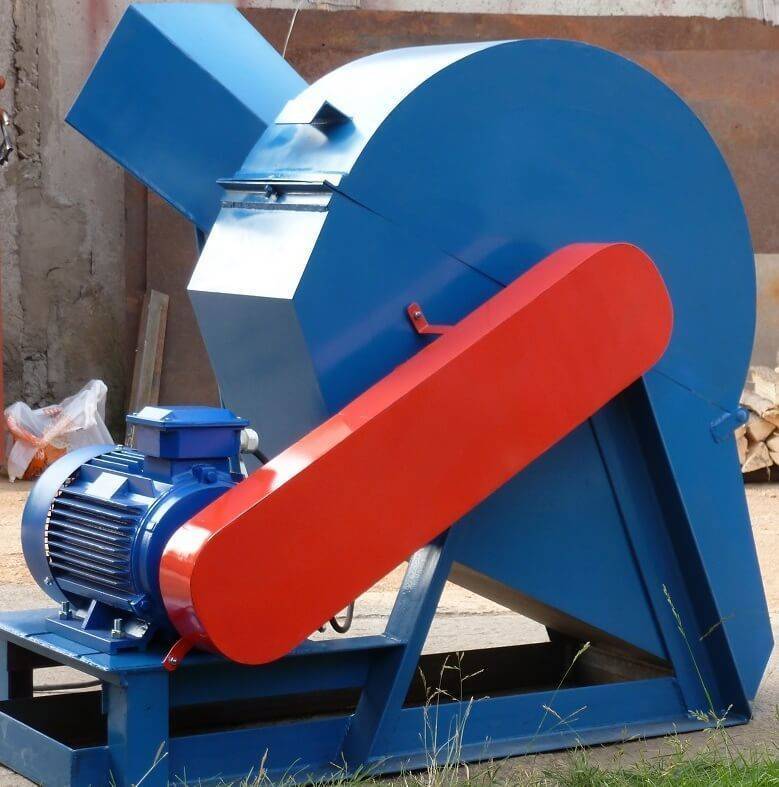

Корпус дробилки с кожухом

Во время работы механизма корпус должен обеспечивать безопасность оператора, находящихся рядом людей. Для его создания применяют листовую сталь толщиной 1-2,5 мм. Сначала из труб или уголков делают каркас, а затем обшивают его железом.

Для упрощения ремонта, обслуживания агрегата, он должен иметь откидной или съемный кожух. Его делают из того же материала, что и корпус. Дополнительно укрепляют конструкцию при помощи ребер жесткости. Чтобы режущий узел не касался корпуса дробилки, диаметр маховика должен быть меньше размера корпуса на 3-5 см.

Электрический двигатель

При самостоятельном изготовлении такого станка чаще всего используют электрический двигатель. Если же работа будет выполняться вдали от доступа к электроэнергии, придется использовать бензиновый или дизельный мотор.

Электродвигатель работает практически бесшумно, легче ДВС, но его мощность ниже, чем у бензинового или дизельного мотора. Кроме этого, его работа зависит от перепадов напряжения. Чаще всего электромотор подключают при помощи ременного соединения.

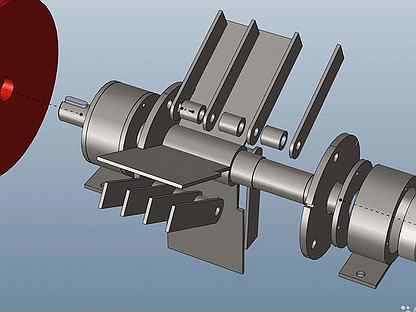

Молотки и режущий элемент

Для более качественного измельчения щепы на роторе через каждые 20-25 мм закрепляют плоские пластины (молотки) толщиной 5-6 мм. Эти элементы должны быть одинаковыми, чтобы соблюдалась балансировка вала, поэтому лучше купить уже готовые молотки или изготавливать их с особой точностью.

Режущий диск делают диаметром 30-35 см, а толщиной не менее 2 см. Он будет работать в режиме маховика, что уменьшает вероятность заклинивания вала при попадании щепы между корпусом и диском.

Прочные, надежные ножи получаются с автомобильных рессор. Крепежные отверстия в них делают с потаем, чтобы утопилась головка болта, и надежно фиксируют на диске.

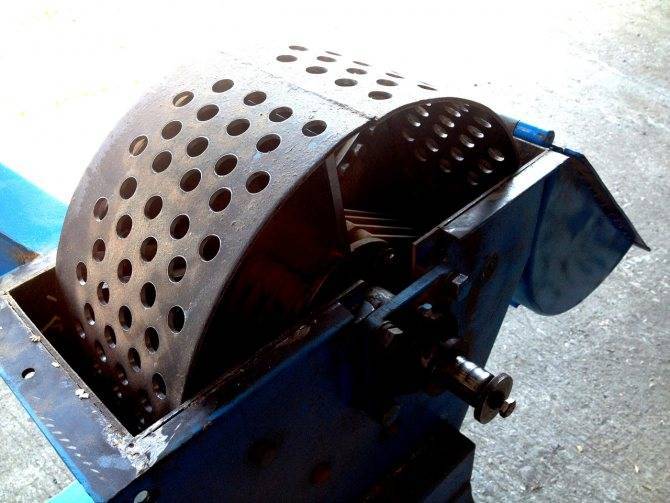

Калибрующее сито

Этот элемент выполнен в виде цилиндра с отверстиями диаметром 8-12 мм. Для их создания лучше использовать пробойник, а не сверло, т.к. края отверстий должны быть острыми и рваными.

Толщина листа, из которого делают калибрующее сито, не менее 5 мм. Для создания цилиндра диаметром 30-35 см понадобится лист длиной 94-110 см.

Подающее устройство

Этот элемент обеспечивает безопасную подачу материала для переработки. Чтобы обезопасить и упростить загрузку, подающее устройство делают под углом, тогда древесина движется к рабочему элементу под собственным весом, исключается ее выбрасывание назад. Бункер делают из листа стали толщиной 1-2,5 мм, на стыках усиливают его уголками или арматурой.

Конструкция, принцип действия, разновидности

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Существует три конструкционных разновидности щепорезов:

Одновалковый. Это дорогие и производительные машины, которые широко используются в производстве. Основным рабочим органом этого устройства является вал с установленными на нем победдитовыми резцами. Исходное сырье подается к нему при помощи специального узла — подпрессовщика. Вращаясь, вал срубает с заготовок щепу, размер которой зависит от расстояния между твердосплавными зубьями.

Для достижения максимальной производительности необходимо использовать однородное сырье. Некоторые компании перерабатывают старые, отработавшие свой ресурс, поддоны.

- Двухвалковый. Эта конструкция позволяет перерабатывать не только древесину, но и другие материалы. Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

- Дисковые. эти установки работают на другом принципе. Рабочим органом является вращающийся диск, на боковой плоскости которого в радиальном направлении установлены продолговатые резцы. При подаче сырья на диск происходит измельчение до определенного размера, который можно регулировать изменением наклона режущих кромок относительно радиусных линий. Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Мнение эксперта

Левин Дмитрий Константинович

Наиболее простыми и доступными конструкциями считаются двухвалковые и дисковые. Они часто используются домашними мастерами в качестве прототипов для самоделок.

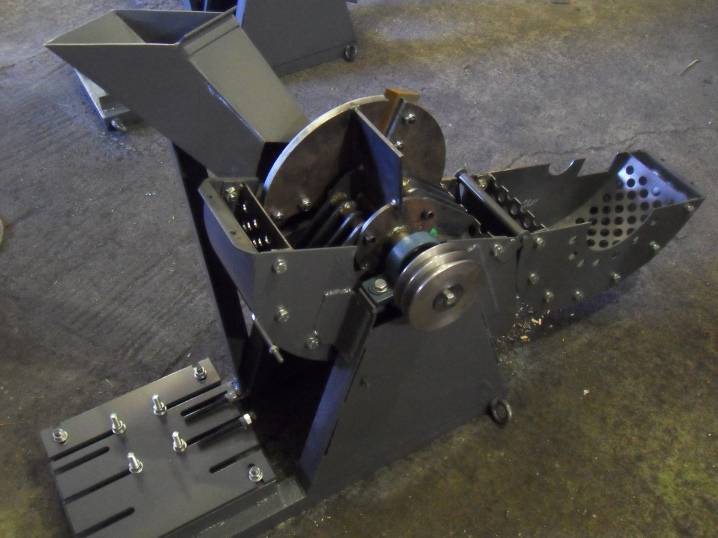

Изготовление корпуса щепореза своими руками

В вышеупомянутом абзаце упоминался ключевой этап создания самодельного щепореза. Дальше можно приступить к следующим действиям, которые подразумевают обустройство корпуса. Чтобы реализовать их, необходимо:

Взять небольшой листовой металл с толщиной 3-5 миллиметра и вырезать из него две аналогичные части, которые будут использоваться в качестве верхней и нижней пластины. Внешне, такие элементы выглядят как круг и прямоугольник, наложенный друг на друга

Диаметр круга должен быть большим (больше на 3-5 сантиметров от маховика с ножами);

При изготовлении корпуса также важно применить так называемые «бочонки», которые несложно изготовить из прута прямоугольного сечения. Также в процессе используется изогнутая полоса из металлического листа, которую можно задействовать в качестве боковой стенки корпуса;

Собрать корпус без применения сварочного аппарата невозможно. Чтобы успешно завершить процедуру нужно приварить изогнутую полосу к нижней пластине

Если присутствует определенный зазор, то бочонки можно приварить к боковой стенке и нижней пластине сваркой. После, всю конструкцию нужно проварить изнутри и снаружи;

На бочонках нужно пробурить отверстия с резьбой. Они предназначаются для дальнейшего прикрепления крышки к корпусу, что немаловажно.

После успешного проведения процедуры по сварке корпуса можно приступить к созданию крышки измельчителя. В ней нужно проделать небольшие отверстия, которые изготовляются в соответствии с положением бочонков;

В свою очередь, в крышке делают отверстие для веток. Его нужно расположить под определенным углом, чтобы ветки не выбрасывались назад;

После успешной сварки корпуса с диском, подготовки крышки и маховика с ножами, остаётся правильно соединить их с приводным валом и установить силовую установку;

Чтобы успешно завершить процедуру нужно приварить изогнутую полосу к нижней пластине. Если присутствует определенный зазор, то бочонки можно приварить к боковой стенке и нижней пластине сваркой. После, всю конструкцию нужно проварить изнутри и снаружи;

На бочонках нужно пробурить отверстия с резьбой

Они предназначаются для дальнейшего прикрепления крышки к корпусу, что немаловажно.

После успешного проведения процедуры по сварке корпуса можно приступить к созданию крышки измельчителя. В ней нужно проделать небольшие отверстия, которые изготовляются в соответствии с положением бочонков;

В свою очередь, в крышке делают отверстие для веток

Его нужно расположить под определенным углом, чтобы ветки не выбрасывались назад;

После успешной сварки корпуса с диском, подготовки крышки и маховика с ножами, остаётся правильно соединить их с приводным валом и установить силовую установку;

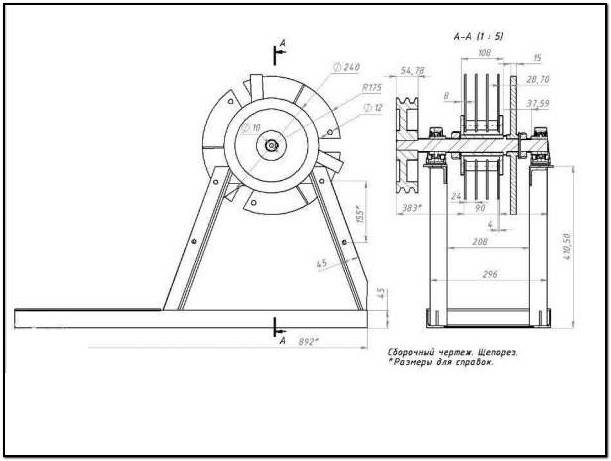

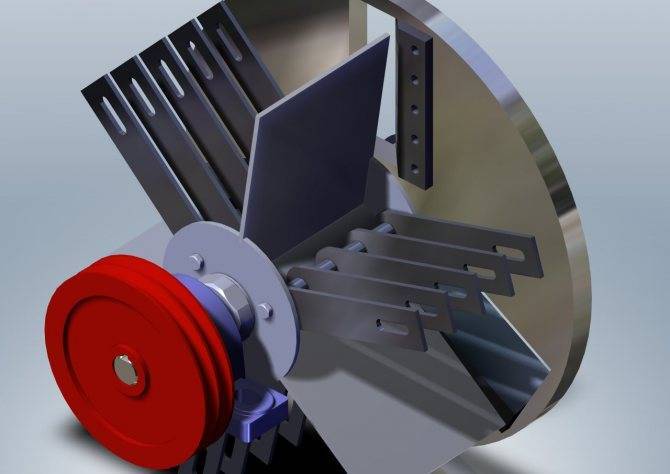

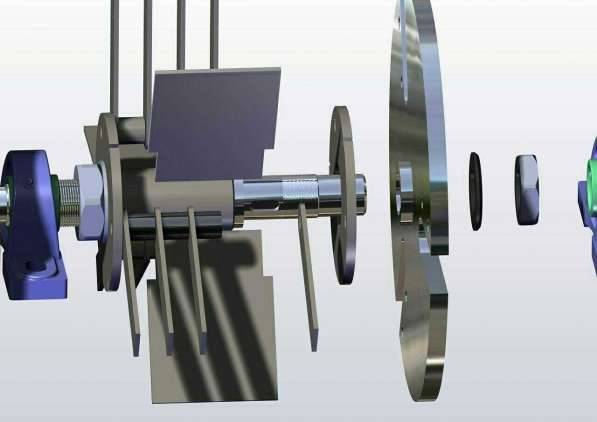

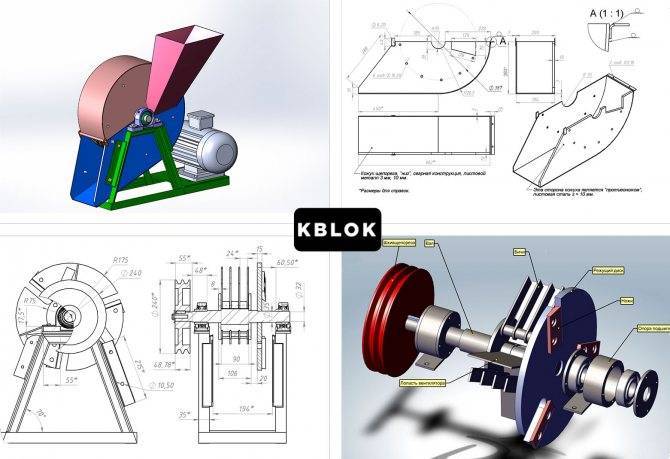

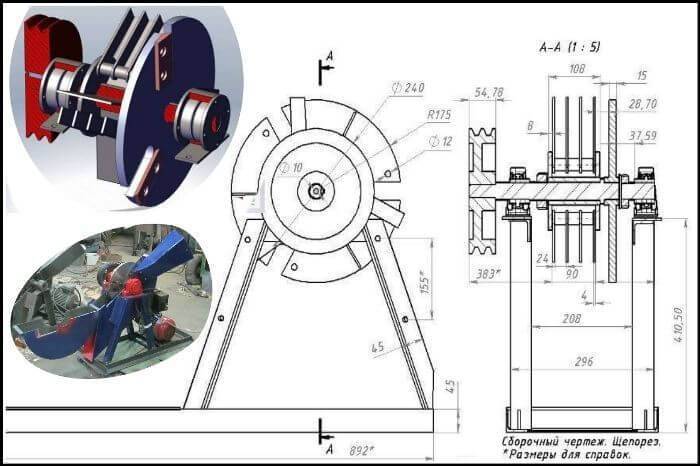

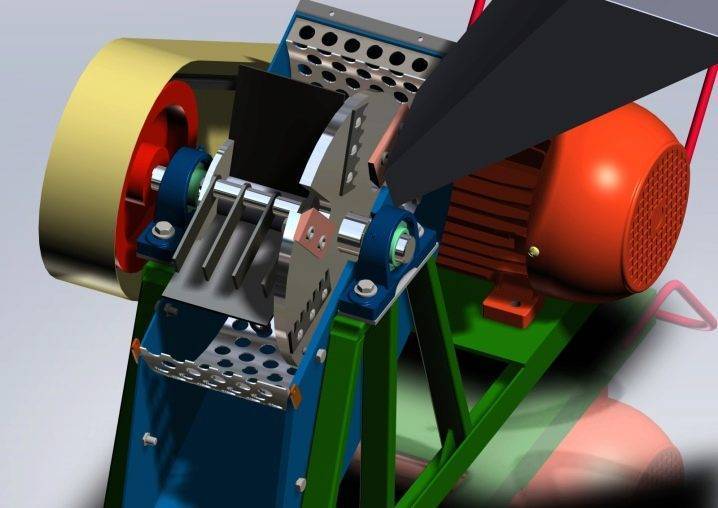

Принцип работы щепореза для изготовления арболита

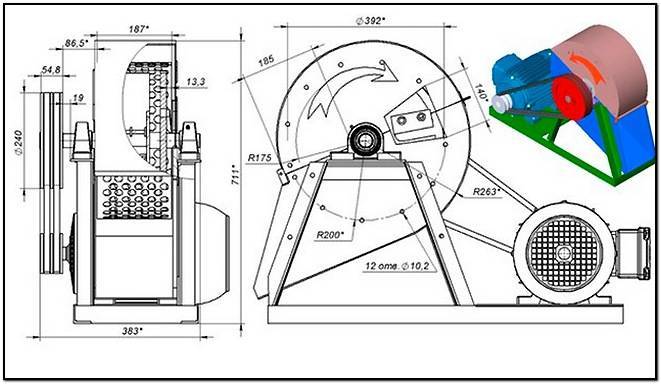

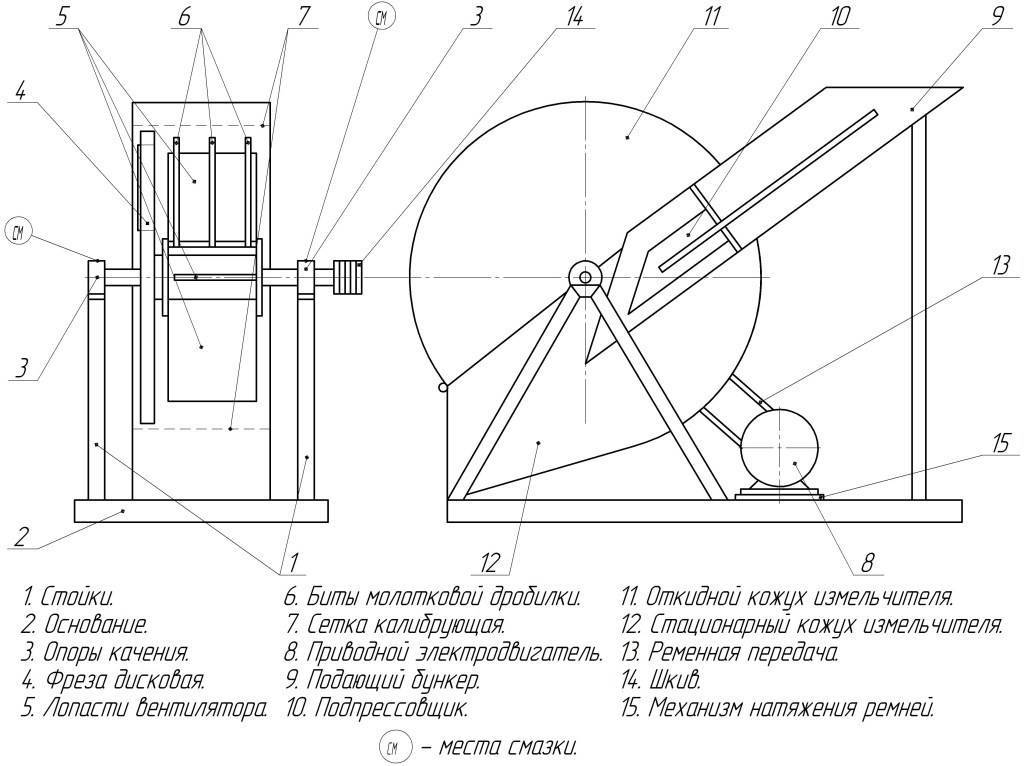

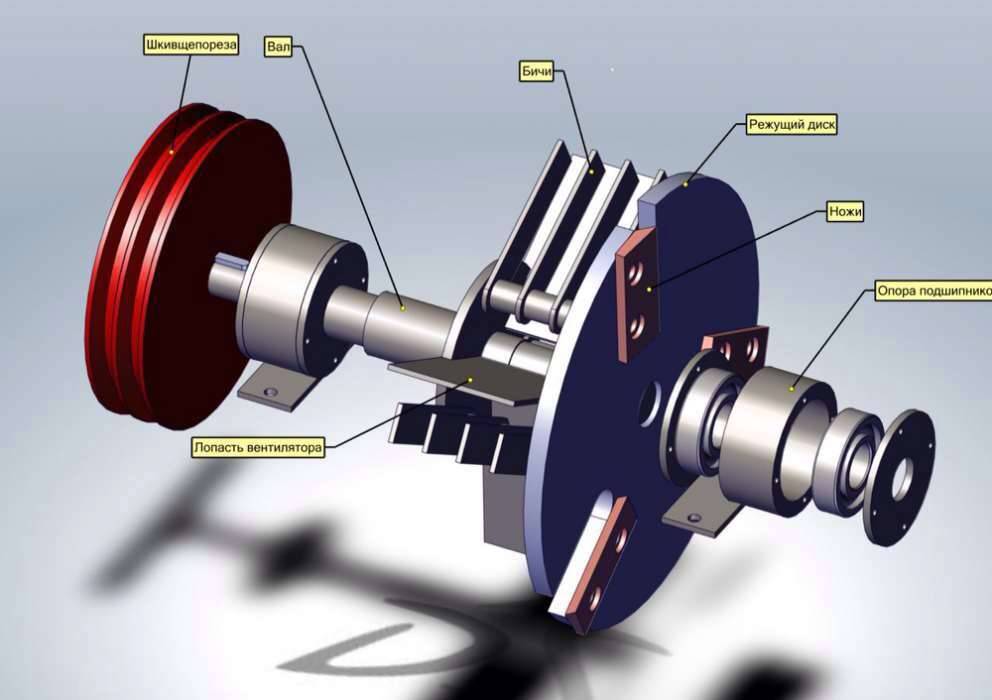

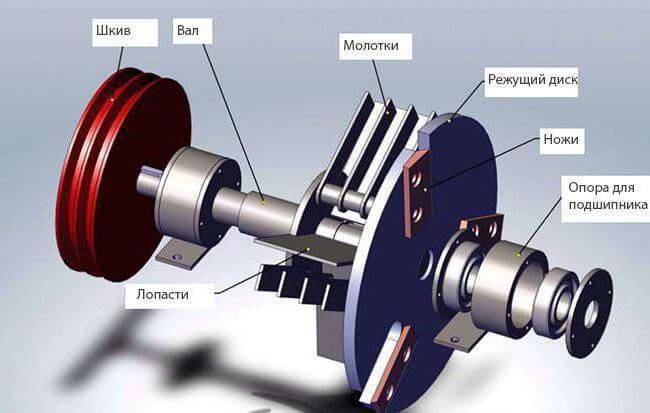

Чтобы сделать качественный станок-щепорез для производства арболита, необходимо иметь чертежи и соответствующие инструменты. Основа такого станка — рубильный диск с радиально расположенными ножами, ротора с молоточками и лопастями. Это рубильно-дробильный механизм, который перерабатывает произвольные куски древесины в щепу. Диск закреплен на стальном валу, вращающимся в двух роликовых подшипниках. К ножам диска древесные отходы подаются через приемный бункер. Срезаемая щепа проходит в щель имеющуюся в диске за ножами и встречается с вращающимися молоточками, которые дополнительно измельчают попадающиеся на своем пути древесные частицы. Далее под действием центробежной силы щепа направляется на просеивающее сито и удаляется через разгрузочное окно.

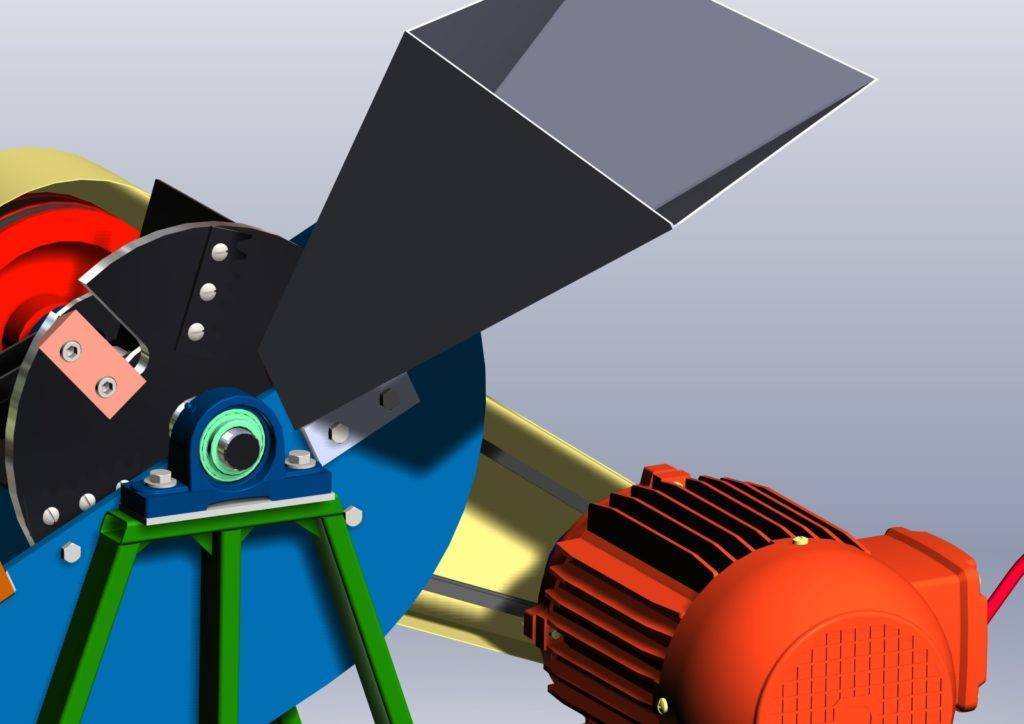

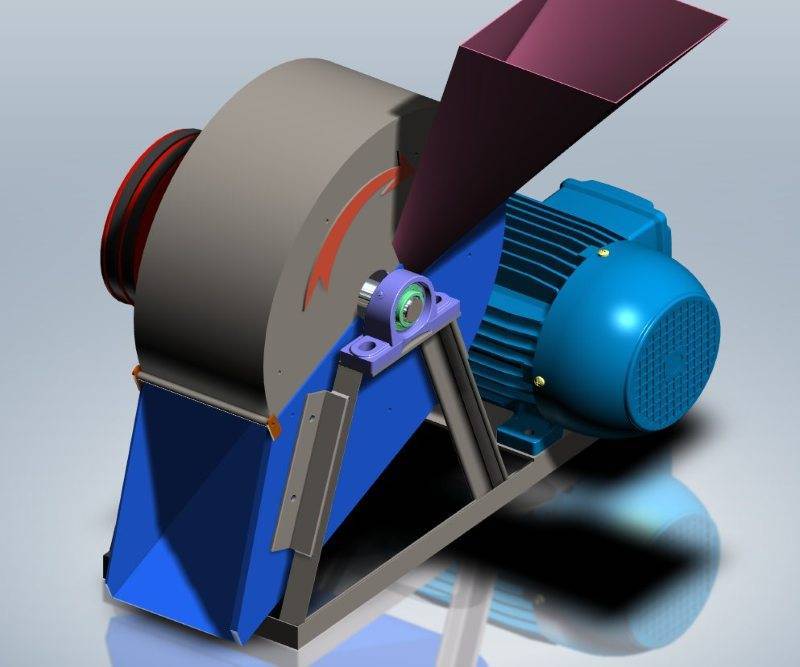

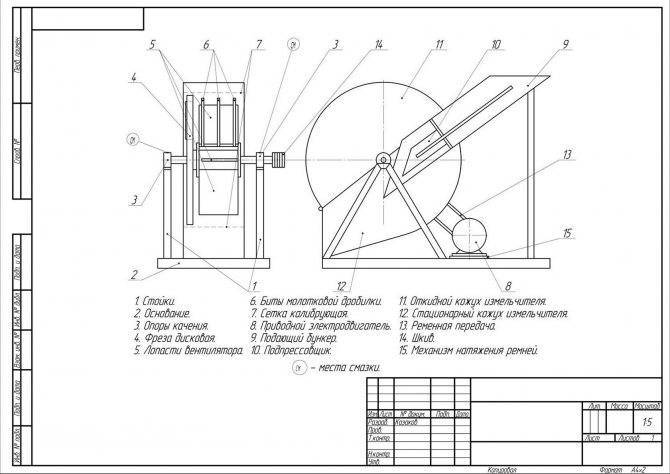

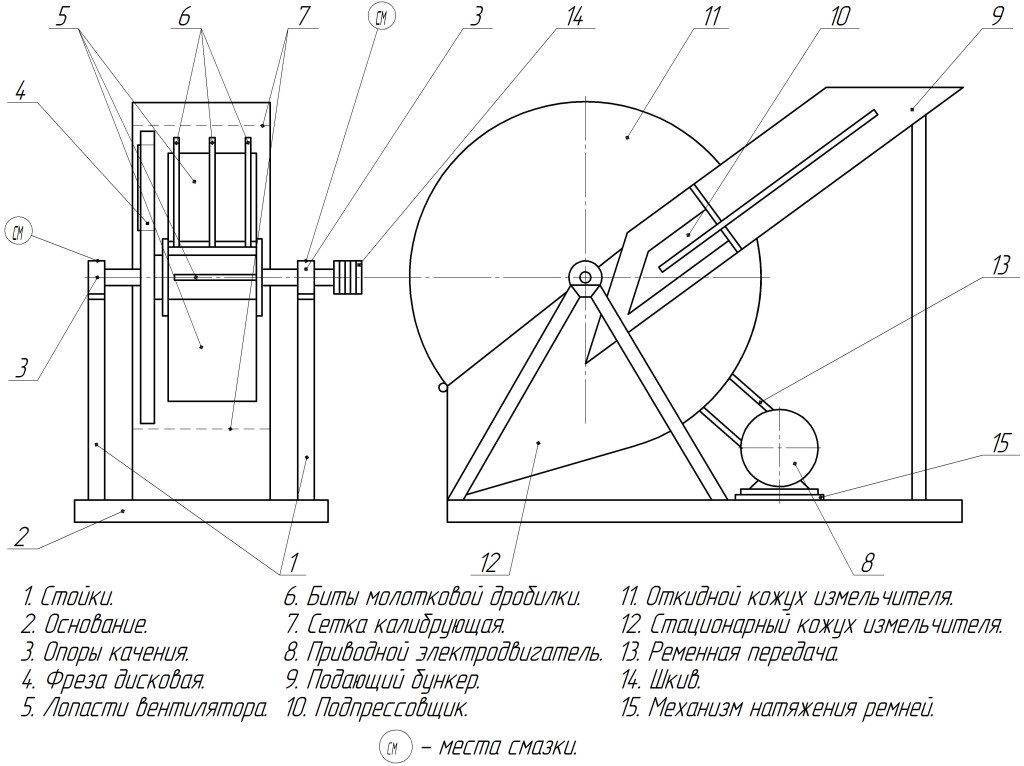

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Дробилка, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Приготовление арболитовой смеси

Согласно все той же голландской технологии, смешать высококачественное сырье из щепы и цемента в обычной бетономешалке нельзя.

Нужно затратить очень много времени на то, чтобы добиться однородной консистенции без комков. На производстве для этого используются машины принудительного смешивания. Однако, как показывает опыт, арболитовую смесь приготовить можно даже вручную обычной лопатой, и на качестве это чтобы уж так существенно не сказывается.

Порядок выполнения работ должен быть примерно следующим. В бетономешалку закладывается около 5–7 порций щепы, замоченной в известковом растворе.

Туда же загружается 3–4 порции цемента. Если планируется добавлять какие-либо химические компоненты, то они также закладываются на этом этапе, с учетом пропорции. После загрузки все тщательнейшим образом перемешивается.

Проверить правильность приготовления арболитовой смеси можно на ощупь. Если она слегка рассыпчатая и держит форму после сжатия в кулаке, то все сделано правильно.

Как изготовить без брака?

Можно выполнить работу двумя способами. Если купить специальную формовочную машину, то проблем никаких возникнуть не должно. Более бюджетным вариантом является поштучное изготовление блоков.

Для этого собираются деревянные ящики со съемным дном. Внутри форма обивается линолеумом или толстым полиэтиленом. Чтобы загруженная масса после сушки легче вынималась, отделка предварительно обмазывается мыльным раствором.

После загрузки арболитовой смеси в формы изделиям дают настояться в течение 10 дней при температуре не ниже 15 °C. Если погода стоит более холодная, то время должно увеличиваться. При этом отрицательная температура воздуха недопустима.

Кроме того, чтобы добиться максимальной прочности, рекомендуется накрывать опилкобетонные блоки полиэтиленовой пленкой. Так процесс гидратации пройдет более эффективно.

Заняться производством именно качественного материала невозможно без:

Щепореза для арболита.Еще называют молотковой дробилкой.

Ориентировочная цена нового станка – 45-50 тысяч рублей. Щепорез выдает удобную в производстве щепу (длина не более 25 мм). Именно для производства в подсобном хозяйстве достаточно поставить станок роторно-молоткового типа.

Чертежи:Станка для арболитовых блоков. Опять же в работе понадобится устройство не промышленного масштаба, а его мини-версия. Так как мелкое производство арболита набирает оборот, соответственно, и в цене оборудования для гаражей, сараев и мелких промзон.

Оборудование обойдется частнику в те же 50-60 тысяч. За одну минуту можно вырабатывать один блок, что дает до 6,5 кубометров материала за рабочий день (ориентировочно до 450 блоков).Бетономешалки.Привычные в строительстве аппараты гравитационного типа не сгодятся. Для качественной смеси их цикла не хватит.

Потому что даже свое, мелкое производство требует аппарат принудительного типа (растворомешалку). Обычно из делают также собственноручно.Пресса.На мелком объеме позволительно утрамбовывать смесь вручную, но частная потоковая линия требует уже вибропресса. Отлично зарекомендовала себя .Аппараты «Рифей».Но самый распространенный аппарат на производственную линию – это «Кондор 1», стоимостью от 265 тысяч рублей.

Однако частное подсобное хозяйство приемлет любые вспомогательные средства, поэтому в работе также принято использовать мини-станки «Строитель-1» или «Гефест-1».

Специальных форм.Здесь ничего сложного, можно наштамповать обычных ящиков для удобства.

Но есть некоторые хитрости. К примеру, внутренние площади принято обклеивать клеенкой. Это просто идеально для подсыхающего раствора.

Иногда на дно формы просто льют масляную отработку. Новшеств много, но важнее всего процесс трамбовки в саму форму. Сразу состав равномерно не скомпоновать, поэтому делают 3 или 4 закладки с периодической протрамбовкой.

Установка по формированию блоков

Матрица по производству блоков предназначена для придания изделию определенных размеров и формы. Именно от нее зависит, насколько точной получится форма изделия.

Матрица представляет собой форму, имеющую прямоугольный и полый внутри контур, в котором происходит заполнение смеси.

Такая форма предусматривает наличие съемной крышки и днища. По бокам форма имеет специальные ручки. Внутри она оснащена специальным покрытием, призванным облегчить извлечение сформированного изделия.

Обычно для внутреннего покрытия используется гладкий синтетический материал, это может быть пленка из полиэтилена, линолеум или другие подобные материалы.

Изготавливаем щепорез самостоятельно

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

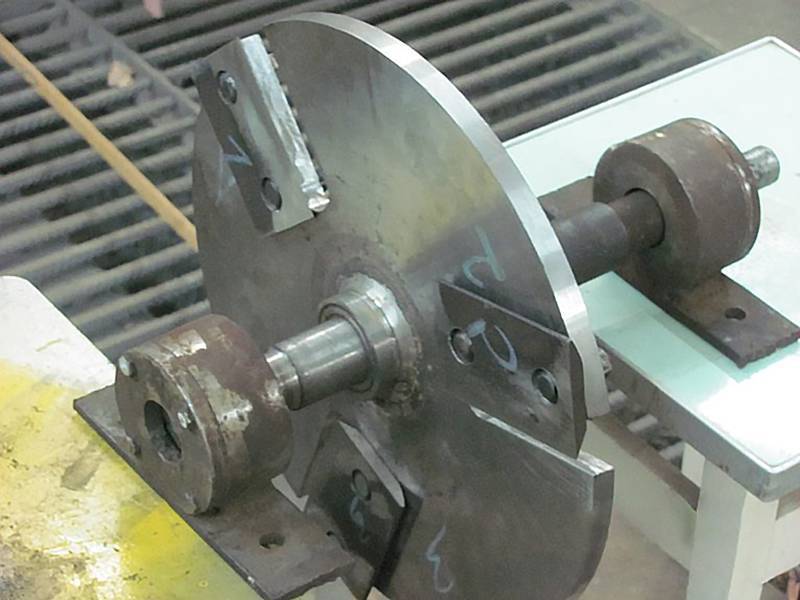

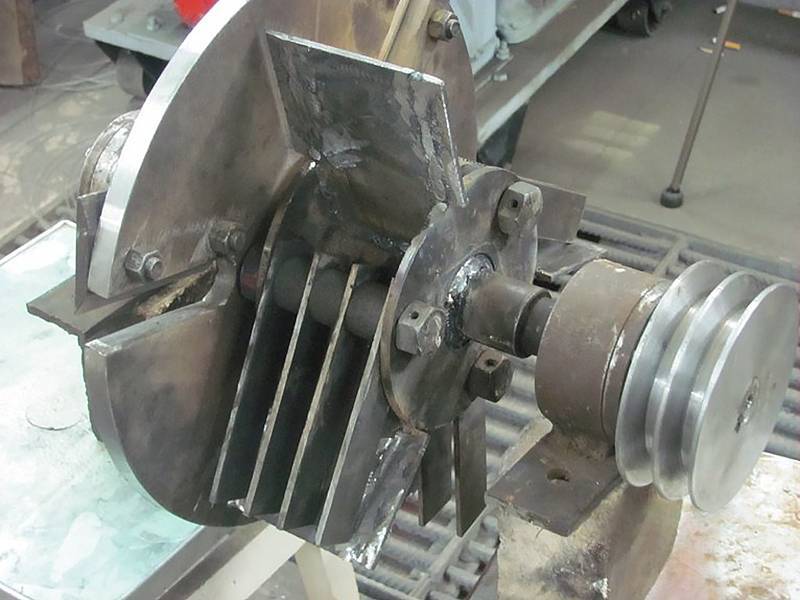

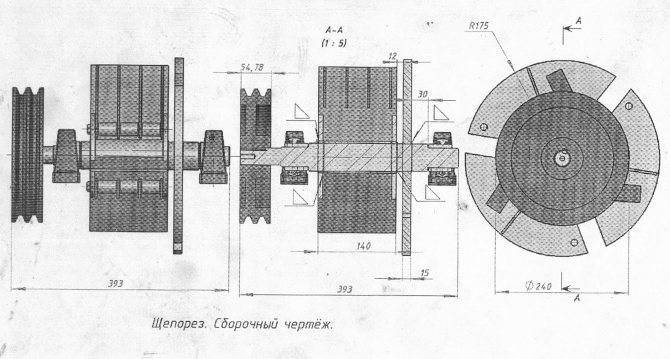

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации. Электрический мотор имеет ряд преимуществ:. Электрический мотор имеет ряд преимуществ:

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Состав деревобетона

Этот материал наделен уникальными теплопроводными свойствами благодаря своим составляющим. Как и все бетонные блоки в нем присутствует связующее в виде цемента, в большинстве случаев при производстве этого материала используется портландцемент марки М400 или М500.

В качестве основного наполнителя, занимающего практически 90% объема материала, является щепа.

Химические добавки могут составлять 2-4% от общей массы бетонного блока. Они повышают его прочность и, соединяясь, с присутствующими в древесине сахарами образуют соединения.

В некоторых случаях в него добавляют песок и гашеную известь.

Применяемая для разведения строительного состава вода, наливается в раствор в теплом виде, ее температура должна быть +15 0 С. Если же она будет меньше этого значения, то скорость схватывания цементного состава будет ниже.

Точные пропорции составляющих арболита зависят от выбранной его марки.

Устройство станка

Щепорез, чертежи которого можно посмотреть на картинках к данной статье, состоит из следующих основных компонентов:

- Корпус машины.

- Защитный кожух, который защищает движущиеся части устройства. Может быть откидным или съемным.

Двигатель. Он может быть электрическим или внутреннего сгорания.

Вал, который соединяется с двигателем.

Внешний шкив, который соединяет между собой вал и двигатель.

Молотки плоской формы, когда находятся в свободном вращении.

Отбойники, которые разделяют молотки на отдельные части (сектора).

Диск, на котором закреплены ножи.

Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

Входной патрон, в который непосредственно подаются древесные отходы.

Виды

Для изготовления древесной стружки используют специальное оборудование — ножевые и рубильные машины. В производстве щепы на качество серьезно влияет однородность стружки.

Ряд машин способны производить щепу отличного качества, выбрать такой аппарат можно, изучив его технические характеристики.

Барабанная

Барабанная рубильная машина имеет очень высокую производительность, поэтому чаще используется на промышленных предприятиях. Такой измельчитель выдает тонкие пластинки древесины, срезая их с цельного куска дерева. Рабочий инструмент этой машины — вращающийся барабан с несколькими острыми ножами.

Получившуюся щепу используют для:

- получения пиролизного газа;

- посыпки садовых дорожек;

- отопления;

- копчения;

- мульчирования огорода.

Дисковая

Дисковая машина также отличается высокой производительностью и распространена на крупных производствах. Но в основе ее работы лежит другой механизм: древесные стволы подаются под наклоном на вращающийся диск, ножи которого постепенно срезают мелкие кусочки дерева.

Этот вид используют для производства крупной щепы, подходящей для производства:

- ОСП;

- отопления;

- получения пиролизного газа;

- копчения.

Коническая

Коническая рубильная машина подходит для всех пород древесины, ее универсальность и высокая производительность являются основными преимуществами. Рабочий инструмент машины — конический винтовой нож, который нарезает дерево, не ломая его.

Произведенная таким агрегатом щепа подойдет для:

- целлюлозно-бумажных производств;

- приготовления мульчи;

- садовых работ;

- отопления.

Щепорез

Щепорез — дробилка, которую используют на полупромышленных производствах. Механизм работы щепореза близок к механизму дисковой машины. Отличие в том, что у щепореза есть камера с вращающимися молоточками внутри. Там происходит дополнительное измельчение щепки, которая отсеивается по размеру через сито камеры.

Такая щепа используется в:

- копчении;

- производстве арголитых блоков;

- изготовлении мульчи;

- дроблении пластиковых отходов.

Из чего выполнить щепорез

Для крупного производства деревобетона необходимо приличное количество щепы, что может быть добиться исключительно с применением специальных промышленных дробилок. Если же необходимо выполнить блоки из арболита собственными руками, то можно обойтись и самодельным вариантом дробилки, разумеется, не с подобными производственными объёмами как на фирмах.

Но все таки, щепорез собственными руками даст возможность получить большое количество необходимой по размеру щепы, а с его изготовлением не появится большого труда.

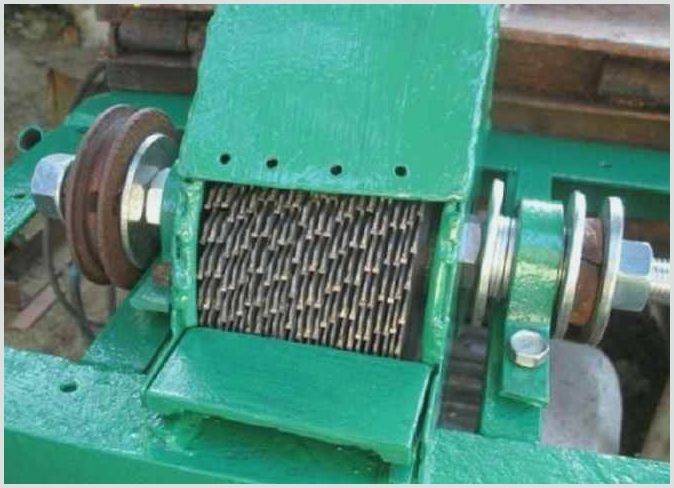

Комплектация самодельного щепореза, выглядит так:

- Корпус из металла сверху и с обеих сторон защищённый откидными кожухами с защитной функцией;

- Вал, на котором зафиксирован ряд дисковых пил на определенном один от одного расстоянии;

- Отрезок трубы подачи древесины для будущего размельчения;

- Приёмник щепы в виде сита;

- Электрический двигатель с необходимым количеством оборотом, однако не менее 1500 оборотов в минуту.

Вал щепореза приводится в движение при помощи ременой передачи, благодаря этому одинаково важно учесть наличие механизмов натяжения ремней и сопутствующих элементов для их крепления

Щепорез собственными руками

Перед сборкой, следует набросать подготовительный чертеж щепореза, подсчитать нужное кол-во материалов и метизных изделий для их соединения

Немалое внимание нужно выделить режущему узлу, он должен владеть достаточной надёжностью и весом

Для материалов для производства ножей щепореза можно применять автомобильные рессоры, к примеру. В большинстве случаев облегчить эту работу смогут помочь простые дисковые пилы, которые продеваются через вал щепореза и хорошо крепятся на нем через определённое расстояние один от одного.

Это расстояние и будет предусматриваться дробилкой во время изготовления щепы нужного размера.

На первой стадии сборки щепореза собственными руками приступают к сборке корпуса и дробильного узла. Для материалов для корпуса применяется уголок из металла и труба квадратного сечения.

При собирании дробильного узла, на вал одеваются подшипники и дисковые пилы, которые будут исполнять центральную роль режущих компонентов щепореза.

Как выточить нож из рессоры своими руками

Необходимо, в первую очередь, определиться с внешним видом будущего изделия. Форма зависит от назначения ножа: кухонный, охотничий, сувенирный или какой-либо другой. В итоге клинок может быть любой – на это влияют только фантазия и возможности изготовителя. Если выбор сделан, то нужно взять готовый шаблон или выполнить его самостоятельно из картона или плотной бумаги.

Далее, чтобы изготовить нож из рессоры своими руками, надо быть готовым начать работу с металлом. Сначала шаблон необходимо приложить к металлической заготовке и обвести маркером, карандашом, чертилкой (ГОСТ 24473-80) или другим разметочным инструментом. По контуру, полученному посредством шаблона, требуется вырезать профиль изделия. Подойдут следующие инструменты:

ленточная пила;

угловая шлифмашинка, она же «болгарка» – важно не перегреть заготовку при отрезании;

сверлильный станок или дрель – в этом случае вдоль контура сверлят отверстия, затем перегородки между ними ломают или выпиливают;

можно использовать ручной инструмент;

Сам процесс обработки достаточно прост, хотя и требует определённой концентрации, чтобы вырезать заготовку в соответствии с разметкой. Когда обработка успешно завершена и заготовка стала соответствовать шаблону, то можно приступать к формированию клинка. Основная задача – сделать скосы. Лезвие снова размечают, определяя размеры скосов. При дальнейшей обработке следует строго придерживаться разметки.

Электрическое точило

Для работы лучше всего использовать электрическое точило. Также подойдут и ленточная шлифмашинка, и «болгарка», но, в случае последней, требуется хорошее владение инструментом. Можно выточить скосы вручную – напильником. На этом работы по металлу должны быть закончены, потому что далее клинок пройдёт термическую обработку, после которой сделать с заготовкой что-либо ещё будет очень сложно.

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Требования к дробильным машинам

Подготовив чертежи и схемы щепореза для арболита, можно приступать непосредственно к его изготовлению. Отдельные элементы машины вытачиваются с помощью токарного оборудования, а все остальное вполне возможно сделать из подручных средств в домашних условиях.

Для начала нужно найти подходящую силовую установку, которая обладает мощностью 4-5 кВт. Что касается параметров ременной передачи, то их определяют с учетом количества шкивов. В любом случае, максимально допустимое число оборотов должно составлять как минимум 1700-1800 об/мин. Для повышения безопасности эксплуатации прибора все режущие элементы нужно защитить сплошным кожухом из стали.

Наличие муфты в приводной системе не предусмотрено. Объясняется это тем, что при моментальном выключении машины внутри могут остаться частички щепы, которые останутся в зазорах и существенно поднимут пусковой момент двигателя. Подобное явление может привести к перегреву и полному повреждению силовой установки.

В качестве режущего диска используют модели из толстолистовой стали, диаметр которой составляет 10-12 мм. Помимо основного предназначения, этот элемент выполняет функции маховика, поглощая неравномерное вращение вала при застревании щепы. Внутреннюю часть диска тщательно шлифуют.

При создании режущих элементов в домашних условиях задействуют инструментальную сталь под марками У7А или У8А. Показатели твердости ножей после заточки должны составлять 58-60 HRC. Заточка должна бить односторонней, а высота рабочей кромки не должна превышать высоту установочных пазов диска. Для простоты наладки и регулировки инструмента крепежные отверстия в ножах делают овальными.

Сито создается из высокоуглеродистой стали под марками от 40. В готовом стальном листе проделываются отверстия, через которые будет пропускаться исходное сырье. При изготовлении рубильных молотков рекомендуется использовать рессорно-пружинную сталь. Но чрезмерная упругость может привести к инерционному подбрасыванию режущих элементов во время работы. Из-за высокой скорости вращения рабочего вала такое явление может ухудшить конечное качество продукта, поэтому лучшим решением для рубильных молотков станет инструментальная сталь.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Практически все отходы могут стать исходниками для изготовления щепы.

- ветки и сучки;

- верхушки деревьев;

- горбыль;

- остатки и обломки;

- вторичные отходы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.