Почему стоит обратиться в наркологический ?

Зависимость от какого-либо вещества – это, в первую очередь, психологическая проблема. В нашем центре не просто снимают признаки абстинентного синдрома. Мы работаем на долгосрочный результат – полная реабилитация и адаптация к нормальной жизни.

Преимущества наркологической клиники «Ключи»:

- Использование мотивации. Залог успешного лечения – желание выбраться из привычного круговорота событий.

- Доставка пациентов в клинику из любой точки России. Это не принудительная мера, мы не применяем давления, а помогаем человеку добраться до места лечения в комфортных условиях.

- Устранение проблемы. Работа с психологом дает шанс увидеть корень заболевания. Только это позволит навсегда отказаться от нездорового образа жизни.

- Анонимный подход. Сотрудники центра не сообщают о проблемах по месту работы или обучения, не ставят больного на наркологический учет.

- Подбор индивидуальной методики лечения. Все процедуры основываются на предварительных анализах, а курс реабилитации разрабатывается исходя из психологического состояния.

- Гарантия социальной адаптации. Мы не только сформируем новый круг интересов, но и трудоустроим бывшего наркомана или алкоголика.

Центры станочные и токарные патроны: виды, типы, описание

Главная Статьи Центры станочные и токарные патроны: виды, типы, описание

Токарный патрон и вращающиеся центры – это наиболее важные элементы оснастки токарного станка, специальное зажимное приспособление для точного крепления на станке заготовки, детали или режущего инструмента. Благодаря использованию токарного патрона, многообразию размеров и конструкций существенно увеличивается функциональность токарного станка, появляется возможность обработки сложнопрофильных деталей.

Токарный патрон – основная технологическая оснастка токарного станка, устройство, необходимое для крепления заготовки или инструмента для проведения металлорежущих операций. Токарный патрон, предназначенный для крепления заготовок, размещается на передней бабке станка. На задней могут быть установлены сверлильные патроны для фиксации различного рабочего инструмента – сверл, зенкеров, разверток и т. д. Патроны могут цилиндрическую или коническую посадку. В первом случае требуется дополнительный фланец для фиксации на шпинделе, патроны с конической посадкой фиксируются без дополнительных приспособлений. Наилучшим вариантом будет выбор оснастки предназначенной для конкретной модели токарного станка, таким образом Вы гарантируете точное совпадение размера и конфигурации. От количества кулачков в токарном патроне зависит точность и конфигурация обрабатываемых деталей. Двух достаточно для удержания фасонных отливок, трех – для шестигранных и круглых деталей, 4-кулачкового – для деталей прямоугольного и квадратного профиля, а также заготовок несимметричной формы.

Конструкция и назначение токарных патронов

Существует несколько типов конструкции токарного патрона, классифицируемой по способу зажима детали и назначению:

Кулачковые патроны – наиболее широко используемые и подходящие для большинства операций. Состоят из нескольких подвижных сегментов для фиксации деталей. Имеют массу разновидностей.

Существуют следующие виды токарных патронов: Двухкулачковые – применяются преимущественно для крепления фасонных отливок. Трехкулачковые – более всего подходят для заготовок круглой и шестигранной форм. Четырехкулачковые – для ассиметричных заготовок и деталей прямоугольной формы. Подразделяются на самоцентрирующиеся и с независимыми кулачками. В зависимости от типа зажима патрон может иметь ручной или механизированный зажим. В первом случае необходимо вручную осуществлять затяжку крепления детали, при механизированном зажиме – патрон сам осуществляет фиксацию. Рассмотрим основные конструктивные типы токарных патронов, используемые в современном металлообрабатывающем производстве.

Цанговые патроны – состоят из втягиваемой, выдвижной или неподвижной цанги, посредством которой и осуществляется фиксация детали. Подразделяются на зажимные и подающие. Зажимные используются для поворотного зажима деталей с заранее предварительно обработанной поверхностью, подающие цанги используются для крепления холоднотянутых заготовок.

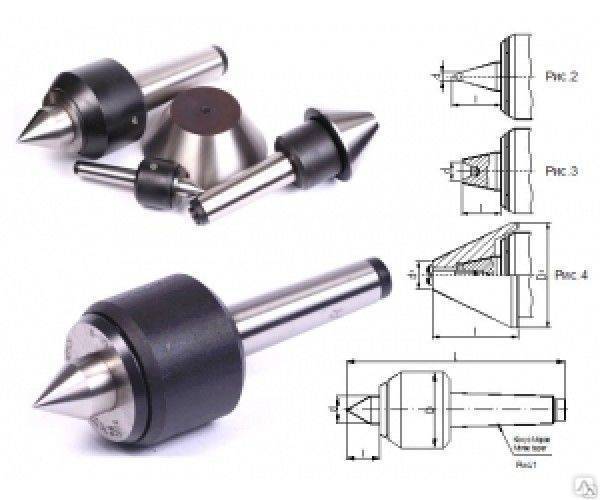

Центры станочные вращающиеся

предназначаются для создания дополнительной опоры при обработке на токарных станках заготовок большой длины. Центры станочные вращающиеся применяются на обычных и на станках металлорежущих с программным управлением. Это один из видов высокоточной технологической оснастки, расширяющий технические возможности и увеличивающий производительность токарного оборудования. Такие приспособления позволяют повысить скорость резания и существенно уменьшить при этом биения обрабатываемой детали, что в конечном счёте положительно сказывается на качестве продукции. Вращающиеся центры для токарного станка состоят из вала и конусовидной части. Именно эта часть выполняет функцию центрирования.

Технологическая снастка изготавливается на инструментальном производстве из качественных конструкционных материалов, чаще всего из легированной стали.

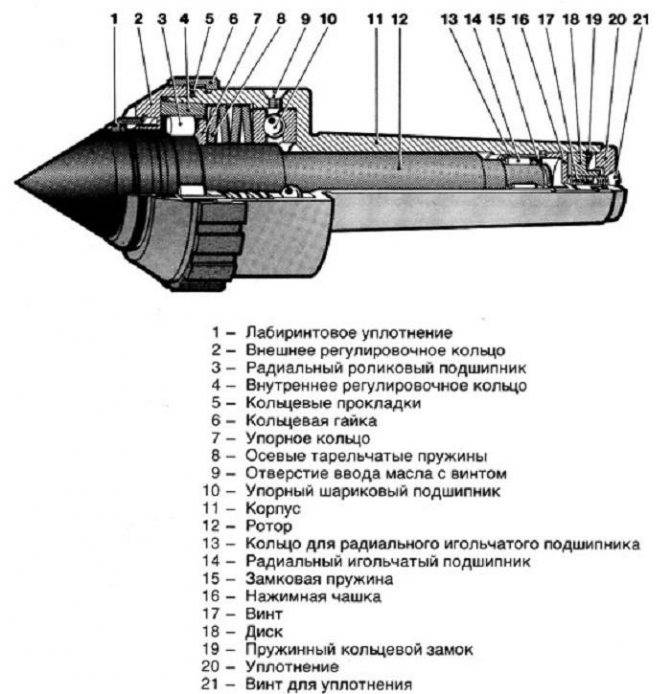

Шарикоподшипник, входящий в состав вращающегося центра, увеличивает КПД оборудования и уменьшает нагрев оснастки. Форма и размеры зажимной части оптимизируются с целью облегчения подхода металлорежущего инструмента к обрабатываемой заготовке

Это важно при обработке фасонных изделий сложной конфигурации. Стандартом и техническими условиями детально регламентируются конструкция и размеры вращающихся токарных центров

Требуемые модификации этих приспособлений подбирают, исходя из потребностей и особенностей конкретного производства.

Чтобы купить инструмент в интернет магазине «Мир ISO» https://miriso.ru/ — достаточно выбрать необходимый товар в каталоге и отправить онлайн-заявку или позвонить по телефону +7 (8482) 999-111.

Вращающиеся центры для токарных станков

В данной статье речь пойдет о токарных центрах, об их конструкции, разновидностях и особенностях эксплуатации.

Одна из самых распространенных заготовок обрабатываемых на токарных станках — это валы, причем валы различной длины. Для того чтобы добиться небходимого качества поверхности их нужно достаточно жестко и надежно закрепить. Делается это самым эффективным и проверенным способом — с одной стороны вал зажимается в патрон, а с другой поджимается центром. В большинстве случаев для этого используется вращающийся центр, который устанавливается в пиноль задней бабки.

В каких случаях необходимо использование вращающегося центра:

- Длина заготовки в 5 раз превышает диаметр.

- Точение тяжелых деталей на высоких скоростях (большие обороты и подача).

- Большая толщина снимаемой стружки.

- Когда чистовая обработка будет проходить на шлифовальном станке.

Преимущества использования центров:

- Длительный срок эксплуатации.

- Устойчивость к высоким нагрузкам.

- Возможность увеличить скорость обработки.

- Повышение производительности оборудования.

- Универсальность — можно использовать на станках с ручным управлением, и на оборудовании с ЧПУ.

- Высокое качество деталей.

Конструкция вращающихся центров

Вращающийся центр состоит из конического наконечника, вала и подшипника, размещенного в стальном корпусе. От подшипника во многом и зависит на каких режимах может работать центр, так же он снижает трение.

При стандартных режимах работы используют центра с углом наконечника 60º, при тяжелых режимах целесообразно применять с углом 90º.

Разновидности

В зависимости от особенностей решаемых задач при токарной обработке центра бывают нескольких типов:

Упорный центр — применяется при небольших скоростях обработки. Предварительно необходимо сделать центровочное отверстие.

Упорный со срезанным конусом — используются при подрезании торца

Вращающийся — используется при высоких скоростях обработки, где упорный уже нельзя применить.

Грибковый — имеет наконечник с усеченным конусом. Используется для фиксации деталей с внутренним отверстием (трубы, полые валы).

С вращающейся гайкой — для удобства извлечения из задней бабки

Со сменными наконечниками — возможность обработки широкого спектра деталей, используя всего один центр

Центры для токарных станков изготавливаются из высокопрочной легированной стали. В зависимости от сложности процесса они бывают обычные и усиленные. Последние используются при работе с тяжелыми изделиями. Усиленный отличается прочностью и устойчивостью к высоким нагрузкам.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

1) каталог Bison-Bial 2015

2) https://vseostankah.com/tokarnye-stanki/vrashhayushhijsya-tsentr-nepodvizhnyj-gribkovyj.html

3) https://mekkain.ru/library/czentr-upornyij.html

Вращающийся токарный центр

Наконец удалось реализовать идею изготовления универсального вращающегося центра. Тему эту я поднимал в ветке Мысли и идеи (… Консультация по вращаюшемуся токарному центру…). Конечный вид девайса таков.

Началось все с изготовления вала с КМ2. Эту деталь заказал на завод по моим чертежам. Геометрию детали соблюсти можно, но вот соответствующая закалка детали с последующей шлифовкой конуса и посадочных мест под подшипники мне пока не по силам, да и оборудования соответствующего нет.

Дальше точил на своем BD-7 все остальные детальки. Диаметры не маленькие для такого станка, поэтому предварительно кругляк вгрубе обдирал на ТВ-6 в клубной мастерской, а уж затем вылизывал на своем маленьком по вечерам.

Подшипнички уже были подобраны в процессе рождения идеи, благодаря консультациям и советам уважаемых гуру, которых на сайте не мало.

Я намеренно не вдаюсь в детали изготовления той или иной детали, т.к.в предыдущей моей теме по этому центру, знающие люди и подсказали все эти тонкости и я стремился в точности следовать этим советам.

Вот такой наборчик перед сборкой получился.

Между корпусом центра и насадкой с конусом (недособранные детали на фоте)виден посадочный цилиндр. Удалось достичь такой посадки, что на сухую детали разьединяются с характерным …чпоком… А со смазочкой сложновастенько,просто плунжерная пара какая-то. ( восторгаюсь потому как для меня это достижение)

Сборка особых хлопот не доставила. Сначала подшипники на вал напресовал

Затем все это в корпус

Крышечку крепим и …готово !

Дальше начинаем гурманить. На очереди сменные насадочки которые востребованы бывают частенько

Здесь примечательно, что придерживался правила …деталь с одной установки… Ну и резьба М4 резцом — секас с плясками я вам доложу!

Следующий этап — изготовление насадки-грибка. Материал — дюраль. Здесь первый раз решился снять патрон и установить планшайбу.Крепеж для детали на планшайбе со станком, естественно, не поставлялся, поэтому чертежики этих приспособ сделал сразу год назад, а изготовили их на заводе тож давно, так и лежали без дела, …шоб було… другими словами. Ан нет, пригодились все таки!

Насадку-грибок пришлось делать с двух установок с промежуточной стальной оправкой

Дальше финишная обработка детали, здесь ничего примечательного.

Первый опыт использования этого центра показал:

1. Мои опасения по поводу неповоротливости центра из-за (предположительно) повышенной массы не оправдались. Он охотно вращается при небольших поверхностях касания,даже при малых диаметрах пятна касания.

2. Мои опасения по поводу невозможности доступа резца к детали в краевых положениях — не оправдались ( пока во всяком случае)Но детали разные бывают, сейчас сложно предугадать все случаи.

3. Точность обработки детали с использованием центра, меня удовлетворила. Замеры обработанной детали длиной 100 мм и Ф10мм с обоих концов показали одинаковую величину. Но по этому пункту вопрос. Подскажите, пожалуйста, какие тестовые действия и замеры надо совершить, чтоб знать всю подноготную этого центра ( ну без фанатизма конечно, в хоббийных габаритах)

Приношу свои извинения за качество некоторых фот. Поздно заметил,что объектив на телефонном фотике пальцами залапал. Вот изображение и поплыло. Чтоб сильно не загружать эту тему, не стал сюда выкладывать чертежи( скажем …чертежики…, делал их для себя и ГоСтов машиностроительных особо не соблюдал)Если вруг заинтересует кого, можно поработать над вопросом ( имею ввиду скриншоты с CADовских файлов)

Меня очень интересует мнение уважаемой публики по поводу сего девайса. Есть ли ошибки в изготовлении, какие, как можно было избежать? Интересует все!

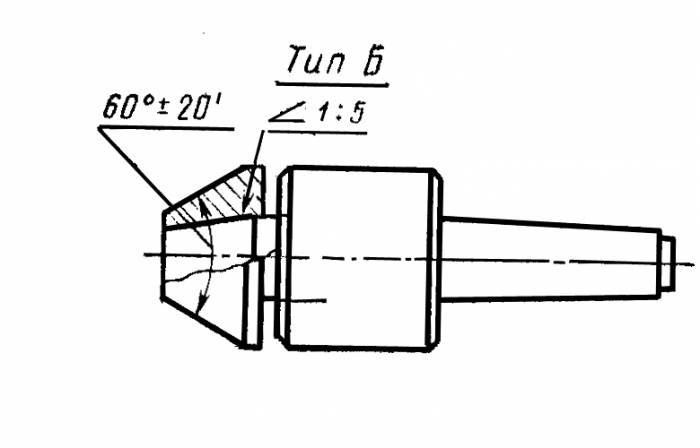

Типы токарных центров

Отечественными производителями изготавливают центры вращающиеся в соответствии с требованиями ГОСТ 8742-75. Согласно этому нормативному документу они могут иметь два типа конструкции:

- с постоянными центровыми валиками (тип А)

- с насадками на центровые валики (тип Б)

Применение быстросъёмных насадок типа Б позволяет использовать один и тот же вращающийся центр для токарного станка при обработке деталей, несущественно отличающихся по продольному размеру.

Насадки обоих типов производят в 2 модификациях – с центровым валиком с конусом 60° или с центровым валиком с конусом 60°, расточенным дополнительно под конус 30°. Таким образом, стандартом регламентированы 4 основных комбинации параметров. Кроме того, различаются центры станочные вращающиеся по жёсткости конструкции (стандартная, повышенная), по точности изготовления.

Особенности обработки

Жесткость установки в центрах будет обеспечена, если сохраняется соотношение длины и диаметра до 12-15. Более длинные детали поддерживают люнетами.

Центровые отверстия на обрабатываемой заготовке делают на подготовительной операции центровым сверлом.

Токарная обработка предусматривает автоматический цикл. Станок легко перенастраивается на изготовление детали с иными габаритными параметрами, за счет внесения изменений в программу управления. Нормы времени на операцию удается сократить в 1,5-2 раза относительно работы на универсальном станке.

В основе работы применение контурной системы обработки с линейно-круговой интерполяцией. Система выполняет обработку сложного контура с разбивкой на черновой и чистовой проходы. Окончательная операция осуществляется обходом контура детали рабочим элементом в один проход.

Траектория инструмента при изготовлении деталей за ряд черновых проходов, параллельна оси вращения детали, перпендикулярна или проходит под углом. За первый проход снимается с заготовки слой окалины и корректируются имеющиеся дефекты формы. У остальных черновых проходов постоянная глубину резания.

При изготовлении валов на станках многоступенчатого профиля припуск делят на участки, перпендикулярные к оси детали. Последовательность токарной операции на элементарных участках задают так, чтобы обрабатывающий элемент прошел наименьший путь.

На какие основные параметры необходимо обратить внимание при выборе токарного станка?

Мощность основного токарного шпинделя и развиваемый шпинделем крутящий момент: более мощный, высокомоментный шпиндель позволит повысить производительность, особенно при «тяжелой» обработке (деталей больших диаметров, обработке труднообрабатываемых материалов, обработке с большой глубиной и подачей резания).

Максимальное число оборотов токарного шпинделя: более оборотистый шпиндель сделает обработку деталей малого диаметра более производительной по сравнению с низкооборотистым шпинделем, так как позволит в полной мере реализовать возможности современного металлорежущего нструмента.

Размеры рабочей зоны: максимальный обрабатываемый диаметр, устанавливаемый диаметр заготовок, расстояние между центрами.

Размер шпинделя: диаметр передней опоры шпинделя, а также проходного отверстия в нем: больший диаметр проходного отверстия в шпинделе позволит работать с прутковой заготовкой большего диаметра, а больший типоразмер шпинделя обеспечивает большую допустимую массу устанавливаемой заготовки.

Величины рабочих и ускоренных подач по всем осям станка.

Тип направляющих: направляющие скольжения или направляющие качения, размеры направляющих.

Точность позиционирования и повторяемость по осям.

Общая масса оборудования, как косвенный критерий жесткости оборудования: выше масса – выше жесткость и производительность.

Наличие дополнительного оборудования: система автоматической привязки инструмента и обмера детали, система подачи СОЖ под требуемым давлением, мониторы нагрузки, системы гашения вибрации, системы компенсации температурных расширений.

Современная система ЧПУ: удобный графический HMI-интерфейс, системы графической симуляции обработки в реальном времени, системы контроля и предотвращения столкновений, а также возможность подключения станка к MES-системе.

Технология крепления

задний центр в качестве опоры для длинных деталей

Заготовка фиксируется в центрах с использованием специальных оправок. Для этого конус оправки не должен превышать 1:2000. На подготовительном этапе в торцах детали делают центральные выемки, в которые будут вставлены верхушки обоих центров. Оправку обрабатывают смазкой и плотно натягивают болванку. Для большей плотности по концу оправки аккуратно постукивают деревянным чурбачком. Закрепление детали в оправках такого типа может меняться в зависимости от ее поперечника.

Движение болванке передается посредством поводкового патрона, который надевается на резьбу шпинделя. Палец поводкового патрона принуждает болванку к вращению. Этот метод более опасен для оператора станка, поэтому предпочтительнее использовать планшайбу поводкового типа с защитным кожухом. Болт закрепляют хомутиком, который опирается на лыску оправки.

Для чего нужны вращающиеся станочные центры

Продукция изначально предназначена для создания прочной, дополнительной опоры в ходе обработки заготовок на токарном оборудовании большего размера. Применяются как на обычных, так и на металлорежущих машинах с более современным программным управлением. Благодаря им появляется возможность грамотной отделки, посредством резания деталей с недостаточной длиной (более чем в 5 раз превышающей поперечные замеры) или жесткостью.

Также, это один из передовых методов технологической и высокоточной оснастки, увеличивающий производительность всего оборудования и расширяющей его технические возможности. Данные приспособления увеличивают скорость нарезания и при этом — существенно уменьшают биения у обрабатываемой детали. По итогу это положительно сказывается на общем качестве продукции.

Способы закрепления заготовок на станке

2.5.7 Способы закрепления заготовок на станке

Способ установки и закрепления заготовок на станке выбирают в зависимости от размеров, жесткости и требуемой точности обработки. Заготовки при l/d 10 в центрах станка или в патроне и центре задней бабки с поддержкой люнетом.

Заготовку на токарном станке обрабатывают в центрах, если необходимо обеспечить концентричность обрабатываемых поверхностей при переустановке заготовки для последующей обработки в центрах на шлифовальном станке.

Заготовки закрепляют в центрах с применением токарных оправок 2 (рис. 7), которые устанавливают в предварительно обработанное отверстие заготовки. На среднюю часть оправки 2 (рис. 7, а), выполненную с малой конусностью (обычно 1:2000) и предварительно смазанную, устанавливают с натягом заготовку 1. Для создания натяга наносят легкие удары по торцу оправки молотком с медным наконечником или деревянной киянкой с тем, чтобы не повредить торцы оправки и центровые отверстия. Лыска 3 оправки служит опорой для болта, которым закрепляют хомутик. При базировании по этому способу положение всех обрабатываемых заготовок 4 вдоль оси оправки 1 не одинаково и зависит от отклонений размеров отверстия.

Рисунок 7 Токарные оправки (а, б, в, г, д)

Заготовку 1 можно закрепить на цилиндрической оправке 2 с помощью гайки 4 и быстросменной шайбы (рис. 7, б). Наружный диаметр гайки 4 обычно меньше посадочного диаметра оправки, что позволяет значительно сократить время на смену заготовки. При этом способе базирования точность обработки снижается, так как деталь устанавливается на оправку с зазором.

Когда отверстия заготовки имеют значительно большие отклонения диаметру, применяют разжимные (цанговые) оправки (рис. 7, в). Цанга 5 представляет собой втулку, внутренняя поверхность которой коническая, а наружная, предназначенная для базирования закрепляемой заготовки 1,— цилиндрическая.

Цангу 5 с заготовкой 1 перемещают и закрепляют на оправке 2 c гайкой 4, а освобождают противолежащей гайкой 6, предварительно ослабив гайку 4. Пружинящие свойства цанги 5 обеспечиваются наличием продольных прорезей с обоих торцов.

Шпиндельнуюоправку 2 (рис. 7, г) конусной поверхностью устанавливают в шпиндель станка. Заготовку 1 устанавливают на посадочную с прорезями цилиндрическую поверхность 7. Натяг между цилиндрической частью 7 оправки 2 и обрабатываемой заготовкой 1 создают болтом 8 с конической головкой.

Для закрепления деталей могут быть применены оправки с упругой оболочкой (рис. 7, д). Корпус оправки 2 крепится к фланцу шпинделя станка. На корпусе закрепляется втулка 9, канавки которой вместе с канавками корпуса образуют полости А, В, С, заполняемые гидропластом. При вращении винта 10 плунжер 11 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки 9 под давлением гидропласта деформируется, увеличивая посадочный диаметр втулки и создавая натяг при закреплении заготовки 1. Упор 12 ограничивает перемещение плунжера 11, а пробка 13 закрывает отверстие, через которое выходит воздух при заполнении полостей оправки гидропластом.

Специфика эксплуатации

Перед началом работы токарю необходимо учесть погрешности биения. Оно возникает из-за износа подшипников или наконечника, недостаточно жесткой фиксации. Если требования не допускают такую погрешность, лучше воспользоваться другой оснасткой.

Какие нюансы нужно учесть при обработке в центрах:

- Оси шпинделя и центра должны совпадать, иначе будут погрешности в обработке. При точении деталей с высоким классом точности нужно оставлять припуски для чистовой обработки.

- Сила зажима должна надежно фиксировать заготовку, но при этом не мешать ее вращению.

- При работе с большими скоростями нужно использовать смазку для уменьшения износа наконечника.

Важно!

Биение вращающегося центра приводит к радиальному биению детали относительно оси. Дальнейшая обработка этой же заготовки на другом станке может привести к нарушению соосности.. При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе

После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке

При обнаружении сильного биения конический наконечник необходимо отшлифовать специальным инструментом, который крепится в резцедержателе. После проверки шаблоном в случае удовлетворительного результата можно приступать к металлообработке.

Важно!

При точении на больших оборотах изнашивается наконечник центра и разбивается центровочное отверстие. Чтобы продлить срок эксплуатации оснастки, наконечник обрабатывают защитной смазкой.

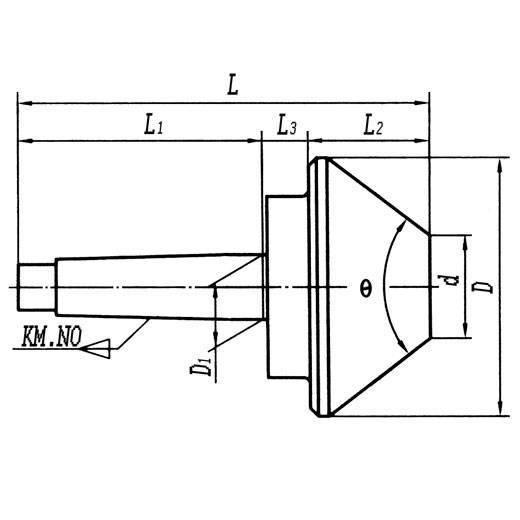

Грибковые

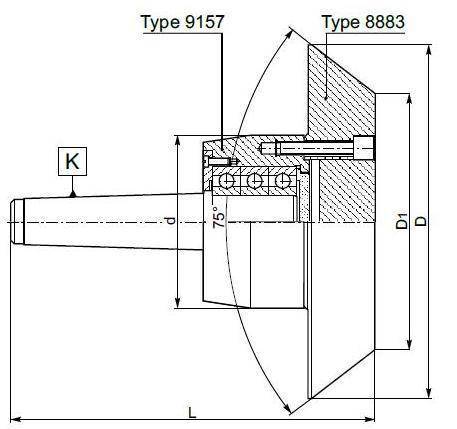

- При заказе необходимо указывать тип центра, конус Морзе , размер D, а также размер d для грибковых центров со сменными коническими дисками.

- Для центров типа 8882 могут быть отдельно заказаны конические диски (тип 8883) и корпуса (тип 9157).

Более подробную информацию о размерах и видах оснастки Вы можете получить, cкачав каталог ZM KOLNO S.A. в формате PDF (26.3 Мб)

Наши специалисты всегда помогут Вам определиться с выбором оснастки, исходя из Ваших технологических задач.

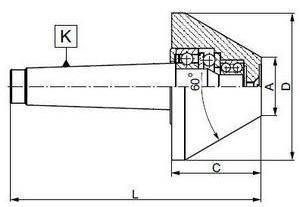

| Центры вращающиеся грибковые 60° | ||||||

| Изображение, схема | Тип | Конус Морзе | A | C | D | L |

| Тип 8825 | 1 | 20 | 35 | 50 | 94 |

| Тип 8825 | 2 | 30 | 35 | 60 | 105.5 | |

| Тип 8825 | 2 | 30 | 53 | 80 | 123 | |

| Тип 8825 | 3 | 30 | 53 | 80 | 140 | |

| Тип 8825 | 3 | 40 | 61 | 100 | 148 | |

| Тип 8825 | 3 | 50 | 70 | 120 | 157 | |

| Тип 8825 | 4 | 40 | 61 | 100 | 171 | |

| Тип 8825 | 4 | 50 | 70 | 120 | 180 | |

| Тип 8825 | 4 | 70 | 70 | 140 | 180 | |

| Тип 8825 | 5 | 50 | 70 | 120 | 207 | |

| Тип 8825 | 5 | 100 | 70 | 170 | 207 | |

| Тип 8825 | 6 | 180 | 107 | 292 | 298 | |

| Центры вращающиеся грибковые 75° со сменными коническими дисками | ||||||

| Изображение, схема | Тип | Конус Морзе | d | D | D1 | L |

| Тип 8882 | 3 | 80 | 150 | 95 | 180 |

| Тип 8882 | 3 | 80 | 200 | 145 | 180 | |

| Тип 8882 | 4 | 100 | 150 | 95 | 206 | |

| Тип 8882 | 4 | 100 | 200 | 145 | 206 | |

| Тип 8882 | 4 | 100 | 250 | 195 | 206 | |

| Тип 8882 | 4 | 125 | 200 | 145 | 215 | |

| Тип 8882 | 4 | 125 | 250 | 195 | 215 | |

| Тип 8882 | 4 | 125 | 300 | 245 | 215 | |

| Тип 8882 | 5 | 125 | 200 | 145 | 242 | |

| Тип 8882 | 5 | 125 | 250 | 195 | 242 | |

| Тип 8882 | 5 | 125 | 300 | 245 | 242 | |

| Тип 8882 | 5 | 160 | 250 | 195 | 245 | |

| Тип 8882 | 5 | 160 | 300 | 245 | 245 |

При заказе необходимо указывать тип центра, конус Морзе , размер D, а также размер d для грибковых центров со сменными коническими дисками. Наши специалисты всегда помогут Вам определиться с выбором оснастки, исходя из Ваших технологических задач.

Скачать каталог ZM KOLNO S.A. в формате PDF (26.3 Мб)

Вращающийся центр

Главная Статьи Вращающийся центр

Центры вращающиеся и неподвижные для станков

Важной частью любого токарного станка это центр станочный, который может вращаться или же оставаться недвижимым. Он нужен для того, чтобы проводить фиксацию деталей в необходимом положении

Устройство такого типа дает возможность обрабатывать, используя максимальные показатели скорости и при этом с минимальным биением. Рационально использовать центра вращающиеся и неподвижные на шлифовальных, а также токарных станках с ручным или программный метод управления.

Алгоритм точения

Весь процесс точения начинается с того, что мы проводим крепление заготовки непосредственно в кулачковый патрон, который выполняет функцию передачи вращения, но в то же время отвечает за неподвижность. Движение резца перпендикулярное, что позволяет полностью обточить до необходимого размера. Максимально подойдет для изделий, форма которых похожа на цилиндр.

Сама заготовка фиксируется при использовании передней, а также задней бабки, то есть по двум противоположным сторонам. Это помогает очень прочно закрепить заготовку и эффективно с ней работать.

В то же время стоит отметить, что в процессе выполнения точения огромное внимание стоит уделить нюансам эксплуатирования задней бабки. Данный элемент конструкции имеет разное назначение, что зависит от того, какой вид работ предполагается выполнить

Она используется не только для закрепления изделия в неподвижном состоянии, но и для ее обработки.

Если мы рассматриваем её более подробно, то обязательно стоит отметить такие нюансы:

- Предназначена исключительно для того, чтобы провести закрепление специального оснащения. Исходя из вида используемой оснастки можно определить функции задней бабки, а именно фиксация детали или эксплуатирования ее непосредственно для обработки.

- Применение центра вращающегося необходимо для того, чтобы при больших оборотах изделие находилось в недвижимом положении.

Скорость вращения деталей при обработке может доходить до 75 м/мин или даже превышать данный показатель. Данная скорость является достаточно высокой, поэтому в таком случае рационально говорить об использовании центра вращающегося токарного, плюсы которого выглядят таким образом:

- достаточно длительный период качественного использования, что достигается весьма низким износом;

- в работе отмечается универсальность использования;

- появляется возможность нормально работать на высоких нагрузках.

Крепление по двум торцам

Если более детально рассмотреть фиксацию по двум торцам, то это необходимо в таких ситуациях:

- Токарный станок позволяет регулировать обороты, а во избежание погрешности нужно применить фиксирование по двум торцам.

- Изделие обладает достаточно большой длиной и весом.

- В ситуациях, когда возникает вероятность слишком большой подачи поперечного типа и есть риск влияния на показатель точности.

- При работе на станках с ЧПУ, где крайне необходимо провести фиксацию заготовки по ее торцам.

Купить вращающийся станочный центр можно при обращении в нашу ]сделать заказ.

К металлообработке деталей необходимо подходить очень серьёзно. Так как это дорогая и трудоёмкая задача. Ведь узлы металлоконструкций должны иметь точные размеры. От этого зависят многие факторы. Главная из них прочность и износостойкость.

Специалисты нашей компании МИР ISO знают ответ на этот вопрос. И применят всё свои знания и опыт, чтобы обеспечить качественными вращающимися центрами и многой другой оснасткой любое производство металлоконструкций.

Свяжитесь с нами любым удобным способом.

Получите бесплатную консультацию. Мы поможем вам купить вращающийся центр высокого качества под ваши технологические операции.

сделать заказ.

Виды токарных центров

По действующим стандартам ГОСТ выделяют следующие виды центров для токарных работ:

- Упорный – хвостовик и наконечник имеют одинаковые габариты. Переднюю часть производят из закаленной стали или очень прочного сплава. Актуален для работы с заготовками, имеющими центровые отверстия.

- Грибковый – отличается от предыдущего варианта наконечником большего диаметра с усеченным рабочим конусом. Данный вид может иметь два типа наконечников: с центрированным валиком либо с насадкой для него. Грибковый центр подходит для обработки элементов с внутренним отверстием, например, полых валов или труб.

Согласно ГОСТ 8742-75, по конструкции оснастка бывает:

- с постоянным центрированным валиком;

- со сменной насадкой.

Угол конуса может составлять 60° или 90°. Его выбирают в зависимости от режима заточки: для обычных работ подходит деталь с углом 60°, для тяжелых — 90°.

Для обработки пустотелых заготовок используют рифленые центры, а для подрезки торца – оснащение с выточкой. Элементы сложной геометрической формы часто не могут быть прочно закреплены в патронах. В этом случае применяются планшайбы. На ней обрабатываемые заготовки фиксируют и центрируют с помощью сменных прихватов и крепежных болтов.

Эксплуатационные особенности

При работе на токарном оборудовании важно учитывать некоторые правила применения центров:

- выбирая класс точности элементов, следует предусмотреть запас на погрешности биения из-за ряда причин: слабая жесткость, износ подшипников;

- проверить правильность установки можно подручными способами: следует положить под центр белый лист бумаги и оценить совпадение осей;

- при соударении конус шлифуется по месту с проверкой по шаблону;

- биение при вращении приводит к ударам детали относительно оси – это исключают применением неподвижного аналога.

Перечисленные правила помогут начинающим токарям произвести точную обработку деталей.

Цена токарных центров

Цены на вращающиеся начинаются от 1400 рублей, на неподвижные – от 500 рублей. Стоимость зависит от производителя и от того, для какого типа работ предназначено оснащение. Для тех, кто собирается купить токарные комплектующие, в таблице приведены ориентировочные цены.

| Тип | Токарный станок | Вид работ | Посадка | Цена, рубли |

| Неподвижный | JET | МК-3 | 550 | |

| Вращающийся | МК-2 | 1800 | ||

| МК-5 | 3000 | |||

| для средних работ | МК-3 | 2000 | ||

| для легких работ | МК-2 | 2800 | ||

| для тяжелых работ | МК5 | 3000 | ||

| Техоснастка-С BT-5592 | для обработки деталей, имеющих центровые отверстия | А-1-3-Н | 2050 | |

| Техоснастка-С BT-5598 | для обработки деталей, имеющих центровые отверстия | А-1-6-У | 11500 |