Снятие шкива

Открутить болт или гайку крепления — это только пол дела. Дальше надо вытащить шкив с вала. Так просто руками шкив не снимется, если не его посадочное гнездо не раздолбано. Кроме того, шкив плотно сажается на вал, то он еще фиксируется от проворота шпонкой.

Существуют специальные съемники для снятия шкива с вала. Бывают механические и гидравлические съемники.

Конструкция механического съемника проста. Обычно имеет три лапки, которыми надо зацепить сам шкив, а центральный стержень упереть в вал. После чего, надо вращать стержень, лапки будут выпрямляться и тянуть на себя шкив.

Бывают съемники еще проще, которые можно сделать своими руками. Если нет съемного устройства для шкива, то можно использовать монтировки. Если один человек снимает, то по очереди, с каждой стороны отодвигая по чуть-чуть, чтобы не было перекоса. Если два, то одновременно с разных сторон резким движением выпрессовывают шкив с коленвала.

Бывает и такое, что при использовании съемника, стенки пазов шкива не выдерживают и откалываются. Поэтому, при использовании монтировок, зацеплять их надо как можно ближе к валу.

Геометрические и кинематические параметры цепной передачи

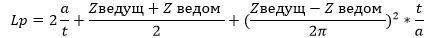

Основным важным критерием цепной передачи служит наг цепи t. Он равён расстоянию между центрами шарниров 2-ух соседних звеньев. С увеличением шага растет предаваемая мощность, но уменьшается мягкий ход.

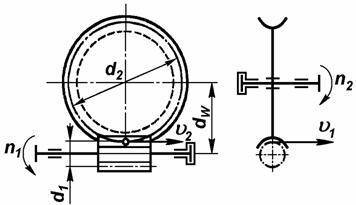

Следующий по важности параметр- число зубьев Zведущ на ведомом и Zведом на ведущем валу. Диаметр делительной окружности вычисляется:. Диаметр делительной окружности вычисляется:

Диаметр делительной окружности вычисляется:

По хорде этой окружности берут значение шага для зубчатого колеса.

Расстояние a между ведущей и ведомой осями привода подбирают в границах от 30 до 50 шагов t/ На практике, при этом обеспечивается самый большой ресурс привода.

Число шагов цепи вычисляется по формуле:

передаточное число рассчитывается по формуле:

Кол-во зубцов меньшей звездочки получают из следующего выражения:

Необходимо понимать, что передаточное отношение не положено считать равным отношению

В рамках одного оборота зубчатого колеса передаточное отношение может меняться. Из-за этой причины думают о среднем значении частоты вращения.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Замена цепи своими руками

Для замены цепи и шестерен с автомобиля понадобится слить охлаждающую жидкость и снять радиатор охлаждения. Ослабить крепление генератора, снять приводной ремень. Снять клапанную крышку и совместить метки коленчатого и распределительного валов с метками на двигателе, для чего метку на шкиве коленчатого вала совместить с самой большой меткой на передней крышке ГРМ.

Включив пятую передачу и стояночный тормоз, ключом на 38 сорвать храповик (болт крепления) шкива коленчатого вала.

Снять датчик положения коленвала (для инжекторных двигателей) и переднюю крышку двигателя.

ВНИМАНИЕ! Помимо 9 болтов в верхней части крышки есть еще 3, которые вкручиваются со стороны поддона. Если автомобиль карбюраторный, то шестерня масляного насоса приводит в действие распределитель зажигания (трамблер), и для облегчения работы рекомендуется поставить метку на блоке и на шестерне, чтобы дополнительно не настраивать зажигание. Если автомобиль карбюраторный, то шестерня масляного насоса приводит в действие распределитель зажигания (трамблер), и для облегчения работы рекомендуется поставить метку на блоке и на шестерне, чтобы дополнительно не настраивать зажигание

Если автомобиль карбюраторный, то шестерня масляного насоса приводит в действие распределитель зажигания (трамблер), и для облегчения работы рекомендуется поставить метку на блоке и на шестерне, чтобы дополнительно не настраивать зажигание.

Сняв крышку, отогнуть фиксирующие шплинты на шестерне масляного насоса (если ее необходимо снять) и ослабить фиксирующие гайки.

Снять шплинт шестерни распредвала и ослабить гайку.

Открутить гайки натяжителя цепи и снять его.

После снятия натяжителя цепь ослабнет и можно будет легко снять шестерни, а за ними и всю цепь.

Проверить состояние шестерни коленчатого вала, башмака натяжителя и успокоителя цепи, при необходимости заменить.

Успокоитель цепи

Собирать все в обратном порядке, но с некоторыми особенностями:

- если шестерня масляного насоса меняется на карбюраторном двигателе, на новой поставить метку так же, как и на старой;

- сначала устанавливается успокоитель и башмак натяжителя цепи;

- далее шестерня коленвала, на которую накидывается новая цепь;

- цепь пропускается сверху вниз, после чего заводится на шестерню коленчатого вала;

- затем шестерня масляного насоса вставляется в цепь и садится на вал (для карбюраторного двигателя по заранее установленным меткам);

- в последнюю очередь в цепь вставляется шестерня распределительного вала и устанавливается на распредвал;

- при установке шестерни распределительного вала метки на шестерне коленвала и распредвала должны совпасть с метками на блоке и пенале; если этого не произошло, нужно переставлять цепь по зубьям до тех пор, пока они не совпадут; допускается небольшое отклонение, т.к. на новых шестернях при изготовлении метки не всегда точно отмечаются;

- после совмещения меток установить натяжитель цепи, предварительно утопив его до упора и зафиксировать в таком положении, для чего открутить и закрутить его фиксатор;

- после установки натяжителя цепи натянуть ее, для чего отпустить фиксатор натяжителя и провернуть коленчатый вал на 2 оборота, затем затянуть фиксатор;

- после того, как цепь натянута, с помощью динамометрического ключа обтянуть болты распредвала и шестерни масляного насоса с усилием 4-5 кгс∙м и загнуть язычки шплинтов;

- установить переднюю крышку с новой прокладкой и, при необходимости, заменить передний сальник коленвала, установить шкив и затянуть его болт (храповик) с усилием 10-12 кгс∙м.

Все остальное собирается в обратной последовательности.

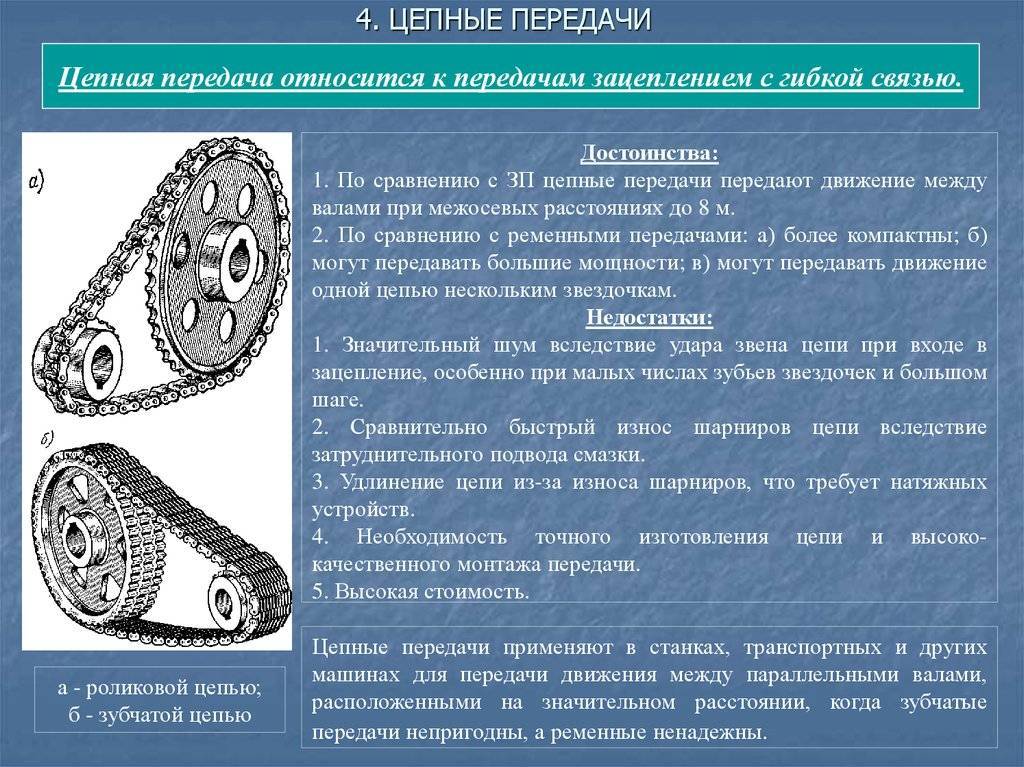

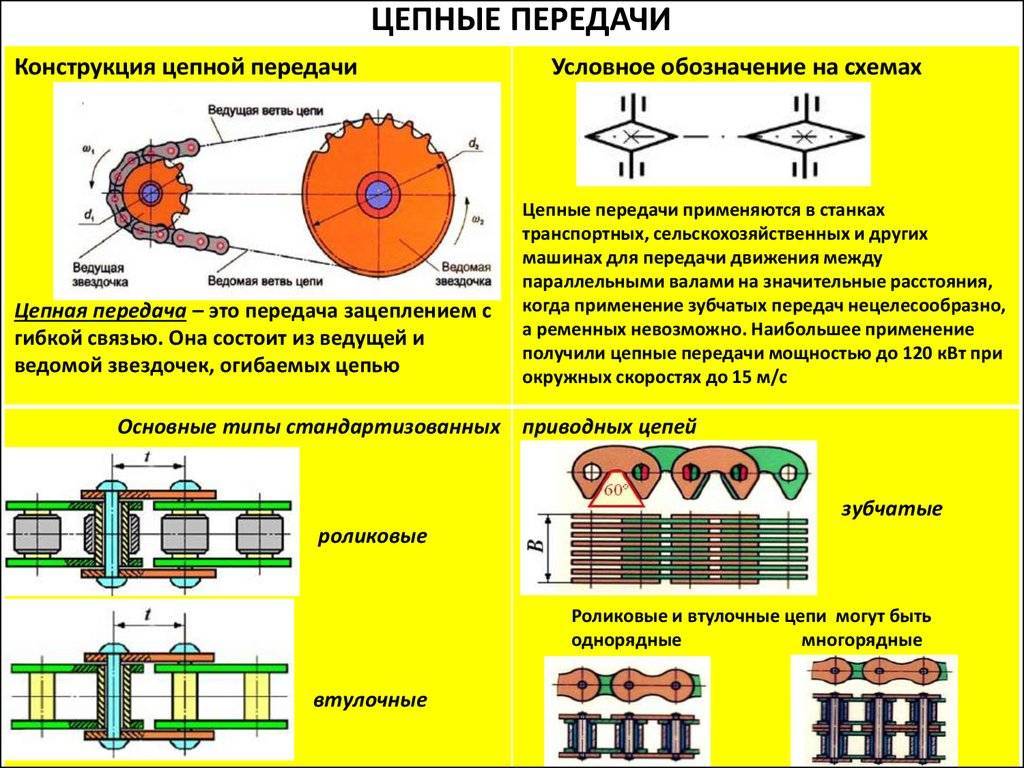

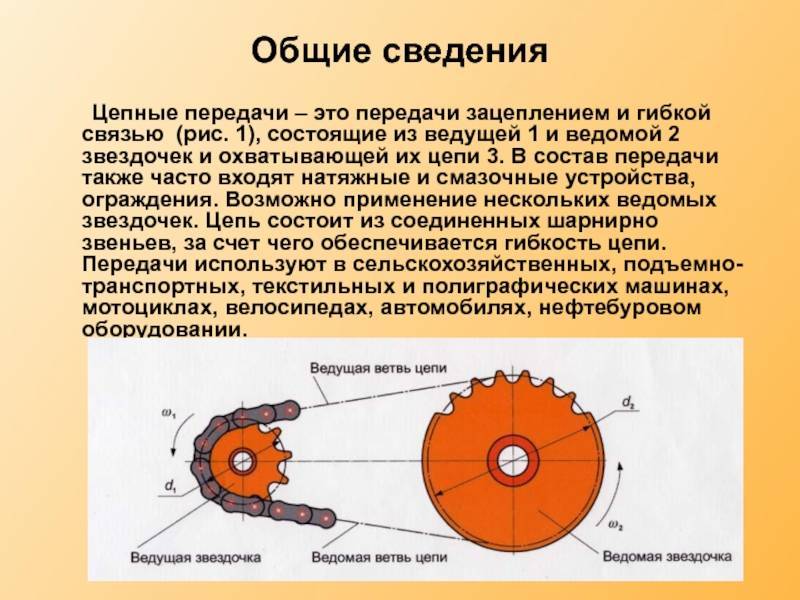

Цепные передачи

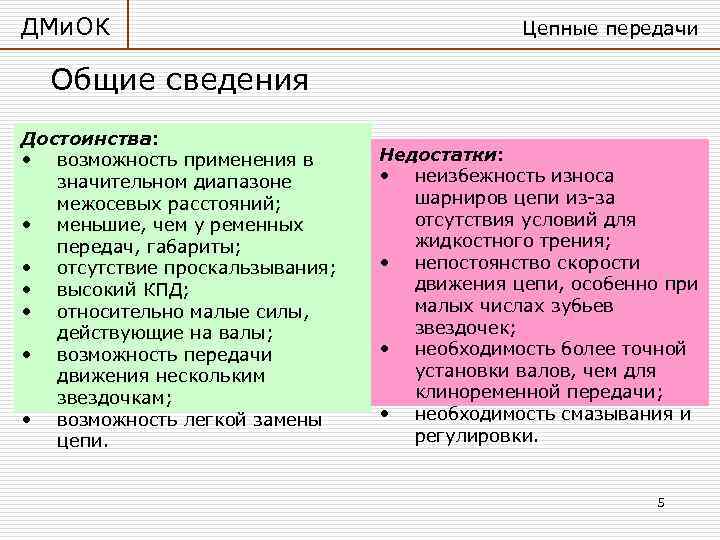

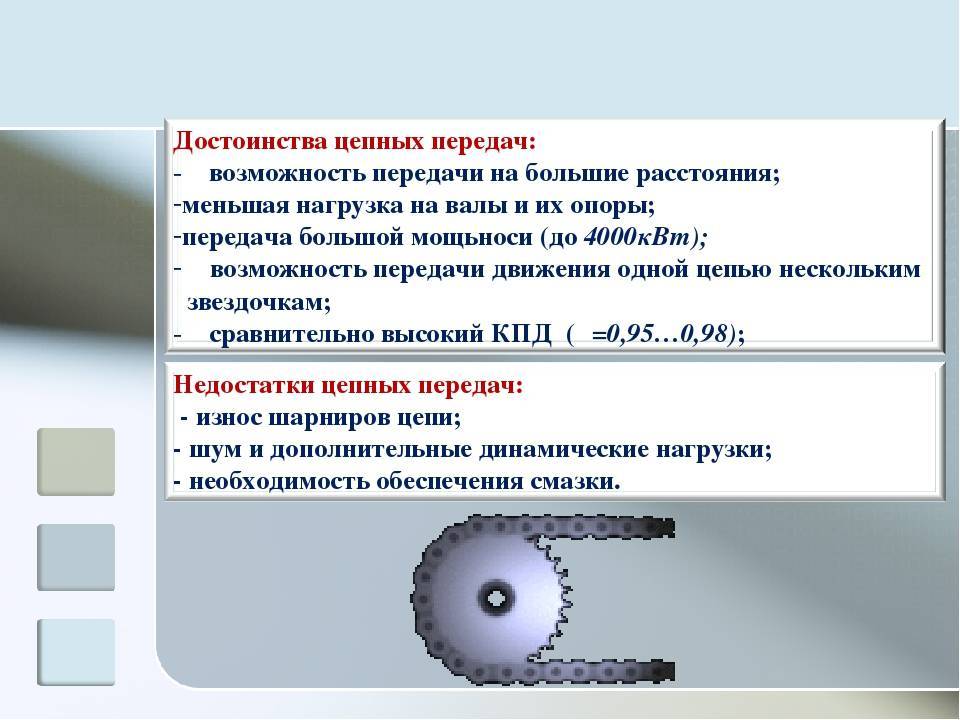

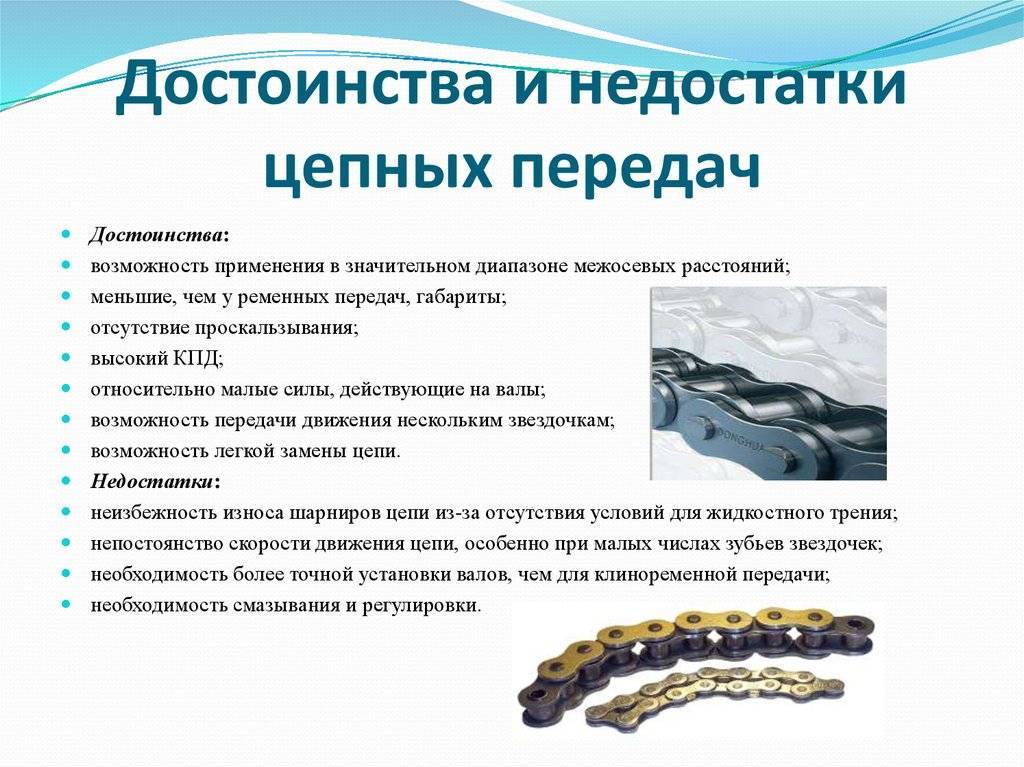

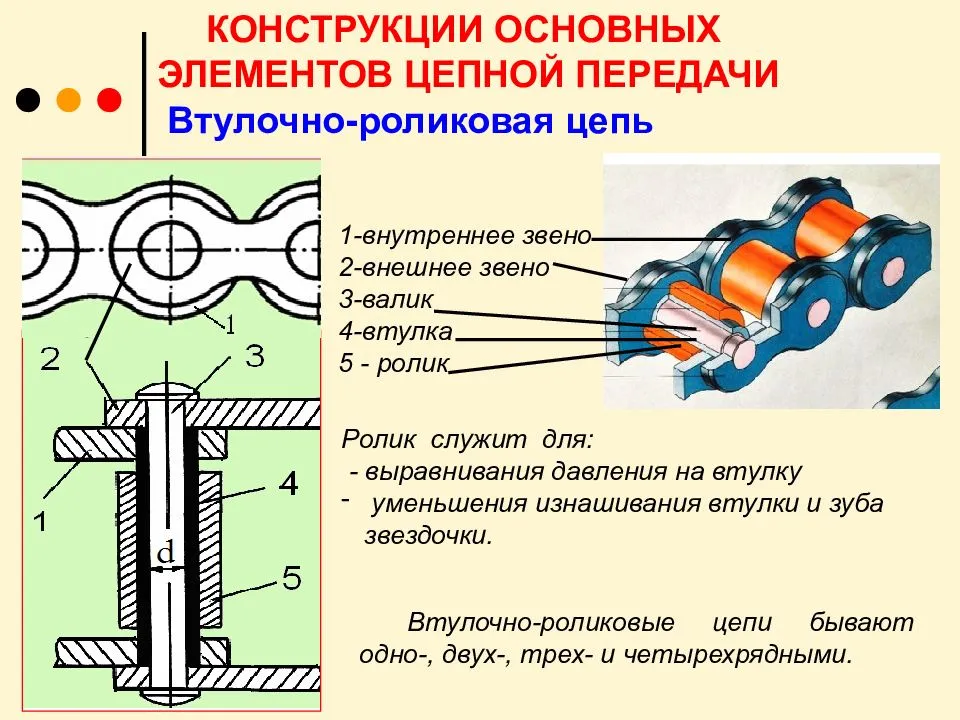

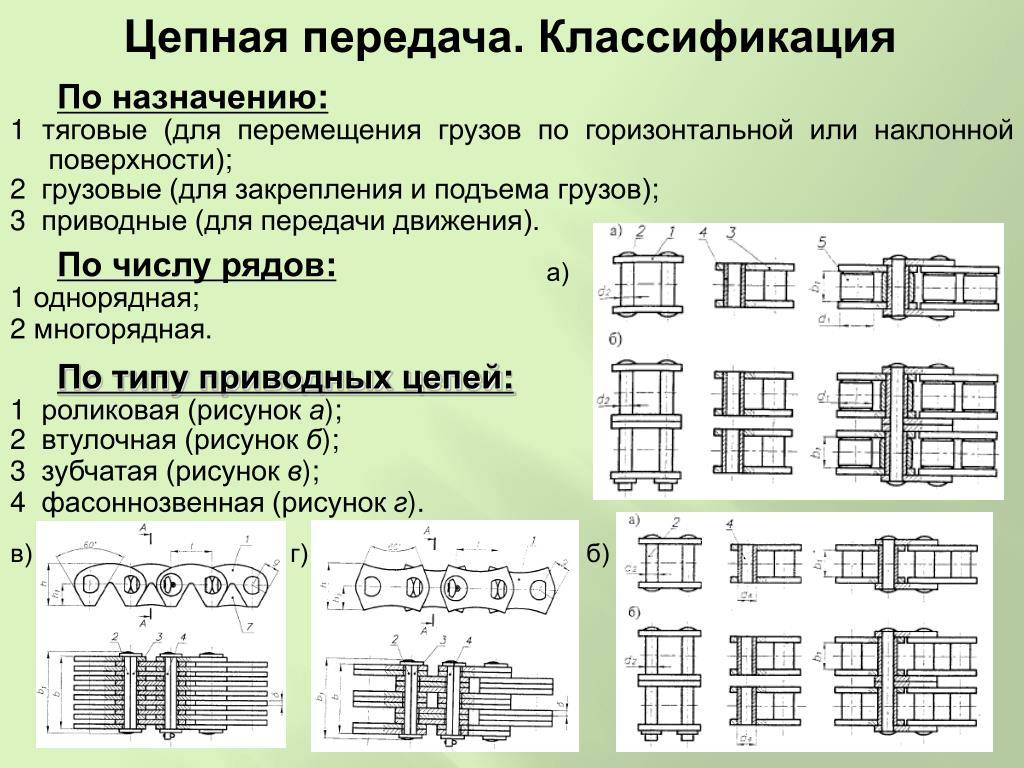

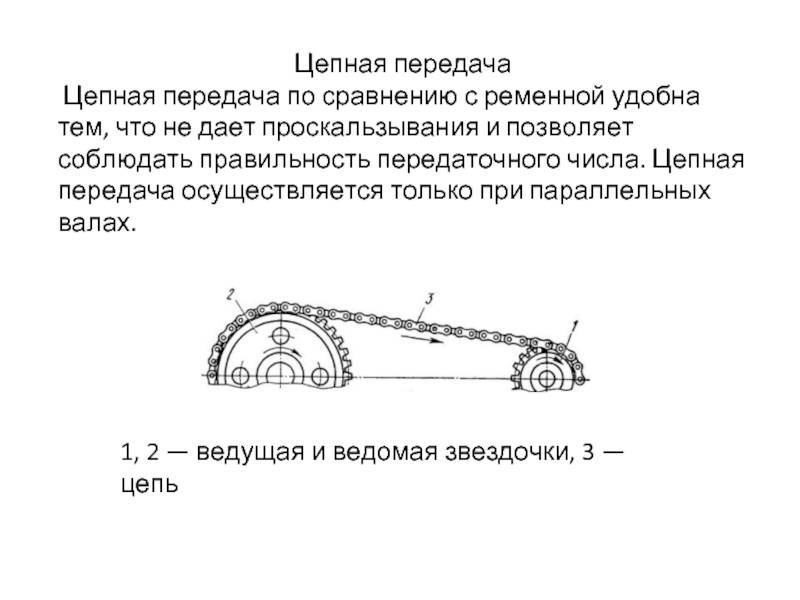

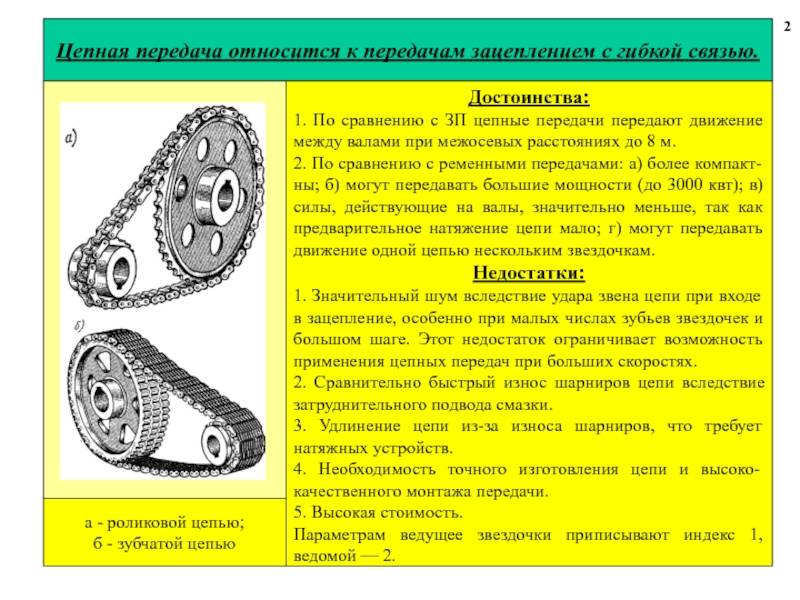

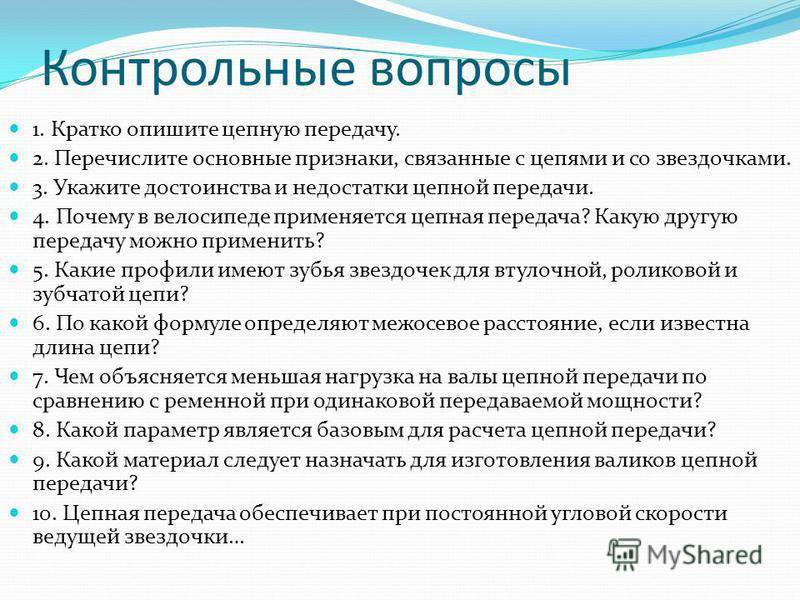

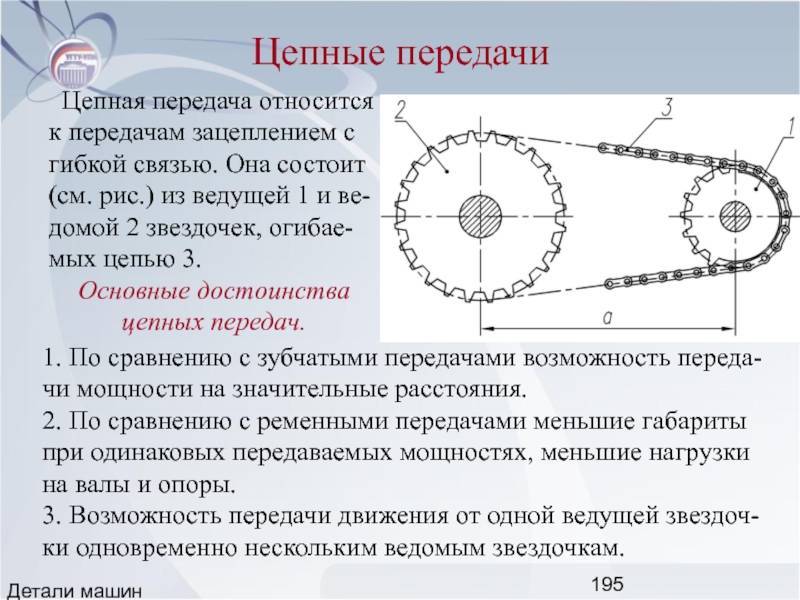

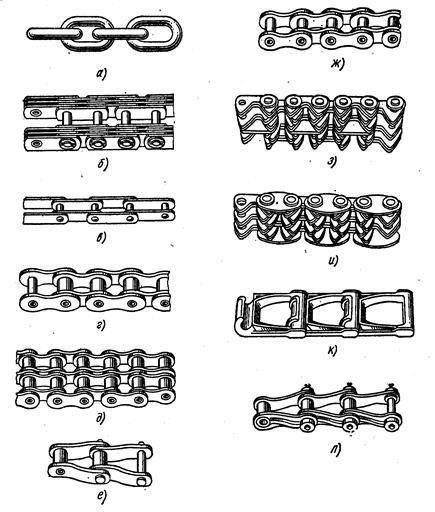

Лекция 15. В материал лекции входит: цепные передачи; их достоинства, недостатки и область применения; детали цепных передач (цепи, звездочки); натяжение и смазывание цепи; КПД цепных передач; силы в ветвях цепи; расчет цепных передач. Цепную передачу относят к передачам зацеплением с гибкой связью. Она состоит из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3 (рис. 15.1.). В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Цепь состоит из шарнирно соединенных звеньев, за счет чего обеспечивается гибкость цепи.

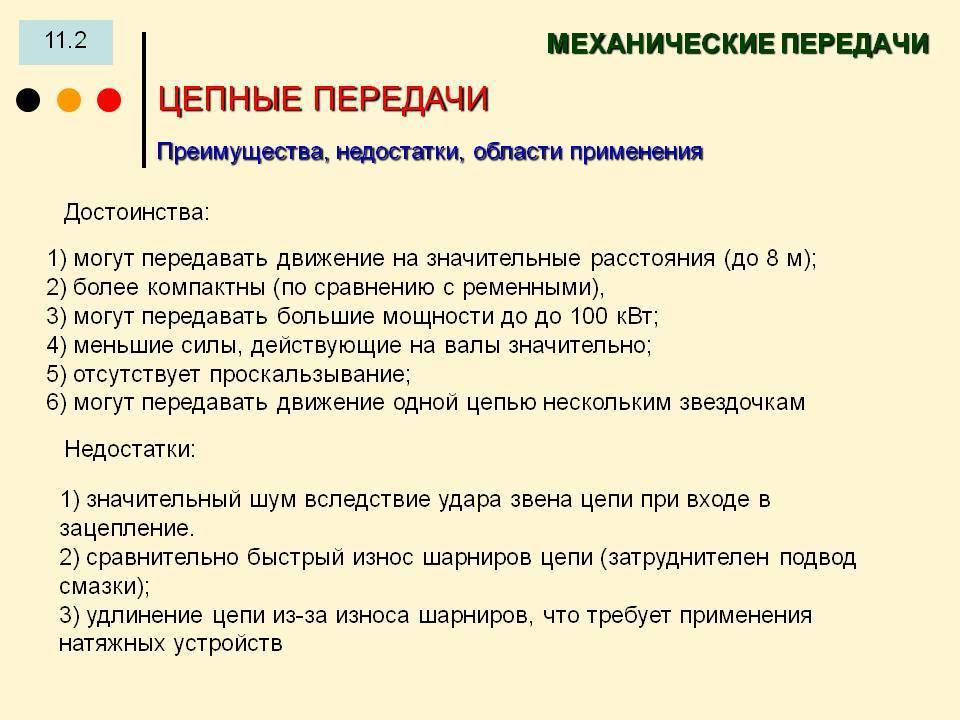

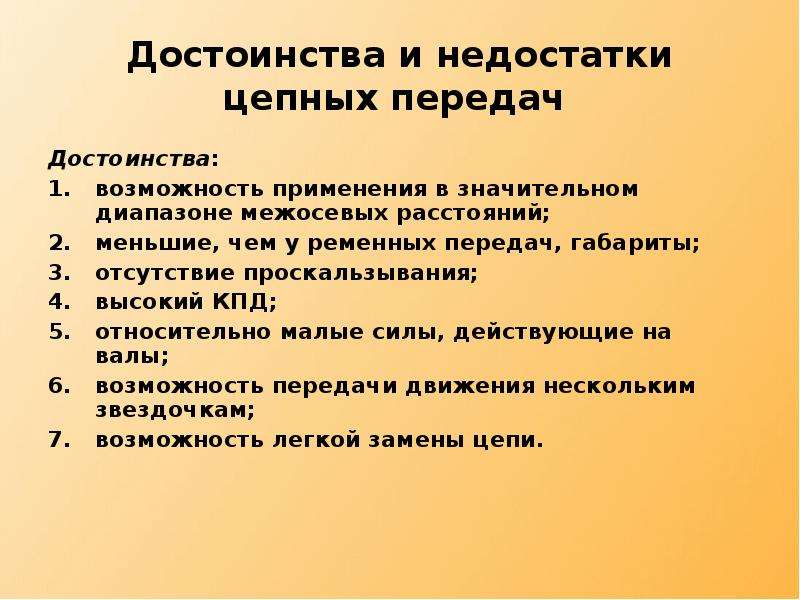

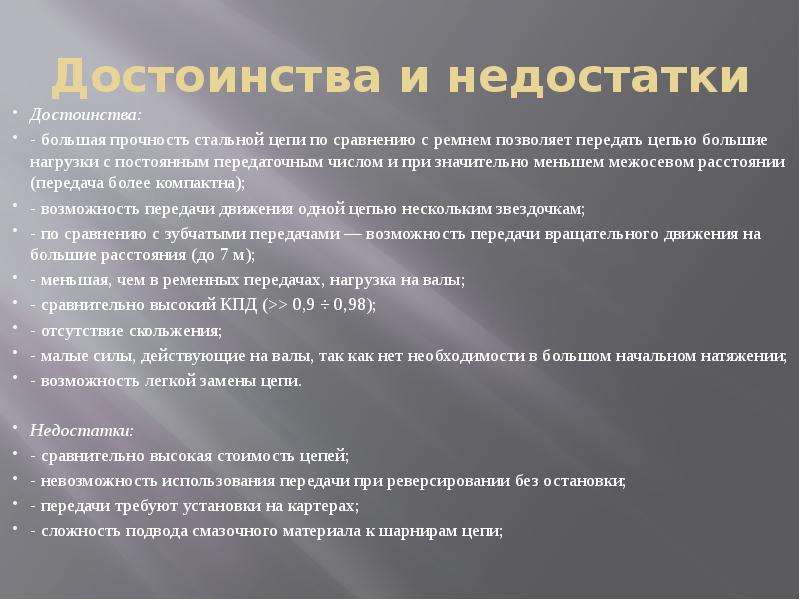

Достоинства цепных передач:Недостатки цепных передач:

Дополнительная информация из Википедии по теме: Цепные передачи

Цепна́я пила́ — портативная, механическая пила, работающая от электродвигателя, сжатого воздуха, гидравлического усилителя или бензинового двигателя, рабочей частью которой является цепной пильный аппарат, состоящий из замкнутой в кольцо цепи, перемещающейся по направляющей шине. Шина и цепь съёмные, поэтому их называют «гарнитурой».

Цепные пилы активно применяются лесорубами при рубке леса, обрезке сучьев, расчистке лесных завалов, в том числе и для целей тушения лесных пожаров или их предотвращения, для резки бетона, а также льда при создании ледяных скульптур или прорубей.

Для одновременной передачи нескольких сигналов, очевидно, требуется линия связи, количество…

В материал лекции входит: фрикционные передачи; их достоинства, недостатки, область…

Теория теплового воспламенения отражает лишь макроскопическую сторону горения газов при…

При передаче измерительной информации по линиям связи происходит затухание сигнала,…

Устройства съёма медицинской информации обеспечивают получение сигналов, связанных с теми…

Зубчатые передачи: виды, достоинства и недостатки зубчатых передач

Подавляющее большинство механических передач имеет в своей основе зубчатые зацепления. Другими словами, в зубчатой передаче усилие передается благодаря зацеплению пары зубчатых колес (зубчатой пары). Зубчатые передачи активно используются, позволяя изменять скорость вращения, направление, моменты.

Основной задачей является преобразования вращательного движения, а также изменение расположения элементов трансмиссии и ряд других функций, которые необходимы для работы узлов, агрегатов и механизмов. Далее мы рассмотрим типы зубчатых передач, их особенности, а также достоинства зубчатых передач и их недостатки.

Недостатки

Зубчатые передачи имеют и ряд особенностей, которые могут быть отнесены к их недостаткам. В плане эксплуатации – такой механизм шумит при высокой скорости вращения. Он не может гибко реагировать на изменяющуюся нагрузку, так как представляет собой жесткую конструкцию с точной регулировкой.

В технологическом плане – это сложность изготовления пар колес зацепления. Для такого вида передач требуется повышенная точность, так как зубья находятся в зацеплении при постоянно изменяющемся напряжении. В таких условиях возможны усталостные разрушения материала.

Это происходит при превышении допустимых нагрузок. Зубья могут выкрашиваться, частично или полностью ломаться. Отколовшиеся осколки попадают в механизм, повреждают соседние сопрягающиеся участки, что приводит к заклиниванию и выходу из строя всего узла.

Наибольшее распространение получила цилиндрическая зубчатая передача. Ее применяют в узлах и механизмах с параллельным расположением валов. По конструктивным особенностям различают зубья с прямым, косым и шевронным профилем.

Для перекрещивающихся валов используют червячную, винтовую цилиндрическую передачи, а для пересекающихся – коническую. Реечная передача отличается тем, что шестерня в общем парном механизме заменяется рабочей плоскостью. При этом на ней нарезаны зубья, идентичные по профилю колеса. В итоге вращательное движение преобразуется в поступательное.

Также разделяют передачи по скорости вращения: тихоходные, средние и скоростные. По назначению их делят на силовые и кинематические (не передающие значительной мощности). Кроме того, зубчатые передачи могут классифицироваться по величине передаточного числа, подвижности осей (рядовые и планетарные), числу степеней, точности зацепления (12 классов), способу изготовления. По форме профиля зуба могут быть эвольвентные, циклоидальные, цевочные, круговые.

Звездочки

Для роликовых, втулочных и зубчатых цепей форма зубьев звездочек стандартизована:

- DIN 8187-1 для роликовых цепей европейского типа;

- DIN 8188-1 для роликовых цепей американского типа;

- DIN 8154 для втулочных цепей со сплошными пальцами;

- DIN 8190 для зубчатых цепей. Оптимизированная конфигурация формы зубьев столь же важна для безопасной работы привода механизма газораспределения, как, например, износостойкость или усталостная прочность самой цепи.

Стандарт DIN допускает значительную свободу в отношении прецизионной конфигурации зубьев звездочки. Как правило, применяются звездочки с максимальным пространством между зубьями. Благодаря низкой высоте головки зуба и большому пространству между зубьями эта конструкция позволяет цепи без возмущений находить на звездочку и сходить с нее даже при высоких скоростях движения цепи.

В зависимости от доступного свободного пространства применяются дисковые колеса или звездочки с односторонними или двусторонними ступицами, а также звездочки пластинчатого типа. Выбор материала зависит от доступного пространства, условий работы и величины мощности, которую передает цепная передача (см. рис. «Звездочки» ).

Применяются звездочки, изготовленные из углеродистой и легированной, стали и колеса, изготовленные из керамических материалов. Также применяются колеса, изготавливаемые посредством прецизионной штамповки или механической обработки с последующей термообработкой, зависящей от используемого материала. Решающую роль в выборе материала играют доступное пространство и последовательность сборки.

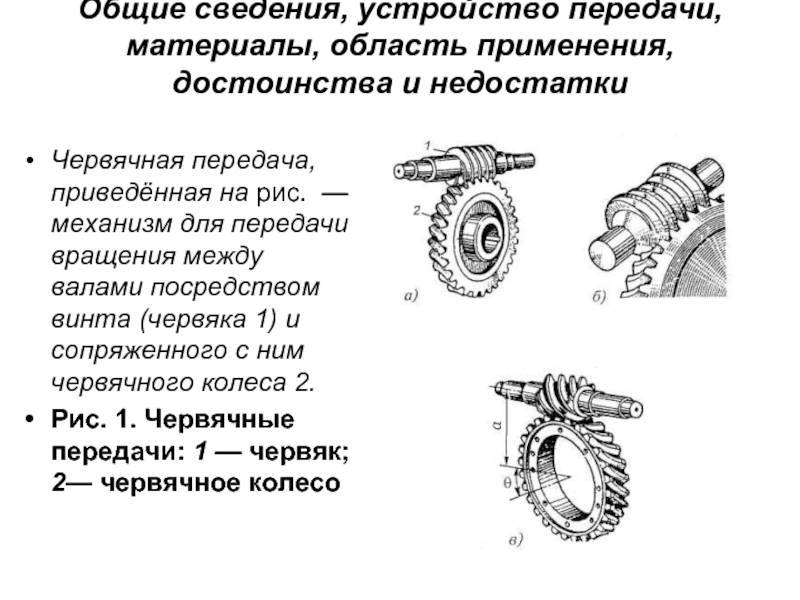

2.3. Червячные передачи

Червячная передача применяется для передачи вращения от одного вала к

другому, когда оси валов перекрещиваются. Угол перекрещивания в большинстве

случаев равен 90º. Наиболее распространенная червячная передача (рис. 2.10)

состоит из так называемого архимедова червяка, т.е. винта, имеющего

трапецеидальную резьбу с углом профиля в осевом сечении, равным двойному углу

зацепления (2α = 40°), и

червячного колеса.

Рис.

2.10. Червячная передача

Геометрия червячных передач.

В червячной передаче, так же как и в зубчатой, различают диаметры начальных и

делительных цилиндров (рис. 2.11):

dw1,

dw2– начальные диаметры червяка и

колеса; d1,d2

– делительные диаметры червяка и колеса. В передачах без смещения

dw1

= d1,

dw2 =

d2.

Точка касания начальных цилиндров является полюсом зацепления.

Червяки различают по

следующим признакам: по форме поверхности, на которой образуется резьба, –

цилиндрические (рис. 2.12, а) и глобоидные (рис. 2.12, б); по форме

профиля резьбы – архимедовы и эвольвентные цилиндрические червяки.

Архимедов червяк имеет трапецеидальный

профиль резьбы в осевом сечении, в торцевом сечении витки резьбы очерчены

архимедовой спиралью.

Эвольвентный

червяк представляет собой косозубое зубчатое колесо с малым числом зубьев и

большим углом их наклона. Профиль витка в торцевом сечении очерчен эвольвентой.

Наибольшее применение в

машиностроении находят архимедовы червяки, так как технология их производства

проста и наиболее отработана. Архимедовы червяки обычно не шлифуют. Их

используют, когда требуемая твердость материала червяка не превышает 350 НВ. При

твердости 45 НRC и малой шероховатости рабочих

поверхностей витков червяки делают эвольвентными, так как после термообработки

шлифование их рабочих поверхностей по сравнению с архимедовыми червяками проще.

Профиль зубьев червячных колес в передачах эвольвентный. Поэтому зацепление в

червячной передаче представляет собой эвольвентное зацепление зубчатого колеса с

зубчатой рейкой. Угол наклона линии зуба червячного колеса β равен углу

подъема γ линии витка червяка. Минимальное число зубьев колеса из условия

отсутствия подрезания

z2

=

24. Число витков (заходов) червяка определяется количеством ниток нарезки,

отстоящих друг от друга на расстояние, называемое шагом, и начинающихся на

торцах нарезной части червяка. Направление витков может быть

правым или левым. Чаще применяется правая нарезка с числом заходов

z1

=

1…4. Рекомендуют

z1

= 4 при передаточном отношении

u

= 8…15;

z1

= 2 при

u

= 15…30;

z1

= 1 при

u

> 30.

Червячная передача

Необходимость изменения вращательного движения под углом требует создания специального вида систем. К таким конструкциям относится червячная передача. Основной элемент такой передачи может быть цилиндрической формы, глобоидным, эвольвентным, архимедовым винтом. Это зависит от поверхности, на которой расположена резьба, и профиля резьбы.

В качестве параметров, используемых для расчёта передаточного числа подставляемых в выражение, используют существующее количество заходов червячного механизма. Обычно оно варьируется от одного до четырёх. Таблица передаточных отношений для червячной схемы позволяет рассчитать необходимое количество элементов зацепления. Приведенные в этой таблице данные, помогают правильно выбрать соединения для конкретного механизма.

Основными недостатками передачи являются:

- высокая температура нагрева элементов во время передачи вращения;

- наличие эффекта проскальзывания;

- затормаживание и заедание;

- низкий КПД;

- как следствие невысокую надёжность.

Альтернативы [ править ]

Ременный привод править

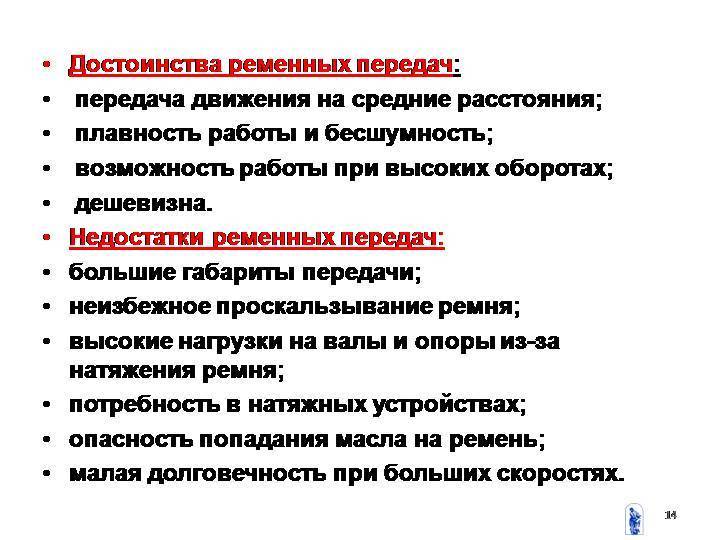

В большинстве систем цепного привода используются зубья для передачи движения между цепью и роликами. Это приводит к более низким потерям на трение по сравнению с системами ременного привода , которые часто полагаются на трение для передачи движения.

Хотя цепи могут быть более прочными, чем ремни, их большая масса увеличивает инерцию трансмиссии .

Приводные цепи чаще всего изготавливаются из металла, а ремни – из резины, пластика, уретана или других материалов. Если приводная цепь тяжелее, чем аналогичный приводной ремень, система будет иметь более высокую инерцию . Теоретически это может привести к большему эффекту маховика , однако на практике инерция ремня или цепи часто составляет небольшую часть общей инерции трансмиссии.

Одной из проблем роликовых цепей является изменение скорости или помпаж, вызванный ускорением и замедлением цепи при ее обходе звено за звеном звездочки. Он начинается, как только делительная линия цепи соприкасается с первым зубом звездочки. Этот контакт происходит в точке ниже делительной окружности звездочки. При вращении звездочки цепь поднимается до делительной окружности, а затем снова опускается вниз по мере продолжения вращения звездочки. Из-за фиксированной длины шага линия шага звена пересекает хорду между двумя точками шага на звездочке, оставаясь в этом положении относительно звездочки до тех пор, пока звено не выйдет из звездочки. Это повышение и понижение питча вызывает хордовый эффект или изменение скорости.

Другими словами, обычные приводы с роликовой цепью подвержены потенциальной вибрации, так как эффективный радиус действия в комбинации цепи и звездочки постоянно изменяется во время вращения («хордовое действие» ). Если цепь движется с постоянной скоростью, валы должны постоянно ускоряться и замедляться. Если одна звездочка вращается с постоянной скоростью, тогда цепь (и, возможно, все другие звездочки, которые она приводит) должны постоянно ускоряться и замедляться. Обычно это не проблема для многих приводных систем; однако большинство мотоциклов оснащено ступицей заднего колеса с резиновыми втулками, что практически устраняет проблему вибрации. Приводы с зубчатым ремнем предназначены для ограничения этой проблемы за счет работы с постоянным радиусом шага ).

Цепи часто уже, чем ремни, и это может облегчить их переключение на большие или меньшие передачи для изменения передаточного числа. Многоскоростные велосипеды с переключателями передач используют это. Кроме того, более плотное зацепление цепи может облегчить создание шестерен, которые могут увеличиваться или уменьшаться в диаметре, снова изменяя передаточное число. Однако некоторые новые зубчатые ремни заявляют, что имеют «эквивалентную пропускную способность приводам с роликовой цепью той же ширины».

Оба могут использоваться для перемещения объектов путем прикрепления к ним карманов, ведер или рамок; цепи часто используются для вертикального перемещения вещей, удерживая их в рамах, как в промышленных тостерах, в то время как ремни хороши для горизонтального перемещения вещей в виде конвейерных лент . Системы нередко используются в комбинации; например, ролики, приводящие в движение конвейерные ленты, сами часто приводятся в движение приводными цепями.

Приводные валы править

Приводные валы – еще один распространенный метод перемещения механической энергии, который иногда сравнивают с цепным приводом; В частности, ременная передача, цепная передача и привод вала – ключевое дизайнерское решение для большинства мотоциклов. Приводные валы имеют тенденцию быть более жесткими и надежными, чем цепной привод, но конические шестерни имеют гораздо большее трение, чем цепь. По этой причине практически во всех высокопроизводительных мотоциклах используется цепной привод с приводом от вала, который обычно используется для неспортивных машин. На некоторых (неспортивных) моделях используются зубчато-ременные передачи.

Моторы с цепью имеют свои преимущества

Несмотря на недостатки, цепные силовые агрегаты успешно существуют. На это есть ряд причин. С одной стороны, цепь защищена от атмосферных проявлений. Ей не страшна жара или морозы, пыль или другие факторы, которые могут повлиять на ресурс ремня. С другой стороны, с цепью можно более точно установить фазы ГРМ. Со временем цепь не растянется и на высоких оборотах двигатель со временем не будет терять мощности. Ну и в третьих, такой силовой агрегат более устойчив к перегрузкам.

Также можно отметить, что системы с изменяемыми фазами ГРМ более надежны. Главное, чтобы была достаточная циркуляция масла. К тому же, ресурс цепи в два раза больше чем у ремня. Правда замена дороже, но ее нужно делать только тогда, когда цепь растягивается.

Шум во время работы – так ли это важно?

Еще один недостаток – шумность на высоких скоростях. Хотя отнести его исключительно к шевронной передаче было бы глупо, ведь это касается всего раздела. Пара металлических зубьев, входящих в зацепление на высокой скорости, – это всегда звонкий шум, который хоть и глушится с помощью специальной смазки и кожухов, но не полностью. Также было сказано и о плавающем валу, который необходим для корректной работы узла, а это увеличивает сложность конструкции. Изготовление шевронной передачи тщательно контролируется на всех этапах, поэтому бракованных изделий мало, хотя еще несколько лет назад ситуация была более печальной.

Виды планетарных редукторов

Встречается довольно большое количество разновидностей понижающих редукторов. Классификация проводится также по количеству ступеней:

- Одноступенчатые.

- Многоступенчатые.

Первый вариант исполнения намного проще, характеризуется меньшими размерами и обеспечивает более широкие возможности по передаче крутящего момента. Создание нескольких ступеней определяет существенное увеличение размеров конструкции, а диапазон передаточных чисел уменьшается.

Также классификация проводится по показателю сложности планетарного редуктора. Выделяют два основных типа:

- Простые.

- Дифференциальные.

На сегодняшний день дифференциальный редуктор получил весьма широкое распространение, так как позволяет передавать вращение требуемым образом в конкретном случае.

Выделяют виды в зависимости от формы корпуса, а также применяемым внутри элементам. Классификация выглядит следующим образом:

- Волновые.

- Конические.

- Червячные.

- Цилиндрические или колесного типа.

Их применение позволяет передавать вращение между пересекающимися, перекрещивающимися и параллельными валами. Именно поэтому планетарный редуктор получил широкое распространение.

Двухступенчатые планетарные мотор-редукторы применяются в случае, когда нужно передавать вращение с различной частотой. Некоторые варианты исполнения изготавливаются по схеме 3к, планетарные редукторы большой мощности зачастую имеют крупный размер, а при изготовлении основных частей применяется закаленная сталь, характеризующаяся высокой устойчивостью к износу.

Цилиндрические зубчатые передачи достоинства и недостатки

Механизм, в котором два подвижных звена являются зубчатыми ко лесами, образующими с неподвижным звеном вращательную или поступатель ную пару, называют зубчатой передачей

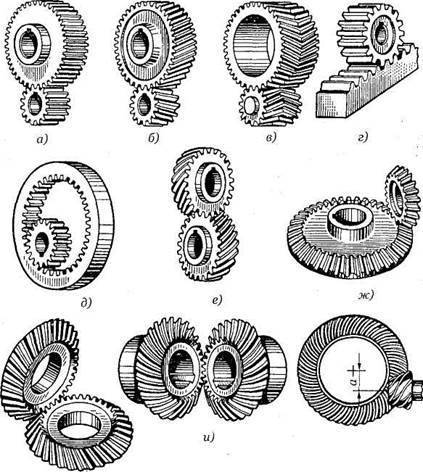

(рис. 1). Меньшее из колес передачи принято называть шестерней, а большее – колесом, звено зубчатой передачи, совершающее прямолинейное движение, называют зубчатой рейкой (рис. 1, г). Термин «зубчатое колесо» является общим. При одинаковых размерах колес шестерней называют ведущее зубчатое колесо. Параметры шестерни сопровождаются индексом “1”, а колеса – “2”.

Рис. 1. Виды зубчатых передач: а, б, в —

цилиндрические зубчатые передачи с внешним зацеплением;г— реечная передача;

д

— цилиндрическая передача с внутренним зацеплением;е —зубчатая винтовая передача;ж, з, и— конические зубчатые передачи; к — ги поидная передача

В большинстве случаев зубчатая передача служит для передачи вращательного движения. В некоторых механизмах эту передачу применяют для преобразования вращательного движения в поступательное (или наоборот, см. рис. 1, г).

Зубчатые передачи — наиболее распространенный тип передач в современном машиностроении и приборостроении. Их применяют для передачи мощностей от долей (механизм кварцевых наручных часов) до десятков тысяч киловатт (крупные шаровые мельницы, дробилки, обжиговые печи) при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колес от долей миллиметра до 6 ми более. Диаметры колес судовых установок, например, в передачах на гребной винт достигают 6 м.

Видео об возможных последствиях обрыва ремня

Газораспределительный механизм современных двигателей для легковых автомобилей. Цепной или ременной привод.

Цепной привод механизмов газораспределения имеет более длинную историю использования, однако ремень ГРМ используется все чаще и устанавливается на все большее количество двигателей.

Такие гиганты мирового автопрома как Volkswagen и Toyota применяют ременный привод системы газораспределения даже на своих V-образных шестицилиндровых и восьмицилиндровых двигателях. Но и цепная передача механизма ГРМ не сдает своих позиций. Цепь традиционно используется на немецких Opel и BMW. Разберемся в чем разница?

Планетарная передача

Широко применяется так называемая планетарная кинематическая схема. Она представляет собой механизм, предназначенный для передачи, преобразования вращательного движения. С этой целью используются зубчатые колеса, расположенные на перемещающейся оси. Конструктивными элементами являются: центральные зубчатые колеса, закреплённые на неподвижных осях, боковые зубчатые колеса (расположены на перемещающихся осях). Для обеспечения наилучшего эффекта планетарные механизмы изготовляются на параллельных осях.

Коэффициент полезного действия достаточно высокий. Его значение приближается к 0,98. Наиболее распространёнными являются конструкции, в которых применяются нескольких сателлитов. Их располагают с угловыми шагами равной величины.

Такие конструкции выполняются с постоянным или переменным передаточным отношением. Некоторые из них имеют возможность регулировки этого параметра. Они разработаны обратимыми и необратимыми. В обратимых образцах предусмотрено движение в прямом и обратном направлении. В необратимых конструкциях такое движение невозможно. Изменение передаточного отношения бывает ступенчатым или бесступенчатым. Ярким представителем первого агрегата является механическая коробка передач автомобиля. Второй вариант применяется в вариаторах.

Рассмотренные передаточные отношения передач рассчитываются на этапе проектирования агрегата при выборе кинематической схемы. С их помощью производится выбор типа соединения, определяется эффективность. Оценивается надёжность всего механизма.

Материал изготовления

Практически все зубчатые передачи подвергаются интенсивному износу. По этой причине необходимо использовать высокопрочные сплавы, которые бы справлялись с работой в тяжелых условиях. Непосредственно колесо шеврона или шестерня изготавливаются из стали, а вот зубья предпочтительно должны быть бронзовыми. Но если использовать бронзу в чистом виде, то это слишком дорого. По этой простой причине зубья выплавляются из высоколегированной стали с бронзовым напылением.

Нередко бывает так, что узел подвергается преждевременному износу. Случается это по разным причинам:

- биение в передаче;

- перегрев колеса и шестерни;

- недостаточное количество смазки.

В большинстве таких случаев его не меняют на новый, а ремонтируют путем наплавления зубьев. Данный метод используется практически во всех механических передачах, если это возможно и целесообразно.

Расчет в Excel профиля звездочки.

Расчет звездочки цепной передачи выполняется по формулам Таблицы 1 и Таблицы 2 ГОСТ 591-69. Расчет некоторых дублирующих размеров я не стал выполнять, а оставшиеся, необходимые для прорисовки профиля параметры, расположил в таблице в порядке выполнения построений.

Программа в MS Excel:

Исходных данных — всего два, по ним автоматически определяются все расчетные параметры. Пользователь вводит число зубьев звездочки и выбирает из выпадающего списка цепь по ГОСТ 13568-97, все остальное происходит автоматически!

Проектировочный расчет в Excel роликовой цепной передачи, определяющий исходные данные для рассматриваемой программы, в подробном изложении найдете здесь.

Формулы:

Формулы в программе, как было замечено выше, расположены не в логической последовательности выполнения вычислений, а в порядке потребности в значениях размеров для выполнения геометрических построений.

9. λ=td1

10. K=f(λ)

при λ≤1,5 K=0,480

при 1,5<λ≤1,6 K=0,532

при 1,6<λ≤1,7 K=0,555

при 1,7<λ≤1,8 K=0,575

при λ>1,8 K=0,565

Последнее значение K явно выбивается из логической цепи чисел, но соответствует ГОСТ 591-69. Ошибка в ГОСТе? Скорее всего — да. (Никто не удосужился за почти 50 лет ее исправить…) Однако, ошибка не критическая. Во многих источниках K=0,5 вне зависимости от значения λ.

11. γ=180/z

12. De=t*(K+1/tg (γ))

13. dд=t/sin(γ)

14. Di=dд-2*r

15. e/2=0,015*t

В точных кинематических реверсивных передачах следует назначить e=0.

16. r=0,5025*d1+0,05

17. α=55-60/z

18. r1=0,8*d1+r

19. β=18-56/z

20. FG=d1*(1,24*sin(φ) — 0,8*sin(β))

21. φ=17-64/z

22. r2=d1*(1,24*cos (φ)+0,8*cos (β) -1,3025) -0,05

23. bn=f (b1)

при n=1 bn=0,93*b1-0,15

при n=2 и n=3 bn=0,90*b1-0,15

при n=4 bn=0,86*b1-0,3

24. Bn=(n-1)*A+bn

25. Dc=t*1/tg (γ) -1,3*h

26. r3=1,7*d1

27. h3=0,8*d1

28. r4=f (t)

при t≤35 r4=1,6

при t>35 r4=2,5

Алгоритм построения профиля зуба:

1. Из центра звездочки проводим вертикальную осевую линию через центр будущей впадины и наклоненную на угол γ осевую линию, которая пройдет через центр зуба.

2. Из того же центра строим три окружности – выступов, с диаметром De; делительную, с диаметром dд; и впадин, с диаметром Di.

3. Чертим осевую линию параллельную вертикальной осевой, отступив от нее на расстояние, равное половине смещения — e/2.

4. Из центра O — пересечения делительного диаметра и смещенной осевой линии — строим дугу с радиусом r и углом α.

5. На продолжении отрезка EO находим точку O1 (EO1=r1) и проводим дугу радиусом r1 на угол β.

6. Из точки F откладываем отрезок FG под углом φ к наклонной осевой, проходящей через центр зуба.

7. На перпендикуляре к отрезку FG, проведенном из точки G, находим центр O2 (GO2=r2) и чертим из точки G дугу радиусом r2 до пересечения с диаметром окружности выступов.

Фронтальный профиль зуба построен. Осталось сделать зеркальную копию профиля вправо от вертикальной оси и размножить по всей окружности.

Построение поперечного профиля зубьев звездочки, думаю, не требует каких-либо дополнительных пояснений

Единственное, на что хотелось бы обратить внимание, это — выполнение диаметра обода Dc. Если его по невнимательности завысить, ролики цепи не «сядут» во впадину, и цепь будет опираться на звездочку торцами боковых пластин… (Недолго будет опираться…)

Так что же лучше, что же выбрать?

Как ни странно но сейчас на большинстве, малообъемных и средне объемных моторов выигрывает именно ремень! Плюсов у него действительно много, это и достаточно высокий ресурс, который может «плавать» в пределах 100 – 150 000 километров. Дешевое обслуживание и простая замена (относительно цепи ГРМ). Тихая работа и абсолютная независимость от качества и давления масла.

В свою очередь цепной механизм сейчас очень сильно деградировал, в погоне за компактностью и уменьшением веса, цепь сделали однорядной, что реально уменьшило и очень намного ее ресурс, она банально начала рваться. Вспомнить хотя бы некоторые элементы от Volkswagen, по неофициальным данным можно найти рекомендации по замене:

Двигатель 1,2 TSI – замена через 30000

Двигатель 1,4 TSI (122 л.с.) – 80000

Двигатель 1,8 – 2,0 TSI – 120000

Также цепь сильно зависима от гидравлических натяжителей, которые питаются маслом, и чем качественнее смазка, тем лучше и дольше их работа (кстати, менять масло с цепных механизмом желательно чаще, чем с ременным).

В защиту цепи, можно сказать — что на некоторых авто, все же конструкция осталась двухрядная (а иногда даже трехрядная), а вот у таких агрегатов ресурс намного увеличен. Даже на том же Хендай Солярис и Киа Рио, двухрядный элемент, что говорит о его долгом ресурсе, рекомендуется менять не ранее 150 – 200 000 километров (главное помнить о масле и натяжителях).

Собственно что лучше, сказать крайне сложно! В данном случае нужно смотреть определенную модель двигателя. Есть отличные варианты и у цепи и у ремня. А вот так вот объединить и сказать что одно лучше, чем другое НЕЛЬЗЯ! Всегда выбирайте головой.

Сейчас подробное видео, смотрим.

А сейчас голосование – как вы считаете что лучше, цепь или ремень

НА этом заканчиваю, думаю моя статья была вам полезна, искренне ваш АВТОБЛОГГЕР.

Что полезно знать о соединении звеньев цепи

Общеизвестно, что любая цепь состоит из звеньев, которые мастера переплетают по-разному. Звенья бывают круглыми, овальными, треугольными, прямоугольными, в виде шарика, шнурка, корда и др. Неизвестно, когда и кто впервые соединил несколько десятков звеньев в самую древнюю в мире цепочку, но именно тогда этот человек положил начало процессу плетения драгоценного металла в цепь. В зависимости от формы звеньев и от того, как они соединены друг с другом, сегодня можно выделить около 70 разных видов плетения цепей.

Из глубины веков к людям пришла техника плетения серебряных звеньев. Вначале она была довольно простой, так как цепочки изготавливали только вручную. В настоящее время изобретены специальные аппараты для сцепления, позволяющие выпускать цепочки из серебра различной толщины, сложнейшего рисунка петли и даже сочетания в одном звене нескольких петель разной формы и величины. Таким образом, сейчас в мире существует 2 способа плетения цепей: ручное и автоматное.

Цепочки ручного соединения называют полновесными, их изготавливают из серебряной проволоки, они более прочные и тяжелые за счет отсутствия полостей внутри проволоки. Стоимость их довольно высока. Автоматное плетение серебра называется еще пустотелым, так как при производстве таких цепочек тонкая серебряная полоска наматывается на стержень не драгоценного металла, который затем из цепочки вытравляется и образует внутри нее пустоту. Изделия автоматного соединения кажутся массивнее цепей ручного плетения, но на самом деле за счет пустот они имеют более легкий вес. Поскольку эти украшения производятся на станках, они стоят не так дорого, имеют необычный и сложный дизайн, однако менее прочны, чем полновесные цепочки. По сложности изготовления все типы плетения цепочек можно разделить на 2 группы: классические и современные (фантазийные). Что же они собой представляют и каким мужчинам подходят?

Область применения цепных передач

Цепные передачи находят широкое применение во многих областях машиностроения, конструкциях сельскохозяйственных и дорожных машин, станкостроении и т. д. Их применяют в станках, мотоциклах, велосипедах, автомобилях, промышленных роботах, буровом оборудовании, подъемно-транспортных, строительно-дорожных, сельскохозяйственных, полиграфических и других машинах, в нефтяном оборудовании для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно. Цепные передачи применяют при сравнительно больших межосевых расстояниях, когда зубчатые передачи невозможно использовать вследствие их громоздкости, а ременные передачи в связи с требованиями компактности или постоянства передаточного отношения. Преимущественное распространение имеют открытые цепные передачи, работающие без смазки, или с периодической ручной смазкой, с однорядными втулочно-роликовыми цепями, непосредственно встроенные в машины.

Цепные передачи наибольшее применение получили для передачи мощностей до 120 кВт при окружных скоростях до 15 м/сек.