Виды конвейеров

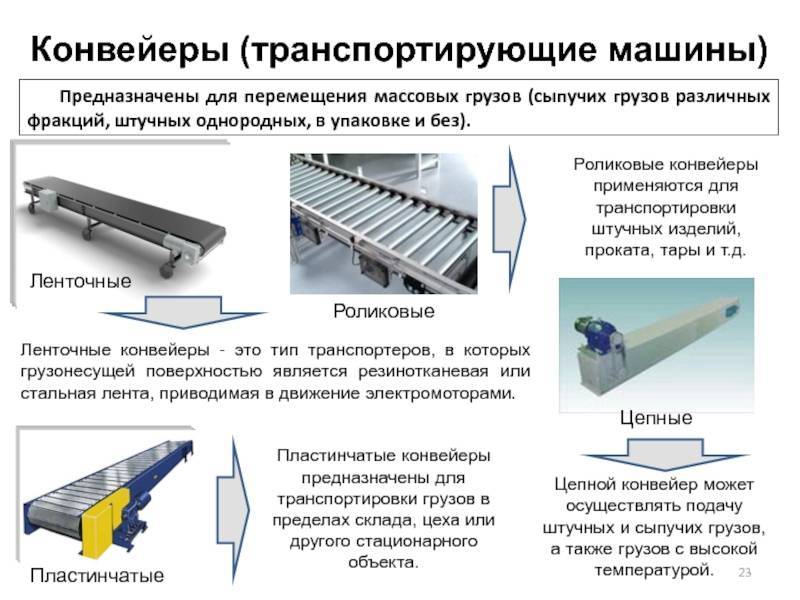

Существует несколько основных типов конвейеров: ленточные конвейеры, пластинчатые конвейеры, скребковые конвейеры, цепные конвейеры, подвесные конвейеры, винтовые конвейеры, роликовые конвейеры, инерционные конвейеры, качающиеся конвейеры, вибрационные конвейеры. Рассмотрим для чего предназначены данные виды конвейеров.

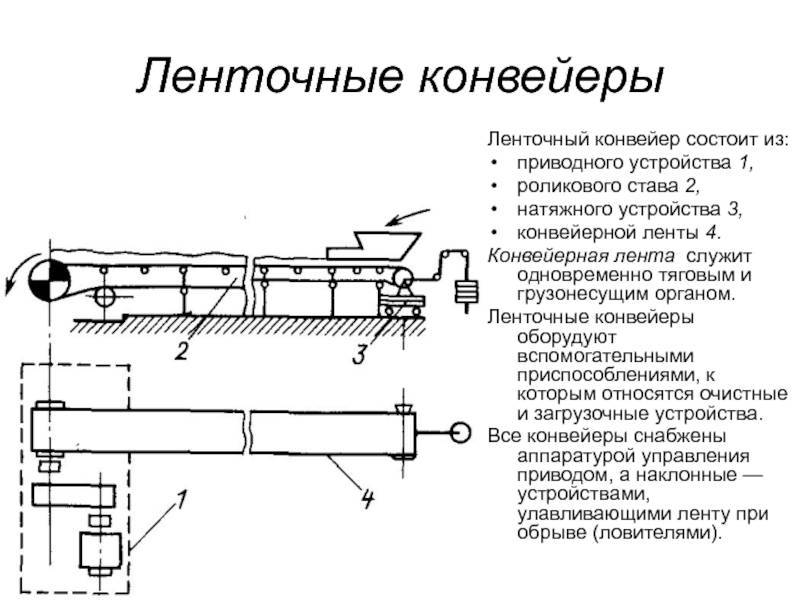

Пожалуй, наиболее распространенным типом конвейера является ленточный конвейер, предназначенный для перемещения насыпных, кусковых и штучных грузов, как на короткие, так и на дальние расстояния. В конструкции ленточного конвейера тяговым и грузонесущим органом является лента, движущаяся по стационарным роликоопорам. Натяжение ленты производится при помощи приводного и натяжного барабанов. Основными преимуществами ленточных конвейеров является высокая надежность и производительность от нескольких тонн в час до нескольких тысяч тонн в час.

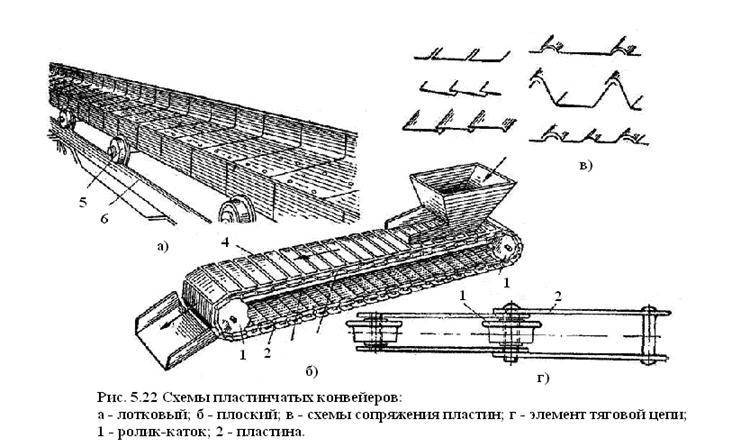

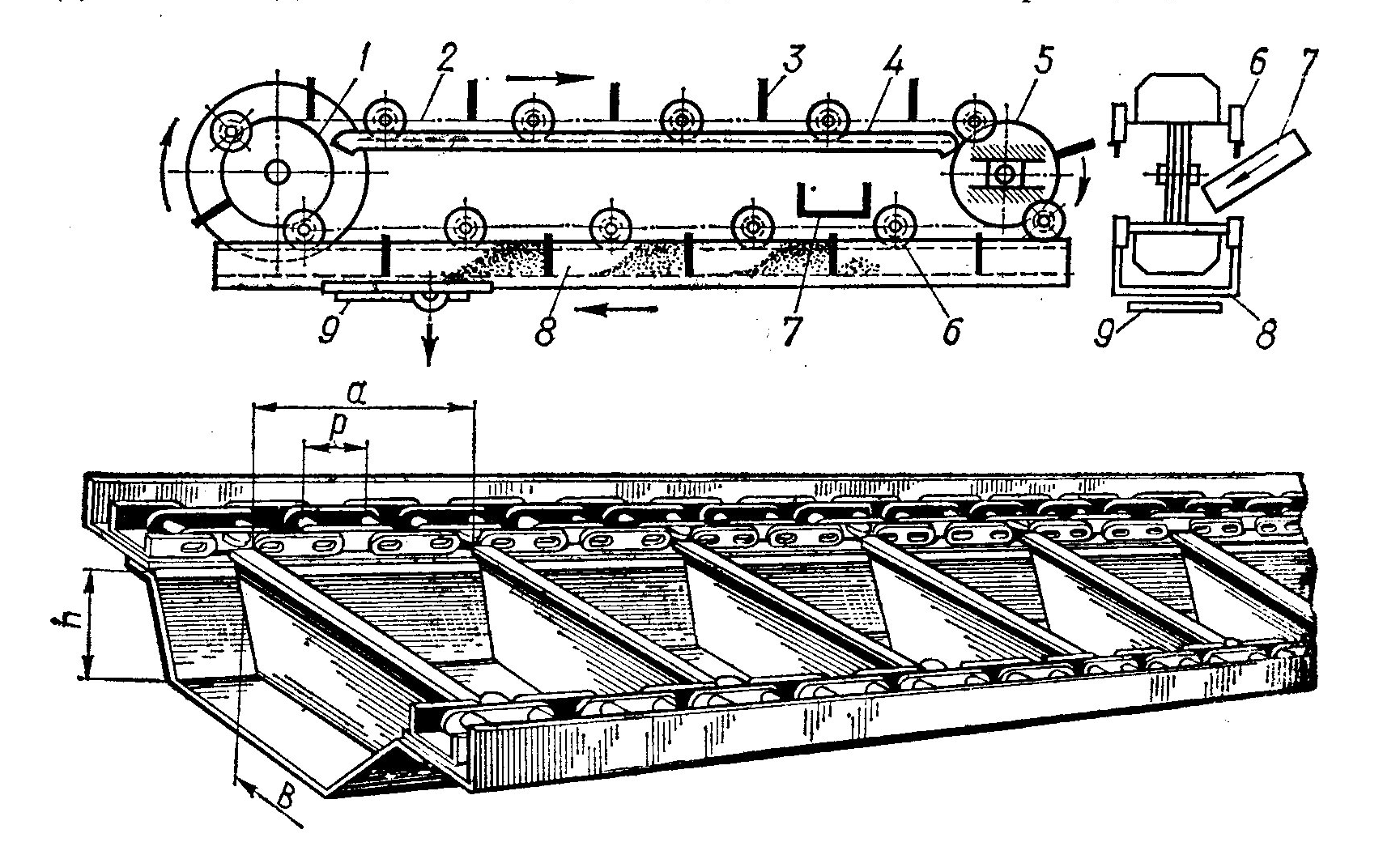

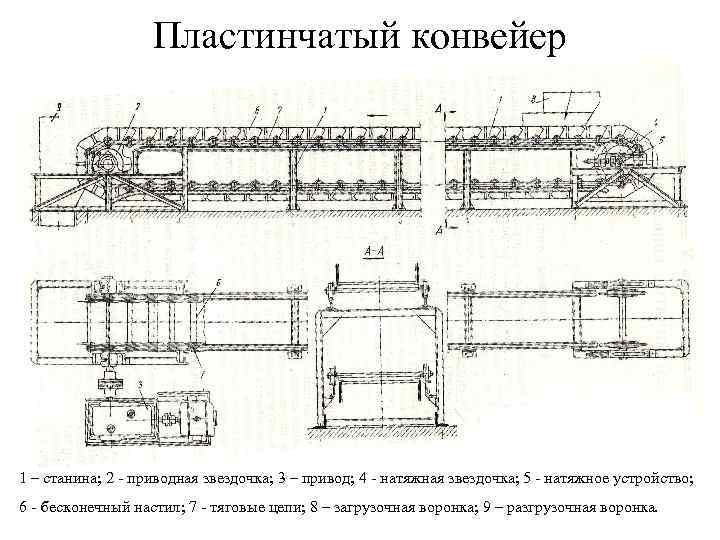

Пластинчатые конвейеры предназначены для перемещения в горизонтальной плоскости или с небольшим уклоном штучных грузов (от 0,5 кг до 500 кг и более) и крупнокусковых грузов. Преимуществом пластинчатого конвейера является возможность транспортировать грузы с острыми кромками, грузы, нагретые до высоких температур. Также пластинчатые конвейеры находят широкое применение в пищевой промышленности.

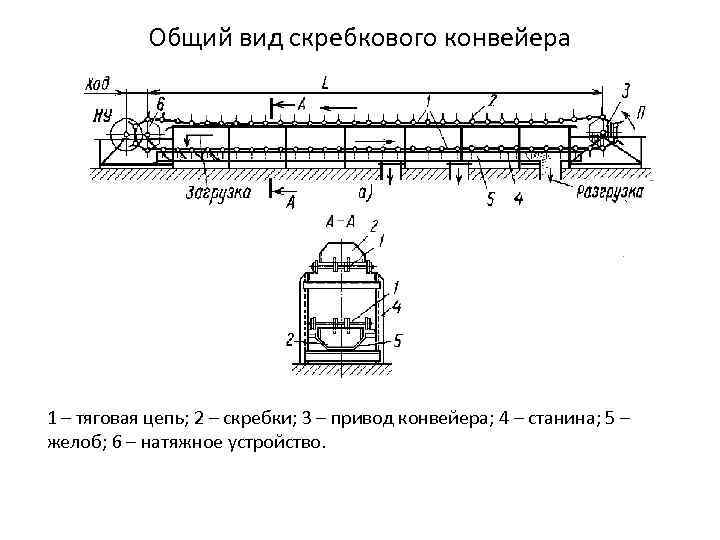

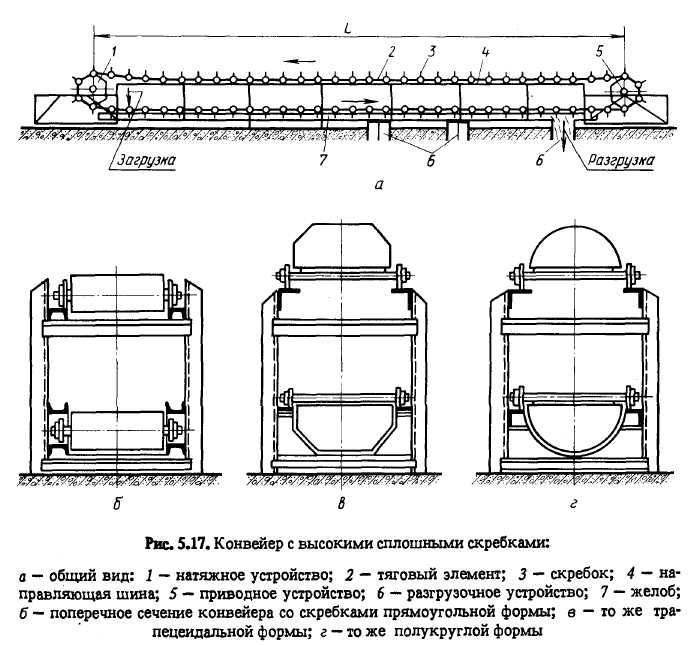

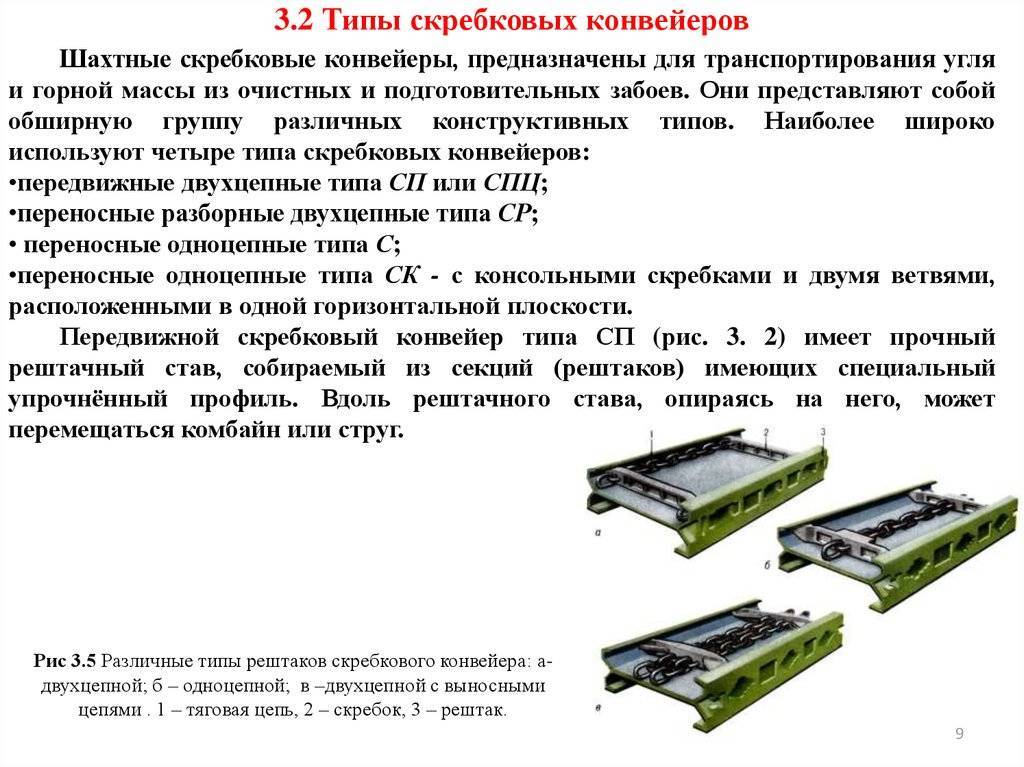

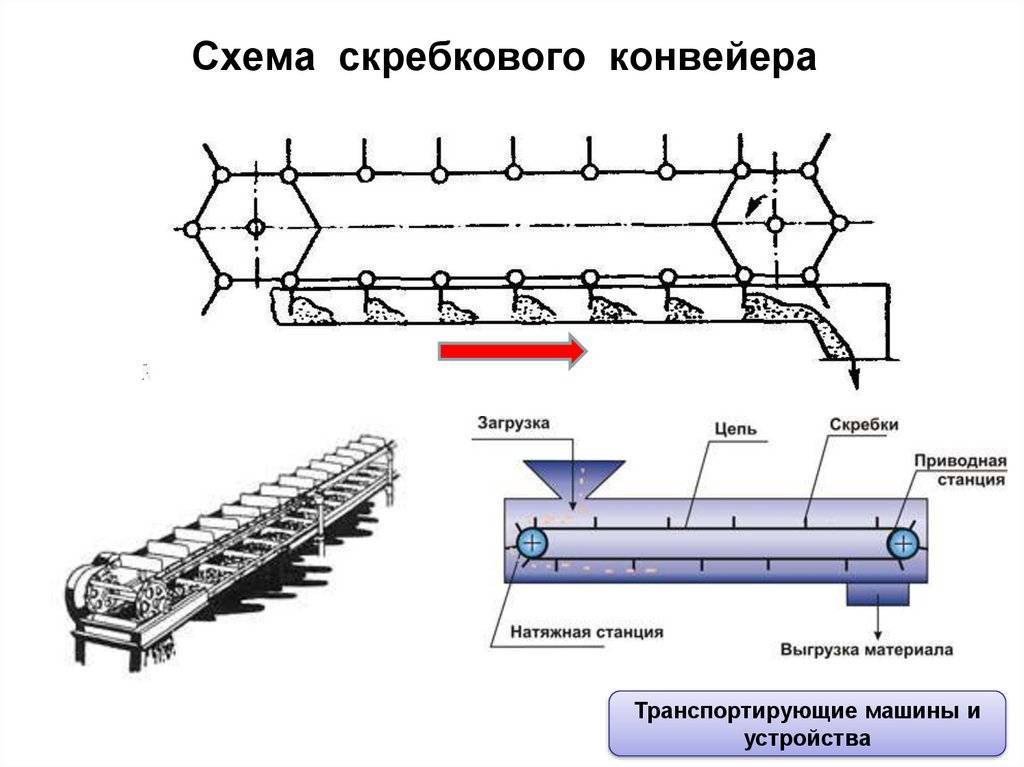

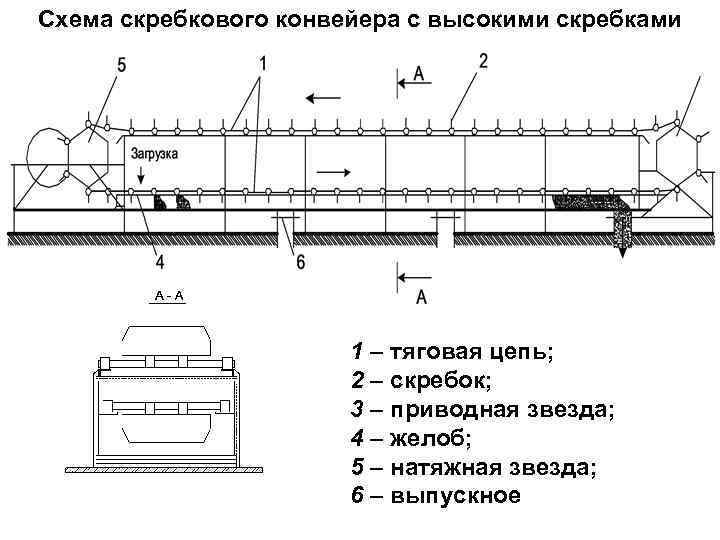

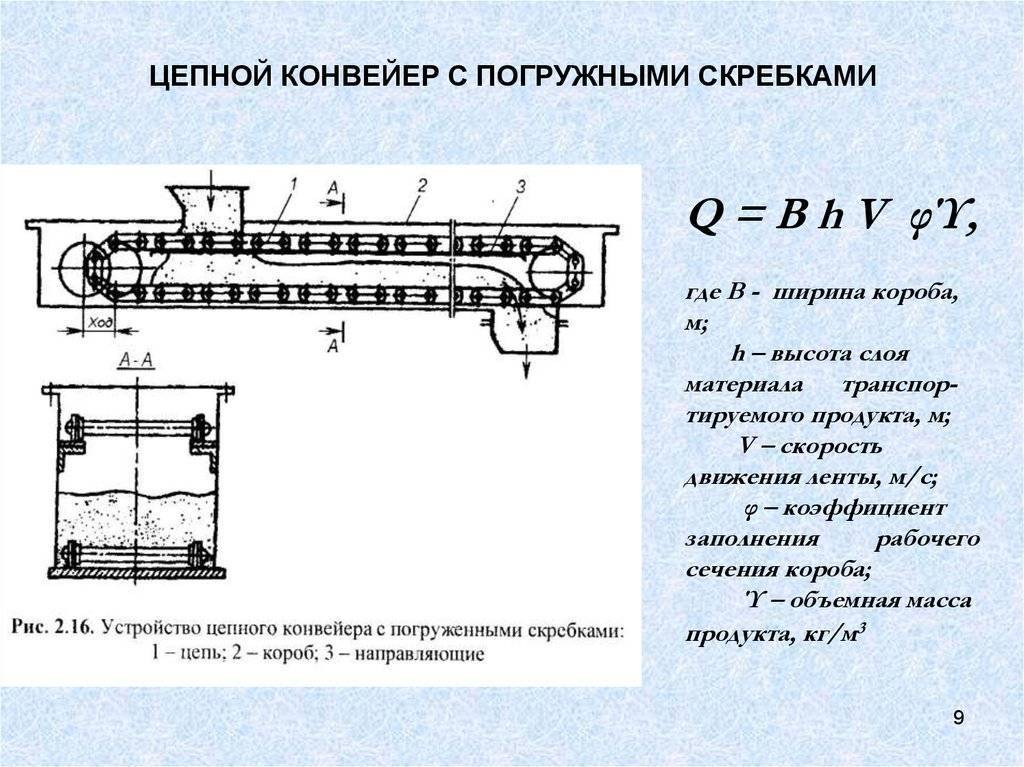

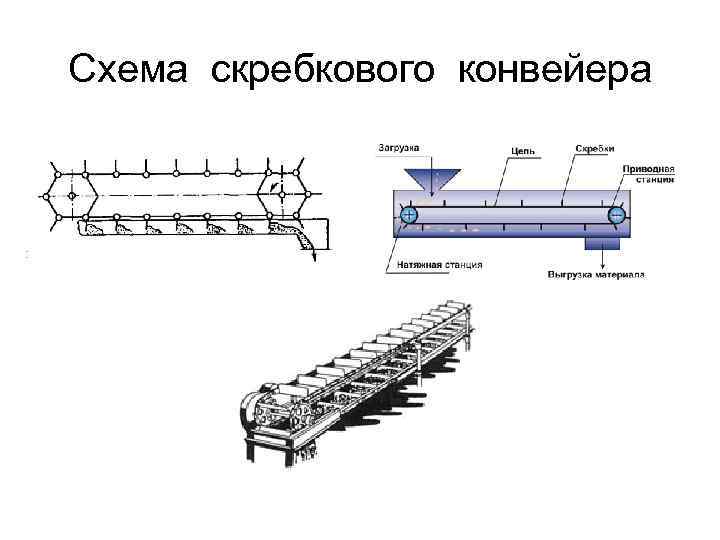

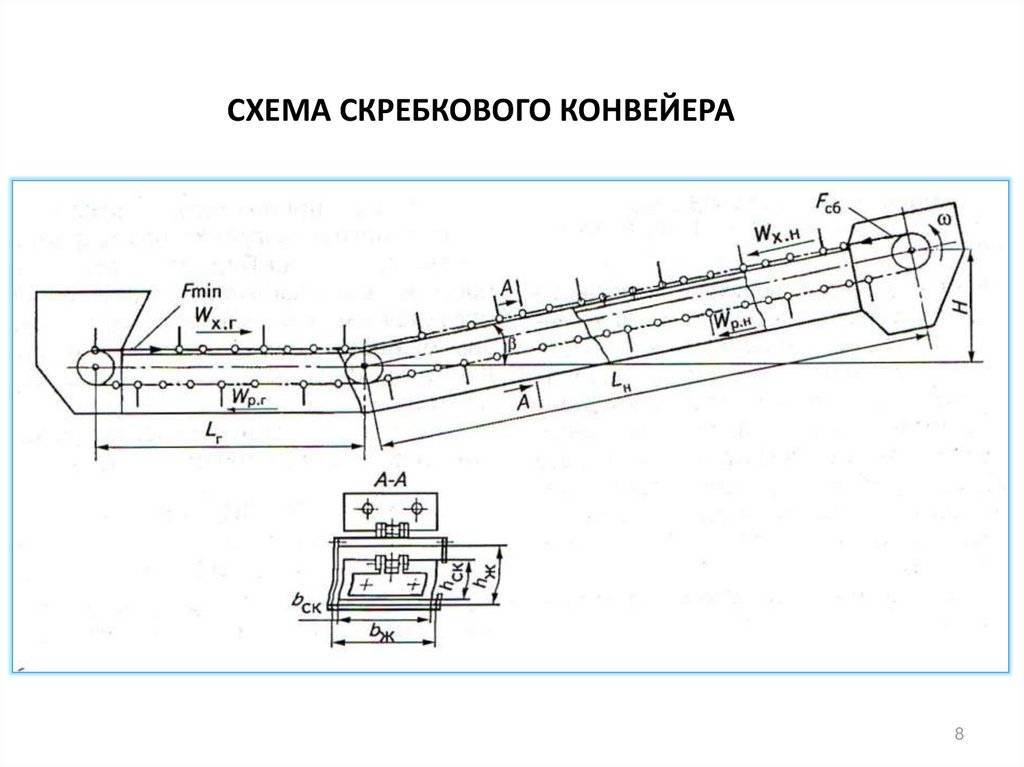

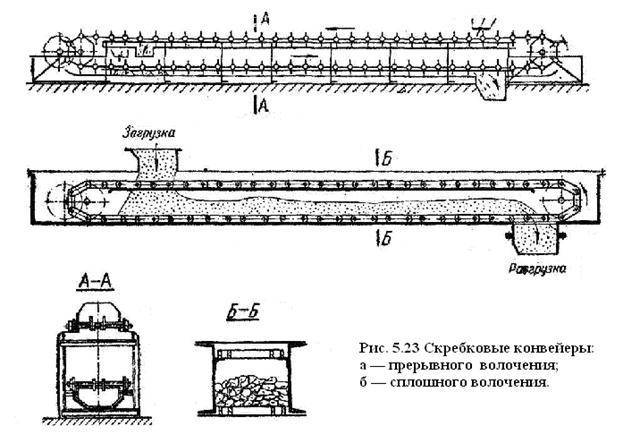

Скребковые конвейеры — еще один вид конвейеров, предназначенный для перемещения сыпучих или кусковых грузов по желобу или трубе при помощи движущихся скребков. Однако применение скребковых конвейеров ограничено ввиду быстрого износа скребков и желобов, а также большого расхода энергии на преодоление сопротивления материала. Разновидностью скребковых конвейеров являются конвейеры с погруженными скребками. У таких конвейеров скребки перекрывают только часть желоба, при этом груз заполняет желоб целиком или большую его часть. Такие конвейеры используются чаще всего для перемещения мелкосыпучих грузов в горизонтальном, вертикальном или наклонном направлении.

Еще одним крайне распространенным видом конвейеров являются цепные конвейеры или, как они называются по-научному, конвейеры с несущими и ведущими цепями. Такие конвейеры не имеют грузонесущего органа. В таких конвейерах грузы устанавливаются непосредственно на цепи. Цепные конвейеры предназначены для перемещения тяжелых крупногабаритных или горячих грузов. Разновидностью цепного конвейера является тележечный конвейер. В таком конвейере тележки соединены между собой тяговой цепью и двигаются по замкнутой трассе.

Подвесные конвейеры предназначены для перемещения штучных грузов чаще по замкнутой трассе. Среди подвесных конвейеров выделяют грузонесущие, тянущие и толкающие.

Еще одним крайне распространенным типом конвейеров является винтовой конвейер. Винтовые конвейеры предназначены для перемещения пылевидных и мелкокусковых грузов в горизонтальной или наклонной плоскости с углом наклона до 20 градусов. Как и в скребковых конвейерах лопасти и желоб винтового конвейера быстро изнашиваются, груз измельчается, на его транспортировку расходуется большое количество энергии.

Роликовые конвейеры предназначены для перемещения штучных грузов, имеющих плоскую, цилиндрическую или ребристую поверхность. Ролики могут быть как приводными, так и не приводными. Конвейеры с неприводными роликами (гравитационные) имеют уклон 2-5 градусов, на таких конвейерах груз перемещается под действием силы тяжести.

Еще одним типом конвейеров, объединяющим два подтипа, являются инерционные конвейеры. Инерционные конвейеры предназначены для транспортировки сыпучих или мелкоштучных грузов на небольшие расстояния. Сред инерционных конвейеров выделяют: качающиеся конвейеры и вибрационные конвейеры. Первые характеризуются большой амплитудов и малой частотой колебаний, вторые напротив большой частотой и малой амплитудой.

Компания АЛЬФА ИНЖИНИРИНГ предлагает следующие виды конвейеров:

- цепные конвейеры;

- пластинчатые конвейеры;

- ленточные конвейеры;

- конвейеры на модульной ленте;

- воздушные конвейеры;

- рольганги;

- конвейеры для специального применения.

Уже более 15 лет наша компания производит надежные и производительные конвейеры для различных отраслей. Обратитесь в нашу компанию и мы подберем для вас вид конвейера, максимально подходящий под ваши задачи.

Технические характеристики двигателя 3SZ VE

Технические характеристики двигателя 3SZ VE описаны в таблице ниже.

| Параметр | Значение |

| Объем в литрах | 1,5 |

| Горючее | Бензин |

| Привод | Цепь Морзе |

| Тип | Рядный |

| Питание | Инжектор MPI |

| Мощность | 110 лошадок |

| Крутящий момент | 145 Нм |

| Материал для блока цилиндров | Чугун |

| ГБЦ | Алюминий |

| Диаметр цилиндра | 72 мм |

| Ход поршня | 91,8 |

| Степень сжатия | 10 |

| Турбонаддув и гидрокомпенсаторы | Отсутствуют |

| Масло | Не менее 5W30 |

| Экокласс | Евро 4 |

| Фазорегуляция | Есть на впуске (VVTi) |

| Тип бензина | АИ 92 |

| Жизненный ресурс | 250 тыс км |

В этом моторе появились седельные клапаны. А также инженеры установили особый чугунный блок управления. Благодаря подобным новшествам, двигатель 3SZ VE перестал выделять слишком много тепла. Как отмечают автолюбители, движок стал простым в эксплуатации.

Опытные механики говорят, что в этот двигатель можно заправлять горючее марки 92. А вот только в машины из Европы с этим мотором должны заправляться девяносто пятым. Потому что инженеры рекомендуют АИ 95 для двигателей, которые изготавливаются специально для Европейского рынка.

Так как к модификациям транспортных средств, на которые устанавливается движок, относятся недорогие модели, то конструкцию модели мотора делали не заковыристой. Поэтому многие пользователи отмечают легкость в ремонте движка даже «на коленке».

Привод ГРМ осуществляется цепь Морзе. Не на всех Тойотовских агрегатах можно встретить эту цепь. Многие автовладельцы недовольны подобной конструкцией. Потому что цепь имеет свойство удлиняться, не отходив свой положенный срок жизни.

Цепные передачи

Общие сведения о цепных передачах

Цепная передача относится к передачам зацеплением с гибкой связью. Мощность в цепной передаче посредством многозвенной шарнирной цепи передается от ведущей к ведомой звездочке, размещенных на параллельных валах.

***

Классификация цепных передач

Цепные передачи классифицируют по типу применяемой цепи. В настоящее время применяют роликовые, втулочные и зубчатые цепи, которые, в свою очередь, могут быть однорядными и многорядными.

В роликовых и втулочных цепях зацепление звеньев со звездочкой осуществляется через ролик или втулку, при этом долговечность цепи возрастает, но возрастает ее масса и стоимость.

Зубчатые цепи набирают из пластин, при этом большое значение на эксплуатационные качества цепи имеет конструкция шарнира. В конструкцию входит направляющая пластина, предотвращающая сползание цепи со звездочки.

По сравнению со втулочными зубчатые цепи работают более плавно, обеспечивают большую кинематическую точность (плавность хода передачи), могут передавать бóльшую мощность, имеют высокий КПД, но их масса и стоимость значительно выше.

В зависимости от типа применяемой цепи зависит конструкция звездочек цепной передачи. Звездочки для втулочной и роликовой цепи представлена на рис. 2 слева, звездочка для зубчатой цепи – справа.

***

Достоинства цепных передач

По сравнению с зубчатыми передачами:

Преимущество цепных передач в сравнении с зубчатыми заключается в том, что они способны передавать движение между валами при значительных межосевых расстояниях (до 8 м).

По сравнению с ременными передачами:

По сравнению с ременными передачами (передачами трением) цепные передачи (передачи зацеплением) выгодно отличаются компактностью, способностью передавать бóльшие мощности при одинаковых размерах, постоянством передаточного числа и меньшей требовательностью к предварительному натяжению цепи (иногда предварительный натяг для цепных передач не применяется).

Кроме того, цепные передачи устойчиво работают при малых межосевых расстояниях между звездочками, тогда как ременная передача может пробуксовывать при малых углах обхвата шкива ремнем.

К достоинствам цепных передач можно отнести высокий КПД и безотказность при работе в условиях частых пусков и торможений.

***

Недостатки цепных передач

1. Значительный шум и вибрация при работе вследствие удара звена цепи о зуб звездочки при входе в зацепление, особенно при малых числах зубьев и большом шаге (этот недостаток ограничивает применение цепных передач при больших скоростях).

2. Сравнительно быстрое изнашивание шарниров цепи, необходимость применения системы смазывания и установки в закрытых корпусах.

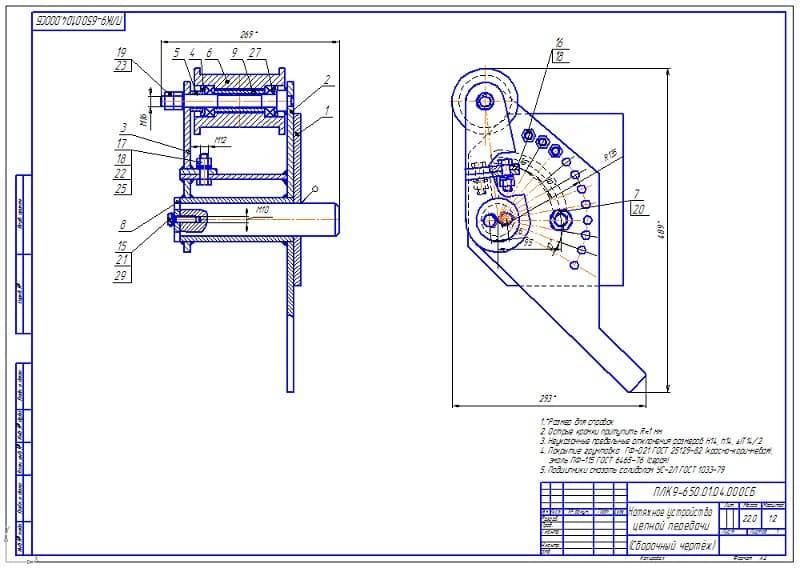

3. Удлинение цепи вследствие износа шарниров и сход ее со звездочек, что требует применения натяжных устройств.

4. По сравнению с зубчатыми передачами цепные передают движение менее плавно и равномерно.

***

Область применения цепных передач

Цепные передачи находят широкое применение во многих областях машиностроения, конструкциях сельскохозяйственных и дорожных машин, станкостроении и т. д.

Их применяют в станках, мотоциклах, велосипедах, промышленных роботах, буровом оборудовании, подъемно-транспортных, строительно-дорожных, сельскохозяйственных, полиграфических и других машинах для передачи движения между параллельными валами на значительные расстояния, когда применение зубчатых передач нецелесообразно, а ременных невозможно.

Цепные передачи наибольшее применение получили для передачи мощностей до 120 кВт при окружных скоростях до 15 м/сек.

***

Достоинства и недостатки цепных транспортеров

Как и любое механическое оборудование, цепные перегружатели имеют сильные и слабые стороны. В зависимости от заданного технологического процесса необходимо производить подбор нужного в той или иной ситуации. Достоинства цепных конвейеров:

- высокая производительность;

- широкий диапазон мощностей;

- герметичный корпус, что исключает просыпание грузов;

- футерованный стальной корпус и рабочая поверхность.

Недостатки цепных перегружателей:

- массивная и габаритная конструкция;

- множество деталей и комплектующих подверженных износу за счет процессов трения;

- сложности в техническом обслуживании и производстве ремонтных работ;

- повышенный уровень шума при работе.

Конвейер ленточный

Ленточные конвейеры наиболее производительный вид непрерывного транспорта, используемый для транспортировки сыпучих (мелкокусковатых), с насыпной плотностью не более 1,5 т/м3, тарных или штучных грузов с различной производительностью и скоростью движения конвейерной ленты. Расстояние транспортирования может достигать до 300 м, а их трасса может иметь различную схему, что позволяет приспосабливать конвейеры к условиям производства и местности.

Технические характеристики и принцип действия ленточных конвейеров

Ленточный конвейер условно можно разбить на три части: головную, среднюю и хвостовую. Конвейеры могут устанавливаться горизонтально или наклонно до 18 градусов в зависимости от транспортируемого материала и скорости движения ленты. Разгрузка конвейера производится в головной части, или в средней (для этого применяются плужковые сбрасыватели или разгрузочные тележки). В качестве несущего и тягового органа применяется резинотканевая лента на основе ткани ТК-100. Исходя из этих показателей 2-х прокладочная лента на ткани ТК-100-2 может с успехом заменить 4-5 прокладочную на ткани БКНЛ-65-2. При этом она ещё имеет и меньший вес и толщину, что положительно сказывается на сроке службы конвейерной ленты. Загрузка конвейера производится в хвостовой части специальным загрузочным устройством. Механизмы подъема, опускания и выдвижения с длиной транспортирования до 40 м. и шириной ленты 500 – 650 мм.. C длиной транспортирования до 200 м. и шириной ленты 500 мм., 650 мм., 800 мм., 1000 мм.

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

Конвейера ленточные для тарных или штучных грузов изготавливаются трех видов:

| Конвейер У2-УЛК-50/1 | Конвейер У2-УЛК-65/1 | Конвейер У2-УЛК-80/1 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* | 3* | 5,5* | 7,5* | 11* | 15* |

| Масса 1 п.м. средней части, кг | 20 | 23 | 26 | ||||||||||||

| Ширина колеи тележки В1, мм | 770 | 1010 | 1070 | ||||||||||||

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Тип тележки | ТР-50м | ТР-65м-1щ | ТР-80-1щ |

*При работе с тележкой ТР мощность увеличивается. 50х3 ГОСТ 10704, из трубы прямоугольной 80х60х3,5 ГОСТ 8645

| Конвейер У2-УЛК-50- П1 | Конвейер У2-УЛК-65- П1 | Конвейер У2-УЛК-80- П1 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, Квт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Высота трассы Н1, мм Исполнение 2 | до 5000 | до 4000 | до 3000 | ||||||||||||

| Минимальный радиус R 1 Исполнение 2, м | 50 – 60 | 75 – 90 | 10 – 150 | ||||||||||||

| Мощность при исполнении 2, кВт | 5,5 | 7,5 | 11 | 15 | 18 | 5,5 | 7,5 | 11 | 15 | 18 | 7,5 | 11 | 15 | 18 | 22 |

| Конвейер У2-УЛК-50-П2 | Конвейер У2-УЛК-65-П2 | Конвейер У2-УЛК-80-П2 | |||||||||||||

| 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | 00 | 01 | 02 | 03 | 04 | |

| Производительность: т/ч γ=0,75 т/м3 продукта (зерна) | 100 | 175 | 350 | ||||||||||||

| Скорость ленты, макс. м/с | 2,5 | 2,5 | 2,5 | ||||||||||||

| Ширина ленты, мм | 500 | 650 | 800 | ||||||||||||

| Длина транспортирования, м – Lк | 47 | 92 | 137 | 197 | 270 | 47 | 67 | 97 | 142 | 197 | 17 | 37 | 52 | 87 | 117 |

| Установленная мощность, кВт | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 | 3 | 5,5 | 7,5 | 11 | 15 |

| Высота става, Н, мм | 735 | 735 | 735 | ||||||||||||

| Масса 1 п.м средней части | 140 | 17,5 | 19,0 |

Конвейеры с цепным тяговым органом

К конвейерам с цепным тяговым органом относятся

пластинчатые, скребковые и подвесные. Назначениецепей в этих конвейерах — передача движения от приводных звездочек грузонесущему органу.

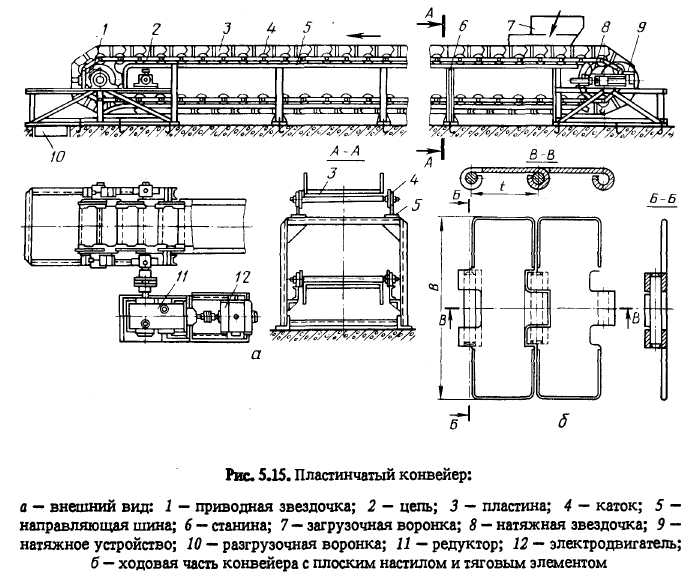

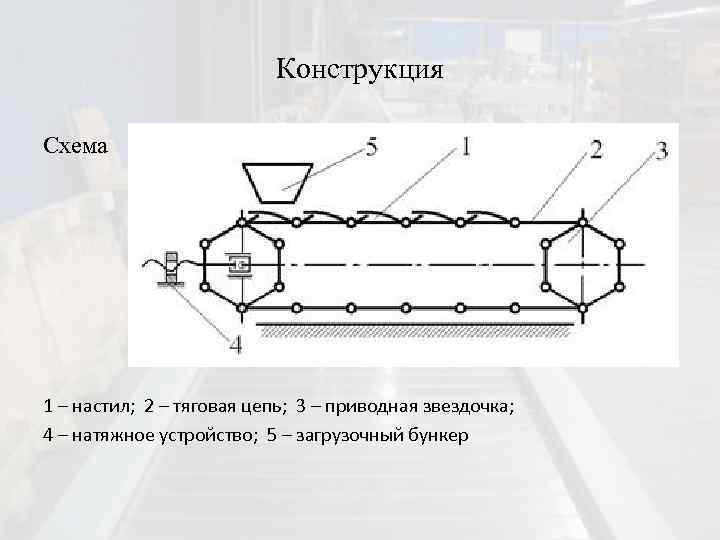

Пластинчатые конвейеры

(рис. 1.2.) служат для перемещения тяжелых штучных грузов, крупнокусковых материалов и особенно острокромчатых, а также грузов, нагретых до высокой температуры. В качестве несущего органа служит настил из лотков или пластин (металлических или деревянных), соединенных цепью.

Производительность пластинчатых конвейеров 2000 т/ч, скорость тягового элемента до 1 м/с, ширина настила 400 — 1600 мм.

Рис. 1.2. Пластинчатый конвейер.

Пластинчатые конвейеры выполняются в основном как стационарные

устройства и очень редко как передвижные.

Скребковый конвейер

(рис. 1.3) применяется для перемещения различных пылевидных, зернистых и кусковых грузов. В этих конвейерах груз перемещается по неподвижному желобу при помощи скребков, закрепленных на движущейся цепи. Скребковые конвейеры часто применяют в качестве питателей в погрузочно-разгрузочных машинах.

Производительность скребковых конвейеров 50—350 т/ч, скорость 0,16—1 м/с, ширина скребков 200— 200 мм, высота 100—400 мм.

Рабочей ветвью скребкового конвейера могут быть как нижняя, так и верхняя ветви. Имеются конвейеры, у которых и нижняя, и верхняя ветви рабочие, перемещающиеся по самостоятельным желобам. Разновидность скребковых представляют конвейеры с погрузочными скребками, в которых желоб разделен на две части (одна для рабочей ветви, а другая для холостой). Груз заполняет сплошной массой все сечение рабочей ветви желоба или большую се часть.

На складах многоярусного хранения грузов промышленных предприятий находят применение цепные подвесные конвейеры.

Определение производительности конвейеров.

Техническая производительность пластинчатых конвейеров с плоской поверхностью настила с учетом заполнения несущей поверхности по ширине, равной 0,85 В, (т/ч)

(1.3)

Техническая производительность скребкового конвейера (т/ч)

(1.4)

гдеВ

– ширина скребка, м;

h

– высота скребка, м;

–

коэффициент заполнения желоба (= 0,5-0,8, при легко сыпучих

мелких грузах принимают меньшие значения);

– скорость движения конвейера (скребка), м/с;

–

угол естественного откоса груза в движении, град;

– плотность груза, т/м3.

Производительностьнаклонных пластинчатых и скребковых конвейеров меньше горизонтальных и зависит от угла наклона.

Особенности и преимущества

Прежде чем остановить свой выбор на определенной модели винтового конвейера, стоит проанализировать его рабочие параметры, которые имеют непосредственную связь с эффективностью агрегата.

- Направление винта. Плоскость, в которой будет перемещаться сырье должна максимально соответствовать требованиям производственного процесса. Направление может быть горизонтальным или вертикальным.

- Корпус. Он может иметь форму желоба или закрытой трубы. Во многом, от этой детали зависит способность устройства доставлять материалы на нужную высоту.

- Длина. Она может быть совсем незначительной (всего несколько метров), а может достигать 40 м.

- Производительность. Ее показатель зависит не только от мощности конкретной модели, но и от материала, который вы предполагаете перемещать.

- Механизм. Исполнение устройства может быть как стационарным, так и мобильным. Во втором случае, конвейер устанавливается на колесную базу. Это позволяет перемещать его по цеху или транспортировать к месту погрузки сырья.

Работа и устройство ленточного конвейера

Лента – рабочий орган конвейера, предварительно натягивается и соединяется. Силой трения между лентой и приводным барабаном она приводится в действия. Причем определяющим фактором является сила трения, за счет которой движется грузонесущий и тяговый орган. Для исключения прогиба ленты по длине конвейера устанавливают роликоопоры, на которые она и опирается во время движения. Как вы видите, устройство агрегата довольно простое. Интересным моментом является быстрота замены износившейся ленты. Делается это следующим образом: во время работы конвейера в месте стыковки грузонесущий орган распаривается и к нему, путем наклепки или вулканизации, крепят новую ленту. После того как приводной барабан делает полный цикл, закрепляется второй конец. Такой подход хорош тем, что практически нет простоя оборудования во время работы, так как монтаж осуществляется за несколько минут, хотя многое зависит от вида тягового органа. Для очистки ленты устанавливаются щетки, а во избежание перекоса используются центрирующие ролики. Устройство ленточного конвейера таково, что агрегат можно использовать во многих отраслях промышленности. Сейчас давайте пойдем дальше.

Где купить?

Надёжный цепной конвейер

, цена которого доступна? Такое возможно, если Вы обращаетесь в CRS GROUP. У нас представлены устройства разной мощности и размеров, и Вы всегда можете выбрать то, что необходимо Вашему предприятию на данном этапе. Вы можете приобрести конвейеры для транспортировки мусора и бытовых отходов максимальной производительностью 350 т в час. Этот показатель зависит от ширины короба, которая может составлять от 200 до 1 200 мм. Долговечность оборудования зависит и от толщины его стенок, которая в нашем случае составляет 5 мм. Мало того: они дополнительно усилены листами стали или высокоплотных полимеров разной толщины (3–10 мм). Угол наклона транспортировочной ленты может быть разным. В зависимости от модели этот показатель может составлять 15°, 30°, 45°, 60°.

Работа ЦК.

ЦК применяются для транспортировки и направленного распределения сыпучих материалов по нескольким точкам (рис.3). Регулируемая подача материала происходит в одном общем загрузочном месте, а количество разгрузочных мест, определяется конкретными условиями.

Все промежуточные места разгрузки снабжены отсекающими шиберами с дистанционным управлением, для обеспечения возможности распределения материала по силосам, а конечная точка разгрузки, у приводного блока, постоянно остаётся открытой.

Для проведения работ по техническому обслуживанию ЦК, для отсечения потока материала из бункера или силоса, применяется двухрядный стержневой затвор или плоский шибер с приводом.

Для восприятия нагрузки от столба материала на ЦК в зоне загрузки устанавливается разгрузочный стол, под разгрузочным отверстием бункера (рис.6). Такое выполнение загрузки ЦК, обеспечивает объёмную разгрузку материала с помощью регулирования высоты слоя материала, которая контролируется с помощью изменения скорости перемещения цепи, путём изменения скорости вращения электродвигателя с частотным регулированием, или установкой механического регулятора высоты слоя, вручную или с приводом.

Цепные конвейеры, как наиболее производительный и простой вид оборудования для транспортировки сыпучих материалов, нашли широкое применение на заводах металлургической, химической, строительной и энергетической отраслей.

Одним из ведущих производителей ЦК в мире является немецкая компания AUMUND, которая проектирует, разрабатывает, изготавливает, монтирует и обслуживает это оборудование.

Актуальность темы

Магистерская работа посвящена актуальной в настоящее время на шахтах Украины проблеме повышения надежности конвейерного транспорта за счет уменьшения неравномерности поступающего на магистральный конвейер грузопотока.

Основной особенностью конвейерного транспорта как объекта управления является высокая неравномерность грузопотока, вызванная тем, что конвейерная линия по своему технологическому назначению является транспортным объектом, обслуживающим очистной и подготовительный забой. А технологические паузы в работе механизмов (аварийная остановка лавы, периодические изменения скорости перемещения комбайна вдоль лавы и т.д.) являются причиной неравномерного грузопотока. Неравномерность поступления груза ведет к нерациональному использованию мощности привода (при недогрузке), а также чрезмерному износу тягового органа и снижению надежности АД (при перегрузе).

Существует два способа уменьшения неравномерности грузопотока: регулирование частоты вращения приводного электродвигателя конвейера и применение промежуточных накопительных бункеров. Однако использование частотно-регулируемого привода имеет ряд спорных моментов: диапазон регулируемой частоты для конвейеров ограничен и не приводит к экономии энергии; при уменьшении частоты вращения надо обеспечить рабочий момент на валу двигателя, к тому же длительная работа в режиме пониженных частот приведет к принудительному охлаждению, как двигателя, так и преобразователя. Помимо этого данный подход не позволяет обеспечить выравнивание грузопотока для последующих конвейеров в цепи, что требует применения регулируемых приводов на каждом конвейере.

Таким образом, с точки зрения повышения энергоэффективности, в шахте целесообразно регулировать не производительность конвейера, а поступающий на него грузопоток, приближая его к номинальному значению, тем самым предотвращая режим холостого хода и увеличивая КПД конвейерной установки. Это может быть достигнуто за счет применения аккумулирующих бункеров (бункеров-питателей), объем, и производительность которых будут определять, и выравнивать грузопоток на забункерной конвейерной линии.

Типы фрикционных передач

Специалисты выделяют надлежащие классификация фрикционных устройств:

- По характеру изменения передаточного значения: нерегулируемые и регулируемые (фрикционные вариаторы). Передаточное число в нерегулируемых механизмах не изменяется. В регулируемых устройствах передаточное отношение постоянно меняется.

- По способу прижатия тел вращения: с переменной или неизменной мощью. В механизмах, где валы соприкасаются с переменной мощью применяются вспомогательные нажимные приспособления.

- По условиям функционирования механизмов: открытые и закрытые. Открытые передачи работают только при использовании смазочных материалов. Закрытые механизмы могут функционировать с сухой поверхностью.

В зависимости от местоположения валов эксперты выделяют 3 основных вида фрикционных передач:

- Цилиндрическая: механизм с параллельными осями валов. Ее плоскости выполнены в форме цилиндра. Используется для передачи маленькой мощности. Данный вид передач производится с гладкими, вогнутыми или выпуклыми поверхностями. При использовании цилиндрических кинематических пар со звеньями клиновой формы трение уменьшается на 50%.

- Коническая: механизм с пересекающимися осями валов. Оснащается дисками с конической поверхностью. Для ее функционирования не требуется прикладывать большую силу нажатия. Передачи этого типа могут быть как реверсивными, так и нереверсивными.

- Лобовая: механизм с лобовой поверхностью и перекрещивающимися осями валов. По причине интенсивного скольжения она содержит невысокий коэффициент полезного воздействия. Предоставляет возможность изменять направление движения и интенсивность вращения валов. Этот тип передачи применяется в маломощных устройствах.

Выделяют отдельную классификацию для вариаторов по числу потоков мощности:

- Однопоточные: одноконтактные лобовые или двухконтактные торовые вариаторы.

- Многопоточные: многорядные вариаторы с параллельным или последовательно-параллельным соединением контактных пар.

- Многопоточные замкнутые вариаторы.

- Многопоточные планетарные вариаторы.

Данная классификация условия работы фрикционных механизмов и может использоваться для разработки общих методов расчета отдельных групп передач.

Разновидности

Среди цепных конвейеров выделяют следующие из них:

- Прямой. Предназначен для транспортировки штучных грузов. Для перемещения с одного места на другое тяжелых изделий могут использоваться две и более цепей. Применяются подобные агрегаты для протягивания тележек по полу.

- Поворотный цепной конвейер. Предназначен для изменения траектории движения изделий на угол до 180 градусов. В качестве несущего органа применяют поворотные пластинчатые цепи однорядные или многорядные.

- Вертикальный. Используется, чтобы поднять предмет с одного уровня на другой вертикально. Оснащается специальными захватами, раскрывающимися площадками или контейнерами (требуются для размещения материала). Основные достоинства – занимает такой транспортер немного места, система автоматизирована.

- Наклонный цепной конвейер. Предназначен для транспортирования тяжелых грузов под наклоном с одной высоты на другую. Цепи оснащаются специальными каретками для предотвращения падения продукции во время ее движения. Уклон может быть до 50 градусов.

Устройство цепных транспортеров

Основные узлы, или секции, входящие в конструкцию устройства, следующие:

- Приводная. Это рама, на которой закреплены ведущий вал и ведущая шестерня. Здесь же размещен привод- электромотор и редуктор шестеренчатого типа, передающий крутящий момент на ведущий вал.

- Натяжная. Это противоположный по отношению к ведущему конец рамы. Ведомый ваз и шестерня закреплены в специальном подпружиненном кронштейне. Его расстояние от ведущего вала регулируется с помощью червячного привода. Чем дальше ведомый вал отодвигается от ведущего — тем выше натяжение цепи.

- Промежуточная. Представляет собой секции рамы между приводной и натяжной секциями. При значительной длине конвейера на ней могут устанавливаться пассивные опорные валы с поддерживающими цепь шестернями. Это позволяет избежать провисания цепи. Количество опорных валов определяет во время проведения инженерного расчета и построения чертежа транспортера. В устройствах скребкового типа необходимости в опорных валах нет.

- Рабочий орган. Это сама цепь. Ее звенья бывают коваными, сварными или сборными, наподобие велосипедной цепи. На скребковых цепных транспортерах к цепи крепятся перпендикулярные ей щитки, которые, двигаясь в массе продукта, увлекают его за собой.

Для транспортеров, работающих в горячих цехах, применяются специальные марки сталей, электрооборудование, редуктор и подшипники валов также должны быть выбраны в термостойком исполнении.

Груз на цепном конвейере может размещаться как сверху от рабочей ветви, на площадках, контейнерах и т.п., так и снизу- на крюках или магнитных подвесах.