Основные понятия

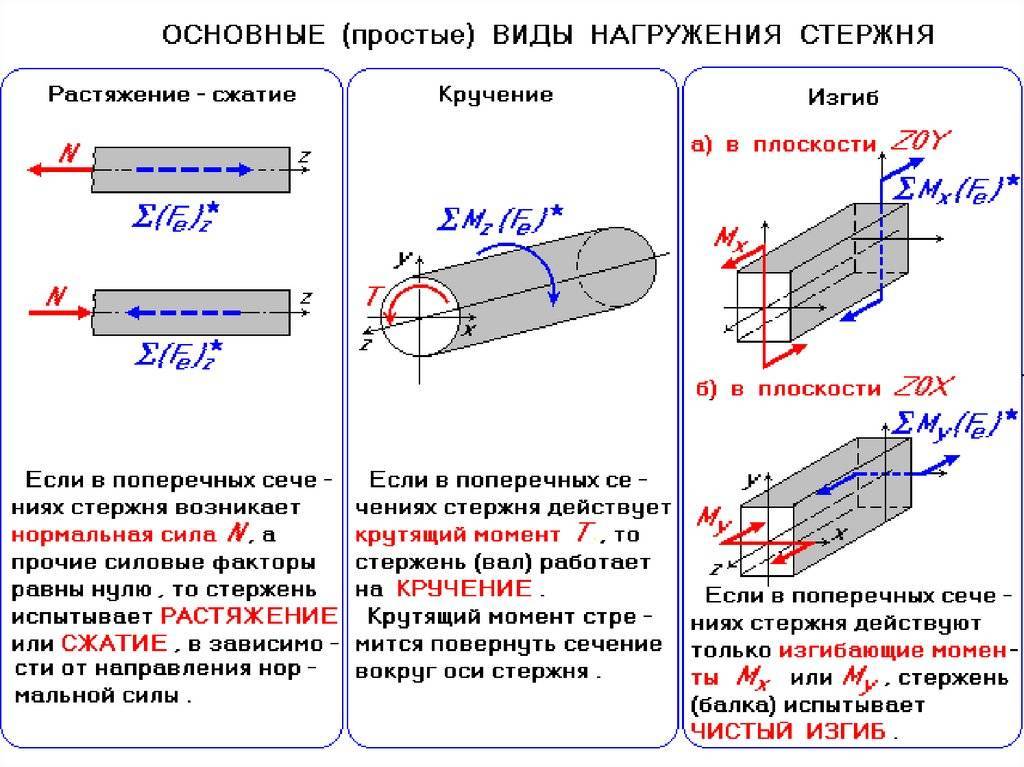

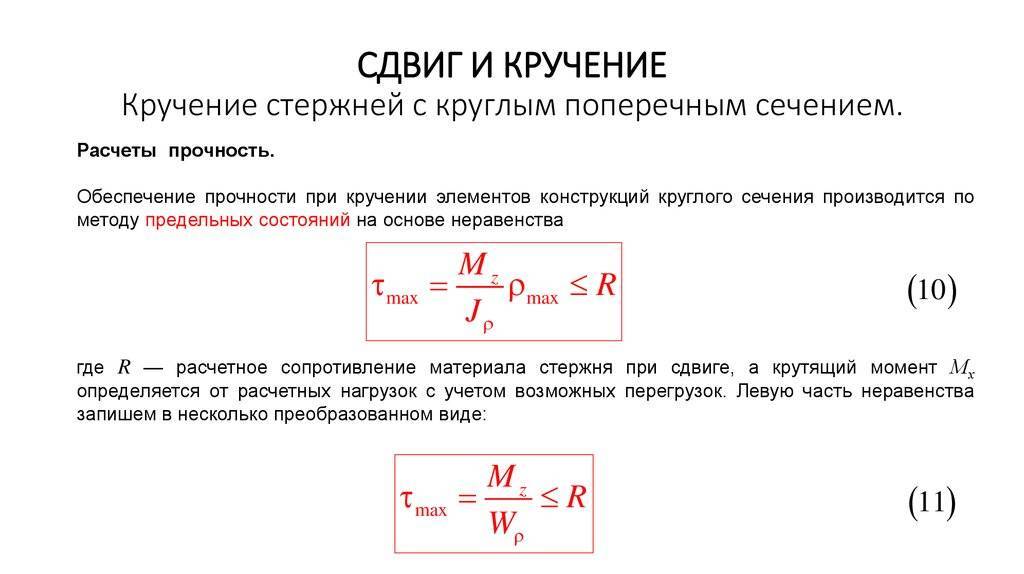

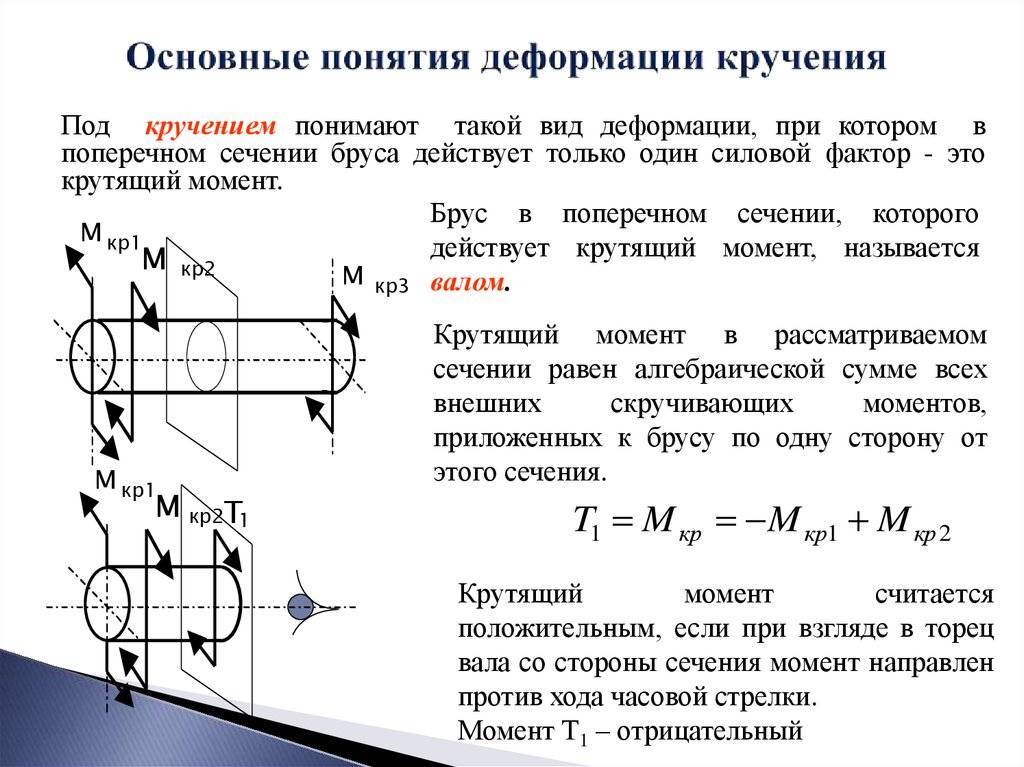

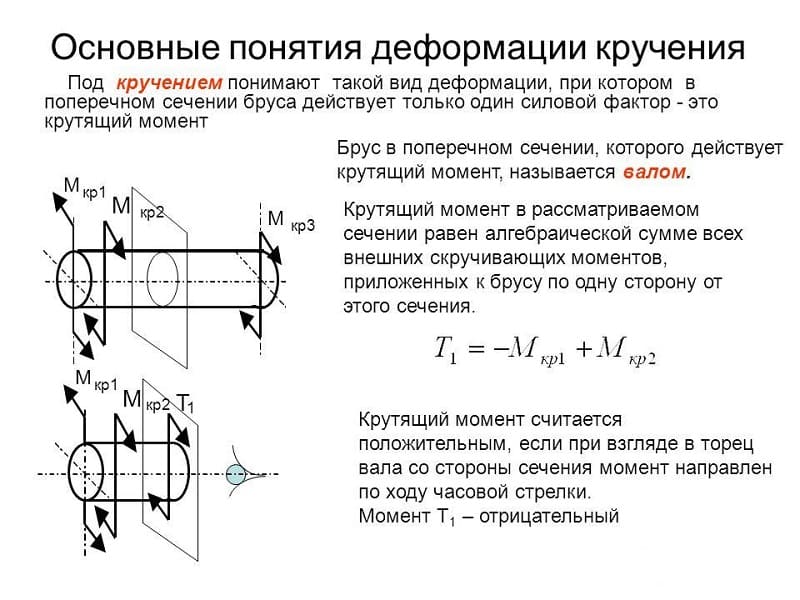

Под кручением понимают вид деформации, свойственный для условий приложения к телу силы в поперечной плоскости. В результате этого в поперечном разрезе формируется крутящий момент. Деформациям кручения подвергаются валы и пружины.

Валом называют функционирующую на кручение вращающуюся деталь в виде стержня.

Под торсионом понимают функционирующий на кручение стержень, применяемый в качестве упругого элемента.

Для круглых валов, наиболее обширно применяемых в технике, разработана теория кручения. Она основана на трех положениях:

- После деформации сохраняется плоское поперечное сечение детали.

- При деформации радиусы, проходящие поперек детали, не искривляются и проворачиваются на равный угол.

- При деформации продольные волокна сохраняют размеры, следовательно, разделяющие поперечные сечения расстояния неизменны.

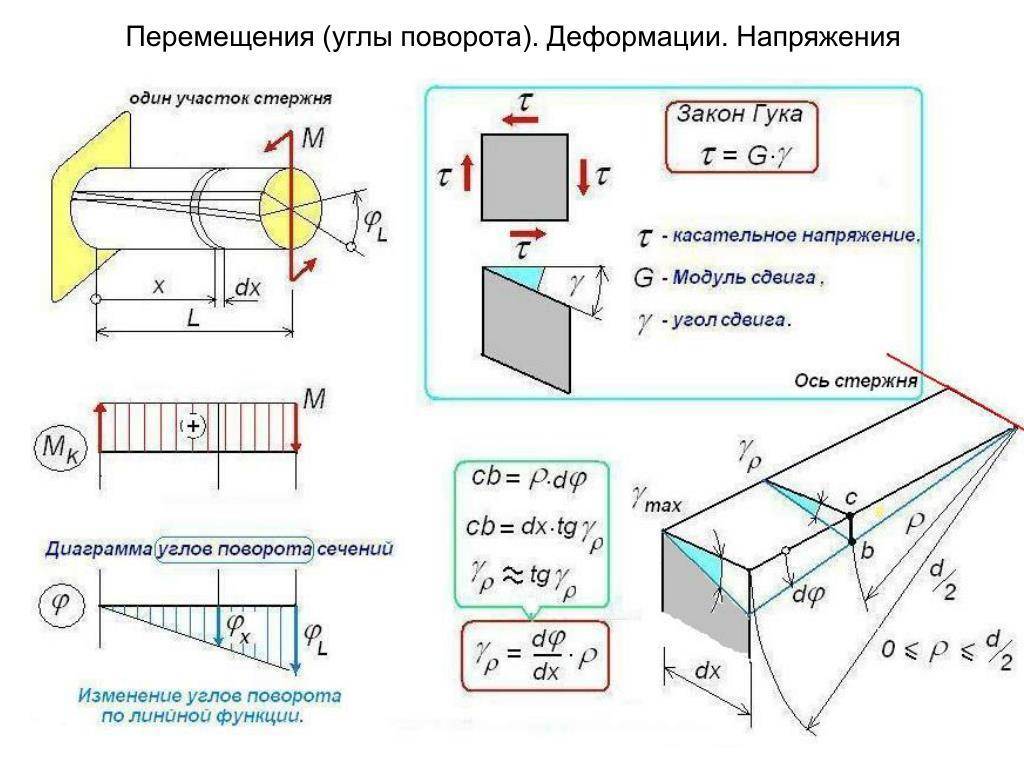

Из приведенных положений следует, что кручение представлено деформацией сдвига материала между соседними поперечными сечениями, обусловленной проворотом последних вокруг оси.

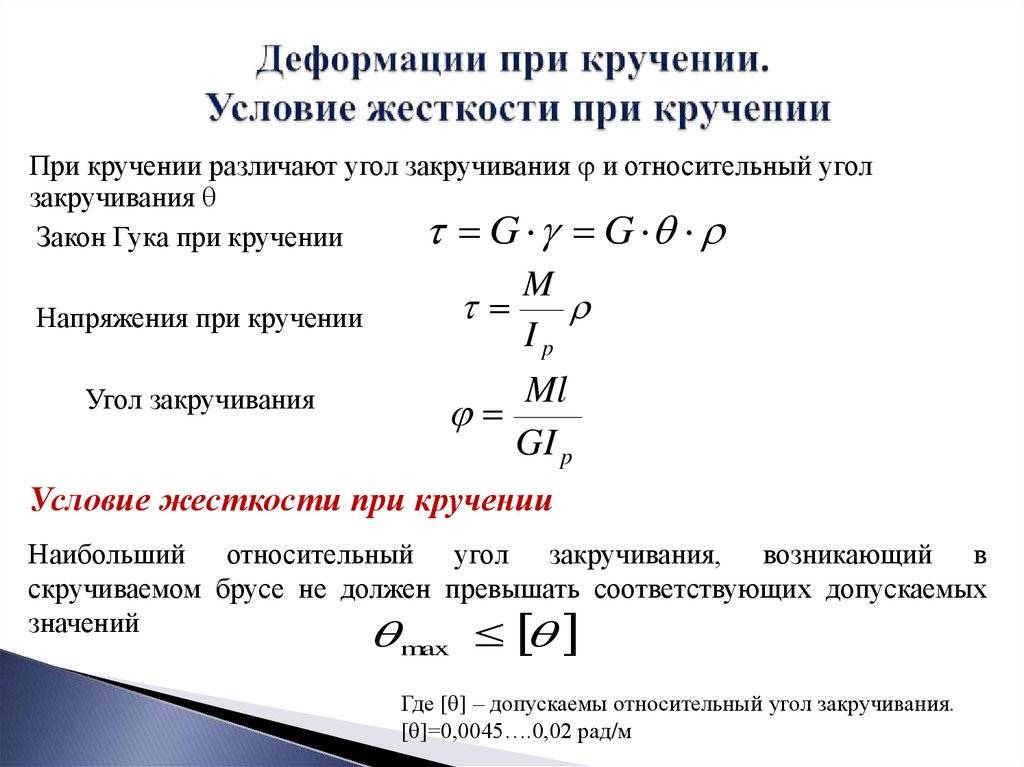

Деформациями при кручении считают взаимный проворот сечений. Они формируются вследствие воздействия на стержень пар сил с перпендикулярными к его продольной оси плоскостями действия.

Угол закручивания стержня цилиндрической конфигурации в границах упругих деформаций определяется уравнением закона Гука для кручения, представляющего отношение произведения момента и длины вала к произведению геометрического полярного инерционного момента и модуля сдвига.

Относительный угол закручивания вычисляют как частное угла закручивания и длины стержня.

Под вращающими либо скручивающими моментами понимают показатели пар сил, воздействующих на вал. Их подразделяют на внешние, называемые вращающими и скручивающими, и внутренние (крутящие). Под влиянием перпендикулярных продольной оси бруса внешних крутящих моментов формируются внутренние. Они передаются на деталь в точках установки шкивов ременных передач, зубчатых колес и т. д.

Крутящий момент представлен силовым фактором, обуславливающим круговое передвижение сечения относительно перпендикулярной ему оси или препятствующим ему. Его значение равно сумме скручивающих усилий по одну сторону от данной точки. Положительными считают внутренние моменты, направленные против часовой стрелки со стороны внешней нормали (отброшенной части). При этом соответствующий внешний момент имеет направление, совпадающее с ходом часовой стрелки.

Условия прочности и жесткости применяют для решения следующих задач:

- Выполнения проверочного расчета данных условий для конкретных значений крутящего момента и валов определенного размера и материала.

- Выполнения проектировочного расчета для вычисления диаметров и нахождения большего из них.

- Определения грузоподъемности вала путем вычисления крутящего момента из обоих условий и нахождения меньшего из них.

Под эпюрой крутящих моментов понимают график, отображающий закон их изменения по длине либо сечению детали.

При разделении детали по длине на три участка в соответствии с методом сечений получится, что для первого (правого) фрагмента наблюдается линейная зависимость крутящего момента от координаты сечения ввиду влияния равномерно распределенной нагрузки, для второго и третьего участков данная зависимость отсутствует. При этом в точках приложения внешних сосредоточенных усилий наблюдаются скачки, соответствующие их величине.

В сечении наблюдается линейное изменение, определяемое законом касательных напряжений, в прямой зависимости от расстояния от центра.

Полярный инерционный момент сечения представляет собой геометрическую характеристику жесткости при кручении для круглого вала. Полярный момент сопротивления сечения является аналогичным параметром для его прочности.

Следует отметить, что большинство приведенных выше понятий описывается с применением формул.

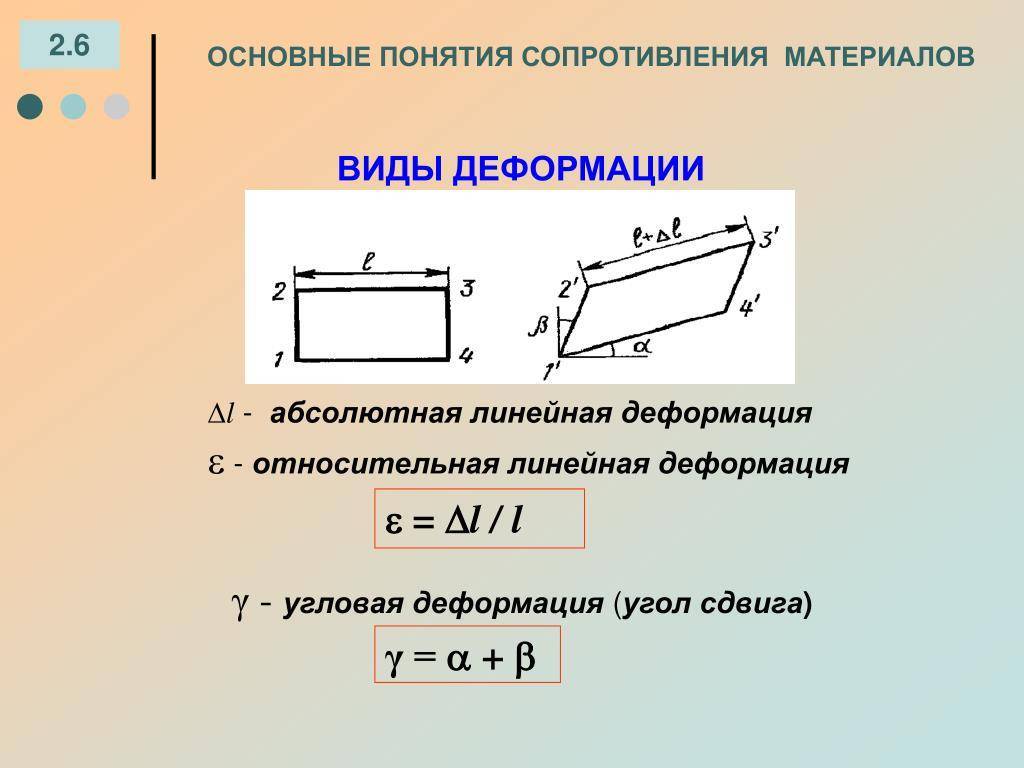

Типы деформации

В зависимости от того, как приложена внешняя сила, различают деформации растяжения-сжатия, сдвига, изгиба, кручения.

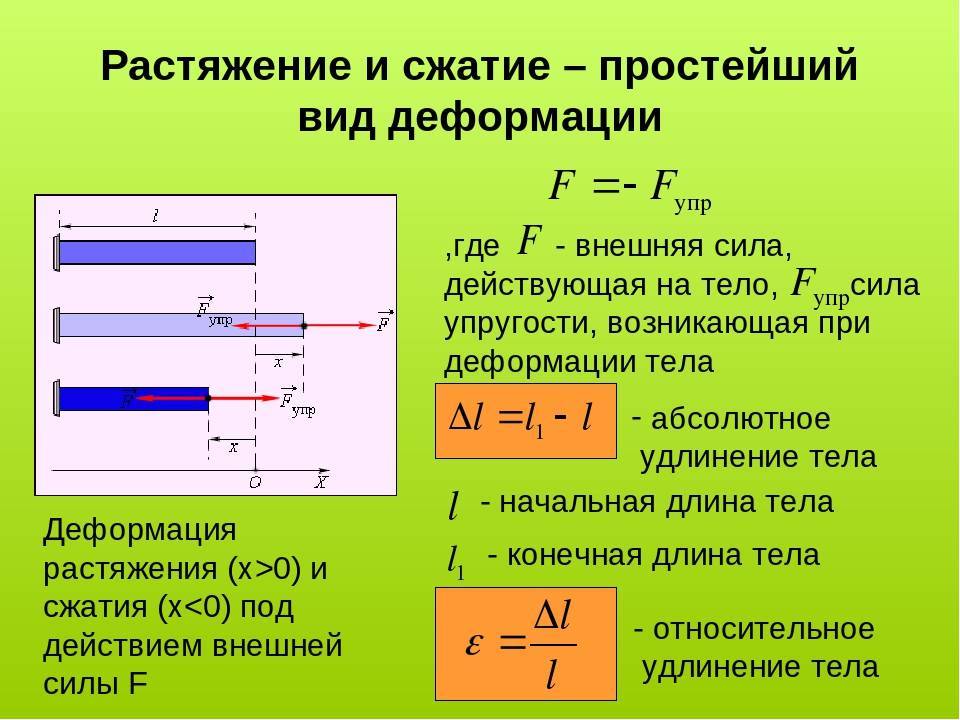

Деформация растяжения-сжатия

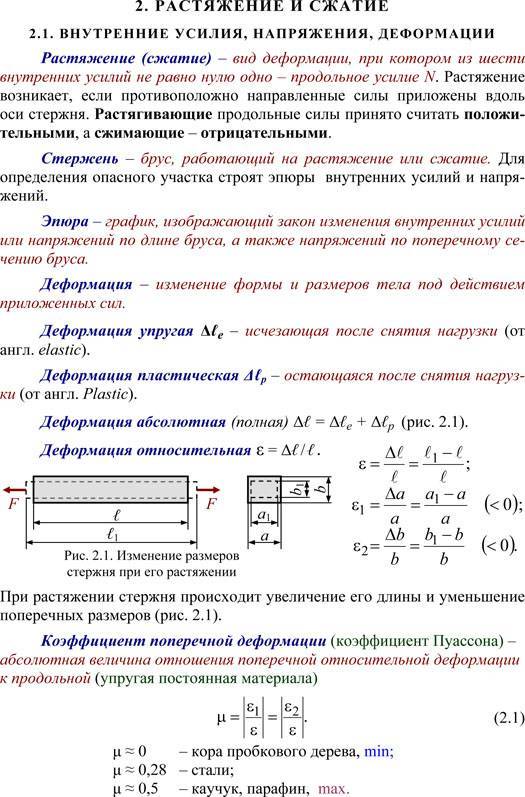

Деформация растяжения-сжатия вызывается силами, которые приложены к концам бруса параллельно его продольной оси и направлены в разные стороны.

Под действием внешних сил частицы твёрдого вещества, колеблющиеся относительно своего положения равновесия, смещаются. Но этому процессу пытаются помешать внутренние силы взаимодействия между частицами, старающиеся удержать их в исходном положении на определённом расстоянии друг от друга. Силы, препятствующие деформации, называются силами упругости.

Деформацию растяжения испытывают натянутая тетива лука, буксировочный трос автомобиля при буксировке, сцепные устройства железнодорожных вагонов и др.

Когда мы поднимается по лестнице, ступеньки под действием нашей силы тяжести деформируются. Это деформация сжатия. Такую же деформацию испытывают фундаменты зданий, колонны, стены, шест, с которым прыгает спортсмен.

Деформация сдвига

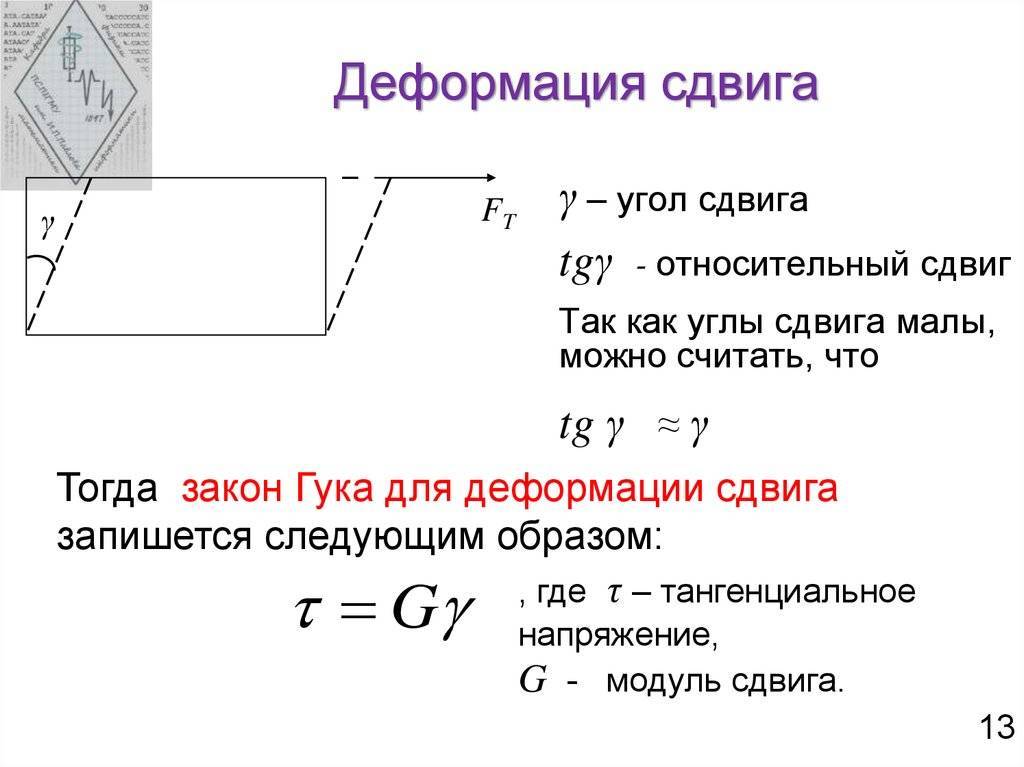

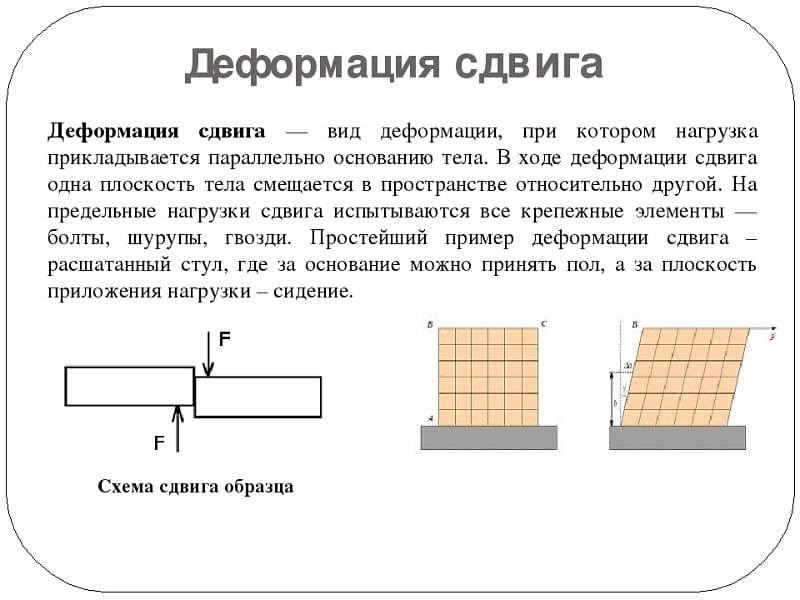

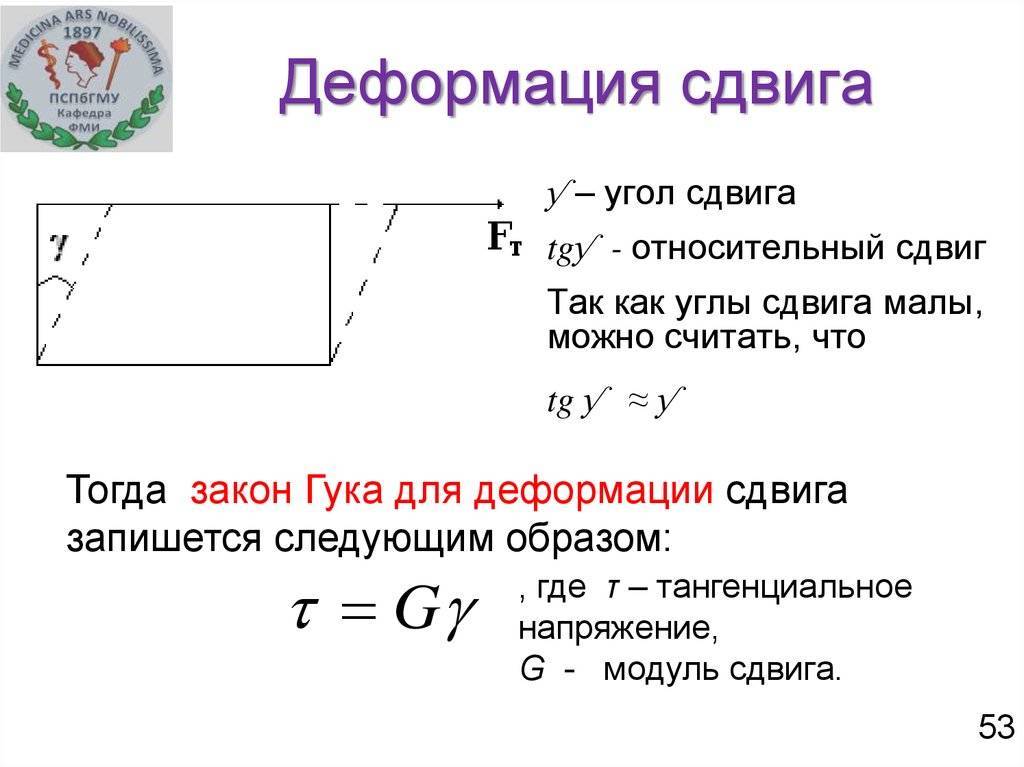

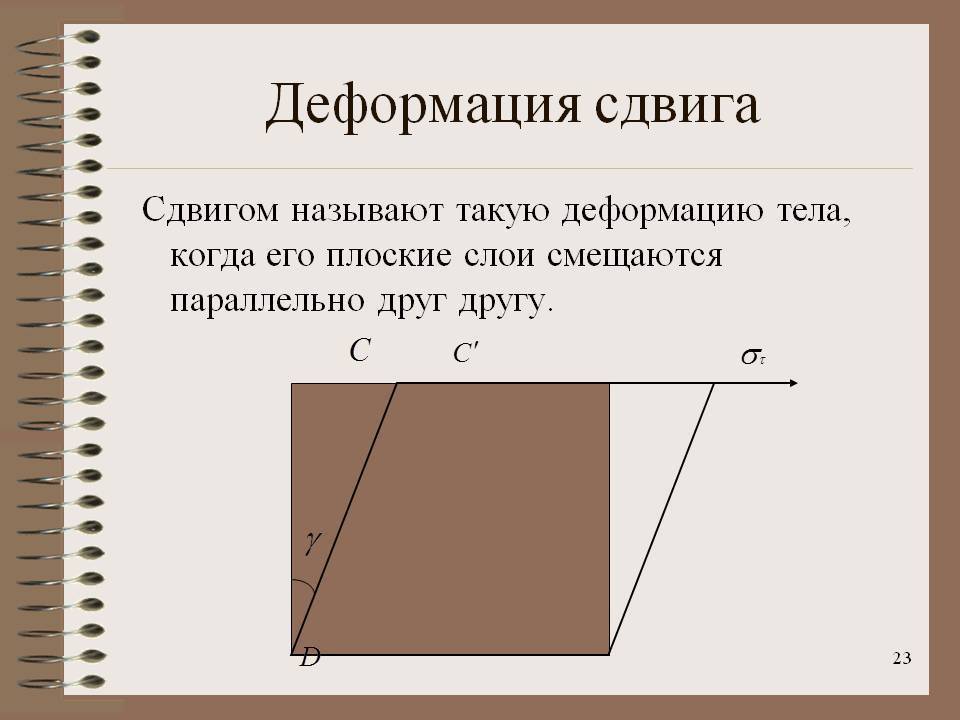

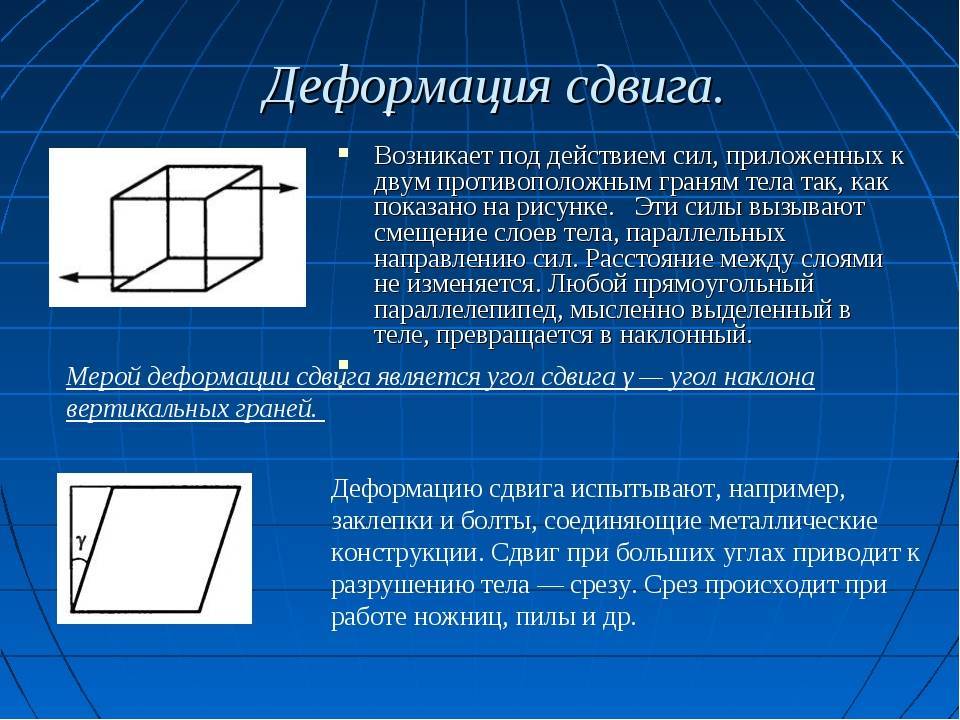

Если приложить внешнюю силу по касательной к поверхности бруска, нижняя часть которого закреплена, то возникает деформация сдвига. В этом случае параллельные слои тела как бы сдвигаются относительно друг друга.

Представим себе расшатанный табурет, стоящий на полу. Приложим к нему силу по касательной к его поверхности, то есть, попросту потянем верхнюю часть табурета на себя. Все его плоскости, параллельные полу, сместятся друг относительно друга на одинаковый угол.

Такая же деформация происходит, когда лист бумаги разрезается ножницами, пилой с острыми зубьями распиливается деревянный брус и др. Деформации сдвига подвергаются все крепёжные детали, соединяющие поверхности, – винты, гайки и др.

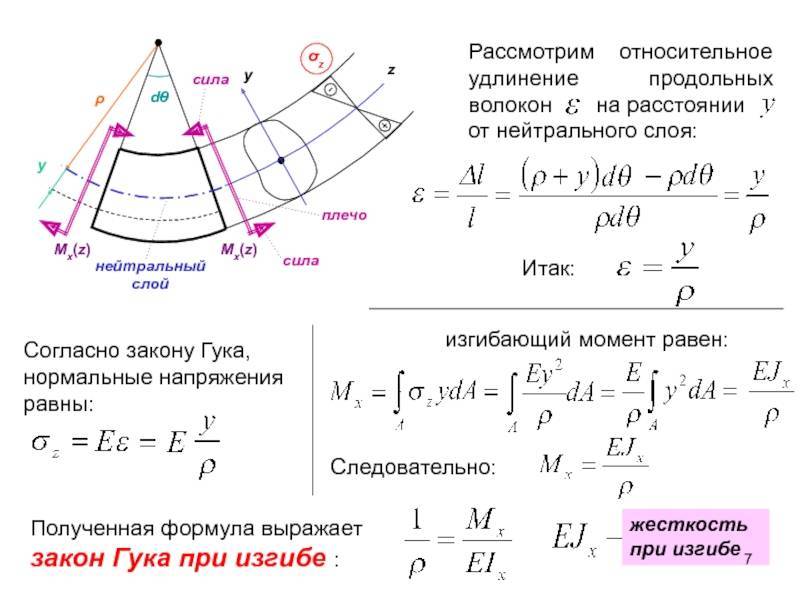

Деформация изгиба

Такая деформация возникает, если концы бруса или стержня лежат на двух опорах. В этом случае на него действуют нагрузки, перпендикулярные его продольной оси.

Деформацию изгиба испытывают все горизонтальные поверхности, положенные на вертикальные опоры. Самый простой пример – линейка, лежащая на двух книгах одинаковой толщины. Когда мы поставим на неё сверху что-то тяжёлое, она прогнётся. Точно так же прогибается деревянный мостик, перекинутый через ручей, когда мы идём по нему.

Деформация кручения

Кручение возникает в теле, если приложить пару сил к его поперечному сечению. В этом случае поперечные сечения будут поворачиваться вокруг оси тела и относительно друг друга. Такую деформацию наблюдают у вращающихся валов машин. Если вручную отжимать (выкручивать) мокрое бельё, то оно также будет подвергаться деформации кручения.

Деформации на примере организма человека

Тело человека подвергается серьезным механическим нагрузкам от собственных усилий и веса, появляющихся по мере физической деятельности. Вообще, деформация (сдвиг) характерна для человеческого организма:

- Сжатие испытывает позвоночник, покровы ступней, нижние конечности.

- Растяжению подвергаются связки, верхние конечности, мышцы, сухожилья.

- Изгиб характерен для конечностей, костей таза, позвонков.

- Кручениям подвергается во время поворота шея, при вращении ее испытывают кисти рук.

Но при превышении показателей предельного напряжения, возможен разрыв, например костей плеча, бедра. В связках же ткани соединяются настолько эластично, что допускается растягивание их в два раза. Кстати, деформация сдвига объясняет всю опасность передвижения женщин на высоких каблуках. Вес тела будет переноситься на пальцы, что приведет к повышению нагрузки на кости в два раза.

По результатам медицинских осмотров, проводимых в школах, из десяти детей лишь одного можно считать здоровым. Как деформации связаны с детским здоровьем? Сдвиг, кручение, сжатие – основные причины нарушения осанки у детей и подростков.

Классификация

В общем случае можно выделить следующие виды деформации: упругие и неупругие. Упругие, или обратимые, деформации исчезают после того, как пропадает воздействующая на них сила. Основа этого физического закона используется в силовых тренажёрах, например, в эспандере. Если говорить о физической составляющей, то в основе лежит обратимое смещение атомов — они не выходят за пределы взаимодействия и рамки межатомных связей.

Неупругие (необратимые) деформации, как вы понимаете, являются противоположным процессом. Любая сила, которую приложили к телу, оставляет следы/деформацию. К этому типу воздействия относится и деформация металлов. При таком типе изменения формы зачастую могут меняться и другие свойства материала. Например, при деформации, вызванной охлаждением, может увеличиться прочность изделия.

Расчёты на крепость при сдвиге

Оценка характеристик прочности изделий выполняется для определения наступления трёх факторов деформации:

- Смещение некоторых слоёв (возникновения угла деформации).

- Смятие крепежных элементов.

- Сдвиг.

- Разрыв.

Расчёт на крепость нужен для определения условий наступления любого из видов. В работе для более наглядной оценки параметров прочности и стойкости к деформированию решают существующие аналитические выражения и изображают эпюры отражающие направления влияния разных видов стрессов.

Получение численных параметров возможно благодаря использованию разработанных методов решения систем дифференциальных уравнений. Уточнение аналитических выражений изготавливается на основе принятых гипотез.

Расчёт возможных стрессов изготавливается на основании первой, третьей и четвёртой гипотезы прочности. Любая из гипотез принимается для различных материалов, которые обладают собственными физико-механическими свойствами.

Крепость быть на каждом из этапов разработки определенной детали. В первую очередь вычисляют величины возможных стрессов и угол отклонения на предварительном (проверочном) шаге. Это дает возможность определить их уровни, величины и направление приложенных сил. После чего приступают к проектированию. На данном шаге выполняется подбор материала детали и элементов крепежа с учитыванием достаточной прочности любого элемента конструкции. На конечном шаге ещё один раз проверяют возможные нормы нагрузки и способность готовой детали держать допустимую и дополнительную нагрузку, другими словами формируют прочностный запас.

Наиболее показательными являются расчёты для чистого сдвига. В данном случае при расчёте рассматривают следующие моменты выполнения задачи:

- Статический (составляется уравнение равновесия). В данном случае применяется предположение о равномерности распределения касательных стрессов. Впрочем в определенных случаях они делятся не одинаково, что затрудняет решение установленной задачи. Он дает возможность установить связь возникших стрессов с действующими внешними силами. Это выполняться благодаря получению семейства решений дифференциальных уравнений равновесия для всего объёма детали.

- Геометрический (деформационный). Позволяет отобразить связь между отдельными маленькими участками исследуемой детали.

- Математический. Дает возможность подобрать метод решения составленной системы уравнений. Провести математическое моделирование протекающих процессов.

- Физический. Устанавливает связь между физическими процессами при деформации с учитыванием физических параметров материала и возникшими напряжениями (механическими качествами).

На математическом и физическом шаге рассмотрения установленной задачи используются следующие главные расчетные выражения и допущения:

- закон Гука для деформации смещения;

- гипотезы прочности (с учитыванием физических и механических параметров материала который для него выбран);

- выбор системы равноценных стрессов;

- упрощения при изображении эпюр, отображающих направления действующих сил и возникших стрессов;

- принятие ключевых положений для случая чистого сдвига.

В первом варианте происходит пластическая дефармация детали, когда интенсивность возникших стрессов превосходит предел текучести материала который для него выбран. Размер подобной деформации зависят от характера и интенсивности действия внешних сил, прочностных показателей материала, изменения режима температур.

При интенсивности влияния, превышающем крепость материала, происходит разрыв. Оба эти процесса приводят к нарушению механических соединений деталей (к примеру, крепежных изделий, заклёпок, втулок).

Разработанные методы расчёта прочности дают возможность проектировать и делать детали с заданием, превышающим этот предел. Это дает возможность значительно повысить прочность и долговечность всей конструкции. Сейчас разработан стройный математический аппарат создания моделей допустимой деформации. Его реализуют с использованием созданных программных средств, которые дают возможность получить числовые характеристики прочности и выстроить графические изображения эпюр в формате 3D графики.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Изложение сути метода термомеханических коэффициентов для определения величины сопротивления деформации ( )

Из существующих методов определения текучести чаще всего используют метод термомеханических коэффициентов, как наиболее простой и доступный, позволяющий в то же время с достаточной для практики точностью вычислить σТ при заданных температуре, степени и скорости деформации.

По методике А.В. Третьякова термомеханические коэффициенты определяются по графикам зависимости коэффициентов Kt, Kε и Ku от температуры степени деформации и скорости деформации.

Возможно также использование в аналитических выражений для определения термомеханических коэффициентов, полученные П.Л. Клименко путем аппроксимации обобщенных кривых изменения Kt, Kε и Ku, в зависимоти от значения температуры, скорости и степени деформации.

Метод Л.В.Андреюка базируется на постоянных рассчитанных заранее величинах для каждой марки стали.

Определение и общие сведения о деформации сдвига

Основным признаком, характеризующим деформацию сдвига, является сохранение постоянства объёма. Не зависимо от того, в каком направлении действуют силовые факторы этот параметр остаётся неизменным.

Примеры проявления деформации сдвига можно обнаружить при проведении различного рода работ. К таким случаям относятся:

- при распиловке бруса;

- отрезание или рубка металла;

- в результате нарушения целостности крепления металлических или деревянных деталей, соединённых метизами;

- балки в местах крепления опор;

- места скрепления мостовых пролётов;

- крепёж на перемычках соединения железнодорожных рельс;

- разрезания листа бумаги ножницами.

При определённых условиях наблюдается чистый сдвиг. Он определяется как сдвиг, при котором на все четыре грани (например, прямоугольной детали) оказывают воздействие только напряжения, направленные по касательной к поверхности. В этом случае произойдёт плавный сдвиг всех слоёв детали от верхних к нижним слоям. Тогда внешняя сила изменяет форму детали, а объём сохраняется.

Для оценки величины сдвига и надёжности конструкции используют следующие параметры:

- величина, направление и точка приложения воздействующей силы;

- модуль сдвига;

- угол изменения внешних граней изделия;

- тангенциальное напряжение;

- модуль кручения (зависит от физико-механических характеристик материала);

Расчёт и практическое измерение этих параметров необходимы для оценки устойчивости и целостности конструкции. Формула, позволяющая вычислить допустимые изменения, учитывает все воздействия на конкретные слои детали и всю конструкции в целом.

В случае воздействия деформации величина угла считается пропорциональной внешней силе. Увеличение степени воздействия может превратить деформацию сдвига в срез. Это приведёт к разрушению не только элементов крепления (болтов, шпилек, заклёпок), но и всей детали.

Для наглядности изменения формы детали при деформации сдвига динамика процесса обозначается с помощью величины угла смещения и векторов возникающих напряжений. Действующая сила направлена в сторону смещения слоёв рассматриваемой детали.

В современных условиях угол сдвига измеряется различными техническими приборами. Основным прибором для измерения параметров смещения является тензомер. Эти приборы работают на различных физических принципах:

- оптические (в том числе лазерные);

- акустические;

- рентгеновские; электрические;

- пневматические.

В этих приборах относительная деформация сдвига обрабатывается на современных вычислительных средствах с применением соответствующего программного обеспечения. Каждый метод обладает своими достоинствами и недостатками. Их применение зависит от поставленной задачи, технической и финансовой возможности.

Физика

3.4. Механическая энергия

3.4.2. Потенциальная энергия

Потенциальная энергия — это механическая энергия системы тел, определяемая их (или частей одного тела) взаимным расположением.

Потенциальная энергия деформированной пружины

Деформированная пружина (сжатая или растянутая) (рис. 3.7) обладает потенциальной энергией, которая определяется формулой

W p = k ( Δ l ) 2 2 ,

где k — коэффициент жесткости (упругости) пружины; ∆l — величина абсолютной деформации пружины (удлинения или сжатия).

Рис. 3.7

Потенциальная энергия недеформированной пружины равна нулю.

Следует отметить, что потенциальная энергия деформированной пружины всегда является положительной величиной.

В Международной системе единиц потенциальная энергия деформированной пружины измеряется в джоулях (1 Дж).

Потенциальная энергия взаимодействия тела и Земли

Тело, расположенное на расстоянии h над поверхностью Земли (или под ее поверхностью), обладает потенциальной энергией, которая определяется формулой

Wp = mgh + C,

где m — масса тела; g — модуль ускорения свободного падения.

Выбор константы C является условным и зависит от конкретной задачи; часто указанную константу выбирают таким образом, чтобы на поверхности планеты потенциальная энергия взаимодействия тела и планеты обращалась в ноль.

Следует отметить, что потенциальная энергия взаимодействия тела и Земли может быть как положительной, так и отрицательной величиной.

В Международной системе единиц потенциальная энергия тела, поднятого на некоторую высоту относительно поверхности Земли, измеряется в джоулях (1 Дж).

Пример 26. Две пружины с одинаковыми коэффициентами жесткости по 1,0 кН/м соединили последовательно. Составную пружину растянули на 10 см. Во сколько раз увеличится потенциальная энергия деформации, если эти же пружины соединить параллельно, а величину деформации системы оставить прежней? Рассчитать потенциальную энергию пружин при последовательном и параллельном соединении, считая деформацию составной пружины одинаковой и равной 10 см.

Решение. Потенциальная энергия составной пружины определяется формулой

W p = k общ ( Δ l ) 2 2 ,

где kобщ — общий коэффициент жесткости составной пружины; ∆l — величина деформации пружины.

Коэффициент жесткости составной пружины определяется по-разному:

для N одинаковых пружин, соединенных последовательно,

k общ 1 = k 0 N ;

для N одинаковых пружин, соединенных параллельно,

kобщ2 = Nk0,

где k0 — коэффициент жесткости одной пружины; N = 2 — количество соединенных пружин.

Потенциальная энергия составной пружины вычисляется по формулам:

для N одинаковых пружин, соединенных последовательно,

W p 1 = k общ 1 ( Δ l ) 2 2 = k 0 ( Δ l ) 2 2 N ;

для N одинаковых пружин, соединенных параллельно,

W p 2 = k общ 2 ( Δ l ) 2 2 = N k 0 ( Δ l ) 2 2 .

Отношение потенциальных энергий

W p 1 W p 2 = k 0 ( Δ l ) 2 2 N 2 N k 0 ( Δ l ) 2 = 1 N 2

определяется только количеством пружин и не зависит от деформации составной пружины.

Рассчитаем потенциальную энергию составной пружины, состоящей из двух одинаковых пружин,

соединенных последовательно:

W p 1 = k 0 ( Δ l ) 2 2 N = 1,0 ⋅ 10 3 ( 10 ⋅ 10 − 2 ) 2 2 ⋅ 2 = 2,5 Дж;

соединенных параллельно:

W p 2 = N k 0 ( Δ l ) 2 2 = 2 ⋅ 1,0 ⋅ 10 3 ( 10 ⋅ 10 − 2 ) 2 2 = 10 Дж.

Отношение указанных потенциальных энергий равно

W p 1 W p 2 = 1 N 2 = 1 2 2 = 4 .

Следовательно, при одинаковой деформации потенциальная энергия пружины, составленной из двух одинаковых параллельно соединенных пружин, в 4 раза больше потенциальной энергии пружины, составленной из двух одинаковых последовательно соединенных пружин.

Пример 27. Какой энергией обладает тело массой 500 г на вершине горы относительно дна озера, находящегося у подножия горы? Высота горы составляет 1,50 км, а глубина озера 250 м.

Решение. Потенциальная энергия тела, поднятого на некоторую высоту, определяется формулой

Wp = mgh,

где m — масса тела; g — модуль ускорения свободного падения; h — высота, на которую поднято тело над определенным уровнем, характеризуемым нулевым значением потенциальной энергии.

Выберем нулевой уровень потенциальной энергии (Wp = 0) на дне озера так, как показано на рисунке.

Тогда высота, на которую поднято тело над указанным уровнем, является суммой:

h = h2 + h2,

где h2 = 1,50 км — высота горы; h2 = 250 м — глубина озера.

Потенциальная энергия тела относительно дна озера определяется выражением

Wp = mg(h2 + h2).

Расчет дает значение:

W p = 500 ⋅ 10 − 3 ⋅ 10 ⋅ ( 1,50 + 0,25 ) ⋅ 10 3 = 8,75 ⋅ 10 3 Дж = 8,75 кДж.

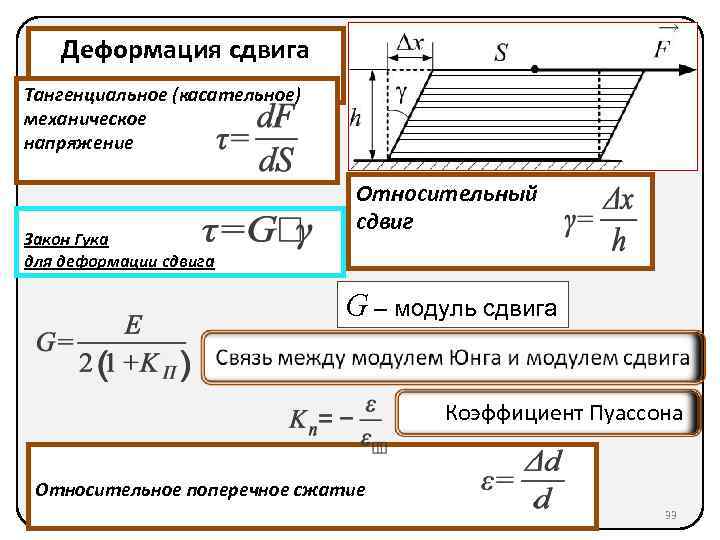

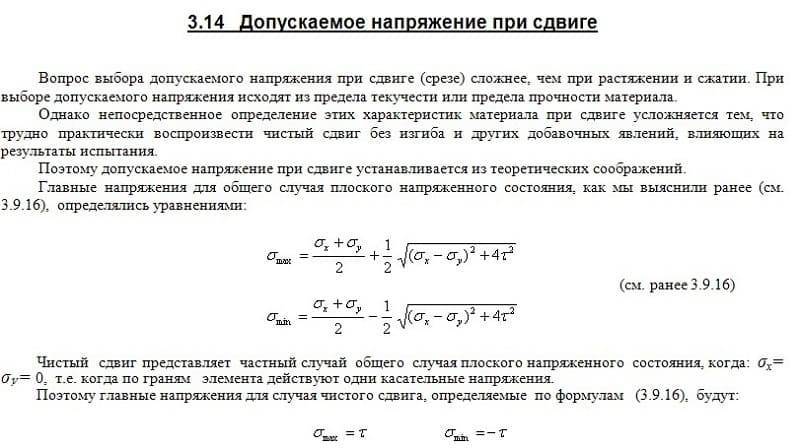

Напряжение при сдвиге

Воздействие внешней силы на грань приводит к возникновению в изделии изменения формы. Все напряжения делятся на две категории: нормальные и касательные. Нормальными считаются внутренние напряжения, возникающие в различных слоях изделия, подверженного деформации.

Напряжения и деформации при сдвиге описываются с применением аналитических выражений и графических изображений. Общее состояние описывается пространственным (трёхкоординатным) напряжением. Если в конкретном случае можно выявить сечения, в которых оба вида напряжений равны нулю, можно перейти к более простым моделям описания этого процесса. Ими являются двухкоординатное (плоское) напряжённое состояние или линейное. Две последних модели являются частными случаями трёхкоординатного напряжённого состояния.

Касательные напряжения являются мерой скольжения одного поперечного слоя относительно другого. В изменениях на поверхности каждого слоя возникают только касательные напряжения. Для оценки полной картины деформации используют следующие теоретические положения:

- закон парности касательных напряжений;

- вычисление экстремальных нормальных напряжений;

- определение всех тангенциальных напряжений.

Оценка их всех при деформации смещения позволят оценить прочность конструкции.

Типы деформации

В зависимости от того, как приложена внешняя сила, различают деформации растяжения-сжатия, сдвига, изгиба, кручения.

Деформация растяжения-сжатия

Деформация растяжения-сжатия вызывается силами, которые приложены к концам бруса параллельно его продольной оси и направлены в разные стороны.

Под действием внешних сил частицы твёрдого вещества, колеблющиеся относительно своего положения равновесия, смещаются. Но этому процессу пытаются помешать внутренние силы взаимодействия между частицами, старающиеся удержать их в исходном положении на определённом расстоянии друг от друга. Силы, препятствующие деформации, называются силами упругости.

Деформацию растяжения испытывают натянутая тетива лука, буксировочный трос автомобиля при буксировке, сцепные устройства железнодорожных вагонов и др.

Когда мы поднимается по лестнице, ступеньки под действием нашей силы тяжести деформируются. Это деформация сжатия. Такую же деформацию испытывают фундаменты зданий, колонны, стены, шест, с которым прыгает спортсмен.

Деформация сдвига

Если приложить внешнюю силу по касательной к поверхности бруска, нижняя часть которого закреплена, то возникает деформация сдвига. В этом случае параллельные слои тела как бы сдвигаются относительно друг друга.

Представим себе расшатанный табурет, стоящий на полу. Приложим к нему силу по касательной к его поверхности, то есть, попросту потянем верхнюю часть табурета на себя. Все его плоскости, параллельные полу, сместятся друг относительно друга на одинаковый угол.

Такая же деформация происходит, когда лист бумаги разрезается ножницами, пилой с острыми зубьями распиливается деревянный брус и др. Деформации сдвига подвергаются все крепёжные детали, соединяющие поверхности, – винты, гайки и др.

Деформация изгиба

Такая деформация возникает, если концы бруса или стержня лежат на двух опорах. В этом случае на него действуют нагрузки, перпендикулярные его продольной оси.

Деформацию изгиба испытывают все горизонтальные поверхности, положенные на вертикальные опоры. Самый простой пример – линейка, лежащая на двух книгах одинаковой толщины. Когда мы поставим на неё сверху что-то тяжёлое, она прогнётся. Точно так же прогибается деревянный мостик, перекинутый через ручей, когда мы идём по нему.

Деформация кручения

Кручение возникает в теле, если приложить пару сил к его поперечному сечению. В этом случае поперечные сечения будут поворачиваться вокруг оси тела и относительно друг друга. Такую деформацию наблюдают у вращающихся валов машин. Если вручную отжимать (выкручивать) мокрое бельё, то оно также будет подвергаться деформации кручения.

Сдвиг (срез)

Напряжения при сдвиге

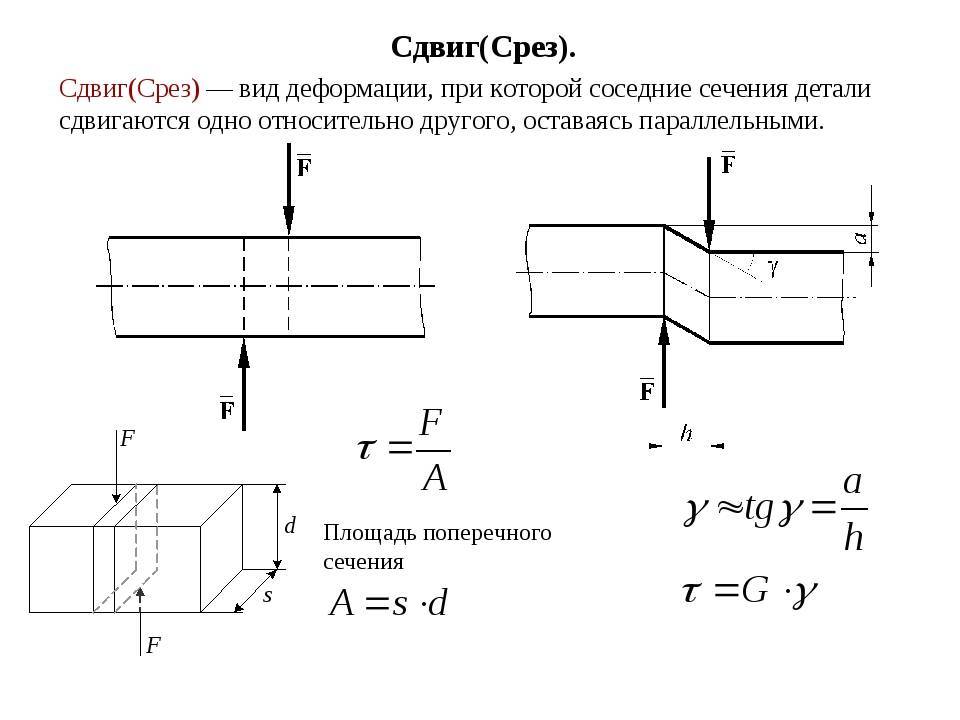

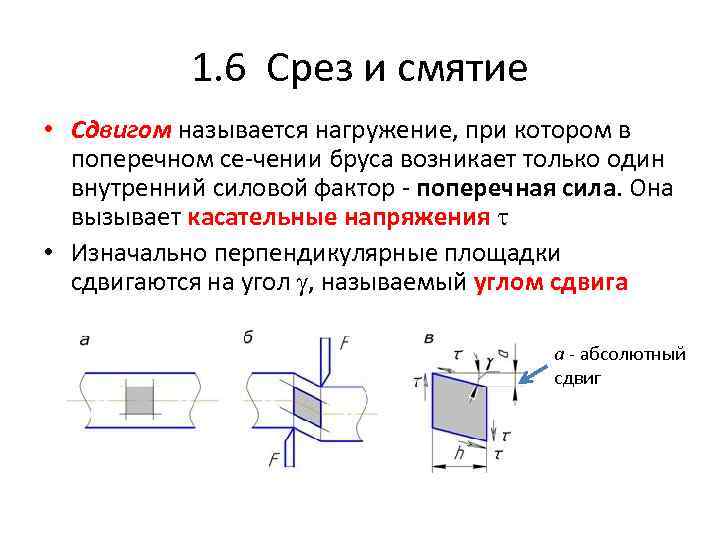

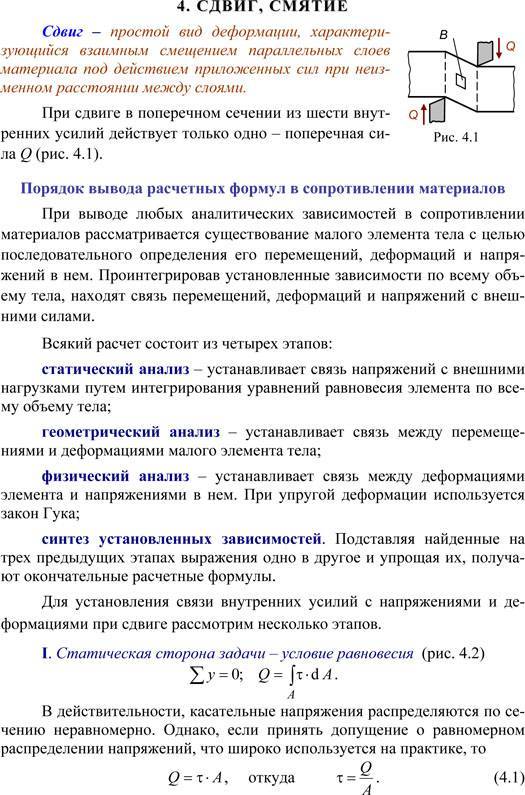

Сдвигом называют такой вид деформации, при которой в любом поперечном сечении бруса возникает только поперечная сила. Деформацию сдвига можно наблюдать, например, при резке ножницами металлических полос или прутков, при пробивании отверстия в заготовках на штампе (рис. 1) .

Рассмотрим брус площадью поперечного сечения А , перпендикулярно оси которого приложены две равные и противоположно направленные силы F ; линии действия этих сил параллельны и находятся на относительно небольшом расстоянии друг от друга. Для определения поперечной силы Q применим метод сечений (рис. 2) . Во всех точках поперечного сечения действуют распределенные силы, равнодействующую которых определим из условия равновесия оставленной части бруса:

Σ Y = 0 » F – Q = 0 ,

откуда поперечная сила Q может быть определена, как:

Поперечная сила есть равнодействующая внутренних касательных сил в поперечном сечении бруса при сдвиге. Очевидно, что при сдвиге в поперечном сечении возникают только касательные напряжения τ .

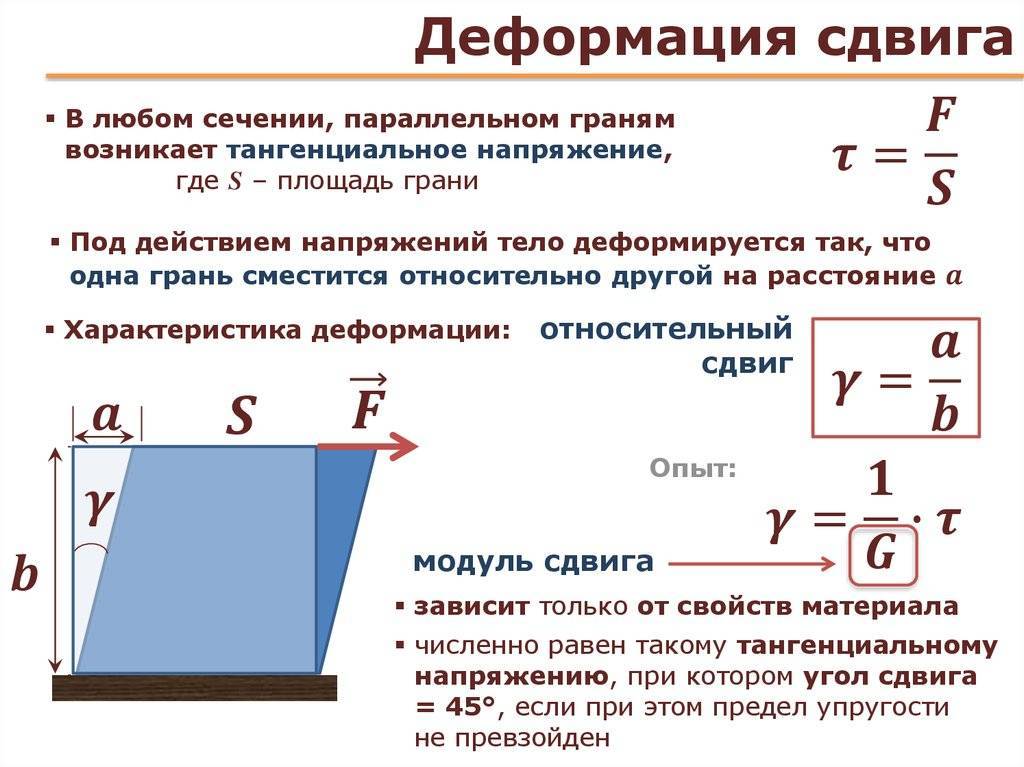

Предполагаем, что эти касательные напряжения равномерно распределены по сечению, и, следовательно, могут быть вычислены по формуле:

На основании полученной формулы можно сделать вывод, что форма сечения на величину напряжения при деформации сдвига не влияет.

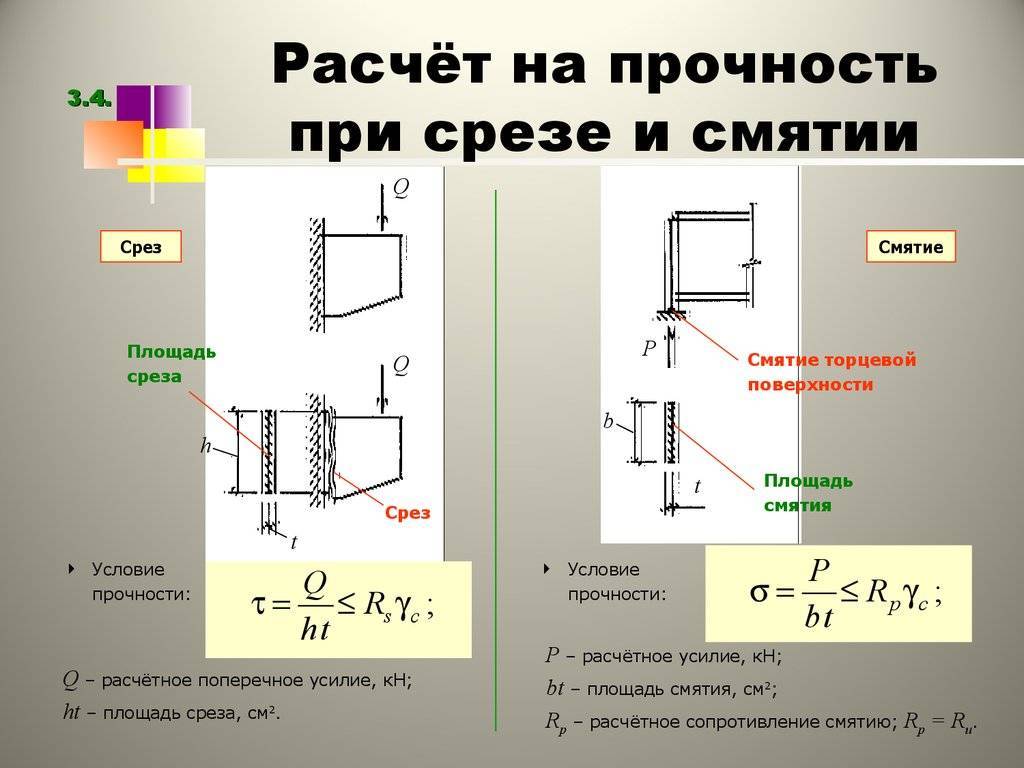

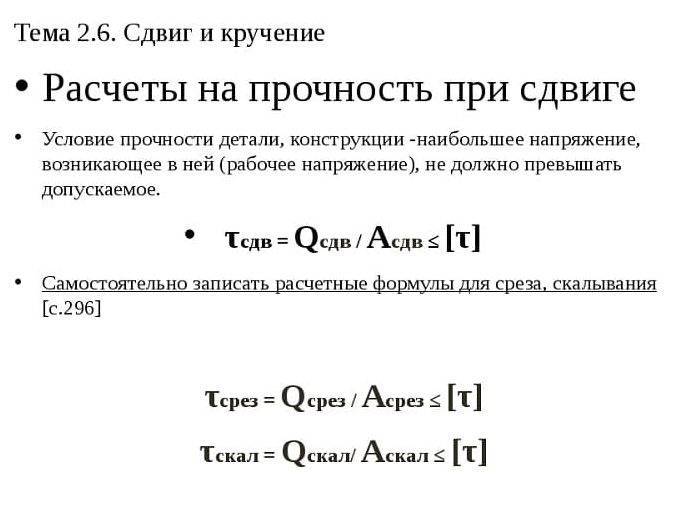

Расчеты на прочность при сдвиге

Условие прочности детали конструкции заключается в том, что наибольшее напряжение, возникающее в ней (рабочее напряжение), не должно превышать допускаемое. Расчетная формула при сдвиге:

читается следующим образом: касательное напряжение при сдвиге не должно превышать допускаемое . (при обозначении предельно допустимых напряжений применяют квадратные скобки: или ) По этой расчетной формуле проводят проектный и проверочный расчеты и определяют допускаемую нагрузку.

Деформация сдвига, доведенная до разрушения материала, называется срезом (применительно к металлам) или скалыванием (применительно к неметаллам). Допускаемое напряжение на срез выбирают для пластичных материалов в зависимости от предела текучести. В машиностроении для штифтов, болтов, шпонок и других деталей, работающих на срез принимают = (0,25….0,35) σт, где σт – предел текучести материала изделия.

При расчетах на срез в случае, если соединение осуществляется несколькими одинаковыми деталями (болтами, заклепками и т. д.), полагают, что все они нагружены одинаково. Расчеты соединений на срез обычно сопровождают проверкой прочности этих соединений на смятие.

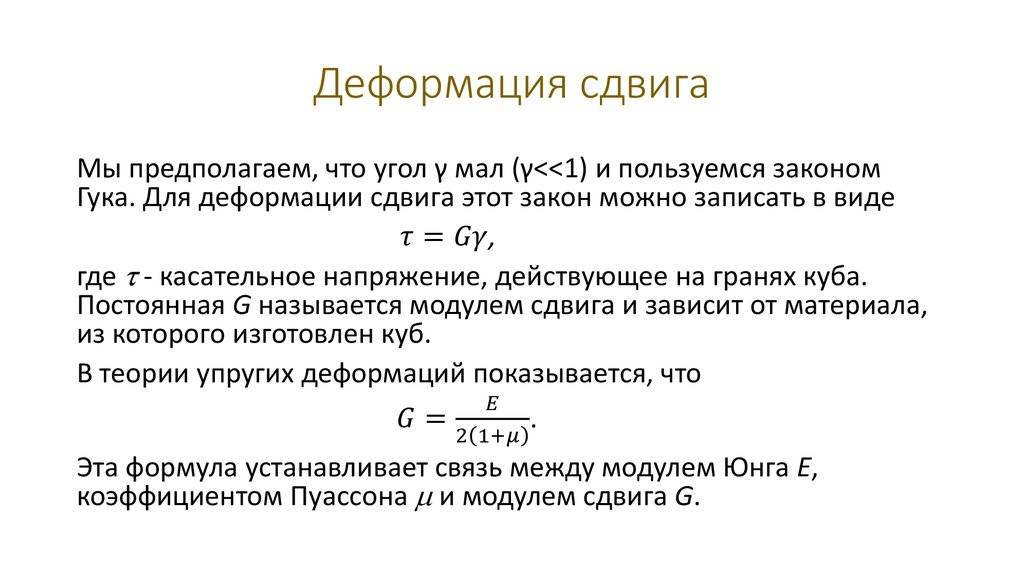

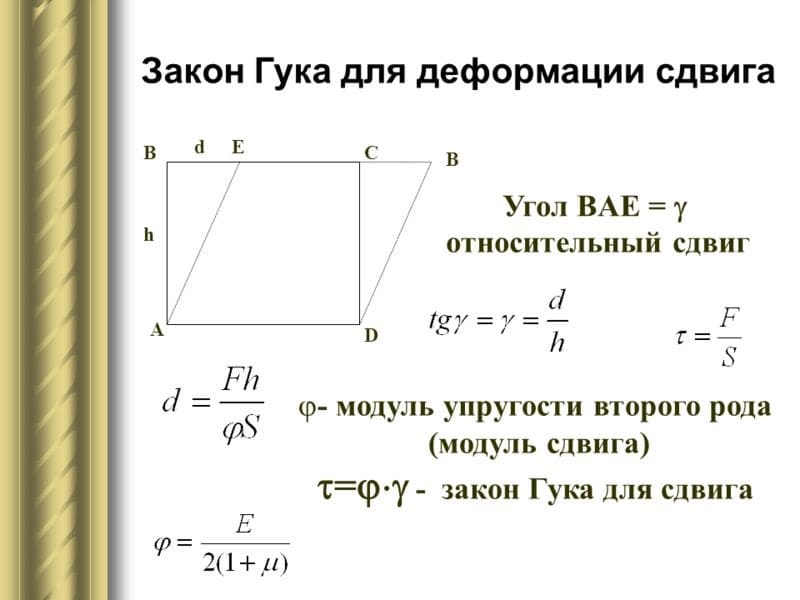

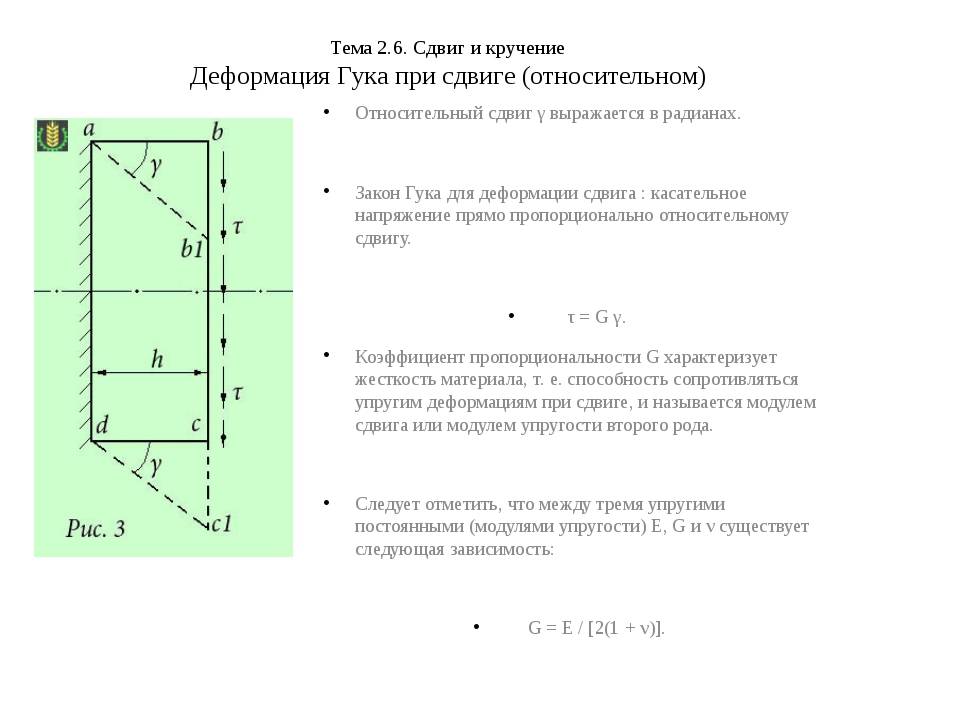

Деформация Гука при сдвиге

Для установления параметров, характеризующих деформацию при сдвиге, рассмотрим элемент бруса в виде параллелепипеда abcd , на грани которого действуют только касательные напряжения τ , а противоположную грань параллелепипеда представим жестко защемленной (рис. 3) .

Читать также: Преобразователь от аккумулятора на 220 вольт

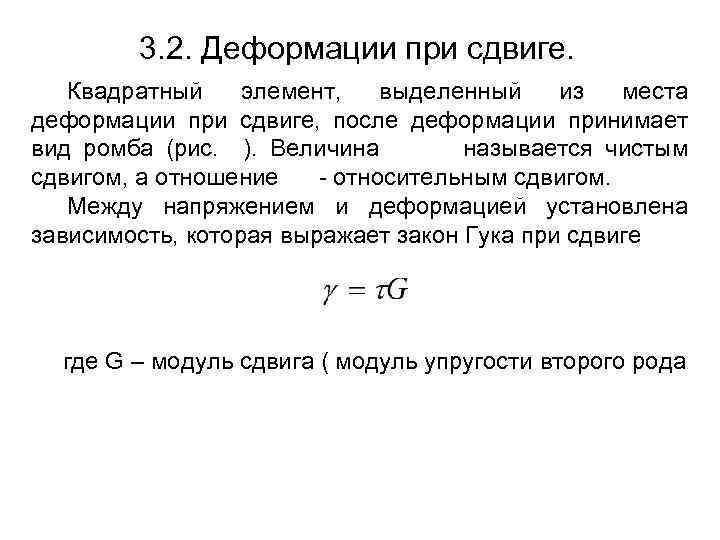

Деформация сдвига в указанном элементе заключается в перекашивании прямых углов параллелепипеда за счет поступательного перемещения грани bc по отношению к сечению, принятому за неподвижное. Деформация сдвига характеризуется углом γ (гамма) и называется углом сдвига , или относительным сдвигом . Величина bb1 , на которую смещается подвижная грань относительно неподвижной, называется абсолютным сдвигом . Относительный сдвиг γ выражается в радианах.

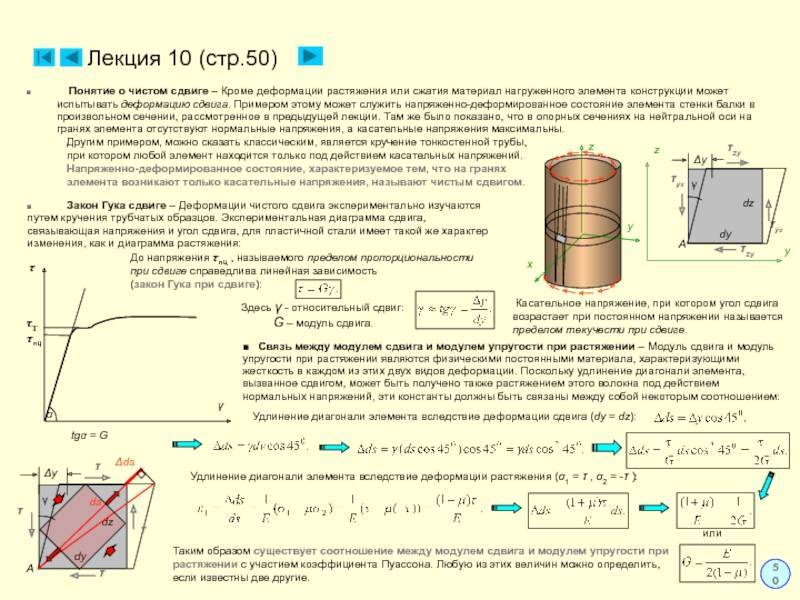

Напряжения и деформации при сдвиге связаны между собой зависимостью, которая называется закон Гука при сдвиге. Закон Гука при сдвиге справедлив лишь в определенных пределах нагрузок и формулируется так: касательное напряжение прямо пропорционально относительному сдвигу .

Математически закон Гука для деформации сдвига можно записать в виде равенства:

Коэффициент пропорциональности G характеризует жесткость материала, т. е. способность сопротивляться упругим деформациям при сдвиге, и называется модулем сдвига или модулем упругости второго рода .

Модуль упругости выражается в паскалях; для различных материалов его величина определена экспериментально и ее можно найти в специальных справочниках. При проведении ответственных расчетов на срез величина модуля упругости для каждого соединения определяется опытным путем, непосредственно перед расчетом, либо берется из справочника с применением увеличенного запаса прочности.

Следует отметить, что между тремя упругими постоянными (модулями упругости) E , G и ν существует следующая зависимость:

Принимая для сталей ν ≈ 0,25, получаем: Gст ≈ 0,4 Ест .

Материалы раздела «Сопротивление материалов»: