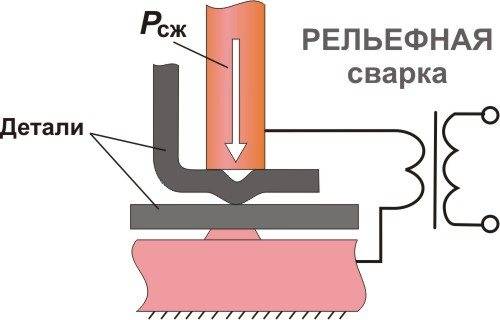

Рельефный метод

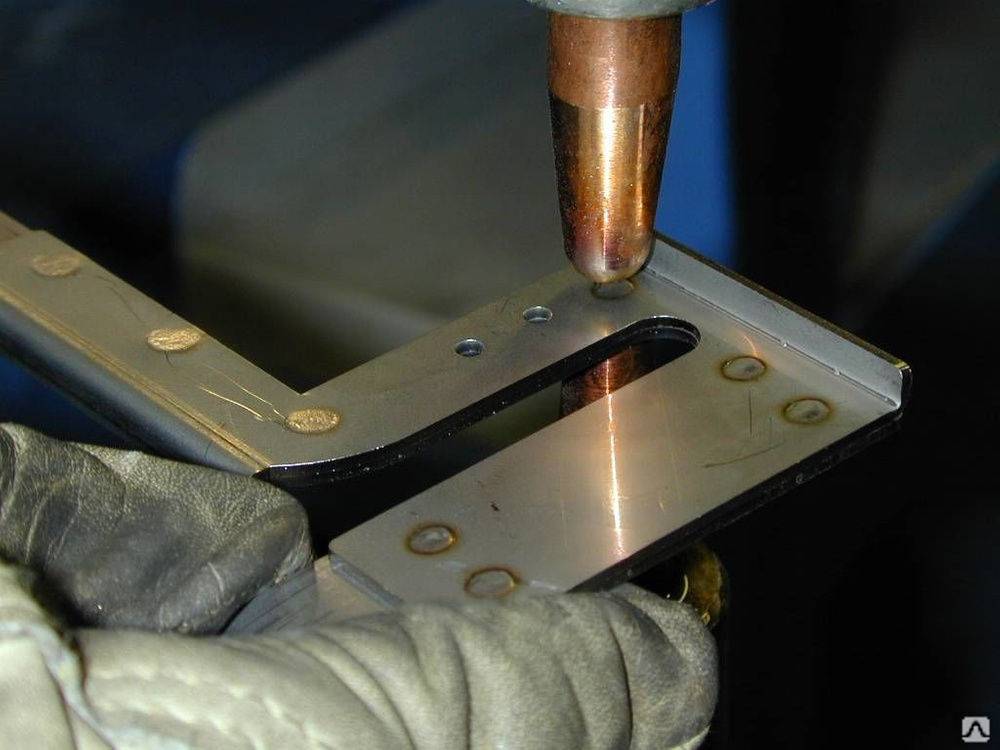

Рельефная сварка нередко применяется в автомобильной промышленности для соединения кронштейнов с листовыми элементами (в частности, рельефным способом крепятся скобы к автомобильному капоту и дверные петли к кабине), а также для фиксации стандартных крепежных изделий — шпилек, болтиков, гаек.

Вне зависимости от типа сварки, поверхности заготовок необходимо очищать от грязи, коррозии, горюче-смазочных материалов. Однако рельефная сварка требует дополнительной подготовки изделий. На них должны быть сделаны с помощью спецоборудования достаточно сложные по форме (допустим, круглые или продолговатые) выступы.

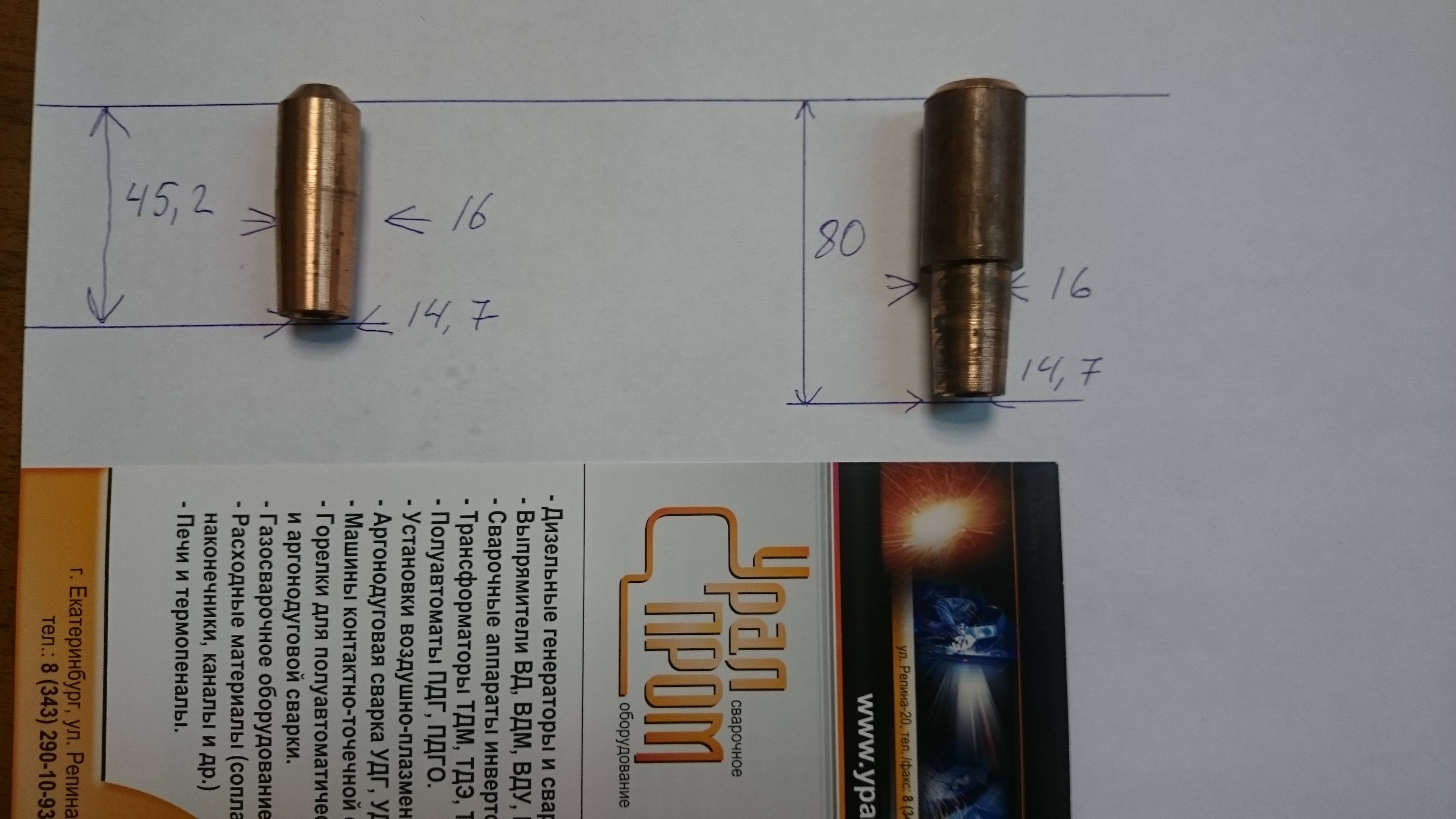

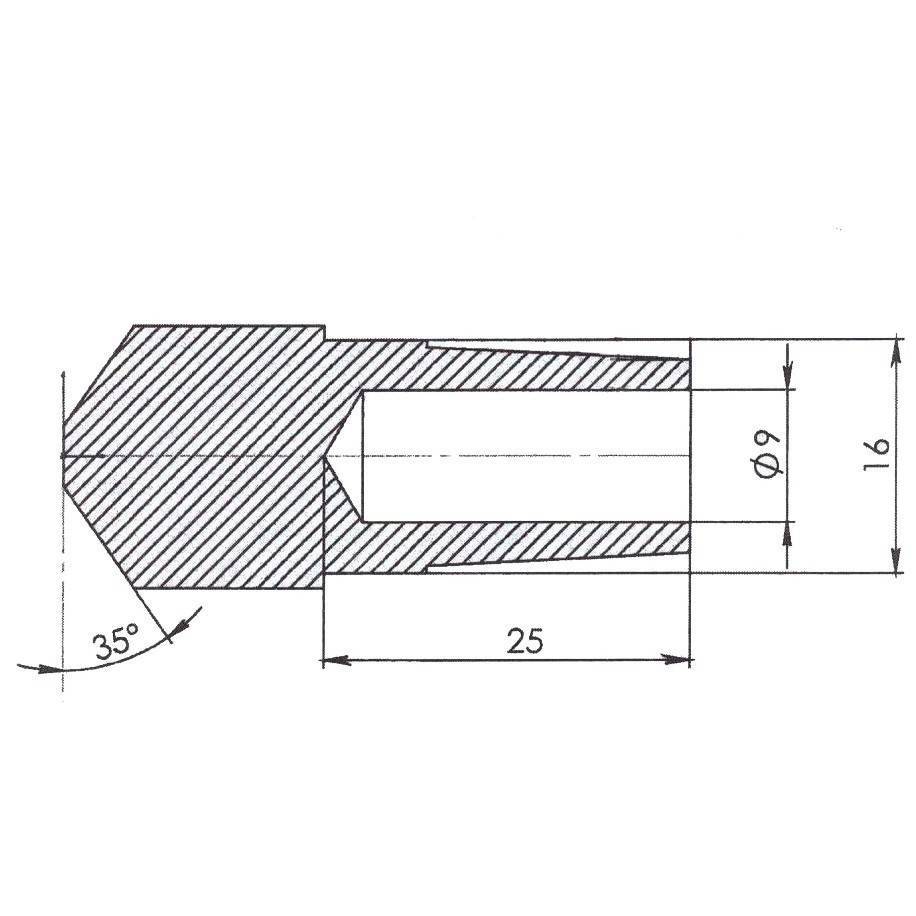

Электроды для самодельной точечной сварки

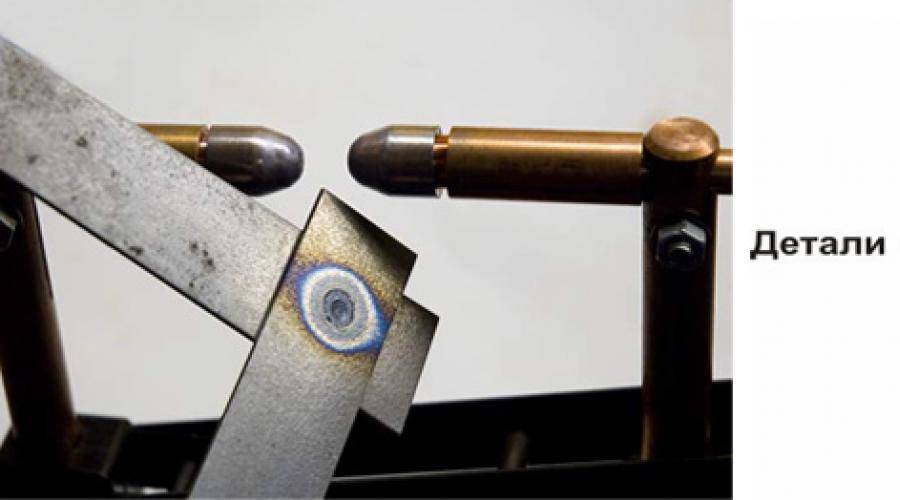

Выбирая для аппарата точечной сварки, собранного своими руками из микроволновки, электроды, следует обращать внимание на то, чтобы их диаметр соответствовал диаметру провода, с которым они соединены. В качестве таких элементов можно использовать медные прутки, а для устройств небольшой мощности подойдут жала от профессиональных паяльников

В процессе эксплуатации электроды для точечной сварки активно изнашиваются. Чтобы корректировать их геометрические параметры, их необходимо постоянно подтачивать. Естественно, что со временем такие элементы потребуют замены на новые.

Вариант изготовления электродов из толстой медной проволоки

Провода, которыми электроды связаны с аппаратом для точечной сварки, должны иметь минимальную длину, иначе в них будет теряться значительная мощность устройства. Потери мощности станут серьезными и в том случае, если в электрической цепи «электрод – устройство для точечной сварки» имеется много соединений. Если вы хотите увеличить эффективность использования своего самодельного оборудования, то лучше на провода, которыми соединяются электроды, напаять медные наконечники. Используя такие наконечники, вы избежите возникающих из-за увеличенного сопротивления обжимных или любых других соединений потерь мощности в местах контакта.

Провода, связывающие электроды с аппаратом для точечной сварки, имеют достаточно большой диаметр, поэтому облегчить их пайку помогут специальные наконечники, предварительно подвергнутые лужению. Поскольку электроды для такого устройства являются съемными, в местах их соединения с наконечниками пайку не выполняют. Конечно, в таких местах, постоянно подвергаемых окислению, также происходит потеря мощности, но очистить их значительно легче, чем обжатые наконечники.

Принцип работы аппарата

Способов точечной сварки существует несколько, но принцип их всех заключается в одном. Сварка происходит в результате воздействия электродов на материал. Между электродами проходит ток, и детали под горячим воздействием плавятся.

Сварочная точка получается там, где металлы соприкасаются, зависит она от силы тока. Чем сильней сила тока, тем прочнее будет сварка и тем толще элементы можно соединить.

Материал для сварки можно использовать с толщиной от 0,05 до 0,8 см.

Перед началом работы со сваркой, детали нужно обязательно очистить от всех загрязнений и выбрать подходящий режим, от этого зависит качество в конечном результате работы.

Для проверки качества шва на производстве, разрушают несколько экземпляров. При качественной работе, на одном элементе останется кратер, а на другом ядро сварки. Чтобы легче это понять, посмотрите фото точечной сварки для наглядности.

Если этого не произошло, сварка выполнена не правильно, нужно увеличить время или силу сжатия. Ядро при хорошей работе должно быть в три раза толще более тонкой детали.

Если размер меньше, то элементы проварены не до конца.

Общая информация

Что такое точечная сварка и для чего она используется? Этот вопрос интересует начинающих специалистов, которые занимаются изготовление конструкций из металлов. Это распространенный метод сваривания, который относится к подвиду контактной сварки. Во время процесса металлические элементы привариваются друг к другу в одной или в нескольких точках.

Прочность сварного шва может зависеть от структуры и параметров точек. Кроме этого на показатели прочности соединения оказывают влияние другие не маловажные факторы:

- свойства используемых электродов;

- сварочный ток;

- период протекания тока через свариваемые элементы;

- степень усилия сжатия;

- поверхность компонентов, которые используются для сваривания.

Контактная точечная сварка является востребованным методом сваривания металлических изделий. Он обладает высокой производительностью, а также имеет широкую область использования. Его применяют в разных сферах производства:

- для сваривания тонких деталей при изготовлении электротехнических приборов;

- в автомобилестроении, особенно, когда требуется сварить тонкие стальные листы с толщиной от 2 до 20 мм;

- в самолетостроении;

- в судостроении;

- в машиностроении и других областях.

Рассматривая, где применяется точечная сварка, стоит обратить внимание не то, что этот метод используют при прокладке нефтепроводов и газопроводов

Выбор электродов при различных сварных работах

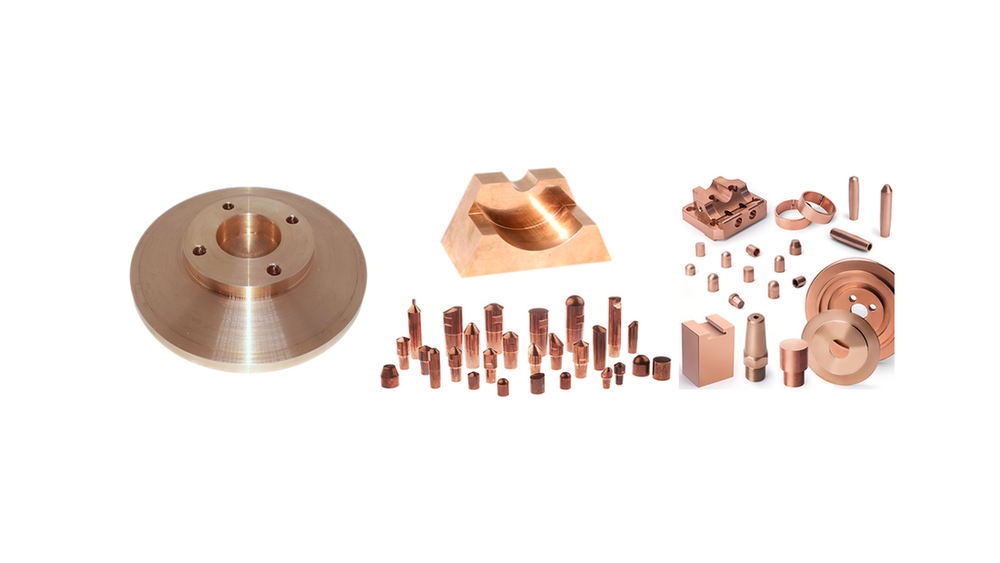

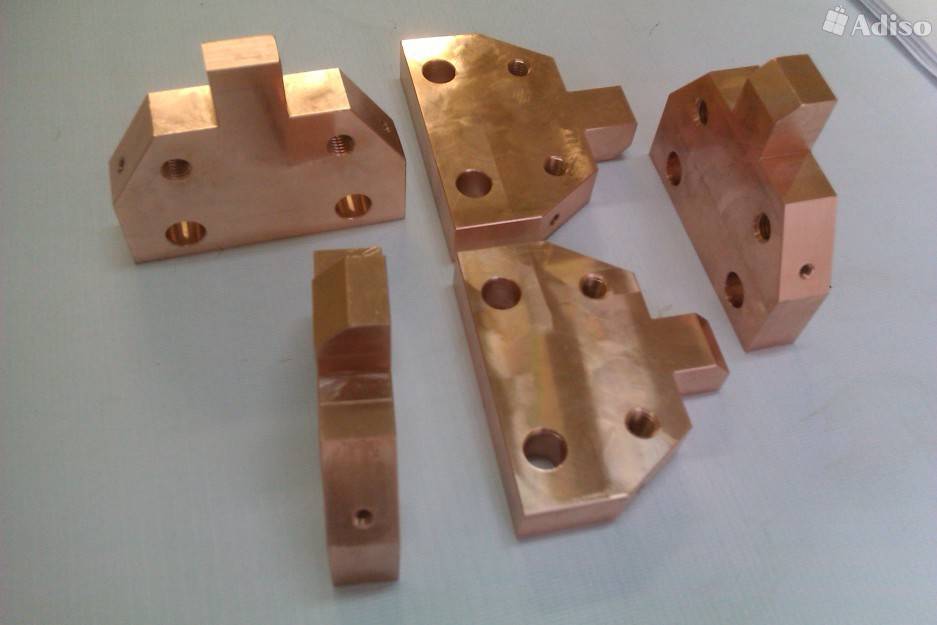

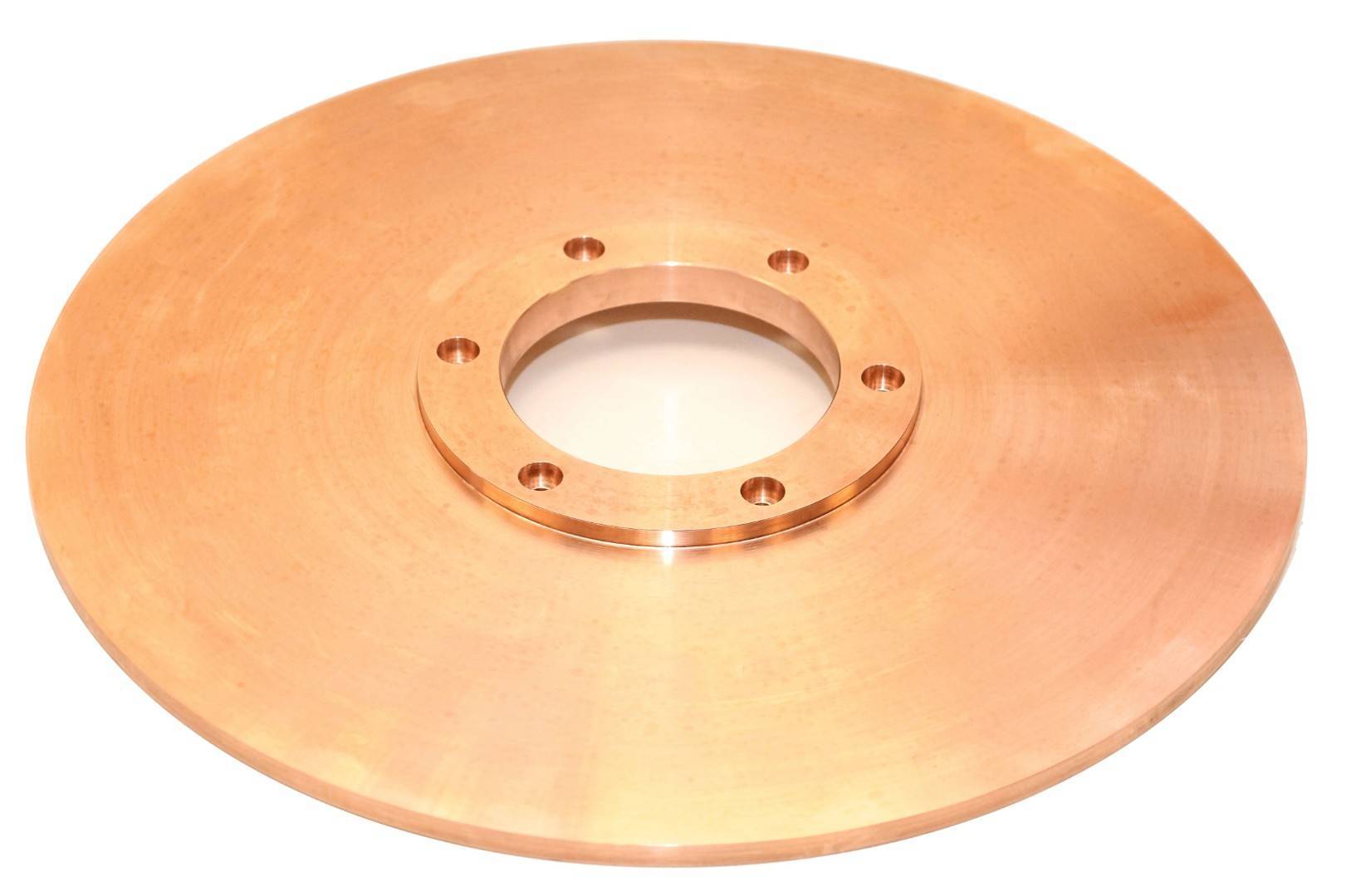

Электроды для контактной сварки рельефного типа по своей форме будут напрямую зависеть от способа соединения и конечной формы продукции. В большинстве случаев величина рабочей поверхности у данного электрода особой роли не играет. Это связано с тем, что площадь контакта и выбранный сварочный ток напрямую зависит от того, какую форму будут иметь заготовки в точках соприкосновения.

Чтобы материал электрода расходовался по минимуму, ролик делается сменным. Сам электрод производится из специального сплава, сделанного на основе такого металла, как медь. В результате получается продукция, практически не обладающая сопротивлением электрическому току, превосходно проводящая тепло, устойчивая к воздействию даже довольно высоких температур. Кроме того, в горячем виде данный электрод будет сохранять свою первоначальную твердость, взаимодействие с металлом заготовки будет минимальным.

Оборудование для точечной и шовной контактной сварки

Современное оборудование для точечной и шовной контактной сварки – это комплекс

элементов для решения технологических задач. В состав оборудования входит сама

сварочная машина, средства механизации и автоматизации процессов сварки и систему

управления всеми этими устройствами.

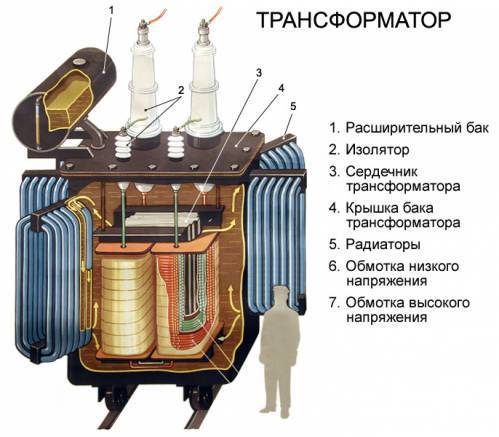

Схема машины для точечной сварки показана на рисунке выше. В составе машины

две основные части. Первая – это механическая с элементами конструкции, которые

обеспечивают жёсткость и прочность машины (корпус, кронштейн и т.п.) и приводами

для передачи усилия и перемещения деталей. Вторая часть электрическая, в составе

которой имеется источник сварочного тока (сварочный трансформатор, выпрямитель,

аккумуляторы тока – батареи конденсаторов, инверторы – преобразователи частоты

и т.д.) и вторичный контур с токоподводами – консолями, электродержателями и

электродами.

Средства механизации и автоматизации представляют собой приспособления к универсальным

машинам или устройства, обеспечивающие подготовку изделия к сварке, сборку,

прихватку, установку, перемещение и съём узла.

Система управления необходима для задания программы работы (режимов сварки,

очерёдности выполнения операций, контроля и автоматической регулировки параметров

технологического цикла, сбора и обработки информации о состоянии оборудования

и качества изделия).

Классификация сварочных машин

Сварочные машины для контактной роликовой и шовно сварки производят в разных

странах, но их все можно классифицировать по различным признакам:

1. По способу сварки. Различают машины для точечной, рельефной и шовной сварки.

2. По назначению. Бывают универсальные машины (общего назначения) и специализированные

(обычно, по типу узла или сортамента).

3. По способу установки. Различают стационарные и передвижные машины.

4. По роду питания. Существуют машины переменного тока, машины низкочастотные

и постоянного тока, конденсаторные машины.

5. По виду привода усилия. Машины могут быть рычажные, пружинные, пневматические,

гидравлические, электромеханические и др.

6. По степени автоматизации. Машины бывают неавтоматические, полуавтоматические

и автоматические.

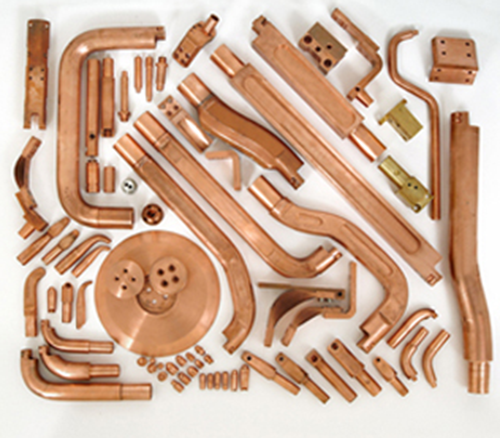

Электроды сварочных машин

Электроды сварочных машин – это весьма важный элемент, ведь именно от их стойкости

зависит производительность точеной и, особенно, шовной контактной сварки. Основные

требования к материалам электродов изложены в ГОСТ 14111. Для сварки алюминиевых

сплавов и подобных материалов это, прежде всего, тепло- и электропроводность.

Среди предъявляемых требований также сопротивление пластическим деформациям

при температуре 300-500°C (для сварки жаропрочных сталей).

Для изготовления электродов применяют такие материалы, как медные сплавы. В

качестве электродных вставок применяют чистые тугоплавкие металлы – молибден

и вольфрам. Отдельную группу представляют материалы, упрочнённые частицами оксидов

(Al2O3, CrO3), карбидов и нитридов, обладающих высокой жаростойкостью и электропроводностью.

Для сварки медных сплавов и сплавов алюминия применяют электродные материалы

с высокой электропроводностью, для сварки жаропрочных сплавов – с высокой твёрдостью

при больших температурах (около 500°C).

Механизация и автоматизация шовной и точечной контактной сварки

Сварочные машины для точечной и шовной контактной сварки обеспечивают почти

полную автоматизацию процесса. Для уменьшения длительности вспомогательных операций

и повышения производительности всего процесса используют различные механизированные

приспособления, машины-автоматы, автоматические линии и промышленные роботы.

К сборочно-сварочным приспособлениям относятся кондукторы, стапели, сборочные

стенды, на которых выполняют сборку, прихватку и сварку изделий. На практике

также нашли широкое применение поддерживающие (выравнивающие) приспособления,

при помощи которых можно сориентировать свариваемый узел относительно электродов

или роликов сварочной машины. Примерная схема подобного приспособления показана

на рисунке.

Автоматические линии востребованы в автомобилестроении, при производстве сельскохозяйственной

техники, в вагоностроении, в электронике, при производстве трубных заготовок

и в других областях при массовом производстве.

Причины недолговечности электродов контактной электросварки

Процесс контактной сварки состоит из следующих стадий:

- Предварительной подготовки поверхности соединяемых деталей – она должна быть непросто очищена от загрязнений и окислов, но и очень ровной, чтобы исключить неравномерность возникающего напряжения электрического поля.

- Ручного или механического прижима свариваемых изделий – с увеличением усилия прижима растут интенсивность диффузии и механическая прочность сварного шва.

- Локального расплавления металлов в зоне прижима теплом электрического тока, в результате чего формируется сварочное соединение. Прижим электродов на этой стадии препятствует образованию сварочных брызг.

- Отключения тока и постепенного остывания сварного шва.

Таким образом, материал электродов для контактной сварки претерпевает не только значительные термические напряжения, но и механические нагрузки. Поэтому к нему предъявляется ряд требований – высокая электропроводность, высокая термическая стойкость (в том числе – и от постоянных колебаний температуры), повышенные значения предела прочности на сжатие, малый коэффициент теплоёмкости. Таким комплексом свойств обладает ограниченное число металлов. В первую очередь – это медь, и сплавы на её основе, однако и они не всегда удовлетворяют производственным требованиям.

В связи с постоянным повышением энергетических характеристик производимых сварочными клещями для точечной сварки многие торговые марки ориентируют потребителя на применение только «своих», фирменных электродов, что не всегда соблюдается. В результате снижается качество сварных швов, получаемых по такой технологии, подрывается доверие к самому процессу контактной электросварки.

Преодоление указанных проблем производится двумя путями: совершенствованием видов и конструкций сварочных электродов для точечной сварки, и разработкой новых материалов, используемых для изготовления таких электродов. Для частных пользователей имеет значение также и цена вопроса.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02… 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Это интересно: Дефекты сварных швов — виды, методы обнаружения и контроля, причины

Промышленное применение точечной и шовной сварки

Из-за высокой производительности и качества сварных соединений, эти способы сварки являются одними из наиболее перспективных, в первую очередь, в условиях массового производства. Среди механизированных способов сварки контактная уверенно занимает первое место. Наиболее широкое применение эта сварка нашла в автомобилестроении. Не меньшее применение она находит и вагоностроении, при соединении обшивки вагона с рамой.

Другими областями массового применения являются производство комбайнов и тракторов, бытовых приборов, электроники, спортинвентаря и в строительстве при изготовлении строительных панелей, каркасов. Отдельное место точечная и шовная сварка занимает при изготовлении металлоконструкций ответственного назначения, например, при производстве современных авиалайнеров.

В приборостроении при помощи этого вида сварки изготавливают чувствительные элементы, корпуса приборов, реле. В электронике при изготовлении выводов интегральных схем, проводников, электронно-оптических систем.

Рельефную сварку используют при изготовлении арматуры железобетона, сеток, решёток, соединений крепёжных деталей и штуцеров, шипов с листами, тормозных колодок автомобилей, сепараторов шарикоподшипников и т.д.

При помощи шовной контактной сварки можно получить прочные соединения, работающие при высоком давлении и в условиях глубокого вакуума, к примеру, топливные баки автомобилей и сельхозтехники, барабаны стиральных машин, корпуса холодильников и различных ёмкостей (огнетушителей, бидонов, сифонов и др.). При этом, скорость сварки герметичных швов достигает 10-15 м/мин.

Это интересно: Электроды Kobelco LB-52U — характеристики, состав, назначение

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Как выбрать электроды для сварки

Прежде всего электроды должны обеспечивать следующие требования:

Прежде всего электроды должны обеспечивать следующие требования:

- электрическая дуга на электроде должна быть стабильной и достаточной мощности, для того, чтобы металл оплавлялся равномерно и без прожига, переносился в сварочную ванну;

- электрод при сгорании должен обеспечивать хорошую защиту сварочной ванны и шва слоем шлака, в ряде случаев, слоем флюса;

- шов должен содержать в себе металл близкий по свойствам металлу оплавляемых кромок для однородности неразъемного сварочного соединения;

- электрод в процессе оплавления не должен искрить и течь, образуя ровное шовное соединение; высокая рабочая производительность;

- после сгорания электрода и образования шлака на поверхности шва шлак должен легко отделяться с помощью молотка или зубила;

- шов должен обладать достаточной прочностью, не осыпаться и не откалываться из-за механических воздействий;

- при сварке должно выделяться минимальное количество дыма и продуктов горения, которые вредны для сварщика;

- малые затраты электродов, такие, чтобы расчет расхода электродов при сварке был рамках рентабельности, которая определяется процессом.

Техника роликовой сварки

Схема устройства трансформатора

Шовное сваривание рекомендуется применять для малоуглеродистой и нержавеющей стали.

Низкоуглеродную сталь толщиной около 4 мм сваривают роликами с контактной поверхностью около 1 см.

Сила сжатия должна быть около 8,4 кН, время импульса до 0,12 с, а перерывы составляют до 0,1 сек. Скорость примерно равна 1,6 м/мин.

При соединении деталей из нержавеющей стали все параметры уменьшают на 40%. При стыковочном соединении алюминия скорость производительности шва не больше 1 м/мин. Форма электродов зависит от вида машин контактной шовной сварки, на которых планируется их применение, а также от самих конструкций, требующих сварки.

Чтобы соединить детали из цветного металла, применяют электроды сферической формы. Другое их название – сплошные электроды. Корпус электрода обладает хорошей электрической проводимостью, а рабочая часть состоит из износостойкого, прочного, твердого материала. Сплошные электроды применяют для точечной технологии в многоэлектродных механизмах.

Для шовного варианта применяют особые диски из сплава электродов. Форма роликов зависит от материала металла и его толщины. Сферические ролики применяют для легких сплавов.

При рельефной сварке подбирают электроды в форме сферы или плоские. Для сваривания встык форма контактных губок зависит от конструкции свариваемых частей. Губки с рабочей поверхностью в форме призмы используют для круглых деталей.

Применение шовной сварки.

Электроды для такой сварки бывают из хромистой, бериллиевой и кадмиевой бронзы, из меди и других сплавов.

Роликовая сварка труб с тонкими стенками производится с применением контактных губок с проточками в форме цилиндров.

Шовная сварка нержавеющей стали может проводиться только с небольшой толщиной.

Идеальный шов роликовым методом создается при прерывистой технике проведения: машина не перегревается, а сам шов представляет собой отдельные точки сваривания, края которых тесно соприкасаются друг с другом.

Методы проведения прерывистой сварки:

- Ролики периодически перемещаются, делая остановки на некоторое время. Ток подается в момент остановки.

- Ролики перемещаются без перерыва, прокручиваясь с неизменной скоростью. Ток подается периодически, имея импульсивный характер.

Технологию с периодическим перемещением роликов используют реже, т.к. она более сложная.

Особенности точечной контактной сварки

Подобная технология прекрасно подходит для того, чтобы соединить между собой металлические элементы, причем присоединение осуществляется как в одной, так и в нескольких точках данных заготовок. Она пользуется огромной популярностью не только в промышленности (в частности, ее часто применяют в сельском хозяйстве, при строительстве самолетов, автомобильного транспорта и так далее), но и в бытовых условиях.

Принцип действия данного метода довольно простой: электрический ток при прохождении через детали, находящиеся в непосредственном контакте друг с другом, очень сильно разогревает их кромки. Нагрев получается настолько сильным, что металл начинает быстро плавиться, сразу заготовки быстро сдавливают со значительным усилием. В результате этого и осуществляется формирование сварного соединения.

Оборудование, разработанное для использования такой технологии, предназначено для соединения между собой листов, прутьев и других металлических изделий. Ключевыми преимуществами данного метода являются следующие:

- Отсутствие сварного соединения в традиционном его понимании;

- Нет необходимости использовать присадочный материал, газовую среду или же флюс;

- Оборудование очень легко в использовании;

- Скорость выполнения работ довольно высокая.

Главным и единственным недостатком подобного способа является то, что шов получается абсолютно не герметичным.

Общие сведения

Стыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является стыковая конденсаторная сварка.

Основные способы контактной стыковой сварки разработаны в конце XIX века. В 1877 году в США Э. Томсон предложил стыковую сварку сопротивлением. В 1887 году русский изобретатель Н.Н.Бенардос запатентовал способы точечной и позднее шовной контактной сварки между угольными электродами. Позднее эти способы, усовершенствованные применением электродов из меди и её сплавов, стали наиболее широко распространёнными способами контактной сварки. Современные способы контактной сварки весьма разнообразны. Основными из них являются: точечная, рельефная, шовная, стыковая сварка сопротивлением и стыковая сварка оплавлением. Контактная сварка — термомеханический процесс образования неразъемного соединения металлов вследствие сцепления их атомов, при котором локальный нагрев свариваемых деталей протекающим электрическим током в зоне соединения сопровождается пластической деформацией, развивающейся под действием сжимающего усилия. Межатомные связи при этом возникают в твердой фазе или через жидкую прослойку расплавленного металла и сохраняются после охлаждения и кристаллизации. Стыковая сварка – способ контактной сварки, когда детали соединяются в процессе совместной пластической деформации нагретых электрическим током торцов деталей при осадке по всей площади сечения. Детали 1 (рис.1) устанавливают в токоподводящих зажимах 2 и 3, один из которых, например, зажим 3 подвижный и соединен с приводом усилия сжатия машины. Сварка состоит из двух этапов – нагрева торцов деталей и их осадки.

Нагрев деталей при стыковой сварке происходит благодаря тому, что через них проходит электрический ток Iсв и на общем электрическом сопротивлении деталей R выделяется тепло Q (закон Джоуля – Ленца): Q = Iсв2R/t , (1) где: t – время сварки. Общее сопротивление деталей определяется выражением: R = 2Rд+Rк, (2) где: Rд – сопротивление деталей (вылетов деталей из электродов машины); Rk — контактное сопротивление между деталями (при сварке оплавлением Rk – электрическое сопротивление искрового зазора). Сопротивление деталей 2Rд зависит от удельного электрического сопротивления металла ρ, длины их вылетов из электродов машины (установочной длины под сварку) Lсв и площади поперечного сечения деталей S: 2Rд = Kп ρLсв/S , (3) где: Кп – коэффициент поверхностного эффекта (заметно растет до температуры ферромагнитного превращения). По методу нагрева различают два способа сварки — контактная стыковая сварка сопротивлением и контактная стыковая сварка оплавлением. По состоянию металла в зоне сварки они относятся к сварке в твердой фазе, хотя в отдельных случаях, особенно при сварке оплавлением, сварное соединение формируется в твердо – жидком состоянии.

Это интересно: Что такое контактная шовная сварка?

Электродная проволока

Желательно, чтобы проволока была близка по составу к свариваемому металлу. Иначе велик риск, что шов получится недолговечным и некачественным. А то и вовсе сразу развалится.

Сегодня выпускается 56 марок электродной проволоки. Все они имеют различный химический состав. Разделить их можно на три основные группы.

Первая группа — углеродистая проволока. Углерода в ней содержится до 0,12 процента. Такой проволокой сваривают мало и среднеуглеродистую сталь.

Вторая группа — проволока для сварки низколегированной стали. В ней содержатся никель, хром, молибден, титан, марганец и другие химический элементы. Ну и в третью группу входит высоколегированная проволока.

Правильно выбрать марку проволоки могут специальные таблицы. По содержащимся в них условным обозначениям нетрудно просчитать подходящий химический состав проволоки.

Электродная проволока выпускается диаметром от 0,3 до 12 миллиметров. Чаще всего используется диаметром от трех до шести миллиметров. Проволока всегда должна быть очищенной.

Точечная

Точечная контактная сварка представляет собой соединение деталей контактным способом в отдельных ограниченных зонах контакта, называемых сварными точками. Точечную сварку используют в работах с тонкими листами металлов, чаще всего стали и ее сплавов, а также листовым прокатом титана и алюминия, сварке пластин из магниевых и медных сплавов, применяемых в авиа- и судостроении, приборостроении, в автомобильной промышленности, производстве изделий бытового предназначения и т.п.

Для точечного способа соединений ГОСТ 15878-79 «Контактная сварка…» допускает небольшие толщины соединяемых заготовок – от 0,3 до 6,0 мм. Однако при использовании специального оборудования может выполняться монтаж стальной стержневой конструкции из арматуры диаметром стержней от 16 до 22 мм.

Точечный метод является наиболее распространенным способом КС, на его долю приходится порядка 80% всех соединений, выполненных контактной сваркой.

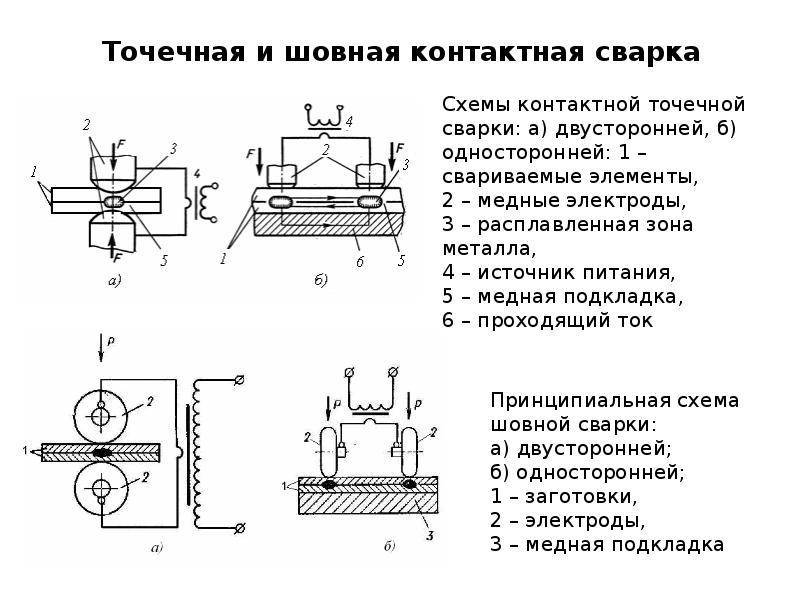

На рис. ниже приведена принципиальная схема точечной сварки и показан сварочный аппарат для выполнения сварочных операций точечным методом.

При точечной КС свариваемые детали (поз. 2 на рис. 4) соединяются внахлест. Детали размещаются между двумя медными электродами, один из которых выполняет функцию прижимного электрода (поз. 1), другой – опорного электрода (поз. 3). После поджатия электродов усилием Р через них пропускается электроток от трансформатора (поз. 4) или другого источника электроэнергии. Образовавшаяся сварная точка по характеру аналогична механической заклепке и не уступает ей в надежности соединения.

В зависимости от схемы расположения электродов различают следующие виды точечной КС (см. рис. ниже):

- поз. (а) — двустороннюю точечную сварку, при которой обе детали (1 и2 на схеме а) прижаты между вертикальными электродами;

- поз. (б) – одностороннюю точечную сварку, характеризующуюся фиксацией обоих электродов на верхней детали 3, уложенной поверх детали 4. Медная подкладка 5 предусмотрена для увеличения силы тока, нагревающего зону контакта.

Схемы односторонней и двусторонней точечной КС.

![Точечная сварка [аппараты, методы, советы]](https://labequip.ru/wp-content/uploads/c/5/1/c518cc3eadea70f9e7de7a22b3cefb46.jpeg)