Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

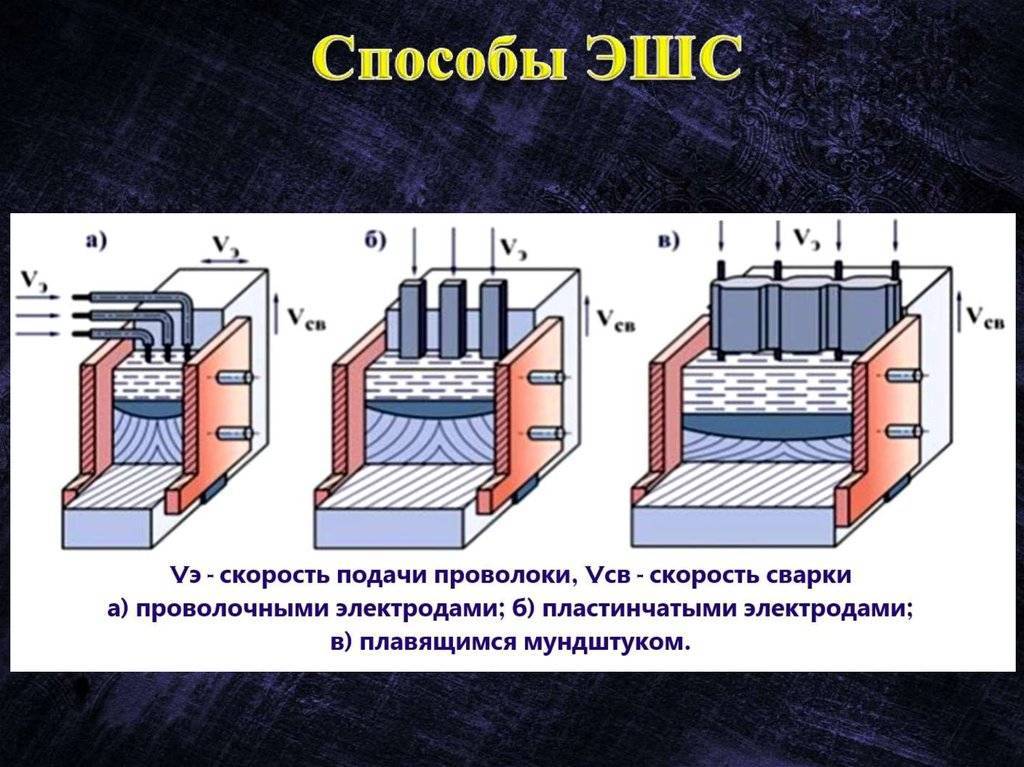

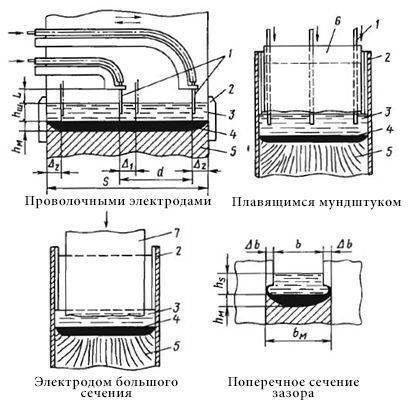

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

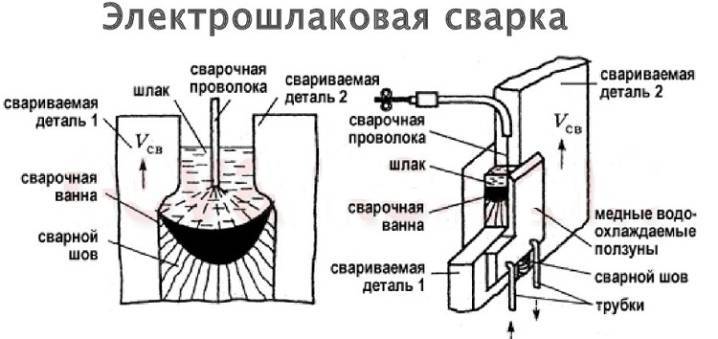

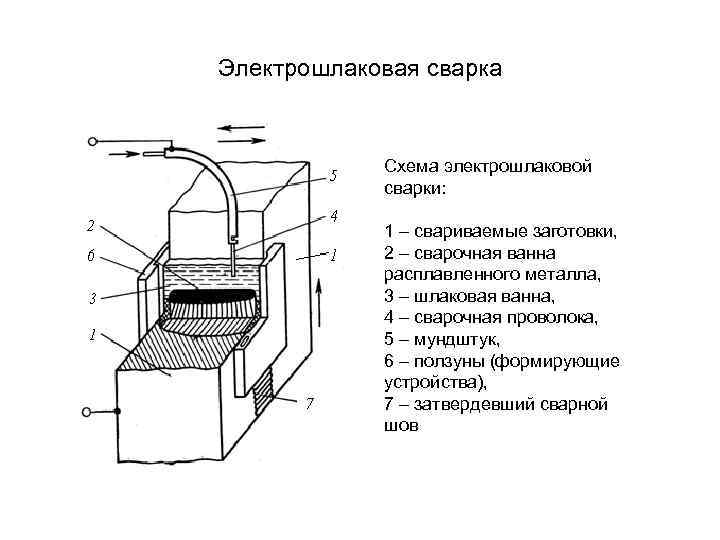

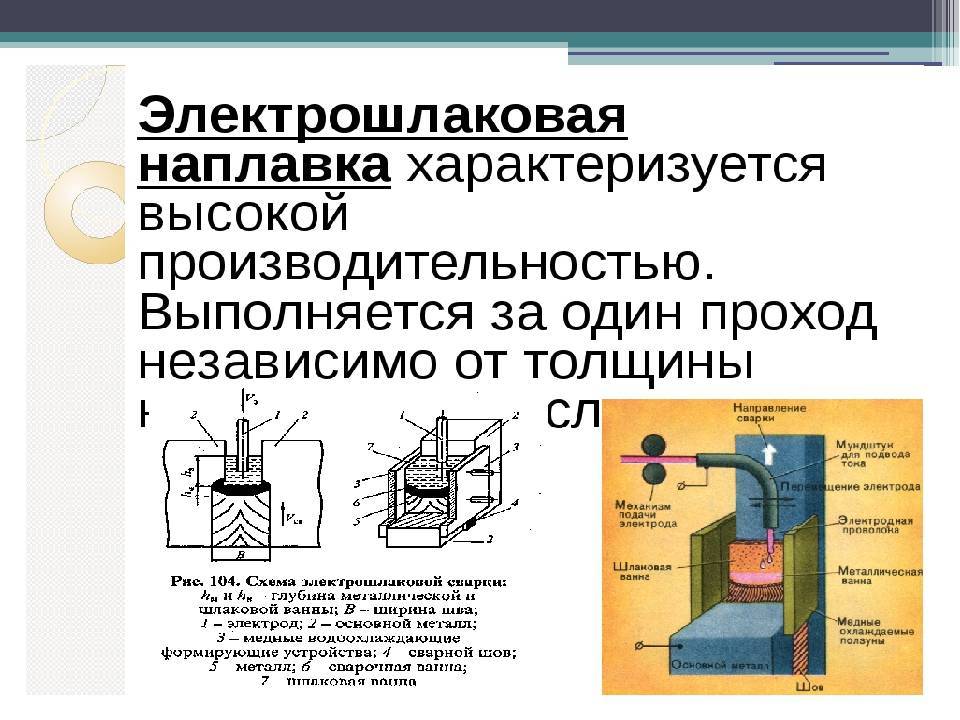

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Сущность процесса электрошлаковой сварки

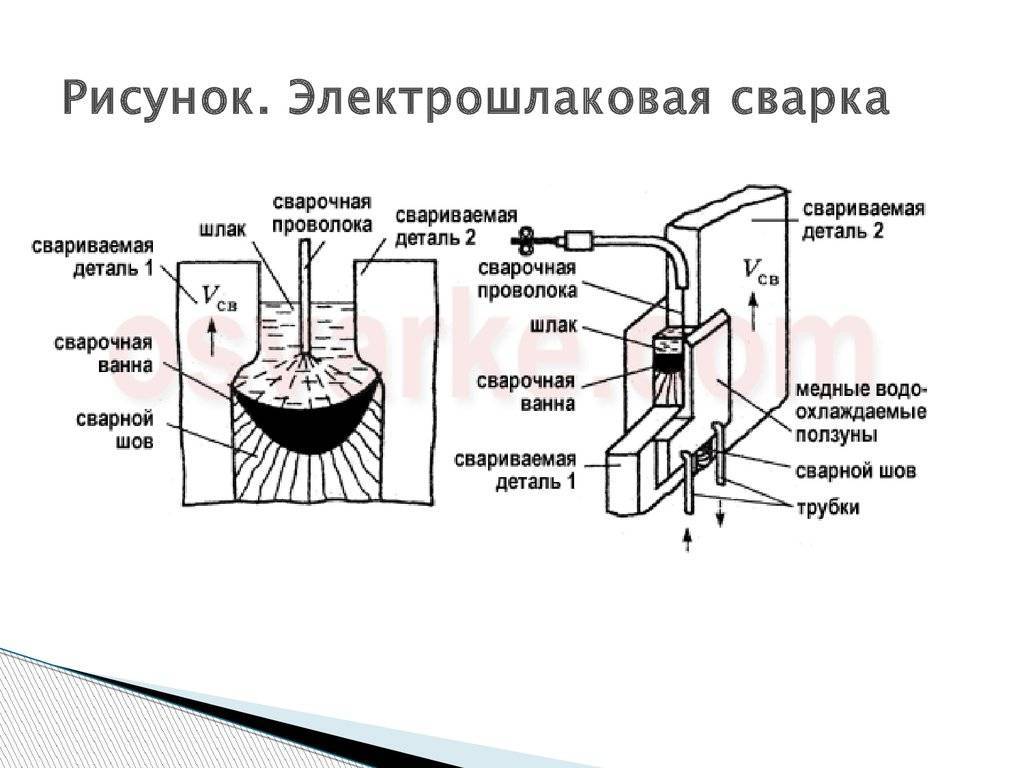

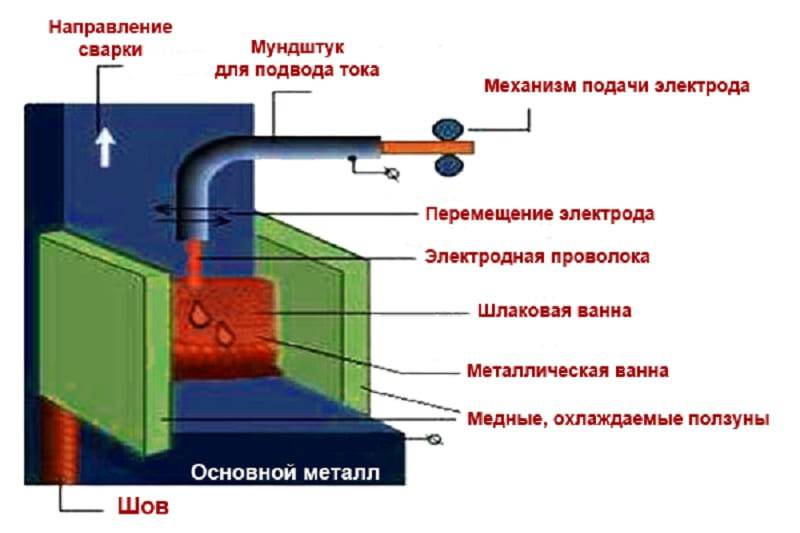

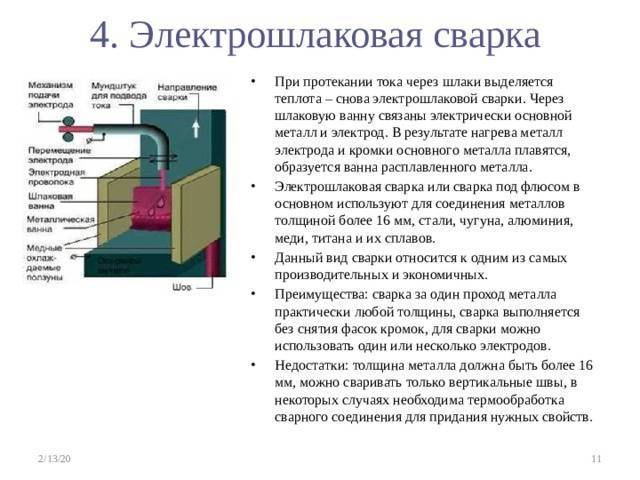

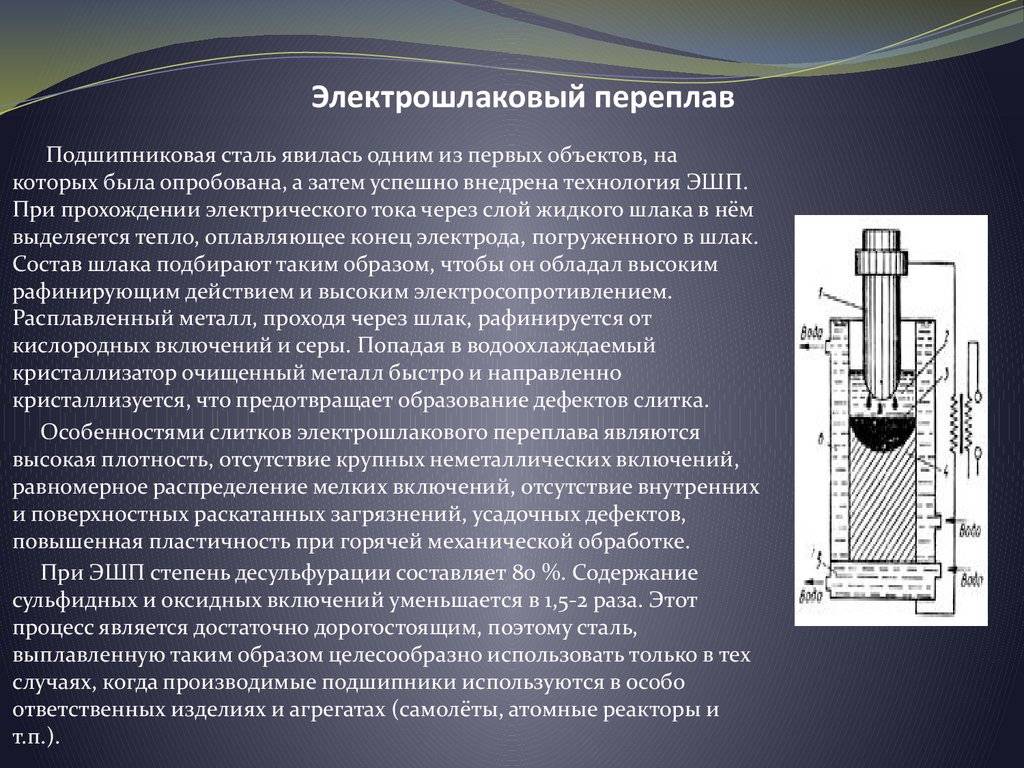

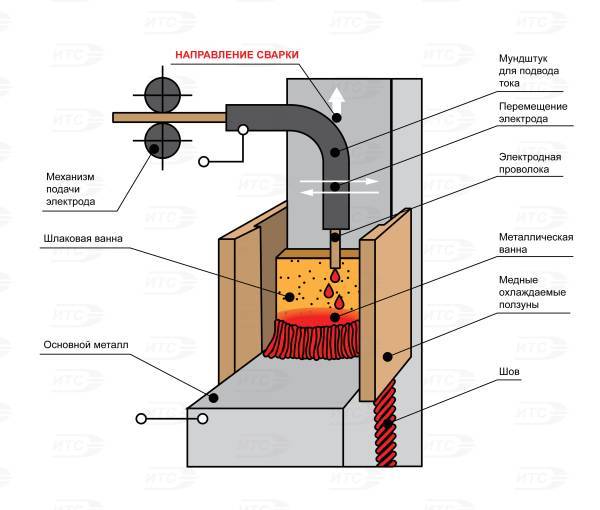

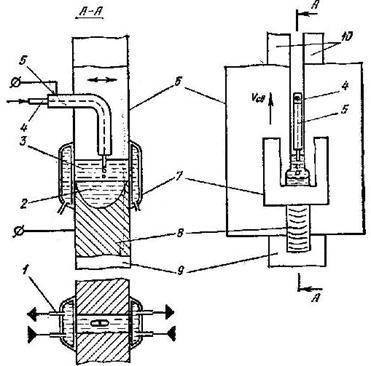

В процессе электрошлаковой сварки, электрический ток, подающийся через ванну

расплавленного шлака, расплавляет основной и присадочный металл и поддерживает

постоянную температуру расплава. Этот процесс стабилен при глубине шлаковой

ванны в пределах 35-60мм. Ванну легче сформировать при

вертикальном положении сварного шва. Наименее удобно электрошлаковую сварку

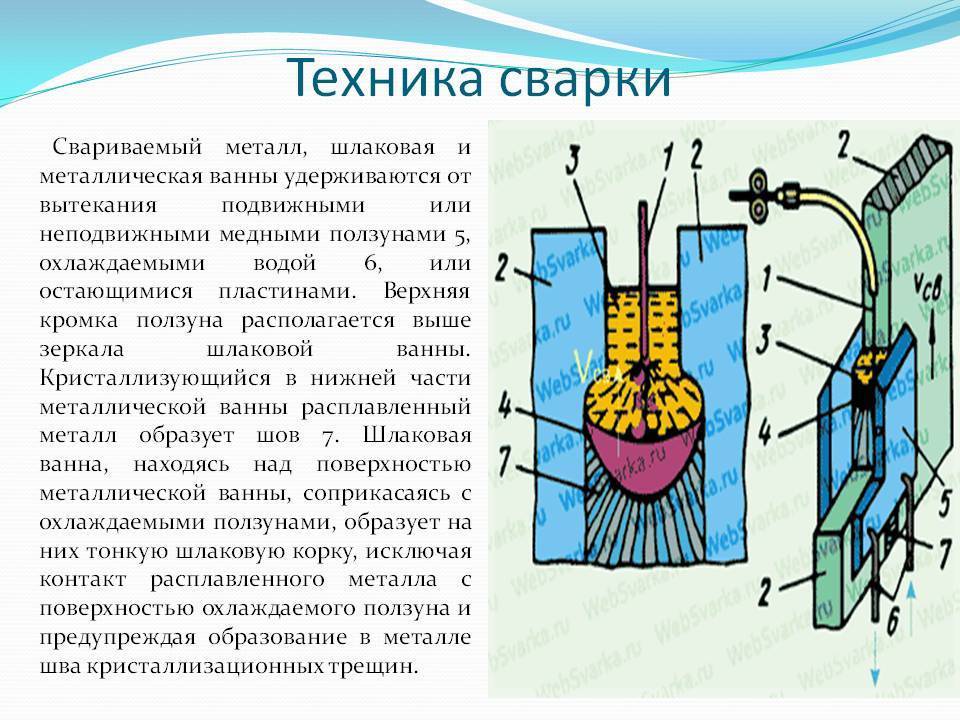

выполнять в нижнем положении. Для принудительного охлаждения расплава и

формирования сварного шва, в большинстве случаев, применяются медные устройства

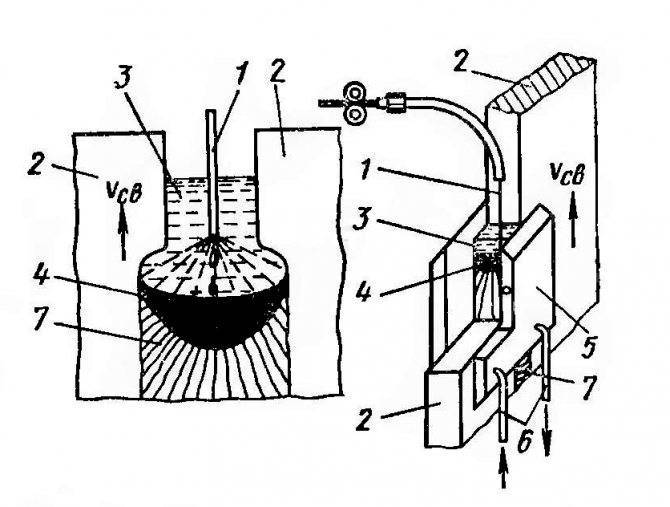

с водным охлаждением. Схема электрошлаковой сварки показана на рисунке:

При электрошлаковой сварке весь электрический ток подаётся к шлаковой ванне,

а через неё к электроду и свариваемым кромкам. Стабильность этого процесса возможно

только благодаря постоянной температуре расплавленной шлаковой ванны. Температура

расплава может достигать 1900-2000°C.

Большая часть тепловой энергии из шлаковой ванны передаётся в металлическую

ванну, а от неё – к свариваемым кромкам через капли электродного металла. Распределение

всей тепловой энергии, выделяющейся в шлаковой ванне, распределяется следующим

образом: 20-25% тепла расходуется на расплавление сварочной проволоки, 55-60%

идёт на расплавление основного металла, 4-6% уходит на расплавление флюса и

поддержание стабильно температуры шлаковой ванны, а 12-16% составляют потери

тепла через ползуны и теплоотвод в свариваемых деталях.

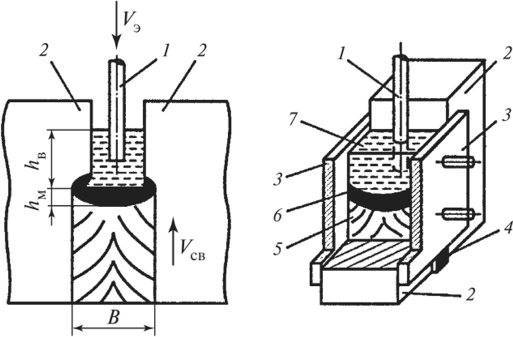

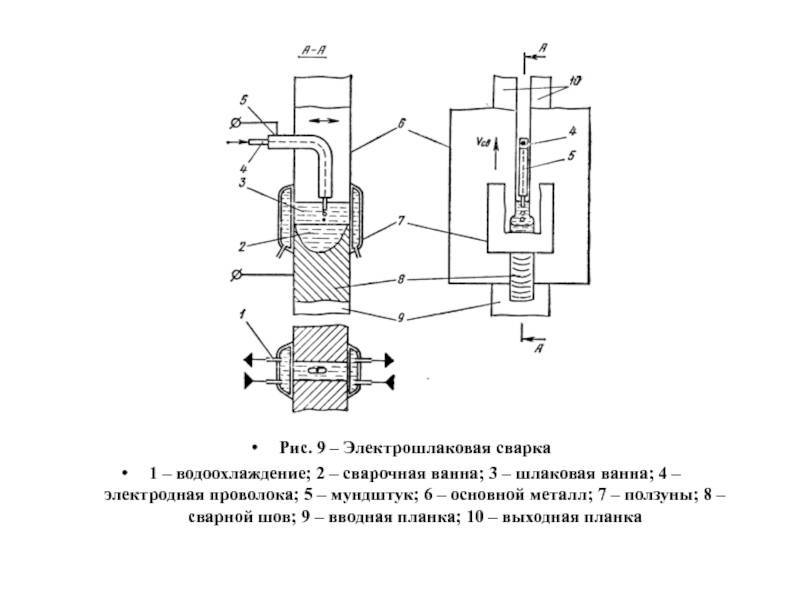

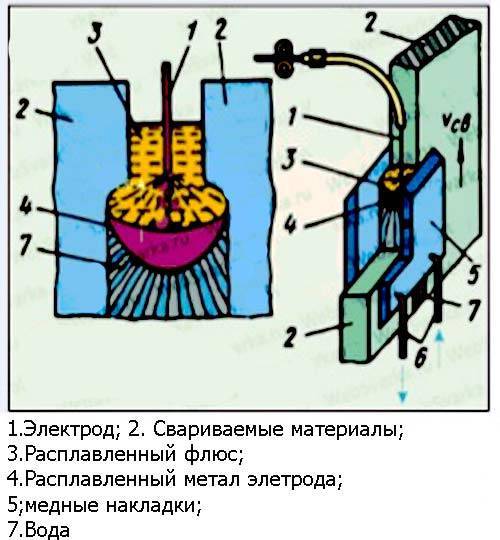

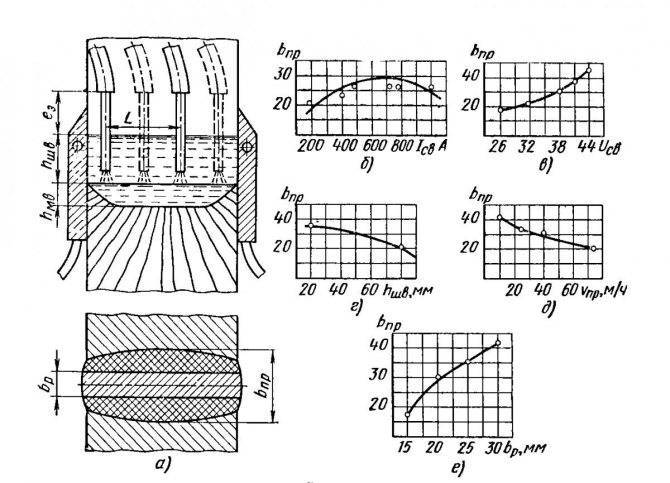

Основные схемы процесса

Электрошлаковый процесс может быть применён не только для сварки, но и для

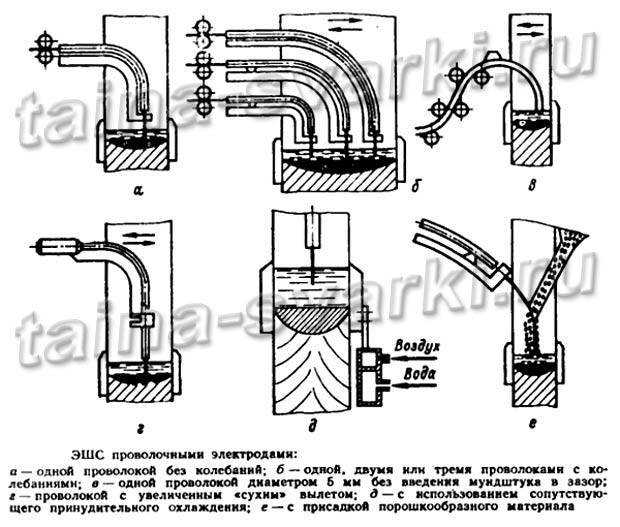

наплавки, переплава и отливки. Электрошлаковую сварку (ЭШС) можно выполнять

проволочными электродами, плавящимся мундштуком, или же электродами большого

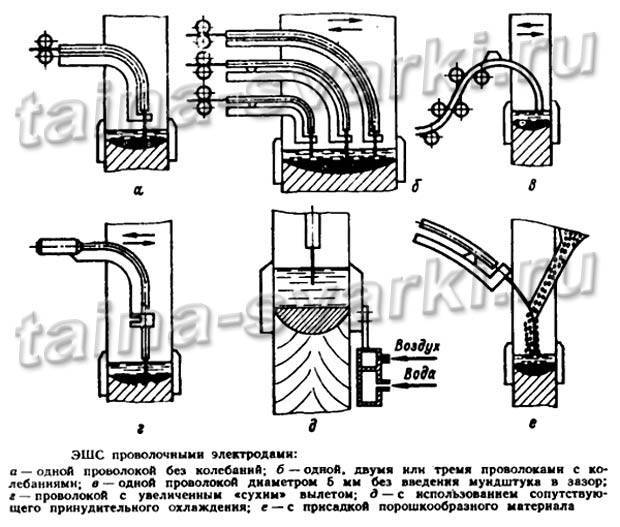

сечения. На рисунке ниже представлены схемы ЭШС проволочными электродами:

На практике наибольшее распространение получили схемы а и б, они позволяют

сваривать металл толщиной от 20 до 450мм с помощью проволоки диаметром 3мм.

Схема в предназначена для сварки металла, толщиной до 120мм. Схема г в 1,5-2

раза производительнее схем а и б. А схема д узконаправлена и предназначена для

сварки низколегированных сталей толщиной до 100 мм без последующей термообработки.

Схема е применяется при монтаже крупных изделий больших габаритов без последующей

термообработки. Толщина свариваемого металла до 60мм. Сварку по этой схеме отличает

высокая производительность и повышенные мех. свойства сварного шва. Все эти

схемы можно выполнить на обычном сварочном оборудовании.

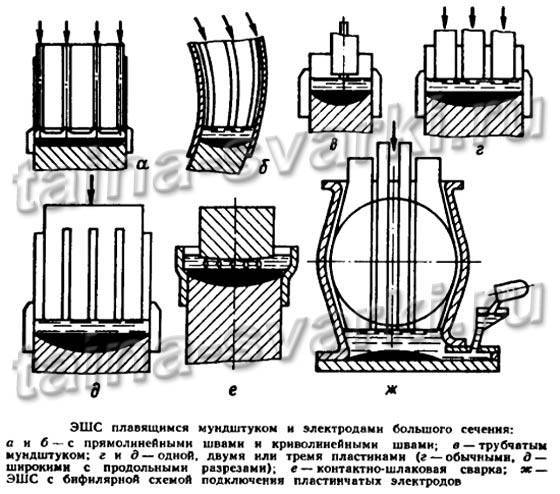

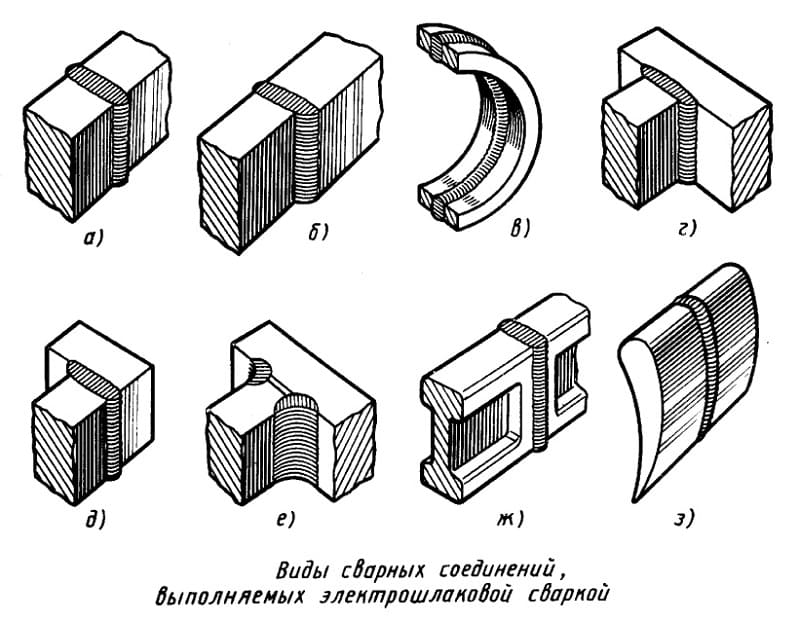

На следующем рисунке представлены схемы электрошлаковой сварки мундштуком и

электродами большого сечения:

Схемы а-в выполняются плавящимся мундштуком и предназначены для сварки металла

очень большой толщины, более 450мм при помощи прямых и криволинейных швов. При

сварке сталей и сварке титана этим способом применяется проволока диаметром

3-мм.

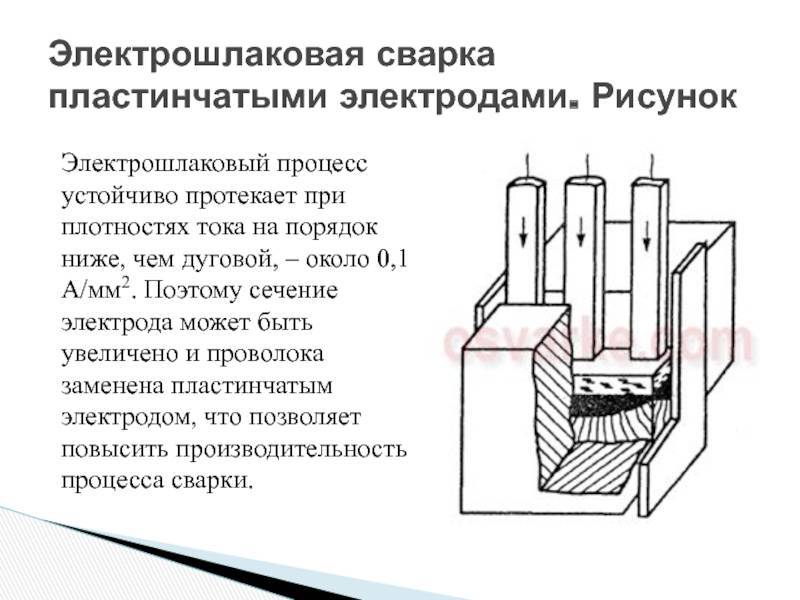

Схемы г-ж выполняются электродами большого сечения. По схеме г сварка выполняется

одной, двумя, или тремя пластинами, подключенными к общему, или разным источникам

сварочного тока. По схеме д сварку выполняют одной, двумя, или тремя пластинами,

имеющими продольные разрезы. На схеме е изображён процесс контактно-шлаковой

сварки. Схема ж представляет собой сварку пластинчатыми электродами с бифилярной

схемой подключения электродов к источнику питания. Такой способ сварки редко

применяется для сварки сталей, он получил наибольшее распространение при

сварке алюминия, или при сварке

меди.

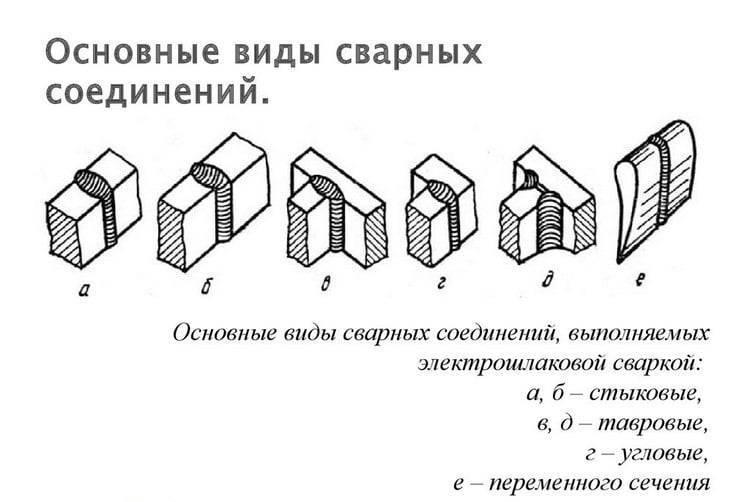

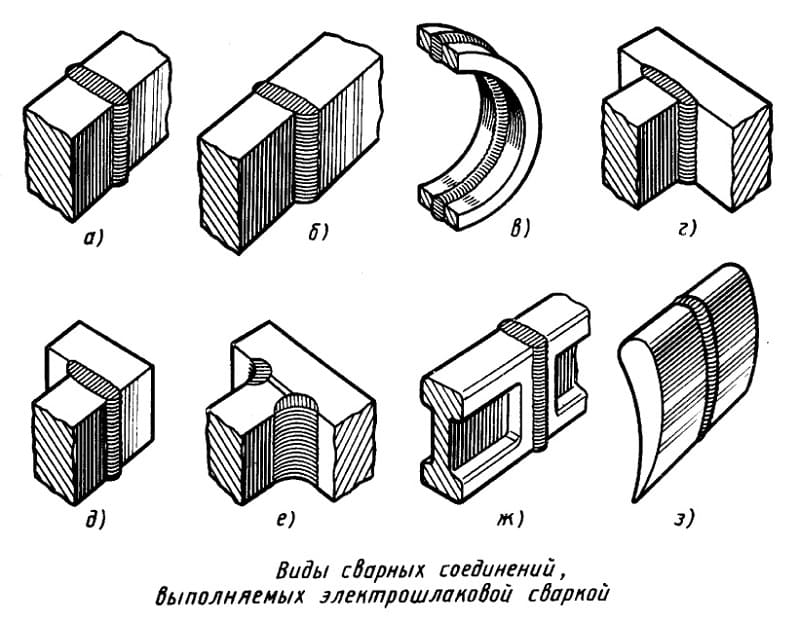

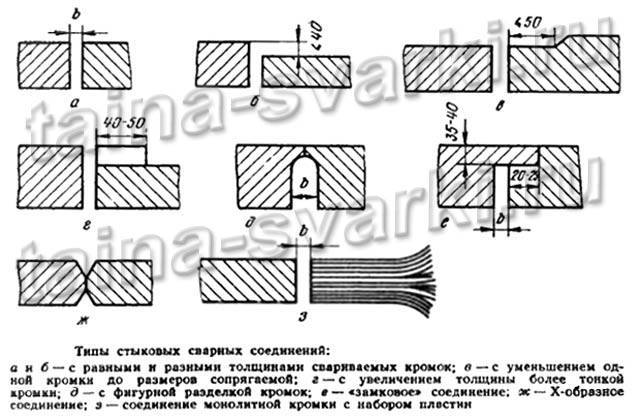

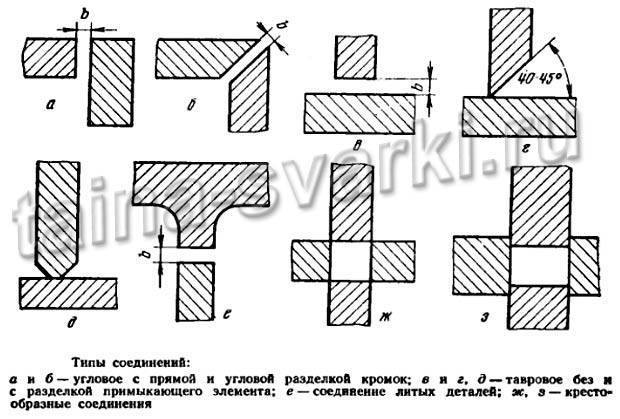

Типы сварных соединений и виды сварных швов

На рисунках ниже представлены типы сварных соединений и виды сварных швов,

которые можно выполнить при помощи электрошлаковой сварки:

При

сварке стыкового шва между двумя кромками, обычно, предусматривается технологический

зазор, являющийся одним из важных параметров режима сварки. Все конструктивные

элементы сварных кромок и сварных швов для электрошлаковой сварки регламентированы

в ГОСТ 15164.

В случае ЭШС в стык при разной толщине свариваемых деталей, либо утончают более

толстую кромку, либо к более тонкой приваривают дополнительную пластину для

уравнивания толщины.

Электрошлаковая сварка

угловых соединений и тавровых на практике встречается реже, чем стыковых.

Если ЭШС выполняется плавящимся мундштуком, то на сварных кромках делают V-

или К-образную разделку. Прямолинейные швы выполняются в вертикальном положении.

Допустимая величина наклона составляет 15-20°. Выполнение кольцевых швов возможно

на цилиндрической, конической или сферической поверхностях.

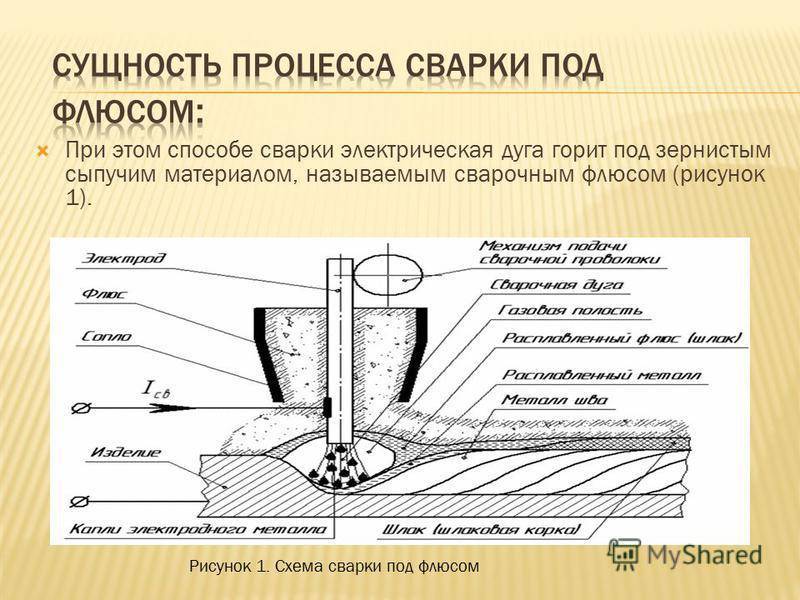

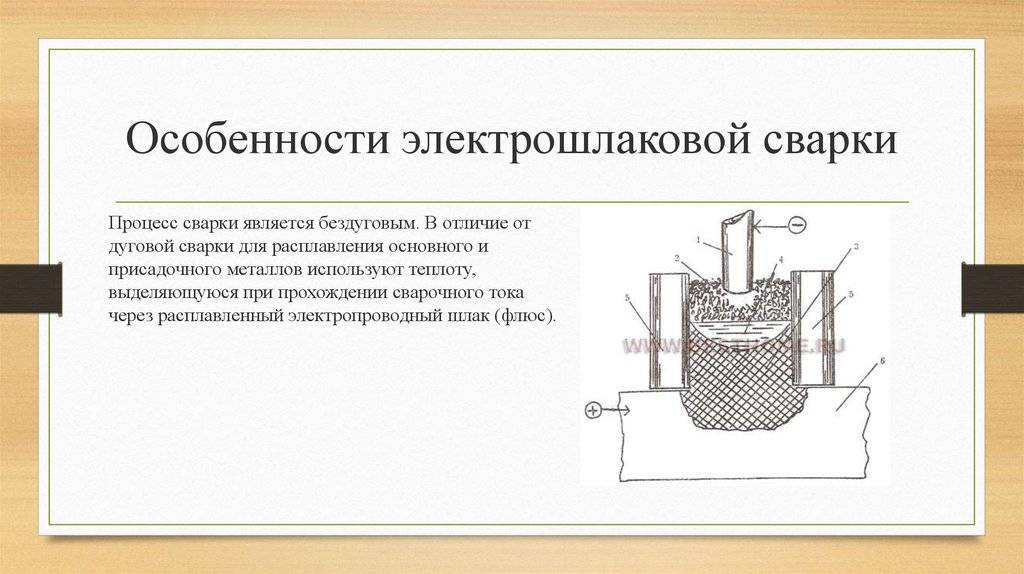

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Читать также: Как правильно затачивать цепь бензопилы на станке

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Сварочные материалы и оборудование

Флюсы для электрошлаковой сварки должны удовлетворять следующим требованиям:

- быстро и легко устанавливать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов;

- обеспечивать достаточное проплавление кромок основного металла и удовлетворительное формирование поверхности шва без подрезов и наплывов;

- расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами при существующей точности сборки и отжимать ползуны от свариваемых кромок;

- образовывать шлак, легко удаляющийся с поверхности шва;

- способствовать предотвращению пор, неметаллических включений и горячих трещин в металле шва.

Для ЭШС применяют плавленые флюсы. Лучшими технологическими свойствами при сварке углеродистых и низколегированных сталей обычной прочности обладают флюсы АН-8, АН-8М, АН-22. Флюсы ФЦ-7 и АН-348-А мало пригодны для сварки швов большой протяженности. Процесс с применением этих флюсов характеризуется меньшей устойчивостью при повышенных скоростях подачи электродной проволоки. Положительные результаты при сварке углеродистых сталей дает флюс АН-348-В, обладающий большей электропроводимостью и меньшей температурой плавления по сравнению с флюсом АН-348-А. Устойчивый электрошлаковый процесс и качественные швы на таких же сталях обеспечивает флюс АН-47.

Для сварки легированных сталей повышенной прочности типа 25ХНЗМФА, 20Х2М и других применяется флюс АН-9. Легированные и высоколегированные стали сваривают под флюсом АНФ-1, АНФ-7, 48-ОФ-6. Хорошие результаты получаются при сварке коррозионностойких и углеродистых сталей с использованием флюса АН-45.

Для начала электрошлакового процесса применяют флюс АН-25. Он электропроводен в твердом состоянии и имеет высокую электропроводимость в расплавленном состоянии.

Электрошлаковую сварку и наплавку чугуна ведут на флюсах АНФ-14 и АН-75.

Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300— 700 °С в течение 1—2 ч. Толщина слоя флюса 80—100 мм.

При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1—2 или 5—6 мм).

Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации.

Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу.

При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава.

Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава.

При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука.

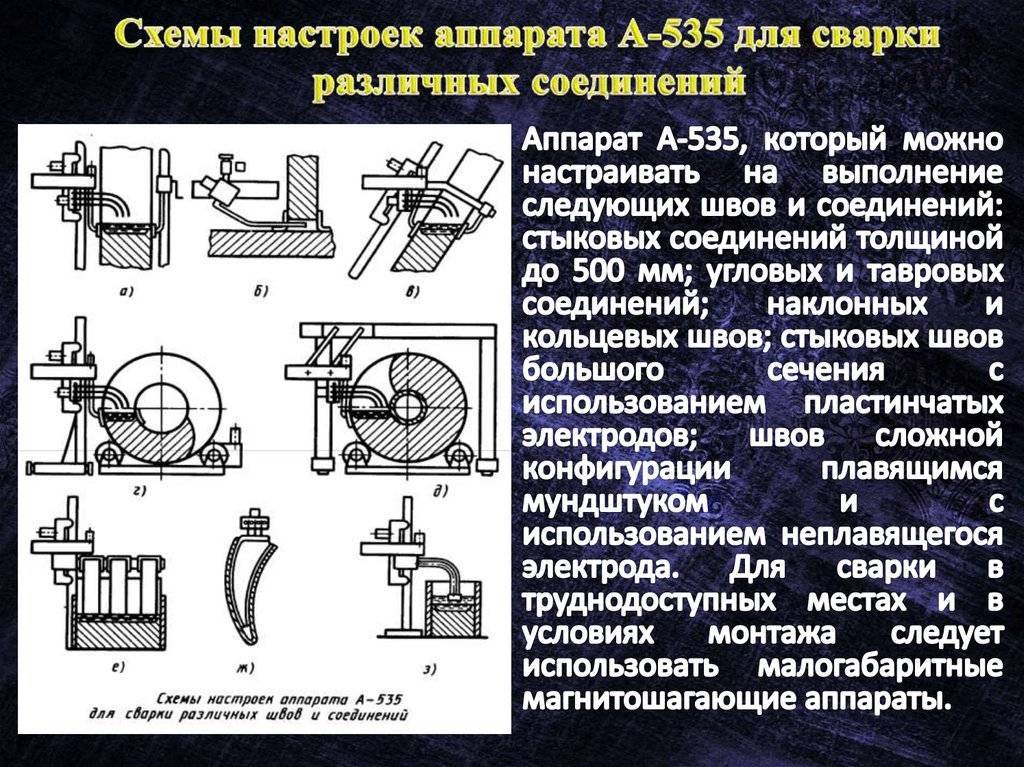

Для электрошлаковой сварки используют комплекс оборудования, включающий сварочную аппаратуру и вспомогательное оборудование. Такой комплекс называется сварочной установкой. Установки для ЭШС подразделяют на универсальные и специальные. На монтаже в основном применяют универсальные установки. Для каждого способа ЭШС существуют различные установки, которые укомплектованы сварочным аппаратом и источником сварочного тока.

Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Электрошлаковая сварка — сущность процесса и сферы применения

Технология электрошлаковой сварки

Выбор сварочных материалов (проволоки и флюса)

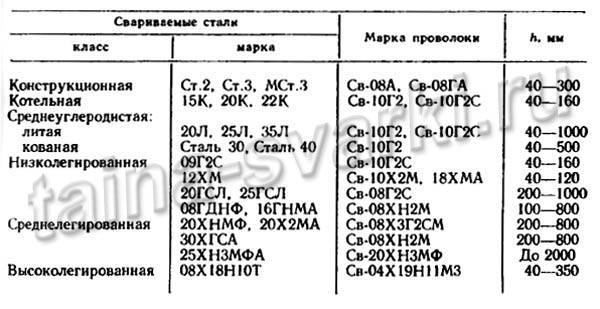

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 — 25-30%, CaO — 20-35%, Al2O3 — 10-15%, SiO2 — 15-20% и ZrO2 — 6-10%. Этот флюс сочетает в себе металлургические свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние между электродными проволоками d, толщина пластины плавящегося мундштука sм, время остановки электродных проволок у ползунов t, толщина свариваемого металла s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают хорошее качество сварки. Одной из важных характеристик сварного соединения является коэффициент формы шва f, который равен отношению ширины металлической ванны к её глубине. Это соотношение характеризует склонность сварного шва к образованию холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп — скорость подачи пластины; a и b — ширина и толщина, см. Размерности всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм, l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых элементов можно выбрать из таблицы:

Выбор количества электродных проволок

Это количество выбирается, исходя из толщины свариваемого металла. Металл, толщиной не более 50мм, сваривают одной проволокой, 50-120мм — двумя, а метал толщиной 120-450мм — тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине свариваемого металла. При использовании двух или трёх пластин, общая их ширина должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм. Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

Подготовка деталей к сварке

Подготовка ведётся в два этапа: предварительный и непосредственный. На предварительном подготавливают свариваемые кромки, придавая им необходимые геометрические форму, размеры и класс обработки поверхностей, по которым будут перемещаться устройства, формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм, кромки подготавливают газоплазменной резкой, а при толщине более 200мм — мех. обработкой. При сварке цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты, полученные на практике, показали, что для хорошей фиксации и для устранения деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом 50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной резкой.

Преимущества и недостатки электрошлаковой сварки

Преимущества

1. Главным преимуществом электрошлаковой сварки является очень высокая производительность, которая возрастает, в зависимости от толщины свариваемого металла. Это обусловлено двумя факторами. Во-первых, у ЭШС высокий коэффициент наплавки, превышающий этот показатель для дуговой сварки под флюсом почти в 2 раза. Во-вторых, металл практически любой толщины сваривается за один проход.

2. ЭШС позволяет на порядок сократить расход флюса. По сравнению с электродуговой сваркой, расход флюса меньше в 10-20 раз и составляет, приблизительно 5% расхода электродной проволоки.

3. Расход электроэнергии при ЭШС в 1,5-2 раза меньше, чем при электродуговой варке под флюсом и в 4 раза меньше, чем при ручной дуговой сварке.

4. Сварные дефекты минимальны. При сварке вертикальных швов всплытие газов и частиц шлака из расплавленного металла и их удаление существенно облегчается. Поэтому склонность к образованию пор и других дефектов сварного шва у электрошлаковой сварки намного ниже, чем при дуговой многопроходной сварке.

Недостатки

Наиболее значительным недостатком электрошлаковой сварки является необходимость последующей высокотемпературной термической обработки сварного соединения для того, чтобы восстановить высокие эксплуатационные характеристики сварной конструкции. В процессе сварки металл сварного шва и зоны термического влияния сильно перегреваются. Это снижает пластические характеристики соединения, что особенно заметно при отрицательных температурах.

Имеющийся опыт применения ЭШС показал, что вопрос о целесообразности проведения термообработки, повышения качества сварных соединений и производительности процесса необходимо рассматривать комплексно, рационально подбирая сварочные материалы, режимы и технологию сварки в зависимости от свариваемого металла.

Подготовительные работы

Сварку начинают с выбора присадочных материалов и оборудования. После этого подготавливают детали к соединению.

Выбор сварочных материалов

Типы используемых для ЭШС проволок можно изучить с помощью таблицы:

| Вид стали | Марка присадочного материала |

| Конструкционная | СВ-08А, СВ-08ГА |

| Среднеуглеродистая литая | СВ-10Г2С, СВ-10Г2 |

| Котельная | СВ-10Г2С, СВ-10Г2 |

| Среднеуглеродистая кованая | СВ-10Г2 |

| Низколегированная | СВ-10Г2С, 18ХМА, СВ-08-Г2С, СВ-08ХН2М |

| Среднелегированная | СВ-08Х3Г2СМ, СВ-20ХН3МФ |

| Высоколегированная | СВ-04Х19Н11М3 |

Выбор режимов

Главными показателями являются:

- сила тока, I;

- снижение напряжения между шлаковой ванной и электродом, U;

- скорость поступления проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость колебаний электрода, Vk;

- число стержней, n;

- сечение электрода.

Формула для расчета силы тока

Для расчета силы тока применяют формулу I=(0,22Ve 90)n 1,2(Vсв 0,48Vп)ab, где a и b – высота и ширина заготовок. Скорость подачи присадки составляет: Vе= VсвF/S. Показатели Vk, L, h являются постоянными.

Выбор количества электродных проволок

Параметр зависит от габаритов свариваемых заготовок. Если толщина не превышает 5 см, работают с 1 проволокой. 2 электрода требуются, когда параметр составляет 5-12 см. При сварке более массивных элементов применяют 3 проволоки.

Рекомендуем к прочтению Как использовать ультразвуковую сварку

Подготовка изделий

Перед началом работы торцы деталей очищают от ржавчины, оксидной пленки. Для этого используют специальные шлифовальные машины. Кромкам придают нужные формы и размеры. Рекомендуют устанавливать детали с клиновидным зазором, увеличивающимся кверху. Угол раскрытия выбирают с учетом способа сварки и фиксации заготовок. Показатель чаще всего составляет 1-2°. Детали закрепляют планками или скобами, привариваемыми вдоль стыка. После завершения сварки фиксаторы срезают газоплазменным способом.

Особенности процесса сваривания и типы ЭШ сварки

Здесь к главному отличию относится отсутствие электрической дуги. Вся электроэнергия поступается в шлак, являющийся проводником. Благодаря такой реакции выделяется нужное для расплавки количество тепла. Специальный электрод погружают в подготовленную ёмкость с побочными продуктами. Здесь отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Следует отметить, что у данных работ есть отличительные черты:

- расстояние между плитами, которые находятся в вертикальном положении;

- активная плоскость не контактирует с кислородом, поскольку вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается малым расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, благодаря чему из состава испаряются лишние газы.

Сварные соединения, выполняемые электрошлаковой сваркой

Также присоединение звеньев протекает при помощи плоского электрода. Цилиндрические тоже можно эксплуатировать, но он доставит дополнительных трудностей. Чаще шов наносят сверху в низ, а между обоими предметами допускается наличие зазора. Но для правильности припайки в пустой промежуток помещаются медные ползунки имеющие свойства кристаллизации.

И если проводить такие манипуляции на открытом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция защищает от подобных неприятностей.

Такая методика даёт возможность скреплять полосы неограниченной толщины, однако, исполнение работы невозможно в домашних условиях. Ведь весь механизм имеет большие габариты, а способы перемещения оборудования для электрошлаковой сварки подразумевают эксплуатацию рельсовых установок. А главным узлом является агрегат, подающий проволоку в соединительную зону.

Что касается дополнительных тонкостей, то жар, исходящий от ванны, оказывает влияние на прилегающие ко шву участки. Происходит такое из-за сильных перепадов температуры. Околошовные зоны делятся на несколько классов:

- Перегрева. В этом месте зёрна основного металла значительно увеличиваются.

- Участок полной перекристаллизации. Здесь протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая дальняя зона. Тут происходит снижение прочности зоны, которое можно исправить грядущей термообработкой.

Да, такая автоматическая сварка невозможна в частном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает много пространства, проста в использовании, а для исходного сырья можно использовать всё что угодно: ржавые железки, чистые куски сплавов, стружку и прочее.

https://youtube.com/watch?v=jOYp1X-4EF0

Чтобы правильно пользоваться таким устройством, необходимо получить важные знания. В частности, про характеристики металлопроката. Например, пластины повышенной толщины, сделанные из чугуна, титана, меди, алюминия и их аналоги, отлично подходят для такой процедуры. Однако такой вариант не годиться для спайки тонких объектов. Что касается использования, то его проще понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и особенности применения агрегата.

Достоинства

У электрошлаковой сварки есть ряд несомненных достоинств, которыми нельзя пренебрегать при организации производственных процессов.

- Возможность обеспечения стабильной и качественной структуры шва при соединении деталей, имеющих значительную массу и толщину.

- Нет нужды в предварительном снятии фасок на кромках и последующей обработке готового изделия для удаления шлака.

- В случае одновременного использования нескольких электродов появляется возможность наложения сварочного шва по всей длине за один проход, что существенно сокращает сроки работ и ускоряет производство.