Принцип работы

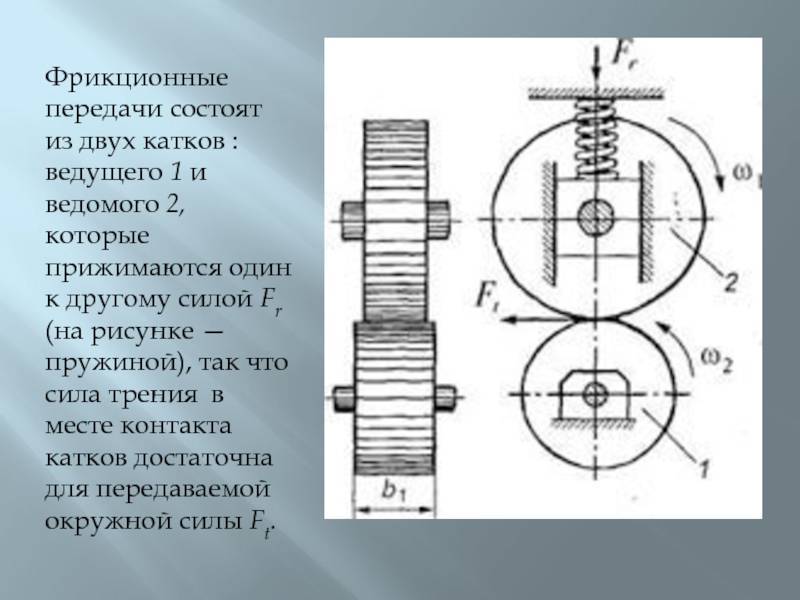

Фрикционные передачи состоят из 2 тел вращения: ведомого и ведущего катков, насаженных на валы. Передача вращательного движения производится посредством силы трения, появляющейся на площадках контакта рабочих тел под действием сил прижатия. Прижатие катков производится следующими способами:

- Посредством гидроцилиндров. Используется во время больших нагрузок.

- Собственным весом машины или ее узла.

- При помощи комплексных рычажных механизмов.

- С использованием центробежной силы. Применяется во время перемещения фрикционных звеньев в планетарных системах.

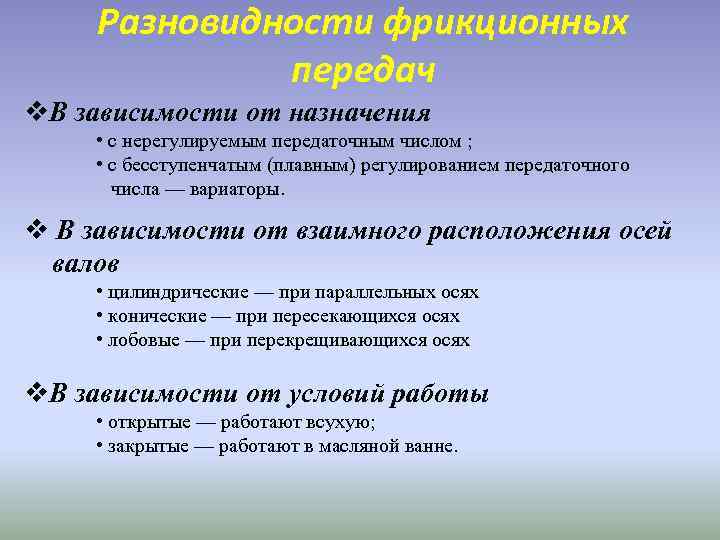

Многочисленные виды фрикционных механизмов отличаются назначением, характером изменения передаточного значения и конструкцией. Наибольшее применение в промышленности из них нашли фрикционные вариаторы. Они изготавливаются в виде отдельных агрегатов для привода машин и характеризуются переменным передаточным отношением. Выделяют следующие разновидности фрикционных вариаторов:

- Лобовые: имеют упрощенную конструкцию и применяются универсально токарно-винторезных станках. Из-за низкой точности изготовления рабочих тел они быстро изнашиваются, что снижает КПД.

- Торовые: оснащены дисками конусовидной формы и чашками в виде круглого тора. Данные механизмы обеспечивают равенство контактных напряжений и позволяют увеличить КПД и износоустойчивость инструмента.

- Ременные: передача движения производится с применением закрытого кольцевого ремня с разными видами сечения (трапециевидным, круглым, прямоугольным, клиновым). Натяжение ремня производится при помощи приводных моторов, шкива, пружины или груза, выступающего в качестве противовеса.

- Дисковые: смена скоростных характеристик производится посредством вращения двух дисков (фрикционов), расположенных на валах. Данный вид вариаторов не требует дополнительного обслуживания и функционирует при наличии синтетической смазки. Он не издает лишних шумов и плавно изменяет скорость вращения в заданном порядке.

Выбор определенного типа вариатора зависит от условий его работы: величины передаваемой мощности, требуемого диапазона регулирования, и минимальной частоты вращения валов. Эти характеристики указываются при изображении фрикционного механизма на кинематических схемах.

Новые фрикционы акпп

Новые диски с фрикционными накладками должны быть предварительно замочены в масле для АКПП как минимум в течение 30 минут. Фрикционные накладки должны быть пропитаны маслом, что необходимо для предотвращенияподгорания в процессе их приработки. Требуется от 15 до 25 км движения автомобиля, прежде чем масло сможет полностью пропитать фрикционные накладки. Ранее уже отмечалось, что при включении муфты масло выдавливается из накладок и тем самым способствует отводу тепла с диска. Поэтому очевидно, что фрикционные элементы с сухими или плохо пропитанными маслом накладками могут отказать на первых же километрах пути после капитального ремонта. Необходимо убедиться в том, что установлено требуемое количество фрикционных дисков

Кроме того, следует обращать внимание и на толщину дисков, как без накладок, так и с накладками. В некоторых трансмиссиях фрикционные диски разных элементов управления могут иметь одинаковые радиальные размеры, но отличаться по толщине. Иногда толщина дисков в одной и той же трансмиссии может изменяться в зависимости от года ее выпуска

После сборки дискового фрикционного элемента управления необходимо проверить в нем зазор, который может отличаться от регламентированного, если:

Иногда толщина дисков в одной и той же трансмиссии может изменяться в зависимости от года ее выпуска. После сборки дискового фрикционного элемента управления необходимо проверить в нем зазор, который может отличаться от регламентированного, если:

- установлено неправильное количество дисков;

- использованы диски не той толщины;

- неправильно подобрана толщина нажимного диска или стопорного кольца;

- неправильно собран дисковый фрикционный элемент управления.

В некоторых трансмиссиях регулировка хода поршня фрикционного элемента управления не требуется. В этих случаях предполагается, что при правильной сборке ход поршня должен иметь нужную величину. Но на всякий случай ход поршня рекомендуется проверить. При этом следует иметь в виду, что величина хода поршня определяется из расчета обеспечения зазора между двумя дисками в выключенном состоянии дискового фрикционного элемента управления не менее 0,25 мм. Измерение хода поршня обычно производят с помощью щупа (рис.). Иногда для этого используется стрелочный микрометр и сжатый воздух, с помощью которого осуществляется включение фрикционного элемента управления (рис.). Для различных моделей АКПП ход поршня может регулироваться по-разному. В некоторых коробках это делается путем подбора соответствующей толщины упорного или нажимного диска, в других — путем подбора требуемой толщины стопорного кольца. В инструкции по ремонту трансмиссии всегда приводятся минимальное и максимальное значение хода поршня. При регулировке всегда рекомендуется устанавливать ее близкой к минимальному значению, но никак не меньше. Установка по нижнему пределу увеличивает срок службы уплотнений поршня и улучшает качество переключения. В большинстве случаев в комплект поставляемых упорных или нажимных дисков входят диски различной толщины, что позволяет выставить величину хода поршня в соответствии с инструкцией. Однако возникают ситуации, когда стандартный набор дисков не позволяет это сделать. В таком случае регулировку зазора можно произвести одним из следующих способов:

- Добавить дополнительный диск без фрикционных накладок и установить его непосредственно рядом с другим таким же диском (рис. 12-31).

- Подобрать диски без накладок соответствующей толщины (их толщина также бывает различной).

- Использовать дополнительно один или два диска с накладками, у которых предварительно надо соскоблить с одной стороны фрикционную накладку. В случае использования двух дисков их следует устанавливать так, чтобы очищенные от накладок стороны были обращены друг к другу (рис.).

После окончания сборки дискового фрикционного элемента управления необходимо с помощью сжатого воздуха проверить его работоспособность (рис.). Для чего требуется подать сжатый воздух в отверстие, через которое давление подводится в бустер фрикционного элемента управления. В случае проверки блокировочной муфты сжатый воздух можно подать через шариковый клапан в поршне муфты, но при этом следует предварительно заблокировать отверстие, через которое давление подводится в бустер муфты (рис.). Если дисковый фрикционный элемент был собран правильно, то во время проверки с помощью сжатого воздуха утечка воздуха через уплотнения должна отсутствовать, а поршень — интенсивно перемещаться. При наличии непредусмотренных утечек воздух будет издавать громкий звук, а перемещение поршня в бустере вялым.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах. Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов

О главной паре

Практически все виды передач используются в автомобиле – крутящий момент от двигателя проходит цепочку различных устройств и претерпевает изменения, начиная от КПП, главной пары, и заканчивая колесами автомобиля. Все передаточные отношения для КПП и главной пары влияют непосредственным образом на динамику автомобиля.

Поэтому с целью

- уменьшения частоты переключения;

- возможности движения при спокойной езде на небольших оборотах двигателя;

- повышения верхнего порога скорости движения,

передаточные отношения, в том числе и для главной пары, должны быть уменьшены. Для улучшения разгонной динамики все должно быть наоборот.

Работа различных механизмов и устройств, в том числе и в автомобиле, не может происходить без преобразования используемой энергии, как по величине, так и по направлению. Оценить и рассчитать величину необходимого изменения, а также его последствия, помогает передаточное отношение.

Мне нравится1Не нравится

Основные характеристики фрикционной передачи

Для расчета фрикционной передачи необходимо учитывать следующие критерии

- Передаточное число – величина, равная отношению числа зубьев ведомого и ведущего валов. Оно оказывает воздействие на скорость передачи крутящегося момента от мотора к приводу узла. Эта характеристика равна отношению угловых скоростей катков. Также передаточное количество можно выразить при помощи отношения частот вращения или диаметров катков. В большинстве фрикционных механизмов его значение меньше или равно 7.

- КПД: указывает количество утраченных мощностей. Зависит от числа потерь во время качения и скольжения. Величина этого параметра рассчитывается экспериментальным методом, при помощи сравнения мощностей ведущего и ведомого валов. Средний КПД фрикционных механизмов равняется 90%.

- Контактная прочность: характеризует способность передачи выдерживать крупные нагрузки. Оценивается при помощи контактного напряжения, возникающего в месте соприкосновения катков. Чем ниже контактная прочность конструкции, тем сильнее изменяется форма основных деталей во время соприкосновения. Рассчитать эту характеристику можно при помощи формулы Герца, где учитываются коэффициент нагрузки, приведенный радиус кривизны, модуль упругости и сила сжатия катков.

- Тип движения катков: характеризует траекторию движения рабочих тел вращения. Оно может быть реверсивным и нереверсивным. При реверсивном движении рабочие тела вращения перемещаются в противоположных направлениях, что позволяет осуществлять передачу 2 путями. При нереверсивном движении катки движутся в 1 направлении. Передача производится только 1 единственным способом.

- Материал тел качения – характеристика, влияющая на износостойкость устройство, контактную прочность, коэффициент трения и модуль упругости. Чаще всего при изготовлении деталей кинематической пары используется металлокерамика или сочетание стандартной и закаленной стали (закалка до 60 HRC). Эти материалы уменьшают габариты механизма и увеличивают величину КПД. При использовании чугуна катки смогут работать без использования смазки. Наиболее дешевым материалом являются фрикционные пластмассы и текстолит. Но они обладают низким КПД: 50%. Высокими показателями трения обладают валы с кожаным или деревянным покрытием. Минусом этих материалов является низкая контактная прочность.

В следующей таблице указана величина коэффициента трения для фрикционных передач из разных материалов:

| Покрытая смазкой сталь | 0,04 – 0,05 |

| Сталь с сухой поверхностью | 0,14 – 0,19 |

| Фрикционная пластмасса с высушенной поверхностью | 0,36 – 0,46 |

| Текстолит с высушенной поверхностью | 0,31 – 0,36 |

| Металлокерамика с сухой поверхностью | 0,29 – 0,34 |

Эти факторы и характеристики учитываются при изображении фрикционной передачи на кинематических схемах.

Принцип работы

Любая отдельно взятая фрикционная передача состоит из двух тел вращения: как мы уже выяснили, это пара катков, ведущий и ведомый. Первый приводит второй в движение благодаря трению, которое возникает в зоне контакта за счет сил прижатия. Как мы уже определили, необходимая плотность прилегания может быть достигнута несколькими способами – на практике наиболее применимы следующие решения:

- установка гидроцилиндров – они удобны тем, что позволяют в течение длительного времени выдерживать даже высокие и интенсивные нагрузки;

- придавливание собственным весом (либо тяжестью соседнего функционального узла или всего станка) – этот метод мы уже упоминали, добавим лишь, что он хорош своей простотой;

- задействование комплексных рычагов – несколько усложняет устройство, но подкупает эффективностью результата;

- использование центробежной силы – актуально в планетарных системах.

Напомним, главное, чтобы трение значительно превышало окружное воздействие. Иначе в зоне контакта будет наблюдаться лишь упругое скольжение. В таком случае угловая скорость главного (ведущего) колеса будет постепенно снижаться, вплоть до полного буксования.

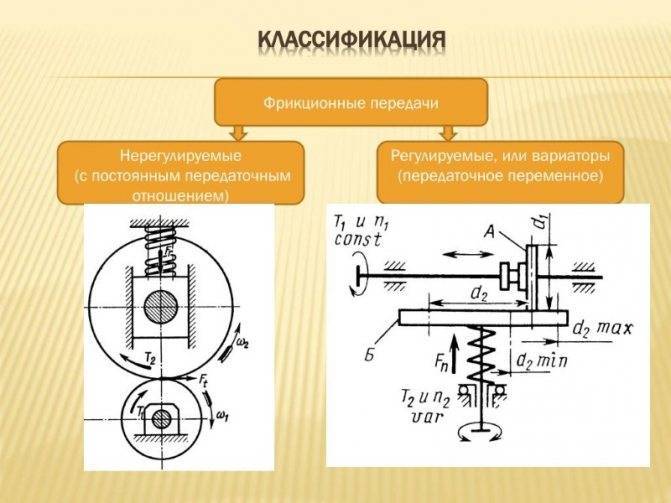

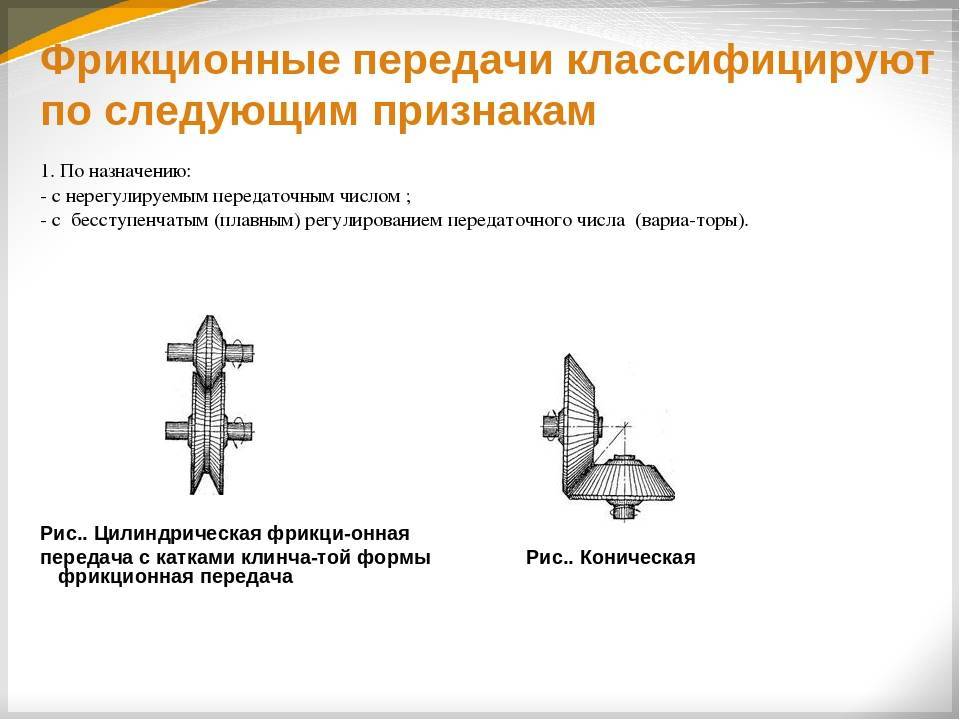

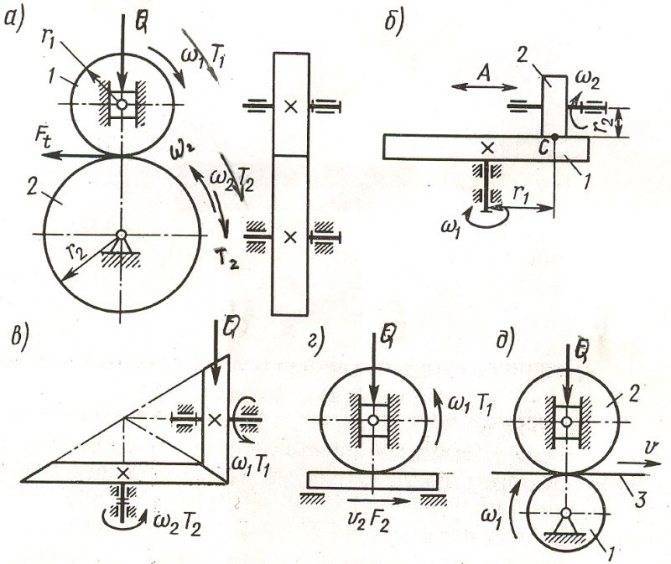

Классификация передач

Фрикционные передачи бывают:

- с параллельными валами

- с пересекающимися валами

- с внешним контактом

- с внутренним контактом

по возможности варьирования передаточного отношения

- нерегулируемые (i=const)

- регулируемые (фрикционный вариатор)

по возможности изменения передаточного отношения при наличии промежуточных тел в передаче по форме контактирующих тел

- цилиндрические

- конические

- сферические

- плоские

Вариаторы

Вариаторы — передачи, посредством которых можно плавно, бесступенчато изменять передаточное число. По форме тел вращения вариаторы бывают лобовые, конусные, торовые и др.

Лобовые вариаторы (рис. 169) применяются в винтовых прессах и приборах. В наиболее простом из них (рис. 169, I) ведущий ролик катится по торцовой поверхности большого диска и передает ему вращение. Движение можно передавать и в обратном направлении — от диска к ролику. Для регулирования скорости вращения ролик передвигают вдоль диска. Передаточное отношение в таких вариаторах равно i = R1/R2,

где: R1 и R2 — радиусы колес.

В более сложном плоском вариаторе (рис. 169, II) между двумя большими дисками вращается передвижной ролик. Один диск ведущий, другой — ведомый. Ролик служит промежуточным звеном, передающим вращение. При регулировании скорости ролик перемещают вдоль обоих дисков, причем, приближаясь к центру одного из них, он в то же самое время удаляется от центра другого. Поэтому изменение передаточного отношения и плавное регулирование скоростей вращения производится быстрее и в более широких пределах, чем в вариаторе с одним диском.

Рис. 169

Вариаторы с раздвижными конусами (рис. 170) имеют ограниченное применение в машиностроении. Конические диски насажены на два параллельных вала I и II. Между дисками зажато стальное кольцо, которое передает движение от ведущего вала к ведомому. Изменение передаточного числа осуществляется сближением одной пары конусов и раздвижением другой.

Рис. 170

Рис. 171

На рис. 171 представлены торов ые вариаторы. На валах I и II насажены два диска, имеющие сферические рабочие поверхности. Вращение от ведущего диска I к ведомому II передаются посредством двух промежуточных роликов 1, свободно сидящих на осях 2. Изменение передаточного числа осуществляется одновременным поворотом этих осей вокруг шарниров 3. Торовые вариаторы требуют довольно высокой точности изготовления.

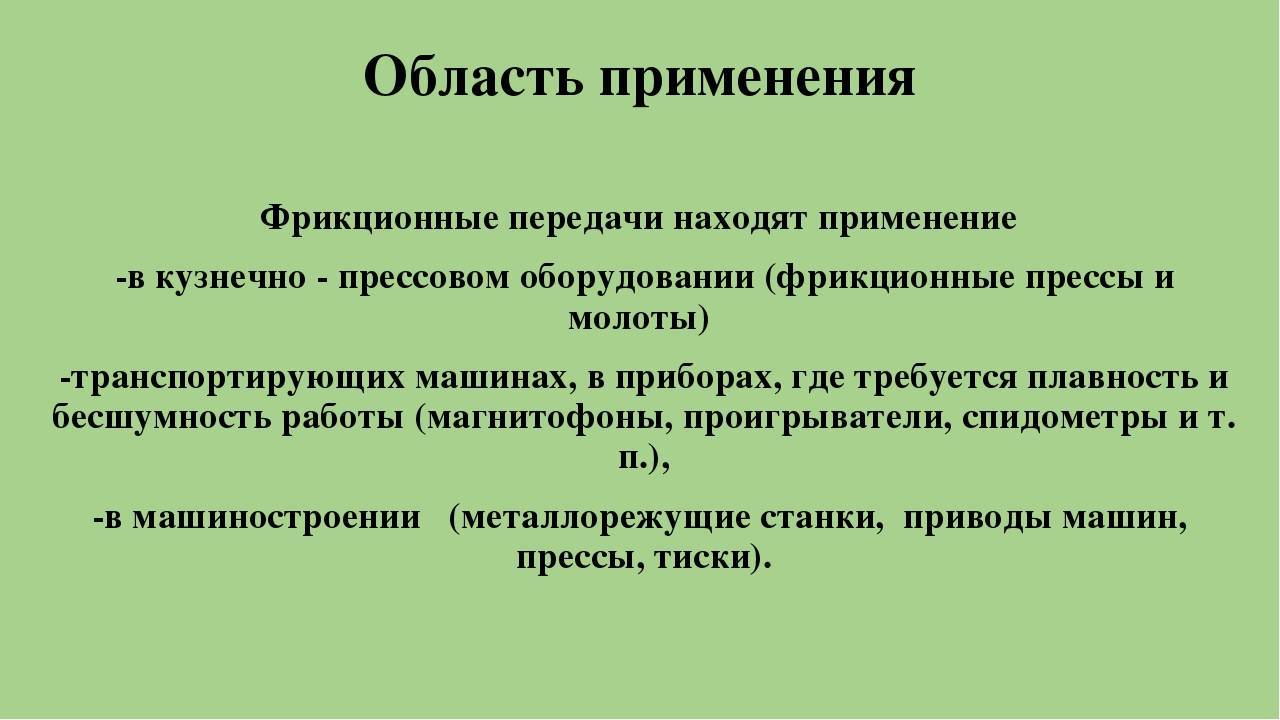

Сферы применения

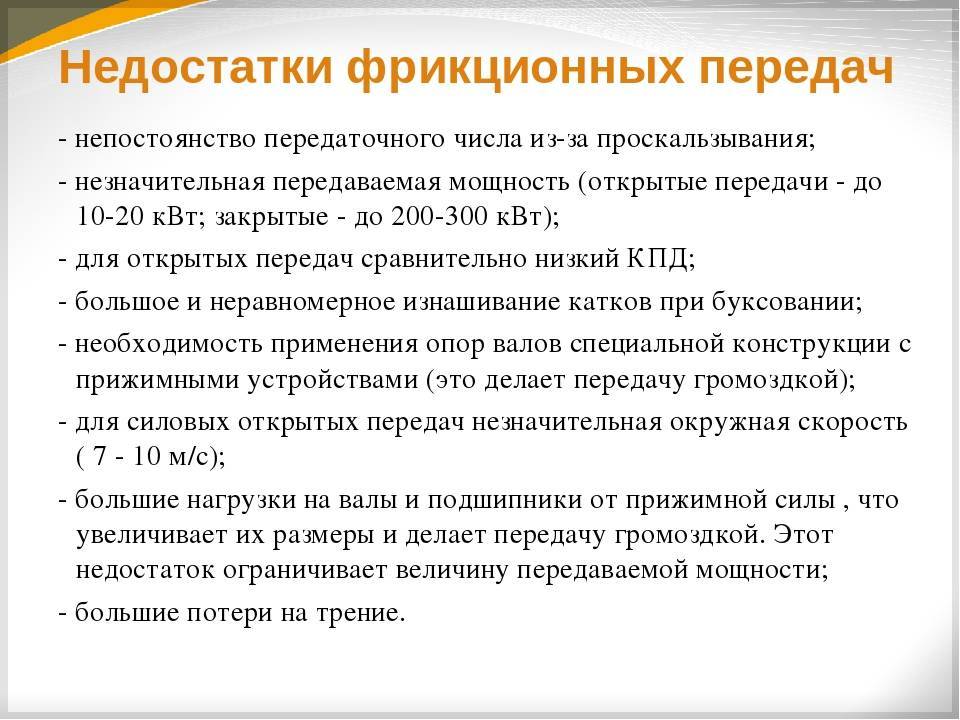

Применение фрикционных передач для больших мощностей ограничено из-за высоких нагрузок на валы и присутствия скольжения между телами вращения. В этом случае катки изнашиваются быстрее, что приводит к их частичной или полной поломке. Фрикционные устройства не используются в механизмах, где не допускается большое количество ошибок в углах поворота фрикционных звеньев. В противном случае повышается количество недопустимых углов передач, приводя к появлению скольжений в зоне соприкосновения рабочих тел вращения.

В промышленности фрикционные передачи используются при изготовлении кузнечно-штамповочных машин и прессового оборудования, транспортировочных устройств, тяговых приборов с приводом и станков для обработки заготовок из металла. В машиностроительных отраслях чаще всего используются фрикционные радиаторы, объединенные с двигателями внутреннего сгорания или электронными моторами. Они позволяют бесступенчато регулировать скорость передачи силовых усилий между трансмиссией и приводом автомобиля или другого транспортного средства.

Передачи с неизменным передаточным числом применяются при производстве винтообразных прессов. В отраслях по изготовлению текстиля они используются в центрифугах для равномерного разгона и в силовых приводах для натягивания волокна и нитей. В деревообрабатывающем секторе фрикционные устройства регулируют мощность обрабатывающих устройств, учитывая породу дерева и структуру заготовки.

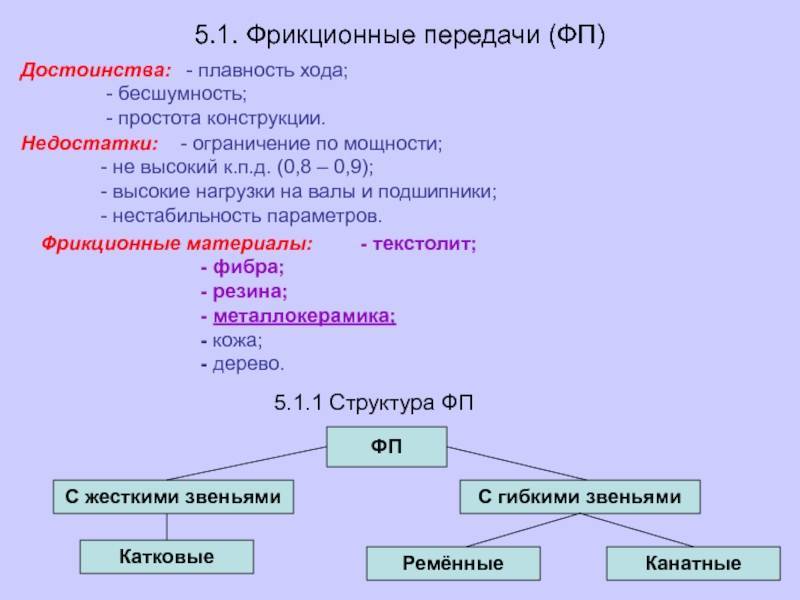

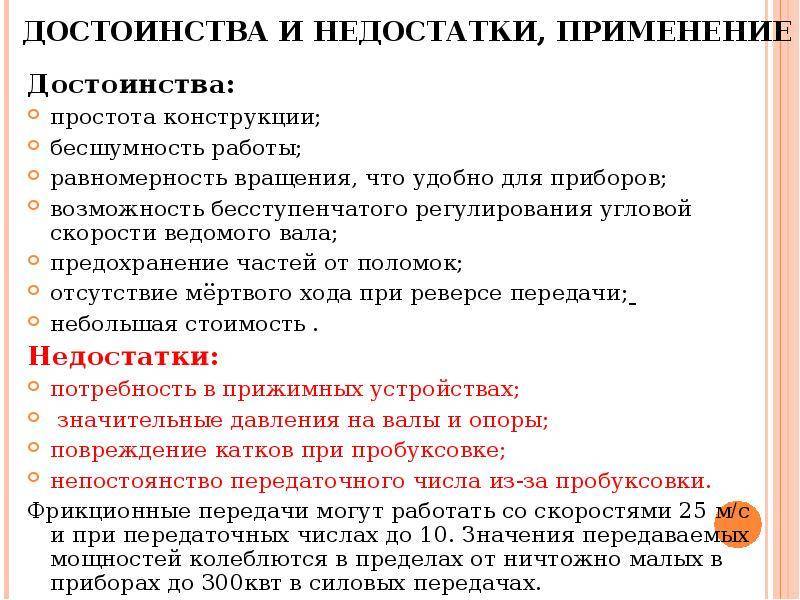

Преимущества

В числе главных плюсов:

- Простота строения – малое количество деталей обуславливает сравнительно высокую степень надежности.

- Плавность работы, сопровождающаяся низким уровнем шума, что особенно удобно в условиях домашней мастерской.

- Смена скорости станков (и других приборов) происходит бесступенчато.

- При выполнении обработки детали движение вала можно замедлять и ускорять, отключать и включать, реверсировать, что расширяет количество технологических операций.

- Передаточное число не проблема регулировать прямо на ходу, что позволяет оперативно вносить корректировки.

- Наличествуют предохранительные свойства, предотвращающие повреждения, которые могли бы возникнуть в случаях интенсивной пробуксовки.

- Предусмотрена автоматическая остановка при чрезмерной нагрузке на валы или колеса, предупреждающая аварийные ситуации.

- Отсутствует «мертвый» ход, даже при смене вектора вращения.

Применение – фрикционная передача

Применение фрикционных передач в настоящее время ограничивается средними и малыми мощностями, так как при больших моментах соответственно возрастают усилия прижатия и передачи получают значительные габариты.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию усилий на валы и опоры и увеличению габаритов передачи. Фрикционные передачи не могут применяться в тех механизмах, где недопустимо накопление ошибок в углах поворота звеньев, что связано с наличием скольжения в этих передачах.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию нагрузок на валы и опоры и увеличению габаритов передачи.

Правомерно применение сооеных фрикционных передач г полностью уравновешенным. При необходимости большой редукции можно применять фрикционные волновые передачи, но они работают с существенной потерей скорости.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяются схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 138), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяют схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 7), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

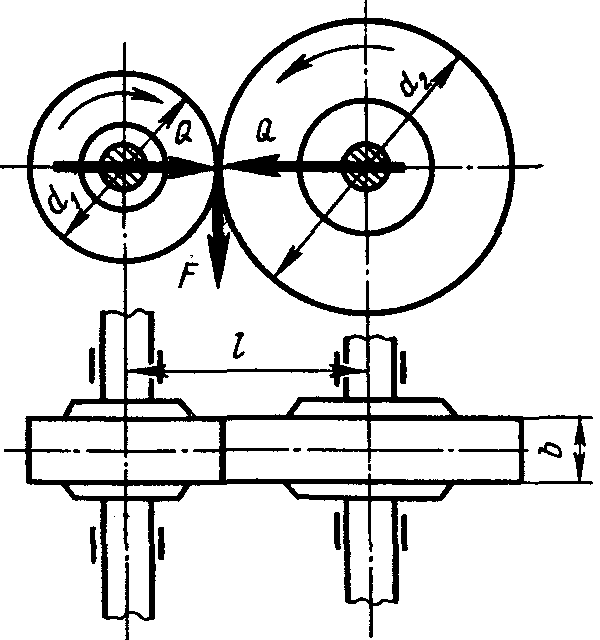

| Схемы фрикционных передач для постоянного передаточного отношения. |

Последнее является решающим для применения фрикционных передач, так как передачи зацеплением не допускают бесступенчатого регулирования.

Вторым методом регулирования числа оборотов шнека является применение механической фрикционной передачи от электродвигателя с постоянным числом обо – ротов. Регулирование числа оборотов шнека шприцпрессов большего размера осуществляют при помощи вариатора скорости с клиновидными ремнями и шестеренчатой передачи. Такие вариаторы пригодны для передачи мощности до 110 кет, но при применении этих передач возникают затруднения при работе на низких скоростях из-за большой величины передаваемого вращающего момента. Обычно для предохранения узлов пресса от перегрузки применяют предохранительный срезной штифт или фрикционную муфту.

Простейшим способом передачи работы между вращающимися валами является применение фрикционной передачи. Фрикционная передача осуществляется обычно при помощи двух гладких колес, прижимаемых одно к другому с определенной силой. Благодаря наличию этой силы при вращении ведущего колеса в месте соприкосновения колес возникает сила трения, через которую передается вращение ведомому колесу. Такую передачу называют фрикционной, а колеса – колесами трения.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости.

| Схема цилиндрической фрикционной передачи.| Схемы фрикционных передач с постоянным передаточным числом. а – с цилиндрическими катками. Я – передача катками с клинчатым ободом. а – с коническими катками. |

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости. Фрикционные передачи с постоянным передаточным числом применяют преимущественно в кинематических цепях приборов.

Типы фрикционных передач

В зависимости от того, какие именно задачи решают фрикционные передачи, в каждом конкретном случае используются различные их типы. Конструктивно эти трансмиссии подразделяются на цилиндрические и конические.

Цилиндрические фрикционные передачи характеризуются тем, что их основными частями являются такие детали вращения, как катки. В них передача крутящего момента осуществляется за счет силы трения, возникающей между рабочим поверхностями ведущего и ведомого колес, имеющих цилиндрическую форму.

Основными компонентами конических передач являются ведущий и ведомый усеченные конусы. Их соприкосновение происходит по конической поверхности, причем при увеличении давления одного катка на другой растет сила трения между ними.

Одним из устройств, в которых используются фрикционные передачи, вариаторы. Они бывают конусными, лобовыми, торовыми, причем передаточное отношение в них может плавно изменяться в некотором диапазоне.

Скольжение во фрикционной механической передаче

Оно неизбежно возникает в процессе эксплуатации из-за разницы в скоростях катков. У того же ведущего поверхностные элементы подходят к месту соприкосновения сжатыми, а покидают ее уже растянутыми; и наоборот в случае с ведомым. В результате у первого обод удлиняется, а у второго – укорачивается, что и приводит к потерям трения.

При сравнении окружных скоростей оказывается, что V2 значительно, в разы, меньше V1, а в таких условиях крайне проблематично добиться хорошего прижима.

Особняком стоят случаи, когда механизмы фрикционных передач залиты СОЖ, то есть функционируют в так называемых ваннах: масляная пленка способствует еще большему скольжению.

Свою роль, причем серьезную, также играет нагрузка: если она будет чрезмерной, это обернется буксованием, а значит и отсутствием должного трения, что приведет к остановке ведомого колеса и/или к быстрому износу взаимодействующих поверхностей.