Гальваническое покрытие металла по ГОСТу

Все металлы, которые обрабатывают при помощи гальванического метода, должны соответствовать требованиям ГОСТа 9.301–78, шероховатости их поверхности не должны выходить за пределы следующих значений:

- Rz = 40 мкм для защитных покрытий;

- Ra = 2,5 мкм для защитно-декоративных;

- Rz ≤ 40 мкм для специальных покрытий в соответствии с функциональным назначением;

- Ra = 1,25 мкм для твердых и электроизоляционных анодно-окисных покрытий.

Исключения допускаются для нерабочих труднодоступных для механической обработки и нерабочих внутренних поверхностей деталей, резьбовых поверхностей, поверхностей среза штампованных деталей, толщина которых не превышает 4 мм, а также для деталей, требования к шероховатости металлической поверхности которых прописаны в стандартах.

В технической документации должна содержаться информация о том, требуется или нет изменение шероховатости, а также о необходимости (либо ее отсутствии) дополнительной защиты изделия после покрытия слоем металла.

Для обрабатываемых деталей важно отсутствие таких дефектов, как неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины от травления, полирования и шлифования, поры и раковины

Подготовительный этап при гальваническом покрытии деталей, выполненных из горячекатаного металла, заключается в их очистке от травильного шлама, продуктов коррозии основного металла и прочих загрязнений.

На поверхности литых и кованых изделий должны отсутствовать такие дефекты, как поры, газовые и усадочные раковины, шлаковые включения, спаи, недоливы, трещины. Если предварительно изделия и конструкции подвергались таким видам обработки, как галтовка, гидро- и металлопескоструйная отделка, их необходимо очистить от шлама, шлаков, продуктов коррозии и заусенцев. На поверхности допускаемой к шлифовке детали должны отсутствовать разного рода недостатки, включая забоины, вмятины, прижоги, риски, заусенцы и дефекты от рихтовочного инструмента.

Гальваническое покрытие осуществляется в отношении изделий, не имеющих острых углов, которые должны быть скруглены и доведены до радиуса 0,3 и более миллиметров; наличие фасок допустимо.

При использовании метода гальванической обработки в отношении изделий, имеющих швы, необходимо удостовериться в их непрерывности, защищенности, поскольку попадание электролита в зазоры недопустимо. Если швы, особенно, прерывистые, вызывают сомнения в своей надежности, их следует загерметизировать. Гальваническое покрытие металлов выполняется в соответствии с требованиями ГОСТа 9.301–78.

Помимо четких требований, предъявляемых к внешнему виду, гальванические покрытия должны обладать специальными свойствами, необходимыми заказчику. Также существует ряд условий, относящихся к толщине, пористости и прочности сцепления. При использовании таких защитных слоев для сплавов, требования распространяются на химический состав; если для неметаллических неорганических поверхностей – на защитные свойства.

Что касается дополнительных свойств гальванических покрытий металлов, для них важно соответствие требованиям конструкторской документации. Такие параметры, как толщина, химический состав, защитные свойства и пористость, должны соответствовать ГОСТу 9.301–78

Такие параметры, как толщина, химический состав, защитные свойства и пористость, должны соответствовать ГОСТу 9.301–78.

Вид и толщина покрытий, которые наносятся на детали (в соответствии с требованиями ГОСТа 9.301–78, ГОСТа 9.073–77, ГОСТ 21 484–76) должны находиться в пределах значений, прописанных в нормативно-технической документации. Исключения касаются только деталей, изготовленных по 7, 8 и 9-му квалитетам или имеющих посадки с натягом; резьбовых деталей; пружин.

В приведенной ниже таблице можно ознакомиться со способами обозначений покрытий, определенных в соответствии с ГОСТом 9.306-85

| Вид покрытия | Обозначение покрытия | |

| По ГОСТу 9.306-85 | Цифровое | |

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

Для придания покрытию более высокого качества поверхность изделия или конструкции предварительно протравливается и обезжиривается, таким образом с нее удаляются окисловые и жировые загрязнения.

Для различных видов покрытий характерны особые эксплуатационные свойства, механические параметры, каждый из них предназначен для выполнения разных функций.

Воронение металла в буром спектре

Если для декорирования поверхности металла достаточно коричневой окисной пленки, то этот способ будет самым лучшим решением. Он основан на свойствах главного ингредиента — полуторахлорного железа, или хлорида железа (III) FeCl3. Этого вещества потребуется в количестве 100 гр. Второй необходимый продукт — оливковое масло (1 кг).

После смешивания компонентов и получается паста. Металл покрывается ей равномерным слоем. Через 3-5 часов нужно отшлифовать поверхность металлической щеткой-крацовкой. Процесс следует повторить несколько раз.

Есть еще один похожий вариант, в котором немного другой состав:

- 100 гр. хлорида железа;

- 0,5 кг. оливкового масла;

- 0,5 кг. треххлористой сурьмы.

Полученным составом покрывается стальное изделие и оставляется для взаимодействия на сутки. После протереть поверхность шерстяной тканью и повторно нанести средство на 1 сутки. Когда время прошло, остается только снова протереть изделие шерстью и отполировать вощеной щеткой.

Можно сделать этот метод еще проще — задействовать в процессе только полуторахлорное железо, которое разводится воде из расчета 150 грамм на 1 литр. В такой раствор погружается метал на необходимое время, чтобы получилась антикоррозийная пленка нужного бурого оттенка.

Процесс воронения

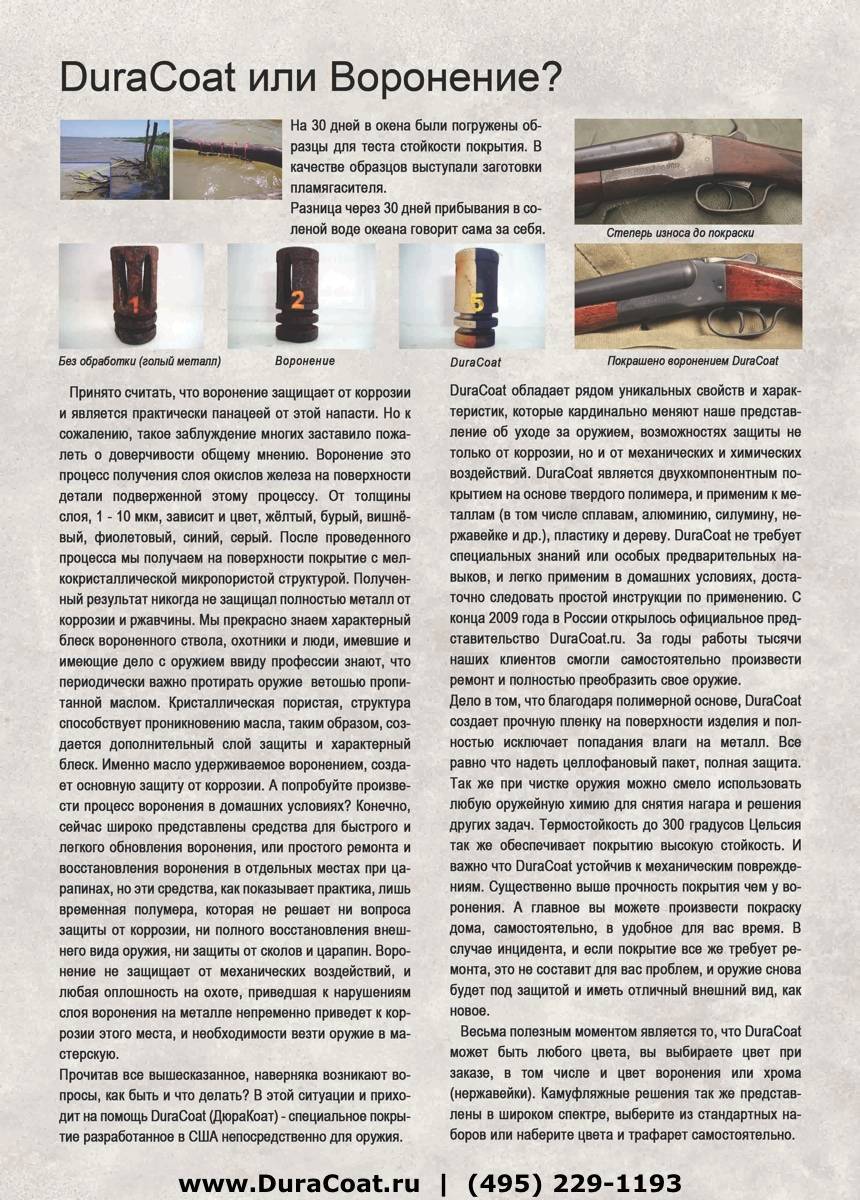

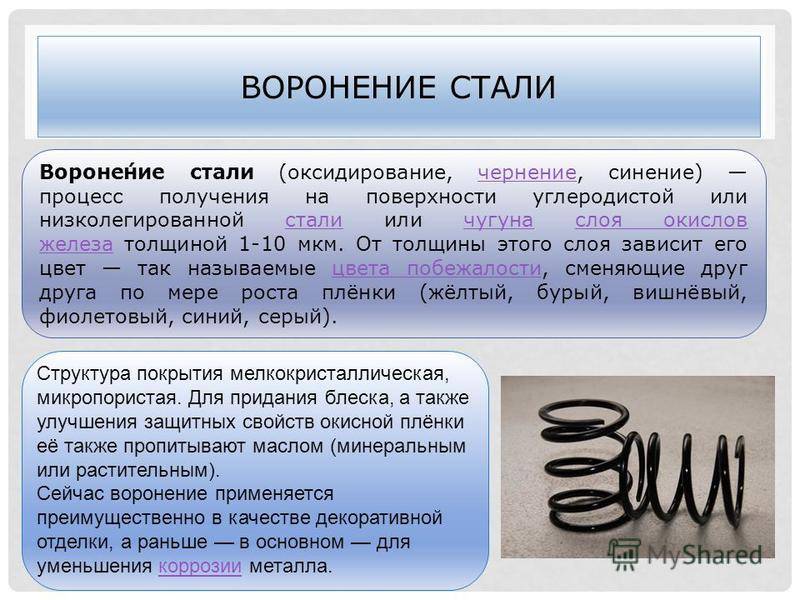

В процессе воронения на детали образуется пленка окиси железа. Ее толщина зависит от применяемой технологии и может быть в пределах от 1 до 10 микрометров.

Есть несколько способов обработки металла:

- Щелочной.

- Кислотный.

- Термический.

Далее мы рассмотрим каждый из них.

Щелочной способ

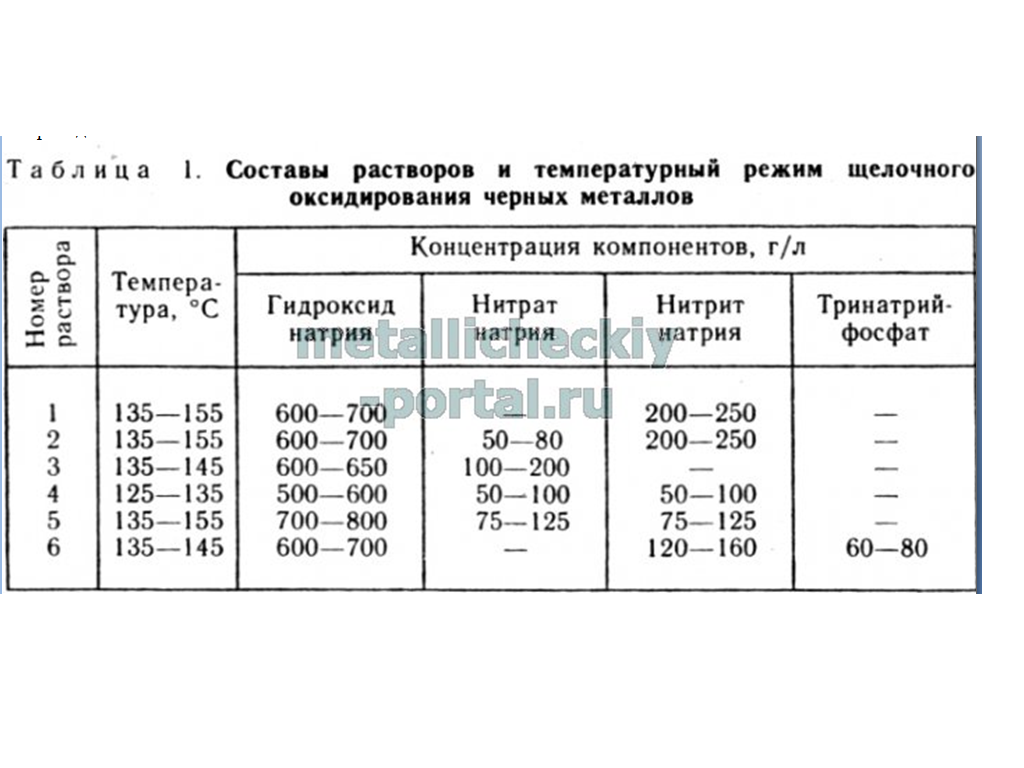

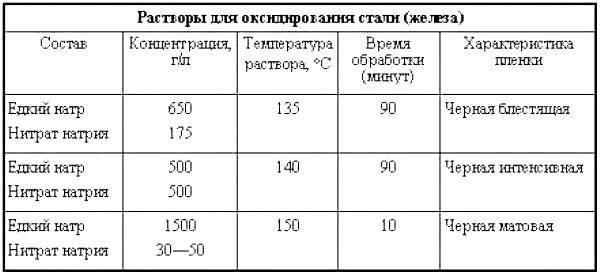

В щелочных растворах воронение выполняется с окислителями при температуре 130‒150°C. Основой щелочного оксидирования является процесс окисления железа.

- Для приготовления раствора лучше всего использовать емкость из нержавеющей стали.

- В эту емкость нужно влить 100 мл. воды и в ней растворить 120 гр. каустической соды и 30 гр. азотнокислого натрия. Размешивание выполняется до тех пор, пока не исчезнет твердый осадок.

- Получившуюся смесь нужно разогреть до 130‒150°C.

- Деталь погружается в кипящий раствор, но она не должна касаться стенок емкости.

- Минут через 20 металл почернеет, после чего нашу деталь нужно вынуть и промыть дистиллированной водой.

- После высыхания детали, ее нужно смазать машинным маслом, а затем насухо вытереть.

- Поверхность получается гладкой, износостойкой и не нуждается в дополнительной полировке.

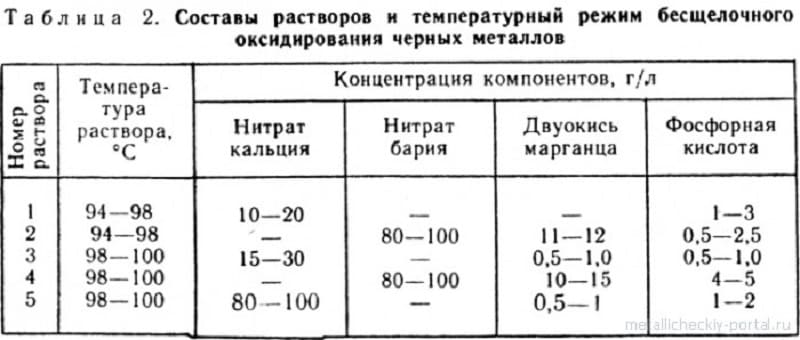

Кислотный способ

Кислотное воронение выполняется в кислых растворах химическим или электрохимическим способами.

- Если деталь ржавая, то наждачной шкуркой необходимо ее очистить. Ускорить процесс очистки можно при использовании болгарки с металлической щеткой.

- Теперь потребуется очищающий раствор. Это может быть этиловый спирт с керосином либо керосин. Также можно использовать трифосфат натрия.

- Деталь опускается в раствор на 15 минут, после чего обмывается проточной водой и сушится (или протирается).

Пока деталь сохнет, приготовим раствор для кислотного воронения. Потребуются такие компоненты:

- вода – 1 л.

- дубильная кислота – 2 гр.

- виннокаменная кислота – 2 гр.

Теперь начнем воронение металлической детали.

- Компоненты смешиваются и разогреваются до 150°C.

- В емкость опускается деталь и оставляется на 15 минут, после чего ее нужно промыть проточной водой.

- Окончательно избавиться от раствора на детали можно окунув ее в кипящую воду.

- Завершающим этапом воронения будет погружение детали на 1 час в машинное масло, после чего ее нужно протереть и можно использовать по назначению.

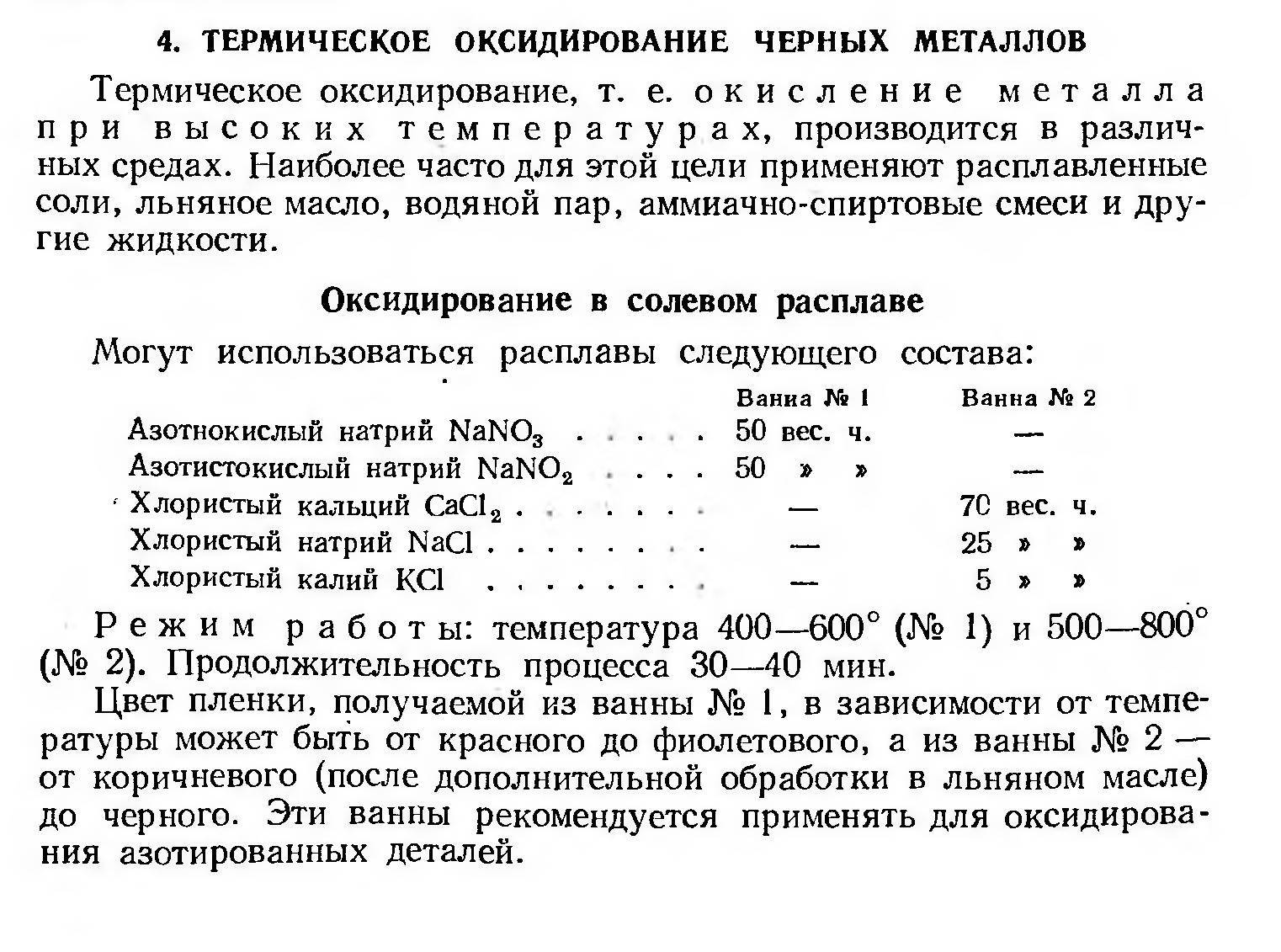

Термический способ

Технология термического воронения является самой старой, и, наверное, самой простой. Суть способа заключается в нагреве металлического изделия на открытом воздухе до тех пор, пока кислород, содержащийся в воздухе, не вступит в химическую реакцию с верхним слоем детали. Чем сильнее разогрев, тем темнее становится деталь, потому что процесс окисления проходит на большей глубине.

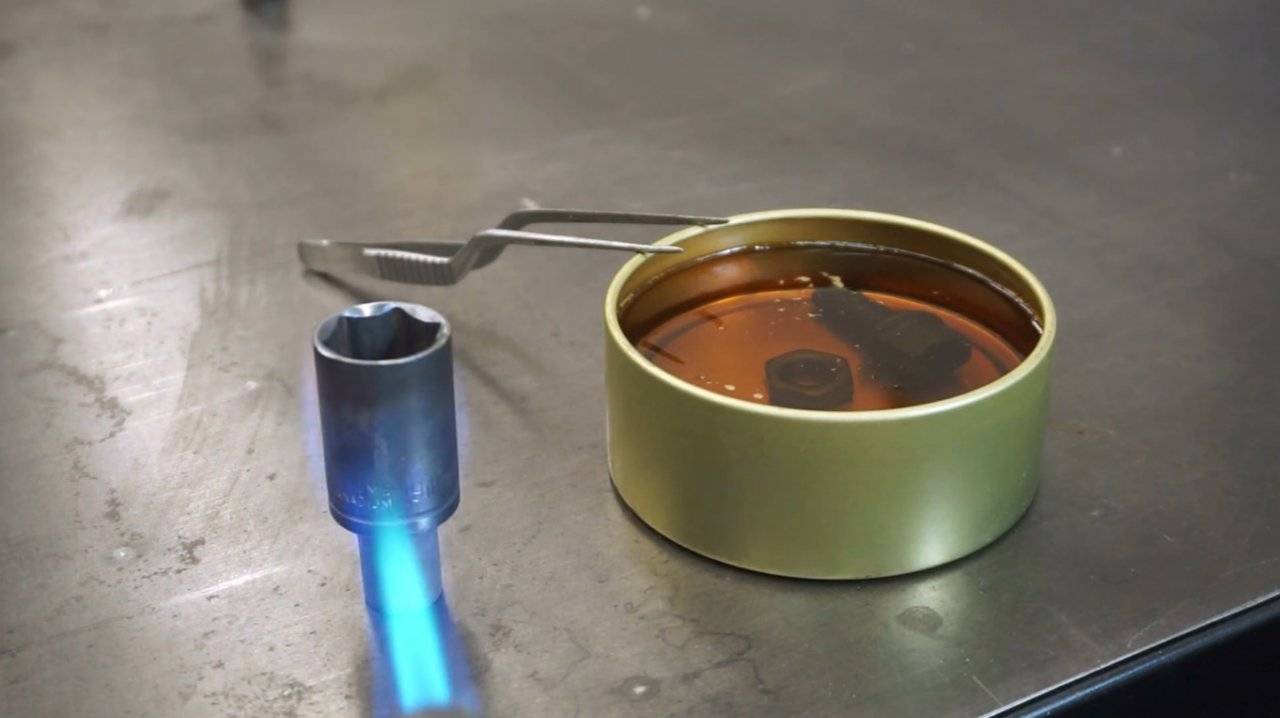

С применением масла

Рассматриваемый способ несложен для его применения в домашних условиях. Нам понадобятся такие ингредиенты:

- Машинное масло – 500 мл.

- Металлическая емкость для масла.

- Инструмент для удерживания детали (пассатижи, плоскогубцы, клещи и т.п.).

- Газовая горелка. Если ее нет, то можно воспользоваться газовой плитой или строительным феном.

- Бумажные салфетки или ветошь.

Далее рассмотрим порядок действий с использованием строительного фена.

- Детали нужно уложить на негорючую поверхность (кирпич, к примеру).

- Фен должен работать в режиме сильного разогрева.

- Деталь нужно максимально нагреть, насколько это возможно.

- Разогретый металл, удерживая клещами, нужно опустить в ванночку, чтобы она полностью оказалась в масле.

- После извлечения детали из масла она кладется на бумажную салфетку, чтобы впиталось масло.

- Деталь вновь нужно разогреть и опустить в масло – процесс повторяется 3–4 раза.

Каждый цикл воронения делает деталь темнее.

Изготовление рукоятки

Рукоятка ножа должна быть не только прочной и удобной, но и красивой. Хорошо если она будет выполнена из дерева. Для таких целей подходят плотные сорта древесины (дуб, орех, ясень или вереск, яблоня, груша). Идеальный вариант — редкие породы дерева. Из них получаются очень красивые рукоятки.

Преимущества использования древесины для рукоятки:

- небольшой вес;

- красивый внешний вид;

- впитывают влагу;

- удобна в работе, легко поддается обработке.

Недостатки также имеются:

- низкая ударопрочность;

- требует дополнительной обработки от влаги.

Капы — это наросты на дерева. По твердости они значительно опережают показатели древесины. Привлекают интересным, необычным рисунком. Капы хорошо выдерживают удары, так как в процессе роста на дереве уплотняются и прессуются. Из недостатков стоит отметить большой вес материала и трудоемкую обработку.

Кожа — природный материал, позволяющая создать уникальную по дизайну рукоятку. Кожа не скользит, не прилипает к руке, легко обрабатывается, устойчива к ударам. Но кожаную рукоятку ножа достаточно сложно отчистить грязи и крови, она быстро истирается, требует дополнительной пропитки защитными составами.

Органическое стекло или акриловая смола помогают создать легкие, но ударопрочные рукоятки. Органическое стекло очень хорошо поддается обработке, полировке. Синтетические материалы устойчивы к низким температурам и химическим веществам, не пропускают ток. Из недостатков отмечают появление со временем трещин на сгибах.

При самостоятельном изготовлении ножей чаще всего используют два типа рукоятки:

- Всадная — в заготовке, в торце, формируется отверстие, в которое закрепляется лезвие ножа (острым хвостом). Всадная рукоятка отличается особой прочностью.

- Накладная рукоятка — идеальное решение для создания ножа с широким лезвием. Накладная рукоятка представляет собой два элемента, которые накладываются на лезвие. Накладная рукоять — хорошее решение для кухонного или складного ножа.

Прежде, чем приступить к изготовлению рукоятки, вырезают заготовку. Проверяют удобно ли она ложится в руку, пропорциональна ли относительно лезвия.

Как сделать всадную рукоятку:

- Подготовленное дерево зачищают от грубых элементов, пропитывают антисептиком.

- Ножовкой выпиливают нужную форму.

- Наждачной бумагой шлифуют деревянную рукоятку, снимая с нее все зазубрины, придавая идеальную гладкость.

- В торце выпиливают отверстие для лезвия ножа. Диаметр и размер отверстия должны соответствовать параметрам лезвия.

- Готовую рукоятку дополнительно обрабатывают льняным маслом.

Как сделать накладную рукоятку:

- Деревянную заготовку, удерживая в тисках, распиливают на две части.

- Каждый элемент по заранее прорисованному эскизу выпиливают ножовкой.

- Предварительно собрав нож, отмечают и выпиливают места крепления.

- Оба элемента рукоятки из дерева шлифуют до идеального состояния наждачной бумагой и покрывают льняным маслом.

Материал для ручки ножа

Обрисовывается контур и сверлятся отверстия

Выпиливаем. Острое лезвие ножа во время работы желательно обернуть тканью или же молярным скотчем.

Критерии выбора способа воронения

Прежде чем приступить к самой процедуре воронения, нужно определиться какой способ будет наиболее эффективным в вашем конкретном случае. Делается это по нескольким критериям.

- Степень изношенности предыдущего воронения. Если большая часть покрытия сохранилась, его можно обновить с помощью щелочного воронения или холодным способом. Если же стерлась более половины покрытия, рекомендуется полностью удалить старый слой и заново провести процедуру обработки.

- Возраст оружия. Старинные образцы обрабатывались методом термического воронения. К сожалению, на сегодняшний день данный способ не востребован из-за длительности процесса. Можно повторить его в домашних условиях с помощью доступных в продаже специальных препаратов, или же обратиться за помощью к мастеру. Здесь есть некоторые правила. Старинное оружие с серебряной пайкой нельзя обрабатывать термически, т.к. соли могут растворить серебро.

- Рациональность того или иного метода воронения в плане затратности. Заворонить дешевый ствол дорогостоящим термическим методом как минимум неразумно.

- Стоимость самих способов воронения. Здесь руководствуются здравым смыслом и дальновидностью. Если сейчас дорогостоящий метод покрытия кажется ненужным, то в будущем такая экономия может вылиться в дорогостоящую реставрацию. Также дешевые методы воронения защитят оружие на непродолжительный период времени, и процедуру нужно будет повторять снова и снова. А если подсчитать себестоимость регулярных мероприятий и одного, но на длительный период, то второй вариант покажется не таким уж и дорогим.

В любом случае, выбор способа зависит от возможностей и предпочтений владельца оружия.

Щелочное воронение стали

Самым простым способом нанесения оксидной пленки на изделия является щелочное воронение. Принцип действия основан на использовании каустической соды и натриевой селитры (используется в качестве удобрения). Оба компонента имеют выраженную щелочную реакцию.

Для обработки детали массой около 900…1000 г нужно иметь:

- 100 г каустической соды (NaOH);

- 30 г натриевой селитры (азотнокислый натрий NaNO₃).

Процесс:

- Растворяют компоненты в 100 мл воды. Если этого количества рабочего раствора недостаточно, то увеличивают количество жидкости, а также пропорционально – каустика и селитры.

- Раствор нагревают до 135…145 ⁰С (растворы солей кипят при температуре выше, чем кипит чистая вода).

- Деталь отмывают с мылом или слабой щелочью от возможных жирных пятен.

- Помещают на 30…35 минут в рабочий раствор, поддерживают высокую температуру. В горячем состоянии скорость образования пленки на поверхности стального предмета будет высокой.

- После завершения процедуры необходимо смыть остатки рабочего раствора.

- Протереть изделие растительным или техническим маслом.

- Потом тщательно протереть предмет ветошью, останется только тонкий слой масляной пленки, которая будет дополнительно защищать готовое изделие.

В результате поверхность металла получит черное с синеватым оттенком покрытие. Оно достаточно прочное, выдерживает небольшие механические воздействия.

Иная щелочная обработка возможна в растворах NaOH и КОН. Готовят раствор, в котором растворяется по 300…400 г каждого компонента. Минимальная концентрация щелочей 700 г на 1 л раствора.

Процедура обработку происходит по технологии, описанной выше. В этом случае получается пленка, у которой синевы несколько больше.

Внимание! Во время щелочной обработки следует поддерживать уровень жидкости таким, чтобы деталь всегда находилась полностью в растворе. Тогда все покрытие получится равномерным.

Основные правила обработки

химическая обработка

химическая обработка

- фарфоровой;

- стеклянной;

- фаянсовой.

Металлические емкости категорически запрещены.

Кроме того, обработка металлических поверхностей предусматривает механическую работу, поэтому нужно всегда использовать защитные средства для глаз и кожных покровов. Воронение должно выполняться в помещении, имеющего систему вентиляции или мощную вытяжку.

Перед тем как начать воронение, поверхность следует качественно и равномерно очистить, полностью убрав с нее следы от жира и грязи. Для этого можно использовать:

- порошкообразную пемзу;

- наждачную бумагу;

- песок мелкозернистого типа.

Перед началом работ рекомендуется ознакомиться со свойствами применяемых реагентов. Жидкость для воронения может иметь в своем составе разнообразные химические элементы, которые способны нанести вред изделию, если их неправильно использовать.

Кроме этого, необходимо следить за тем, чтобы раствор не попал в глаза или кожные покровы, в результате чего можно получить ожог или серьезную травму.

Обработка с помощью химического оксидирования

способность металла окисляться

способность металла окисляться

Предварительный этап заключается в том, что проводят механическую обработку поверхности заготовки и обезжиривают ее. Затем приступают к приготовлению раствора

Очень важно сделать это правильно. Для этого берется фарфоровая емкость определенных размеров. В нее наливают 100 мл обыкновенной воды и добавляют немного азотнокислого натрия и 100 г технической соды

Раствор тщательно перемешивают таким образом, чтобы все компоненты в нем растворились. Образовавшуюся смесь нагревают до температуры 140 градусов и погружают в нее заготовку на полчаса

В нее наливают 100 мл обыкновенной воды и добавляют немного азотнокислого натрия и 100 г технической соды. Раствор тщательно перемешивают таким образом, чтобы все компоненты в нем растворились. Образовавшуюся смесь нагревают до температуры 140 градусов и погружают в нее заготовку на полчаса.

После этого деталь извлекают из раствора, хорошенько промывают дистиллированной водой, высушивают и обильно смазывают машинным маслом с помощью мягкой кисточки таким образом, чтобы слой получился однородным. Металлическая поверхность, обработанная таким образом, приобретает черный цвет с синим оттенком. Если оксидирование было выполнено правильно, с соблюдением всех правил, то металл в результате становится гладким и его не надо будет после этого еще раз полировать.

Применение ржавого лака

в коррозионно-активную химическую среду

в коррозионно-активную химическую среду

Чтобы удалить рыжий налет, применяют щетку с жесткой металлической щетиной, черная окись при этом остается. Такой способ обработки является довольно длительным, но очень эффективным. Сначала выполняют механическую обработку металла, обезжиривают его и помещают в специальный раствор.

Жидкость, которая будет использоваться для воронения по способу ржавого лака, приготавливают в фарфоровых емкостях. Раствор готовится на основе соляной кислоты. Ее вливают в небольшом количестве в приготовленную емкость и смешивают с металлическими опилками, ржавчиной и азотной кислотой. Затем раствор хорошенько перемешивают, чтобы полностью прекратилась химическая реакция, сопровождающаяся выделением газа.

После этого в смесь добавляют воду и водку в равных количествах. Раствор должен некоторое время отстояться, затем его сливают, чтобы устранить окалины и выпавшие в осадок соли. Потом на некоторое время в смесь помещают обрабатываемый металл и ждут, пока он не станет черного цвета, а после этого тщательно промывают под водой.

Другие способы воронения

специальные защитные средства

специальные защитные средства

Кроме того, оксидирование часто выполняется при помощи окрашивания поверхности металла раствором, носящего название «клевер». Такой способ довольно эффективен, если металлическая поверхность имеет незначительную коррозию. В этом случае выполняется окрашивание по максимуму, причем несколько раз.

Если металл испорчен очень сильно, то воронить лучше всего раствором селитры. Для его приготовления необходимо использовать нержавеющую посуду. Берется 1 л воды и небольшое количество натриевой селитры и едкого каустика. Полученная смесь обладает довольно едким резким запахом, поэтому для работы необходимо использовать респиратор. В результате такого воронения металлическая поверхность приобретает красноватый оттенок, имеющего синеватый отлив.

Холодное воронение: особенности, преимущества, недостатки

Довольно часто на вопрос как заворонить сталь в домашних условиях, дается какой-либо вариант именно из холодного способа воронения. Как правило этот метод используется в тех случаях, когда деталь не испытывает на себе сильных механических воздействий. Из названия понятно, что такой процесс воронения стволов в домашних условиях происходит без термического воздействия. На практике применяются различные растворы.

При помощи раствора и кисточки

Существует несколько промышленных вариантов готовых смесей для нанесения их на поверхность металла кисточкой. Это средство для воронения «Ворон 3» отечественного производства, а также широко известное средство для воронения импортная смесь «парижский оксид».

Преимущества видны невооруженным глазом. Это простота процесса, а также то, что жидкость для воронения стали не надо готовить самостоятельно, да и требования по безопасности и условиям проведения процесса минимальны.

Но у этого способа есть и минусы. Весьма сложно проникнуть кисточкой во все «щели» детали при ее сложной конфигурации. Для «гладкости» изделия нужна будет дополнительная полировка. Ну и самое плохое в таком воронении стволов, то, что даже небольшое механическое повреждение будет оставлять след и обработку придется повторять.

Метод погружения

Второй вариант предусматривает погружение для воронения металла детали в раствор. Главным плюсом такого способа является то, что жидкость проникает во «все щели» детали и покрывает ее равномерным защитным слоем. Во-вторых, жидкость не разбрызгивается, как в первом случае при нанесении кисточкой.

Рецепты для холодного нанесения защитной пленки можно взять такие:

- Хлорид железа (FeCl3) – 75 грамм; етанол (этиловый спирт, медицинский спирт C2H5OH) – 30 грамм; сульфат меди (медный купорос, CuSO4 (безводный белого цвета) или же CuSO4*5H2O(синий)), азотная кислота (HNO3) – по 20 грамм.

- Хлорид железа (FeCl3) – 170 грамм; азотная кислота(HNO3) – 13,5 грамм; соляная кислота (HCl) и сульфат меди медный купорос, CuSO4 (безводный белого цвета) или же CuSO4*5H2O(синий)) – по 4 грамма.

Такой метод не подходит для тех, кто пытается узнать, как заворонить нож, поскольку такое покрытие не устойчиво к механическому воздействию и быстро сотрется. Довольно часто проблему как воронить ружье рекомендуют решать при помощи воронения ржавым лаком, как одним из наиболее эффективных и минимальных по затратам способом. Суть метода заключается в обработке детали очень активной коррозионной средой – «ржавым лаком». Эту смесь стоит сначала приготовить.

Рекомендуется делать все под вытяжкой или же на улице с подветренной стороны, чтобы не надышаться очень вредными газами, образующимися в ходе цепи реакций

Вначале в стеклянную (обязательно) посуду помещают 12 грамм соляной кислоты (HCl), а также азотную кислоту (HNO3) в количестве 20 грамм (внимание, смотрим не по объему, а по весу, у кислот различная плотность). В эту емкость со смесью кислот добавляют 30 грамм железной окалины (ржавчины) и 5 грамм железных опилок

Раствор надо оставить на 12 часов и после этого надо отделить получившийся раствор от окалины и солей выпавших в осадок. Теперь для воронения в домашних условиях этим методом следует поместить деталь в раствор и выждать до того момента пока деталь не станет черной. После этого деталь надо промыть водой и щеткой снять красные следы от воздействия раствора. В результате получаем очень неплохой результат химического воронения.

Как и в первом случае (щеточкой), так и во втором (применяя растворы), после проведения всех процедур вороненные детали надо хорошенько вымыть с использованием моющих средств. К сожалению, такой метод не подходит для тех, кто пытается узнать, как заворонить нож, поскольку такое покрытие не устойчиво и быстро сотрется.

![Воронение металла дома [в селитре, клевером, ржавым лаком]](https://labequip.ru/wp-content/uploads/a/8/8/a88d2a11690dcf7028350cb5592d91d9.jpeg)