Устройство конической передачи

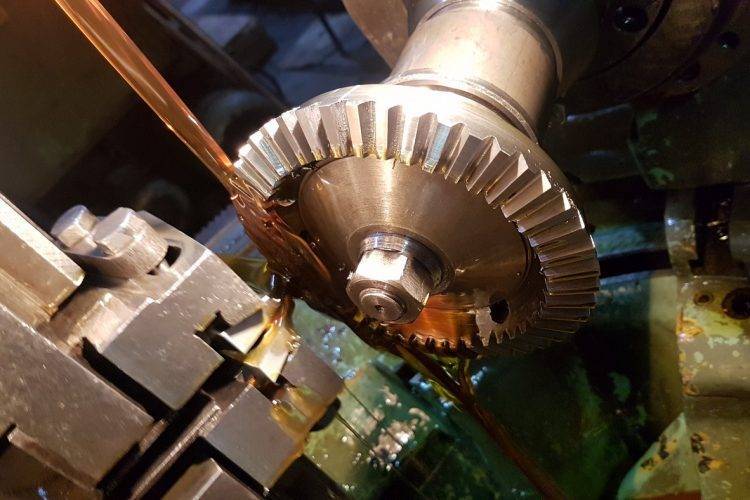

Коническая зубчатая передача представляет собой пару конических шестерен — зубчатых колес, прошедших обработку под заданным углом. После обработки обе шестерни получают изменяемый от основания к вершине диаметр, форму, напоминающую конус, благодаря чему и получили свое название. Зубья шестерен вырезаются на боковой поверхности, при работе конические шестерни сопрягаются боковыми плоскостями. Конические пары в силу особенностей своей конструкции считаются наиболее сложными в изготовлении и сборке. К тому же они имеют не самую высокую несущую способность (например, у конической передачи при прочих равных параметрах она на 15% ниже). Тем не менее в узлах и механизмах, где необходима передача крутящего момента с угловым смещением, альтернативы им нет.

Элемент пары, передающий крутящий момент, называют ведущим (шестерней), а тот, что принимает крутящий момент — зубчатым колесом (ведомым). Результирующий угол изменения направления вращения равен сумме углов обеих конических шестерен. Наиболее часто в машинах и механизмах встречается ортогоническая коническая пара, изменяющая направление вращающего момента под углом 90 градусов (2 х45). Возможности конической передачи не исчерпываются способностью изменять направление оси вращения в широком диапазоне углов. С помощью такой конструкции можно также изменить частоту вращения (число оборотов в минуту) и мощность.

История

Сама по себе идея механической передачи восходит к идее колеса. Применяя систему из двух колёс разного диаметра, можно не только передавать, но и преобразовывать движение. Если ведомым будет большее колесо, то на выходе мы потеряем в скорости, но зато крутящий момент этой передачи увеличится. Эта передача удобна там, где требуется «усилить движение», например, при подъеме тяжестей. Но сцепление между передаточными колесами с гладким ободом недостаточно жесткое, колёса проскальзывают. Поэтому вместо гладких колес начали использовать зубчатые.

В Древнем Египте для орошения земель уже использовались приводимые в действие быками устройства, состоявшие из деревянной зубчатой передачи и колеса с большим числом ковшей.

Вместо зубьев первоначально использовали деревянные цилиндрические или прямоугольные пальцы, которые устанавливали по краю деревянных ободьев.

Изготовленный в I веке до н.э. Антикитерский механизм состоял из десятков металлических зубчатых колес.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Способы изготовления зубчатых колес

В сфере производства сменных зубчатых колес очень важно выбрать наиболее эффективный и точный метод обработки и инструмент для зубчатых колес. Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен

При точении твердых деталей важна хорошая чистовая обработка поверхности

Тщательная подготовка к стадии закалки дает относительно простую операцию точения твердой детали с последующей жесткой обработкой шестерен. При точении твердых деталей важна хорошая чистовая обработка поверхности.

Процесс обработки зубчатых колес существенно изменится из-за электронной мобильности, новой конструкции трансмиссии и необходимости быть одновременно гибким и производительным

Основное внимание будет уделено обычным традиционным зубчатым станкам, и вместо этого нормой станет многозадачная обработка зубчатых деталей

Традиционный метод изготовления большого объема зубчатых колес, а именно фрезерование зубчатых колес, требует станков и инструментов, специфичных для производства зубчатых колес и во многих случаях даже для размера самого зубчатого колеса.

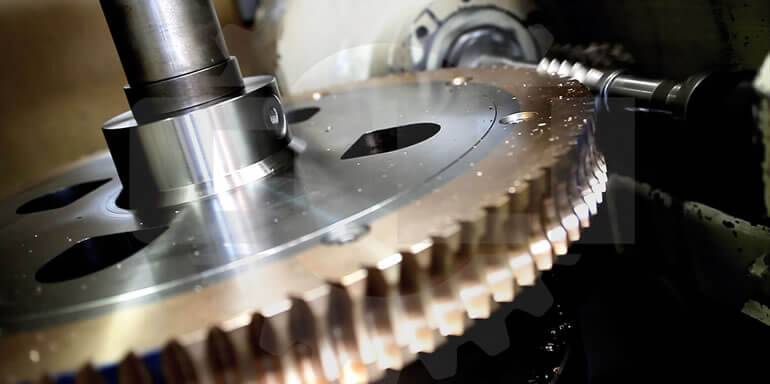

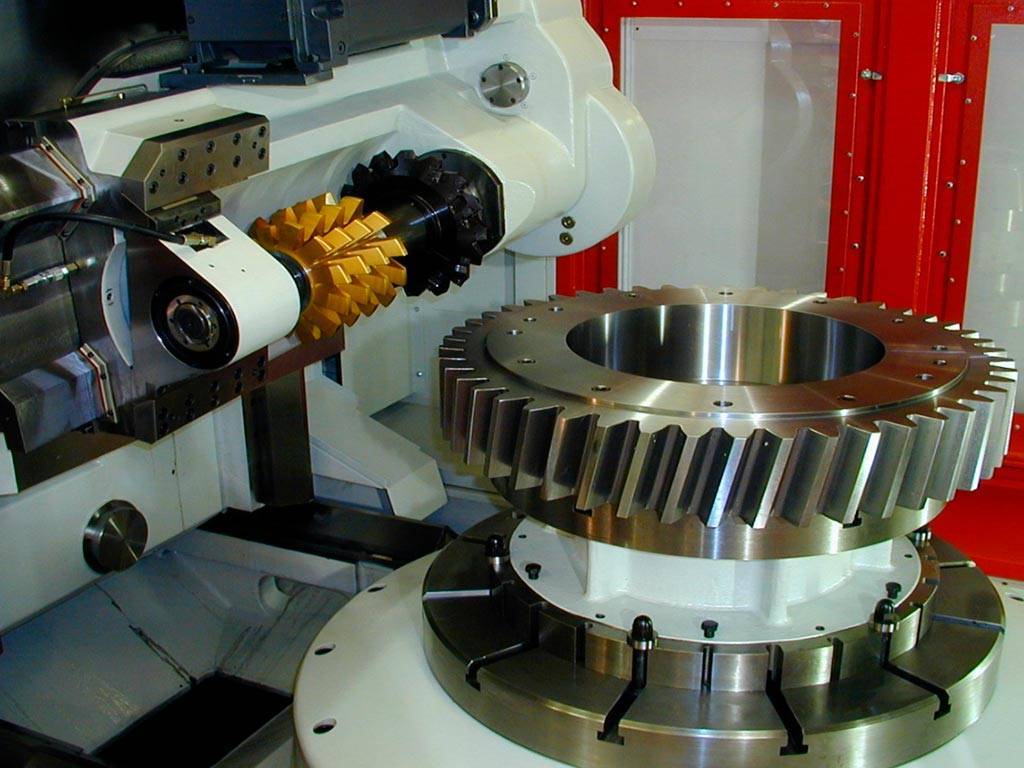

Зубофрезерные работы — это процесс изготовления зубчатых колес, при котором зубья зубчатых колес образуются посредством серии надрезов с помощью косозубого режущего инструмента. Фреза и заготовка шестерни вращаются без остановки, пока не будут срезаны все зубья. Зубофрезерование возможно только для внешних шестерен.

Преимущества:

- Сниженная общая стоимость зубчатого колеса по сравнению с инструментами из быстрорежущей стали.

- Высокая скорость резания.

- Увеличенный срок службы инструмента.

- Никаких дополнительных затрат.

Нарезание

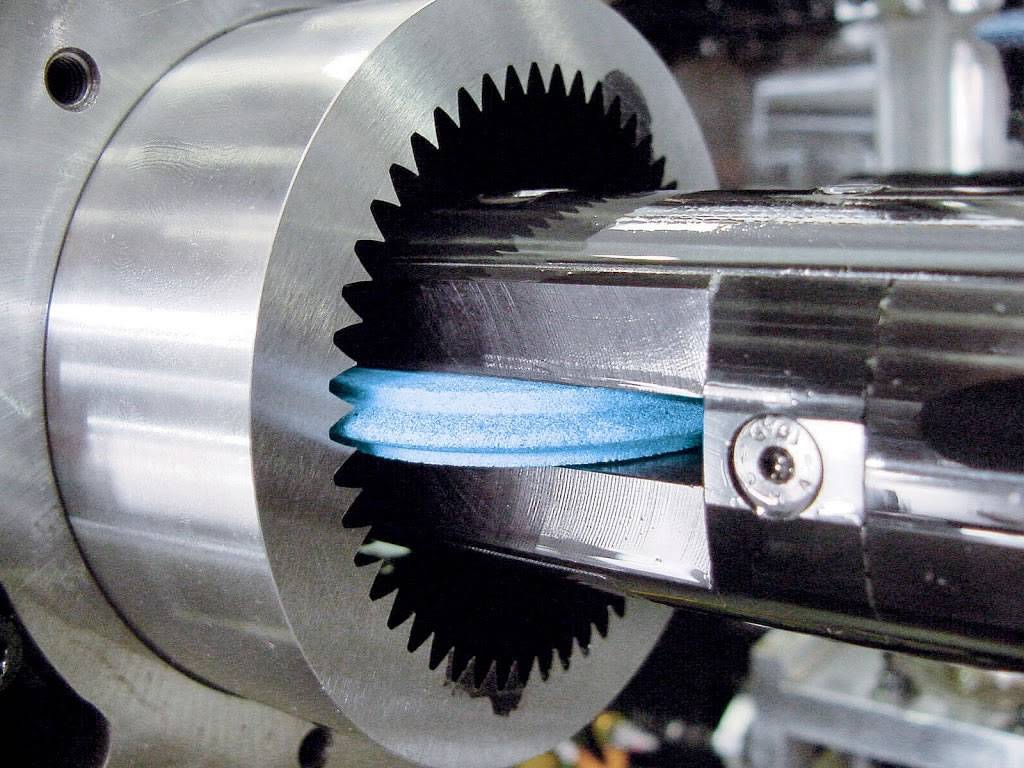

Во время производственного процесса зубчатое колесо нарезается. Это процесс механической обработки для создания зубчатого колеса. Методы нарезания зубчатых колес включают: протяжку, зубофрезеровку, фрезерование, формовку и шлифование.

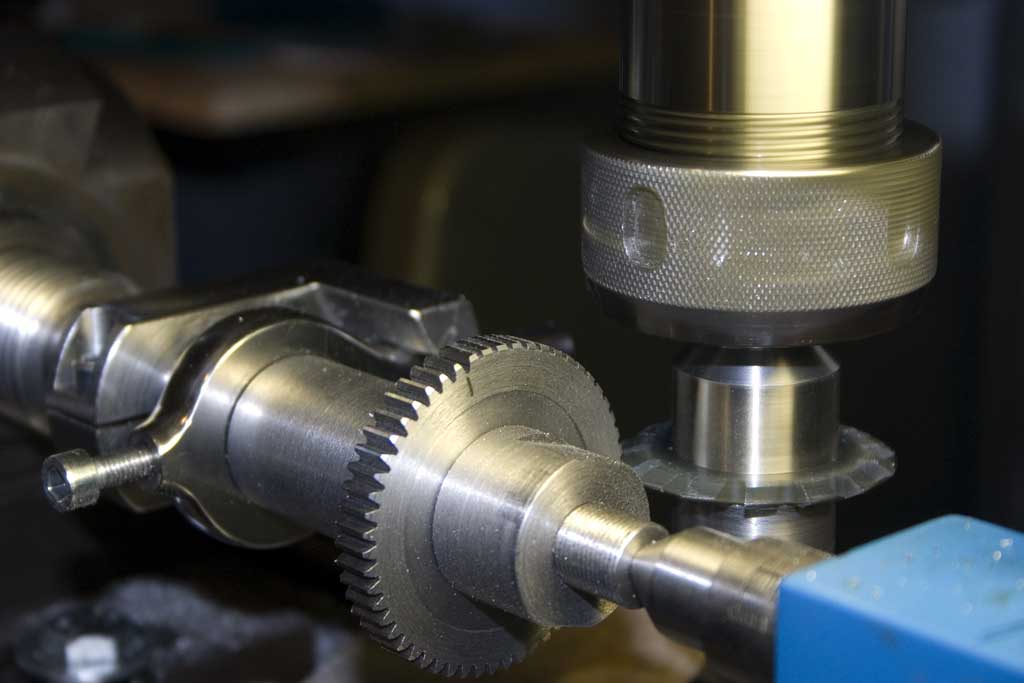

Протяжка в основном используется для изготовления шлицевых или очень больших шестерен. Следующий этап – зубофрезерование. Для этого используется специальное оборудование, называемое фрезерным станком. Этот процесс позволяет производить множество типов зубчатых колес, включая прямозубые, шлицевые, червячные и косозубые.

Другой процесс зубонарезания — это фрезерование, которое является не только одним из начальных процессов, но и одной из самых важных методик. Здесь используется фрезерный станок и фасонная фреза, которая пропускается через заготовку зубчатого колеса, чтобы сформировать зазор между зубьями. Одним из основных преимуществ зубофрезерования является то, что с его помощью можно изготавливать зубчатые колеса практически любого типа.

Наконец, есть процесс чистовой обработки и шлифования, когда нарезанное зубчатое колесо завершается притиркой, стружкой, полировкой, хонингованием или шлифованием.

Точное нарезание позволяет производить высококачественные зубчатые колеса для сельскохозяйственной, автомобильной, производственной и других отраслей.

Накатывание

Это способ создания зубьев колеса пластическим деформированием, который проводится с помощью специального инструмента при взаимном обкатывании его с заготовкой.

Подготовка чертежей

Процесс изготовления начинается с непосредственной подготовки чертежа. В этом случае производство существенно упрощается, существенно повышается точность получаемого изделия. При разработке чертежа указывается следующая информация:

- Диаметр посадочного отверстия. Для шестерен изготавливаются соответствующие валы, которые имеют определенный посадочный диаметр. Этот показатель стандартизирован, выбирается в зависимости от размеров изделия и величины предаваемого усилия.

- Размеры шпонки. Шпоночное отверстие может быть самым различным, размеры выбираются в зависимости от того, какие будут оказываться нагрузки. Стоит учитывать тот момент, что размеры шпонок стандартизированы.

- Модуль. Этот параметр считается наиболее важным, так как ошибочный модуль может снизить эксплуатационные характеристики механизма.

- Наружный и внутренний диаметр, определяющие размер зуба. Стоит учитывать, что этот элемент изделия характеризуется достаточно большим количеством особенностей.

- Угол расположения зуба относительно оси вращения. Выделяют шестерни с прямым и косым расположением зуба.

Изготовление шестерен любых размеров возможно только при применении специальных станков, которые предназначены для решения поставленной задачи.

Технологические задачи при производстве рассматриваемого изделия могут существенно отличаться. Важными моментами можно назвать следующее:

- Точность размеров. Наиболее точными размерами обладает отверстие, которое выступает в качестве посадочного для вала. В большинстве случаев его изготавливают по 7-му квалитету в случае, если к изделию не предъявляются больше требования.

- Точность формы. В большинстве случаев при изготовлении шестерен особые требования к точности формы не предъявляются. Однако, посадочное отверстие должно быть расположено в центральной части изделия, так как даже несущественно смещение может привести к отсутствию возможности использования изделия.

- Точность взаимного расположения. Больше всего требований предъявляется к тому, каким образом зубья и другие конструктивные элементы расположены относительно друг друга. При нарушении геометрической формы есть вероятность появления эффекта биения и других проблем при эксплуатации изделия.

- Твердость рабочей поверхности. Основные требования связаны с твердостью рабочей поверхности. Шестерни постоянно находятся в контакте, сила трения может стать причиной быстрого износа поверхности. Для получения требуемого показателя твердости проводится термическая обработка. Рекомендуемый показатель составляет HRC 45…60 при глубине цементации 1-2 мм. Как показывают проведенные исследования, твердость незакаленной поверхности составляет HB 180-270.

- Выбор подходящего материала также имеет значение. В зависимости от области применения изделия они могут изготавливаться из углеродистых, легированных сталей и пластмассы, в некоторых случаях чугуна. Легированные в сравнении с углеродистыми характеризуются большей прокаливаемостью, а также меньшей склонностью к деформации. Применяемые материал должен характеризоваться однородной структурой, за счет чего существенно повышается прочность после проведения термической обработки. При изготовлении высокоточных изделий проводится чередование механической и термической обработки.

Все основные параметры определяются на момент создания технологической карты. Самостоятельно создать карту достаточно сложно, так как для этого нужно обладать соответствующими навыками и знаниями.

2.1.1 ИСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА И ИХ ПОДГОТОВКА К ПЛАВКЕ

Исходными материалами для доменного производства является руда, флюсы, топливо и огнеупоры.

Железная руда состоит из железосодержащих минералов и пустой породы, в состав которой входят оксиды кремния (кремнезем) SiО2, алюминия (глинозем) А12О3, кальция СаО и магния MgO. Качество руды определяется многими критериями, но, прежде всего, содержанием в ней железа, легкостью восстановления железа из оксидов, составом пустой породы и концентрацией вредных примесей, таких, как фосфор, мышьяк и др.

Для производства чугуна используют следующие руды. Магнитный железняк (магнетит) представляет собой смесь двух оксидов железа – FeO и Fе203, содержит до 70% железа. Его название связано с наличием магнитного оксида FeO. Руда имеет темный цвет, прочная и плотная, а после измельчения легко обогащается методом магнитной сепарации.

Красный железняк (гематит) содержит до 60% железа в виде оксида Fе203. Он менее плотен, чем магнетит, легко измельчается и восстанавливается.

Бурый железняк (гетит) представляет собой водный оксид железа Fе20З. Н20 и содержит еще меньше железа (до 50%). Это относительно рыхлая, легко восстанавливаемая порода. Шпатовый железняк (сидерит) содержит до 40% Fe в виде карбоната FеСО3

Флюсы – это специально вводимые в доменную печь материалы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К первым относится известняк СаСО3 и доломит СаСО3. МgСО3, дающие при разложении оксиды щелочной группы СаО и MgO. Ко вторым относится кремнезем SiО2 – кислотный оксид. Выбор зависит от состава пустой породы. Если пустая порода имеет песчано-глинистый характер (смесь SiО2 и А12О3), то в качестве флюсов применяют известняк или доломит, а если в ней превалируют известковые породы, то флюсом служит песок, что в практике встречается довольно редко.

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс получают путем нагрева до 1000 – 1200 С без доступа воздуха в коксовых батареях особых сортов коксующихся углей. Перед коксованием уголь измельчается в дробилках до частиц размером 2 – 3 мм и обогащается. В процессе выдержки при высоких температурах в течение 15 – 20 часов происходит удаление летучих веществ и спекание угля в пористую массу, которую выгружают из батарей на транспортеры и гасят водой или инертным газом. Для доменного процесса используются куски кокса размером 25 – 200 мм и пористостью около 50%. С ростом пористости растет поверхность контакта топлива с кислородом, в результате чего активизируются процессы горения и повышается температура в рабочем пространстве печи. Кокс должен содержать не менее 80% углерода и возможно меньшее количество серы (2%), золы (12%), влаги (5%) и летучих веществ (1 – 2%).

Огнеупоры служат для сооружения рабочего пространства доменных и других плавильных печей. Они должны обладать термостойкостью, механической прочностью и химической стойкостью по отношению к шлакам. По химическому составу огнеупоры разделяют на кислые, состоящие из кварцитов (динас), основные (доломит, магнезит) и нейтральные (углеродосодержащие). Они поставляются в виде кирпичей, фасонных блоков и крошки. Состав применяемого огнеупора оказывает определяющее влияние на тип флюса, вводимого при плавке

Так, например, при применении кислого огнеупора применять в качестве флюса известняк следует крайне осторожно, так как избыток щелочного оксида в шлаке приведет к быстрому разрушению кислотного оксида огнеупорной кладки

Наибольшее распространение нашли так называемые шамотные огнеупорные материалы, обладающие слабокислыми свойствами и состоящие из смеси кремнезема и глинозема.

Производство редукторов — материалы и технологии

Какая марка стали применяется в редукторах

Очень часто в производстве редукторов реалии очень сильно отличаются от «теории», то есть ГОСТа или ТУ. Это мы сейчас и попробуем обсудить. Сейчас многие считают, что достаточно иметь 2-3 станка и уже можно заняться производством редукторов, однако это далеко не так. Рассмотрим это на примере наиболее распространённых типов редукторов.

- вал-шестерня 1 ступени Сталь 40Х твёрдость 235-270 HB

- вал-шестерня 2 ступени Сталь 45 твёрдость 225-250 HB

- колесо 1 и 2 ступени Сталь 45, 45Л, 55Л твёрдость 170-210 HB

- вал-шестерни Сталь 4ХН, 45Х твёрдость 270 HB

- колесо Сталь 35ХГСЛ, Сталь 45 твёрдость 230-250 HB

что чаще всего выпускают «производители» — все детали Сталь 45 термообработка ТВЧ «на глаз», но учитывая достаточную ширину колёс и шестерен редукторов этих типов, даже такие «модификации» отрабатывают положенный срок.

- шестерни 40ХН2НА твёрдость 269-302 HB

- колёса 40Х твёрдость 241-285 HB

что можно встретить на рынке — все детали Сталь 45, термообработка ТВЧ без каких-либо замеров. Однако и это не так страшно, так как зацепление Новикова допускает и «кустарные» параметры и служит весь гарантийный срок.

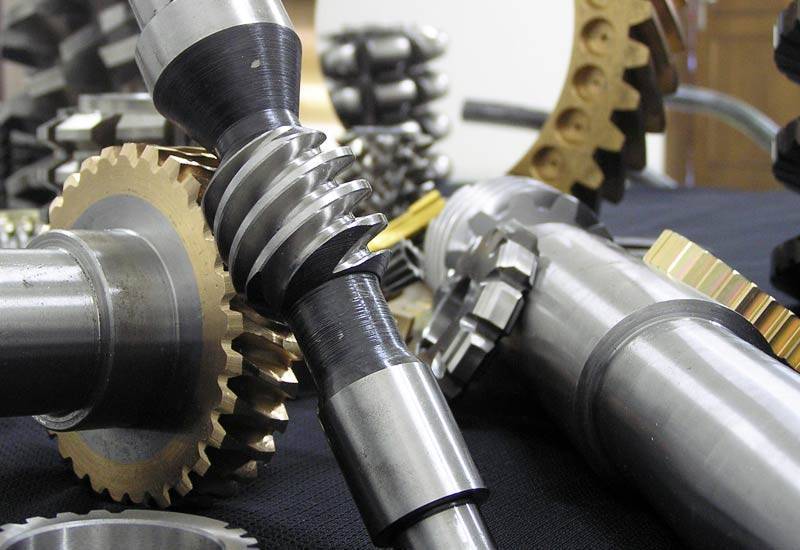

- червяк из легированной стали с последующей цементацией и закалкой, при обязательной шлифовке и полировке твёрдость 58-62 HRC

- венец червячного колеса из оловянно-фосфористой бронзы

Можем купить такие экземпляры — червяк, прошедший только токарную обработку, и венец из чугуна. Такой редуктор не отслужит и недели.

И, наконец, самый интересный и распространённый пример. Редукторы типа 1Ц2У (Ц2У), по ГОСТу:

все валы-шестерни и шестерни низкоуглеродистая сталь 25ХГМ твёрдость 56 HRC, получаемая путём цементации с закалкой или азотированием, но чаще всего «производители» предлагают Сталь 45 с неопределённой закалкой ТВЧ или просто объёмной. При такой термообработке в шестернях возникают дополнительные напряжения и зуб просто выкрашивается. Срок службы такого редуктора невелик.

Источник

Изготовление конических зубчатых колес

Главными элементами конической передачи являются зубчатые колеса — ведущее и ведомое. Они изготавливаются, преимущественно, из стали на специализированных станках с использованием нескольких технологических процессов.

Материалы и технологии

Ведущая шестерня должна иметь более высокую прочность, поэтому при изготовлении конических пар для зубчатых колес могут использоваться различные марки стали и разные методы химико-термической и термической обработки. Если для изготовления шестерни используется легированная сталь, она может быть подвергнута поверхностному уплотнению методами цианирования, цементации или азотирования. Зубчатые колеса из углеродистой стали подвергаются поверхностной закалке.

Расчеты и степени точности

В конической паре шестерен зубчатое колесо изначально характеризуется модулем (длина делительной окружности, приходящаяся на один зуб) и числом зубьев. Диаметры впадин и выступов определяют по таблице. Расчету подлежат параметры зуба (толщина, высота и длина) и его элементов — ножки и головки, а также делительный диаметр. Используется коэффициент ширины зубчатого венца, определяется угол наклона косых зубьев. В расчет также принимаются угол профиля, коэффициенты перекрытия и смещения, линии зацепления.

Для конических зубчатых колес приняты четыре степени точности из 12-ти существующих, каждая из которых определяется скоростью передаваемого вращения. Значения разрешенных круговых скоростей следующие:

- не более 3 м/с для девятой степени;

- от 3 до 7 м/с для восьмой степени;

- 7-10 м/с для седьмой;

- до 20 м/с до 6 степени включительно.

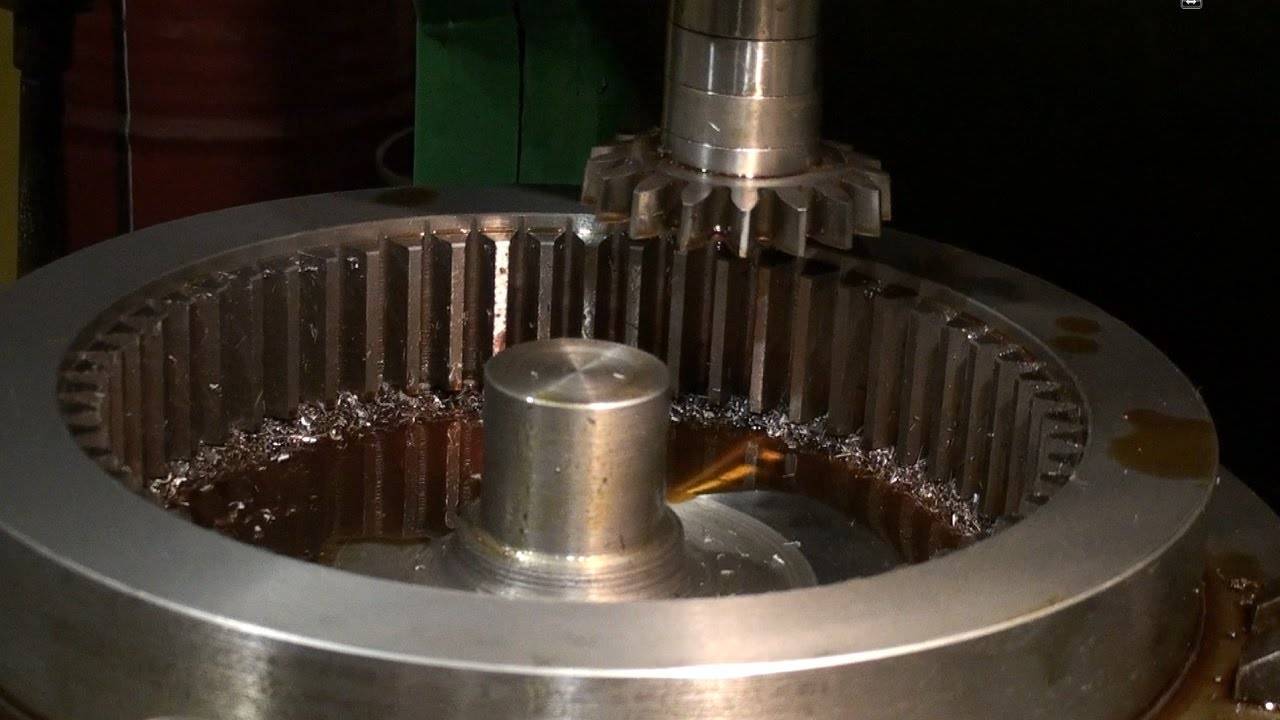

Методы изготовления

Операции фрезерования и прорезки зубьев не позволяют достичь требуемой точности, поэтому их обычно дополняют обкаткой. Обкатка представляет собой способ обработки зубчатого колеса, при котором припуск на его боковых поверхностях срезается режущими кромками инструмента непосредственно в процессе главного движения резания заготовки. После обкатки пара помещается на специальный стенд, где производится притирка конических зубчатых колес. И, наконец, финальным этапом является процесс закалки зубьев.

В настоящее время оснащение современных металлообрабатывающих предприятий позволяет изготавливать конические пары любых размеров, видов и технологических профилей. Качество готовой продукции проверяется как визуально, так и в лабораторных условиях с применением передовых методов диагностики и сканирования.

Технологический процесс

Процесс изготовления шестерни на крупных производственных линиях максимально автоматизирован. Классический техпроцесс характеризуется следующими особенностями:

- Для начала определяются основные параметры изделия, к примеру, число зубьев, модуль и степень точности геометрических размеров.

- Следующий этап заключается в проведении заготовительной процедуры. Чаще всего проводится штамповка при использовании горизонтально-ковочной машины.

- Для повышения эксплуатационных характеристик выполняется нормализация. Подобная термическая обработка позволяет снизить напряжения внутри материала.

- Токарно-винторезная процедура позволяет получить заготовку требующихся размеров. Для этого выполняется точение поверхности и расточка фасок.

- После механической обработки прямозубых шестерен выполняется повторно нормализация.

- Заготовка подвергается зубофрезерной обработке. Для этого применяется полуавтомат 5306К или другое подобное оборудование.

- Следующий шаг заключается в слесарной обработке. Технологический процесс определяет появление заусенец и других дефектов, которые устраняются при применении полуавтомата 5525. На линиях с низкой производительностью зачистка проводится ручным методом.

- После получения зубьев выполняется термическая обработка, для чего часто применяется установка ТВЧ. Закалка позволяет существенно повысить твердость поверхности и ее износостойкость.

- Шлифование поверхности. Для получения поверхности требуемого качества выполняется шлифовка. Есть довольно больше количество различного оборудования, которое подходит для шлифования самых различных поверхностей.

- Большое распространение получили насадные шестерни. Они устанавливаются на валу, могут быть больших и малых размеров. Фиксация насадного варианта исполнения проводится за счет шпонки. Получить шпоночный паз можно при применении долбежного станка.

- Зубошлифование также проводится при применении специальных станков.

https://youtube.com/watch?v=KbjmqvPM-1c

В заключение отметим, что процедура зубофрезервания достаточно сложна, предусматривает применение специального оборудования.

Текст

лц 52320 ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Сова СоветскихСоциалистическими Реснублик ,(61) Дополнительное к авт. свид-ву(22) Заявлено 19.03.74 (21) 2006733/25-2 Е 6 И 1 рисоединением заявкиГасударственный комитат Совета Министров СССР,76. Бюллетень16 53) УДЫ, 621,833(088,8) ло делам изобретени н открытий(72) Автор изобретеш А. Ф, Бушманов Алтайский политехнический институт им. И. И. Ползуно(54) Ц 1 ЕВРОИиАЯ ЗУБЧАТАЯ ПЕРЕДА 1 А переда ед- реИзобретение относится к зубчатыам. Известна шевронная зубчатая передача, содержащая ведущий и ведомый валы на опорах и по два полушеврона, установленные на каждом из валов.Спаривание полушевронов производится путем свободного перемещения одного из них по цилиндрической поверхности вала, проведения технологической фиксации взаимного,положения полушеврона и вала с последующей разборкой и дообработкой, осуществляемой на радиально-сверлильном станке, и проведения операции окончательной сборки. Недостатком указанной шевронной зубчатой передачи является трудоемкость технологической операции ее сборки.Цель изобретения — регулирование бокового зазора в зацеплении зубьев. 20Это достигается тем, что один из полушевронов установлен на валу при помощи винтового шлицевого соединения, имеющето одинаковый осевой шаг и нааравление с винтовой линией зуба полушеврона, а передача снаб кена дистанционным кольцом, установленным на валу и ограничивающим осевое перемещение указанно 1 го полу 1 шеврона, и крепежным элементом, поджимающим этот полушеврон к дистанционному кольцу. Число винтовых шли цев на полушевроне на единицу больше или меньше числа зуоьев полушеврона.На чертеже схематично изображена пр лагаемая шевронная зубчатая передача с гулируемым зазором на ведущем валу.Шевронная зубчатая передача содержит ведущий 1 и ведомый 2 валы, полушсвроны 3 и 4, установленные на ведущем валу 1, и полушевроны 5 и 6, установленные на веломом валу 2, Ведущий вал 1 установлен на опорах 7, 8, а ведомый вал 2 — на опорах 9, 1 О. Полушевроч 4 и вал 1 соединяются посредством винтовых шлицев 11. На ведущем валу установлено дистанционное кольцо 12, в которое упирается полушеврон 4, закропляемый гайкой 13.Сборка шевронной зубчатой передачи производится следующим образом.Полушевроны 5 и 6 на ведомом валу 2 устанавливаются жестко. Первый пол шеврон 3 на ведущем валу 1 также устанавливается жестко, например, с помощью шпоночного соединения. За счет осевого перемещения ведущего вала 1 с установленным на нем полушевроном 3 обеспечивается определенный зазор в зацеплении полушевронов 3 и 5. Второй полушеврон 4 вводится в зацепление с полушевроном 6 путем ввинчивания на винтовых шлицах 11. Положение полушеврона 4 определяется из условия равенства боковых зазоЗаказ 1415/2 Изд,1350 Тираж 1134 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий 113035, Москва, Ж.35, Раушская наб., д, 4/5Типография, пр. Сапунова, 2 3ров в зацеплениях полушевронов 3, 5 и 4, 6, и фиксируется дистанционным кольцом 12 и гайкой 13, Геометрические параметры винтовых шлицев 11 определяются из условия обеспечения нормального контактирования зубьев полушевронов 4 и 6 по известным зависимостям. При этом выбор числа винтовых шлицев 11, отличающегося на единицу от числа зубьев полушеврона 4, обеспечивает минимальный угол поворота полушеврона 4 при вго установке. Фор мул а из о бр етения1. Шевронная зубчатая передача, содержащая ведущий и ведомый валы на опорах и по два полушеврона, установленные на каждом из валов, отличающаяся тем, что, сцелью регулирования бокового зазора в зацеплении зубьев, один из полушевронов установлен на валу при помощи винтового шлицево 5 го соединения имеющего одинаковый осевойшаг и направление с винтовой линией ,зубаполушеврона, а передача снабжена дистанционным,кольцом, установленным на валу иограничивающим осевое перемещение указан 10 ного полушеврона, и крепежным элементом,поджимающим этот полушеврон к дистанционному кольцу.2. Зубчатая передача по а, 1, отличающ а я с я тем, что число винтовых шлицев на15 полушевроне на единицу больше или меньшечисла зубьев полушеврона,

Смотреть

Процесс изготовления

Приступим к самому процессу. Берем части расколотой шестеренки и склеиваем секундным клеем.

Все технические полости в ней заполняем пластилином, чтобы проще было отливать деталь.

Затем высыпаем в кастрюлю желатин и разбавляем его глицерином. Растапливаем на водной бане до однородной массы. Когда желатин готов, помещаем деталь в небольшую емкость и заливаем получившейся массой.

Даем некоторое время на застывание. Далее делаем небольшие надрезы, чтобы извлечь шестерню. Первая форма готова.

Теперь необходимо расплавить воск и отлить из него деталь.

Когда деталь готова обязательно сравните ее размер с исходной.

У нас вышла чуть меньше, чем должна быть. Вопрос был решен оконным уплотнителем. Нужно наклеить его на зубья шестерни и срезать лишнее.

Дальше повторяем предыдущие шаги. Плавим желатиновую форму и опять заливаем деталь, извлекаем ее и заливаем воск. Теперь получилось точно по размеру.

Следующим шагом разводим гипс и в металлической емкости и заливаем им деталь из воска. Даем гипсу застыть и прокаливаем емкость в горне, чтобы убрать из нее воск.

Мы пробовали выплавить воск из гипса в духовке, но до конца это сделать не получилось, что плохо сказалось на качестве конечной детали.

Когда гипсовая форма готова, плавим алюминий в горне.

Расплавленный метал заливаем в гипс, охлаждаем в воде и получаем готовую деталь.

В целом выглядит неплохо, но требует небольших доработок.

Для этого достаточно напильника и ножовки по металлу.

Токарный станок облегчит обработку, но его наличие не обязательно.

Все что осталось сделать после обработки детали, это установить шестерню на свое место.

Не забывайте смазывать движущиеся и трущиеся детали механизма. Так они прослужат намного дольше.

Важный момент! При заливке металла в гипсовую форму будьте предельно осторожны. Если гипс высох не до конца, то при сильном разогреве от заливаемого металла вода начнет быстро испаряться. Это приведет к тому, что форма начнет «плеваться» паром и мелкими капельками раскаленного метала.