Назначение оборудования

Основным назначением ленточнопильных станков является распил пиломатериалов. Они нашли широкое применение в быту и промышленности, благодаря следующим преимуществам:

- Станки способны осуществлять точный распил заготовок толщиной не более 0,4 м.

- В процессе эксплуатации ленточных пил образуется минимальное количество отходов.

- В результате обработки деревянного бруска ленточнопильным станком получается чистый рез, не требующий дополнительного шлифования.

- Распиловочный станок по дереву можно применять при криволинейном пилении.

- Ленточнопильные агрегаты занимает небольшое количество пространства, поэтому их можно легко установить в домашних мастерских.

- Приборы не издают громких звуков. Поэтому они не доставляют дискомфорта оператору. Невысокий уровень шума ленточных пил позволяет использовать их в помещениях с плохой шумоизоляцией.

Существуют следующие типы ленточнопильных станков по назначению:

- Бытовые: используются в домашних мастерских. Они отличаются небольшими габаритами. Бытовые станки устанавливаются на специализированные верстаки или подставки. Приборы крепятся при помощи шурупов.

- Полупрофессиональные: предназначены для распила брусков, имеющих толщину до 0,2 м. Они устанавливаются в домашних мастерских и в небольших деревообрабатывающих цехах.

- Профессиональные: применяются на крупных производствах. Они являются напольными приборами и отличаются большим весом. Эти станки способны обрабатывать заготовки толщиной более 0,3 м.

Ленточнопильные станки используются при производстве пилопродукции: досок, древесно-волокнистых и древесно-стружечных плит, щитов и иных листовых материалов. Эти устройства применяются в столярных мастерских, в деревообрабатывающих цехах и на мебельных фабриках.

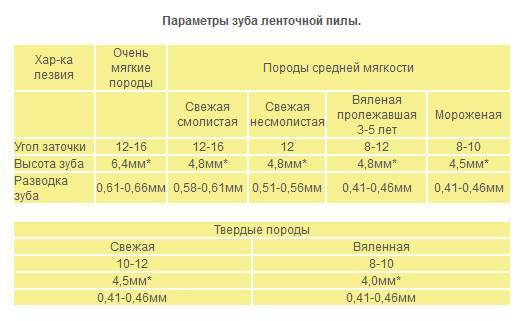

Характеристика зубьев инструмента

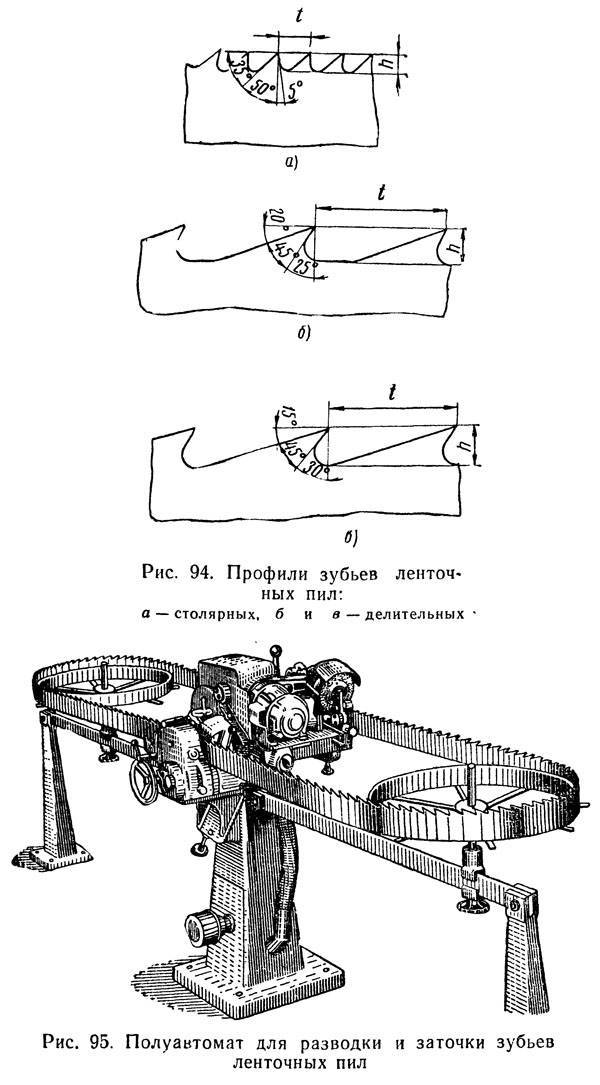

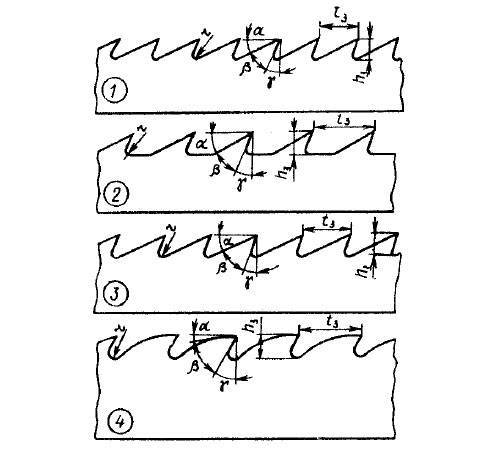

На подобных инструментах, в зависимости от характеристик материалов, которые будут обрабатываться, могут применяться разные формы зубьев. К примеру, для работы с деревом используются устройства со:

- столярными;

- делительными зубьями.

Форма и другие параметры данных элементов различны в зависимости от вида и подвида зубьев. Под каким углом необходимо проводить точение определяет производитель. Данный параметр зависит от большого количества факторов. Однако есть одна общая тенденция: чем мягче материал – тем большим должен быть угол затачивания, и наоборот.

Ленту, предназначенную для разрезки металлических изделий, оснащают одним из двух видов зубьев:

- стандартными;

- с «положительным передним углом».

Направление резки

Все эти нюансы необходимо учитывать при точении. Как показывает статистика, в восьмидесяти – девяноста процентах случаев именно неправильная заточка является причиной разрыва ленты.

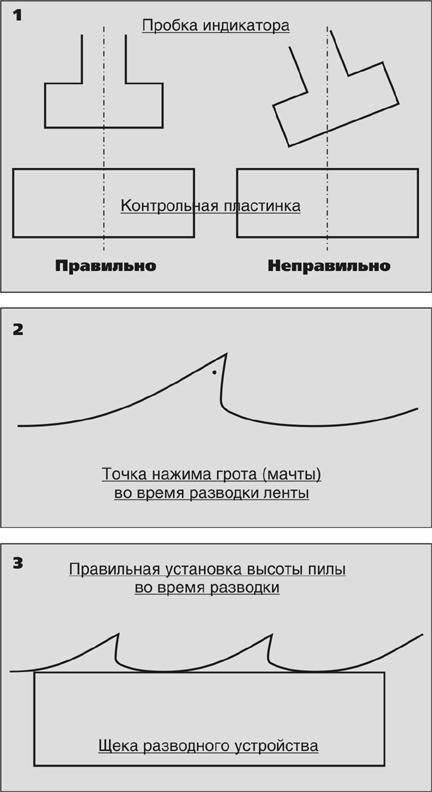

Разводка

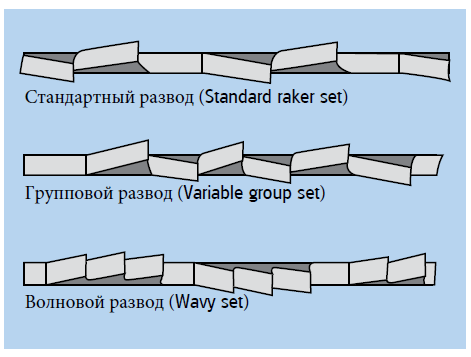

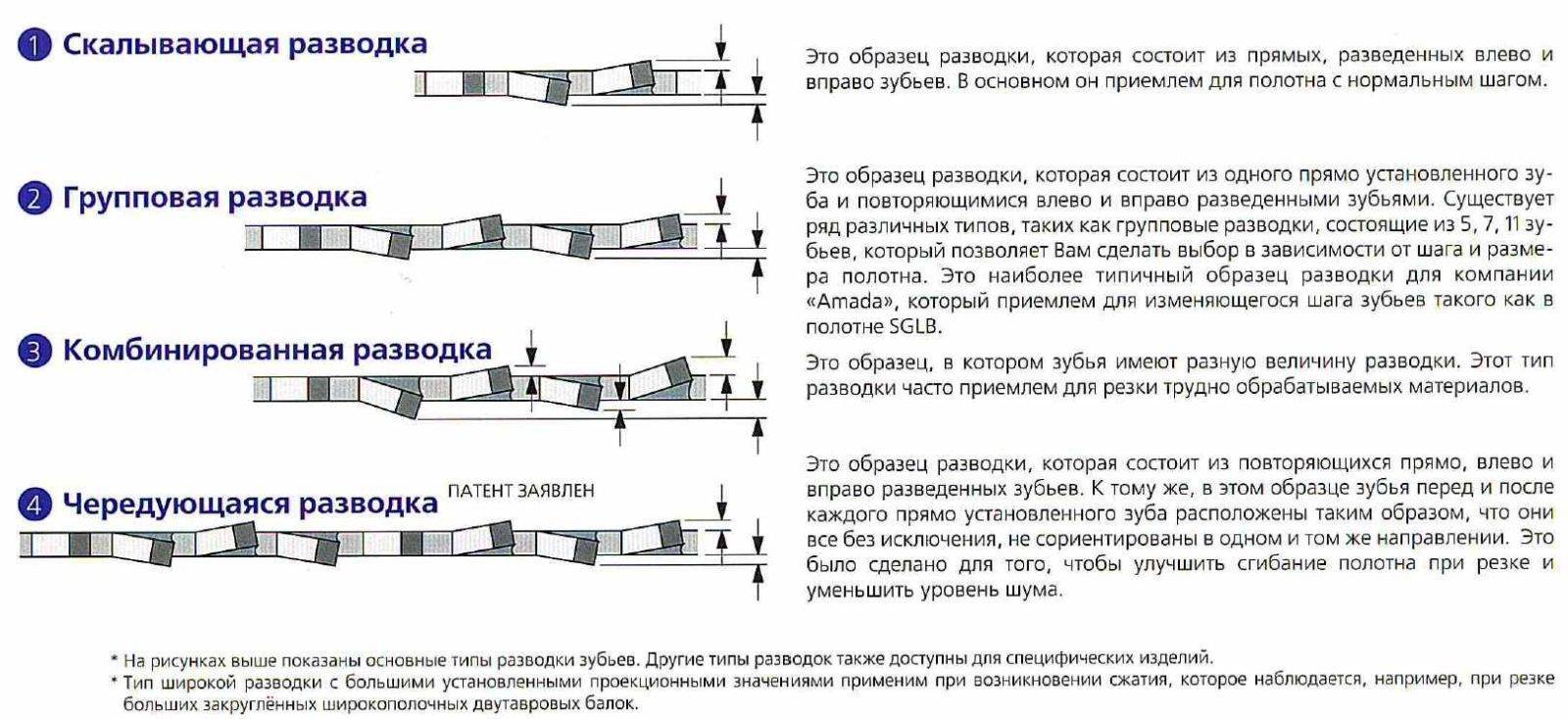

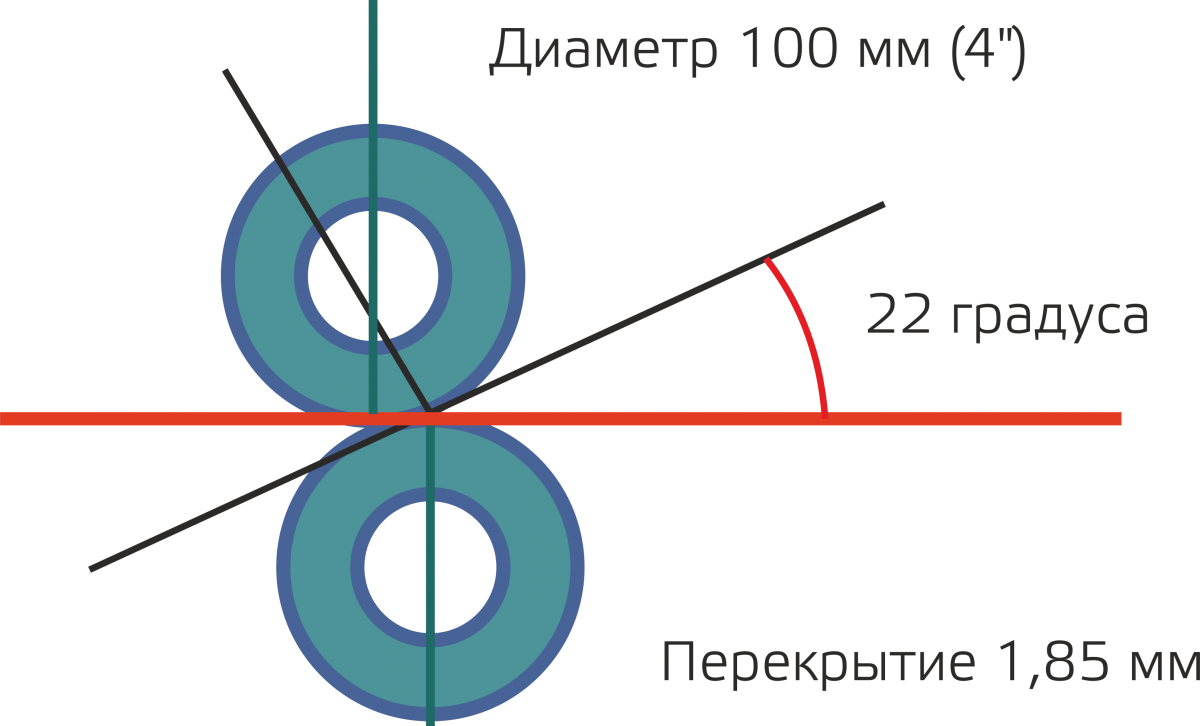

Разводка предшествует точению. Если при заточке ленточных пил своими руками пропустить данный этап, можно не надеяться на удачный результат. Суть разводки заключается в отгибе зубьев в стороны. Данная процедура снизит трение полотна и предотвратит его сжатие. Проводить процедуру можно одним из трех способов:

- зачищающая разводка. Каждый третий зуб полотна оставляется в начальном положении. Другие отгибаются. Способ используется для обслуживания изделий, которые обрабатывают материалы повышенной твердости;

- классическая. Зубья поочередно отгибаются в правую и левую стороны;

- волнистая. Данный вид разводки является наиболее сложным. При ее применении предусматривается отгиб каждого отдельного зуба под определенным градусом. Причем градус этот индивидуален для каждого элемента.

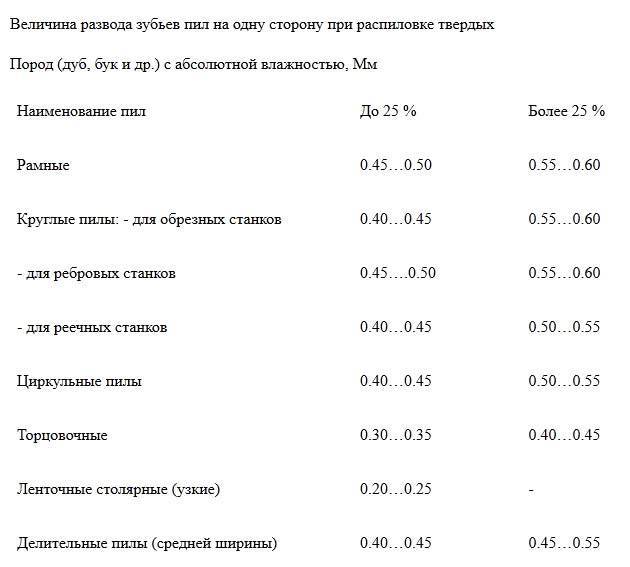

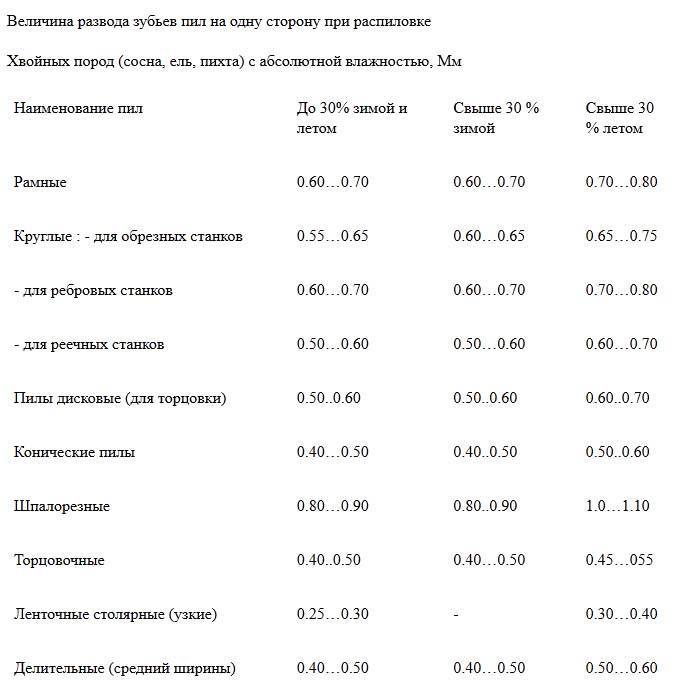

Обычно производитель изделия указывает рекомендуемые параметры разводки. Диапазон допустимого отгиба варьируется в пределах от 0,3 до 0,7 миллиметров. Для осуществления операции необходимо иметь специальный разводной инструмент.

Заточка

Затачивание может производиться при помощи специального точильного станка, или без него. Для проведения данной процедуры не требуется обладать особыми навыками, хотя у лиц без опыта могут возникнуть определенные трудности. Выделяют два вида заточки:

- полнопрофильная заточка ленточных пил по дереву;

- заточка граней зубьев.

В первом случае не обойтись без специального станка, оснащенного эльборовым кругом. Круг подбирается индивидуально на основании формы изделия. Инструмент для заточки пронзает межзубовые впадины ленты, захватывая поверхности соседних зубьев. Качество такой обработки достаточно высокое. Однако придется приобретать большое количество кругов, обладающих разными характеристиками.

Грани можно затачивать вручную, без специального станка. Однако можно использовать и предназначенные для этого агрегаты. Для ручной заточки необходим гравер или надфиль. Качество обработки на станке выше, однако, как и в предыдущем случае, придется обзавестись большим количеством точильных кругов.

Точильные станки

Агрегаты, предназначенные для полнопрофильного точения, функционируют в автоматическом режиме. Движение толкателя и двигателя с кругом синхронизировано. Задача толкателя – перемещение ленты на шаг после заточки каждой выемки. Проблемой подобных станков является узость их применения. Для пил разных профилей необходимо иметь разные агрегаты.

Существуют также станки, которые затачиваются передние, задние поверхности зубьев, или обе стороны одновременно. Заточные круги – плоские круги, при изготовлении которых используется определенный абразив:

- электрокорунд;

- эльбор;

- алмазное напыление.

Материал для изготовления ленточных пил

Ленточная пила для древесины изготавливается из инструментальной стали твердостью 45 HRC, а для металла в основу берут стали В2Ф, 9ХФ ,C75, Uddeholm UHB 15 и др, для углеродистых сталей в основе режущего инструмента инструментальная сталь, при этом, проводится закалка зубьев для которой используются токи высокой частоты.

Хотелось бы отметить, что для нарезки металла можно использовать и биметаллическую пилу, которая после закалки обладает твердостью 65-69 HRC.

Разобравшись немного с материалами, из которых изготавливают ленточные пилы, плавно перейдем к зубьям режущего инструмента и их заточке.

Формы режущей части и угол заточки лезвия

Геометрия режущих элементов ленточных пил может варьироваться, что напрямую зависит от материала, предназначенного для распиливания. Деревообрабатывающие станки часто оснащены специальными пилами, с помощью которых можно выполнять:

- Плотник;

- Пиленые бревна и балки;

- Использовать на разделительных пилах.

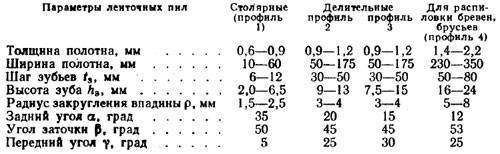

Угол заточки четко определяется производителем инструмента. При использовании массива дерева угол граблей будет как можно меньше. Ленточные пилы по металлу оснащены пильными полотнами различной формы, что напрямую зависит от металла, используемого для распиловки. Если необходимо резать тонкостенные металлы и при этом иметь тонкую стружку, угол наклона граблей в течение которой будет равен нулю, то используется стандартная резка. Угол заточки может быть разным. Это напрямую зависит от структуры устройства.

Зуб с положительным передним углом имеет те пилы, которые широко используются для распиливания металла с толстыми стенками. Шаг лезвия, которое используется для распиловки тонкого металла, довольно мал. Чтобы резать толстостенный металл, необходимо использовать устройства, которые имеют большое количество картин. В некоторых случаях оборудование имеет переменный шаг, что устраняет резонансный эффект. Изменение расстояния между зубами напрямую зависит от определенной группы.

Установка ленточной пилорамы.

Перед установкой ленточной пилорамы необходимо подготовить площадку. Площадку надо выбрать на твердом и горизонтальном месте с перепадами не более 3 см. Лучше всего пилораму устанавливать на бетонную подушку толщиной не менее 10см и по окончании установки закрепить станину пилорамы анкерными болтами диаметром 24мм и больше. Перед установкой ленточной пилорамы необходимо подготовить площадку. Площадку надо выбрать на твердом и горизонтальном месте с перепадами не более 3 см. Лучше всего пилораму устанавливать на бетонную подушку толщиной не менее 10см и по окончании установки закрепить станину пилорамы анкерными болтами диаметром 24мм и больше. Для выставления станины ленточной пилорамы по горизонтали предназначены регулировочные болты, которые расположены в углах половин станины. Остальные болты, которыми станина опирается на поверхность площадки, — опорные. Опорные болты выкручиваются по окончании установки и проверки уровня. Если поверхность площадки мягкая, надо подложить под регулировочные болты металлические пластины толщиной не меньше 10мм. Первый этап установки ленточной пилорамы достаточно простой. Станина пилорамы состоит из двух половин, которые надо стянуть между собой болтами. При стыковке и стягивании половин направляющие рельсы должны совпасть и между ними не должно быть зазоров! После чего отметьте места для сверления под анкерные болты. Сдвиньте станину ленточной пилорамы, просверлите отверстия и верните станину на место, совместив крепёжные отверстия на станине с отверстиями в бетоне. Если требуется, подложите под регулировочные болты металлические пластины. Можно приступать к следующему этапу установки ленточной пилорамы: выставлению станины по горизонтали. При установке станины ленточной пилорамы по горизонтали лучше всего использовать гидроуровень. Гидроуровень — это гибкий прозрачный шланг длиной на пару метров больше длины станины и диаметром от 15мм. Если не смогли найти прозрачный шланг, то концы шланга вставьте прозрачные гильзы с делениями, можно использовать медицинские шприцы подходящего диаметра. В шланге с водой не должно быть пузырьков воздуха, иначе трудно будет выравнивать, практически невозможно. При перемещении с гидроуровнем зажимайте/затыкайте торцы шланга пальцами, чтобы не проливать воду, но в момент измерения торцы должны быть открытыми. Сначала гидроуровнем определяем, какой из торцов станины ленточной пилорамы находиться выше, затем какой из краев торца выше. Относительно этого, самого высокого угла станины и будем выравнивать. Выравнивание надо делать только по верхнему краю направляющей. Для удобства, поперек станины, в месте стыка, можно положить ровный брусок или строительный уровень, по нижней грани которого и выставляем уровень. Итак, самый ответственный этап установки ленточной пилорамы пройден. Проверьте стыки направляющих. Выкручиванием опустите опорные болты до поверхности площадки, при необходимости подкладывая металлические пластины. Опорные болты лучше выкрутить рукой до упора, выкручивая ключом, есть опасность приподнять станину в месте опорного болта, и нарушить горизонтальный уровень. При выставлении уровней следите за тем, чтобы шланг гидроуровня не нахлестывался на станину. Например, если при диагональной проверке углов шланг положить по периметру, может не хватить длины шланга. В этом случае протащите шланг под станиной ленточной пилорамы, при выставлении уровней, шланг не должен лежать на станине. Устанавливаем на свои места упоры и зажимы бревна. Перед установкой пильной каретки необходимо очистить от консервации направляющие. Направляющие перед покраской смазываются литолом, и краску удалить будет не трудно. Если этого не сделать, то нанесенная поверх литола пленка краски, под давлением каретки разрушится, будет налипать на ролики каретки и мешать передвижению каретки по направляющим. Устанавливаем пильную каретку, роликами на направляющие и проверяем плавность хода по направляющим.

Формы режущей части и угол заточки

Виды профилей ленточных пил

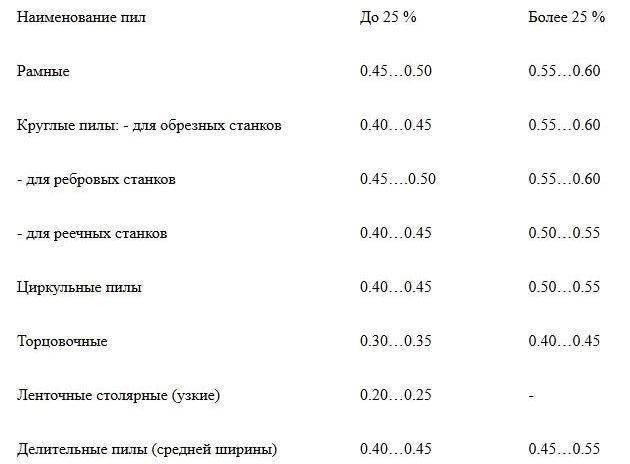

На первом этапе определяется тип ленточной пилы. Главным показателем является форма зубьев. В зависимости от этого параметра они разделяются на делительные, столярные или предназначенные для распиловки бревен. Изначальную геометрию и угол разводки определяет производитель. Эти данные рекомендуется узнавать еще на этапе закупки комплектующих. Они нужны для определения параметров станка.

Для твердых видов древесины значение переднего угла должно быть минимальным. Это обеспечивает оптимальный контакт материала обработки с металлом. Если же планируется обработка мягких сортов – для увеличения скорости обработки можно использовать модели с большим значением переднего угла.

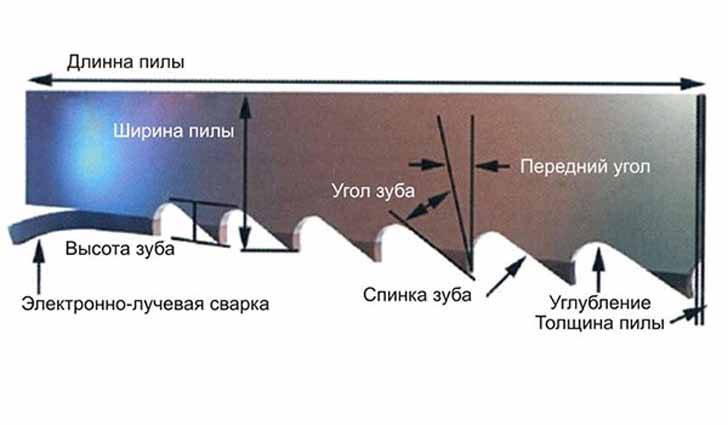

Определяющими параметрами для самостоятельного обновления режущей кромки являются:

- шаг зуба. Это расстояние между режущими элементами конструкции. Часто встречающиеся значения – 19, 22 и 25 мм;

- высота зуба. Величина от его основания до вершины;

- угол. Главное значение, которое необходимо знать для формирования режущей плоскости. Для столярных моделей он составляет 35°. В делительных пилах угол равен от 18° до 22°. В конструкциях для обработки бруса – 10°-15°;

- развод. Определяет отклонение зуба от общей плоскости полотна.

С целью устранения резонанса в некоторых видах режущих инструментов делают переменный шаг расположения зубьев. Это не влияет на ручную заточку, но требует тщательной установки параметров во время автоматизированной.

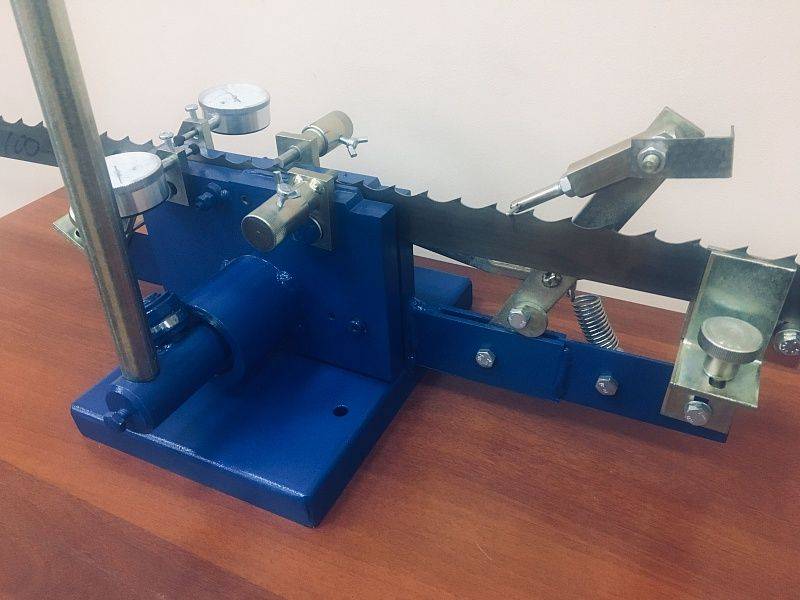

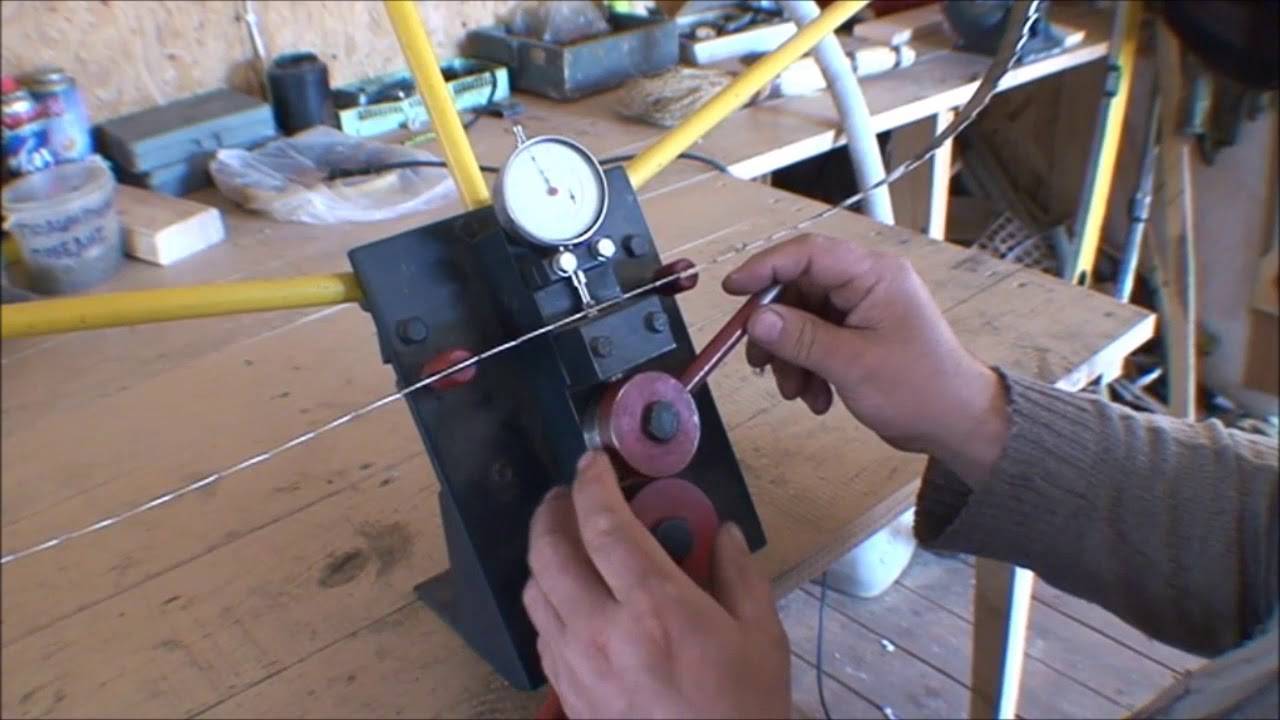

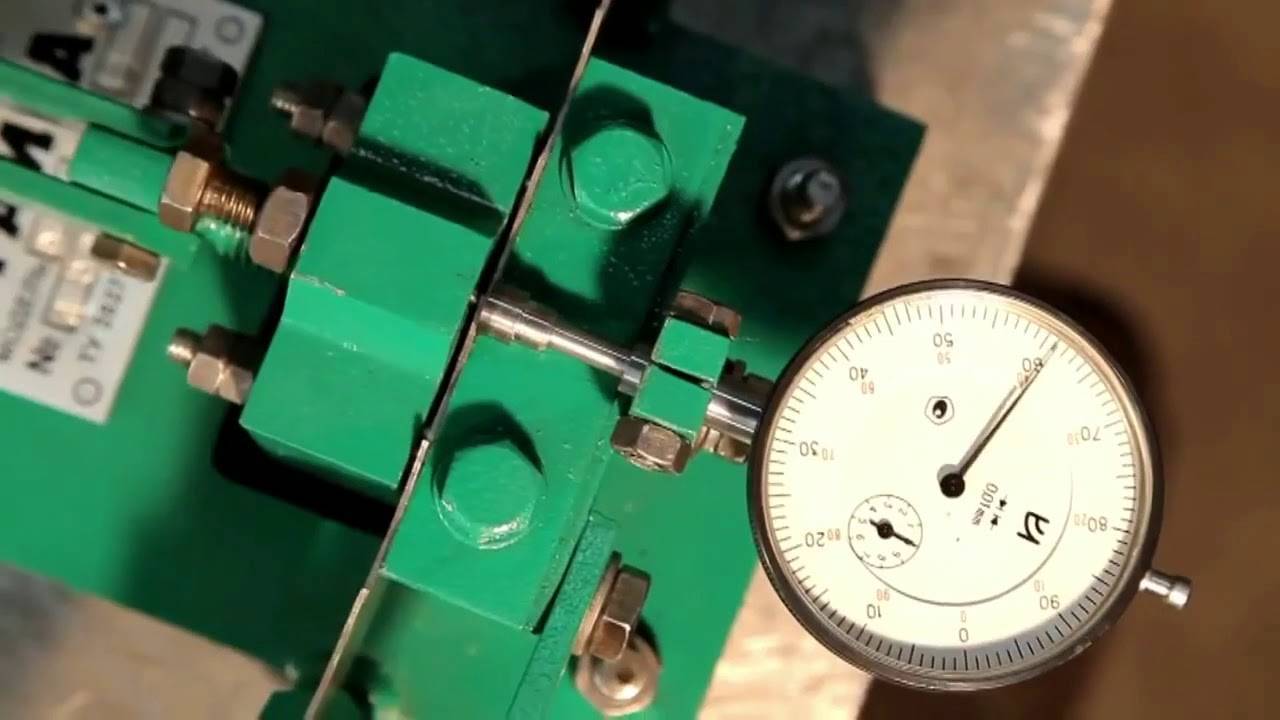

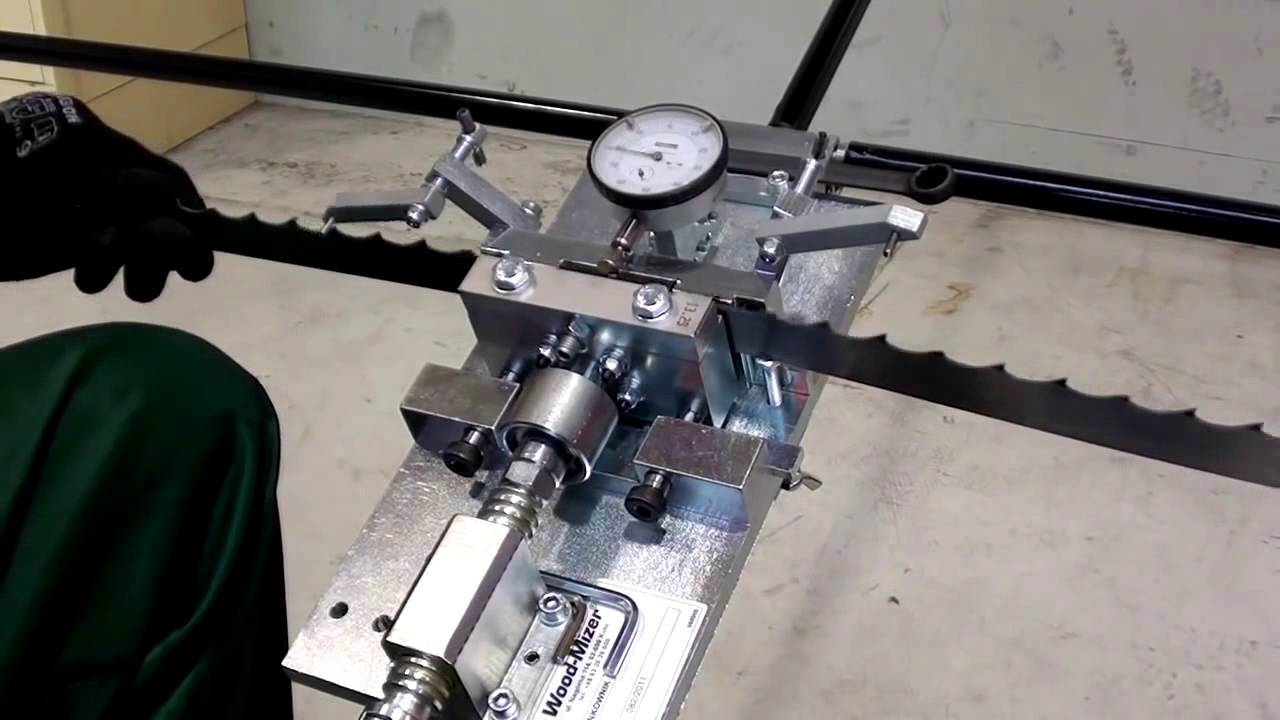

Приспособления для развода

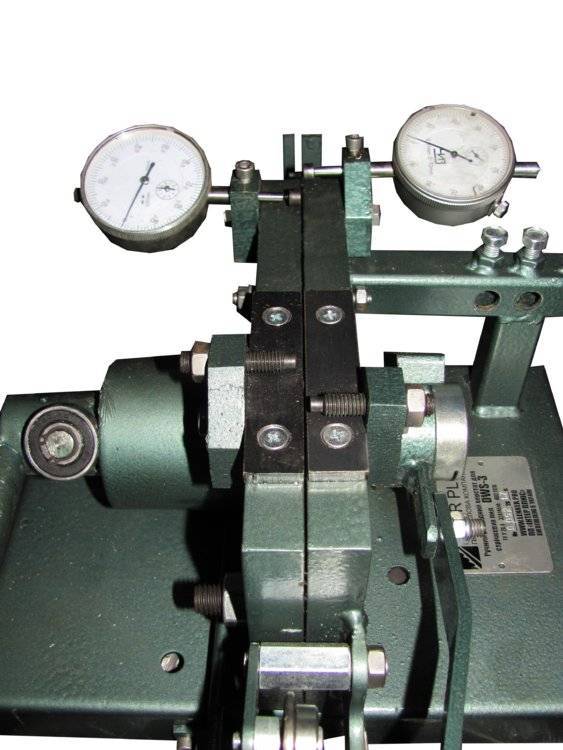

Для развода существуют специальные разводные приспособления, отличающиеся большим разнообразием и функциональными возможностями. Сегодня многие специалисты по достоинству оценивают устройство для разводки пил «КЕДР» за его надежность, простоту и удобство в работе, а также невысокую цену.

Он представляет собой станок ручного применения, который обеспечивает точность разводки в 5 мкм. Станок снабжен специальными поддерживающими стойками для облегчения его применения. Наличие на станке индикатора часового типа максимально повышает точность разводки.

Тщательно продуманная конструкция разводного устройства «КЕДР» обеспечивает производительное и эффективное использование всего ресурса пилы, заданной производителем. Его можно легко настроить под необходимые параметры развода для обеспечения оптимальной ширины распила. В результате можно обойтись меньшей мощностью двигателя, т. к. снижаются силы трения при пилении.

Этот разводной станок легко и просто обеспечивает разводку, при которой сопротивление пилению минимально.

Каждая из пород дерева имеет характерную жесткость. В зависимости от этой характеристики, шаг зубьев пилы должен различаться. Для жестких пород шаг должен быть меньше.

Несмотря на явные преимущества данного станка над другими устройствами аналогичного назначения, он обладает доступной ценой, что также способствует все большему его признанию на просторах России.

Станок для разводки ленточных пил «КЕДР» обладает следующими техническими характеристиками:

- габаритными размерами – 28,5х12,1х36 см;

- шириной пил для развода – до 5 см;

- шагом разводимых пил – 2,2 см;

- весом – 5,2 кг.

Напомним и о более простых устройствах для развода пил-ножовок. Их применение для ленточных пил сопряжено с низкой точностью и большой трудоемкостью. Их использование оправдано только в случае отсутствия специальных устройств.

Разводка

Ленточное пиление позволяет работать с материалом большого диаметра.

Возможность пилить материал большого диаметра это второй существенный плюс ленточного пиления. Но если первое преимущество вытекает из особенностей режущего инструмента в виде ленточной пилы, то второй плюс это фактор ленточного пиления как процесса в целом.

Дело в том, что человечество пока еще не придумало как использовать на практике дисковые пилы диаметром значительно превышающем 1,000 мм. При попытке выйти за этот размер дисковой пилы при пилении происходят процессы делающие пиление сначала слишком дорогим (стоимость пилы, конструкция станка, толщина пропила), а производство нерентабельным, а затем и просто невозможным.

Таким образом с точки зрения размеров обрабатываемых материалов, читай возможности распилить бревно на брус и доски, дисковое пиление ограничено диаметром в 450 ÷ 550 мм. Конечно большая часть промышленно перерабатываемой древесины не превышает эти предельные размеры, тем не менее стволы в 1,000 мм встречаются на практике довольно часто.

Ленточное же пиление позволяет разнести шкивы, удерживающие ленточную пилу на расстояние позволяющее пилить метровые стволы. Конечно, ленточнопильный станок или точнее уже ленточная пилорама подобной конструкции так же получается не дешевой. Но стоимость ленточной пилорамы, способной переработать ствол толщиной 1,000 мм, все равно будет дешевле или сопоставима со стоимостью дискового станка с пилой 1000-1200 мм.

Как развести ленточную пилу

Ленточная пила на ленточнопильном станке — это замкнутая гибкая стальная лента, по одному краю которой расположены зубья. Разводной станок для ленточных пил поможет правильно выполнить разводку зубьев, что обеспечит эффективную работу и долговечность пилы.

Разводка зубьев преследует цель создания зазора для свободного движения пилы в пропиле. Она заключается в подборе баланса:

- создание уменьшения трения (перегрева) пилы при движении ее в пропиле и увеличение срока службы полотна;

- пропил должен быть при этом не широким чрезмерно, чтобы влияние на мощность двигателя было минимальным;

- рационально подобранное расстояние позволит уменьшить отходы (опилки), которые напрямую зависят от ширины пропила.

Величина разводки ленточных пил зависит от размеров заготовки, вида металла, его прочностных характеристик. При разрезании сплошного металла больших размеров заготовки применяется чередование узкой и широкой разводки зубьев, чтобы избежать эффекта защемления пилы.

Таким образом, правильно выполненный развод на ленточной пиле — залог успешного, качественного и эффективного распила заготовки, а значит — получение элементов, отвечающих высоким требованиям.

Принцип работы разводных станков

Разводной станок для ленточных пил может быть:

- однорычажным;

- двухрычажным;

- выполнять разводку одновременно на два зуба;

- ручным;

- полуавтоматом;

- автоматом.

Также имеются приспособления, с помощью которых можно контролировать и разводить ленточные пилы. Их устанавливают и крепят на рабочем столе.

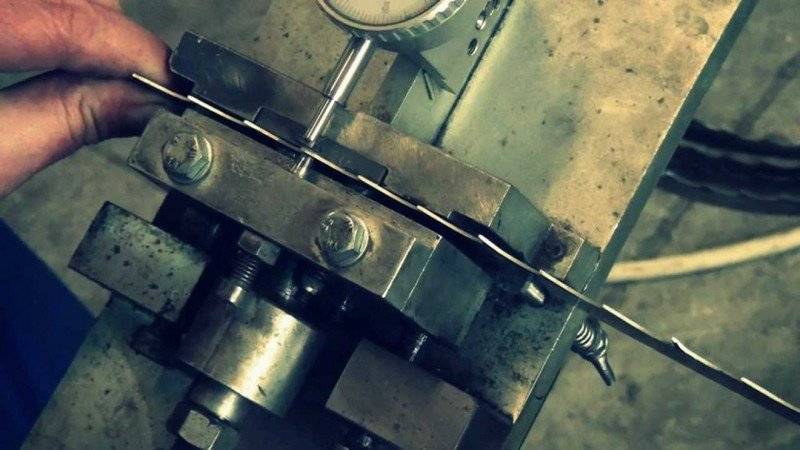

Станок для разводки ленточных пил, к какому бы виду он не относился, преследует одну конечную цель — отогнуть зубья пилы на определенное расстояние. Для установки этого расстояния используется индикатор, который помещается в нужное положение в начале работы и фиксируется.

Ручные станки обеспечивают индивидуальное разведение каждого отдельного зуба при помощи толкателя. Отводится зуб на величину большую, чем требуется, а при возврате толкателя зуб отпружинивает на несколько значений назад. Поэтому выполняется 2-3 нажатия, что способствует более мягкому и предотвращающему поломки изгибу. При этом для правильной разводки зубья захватываются на 2/3 высоты.

https://youtube.com/watch?v=b0O7dKV9RX8

При автоматическом режиме разводки на станках лента пилы устанавливается на штанги, которые регулируются в зависимости от ее длины. Затем задаются параметры: количество зубьев, величина развода. Автомат производит сам подачу и отсчет зубьев, обеспечивает работу толкателя и остановку при обработке заданного количества зубцов.

Есть возможность остановки устройства в любой точке и проведение замера развода. Разводомер показывает результат выполнения работы станком-автоматом. Возможен развод как каждого отдельного зубца, так и ускоренный режим, который позволяет одновременно толкателям воздействовать на два зуба в противоположных направлениях. Зажим пилы в станке при помощи центральной пластины обеспечивает точный результат.

Обилие видов, постоянное совершенствование и автоматизация разводных станков для ленточных пил позволяют им выполнять работу с высокой степенью точности. Это обеспечит получение продукции прекрасного качества, которая будет реализовываться на рынке по более высоким ценам.

Конструкция ленточной пилы

Станок с ленточной пилой

Ленточная пила относится к разряду режущих инструментов и является неотъемлемой частью специализированного оборудования по обработке древесины. Она представляет собой замкнутую ленту, на внешней кромке которой расположены зубья.

Для изготовления применяются специальные сорта стали – 9ХФ, Б2Ф или С75. В процессе производства зубья подвергаются обработке высокочастотными токами. Это увеличивает их твердость. Именно этот факт влияет на развод режущих кромок и ремонтопригодность. Нередко при изготовлении применяют несколько типов стали. Основная лента изготавливается из пружинной, а режущая часть – из стали с большим содержанием вольфрама или кобальта.

Особенности применения ленточных пил для дерева:

- требования к древесине. Чем она тверже – тем быстрее затупится лезвие;

- условия установки. Обязательно соблюдается показатель натяжения. Если он будет меньше требуемого – произойдет обвисание. При сильном натяжении увеличится вероятность поломки полотна;

- периодическая заточка. Для этого потребуется специальный станок.

Выполнение последнего пункта позволит увеличить срок службы ленточной конструкции. Однако сделать заточку самостоятельно проблематично – необходимо подобрать правильную разводку, соблюсти угол обработки лезвий.

Материал пил

Ленточные пилы изготавливают из разных материалов — в зависимости от того, для резки какого материала они предназначаются.

Пилы для дерева производят из инструментальной легированной стали, имеющей твердость 40-45 HRC. Отечественные производители используют стали 9ХФ, В2Ф (для ленточных пил по металлу) и др., зарубежные — свои стали (C75, Uddeholm UHB 15 и пр.). При закалке зубьев таких пил токами высокой частоты они могут приобретать твердость до 64 HRC и выше.

Закаленные зубья ленточной пилы

Пилы для резки углеродистых сталей и цветных металлов небольшой толщины также изготавливают из инструментальной стали с обязательной закалкой зубьев токами высокой частоты. Однако чаще для резки металла используют биметаллические пилы, у которых полотно изготовлено из пружинной стали, а полоска, на которой нарезаются зубья, из быстрорежущей стали с высоким содержанием вольфрама и кобальта. После закалки она приобретает твердость до 65-69 HRC. Быстрорежущую сталь приваривают к основанию пилы электронным лучом.

Изготовление биметаллической ленточной пилы

Биметаллические пилы способны резать толстый металл из инструментальных, нержавеющих, жаростойких и других сталей, сплавов титана и прочих металлов.

Биметаллическая ленточная пила

Зубья с большей износостойкостью получают наплавляя их стеллитом (сплавом на основе хрома и кобальта с добавками вольфрама и/или молибдена) или припаивая к ним пластинки из твердых сплавов. Такие пилы превосходят по своим режущим способностям биметаллические. Их используют для резки стекловолокна, автопокрышек, кабелей, армированных пластмасс, жаропрочных сплавов, графита, газобетона, кирпичей и прочих трудно поддающихся обработке резанием материалов.

Ленточная пила с твердосплавными зубьями

Это интересно: Заклепочник для резьбовых заклепок — классификация, виды, использование

Признаки правильно разведенной пилы

О правильности развода можно судить по содержимому распила, заполненного смесью, 2/3 которой представляют опилки и 1/3– воздух. На практике это проявляется в том, что пила с правильной разведкой эвакуирует из распила более 4/5 объема древесной мелочи.

При очень большой разводке в распиле нарастает объем воздуха и при этом ухудшается удаление отходов. При малом разводе зубьев доска покрывается слоем из плотно спрессованных горячих опилок.

При слишком большом разводе пиление будет с рывками, при малом – станет волнообразным. Считаем нелишним напомнить еще раз, что разводится только верхняя часть зуба, чтобы пиление происходило только острым уголком у самой вершины зуба. Перед разводом пила точится с минимумом съема металла, буквально ограничивается зачисткой заусенцев.

Подготовка к работе

В процессе эксплуатации пилорама требует настройки, проверки всех ее важных узлов. Наиболее значимая часть устройства – ленточные пилы.

Перед началом работы необходимо:

Перед началом работы следует убедиться в исправности пилорамы

Перед началом работы следует убедиться в исправности пилорамы

- Проверить, надежно ли закреплены детали и резьбовые соединения.

- Смазать трущиеся поверхности.

- Проверить надежность заземления.

- Включить электродвигатель на холостом ходу, проверить, как двигается лента.

- Проверить установку ленточной пилы, отрегулировав при необходимости.

- Чтобы уменьшить стрелу прогиба пильной ленты, передвинуть левый ролик на 5–10 см от боковых границ дерева.

- Приподнять ленточную пилу над бревном и проверить ее обратный ход.

- Проверить крепление защитных кожухов пилы, зубчатой передачи, клиноремонтной передачи.

Характерные особенности

Для ленточных пил характерны три отличительные черты. Изготавливаются они только из особых сортов инструментальной стали, что обеспечивает высокие показатели прочности и износоустойчивости зубьев. Российские производители обычно используют стали категорий 9ХФ и В2Ф, иностранные компании отдают предпочтение серии С75. В любом случае твёрдость материала должна быть не ниже 45 HRS.

Ширина реза полотна ленточной пилы намного уже, чем у дисковых аналогов. Как упоминалось выше, это является основополагающим фактором при обработке ценных пород дерева и деловой древесины.

Пилы способны без проблем справиться с заготовками любой длины и диаметра. При этом правильно заточенная ленточная пила обеспечивает высокую производительность производства.

Нужно уточнить, что надёжность замкнутых пил объясняется неоднородностью материала, который используется для изготовления полотна.

В частности, тело пильного инструмента обычно выполнено из пружинной стали, обладающей невероятной устойчивостью к растяжению и динамическим нагрузкам. На изготовление режущей кромки идут сорта стали с высоким содержанием вольфрама и кобальта. Отдельные части полотна свариваются между собой высокочастотными токами. Инструменты, изготовленные по такой технологии, могут использоваться для распиловки металла.

Выделяют два основных способа заточки ленточной пилы.

1 способ

Именуется как полнопрофильная заточка. Производиться на автоматическом станке, что сразу же обозначает, что заточка будет качественной. Принцип заточки основан на прохождении всей межзубовой впадины с соответствующими поверхностями соседних зубьев в одно движение эльборовым кругом, который подбирают по форме непосредственно. Из этого следует, что угловатые формы у основания зубьев мы не получим. Это просто исключено.

Часто применяются круги, абразив которого могут составить – электрокорунд, эльбор или алмазное напыление.

Пожалуй, единственный существенный минус этого способа это то, что для разнопрофильных пил нужны различные круги.

2 способ

Характеризуется заточкой граней зубьев. Может осуществляться используя станок, тогда идет опять подборка круга. Ручная же обработка производится гравером или на обычном станке с соблюдением техники безопасности, либо используя надфиль (его суть – произвести несколько движений по передней или задней поверхности зубьев)

Чтобы заточить ленточную пилу своими руками, необходимо:

- – исключить сильный нажим круга;

- – обеспечить равномерный съем металла по профилю зуба;

- – обеспечить сохранность высоты, а также, профиля зуба;

- – контролировать отсутствие заусенцев;

- – использовать охлаждающую жидкость.

При наличии зазубрин на поверхности зуба, пила будет быстро затупляться

Поэтому важно иметь гладкую поверхность зубьев. Также необходимо, чтобы радиус у основания зуба сохранялся

Это нужно для предотвращения возникновения трещин и разрыва полотна.

Пилу следует точить, как только появляется заметное усилие для перемещения ее в древесине. Большинство деревообработчиков с удовольствием тодточат инструмент, но могут и обратиться к профессионалу, если требуется развод зубьев. Делать развод следует через 4-5 заточек или если пила “уходит” от намечеиноzо направления из-за неправильною развода. Зубья, закаленные электрическим способом, ручной заточке не подлежат, а затупленные сменные полотна для тонкой работы просто выбрасываются.

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты

Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Как заточить ножовку по дереву? Как точить ручную пилу?

Это не так сложно, как кажется на первый взгляд. Ну, может быть, в первый раз это может быть не так аккуратно, как вы хотите. И геометрия зуба может не совпадать, и развод не то же самое. Но не отчаивайтесь. Опыт может научить вас точить зубы ножовкой практически не глядя.

Поместите файл параллельно плоскости старой точилки. Прижатие к зубу под одним углом и в то же время немного вниз, чтобы отрезать лезвие, иначе угол зуба с каждой заточкой будет больше. Передайте файл односторонним нажатием (обычно это «от вас»). Не перетаскивайте файл обратно на поверхность зуба, резко «снизу вверх»

Пройдя одну сторону, полностью перейдите на другую.

Отточите все как можно удобнее для кого-то. В тисе, на коленях.

У меня было это. Доска имеет ширину двадцать сантиметров и длину около 120 сантиметров. Кусок доски такой же ширины и длины около тридцати сантиметров был прибит к нему сверху. Два гвоздя прибиты поперек этого края в середине. Один конец облицовки стороной, обращенной к более крупной доске, был прочесан, так что под ним вел широкий клин. Вставьте ножовку сверху, между досками, чтобы торчали зубы, а снизу вбиваем клин. Верхний край подвижной доски прижимает ножовку к нижнему неподвижному. Мы кладем всю конструкцию на край стола одним концом, а другой на пол, под углом, ставим стул сверху. Это очень удобно сидеть рядом и точить.