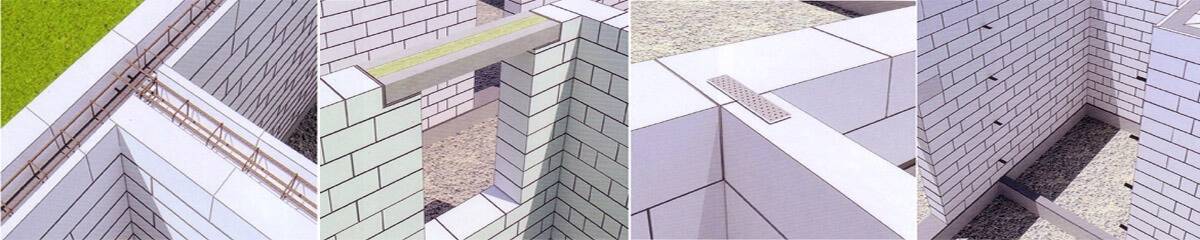

Этапы возведения перегородки

Процесс строительства перегородок из газобетонных блоков состоит из нескольких этапов:

Подготовка – необходимо купить не только сам материал, но и сухой клей, инструменты. Выбрать способ крепления перегородки к несущим стенам;

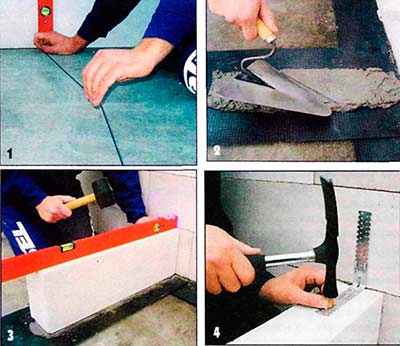

Разметка – контур будущей перегородки прочерчивается на полу, потолке, стенах уровнем;

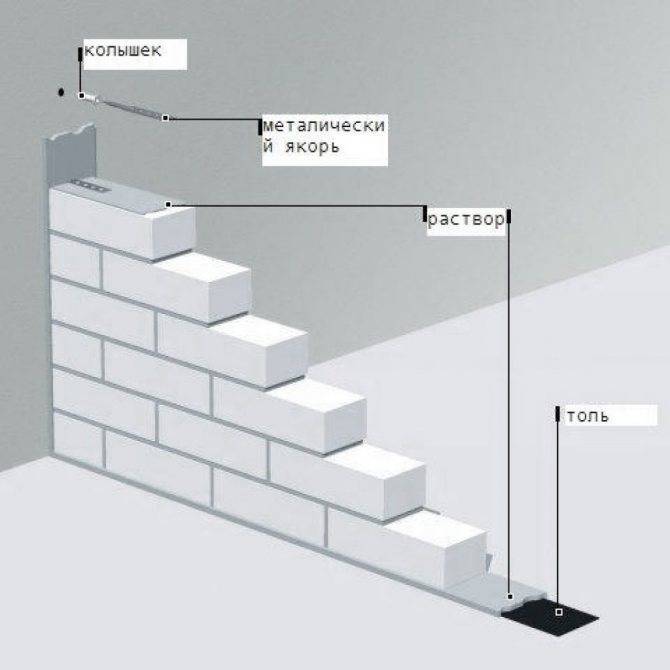

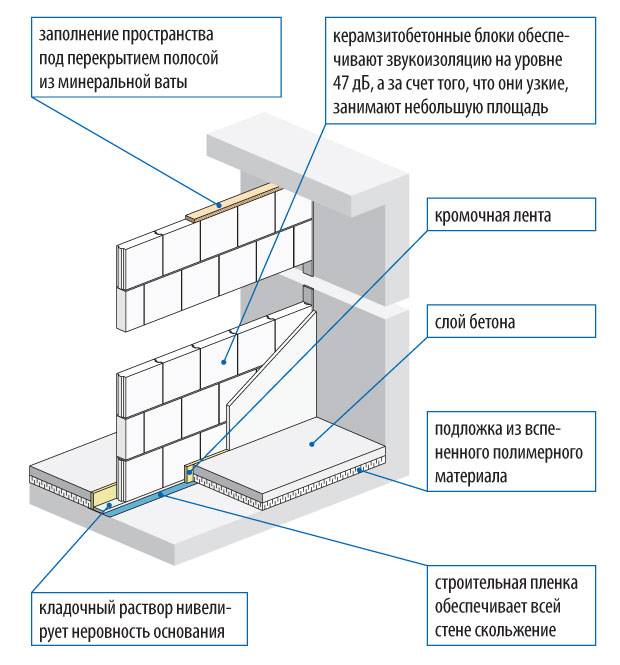

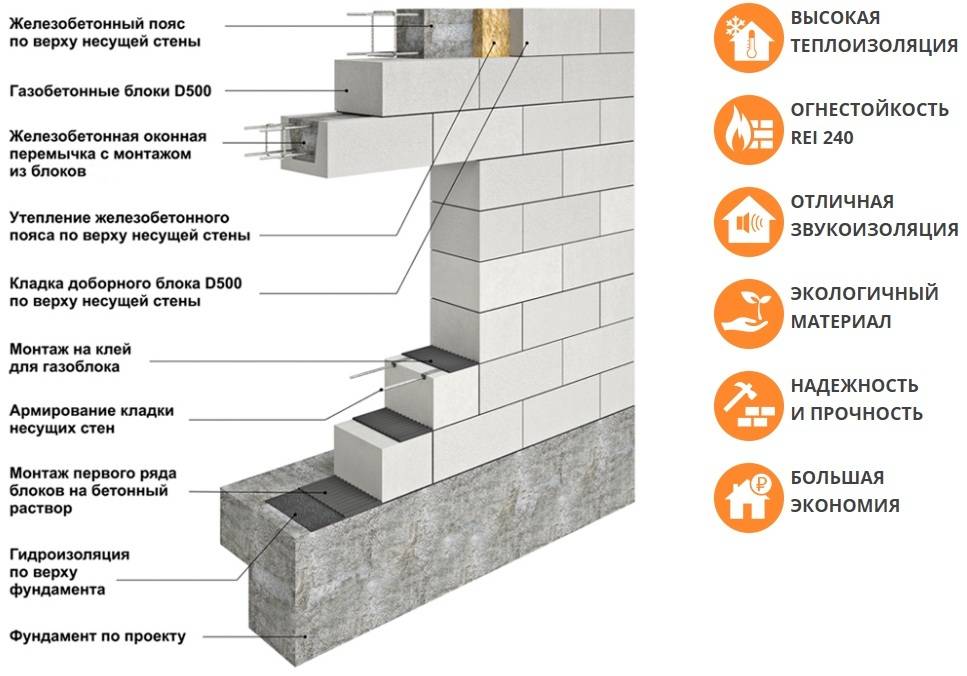

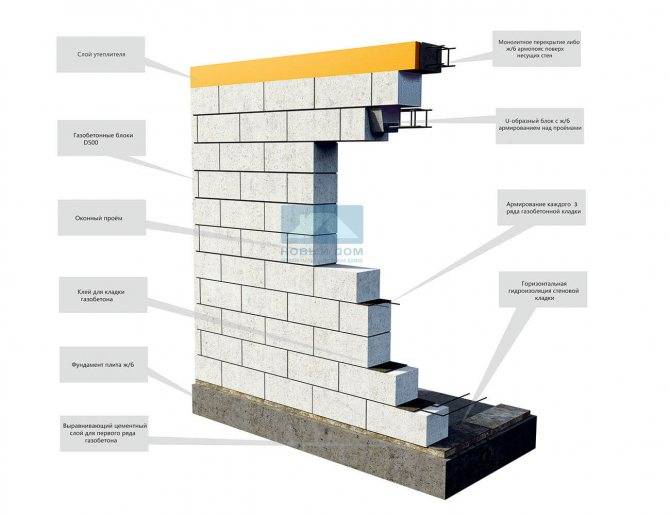

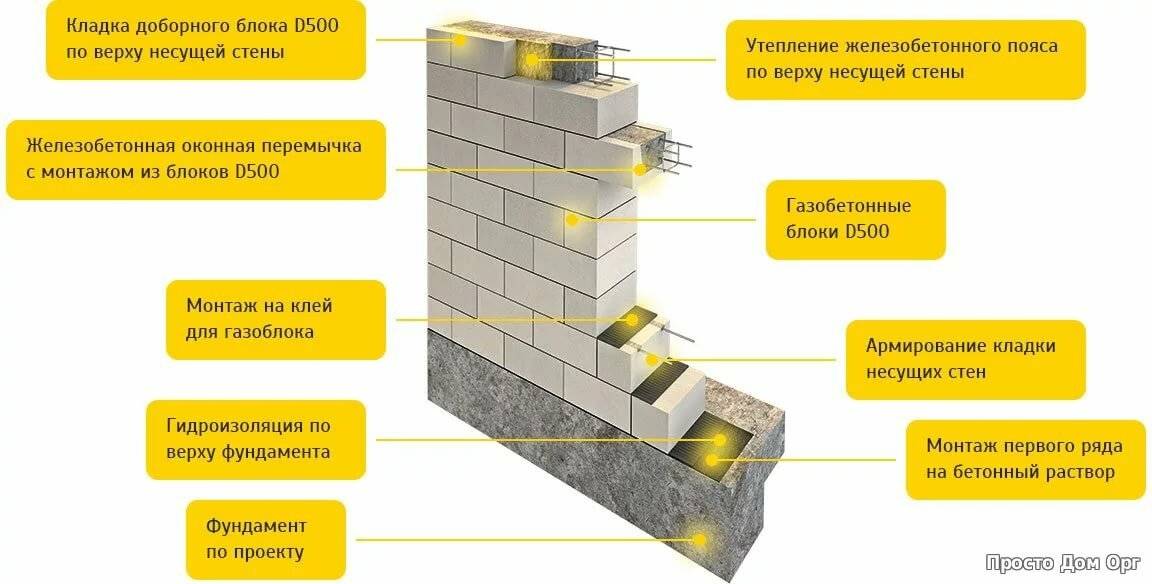

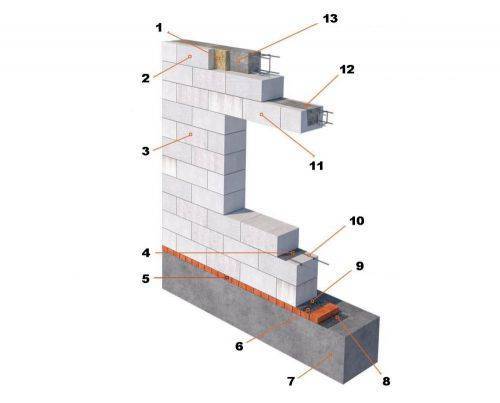

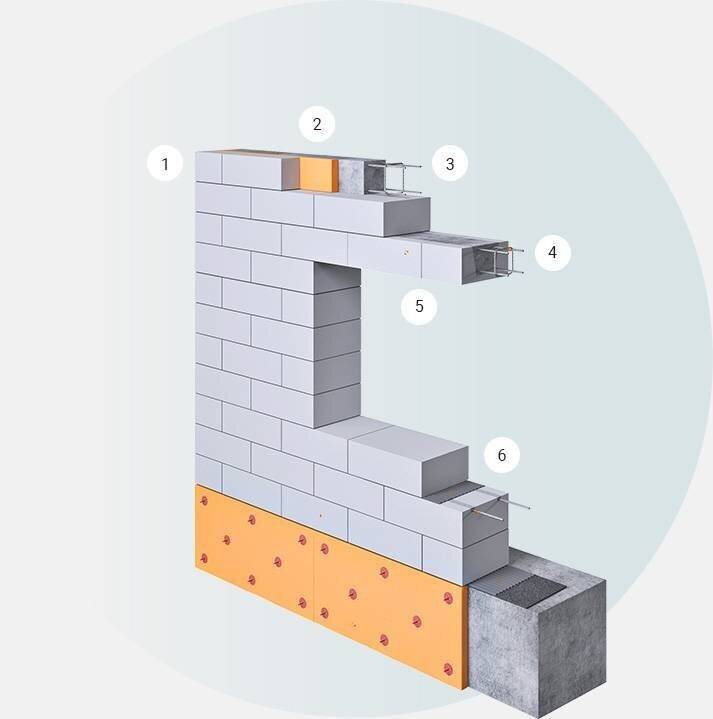

Создание основания под гидроизоляцию – это нужно, чтобы блоки не поглощали влагу из перекрытий. Как правило, используется 2 слоя рубероида;

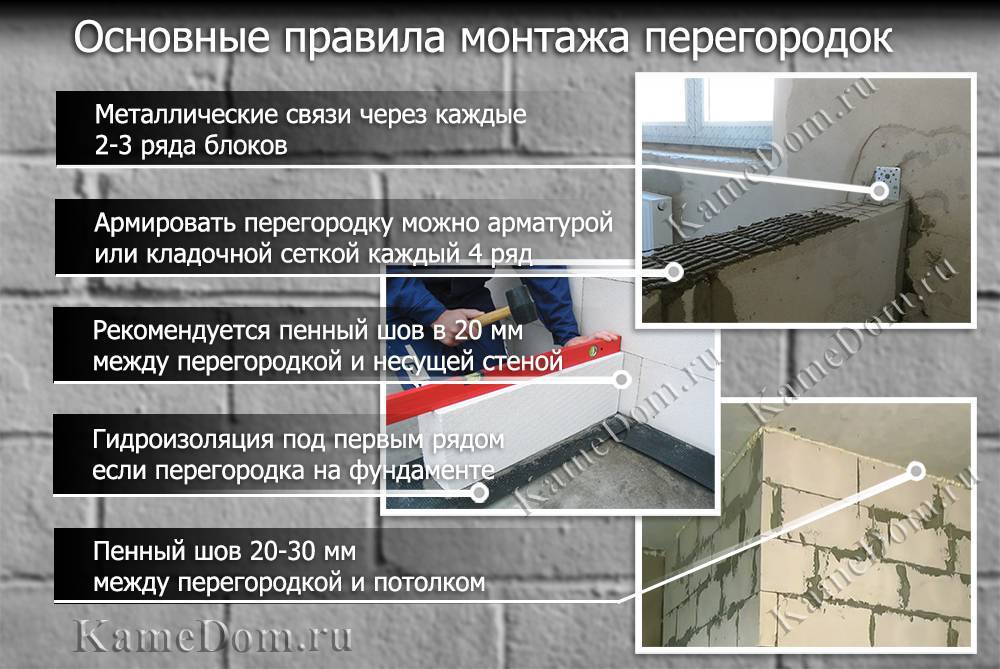

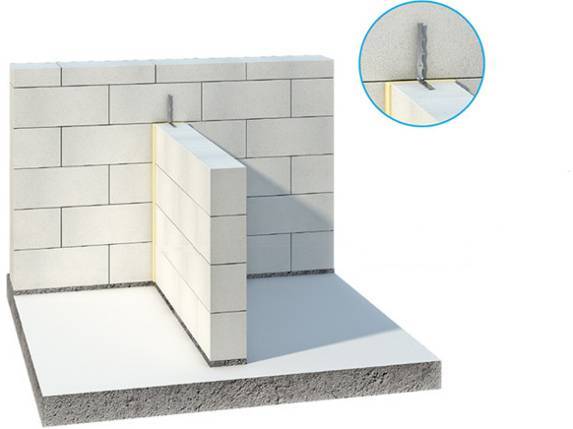

Крепление виброгасящей полосы по несущим стенам и по гидроизоляции. Такое дополнение поможет улучшить звукоизоляцию. Для этого используют минеральноватный картон, тонкий и плотный пенополистирол, мягкий ДВП;

Укладка первого ряда блоков на цементный раствор, что дает возможность нивелировать перепады по высоте на основании и сделать начальный ряд ровным. Малейшие неровности в дальнейшем приведут к появлению трещин в местах максимального напряжения. От стен нужно отступать около 5 мм, впоследствии этот зазор заполняется прокладочным материалом, например, монтажной пеной. Блоки выравниваются резиновым молотком, чтобы предотвратить их повреждение;

Укладка последующих рядов на клеевой состав – к этому этапу можно приступать только после застывания цементного раствора. Для получения перевязки по швам следует начинать второй ряд с половины блока. Клей наносится шпателем или другим приспособлением, позволяющим контролировать толщину его слоя (примерно 3 мм). После укладки очередного блока излишки состава должны выступать по краям;

Выравнивание поверхности – выполняется после каждого ряда теркой. Камень каждый раз очищается от пыли;

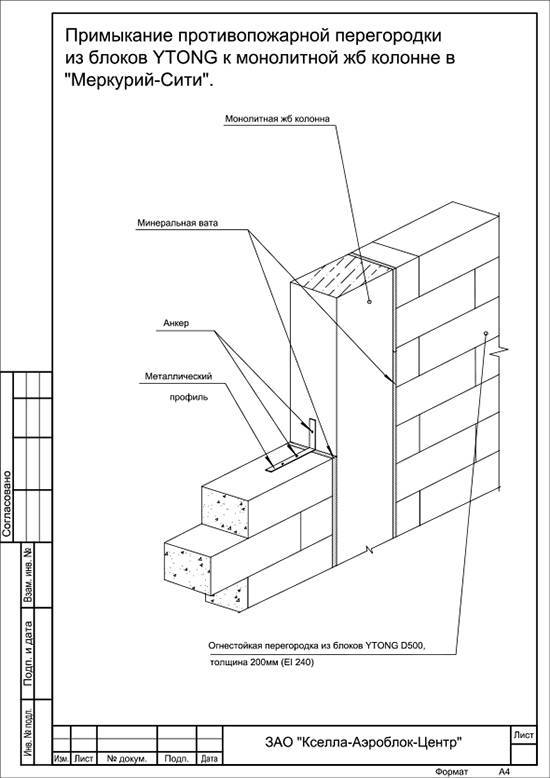

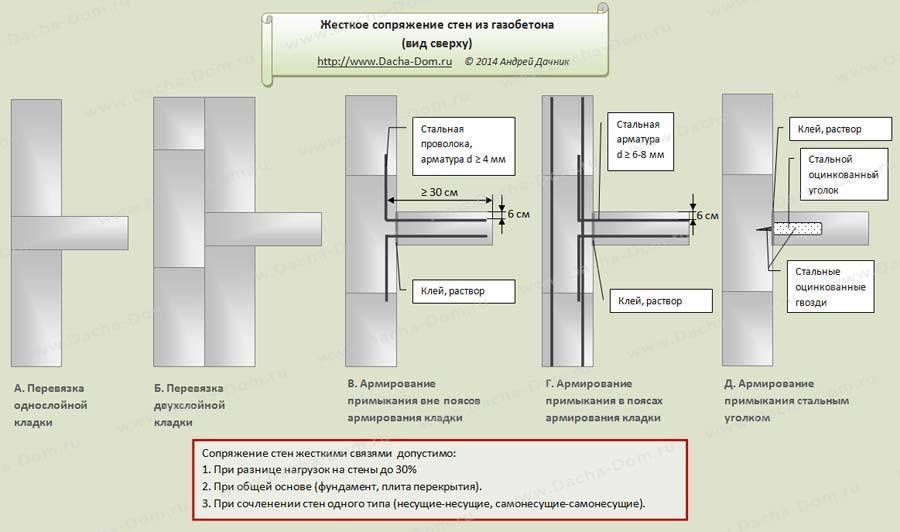

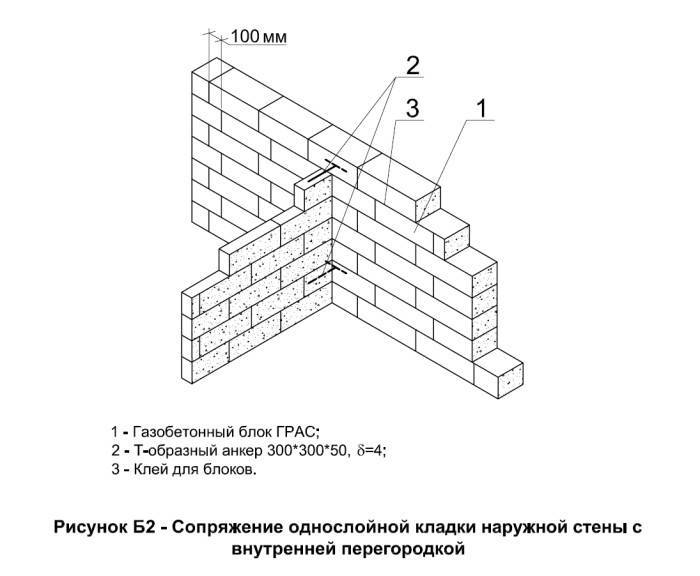

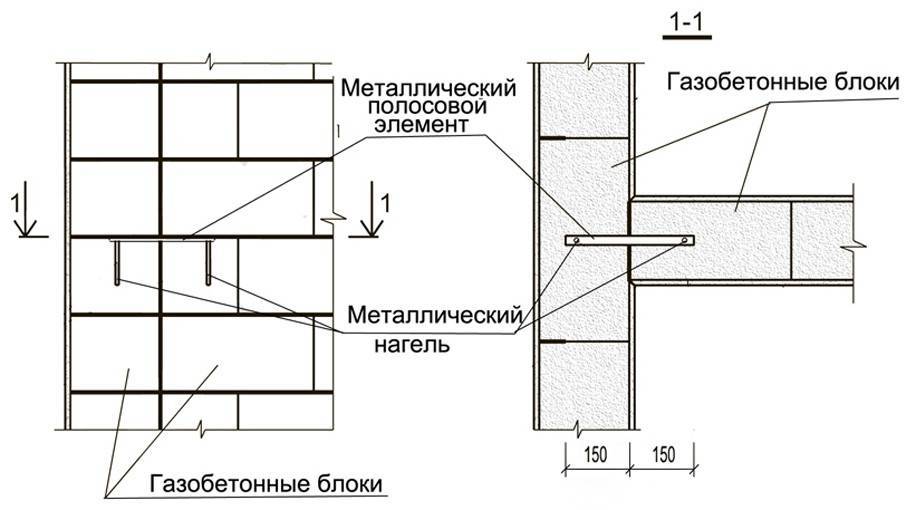

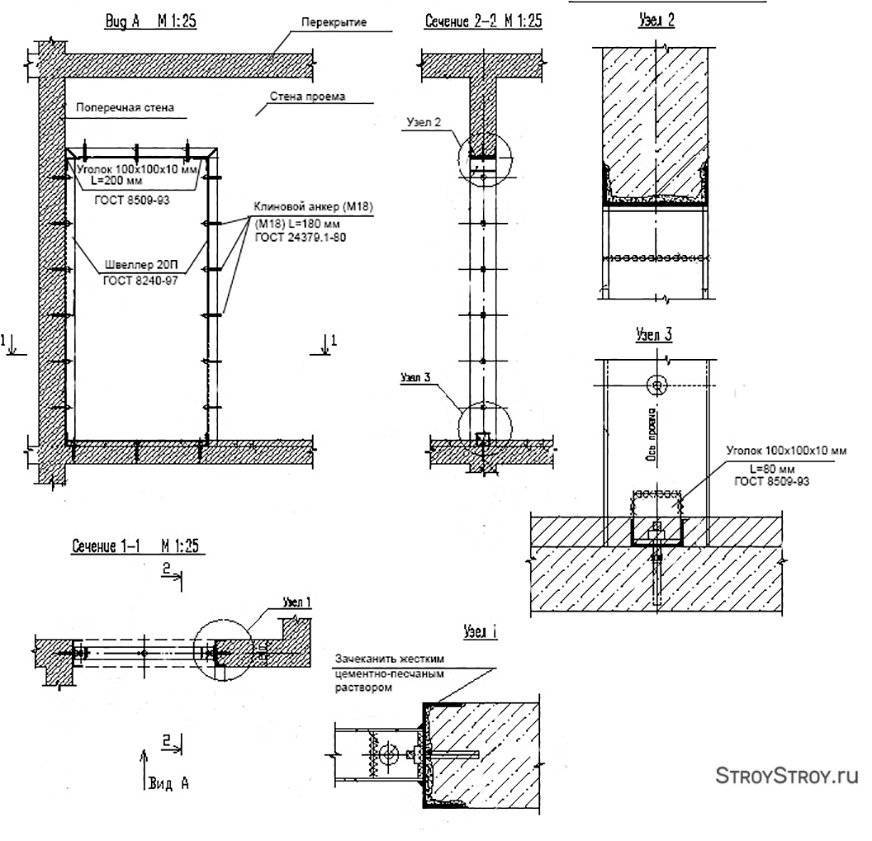

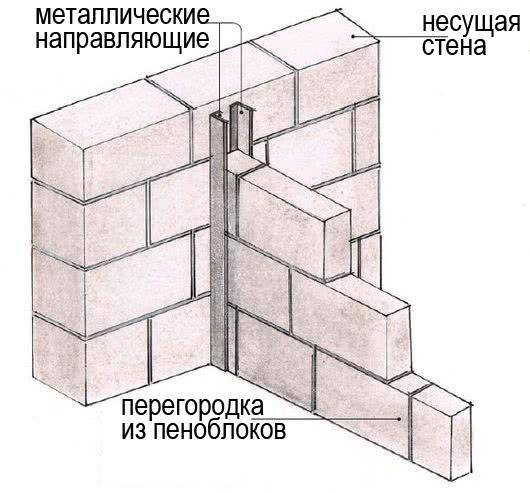

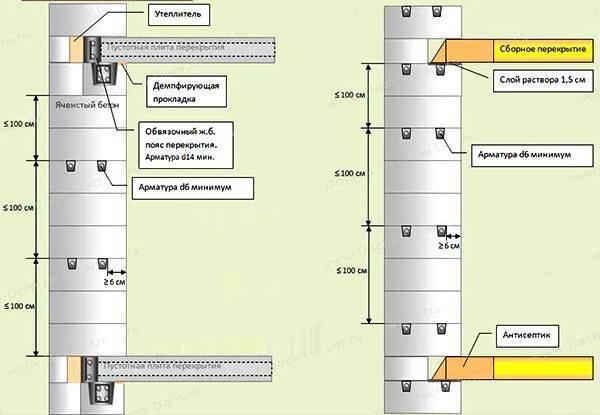

Установка фиксирующих конструкций в швах несущей стены, к которой будет присоединяться перегородка. Это могут быть пластины с перфорацией либо анкера;

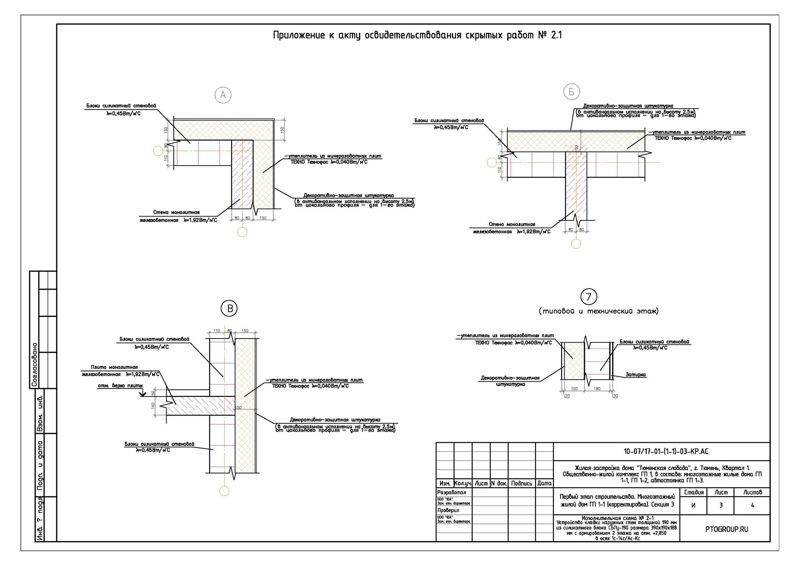

Крепление к перекрытию – между перегородкой и перекрытием нужно оставить зазор в пределах 2 мм, заполнив его монтажной пеной или другим упругим материалом. Это необходимо, чтобы предотвратить растрескивание кладки из-за изгибаний плиты перекрытия;

Отделка – чтобы штукатурка ровно легла на перегородку, поверхность необходимо предварительно загрунтовать. Составом покрывается и сама стенка, и места ее стыков с потолком, стенами, полом. Поверхность выравнивается при помощи рабочего раствора и плотно покрывается штукатуркой. Для долговечности покрытия используется стекловолоконная армирующая сетка, которую утапливают в тонкой прослойке состава. После высыхания этого слоя можно штукатурить по маякам.

В процессе кладки часто приходится отрезать камень. Для этого нужна ножовка, поскольку применение болгарки способствует сильному запылению помещения.

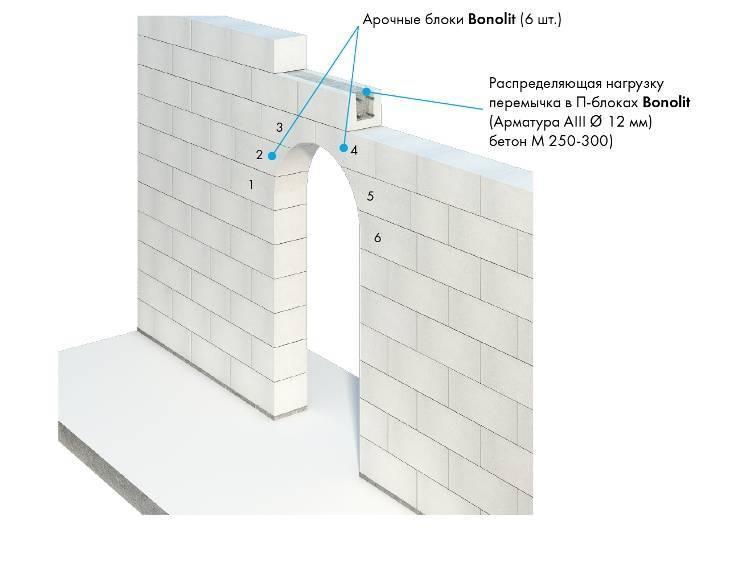

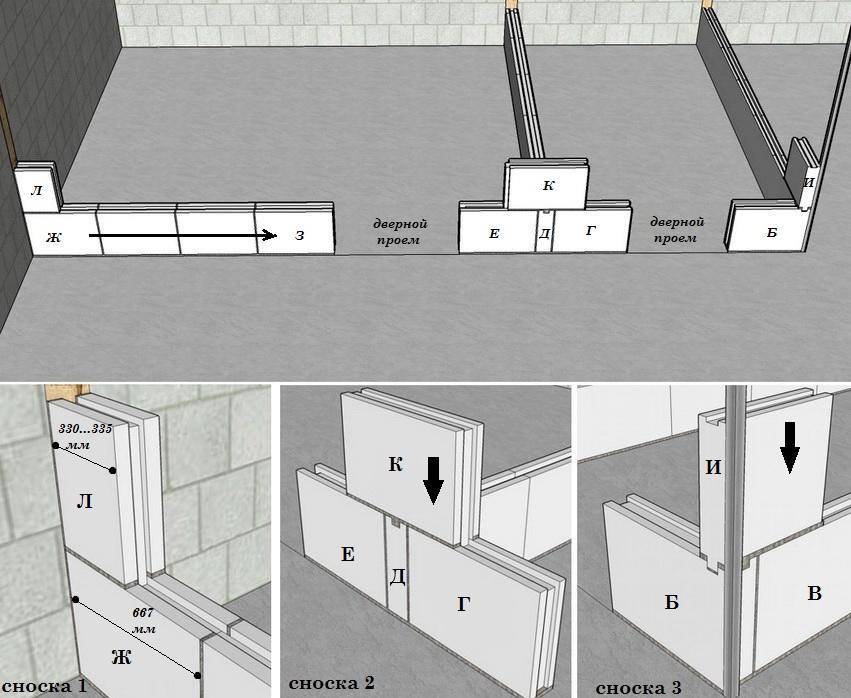

Особого внимания требует обустройство дверных проемов. В них необходимо вставить временную поддержку, например, из досок. Его можно будет убрать, когда кладка высохнет. Если проемы достаточно широкие или их несколько, потребуется армирование: укладка швеллеров из металла, которые будут выступать за проем на 50 мм.

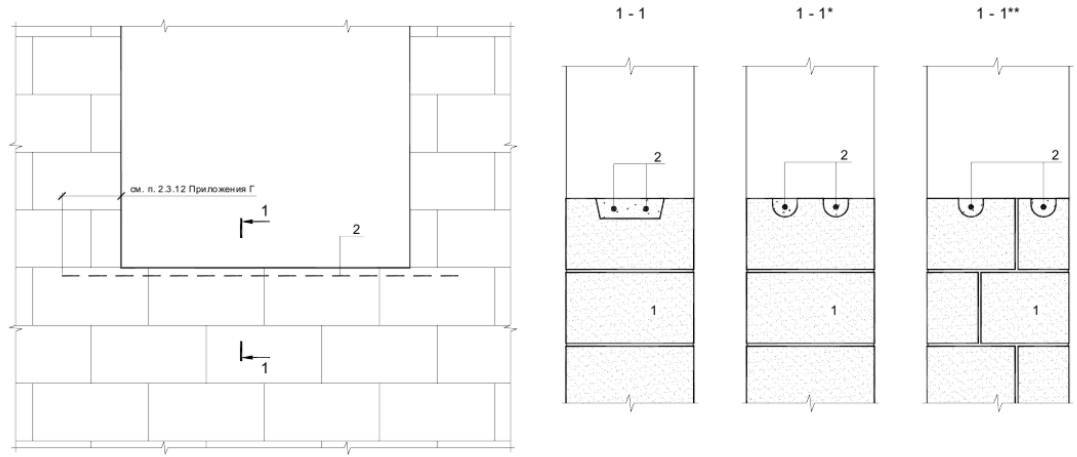

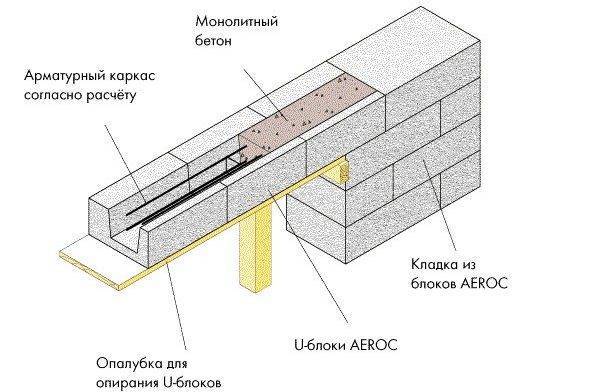

Для установки перемычек над дверными проемами используют U-образные блоки. Их ширина должна совпадать с шириной газоблоков, а длина составлять 50 мм. Для их фиксации нужно наносить клей на все области стыков и фиксировать изделия при помощи временных распорок. Для завершения процесса поверхность выравнивают по высоте верхней кроки блока. При укладке блоков рекомендуется установить вертикальные планки, обозначающие границы проема по высоте. Это позволить добиться ровных рядов.

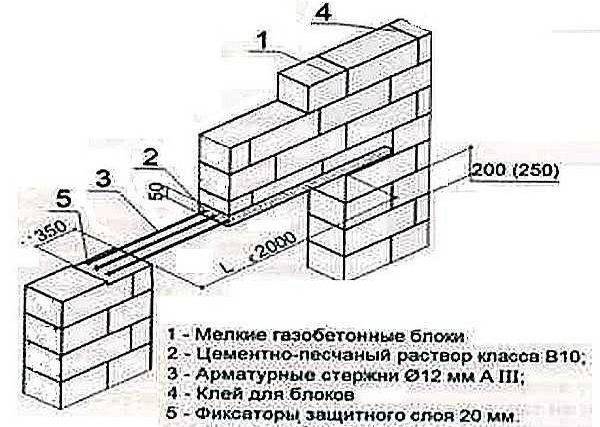

Армирование нужно и при установке перегородок значительной высоты. В этом случае можно использовать прутки из рифленого профиля. Для его укладки необходимо проштробить в середине блока канавку, залить в нее клей и уложить арматуру, а затем нанести еще один слой клея и разровнять. Такую процедуру нужно повторять через 3-4 ряда. Арматуру можно заменить кладочной сеткой или стальной перфорированной полосой, тогда штробление не потребуется.

Возможные ошибки и сложности процесса

Монтаж армопояса из кирпича на газобетонные стены — очень ответственный этап, любая ошибка, допущенная в процессе производства, приведет к негативным последствиям для конструкции дома вплоть до его разрушения.

Основные ошибки которые приводят к нарушению прочности армированных слоев на стенах из газобетона:

- неправильно выполненная структура, нарушена непрерывность и замкнутость пояса по всему периметру;

- выбран вариант кирпичного армопояса, для многоэтажного дома или установленного в сейсмическом районе или на слабых грунтах, когда по нормативам требуется установка бетонного монолитного пояса;

- армосетка из черного металла не была предварительно окрашена и не закрыта раствором полностью, из-за чего быстро разрушилась в результате коррозионных процессов;

- была установлена арматура разного сечения;

- нарушение очередности установки сетки-матрицы на кирпичных рядах;

- сетка в процессе монтажа не была закреплена вязальной проволокой.

Толщина простенков

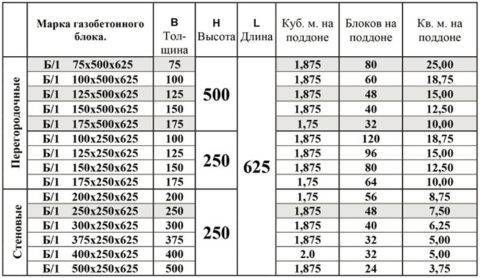

Диапазон толщины газоблоков для перегородок колеблется от 75 мм до 125 мм, при стандартных размерах высоты и ширины:

• высота: 200 мм, 250 мм, 300 мм;

• ширина: 600 мм, 625 мм.

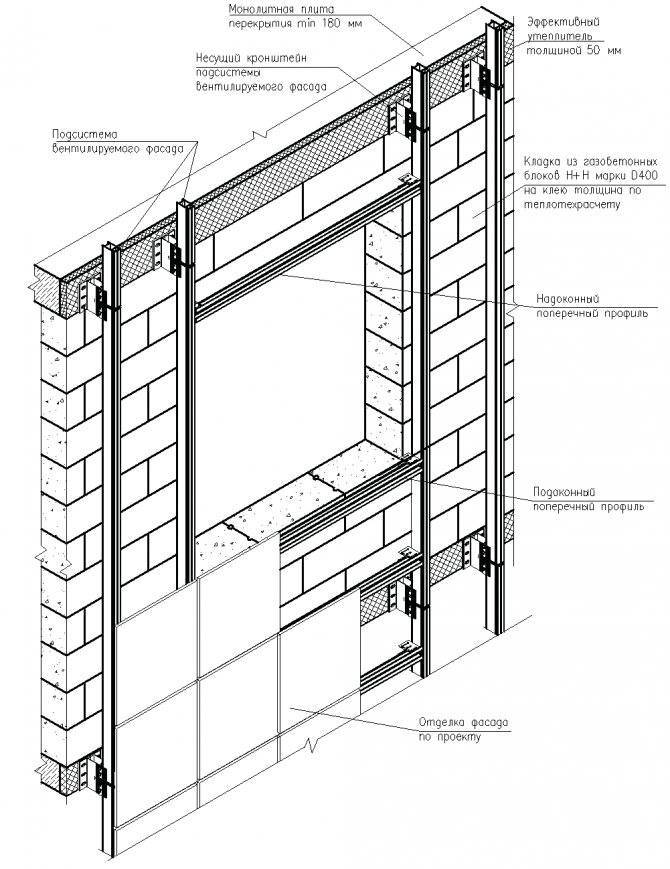

Для кладки перегородок высотой до 3 метров используют газосиликатные блоки или газоблоки марки D400. Это минимальная плотность для таких простенков, оптимальная – D500.

Лучшие несущие качества имеют газобетонные блоки марки D600. Более дорогой вариант, но их плотность позволяет использование анкерных болтов при навесе на стену различных предметов.

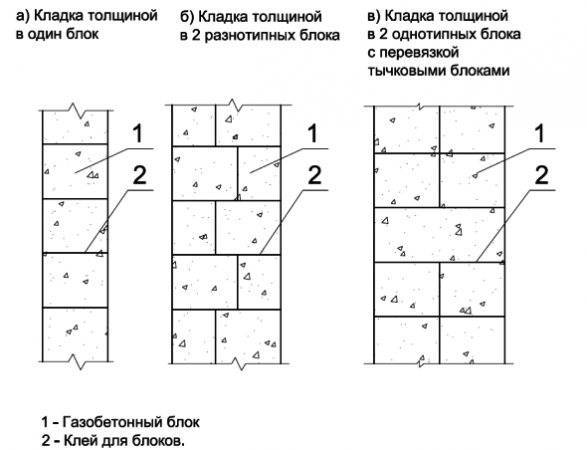

Существует несколько факторов, которыми руководствуются при определении толщины газобетонных перегородок. Во-первых, учитывается фактор – является ли стена несущей. Если да, то необходимо по технологии рассчитать несущую способность простенка, но обычно его возводят такой же ширины, как внешние стены.

Для определения толщины ненесущих перегородок руководствуются вторым фактором – высотой. Для простенка высотой до 3 м используют блоки толщиной 100 мм, а высотой от 3 м до 5 м – толщина должна составлять 200 мм. Толща стены рассчитывается исходя из ее длины и вида перекрытий по принципу: чем больше длина перегородки, тем шире должна быть сделана стена.

Для обеспечения надлежащей устойчивости простенков, которые крепятся к железобетонным перекрытиям, при высоте и длине 3 м, определяется толщина в 10 см. При монтаже длинных и высших простенков или при их креплении к деревянному перекрытию толщина увеличивается до 15-20 см.

Статья по теме: как рассчитать количество газобетона для строительства дома.

Расчет газобетона

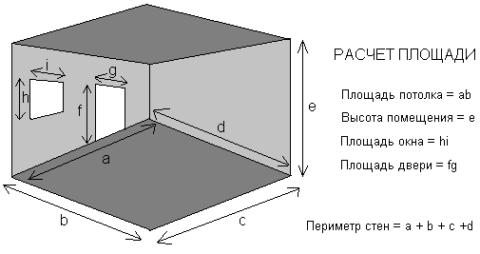

Он предельно прост:

| Схема | Описание |

| Чтобы рассчитать площадь стены, перемножьте ее высоту и длину, затем вычтите из произведения рассчитанную тем же способом площадь проемов. Стена сложной формы для расчета площади разбивается на простые геометрические фигуры. |

| Для расчета количества блоков, разделите площадь стены на площадь боковой поверхности одного блока и добавьте 4-5 блоков на подрезку в углах и проемах. |

Какой должна быть толщина газобетонных блоков для перегородок?

- Если стена не будет подвергаться значительным горизонтальным нагрузкам, и к ее звуко- и теплоизолирующим качествам не предъявляется серьезных требований, оптимальна толщина 100 мм;

- При серьезных горизонтальных нагрузках (например, если вы хотите повесить на стену перекладину, брусья или другое спортивное оборудование) или большом весе навесной мебели (до 150 кг на одну точку крепления), увеличьте толщину стены до 200 мм.

Технология армирования

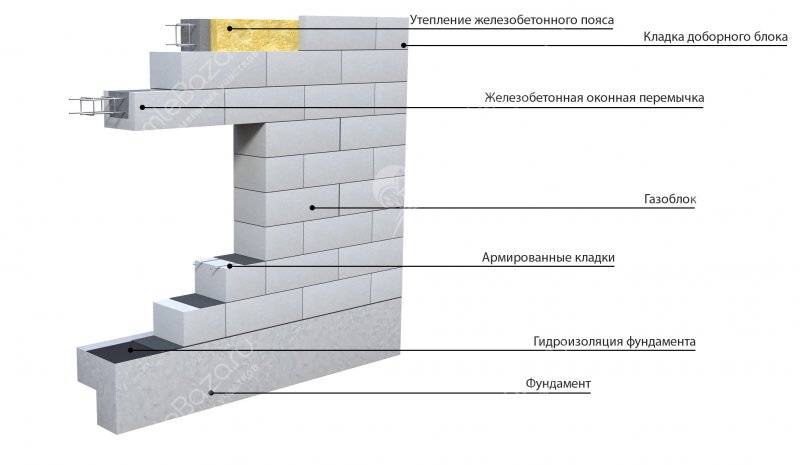

Первоначально рассмотрим технологию монтажа монолитного армопояса. Сделать его можно с помощью доборных блоков толщиной 10 и 5 см либо посредством установки деревянной опалубки. Первый вариант более простой и быстрый в реализации. Технология выполнения следующая:

- С наружной стороны стены на торцевую часть устанавливается и приклеивается к кладке доборный блок 10 см.

- По внутреннему контуру клеится блок толщиной 5 см.

Монтаж армопояса на газобетонной стене

- К внутренней стенке блока толщиной 5 см приклеивается подогнанная по высоте панель экструдированного пенополистирола, которая будет выполнять теплоизолирующую функцию.

- Внутрь образовавшейся опалубки на расстоянии 5 см от стен на специальные подставки-грибки укладываются прутки арматуры. К продольным пруткам с шагом 30 см привариваются вертикальные перемычки, высота которых подобрана так, чтобы верхний контур каркаса размещался на расстоянии 5 см от наружной грани монолитного пояса. На вертикальные перемычки навариваются горизонтальные соединяющие прутки, на которых фиксируется верхний продольный пояс каркаса.

- Пространство между блоками заполняется бетоном марки М200-М300.

Армопояс газобетонной стены

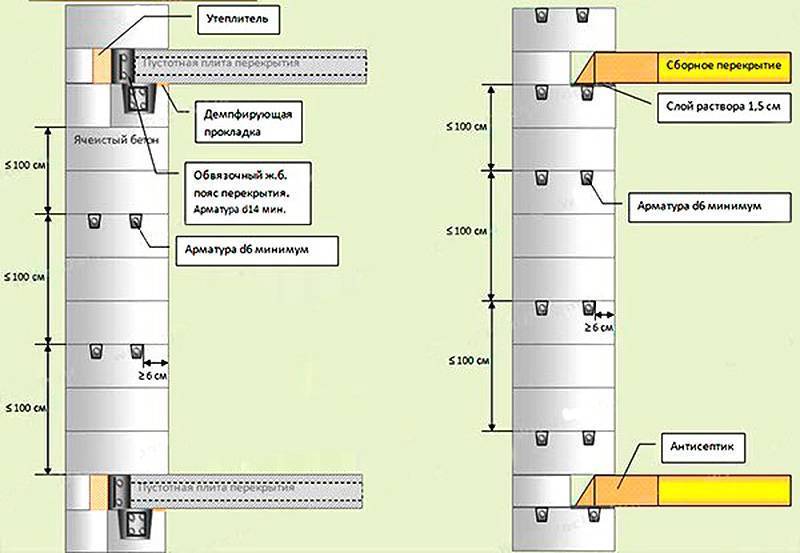

К дальнейшему поднятию стен можно приступать спустя 1-2 недели, которые необходимы для набора бетоном прочности. Если выполняется устройство монолитного пояса перекрытия, то в нем бетонируются шпильки под крепление бруса.

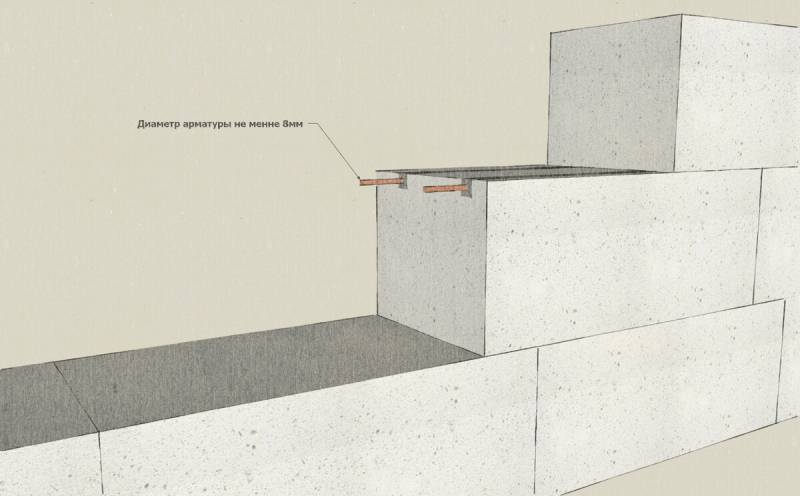

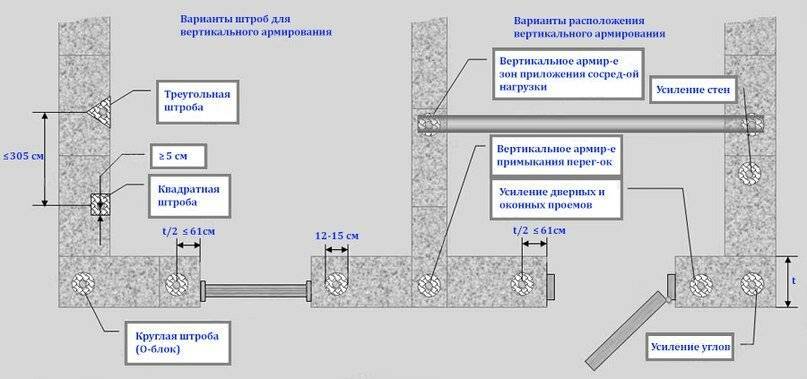

Межрядовое армирование кладки предельно простое в исполнении. С помощью специального штробореза (ручного либо электрического) в блоке проделываются две штробы на расстоянии в 6 см от краев. Глубина и ширина штроб должны соответствовать сечению используемой арматуры.

Штробирование газоблока

Далее канавки очищаются от пыли и заполняются клеем для кладки газобетона, после чего внутрь штробы укладываются прутки арматуры. В углах стен необходимо использовать стержни, выгнутые Г-образно. Прутки соединяются между собой с помощью сварки. Излишки клея удаляются шпателем.

Армирование кладки из газоблока

Если производится армирование сеткой, необходимо использовать материал с размером ячеек 50*50 мм из проволоки толщиной 3-4 мм. Штробирование блоков при укладке сетки не выполняется — достаточно нанести на поверхность газоблока слой клея толщиной 2-3 мм, уложить на нем сетку (края удалены от торцов блока на 5 см) и распределить второй слой клея.

Монтаж на раствор и смеси

Самодельный раствор на кладку перегородок из газобетона используют очень редко. Однако в его применении есть несколько существенных плюсов. Так, с помощью толстого слоя раствора поверхность ровняют вместе с блоками. После этого на газоблок наносят слой до 2 см.

Клеевая смесь для газобетона

Клеевая смесь для газобетона

Смесь, предназначенная для газоблоков – раствор, только более качественный и содержащий пластификатор с клеящим веществом. Благодаря таким добавкам уже через сутки межкомнатные перегородки могут выдерживать значительные нагрузки. Работать с клеевым раствором очень удобно специальным мастерком, который имеет размеры используемого блока, снабжен зубцами для равномерного распределения смеси по поверхности.

Имея в своем распоряжении необходимые инструменты, приступают непосредственно к кладке. Работают от стены или угла поворота стенки. Если поверхность ровная, наносят клеевую смесь тонким слоем. Укладывать газоблок нужно ровно, качество укладки постоянно проверяют уровнем и шнурком.

Укладывая газоблоки, лучше применять клей, а не самодельный раствор. Клеевая смесь способна глубоко проникать внутрь изделия, обеспечивая при этом хорошую адгезию и прочный шов. Благодаря тому, что шов между блоками очень тонкий, это автоматически снимает проблему так называемых «островков холода», создавая хорошую теплоизоляцию межкомнатных перегородок.

Укладка арматуры в заранее проделанные штробы в блоках

Укладка арматуры в заранее проделанные штробы в блоках

Порядок укладки газобетонных блоков. Возведение внутренних перегородок из газобетонных блоков происходит следующим образом:

- На подготовленное и чистое основание надо нанести слой клея или раствора и аккуратно выровнять.

- Отойдя от стенки (не более 0.5 см), ставят первый блок, выравнивая направляющими брусками или разметкой, а также по трассировочному шнуру.

- Чтобы блок хорошо сел на свое место, его осаживают резиновой киянкой, можно специальной накладкой для обычного металлического молотка.

- С помощью инструмента каждый элемент простукивается и проверяется строительным уровнем. Таким образом, газобетонные блоки укладывают до достижения проема двери и отступают 0,5 см.

- Отступ нужен для увеличения звукоизоляционных характеристик.

- Если толщина стенки не больше 10 см, каждый ряд армируют или привязывают к несущей стене или перегородке. Это делают, используя обрезки арматуры и стальной проволоки диаметром от 6 мм.

Для крепления армирующих элементов в прилегающей стене сверлят отверстие примерно на половину анкера (20-25 см). В верхней и нижней части газоблока стамеской или любым другим подходящим инструментом выбираются пазы под арматуру. Далее паз заполняют раствором и армирующий анкер затирается. Данный подход обеспечивает хорошую прочность перегородкам независимо от того, насколько она тонкая.

Если для возведения простенков из газоблока используют элементы 200-250 мм, то армируют через один – два ряда. Не стоит также забывать и о перевязке блоков, идущие выше ряды смещают примерно на половину длины блока. Связывают блоки уголком с перфорацией. Весь процесс можно увидеть на видео.

Правила установки своими руками

Устройство перегородки из газобетона довольно простое, но при этом трудоемкое

Крайне важно при монтаже выдержать тонкие швы, оставить компенсационный зазор, сделать армировку и перевязку с несущими конструкциями, а в завершение проверить ровность кладки строительным уровнем. Перед возведением перегородок нужно подготовить рабочее место, материалы и инструменты, провести разметку, и только потом приступить к кладке газоблоков

Важным этапом кладки является выбор связующего вещества для блоков.

При собственноручной кладке газобетонной перегородки потребуется определиться с клеящим составом. Многие застройщики используют известковый раствор, склоняясь к тому, что он теплее, нежели просто песчаный. Однако другие строители считают его слишком хрупким, а значит, армировать придется каждый ряд кладки, поэтому предпочтение отдают цементно-песчаному клею. В его составе дополнительно находится пластификатор и затвердитель, которые позволяют наносить тонкий слой раствора, что существенно экономит рабочую смесь и делает соединение блоков практически бесшовным.

Этапы работ

Подготовка и разметка

На первом этапе нужно определиться с размерами перегородки и подготовить вспомогательный инструмент. Строителю понадобится следующее:

- зубчатый шпатель;

- передвижная ручная тележка;

- штроборез;

- пила;

- кельма;

- резиновый молоток;

- арматура;

- емкости;

- электродрель;

- шнур, строительный уровень;

- защитные средства.

После определения места установки конструкции наносится защитный слой. Рабочую зону очищают от мусора и грязи, размечают при помощи натягивания шнура границы перегородки так, чтобы он определил верхний срез кладки первого ряда. Размечают горизонтальность пола, прокладывают гидроизоляционный материал и приступают к кладке газоблоков. Блоки выравнивают уровнем и простукивают резиновым молотком. Верх уложенного ряда очищается и при необходимости сглаживается теркой. Сохнуть первый ряд должен не менее 3 часов. Далее блочные элементы кладут на раствор со смещением и также равняют по шнуру и ватерпасом.

Армирование

Один из важнейших этапов при строительстве газобетонных перегородок — усиление конструкции путем укрепления рядов армирующим материалом. Отличным решением станут металлические прутики диаметром около 1 см, которые следует прокладывать через каждые 3 ряда либо чаще, если этого требует постройка. Арматуру закладывают в выпиленные канавки и заливают раствором или монтируют непосредственно в клеевой кладочный шов.

Обустройство проема

Применяя газобетонные блоки для перегородок, без особого труда удастся соорудить и отверстия в стене для двери, арки и т. д. С такой задачей под силу справиться даже начинающему застройщику, единственное, нужно правильно высчитать габариты проема и подобрать блоки соответствующих размеров. Конструируя выемку в перегородке, потребуется временно разместить поддерживающий каркас. Для этого устанавливают встык 2 камня посредине проема и дальше кладут ряды газоблоков. Если отверстие для будущей двери длиннее, то целесообразно использовать сборные, деревянные или металлические перемычки. Когда бетонная смесь набрала максимальной прочности, поддержку убирают.

Как повысить устойчивость газобетонной конструкции к изгибу?

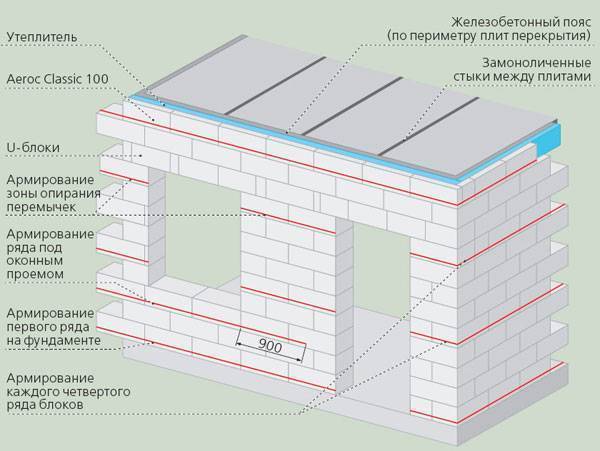

Для того чтобы обезопасить стены и перегородки от появления трещин, вызываемых просадкой подошвенного грунта или температурными перепадами, в некоторых случаях используется армирование газобетонных блоков. Металлические стержни принимают на себя растягивающие нагрузки и предохраняют газобетонные блоки от трещинообразования. Усиление арматурой не увеличивает его несущую способность, но минимизирует последствия хрупкого разрушения газобетонных элементов.

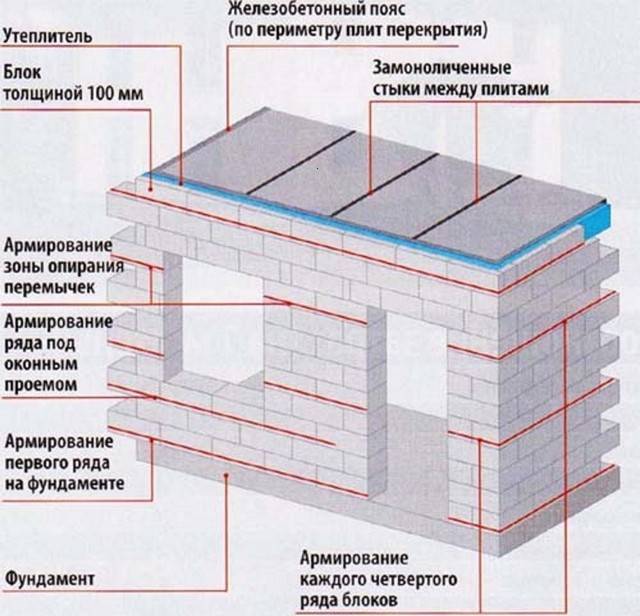

Примерная схема. Участки армирования для конкретного строения определяются проектировщиком.

Примерная схема. Участки армирования для конкретного строения определяются проектировщиком.

Климатический, сейсмический и ветровой район непосредственно влияют на необходимость армирования стен. Еще на этапе проектирования выясняется необходимость усиления стен с помощью арматуры, а также указывается тип применяемого армирования и место его расположения.

Важно!Закладка арматуры по всему периметру каждого стенового ряда не обязательна. Достаточно будет расположить металлическое усиление в наиболее опасных элементах стеновой конструкции.

Места обязательного армирования газобетонной стены:

Места обязательного армирования газобетонной стены:

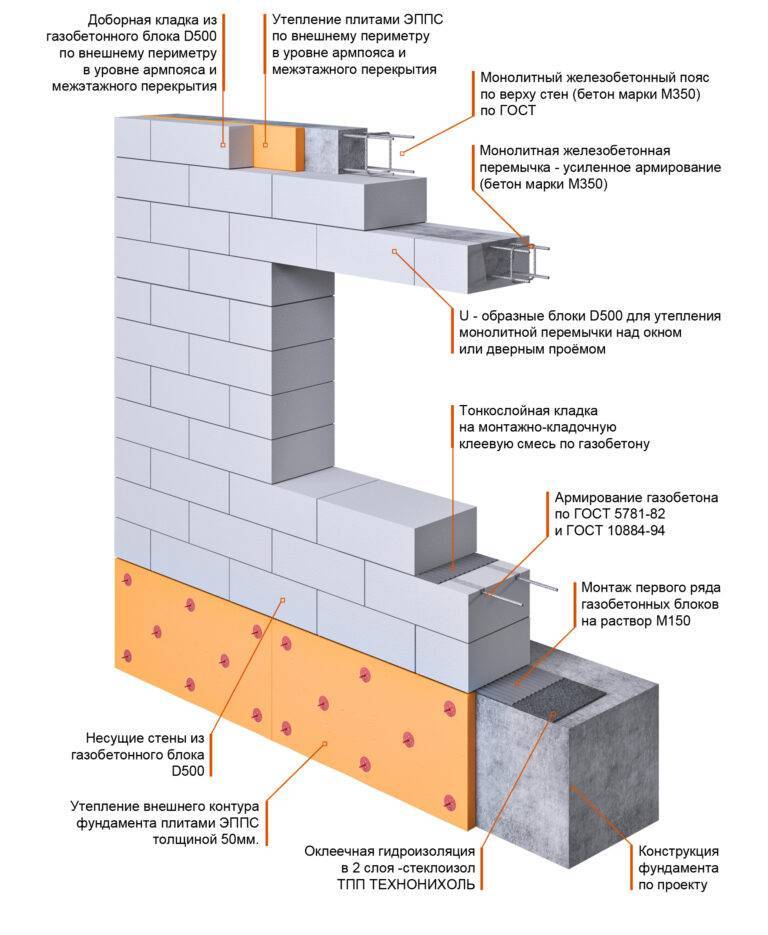

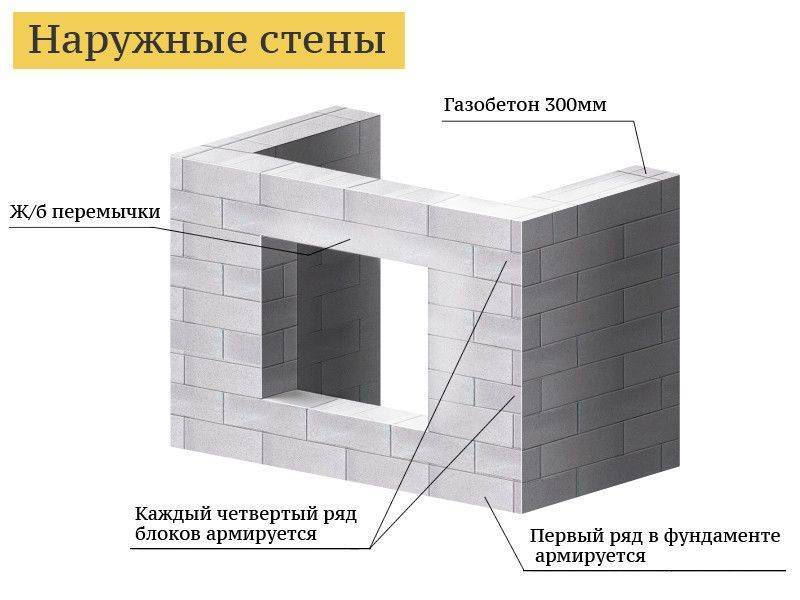

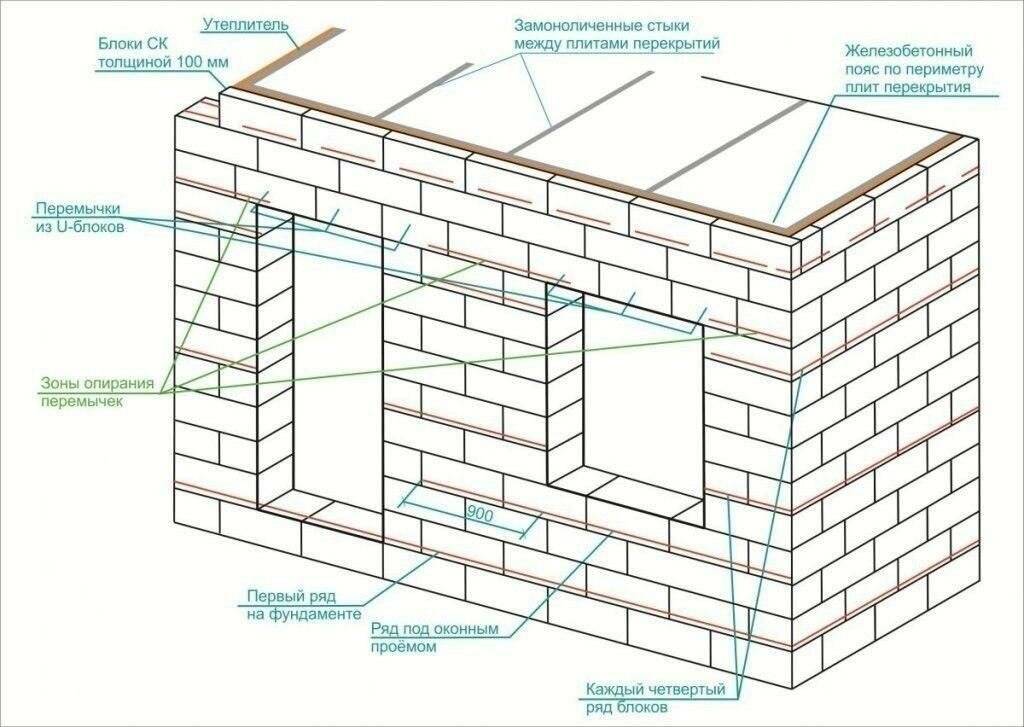

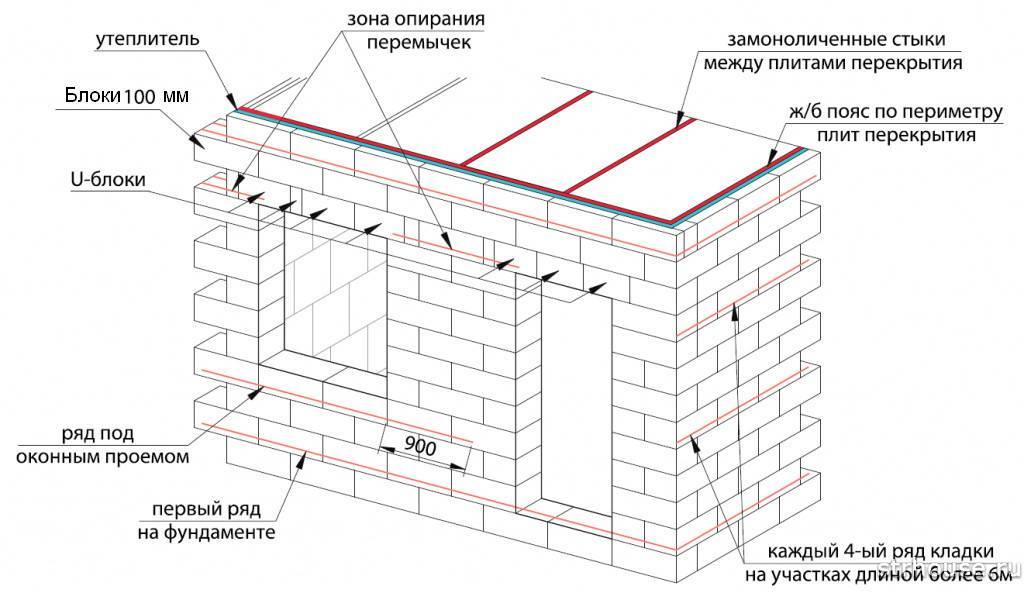

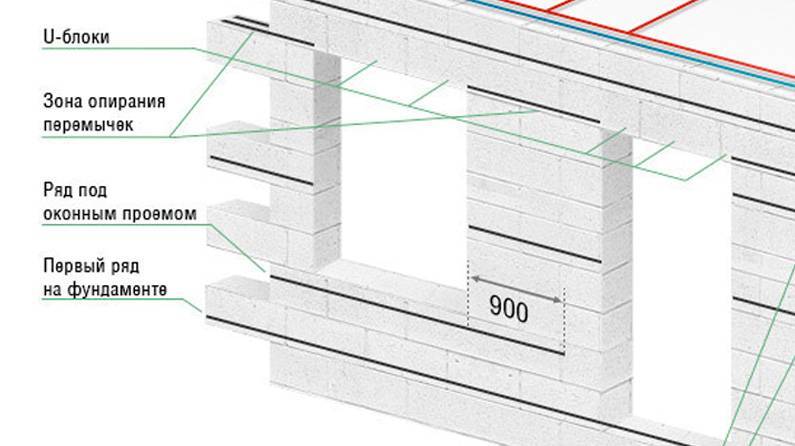

- Первый ряд блоков, укладывающийся на фундамент;

- При длине стены превышающей 6 метров, производится дополнительная горизонтальная закладка арматуры в каждом четвертом кладочном ряду для компенсирования ветровой нагрузки;

- Примыкания перекрытий и стропил к стеновым конструкциям. В этом случае выполняется армопояс), где армирующие стержни закладываются в U-образные блоки;

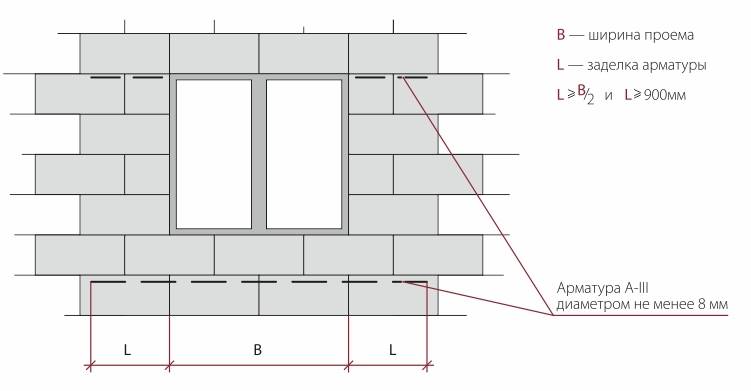

- Проемы в стенах: опорная часть под перемычками, а также нижняя часть оконного проема на всю ширину с добавлением напуска по 0,9 метра в каждую сторону от него;

- В газосиликатные колонны закладывается вертикальная арматура;

- Места потенциального возникновения нагрузки, превышающей нормативную.

У застройщиков часто возникают вопросы и споры, нужно ли армировать стены в каждом четвертом ряду блоков. Необходимость определяет проектировщик, исходя из конструктивных особенностей и протяженности стен будущего строения, сейсмической зоны местности, силы и розы ветров в данной местности, особенностей грунта в зоне застройки и типа фундамента, а также характеристик материала стен. Здесь выясняется, хватит ли прочности у применяемого при строительстве газосиликата выдерживать возникающие нагрузки и не давать микротрещин.

Если вы экономите на проекте, то производите расчеты самостоятельно. Либо армируйте и спите спокойно, так как хуже точно не будет, но несите затраты по покупке арматуры и клея.

Если концы отдельных арматурных стержней не обвязаны в один контур, то их необходимо загнуть под прямым углом и заглубить в штробы для обеспечения надежной анкеровки в стене здания.

Полезные советы при заливке армопояса

- Если армопояс заливается на верхнем этаже перед возведением крыши, то перед заливкой полезно будет заложить в опалубку куски проволоки или стальные резьбовые шпильки с шагом 80-100 см. Они пригодятся для закрепления мауэрлата крыши, который будет надежно крепить крышу к коробке дома.

- В теплое время года влага интенсивно высыхает. Поэтому рекомендуется накрыть армирующий пояс полиэтиленовой пленкой для предотвращения быстрого высыхания. Помните: для правильного набора прочности бетона, ему необходимо создать соответствующие условия по температуре и влажности.Также в жаркие периоды можно периодически поливать водой конструкцию. Через неделю можно размонтировать опалубку и дать армопоясу высохнуть полностью.

- Не экономьте на качестве бетона, утеплении и арматуре. От того, какие именно материалы будут использоваться в строительстве, зависит в конечном итоге качество готового армирующего каркаса.

Технология укладки арматуры в газобетонные блоки

Укладка арматурой блоков из газобетона при строительстве зданий или домов проводится только с использованием специально подготовленных для этого штроб или, как их еще называют, «бороздок». Выполняют штробы согласно размеру используемой арматуры с небольшим запасом. А чтобы не повредить при выполнении штроб газобетон, отступают от края каждого блока примерно 6 см. Фиксируют арматурные стержни специально предназначенным для этого клеем. А для качественной герметизации материала используют раствор из песка и цемента.

- Вначале на фундамент укладывают теплоизоляционный слой.

- Начальную линию кладки размещают как можно ровнее, потому что от этого зависит все строительство дома.

- Для контроля высоты углов постройки устанавливают деревянные рейки. А для правильного определения равномерности кладки специалисты рекомендуют натягивать шнур прямо по высоте газобетонного блока.

- С помощью штробореза прорезают «бороздки». Если по расчетно-проектной документации толщина стен будет более 40 см, то тогда делают две «бороздки» параллельно друг другу.

- Штробы зачищают от мусора и пыли жесткой щеткой и наполовину заполняют фиксирующим клеем.

- В штробы с клеем укладывают арматурные стержни.

- Сверху герметизируют раствором из цемента и песка.

- Всю поверхность разравнивают с помощью шпателя.

- Проверяют ровность кладки с помощью строительного уровня. При необходимости для корректировки кладки используют резиновую киянку. Если конечный блок получается большой, то ненужную часть отпиливают ручной пилой, а ровность углов проверяют угольником.

По завершении всех работ, связанных с созданием армирующего пояса, строение с внешней стороны облицовывают кирпичом или другим предусмотренным в проектной документации материалом. Если дом планируют облицовывать кирпичом, то между блоком газобетона и облицовочным материалом оставляют зазор. Крепление сайдинговых листов, вагонки или оштукатуривание поверхности происходит на основе использования деревянной обрешетки.

Инструменты и материалы:

- цемент;

- песок;

- вода;

- фиксирующий клей;

- теплоизоляционный материал;

- антикоррозийное средство;

- штроборез;

- шпатель;

- жесткая щетка для удаления мусора и пыли;

- рейки;

- строительный уровень;

- веревка;

- угольник;

- пила;

- киянка.

Освобождать от упаковки все блоки одновременно специалисты не рекомендуют, потому что влажность может быстро испортить весь строительный материал. Целесообразнее распаковывать строительный материал по мере армирования газобетона. То есть именно то количество материала, которое запланировано отработать в течение рабочего дня.

Газобетонные блоки нашли широкое применение как в частном, так и в коммерческом строительстве. Их популярность обусловлена не только дешевизной и легкостью материала, но и его относительной прочностью, удобством формовки и обработки, экологичностью и безопасностью для здоровья человека.

Тем не менее, зачастую конструкции из газоблоков оказываются недолговечными, растрескиваются и деформируются. Причина таких явлений кроется исключительно в ошибке проектирования зданий, ведь армирование стены из газобетона – один из важнейших этапов строительства, который нередко игнорируют. Мы расскажем, обязательно ли армировать стены из газобетона, познакомим Вас со всеми нюансами и тонкостями этого процесса.

Преимущества таких перегородок

Газобетонные блоки для перегородок имеют ряд преимуществ перед другими материалами, в том числе кирпичом:

- повышенные теплосберегающие качества за счет ячеистой структуры;

- небольшой вес;

- хорошую шумоизоляцию;

- пожаробезопасность;

- ровную поверхность;

- простоту в обработке;

- тонкость швов кладки.

Проанализируем основные достоинства материала подробнее.

Пожаробезопасность

Огнестойкость газобетонных блоков высока – они не горят и способны выдержать температуру до 700°C. По степени пожаробезопасности газобетон превосходит большинство перегородочных материалов, включая простой бетон. Это связано с его исключительно минеральным составом. При возгорании перегородка толщиной в 20 см способна полностью задержать распространение пламени.

Прочность

Этот показатель в плане возможности выдерживать нагрузки от навесных полок и шкафов у газобетонной перегородки достаточно высокий. Каждый крепежный элемент «осилит» вес до 25 кг. Сама же стенка в среднем выдерживает не менее 100 кг нагрузки.

Класс прочности обозначен литерой B и последующим за ним коэффициентом. К примеру, маркировка B2,5 у газобетонных блоков марки D500 соответствует прочности на сжатие 2,5 МПа.

Шумоизоляция

Газобетон – отличный шумоизолятор, но способности к защите от звуков извне изменяются в зависимости от плотности блоков, толщины перегородки и технологических нюансов. К примеру, при строительстве стены толщиной 12 см из газобетонного блока марки D500 коэффициент звукоизоляции газобетона будет 36 дБ, а при толщине конструкции 36 см – 48 дБ, что соответствует нормам. Соответствующие показатели для блоков марки D600 – 38 и 50 дБ.

Хорошей звукоизоляции конструкций из газобетона достигают, монтируя десятисантиметровые блоки в два слоя с изолятором между ними.

Толщина стенки в этом случае будет невелика – чуть больше 20 см, что сохранить полезную квадратуру помещения и защитит от внешних звуков

Это особенно важно, если перегородкой ограждают спальное место или уголок для ребенка

Цементно-песочная смесь

Подобный раствор можно использовать для того, чтобы выполнить укладку блоками. Изготавливается путем смешивания всех составляющих и особого вяжущего компонента. Такие составы отличаются простотой приготовления и надежностью использования.

Рецептура таких смесей может несколько различаться, в зависимости от необходимой задачи. Если необходимо получить более пластичную смесь, то в состав добавляют глину. Такая смесь при эксплуатации не крошится и не рассыпается, позволяя аккуратно и легко укладывать строительный материал.

Применение особых пластифицирующих компонентов в цементной смеси для газобетонов позволяет качественно выполнять монтаж стен фасада. Подобная смесь весьма экономична, дает хорошие утеплительные свойства, удобна в использовании и кладке. Благодаря ее достоинствам многие рабочие до сих пор чаще работают именно с такой смесью, а не с клеем.

Как монтировать на смеси и раствор?

Как правило, самостоятельно раствор для монтажа не готовят. Это достаточно трудоёмкое занятие, хотя оно и имеет несколько преимуществ: раствор наносят толстым слоем, чтобы создать ровную поверхность поверх блоков.

Покупные же кладочные смеси, которые используются для строительства подобных конструкций является, по сути своей, тем же самым раствором, но со специальным пластификатором. Подобная добавка позволяет раствору гораздо быстрее «взяться», поэтому он быстро сохнет, а стена уже через сутки будет весьма прочной. Кроме того, он наносится тонким слоем, благодаря чему не возникает толстых швов, а также обеспечивается максимальная изоляция без лишних усилий. Для того, чтобы вы могли удобно и равномерно распределять смесь на блоки газобетона, вам стоит обзавестись специальным мастерком.

Нанесение клеевой смеси на газобетонную перегородку

После того, как у вас есть и материалы, и смесь, и нужный инструмент, вы сможете начать возводить перегородку. Для этого вам нужно начать движение от стены. Сначала наносится клеевая смесь, количество первого слоя зависит от того, насколько ровная поверхность пола (чем ровнее, тем меньше смеси нужно использовать). После этого укладываем первые блоки, постоянно ориентируясь на лазерный уровень или шнурок.

Размеры армирующих изделий для кладки

Различные виды сетки используются для разных видов кладки. К примеру, базальтовая позволяет соединить двухслойную кладку. При этом стены могут быть сделаны из пеноблоков, но они дополнительно облицовываются кирпичом. Перед укладкой материала нужно обязательно подсчитать то количество, которое потребуется, чтобы выполнить армируемый слой качественно.

Нарезать материал требуется, соотнося его размеры с параметрами стен, на которые необходимо уложить сетку. Для ее нарезки используются специальные ножницы по металлу. Далее необходимо определиться с наличием либо отсутствием слоя теплоизоляции.

Армирование кладки из газобетонных блоков следует производить вдвоем. Укладывать стыки материала нужно с нахлестом, равным 3-4 ячейкам. Когда армирующий материал на стене уже зафиксирован, то поверх него кладутся газоблоки. При выполнении работ не следует допускать грубого смещения или деформации материала. В результате несущие способности снижаются.

Армирование газоблока, пенобетона или шлакоблоков должно производиться качественным изделием, изготавливаемым в соответствии со стандартом ГОСТ РФ 23279-85. Он регламентирует только качество сварных сеток, изготовленных из металла. Качество полимеров, содержащих базальтовые и стеклопластиковые волокна, должно соответствовать СТО 29424809.

Чтобы правильно армировать стены из газобетона, следует определиться с выбором размера ячеек изделия. Требования ГОСТ 23279 регламентируют выпуск металлических кладочных изделий следующих размеров:

- 10х10 мм;

- 16х16 мм;

- 25х12,5 мм;

- 25х25 мм;

- 75х25 мм;

- 75х50 мм.

Чтобы изготовить сетки таких размеров, следует использовать проволоку класса Вр-1 и В-1 по ГОСТ 6727

Покупая металлическое изделие для газобетона, важно обратить внимание на вес 1 м² материала. Его различия со справочным весом более 5% не допускаются. Если разница составляет больше 5%, то это значит, что сетка была выпущена из проволоки, которая не соответствует требованиям стандарта

Если разница составляет больше 5%, то это значит, что сетка была выпущена из проволоки, которая не соответствует требованиям стандарта

Если разница составляет больше 5%, то это значит, что сетка была выпущена из проволоки, которая не соответствует требованиям стандарта.

Металлические изделия могут иметь диаметр, находящийся в пределах 3-6 мм. Стеклопластиковые и базальтовые сетки являются идентичными по своим размерам металлическим конструкциям. Востребованный вариант сеток — это изделия, ячейки которых составляют 25х25 мм.

Общие сведения

Автоклавный газобетон является представителем группы легких ячеистых бетонов, получаемый в результате проведения серии сложных производственных процессов:

- Смешивание извести, кварцевого песка, гипса, цемента и воды.

- Формование готовой смеси.

- Нарезка блоков по размеру при помощи установки струнной резки.

- Автоклавная обработка изделий, позволяющая получить материал с заданными свойствами.

Газоблоки

Газоблоки

Изделия из газобетона обладают следующими преимуществами:

- малый объемный вес (400–600 кг/м3), что позволяет снизить нагрузку на фундамент здания;

- по своей экологичности, изделия из пористых бетонов не уступают древесине, но в отличие от нее не подвержены гниению;

- оптимальный размер блоков позволяет в несколько раз увеличить скорость кладки и значительно снизить трудоемкость процесса;

- малая толщина швов (до 3 мм) — кладку ведут на специальном клеевом составе;

- низкая теплопроводность;

- морозостойкость F25 и выше;

- хорошая звукоизоляция (Rw = 43–58 дБ);

- высокая термостойкость (до 1000 °С);

- паропроницаемость;

- простота обработки — резку материала можно производить обычной ножовкой по дереву.

Изделия из газобетона

Изделия из газобетона

Недостатки:

- Высокое водопоглощение, что затрудняет проведение отделочных работ, связанных с мокрыми процессами (быстрое высыхание поверхности — возникновение трещин).

- Низкая устойчивость к механическим нагрузкам. Даже небольшая осадка фундамента способна вызвать образование трещин на фасаде здания.

Одним из способов защиты конструкций из пористых материалов от названных выше дефектов является армирование газобетонных блоков.

Насколько этот процесс эффективен и какие способы усиления существуют в современном строительстве, будет рассмотрено ниже в этой публикации. А для того, чтобы наглядней представить, как армировать газобетон, и понять, какие могут возникнуть неожиданности в момент выполнения работ, рекомендуем посмотреть видео в этой статье.

Рейтинг фирм по России

Рейтинг определяется по результатам покупок газобетона, как правило, его ведут крупные торговые площадки, охватывающие все регионы России. В рейтинге учитываются такие основные показатели как: марка газобетона, цена, характеристики и логистика груза с доставкой и разгрузкой по месту строительства.

В соответствии с маркой и типоразмерами, газобетон располагает отличительными характеристиками по плотности, пожароустойчивости и теплопроводимости. С плотностью блока напрямую связана его прочность. Чем больше в составе изделия будет цемента, тем он более прочный, а, следовательно, и более холодный, поскольку бетон отлично проводит тепловую энергию. Газобетон маркируется по плотности, например, для D500 она равняется 500 кг/м3.

Сравнение характеристик блоков показано в таблице.

| № | Производитель газобетонных блоков | Страна | Модель | Цена за 1 м3 | Преимущества | Недостатки |

| 1 | AEROC | Россия, 2004 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 4750 |

| Не обнаружено |

| 2 | YTONG | Россия, 2007 г. | 625x250x200 625x250x75 625 x 250 x 375 | 3900 |

| Низкая влагостойкость |

| 3 | ЛСР | Россия, 2010 г. | D300 (B2.0) D400 (B2.5) D500 D600 (B5.0) U-блоки | 4650 |

| Небольшой ассортимент |

| 4 | ЕВРО-АЭРОБЕТОН | Россия, 2008 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 3300 |

| Рыхлая пористая структура |

| 5 | Липецкий Силикатный Завод | Россия, 2015 г. | D500/400/300 В1,5-В3,5 | 3100 |

| Встречаются блоки с отклонением по качеству |

| 6 | Главно-сибирскстрой (СИБИТ) | Россия, 2007 г. | Б2-D600-В2.5 625/200/250 625/240/250 625/400/250 | 4900 |

| Высокая гигроскопичность |

| 7 | Саратовский завод стройматериалов | Россия, 2010 г. | D500/400/300 625х200х250 625х375х250 625х400х250 | 3200 |

| Много боя при транспортировке блоков |

| 8 | Костромской силикатный завод | Россия, 1930 г. | D500/400/300 600x300x200 600x300x100 600x250x400 600x250x300 | 3900 |

| Высокий процент отклонения по габаритам до 2% |

Расчет площади стены

Расчет площади стены Газобетонные блоки перегородочные: размеры и количество на поддоне

Газобетонные блоки перегородочные: размеры и количество на поддоне